ANALISA KERUSAKAN POMPA VERTIKAL TIPE TAIT

MODEL 15 BCH-3 DENGAN KAPASITAS 150 L/S DI PDAM

TIRTANADI SUNGGAL

SKRIPSI

Diajukan Untuk Memenuhi Persyaratan Memperoleh Gelar Sarjana Teknik

HENRI M BARINGBING

110421005

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa,

atas segala karunia dan rahmat-Nya yang senantiasa diberikan kepada penulis

sehingga penulis dapat menyelesaikan Tugas Skripsi ini.

Tugas Skripsi ini adalah salah satu syarat untuk dapat lulus menjadi

Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas

Sumatera Utara. Adapun judul Tugas Skripsi yang dipilih, diambil dari mata

kuliah Mesin Fluida, yaitu “ANALISA KERUSAKAN PADA POMPA

VERTIKAL TIPE TAIT MODEL 15 BCH-3 DENGAN KAPASITAS 150

L/J DI PDAM TIRTANADI SUNGGAL”.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang

sebesar-besarnya kepada :

1. Bapak Ir. Mulfi Hazwi, M.Sc selaku dosen pembimbing Tugas Skripsi yang

telah meluangkan waktunya, membimbing dan memotivasi penulis untuk

menyelesaikan Tugas Skripsi ini.

2. Bapak Ir. Syahrul Abda, Msc dan Dr. Ing, Ir, Ikhwansyah Isranuri selaku

penguji Skripsi

3. Kedua orang tua tercinta, ayahanda S. Baringbing dan ibunda T. Simanjuntak

dan kepada Kakakku Florida, adik-adikku Dedy, Hengky, Lewis, Frans dan

Ryan atas doa serta dukungannya kepada penulis.

4. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku Ketua Departemen Teknik

Mesin, Fakultas Teknik Universitas Sumatera Utara.

5. Seluruh Staf, Dosen dan Pegawai di Lingkungan Departemen Teknik Mesin

Universitas Sumatera Utara.

6. Bapak Agus dan Bang Adlin yang telah membantu dalam melaksanakan

survey di PDAM Tirtanadi Sunggal

7. Mahasiswa Departemen Teknik Mesin khususnya teman kelompok belajar (

sesama stambuk 2011 jalur Ekstensi, yang selalu memberikan motivasi

kepada penulis.

Dalam penulisan ini, dari awal sampai akhir penulis telah mencoba

sebaik mungkin guna tersusunnya Tugas Skripsi ini. Namun penulis masih

menyadari bahwa masih ada kekurangan-kekurangan baik dalam penulisan

maupun penyajian Tugas Skripsi ini. Untuk itu saran-saran dari semua pihak

yang bersifat membangun sangat penulis harapkan demi kesempurnaan Tugas

Skripsi ini.

Akhir kata, penulis mengucapkan terimakasih kepada semua pihak

yang turut membantu dalam penyelesaian Tugas Sarjana ini, semoga Tugas

Sarjana ini dapat bermanfaat untuk kita semua.

Medan, Maret 2013

Penulis,

Henri M Baringbing

DAFTAR ISI

DAFTAR ISI

BAB I PENDAHULUAN ... 1

1.1. Latar belakang ... 1

1.2. Tujuan Penulisan ... ...2

1.3. Manfaat Penulisan ... 2

1.4. Metode Penulisan ... 2

1.5. Batasan Masalah ... 3

1.6. Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA ... 4

2.1. Defenisi dan cara kerja pompa vertikal ... 4

2.1.1. Defenisi Pompa vertikal ... 4

2.1.2. Cara Kerja Pompa Vertikal ... 5

2.1.3. Klasifikasi Pompa Vertikal ... 5

2.1.4. Bagian-Bagian Pompa Vertikal ... 6

2.1.5. Kavitasi ... 6

2.1.6. Pengaruh Kavitasi Terhadap Kinerja Pompa ... 7

2.1.7. Cara Mengatasi Kavitasi ... 8

2.1.8. Head Pompa ... 9

2.2. Defenisi Pemeliharaan ... 16

2.2.1. Tujuan Pemeliharaan ... 17

2.2.2. Fungsi pemeliharaan ... 18

2.2.3Kegiatan-kegiatan pemeliharaan ... 18

2.2.4. Jenis-jenis Pemeliharaan (Maintenance) ... 20

2.2.5. Hubungan Kegiatan Pemeliharaan Dengan Biaya ... 21

2.2.6. Pekerjaan Pemeliharaan Pabrik ... 23

2.4. Instalasi Pengolahan Air ... 25

BAB III OBJEK DAN METODOLOGI ... 30

3.1. OBJEK ... 30

3.2. METODOLOGI ... 30

3.2.1. Jenis Penelitian ... 30

3.2.2. Lokasi dan Waktu Penelitian ... 30

3.2.2.1. Lokasi Penelitian ... 30

3.2.2.2. Waktu Penelitian ... 30

3.2.3. Data yang diambil ... 31

3.2.4. Sumber data ... 32

3.2.5. Bahan penelitian ... 32

3.3. Inspeksi yang dilakukan di PDAM Sunggal ... 33

BAB IV ANALISA DATA DAN PEMBAHASAN ... 34

4.1. Penanganan perawatn pada pompa ... 34

4.2. Tanda-tanda kerusakan pada tiap bagian pompa ... 34

4.3.1. Pengecekan pada saat pompa beroperasi ... 36

4.3.2. Pada saat pembongkaran pompa ... 36

4.3.3. Data teknis peralatan/spesifikasi pompa ... 38

4.4. Masalah pembiayaan pada pengerjaan pompa ... 56

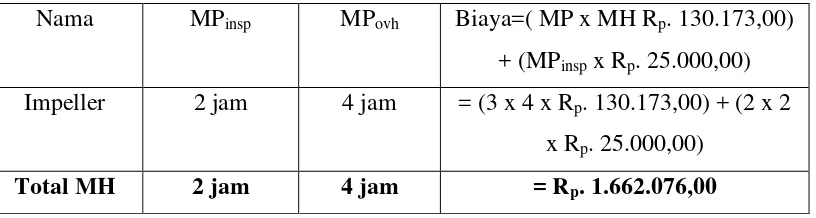

4.4.1. Hubungan biaya dengan man power impeller...56

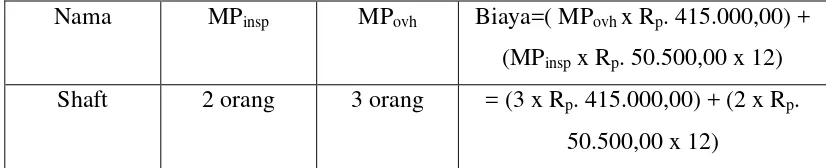

4.4.2. Hubungan biaya dengan man power shaft ... 56

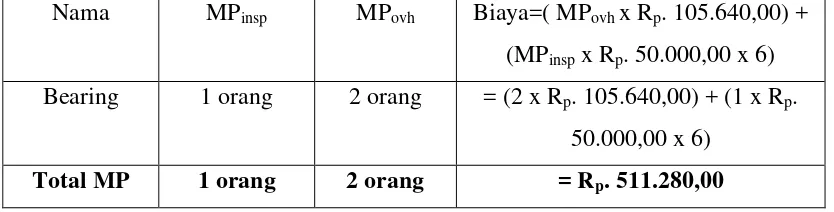

4.4.3. Hubungan biaya dengan man power bearing ... 57

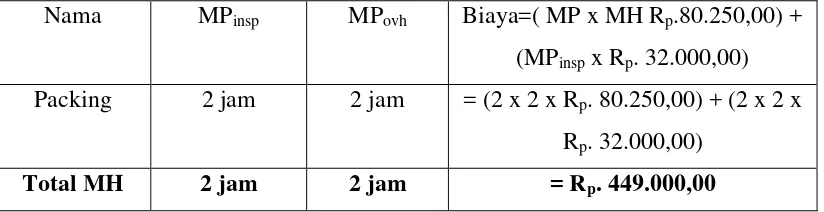

4.4.4. Hubungan biaya dengan man power packing ... 57

4.5. Hubungan biaya dengan man hour pada pompa ... 57

4.5.1. Hubungan biaya dengan man hour impeller...57

4.5.2. Hubungan biaya dengan man hour shaft . ...58

4.5.3. Hubungan biaya dengan man power bearing ... 58

4.5.4. Hubungan biaya dengan man power packing ... 59

4.6. Hubungan biaya dengan material pompa ... 59

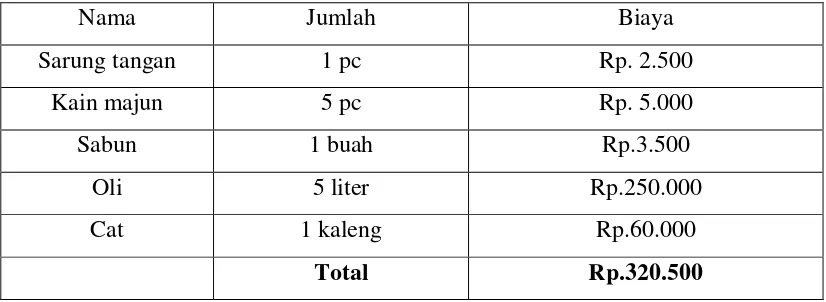

4.7. Hubungan biaya dengan tool pompa ... 60

4.8. Hubungan biaya dengan consumable pompa ... 60

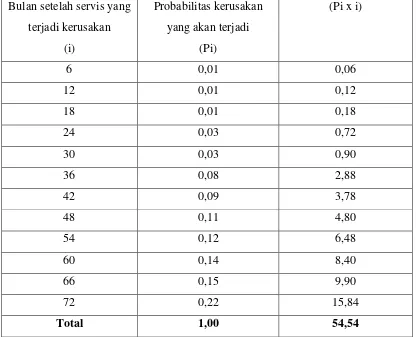

4.9. Evaluasi biaya preventive maintenance ... 61

4.9.1. Evaluasi biaya preventive maintenance impeller....61

4.9.2. Evaluasi biaya preventive maintenance shaft...65

4.9.3. Evaluasi biaya preventive maintenance bearing...70

4.9.4. Evaluasi biaya preventive maintenance packing...73

BAB V KESIMPULAN DAN SARAN ... 82

5.1. KESIMPULAN ... 82

5.2. SARAN ... 83

ABSTRAK

Dalam penulisan Skripsi ini, yang menjadi objek penelitian

adalah tentang analisa kerusakan dan manajemen pemeliharaan pompa

vertikal tipe tait model 15 BCH-3 dengan kapasitas 150 l/s di PDAM

Tirtanadi Sunggal. Pemeliharaan pompa dilakukan dalam upaya menjaga

kelancaran proses untuk mendistribusikan air keseluruh masyarakat yang

berada di sekitar PDAM Tirtanadi Sunggal. Dalam penulisan ini tujuannya

adalah untuk mengetahui seberapa besar kerusakan dan biaya pemelihan

pada pompa vertikal vertikal tipe tait model 15 BCH-3 dengan kapasitas 150

l/s di PDAM Tirtanadi Sunggal. oleh karena itu penulis melakukan

penelitian yaitu pada 1 unit pompa vertikal tipe tait model 15 BCH-3

dengan kapasitas 150 l/s di PDAM Tirtanadi Sunggal yang diambil dengan

mengambil survey ke lapangan dimana putarannya 1470 rpm dan dari data

sfesifikasi pompa tersebut dapat dihitung kerusakan dan biaya pada pompa.

Maka dapat disimpulkan bahwa pada pompa vertikal besarnya head total

yang harus dilayani pompa adalah 0,034 meter. Sedangkan NPSH pada

pompa adalah 7,38 m. Dan juga didapat minimum cost selama perawatan

yang menghemat biaya operasi. Perawatan preventive pada impeller

menghemat biaya operasional sebesar 28.03% lebih hemat dibandingkan

tanpa preventive maintanance, begitu juga pada shaft menghemat biaya

23.29%, pada bearing menghemat biaya 36.23% dan packing menghemat

biaya operasional 34.53% lebih hemat. Hal ini menunjukkan bahwa dalam

salah satu pompa yang memegang peranan penting adalah pompa sentrifigal

jenis pompa vertikal yang ada di Finis Water Pump (FWP) atau tempat

bahan baku/air baku yang akan dikirimkan/didistribusikan ke unit seluruh

masyarakat. Dari segi kontruksi dan kemampuan kerja dari pompa ini sangat

cocok digunakan untuk memompakan air baku ke unit pengolahan dengan

kapasitas yang cukup besar, dari segi kontruksi, pemasangan dan

penempatan juga sangat bagus untuk digunakan.

ABSTRACT

In writing this thesis, the research object is about damage analysis and

maintenance management tait type vertical pump models 15 BCH-3 with a

capacity of 150 l / s in Tirtanadi Sunggal. Pump maintenance is done in

order to maintain the smooth process to distribute water throughout the

community who were around Tirtanadi Sunggal. In this paper the goal is to

determine the extent of the damage and the cost pemelihan on vertical

vertical pump types tait 15 BCH-3 models with a capacity of 150 l / s in

Tirtanadi Sunggal. therefore, the authors conducted a study that is the first

unit of the vertical pump types tait 15 BCH-3 models with a capacity of 150

l / s in Tirtanadi Sunggal survey taken by taking to the field in which the

rotation of 1470 rpm and the data can be calculated sfesifikasi pump damage

and costs at the pump. It can be concluded that the magnitude of the vertical

pump total head that the pump must be served is 0,034 meters. While the

pump NPSH is 7.38 m. And also obtained the minimum cost for a treatment

that saves operating costs. Preventive maintenance on the impeller save

operating costs by 28.03% more efficient than without preventive

maintanance, as well as the 23:29% savings shaft, the bearing savings on

packing 36.23% and 34.53% operating costs more efficient. This shows that

in one of the pumps that play an important role is sentrifigal pump vertical

pump types that exist in the Finis Water Pump (FWP) or where raw

materials / raw water to be delivered / distributed to units throughout the

community. In terms of construction and work ability of this pump is

suitable for pumping raw water to a treatment plant with a capacity large

enough, in terms of construction, installation and placement is also very nice

to use because it is not in terms of ability, but in terms of care and cost very

efficient.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perusahaan Daerah Air Minum (PDAM) Tirtanadi menggunakan mesin

pompa yang banyak sekali untuk keperluan proses pengolahan air minum dan

pendistribusiannyakesetiap masyarakat yang akan membutuhkannya. Penggunaan

pompa ini sangatlah penting mengingat pemindahan jenis fluida dan kondisi fluida

dan kondisi kerja yang sangat bermacam-macam.

Pada pabrik pengolahan air baku menjadi air bersih dan air minum di PDAM

Tirtanadi, yang menggunakan peralatan-peralatan dan bahan campuran yang sesuai

dengan kualitas dan tingkat kejernihan yang sudah teruji. Sistem pengolahan air baku

ini dilakukan secara bertahap, dengan perkataan lain suatu proses tidak dapat

berlangsung jika proses sebelumnya belum berjalan. Pompa merupakan jenis mesin

fluida yang digunakan untuk memindahkan fluida melalui pipa dari satu tempat ke

tempat lain. Dalam menjalankan fungsinya tersebut, pompa mengubah energi gerak

poros untuk menggerakkan sudu-sudu menjadi energi tekanan pada fluida.

Mengingat pompa merupakan jenis fluida yang dingunakan untuk

memindahkan fluida dalam suatu instalasi, maka kesinambungannya perlu dijaga dan

dirawat setiap saat. Kegagalan suatu komponen pompa akan berakibat pada

berhentinya suatu proses dan kinerja. Untuk menghindari hal tersebut, maka

pengoperasian dan pemeliharaan pompa harus tepat. Supaya proses suatu produksi

tetap berjalan dengan baik.Pompa adalah suatu peralatan yang dipergunakan untuk

memindahkan zatcair dari suatu tempat ke tempat yang lain, disini terjadi perubahan

energy mekanik menjadi energi hidrolis yang berupa head atau tinggi kenaikan air.

Pemindahan fluida dari suatu tempat ke tempat yang lain tersebut dapat mengalami

hambatan-hambatan akibat belokan-belokan, katub, sambunganmaupun adanya

gesekan antara fluida yang dialirkan dengan pipa-pipapenghantarnya.

Dalam proses pemindahan fluida dari suatu tempat ke tempat lain yang

mengingat proses pengolahan air mulai dari bendungan hingga stasiun reservoir yang

akan didistribusikan kepada masyarakat sangat besar.

Dalam laporan ini penulis megambil judul skripsi tentang”ANALISA

KERUSAKAN POMPA VERTIKAL TIPE TAIT MODEL 15 BCH-3 DENGAN

KAPASITAS 150 L/S DI PDAM TIRTANADI SUNGGAL”.

1.2 Tujuan Penulisan

Adapun tujuan dari penulisan Skripsi ini adalah

a. Untuk mengetahui analisakerusakan dari pompa vertikal yang dingunakan di

PDAM Tirtanadi Sunggal.

b. Mengetahui biaya pemeliharaan pada pompa vertikal.

1.3 Manfaat Penulisan

Adapun manfaat dari Skripsi ini adalah, sebagai berikut:

a. Untuk penulis sangat bermanfaat, dimana untuk mengembangkan wawasan

permasalahan mengenaikerusakan pada pompa vertikal.

b. Mengetahui penggunaan pompavertikal dan mempelajari perawatan pada

pompa tersebut.

c. Untuk pembaca, dimana dapat untuk memahami kerusakan dan alternative

biayapada pompa vertikal.

1.4 Metode Penulisan

Adapun metode penulisan yang dilakukan penulis dalam penulisan Skripsi ini

adalah sebagai berikut:

a. Melakukan studi kepustakaan terhadap berbagai referensi yang berkaitan

dengan penelitian yang dilakukan.

b. Melakukan penelitian antara lain meliputi: pengenalan pompa, yaitu

mengetahui karakteristik pompa dan melihat secara langsung kerusakanpompa

c. Mengumpulkan data-data tentang sfesifikasi dan kerusakan pompa yang

sudah ada disimpan oleh perusahaan sebelumnya sebagai pembanding.

1.5 Batasan Masalah

Adapun batasan masalah yang akan dibahas oleh penulis dalam

penulisan skripsi ini adalahhanya membahas kavitasi dan keausan pada

pompa vertikal tipe tait model 15 BCH-3 dengan kapasitas 150 L/Jdi PDAM

Tirtanadi Sunggal. Dalam skripsi inijuga akan dibahas tentang besarnya biaya,

Man Power, Man Hour, Tool, Equipment, Material, Consumable dan

Evaluasi biaya Preventive Maintenance.

1.6 Sistematika Penulisan

Untuk mempermudah mengetahui isi Skripsi ini, maka uraian bab dapat

diringkas secara garis besar sebagai berikut:

Bab I merupakan pendahuluan yang berisi latar belakang, tujuan penulisan,

manfaat penulisan, metode penulisan, batasan masalah dan sistematika

penulisan.

BabII merupakan tinjauan pustaka yang berisikan tentang pengertian, cara kerja

pompa, jenis-jenis kerusakan pada pompa, defenisipemeliharaan, dan yang berkaitan

dengan pompa.

Bab III merupakan objek dan metodologi penelitian yang berisikan tentang

pengenalan pompa.

BAB IV merupakan analisa data dan pembahasan.

BAB II

TINJAUAN PUSTAKA

2.1. Defenisi dan Cara Kerja Pompa Vertikal

2.1.1.Defenisi pompa vertikal

Pompa vertikal adalah merupakan salah satudesain diffuser jenis tunggal atau

multistage yang terdiri dari beberapa buah impeller yang disusun secara seri yang

dapat menghasilkan head yang tinggi yang dapat dingunakan untuk memindahkan air.

Suatu pompa vertikal pada dasarnya terdiri dari satu impeler atau lebih yang

dilengkapi dengan sudu-sudu, yang dipasangkan pada poros yang berputar dan

diselubungi dengan/oleh sebuah rumah (casing).Fluida mamasuki impeler secara

aksial di dekat poros dan mempunyai energi potensial, yang diberikan padanya oleh

sudu-sudu. Begitu fluida meninggalkan impeler pada kecepatan yang relatif tinggi ,

fluida itudikumpulkan didalam ‘volute’ atau suatu seri lluan diffuser yang

mentransformasikan energi kenetik menjadi tekanan. Ini tentu saja diikuti oleh

pengurangan kecepatan.Sesudah konversi diselesaikan, fluida kemudian dikeluarkan

dari mesin tersebut.Aksi itu sama untuk pompa-pompa dengan kekecualian bahwa

volume gas adalah berkurang begitu gas-gas tersebut melewati blower, sementara

volume fluida secara praktis adalah tetap begitu fluida tersebut melewati pompa.

Pompa-pompa vertikal pada dasarnya adalah mesin-mesin berkecepatan tinggi

(dibandingkan dengan jenis-jenis torak, rotary, atau pepindahan).Perkembangan

akhir-akhir ini pada turbin-turbin uap, dan motor-motor listrik dan disain-disain

sistem gigi kecepatan tinggi telah memperbesar pemakaian danpenggunan

pompa-pompa vertikal, seharusnya dapat bersaing dengan unit-unit torak yang ada.

Garis-garis effesiensi adalah Garis-garis yang menyatakan effesiensi yang sama untuk hubungan

head dengan kapasitas ataudaya dapat di tentukan batasan putaran maksimum dan

minimum dengan kata lain untuk mendapatkan daerah operasi yang terbaik jika

dilihat dari segi putaran pompa.

Dalam pompa vertikal turbin juga tersedia berbagai konfigurasi, konstruksi

a. Terbuka atau tertutup lineshaft konstruksi

b. Impeller tertutup atau semi-terbuka

c. Memakai cincin impeller Bowl dan tertutup

d. Cast besi atau baja fabrikasi kepala debit

e. Penyegelan konfigurasi untuk konstruksi lineshaft terbuka

f. Dikemas dengan kemasan kotak grafit fleksibel

g. Tunggal atau ganda mekanik segel

2.1.2. Cara Kerja Pompa Vertikal

Prinsip kerja pompa vertikal turbin adalah sebagai berikut :

a. Gaya vertikal bekerja pada impeller untuk mendorong fluida untuk

mendorong fluida ke sisi luar sehingga kecepatan fluida meningkat.

b. Kecepatan fluida yang tinggi ditampung oleh saluran (casing) berbentuk volut

atau diffuser dan disalurkan ke luar pompa melalui pipa, di dalam pipa ini

sebagian head kecepatan di ubah menjadi head tekanan.

2.1.3. Klasifikasi Pompa Vertikal

Dalam pompa vertikal turbin ini memiliki tiga klasifikasi pompa

antara lain sebagai berikut:

a. Pompa Elemen:

Elemen pompa terdiri dari satu atau lebih mangkuk atau tahapan. Mangkuk

masing-masing terdiri dari sebuah impeller dan diffuser

b. Discharge Kolom:

Ini menghubungkan perakitan mangkuk dan kepala pompa dan melakukan air

dari mantan nanti.

c. Discharge kepala:

Ini terdiri dari dasar dimana kolom debit, perakitan mangkuk dan perakitan

2.1.4 Bagian-Bagian Pompa Vertikal

Secara umum bagian-bagian utama pompa vertical turbin dapat dilihat seperti

gambar berikut :

Gambar 2.1. Pompa Vertikal

2.1.5 Kavitasi

Kavitasi adalah fenomena perubahan fase uap dari zat cair yang sedang

mengalir, karena tekanannya berkurang hingga di bawah tekanan uap jenuhnya.Pada

pompa bagian yang sering mengalami kavitasi adalah sisi hisap pompa. Misalnya, air

pada tekanan 1 atm akan mendidih dan menjadi uap pada suhu 100 derajat

celcius.Tetapi jika tekanan direndahkan maka air akan bisa mendidih pada temperatur

yang lebih rendah bahkan jika tekanannya cukup rendah maka air bisa mendidih pada

suhu kamar.Apabila zat cair mendidih, maka akan timbul gelembung-gelembung uap

zat cair. Hal ini dapat terjadi pada zat cair yang sedang mengalir di dalam pompa

maupun didalam pipa. Tempat-tempat yang bertekanan rendah dan/atau yang

berkecepatan tinggi di dalam aliran, maka akan sangat rawan mengalami kavitasi.

Misalnya pada pompa maka bagian yang akan mudah mengalami kavitasi adalah

Kavitasi pada bagian ini disebabkan karena tekanan isap terlalu rendah.Knapp

(Karassik dkk, 1976) menemukan bahwa mulai terbentuknya gelembung sampai

gelembung pecah hanya memerlukan waktu sekitar 0,003 detik. Gelembung ini akan

terbawa aliran fluida sampai akhirnya berada pada daerah yang mempunyai tekanan

lebih besar daripada tekanan uap jenuh cairan. Pada daerah tersebut gelembung

tersebut akan pecah dan akan menyebabkan shock pada dinding di dekatnya. Cairan

akan masuk secara tiba-tiba ke ruangan yang terbentuk akibat pecahnya gelembung

uap tadi sehingga mengakibatkan tumbukan. Peristiwa ini akan menyebabkan

terjadinya kerusakan mekanis pada pompa sehingga bisa menyebabkan dinding akan

berlubangatau bopeng. Peristiwa ini disebut dengan erosi kavitasi sebagai akibat dari

tumbukan gelembung-gelembung uap yang pecah pada dinding secara terus menerus.

2.1.6 Pengaruh Kavitasi Terhadap Kinerja Pompa

Pada tiga tulisan sebelumnya kita telah mengenal pengaruh kavitasi dan

klasifikasi kavitasi berdasarkan penyebab utamanya. Kali ini kita kembali

memperdalam pengaruh kavitasi ini secara lebih detil. Sebelumnya kita telah tahu

pengaruh kavitasi secara umum adalah sebagai berikut :

a. Berkurangnya kapasitas pompa

b. Berkurangnya head (pressure)

c. Terbentuknya gelembung-gelembung udara pada area bertekanan rendah di

dalam selubung pompa (volute)

d. Suara bising saat pompa berjalan

e. Kerusakan pada impeller atau selubung pompa (volute).

Kavitasi dinyatakan dengan cavities atau lubang di dalam fluida yang kita

pompa.Lubang ini juga dapat dijelaskan sebagai gelembung-gelembung, maka

kavitasi sebenarnya adalah pembentukan gelembung-gelembung dan pecahnya

gelembung tersebut.Gelembung terbentuk tatkala cairan mendidih. Hati-hati untuk

menyatakan mendidih itu sama dengan air yang panas untuk disentuh, karena oksigen

cair juga akan mendidih dan tak seorang pun menyatakan itu panas.Mendidihnya

permukaan air laut 1 bar (14,7 psia) air akan mendidih pada suhu 2120F (100oC). Jika tekanannya turun air akan mendidih pada suhu yang lebih rendah. Ada tabel yang

menyatakan titik didih air pada setiap suhu yang berbeda.Satuan tekanan di sini yang

digunakan adalah absolute bukan pressure gauge, ini jamak dipakai tatkala kita

berbicara mengenai sisi isap pompa untuk menghindari tanda minus. Maka saat

menyebut tekanan atmosfir nol, kita katakan 1 atm sama dengan 14,7 psia pada

permukaan air laut dan pada sistim metrik kita biasa memakai 1 bar atau 100 kPa.

Kita balik ke paragraf pertama untuk menjelaskan akibat dari kavitasi, sehingga kita

lebih tahu apa sesungguhnya yang terjadi.

Kapasitas pompa berkurang ini terjadi karena gelembung-gelembung udara

banyak mengambil tempat (space), dan kita tidak bisa memompa cairan dan udara

pada tempat dan waktu yang sama. Otomatis cairan yang kita perlukan menjadi

berkurang. Jika gelembung itu besar pada eye impeller, pompa akan kehilangan

pemasukan dan akhirnya perlu priming (tambahan cairan pada sisi isap untuk

menghilangkan udara).

Tekanan (Head) kadang berkurang, Gelembung-gelembung tidak seperti

cairan, ia bisa dikompresi (compressible). Nah, hasil kompresi inilah yang

menggantikan head, sehingga head pompa sebenarnya menjadi

berkurang.Pembentukan gelembung pada tekanan rendah karena tidak bisa terbentuk

pada tekanan tinggi.Kita harus selalu ingat bahwa jika kecepatan fluida bertambah,

maka tekanan fluida akan berkurang. Ini artinya kecepatan fluida yang tinggi pasti di

daerah bertekanan rendah.Ini akan menjadi masalah setiap saat jika ada aliran fluida

melalui pipa terbatas, volute atau perubahan arah yang mendadak. Keadaan ini sama

dengan aliran fluida pada penampang kecil antara ujung impeller dengan volute cut

water.

2.1.7Cara Mengatasi Kavitasi

Proses kavitasi begitu rumit dan kurang begitu jelas Sebagai contoh

permulaan terjadinya kavitasi adalah sebagai berikut, air yang mengandung udara

yang tekanannya turun hingga dapat menimbulkan penguapan. Pada tempat yang

tekanannya lebih tinggi, maka gelembung-gelembung tersebut akan terkondensasi

dan pecah dengan tiba-tiba, hal ini akan mengakibatkan tekanan pada roda turbin.

Penurunan tekananaliran didalam turbin air disebabkan perubahan energi tekanan

menjadi energi kecepatan (Bernoulli).Makin tinggi kecepatan aliran dan makin tinggi

Airnya, maka makin tinggi pula bahaya dari pembentukan uap dan kavitasi.Untuk

menghindari kavitasi yang besar, maka dalam perencanaan turbin dapat

menggunakan perhitungan yang tertentu dengan memasukan harga-harga keamanan

dan harga-harga yang berdasarkan pengalaman.NPSH (Net Positive Suction Head,

dimensi L, satuan meter) adalah perhitungan kemampuan untuk mendorong fluida ke

pompa sisi hisap. HPSH perlu diketahui untuk mengetahui:

1. Apakah terjadi kavitasi (gelembung-gelembung) uap pada pipa. Kapitasi

menyebabkan naiknya tekanan fluida pada pipa hisap yang merupakan sumber

penghasil kerusakan utama pada sudu/impeller.

2. Tinggi maksimum tempat untuk pemasangan pompa, dalam hal ini NPSH

menghasilkan kesimpulan apakah perlu ditambahkan satu atau beberapa lagi sisi

hisap agar cairan mampu naik untuk dipompakan.

2.1.8 Head Pompa

Head pompa merupakan salah satu karekteristik pompa yang harus

diperhatikan dalam perencanaan pompa.Di mana head pompa adalah salah satu

parameter pompa yang menyangkut jarak terjauh yang harus disediakan oleh pompa

untuk mengalirkan fluida dalam satuan jarak. Head pompa secara umum dihitung

sebagai berikut ini:

Hp + (Z1-Z2) +

�1−�2

��

+

�1−2 �22

Persamaan Darcy-Weisbach:

Hf = f

� �

�

2�

di mana :

a) Keadaan Laminer (Re < 4000 dan nilai �/D sembarang), nilai koefisien gesek

pada pipa : f = 64

��

b) Keadaan Turbulen (4000 < Re ≤ 108, dan nilai �/ D adalah: 0 ≤ �/D < 0,05, maka nilai koefesien gesekan pada pipa:

1

�� = -2,0. Log

[

�/�

3,7 +

2,51

����

]

(persamaan Colebrook)c) Keadaan turbulen (4000 < Re ≤ 1088, dan nilai �/� adalah: (10-6≤ �/ D ≤ 10-2+), maka nilai koefisien gesekan pada pipa:

f = 1,325

[ln (3,e7�+ 5,74

��0,9)]2

(persamaan Moody)

dimana:

Hp = Head pompa (satuan meter)

Hf = Kerugian akibat gesekan pada pipa tekan dan pipa hisap

Hm = Kerugian minor akibat adanya kelengkapan pipa (Mulut Isap, Elbow,

Valve, Tee, Reduser dan sebagainya)

F = Kerugian gesekan

C = Koefisien gesekan

d) Menentukan Kapasitas Pompa

Qp = Q x Pf

Di mana :

Qp= Kapasitas Pompa

Q = Kapasitas Normal

Pf = Faktor planning/rencana = 10% - 15% (diambil untuk antisipasi apabila

terdapat kebocoran pada pipa dan kejatuhan/preasure drop) atau kapasitas aliran

pompa adalah menjadi : Qp = Q x (1,1 – 1,5)

e) Menentukan diameter pipa hisap dan tekan

d

=

�4Qp�Vs

:

Vs = Kecapatan aliran pipa hisap maupun tekanSetelah didapat ukuran diameter, maka langkah selanjutnya adalah

menyesuaikan diameter tersebut kepada ukuran pipa standar ASA dan Schedule Pipa,

sehingga didapat ukuran nominal pipa. Diameter dalam pipa yang didapat dari

standarisasi tersebut, nantinya akan digunakan selanjutnya sebagai patokan

perhitungan diameter. Adanya beberapa cara untuk mencari f (koefisien gesekan

pipa) seperti rumus-rumus di atas, salah satunya adalah mencari f dengan

menggunakan Diagram Moody, berikut petunjuk cara mencari factor gesekan f

dengan menggunakan diagram Moody:

1. Cari terlebih dahulu nilai Reynold dengan persamaan:

Re =

�

�� .��Vs = Kecepatan aliran fluida.

v = viskositas fluida pada temperature yang ditentukan.

2. Kemudian hitung perbandingan kekasaran relative pipa dengan rumus �/�,

di mana :� = factor kekerasan pipa (biasanya didapat dari bahan pipa) dan D

= diameter pipa.

3. Kemudian lihat pada DIAGRAM MOODY factor gesekan f.

f) NPSH dihitung dengan persamaan:

NPSH = (Z1 – Z2)

P1+Patm – Pv

�� - hf – hm ; pada sisi hisap

Patm = Tekanan Atmosfir

Pv = Tekanan jenuh cairan menjadi uap atau disebut juga tekanan

pengupa (diambil tekanan temperature didih dan gunakan table uap cair).

g) Menentukan putaran motor listrik penggerak pompa

Putaran motor listrik penggerak dintentukan dengan rumus:

np =

�� 60 �2

Pn

Karena biasanya terjadi slip putaran dalam pemakaian kesehariannya, putaran

yang dihasilkan akan menurun sebesar 1% - 2%, maka putaran motor listrik

penggerak pompa menjadi:

np = (98% + 99%) x

�� 60 �2

Pn

dimana:

f = frekuensi motor listrik = 50 hz (untuk Indonesia)

(biasanya untuk motor listrik putaran tinggi diambil adalah 2)

h) Menentukan jenis impeller pompa

Dalam menentukan jenis impeller pompa (sudu) yang nantinya akan dipakai

untuk pompa, perllu diketahui terlebih dahulu Putaran Spesifik pompa. Putaran

Spesifik adalah putaran dimana suatu pesawat mesin fluida (pompa, turbin, dll)

menghasilkan head sebesar 1 meter dengan kapasitas 1m3/dt. Persamaan matematik

untuk putaran spesifik adalah:

ns = np

���

��3/4

Dimana:

ns = Putaran spesifik pompa 1 tingkat

np = putaran pompa (rpm)

Qp = Kapasitas pompa (m3/dt)

Hp = Head pompa (meter)

i)Menghitung Minor Losses

Loses minor yang ditimbulkan loeh elbow, bends/lendutan, dan valves adalah

merupakan sama dengan panjang Equivalen pipa. Panjang Eauivalen atau Equivalent

length ( Leq) dapat dihitung dengan persamaan Leq = KD/f dimana f adalah factor

gesekan Darcy-Weisbach untuk pipa yang terdapat perlengkapan-perlengkapan pipa

misalnya fitting. Gunakan f = 0.02sebagai contoh, suatu pipa terdapat kelengkapan 1

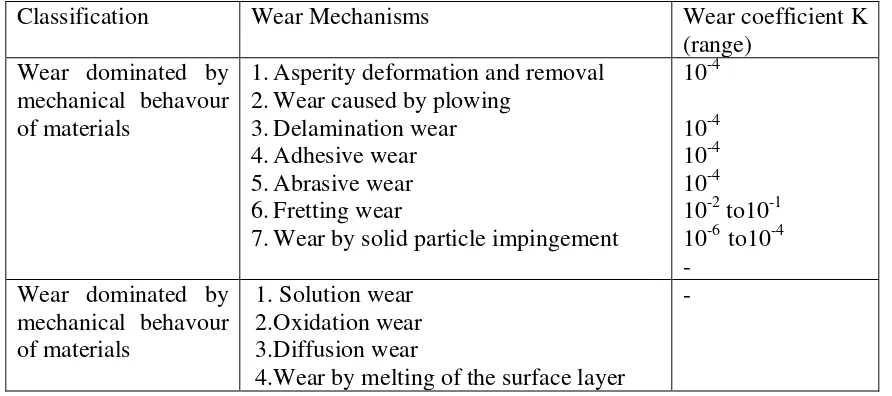

2.1.9 Keausan pada Bantalan

Keausan (wear) didefinisikan perpindahan material dari permukaan suatu objek

melalui kontak dengan permukaan objek lain yang bergerak relatif satu sama lain.

Keausan dapat dibagi dua kategori; keausan yang didominasi oleh sifat mekanik

bahan, dan keausan yang didominasi oleh sifat kimia bahan.Tipe keausan yang

terjadi pada bantalan luncur ini adalah interaksi antara satu permukaan meluncur

relatif terhadap permukaan lainnya pada suatu jarak tertentu.

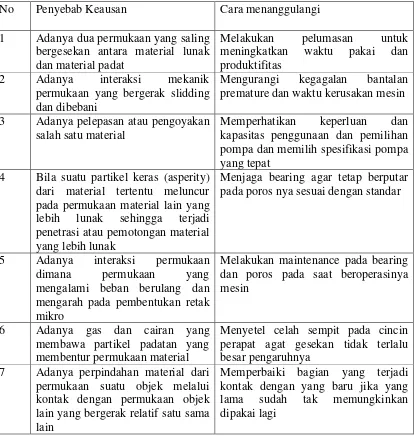

Tabel 1.1 Penyebab keausan dan cara menanggulanginya

No Penyebab Keausan Cara menanggulangi

1 Adanya dua permukaan yang saling

bergesekan antara material lunak dan material padat

Melakukan pelumasan untuk meningkatkan waktu pakai dan produktifitas

2 Adanya interaksi mekanik

permukaan yang bergerak slidding dan dibebani

Mengurangi kegagalan bantalan premature dan waktu kerusakan mesin

3 Adanya pelepasan atau pengoyakan

salah satu material

Memperhatikan keperluan dan kapasitas penggunaan dan pemilihan pompa dan memilih spesifikasi pompa yang tepat

4 Bila suatu partikel keras (asperity)

dari material tertentu meluncur pada permukaan material lain yang lebih lunak sehingga terjadi penetrasi atau pemotongan material yang lebih lunak

Menjaga bearing agar tetap berputar pada poros nya sesuai dengan standar

5 Adanya interaksi permukaan

dimana permukaan yang mengalami beban berulang dan mengarah pada pembentukan retak mikro

Melakukan maintenance pada bearing dan poros pada saat beroperasinya mesin

6 Adanya gas dan cairan yang

membawa partikel padatan yang membentur permukaan material

Menyetel celah sempit pada cincin perapat agat gesekan tidak terlalu besar pengaruhnya

7 Adanya perpindahan material dari

permukaan suatu objek melalui kontak dengan permukaan objek lain yang bergerak relatif satu sama lain

Gambar 4.8.Mekanisme gesekan dipermukaan bantalan. (Mang, Theo, Dresel,

Wilfried, 2007)

1. Beban yang bekerja

Gaya tagensial yang terjadi pada poros (Ft) :

Ft=��

(��2)……… (Frizt Diesel, 1993)

Mt= 9,74 x 105 x��

� ………. (Frizt Diesel, 1993)

Dimana

Ni : Daya Netto

n : Putaran poros turbin (5294 rpm)

Untuk menentukan daya netto dingunakan persamaan :

Ni = �� ����

Dengan Ng = Daya yang dibutuhkan generator listrik (1200 KW/cosᵩ)

ηm=EFesiensi mekanis (hasil pengamatan sebesar 0,995)

2.2Defenisi Pemeliharaan

Pemeliharaan adalah suatu kombinasi yang terdiri dari berbagai tindakan yang

dilakukan untuk menjaga atau memperbaiki suatu barang sampai mencapai suatu

kondisi tetap terjaga dengan baik.Pemeliharaan Mesin merupakan hal yang sering

dipermasalahkan antara bagian pemeliharaan dan bagian produksi.Karena bagian

pemeliharaan dianggap yang memboroskan biaya, sedang bagian produksi merasa

yang merusakkan tetapi juga yang membuat uang (Soemarno, 2008). Pada umumnya

sebuah produk yang dihasilkan oleh manusia, tidak ada yang tidak mungkin rusak,

tetapi usia penggunaannya dapat diperpanjang dengan melakukan perbaikan yang

dikenal dengan pemeliharaan (Corder, Antony, K. Hadi, 1992). Oleh karena itu,

sangat dibutuhkan kegiatan pemeliharaan yang meliputi kegiatan pemeliharaan dan

perawatan mesin yang digunakan dalam proses produksi.

Kata pemeliharaan diambil dari bahasa yunani terein artinya merawat,

menjaga, dan memelihara.(Corder, Antony, K. Hadi, 1992).Untuk Pengertian

pemeliharaan lebih jelas adalah tindakan merawat mesin atau peralatan pabrik dengan

memperbaharui umur masa pakai dan kegagalan/kerusakan mesin. (Setiawan F.D,

2008).Menurut Jay Heizer dan Barry Render, (2001) dalam bukunya “operations

Management” pemeliharaan adalah :“all activities involved in keeping a system’s

equipment in working order”. Artinya: pemeliharaan adalah segala kegiatan yang

didalamnya adalah untuk menjaga sistem peralatan agar pekerjaan dapat sesuai

dengan pesanan.

Menurut M.S Sehwarat dan J.S Narang, (2001) dalam bukunya “Production

Management” pemeliharaan (maintenance) adalah sebuah pekerjaan yang dilakukan

secara berurutan untuk menjaga atau memperbaiki fasilitas yang ada sehingga sesuai

dengan standar (sesuai dengan standar fungsional dan kualitas).

Menurut Sofyan Assauri (2004) pemeliharaan adalah kegiatan untuk

memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau

penyesuaian/penggantian yang diperlukan agar supaya terdapat suatu keadaan operasi

Sedangkan menurut Manahan P. Tampubolon, (2004), Pemeliharaan

merupakan semua aktivitas termasuk menjaga peralatan dan mesin selalu dapat

melaksanakan pesanan pekerjaan.

Dari beberapa pendapat di atas bahwa dapat disimpulkan bahwa kegiatan

pemeliharaan dilakukan untuk merawat ataupun memperbaiki peralatan perusahaan

agar dapat melaksanakan produksi dengan efektif dan efisien sesuai dengan pesanan

yang telah direncanakan dengan hasil produk yang berkualitas.

Gambar 2.3 konsep strategi pemeliharaan dan Reliability yang baik membutuhkan karyawan dan prosedur yang baik

(Sumber: Jay Heizer and Barry Render (2001), operation management, practice hall, sixth edition)

2.2.1 Tujuan Pemeliharaan

Adapun tujuan dari pemeliharaan adalah sebagai berikut :

1). Agar semua mesin dan peralatan selalu dalam keadaan siap pakai secara

optimal,

2). Untuk memperpanjang asset,

3). Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk

produksi dan mendapatkan laba investasi maksimal yang mungkin,

4). Untuk menjamin keselamatn orang yang menggunakan sarana tersebut. Information sharing skill

training reward system

power sharing Reduced inventory improved

quality improved capacity reputation for quality continous improvment

2.2.2 Fungsi pemeliharaan

Menurut pendapat Agus Ahyari, (2002) fungsi pemeliharaan adalah agar

dapat memperpanjang umur ekonomis dari mesin dan peralatan produksi yang ada

serta mengusahakan agar mesin dan peralatan produksi tersebut selalu dalam keadaan

optimal dan siap pakai untuk pelaksanaan proses produksi.

Keuntungan-keuntungan yang akan diperoleh dengan adanya pemeliharaan

yang baik terhadap mesin, adalah sebagai berikut (Agus Ahyari, 2002):

a. Mesin dan peralatan produksi yang ada dalam perusahaan yang bersangkutan

akan dapat dipergunakan dalam jangka waktu panjang,

b. Pelaksanaan proses produksi dalam perusahaan yang bersangkutan berjalan

dengan lancar,

c. Dapat menghindarkan diri atau dapat menekan sekecil mungkin terdapatnya

kemungkinan kerusakan-kerusakan berat dari mesin dan peralatan produksi

selama proses produksi berjalan,

d. Peralatan produksi yang digunakan dapat berjalan stabil dan baik, maka proses

dan pengendalian kualitas proses harus dilaksanakan dengan baik pula,

e. Dapat dihindarkannya kerusakan-kerusakan total dari mesin dan peralatan

produksi yang digunakn,

2.2.3 Kegiatan-kegiatan pemeliharaan

Kegiatan pemeliharaan dalam suatu perusahaan menurut Manahan P.

Tampubolon, 2004 meliputi berbagai kegiatan sebagai berikut:

1)Inspeksi (inspection)

Kegiatan ispeksi meliputi kegiatan pengecekan atau pemeriksaan secara

berkala dimana maksud kegiatan ini adalah untuk mengetahui apakah perusahaan

selalu mempunyai peralatan atau fasilitas produksi yang baik untuk menjamin

kelancaran proses produksi. Sehingga jika terjadinya kerusakan, maka segera

diadakan perbaikan-perbaikan yang diperlukan sesuai dengan laporan hasil inspeksi,

adan berusaha untuk mencegah sebab-sebab timbulnya kerusakan dengan melihat

2) Kegiatan teknik (Engineering)

Kegiatan ini meliputi kegiatan percobaan atas peralatan yang baru dibeli, dan

kegiatan-kegiatan pengembangan peralatan yang perlu diganti, serta melakukan

penelitian-penelitian terhadap kemungkinan pengembangan tersebut.Dalam kegiatan

inilah dilihat kemampuan untuk mengadakan perubahan-perubahan dan

perbaikan-perbaikan bagi perluasan dan kemajuan dari fasilitas atau peralatan perusahaan. Oleh

karena itu kegiatan teknik ini sangat diperlukan terutama apabila dalam perbaikan

mesin-mesin yang rusak tidak di dapatkan atau diperoleh komponen yang sama

dengan yang dibutuhkan.

3) Kegiatan produksi (Production)

Kegiatan ini merupakan kegiatan pemeliharaan yang sebenarnya, yaitu

memperbaiki dan meresparasi mesin-mesin dan peralatan.Secara fisik, melaksanakan

pekerjaan yang disarakan atau yang diusulkan dalam kegiatan inspeksi dan teknik,

melaksankan kegiatan service dan perminyakan (lubrication).Kegiatan produksi ini

dimaksudkan untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat

kerusakan pada peralatan.

4) Kegiatan administrasi (Clerical Work)

Pekerjaan administrasi ini merupakan kegiatan yang berhubungan dengan

pencatatan-pencatatan mengenai biaya-biaya yang terjadi dalam melakukan

pekerjaan-pekerjaan pemeliharaan dan biaya-biaya yang berhubungan dengan

kegiatan pemeliharaan, komponen (spareparts) yang di butuhkan, laporan kemajuan

(progress report) tentang apa yang telah dikerjakan. Waktu dilakukannya inspeksi dan

perbaikan, serta lamanya perbaikan tersebut, komponen (spareparts) yag tersedia di

bagian pemiliharaan. Jadi dalam pencatatan ini termasuk penyusunan planning dan

scheduling, yaitu rencana kapan suatu mesin harus dicek atau diperiksa, diminyaki

atau di service dan di resparasi.

5) Pemeliharaan Bangunan (housekeeping)

Kegiatan ini merupakan kegiatan untuk menjaga agar bangunan gedung tetap

2.2.4 Jenis-jenis Pemeliharaan (Maintenance)

Kengiatan pemeliharaan yang dilakukan pada suatu perusahaan dapat

dibedakan menjadi dua jenis, yaitu preventive maintenance dan breakdown

maintenance.

1) Preventive Maintenance

Pengertian preventive maintenance adalah kegiatan pemeliharaan dan

perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang

tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan

fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses

produksi.

Dengan demikian, semua fasilitas produksi yang mendapatkan preventive

maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam kondisi

atau keadaan siap dipergunakan untuk setiap operasi atau proses produksi pada setiap

saat sehingga dapatlah dimungkinkan bahwa pembuatan suatu rencana dan schedule

pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih

cepat. Preventive maintenance ini sangat penting karena kegunaannya yang sngat

efektif di dalam menghadapi fasilitas-fasilitas produksi yang termasuk pada golongan

critical unit, dimana sebuah fasilitas atau peralatan produksi akan termasuk pada

golongan ini apabila:

a. Kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan atau

keselamatan para pekerja.

b. Kerusakan fasilitas ini akan mepengaruhi kulitas produk yang dihasilkan.

c. Kerusakan fasilitas ini akan menyebabkan kemacetan suatu proses produksi.

Dalam praktiknya, preventive maintenance yang dilakukan oleh suatu perusahan

pabrik dapat dibedakan atas:

• Routine Maintenance • Periodic Maintenance

2) Breakdown Maintenance

Breakdown atau corrective maintenance adalah kegiatan pemeliharaan dan perawatan

maupun peralatan sehingga tidak dapat berfungsi dengan baik dan benar.Kegiatan

breakdown maintenance yang dilakukan sering disebut dengan kegiatan perbaikan

atau reparasi.

Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi akibat tidak

dilakukannnya preventive maintenance ataupun telah dilakukan tetapi sampai pada

waktu tertentu fasilitas atau peralatan tersebut tetap rusak.Jadi, dalam hal ini, kegiatan

maintenance sifatnya hanya menunggu sampai kerusakan terjadi dahulu, baru

kemudian diperbaiki. Maksud dari tindakan perbaikan ini adalah agar fasilitas atau

peralatan tersebut dapat dipergunakan kembali dalam proses produksi sehingga

proses produksinya dapat berjalan lancar kembali.

Dengan demikian, apabila perusahaan hanya mengambil kebijaksanaan untuk

melakukan breakdown maintenance saja, maka terdapatlah faktor ketidakpastian

(uncertainity) dalam kelancaran proses produksinya akibat ketidakpastian akan

kelancaran bekerjanya fasilitas atau peralatan produksi yang ada. Oleh karena itu,

kebijaksanaan untuk melaksanakan breakdown maintenance saja tanpa preventif

maintenance akan menimbulkan akibat-akibat yang dapat menghambat ataupun

memacetkan kegiatan produksi apabila terjadi suatu kerusakan yang tiba-tiba pada

fasilitas produksi yang digunakan.

2.2.5 Hubungan Kegiatan Pemeliharaan Dengan Biaya

Tujuan utama manajemen produksi adalah mengelola penggunaan sumber

daya berupa faktor-faktor produksi yang tersedia baik berupa bahan baku, tenaga

kerja, mesin dan fasilitas produksi agar proses produksi berjalan dengan efektif dan

efisien. Pada saat ini perusahaan-perusahaan yang melakukan kegiatan pemeliharaan

harus mengeluarkan biaya pemeliharaan yang tidak sedikit.

Menurut Mulyadi (1999) dalam bukunya akuntansi biaya, biaya dari barang

yang diproduksi terdiri dari:

a. Direct Material Used (biaya bahan baku langsung yang digunakan),

b. Direct manufacturing Labor (biaya tenaga kerja langsung),

Permasalahan yang sering dihadapi seorang manajer produksi adalah bagaimana

menentukan untuk melakukan kebijakan pemeliharaan baik untuk pencegahan

maupun setelah terjadinya kerusakan, dari kebijakan itulah nantinya akan

mempengaruhi terhadap pembiayaan. Oleh karena itu, seorang manajer produksi

harus mengetahui hubungan kebijakan pemeliharaan dengan biaya yang ditimbulkan

sehingga tidak salah dalam mengambil kebijakan tentang pemeliharaan.Dibawah ini

diperlihatkan hubungan biaya pemeliharaan pencegahan dan breakdown dengan total

biaya.

(a)

(b)

Gambar 2.4 HubunganPreventive Maintenance dan Breakdown Maintenance

dengan biaya. (a) Traditional View Maintenance, (b) Full Cost View of Maintenance

(Sumber: Jay Heizer and Barry Render (2001), Operation Management,

Dengan demikian metode yang digunakan untuk memelihara mesin dalam

perusahaan adalah metode probabilitas untuk menganalisa biaya. Menurut Hani

Handoko T, (1997) Langkah-langkah perhitungan biaya pemeliharaan adalah:

a. Menghitung rata-rata umur mesin sebelum rusak atau rata-rata mesin

hidup dengan cara:

Rata-rata mesin hidup = Σ (bulan sampai terjadinya kerusakan setelah perbaikan X probabilitas terjadinya kerusakan)

b. Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan

pemeliharaan breakdown:

TCr =NC2/ Σni=1(PL)

Keterangan:

TCr = biaya bulanan total kebiakan Breakdown

NC2 = biaya perbaikan mesin = jumlah bulan yang diperkirakan

antara kerusakan.

c. Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan

pemeliharaan preventive:

Untuk menentukan biaya pemeliharaan preventive meliputi pemeliharaan

setiap satu bulan, dua bulan, tiga bulan dan seterusnya, harus dihitung

perkiraan jumlah kerusakan mesin dalam suatu periode.Rumusnya adalah:

Bn = N + B(n-1)P1 + B(n-2)P2 + B(n-3)P3 + B1P(n-1)

Keterangan:

Bn = perkiraan jumlah kerusakan mesin dalam n bulan,

N = jumlah Mesin,

Pn = Probabilitas mesin rusak dalam periode n.

2.2.6Pekerjaan Pemeliharaan Pabrik

1) Pemeliharaan rutin

Pemeliharaan rutin adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari seperti: pembersihan peralatan,

Peranan utama dari perawatan rutin termasuk

1.Perawatan rutin dari peralatan agar mesin tetap berdaya guna

2.Menciptakan mesin selalu siap operasi

3.Penjagaan bagian-bagian mesin yang kiranya perlu diganti atau overhoul

4.Kontrol dari bagian-bagian mesin hasi perawatan dari penjualan ( jasa

perawatan )

5.Kontrol mutu dari hasi kerja kelompok perawatan

2) Pemeliharaan Berkala

Pemeliharaan berkala adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara berkala atau jangka waktunya tertentu, misalnya setiap 1 (satu)

minggu sekali, lalu meningkat 1 (satu) bulan sekali, dan akhirnya setiap satu tahun

sekali.

Pemeliharaan berkala dapat pula dilakukan dengan menggunakan lamanya

jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal kegiatan, misalnya

setiap 100 jam kerja mesin. Pada umumnya, sebuah pabrik memisahkan jadwal

pemeliharaannya, yaitu:

• Pelumasan untuk mesin-mesin pengolahan

• Pemeliharaan alat-alat listrik

• Mesin-mesin maupun alat-alat pengolahan

• Mesin-mesin pembangkit tenaga

3) Repair

Repair korektif adalah untuk memperingan/memperbaiki kondisi yang tidak

diinginkan yang diperoleh selama kontrol perawatan pencegahan agar mesin dari

alat-alat berat siap dioperasikan.

4) Overhoul

Overhoul atau turun mesin atau disebut juga perawatan total atau perawatan

besar adalah menyangkut : perencanaan waktu, jadwal pekerjaan dari penggantian

atau pembaruan atau juga rekondisi dari tiap-tiap bagian dari mesin.Pekerjaan ini

akan selamanya terdiri dari satu atau lebih bagian-bagian atau titik patah, pengujian,

5) Rekontruksi

Pada beberapa pekerjaan maintenance, strategi dasar dari perawatan juga

dimungkinkan pula dengan pekerjaan-pekerjaan membangunatau mengkonstruksikan

seperti misalnya mengkonstruksikan bagian-bagian dari engine yang terbuat dari

kayu, baja, plastik, concrete, benda tuang, instalasi listrik, instalasi kontroler

elektronik dan lain-lain.

2.4 Instalasi Pengolahan Air

Instalasi Pengolahan Air Sunggal merupakan salah satu unit pengolahan air

milik PDAM Tirtanadi dengan sumber air baku dari sungai Belawan dan merupakan

instalasi yang kedua dibangun setelah Instalasi Mata Air (IMA) Sibolangit.

Proses pengolahan meliputi:

1. Bendungan

Sumber air baku adalah air permukaan sungai Belawan yang diambil melalui

bendungan dengan panjang 25 m (sesuai lebar sungai) dan tinggi 4 m. Pada sisi kanan

bendungan dibuat sekat (channel) berupa saluran penyadap yang lebarnya 2 m

dilengkapi dengan pintu pengatur ketinggian air masuk ke intake.

Gambar 2.5. Bendungan

2. Intake

Bangunan ini adalah saluran bercabang dua yang dilengkapi dengan bar

screen (saringan halus) yang berfungsi untuk mencegah masuknya kotoran-kotoran

yang terbawa oleh arus sungai. Masing-masing saluran dilengkapi dengan pintu

(sluce gate) pengatur ketinggian air.Pemeriksaan maupun pembersihan saringan

Gambar 2.6. Intake

3. Raw Water Tank (RWT)

Bangunan RWT (bak pengendapan) dibangun setelah intake yang terdiri dari

2 unit (4 sel) setiap unitnya berdiamensi 23,3 m x 20 m, tinggi 5 m dilengkapi dengan

2 buah inlet gate, 2 buah outlet sluce gate dan pintu bilas 2 buah, berfungsi sebagai

tempat pengendapan lumpur sementara, pasir, dan lain-lain yang bersifat sediment.

Gambar 2.9. Raw Water Tank

4. Raw Water Pump (RWP)

RWP (Pompa Air Baku) berfungsi untuk memompakan air dari RWT ke

Clearator terdiri dari 16 unit pompa air baku, dengan kapasitas RWP I 160 l/s dengan

head 22 meter.

5. Clearator

Bangunan Clearator (proses penjernihan air) terdiri dari 5 unit, dengan

masing-masing kapasitas 350 l/s berfungsi sebagai tempat pemisahan antara flok

yang bersifat sediment dengan air bersih sebagai effluent (hasil olahan) dilengkapi

agigator sebagai pengaduk lambat dan selanjutnya dialirkan ke filter. Endapan

flok-flok tersebut kemudian dibuang sesuai dengan tingkat ketebalannya secara otomatis.

Clearator ini terbuat dari beton berbentuk bulat dengan lantai kerucut yang

dilengkapi dengan sekat-sekat pemisah untuk proses-proses sebagai berikut:

a. Primary Reaction Zone

b. Secondary Reaction Zone

c. Return Reaction Zone

d. Clarification Reaction Zone

e. Concentrator

Gambar 2.8. Clearator

6. Filter

Dari Clearator air dialirkan untuk menyaring kekeruhan (turbidyti) berupa

flok-flok halus dan kotoran lain yang lolos dari Clearator melalui pelekatan pada

media filter yang berjumlah 32 unit menggunakan jenis saringan cepat

masing-masing menggunakan motor AC nominal daya 0,75 KW.

Dimensi tiap filter yaitu lebar 4 m, panjang 8,25 m, tinggi 6,25 m. Tinggi permukaan

air maksimum 5,05 m serta ketebalan media filter 114 cm, dengan susunan lapisan

sebagai berikut:

a. Pasir kuarsa, diameter 0,50 mm – 1,50 mm dengan ketebalan 61 cm.

b. Pasir kuarsa, diameter 1,80 mm – 2,00 mm dengan ketebalan 15 cm.

d. Kerikil sedang, diameter 6,30 mm – 10, 00 mm dengan ketebalan 7,5 cm.

e. Kerikil sedang, diameter 10,00 mm – 20,00 mm dengan ketebalan 7,5 cm.

f. Kerikil kasar, diameter 20,00 mm – 40,00 mm dengan ketebalan 15 cm.

Dalam jangka waktu tertentu Filter ini harus dibersihkan dari kotoran atau

endapan yang dapat mengganggu proses penyaringan dengan menggunakan

elektromor.(Sumber : PDAM Tirtanadi Sunggal, 2013)

Gambar 2. 9. Filter

7. Reservoir

Yaitu bangunan beton berdimensi panjang 50 m, lebar 40 m, tinggi 7 m

berfungsi untuk menampung air minum/air olahan setelah melewati media filter

dengan kapasitas 12.000 m3 dan kemudian didistribusikan ke pelanggan melalui

reservoir-reservoir distribusi di berbagai cabang. Air yang mengalir dari filter ke

reservoir dibubuhi chlor (post chlorinasi) dan untuk proses netarlisasi dibubuhkan

larutan kapur jenuh atau soda.

Gambar 2. 10. Reservoir

8. Finish Water Pump ( FWP)

FWP (pompa distribusi air bersih) berjumlah 14 unit berfungsi untuk

mendistribusikan air bersih dari reservoir instalasi ke reservoir-reservoir. Distribusi

kapasitas masing 150 l/s, total head 50 m menggunakan motor AC

masing-masing nominal daya 110 KW.

Gambar 2.11. Finish Water Pump

9. Sludge Lagoon

Daur ulang adalah cara paling tepat dan aman dalam mengatasi clan

meningkatkan kualitas lingkungan. Prinsip ini telah diterapkan sejak tahun 2002 di

Unit Instalasi Pengolahan Air Sunggal yaitu dengan membangun unit pengendapan

berupa Lagoon dengan kapasitas 10.800 m3.

Lagoon ini berfungsi sebagai media penampungan air buangan bekas pencucian

sistim pengolahan dan kemudian air olahannya disalurkan kembali ke RWT untuk

diproses kembali.

Gambar 2.12. Slude Lagoon

BAB III

OBJEK DAN METODOLOGI

a. OBJEK

Dalam penulisan Skripsi ini, yang menjadi objek penelitian adalah tentang

analisa kerusakan dan manajemen pemeliharaan pompa. Pemeliharaan pompa

dilakukan dalam upaya menjaga kelancaran proses pendistribusian air kepada

masyarakat dan agar pompa tetap terjaga dan terawat dengan baik di PDAM Tirtanadi

Sunggal.

b. METODOLOGI

Metode yang dingunakan penulis tujuannya adalah memberikan uraian dari

pelaksanaan penelitian yang dilakukan penulis untuk mengetahui kerusakan dan

sistem pemeliharaan yang dilakukan oleh perusahaan. Adapun uraian penelitian yang

dibuat penulis adalah sebagai berikut :

3.2.1 Jenis penelitian

Adapun metode penelitian yang dilakukan penulis adalah metode studi kasus

berdasarkan survey di lapangan.Survey dilakukan untuk mengetahui bagaimana

kerusakan dankegiatan pemeliharaan pada pompa yang dilakukan.Dan melakukan

studi literatur agar penelitian yang dilakukan memiliki pedoman yang kuat.Sehingga

mendukung penulis dalam menyusun laporan ini.

3.2.2 Lokasi dan Waktu Penelitian

3.2.2.1 Lokasi penelitian

Lokasi penelitian yang dilakukan oleh penulis adalah di PDAM Tirtanadi,

tepatnya di IPA Sunggal.Lokasi tersebut terletak di Sunggal, Sumatera Utara.

3.2.2.2 Waktu penelitian

Penulis melakukan penelitian di PDAM Tirtanadi selama dua minggu, mulai

3.2.3. Data yang diambil

Pada PDAM Tirtanadi Sunggal mempunyai 14 pompa vertikal pada lokasi

Finish Water Pump (FWP). Disini peneliti hanya membahas 1 buah pompa sebagai

samplepenelitian dengan spesifikasi sebagai berikut : (Sumber : PDAM Tirtanadi

Sunggal, 2013)

a) Spesifikasi Motor Penggerak

Tipe : Tait Model 15 BCH-3

Type impeller : Tertutup

Jenis pompa : Vertikal

Penggerak pompa : Motor listrik

Power Input : 110 KW

Putaran : 1470 rpm

b) Spesifikasi Pompa

Head : 50 m

Puataran : 1470 rpm

Capasitas : 150 l/s

c) Pipa

1. Diameter 600 mm dengan panjang 70 m

2. Diameter 250 mm dengan panjang 20 m

d) Data fluida

Jenis fluida : Air

Gambar 3.1 Pompa vertikal

3.2.4 Sumber data

Sumber data yang diperoleh penulis dalam penelitian ini berasal dari :

1) Data primer

Data primer yaitu data yang diperoleh dengan peninjauan secara langsung ke

lapangan atau perusahaan tersebut yang menjadi objek penelitian dan wawancara

dengan pihak perusahaan.Data primer tersebut adalah hal-hal yang berkenaan dengan

pompa.

2) Data sekunder

Data sekunder diperoleh melalui perusahaan, dimana data tersebut sudah ada

disimpan oleh perusahaan sebelumnya, diantaranya adalah spesifikasi mesin, data

shet tentang pemeliharaan pompa pada bulan atau tahun yang sudah lewat, kemudian

penulis melakukan studi kepustakaan dengan mempelajari buku-buku atau hal-hal

yang berhubungan dengan pompa. Meliputi data kegiatan pemeliharaan perusahaan

umumnya, serta pada pompa khususnya.

3.2.5 Bahan penelitian

Bahan Penelitian yang digunakan adalah :

2) Impeller

3) Bearing

4) Gland packing

5) Shaft

3.3 Inspeksi yang dilakukan di PDAM Tirtanadi Sunggal

Kegiatan pengecekkan pada pompa dilakukan secara berkala, mulai dari

inspeksi, pemeriksaan kondisi, penggantian dan overhaul.Kegiatan ini dilakukan

untuk meminimalkan kerusakan sekaligus untuk mengantisipasi terjadinya kerusakan

pada saat operasi sedang berlangsung.

Pada PDAM Tirtanadi IPA Sunggal inspeksi yang dilakukan adalah:

1. Inspeksi 2 bulanan.

Kegiatannya : permeriksaan terhadap packing.

Toolsnya : tool set.

Man Power : 2 orang.

Consumable : kain majun.

2. Inspeksi 4 bulanan.

Kegiatannya : pemeriksaan pada bagian bearing.

Toolsnya : tools set

Man Power : 2 orang.

Consumable : kain majun, greese, bearing heater.

3. Inspeksi 6 bulanan.

Kegiatannya : pemeriksaan terhadap impeller dan shaft.

Tools : tools set

Man Power : 1 orang.

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1 Penanganan Perawatan Pada Pompa

Sistem perawatan yang dilakukan pada pompa bertujuan supaya mesin dapat

efektif saat beroperasi.Hal ini dilakukan karena pompa beroperasi terus menerus.Pada

PDAM Tirtanadi tepatnya di IPA Sunggal pada bagian Finish Water Pump (FWP)

jenis pompa yang digunakan adalah jenis pompa vertikal.

Biasanya kegiatan yang dilakukan adalah :

1. Melakukan inspeksi 2 bulanan, 4 bulanan dan 6 bulanan.

2. Mencatat hasil kegiatan mulai dari preventive sampai dengan perbaikan.

3. Mengawasi pekerjaan yang dilakukan oleh mekanik bagian perawatan.

4. Menerima laporan kerusakan dari mekanik dan membuat laporannya.

5. Menjaga kegiatan perbaikan dan perawatan.

6. Melakukan identifikasi aspek, penentuan tujuan, sasaran dan program.

(Sumber : PDAM Tirtanadi, 2013)

4.2 Tanda-tanda Kerusakan Pada Tiap Bagian Pompa

Dalam memaksimalkan performance pompa, pemeliharaan harus tetap

dilakukan, namun peristiwa kerusakan tentu akan terjadi, namun dengan langkah

preventivekerusakan dapat diprediksi agar dapat direncanakan perbaikan kapan dan

tidak terjadi kerusakan yang lebih fatal.Kerusakan pada pompa umumya terjadi pada

bagian packing, bearing, impeller, dan shaft.

1. Impeller

Tanda-tanda kerusakan pada impeller adalah:

a. debit air yang dihasilkan berkurang.

Gambar 4.1 Impeller yang mengalami kerusakan

Cara penanggulangannya adalah dengan cara memperhatikan keperluan dan

kapasitas penggunaan pompa dan memilih spesifikasi pompa yang tepat.

2) Bearing

Tanda-tanda kerusakan pada bearing adalah:

a. Getarannya tinggi dan dapat diukur dengan vibrator meter

b. Suaranya kasar

c. Bahan pelumas yang tidak sesuai akibatnya akan terjadi korosi atau

pengumpalan pelumas yang dapat menghambat berputarnya bantalan.

Gambar 4.2 Bearing

Cara menanggulanginya adalah dengan cara memberikan pelumasan yang

cukup agar putaran poros pada bearing tetap balance dan tidak menimbulkan gesekan

3) Poros (shaft)

Pada bagian ini terjadi beban puntir yang berlebihan akan

mengakibatkan poros akan patah. Shaft merupakan tempat bertumpunya bearing. Kita

harus menjaga bearing berputar pada porosnya agar shaft terjaga dengan baikcdan

tahan lama

4. Packing

Tanda-tanda bahwa Gland peacking itu sudah rusak adalah pompa kurang

hisap karena terlalu banyak udara di dalam pompa dan kadang-kadang air mengalir

deras di sela-sela pompa. .

Gambar 4.3 Packing

4.3. Prosedur Perbaikan Pompa

4.3.1. Pengecekkan pada saat pompa beroperasi

1. Pengamatan jika ada yang bocor, panas, dll.

2. Mendengarkan ketidaknormalan/bunyi pada pompa.

3. Pengukuran temperatur bearing.

4. Pengukuran getaran < 14 mm/s.

4.3.2. Pada saat pembongkaran pompa .

Instruksi kerja yang harus dilakukan adalah:

1. Pastikan kunci dan peralatan lengkap

2. Matikan power dengan menekan handle MCB ke posisi off di panel

motor.

4. Tutup valve pipa tekan.

5. Buka baut mur sasis motor sebanyak 4 buah.

6. Buka kabel power electromotor.

7. Buka mur casis pompa.

8. Buka baut penyanngga pompa.

9. Buka baut penyangga impler.

10.Buka impeller dari shaft dengan menggunakan trecker.

11. Lepaskan casing pompa dari carter pompa.

12. Lepaskan joint coupling dengan trecker

13.Buka cover bearing depan dan belakang.

14. Keluarkan shaft dari carter pompa.

15. Keluarkan bearing dari shaft pompa satu persatu dengan trecker.

16. Panaskan bearing dengan heater sampai suhu 70-75C.

17. Masukan bearing dalam as pompa satu persatu.

18. Masukan shaft pompa yang telah terpasang bearing baru kedalam carter

pompa.

19. Pasang casing pompa.

20. Pasang impeller baru dan pastikan telah terkunci dengan sempurna.

21. Pasang carter pompa dengan memasukan impeller kedalam rumah

pompa.

21. Kunci baut casing pompa dengan sempurna.

22. Kunci baut penyangga pompa dengan sempurna.

23.Geser posisi electromotor ke posisi semula dan stel kopling pompa dan

hingga center.

24. kunci baut sasis motor.

25. Cek seluruh pemasangan motor dan pompa.

26. Saklar MCB diidupkan pada posisi ON dan test operasi.

4.3.3 Data teknis peralatan/spesifikasi pompa

e) Spesifikasi Motor Penggerak

Tipe : Tait Model 15 BCH-3

Power Input : 110 KW

Putaran : 1470 rpm

Power Supply : 400 V – 50 Hz

Proteksi : IP 68

f) Spesifikasi Pompa

Head : 50 m

Putaran : 1470 rpm

Capasitas : 150 l/s

g) Pipa

Diameter 600 mm dengan panjang 70 m

Diameter 250 mm dengan panjang 20 m

h) Data fluida

Jenis fluida : Air

4.1 Tabel Perlengkapan pipa terpasang

No Perlengkapan Jumlah

Pipa masuk

1 Untuk diameter 600 mm

Reduser 2

Flengsa 5

Cheak-valve 2

Elbow radius panjang 900 2

Elbow long radius 450 1

Gate-valve fully open 1

2 Untuk diameter 250 mm

Reduser 1

Flengsa 2

Elbow radius panjang 900 3

Gate-valve fully open 1

Perhitungan head loss untuk mencari Head total Hp (m)

Head total dapat dihitung dengan rumus

Hp + (Z1-Z2) +

�1−�2 ��

+

�1−2 �22

2� = hf + hm

a) Head loss dalam pipa

Kerugian yang terjadi akbiat gesekan di sepanjang saluran pipa

dinyatakan dalam rumus :

hf = f

��2 �2�

g = 9,8 m/s2

untuk diameter D1 = 600 mm = 0,6 m dengan L =70 m

V1

=

� � 4��2

= 3,140,15 4 ( 0,6)2

= 0,15

0.2826

V1= 0,5 m/s

Untuk menentukan apakah aliran yang ada dalam pipa laminar atau turbulen

kita harus mencari bilangan Reynold terlebih dahulu:

Dimana : � ∶ 980 ��/�3

� ∶ 0,9 � 10−3��/�2

Maka

Re = 980 0,5�0,6

0,9�10−3

=

2940,9�10−3

Re

=

326.666 > aliran TurbulenMencari kekerasan relative pipa dimana harga � = 0,00145 maka :

�/D = 0,00026/0,25

Dari hasil perhitungan di atas, kita dapat mengetahui bahwa aliran bersifat turbulen

karena Re > 4000. Dengan kita membaca Diagram Moody kita dapat mengetahui

nilai dari f = 0,017. Maka kerugian akibat gesekan di dalam pipa adalah :

hf = 0,017

70� (0,5)2

0,6�2(9,8)

= 0,2975

11,76

hf = 0,025 m

untuk diameter D2 = 250 mm = 0,25 m dengan L = 20 m kita dapat mengetahui

kecepatan dengan rumus :

A1 . V1 = A2 . V2

V2 =

(0,2)2�0,5 (0,25)2

= 002

0,0625

= 0,32 m/s

Mencari bilangan Reynold :

Re = 980 0,32�0,25

0,9�10−3

= 78,4

0,9�10−3

Re = 8.711.111

Mencari kekerasan relative

= 0,00104

Dengan membaca diagram moody kita dapat mengetahui nilai dari f = 0,022. Maka

kerugian akibat gesekan di dalam pipa adalah:

hf = 0,022

20� (0,32)2

0,25�2(9,8)

= 0,045

4,9

= 0,009 m

b) Head loss yg terjadi akibat adanya kelengkapan pipa (hm)

1)Dari hasil pengamatan terdapat kelengkapan di pipa D = 0,6 m, V

= 0,5 m/s 1 elbow radius panjang 45o, 2 elbow radius panjang, 5

flengsa, 2 check valve, dan 2 reducer. Lalu kita cari nilai hm

berdasarkan koofesien minor dari setiap kelengkapan.

Untuk elbow long radius 90o nilai nilai km = 0,7 maka :

hm = n x km

�2 2�

= 2 x 0,7 (0,5) 2

2(9,8)

= 0,35 19,6

hm = 0,017 m

Untuk elbow radius panjang 45o nilai km = 0,2 maka :

hm = 1 x 0,2

(0,5)2

= 0,05

19,6

hm = 0,002 m

Untuk flengsa nilai km = 0,2 maka :

hm = 5 x 0,2

(0,5)2

2(9,8)

=2,5

19,6

hm =0,13 m

Untuk katup Gate (Gate-valve) fully open nilai km = 0,15 maka :

hm =2x 0,15

(0,5)2

2(9,8)

= 0,075

19,6

hm = 0,0038 m

Untuk Check-valve nilai km = 2

hm = 2 x 2

(0,5)2

2(9,8)

= 1

19,6

= 0,05 m

hm = 2 x 0,2

(0,5)2

2(9,8)

= 0,1

19,6

hm = 0,005 m

2)Head loss minor yang terjadi di pipa D = 0,25 m dengan V = 0,32

m/s terdapat kelengkapan seperti 3 Elbow long radius 90o, 2

Flengsa, 1 Gate-valve, 1 Reducer.

Untuk Elbow long radius 90o maka :

hm = 3 x 0,7

(0,32)2

2(9,8)

= 0,22

19,6

hm = 0,01 m

Untuk Flengsa maka :

hm =2x 0,2

(0,32)2

2(9,8)

= 0,04

19,6

= 0,002 m

hm =1 x 0,15

(0,32)2

2(9,8)

= 0,015

19,6

hm = 0,0007 m

Untuk Reducer maka :

hm = 1 x 0,2

(0,32)2

2(9,8)

= 0,02

19,6

hm = 0,001 m

dari analisa tentang head losses yang terjadi di perpiaan dapat dilihat di table di

halaman berikutnya.

4.2 Tabel head loses yang terjadi pada jalur perpipaan

No Head losses yang terjadi pada pipa masuk dan keluar

Panjang hf

m m

1 Head losses dalam pipa

Diameter 0,6 m 70 0,025

Diameter 0,25 m 20 0,009

Total head lossess di dalam pipa 0,034

2 Head losses kelengkapan pipa Jumlah hm

Diameter 0,6 mm m

Elbow long radius 900 2 0,017

Elbow long radius 450 1 0,002

Flengsa 5 0,13

Check-valve 2 0,05

Reduser 2 0,005

Gate-valve 2 0,0038

Total head losses 0,2078

Diameter 0,25 m m

Elbow long radius 900 3 0,01

Flengsa 2 0,002

Gate-valve 1 0,0007

Reduser 1 0,001

Total head losses 0,0137

Jadi total head loeses yang terjadi di sepanjang perpipaan adalah :

Ht = hf + hm

= 0,034 + (0,2078+0,0137)

= 0,2555 m

c) Head statis total (hz)

Besarnya head statis total dapat kita ukur berdasarkan perbedaan tinggi

permukaan air di sisi keluar dan sisi isap adalah 17 m. Tanda minus

karena pompa berada di bawah permukaan isi isap.

d) Pergitungan head kecepatan

Head kecepaatan dapat dihitung dengan rumus :

hk =

�1−2 �22 2�

= (0,5)

2−(0,32)2

2(9,8)

= 0,1476

19,6

e) Perhitungan perbedaan tekanan yang bekerja pada kedua permukaan

(∆ℎ�).

Dimana :

P1 = 1 atm = 1,033 kg/cm2 = 10330 kg/m2

P2 = 0 (karena permukaanya tertutup)

∆ℎ�= �1−�2 ��

= 10332−0

980�9,8

= 10332 9604

= 1,075 m

Dari perhitungan di atas, maka besar head total pompa yang dibutuhkan

adalah:

Hp = hz + (hm + hf) + ∆ℎ� + hk

= ( 17) + 0,2555 + 1,075 + 0,0075

Hp = 18 m

Untuk kemanan, besarnya head total pompa bisanya ditambahkan 10-20% dari head

total teoritis. Penulis mengambil 10% sebagai factor keamanan, maka:

10% x 18m = 1,8m

Head total nyata yang dibutuhkan menjadi:

Hpac = 10 + 1,8

Head total pompa yang harus disediakan untuuk mengalirkan bahan

baku ( air baku) ke unit pengolahan air yang ditentukan dari kondisi instalasi yang

dikerjakan pompa adalah sebesar 11,8 m.

f) Untuk mencari NPSH pompa

Untuk mencari P uap jenuh air pada 250c aadalah

P

u= P

atmA

ɤ

( hA)

<