TESIS

STUDI EKSPERIMENTAL KARAKTERISTIK

VARIASI UKURAN RODA UNTUK MENDAPATKAN

BALANCE PERFORMANCE MAKSIMAL

PADA PROSES BALANCING

Oleh:

Harie Satiyadi Jaya 2108 201 001 2108 201 001

Dosen Pembimbing:

Prof.Dr. Ing. Suhardjono , MSc PROGRAM MAGISTER

BIDANG KEAHLIAN SISTEM MANUFAKTUR JURUSAN TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI INSTITUT TEKNOLOGI SEPULUH

NOPEMBER SURABAYA

Pengertian judul adalah :

bahwa proses balancing untuk ukuran roda yang berbeda-beda, berdasarkan hasil studi eksperimental ini, seharusnya menggunakan kecepatan putaran yang berbeda pula, untuk menghasilkan balance performance yang maksimal ( penurunan amplitudo getaran roda yang maksimal).

Dimana pada umumnya mesin balancing komersial yang dipergunakan dibengkel balancing dewasa ini, hanya mempergunakan satu putaran saja untuk roda yang berbeda.

Sebagai contoh adalah mesin FMC USA yang menggunakan kecepatan putaran 60 rpm (≈6,25 km/jam )

Balancing

yaitu suatu proses yang dilakukan untuk sedapat mungkin

membuat pusat massa tepat sesumbu dengan sumbu putarnya.

Contoh aplikasi balancing :

- Turbin

- rotor - poros

- roda kendaraan - roda kendaraan

John K.Funcheon, Kokusai, Inc. mengemukakan bahwa mesin

balancing yang menggunakan putaran rendah (60 rpm) hanya

mampu mengukur radial force variation (RLV) dan lateral force

variation (LFV). Kondisi lain seperti plysteer dan conicity tidak

dapat dideteksi. Dan sejak tahun 2004 Kokusai Company memproduksi mesin balancing yang mempergunakan dua

Latar belakang

memproduksi mesin balancing yang mempergunakan dua kecepatan sekaligus pada satu mesin, yaitu kecepatan putaran rendah dan kecepatan putaran tinggi.

Victor Wowk, dalam bukunya “Machinery Vibration

Balancing” mengemukakan bahwa jenis putaran lower speed

hanya mampu mendeteksi gross unbalance dan sebaiknya dilanjutkan dengan proses balancing high speed.

Latar belakang

Pada umumnya mesin balancing roda hanya menggunakan satu putaran, contoh :

- FMC mesin USA menggunakan kecepatan putaran 60 rpm untuk membalancing berbagai variasi ukuran roda.

- mesin balancing C206 standard yang diproduksi CEMB USA, kecepatan putaran yang dipergunakan adalah < 100 rpm untuk membalancing dengan berbagai variasi ukuran roda.

- mesin balancing Road Force GSP 9700 yang diproduksi oleh Hunter Engineering Company, kecepatan putaran yang dipergunakan hanya satu putaran untuk berbagai macam

Teori pemilihan kecepatan putar pada proses balancing adalah : 1. Jika putaran yang dipergunakan pada lower speed

- hanya mendeteksi gross unbalance dan sebaiknya dilanjutkan dengan proses balancing high speed ( Victor wowk )

- hanya mampu mengukur gaya radial dan lateral. Kondisi lain

seperti plysteer dan conicity tidak dapat dideteksi dengan

Latar Belakang

seperti plysteer dan conicity tidak dapat dideteksi dengan kecepatan putaran rendah ini ( John K. Funcheon )

2. Jika putaran yang digunakan pada resonant speed

- untuk mendapatkan amplification efek unbalance dan secara umum menghasilkan putaran yang halus pada putaran lainnya - harus dilakukan pada kondisi mesin sebenarnya ( in-place

3. Jika putaran yang dipergunakan pada operating speed

- putaran ini merupakan putaran yang terbaik untuk melakukan proses balancing ( Victor wowk )

4. Jika putaran yang digunakan pada above operating speed

- jika dibalance pada kecepatan putaran ini akan - jika dibalance pada kecepatan putaran ini akan

menghasilkan kondisi keseimbangan terbaik bila dijalankan pada putaran rendah ( Victor wowk)

5. Multispeed

- untuk mendapatkan kondisi keseimbangan terbaik pada berbagai kecepatan.

Latar belakang

Perbedaan mendasar dengan penelitian sebelumnya adalah : - mencari terlebih dahulu posisi sudut optimal untuk massa

pembalance dengan memvariasikan putaran dibawah hingga diatas frekuensi pribadinya, sampai diperoleh balance

performance maksimal untuk setiap roda.

- menghitung prosentase penurunan amplitudo getaran (balance performance) pada tiap tahap putaran.

- Selanjutnya sudut optimal tersebut dipergunakan untuk penempatan massa pembalance yang beratnya dinaikkan sampai didapatkan kondisi overbalance.

1. Bagaimana proses balancing roda dilakukan dengan metoda sudut fasa.

2. Bagaimana perbandingan hasil penyelesaian penurunan persamaan SDOF dengan hasil percobaan.

3. Bagaimana pengaruh karakteristik berbagai variasi ukuran

Rumusan Masalah

3. Bagaimana pengaruh karakteristik berbagai variasi ukuran roda dan hubungannya dengan balance performance.

Tujuan Penelitian

1. Mengembangkan mesin balancing yang dapat di variasikan kecepatan putarannya.

2. Mempelajari karakteristik getaran yang terjadi pada berbagai variasi ukuran roda.

3. Mempelajari karakteristik getaran yang terjadi pada berbagai variasi putaran.

variasi putaran.

4. Mendapatkan metoda alternatif untuk mempertinggi

prosentase balance performance pada proses balancing untuk berbagai variasi ukuran roda dengan menggunakan metoda sudut fasa.

5. Membandingkan antara hasil balancing yang dilakukan dengan mesin hasil pengembangan dengan hasil balancing yang dilakukan di bengkel balancing dengan menggunakan mesin komersial.

Manfaat Penelitian

Manfaat yang dapat diperoleh dari penelitian ini adalah :

1. Mesin balancing yang dikembangkan diharapkan mampu

menentukan dengan tepat kecepatan putaran dan sudut massa penyeimbang untuk beberapa variasi ukuran roda pada proses

balancing.

2. Hasil penelitian ini diharapkan menjadi masukan bagi dunia 2. Hasil penelitian ini diharapkan menjadi masukan bagi dunia

industri dalam bidang perancangan mesin balancing roda.

3. Memberikan kontribusi dalam memperkaya bahan pengajaran, khususnya dalam bidang balancing.

Batasan Masalah

1. Pengujian dilakukan pada putaran konstan.

2. Getaran yang dianalisa hanya getaran yang

diakibatkan oleh adanya massa unbalance pada roda kendaraan saja, getaran yang diakibatkan oleh sebab-sebab yang lain tidak termasuk dalam studi ini.

3. Pembahasan dititikberatkan pada proses

3. Pembahasan dititikberatkan pada proses

penyeimbangan dengan menggunakan metode sudut fasa serta permasalahan-permasalahan yang terjadi selama proses penyeimbangan berlangsung.

Percobaan yang pernah dilakukan

sebelumnya

1. Emin Yilmaz pada tahun 1998 di Universitas Maryland Eastern Shore

Roda diputar pada putaran 600 rpm

Keterangan : 1. Accelerometer 2. Motor listrik 3. Roda 4. Pegas 5. bearing

2. Almas Aprilana pada tahun 2008, ITS

5. bearing

6. Rotational encoder

Roda diputar pada 3 variasi putaran : 1. 457 rpm

2. 510 rpm 3. 661 rpm

• Motor listrik diganti dengan motor 2HP ; 3 phase ; 380 volt dan putaran 1420 rpm.

• Ganti 3 buah bearing pada mesin

• Ganti Pulley pada motor listrik menggunakan diamater 150 mm dan pada poros digunakan diameter 200 mm.

• Pasang Pengatur kecepatan putaran motor dengan inverter TosvertTM

VF-Modifikasi yang dilakukan pada mesin

sebelumnya

S11 Toshiba; 3 phase output dan input 1 phase 220 volt.

• Dudukan sensor photoelektrik dibuat terpisah dengan rangka utama mesin sebagai langkah untuk meningkatkan keakuratan pembacaan data.

• Ketirusan konis penekan yang berfungsi untuk mengatur keselarasan

sumbu poros dan sumbu roda dimodifikasi agar dapat dipergunakan untuk berbagai ukuran roda.

Gaya Sentrifugal

Gaya sentrifugal (Fu) dapat didefinisikan berdasarkan massa unbalance pada roda yang berputar, sebagai berikut :

Fu = mu · u · ω2 [Victor Wowk, 1991, hal: 131]

Dimana :

Fu = gaya sentrifugal

mu = massa unbalance

m = massa roda yang berputar

Selain itu gaya sentrifugal bila didasarkan pada eksentrisitas roda yang berputar didefinisikan sebagai berikut :

Fu = m · e · ω2 = W/g· e· ω2 [Troy D.Feese, 2004]

m = massa roda yang berputar

e = eksentrisitas ( jarak antara sumbu putar dengan center of gravity (CG))

ω = kecepatan putaran dalam rad/s ωt = sudut massa unbalance pada t detik

gc = geometry center

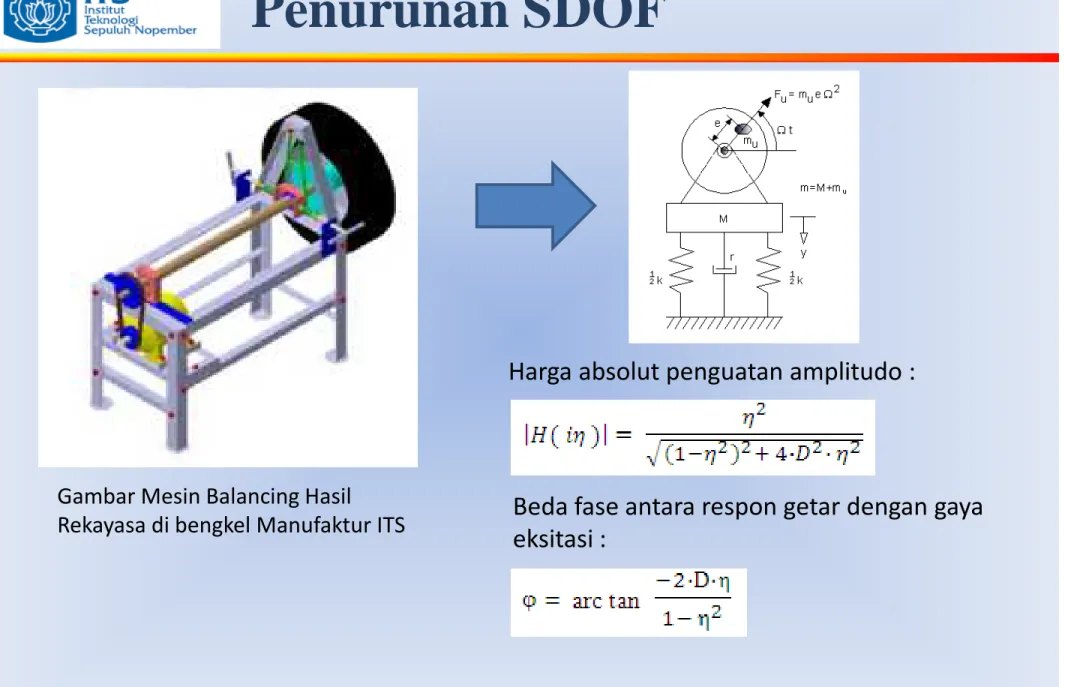

Penurunan SDOF

Harga absolut penguatan amplitudo :

Beda fase antara respon getar dengan gaya eksitasi :

Gambar Mesin Balancing Hasil

Grafik Penurunan SDOF

Gambar Grafik fungsi penguatan amplitudo

Metoda dapat dibagi menjadi tiga bagian yaitu :

1. Teknik balancing bidang tunggal ( single plane balancing ) - metoda vektor (vector method)

- metoda tiga massa coba ( four run method )

- trial and error method

Metoda Balancing

- trial and error method

2. Teknik balancing dua bidang ( two plane balancing )

Metoda Balancing

1. Metoda vektor dengan sudut Fasa

2. Four run method 3. Modal Balancing

Tipe Ketidakseimbangan

a. Static b. Couple c. dynamic a. static b. couple c. dynamicPrinsip Kerja Peralatan

Gerak putar roda (rotational motion) dihasilkan dari motor listrik 2HP; 3 phase; 1420 rpm dengan pengatur kecepatan dari 0 sampai 1000 rpm menggunakan inverter VF-S11; 3 phase; 220 volt. Getaran yang terjadi saat roda berputar yang diakibatkan oleh

massa unbalance dibatasi untuk satu arah saja yaitu arah horisontal dengan suatu

mekanisme pendulum yang ditahan dua buah pegas pada posisi berseberangan.

Sebuah piezoelectric accelerometer 4321 bruel&kjaer yang merupakan alat untuk mengukur percepatan getaran yang terjadi, ditempatkan pada sisi pendulum tepat diatas mengukur percepatan getaran yang terjadi, ditempatkan pada sisi pendulum tepat diatas pegas. Selanjutnya sinyal dari accelerometer diperkuat dan diubah menjadi displacement oleh amplifier 2635 dan picoscope ADC 200/50 MSPS merubah sinyal analog menjadi digital sehingga pada layar komputer terbaca berupa kurva displacement getaran.

Sensor photoelectric mendeteksi tanda reflektif pada sebuah busur lingkaran, yang dipasang diantara roda dan pendulum untuk mentrigger dan mengukur posisi sudut roda. Sinyal dari photoelectric pada layar komputer terbaca berupa garis lurus, yang dipergunakan sebagai garis referensi pada proses balancing dengan menggunakan metoda sudut fasa.

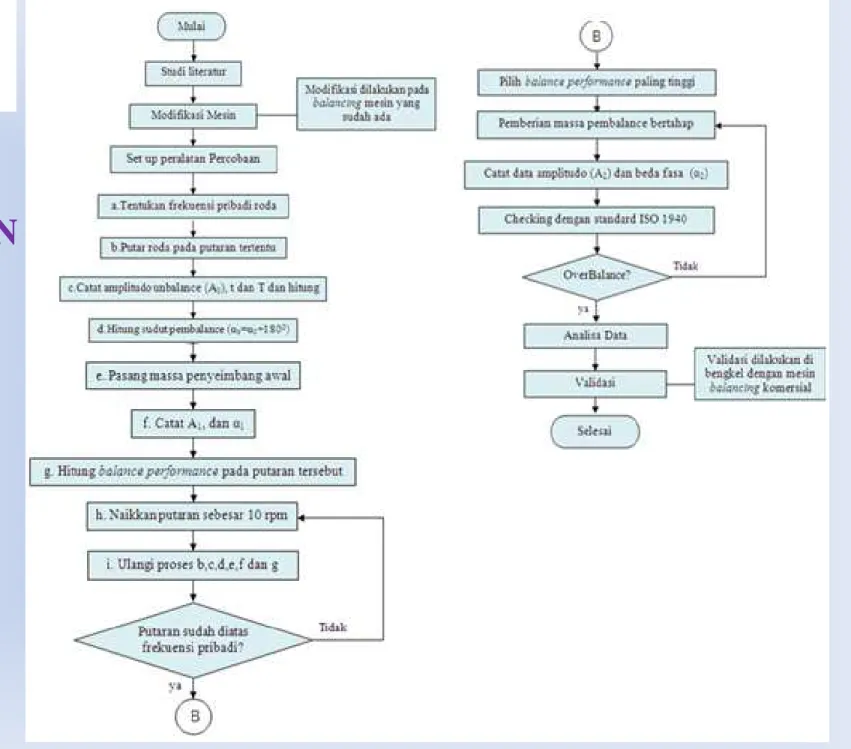

DIAGRAM ALIR

Spesifikasi Roda untuk percobaan

Proses balancing dilakukan pada beberapa roda dengan spesifikasi sebagai berikut :

1. Roda R12

- Velg 12x34/hole 4 x 100 - Ban 155/80 R12 77S

- Bobot total 10,75 kg - Frekuensi pribadi 496 rpm ( 8,27 Hz) 2. Roda R13

- Velg 13x5/hole 4 x 100 - Ban 175/60 R13 77H

- Bobot total 11,75 kg - Frekuensi pribadi 480 rpm ( 8 Hz) - Bobot total 11,75 kg - Frekuensi pribadi 480 rpm ( 8 Hz) 3. Roda R14

- Velg 14x5,5/hole 5x139,7 - Ban 185 R14 LT

- Bobot total 11,75 kg - Frekuensi pribadi 480 rpm ( 8 Hz) 4. Roda R15

- Velg 15x8,5/hole 5x120 - Ban 205/65 R15 94S

- Bobot total 16,05 kg - Frekuensi pribadi 461 rpm ( 7,68 Hz) 5. Roda R15 Kondisi Baru

- Velg 15x8,5/hole 4x120 - Ban 185/65 R15 8H

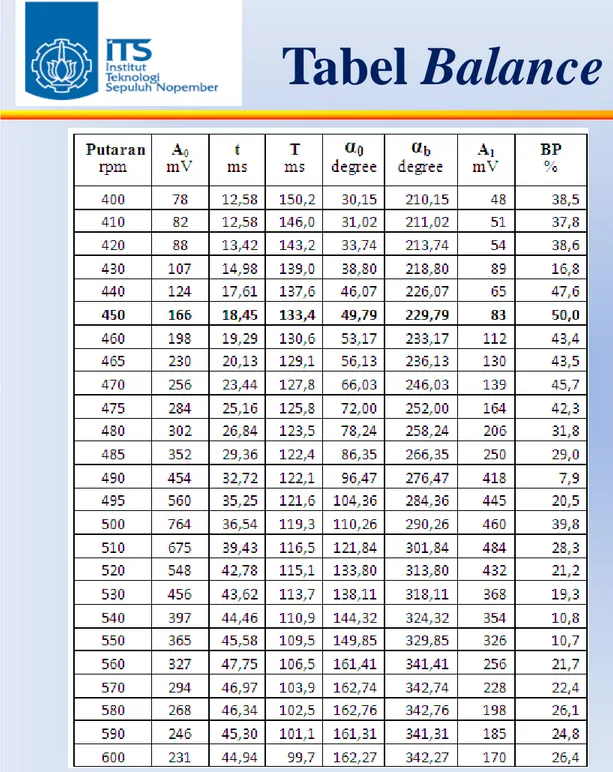

Tabel Balance Performance R12

Keterangan :

A0 = amplitudo unbalance

t = beda waktu antara sinyal optik dan puncak gelombang sinyal getaran T = perioda

α

0 = beda fasa

α

b = sudut pembalance (αb = α0 + 1800)

A1 = pemberian masa pembalance seberat 20 gram

BP = balance performance = BP = balance performance =

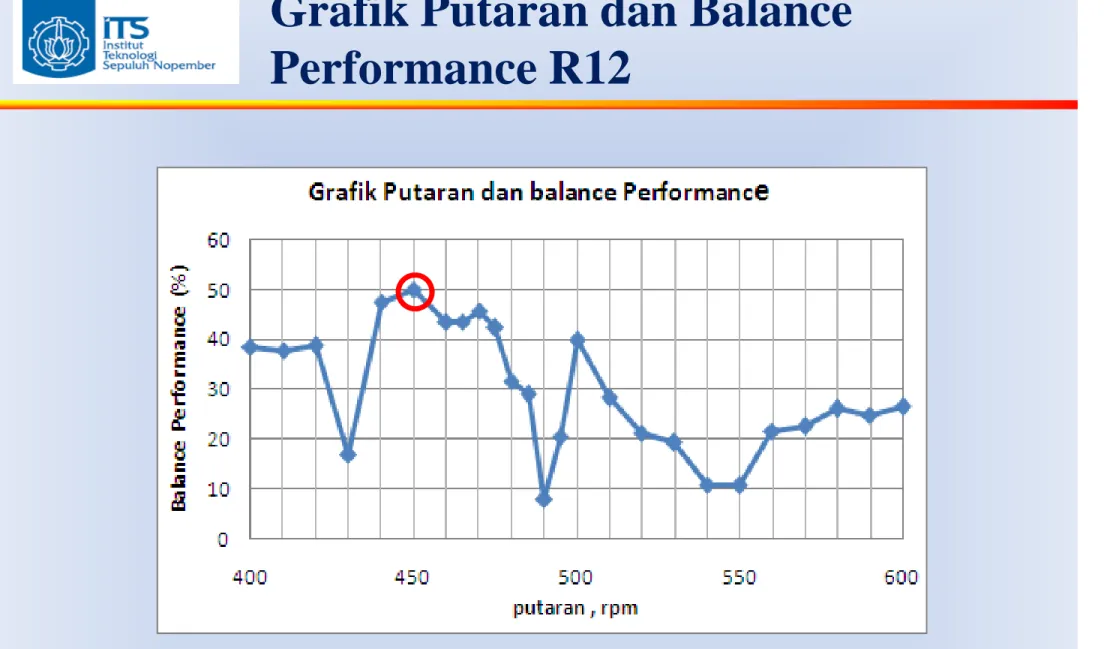

Grafik Putaran dan Balance

Performance R12

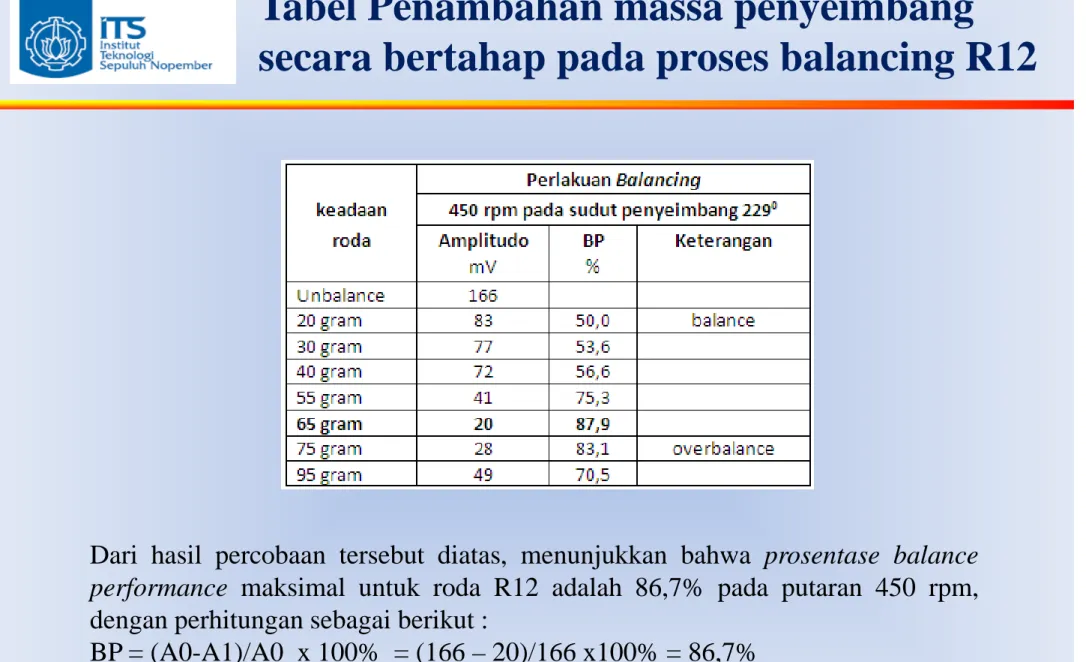

Tabel Penambahan massa penyeimbang

secara bertahap pada proses balancing R12

Dari hasil percobaan tersebut diatas, menunjukkan bahwa prosentase balance

performance maksimal untuk roda R12 adalah 86,7% pada putaran 450 rpm,

dengan perhitungan sebagai berikut :

Pengecekkan Residual Unbalance

( Sisa Ketidakseimbangan ) R12

Data roda R12 adalah :• Balance Quality Grade : G40

• Massa roda : 10,75 kg

• Kecepatan Putaran : 450 rpm = 2πn/60 = 47,1 rad/s • percepatan akibat 450 rpm : 0,0003 m/s2 = 0,3 mm/s2

Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan berdasarkan balance quality requirement ISO 1940/1 adalah :

Uper = 9549xGxW/n = 9549x40x10,75/450 = 9124,6 gram-mm

Besar unbalance akibat pemasangan massa penyeimbang seberat 65 gram : U = M·a / ω2 = 11750 gram x 0,3 mm/s2 / ( 47,1)2

= 1, 5890 gram – mm

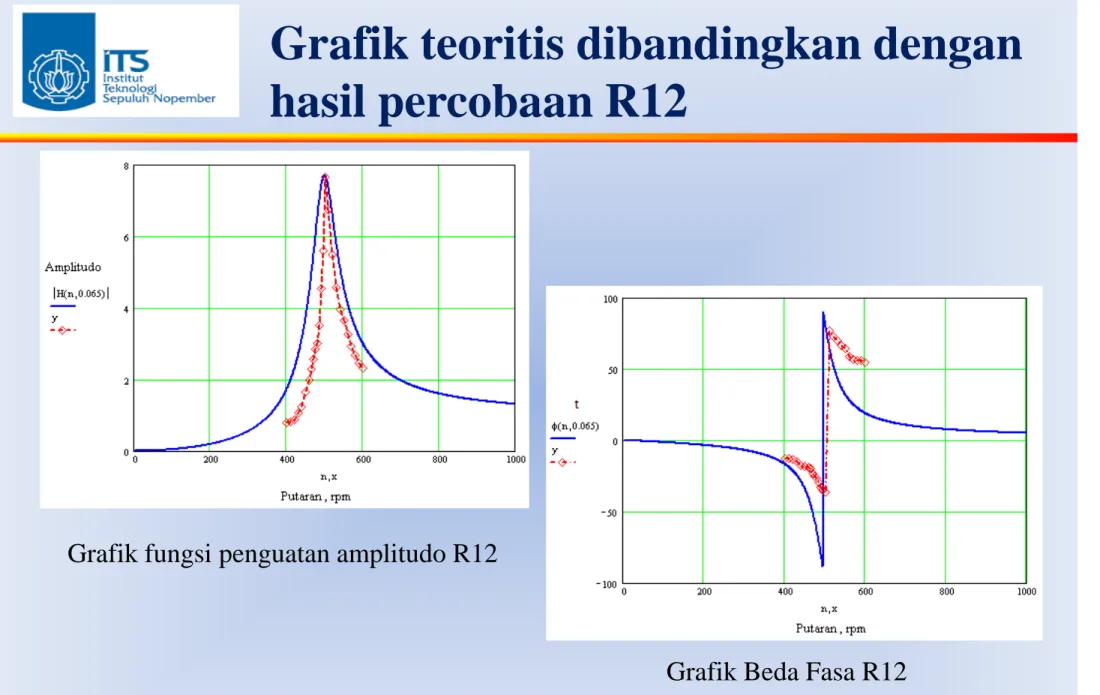

Grafik teoritis dibandingkan dengan

hasil percobaan R12

Grafik fungsi penguatan amplitudo R12

Proses Validasi R12

Proses validasi yang dilakukan dengan cara membandingkan antara hasil BP proses penyeimbangan menggunakan metoda variasi putaran, dengan proses penyeimbangan yang dilakukan dengan satu putaran, pada roda yang sama dan mesin yang sama, sebagai berikut :

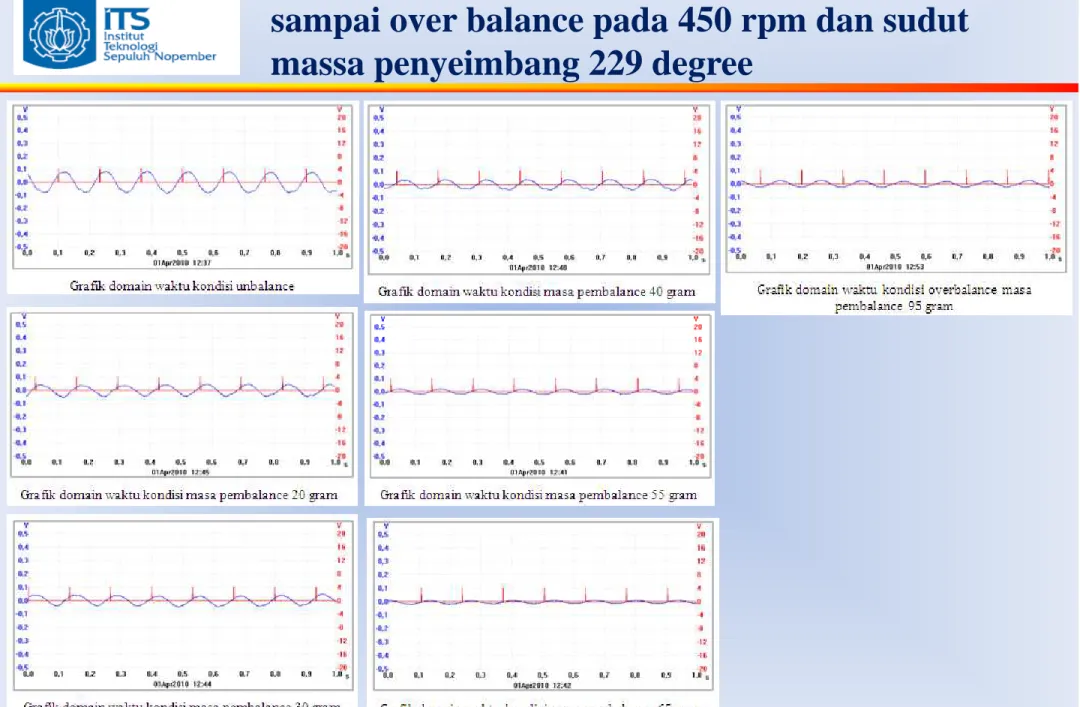

Kesimpulan bahwa untuk roda R12 balance performance maksimal dihasilkan dengan menyeimbangkan roda pada putaran 450 rpm dengan sudut massa

Grafik getaran roda R12 kondisi unbalance sampai over balance pada 450 rpm dan sudut massa penyeimbang 229 degree

Tabel Balance Performance R13

Keterangan :

A0 = amplitudo unbalance

t = beda waktu antara sinyal optik dan puncak gelombang sinyal getaran T = perioda

α

0 = beda fasa

α

b = sudut pembalance (αb = α0 + 1800)

A1 = pemberian masa pembalance seberat 20 gram

BP = balance performance = BP = balance performance =

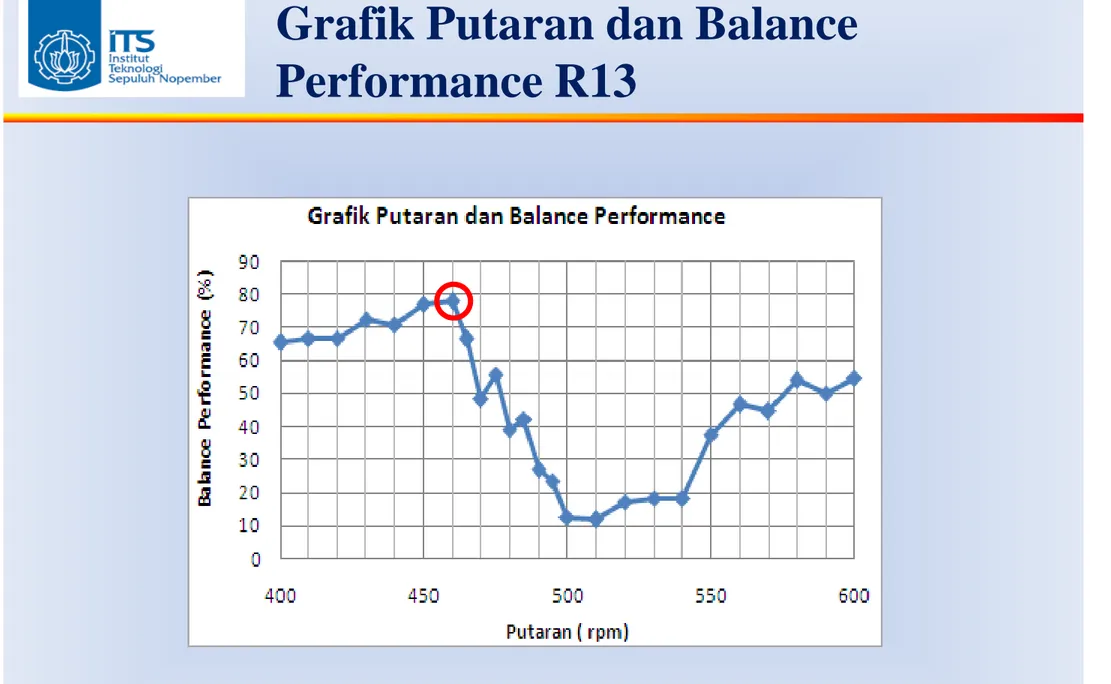

Grafik Putaran dan Balance

Performance R13

Tabel Penambahan massa penyeimbang

secara bertahap pada proses balancing R13

Dari hasil percobaan tersebut diatas, menunjukkan bahwa prosentase balance

performance maksimal untuk roda R13 adalah 85,3% pada putaran 450 rpm,

dengan perhitungan sebagai berikut :

Pengecekkan Residual Unbalance

( Sisa Ketidakseimbangan ) R13

Data roda R13 adalah :• Balance Quality Grade : G40

• Massa roda : 11,75 kg

• Kecepatan Putaran : 450 rpm = 2πn/60 = 47,1 rad/s • percepatan akibat 450 rpm : 0,0001 m/s2 = 0,1 mm/s2

Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan berdasarkan balance quality requirement ISO 1940/1 adalah :

Uper = 9549xGxW/n = 9549x40x11,75/450 = 9973,4 gram-mm

Besar unbalance akibat pemasangan massa penyeimbang seberat 25 gram : U = M·a / ω2 = 11750 gram x 0,1 mm/s2 / ( 47,1)2

= 0,5297 gram – mm

Grafik teoritis dibandingkan dengan

hasil percobaan R13

Grafik fungsi penguatan amplitudo R13

Proses Validasi R13

Proses validasi yang dilakukan dengan cara membandingkan antara hasil BP proses penyeimbangan menggunakan metoda variasi putaran, dengan proses penyeimbangan yang dilakukan dengan satu putaran, pada roda yang sama dan mesin yang sama, sebagai berikut :

Kesimpulan bahwa untuk roda R13 balance performance maksimal dihasilkan dengan menyeimbangkan roda pada putaran 450 rpm dengan sudut massa

Grafik getaran roda R13 kondisi unbalance sampai over balance pada 450 rpm dan sudut

Tabel Balance Performance R14

Keterangan :

A0 = amplitudo unbalance

t = beda waktu antara sinyal optik dan puncak gelombang sinyal getaran T = perioda

α

0 = beda fasa

α

b = sudut pembalance (αb = α0 + 1800)

A1 = pemberian masa pembalance seberat 20 gram

BP = balance performance = BP = balance performance =

Grafik Putaran dan Balance

Performance R14

Tabel Penambahan massa penyeimbang

secara bertahap pada proses balancing R14

Dari hasil percobaan tersebut diatas, menunjukkan bahwa prosentase balance

performance maksimal untuk roda R14 adalah 66,7% pada putaran 385 rpm,

dengan perhitungan sebagai berikut :

Pengecekkan Residual Unbalance

( Sisa Ketidakseimbangan ) R14

Data roda R14 adalah :• Balance Quality Grade : G40

• Massa roda : 17,7 kg

• Kecepatan Putaran : 385 rpm = 2πn/60 = 40,29 rad/s • percepatan akibat 450 rpm : 0,0007 m/s2 = 0,7 mm/s2

Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan berdasarkan balance quality requirement ISO 1940/1 adalah :

Uper = 9549xGxW/n = 9549x40x17,7/385 = 17570 gram-mm

Besar unbalance akibat pemasangan massa penyeimbang seberat 55 gram : U = M·a / ω2 = 17700 gram x 0,7 mm/s2 / ( 40,29)2

= 7,63 gram – mm

Grafik teoritis dibandingkan dengan

hasil percobaan R14

Grafik fungsi penguatan amplitudo R14

Proses Validasi R14

Proses validasi yang dilakukan dengan cara membandingkan antara hasil BP proses penyeimbangan menggunakan metoda variasi putaran, dengan proses penyeimbangan yang dilakukan dengan satu putaran, pada roda yang sama dan mesin yang sama, sebagai berikut :

Kesimpulan bahwa untuk roda R14 balance performance maksimal dihasilkan dengan menyeimbangkan roda pada putaran 385 rpm dengan sudut massa

Grafik getaran roda R14 kondisi unbalance sampai over balance pada 385 rpm dan sudut

Tabel Balance Performance R15

Keterangan :

A0 = amplitudo unbalance

t = beda waktu antara sinyal optik dan puncak gelombang sinyal getaran T = perioda

α

0 = beda fasa

α

b = sudut pembalance (αb = α0 + 1800)

A1 = pemberian masa pembalance seberat 15 gram

BP = balance performance = BP = balance performance =

Grafik Putaran dan Balance

Performance R15

Tabel Penambahan massa penyeimbang

secara bertahap pada proses balancing R15

Dari hasil percobaan tersebut diatas, menunjukkan bahwa prosentase balance

performance maksimal untuk roda R15 adalah 80,4% pada putaran 450 rpm,

dengan perhitungan sebagai berikut :

Pengecekkan Residual Unbalance

( Sisa Ketidakseimbangan ) R15

Data roda R15 adalah :• Balance Quality Grade : G40

• Massa roda : 16,05 kg

• Kecepatan Putaran : 450 rpm = 2πn/60 = 47,1 rad/s • percepatan akibat 450 rpm : 0,0003 m/s2 = 0,3 mm/s2

Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan berdasarkan balance quality requirement ISO 1940/1 adalah :

Uper = 9549xGxW/n = 9549x40x16,05/450 = 13623 gram-mm

Besar unbalance akibat pemasangan massa penyeimbang seberat 20 gram : U = M·a / ω2 = 16050 gram x 0,3 mm/s2 / ( 47,1)2

= 2,17 gram – mm

Grafik teoritis dibandingkan dengan

hasil percobaan R15

Grafik fungsi penguatan amplitudo R15

Proses Validasi R15

Proses validasi yang dilakukan dengan cara membandingkan antara hasil BP proses penyeimbangan menggunakan metoda variasi putaran, dengan proses penyeimbangan yang dilakukan dengan satu putaran, pada roda yang sama dan mesin yang sama, sebagai berikut :

Kesimpulan bahwa untuk roda R15 balance performance maksimal dihasilkan dengan menyeimbangkan roda pada putaran 450 rpm dengan sudut massa

Grafik getaran roda R15 kondisi unbalance dan balance pada 450 rpm dan sudut massa

Tabel BP R15 Kondisi Baru

Keterangan :

A0 = amplitudo unbalance

t = beda waktu antara sinyal optik dan puncak gelombang sinyal getaran T = perioda

α

0 = beda fasa

α

b = sudut pembalance (αb = α0 + 1800)

A1 = pemberian masa pembalance seberat 15 gram

BP = balance performance = BP = balance performance =

Grafik Putaran dan Balance

Tabel Penambahan massa penyeimbang

secara bertahap pada proses balancing R15

Dari hasil percobaan tersebut diatas, menunjukkan bahwa prosentase balance

performance maksimal untuk roda R15 Kondisi Baru adalah 87% pada putaran

450 rpm, dengan perhitungan sebagai berikut :

Pengecekkan Residual Unbalance ( Sisa

Ketidakseimbangan ) R15 Kondisi Baru

Data roda R15 Kondisi baru adalah :• Balance Quality Grade : G40

• Massa roda : 16,5 kg

• Kecepatan Putaran : 450 rpm = 2πn/60 = 47,1 rad/s • percepatan akibat 450 rpm : 0,0005 m/s2 = 0,5 mm/s2

Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan Besar sisa ketidakseimbangan maksimum dalam gram yang diijinkan berdasarkan balance quality requirement ISO 1940/1 adalah :

Uper = 9549xGxW/n = 9549x40x16,5/450 = 14017 gram-mm

Besar unbalance akibat pemasangan massa penyeimbang seberat 45 gram : U = M·a / ω2 = 16500 gram x 0,5 mm/s2 / ( 47,1)2

= 2,23 gram – mm

Grafik teoritis dibandingkan dengan

hasil percobaan R15 Kondisi Baru

Grafik fungsi penguatan amplitudo R15 Kondisi Baru

Proses Validasi R15 Kondisi Baru

Proses validasi dilakukan dengan cara membandingkan antara hasil BP proses penyeimbangan menggunakan metoda variasi putaran, dengan proses penyeimbangan yang dilakukan dengan satu putaran, pada roda yang sama dan mesin yang sama, sebagai berikut :

Kesimpulan bahwa untuk roda R15 Kondisi Baru balance performance maksimal dihasilkan dengan menyeimbangkan roda pada putaran 450 rpm dengan sudut massa penyeimbang 2370.

Grafik getaran roda R15 Kondisi Baru pada kondisi unbalance dan balance pada 450 rpm

Validasi Roda R13 Dengan Mesin Balancing Komersial FMC USA

Tahap proses validasi adalah sebagai berikut :

- roda R13 dibalancing terlebih dahulu dengan mesin

balancing hasil rekayasa, didapatkan massa penyeimbang

seberat 25 gram pada sudut 2670. seberat 25 gram pada sudut 267

- selanjutnya di crosscheck dengan mesin balancing FMC dengan kecepatan putar 60 rpm (= 6,2 kmjam) dalam kondisi massa penyeimbang tetap terpasang.

Validasi Roda R13 Dengan Mesin Balancing Komersial

Pengecekkan hasil balancing roda R13 menggunakan mesin hasil rekayasa yang ada di ITS dengan

mesin FMC di bengkel subur Jati Ban Pengecekkan hasil balancing roda R13 menggunakan mesin hasil rekayasa yang ada di ITS dengan mesin FMC di bengkel Bridgestone Undaan

Selanjutnya roda yang sudah dibalancing dengan mesin FMC di cek besar amplitudonya dengan mesin balancing hasil rekayasa di ITS.

Tahap proses pengecekkan adalah sebagai berikut :

- menyamakan nilai frekuensi pribadi roda R13 dengan frekuensi pribadi saat dibalancing dengan mesin hasil rekayasa

pribadi saat dibalancing dengan mesin hasil rekayasa

- melihat besarnya amplitudo roda pada putaran yang bervariasi dari 400 rpm sampai 600 rpm.

- membandingkan besarnya amplitudo getaran yang dihasilkan setelah dibalancing dengan mesin FMC, dengan amplitudo getaran pada roda R13 sebelum dibalancing dengan mesin FMC.

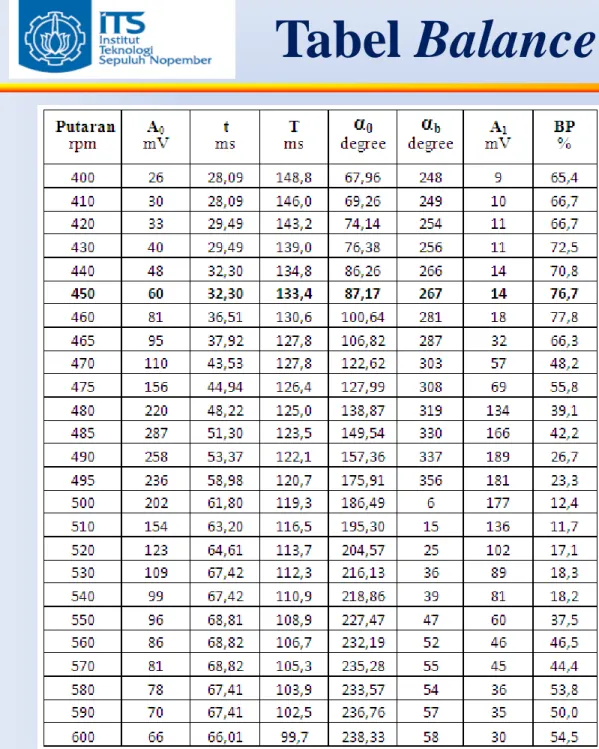

Data Pengecekkan Amplitudo Roda R13 setelah dibalancing dengan mesin FMC

Keterangan :

A2 = amplitudo yang terbaca setelah roda dibalancing dengan mesin komersial

t = beda waktu antara sinyal optik dan puncak gelombang sinyal getaran

Analisa Data Pengecekkan Amplitudo Roda R13 setelah dibalancing dengan mesin FMC

Pada 450 rpm seperti yang ditunjukkan pada tabel diatas, dapat dilihat bahwa besarnya amplitudo roda R13 setelah dibalancing dengan mesin komersial adalah 30 mV. Nilai ini lebih besar bila dibandingkan dengan amplitudo proses balancing yang dihasilkan mesin hasil rekayasa di ITS yaitu balancing yang dihasilkan mesin hasil rekayasa di ITS yaitu hanya 5 mV yang terdapat pada tabel 4.5 bab IV.

Hal ini membuktikan bahwa tingkat keakurasian mesin

balancing hasil rekayasa yang ada di ITS, lebih tinggi

Perbandingan amplitudo R13 hasil balancing FMC dan mesin hasil rekayasa

Keterangan :

A0 = amplitudo roda sebelum dibalancing

A2 = amplitudo roda setelah dibalancing dengan mesin FMC

A3 = amplitudo roda setelah dibalancing dengan mesin hasil rekayasa di bengkel manufaktur ITS

Perbandingan amplitudo R13 hasil balancing FMC dan mesin hasil rekayasa dalam grafik

Keterangan :

Kurva warna biru = amplitudo roda sebelum dibalancing

Kurva warna coklat = amplitudo roda setelah dibalancing dengan mesin hasil rekayasa di ITS Kurva warna hijau = amplitudo roda setelah dibalancing dengan mesin FMC

Data Pengecekkan Amplitudo Roda R15 setelah dibalancing dengan mesin FMC

Keterangan :

A2 = amplitudo yang terbaca setelah roda dibalancing dengan mesin komersial

t = beda waktu antara sinyal optik dan puncak gelombang sinyal getaran

T = perioda A2

Analisa Data Pengecekkan Amplitudo Roda R15 setelah dibalancing dengan mesin FMC

Pada 450 rpm seperti yang ditunjukkan pada tabel diatas, dapat dilihat bahwa besarnya amplitudo roda R15 setelah dibalancing dengan mesin komersial adalah 508 mV. Nilai ini lebih besar bila dibandingkan dengan amplitudo proses balancing yang dihasilkan mesin hasil rekayasa di ITS yaitu balancing yang dihasilkan mesin hasil rekayasa di ITS yaitu hanya 97 mV.

Hal ini membuktikan bahwa tingkat keakurasian mesin

balancing hasil rekayasa, lebih tinggi dibandingkan dengan

Perbandingan amplitudo R15 hasil balancing FMC dan mesin hasil rekayasa

Keterangan :

A0 = amplitudo roda sebelum dibalancing

A2 = amplitudo roda setelah dibalancing dengan mesin FMC

A3 = amplitudo roda setelah dibalancing dengan mesin hasil rekayasa di bengkel manufaktur ITS

Perbandingan amplitudo R15 hasil balancing FMC dan mesin hasil rekayasa dalam grafik

Keterangan :

Kurva warna biru = amplitudo roda sebelum dibalancing

Kurva warna hijau = amplitudo roda setelah dibalancing dengan mesin hasil rekayasa di bengkel manufaktur ITS

Data Pengecekkan Amplitudo Roda R15 Kondisi Baru setelah dibalancing dengan mesin Balancing Pabrik Pembuat Mobil

Keterangan :

A2 = amplitudo yang terbaca setelah roda dibalancing dengan mesin komersial

t = beda waktu antara sinyal optik dan puncak gelombang sinyal getaran

T = perioda A2

Analisa Data Pengecekkan Amplitudo Roda R15 setelah dibalancing dengan mesin Balancing

Pabrik Pembuat Mobil

Pada tabel diatas dapat dilihat, bahwa roda R15 kondisi baru setelah dibalancing dengan menggunakan mesin balancing pabrik pembuat mobil, nilai amplitudo pada 450 rpm lebih besar bila dibandingkan dengan roda R15 kondisi baru, sebelum dibalancing ( yang di cek dengan melepas massa sebelum dibalancing ( yang di cek dengan melepas massa

penyeimbang yang dipasang oleh pabrik pembuat mobil, data tabel 4.13 bab IV tesis)

Hal ini membuktikan bahwa tingkat keakurasian mesin

balancing hasil rekayasa, lebih tinggi dibandingkan dengan

R15 Kondisi baru, hasil balancing pabrik dan mesin hasil rekayasa dalam grafik

Sebelum dibalancing Sesudah

dibalancing

Keterangan :

Kurva warna biru = amplitudo roda sebelum dibalancing

Pembahasan Validasi

Bahwa proses balancing yang dilakukan oleh pabrik pembuat mobil dan mesin FMC, yang dilakukan pada lower speed (60 rpm = 6,2 km/jam) akan mengakibatkan naiknya nilai amplitudo atau ketidakseimbangan bila dijalankan pada kecepatan

operating speed (432 rpm = 45 km/jam) atau diatasnya.

Hal ini sesuai dengan pendapat yang dikemukakan oleh John K.Funcheon dan Victor Wowk, dimana proses balancing yang

mempergunakan putaran lower speed hanya dapat

mengantisipasi gross unbalance saja dan sebaiknya dilanjutkan dengan proses balancing dengan putaran tinggi.

Kesimpulan

1. Dari hasil eksperimen yang dilakukan, terlihat bahwa terdapat perbedaan kecepatan putaran dan sudut massa penyeimbang untuk variasi ukuran roda yang berbeda.

2. Balance Performance terbaik dihasilkan dengan melakukan

proses balancing pada putaran dibawah frekuensi pribadi proses balancing pada putaran dibawah frekuensi pribadi (ωn=√k/m) tetapi diatas operating speed roda.

3. Proses balancing pada roda R12 dengan berat 10,75 kg dan ω

n = 496 rpm menghasilkan balance performance sebesar

Kesimpulan

4. Proses balancing pada roda R13 dengan berat 11,75 kg dan ω

n=480 rpm menghasilkan balance performance sebesar

85,3% pada putaran 450 rpm.

5. Proses balancing pada roda R14 dengan berat 17,7 kg dan ωn = 400 rpm menghasilkan balance performance sebesar 66,7% = 400 rpm menghasilkan balance performance sebesar 66,7% pada putaran 385 rpm

6. Proses balancing pada roda R15 dengan berat 16,05 kg dan ω

n=461 rpm menghasilkan balance performance sebesar

80,4% pada putaran 450 rpm.

7. Proses balancing pada roda R15 Kondisi baru dengan berat 16,5 kg dan ωn=480 rpm menghasilkan balance performance sebesar 87% pada putaran 450 rpm.

Saran

1. Pada tahap proses balancing sebaiknya dilakukan dengan menggunakan dua buah accelerometer yang ditempatkan pada bearing 1 dan bearing 2 sisi pendulum, untuk mendapatkan perbedaan massa unbalance sisi bagian dalam roda dan sisi bagian luar roda.

2. Accelerometer sebagai sensor percepatan dapat dicoba

diganti dengan menggunakan sensor gaya (force sensor) sebagai pembanding hasil proses balancing untuk meningkatkan akurasi pengukuran.

Daftar Pustaka

Suhardjono dkk (2009), “ Studi Eksperimental Proses Penyeimbang Dinamik Piringan Tunggal dengan Metoda Fasa”, Seminar Nasional Tahunan Teknik Mesin (SNTTM) ke-8 di Semarang. Almas Aprilana (2008), “Studi Eksperimental Proses Balancing Rim and Tire Assembly dengan

Menggunakan Metoda Sudut Fasa” Tugas Akhir Jurusan Teknik Mesin ITS.

Yilmaz, Emin “Wheel Balancing Machine Design”. Session 3548: 1-11, Department of Technology, University of Maryland Eastern Shore, Princess Anne, MD 21853.

Troy D.Feese,P.E dan Philip E. Grazier (2004) “Balance This” The 33rd Turbomachinery Troy D.Feese,P.E dan Philip E. Grazier (2004) “Balance This” The 33rd Turbomachinery

Symposium, University Oak - San Antonio, Texas.

Gary K Grim., John W dan Bruce J, “The Basic Of Balancing”, Balance Technology Inc.

Crowford, Arthur R, dan Crowford S. (1992) “The Simplified Handbook Of Vibration Analysis”, SCI, Knoxville.

Randall. (1987) “Frequency Analysis”, Bruel and Kjaer, Denmark. R Keith Mobley. (1999) “Vibration Fundamentals”, Newness, USA.

Robert K Vierck. (1967) “Vibration Analysis”, International Harper and Row, New York. Zaveri K. (1984) “Modal Analysis Of Large Structures Multiple Exiter System”, Bruel and

Daftar Pustaka

Darrel Temple. (1983) “Field Balancing Large Rotating Machinery”, Facilities Instructions, Standards & Techniques Volume 2-2;Power O&M Bulletin No.13 Engineering Division Denver, Colorado.

John K.Funcheon “Future Direction of Automotive Testing of Tires and Wheels”, Kokusai, Inc. David Scribner (2006), A New Tire / Wheel Balancing Methodology Based Upon Absolute Force

Calculation, Akron Ohio.

Krodkiewski J.M (2007) “Mechanical Vibration” 436-431 Mechanic 4 unit 2, The University of Krodkiewski J.M (2007) “Mechanical Vibration” 436-431 Mechanic 4 unit 2, The University of

Melbourne.

Mark S. Darlow (1986) “Balancing of High-Speed Machinery ; Theory, Methods and Experimental Results, Rensselaer Polytechnic Institue, Troy, New York., U.S.A.

Yue-Qing Yu (2007) “Analytical and Experimental Study on The Dynamic Balancing Of Flexible Mechanisms”, Beijing University of Technology, Beijing 100022, PR China.

Vatta F (2008) “ Internal Damping in Rotating Shafts”, Politecnico di Torino C.So Duca Degli Abruzzi, 24, 10129 Torino.,Italy.

Daftar Pustaka

Green K, Champneys A.R dan Lieven N.J (2005) “ Bifurcation Analysis of an Automatic Dynamic Balancing Mechanism for Eccentric Rotors” University of Brisbol,Queen’s Building, University Walk, Bristol BS8 1TR, UK.

Victor Wowk (1994) “ Machinery Vibration Balancing”, Handbook by McGraw-Hill, USA Thomson William T (1995) “ Teori Getaran Dengan Penerapan”, Penerbit Erlangga.