BAB 2

TINJAUAN PUSTAKA

2.1. Polimer

Polimer merupakan makromolekul besar yang terbentuk dari unit-unit berulang sederhana. Nama ini diturunkan dari bahasa Yunani poly, yang berarti “ banyak”, dan mer, yang berarti “bagian”. Kata polimer pertama kali digunakan oleh kimiawan Swedia Berzellius pada tahun 1833. Sepanjang abad 19 para kimiawan bekerja dengan makromolekul tanpa memiliki suatu pengertian yang jelas mengenai strukturnya.

Polimer-polimer yang memiliki unit-unit ulang identik tetapi terbentuk melalui reaksi-reaksi yang sama sekali berbeda tidak selalu mempunyai sifat-sifat identik. Sebaliknya, sifat-sifat fisika dan mekanika bisa berbeda mencolok karena proses-proses polimerisasi yang berbeda bisa menimbulkan perbedaan dalam berat molekul, gugus ujung, streokimia, atau kemungkinan bercabangnya rantai (Stevens, 2007).

Polimer alam, seperti halnya selulosa, pati dan protein, telah dikenal dan digunakan manusia berabad-abad lamanya untuk keperluan pakaian dan makanan, sedangkan industri polimer merupakan hal yang baru. Polimer tinggi berupa molekul besar yang dibangung oleh pengulangan kesatuan kimia yang kecil dan sederhana, kesatuan-kesatuan itu berulang itu setara atau hampir setara dengan monomer, yaitu bahan dasar pembuat polimer (Cowd, 1991).

Polimer umumnya diklasifikasikan menjadi 3, yaitu elastomer, serat, dan plastik. Elastomer mempunyai perpanjangan yang sangan cepat yang bisa mencapai 1000% atau lebih. Serat mempunyai modulus awal yang tinggi. Sifat mekanik dari serat sintetik komersil tidak banyak berubah dalam range temperatur antara -500C dan sekitar 150 0C. Plastik mempunyai modulus tegang pertengahan (Rudin, 1998).

2.2. Poliuretan

Poliuretan ditemukan oleh Dr. Otto Bayer pertama kali pada awal perang dunia kedua. Awalnya, poliuretan digunakan sebagai pengganti karet untuk melapisi beberapa material seperti logam dan kayu. Penggunaan poliuretan semakin meningkat di pasar-pasar dunia. Saat ini, poliuretan digunakan untuk bahan kontruksi, pengemas, insulasi, tempat tidur, alas kaki, dalam bentuk kaku, semi kaku dan busa dengan variasi densitas, yang dikenal sebagai elastomer (Li, 2012).

Polimer termoset mempunyai kekuatan yang tinggi, ketahanan terhadap kelembaban, cukup kaku, dan memiliki kemampuan jangka pembebanan yang lama tanpa mengalami perubahan bentuk. Jenis perekat yang tergolong kategori polimer ini adalah fenol, resorsinol, melain, isosianat, urea, dan epoksi (Vivek, 2013).

Poliuretan yang disebut juga polikarbamat (dari asam karbamat, R2NHCO2H), adalah turunan ester amida dari asam karbonat. Poliuretan dipakai dalam berbagai macam aplikasi, termasuk serat (teristimewa jenis elastis), bahan perekat, pelapis, elastomer, dan busa-busa yang fleksibel yang kuat. Reaksi pembentukan uretan yang dibentuk dari isosianat dan hidroksil dapat dilihat pada gambar 2.1. dibawah ini, (Steven, 2007).

R-NCO + R-HO R-NHCO-R

O

Isosianat hidroksil Uretan

Poliuretan adalah bahan polimer yang terdiri atas gabungan gugus uretan. Uretan mengandung gugus-NH-CO-O-. Pembuatan poliuretan dapat dilakukan dengan mereaksikan isosianat dengan senyawa yang memiliki hidrogen aktif, seperti diol, mengandung gugus hidroksil, dengan bantuan katatalis (Sparrow, 1990).

Pemilihan pemakaian poliol akan mempearuhi perluasan rantai polimer, crosslink, dan kekakuan busa poliuretan. Poliuretan juga sering disebut poliisosianat, dimana gugus isosianat-NCO bersifat sangat reaktif dan membentuk uretan dengan alkohol. Poliuretan dapat mengalami ikatan hidrogen. Poliuretan memiliki titik leleh yang rendah dan pada awalnya jarang diperdagangkan. Seiring perkembangannya, poliuretan tidak hanya diaplikasikan sebagai busa, serat, perekat, elastomer, dan pelapis permukaan (Lase, 2009).

2.2.1. Komponen Pembentuk Poliuretan

2.2.1.1. Isosianat

Gugus isosianat, NCO merupakan gugus yang sangat reaktif dan dapat membentuk uretan dengan alkohol :

RNCO + R′OH → RNHCOOR′

Jika Diisosianat atau poliisosianat bereaksi dengan diol atau poliol (senyawa polihidrat), akan terjadi poliuretan seperti yang ditunjukkan pada gambar 2.2. dibawah ini :

OCN-R-NCO + HO-R′-OH → OCN-R-NH-CO-O-R′-OH

Reaksi dengan monomer-monomer berikutnya CO-NH-R-NH-CO-O-R′-O

Gambar 2.2. Reaksi pembentukan poliuretan (Cowd, 1991)

Upaya pertama untuk melakukan poliuretan niaga dilakukan oleh bayer di Jerman yang membuat polimer dari heksana -1,6-diisosianat (heksametilena diisosianat ) dari butana-1,4-diol(-1,4-butandiol) (Cowd, 1991).

yang diperlukan untuk produk akhir, misalnya pelapis yang stabil ringan dan elastomer hanya dapat diperolehdangan isosianat alifatik (Allcock, 2003).

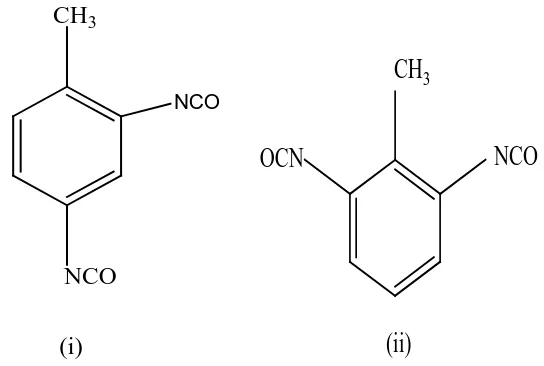

Kelompok isosianat dalam posisi para ke grup metil jauh lebih reaktif dari kelompok isosianat pada posisi orto. Artinya gugus NCO pada posisi 4 lebih reaktif 8-1 kali pada temperatur 100℃ akan mengakibatkan gugus orto-NCO menjadi lebih cepat daripada gugus para-NCO (Allcock, 2003). Struktur toluen diisosianat sendiri dapat dilihat pada gambar 2.2. dibawah ini,

NCO

CH3

(i) NCO

CH

3NCO

OCN

(ii)

Gambar 2.3. Struktur (i) 2,4-TDI, (ii)2,6-TDI (Kricheldorf,2005)

2.2.1.2. Poliol

Komponen dasar kedua dari pembentukan poliuretan adalah poliol. Poliol polieter (propilen glikol dan triol) mempunyai berat molekul antara 400 dan 10000 yang mendominasi teknologi busa. Busa biasanya dibuat dengan triol, yang membentuk produk crosslink dengan diisosianat, sedangkan diol mendominasi dalam teknologi elastomer. Poliol propilen oksida (PPO), yang juga disebut polipropilen glikol (PPG) yang lebih banyak dipakai dalam pembuatan poliuretan dibandingkan poliol lain dikarenakan harganya yang relatif murah ( Kricheldorf, 2005).

triol dan seterusnya. Poliol digunakan untuk produksi foam poliuretan adalah oligomer. Oligomer merupakan polimer berat molekul rendah, yang mengandung setidaknya dua gugus hidroksil yang dapat bereaksi dengan gugus isosianat. Penggunaan makro glikol mencakup berbagai aspek segi kehidupan dari barang yang bersifat keras sampai yang bersifat lunak dan elastis. Sifat elastis yang baik sangat bergantung pada berat molekul (BM) dan pada umumnya terjadi pada poliol dengan berat molekul 1000 hingga 3000 (Narine, dkk., 2007). Poliol dengan berat molekul yang lebih besar sebagai reaktan utama menghasilkan rantai polimer dengan gugus uretan yang lenih sedikit dan rantai alkil yang lebih fleksibel. Segmen lembut tersebut lebih fleksibel bila dibandingkan produk dari poliol dengan berat molekul yang rendah

( Triwulandari, 2012).

2.2.1.3. Blowing Agent

Bahan Pengembang (blowing agent) adalah salah satu bahan yang diperlukan dalam pembuatan poliuretan karena bahan pengembang (blowing agent) dapat menghasilkan busa- busa. Ada dua tipe bahan Pengembang (blowing agent) : fisika dan kimia. Bahan pengembang fisika adalah gas-gas (udara, nitrogen, atau karbondioksida) yang oleh tekanan, larut dalam polimernya, atau cairan-cairan bertitik didih rendah klorofluorokarbon atau senyawa-senyawa yang lebih bisa diterima oleh lingkungan, yang akan menguap selama pemanasan. Bahan pengembang kimia dapat terurai oleh pemanasan untuk melepaskan gas. Contoh-contohnya adalah p,�′-oksibis-(-benzenasulfonil hidrazida) dan p-toluenasulfonil semikarbazida, yang menghasilkan nitrogen berturut-turut pada suhu sekitar 160℃ dan 235℃ (Steven, 2001).

Blowing agent yang konvensional salah satunya adalah air, yang merupakan sumber hidrogen aktif. Untuk pengontrolan yang lebih baik dalam foaming, air destilasi atau deionisasi digunakan sebagai blowing agent oleh pabrik busa (Youn, dkk., 2007).

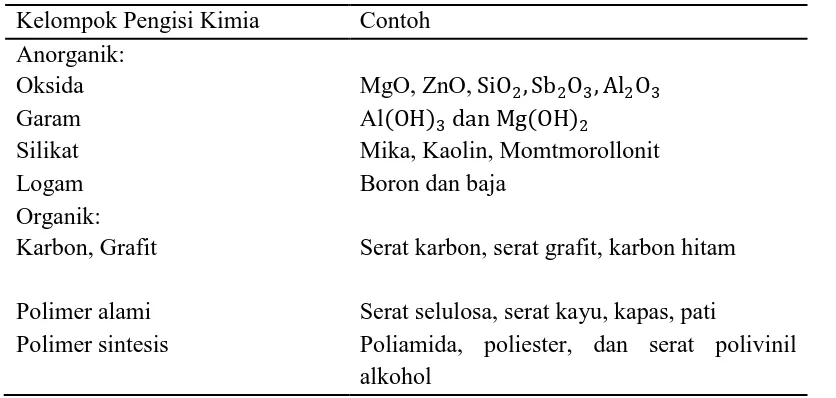

2.2.1.4. Bahan pengisi

Bahan pengisi dapat diklasifikasikan sebagai bahan pengisi organik ataupun anorganik yang dapat dilihat pada tabel 2.1 berikut,

Tabel 2.1. Klasifikasi Bahan Pengisi (Xanthos, 2010)

Kelompok Pengisi Kimia Contoh Anorganik:

Oksida MgO, ZnO, SiO2, Sb2O3, Al2O3

Garam Al(OH)3 dan Mg(OH)2

Silikat Mika, Kaolin, Momtmorollonit

Logam Boron dan baja

Organik:

Karbon, Grafit Serat karbon, serat grafit, karbon hitam Polimer alami Serat selulosa, serat kayu, kapas, pati

Polimer sintesis Poliamida, poliester, dan serat polivinil alkohol

Namun berdasarkan kemampuannya untuk memperkuat sifat mekanik vulkanisat

karet, maka bahan pengisi dibedakan menjadi dua golongan, yaitu :

1. Bahan pengisi aktif, merupakan bahan pengisi yang mampu meningkatkan sifat mekanik vulkanisat karet, seperti tegangan putus, ketahanan sobek, ketahanan kikis sehingga memperpanjang umur pakai.Bahan pengisi jenis ini dinamakan juga sebagai bahan pengisi penguat (reinforcing filler), diantaranya adalah : carbon black, silica, aluminium silikat, kalsium silikat.

2. Bahan pengisi tidak aktif, merupakan bahan pengisi yang tidak mempunyai efek penguatan terhadap sifat fisik mekanik vulkanisat karet, terutama berfungsi untuk memperbesar volume sehingga dapat mengurangi jumlah karet yang dibutuhkan, meningkatkan kekerasan dan menekan biaya. Bahan pengisi jenis ini dinamakan sebagai bahan pengisi bukan penguat (non reinforcing filler), contohnya kaolin, talk, chalk.

2.2.1.5. Pembentukan Poliuretan

namun kurang reaktif terhadap klorida-klorida asam, meskipun demikian dapat bereaksi dengan diamin pada suhu rendah untuk membentuk poliuretan. Poliuetan yang terbentuk melebur pada suhu sekitar 180℃, dibandingkan dengan 295℃ dengan poliamida yang strukturnya sebanding (Steven, 2001).

Reaksi pembuatan poliuretan dengan metode reaksi biskloroformat dengan diamin dapat dilihat pada gambar 2.4. berikut :

Jenis dan ukuran setiap monomer pembentuk poliuretan yang digunakan akan mempengaruhi sifat poliuretan yang dihasilkan. Hal ini membuat poliuretan dapat disintesis dengan massa jenis dan kekauan bervariasi mulai dari elastomer yang sangat fleksibel hingga plastik kaku dan rigit (Rohaeti, 2011).

Jika diisosianat atau poliisosianat bereaksi dengan diol atau poliol ( senyawa polihidrat) akan membentuk poliuretan. Sama seperti poliamdida, poliuretan juga dapat mengalami ikatan hidrogen. Upaya pertama untuk memebuat poliuretan niaga dilakukan oleh Bayer di Jerman yang membuat polimer dari heksana-1,6-diisosianat (heksametilena diisosianat) dari butana-1,4(-1,4-butandiol) ( Cowd, 1991).

2.2.1.6. Busa Poliuretan

Busa poliuretan dapat dibentuk bila secara serentak dibuat polimer poliuretan dan suatu gas. Jika proses ini seimbang, gelembung gas terjebak dalam kisi-kisi polimer yang terbentuk, sehingga terbentuk busa. Busa yang kenyal dan busa yang kaku dapat juga dibentuk. Busa yang sedikit bersambung-silang bersifat kenyal, sedangkan busa yang banyak bersambung silang bersifat kaku. Dalam pembentukan busa kenyal, dua reaksi terjadi serentak.

diisosianat + poliol → poliuretan diisosianat + air → karbondioksida

Busa kenyal dapat berbahan dasar poliester atau polieter. Degan kata lain, poliol adalah poliester bermassa molekul nisbi rendah atau polieter yang mengandung gugus hidroksil pada ujungnya (Cowd, 1991).

Busa poliuretan diklasifikasikan menjadi tiga jenis, yaitu busa fleksibel, busa kaku dan busa semi kaku. Perbedaan sifat fisik dari tiga tipe busa poliuretan tersebut berdasarkan pada perbedaan berat molekul, fungsionalitas poliol dan fungsionalitas isosianat (Cheremisinoff, 1989).

Busa-busa fleksibel selain dipakai sebagai isolator, dipakai juga sebagai lamiat-laminat tekstil untuk pakaian musim dingin, panel pelindung pada mobil, kain pelapis tempat tidur, dan berbagai pemakaian lainnya (Steven, 2001).

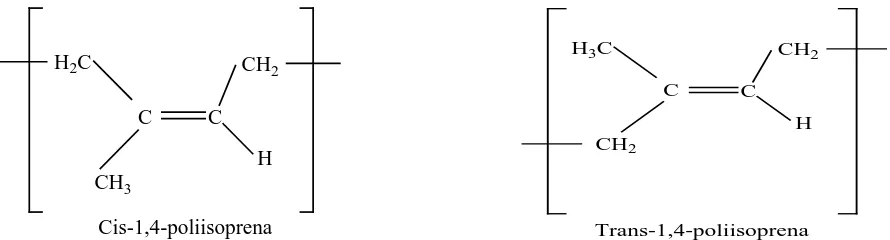

2.4. Karet Alam

Karet alam diperoleh dari tanaman tertentu yang menghasilkan cairan putih ketika permukannya digores. Pada saat ini karet alam yang dikenal dalam perdagangan berasal dari pohon karet Hevea brasiliensis (Goutara. 1985). Karet alam adalah polimer isoprena (C5H8) yang mempunyai bobot molekul yang besar. jenis karet yang diperoleh dari pohon Hevea brasiliensis memiliki ikatan ganda lebih dari 98% dalam konfigurasi cis-nya yang penting bagi kelenturan atau elastisitas poliisoprena (Tatachiwin, dkk., 2005).

Karet sudah lama sekali digunakan orang, Penggunaaanya meningkat sejak Goodyear pertama kali memvulkanisasinya pada tahun 1839 dengan cara memanaskan campuran karet dengan belerang. Industri yang berbahan baku karet alam (kemudian karet sintetik) banyak didirikan pada awal perkembangan industri kendaraan bermotor. Rumus empiris karet adalah (C5H8)n dan merupakan polimer tinggi dari lantai lurus metil buta-1,3-diena (isoprena) (Cowd, 1991).

Struktur karet alam dalam konfigurasi cis dan trans dapat dilihat pada gambar 2.5. berikut :

C C

CH2 H2C

CH3

H

Cis-1,4-poliisoprena

C C

CH2

H

Trans-1,4-poliisoprena H3C

CH2

Gambar 2.5. Struktur Karet Alam dalam Konfigurasi Cis dan Trans

(Coed, 1991).

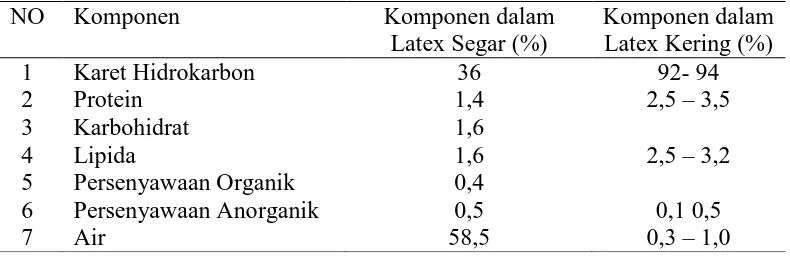

Komposisi karet untuk komponen dalam latex segar (%) dan komponen dalam latex kering dapat dilihat pada tabel 2.2. berikut ini :

Tabel 2.2. Komposisi karet Alam ( Surya, 2006 ).

NO Komponen Komponen dalam

Latex Segar (%)

5 Persenyawaan Organik 0,4

6 Persenyawaan Anorganik 0,5 0,1 0,5

7 Air 58,5 0,3 – 1,0

2.4.1. Sifat Karet Alam

Karet alam adalah suatu rantai polimer yang tersusun dari hampir semua stuktur sic-1,4 yang sempurna. Ketika unit-unit rantai membentuk suatu makrmolekul yang terdiri dari isomer yang sama maka polimer tersebut dikatakan stereoregular. Karena memiliki sifat keteraturan yang luar biasa ini, maka ikatan karet alam memiliki keteraturan yang baik, khususnya bila karet ditarik, walaupun sifat kristanilitas karet muncul pada saat penarikan, yang disebut dengan tegangan putus. Karet alam jika divulkanisasi dengan sulfur, maka dapat membentuk ikatan silang pada rantai karena adanya ikatan rangkap yang reaktif (Morton, 1987).

Karet alam jika dipanasi menjadi lunak dan lekat, dan kemudian dapat mengalir. Karet alam larut sedikit dalam benzen. Akan tetapi apabila karet divulkanisasi, dipanasi sedikit dengan belerang sekitar 2%, karet alam akan mejadi bersambung-silang dan terjadi perubahan yang luar biasa pada sifatnya. Karet yang belum divulkanisasi bersifat “regas” ketika diregang, takni makin melunak karena rantainya pecah-pecah dan kusut. Namun, karet tervulkanisasi jauh lebih tahan regang, kelarutannya berkurang dengan semakin banyaknya sambung-silang dan bahan tervulkanisasi hanya menggembung sedikit jika disimpan didalam pelarut. Jika karet divulkanisasi dengan jumlah belerang yang lebih banyak sekitar 30%, akan dihasilkan bahan yang sangat keras dan tahan secara kimia, yang dikenal sebagai ebonit.

yang disebabkan oleh adanya tekanan/gaya yang disebabkan oleh dua hal, yaitu: terlepasnya ikatan didalam atau rantai antara poliisoprena seperti terlepasnya benang-benang yang telah dirajut dan terlepasnya seluruh ikatan rantai poliisoprena dan satu monomer dengan monomer yang lain saling tindih akan membentuk lingkungan kristal (Ompusunggu, 1987).

2.4.2. Jenis-jenis Karet Alam

jenis-jenis karet alam yang dikenal luas adalah : a. Bahan olah karet

b. Karet alam kovensional c. Lateks pekat

d. Karet bongkah (block rubber)

e. Karet spesifikasi teknis (crumb rubber) f. Tyre rubber

g. Karet reklim (recaimed rubber). (Tim Penulis. 1992).

2.5. Karet Alam SIR-10

Karet alam SIR-10 berasal dari koagulan ( lateks yang mudah menggumpal ) atau hasil olahan seperti lum, getah keping, dan lain lain yang diperoleh dari perkebunan rakyat. Langkah-langkah dalam proses pengolahan karet alam SIR-10 yaitu dengan pemilihan bahan baku yang baik, koagulum (lum mangkok, sleb, sit angin, getah sisa, dan lain-lain). Kemudian dilakukan pembersihan dan pencampuran. Proses pengeringan dilakukan selama 10 hari sampai 20 hari. Kemudian dilakukan proses peremahan, pengemasan bandela (setiap bandela 33 kg atau 35 kg) dan karet alam SIR-10 soap untuk dipasarkan (Ompusunggu, 1987).

2.6. Zeolit

oleh tetrahdral [SiO4]4− dan [AlO4]5− yang saling terhubungkan oleh atom-atom oksigen sedemikian rupa, sehingga membentuk kerangka tiga dimensi terbuka yang mengandung kanal-kanal dan rongga-rongga, yang didalamnya terisi oleh ion-ion logam, biasanya adalah logam-logam alkali atau alkali tanah dan molekul air yang bergerak bebas (Cheetam, 1992).

Di indonesia, zeolit alam banyak terdapat di lapisan batuan yang merupakan cadangan deposit cukup besar. daerah yang mempunyai kegiatan vulkanik lama dan terus-menerus merupakan daerah yang banyak mengandung zeolit. Berdasarkan pada proses pembentukannya, zeolit dibedakan antara zeolit alam dan zeolit sintesis. Zeolit alam adalah zeolit yang merupakan hasil tambang dari batuan zulkanik, sedangkan zeolit sintesis merupakan zeolit yang berasal dari rekayasa manusia secara kimia dan fisika. Zeolit pada umumnya mengandung silika 75% silika dan aluminat sehingga dkategorikan kedalam bagian dari filler aktif (penguat) yang dapat digunakan untuk proses pembuatan kompon karet. Dalam pembuatan kompon karet penambahan bahan pengisi non aktif akan menambah

kekerasan dan kekakuan pada kompon yang dihasilkan.

(Williams, 1992).

Zeolit dapat digunakan untuk berbagai keperluan seperti bahan pengisi untuk industri kertas dan karet, penyaringan air minum, pemurnian limbah industri dan gas, peternakan, pertanian, perikanan, dan lain-lain. Hal tersebut dikarenakan sifat zeolit yang potensial dalam industri yaitu memiliki kemampuan sebagai penukar ion (ion exchanger), sebagai penyerap gas, uap dan cairan serta mempunyao kemampuan mengkatalisa reaksi (Williams, 1992).

2.7. Interpenetrasi jaringan Polimer (IPN)

IPN merupakan suatu cara untuk menggabungkan dua atau lebih polimer yang berbeda dan dapat bersatu membentuk jaringan yang lain. IPN mempunyai beberapa ciri yang menarik yang berbanding dengan poliadun biasa atau jaringan masing-masing homopolimer serta peningkatan sifat mekanik, ketahanan kimia, peningkatan kekuatan, ketahanan panas, dan ketahanan cuaca karena pengaruh sifat sinergitik akibat dari kesamaan yang dipaksa pada masing-masing komponen yang berikatan ( Laurent, 2014).

Campuran polimer dan interpenetrasi jaringan polimer (IPN) berbeda dari kopolimer tetapi kopolimer seperti ini yang digunakan untuk menyatukan sifat-sifat polimer yang berbeda. Interpenetrasi jaringan polimer merupakan campuran diantara dua jaringan polimer yang berbeda tanpa ikatan kovalen antara dua jaringan. Sebuah IPN diperoleh oleh ikat silang serentak atau berurutan dari dua sistem polimer yang berbeda. IPN sintesis adalah satu-satunya cara untuk mencapai kesetaraan dengan campuran fisik untuk sistem yang mengandung polimer terikat silang.

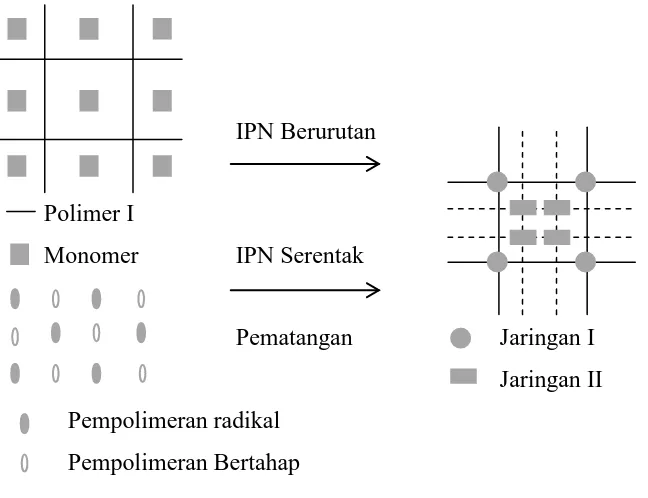

Dua teknik umum yang sering digunakan untuk mensintesis IPN adalah IPN secara serentak dan IPN secara berurutan (Tamrin, 1997). Sebuah IPN serentak diproduksi dengan mereaksikan campuran monomer, ikat silang bahan, dan katalis untuk dua sistem saling silang. Sebuah IPN berurutan diproduksi dengan mereaksikan campuran satu polimer terikat silang dan bahan-bahan untuk ikat silang linnya (Odian, 2004).

2.7.1. Jenis-Jenis IPN

Dua teknik umum yang sering digunakan untuk mensintesis IPN adalah IPN secara berurutan dan IPN secara serentak. IPN berurutan, dimana jaringan dibuat secara berurutan, rangkai silang polimer A dibengkakkan dengan monomer kedua dari jenis B dan ditambahkan agen pengikat silang. IPN serentak dapat dibuat dengan menggabungkan dua polimer, dicampur dan dimatangkan. Hasil dari pematangan akan diperoleh mekanisme yang berbeda dari kedua polimer. Polimer pertama membentuk pempolimeran radikal bebas dan polimer kedua terjadi pempolimeran bertahap (Tamrin. 1997). Sebuah IPN serentak, diproduksi dengan mereaksikan campuran monomer, ikat silang bahan, dan katalis untuk dua sistem saling silang. Sebuah IPN berurutan diproduksi dengan mereaksikan campuran satu polimer terikat silang dan bahan-bahan untuk sistem ikat silang lainnya (Odian, 2004). Gambar 2.6. dibawah ini menyajikan pembentukan IPN secara berurutan dan serentak,

IPN Berurutan

Polimer I

Monomer IPN Serentak

Pematangan Jaringan I Jaringan II Pempolimeran radikal

Pempolimeran Bertahap

Gambar 2.6. IPN Berurutan dan IPN Serentak (Odian, 2004).

baik ikat silang fisik dari pada ikat silang kimia. Bahan ini mengalir pada suhu yang tinggi, sama seperti elastomer termoplastik, membentuk ikat silang menjadi IPN (Tamrin, 1997).

Ada sejumlah Interpenetrasi jaringan polimer komersial, meskipun mereka jarang diidentifikasi sebagai IPN. Dimasukkannya termoplastik dengan poliester tak jenuh untuk menurunkan jumlah penyusutan yang terakhir pada rantai silang. Dimasukkannya poliuretan yang membuat poliester tak jenuh lebih keras dan lebih tangguh. Contoh lain dari IPN yang digunakan adalah epoksi resin-polisulfida, epoksi resin-poliester, epoksi resin-poliuretan, poliuretan-poli(metil metakrilat), polisiloksan-poliamida, dan epoksi resin-poli(dialil ptalat). Banyak dari bahan tersebut tidak "murni". IPN yang telah dijelaskan di atas adalah karena adanya penyambungan dan ikat silang antara dua komponen. Ini biasanya merupakan keuntungan untuk menghasilkan IPN dengan pemisahan fasa minimal (Odian, 2004).

2.8. Analisis dan Karakterisasi Bahan Polimer

2.8.1. Fourier Transform Infrared (FT-IR)

Konsep radiasi inframerah diajukan pertama kali oleh Sir William Herschel pada 1800 melalui percobannya dalam mendispersikan radiasi matahari dengan prisma, yang mana pada daerah setelah sinar merah menunjukkan adanya kenaikan temperatur tertinggi yang berarti pada daerah panjang gelombang radiasi tersebut banyak menerima kalor (Mulja, 1995).

Pancaran inframerah yan serapannya kurang dari 100 cm-1 ( panjang gelombang lebih daripada 100 μm) diserap oleh sebuah molekul organik dan diubah menjadi energi putaran molekul, namun spejtrum getaran tampak bukan seperti garis-garis melainkan berupa pita-pita. Hal itu disebabkan oleh perubahan energi getaran tunggal selalu disertai sejumpah perubahan energi getaran putaran. Dengan pita getaran putaran yang khusunya terletak antara 4000 cm-1 dan 666 cm-1 X (2,5-1,5 μm) yang membuat kimiawan organik berkepentingan. Kerapatan atau panjang gelombang penyerapan bergantung pada massa nisbi, tetapan gaya ikatan dan geometri (tata uang) atom-atomnya.spektroskopi bermanfaat untuk jaian mikrostruktur maupun gugus fungsi dalam polimer (Hartono, 1995).

Sifat Mekanik biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt) menggunakan

alat tensometer atau dinamometer, bila terhadap diberi tegangan secara praktis, kekuatan tarik diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan

spesimen bahan, dibagi dengan luas penampang bahan. Karena selama dibawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (Ao).

σt = Fmaks

Ao (2.1)

Selama perubahan bentuk, dapat diasumsikan bahwa volume spesimen tidak berubah.

Perpanjangan tegangan pada saat bahan terputus disebut kemuluran.

Hasil pengamatan sifat kekuatan tarik ini dinyatakan dalam bentuk kurva tegangan, yakni nisbah beban dengan luas penampang, terhadap perpanjangan bahan (regangan), yang disebut dengan kurva tegangan-regangan. Bentuk kurva tegangan-regangan ini merupakan karakteristik yang menunjukkan indikasi sifat mekanis bahan yang lunak, keras, kuat,lemah, rapuh atau liat (Wirjosentono, 1995).

2.8.3. Scanning Electron Microscopy (SEM)

SEM berbeda dengan mikroskopi elektron transmisi (TEM) dalam hal bahwa suatu berkas insiden elektron yang sangat halus di-scan menyilangi permukaan sampel dalam sinkronisasi dengan berkas tersebut dalam tabung sinar katoda. Elektron-elektron yang terhambur digunakan untuk memperoduksi sinyal yang memodulasi berkas dalam tabung sinar katoda yang memproduksi suatu citra dengan kedalaman medan yang besar dan penampakan yang hampir tiga dimensi . dalam penelitian morfologi permukaan SEM terbatas pemakaiannya tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å. Aplikasi-aplikasi yang khas mencakup penelitian dispersi-dispersi pigmen dalam cat, pelepuhan atau peretakan koting, batas-batas asa dalam polipaduan yang tidak dapat bercampur, struktur sel busa-busa polimer, dan kerusakan pada bahan perekat (Steven, 2001).

yang tingggi. Karena polimer mempunyai konduktivitas yang rendah maka bahan perlu dilapisi dengan bahan konduktor (bahan pengantar listrik ) yang tipis. Bahan yang biasa digunakan adalah perak, tetapi juga dianalisa dalam waktu yang lama, lebih baik digunakan emas atau campuran anatara emas dan paladium (Rusdi, 2008).

2.8.4. Uji Daya Serap Air

Pengujian sifat fisis daya serap air sesuai dengan SNI 03-2105-2006. Karakterisasi papan partikel dari SNI 03-2105-2006 yaitu : kerapatan 0,4-0,9 g/cm3, kadar air <14%, daya serap air (-)%, pengembangan tebal maksimum 12%, MOR minimum 82 kgf/cm2, MOE minimum 20.400 kgf/cm2, Internal bond minimum 1,5 kg/cm2, dan kuat pegang sekrup minimum 31 kg (Badan Standarisasi Nasional, 2006).