BAB II

TINJAUN PUSTAKA

2.1Klasifikasi Fan

Fan dapat diklasifikasikan dalam dua klasifikasi yaitu:

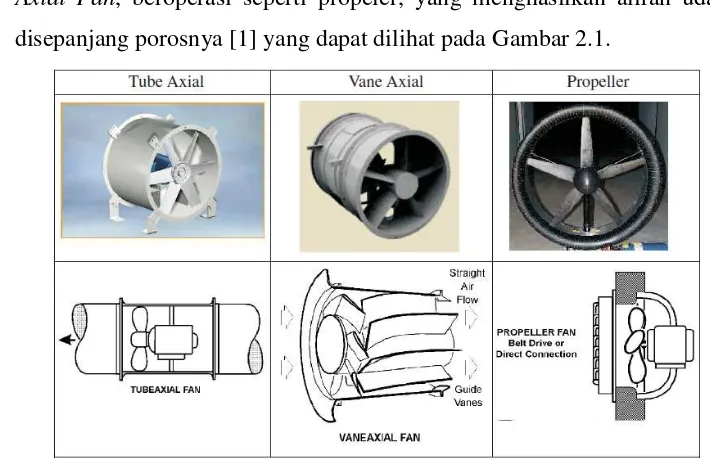

1. Axial Fan, beroperasi seperti propeler, yang menghasilkan aliran udara disepanjang porosnya [1] yang dapat dilihat pada Gambar 2.1.

Gambar 2.1. Tiga jenis blade axial fan

Axial fan berdasarkan bentuk blade-nya dapat dibagi menjadi 3 jenis yaitu :

a. Tube-axial fan lebih efisien dari pada propeller fan dengan ciri housing fan yang berbentuk silinder dipasang tepat pada radius ujung blade, dan diaplikasikan untuk sistem pemanas, ventilasi, air conditioning dan industri, dengan tekanan rendah dan jumlah volume udara yang dialirkan besar.

b. Vane axial fan merupakan fan axial dengan efisiensi tinggi dengan ciri housing fan yang berbentuk silinder dipasang tepat pada radius blade, dan diaplikasikan untuk sistem sistem pemanas, ventilasi, dan air conditioning yang memerlukan aliran lurus dan efisiensi tinggi.

volume. Fan jenis ini biasa diaplikasikan untuk sistem ventilasi yang menembus tembok.

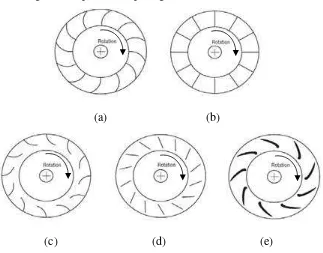

2. Centrifugal fan menghasilkan aliran udara dengan mempercepat arus udara secara radial dan mengubah energi kinetik menjadi tekanan. Centrifugal fan dapat menghasilkan tekanan tinggi dengan efisiensi tinggi, dan dapat dibuat dalam berbagai tingkat kondisi operasional. Berbagai jenis centrifugal fan dapat dilihat pada gambar 2.2.

(a) (b)

(c) (d) (e)

Gambar 2.2. Lima jenis blade centrifugal fan

Keterangan gambar :

a. Forward curve fan, memiliki kecepatan putar yang sangat rendah untuk mengalirkan sejumlah udara serta bentuk lengkungan blade menghadap arah putaran, sehingga kurang efisien dibandingkan tipe air foil dan backward inclined. Fan jenis ini biasanya diaplikasikan untuk sistem pemanas bertekanan rendah, ventilasi, dan air conditioning

digunakan untuk pemindahan bahan dan industri yang membutuhkan fan dengan tekanan di atas menengah.

c. Radial tip fan, lebih efisien dibandingkan fan tipe radial blade yang di desain tahan terhadap keausan dan aliran udara yang erosif.

d. Backward-inclined fan memiliki blade yang lurus dengan ketebalan tunggal. Fan ini diaplikasikan pada sistem pemanas, ventilasi, air conditioning dan industri dimana blade akan mengalami lingkungan yang korosif dan lingkungan yang erosif.

e. Air foil fan adalah tipe centrifugal fan yang dikembangkan untuk memperoleh efisiensi tinggi. Fan ini diaplikasikan pada sistem pemanas, ventilasi, air conditioning dan udara bersih industri dimana penghematan energi sangatlah penting.

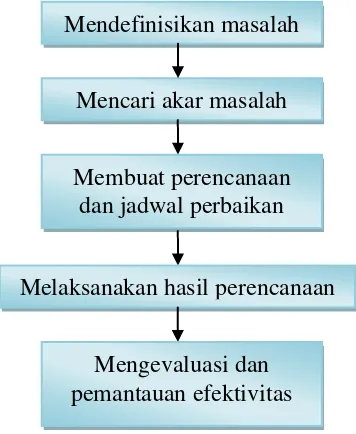

2.2Root Cause Analysis (RCA)

RCA adalah salah satu tool continuous improvement dan metode problem solving yang bertujuan untuk mengidentifikasi akar dari masalah tertentu yang muncul pada sistem atau proses. RCA dapat diarahkan kepada banyak tujuan yang spesifik, para praktisi continuous improvement merumuskan lima pendekatan dasar yang dapat dilakukan dengan RCA, mereka adalah [11]. 1. RCA satefy-based: merupakan usaha identifikasi permasalahan yang

berkaitan dengan keselamatan, RCA dilakukan dengan analisa kecelakaan yang pernah terjadi dan penyebab-penyebabnya, untuk meningkatkan kesehatan dan keselamatan pekerja.

2. RCA production-based: berasal dari konsep quality control untuk manufaktur, RCA produksi fokus kepada analisa penyebab cacat dan masalah yang terjadi pada proses produksi mencakup mesin, operator, dan peralatan.

4. RCA failure-based: berasal dari praktek failure analysis yang dilakukan pada proses engineering dan maintenance, bertujuan untuk mengetahui akar masalah yang menjadi penyebab masalah pada kedua proses tersebut. 5. RCA systems-based: ini adalah pendekatan gabungan yang merangkul pendekatan-pendekatan RCA yang lain, dengan konsep-konsep yang diadaptasi dari berbagai sudut pandang, seperti change management, risk management dan systems analysis.

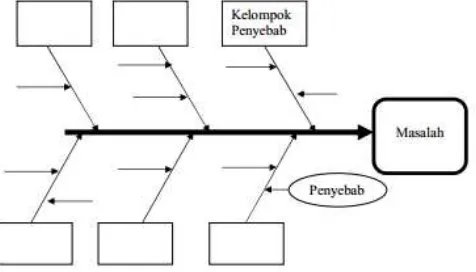

Gambar 2.3 Diagram Root Cause Analysis

2.3Fishbone Diagram

2.3.1 Konsep dan Pengertian Diagram Tulang Ikan (Fishbone Diagram)

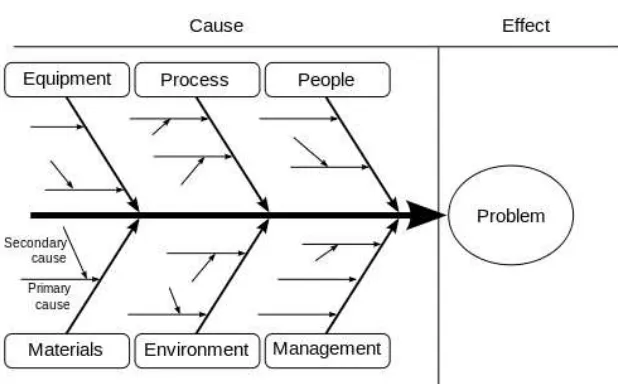

Fishbone Diagram (Diagram Tulang Ikan) merupakan konsepanalisis sebab akibat yang dikembangkan oleh Dr. Kaoru Ishikawa untukmendeskripsikan suatu permasalahan dan penyebabnya dalam sebuahkerangka tulang ikan. Fishbone Diagrams juga dikenal dengan istilahdiagram Ishikawa, yang diadopsi dari nama seorang ahli pengendali statistik dari Jepang, yang menemukan dan mengembangkan diagram inipada tahun 1960-an. Diagram ini pertama kali digunakan oleh Dr. KaoruIshikawa untuk manajemen kualitas di perusahaan Kawasaki, yangselanjutnya diakui sebagai salah satu pioner pembangunan dari prosesmanajemen modern.

Mendefinisikan masalah

Mencari akar masalah

Membuat perencanaan dan jadwal perbaikan

Melaksanakan hasil perencanaan

Watson (2004) dalam Illie G. Dan Ciocoiu C.N. (2010)mendefinisikan diagram Fishbone sebagai alat (tool) yangmenggambarkan sebuah cara yang sistematis dalam memandang berbagaidampak atau akibat dan penyebab yang membuat atau berkontribusi dalamberbagai dampak tersebut. Oleh karena fungsinya tersebut, diagram inibiasa disebut dengan diagram sebab-akibat.Illie G. Dan Ciocoiu C.N (2010) mengutip dari Basic Tools forProcess Improvement (2009) bahwa diagram Fishbone (Ishikawa) padadasarnya menggambarkan sebuah model sugestif dari hubungan antarasebuah kejadian (dampak) dan berbagai penyebab kejadiannya. Strukturdari diagram tersebut membantu para pengguna untuk berpikir secarasistematis. Beberapa keuntungan dari konstruksi diagram tulang ikanantara lain membantu untuk mempertimbangkan akar berbagai penyebabdari permasalahan dengan pendekatan struktur, mendorong adanyapartisipasi kelompok dan meningkatkan pengetahuan anggota kelompokterhadap proses analisis penyebab masalah, dan mengidentifikasi wilayah dimana data seharusnya dikumpulkan untuk penelitian lebih lanjut.

Fishbone Diagram

Gambar 2.4 Fishbone Diagram (Diagram Tulang Ikan)

berbagai garis sub penyebab permasalahan. Diagram ini dapatdigunakan juga untuk mempertimbangan risiko dari berbagai penyebabdan sub penyebab dari dampak tersebut, termasuk risikonya secara global.

2.3.2 Tujuan Diagram Tulang Ikan (Fishbone Diagrams)

Fishbone Diagrams (Diagram Tulang Ikan) adalah diagram sebab-akibat yang dapat digunakan untuk mengidentifikasi potensi masalahkinerja. Diagram tulang ikan menyediakan struktur untuk diskusikelompok sekitar potensi penyebab masalah tersebut. Tujuan utama daridiagram tulang ikan adalah untuk menggambarkan secara grafik carahubungan antara penyampaian akibat dan semua faktor yang berpengaruhpada akibat ini. Fishbone Diagrams adalah alat analisis yang menyediakan carasistematis melihat efek dan penyebab yang membuat atau berkontribusiterhadap efek tersebut. Karena fungsi diagram Fishbone, dapat disebutsebagai diagram sebab-akibat (Watson, 2004). Fungsi dasar diagram5tulang ikan adalah untuk mengidentifikasi dan mengorganisasi penyebab-penyebab yang mungkin timbul dari suatu efek spesifik dan kemudianmemisahkan akar penyebabnya.

2.3.3 Manfaat Diagram Tulang Ikan (Fishbone Diagrams)

Dengan adanya diagram tulang ikan ini sebenarnya memberibanyak sekali keuntungan bagi dunia bisnis. Selain memecahkan masalahkualitas yang menjadi perhatian penting perusahaan, masalah-masalahklasik yang dapat diselesaikan di industri antara lain:

a. Keterlambatan proses produksi.

b. Tingkat defect (cacat) produk yang tinggi. c. Mesin produksi yang sering mengalami masalah.

d. Output lini produksi yang tidak stabil yang berakibat kacaunya rencanaproduksi.

Namun, pada dasarnya diagram tulang ikan dapat dipergunakan untuk kebutuhan-kebutuhan berikut:

1. Membantu mengidentifikasi akar penyebab masalah dari suatumasalah.

2. Membantu membangkitkan ide-ide untuk solusi suatu masalah. 3. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut. 4. Mengidentifikasi tindakan untuk menciptakan hasil yang diinginkan. 5. Membuat issue secara lengkap dan rapi.

6. Menghasilkan pemikiran baru.

Beberapa manfaat lainnya dari membangun diagram tulang ikan adalah membantu menentukan akar penyebab masalah atau karakteristikkualitas menggunakan pendekatan terstruktur, mendorong partisipasikelompok dan memanfaatkan pengetahuan kelompok proses, sertamengidentifikasi area dimana data harus dikumpulkan untuk studi lebihlanjut (Balanced Scorecard Institute, 2009).

2.3.4 Langkah-Langkah Pembuatan Diagram Tulang Ikan (FishboneDiagrams) Diagram tulang ikan atau sebab akibat merupakan pendekatan terstruktur yang memungkinkan dilakukan suatu analisis lebih terperincidalam menemukan penyebab-penyebab suatu masalah, ketidaksesuaian,dan kesenjangan yang ada (Gasversz (1997: 112)). Terdapat 6 langkahyang harus dilakukan dalam melakukan analisis dengan diagram tulangikan yaitu: 1) Menyepakati permasalahan utama yang terjadi dan diungkapkanbahwa masalah tersebut merupakan suatu pernyataan masalah(problem statement).

Masalah merupakan perbedaan antara kondisi yang ada dengankondisi yang diinginkan (W. Pounds, 1969 dalam Robbins danCoulter, 2012). Pada langkah pertama ini, harus dilakukan kesepakatanterhadap sebuah pernyataan masalah (problem statement).

Pernyataanmasalah tersebut kemudian diinterpretasilan sebagai “effect” atausecara visual dalam fishbone seperti “kepala ikan”.

danmenggambar sebuah kotak yang mengelilingi tulisan pernyataanmasalah tersebut dan membuat panah horizontal panjang menuju kearah kotak.

Gambar 2.5 Kesepakatan permasalahan utama

2) Mengidentifikasi penyebab masalah yang mungkin.

Identifikasi ini dilakukan dengan metode brainstorming.Menurut Scarvada (2004), penyebab permasalahan dapatdikelompokkan dalam enam kelompok yaitu materials (bahan baku),machines and equipment (mesin dan peralatan), manpower (sumberdaya manusia), methods (metode), mother nature/environment(lingkungan), dan measurement (pengukuran). Gaspersz dan Fontana(2011) mengelompokkan penyebab masalah menjadi tujuh yaitumanpower (SDM), machines (mesin dan peralatan), methods (metode),materials (bahan baku), media, motivation (motivasi), dan money(keuangan). Kelompok penyebab masalah ini ditempatkan di DiagramFishbone pada sirip ikan. Pada tahap kedua ini, dilanjutkan denganpengisian penyebab masalah yang disepakati seperti pada gambarberikut:

3) Identifikasi kategori penyebab.

Dimulai dari garis horizontal utama, membuat garis diagonalyang menjadi cabang. Setiap cabang mewakili sebab utama darimasalah yang ditulis. Sebab ini diinterpretasikan sebagai cause, secaravisual dalam fishbone seperti tulang ikan. Kategori sebab utamamengorganisasikan sebab sedemikian rupa sehingga masuk akaldengan situasi. Kategori-kategori ini antara lain:

a. Kategori 6M yang biasa digunakan dalam industri manufaktur: 1. Machine (mesin atau teknologi)

2. Method (metode atau proses)

3. Material (termasuk raw material, consumption, dan informasi) 4. Man Power (tenaga kerja atau pekerjaan fisik) / Mind

Power(pekerjaan pikiran: kaizen, saran, dan sebagainya) 5. Measurement (pengukuran atau inspeksi)

6. Milieu / Mother Nature (lingkungan)

b. Kategori 8P yang biasa digunakan dalam industri jasa: 1. Product (produk/jasa)

2. Price (harga) 3. Place (tempat)

4. Promotion (promosi atau hiburan) 5. People (orang)

6. Process (proses)

7. Physical Evidence (bukti fisik)

8. Productivity & Quality (produktivitas dan kualitas) c. Kategori 5S yang biasa digunakan dalam industri jasa:

Kategori di atas hanya sebagai saran, bisa digunakan kategorilain yang dapat membantu mengatur gagasan-gagasan. Jumlah kategoribiasanya sekitar 4 sampai dengan 6 kategori.

4) Menemukan sebab potensial

Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming. Saat sebab-sebab dikemukakan, tentukan bersama-sama dimana sebab tersebut harus ditempatkan dalam fishbone diagram, yaitu tentukan dibawah kategori yang mana gagasan tersebut harus ditempatkan. Sebab-sebab ditulis dengan garis horizontal

sehingga banyak “tulang” kecil keluar dari garis diagonal.

Pertanyakan kembali “Mengapa sebab itu muncul?” sehingga “tulang”lebih kecil (sub-sebab) keluar dari garis horizontal tadi. Satu sebabbisa ditulis di beberapa tempat jika sebab tersebut berhubungan denganbeberapa kategori.

5) Mengkaji kembali

Setelah menemukan penyebab potensial dari setiap penyebabyang mungkin, kemudian dikaji kembali urutan penyebab hinggaditemukan akar penyebabnya. Setelah itu tempatkan akar penyebabmasalah tersebut pada cabang yang sesuai dengan kategori utamasehingga membentuk seperti tulang-tulang kecil dari ikan. Selanjutnya adalah menginterpretasikan dan mengkaji kembali diagram sebabakibat tersebut mulai dari masalah awal hingga ditemukannya akarpenyebab tersebut.

6) Mencapai kesepakatan

mengimplementasikan tindakan korektif, sertamemonitor hasil-hasil untuk menjamin bahwa tindakan korektif yangdilakukan itu efektif dengan hilangnya penyebab masalah yangdihadapi.

Gasversz (1997, 112:114) juga mengungkapkan tentang 7 langkahpenggunaan diagram Fishbone yaitu:

1. Dapatkan kesepakatan tentang masalah yang terjadi dan diungkapkanmasalah itu sebagai suatu pertanyaan masalah (problem question).

2. Bangkitkan sekumpulan penyebab yang mungkin, denganmenggunakan teknik brainstorming atau membentuk anggota tim yangmemiliki ide-ide berkaitan dengan masalah yang sedang dihadapi.

3. Gambarkan diagram dengan pertanyaan masalah ditempatkan pada sisikanan (membentuk kepala ikan) dan kategori utama seperti material,metode, manusia, mesin, pengukuran, dan lingkungan ditempatkanpada cabang-cabang utama (membentuk tulang-tulang besar dari ikan).Kategori utama ini bisa diubah sesuai dengan kebutuhan.

4. Tetapkan setiap penyebab dalam kategori utama yang sesuai denganmenempatkan pada cabang yang sesuai.

5. Untuk setiap penyebab yang mungkin, tanyakan ”mengapa?” untukmenemukan akar penyebab, kemudian daftarkan akar-akar penyebabmasalah itu pada cabang-cabang yang sesuai dengan kategori utama(membentuk tulang-tulang kecil dari ikan). Untuk menemukan akarpenyebab, kita dapat menggunakan teknik bertanya 5W.

7. Terapkan hasil analisis dengan menggunakan diagram sebab-akibat itudengan cara mengembangkan dan mengimplementasikan tindakankorektif, serta memonitor hasil-hasil untuk menjamin bahwa tindakankorektif yang dilakukan itu efektif karena telah menghilangkan akarpenyebab dari masalah yang dihadapi.

2.3.5 Kelebihan dan Kekurangan Diagram Tulang Ikan (FishboneDiagrams) Kelebihan Fishbone diagrams adalah dapat menjabarkan setiapmasalah yang terjadi dan setiap orang yang terlibat di dalamnya dapatmenyumbangkan saran yang mungkin menjadi penyebab masalah tersebut.Sedangkan kekurangan Fishbone diagrams adalah opinion based on tooldan didesain membatasi kemampuan tim/pengguna secara visual dalam menjabarkan

masalah yang mengunakan metode “level why” yang dalam,

kecuali bila kertas yang digunakan benar-benar besar untuk menyesuaikandengan kebutuhan tersebut. Serta biasanya voting digunakan untukmemilih penyebab yang paling mungkin yang terdaftar pada diagramtersebut.

2.4Analisa Getaran

Analisa getaran merupakan salah satu alat yang sangat bermanfaat sebagai prediksi awal terhadap adanya masalah pada mekanikal, elektrikal dan proses pada peralatan, mesin-mesin dan sistem proses yang kontinu di pabrik. Sehingga analisa getaran saat ini menjadi pilihan teknologi predictive maintenance yang paling sering digunakan [2].

2.4.1 Karakteristik Getaran

Getaran secara teknis didefenisikan sebagai gerak osilasi dari suatu objek terhadap posisi objek awal/diam. Gerakan massa dari posisi awal menuju atas dan bawah lalu kembali ke posisi semula, dan akan melanjutkan geraknya disebut sebagai satu siklus getar. Waktu yang dibutuhkan untuk satu siklus disebut sebagai periode getaran. Jumlah siklus pada suatu selang waktu tertentu disebut sebagai frekuensi getaran [3].

Perpindahan (displacement) mengindikasikan berapa jauh suatu objek bergetar, kecepatan (velocity) mengindikasikan berapa cepat objek bergetar dan percepatan (acceleration) suatu objek bergetar terkait dengan gaya penyebab getaran.

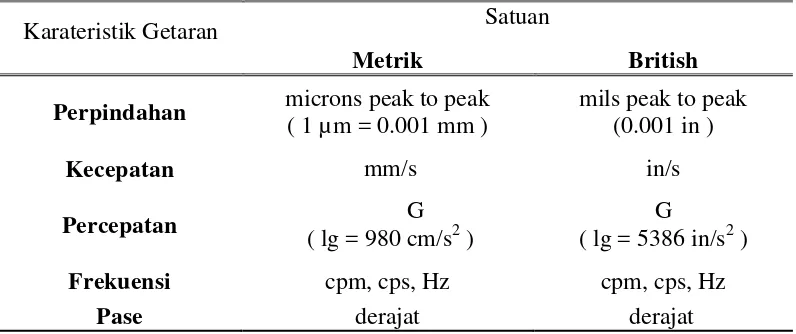

Tabel 2.1 Karakteristik dan satuan getaran

Karateristik Getaran Satuan

Metrik British

Perpindahan microns peak to peak ( 1 µm = 0.001 mm )

mils peak to peak (0.001 in )

Kecepatan mm/s in/s

Percepatan G

( lg = 980 cm/s2 )

G

( lg = 5386 in/s2 )

Frekuensi cpm, cps, Hz cpm, cps, Hz

Pase derajat derajat

(Sumber: Maintenance Engineering Handbook, Mobley, 2008)

2.4.2 Parameter Pengukuran

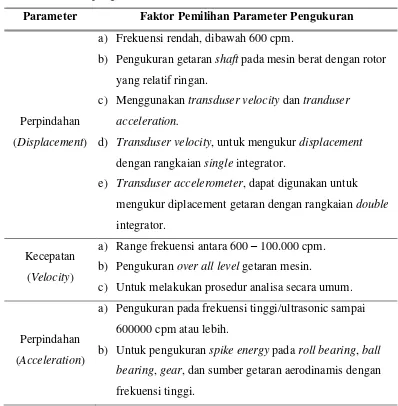

Tabel 2.2Parameter pengukuran

Parameter Faktor Pemilihan Parameter Pengukuran

Perpindahan (Displacement)

a) Frekuensi rendah, dibawah 600 cpm.

b) Pengukuran getaran shaft pada mesin berat dengan rotor yang relatif ringan.

c) Menggunakan transduser velocity dan tranduser acceleration.

d) Transduser velocity, untuk mengukur displacement dengan rangkaian single integrator.

e) Transduser accelerometer, dapat digunakan untuk mengukur diplacement getaran dengan rangkaian double integrator.

Kecepatan (Velocity)

a) Range frekuensi antara 600 – 100.000 cpm. b) Pengukuran over all level getaran mesin.

c) Untuk melakukan prosedur analisa secara umum.

Perpindahan (Acceleration)

a) Pengukuran pada frekuensi tinggi/ultrasonic sampai 600000 cpm atau lebih.

b) Untuk pengukuran spike energy pada roll bearing, ball bearing, gear, dan sumber getaran aerodinamis dengan frekuensi tinggi.

(Sumber : http://vibrasi.wordpress.com/category/teori-vibrasi)

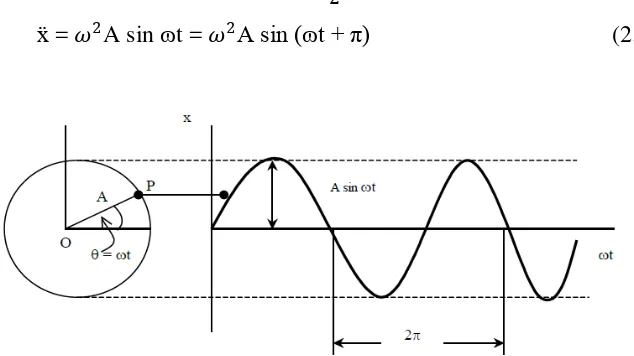

2.4.3 Gerak Harmonik

Gerak osilasi dapat berulang secara teratur. Jika gerak itu berulang dalam selang waktu yang sama, maka geraknya disebut gerak periodik. Waktu

pengulangan τ disebut dengan periode osilasi dan kebalikannya, f = 1/τ disebut frekuensi. Jika gerak dinyatakan dalam fungsi waktu x(t), maka setiap gerak periodik harus memenuhi hubungan (t) = x(1 + τ)[5]. Secara umum, gerak harmonik dinyatakan dengan persamaan:

x = A sin 2π

Dimana A adalah amplitudo osilasi yang diukur dari posisi setimbang massa,

dan τ adalah periode dimana gerak diulang pada t = τ. Gerak harmonik sering dinyatakan sebagai proyeksi suatu titik yang bergerak melingkar dengan kecepatan tetap pada suatu garis lurus. Dengan kecepatan sudut garis OP

sebesar ω, perpindahan simpangan x dapat dituliskan sebagai:

x = A sin ɷt (2.2)

Besaran ω biasanya diukur dalam radian per detik dan disebut frekuensi lingkaran. Oleh karena gerak berulang dalam 2π radian, maka didapat hubungan:

ɷ = 2� = 2πf

f= ɷ

2π

(2.3)

dengan τ dan f adalah periode dan frekuensi gerak harmonik bertuturt-turut dan biasanya diukur dalam detik dan siklus perdetik.Kecepatan dan percepatan gerak harmonik dapat diperoleh secara mudah dengan diferensiasi simpangan gerak harmonik. Dengan menggunakan notasi titik untuk turunannya, maka didapat:

ẋ = ɷA cos ɷt = ɷA sin (ɷt + �

2) (2.4)

ẍ = �2A sin ɷt = �2A sin (ɷt + π) (2.5)

2.4.4 Gerak Periodik

Getaran mesin pada umumnya memiliki beberapa frekuensi yang muncul bersama-sama. Gerak periodik dapat dihasilkan oleh getaran bebas sistem dengan banyak derajat kebebasan, dimana getaran pada tiap frekuensi natural memberi sumbangannya. Getaran semacam ini menghasilkan bentuk gelombang kompleks yang diulang secara periodik seperti ditunjukkan pada Gambar 2.7.

Gerak harmonik pada Gambar 2.8 dapat dinyatakan dalam deretan sinus dan cosinus yang dihubungkan secara harmonik. Jika x (t) adalah fungsi periodik dengan periode , maka fungsi ini dapat dinyatakan oleh deret Fourier [6] sebagai:

x(t) =1

2 0+ 1 �1 + 2 �2 …+ �

+ 1 �1 + 1 �2 …+ � (2.6)

Dengan

�

1=

2��

� = 2�1

Gambar 2.8 Gerak periodik gelombang sinyal segiempat dan Gelombang pembentuknya dalam domain waktu

Pada gelombang segiempat berlaku x(t) = ± X pada t =0, dan t =τ, dan seterusnya. Deret ini menunjukkan nilai rata-rata dari fungsi yang diskontinu. Untuk menentukan nilai koefisien n a dan n b , kedua ruas persamaan (2.6) dengan cosωt dan sin ωt , kemudian setiap suku diintegrasi untuk lama perioda

cos� cos�

Dari persamaan (2.7), maka untuk m = n, diperoleh hasil = 1

Persamaan deret Fourier berdasarkan nilai gelombang empat persegi: x(t) = X untuk 0 < t <τ/2

dan x(t) = −X untuk τ/2 < t <τ

Maka koefisien dan dapat dihitung, sebagai berikut:

=

�1Akan menghasilkan nilai = 0 untuk n bilangan genap, dan = 4X/�

2 untuk n

bilangan ganjil. Sehingga deret Fourier untuk gelombang empat persegi menjadi :

2.4.5 Getaran Bebas (Free Vibration)

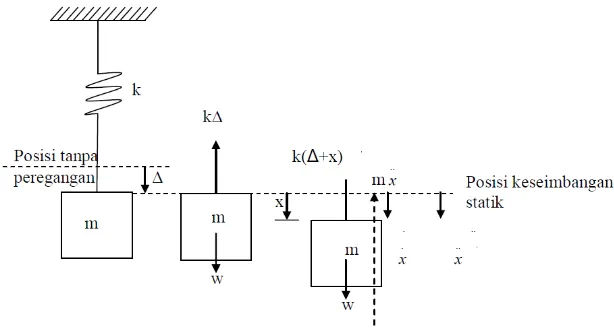

Perhatikan gerak dari sebuah elemen yang ditempatkan pada sebuah pegas seperti diillustrasikan dalam gambar 2.9 yang menunjukkan sebuah jarak kecil x dari posisi kesetimbangannya. Persamaan diferensial menjabarkan perpindahan elemen setelah dilepaskan yang diperoleh dengan penjumlahan gaya dalam arah vertikal. Aljabar penjumlahan ΣF dengan gaya ke atas (+) adalah:

Gambar 2.9Sistem massa pegas dan diagram benda bebas

Hukum Newton kedua adalah dasar pertama untuk meneliti gerak system seperti ditunjukkan pada gambar 2.9 dimana gaya statik ∆ dan gaya pegas k∆ adalah sama dengan gaya beratW yang bekerja pada massa m:

Gerak statik: k∆ = W = m.g (2.11)

k∆- W = 0

Gerak dinamik: mẍ + k(∆+x) – w = 0 (2.12)

dimana menghasilkan persamaan diferensial untuk gerak, karena k∆= W dan

menggunakan ẍ = a yang merupakan turunan kedua dari x terhadap waktu[7].

mẍ + kx = 0 (2.13)

Persamaan 2.13 merupakan persamaan gerak getar bebas tanpa peredaman, selanjutnya diubah menjadi:

ẍ + � �2 = 0,

ω

n = (2.14)Solusi dari persamaan (2.14) :

x = Aest ẋ = sAest

Substitusi (2.14) ke (2.15) est (s2 + �2 =0) s1 = iωn

s2 = -iωn Sehingga: x = A1

e

s1t

+ A2

e

s2t

= A1

e

iωnt

+ A2

e

–iωnt (2.16)

Ingat:

e

iq = cos q + i sin qe

–iq = cos q - i sin q Persamaan (2.16) menjadix = A1 (cos ωnt + isin ωnt) + A2 (cos ωnt - isin ωnt) = (A1 + A2) cos ωnt + i(A1 - A2) sin ωnt

= A cosωnt + B cosωnt (2.17)

Kondisi pada t=0, x(0)=X0 sedangkan v(0)=V0

x = A cosωnt + B cosωnt

v = ẋ = -ωnA sinωnt + ωnB cosωnt pada t = 0

B = 0, ωnA = V0

A = V0

ωn

x = V0

ωnsin ωnt

x = A sin ωnt

Persamaan ini merupakan persamaan diferensial linier dimana solusinya dapat ditemukan sebagai berikut.

x = Asin ɷt (2.18)

substitusi persamaan (2.13) dan (2.18) ke persamaan (2.19) sehingga: dalam penelitian ini adalah ISO 10186-1:1995(E). Standard ini dapat digunakan untuk menentukan tingkat getaran yang dapat diterima bagi berbagai kelas permesinan. Dengan demikian, untuk menggunakan standard ini, pertama-tama perlu mengklasifikasikan permesinan yang akan diuji sesuai Tabel 2.3 yang menunjukkan pedoman bagi kelayakan permesinan ISO 10186-1:1995(E).[8]

Dengan membaca Tabel 2.3 dapat mengkaitkan kondisi kerusakan permesinan dengan getaran sebagai monitoring perawatan berbasis kondisi. Standar yang digunakan adalah parameter kecepatan (rms) untuk mengindikasikan kerusakan. Huruf A,B,C,D seperti terlihat pada Tabel 2.3. mengklasifikasikan tingkat keparahan sesuai dengan kelas permesinan, sebagai berikut:

1. Zona A

Zona hijau, getaran dari mesin sangat baik dan dibawah getaran yang diizinkan.

2. Zona B

Zona kuning, getaran dari mesin baik dan dapat dioperasikan karena masih dalam batas yang diizinkan.

3. Zona C

Zona orange, getaran dari mesin dalam batas toleransi dan hanya dioperasikan dalam waktu terbatas.

4. Zona D

Zona merah, getaran dari mesin dalam batas berbahaya dan kerusakan dapat terjadi padamesin.

5. Kelas I

Bagian mesin secara integral dikaitkan sebagai permesinan lengkap dalam kondisi pengoperasian normal (motor listrik sampai 15 kW).

6. Kelas II

Peralatan permesinan berukuran sedang (motor listrik dengan output 15-75 kW) tanpa fondasi khusus, mesin terpasang mati (hingga 300 kW) dengan fondasi khusus.

7. Kelas III

Mesin dengan penggerak utama yang lebih besar dan mesin-mesin besar

lainnya dengan rotating masses terpasang mati pada fondasi padat dan fondasi berat yang indikatornya sulit bagi penjalaran getaran.

8. Kelas IV

mudah bagi pengukuran getaran (sebagai contoh: turbo generator terutama dengan substruktur yang ringan).

2.5 Maintenance

Untuk memperpanjang umur pakai suatu peralatan dapat dilakukan dengan perbaikan berkala atau perawatan yang sering disebut maintenance. Maintenance dapat diartikan sebagai kegiatan memelihara atau menjaga fasilitas maupun peralatan dan mengadakan perbaikan yang diperlukan agar fasilitas atau peralatan tersebut memiliki lifetime atau waktu operasi yang maksimal. Maintenance juga merupakan suatu fungsi dalam suatu perusahaan yang tidak kalah penting dibanding fungsi-fungsi lain seperti produksi karena fungsi-fungsi tersebut yang saling berkaitan untuk memenuhi tujuan perusahaan itu. [9]

2.5.1 Breakdown Maintenance

Breakdown maintenance atau “run to failure maintenance” adalah kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya kerusakan pada perlatan sehingga tidak dapat berfungsi dengan baik atau gagal beroperasi. Breakdown maintenance sering disebut dengan service (perbaikan) atau reparasi.

2.5.2 Preventive Maintenance

Preventive maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan yang tidak terduga dan menemukan kondisi yang dapat menyebabkan peralatan produksi mengalami kerusakan saat digunakan. Selain itu, preventive maintenance merupakan manajemen pemeliharaan yang dilakukan secara periodik pada peralatan seperti inspeksi, lubrikasi, dan penyetelan.

2.5.3 Predictive Maintenance

Peralatan khusus yang biasanya digunakan misalnya analisis getaran, infra merah, thermographs (alat pengukur panas) atau deteksi ultrasonic.

Predictive maintenance merupakan suatu proses pemeliharaan berdasarkan pendekatan pada pengukuran kondisi peralatan, dengan menilai apakah suatu peralatan akan gagal selama beberapa periode masa yang akan datang dan kemudian mengambil tindakan untuk menghindari konsekuensi dari kegagalan itu.

2.5.4 Condition Monitoring