AUTO PULLING JIG RESISTOR MENGGUNAKAN

PLC OMRON CPM2C

TUGAS AKHIR

Oleh:

FANSIYUS SAMOSIR

NIM: 4211311028

PROGRAM STUDI TEKNIK ELEKTRONIKA

JURUSAN TEKNIK MEKATRONIKA

POLITEKNIK NEGERI BATAM

2017

AUTO PULLING JIG RESISTOR MENGGUNAKAN PLC

OMRON CPM2C

TUGAS AKHIR

Oleh :

FANSIYUS SAMOSIR

4211311028

Disususn untuk memenuhi salah satu syarat kelulusan Program Diploma IV

Program Studi Teknik Mekatronika Politeknik Negeri Batam

PROGRAM STUDI TEKNIK MEKATRONIKA POLITEKNIK NEGERI BATAM

AUTO PULLING JIG RESISTOR MENGGUNAKAN PLC OMRON CPM2C

Nama Mahasiswa : Fansiyus Samosir

NIM : 4211311028

Pembimbing I : Nadhrah Wivanius, S.Si.,M.Si.

Pembimbing II : Ridwan, S.ST.

Email :[email protected]

ABSTRAK

Untuk mencegah diketemukannya resistor putus oleh pelanggan perusahaan, maka sebuah mesin pulling jig resistor dibuat untuk menguji kekuatan tarik dari kedua kaki sebelum produk dijual. Penelitian ini bertujuan, menerapkan sifat peregangan pegas yang digunakan oleh mesin sebagai alat untuk megukur nilai tegangan tarik suatu kaki resistor. Kekuatan peregangan pegas dibatasi untuk menghindari kelebihan tarik yaitu antara 0.2 kgf hingga 15.9 kgf dan pulling force gauge digunakan sebagai alat pengukur. Kecepatan produksi mesin di awal yang masih menggunakan operator adalah 1.8 detik, dirubah menjadi mesin yang dapat menghasilkan setiap produk resistor, dalam waktu 0.8 detik. Hal ini yang menjadikan mesin beroperasi secara auto, sehingga mekanik mesin dimodifikasi dengan menambahkan motor stepper. Unit pegas penarik juga dimodifikasi sehingga peregangan pegas dapat diatur sampai memenuhi 1.1 kgf. Pegas dikoordinasikan dengan inductive proximity sensor. Sehingga ketika sebuah resistor ditarik dengan force 1.1 kg putus, maka sensor akan mengirim sinyal ke unit pengontrolan dalam hal ini PLC CPM2C, selanjutnya dirubah menjadi keluaran untuk mengaktifkan lampu indikator sebagai alarm. Selama beroperasi mesin akan menghitung jumlah produk yang dihasilkan dan ditampilkan di display counter.

AUTO PULLING JIG RESISTOR USING OMRON CPM2C PLC

Nama Mahasiswa : Fansiyus Samosir

NIM : 4211311028

Pembimbing I : Nadhrah Wivanius, S.Si.,M.Si.

Pembimbing II : Ridwan, S.ST.

Email :[email protected]

Abstract

To prevent the discovery of resistors break by company’s customers, a pulling jig resistor machine is designed to test the tensile strength of both resistor’s lead pin before they going to be sold. This study aims to apply the spring stretching principle that used by machine as a tool to measure tensile stress value of resistor lead. Strength of the spring stretching is limited to avoid the excess tensile between 0.2 kgf to 15.9 kgf and used pulling force as a gauge. The production speed of the machine at the beginning that still uses the operator is 1.8 seconds, transformed be a machine that has ability to produce each resistor, within 0.8 seconds. This condition makes the machine operate automatically, so the mechanical modified by adding a stepper motor. Bracket installation of spring unit is also modified so that the tensile stretch, can be adjusted until get 1.1 kgf. The spring is coordinated with an inductive proximity sensor. So when a resistor is pulled by 1.1 kgf break out, the sensor will send a signal to the control unit in this case the CPM2C PLC, then converted become an output to enable the indicator light as alarm. During operation the machine will count the number of products produced and displayed on the display counter.

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Kuasa penulis panjatkan, atas karunia dan anugerah-Nyalah penulis dapat menyelesaikan tugas akhir dengan judul :

AUTO PULLING JIG RESISTOR MENGGUNAKAN PLC OMRON CPM2C

Tugas akhir ini merupakan persyaratan lulus yang harus ditempuh oleh setiap mahasiswa Diploma IV Program Studi Teknik Mekatronika Politeknik Negeri Batam dalam menempuh gelar S.Tr. Mektronika.

Penulis menyadari terlaksananya tugas akhir ini tidak terlepas dari bantuan dan bimbingan dari berbagai pihak yang ikut mendukung penulis untuk menyelesaikan laporan tugas akhir ini. Sehubungan dengan hal tersebut, penulis menyampaikan terima kasih kepada :

1. Tuhan Yang Maha Kuasa yang telah memberikan segalanya.

2. Orang tua dan keluarga yang telah memberikan motivasi, dukungan batin dan materi sehingga penulis dapat menyelesaikan proyek akhir ini dengan baik.

3. Bapak Dr. Priyono Eko Sanyoto selaku Direktur Politeknik Negeri Batam.

4. Bapak Abdullah Sani,S.ST.,M.Sc selaku Ketua Program Studi Teknik Elektronika. 5. Bapak Heru Wijanarko,S.T.,M.Sc selaku Ketua Program Studi Teknik

Mekatronika.

6. Ibu Nadhrah Wivanius, S.Si.,M.Si sebagai dosen pembimbing I atas segala bantuan dan kesabaran dalam memberikan bimbingan, arahan, dan masukan-masukan bagi penulis disetiap kesempatan dan telah menjadi orang tua penulis selama mengerjakan tugas akhir ini.

7. Bapak Ridwan, S.ST selaku dosen pembimbing II atas segala arahan dan masukan-masukan bagi penulis disetiap kesempatan dan telah menjadi orang tua penulis selama mengerjakan tugas akhir ini.

8. Seluruh dosen-dosen Teknik Elektronika yang telah dengan tulus membantu penulis dalam tugas akhir ini.

9. Teman-teman seperjuangan kelas atas motivasi dan semangat demi tercapainya tugas akhir ini dengan lancar. Mungkin diantara kita terdapat kegagalan, tetapi ingatlah kegagalan adalah kesuksesan yang tertunda.

10. Supervisor saya di PT.PANASONIC BATAM yang mendorong saya untuk menyelesaikan tugas akhir ini dengan baik.

11. Rekan-rekan kerja di PT.PANASONIC BATAM ikut serta memberi semangat dan motivasi untuk penyelesaian tugas akhir ini.

Penulis sadar masih banyak kekurangan yang terdapat pada laporan tugas akhir ini. Oleh karena itu saran dan kritik yang membangun penulis harapkan dari semua kalangan.

Akhir kata, semoga tugas akhir ini dapat bermanfaat bagi pembaca dan pemerhati teknik.

Batam, 17 Mei 2017

DAFTAR ISI

PERNYATAAN KEASLIAN TUGAS AKHIR ...i

LEMBAR PENGESAHAN... ii

ABSTRAK ... iii

ABSTRACT ...iv

KATA PENGANTAR...v

DAFTAR ISI ... vii

DAFTAR GAMBAR...ix

DAFTAR TABEL ...x

BAB 1 PENDAHULUAN...1

1.1 Latar Belakang Masalah ...1

1.2 Perumusan Masalah ...2

1.3 Batasan Masalah ...2

1.4 Tujuan dan Manfaat ...2

1.5 Sistematika Penulisan ...3

BAB 2 DASAR TEORI...4

2.1 Pengujian Kekuatan Tarik Kaki Resistor Dengan Pegas ...4

2.2 Tension Spring ...5

2.3 PLC ...5

2.4 Motor Stepper ...7

2.5 Unit Pengendali Motor Stepper ...9

2.6 Silinder Pneumatik...12

2.7 Proximity Sensor...13

BAB 3 PERANCANGAN SISTEM ...14

3.1 Rancangan Penelitian...14

3.2 Rancangan Perangkat Keras ...15

3.3 Rancangan Perangkat Lunak...17

BAB 4 HASIL DAN ANALISA ...19

4.1 Data Pengujian ...19

4.2 Hasil Pengujian Menggunakan Diagram Timing Chart ...19

4.3 Hasil Pengujian Menggunakan Diagram Stopwatch...22

4.4 Hasil Pengukuran Jarak Proximity Sensor dengan Objek Sensing...23

4.5 Hasi Pengujian Mesin Sebagai Konfirmasi Kekuatan Pegas...24

BAB 5 KESIMPULAN DAN SARAN ...28

5.1 Kesimpulan ...28

DAFTAR PUSTAKA...29 LAMPIRAN ...30

ix

DAFTAR GAMBAR

Gambar 2.1 Resistor Bahan Karbon ...4

Gambar 2.2 Resistor Putus ...4

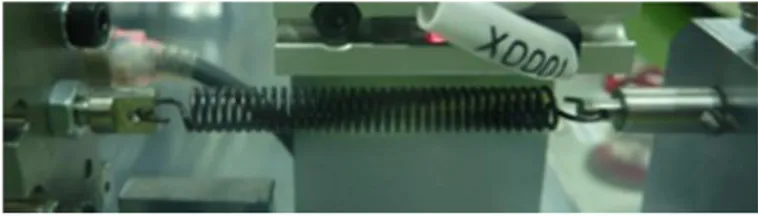

Gambar 2.3 Misumi Tension Spring ...5

Gambar 2.4 Block Diagram PLC ...6

Gambar 2.5 PLC Micro Omron type CPM2C ...7

Gambar 2.6 Diagram Motor Langkah (Stepper) ...7

Gambar 2.7 Vexta Motor Stepper ...9

Gambar 2.8 Vexta Driver dan SG8030J ...9

Gambar 2.9 Koneksi Utama PLC, SG8030J, dan Driver Motor...10

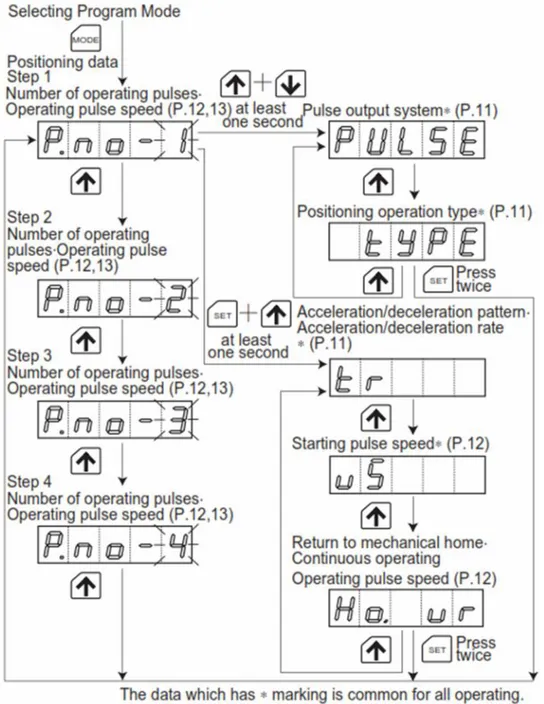

Gambar 2.10 Alur Pengaturan Data Operasi SG8030J ...11

Gambar 2.11 Katup Solenoid Cylinder dan Reed Switch...12

Gambar 2.12 Proximity Sensor...13

Gambar 3.1 Tahapan Penelitian...14

Gambar 3.2 Rancangan Mekanik Mesin ...15

Gambar 3.3 Unit Pengujian Tarik...15

Gambar 3.4 Diagram Kelistrikan AC ...16

Gambar 3.5 Diagram Alur Pemrograman...17

Gambar 4.1 Manual Pulling ...19

Gambar 4.2 Timing Chart Manual Pulling ...20

Gambar 4.3 Timing Chart Auto Pulling ...21

Gambar 4.4 Posisi Sensor...23

Gambar 4.5 Perbandingan Sensing Stainless dan Aluminium ...23

Gambar 4.6 Quality Control Pulling Test ...24

Gambar 4.7 Resistor Kisaran 0.7–1.5 kgf ...25

Gambar 4.8 Resistor Kisaran 0.7–2.5 kgf ...26

DAFTAR TABEL

Tabel 4.1 Data Pengambilan Output Menggunakan Stopwatch ...22

Tabel 4.2 Kelompok Data Pengujian Kekuatan Tarik Resistor 0.7–1.5 kgf ...25

Tabel 4.3 Kelompok Data Pengujian Kekuatan Tarik Resistor 0.7–2.5 kgf ...26

BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Dunia industri manufaktur di zaman ini berkembang sangat pesat. Banyak perusahaan selalu melakukan kegiatan peningkatan secara bertahap dan berkelanjutan agar mampu bersaing di era globalisasi. Sebagai ujung tombak dari sebuah perusahaan departemen produksi memiliki peranan sangat vital dalam mempertahankan eksistensi suatu perusahaan. Oleh sebab itu perlu adanya peningkatan produktivitas dalam hal peralatan dan mesin-mesin yang mendukung proses produksi sebagai salah satu alat dalam memenuhi kepuasan pelanggan.

Dalam dunia industri yang menggunakan mesin-mesin terkadang ditemukan adanya kerusakan atau efisiensi yang menurun pada mesin yang beroperasi, namun masih digunakan karena terbatasnya biaya maupun pengadaan suku cadang yang sudah tidak tersedia di pasaran. Oleh sebab itu tidak jarang suatu perusahaan mengalami kerugian: cacat produk, waktu, bahkan merambat kepada kepercayaan dari pelanggan perusahaan.

Salah satu perusahaan manufaktur yang terkenal di Batam adalah Panasonic. Perusahaan ini bergerak di berbagai bidang produksi komponen elektronika, salah satu contohnya adalah komponen resistor. Dalam proses produksi, Panasonic banyak menggunakan mesin-mesin yang bekerja secara otomatis, dengan jam operasi yang sudah sangat tinggi atau terbilang mesin lama. Sehingga terjadilah suatu produk yang dapat dibilang cacat, hasil proses produksi dari mesin tersebut. Produk cacat yang dimaksud adalah terlepasnya kaki resistor dari bagian utama resistor tersebut. Kaki tersebut merupakan hasil dari proses sebelumnya yang menggunakan mesin pengelasan. Dikarenakan sulitnya melakukan penelitian dari hasil pengelasan, maka dibuatlah suatu mesin pendukung untuk menguji kekuatan dari hasil pengelasan yang dimaksudkan. Pada awalnya, konsep mesin yang dibuat berjalan secara semi auto, yaitu memerlukan seorang operator untuk satu mesin yang bertujuan untuk menggeser rel dari resistor menuju bagian penujian tarik. Namun hal ini sangat tidak efisien dikarenakan memerlukan operator tambahan, selain itu kemampuan produktivitas dari mesin sangat lambat, yaitu 1.8 detik/ produk. Maka dari itu tindakan perbaikan yang diambil adalah dengan membuat sebuah konsep alat yang tidak perlu tenaga tambahan dengan kemampuan produktivitas 0.8 detik/ produk.

1.2 Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan sebelumnya, maka dapat dibuat perumusan masalah sebagai berikut :

1. Bagaimanakah cara mengubah pitch time mesin manual 1.8 detik menjadi

auto 0.8 detik ?

2. Bagaimana cara mengeliminasi resistor dengan kekuatan tarik kurang dari 1.1 kgf ?

3. Bagaimanakah metode pengukuran yang digunakan oleh mesin, untuk melakukan pengujian kekuatan tarik kaki resistor ?

1.3 Batasan Masalah

Batasan masalah untuk tindakan penelitian sangat diperlukan untuk menghindari adanya penyimpangan dari pokok permasalahan selama penelitian berlangsung. Penelitian ini dibatasi dalam lingkup :

1. Pengoperasian mesin dimodifikasi dari manual menjadi auto.

2. Mesin menerapkan prinsip peregangan pegas untuk menentukan baik atau buruknya kualitas kekuatan tarik kaki resistor. Produk dikatakan baik jika force lebih dari 1.1 kg dan buruk jika force kurang dari 1.1 kg.

3. Pegas yang digunakan mampu memberikan 0.2 – 15.9 kgf. Hal ini untuk

menjaga kestabilan pegas jika beroperasi dalam jangka panjang.

4. Beberapa perangkat keras yang digunakan dalam kelistrikan alat ini sudah berupa modul, contohnya power supply, reed switch dan driver stepper motor.

1.4 Tujuan dan Manfaat

Beberapa tujuan dari penelitian tersebut antara lain sebagai berikut :

1. Mengubah kecepatan produksi sebuah mesin pengujian kekuatan tarik kaki resistor dengan cycle time 0.8 detik setiap produk.

2. Membuktikan kekuatan tarik dari kaki resistor mengacu kepada nilai spesifikasi yaitu mengeliminasi kekuatan resistor yang kurang dari 1.1 kgf.

Manfaat dari penelitian tersebut antara lain sebagai berikut :

2. Prinsip operasi mesin manual berubah menjadi beroperasi secara auto dan proses produksi tetap sesuai dengan perencanaan bisnis perusahaan.

1.5 Sistematika Penulisan

Untuk mempermudah dalam pembahasan tugas akhir, penulis akan memberikan

batasan bab demi bab secara sistematis sesuai dengan pokok –permasalahan. Makalah ini

disusun dengan sistematika sebagai berikut:

a. Abstrak yang berisi uraian singkat tentang latar belakang, rumusan dan penyelesaian masalah serta hasi yang diharapkan.

b. BAB I yang berisi latar belakang masalah, rumusan dan batasan masalah serta tujuan dan manfaat yang ingin dicapai.

c. BAB II yang berisi dasar teori, mengenai referensi dan landasan teori yang digunakan untuk mendukung pembuatan alat. Isi dari bab ini meliputi dasar teori pengujian tarik resistor, PLC, motor stepper, dan pneumatik.

d. BAB III yang berisi perancanagan sistem, mengenai penjelasan bagaimana alat akan dibuat.

e. BAB IV yang berisi pemaparan hasil dan analisa dari pengujian alat yang sudah dibuat.

f. BAB V yang berisi kesimpulan yang diambil dari hasil penelitian dan saran yang

berisi berbagai hal yang perlu dilakukan untuk perbaikan dari alat yang dibuat. . g. Daftar pustaka yang berisi daftar pustaka yang digunakan sebagai referensi dari

BAB 2

DASAR TEORI

2.1 Pengujian Kekuatan Tarik Kaki Resistor Dengan Pegas

Resistor merupakan komponen elektronik yang memiliki dua pin dan didesain untuk mengatur tegangan listrik dan arus listrik, dengan resistansi tertentu (tahanan) dapat memproduksi tegangan listrik di antara kedua pin, nilai tegangan terhadap resistansi berbanding lurus dengan arus yang mengalir, berdasarkan hukum Ohm.

Gambar 2.1 Resistor Bahan Karbon

Penelitian ini akan menggunakan resistor berbahan karbon film sebagai komponen dari penelitian, dan memiliki kaki yang direkatkan di kedua sisi body resistor dengan mesin pengelasan otomatis yang bekerja sangat cepat. Karena efisiensi mesin pengelasan yang sudah menurun seiring dengan jam operasi yang tinggi, dapat ditemukan kekuatan hasil pengelasan yang tidak sesuai dengan spesifikasi ( force kurang dari 1kg ).

Gambar 2.2 Resistor Putus

Maka itu diperlukan sebuah mesin, yang dapat menguji kekuatan hasil pengelasan tersebut dengan cara ditarik. Nilai kekuatan tarik akan menggunakan prinsip pegas penarik sebagai titik acuan.

2.2 Tension Spring

Spring yang digunakan adalah tipe WFSP yang diproduksi oleh Misumi. Berdasarkan catalog book Misumi Mechanical Standard Component for Factory Automation halaman

1196, pegas mampu menerima beban minimal 0.2 kgf dan maksimal 15.9 kgf. Artinya sesuai dengan sifat elastisitas pegas dan dikuatkan dengan hukum Hooke, jika suatu benda terkena gaya F, maka bentuk benda itu akan berubah, besar perubahan bentuk benda

(panjang atau lebar) sebesar ∆x, dalam banyak situasi ∆x berbanding lurus dengan besar

gaya F yang diberikan oleh persamaan F = - k *∆x. Persamaan tersebut dapat dinyatakan

jugadalam kalimat “apabila pegas diberi beban masih dalam batas elastisitas minimal dan

maksimal, pegas akan kembali kembali ke posisi semula sehingga kemampuan pegas tidak berubah”.

Gambar 2.3 Misumi Tension Spring

Oleh sebab itu pegas yang akan digunakan di mesin diatur 1.1 kgf dan cukup hanya sekali kalibrasi karena kemampuan pegas stabil dengan syarat tidak melebihi kemampuan maksimal yaitu 15.9 kgf. Dalam hal ini digunakan force gauge sebagai alat ukur.

2.3 Programmable Logic Control ( PLC )

2.3.1 Pengertian PLC

Sebuah PLC (Programmable Logic Controller) adalah sebuah alat yang

digunakan untuk menggantikan rangkaian sederetan relay yang ada pada sistem kontrol konvensional. PLC bekerja dengan cara mengamati masukan (melalui sensor), kemudian melakukan proses sesuai dengan yang dibutuhkan, berupa menghidupkan atau mematikan keluaran.

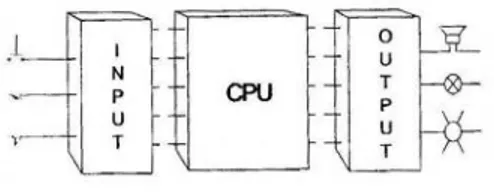

2.3.2 Struktur Unit PLC

Secara umum PLC terdiri dari dua komponen utama yaitu : 1. Central Processing Unit ( CPU )

Unit ini berisi microprosessor yang mengolah sinyal-sinyal input dan

memori, lalu mengkomunikasikan keputusan-keputusan yang diambilnya sebagai sinyal-sinyal kontrol ke interface output. Ada tiga komponen utama penyusun CPU ini, yaitu processor, memory dan power supply.

2. Sistem Input / Output

Sistem input/output diskret pada dasarnya merupakan antarmuka yang

mengkoneksikan central processing unit (CPU) dengan peralatan input/output luar. Input dapat berupa signal dari suatu sensor baik berupa signal digital ataupun signal analog :

Gambar 2.4 Blok Diagram PLC

Berdasarkan status dari input dan program yang tersimpan di memori PLC, CPU mengontrol perangkat luar yang terhubung dengan modul output seperti diperlihatkan pada gambar 2.4 di atas. Secara fisik, ada beberapa tipe PLC dengan bagian processor, masukan-keluaran, catu daya dibentuk dalam satu unit, tipe ini disebut fixed type, ataupun bagian tersebut dipisah sehingga dapat ditambah masukan-keluaran sesuai kebutuhan, ini disebut modular type.

2.3.3 Fungsi PLC

Banyak hal yang dapat dilakukan oleh PLC, yaitu sebagai : 1. Sekuensial Kontrol

2. Kontrol Canggih 3. Kontrol Pengawasan

Oleh karena itu sistem kontrol menggunakan PLC mempunyai banyak keuntungan dibandingkan sistem kontrol menggunakan peralatan kontrol yang dirangkai secara listrik seperti relay atau kontaktor yaitu :

a. PLC didesain untuk bekerja dengan kehandalan yang tinggi dan jangka waktu pemakaian yang lama pada lingkungan industri.

b. Aplikasi kontrol yang kompleks dan menggunakan banyak relay, lebih murah apabila menggunakan satu buah PLC sebagai alat kontrol.

Mesin yang akan dibuat dalam penelitian ini, akan menggunakan PLC sebagai unit pengendali dari sistem kerja mesin. Tipe PLC adalah Omron CPM2C. Bentuk PLC ini tidak banyak memerlukan ruang dan juga modular sehingga sangat efektif apabila ada penambahan masukan ataupun keluaran sesuai kebutuhan.

Gambar 2.5 PLC mikro OMRON type CPM2C

Sesuai dengan datasheet, tipe input dan output dari PLC adalah tipe transistor, dengan tegangan masukan adalah 24 volt DC. Rentang tegangan operasi dari 20.4 sampai 26.4 volt DC. Sumber tegangan dapat diperoleh dari power supply.

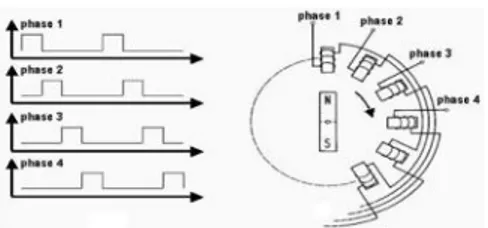

2.4 Motor Stepper

Motor stepper adalah salah satu jenis motor dc yang dikendalikan dengan pulsa-pulsa digital. Prinsip kerja motor stepper adalah bekerja dengan mengubah pulsa elektronis menjadi gerakan mekanis diskrit dimana motor stepper bergerak berdasarkan urutan pulsa yang diberikan kepada motor tersebut. Pada gambar 2.6 adalah ilustrasi dari pulsa keluaran pengendali motor stepper dan penerapan pulsa tersebut pada motor untuk menghasilkan arah putaran yang bersesuaian dengan pulsa kendali.

Gambar 2.6 Diagram Motor Langkah (Stepper)

Berdasarkan struktur rotor dan stator pada motor stepper, maka motor stepper dapat dikategorikan dalam 3 jenis sebagai berikut :

1. Motor Stepper Variable Reluctance (VR)

Motor ini terdiri atas sebuah rotor besi lunak dengan beberapa gerigi dan sebuah lilitan stator. Ketika lilitan stator diberi energi dengan arus DC, kutub-kutubnya menjadi bermuatan magnet. Perputaran terjadi ketika gigi-gigi rotor tertarik oleh kutub-kutub stator.

2. Motor Stepper Permanent Magnet (PM)

Motor stepper jenis ini memiliki rotor yang berbentuk seperti kaleng bundar (tin can) yang terdiri atas lapisan magnet permanen yang diselang-seling dengan kutub yang berlawanan. Dengan adanya magnet permanen, maka intensitas fluks magnet dalam motor ini akan meningkat sehingga dapat menghasilkan torsi yang lebih besar.

Motor jenis ini biasanya memiliki resolusi langkah (step) yang rendah yaitu antara 7,50

hingga 150per langkah atau 48 hingga 24 langkah setiap putarannya.

3. Motor Stepper Hybrid (HB)

Stepper tipe hibrid memiliki struktur yang merupakan kombinasi dari kedua tipe

motor stepper sebelumnya. Motor stepper tipe hibrid memiliki gigi-gigi seperti pada motor tipe VR dan juga memiliki magnet permanen yang tersusun secara aksial pada batang porosnya seperti motor tipe PM. Motor tipe hibrid dapat menghasilkan resolusi

langkah yang tinggi yaitu antara 3,60 hingga 0,90 per langkah atau 100-400 langkah

setiap putarannya.

Berdasarkan metode perancangan rangkaian pengendali, motor stepper dapat dibagi menjadi 2 jenis yaitu motor stepper unipolar dan motor stepper bipolar.

1. Motor Stepper Unipolar

Rangkaian pengendali motor stepper unipolar lebih mudah dirancang karena hanya memerlukan satu switch / transistor setiap lilitannya. Untuk menjalankan dan menghentikan motor ini cukup dengan menerapkan pulsa digital yang hanya terdiri atas tegangan positif dan nol (ground) pada salah satu terminal lilitan (wound) motor sementara terminal lainnya dicatu dengan tegangan positif konstan (VM) pada bagian tengah (center tap) dari lilitan.

2. Motor Stepper Bipolar

Untuk motor stepper dengan lilitan bipolar, diperlukan sinyal pulsa yang berubah-ubah dari positif ke negatif dan sebaliknya. Jadi pada setiap terminal lilitan (A & B) harus dihubungkan dengan sinyal yang mengayun dari positif ke negatif dan sebaliknya.

Gambar 2.7 Vexta Motor Stepper

Dalam penelitian ini mesin menggunakan motor stepper unipolar 5 Phase, tipe

hybrid dengan 0.72 derajat setiap pulsa. Model motor ini adalah PK566AW, tegangan

input 1.43 V DC, dan penggunaan arus 1.4 A. Sudut 0.72 derajat dikonversi ke dalam bentuk jarak sebagai berikut :

1 putaran penuh 360º / 0.72º = 500 pulsa

500 pulsa / 20 pitch = 25 pulsa

Dengan demikian roller yang terhubung ke shaft motor dengan diameter 35 mm akan berputar sejauh 1/20 putaran (18º) atau sejauh 5mm ( jarak antar resistor ).

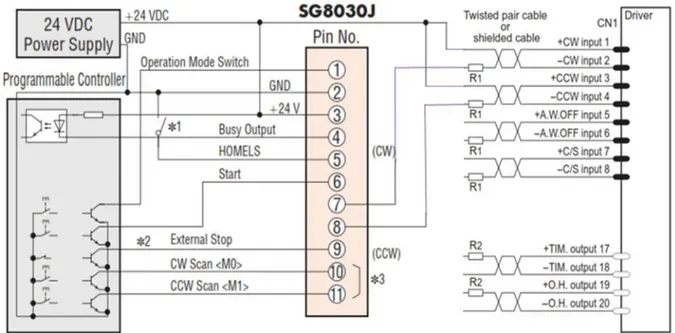

2.5 Unit Pengendali Motor Stepper

Untuk mengubah sinyal pulsa menjadi gerakan putar motor diperlukan sebuah rangkaian perantara. Rangkaian perantara ini biasa disebut dengan driver motor stepper. Rangkaian driver motor stepper ini menggunakan prinsip transistor sebagai saklar.

Motor dikendalikan dengan driver RKD514H-C dengan spesifikasi tegangan masukan

100 – 120 Volt AC. Selain itu terdapat komponen lain yang mendukung operasi driver

seperti yang ditunjukkan di gambar 2.9.

Gambar 2.9 Koneksi Utama PLC, SG8030J, dan Driver Motor

Alur kerja dari 3 komponen dalam gambar 2.9 adalah ketika Programmable Controller mengaktifkan CW atau CCW scan yang berisi sejumlah data pulsa yang sudah diatur, dan ketika sinyal start diaktifkan maka SG8030J akan mengirimkan sinyal pulsa tersebut ke

driver. Selanjutya driver stepper mengolah sinyal tersebut menjadi sinyal diskrit untuk

menggerakkan motor stepper. Sebagai contoh ketika data SG8030J berisi 500 pulsa, maka driver akan merubah data pulsa tersebut menjadi gerakan mekanis motor yaitu berputar sejauh 1 putaran penuh karena setiap step/pulsa bernilai 0.72º.

Dalam mencari home position mekanik motor, dapat dilakukan dengan mengaktifkan sinyal operation mode dilanjutkan dengan mentriger sinyal start. Selanjutnya SG8030J akan mengirimkan sinyal berbentuk pulsa secara terus menerus ke driver. Sehingga mekanik motor akan berputar terus menerus dan sinyal pulsa akan berhenti ketika mendeteksi adanya sinyal homels atau sinyal slot sensor yang dikirimkan ke SG8030J dan mengakibatkan motor berhenti berputar yang artinya posisi home sudah terpenuhi.

Gambar 2.10 Alur Pengaturan Data Operasi SG8030J

Gambar 2.10 menjelaskan langkah demi langkah cara mengisi data operasi

SG8030J. Dimulai dari mode program selanjutnya mengisi jumlah pulsa dan jenis operasi

( CW atau CCW ) di setiap nomor operasi dari operating number 1 – 4. Pada bagian ini

juga berisi langkah untuk mengatur kecepatan motor berputar dalam mencari atau mendeteksi home posisi dari mekanik motor.

2.6 Silinder Pneumatik

Silinder pneumatik adalah aktuator atau perangkat mekanis yang menggunakan kekuatan udara bertekanan (udara yang terkompresi) untuk menghasilkan kekuatan dalam

gerakan bolak–balik piston secara linier (gerakan keluar - masuk).

Silinder berfungsi mengkonversi tekanan udara atau energi potensial udara menjadi energi gerak atau kinetic. Dalam pengoperasiannya, silinder pneumatik dikontrol oleh katup atau valve pengendali. Katup kontrol arah ini yang akan mengendalikan gerakan maju atau mundur (keluar atau masuk) piston.

Katup ini biasa dikendalikan secara mekanis atau manual dengan tangan, maupun secara elektris seperti solenoid valve. Semua silinder yang digunakan bertipe sama yaitu, silinder kerja ganda seperti air gripper dan single rod cylinder .

Gambar 2.11 Katup Solenoid, Silinder, dan Reed Switch

Silinder dilengkapi reed switch untuk mendeteksi posisi piston silinder yang dipasangi magnet. Prinsip dasar kerja sensor ini sangatlah sederhana, yaitu apabila bagian permukaan dari sensor terkena medan magnet maka dua buah kontak plate tipis yang terdapat dibagian dalam sensor akan tertarik oleh medan magnet, sehingga kontak akan terhubung.

2.7 Proximity Sensor

Proximity switch atau sensor proximity adalah alat pendeteksi yang bekerja berdasarkan

jarak objek terhadap sensor. Karakteristik dari sensor ini adalah mendeteksi objek benda dengan jarak yang cukup dekat, berkisar antara 1 mm sampai beberapa centimeter sesuai tipe sensor yang digunakan. Proximity sensor terbagi tiga macam, yaitu:

1. Inductive Proximity

Inductive proximity berfungsi untuk mendeteksi objek logam. Prinsip kerja dari

proximity inductive adalah apabila ada tegangan sumber maka osilator yang ada pada proximity akan membangkitkan medan magnet dengan frekuensi tinggi.

2. Capacitive Proximity

Capacitive proximity mampu mendeteksi objek logam maupun non logam. Prinsip

kerja dari proximity capacitive adalah dengan cara mengukur perubahan kapasitansi medan listrik sebuah kapasitor yang disebabkan oleh sebuah objek yang mendekatinya.

3. Optic Proximity

Sensor ini mendeteksi adanya objek dengan cahaya biasanya adalah infra red. Proximity optik ini terdiri dari sebuah cahaya dan penerima (receptor) yang mendeteksi sebuah benda dengan refleksi. Jika benda dalam jarak yang sensitif atau benda mengenai cahaya dari sensor, maka cahaya akan memantul kembali ke penerima dan mengindikasikan bahwa terdapat sebuah benda yang tertangkap sensor.

Pada penelitian ini menggunakan inductive proximity sensor model E2E-X5MEA dengan tegangan input 24 Volt DC, dan bertipe normally close. Sensor ini digunakan di bagian unit pulling tension, dan berfungsi sebagai pendeteksi produk yang putus saat pengujian atau mesin beroperasi.

Gambar 2.12 Proximity sensor

Prinsip penggunaan dari sensor dimaksudkan adalah, sensor akan aktif apabila ada produk yang putus ketika ditarik, sehingga ketika sensor menjauhi stainless steel atau objek sensing, sensor akan mengirim sinyal ke PLC.

BAB 3

PERANCANGAN SISTEM

3.1 Rancangan Penelitian

Sebelum melakukan penelitian perlu adanya suatu perancangan awal , yang bertujuan untuk menggambarkan alat yang akan dibuat secara garis besar. Penelitian akan diawali dengan melakukan pengambilan data terhadap produk yang akan diuji, melakukan observasi ke lapangan, untuk melihat kondisi sebenarnya dari proses produksi resistor yang akan diuji berhubungan dengan alat yang akan dibuat , sampai kepada perancangan alat, yang meliputi perancangan perangkat keras, dan perancangan perangkat lunak. Adapun tahap penelitian adalah sebagai berikut :

1. Perancangan konsep mekanikal 2. Perancangan konsep elektrikal 3. Wiring atau pengkabelan

4. Pemrograman dan pengujian mesin 5. Analisa dan statistik

3.2 Rancangan Perangkat Keras

3.2.1 Konsep Mekanik

Secara keseluruhan mesin yang dibuat adalah seperti gambar yang ditunjukkan di bawah. Alat yang akan dibuat akan menggunakan prinsip mekanikal untuk melakukan pengujian terhadap produk.

Gambar 3.2 Rancangan Mekanik Mesin

Model mekanik dari alat ini terbagi atas unit indexer gambar 3.3(A), dan unit uji tarik gambar 3.3(B). Unit pengujian tarik akan menggunakan dua silinder jepit yang saling berhubungan dengan pegas penarik.

Pegas akan dikalibrasi menggunakan force gauge, untuk tetap menjaga nilai

kekuatan tarik 1.0 – 1.1 kgf. Pegas dimaksudkan berfungsi sebagai titik acuan untuk

menentukan tolak ukur kekuatan dari unit uji tarik. Unit indexer akan dihubungkan dengan motor stepper, menggunakan sabuk, dimana unit ini berfungsi sebagai penggerak produk menuju unit uji tarik.

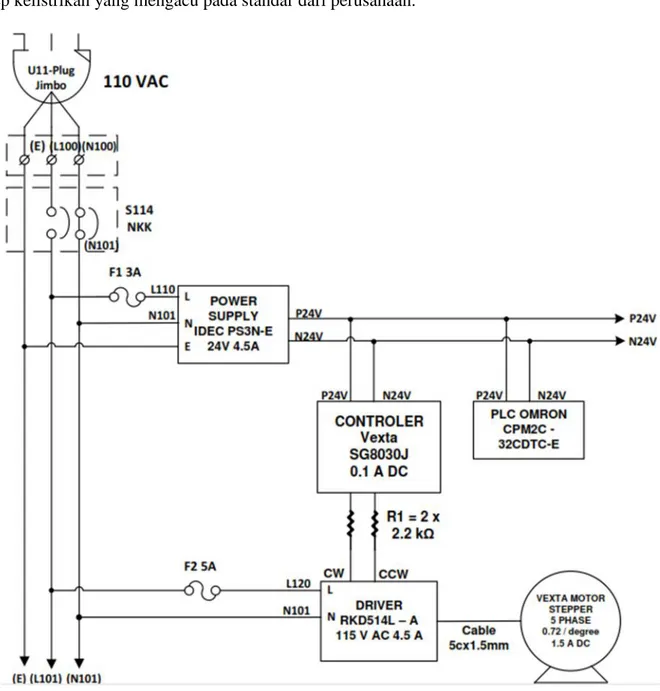

3.2.2 Konsep Kelistrikan

Unit pengontrolan mesin menggunakan PLC Omron CPM2C, maka itu perlu dibuat konsep kelistrikan yang mengacu pada standar dari perusahaan.

Diagram kelistrikan dibuat dengan bantuan perangkat lunak Microsoft Visio yang sudah ditambahkan beberapa library pendukung. Gambar 3.4 merupakan diagram kelistrikan secara garis besar, dan untuk diagram input/output dari PLC dapat dilihat dibagian lampiran.

3.3 Rancangan Perangkat Lunak

Dalam hal ini alat akan diprgram menggunakan aplikasi Cx-programmer sebagai aplikasi pemrograman dari unit PLC yang dimaksudkan. Secara garis besar cara kerja dari alat ini akan diprogram sebagai berikut :

Gambar 3.5 menjelaskan sebelum beroperasi, mesin akan diprogram untuk memenuhi kondisi origin atau posisi home, untuk mencegah posisi rel dari resistor keluar dari unit indexer.

Selanjutnya mesin harus dioperasikan di posisi inching atau manual dimana mesin beroperasi sekali putaran yang bertujuan menguji beberapa resistor sampai rel mencapai unit drum sehingga dapat ditarik menuju wadah penampungan produk.

Setelah kondisi ini terpenuhi, maka mesin dapat diposisikan kearah auto sehingga mesin dapat beroperasi secara terus menerus. Selama mesin beroperasi dalam kondisi auto mesin akan menghitung jumlah produk yang sudah diuji, dan akan ditampilkan di display

counter. Selanjutnya produk akan disusun di sebuah tempat yang dihubungkan dengan

mesin auto tray dan ini juga merupakan kelebihan dari mesin ini.

Dari diagram alur pemrograman gambar 3.5 dapat dilihat terdapat suatu bagian yaitu mesin beroperasi setelah selector switch manual atau pun auto diaktifkan. Pada bagian inilah proses pengujian terjadi dan dijelaskan sebagai berikut :

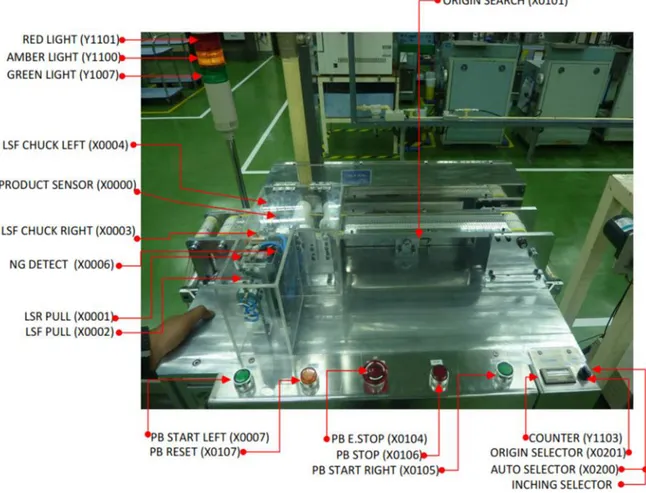

Ketika sensor X0000 aktif ( mendeteksi produk), maka akan mengaktifkan output (Y1000 dan Y1001) kedua katup solenoid cylinder gripper dan akan menjepit kedua kaki resistor secara bersamaan. Selanjutnya reed switch chuck akan mengaktifkan output PLC ( Y1002 ) cylinder pulling. Setelah beberapa detik, cylinder pulling release kembali. Reed

switch rear ( X001 ) dari cylinder akan menonaktifkan gripper pertama ( Y1001 ) selanjutnya yang kedua ( Y1000 ). Selanjutnya motor akan berputar satu index, dan mengulang proses dari awal. Jika selama mesin beroperasi dan ditemukan produk yang putus maka, mesin akan memberikan sinyal alarm melalui lampu indikator merah (Y1101). Apabila hal ini terjadi maka sesuai dengan aturan atau standar dari bagian pengendalian kualitas produksi, maka semua produk yang belum diuji akan ditunda sampai ada keputusan selanjutnya. Sebagai catatan semua produk yang akan diuji merupakan dalam

BAB 4

HASIL DAN ANALISA

4.1. Data Pengujian

Dalam penelitian ini penulis akan menyajikan beberapa data hasil pengujian, dengan bantuan indikator keberhasilan alat sebagai titik acuan yang disepakati bersama antara pihak produksi perusahaan. Dalam proses pengujian, pengukuran peregangan pegas menggunakan force gauge yang telah dikalibrasi dan stopwatch sebagai pencacah waktu.. Pengujian ini pastinya dilakukan langsung dengan menguji kemampuan dari mesin dan mengambil beberapa sample sesuai dengan standar.

4.2 Hasil Pengujian Kecepatan Produksi Menggunakan Diagram Timing Chart

Sebelumnya kondisi produksi beroperasi dengan cara menggunakan alat manual yang masih menggunakan operator untuk melakukan proses produksi, dimana kemampuan dari mesin ini adalah sekitar 1.8 detik/produk.

Gambar 4.1 Manual Pulling

Hal ini dapat kita lihat melalui timing chart dari mesin yang digunakan. Sehingga dikarenakan oleh lambatnya kemampuan produksi, maka produksi sangat menginginkan mesin baru dan diharapkan dapat menyeimbangi antara kemampuan produksi dan permintaan pelanggan. Waktu yang dibutuhkan untuk sekali proses atau menghasilkan sebuah produk digambarkan dari bagan waktu atau timing chart pada gambar 4.2 selanjutnya.

Timing chart pada gambar 4.2 dan gambar 4.3 adalah perbedaan waktu proses mesin manual dan auto dengan keterangan sebagai berikut :

1. Start atau sensor X0007 sebagai indikator awal mesin beroperasi 2. SV 1 gripper small adalah proses pergerakan silinder kecil sebelah kiri. 3. SV 2 gripper big adalah proses pergerakan silinder besar sebelah kanan.

4. Cyl push/pull adalalah proses pergerakan silinder yang berfungsi sebagai penarik.

5. Shift produk ( manual dan motor ) adalah proses pergerakan bergesernya produk

satu dengan produk selanjutnya.

Gambar 4.2 Timing Chart Manual Pulling

Penjelasan timing chart manual pulling pada gambar 4.2 adalah sebagai berikut: 1. Diawali dengan sensor X0007 aktif ( mendeteksi produk ) selanjutnya silinder kecil

dan silinder besar akan aktif ditandai dengan aktifnya sensor X0003 dan X0004. 2. Kedua sensor silinder tersebut akan mengaktifkan delay waktu sekitar 300 ms, dan

setelah itu akan mengaktifkan silinder penarik ( back ), ditandai dengan aktifnya sensor X0002. Sensor ini akan mengaktifkan delay waktu sekitar 300 ms. Waktu yang dibutuhkan sampai posisi back sekitar 300 ms.

3. Setelah waktu delay 300 ms tercapai maka silinder penarik kembali ke posisi semula ( front ) ditandai dengan aktifnya sensor X0001 dan langsung menonaktifkan kedua silinder jepit. Waktu yang dibutuhkan sampai posisi front sekitar 300 ms.

4. Setelah silinder penjepit terlepas dilanjutkan dengan menggeser produk selanjutnya dengan waktu 300 ms. Proses kembali ke semula dengan aktifnya kedua silinder jepit atau ditandai dengan sensor X0003 dan X0004. Dari seluruh proses membutuhkan waktu 1.8 detik.

Gambar 4.3 Timing Chart Auto Pulling

Sedangkan penjelasan timing chart auto pulling pada gambar 4.3 adalah sebagai berikut:

1. Diawali dengan sensor X0007 aktif ( mendeteksi produk ) selanjutnya silinder kecil dan silinder besar akan aktif ditandai dengan aktifnya sensor X0003 dan X0004.

2. Kedua sensor silinder tersebut akan langsung mengaktifkan silinder penarik (

back ) ditandai dengan aktifnya sensor X0002. Sensor ini akan mengaktifkan delay waktu 300 ms. Waktu yang dibutuhkan sampai posisi back sekitar 60 ms.

3. Setelah waktu delay 300 ms tercapai maka silinder penarik kembali ke posisi semula ( front ) ditandai dengan aktifnya sensor X0001 dan langsung menonaktifkan silinder jepit besar dan dilanjutkan dengan silinder jepit kecil. Waktu yang dibutuhkan sampai posisi front sekitar 60 ms.

4. Setelah silinder penjepit terlepas dilanjutkan dengan menggeser produk dengan ditandai aktifnya motor dengan waktu 150 ms. Proses kembali ke semula dengan aktifnya kedua silinder jepit atau ditandai dengan sensor X0003 dan X0004. Dari seluruh proses membutuhkan waktu 0.8 detik.

4.3 Hasil Pengujian Kecepatan Produksi Menggunakan Stopwatch

Tabel 4.1 Data Pengambilan Output Menggunakan Stopwatch

NO JUMLAH PRODUK (pcs) WAKTU KE -OUTPUT ( pcs ) Error

MENIT DETIK MILIDETIK

0 12440 0 0 0 0 0 1 12515 1 0 225 75 0 2 12590 2 0 118 75 0 3 12665 3 0 273 75 0 4 12741 4 0 924 76 1 5 12815 5 0 110 74 1 6 12890 6 0 297 75 0 7 12965 7 0 271 75 0 8 13040 8 0 116 75 0 9 13115 9 0 280 75 0 10 13190 10 0 307 75 0 11 13266 11 0 812 76 1 12 13340 12 0 193 74 1 13 13415 13 0 361 75 0 14 13490 14 0 734 75 0 15 13565 15 0 215 75 0 16 13641 16 1 101 76 1 17 13716 17 0 147 75 0 18 13791 18 0 297 75 0 19 13866 19 0 330 75 0 20 13941 20 0 387 75 0

Tabel 4.1 menjelaskan pembuktian dari cycle time 0.8 detik setiap produk. Data diambil saat mesin beroperasi dengan jumlah produk awal yang sudah lewat berjumlah 12440 produk. Selanjutnya dengan menggunakan stopwatch sebagai pengukur waktu dan mengacu kepada display counter mesin, dicatat jumlah output yang dihasilkan setiap

selisih satu menitnya. Dari data diatas dapat ditunjukkan terdapat beda 1 produk di menit–

menit tertentu, hal ini disebabkan karena penggunaan stopwatch kurang presisi untuk berhenti disetiap satu menit dari elapsed time.

4.4 Hasil Pengukuran Kemampuan Sensor Proximity Mendeteksi Objek.

Seperti penjelasan sebelumnya alat yang akan dibuat dalam penelitian ini menggunakan sebuah tension spring yang sudah dikalibrasi sebelumnya dan berfungsi sebagai besaran bandingan pulling force yang akan diberikan ke produk yaitu resistor.

Gambar 4.4 Posisi Sensor

Konsep dari alat ini menggunakan proximity sensor sebagai sensing. Prinsip kerja dari pegas ini dimaksudkan ketika ada produk yang ditarik putus, maka sensor akan menjauhi benda logam stainless steel, sehingga membuat mesin berhenti beroperasi atau berubah ke kondisi alarm. Selanjutnya semua produk sebelum pengujian dipisahkan, karena 1 produk saja terdeteksi putus maka semua dijadikan produk rusak.

Gambar 4.5 Perbandingan Sensing Stainless dan Aluminium

Grafik tersebut menjelaskan bahwa, proximity sensor mampu mendeteksi objek

stainless steel dari 1–4 mm dibandingan aluminium hanya 0.5–1 mm. Dengan demikian

stainless steel lebih baik digunakan. Sensor diatur jaraknya antara 2 – 4 mm untuk menghindari pembacaan hentakan silinder saat penarikan.. Jenis sensor yang digunakan dalam kondisi normally close atau selalu on ( tegangan keluaran lebih dari 24 VDC) pada kondisi awal, dan akan off ( tegangan keluaran kecil dari 1 VDC ) jika menerima sensing objek. 0 5 10 15 20 25 30 0 1 2 3 4 5 6 7 8 9 10 V O ut ( V ) Jarak ( mm )

SENSING PROXIMITY SENSOR

STAINLESS ALUMUNIUM

4.5 Hasil Pengujian Mesin Sebagai Konfirmasi Kekuatan Pegas

Pada tahap ini penelitian dilanjutkan dengan pengujian operasi mesin , sekaligus mengkonfirmasi kekuatan tarik 1.1 kgf. Sebanyak 300 buah resistor digunakan sebagai

sample untuk melakukan pengujian. Kisaran kekuatan tarik dari 300 resistor ini sekitar

0.7–3.5 kgf.

Pengujian ini disebut dengan istilah dummy detachment testing. Prosedur pertama sebelum produk dijalankan adalah melakukan kalibrasi tension spring, atur peregangan pegas sesuai spesifikasi yaitu 1.0 - 1.1 kgf. Kalibrasi yang dimaksud mengacu kepada dasar teori yang sudah dijelaskan sebelumnya, yaitu pengkalibrasian pegas cukup sekali.

Selanjutnya dari 300 produk tersebut di uji di mesin auto, sehingga ditemukan resistor yang putus dan ada juga yang masih utuh. Tahap berikutnya adalah mengkonfirmasi kekuatan tarik resistor yang masih utuh tersebut, dengan cara menggunakan alat QC

pulling test seperti gambar dibawah ini.

Gambar 4.6 Quality Control Pulling Test

Setelah semua resistor yang utuh tersebut ditarik, maka didapatlah kekuatan tarik dari setiap resistor dan ini akan menjadi data referensi yang digunakan untuk menentukan kemampuan mesin sudah mencapai target yang diinginkan dan lebih dijelaskan dalam tabel 4.2, 4.3, dan 4.4. Hal ini juga menjadi referensi bagi departemen bagian produksi untuk menentukan kelayakan mesin tersebut sehingga dapat digunakan untuk produksi massal.

Total 300 produk, dibagi dalam 3 kelompok pengujian ( 100 per kelompok ), yaitu : 1. Force 0.7 -1.5 Kgf

Gambar 4.7 Resistor kisaran 0.7 - 1.5 Kgf

Gambar 4.7 menjelaskan gambaran visual resistor dengan kekuatan tarik antara 0.7 -1.5 kgf yang ditarik dengan pulling gauge hingga putus untuk mengetahui kekuatan tarik sebenarnya dari produk tersebut.

Tabel 4.2 Kumpulan Data Kekuatan Tarik Produk Kelompok Pertama

Tabel 4.2 menunjukkan nilai kekuatan tarik 15 resistor (divisualisasikan oleh gambar 4.7) yang diukur dengan pulling gauge dan disampling dari 100 produk. Berdasarkan nilai yang tampak, 15 produk dikatakan baik (OK) karena tidak ada force yang dibawah 1.1 kg, sedangkan 85 produk lain dikatakan buruk (NG) karena putus atau kekuatan tarik kurang dari 1.1 kgf. Dengan demikian mesin berhasil mendeteksi resistor yang kurang dari 1.1 kgf. No Produk Pulling Force Value (kgf) 1 1.5 2 1.35 3 1.25 4 1.5 5 1.3 6 1.4 7 1.2 8 1.45 9 1.3 10 1.3 11 1.5 12 1.25 13 1.4 14 1.5 15 1.3 Sampel Produk Force 0.7 - 1.5 kg

2. Force 0.7–2.5 Kgf

Gambar 4.8 Resistor kisaran 0.7 - 2.5 Kgf

Gambar 4.8 menjelaskan gambaran visual resistor dengan kekuatan tarik antara 0.7 -2.5 kgf yang ditarik dengan pulling gauge hingga putus untuk mengetahui kekuatan tarik sebenarnya dari produk tersebut.

Tabel 4.3 Kumpulan Data Kekuatan Tarik Pengujian Kelompok Kedua

Tabel 4.3 menunjukkan nilai kekuatan tarik 19 resistor (divisualisasikan oleh gambar 4.8) yang diukur dengan pulling gauge dan disampling dari 100 produk. Berdasarkan nilai yang tampak, 19 produk dikatakan baik (OK) karena tidak ada force yang dibawah 1.1 kg, sedangkan 81 produk lain dikatakan buruk (NG) karena putus atau kekuatan tarik dibawah 1.1 kgf. Sampai tahap ini mesin juga berhasil mendeteksi resistor yang kurang dari 1.1

No Produk Pulling Force Value (kgf) 1 1.8 2 1.9 3 1.85 4 2.1 5 2.5 6 2.4 7 2.3 8 2.15 9 1.85 10 1.57 11 1.5 12 1.8 13 1.7 14 2.4 15 2.25 16 2.35 17 2.4 18 2.5 19 2.15 Sampel Produk Force 0.7 - 2.5 kg

3. Force 0.7–3.5 Kgf

Gambar 4.9 Resistor kisaran 0.7 - 3.5 Kgf

Tabel 4.4 Kumpulan Data Kekuatan Tarik Kelompok Ketiga

Tabel 4.4 menunjukkan nilai kekuatan tarik 23 resistor (divisualisasikan oleh gambar 4.9) yang diukur dengan pulling gauge dan disampling dari 100 produk. Berdasarkan nilai yang tampak, 23 produk dikatakan baik (OK) karena tidak ada force yang dibawah 1.1 kg, sedangkan 77 produk lain dikatakan buruk (NG) karena putus atau kekutan tarik kurang dari 1.1 kgf. Sehingga dapat disimpulkan bahwa mesin berhasil mendeteksi resistor dengan

force dibawah 1.1 kg. No Produk Pulling Force Value (kgf) 1 2.6 2 2.7 3 2.9 4 3.1 5 3.5 6 2.5 7 1.7 8 1.3 9 1.9 10 2.7 11 3.1 12 2.5 13 2.8 14 1.5 15 1.8 16 3.2 17 3.4 18 2.8 19 1.5 20 2.2 21 2.8 22 2.3 23 2.8 Sampel Produk Force 0.7 - 3.5 kg

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari seluruh pengujian yang lakukan maka dapat ditarik kesimpulan sebagai berikut : 1. Mesin auto pulling jig resistor beroperasi dengan pitch time 0.8 detik setiap produk, dan berhasil mendeteksi resistor yang kekuatan tariknya kurang dari 1.1 kgf.

2. Mesin menggunakan prinsip peregangan dari pegas yang stabil sebagai tolak ukur untuk mencapai kekuatan tarik.

3. Operasi mesin menjadi auto yang artinya adalah tidak memerlukan tenaga

operator selama mesin beroperasi ( tenaga operator diganti dengan motor stepper sebagai penggerak ).

5.2 Saran

Beberapa saran dari penulis yang perlu dilakukan sebagai tindakan perbaikan untuk kelanjutan penelitian, demi mencapai sesuatu hal yang lebih baik antara lain :

1. Walaupun pegas yang digunakan mempunyai kekuatan tarik yang stabil dengan lifetime yang sangat lama, namun lebih meyakinkan dengan adanya

display untuk menampilkan nilai kekuatan peregangan pegas selama operasi.

2. Perlu ditambahkan kamera untuk menampilkan visual dari produk setelah diuji kekuatan tariknya atau mendeteksi kondisi bending pada kedua kaki.

DAFTAR PUSTAKA

[1] Assaffat. Lukman,” Perancangan Sistem Parkir Berbasis PLC Omron CPM”, Vol

1, No. 1 (2008): Media Elektrika , 27 May 2016.

[2] Menhendry, Menhendry,” Analisa Dfa Pada Katup Pengatur Kecepatan Silinder

Pneumatik (Dfa Analysis On Flow Control Valve Of Pneumatic Cylinder)”,Vol 6,

No 1 (2009), 2016.

[3] Budianto.M,A. Wijaya. Pengenalan Dasar – Dasar PLC (Programmable Logic

Control ), Yogyakarta,2006.

[4] Iwan,Setiawan.” Programmable Logic Controller dan Teknik Perancangan Sistem

Kontrol “ISBN 979-763-099-4, Yogyakarta: Andi, 2006.

[5] A. Hughes, “Electric Motors and Drives,” Jordan Hill. Elsevier Ltd, 2006.

[6] CPM2C Programmable Controller Operation Manual, Omron , Cat No. W356,

Revised November 2000.

[7] Vexta 5 Phase Stepping Motor Unit RK Series, Omron , Oriental Motor U.S.A

Corp, 1999.

[8] Mechanical Standard Component for Factory Automation, Misumi, Japan, 2015,

pp.1196.

[9] Pedoman Penyusunan Tugas Akhir , Teknik Mekatronika, Politeknik Negeri

LAMPIRAN

Lampiran A. Listing Program Ladder Cx - Programmer Lampiran B. Dokumen Kelistrikan Mesin

Lampiran C. Datasheet Inductive Proximity Sensor

Lampiran D. DataSheet Manual Operation Vexta Motor Stepper Lampiran E. DataSheet Misumi Tension Spring

(N101) (L101) U11-Plug Jimbo (N100) (L100) S114 NKK (L100) (N100) DRIVER RKD514L – A 115 V AC 4.5 A CONTROLER Vexta SG8030J 0.1 A DC POWER SUPPLY IDEC PS3N-E 24V 4.5A PLC OMRON CPM2C -32CDTC-E CW CCW 110 VAC

Internal Use Only

Approved By Checked By Prepared By Fig. No. 0 1 - 0 0 1 ( 1 / 7 ) Project No.: Project Name: PR0447

AUTO PULLING JIG (N101) (L101) (E) (E) F2 5A L N E P24V N24V P24V N24V L N MID F1 3A Ampere (A) 4.5 A 2.2 A Electrical Part 5 Phasee Driver RKD514H -A Power Supply NO 1 2 AC Power Consumption VEXTA MOTOR STEPPER 5 PHASE 0.72 / degree 1.5 A DC P24V N24V Cable 5c x 1.5 P24V N24V L110 N101 L120 N101 Ampere (A) 0.048 0.064 0.027 0.04 0.05 0.05 0.1 0.379 Electrical Part Solenoid Valve Lamp Sensor Amplifier Buzzer PLC CPU Unit PLC Exp Unit Vexta SG8030J NO 1 2 3 4 5 6 7 8 DC Power Consumption Qty 3 8 1 1 1 1 1 Total Ampere (A) 0.016 0.008 0.027 0.04 0.05 0.05 0.1 R1 = 2 x 2.2 kΩ

Internal Use Only Approved By Checked By Prepared By Fig. No. 0 1 - 0 0 2 ( 2 / 7 ) Project No.: Project Name: Fig Name: PR0447

AUTO PULLING JIG INPUT PLC CPM2C - 32CDTC-D (INPUT) 1 2 3 4 5 6 7 8 9 10 11 12 1 2 3 4 5 6 7 8 9 10 11 12 X0000 X0001 X0002 X0003 X0004 X0005 X0006 X0007 COM X0100 X0101 X0102 X0103 X0104 X0105 X0106 X0107 COM A B N24V P24V P24V N24V PRODUCT DETECT PULL CYL LSR PUL CYL LSF RIGHT CHUCK LSR LEFT CHUCK LSR SPARE NG DETECT PB START LEFT BUSY SIGNAL PB EMERGENCY STOP SPARE ORIGIN SEARCH PB START RIGHT PB STOP PB RESET SPARE MID 17 JUN 2016 FANSIYUS D-A93V D-A93V DM9N DM9N FS-VII E2E-X5ME1 AVLW 49911D-R ALFW29911D-G ALW29911D-R ALFW29911D-G ALFW29911D-A EE-SX672A-D75 SG80308J 4 2

Internal Use Only Approved By Checked By Prepared By Fig. No. 0 1 - 0 0 3 ( 3 / 7 ) Project No.: Project Name: PR0447

AUTO PULLING JIG

1 2 3 4 5 6 7 8 9 10 11 12 1 2 3 4 5 6 7 8 9 10 11 12 Y1000 Y1001 Y1002 Y1003 Y1004 Y1005 Y1006 Y1007 ( + ) ( - ) Y1100 Y1101 Y1102 Y1103 Y1104 Y1105 Y1106 Y1107 ( + ) ( - ) A B P24V P24V EMERGENCY STOP Spare

CHUCK CYLINDER ( LEFT )

OP.MODE START SIGNAL

SCAN CW

TL. GREEN

TL. YELLOW

PULL CYLINDER TL BUZZER

TL. RED COUNTER SV SV SV G Y BZ R SCAN CCW N24V N24V

CHUCK CYLINDER ( RIGHT )

- A.W.OFF Spare MID SG80308J C LE302-FBP-RAG 24V LE302-FBP-RAG SY3120 -5LZE-C6 SY3120 -5LZE-C6 SY3120 -5LZE-C6 6 1 10 11 H7EC - NV SG80308J 6 RKD514H-A 3 3 CN1 3 9

Internal Use Only Approved By Checked By Prepared By Fig. No. 0 1 - 0 0 4 ( 4 / 7 ) Project No.: Project Name: Fig Name: PR0447

AUTO PULLING JIG INPUT PLC CPM2C - 32CDTC-D (INPUT) 1 2 3 4 5 6 7 8 9 10 11 12 1 2 3 4 5 6 7 8 9 10 11 12 X0200 X0201 X0202 X0203 X0204 X0205 X0206 X0207 COM X0208 X0209 X0210 X0211 X0212 X0213 X0214 X0215 COM A B N24V P24V P24V N24V SELECTOR AUTO SELECTOR ORIGIN SPARE SPARE SPARE SPARE SPARE SPARE SPARE SPARE SPARE SPARE SPARE SPARE SPARE SPARE SPARE MID 17 JUN 2016 FANSIYUS AS6Q-3Y2

Internal Use Only Approved By Checked By Prepared By Fig. No. 0 1 - 0 0 5 ( 5 / 7 ) Project No.: Project Name: PR0447

Internal Use Only Approved By Checked By Prepared By Fig. No. 0 1 - 0 0 6 ( 6 / 7 ) Project No.: Project Name: Fig Name: PR0447

AUTO PULLING JIG Pandangan Depan

MID 17 JUN 2016

Internal Use Only Approved By Checked By Prepared By Fig. No. 0 1 - 0 0 7 ( 7 / 7 ) Project No.: Project Name: PR0447

Image

Inductive type, Unshielded, M12 x 1 mm, DC Three-wires models, Sensing distance 5 mm, Operation mode NO, NPN voltage-current output, Pre-wired models (2 m)

Sensing head size M12

Type Cylinder type

Unshielded

Sensing distance 5 mm ±10%

Setting distance 0 to 4 mm

Operation mode NO

As of March 3, 2017

Sensing head size M12

Type Cylinder type

Unshielded

Sensing distance 5 mm ±10%

Setting distance 0 to 4 mm

Differential distance 10% max. of sensing distance

Sensing object Ferrous metal (Sensitivity lowers with non-ferrous metals.)

Standard sensing object Iron 15 x 15 x 1 mm

Response frequency 0.4 kHz (Average value)

Power source DC Three-wires models

Power supply voltage 12 to 24 VDC (ripple(p-p) 10% max.)

Operating voltage range 10 to 30 VDC

Current consumption 13 mA max.

Control output (Output type) NPN collector load built-in output Control output (Switching capacity) 200 mA

Control output (Residual voltage) 2 V (Load current 200 mA with cable length of 2 m)

Indicator Operation indicator (red)

Operation mode NO

Protective circuit Output short-cut protection, Reverse polarity protection, Surge suppressor

Ambient temperature

Operating: -40 to 85 ℃

Storage: -40 to 85 ℃

(no icing)

E2E-X5ME1 2M

Standard Proximity Sensor

Ratings/Performance

Global

Ambient humidity

Operating: 35 to 95% RH Storage: 35 to 95% RH (no condensation)

Temperature influence

±10% max. of sensing distance in temperature range of -25 to +70 ℃

±15% max. of sensing distance in temperature range of -40 to +85 ℃

(As the basis for sensing distance of 23 ℃)

Voltage influence ±1% max. of sensing distance in rated voltage range ±15%.

(As the basis for sensing distance at standard power voltage)

Insulation resistance Between charged parts and the case: 50 MΩ min. at 500 VDC

Dielectric strength Between charged parts and the case: 1,000 VAC 50/60 Hz for 1 min

Vibration resistance 10 to 55 Hz, 1.5-mm double amplitude each in X, Y, and Z directions for 2 h

Shock resistance 1000 m/s**2 for 10 times each in X, Y, and Z directions

Degree of protection IEC: IP67

Company standard: Oil-proof

Connection method Pre-wired models

(Cable length: 2 m)

Material

Case: Brass nickel plating

Sensing surface: Polybutylene terephthalate (PBT) Clamping nuts: Brass nickel plating

Toothed washer: Iron zinc plating

Accessories Instruction manual

As of March 3, 2017

Dimensions

As of March 3, 2017

As of March 3, 2017

As of March 3, 2017

Output circuit

As of March 3, 2017

As of March 3, 2017

As of March 3, 2017

Sensing range

Sensing distance vs. size and material of sensing object

As of March 3, 2017

As of March 3, 2017

0327-0328_F37-002_cENG

0327-0328_F37-002_cENG

cENG 2nd

* The load range shown is for material SWP-A.

* Values for the Tension Springs Configurable Type are for coil length =50.

Springs

Overview

* The heat resistance temperatures shown in the tables are for the spring wire material. The data are obtained in room temperature. Allowable load and durability may decrease depending on the various conditions under higher temperature.

P max. Pi 0 F max. L max. (mm) P max. 0 F max. (mm) L min. Load P (N)

Max. Allowable Load

Load P (N) Max. Allowable Load

Initial Tension

Free Length L0 Free Length L0

Use within this range. Use within this range.

Free Length L0 Free Length L0

L. min. under max. allowable deflection L. min. under max.

allowable deflection

Spring Length L Spring Length L

L min.=L0-Fmax.

QTension Springs

QRound Coil Springs / Irregular Shaped Coil Springs

QRelationship between Spring Length L and Load P

• Tension Springs • Round Coil Springs

Load P[N] = Initial Tension Pi[N] + (Spring Constant k[N/mm] x Deflection F[mm])

Load P[N] = (Spring Constant k[N/mm] x Deflection F[mm])

• MISUMI Tension Springs (except for Specified Types) are standardized to maintain the maximum load constantly to the same diameter.

Produced based on the maximum load value, the initial tension and spring constant are reference values.

• Use the springs within the range of the allowable deflection F max.(mm). Using at higher than the allowable deflection values may cause

deformation or failure after a few uses. Also, do not extend tension springs more than its allowable deflection during the installation.

EFor Tension Springs durability can not be shown because stress concentration may occur depending on the hook installation. It is recommended to use the springs within 70 % of allowable deflection F max.(mm).

• It is recommended to use the tension springs (AW#, BW#, AWFM, WFSP, LWS, LWSH) under ambient temperature (at 40°C or less).

Load value attenuates when tension springs are used in temperature higher than 40°C, although it depends on other conditions.

• MISUMI Round Coil Springs are standardized to maintain the spring constant constantly to the same diameter. The tolerance of spring

constant is ±10%.

Irregular shaped coil springs are standardized to maintain the maximum load constantly to the same diameter. The load tolerances vary depending on the spring type, please refer to the respective page.

• Use the springs within the range of the allowable deflection F max.(mm). Using at higher than the allowable deflection values may cause

deformation or failure.

•The values of solid length are for reference only. Using it compressed to the solid length may cause deformation or break after a few uses. • Round Coil Springs are manufactured based on the following diametric tolerance priorities given. I.D. Selectable Type: Inner diameter

tolerance prioritized / O.D. Selectable Type: Outer diameter tolerance prioritized.

For inner/outer diameter tolerances of irregular shaped coil springs, refer to the respective pages.

EIt is recommended to use the round coil springs and irregular shaped coil springs under ambient temperature (40˚C or less). Load value attenuates when tension springs are used in temperature higher than 40°C, although it depends on other conditions. (Heat resistant springs are listed on "Standard Components for Plastic Mold".)

• Irregular Shaped Coil Springs are listed on "Standard Components for Press Dies" and "Standard Components for Plastic Mold". (Large

Dia. Sizes are also available.)

Type Features Type Part NumberMaterial Load* N{kgf}

SWP-A SUS304-WPB min. max.

Tension Springs

Extra Light Load P.329 AWA P.329 AUA 0.69{0.07} 19.6{2.0} Light Load P.329 AWY BWY P.329 AUY BUY 1.86{0.19} 78.45{8.0} Light Medium Load P.330 AWU BWU P.330 AUU BUU 2.45{0.25} 98.07{10.0} Medium Load P.330 AWS BWS P.330 AUS BUSS 3.53{0.36} 225.55{23.01} Medium Heavy Load P.331 AWF - - 6.47{0.66} 83.36{8.5} Heavy Load P.331 AWT BWT P.331 AUT BUT 8.8{0.9} 430.51{43.91} Configurable P.332 WFSP BWFSP P.332 UFSP BUFSP 2.37{0.2} 156{15.9} Long, No Hook P.333 LWS P.333 LUS -

-* Heat Resistant Temperature: SWP-A 0~120°C, SUS304-WPB 0~180°C

Type Features Type Part Number Max. Allowable Deflection% (Standard Usage Count)

Load* N{kgf} Material

SWP-A SUS304-WPB min. max.

Round Coil Springs

O.D. Referenced

P.343 WY P.353 UV, UY 75 (1 Million Times) 0.18{0.018} 1.75{0.179}

P.344 WR P.353 UR 60 (1 Million Times) 0.9{0.09} 23.5{2.4}

P.345 WF P.354 UF 45 (1 Million Times) 1.1{0.11} 35.3{3.6}

P.346 WL P.355 UL 40 (1 Million Times) 0.98{0.1} 117.7{12}

P.347 WT P.356 UTT 40 (1 Million Times) 2.9{0.3} 125.5{12.8}

P.348 WM P.357 UM 28 ~ 35 (1 Million Times) 3.4{0.35} 171.6{17.5}

P.349 WH P.358 UH 20 ~ 30 (1 Million Times) 4.4{0.45} 441.3{45}

P.350 WB P.359 UBB 25 (1 Million Times) 5.9{0.6} 735.5{75}

I.D. Referenced

- - P.351 VUR 60 (1 Million Times) 2.65{0.27} 17.64{1.8}

- - P.351 VUF 45 (1 Million Times) 3.33{0.34} 22.05{2.25}

- - P.352 VUL 40 (1 Million Times) 5.88{0.60} 39.20{4.00}

- - P.352 VUM 35 (1 Million Times) 15.39{1.57} 102.90{10.50} O.D. Referenced

L Dimension Configurable

P.360 FWR P.360 FUR 60 (1 Million Times) 2.5{0.25} 55.2{5.63}

P.360 FWF P.360 FUF 50 (1 Million Times) 4.5{0.46} 100.0{10.2}

P.360 FWT P.360 FUT 40 (1 Million Times) 7.1{0.73} 128.0{13.1}

(Stainless Steel)

* Heat Resistant Temperature: SWP-A 120°C, SUS304-WPB 180°C

Type Flat Springs Torsion Springs Constant Force Springs

Features

Type Straight One-Point-Bend Two-Point-Bend Arm Angle 90° Arm Angle 135° Arm Angle 180° Main Body Bracket

Material SUS304-CSP SUS304-WPB SUS301EH SUS430

Part Number IBN IBNS IBNW UA90# UA135# UA180# CFS CFSB

Page P.339 P.340 P.341

Type Features Part Number Color Max. Allowable Deflection% (Standard Usage Count)

Load N{kgf} Material

Oil tempered wires for springs min. max.

Irr

egular Shaped Coil Springs

P.361 SWY Pastel green 65 (1 Million Times)70 (300,000 Times) 31.7{3.2}29.4{3} 392.3{40}425.6{43}

P.362 SWU Light Blue 60 (1 Million Times) 68.6{7} 588.4{60} 65 (300,000 Times) 73.9{7.5} 637.4{65}

P.363 SWR Ivory 50 (1 Million Times)55 (300,000 Times) 87.2{8.8}78.5{8} 1323.9{135}1456.3{148}

P.364 SWS Orange 40 (1 Million Times)45 (300,000 Times) 87.2{8.8}97.1{10} 1569.1{160}1765.2{180}

P.365 SWF Yellow 40 (1 Million Times)50 (300,000 Times) 47.1{4.8}58.8{6} 3138.1{320}3922.6{400}

P.367 SWL Blue 32 (1 Million Times) 62.8{6.4} 657.0{67} 40 (300,000 Times) 78.5{8} 823.8{84}

P.368 SWM Red 25.6 (1 Million Times)32 (300,000 Times) 98.1{10}78.5{8} 1225.8{125}980.7{100}

P.369 SWH Green 19.2 (1 Million Times) 109.8{11.2} 1471.0{150} 24 (300,000 Times) 137.4{14} 1833.8{187}

P.370 SWB Brown 16 (1 Million Times) 141.2{14.4} 1922.1{196}