ANALISA PROSES KERJA UNTUK MENENTUKAN

KAPASITAS LINE PACKAGING FILTER

PADA PT. SELAMAT SEMPURNA, Tbk.

Diajukan untuk memenuhi syarat Mendapatkan gelar Sarjana Teknik

DISUSUN OLEH : YADI SUPRIYADI

4160411 – 041

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

LEMBAR PERNYATAAN

Dengan Hormat,

Saya yang bertanda tangan dibawah ini :

Nama : Yadi Supriyadi

NIM : 4160411 – 041

Judul Tugas Akhir : ANALISA PROSES KERJA UNTUK MENENTUKAN KAPASITAS LINE

PACKAGING FILTER PADA PT. SELAMAT SEMPURNA, Tbk.

Dengan ini menyatakan bahwa sesungguhnya tugas akhir ini adalah karya saya sendiri, selain dari kutipan yang tertera dalam daftar referensi.

Jakarta, Maret 2009

Yadi Supriyadi Penulis

LEMBAR PERSETUJUAN

Nama : Yadi Supriyadi

NIM : 4160411 – 041

Judul Tugas Akhir : ANALISA PROSES KERJA UNTUK MENENTUKAN KAPASITAS LINE

PACKAGING FILTER PADA PT. SELAMAT SEMPURNA, Tbk.

Telah diperiksa dan disetujui untuk diujikan.

Jakarta, Maret 2009

Ir. H. Torik Husein, MT Dosen Pembimbing

LEMBAR PENGESAHAAN

Nama : Yadi Supriyadi

NIM : 4160411 – 041

Judul Tugas Akhir : ANALISA PROSES KERJA UNTUK MENENTUKAN KAPASITAS LINE

PACKAGING FILTER PADA PT. SELAMAT SEMPURNA, Tbk.

Telah diperiksa dan disahkan untuk diujikan.

Jakarta, Maret 2009

Ir. H. M. Kholil, MT

Ketua Program Studi Teknik Industri/ Koordinator Tugas Akhir

LEMBAR PERSEMBAHAN

Tugas Akhir ini kupersembahkan kepada orang – orang tercinta dan terkasih yang senantiasa mendoakan dan memberikan dorongan yang luar biasa baik materi maupun spirit sehingga terciptalah suatu karya ilmiah yang mudah – mudahan bermanfaat bagi penulis pada khususnya dan bagi para pembaca pada umumnya.

Persembahan Tugas Akhir ini kutujukan kepada :

1. Ibunda tercinta ( Suparnah ), yang senantiasa mencurahkan tenaga dan fikiran untuk mendoakan anak tersayang siang dan malam demi kebahagian dan kesuksesan hidup didunia ini. Terima kasih Ibu, semoga ALLAH SWT membalas kebaikan Ibu dengan pahala kebaikan pula.

2. Ayahanda terkasih ( Rasmid r.a ), dua tahun sudah engkau meninggalkan kami. Pengorbananmu tiada yang tak berguna, segala doa yang diucapkan semasa hidup tiada yang sia – sia. Semoga ALLAH SWT memasukan engkau pada golongan orang – orang saleh. Amin.

3. Kakak – kakakku yang tersayang (Rita, Yati, Suhari, Rahmi, Supardi, Suparman), terima kasih atas dukungan yang kalian berikan pada penulis baik materi maupun spirit. Semoga kebaikan kalian dibalas dengan kebaikan oleh ALLAW SWT. Amin.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat ALLAH SWT, yang senantiasa memberikan kekuatan lahir maupun bathin dan selalu menjukkan jalan dalam mengatasi kesulitan – kesulitan yang penulis hadapi sejak awal perkuliahan hingga penulisan skripsi. Skripsi ini disusun sebagai salah satu syarat untuk memenuhi tugas akhir dalam memperoleh gelar Sarjana Teknik pada program Strata Satu (S-1) Universitas Mercu Buana Jakarta.

Tujuan penulisan skripsi ini adalah untuk mengetahui korelasi perhitungan waktu baku yang tepat terhadap kapasitas produksi dalam suatu line produksi di PT. Selamat Sempurna,Tbk besar harapan penulis bahwa skripsi ini akan memberikan manfaat bagi para pembaca.

Pada kesempatan ini penulis ingin menyampaikan terima kasih kepada : 1. Bapak Ir. H. M. Kholil, MT, sebagai Ketua Program Studi Teknik Industri

Universitas Mercu Buana yang telah memberikan kesempatan kepada penulis untuk menyelesaikan skripsi ini.

2. Bapak Ir. H. Torik Husein, MT, selaku dosen pembimbing yang telah banyak mencurahkan waktu, tenaga dan fikiran dalam membantu penyelesaian skripsi ini.

3. Bapak dan Ibu Dosen Jurusan Teknik Industri Universitas Mercu Buana Jakarta.

4. Direksi dan Rekan Karyawan PT. Selamat Sempurna, Tbk.

5. Kepada semua pihak yang tidak dapat disebutkan satu persatu, terima kasih atas dukungannya semoga ALLAH SWT membalas semua budi baik yang diberikan.

Jakarta, Maret 2009 Penulis

ABSTRAK

Produktifitas pada dasarnya berkaitan erat dengan system produksi, yaitu sistem yang berhubungan dengan tenaga kerja dan modal berupa mesin, peralatan kerja, bahan baku, bangunan pabrik, dan lain-lain yang dikelola secara terorganisir untuk mewujudkan barang atau jasa secara efektif dan efisien.

Bertitik tolak dari hal tersebut, kita akan selalu berusaha memanfaatkan semua sumber daya yang ada untuk mewujudkan suatu produk secara maksimal dan optimal. Secara khusus adalah sumber daya manusia yang dianggap bekerja dengan produktif jika ia telah menunjukkan output kerja yang baik. Output kerja yang baik didasarkan atas besaran keluaran yang dihasilkan secara normal dan dapat diselesaikan dalam waktu kerja yang layak pula.

Korelasi antara waktu baku proses packaging filter sebelum ada standar dengan proses sesudah ada standar inilah yang akan berhubungan langsung dengan kapasitas produksi.

ABSTRACT

Productivity basically closely related to system production, that is system relating to labour and modal in the form of engine, work equipments, feedstock, manufacturing plant, and others managed in organizs to realize goods or service effectively and efficient.

Starting point from the thing, we would trying exploits all the power sources to realize a product maximumly optimal and. Peculiarly was human resource assumed works produktively if this had shown good work output. Good work output is based to output magnitude yielded normally and can be finalized during work that is competent also.

Correlation between standard angle blocks time processed before there are transformation with process after there are this transformation would in direct corollation to production capacities.

DAFTAR ISI

Lembar Pernyataan... i Lembar Persetujuan... ii Lembar Pengesahaan...iii Lembar Persembahan ... iv Kata Pengantar ... v Abstraksi ... vii Daftar Isi... ix BAB I PENDAHULUAN 1.1. Latar Belakang ... 1 1.2. Perumusan Masalah ... 3 1.3. Tujuan Penulisan... 4 1.4. Pembatasan Masalah ... 4 1.5. Metode Penulisan... 4 1.6. Sistematika Penulisan ... 5BAB II LANDASAN TEORI 2.1. Pengukuran Kerja... 7

A. Teknik Pengukuran Secara Langsung ... 8

B. Teknik Pengukuran Secara Tidak Langsung... 8

2.2. Langkah – Langkah Sebelum Melakukan Pengukuran... 9

B. Melakukan Penelitian Pendahuluan ... 10

C. Memilih Operator ... 11

D. Melatih Operator ... 12

E. Mengurai Pekerjaan Atas Elemen Pekerjaan... 12

F. Menyiapkan Alat Pengukuran ... 13

2.3. Melakukan Pengukuran Waktu Dengan Jam Henti ... 13

A. Pengukuran Pendahuluan ... 14

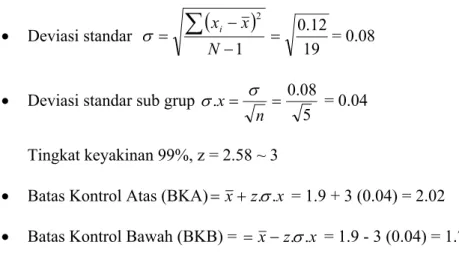

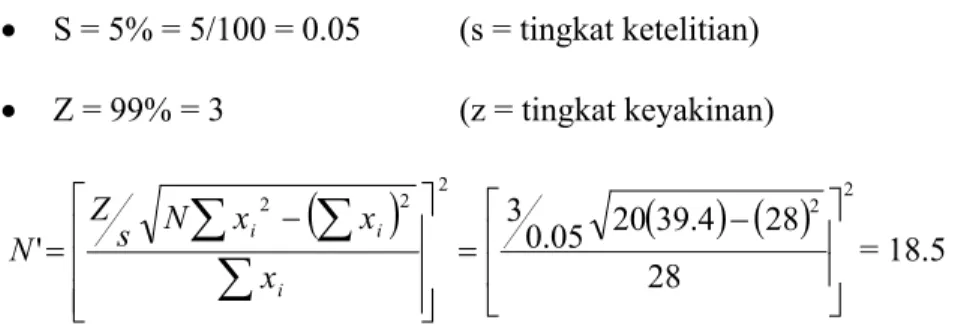

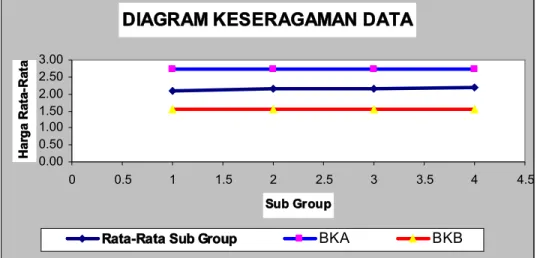

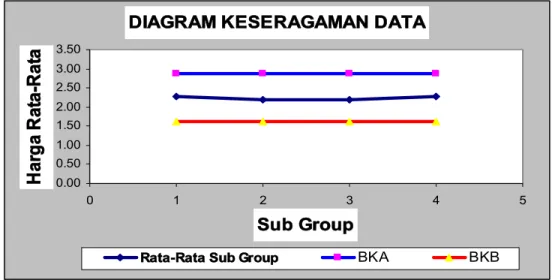

B. Menguji Leseragaman Data... 15

C. Menghitung Jumlah Pengukuran Yang Diperlukan ... 16

2.4. Tingkat Ketelitian Dan Tingkat Keyakinan ... 18

2.5. Faktor Penyeuian... 20

A. Cara Menentukan Faktor Penyesuaian... 21

2.6. Faktor Kelonggaran Kerja... 26

A. Menentukan Faktor Penyesuaian ... 28

BAB III METODOLOGI PENELITIAN 3.1. Studi Pustaka... 31

3.2. Studi Pendahuluan Di Lapangan... 32

3.3. Perumusan Masalah ... 32

3.4. Tujuan Penelitian ... 33

3.5. Pengumpulan Dan Pengolahan Data... 33

A. Penelitian Proses Kerja... 33

B. Pengukuran Proses Kerja... 34

D. Perhitungan Waktu Baku Pada Setiap Proses Kerja ... 35

E. Pengujian Kecukupan Dan Keseragaman Data ... 35

3.6. Hasil Penelitian ... 36

3.7. Hasil Dan Analisa ... 37

3.8. Kesimpulan Data Saran... 37

BAB IV PENGUMPULAN DAN PENGOLAHAN DATA 4.1. Sejarah Perusahaan... 39

A. Visi, Misi, Dan Kebijakan Mutu ADR Group of Companies ... 41

B. Struktur Organisasi PT. Selamat Sempurna, Tbk... 41

4.2. Proses Packaging Filter ... 43

A. Pengertian Filter ... 43

B. Pengertian Proses Packaging... 43

C. Proses Packaging ... 46

D. Pasang Packing A... 46

E. Proses Printing ... 47

F. Pemberian Minyak Anti Karat ... 47

G. Oven Drying... 47

H. Proses Dust Cover ... 47

I. Pemeriksaan QC ... 48

J. Pasang Inner Box... 48

K. Proses Pengemasan Filter... 48

4.3. Data Waktu Produksi Proses Packaging Filter... 48

B. Proses Printing Filter ... 51

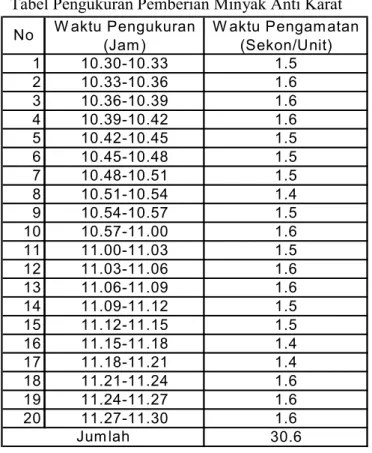

C. Proses Pemberian Minyak Anti Karat ... 51

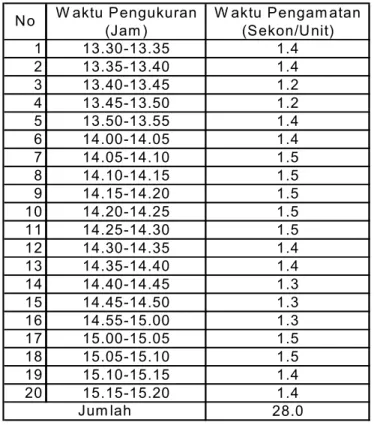

D. Proses Oven Drying ... 53

E. Proses Dust Cover ... 53

F. Proses Pemeriksaan... 55

H. Proses Inner Box ... 55

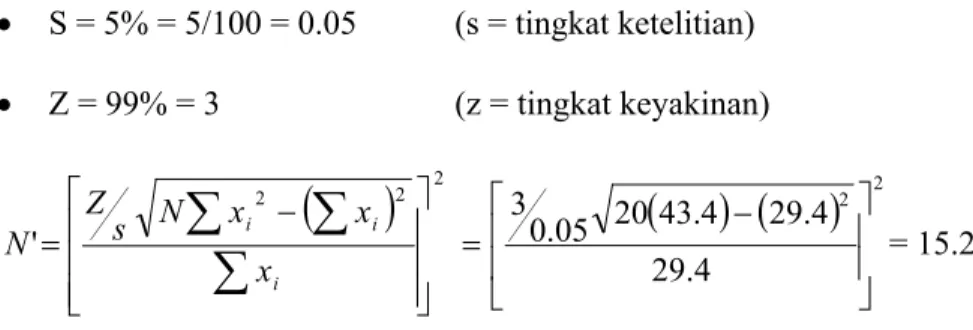

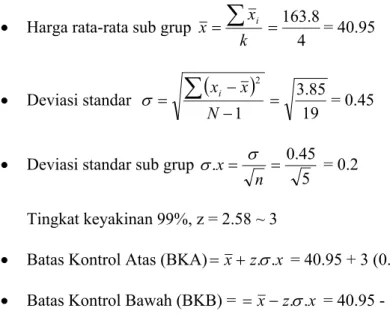

4.4. Pengujian Keseragaman Dan Kecukupan Data Pada Packaging Filter ... 61

A. Pengujian Data Waktu Proses Pasang Packing A ... 61

B. Pengujian Data Waktu Proses Pemberian Minyak Anti Karat... 62

C. Pengujian Data Waktu Proses Pemberian Dust Cover... 64

D. Pengujian Data Waktu Proses Inner Box ... 66

E. Pengujian Data Waktu Proses Pengemasan... 69

4.5. Perhitungan Waktu Baku Pada Line Packaging Filter... 70

A. Menghitung Waktu Siklus... 71

B. Menghitung Waktu Normal... 74

C. Menghitung Waktu Baku ... 78

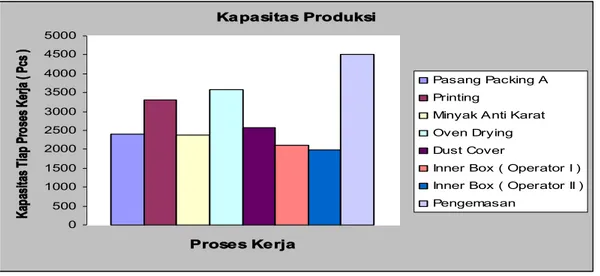

4.6. Menentukkan Kapasitas Proses produksi... 88

BAB V HASIL DAN ANALISA 5.1. Hasil ... 94

5.2. Analisa ... 95

BAB VI KESIMPULAN DAN SARAN 6.1. Kesimpulan ... 103

BAB I

PENDAHULUAN

1.1. Latar Belakang

Banyak hal-hal yang telah dilakukan manusia dalam usahanya untuk meningkatkan produktivitas kerja. Kemajuan teknologi banyak mengakibatkan bergesernya tenaga manusia untuk kemudian digantikan dengan mesin atau peralatan produksi lainnya. Setiap perusahaan ingin senantiasa meningkatkan hasil produktivitasnya sehingga akan mencapai keuntungan seperti yang diharapkan. Produk yang dapat diandalkan dipasaran adalah produk yang baik mutunya agar bisa mendapatkan kepercayaan konsumen. Untuk mendapatkan hasil produksi yang baik, perusahaaan harus memperhatikan hal-hal yang dapat mempengaruhi terjadinya kegagalan didalam proses produksi.

Produktivitas pada dasarnya akan berkaitan erat pengertiannya dengan sistem produksi, yaitu sistem yang berhubungan dengan tenaga kerja dan modal atau kapital berupa mesin, perlatan kerja, bahan baku, bangunan pabrik, tata letak pabrik dan lain – lain yang dikelola dengan suatu cara yang terorganisir. Seorang tenaga kerja

dianggap bekerja dengan produktif jika ia telah menunjukkan output kerja yang setidaknya dapat mencapai ketentuan minimal.

Ketentuan ini didasarkan atas besarnya keluaran yang dihasilkan secara normal dan diselesaikan dalam jangka waktu yang ditentukan. Waktu kerja disini adalah suatu ukuran umum dari nilai masukan yang harus diketahui guna melaksanakan penelitian mengenai produktifitas manusia. Masukan yang berupa waktu ini dapat diteliti dan diperoleh dengan cara melaksanakan studi mengenai tata cara dan pengukuran waktu kerja atau pengukuran waktu baku.

Bagaimana mengukur waktu baku yang benar terkadang tidak diketahui oleh pihak produksi suatu perusahaan. Kebanyakan hanya mengukur waktu penyelesaian satu satuan produk kemudian memberikan toleransi atau kelonggaran sekian persen. Cara ini banyak kelemahannya, diantaranya adalah kapasitas produksi tidak diketahui secara akurat dan waktu untuk kelonggaran bagi operator tidak diperhitungkan secara manusiawi dan kadang estimasi target jumlah produksi tidak tercapai karena kesalahan perhitungan waktu baku tersebut. Oleh karena itu, hal ini sangat penting artinya bagi suatu perusahaan untuk mengatur dan menentukan jumlah produksi yang optimal. Hal ini juga akan membantu alternatif – alternatif yang akan membantu pihak manajemen produksi untuk mengambil suatu kebijakan dalam menentukan jumlah kapasitas produksinya.

Pada kasus ini dicontohkan bagaimana memecahkan suatu masalah dimana kapasitas line packaging tidak terpenuhi di PT. Selamat Sempurna Tbk. Masalah ini dapat dianalisa dengan menghitung waktu baku terlebih dahulu. Setelah waktu baku diperoleh maka dapat dianalisa penyebabnya. Apakah estimasi produksi untuk

produk tersebut terlalu tinggi atau kapasitas mesin tersebut yang tidak memungkinkan. Metode ini akan membuktikan keakuratan dan ketepatan dalam menetukan waktu baku produksi yang optimal. Dan ini tidak menutup kemungkinan untuk diterapkan pada proses produksi yang lainnya.

Untuk menentukan kapasitas line packaging filter, maka penulis membuat Tugas Akhir ini mengambil judul :

”ANALISA PROSES KERJA UNTUK MENENTUKAN KAPASITAS LINE PACKAGING FILTER PADA PT. SELAMAT SEMPURNA, Tbk.”

1.2. Perumusan Masalah

Masalah yang saat ini masih dihadapi oleh line packaging filter adalah belum adanya standar data tentang perhitungan waktu baku serta perhitungan besaran kapasitas produksi pada line packaging filter. Sedangkan data yang ada dilapangan hanya terdapat data tentang kapasitas mesin printing saja. Dengan adanya penelitian ini dengan judul “ Analisa Proses Kerja Untuk Menentukan Kapasitas Line Packaging Filter Pada PT. Selamat Sempurna Tbk,” penulis berharap hasil penelitian ini bisa membantu perusahaan dalam menentukan standar waktu baku dan kapasitas line packaging filter.

1.3. Tujuan Penelitian

Sesuai dengan perumusan masalah diatas, maka yang menjadi tujuan dalam penelitian ini adalah :

1. Menghitung waktu baku pada line packaging filter dalam menghasilkan suatu produk pada PT. Selamat Sempurna Tbk,.

2. Menentukan kapasitas proses produksi yang digunakan setelah waktu baku dapat ditentukan.

1.4. Pembatasan Masalah

Penulis membatasi pembahasan tugas akhir ini pada :

1. Perhitungan waktu baku proses packaging pada line packaging filter. 2. Penentuan kapasitas produksi pada line packaging filter..

3. Penentuan factor penyesuaian menggunakan metode Schumard. 4. Hasil analisis berupa produk, tidak membahas analisis data financial.

5. Objek yang diteliti pada mesin otomatik dua warna dengan nomor mesin N322.

6. Item number yang menjadi objek penelitian adalah filter yang mempunyai dimensi diameter 90 mm dan tinggi filter 125 mm.

1.5. Metode Penulisan

Metode penyusunan yang digunakan dalam penyusunan tugas akhir ini adalah:

1. Pengumpulan data, menghitung waktu baku dan analisa data.

2. Membaca dan mempelajari buku-buku referensi yang berkaitan dengan pembahasan

1.6. Sistematika Penulisan

Dalam penyusunan Tugas Akhir ini diberikan uraian bab demi bab yang berurutan untuk mempermudah pembahasan sebagai berikut :

BAB I : PENDAHULUAN

Dalam bab ini diuraikan mengenai latar belakang masalah, perumusan masalah, tujuan penulisan, pembatasan masalah, metode penulisan serta sistematika penulisan.

BAB II : LANDASAN TEORI

Dalam bab ini diuraikan mengenai teori-teori yang dapat dijadikan landasan atau pedoman dalam mengolah data-data dan untuk memecahkan masalah yang terkait.

BAB III : METODOLOGI PENELITIAN

Dalam bab ini diuraikan mengenai kerangka pemecahan masalah yang akan dibahas pada bab selanjutnya, agar dapat mempermudah dalam penyelesaian pemecahan masalah.

BAB IV : PENGUMPULAN DAN PENGOLAHAN DATA

Dalam bab ini diuraikan mengenai gambaran umum perusahaan dan proses produksi, serta dijelaskan mengenai pengambilan data yang diperlukan, hasil pengamatan terhadap permasalahan dan pengolahan data yang diperoleh dari perusahaan serta hasil waktu baku dan kapasitas produksi.

BAB V : HASIL DAN ANALISA

Dalam bab ini diuraikan mengenai hasil yang dicapai dari bab IV yaitu waktu baku dan kapasitas produksi line packaging filter yang sesuai dengan pedoman pada landasan teori serta hasil dari sistem kerja yang telah dilakukan.

BAB VI : KESIMPULAN DAN SARAN

Bab ini merupakan bab penutup yang berisikan suatu kesimpulan dari hasil analisa dan pembahasan yang telah dilakukan dan saran-saran yang mungkin berguna bagi perusahaan.

BAB II

LANDASAN TEORI

Landasan teori merupakan dasar teori yang berguna sebagai patokan untuk menganalisa dan memecahkan masalah yang ada secara sistematis. Untuk itu, studi pustaka pelu dilakukan untuk diperoleh suatu landasan teori yang tepat.

Landasan teori yang dirumuskan akan menyangkut hal–hal sebagai berikut : a) Pengukuran Waktu Kerja

b) Langkah – langkah Sebelum Melakukan Pengukuran c) Melakukan Pengukuran Waktu Kerja dengan Jam Henti d) Tingkat Ketelitian dan Tingkat Keyakinan

e) Faktor Penyesuaian f) Faktor Kelonggaran Kerja

2.1. Pengukuran Waktu Kerja

Pengukuran waktu adalah pekerjaan mengamati pekerja dan mencatat waktu kerjanya baik setiap elemen maupun siklus dengan menggunakan alat-alat yang

diperlukan. Pada dasarnya, secara garis besar teknik pengukuran waktu kerja dapat dibagi atas 2 bagian dasar, yaitu :

1. Teknik pengukuran secara langsung. 2. Teknik pengukuran secara tidak langsung. A. Teknik Pengukuran Secara Langsung

Teknik pengukuran secara langsung adalah teknik pengukuran dengan pengamatan langsung terhadap pekerja (benda kerja). Teknik ini didalam pelaksanaan pengamatannya menggunakan jam henti (stop watch) atau menggunakan sampling pekerjaan.

B. Teknik Pengukuran Secara Tidak Langsung

Untuk teknik pengukuran ini digunakan cara pengamatan secara tidak langsung, yaitu cukup dengan membaca tabel yang tersedia atau melalui data waktu gerakan.

Pada umumnya, kedua metode pengukuran waktu ini banyak digunakan untuk :

1. Penentuan jadwal rencana kerja.

2. Penentuan standard pembayaran dan persiapan anggaran. 3. Memperkirakan harga produksi sebelum dijalankan.

4. Menentukan keberhasilan guna mesin, jumlah mesin yang dibutuhkan dalam operasi kerja.

5. Menentukan waktu baku yang dibutuhkan sebagai dasar pembayaran upah perangsang untuk buruh.

Dengan salah satu dari cara-cara ini, waktu penyelesaian suatu pekerjaan yang dijalankan dengan suatu sistem kerja tertentu dapat ditentukan. Sehingga jika pengukuran dilakukan terhadap beberapa alternatif sistem kerja, yang terbaik diantaranya dilihat dari segi waktu dapat dicari yaitu sistem yang membutuhkan waktu penyelesaian yang tersingkat. Lebih jauh lagi pengukuran waktu ditunjukkan juga untuk mendapatkan waktu baku penyelesaian pekerjaan, yaitu waktu yang dibutuhkan secara wajar oleh seorang pekerja normal untuk menyelesaikan suatu pekerjaan yang dijalankan dalam sistem kerja terbaik

2.2. Langkah-langkah Sebelum Melakukan Pengukuran

Untuk mendapatkan hasil yang baik, yaitu yang dapat dipertanggung jawabkan maka tidaklah cukup sekedar melakukan beberapa kali pengukuran dengan menggunakan jam henti. Banyak faktor yang harus diperhatikan agar hasilnya dapat diperoleh waktu yang pantas untuk pekerjaan yang bersangkutan seperti yang berhubungan dengan kondisi kerja, cara pengukuran, jumlah pengukuran, dan lain-lain.

Dibawah ini adalah sebagian langkah yang perlu diikuti agar maksud diatas dapat dicapai, yaitu :

1. Penetapan tujuan pengukuran. 2. Melakukan penelitian pendahuluan. 3. Memilih operator.

4. Melatih operator.

6. Menyiapkan alat pengukuran. A. Penetapan Tujuan Pengukuran

Misalnya jika waktu baku yang diperoleh dimaksudkan untuk dipakai sebagai dasar upah perangsang, maka ketelitian dan keyakinan tentang hasil pengukuran harus tinggi karena menyangkut prestasi dan pendapatan buruh disamping keuntungan bagi perusahaan itu sendiri. Tetapi jika pengukuran dimaksudkan untuk memperkirakan secara kasar, kapan pemesan dapat mengambil pesanannya, maka tingkat ketelitian dan tingkat keyakinannya tidak perlu sebesar tadi.

B. Melakukan Penelitian Pendahuluan

Yang dicari dari pengukuran waktu baku adalah waktu yang pantas diberikan kepada pekerja untuk menyelesaikan suatu pekerjaan. Tentu suatu kondisi yang ada dapat dicari waktu yang pantas tersebut, artinya akan didapat juga waktu yang pantas untuk menyelesaikan pekerjaan dengan kondisi yang bersangkutan. Suatu perusahaan biasanya menginginkan waktu baku yang tersingkat agar dapat meraih keuntungan yang terbesar.

Waktu yang akhirnya diperoleh setelah pengukuran selesai adalah waktu penyelesaian pekerjaan untuk sistem kerja yang dijalankan ketika pengukuran berlangsung. Jadi waktu penyesuaian berlaku hanya pada sistem kerja tersebut. Suatu penyimpangan yang terjadi dapat memberikan waktu penyelesaian yang jauh berbeda dari yang telah ditetapkan berdasarkan pengukuran. Oleh karena itu, catatan yang baku tentang sistem kerja yang telah dipilih perlu ada dan dipelihara walaupun pengukuran telah selesai.

C. Memilih Operator

Operator yang akan melakukan pekerjaan yang diukur bukanlah orang yang begitu saja diambil dari pabrik. Orang tersebut harus memenuhi beberapa persyaratan tertentu agar pengukuran dapat berjalan dengan baik, dan dapat diandalkan hasilnya. Syarat-syarat tersebut adalah berkemampuan normal dan dapat diajak bekerja sama. Orang yang dicari bukan orang yang berkemampuan tinggi atau rendah, karena orang-orang demikian hanya meliputi sebagian kecil saja dari seluruh pekerja yang secara wajar diperlukan oleh pekerja normal, hal ini adalah orang-orang yang berkemampuan rata-rata. Disamping itu, operator yang dipilih adalah orang yang pada saat pengukuran dilakukan mau bekerja secara wajar. Walaupun operator yang bersangkutan sehari-hari dikenal memenuhi syarat pertama tadi bukan mustahil dia bekerja tidak wajar ketika pengukuran dilakukan karena alasan tertentu. Biasanya jika operator tersebut memiliki kecurigaan terhadap maksud pengukuran, misalnya dianggap untuk hal yang akan merugikan dirinya atau pekerja lain, dia akan bekerja dengan kecepatan lebih karena menginginkan hasil yang banyak untuk mendapatkan pujian. Operator harus dapat bekerja secara wajar tanpa canggung walaupun dirinya sedang diukur dan pengukur berada didekatnya.

D. Melatih Operator

Operator harus dilatih terlebih dahulu karena sebelum diukur operator harus terbiasa dengan kondisi dan cara kerja yang telah ditetapkan. Perlu diingat bahwa yang dicari adalah waktu penyelesaian pekerja yang didapat dari suatu penyelesaian wajar dan bukan penyelesaian dari orang yang bekerja kaku dengan berbagai kesalahan.

E. Mengurai Pekerjaan Atas Elemen Pekerjaan

Disini pekerjaan dipecah menjadi elemen pekerjaan, yang merupakan gerakan bagian dari pekerjaan yang bersangkutan. Elemen-elemen inilah yang diukur waktunya. Waktu siklusnya adalah jumlah total dari waktu setiap elemen. Waktu siklus adalah waktu penyelesaian satu satuan proses kerja, dari tahap pertama pekerjaan mulai dilakukan sampai pekerjaan selesai pada satuan proses kerja.

Tujuan melakukan penguraian pekerjaan atas elemen-elemennya yaitu : 1. Untuk menjelaskan cara kerja yang dibakukan, yaitu menyatakan secara

tertulis untuk kemudian digunakan sebagai pegangan sebelumnya, pada saat dan sesudah pengukuran. Salah satu cara membakukan cara kerja adalah dengan membakukan pekerjaan berdasarkan elemennya.

2. Untuk memungkinkan melakukan penyesuaian bagi setiap elemen karena ketrampilan bekerjanya operator belum tentu sama untuk semua bagian dari gerakan kerjanya.

3. Untuk memudahkan mengamati terjadinya elemen yang tidak baku yang mungkin saja dilakukan pekerja. Elemen demikian biasa diterima jika memang harus terjadi, misalnya gerakan-gerakan yang dilakukan tidak pada setiap siklus secara berkala.

4. Untuk memungkinkan dikembangkannya data waktu standard atau tempat kerja yang bersangkutan.

F. Menyiapkan Alat Pengukuran

Setelah kelima langkah diatas dijalankan dengan baik, langkah selanjutnya adalah melakukan pengukuran yaitu menyiapkan alat-alat yang diperlukan. Alat-alat tersebut adalah :

Jam henti

Lembaran-lembaran pengamatan Pena atau pensil

Papan pengamatan

2.3. Melakukan Pengukuran Waktu Kerja Dengan Jam Henti

Pengukuran waktu adalah pekerjaan mengamati dan mencatat waktu-waktu kerjanya baik setiap elemen maupun siklus dengan menggunakan alat-alat yang telah disiapkan. Bila operator telah siap didepan mesin atau ditempat kerja lain yang waktu kerjanya akan diukur, maka pengukuran memilih posisi tempat dia berdiri mengamati dan mencatat. Posisi ini hendaknya sedemikian rupa sehingga operator tidak terganggu gerakan ataupun merasa canggung karena merasa diamati, misalnya juga pengukur berdiri dekat didepan operator. Posisi inipun hendaknya memudahkan pengukur mengamati jalannya pekerjaan sehingga dapat mengikuti dengan baik saat suatu siklus/elemen bermula dan berakhir. Umumnya posisi agak menyamping dibelakang operator sejauh ±1.5 meter merupakan tempat yang baik.

Hal-hal yang harus dilakukan selama pengukuran berlangsung yaitu : 1. Pengukuran pendahuluan.

3. Menghitung Jumlah Pengukuran yang Diperlukan. A. Pengukuran Pendahuluan

Tujuan melakukan pengukuran pendahuluan ialah untuk mengetahui berapa kali pengukuran harus dilakukan untuk tingkat ketelitian dan keyakinan yang diinginkan. Seperti telah dikemukakan, tingkat ketelitian dan keyakinan ini ditetapkan pada saat menjalankan langkah penetapan tujuan pengukuran. Untuk mengetahui berapa kali pengukuran harus dilakukan, diperlukan beberapa tahap pengukuran pendahuluan yaitu dengan melakukan beberapa kali pengukuran yang banyaknya ditentukan oleh pengukur. Biasanya 10 kali atau lebih.

Setelah pengukuran tahap pertama selesai, diikuti dengan menguji “keseragaman” data, menghitung jumlah pengukuran yang diperlukan “kecukupan”.

Pemprosesan hasil perngukuran dilakukan dengan langkah-langkah sebagai berikut :

Kelompokkan hasil perngukuran tersebut kedalam subgrup-subgrup yang masing-masing berisi sejumlah hasil pengukuran yang diperoleh secara berturut-turut, dan hitung harga rata-ratanya.

Hitung harga rata-rata dan harga rata-rata subgrup dengan :

k x x

iDimana : xi= jumlah rata-rata subgrup

k = banyaknya subgrup yang terbentuk

1 2

N x xi , untuk N < 30 atau

N x xi

2 , untuk N>30Dimana : N = jumlah pengamatan pendahuluan yang telah diselesaikan i

x = waktu penyelesaian yang teramati selama pengukuran Hitung standar deviasi dan distribusi harga rata-rata sub grup dengan :

n

x

.

Dimana : n = besarnya sub grup B. Menguji Keseragaman Data

Tugas pengukur adalah mendapatkan data yang seragam ini. Karena ketidak seragaman dapat datang tanpa disadari, maka diperlukan suatu alat yang dapat “mendeteksinya”. Batas-batas kontrol yang dibentuk dan data merupakan batas seragam tidaknya data. Data dikatakan seragam, yaitu berasal dari sistem sebab yang sama bila berada diantara kedua batas kontrol. Dan tidak seragam yaitu berasal dari sistem sebab yang berbeda jika berada diluar batas kontrol.

Rumus yang digunakan untuk uji keseragaman data pada pengukuran langsung adalah :

1. Pengukuran dengan jam henti :

Batas Kontrol Atas (BKA) = xz..x

Batas Kontrol Atas (BKA) = xz..x 2. Pengukuran dengan sampling pekerjaan :

Batas Kontrol Atas (BKA) = pz..x

Batas Kontrol Atas (BKA) = pz..x

Seluruh subgrup harus berada pada BKA dan BKB, data dikatakan seragam Z = koefisien pada distribusi normal sesuai dengan tingkat keyakinan.

Tingkat keyakinan 90%, z = 1.65 Tingkat keyakinan 95%, z = 1.95 ~ 2 Tingkat keyakinan 99%, z = 2.58 ~ 3

x

.

= Standar deviasi dari harga rata-rata subgrup x = Harga rata-rata subgrup

p = Harga rata-rata persentase produktif

C. Menghitung Jumlah Pengukuran Yang Diperlukan

Untuk menghitung banyaknya pengukuran yang diperlukan yaitu dengan menggunakan rumus umum :

1. Pengukuran dengan jam henti :

Dimana : N’ = Jumlah pengamatan aktual yang dilakukan N = Jumlah pengamatan teoritis yang diperlukan

z = koefisien pada distribusi normal sesuai dengan tingkat keyakinan

s = Tingkat ketelitian (dalam %) i

x = Data pengamatan (hasil pengukuran)

Rumus ini adalah untuk tingkat ketelitian 5% dan tingkat keyakinan 99% Tingkat keyakinan 99%, z = 2.58 ~ 3

s =5% = 5/100 = 1/20 z/s = 3 / (1/20) = 60 N’ =

2 2 2 30

i i i x x x N2. Pengukuran dengan sampling pekerjaan : p p s z N' 1 2

p = persentase produktif dari seluruh pengamatan

Seandainya jumlah pengukuran teoritis yang diperlukan ternyata masih lebih besar dari pada jumlah pengukuran yang telah dilakukan (N’ > N), maka pengukuran dilakukan lagi sampai jumlah pengukuran teoritis yang diperlukan sudah dilampaui oleh jumlah yang telah dilakukan.

Pada umumnya cara sampling pekerjaan membutuhkan waktu yang lebih bahkan tidak jarang lebih lama dari pada jam henti.

2.4. Tingkat Ketelitian dan Tingkat Keyakinan

Tujuan melakukan pengukuran ini adalah waktu yang sebenarnya dibutuhkan untuk menyelesaikan suatu pekerjaan. Karena waktu penyelesaian ini tidak pernah diketahui sebelumnya, maka harus diadakan pengukuran. Yang ideal dilakukan pengukuran yang banyak, karena dengan demikian diperoleh jawaban yang pasti. Tetapi hal ini jelas tidak mungkin karena keterbatasan waktu, tenaga, dan tentunya biaya. Namun sebaiknya jika dilakukan beberapa kali pengukuran saja, dapat diduga hasilnya sangat kasar. Sehingga yang diperlukan adalah jumlah pengukuran yang

tidak membebankan waktu, tenaga dan biaya yang besar tetapi hasilnya dapat dipercaya.

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenarnya. Hal ini biasanya dinyatakan dalam persen (dari waktu penyelesaian sebenarnya yang seharusnya dicari).

Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan pengukur bahwa hasil yang diperoleh memenuhi syarat ketelitian tadi. Inipun dinyatakan dalam persen. Jadi tingkat ketelitian 5 % dan tingkat keyakinan 99 % memberi arti bahwa pengukur memperoleh rata-rata hasil pengukurannya menyimpang sejauh 5 % dari rata-rata sebenarnya, dan kemungkinan berhasil mendapatkan hal ini adalah 99 %. Sebagai contoh, rata-rata waktu penyelesaian pekerjaan adalah 100 detik. Harga ini tidak pernah diketahui kecuali jika dilakukan tak terhingga kali pengukuran. Paling jauh yang dapat dilakukan adalah memperkirakannya dengan melakukan pengukuran. Dengan pengukuran yang tidak sebanyak itu, maka rata-rata yang diperoleh mungkin tidak 100 detik, tetapi suatu harga lain, misalnya 88 detik, 96 detik atau 100 detik. Misalnya rata-rata pengukuran yang didapat 96 detik, walaupun rata-rata sebenarnya (100 detik) tidak diketahui.

Jika jumlah pengukuran yang dilakukan memenuhi untuk tingkat ketelitian 5 % dan tingkat keyakinan 99 %, maka pengukur mempunyai keyakinan 99 % bahwa 96 detik itu terletak pada interval harga rata-rata yang sebenarnya dikurangi 5 % dari rata-rata ini, dan harga rata-rata sebenarnya ditambah 5 % dari rata-rata ini.

Semakin tinggi tingkat ketelitian dan semakin besar tingkat keyakinan, maka semakin banyak pengukuran yang diperlukan. Jika pengukuran-pengukuran telah

selesai, yaitu jumlah data yang didapat memiliki keseragaman yang dikehendaki, dan jumlahnya telah memenuhi tingkat ketelitian dan tingkat keyakinan yang diinginkan, maka selesailah kegiatan pengukuran waktu. Langkah selanjutnya adalah mengolah data tersebut sehingga memberikan hasil perhitungan waktu baku. Cara untuk mendapatkan waktu baku dari data yang terkumpul adalah sebagai berikut :

1. Menghitung waktu siklus rata-rata : Ws =

N xi

Dimana, Ws = waktu siklus i

x = waktu penyelesaian kerja N = jumlah pengukuran kerja 2. Menghitung waktu normal

Wn = Ws x p

Dimana, Wn = waktu normal Ws = waktu siklus p = faktor penyesuaian p = 1 , bekerja wajar p < 1 , bekerja lambat p > 1 , bekerja cepat 3. Menghitung waktu baku Wb = Wn + ( Wn x i ) = Wn x ( 1 + i )

Dimana, i = factor kelonggaran atau allowance yang diberikan kepada pekerja untuk menyelesaikan pekerjaannya disamping waktu normal.

2.5. Faktor Penyesuaian

Selama pengukuran berlangsung, pengukur harus mengamati kewajaran kerja yang ditunjukkan operator. Ketidakwajaran dapat saja terjadi, misalnya pekerja bekerja tanpa kesungguhan, sangat cepat seolah-olah diburu waktu, atau karena menjumpai kesulitan-kesulitan seperti karena kondisi ruang yang buruk yang akan mempengaruhi kecepatan operator. Hal ini perlu dilakukan karena waktu baku yang akan dicari adalah waktu yang diperoleh dari kondisi dan cara kerja yang baku yang diselesaikan secara wajar.

A. Cara Menentukan Faktor Penyesuaian

Cara persentase adalah cara yang paling awal digunakan dalam melakukan penyesuaian. Besarnya faktor penyesuaian sepenuhnya ditentukan oleh pengukur melalui pengamatan selama melakukan pengukuran. Harga p yang menurut pendapatnya akan menghasilkan waktu normal bila harga ini dikalikan dengan waktu siklus.

Cara ini merupakan cara yang paling mudah dan sederhana, namun segera pula terlihat adanya kekurang ketelitian sebagai akibat dari “kasarnya” cara penilaian. Bertolak dari kelemahan ini dikembangkanlah cara-cara lain yang dipandang sebagai cara yang lebih objektif. Beberapa cara tersebut yaitu:

1. Cara Schummard.

Cara Schummard memberikan patokan-patokan melalui kelas-kelas performance kerja dimana setiap kelas mempunyai nilai sendiri-sendiri. Disini pengukur diberi patokan untuk menilai performance kerja operator menurut kelas-kelas Superfast, Fast +, Fast, Fast -, Excellent dan seterusnya. Seseorang yang dipandang bekerja normal diberi nilai 60, bila performance seorang operator dinilai Excellent maka dia mendapat nilai 80, dan karenanya factor penyesuaiannya adalah :

33 . 1 60 80 p Tabel 2.1.

Faktor Penyesuaian Menurut Cara Schummard

Kelas Penyesuaian Superfast 100 Fast + 95 Fast 90 Fast - 85 Excellent 80 Good + 75 Good 70 Good - 65 Normal 60 Fair + 55 Fair 50 Fair - 45 Poor 40 2. Cara Westinghouse.

Cara Westinghouse mengarahkan penilaian pada 4 faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja, yaitu :

a. Keterampilan (skill) b. Usaha (effort)

c. Konsistensi (consistency) d. Kondisi kerja (condition)

Dimana setiap faktor tebagi dalam kelas dengan nilainya masing-masing. Fungsi dari penyesuaian kerja menurut Westinghouse yang digunakan dalam pengukuran waktu baku adalah untuk mendapatkan nilai yang paling mendekati dari hasil pengamatan dan pengukuran baik pada manusia, mesin, metode dan lingkungan.

Misalnya p = 1, sedangkan terhadap penyimpangan dari keadaan ini harga p-nya ditambah dengan harga rata-rata yang sesuai dengan keempat faktor diatas. Sebagai contoh jika waktu siklus rata-rata sama dengan 124.6 detik dan waktu ini dicapai dengan keterampilan pekerja yang dinilai fair (E1), usaha Good (C2), kondisi Excellent (B) dan konsistensi Poor (F), maka tambahan terhadap p = 1 adalah :

Keterampilan : Fair (E1) = - 0.05 Usaha : Good (C2) = + 0.02 Kondisi : Excellent (B) = + 0.04 Konsistensi : Poor (F) = - 0.04

Jumlah = - 0.03

Tabel 2.2.

Faktor Penyesuaian Menurut Westing House

Faktor Kelas Lambang Penyesuaian

A1 + 0.15 Superskill A2 + 0.13 B1 + 0.11 Excellent B2 + 0.08 C1 + 0.06 Good C2 + 0.03 Average D 0.00 E1 - 0.05 Fair E2 - 0.10 F1 - 0.16 Keterampilan Poor F2 - 0.22 A1 + 0.13 Excessive A2 + 0.12 B1 + 0.10 Excellent B2 + 0.08 C1 + 0.05 Good C2 + 0.02 Average D 0.00 E1 - 0.04 Fair E2 - 0.08 F1 - 0.12 Usaha Poor F2 - 0.17 Ideal A + 0.06 Excellently B + 0.04 Good C + 0.02 Average D 0.00 Fair E - 0.03 Kondisi Kerja Poor F - 0.07 Perfect A + 0.04 Excellent B + 0.03 Good C + 0.01 Average D 0.00 Fair E - 0.02 Konsistensi Poor F - 0.04

3. Cara Objektif.

Cara Objektif yaitu cara yang memperhatikan 2 faktor : kecepatan kerja dan tingkat kesulitan pekerjaan. Kedua faktor inilah yang dipandang secara bersama-sama menentukan berapa besarnya harga p untuk mendapatkan waktu normal. Kecepatan kerja adalah kecepatan dalam melakukan pekerjaan dalam pengertian biasa. Jika operator bekerja dengan kecepatan wajar kepadanya diberi nilai satu, atau p1=1. Jika kecepatan dianggap terlalu tinggi p1>1 dan sebaliknya p1<1 jika terlalu lambat. Untuk kesulitan kerja disediakan sebuah tabel yang menunjukkan berbagai keadaan kesulitan kerja seperti apakah pekerjaan tersebut, memerlukan banyak anggota badan, apakah ada pedal kaki dan sebagainya. Jadi jika untuk satu pekerjaan diperlukan gerakan-gerakan lengan bagian atas, siku, pergelangan tangan dan jari (C), tidak ada pedal kaki (F), kedua tangan bekerja bergantian (H), koordinasi mata dengan tangan sangat dekat (L), alat yang dipakai hanya memerlukan sedikit control (O), dan berat benda yang ditangani 2.3 kg, maka :

Bagian badan yang dipakai : C = 2

Pedal kaki : F = 0

Cara menggunakan kekuatan tangan : H = 0 Koordinasi mata dengan tangan : L = 7

Peralatan : O = 1

Berat : (B-5) = 13

Jumlah : = 23

Jadi p2= 1 + 0.23 = 1.23

Tabel 2.3.

Faktor Penyesuaian Menurut Tingkat Kesulitan, Cara Obyektif

Keadaan

Lambang PenyesuaianAnggota Badan Terpakai

Jari A 0

Pergelangan tangan dan jari B 1

Lengan bawah, Pergelangan tangan dan jari

C 2

Lengan atas, lengan bawah, dsb D 5

Badan E 8

Mengangkat beban dari lantai dengan kaki

E2 10

Pedal Kaki

Tanpa pedal, atau satu pedal dengan sumbu dibawah kaki

F 0

Satu atau dua pedal dengan sumbu tidak

dibawah kaki G 5

Penggunaan Tangan

Kedua tangan saling bantu atau

bergantian H 0

Kedua tangan mengerjakan gerakan yang sama pada saat yang sama

H2 18

Koordinasi Mata Dengan Tangan

Sangat sedikit I 0

Cukup dekat J 2

Konstan dan dekat K 4

Sangat dekat L 7

Lebih kecil dari 0.04 cm M 10

Peralatan

Dapat ditangani dengan mudah N 0

Dengan sedikit control O 1

Perlu control dan penekanan P 2

Perlu penanganan hati-hati Q 3

Mudah pecah, patah R 5

Berat Beban (kg) Tangan Kaki

0.45 B-1 2 1 0.90 B-2 5 1 1.35 B-3 6 1 1.80 B-4 10 1 2.25 B-5 13 1 2.70 B-6 15 3 3.15 B-7 17 4 3.60 B-8 19 5

4.05 B-9 20 6 4.50 B-10 22 7 4.95 B-11 24 8 5.40 B-12 25 9 5.85 B-13 27 10 6.30 B-14 28 10

Telah dikemukakan bahwa cara Schummard, Westinghouse dan Obyektif dimaksudkan untuk lebih mengobyektifkan penyesuaian karena cara presentase sangat dipengaruhi oleh subyektifitas pengukur. Bagaimanapun perbedaan terdapat diantara cara-cara diatas jelas kiranya bahwa cara-cara seperti Schummard, Westinghouse, Obyektif dan lain-lain dimaksudkan untuk lebih mengobjektifkan cara, dan memang dirasakan lebih obyektif.

2.6. Faktor Kelonggaran Kerja

Selain data yang seragam, jumlah pengukuran kerja yang cukup serta penyesuaian/kewajaran kerja, harus pula diperhatikan masalah kelonggaran (allowance) yang dibutuhkan oleh seorang pekerja atas waktu normal yang telah didapatkan.

Kelonggaran diberikan untuk 3 hal, yaitu : 1. Kelonggaran Untuk Kebutuhan Pribadi.

Yang termasuk kedalam kebutuhan pribadi disini adalah hal-hal yang dilakukan oleh pekerja, seperti : minum sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, ataupun berbincang-bincang dengan teman bekerja untuk menghilangkan ketegangan ataupun kejenuhan selama bekerja.

Besarnya kelonggaran yang diberikan untuk kebutuhan pribadi berbeda-beda dari satu pekerjaan ke pekerjaan lainnya, karena setiap pekerjaan mempunyai karakteristik sendiri-sendiri dengan “tuntutan” yang berbeda-beda. Berdasarkan penelitian ternyata besarnya kelonggaran ini bagi pekerja pria berbeda dari pekerja wanita, misalnya untuk pekerjaan-pekerjaan ringan pada kondisi-kondisi kerja normal pria memerlukan 2 – 2.5 dan wanita 5% (persentase ini adalah dari waktu normal)

2. Kelonggaran Untuk Menghilangkan Rasa Fatique.

Rasa fatique tercermin antara lain dari menurunnya hasil produksi baik kuantitas maupun kualitas. Akan tetapi permasalahannya adalah kesulitan untuk menentukan saat-saat mana menurunnya hasil produksi disebabkan oleh timbulnya rasa fatique, karena masih banyak kemungkinan-kemungkinan lain yang dapat menjadi penyebabnya. Oleh karena itu, besarnya nilai kelonggaran yang dapat diberikan kepada pekerja untuk menghilangkan rasa fatique ini perlu ditambahkan.

3. Kelonggaran Untuk Hambatan-hambatan Tak Terhindarkan

Dalam melaksanakan pekerjaannya, pekerja tidak akan lepas dari berbagai “hambatan”. Ada hambatan yang dapat dihindarkan seperti mengobrol yang berlebihan dan menganggur dengan sengaja, ada pula hambatan yang tidak dapat dihindarkan karena berada diluar kekuasaan pekerja untuk mengendalikannya.

Ketiga kelonggaran tersebut merupakan hal-hal yang secara nyata dibutuhkan oleh pekerja didalam menyelesaikan tugas-tugasnya, dan selama pengukuran tidak diamati, diukur, dicatat ataupun dihitung.

A. Menentukan Faktor Kelonggaran

Langkah pertama adalah menentukan besarnya kelonggaran untuk ketiga hal diatas yaitu untuk kebutuhan pribadi, menghilangkan rasa fatique dan hambatan yang tak terhindarkan. Untuk hambatan yang tak terhindarkan diperoleh melalui pengukuran khusus seperti sampling pekerjaan.

Misalnya suatu pekerjaan yang sangat ringan yang dilakukan sambil duduk dengan gerakan-gerakan yang terbatas, membutuhkan pengawasan mata terus-menerus dengan pencahayaan yang kurang memadai, temperature dan kelembaban ruangan normal, sirkulasi udara baik, tidak bising.

Dari table didapat prosentase kelonggaran untuk kebutuhan pribadi dan untuk rasa fatique sebagai berikut :

( 7 + 0 + 3 + 5 + 2.5 + 0 + 2 ) % = 19.5 %

Jika dari sampling pekerjaan didapatkan bahwa kelonggaran untuk hambatan yang tidak terhindarkan adalah 5 % maka kelonggaran total yang harus diberikan untuk pekerjaan itu adalah ( 19.5 + 5 ) % = 24.5 %

Tabel 2.4.

Besarnya Kelonggaran Berdasarkan Faktor Yang Berpengaruh

Faktor Contoh Pekerjaan Kelonggaran ( % )

A. Tenaga Yang Dikeluarkan

Ekivalen beban Pria Wanita 1. Dapat diabaikan Bekerja dimeja,

duduk

Tanpa beban 0.0-6.0 0.0-6.0 2. Sangat ringan Bekerja dimeja,

berdiri 0.00 – 2.25 kg 6.0-7.5 6.0-7.5

3. Ringan Menyekop, ringan 2.25 – 7.00 kg 7.5-12.0 7.5-16.0

4. Sedang Mencangkul 9.00 – 18.00 kg 12.0-19.0 16.0-30.0

5. Berat Mengayun palu yang

berat

18.00 – 27.00 kg 19.0-30.0 6. Sangat Berat memanggul beban 27.00 – 50.00 kg 30.0-50.0 7. Luar biasa berat Memanggul karung Diatas 50.00 kg

berat B. Sikap Kerja

1. Duduk Bekerja duduk, ringan 0.0 – 1.0

2. Berdiri diatas dua kaki Badan tegak, ditumpu dua kaki 1.0 – 2.5 3. Berdiri diatas satu kaki Satu kaki mengerjakan alat control 2.5 – 4.0 4. Berbaring Pada bagian sisi, belakang atau depan

badan

2.5 – 4.0 5. Membungkuk Badan dibungkukkan bertumpu pada

kedua kaki

4.0 – 10.0 C. Gerakan Kerja

1. Normal Ayunan bebas dari palu 0

2. Agak terbatas Ayunan terbebas dari palu 0 – 5

3. Sulit Membawa beban berat dengan satu tangan

0 – 5 4. Pada anggota-anggota

badan terbatas

Bekerja dengan tangan diatas kepala 5 – 10 5. Seluruh anggota badan

terbatas

Bekerja dilorong-lorong pertambangan yang sempit

10 – 15

D. Kelelahan Mata *) Pencahaya

an Baik

Buruk 1. Pandangan yang

terputus-putus

Membaca alat ukur 0 1

2. Pandangan yang hampir terus-menerus

Pekerjaan-pekerjaan yang teliti 2 2

3. Pandangan yang terus-menerus dengan focus berubah-ubah

Memeriksa cacat-cacat pada kain 2 5

4. Pandangan terus-menerus dengan focus tetap

Pemeriksaan yang sangat teliti 4 8

E. Keadaan Temperatur

Tempat Kerja **) Temperatur

C0 Kelemaha

n Normal

Berlebih an

1. Beku Dibawah 0 Diatas 10 Diatas 12

2. Rendah 0 – 13 10 – 0 12 – 5

3. Sedang 13 – 22 5 – 0 8 – 0

4. Normal 22 – 28 0 – 5 0 – 8

5. Tinggi 28 – 38 5 – 40 8 – 100

6. Sangat tinggi Diatas 38 Diatas 40 Diatas

100 F. Keadaan Atmosfir

***)

1. Baik Ruang yang berventilasi baik, udara segar 0

2. Cukup Ventilasi kurang baik, ada bau-bauan (tdk

berbahaya) 0 – 5

3. Kurang baik Adanya debu-debu beracun, atau tdk beracun tapi banyak

5 – 10 4. Buruk Adanya bau-bauan berbahaya yang mengharuskan

G. Keadaan Lingkungan Yang Baik

1. bersih, sehat, cerah dengan kebisingan rendah 0

2. siklus kerja berulang-ulang antara 5 – 10 detik 0 – 1

3. siklus kerja berulang-ulang antara 0 – 5 detik 1 – 3

4. Sangat bising 0 – 5

5. Jika factor-faktor yang berpengaruh dapat menurunkan kualitas 0 – 5

6. Terasa adanya getaran lantai 5 – 10

7. Keadaan-keadaan yang luar biasa (bunyi, kebersihan, dll) 5 - 15 *) Kontras antar warna hendaknya diperhatikan

**) Tergantung juga pada keadaan ventilasi

***) Dipengaruhi juga oleh ketinggian tempat kerja dari permukaan laut dan keadaan iklim.

Catatan pelengkap : Kelonggaran untuk kebutuhan pribadi bagi, Pria :0 – 2.5 %

BAB III

METODOLOGI PENELITIAN

3.1 . Studi Pustaka

Sebelum melakukan penelitian dilapangan, untuk mempermudah pemahaman tentang objek penelitian maka studi pustaka sangat dibutuhkan. Dalam melakukan studi pustaka seorang peneliti akan lebih mudah membuat kerangka pemecahan masalah. Kerangka pemecahan masalah merupakan suatu kesatuan yang utuh menuju pada suatu tujuan yang dapat memberikan jawaban atas perumusan masalah.

Dengan melakukan studi pustaka seorang peneliti akan lebih mudah menganalisa data, menyusun kerangka permasalahan yang berisi tentang urutan langkah – langkah kegiatan penelitian mulai dari perencanaan, pelaksanaan dampai dengan penyelesaian.

Studi pustaka dilakukan dengan cara membaca buku – buku referansi tentang studi yang akan dijadikan objek penelitan.

3.2. Studi Pendahuluan Di Lapangan

Tahap kedua adalah studi pendahuluan lapangan. Seorang peneliti setelah membaca buku referensi maka dia akan lebih mudah merencanakan, menyusun, melaksanakan dan menyelesaikan laporan penelitiannya secara sistematis.

Sebelum melakukan penelitian yang sebenarnya maka langkah awal yang dapat dilakukan adalah memilih operator atau pemandu yang dapat dipercaya dan dapat bekerja sama untuk dapat mensukseskan penelitian yang dilakukan. Dalam memilih operator atau pemandu sebaiknya adalah orang yang sudah cukup lama bekerja dalam bidang tersebut dan mempunyai kemampuan dan keterampilan yang normal (tidak terlalu cepat ataupun lambat) dan kepada mereka diberikan penjelasan dan pengarahan bahwa pengamatan yang dilakukan hanya bertujuan untuk penelitian dan bukan untuk menilai prestasi kerja mereka.

3.3. Perumusan Masalah

Masalah yang saat ini masih dihadapi oleh line packaging filter adalah belum adanya standar data tentang perhitungan waktu baku serta perhitungan besaran kapasitas produksi pada line packaging filter. Sedangkan data yang ada dilapangan hanya terdapat data tentang kapasitas mesin printing saja. Dengan adanya penelitian ini dengan judul “ Analisa Proses Kerja Untuk Menentukan Kapasitas Line Packaging Filter Pada PT. Selamat Sempurna Tbk,” penulis berharap hasil penelitian ini bisa membantu perusahaan dalam menentukan standar waktu baku dan kapasitas line packaging filter.

3.4. Tujuan Penelitian

Setiap melakukan penelitian apapun bentuk dan cara penelitian, seorang peneliti pasti mempunyai tujuan-tujuan tertentu agar hasil penelitiannya dapat berguna baik bagi dirinya sendiri maupun orang lain. Sesuai dengan perumusan masalah diatas, maka yang menjadi tujuan pertama dalam penelitian ini adalah menghitung waktu baku pada masing – masing proses dalam menghasilkan suatu produk pada proses packaging filtr. Tujuan kedua adalah menentukan kapasitas proses produksi yang digunakan setelah waktu baku dapat ditentukan.

3.5. Pengumpulan Dan Pengolahan Data

Dalam pengumpulan dan pengolahan data, langkah – langkah pendahuluan yang dilakukan adalah sebagai berikut:

A. Penelitian Proses Kerja

Pada tahapan ini diawali dengan melakukan penelitian proses kerja. Proses kerja yang sedang diamati oleh peneliti merupakan urutan – urutan gerakan pekerjaan. Tahapan – tahapan ini menerangkan bagaimana langkah – langkah dalam proses packaging filter. Adapun dari pengamatan penulis maka langkah-langkah tersebut adalah sebagai berikut :

1. Pemasangan Paking A pada Filter 2. Proses Printing

3. Proses pengeringan dengan oven 4. Proses pemakaian minyak anti karat 5. Proses Dust Cover

6. Pemeiriksaan

7. Proses pemasangan inner box 8. Proses pengepakan

B. Pengukuran Proses Kerja

Setelah melakukan penelitian proses kerja, tahap berikutnya adalah melakukan pengukuran atas proses kerja. Pengukuran dilakukan terhadap setiap stasiun – stasiun kerja pada line packaging filter. Pengukuran dilakukan dengan menggunakan metode jam henti dengan 20 kali kali pengukuran yang telah ditetapkan. Sebelum melakukan pengukuran proses kerja, dilakukan persiapan-persiapan dan penyediaan peralatan yang diperlukan dalan penelitian antara lain :

a) Alat-alat tulis b) Lembar pengamatan c) Jam henti (stop watch) C. Pengumpulan Data

Pada proses pengumpulan data waktu siklus kerja dilakukan dengan metode pengukuran langsung. Pada pengukuran langsung dilakukan pengukuran dengan mengamati secara langsung proses packaging dengan menggunakan jam henti. Waktu yang diperlukan untuk proses packaging filter yang dilkukan oleh operator dicatat (waktu siklus). Dari data-data waktu siklus yang ada maka dilakukan pengujian. Hal ini dimaksudkan agar data yang dipergunakan dalam penelitian sudah merupakan data yang siap pakai.

Adapun data-data yang dibutuhkan dalam penelitian ini adalah : 1. Data waktu siklus setiap element kerja.

2. Data urutan proses kerja (peta aliran kerja). 3. Data lay out line packaging (terlampir). 4. Data jumlah produksi dan jam kerja.

D. Perhitungan Waktu Baku Pada Setiap Proses kerja

Data yang diolah adalah data yang diperoleh pada pengukuran langsung, dengan menggunakan jam henti. Setelah data yang baku tersebut diperoleh, data ini dipergunakan untuk menghitung actual hasil dari proses produksi packaging, Hasil yang terbaik digunakan untuk pedoman dalam melakukan analisa keseimbangan lini kerja untuk mengoptimalkan jumlah stasiun kerja.

Dengan diperolehnya data yang baku maka dalam melakukan perhitungan waktu baku pada setiap proses kerja dapat dilakukan dengan mudah dan sistimatis. Dari langkah – langkah gerakan pada proses packaging semuanya mengalami perhitungan waktu baku, hanya saja pada langkah pemeriksaan yang dilakukan oleh inspector quality tidak termasuk dalam pengukuran perhitungan waktu baku.

E. Pengujian Kecukupan Dan Keseragaman Data

Idealnya pengukuran dilakukan sebanyak mungkin sampai tak terhingga untuk memperoleh waktu yang sebenarnya yang dibutuhkan untuk menyelesaikan suatu pekerjaan agar diperoleh jawaban yang pasti, tetapi hal tersebut tidak mungkin dilakukan karena terbatasnya waktu, tenaga dan biaya.

Pada pengujian kecukupan dan keseragaman data, penulis memberikan nilai tingkat ketelitian dan tingkat keyakinan sebesar 5 % dan 99%. Tingkat ketelitian 5 % berarti bahwa pengukur membolehkan rata – rata hasil pengukurannya menyimpang sejauh 5% dari rata – rata sebenarnya dan kemungkinan berhasil adalah

99 %. Pengaruh tingkat ketelitian dan tingkat keyakinan terhadap jumlah pengukuran yang diperlukan dapat dipelajari secara statistik namun secara intuitif, hal ini dapat diduga bahwa semakin tinggi tingkat ketelitian dan semakin besar tingkat keyakinan maka semakin banyak pengukuran yang dilakukan.

Tugas pengukur adalah mendapatkan data yang seragam. Ketikseragaman data dapat muncul tanpa disadari maka diperlukan suatu batasan yang disebut sebagai batas kontrol. Data dikatakan seragam bilamana data berasal dari sistem sebab yang sama dan bila berada diantara kedua batas kontrol. Data dikatakan tidak seragam bila berasal dari sistem sebab yang berbeda dan berada diluar batas kontrol.

Data – data yang berada diluar batas kontrol, Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB) merupakan data yang tidak seragam, oleh karena itu harus dibuang karena berasal dari sistem sebab yang berbeda. Dengan demikian untuk perhitungan – perhitungan selanjutnya seperti untuk mencari banyaknya pengukuran yang harus dilakukan, semua data dalam sub group ini tidak ikut diperhitungkan.

3.6. Hasil Penelitian

Dalam melakukan penelitian, tujuan akhir yang ingin dicapai adalah mengetahui berapa harga waktu baku dan besarnya kapasitas sesungguhnya pada line packaging filter pada PT. Selamat Sempurna Tbk, dan diharapkan dari hasil penelitian ini bisa membantu perusahaan dalam menentukan standar waktu baku dan kapasitas line packaging pada PT. Selamat Sempurna,Tbk.

3.7. Hasil Dan Analisa

Setelah melakukan percobaan dan pengamatan, maka hasil dan analisa yang dicapai dalam melakukan pengukuran waktu baku dan menentukan kapasitas line packaging dijadikan standar pada proses kerja produksi packaging.

3.8. Kesimpulan Dan Saran

Merupakan suatu resume dari hasil penelitian yang menjelaskan secara singkat dan jelas mengenai hasil analisa terhadap stasiun kerja. Disamping itu juga diberikan saran-saran dalam diketahui upaya memperbaiki sistem kerja sehingga diperoleh suatu jaringan kerja yang benar-benar memiliki efisiensi yang optimal.

Analisa Dan Hasil Kesimpulan

Perhitungan waktu baku pada setiap

proses kerja Hasil Penelitian :

Waktu baku dan kapasitas line packaging diketahui Penelitian proses kerja Pengumpulan Data Pengukuran proses kerja Pengujian kecukupan dan keseragaman data

Pengumpulan dan Pengolahan Data : Tujuan Penulisan :

1. Menghitung waktu baku pada masing-masing proses pada line packaging filter pada PT. Selamat Sempurna, Tbk.

2. Menentukan kapasitas produksi pada line packaging filter pada PT. Selamat Sempurna Tbk,

Studi Pustaka Studi Pendahuluan

diLapangan Perumusan Masalah :

Bagaimana menentukan waktu baku dan menetukan kapasitas pada line packaging filter

Gambar 3.1.

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Sejarah Perusahaan

PT. Selamat Sempurna, Tbk adalah perusahaan public yang produk utamanya adalah radiator dan filter yang berstandart internasional terbesar di Indonesia. Perusahaan ini berdiri pada tanggal 1 november 1973, memproduksi filter dan radiator alumunium maupun alumunium copper serta condensator pendingin udara automotif. Selain itu perusahaan ini memproduksi pipa rem dan juga pipa bahan bakar, tangki bahan bakar, muffer atau knalpot dan juga komponen press tool.

PT. Selamat Sempurna, Tbk memiliki dua cabang pabrik yaitu di Kapuk sejak tahun 1973 dan di Tangerang sejak tahun 2001, untuk perusahaan di Kapuk merupakan pabrik khusus untuk memproduksi radiator dan di Tangerang sebagai pabrik khusus filter.

Menghasilkan produk yang bermutu adalah prioritas utama yang ditekankan oleh perusahaan kepada setiap karyawan dan staffnya, maka untuk mencapai tujuan tersebut diperlukan adanya kemampuan teknik yang baik dalam perusahaan, dan juga menjalin kerjasama dengan pihak luar dalam pengembangan teknik antara lain

dengan bantuan teknik atau lisensi. Bantuan teknik ini terjalin dari beberapa produsen multinasional Amerika dan Jepang, contohnya pada tahun 1979 Tokyo Radiator, Mfg, Ltd, Japan memberikan bantuan teknik kepada PT Selamat Sempurna, Tbk untuk memenuhi standarisasi ISO 9002 dan ini telah diperoleh sejak 14 Januari 1997. Kemudian untuk melengkapinya maka pada bulan Februari 2000 PT Selamat Sempurna, Tbk mendapatkan sertifikat QS 9000 sebagai standarisari system mutu (Quality Sistem).

Pada bulan Juli 2003 ADR Group of Companies telah mendapat ISO 9002 dan TS 14695 yang merupakan perusahaan pertama dibidang automotif sebagai pengakuan kualitas management untuk memenuhi pasaran dunia.

PT. Selamat Sempurna, Tbk juga memproduksi dengan menggunakan brand SAKURA untuk pasar domestik dan pasar internasional dan telah memperoleh sertifikasi.

Pada saat ini kapasitas produksi per shiff yang telah tercapai adalah 600.000 unit radiator dan 24 juta unit filter pertahun. Sedangkan target yang ingin dicapai adalah 5000 unit filter perjam.

Serta telah terdaftar pada Jakarta Stock Exchange (BEJ) pada tahun 2000. Kantor pusat berlokasi di Wisma ADR lantai 2, Jln. Pluit Raya No 1, Jakarta 14440, sedangkan pabriknya terletak di jalan LPPU Curug NO 88, Tangerang, Banten, Indonesia.

A. Visi, Misi dan Kebijakan Mutu ADR Group of Companies 1. Visi

Menjadi perusahaan kelas dunia di industri komponen otomotif

To become a world class company in the automotive component industry

2. Misi

Perbaikan berkesinambungan untuk memenuhi semua persyaratan dengan proses transformasi terbaik

Continuous improvement in meeting all requirements through excellence in transformation process

3. Kebijakan Mutu

Memberi pelanggan pilihan yang lebih baik To give the customer a better choice

B. Struktur Organisasi PT. Selamat Sempurna Tbk,

Dalam pembahasan tentang struktur organisasi yang ditampilkan yaitu hanya dalam Departement Produksi 1 Spin - On PT.Selamat Sempurna, Tbk karena proses printing berada didalam Departement Produksi, agar dapat lebih mudah dalam pemecahan masalah dan tidak terlalu meluas dalam pembahasan

D epa rtem en t Section Subsection A sst. K aSie K aSubSie Pre A ssy K epa la D epa rtem en t A sst. K adep K a . Seksie Seam in g

E lem en t P ain tin g

K aSubSie Fin al A ssy P ackagin g Gambar 4.1

Struktur Organisasi Departement Produksi 1 Spion-On PT. Selamat Sempurna, Tbk.

Gambar 4.2

4.2. Proses Packaging Filter.

Proses packaging filter dapat lebih diperjelas artinya dari masing-masing item yang berada didalamnya yaitu :

A. Pengertian Filter.

Filter yaitu alat yang digunakan untuk memisahkan kotoran baik dari udara maupun cairan. Oleh karena itu syarat utama dari sebuah filter adalah filter tersebut harus bersih. Dalam dunia permesinan, filter digunakan untuk memisahkan kotoran dari oli bahan bakar dan udara. Filter adalah alat yang digunakan untuk menyaring / membersihkan fluida (cair / gas) dari partikel-partikel kotoran yang terdapat didalamnya sehingga menghasilkan fluida yang lebih bersih.

Mengingat hampir tidak adanya fluida yang benar-benar bersih (murni), maka akan sangat penting peranan filter untuk melakukan filterisasi pada suatu fluida tertentu. Contoh pada mesin kendaraan yang menggunakan filter pada proses penyaringan udara yang digunakan untuk pembakarannya, proses penyulingan air yang menggunakan filter untuk menyaring kotoran-kotoran yang terdapat didalam air.

B. Pengertian Proses Packaging.

Packaging adalah suatu proses pengemasan filter yang dilengkapi dengan atribut penunjang lainnya sehingga menjadi suatu barang jadi yang layak untuk dijual kepasaran. Proses packaging filter harus memperhatikan ketentuan-ketentuan Standar Operation Prosedur yang berlaku diperusahaan.

Untuk mendapatkan hasil baik pada proses packaging dibutuhkan keahlian khusus dalam proses kerjanya. Parameter yang perlu diperhatikan antara lain :

a. kondisi filter

b. spesifikasi packing A dan kebersihan ulir c. kondisi mesin printing

d. kwalitas cat dan thinner e. suhu mesin oven f. kecepatan laju konveyor g. spesifikasi inner box dan dos h. proses pengemasan

Dalam proses pengamatannya, pengamat menggunakan mesin printing otomatis dua warna dengan nomer mesin N322.

Dari Painting Pasang Paking A

Proses Printing Proses Anti Karat

Proses Oven Drying

Proses Dust Cover Pemeriksaan QC

Pasang Inner Box

Proses Pengemasan

Proses Transfer ke Area Transit

FLOW PROCESS CHART

Gambar 4.3

Flow Process Chart Packaging PT. Selamat Sempurna, Tbk C. Proses Packaging

1. Pasang Paking A. 2. Proses Printing.

3. Pemberian Minyak Anti Karat. 4. Oven Drying.

5. Proses Dust Cover. 6. Pemeriksaan QC. 7. Pasang Inner Box.

8. Proses Pengemasan Filter. D. Pasang Packing A.

Proses pemasangan packing A adalah proses pemasangan karet seal pada elco filter sebelum filter diprinting.

Dalam proses ini harus diperhatikan apakah elco dan body filter tersebut layak untuk diprinting atau tidak, keadaan ini dapat dilihat secara visual body harus bagus tanpa reject (penyok, kotor, cat meleleh, cat tipis), sedangkan untuk seat assy secara visual dapat dilihat bagus tanpa reject (karat, salah ulir) agar yang didapat hasil akhirnya baik dan sempurna.

E. Proses Printing.

Proses printing yaitu proses pemberian identitas part number pada body filter dengan cara diprinting (sablon) sesuai dengan product speck dan PO nomor yang berlaku.

F. Pemberian Minyak Anti Karat.

Adalah proses pemberian minyak anti karat yang dioleskan pada seat assy secara merata dengan menggunakan alat bantu koas.

G. Oven Drying.

Proses oven drying adalah proses pengeringan filter yang sudah mengalami proses printing sebelum masuk keproses pemberian minyak anti karat. Proses ini dilakukan secara mechanikal (mesin) dengan satu rangkaian mesin konveyor setelah proses printing.

H. Proses Dust Cover.

Proses dust cover adalah proses pemasangan lapisan plastic (shrink film) pada bagian bawah filter dengan tujuan seat assy yang telah diberi minyak anti karat tetap bersih. Shrink film ini sangat tipis dengan ketebalan 0,01 mikron. Prakteknya adalah shrink film diletakan diatas konveyor berjalan dan kemudian bagian bawah filter diletakkan diatasnya. Dengan menggunakan alat bantu hairdryier dengan suhu 120°C maka shrink film tersebut akan membungkus bagian bawah filter secara rapat.

I. Pemeriksaan QC.

Setelah proses dust cover selesai maka proses selanjutnya adalah pemeriksaan oleh inspector qc , dimana pemeriksaan ini dilakukan untuk mengetahui apakah hasil proses dust cover baik atau tidak. Selain itu pada proses ini filter yang pertama kali jalan diambil untuk diukur dimensi dan kelengkapannya. Pengambilan sample dilakukan dengan perbandingan 1 : 500. artinya jika filter diproduksi 1 pcs – 500 pcs maka pengambilan sample dibutuhkan hanya 1 pcs saja, dan berlaku untuk kelipatannya.

J. Pasang Inner Box.

Adalah suatu proses dimana filter yang sudah di proses dust cover kemudian dimasukkan kedalam inner box.

K. Proses Pengemasan Filter.

Adalah suatu proses dimana filter yang sudah dimasukkan kedalam inner box kemudian dikemas kedalam dus dan ditutup dengan menggunakan solasi bening yang ditempel pada bagian atas dan bagian bawah dus. Sedangkan untuk isi perkartonnya disesuaikan dengan product speck.

4.3. Data Waktu Produksi Proses Packaging Filter

Dalam memperoleh data waktu produksi proses packaging filter dari proses awal sampai proses akhir, penulis mengukur menggunakan jam henti. Dengan data pengamatan sebanyak 20 data. Pengukuran dilakukan pada saat proses produksi dilakukan oleh operator, sedangkan untuk proses produksi yang dilakukan oleh mesin walaupun di kontrol oleh operator tidak dilakukan pengukuran begitu juga dengan proses inspeksi oleh quality control tidak dilakukan pengikuran, waktu didapat dari standar yang sudah ditentukan untuk setiap proses pada mesin tersebut.

Hasil pengukuran untuk line packaging dibagi menjadi 8 bagian yang masing-masing terbagi dalam elemen kerja, yaitu :

A. Proses Pasang Paking A

yaitu proses pemasangan karet pada elco filter sebelum filter diprinting. Proses ini dilakukan oleh 1operator (Stasiun Kerja I). Elemen kerja dalam proses ini adalah sebagai berikut :

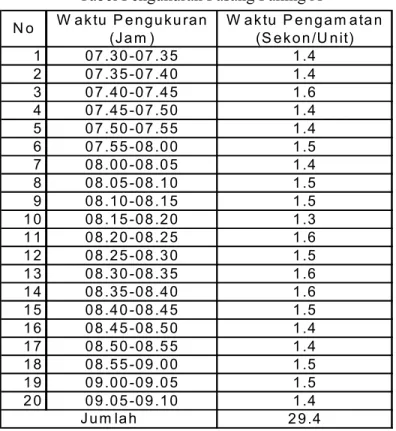

W ak tu P e ngu ku ran W ak tu P en ga m ata n (Ja m ) (S ek on /U nit) 1 07 .30 -07 .35 1 .4 2 07 .35 -07 .40 1 .4 3 07 .40 -07 .45 1 .6 4 07 .45 -07 .50 1 .4 5 07 .50 -07 .55 1 .4 6 07 .55 -08 .00 1 .5 7 08 .00 -08 .05 1 .4 8 08 .05 -08 .10 1 .5 9 08 .10 -08 .15 1 .5 1 0 08 .15 -08 .20 1 .3 1 1 08 .20 -08 .25 1 .6 1 2 08 .25 -08 .30 1 .5 1 3 08 .30 -08 .35 1 .6 1 4 08 .35 -08 .40 1 .6 1 5 08 .40 -08 .45 1 .5 1 6 08 .45 -08 .50 1 .4 1 7 08 .50 -08 .55 1 .4 1 8 08 .55 -09 .00 1 .5 1 9 09 .00 -09 .05 1 .5 2 0 09 .05 -09 .10 1 .4 2 9.4 N o J um lah Tabel 4.1

Elemen Kerja Proses Pasang Paking A

No Jenis Kegiatan Kategori Waktu (detik)

1 Mengambil packing A Operator Hasil pengamatan

2 Memasang paking A dan meletakkan filter diatas konveyor berjalan Operator Hasil pengamatan 3 Proses jalannya body filter dimesin conveyor Mesin 5

Proses pengambilan data dilakukan pengukuran sebanyak 20 kali pada pukul 07:30 – 09:30 WIB pada hari Senin. Dengan urutan kerja sebagai berikut : Pada proses dibawah ini operator pertama kali mengambil packing A, kemudian memasang packing A pada seat assy dan meletakkan filter diatas konveyor berjalan.

Tabel 4.2