UJI DENSITAS DAN KEKERASAN PADA KOLIMATOR NIKEL UNTUK APLIKASI BNCT

Tugas Akhir

Diajukan Sebagai Salah Satu Persyaratan Guna Memperoleh Gelar Sarjana Teknik (S.T)

Disusun Oleh: ERASMUS PRAKASITA

NIM: 145214015

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

DENSITY TEST AND HARDNESS IN NICKEL COLLIMATORS FOR BNCT APPLICATIONS

A Thesis

Presented as Partial Fulfillment of the Requirement to Obtain the Degree of Sarjana Teknik

Mechanical Engineering Study Program

Written by:

ERASMUS PRAKASITA NIM: 145214015

MECHANICAL ENGINEERING STUDY PROGRAM FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY YOGYAKARTA

viii ABSTRAK

BNCT (Boron Neutron Capture Teraphy) digunakan untuk menghancurkan sel-sel kanker ganas yang diradiasi menggunakan neutron. Sinar neutron membutuhkan kolimator sebagai penyalur untuk menuju pasien. Supaya bekerja secara baik dan maksimal kolimator perlu diselidiki kekerasan dan densitasnya. Uji densitas dan kekerasan bertujuan untuk mengetahui berapa nilai rapat material dan memberikan informasi penting tentang bahan logam, seperti kekuatan tarik, ketahanan aus, dan keuletan bahan uji yang akan berguna untuk meneliti Kolimator BNCT. Penelitian ini bertujuan untuk mendeskripsikan: (1) uji densitas material logam nikel dan kolimator nikel, dan (2) uji kekerasan material logam nikel dan kolimator nikel untuk aplikasi BNCT.

Uji densitas pada material logam nikel dan kolimator dilakukan pada pagi, siang, dam malam dengan menggunakan metode uji celup. Uji celup ditentukan dengan menggunakan metode kenaikan fluida pada gelas ukur. Pengujian kekerasan pada material logam nikel menggunakan dua metode pengujian yaitu uji kekerasan Rockwell dan Brinell, sedang pada kolimator menggunakan uji kekerasan Rockwell. Dari pengujian yang dilakukan, (1) densitas nilai tertinggi rata-rata pada material logam nikel adalah 8,64 g/cm3, sedang densitas kolimator tertinggi adalah 8,63 g/cm3. Hal ini berarti proses dari fabrikasi centrifugal casting tidak berpengaruh terhadap densitas kolimator. Hasil tersebut masih dianggap layak karena mendekati densitas logam nikel sebesar 8,9 g/cm3. (2) fabrikasi centrifugal casting yang dilakukan pada material logam nikel menyebabkan penurunan kekerasan kolimator. Hasil pengujian kekerasan logam nikel sebelum proses fabrikasi Centrifugal Casting pada uji kekerasan Brinell adalah 168,53 BHN dan pada uji kekerasan Rockwell adalah 86,13 HRB. Hasil uji kekerasan kolimator nikel sesudah proses fabrikasi Centrifugal Casting yang paling mendekati kondisi logam nikel sebelum proses Centrifugal casting uji kekerasan Brinell adalah 115,68 BHN dan uji kekerasan Rockwell 64,84 HRB.

Kata Kunci: material logam nikel, Kolimator nikel, BNCT, kekerasan, densitas.

ix

ABSTRACT

BNCT (Boron Neutron Capture Therapy) is used to destroy malignant cancer cells that are irradiated using neutrons. Neutron rays need a collimator as a distributor to get to the patient. In order to work properly and the maximum, collimator needs to be investigated for its hardness and density. The density and hardness testshave the purpose to find out the value of the material density and provide important information about metal materials, such as tensile strength, wear resistance, and tenacity of the test material that will be useful for studying BNCT Collimators. This study aims to describe: (1) the density test of nickel metal and nickel collimator; and (2) the hardness test of nickel metal and nickel collimator for BNCT applications.

The density test on nickel metal and collimator material was carried out in the morning, afternoon, and evening using the dye test method. The dye test was determined using the fluid increase method in the measuring cup. The hardness test of nickel metal materials used two test methods, namely Rockwell and Brinell hardness test, while on the collimator usedthe Rockwell hardness test.

From the tests performed, (1) the highest average density in nickel metal material was 8,64 g / cm3, while the highest collimator density was 8,63 g / cm3. This means that the process of centrifugal casting fabrication does not affect the density of the collimator. These results are still considered feasible because they are close to nickel metal density by 8,9 g / cm3. (2) Centrifugal casting fabrication carried out on nickel metal material caused a decrease in collimator hardness. Thenickel metal hardness test result before the Centrifugal Casting fabrication process on the Brinell hardness test was 168,53 BHN and the Rockwell hardness test was 86,13 HRB. The nickel collimator hardness test result after the Centrifugal Casting fabrication process that was closest to the condition of nickel metal before the Centrifugal casting process Brinell hardness test was 115,68 BHN and Rockwell hardness test was 64,84 HRB.

Keywords: nickel metal material, nickel collimator, BNCT, hardness,

x

KATA PENGANTAR

Puji syukur saya panjatkan kehadirat Tuhan Yang Maha Esa, karena rahmat dan perlindungan-Nya, serta kasih dan segala bimbingan-Nya sehingga penulis dapat menyelesaikan tugas akhir dengan baik.

Tugas akhir berjudul “Uji Kekerasan Dan Densitas Pada Kolimator Nikel Untuk Aplikasi BNCT” yang telah diselesaikan oleh penulis merupakan salah satu syarat untuk memperoleh gelar sarjana teknik pada program studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta. Dalam penulisan tugas akhir ini penulis tidak lepas dari bantuan, dorongan, dan dukungan serta bimbingan dari orang-orang disekitar penulis. Oleh karena itu, melalui tulisan ini dengan segala hormat dan kerendahan hati, penulis ingin menyampaikan ucapan terimakasih kepada:

1. Sudi Mungkasi, S.Si, M.Math.Sc, Ph.D selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Ir. Petrus Kanisius Purwadi, M.T. selaku ketua Program Studi Teknik Mesin Universitas Sanata Dharma.

3. Budi Setyahandana, M.T. selaku Dosen Pembimbing pertama Tugas Akhir.

4. Prof. Ir. Yohannes Sardjono APU. selaku Dosen Pembimbing kedua Tugas Akhir.

5. Stefan Mardikus, M.T. selaku Dosen Pembimbing Akademik. 6. Dosen Program Studi Teknik Mesin Universitas Sanata Dharma,

yang telah membimbing dan memberikan ilmunya kepada penulis selama perkuliahan.

7. Orang tua, saudara serta semua keluarga yang selalu memberikan bantuan, dukungan serta fasilitas selama menyelesaikan perkuliahan dan tugas akhir ini.

8. Ivana Natalia yang selalu mendukung dan sabar dalam menunggu penulis saat menyelesaikan tugas akhir.

xi

9. Benedictus Bima, Ricky Fajar, Deo Clinton dan Ananta Alfian yang selalu memberikan dukungan serta waktu dan tenaga menjadi teman dalam penyelesaian tugas akhir ini.

10. Fx. Dimas Purba Wibawa (alm.) dan teman-teman kontrakan Bpk.Waridi yang telah memberikan dukungan, semangat dan motivasi kepada penulis.

11. Rekan-rekan Teknik Mesin 2014 Universitas Sanata Dharma, yang selalu bersedia memberikan bantuan, dukungan selama perkuliahan dan dalam penyelesaian tugas akhir ini.

12. Keluarga Besar Mahasiswa Teknik Mesin Universitas Sanata Dharma.

13. Dan kepada semua pihak yang tidak dapat penulis sebutkan satu per satu, yang telah memberikan dukungan dan bantuan selama penyelesaian tugas akhir ini.

Semoga Tuhan Yesus membalas segala bentuk dukungan dan kebaikan yang telah diberikan. Dalam penyusunan tugas akhir ini masih banyak kekurangan dan jauh dari kata sempurna. Oleh sebab itu, penulis menerima masukkan dan saran. Penulis berharap tugas akhir ini dapat bermanfaat bagi pembaca.

Yogyakarta,20 Juli 2019 Penulis

xii DAFTAR ISI

HALAMAN

HALAMAN JUDUL………... i

HALAMAN JUDUL DALAM BAHASA INGGRIS………... ii

HALAMAN PERSETUJUAN PEMBIMBING………...………... iii

HALAMAN PERSETUJUAN BATAN... iv

HALAMAN PENGESAHAN……...…………...………... v

PERNYATAAN KEASLIAN KARYA……...………... vi

LEMBAR PERNYATAAN PERSETUJUAN………... vii

ABSTRAK………... viii

ABSTRACT………... ix

KATA PENGANTAR………... x

DAFTAR ISI………... xii

DAFTAR GAMBAR………... xv

DAFTAR TABEL………... xvii

BAB I PENDAHULUAN 1.1. Latar Belakang………... 1 1.2. Rumusan Masalah………... 3 1.3. Batasan Masalah………... 3 1.4. Tujuan Penelitian………... 3 1.5. Manfaat Penelitian………... 3

BAB II LANDASAN TEORI 2.1 Dasar Teori………... 4

2.1.1 Boron Neutron Capture Therapy………... 4

2.1.2 Desain Kolimator………... 5

xiii

2.1.3.1 Investment Casting………... 7

2.1.3.2 Gravity Die Casting………... 8

2.1.3.3 Centrifugal Casting………... 9

2.1.4 Nikel………... 11

2.1.5 Rolling ………... 12

2.1.6 Kekerasan Material... 14

2.1.7 Pengujian Bahan ………... 14

2.1.7.1 Non Destructive Test (NDT) ………... 15

A.Visual Inspection (VI)………... 15

B. Radiography………... 16

C.Dye Penetrant Testing………... 17

D.Ultrasonik Testing (UT)………... 18

E.Magnetic Particle Inspection………... 18

F.Eddy Curent Testing………... 19

2.1.7.2 Destructive Test (DT)... 19

A.Uji Kekerasan Rockwell………... 20

B.Uji Kekerasan Brinell………... 22

C.Uji Kekerasan Vickers... 24

2.1.7.3 Hubungan Konversi Kekerasan……….……... 26

2.1.8 Kepadatan (Densitas)………... 28

2.2 Tinjauan Pustaka………... 29

BAB III METODOLOGI PENELITIAN 3.1 Bagan Alur Penelitian………... 32

3.2 Persiapan Bahan dan Penelitian………... 33

3.2.1 Bahan………... 33

3.2.2 Alat Pendukung Penelitian………... 35

xiv

3.3.1 Pengujian Densitas………... 48

3.3.2 Pengujian Kekerasan Rockwell………... 49

3.3.3 Pengujian Kekerasan Brinell………... 49

3.4 Variasi Penelitian………... 49

3.5 Analisis Data………... 50

3.6 Cara Mengolah Data………... 48

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1 Data Hasil Uji Densitas………... 52

4.1.1 Data Pengujian Densitas Material Logam Nikel………... 52

4.1.2 Data Pengujian Densitas Kolimator Nikel………... 58

4.2 Data Hasil Uji Kekerasan………... 61

4.2.1 Pengujian Kekerasan Logam Nikel………... 63

4.2.2 Pengujian Kekerasan Kolimator Nikel………... 64

4.2.3 Perbandingan Kekerasan Logam nikel dan Kolimator Nikel…... 65

BAB V PENUTUP 5.1 Kesimpulan………... 66

5.2 Saran………... 66

DAFTAR PUSTAKA………... 68

xv

DAFTAR GAMBAR

Gambar 2.1 Reaksi dari Boron Neutron Capture Therapy………... 4

Gambar 2.2 Skema PengobatanBoron Neutron Capture Teraphy…………... 5

Gambar 2.3 Desain kolimator………... 6

Gambar 2.4 Skema Investment Casting………... 8

Gambar 2.5 SkemaGravity Die Casting………... 9

Gambar 2.6 Desain mesin Centrifugal Casting………... 11

Gambar 2.7 Mesin Centrifugal Casting………... 11

Gambar 2.8 Nikel murni sebagai material dari BNCT kolimator…………... 12

Gambar 2.9 Skema Proses Pengerolan dingin untuk membuat plat ………... 14

Gambar 2.10 Alat Uji kekerasan Rockwell………... 20

Gambar 2.11 Spesifikasi mesin Rockwell………... 20

Gambar 2.12 Brinell Area indentor………... 23

Gambar 2.13 Vickers Area indentor... 25

Gambar 2.13 Uji densitas material logam………... 29

Gambar 3.1 Desain Kolimator A, B, dan C………... 34

Gambar 3.2 Gelas tempat nikel………... 36

Gambar 3.3 Baskom………... 36

Gambar 3.4 Gelas ukur 1L………... 37

Gambar 3.5 Timbangan Elektronik………... 38

Gambar 3.6 Anak Timbangan manual………... 38

Gambar 3.7 Benang penali Nikel………... 39

Gambar 3.8 Gunting………... 39

Gambar 3.9 Lakban………... 40

Gambar 3.10 Gerinda………... 40

Gambar 3.11 Amplas gerinda P80………... 41

Gambar 3.12 Termometer air raksa Celcius dan Farenheit………... 42

Gambar 3.13 Senar Pancing………... 42

xvi

Gambar 3.15 Bak Plastik………... 44

Gambar 3.16 Alat Uji kekerasan Rockwell…………....………... 44

Gambar 3.17 Alat Uji kekerasan Brinell………... 45

Gambar 3.18 Mikroskop Metallurgi………... 46

Gambar 3.19 Stopwatch………... 46

Gambar 3.20 Dial Kaliper………... 47

Gambar 3.21 Kertas Amplas………... 48

Gambar 4.1 Proses uji densitas pada material logam nikel………... 52

Gambar 4.2 Proses Pengujian Uji Kekerasan Brinell………... 62

Gambar 4.3 Proses Pengujian Uji Kekerasan Rockwell Dengan Indentor Bola………... 63

xvii

DAFTAR TABEL

Tabel 2.1Skala kekerasan Rockwell dengan jenis indentor yang sesuai,

gaya aplikasi pada materia…... 21

Tabel 2.2 Tabel Konversi Indentor Karbon dan Baja paduan rendah... 24

Tabel 2.3 Tabel Konversi kekerasan Nikel dan High-Nikel Alloy………... 27

Tabel 3.1 Ukuran kolimator gen 1………... 33

Tabel 4.1 Data Pegukuran Berat dan Volume material Nikel Pagi, Siang, dan Malam………... 53

Tabel 4.2 Data Uji Densitas Material Nickel Pagi, Siang, dan Malam…... 54

Tabel 4.3 Data Hasil Uji densitas material Logam Nikel setelah dilakukan penghilangan data………... 56

Tabel 4.4 Data Uji Densitas Kolimator Nikel Pagi, siang, dan malam……... 58

Tabel 4.5 Data Hubungan Antara Suhu dan Densitas... 60

Tabel 4.6 Data pengujian Kekerasan Rockwell Spesimen Logam Hasil 60 Pengujian Rockwell Nikel………... 63

Tabel 4.7 Data Pengujian Kekerasan Brinell Spesimen Logam Nikel……... 63

1 BAB 1

PENDAHULUAN

1.1 Latar Belakang Masalah

Kanker adalah penyakit yang sangat berbahaya bagi manusia, terutama di kalangan masyarakat ekonomi kelas menengah bawah. Hal ini sesuai dengan pendapat Diana Sarfati (2018: 2): “Cancer is one of the world’s most pressing problems, with a substantial and increasing burden carried by low and middle-income countries (LMIC)”. Oleh karena itu diupayakan perawatan medis penyakit kanker tersebut. Beberapa contoh dari perawatan medis adalah operasi, radioteraphy, dan kemoterapi. (Fitriatuzzakiyyah, Sinuraya, & Puspitasari, 2017)

Perawatan medis memiliki beberapa kelebihan tetapi juga memiliki resiko tinggi. Hal ini sesuai dengan jurnal yang ditulis oleh Si-Yong Qin (2018: 2): “Medical intervention in the clinical course of cancer using surgery, radiotherapy, chemotherapy or their combination, cancer interventions were focused on diagnosis and treatment. A focus on epidemiology, prevention, screening, population medicine or social factors, were not part of the early oncology agenda. The clinical outcomes of conventional mono-chemotherapy of cancers are usually far from satisfactory due to some issues such as tumor heterogeneity and resistance to chemotherapeutic drugs”.

Selain perawatan medis ada pengobatan lain yang disebut Boron Neutron Capture Teraphy (BNCT). BNCT dapat digunakan sebagai alternatif pengobatan kanker/tumor. BNCT digunakan untuk menghancurkan sel-sel kanker ganas yang diradiasi menggunakan neutron. Sinar neutron dari sumber neutron bergerak melalui kolimator untuk dimoderasi. Moderasi neutron ini bertujuan untuk mengubah neutron cepat menjadi neutron epitermal (Fantidis & Nicolaou, 2017). Apabila terjadi ketidaksempurnaan pada kolimator tersebut mengakibatkan kolimator tidak bekerja secara efektif, oleh karena itu kolimator perlu diselidiki densitas dan kekerasannya.

Uji densitas kolimator dapat ditentukan menggunakan pengukuran kenaikan fluida dalam gelas ukur. Pengujian densitas adalah tes yang dilakukan untuk menentukan nilai rapatan suatu material. (Smallman,1991: 88) Pengujian densitas dapat memberikan informasi tentang berapa nilai rapat material logam yang diuji.

Uji kekerasan kolimator menggunakan pengujian kekerasan Rockwell. Tes kekerasan Rockwell adalah tes yang dilakukan untuk menentukan kekerasan dengan mengukur kedalaman penetrasi indentor di bawah beban awal dibandingkan dengan penetrasi yang dilakukan oleh beban akhir (Low S. R., 2001). Uji kekerasan Rockwell dapat memberikan informasitentang sifat mekanis material yang dibutuhkan yaitu kekerasan material.

1.2 Rumusan Masalah

Kolimator membutuhkan kerapatan material yang seragam dan kekerasan yang sesuai agar bekerja secara maksimal. Di sisi lain, proses pengecoran atau fabrikasi kolimator memungkinkan terjadinya cacat atau porositas. Maka dari itu peneliti ingin mengetahui apakah kolimator memiliki rapat material yang seragam dan kekerasan material kolimator tersebut.

1.3 Batasan Masalah

Penelitian ini berfokus pada masalah uji densitas dan kekerasan Rockwellpada kolimator untuk aplikasi BNCT. Batasan masalahnya sebagai berikut:

1. Materi yang diteliti adalah nikel dan kolimator nikel berbentuk silindris. 2. Pengujian densitas dilakukan dengan menggunakan uji celup.

3. Pengujian kekerasan dilakukan dengan metode pengujian kekerasan Rockwell dan Brinell.

1.4 Tujuan Penelitian

Penelitian pada kolimator untuk aplikasi BNCT dilakukan dengan tujuan berikut:

1. Mengetahuidensitas material nikel sebelum dan sesudah dicasting.

2. Mengetahui kekerasan logam nikel dan kolimator menggunakan aplikasi pengujian kekerasan Rockwell dan Brinell.

1.5 Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Menambah pengetahuan pustaka tentang material nikel.

2. Menambah pengetahuan pustaka tentang Boron Neutron Caputre Therapy (BNCT).

3. Mengetahui kualitas bahan kolimator yang digunakan sebagai tahap untuk menyempurnakan kolimator BNCT.

4 BAB II

LANDASAN TEORI

2.1 DASAR TEORI

2.1.1 Boron Neutron Capture Therapy

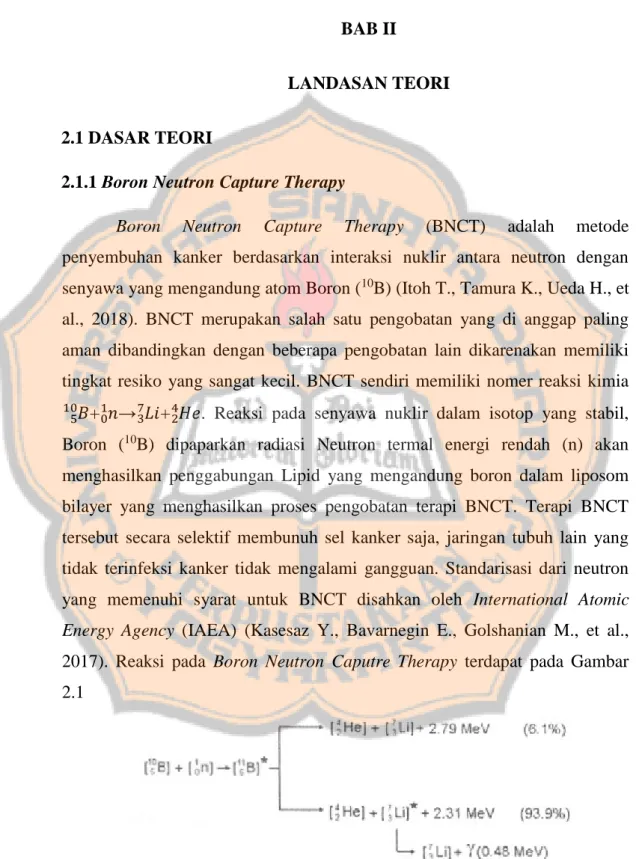

Boron Neutron Capture Therapy (BNCT) adalah metode penyembuhan kanker berdasarkan interaksi nuklir antara neutron dengan senyawa yang mengandung atom Boron (10B) (Itoh T., Tamura K., Ueda H., et al., 2018). BNCT merupakan salah satu pengobatan yang di anggap paling aman dibandingkan dengan beberapa pengobatan lain dikarenakan memiliki tingkat resiko yang sangat kecil. BNCT sendiri memiliki nomer reaksi kimia

𝐵 5 10 + 𝑛 0 1 → 𝐿𝑖 3 7 + 𝐻𝑒 2

4 . Reaksi pada senyawa nuklir dalam isotop yang stabil, Boron (10B) dipaparkan radiasi Neutron termal energi rendah (n) akan menghasilkan penggabungan Lipid yang mengandung boron dalam liposom bilayer yang menghasilkan proses pengobatan terapi BNCT. Terapi BNCT tersebut secara selektif membunuh sel kanker saja, jaringan tubuh lain yang tidak terinfeksi kanker tidak mengalami gangguan. Standarisasi dari neutron yang memenuhi syarat untuk BNCT disahkan oleh International Atomic Energy Agency (IAEA) (Kasesaz Y., Bavarnegin E., Golshanian M., et al., 2017). Reaksi pada Boron Neutron Caputre Therapy terdapat pada Gambar 2.1

Gambar 2.1 Reaksi dari Boron Neutron Capture Therapy

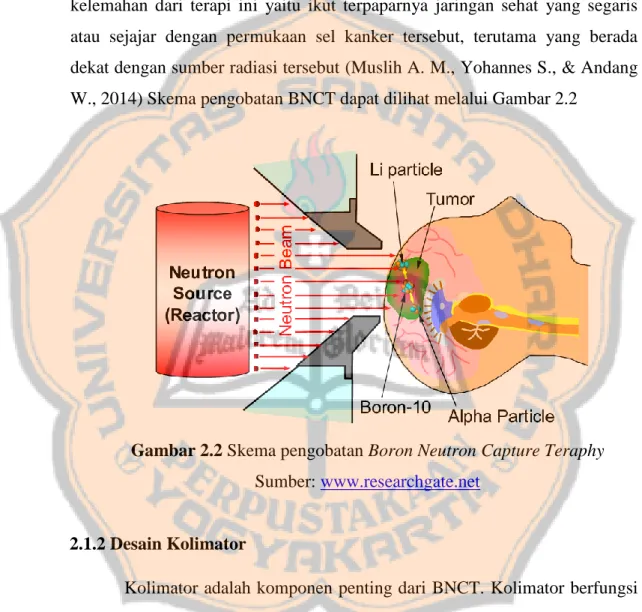

Terapi yang biasa digunakan pada pengobatan kanker adalah radioterapi. Terapi radioterapi ini memanfaatkan radiasi energi tinggi seperti sinar-x, sinar gama atau elektron. Efek dari radiasi tersebut dapat membunuh sel kanker melalui mekanisme ionisasi yang terpapar radiasi. Masih terdapat kelemahan dari terapi ini yaitu ikut terpaparnya jaringan sehat yang segaris atau sejajar dengan permukaan sel kanker tersebut, terutama yang berada dekat dengan sumber radiasi tersebut (Muslih A. M., Yohannes S., & Andang W., 2014) Skema pengobatan BNCT dapat dilihat melalui Gambar 2.2

Gambar 2.2 Skema pengobatan Boron Neutron Capture Teraphy Sumber: www.researchgate.net

2.1.2 Desain Kolimator

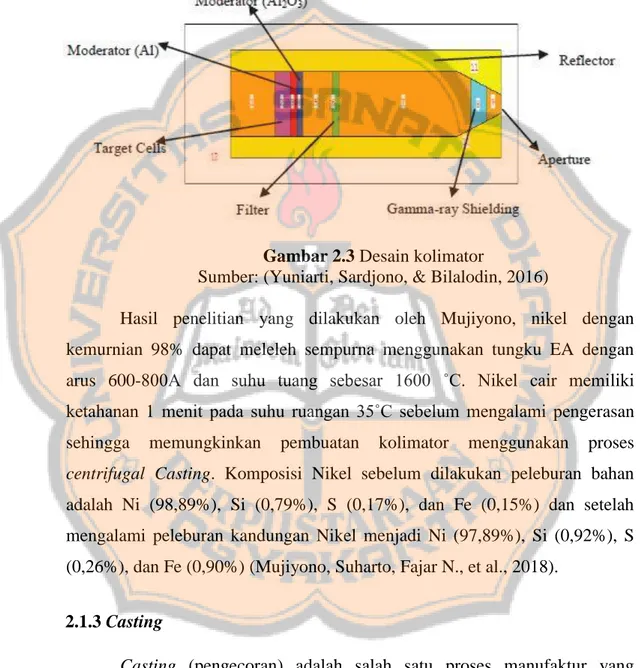

Kolimator adalah komponen penting dari BNCT. Kolimator berfungsi untuk mengarahkan neutron yang dihasilkan oleh reaktor nuklir BNCT dan mengubah neutron cepat menjadi neutron epitermal(Fantidis J. G., & Nicolaou G., 2018). Kolimator berbentuk silinder berbahan dasar Nikel (Ni) dan memiliki desain tabung berlubang sebanyak 12 buah dengan panjang masing-masing bagian kolimator sama. Ukuran dimensi kolimator yang digunakan pada umumnya memiliki panjang total 156 cm, diameter luar 19 cm, diameter dalam 16 cm, dengan ketebalan kolimator adalah 1,5 cm (Widarto, Trikasjono

T., & Akbar F., 2016). Pengerjaan kolimator menggunakan proses manufacturing Centrifugal casting yang dilaksanakan di PT. Barata. Desain dari kolimator terlihat pada Gambar 2.3

Gambar 2.3 Desain kolimator

Sumber: (Yuniarti, Sardjono, & Bilalodin, 2016)

Hasil penelitian yang dilakukan oleh Mujiyono, nikel dengan kemurnian 98% dapat meleleh sempurna menggunakan tungku EA dengan arus 600-800A dan suhu tuang sebesar 1600 ˚C. Nikel cair memiliki ketahanan 1 menit pada suhu ruangan 35˚C sebelum mengalami pengerasan sehingga memungkinkan pembuatan kolimator menggunakan proses centrifugal Casting. Komposisi Nikel sebelum dilakukan peleburan bahan adalah Ni (98,89%), Si (0,79%), S (0,17%), dan Fe (0,15%) dan setelah mengalami peleburan kandungan Nikel menjadi Ni (97,89%), Si (0,92%), S (0,26%), dan Fe (0,90%) (Mujiyono, Suharto, Fajar N., et al., 2018).

2.1.3 Casting

Casting (pengecoran) adalah salah satu proses manufaktur yang digunakan untuk membuat bentuk yang kompleks dari bahan logam secara massal. Ada dua tahap pada proses pengecoran yaitu, proses pengisian material dan proses pemadatan material (Iqbal M., Patel S., & Vidyarthee G., 2014). Proses pengecoran pada dasarnya ialah penuangan logam cair kedalam

cetakan yang terlebih dahulu dibuat pola, hingga logam cair tersebut membeku dan kemudian dipindahkan dari cetakan tersebut. Terdapat tiga macam pengecoran yang digunakan untuk memproduksi kolimator BNCT yaitu: pengecoran gravitasi (Gravity die casting), pengecoran presisi (Investment casting), dan pengecoran sentrifugal (Centrifugal casting).

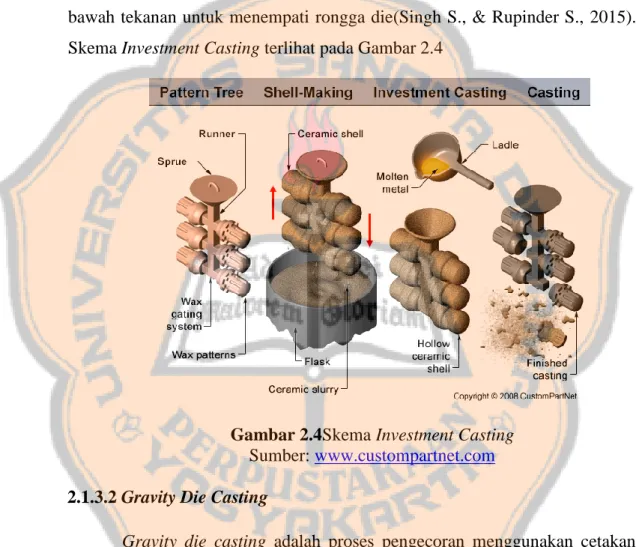

2.1.3.1 Investment Casting

Investment Casting (pengecoran presisi) adalah proses pengecoran logam kedalam cetakan lilin yang dilapisi bahan tahan api. Investment Casting adalah salah satu proses pengecoran yang tertua pada proses manufaktur. Pada Zaman Firaun, teknik ini digunakan oleh masyarakat mesir untuk membuat perhiasan emas dari tembaga dan perunggu. Investment Casting memiliki kemampuan untuk menghasilkan bentuk rumit dengan akurasi tinggi dan menghasilkan hasil yang halus dengan toleransi kepresisian bentuk yang tinggi. Ini salah satu cara untuk menghasilkan bagian sulit pada sebuah mesin (Singh R.& Singh S., 2016).

Masalah dan kesulitan teknis dalam penggunaan pengecoran IC, antara lain: pola lilin berkembang dan keretakan keramik yang dapat terjadi. Selain itu, dalam pengecoran IC, terdapat keterbatasan yaitu: kurang dalam pengontrolan presisi hasil, keterbatasan ukuran produk yang dihasilkan dan siklus produksi yang panjang. Keuntungan dari Porses IC yaitu: kontrol proses yang mudah dan pengulangan dapat dipertahankan dari pengecoran satu ke yang lainnya, Toleransi kepresisian IC adalah sebesar 70,005 inci yang tidak dapat dilakukan menggunakan jenis proses pengecoran lainnya, biaya alat produksi rendah, lebih baik untuk lingkungan karena bahan lilin dapat digunakan kembali, dapat diaplikasikan untuk pengerjaan desain yang rumit (Singh R., Singh S., & Hashmi M. S., 2016).

Proses pengecoran IC dimulai dengan injeksi lilin cair ke dalam cetakan logam (die) dengan bantuan mesin injeksi lilin. Pola lilin diambil dari cetakan dan disusun menjadi riser. Lapisan bubur dan lapisan semen dituangkan secara bersamaan. Cangkang keramik yang dihasilkan dihilangkan

lilinnya dengan cara dipanggang dan sekaligus untuk meningkatkan kekuatan panasnya, selanjutnya logam cair dituangkan ke dalam rongga cetakan keramik, dan setelah terjadi pemadatan hasil coran cetakan keramik dihancurkan. Tahap akhir, spesimen hasil cor dipisahkan dengan cara memotong (Singh R. &Singh S., 2016). Umumnya, lilin untuk cetakan Cair pada suhu 55˚C disuntikan ke dalam die dengan menggerakkan pluger di bawah tekanan untuk menempati rongga die(Singh S., & Rupinder S., 2015). Skema Investment Casting terlihat pada Gambar 2.4

Gambar 2.4Skema Investment Casting Sumber: www.custompartnet.com

2.1.3.2 Gravity Die Casting

Gravity die casting adalah proses pengecoran menggunakan cetakan permanen di mana logam cair dituangkan dari posisi vertikal ke dalam cetakan pada tekanan atmosfir, dua bagian cetakan ditutup terlebih dahulu sebelum logam cair dituangkan. Setelah terjadi pemadatan pada logam, bagian cetakan dibuka untuk melepaskan komponen gips. Parameter dasar dari proses Gravity die casting adalah waktu penuangan, suhu yang tepat saat penuangan, waktu pengerasan spesimen, bahan yang digunakan untuk cetakan, dan ketebalan lapisan pada cetakan (Malhotra V., & Kumar Y., 2016).

Keuntungan dari proses pengecoran ini adalah jumlah udara atau gas yang terperangkap di dalam cetakan sangat rendah. Metode ini sangat baik untuk membuat bagian dinding spesimen yang besar dan tebal, dan juga komponen dengan tingkat detail yang tinggi. Komponen yang dibuat menggunakan proses gravity die casting biasanya memiliki tingkat bentuk kerumitan yang tinggi seperti kepala silinder atau disebut dengan piston (Tiedemann R., Fischer M., Busse M., et al., 2018). Namun pada pengerjaannya metode ini terdapat kekurangan, seperti: proses pengecoran lebih kompleks, desain riser dan jalur gas harus presisi, dan cetakan yang digunakan adalah cetakan pasir. Selain itu metode ini berpotensi menghasilkan cacat seperti porositas dan kavitasi (celah udara) (Nurhadiyanto D., & Ristadi F. A., 2017). Gambar dari Skema Gravity Die Casting dilihat pada Gambar 2.5

Gambar 2.5 Skema Gravity Die Casting

2.1.3.3 Centrifugal Casting

Centrifugal casting adalah salah satu metode casting logam. Proses pembuatan kolimator menggunakan proses centrifugal casting dilakukan dengan menuangkan logam dalam kondisi cair kedalam cetakan yang berputar. Dalam metode ini pengerjaan material memanfaatkan gaya rotasi untuk menghasilkan gaya sentrifugal. Gaya sentrifugal yang dihasilkan oleh adanya gerakan rotasi cetakan menyebabkan logam cair yang dituangkan menjauhi sumbu rotasi dan akhirnya menuju jari-jari terjauh dari cetakan dan dapat mengisi dan melengkapi rongga pada cetakan tersebut (Williams S., Ebhota, Karun A. S., et al., 2016).

Keunggulan dari proses pengecoran centrifugal casting adalah: 1. Menghasilkan produk yang seragam.

2. Tidak memerlukan riser.

3. Memiliki tingkat kepadatan material yang tinggi terutama pada hasil coran bagian luar.

4. Tidak terjadi penyusutan volume pada material, terutama pada bagian luar gips cetakan karena gaya sentrifugal bekerja terus menerus selama proses pembekuan.

5. Kotoran pada produk hasil pengecoran sentrifugal yang terdapat pada dinding bagian dalam pengecoran dapat dengan mudah dihilangkan menggunakan proses pemesinan akhir (Finishing).

Kekurangan dari proses pengecoran centrifugal casting adalah: 1. Harga peralatan yang relatif mahal.

2. Biaya perawatan (maintenance) relatif tinggi.

3. Dibutuhkan gaya sentrifugal yang besar pada saat proses pengecoran berlangsung.

4. Segi produktifitas di anggap kurang efisien dan hasil yang didapat sedikit atau rendah karena satu cetakan hanya dapat digunakan untuk satu produk saja.

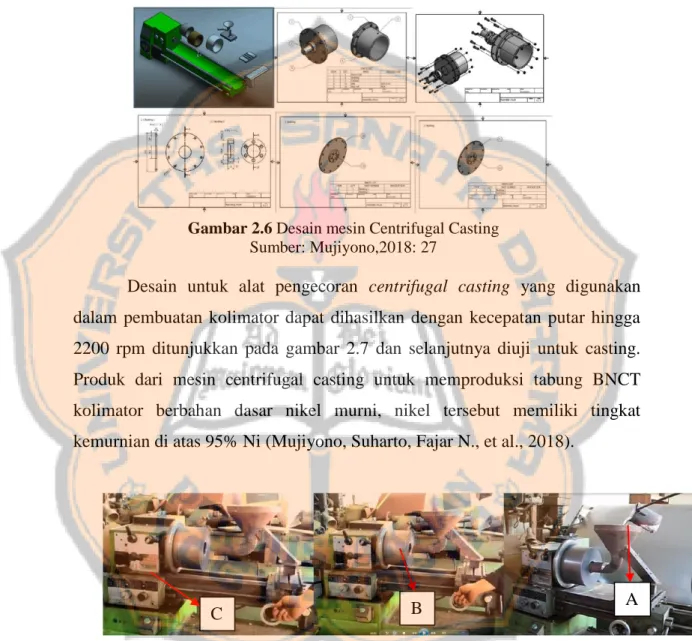

Pada penelitian ini pengecoran centrifugal casting dirancang untuk pembuatan kolimator BNCT. Desain dari mesin centrifugal casting dapat terlihat pada Gambar 2.6

Gambar 2.6 Desain mesin Centrifugal Casting

Sumber: Mujiyono,2018: 27

Desain untuk alat pengecoran centrifugal casting yang digunakan dalam pembuatan kolimator dapat dihasilkan dengan kecepatan putar hingga 2200 rpm ditunjukkan pada gambar 2.7 dan selanjutnya diuji untuk casting. Produk dari mesin centrifugal casting untuk memproduksi tabung BNCT kolimator berbahan dasar nikel murni, nikel tersebut memiliki tingkat kemurnian di atas 95% Ni (Mujiyono, Suharto, Fajar N., et al., 2018).

Keterangan gambar: (A) Penuangan logam cair, (B) Gate, (C) Mesin Centrifugal casting

Gambar 2.7 Mesin Centrifugal Casting

Sumber: Mujiyono,2018: 28 2.1.4 Nikel

Nikel memiliki sifat fisik dan kimia yang baik dan banyak digunakan dalam meningkatkan kinerja bahan, pelindung permukaan, dan dalam bidang lainnya, (Xu Y., Huang K., Zhu Z., et al., 2019) dalam tabel periodik memiliki

lambang Ni dengan nomer atom 28 (28Ni). Nikel adalah suatu logam putih yang dapat menahan pengaruh atmosfir dengan baik, sehingga nikel dapat dimanfaatkan untuk proses penyepuhan alat-alat baja untuk menghindarkan korosi. Kekuatan nikel hampir sama dengan tembaga namun memiliki nilai kekerasan yang lebih besar. Nikel memiliki nilai regangan yang rendah, Memiliki titik lebur 1455 ˚C (1728K,2651 ˚F) dan massa jenisnya sebesar 8,9 g/cm3 saat padat dan 7,81 g/cm3 pada saat cair (Rosenberg, 1968).

Pada penelitian ini saya menggunakan material nikel berbentuk persegi yang memiliki dua ukuran dengan ukuran 15x15 cm2 dan 3x3 cm2 seperti pada gambar 2.8. Proses peleburan nikel dilakukan 2 kali pengerjaan, dibagi dalam beberapa kelompok. Hasil dari peleburan tersebut dianalisis komposisi materialnya, menggunakan X-ray Fluorescene Type 6000-C Delta Standard, Olympus (Mujiyono, Suharto, Fajar N., et al., 2018).

Gambar 2.8 Nikel murni sebagai material dari BNCT kolimator. Sumber: Mujiyono, 2018: 22

2.1.5 Rolling

Rolling adalah proses pembentukan logam di mana logam dilewatkan melalui satu atau lebih pasangan penggulung untuk mengurangi ketebalan dan membuat ketebalan menjadi seragam (Prasad & Kavya, 2017). Proses rolling dibagi menjadi dua yaitu hot rolling dan cold rolling. Hot rolling digunakan untuk mengerol logam cair yang telah di cetak dalam bentuk tertentu menjadi bentuk lempengan pada suhu rekristalisasi logam tersebut. Cold Nikel

rollingdigunakan untuk membentuk berbagai logam menjadi lembaran dan foil pada suhu di bawah suhu rekristalisasi material tersebut. Cold Rolling memiliki tingkat keakuratan yang tinggi. Proses ini juga dapat meningkatkan kekuatan produk hasil dan dapat meningkatkan sifat mekaniknya (Singh M. & Singh A. K., 2019).

Proses pengerjaan Cold-Rolling dianggap lebih menguntungkan daripada metode yang lain dari sudut pandang waktu, biaya, dan kemudahan dalam penggunaanya (Kim K., Kim S., Jeong Y., et al., 2019). Dengan proses Cold-Rolling dapat menghasilkan lembaran dan foil tipis. Jenis proses dan peralatan pada pengerjaan panas dan dingin memiliki kesamaan, tetapi ada hal lain yang perlu dicatat bahwa gaya yang diperlukan dan metode penyaluran panas berbeda.

Secara umum, akibat dari proses pengerjaan dingin sebagai berikut:

1. Terjadinya tegangan dalam logam, tegangan tersebut dapat dihilangkan dengan suatu perlakuan panas.

2. Kekerasan dan kekuatan meningkat, hal ini berbanding lurus dengan penurunan keuletan material.

3. Suhu rekristalisasi material meningkat. 4. Hasil akhir permukaan lebih baik.

5. Dimensi yang dihasilkan lebih sempurna.

Mesin pembentukan cold rolling terdiri dari pasangan rol yang secara bertahap memberi bentuk pada lembaran logam secara berulang dengan kecepatan 18 sampai 90 m/menit. Prinsip dasar pengerolan dapat dilihat pada Gambar 2.9. Setelah selesai proses pembentukan pipa atau tabung, dilakukan pengelasan secara berulang (Amstead B.H., Ostwald P.F., Begeman M.L., et al.,1979: 321).

Gambar 2.9Skema Proses Pengerolan dingin untuk membuat plat. Sumber : http://teknikmesinmanufaktur.blogspot.com/2015/06/rolling.html

2.1.6 Kekerasan Material

Kekerasan suatu material dapat didefinisikan sebagai ketahanan suatu material terhadap gaya penekanan dari material lain yang lebih keras. Penekanan tersebut dapat berupa mekanisme penggoresan, pantulan ataupun indentasi dari material keras terhadap suatu permukaan benda uji (Ihfadni N., Darmawan, Diana, et al., 2014).

Kekerasan suatu material dipengaruhi oleh dua faktor yaitu faktor internal dan faktor eksternal. Faktor internal kekerasan material antara lainukuran butir material, homogenitas butiran material, konduktivitas termal bahan. Faktor eksternal yang mempengaruhi hasil kekerasan antara lain komposisi kimia, langkah penuangan panas, aliran pendinginan, dan temperatur pemanasan material.(Ihfadni N., Darmawan, Diana, et al., 2014).

2.1.7 Pengujian Bahan

Tujuan utama dalam pengujian bahan adalah untuk mengetahui karakteristik dari suatu material dan mengetahui apakah terdapat residual stress (tegangan sisa) yang terdapat pada material tersebut. Tegangan sisa adalah tegangan yang tertinggal pada struktur material akibat perlakuan mekanis. Tegangan sisa dapat di ukur menggunakan dua cara yaitu

menggunakan pengujian merusak (destructive test) dan pengujian tidak merusak (non destructive test). Pengujian merusak seperti pemotongan atau pelubangan yang dapat memberi perubahan bentuk atau dimensi pada suatu spesimen (Dobmann G., 2001). Pada penelitian ini, pengujian yang akan digunakan adalah pengujian merusak, yaitu uji kekerasan Rockwell dan Brinell. Pengujian ini dilakukan untuk memperoleh hasil kekerasan suatu material.

2.1.7.1 Non Destructive Test (NDT)

Non Destructive Test (NDT) adalah metode untuk mengetahui adanya cacat permukaan dan internal dari material (disebut kondisi metalurgi) tanpa merusak material. Pengujian NDT mengalami perkembangan yang cukup besar selama beberapa dekade terakhir, karena alasan keamanan (Nuklir dan industri transportasi) dan aspek ekonomi. Contoh kegunaan NDT adalah dapat mendeteksi cacat material sedini mungkin yang memungkinkan seseorang untuk memperbaiki dengan aman, cepat dan murah (Bezza A., Destuynder P., Fabre C., et al., 2018).

Pengujian NDT dapat digunakan pada bebagai macam bidang diantaranya adalah pada bidang manufaktur, manufaktur pipa dan tabung, tangki penyimpanan, kedirgantaraan, militer dan pertahanan, industri nuklir, dan karakterisasi cacat komposit. Beberapa jenis pengujian NDT adalah uji visual inspection(VI), Radiography testing, Dye Penetrant, pengujian ultrasonik, pengujian partikel magnetic, Eddy Curent Testing (Dwivedi, Vishwakarma, & Soni, 2017).

A. Visual Inspection (VI)

Visual Inspection adalah metode manual yang melibatkan penilaian yang cermat dan kritis terhadap suatu objek dengan mengacu pada standar yang telah ditentukan. Dalam proses produksi, VI digunakan untuk mengidentifikasi dan mendiagnosis cacat, yang terpenting untuk memastikan

produk memenuhi standar kualitas yang diinginkan. Meskipun tingkat kesalahan pada pengujian antara 20%-30%, VI tetap penting dilakukan pada bidang industri karena keakuratan dan efisien visual manusia tetap lebih unggul dari kemampuan pengujian visual yang digunakan menggunakan mesin otomatis (Johnson T., Fletcher S., Baker W., et al., 2019).

Pengujian ini sangat efektif untuk mendeteksi cacat makroskopik, seperti lasan yang buruk. Pengecekan Visual juga sesuai digunakan untuk mendeteksi cacat pada struktur komposit dan semua jenis perpipaan, lasan atau sambungan yang buruk, komponen yang hilang, dimensi yang salah, hasil permukaan yang tidak tepat, retakan yang besar, rongga, penyok (Dwivedi, Vishwakarma, & Soni, 2017). Dari beberapa keuntungan yang sudah disebutkan VI memiliki beberapa kekurangan yaitu: Cedera kematian, kehilangan peralatan digunakan selama proses pengujian, terjadi pengulangan pada pengujian, terjadi kerusakan benda kerja yang diuji (Johnson T., Fletcher S., Baker W., et al., 2019).

B. Radiography

Teknik radiografi memiliki kelebihan dibandingkan beberapa metode NDT lainya, kelebihannya adalah hasil yang didapatkan permanen untuk objek yang diteliti. Sinar-X yang dipancarkan dari suatu sumber memiliki kemampuan untuk menembus logam sebagai fungsi dari tegangan percepatan dalam pancaran tabung sinar-X. Jika terdapat cacat pada suatu material pada objek yang di-radiografi, sinar-X akan lebih banyak melewati area tersebut dan film pada bagian yang terindikasi kecacatan material akan berwarna hitam atau cahaya spot di area yang tidak teridetifikasi kecacatan. Sensitivitas sinar-X 2% dari ketebalan bahan. Sebagai contoh untuk sepotong baja memiliki ketebalan 25mm, kekosongan terkecil yang dapat dideteksi dari sinar-X berdimensi 0,5mm. Teknik Radiografi cocok untuk mendeteksi cacat internal

logam dan bahan lainnya. Semakin besar ketebalan bahan, semakin besar pula penyerapannya. (Dwivedi, Vishwakarma, & Soni, 2017)

Keuntungan pengujian Radiografi yaitu: dapat digunakan pada sebagian besar bahan padat, memiliki kemampuan untuk mendeteksi kelemahan internal, hasil uji yang didapatkan permanen, mengungkap kesalahan pada proses fabrikasi dan dapat menunjukan hasil korektif yang diperlukan pada pengujian, dapat mengetahui kesalahan pada perakitan, dan pengujian yang dilakukan dapat meningkatkan kualitas pengelasan. Kekurangan pengujian Radiografi yaitu: pengujian ini hanya dapat mendeteksi cacat yang berada pada posisi tertentu (tidak menyeluruh), pengujian ini memiliki kesulitan dalam mendeteksi cacat yang sangat kecil, tidak praktis dalam pengujian benda uji yang memiliki bentuk bidang yang kompleks, memerlukan akses dua sisi, pengujian ini memerlukan banyak pertimbangan keselamatan, jika digunakan secara tidak benar akan sangat membahayakan, secara umum, radiografi adalah metode NDT berbiaya tinggi, baik dari segi benda uji yang digunakan, barang setelah digunakan dan tenaga kerja. (Smith R.A., 2015)

C. Dye Penetrant Testing

Metode pengujian dye penetrant (DPT) menggunakan prinsip dasar kapilaritas (Singh R. , 2016). Metode dye penetrant adalah metode paling sederhana dari NDT tetapi memiliki keuntungan kecepatan dan akurasi dalam mendeteksi cacat pada permukaan. Metode ini digunakan untuk mencari cacat pada permukaan terbuka pada komponen padat, baik logam dan non-logam (Kendarnath G., Phani K., Sahu R.K., et al., 2017).

DPT digunakan untuk mendeteksi cacat dalam pengecoran, penempaan dan cacat permukaan pengelasan seperti: retak garis, porositas permukaan, kebocoran pada produk, dan retak kelelahan pada saat pengoprasian. Penetran dapat diterapkan pada komponen atau spesimen dengan cara mencelupkan, menyemprotkan, atau mengoles permukaan menggunakan kuas (Endramawan T., & Sifa A., 2017).

D. Ultrasonik Testing (UT)

Ultrasonik testing digunakan untuk mendeteksi cacat material yang terdapat di dalam dan luar permukaan. Prinsip dasar pengujian ini adalah menggunakan pantulan gelombang suara untuk mendeteksi cacat pada benda padat. Pengujian ultrasonik testing dilakukan dengan memantulkan gelombang suara ultrasonik suatu objek pantulan dari objek tersebut ditangkap oleh probe(Alobaidi W.M., Alkuam E.A., Al-Rizzo H.M, et al., 2015).

Perbedaan kedalaman permukaan material merupakan indikasi kecacatan suatu material. Gelombang ultrasonic dihasilkan oleh perubahan energi listrik menjadi energi mekanik, melalui efek piezoelektrik. Efek piezoelektrik bersifat reversibel yang berarti energi listrik yang diubah menjadi energi mekanik dapat kembali menjadi energi listrik. Untuk memeriksa ketebalan material dan adanya cacat pada material menggunakan gelombang ultrasonik dapat dilakukan menggunakan tiga cara yaitu: teknik resonansi, teknik transmisi, dan teknik gema. Dari ketiga teknik tersebut, teknik gema paling umum digunakan terutama pada pengujian di lapangan (Endramawan T., & Sifa A., 2017).

E. Magnetic Particle Inspection

Magnetic Particle Inspection adalah metode pengujian Non-destruktif yang digunakan untuk mendeteksi cacat pada benda kerja yang bersifat feromagnetik. Cara kerja pada pengujian ini adalah dengan cara menyemprotkan partikel magnetik ke seluruh permukaan benda kerja yang dilakukan setelah benda kerja di aliri kutub dan ditempatkan pada kutub kerja. Kutub pada benda kerja menyebabkan partikel magnetik menyelaraskan dan berkumpul pada bagian yang terdapat cacat permukaan pada benda kerja. Partikel magnetic yang berkumpul tersebut menunjukkan adanya cacat permukaan yang dapat diamati menggunakan mata telanjang. Partikel magnetik yang digunakan dalam proses ini berupa cairan dan disemprotkan pada benda kerja, cairan tersebut dapat berwarna untuk meningkatkan

ketelitian dalam pembacaan hasil (Kinney, Anthony C., MS. Lukas, et al., 2018).

F. Eddy Curent Testing

Eddy Current Testing (ECT) adalah salat satu metode Non-destruktif Test yang banyak digunakan untuk mendeteksi bahan yang bersifat konduktif. ECT adalah pengujian untuk menguji cacat pada struktur material tanpa perlu melepas bagian luar lapisan material tersebut. Pengujian ini dapat dilakukan untuk mendeteksi retakan, ketebalan material dan konduktifitas suatu material di banyak industri. Pengujian ini dapat digunakan untuk berbagai aplikasi seperti deteksi penipisan lapisan akibat korosi dan erosi, seperti korosi retak, dan retak kelelahan. Metode ini muncul sebagai salah satu teknik yang efisien untuk mencari cacat celah bahan, mengevaluasi dan menganalisa retakan material. Pertumbuhan pada crack material dapat dianalisis sebagai penentuan untuk memprediksi arah perambatan retakan pada bahan magnetic (Chabane K., Harzallah S., & Chabaat M., 2016).

Eddy Curent Testing merupakan metode testing dimana probe dibawa kedalam kotak obyek konduktif agar dapat memindai dan menginduksi obyek sehingga menghasilkan arus medan magnet AC yang dihasilkan oleh kumparan probe. Hasil obyek dikatakan memiliki cacat atau tidak dilihat dari perubahan impedansi kumparan yang disebabkan oleh turbulensi arus pengujian (Kakugawa, Shigeru, Nishimizu, et al., 2018).

2.1.7.2 Destructive Test (DT)

Destructive test (DT) adalah pengujian material pada komponen tertentu yang dilakukan dengan prinsip merusak material tersebut, nantinya akan didapat hasil kekuatan material tersebut saat mengalami pengujian tarik maupun pengujian kekerasan. Pengujian DT meliputi uji mekanis dan uji kekerasan, uji mekanis berupa uji tarik, uji tekan, uji bending, dan uji impactsedangkan uji kekerasan berupa uji Brinell, Rockwell, dan Vickers (Pancatatva H.G., & Sriyono, 2016).

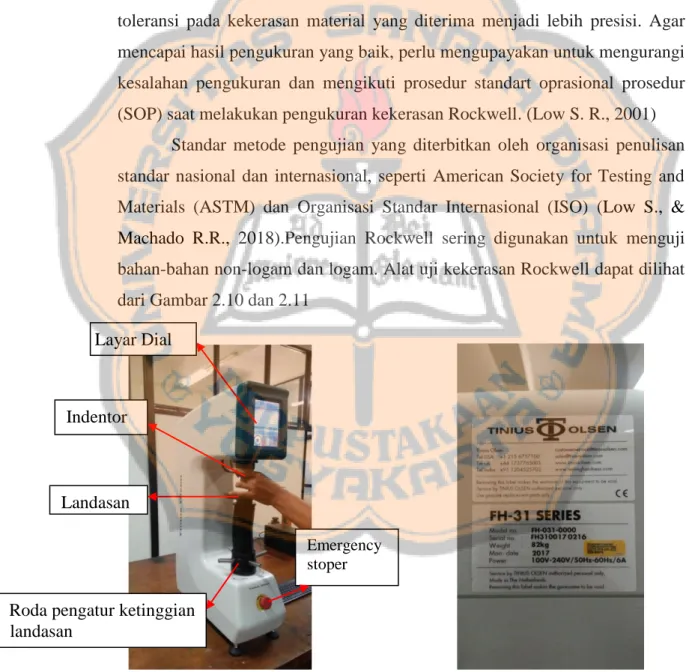

A. Uji Kekerasan Rockwell

Uji kekerasan Rockwell merupakan metode untuk menilai sifat-sifat kekerasan material suatu produk. Samuel R. Low mengemukakan bahwa: “The Rockwell hardness test continues to be applied as a tool for assessing the properties of a product while the tolerances on the acceptable material hardness have become tighter and tighter”. Uji kekerasan Rockwell terus diterapkan sebagai alat untuk menilai sifat-sifat suatu produk sementara toleransi pada kekerasan material yang diterima menjadi lebih presisi. Agar mencapai hasil pengukuran yang baik, perlu mengupayakan untuk mengurangi kesalahan pengukuran dan mengikuti prosedur standart oprasional prosedur (SOP) saat melakukan pengukuran kekerasan Rockwell. (Low S. R., 2001)

Standar metode pengujian yang diterbitkan oleh organisasi penulisan standar nasional dan internasional, seperti American Society for Testing and Materials (ASTM) dan Organisasi Standar Internasional (ISO) (Low S., & Machado R.R., 2018).Pengujian Rockwell sering digunakan untuk menguji bahan-bahan non-logam dan logam. Alat uji kekerasan Rockwell dapat dilihat dari Gambar 2.10 dan 2.11

Gambar 2.10 Alat uji kekerasan Rockwell Gambar 2.11 Spesifikasi mesin Rockwell

Layar Dial

Indentor

Landasan

Roda pengatur ketinggian landasan

Emergency stoper

Tabel 2.1 Skala kekerasan Rockwell dengan jenis indentor yang sesuai,

gaya yang diterapkan dan aplikasi pada material

Scale symbol

Indenter Type Preliminary Force N(kgf) Total Force N (kgf) Typical Applications R egul ar R ockwe ll sc al es A Spheroconical Diamond

98.07 (10) 588.4 (60) Cemented carbides, thin steel, and shallow case hardened steel. B Ball-1.588

mm(1/16in.)

98.07 (10) 980.7 (100) Copper alloy, soft steels, alumunium alloys, malleable iron, etc.

C Spheroconical Diamond

98.07 (10) 1471 (150) Steel, hard cast irons, pearlitic malleable iron, titanium, deep case hardened steel, and other materials harder than HRB 100.

D Spheroconical Diamond

98.07 (10) 980.7 (100) Thin steel and medium case hardened steel, and pearlitic malleable iron. E Ball-3.173 mm

(1/8in.)

98.07 (10) 980.7 (100) Cast iron, alumunium and magnesium alloys, and bearing metals.

F Ball-1.588 mm (1/16in.)

98.07 (10) 588.4 (60) Anncaled copper alloys, and thin soft sheet metals.

G Ball-1.588 mm (1/16in.)

98.07 (10) 1471 (150) Malleable irons, copper-nickel-zinc, and cupro-nickel alloys.

H Ball-3.173 mm (1/8in.)

98.07 (10) 588.4 (60) Alumunium, zinc, and lead. K Ball-3.173 mm

(1/8in.)

98.07 (10) 1471 (150)

Bearing metals and other very soft or thin materials. Use smallest ball and heaviest load that does not give anvil

effect. L Ball-6.350 mm (1/4in.) 98.07 (10) 588.4 (60) M Ball-6.350 mm (1/4in.) 98.07 (10) 980.7 (100) P Ball-6.350 mm (1/4in.) 98.07 (10) 1471 (150) R Ball-12.70 mm (1/2in.) 98.07 (10) 588.4 (60) S Ball-12.70 mm (1/2in.) 98.07 (10) 980.7 (100) V Ball-12.70 mm (1/2in.) 98.07 (10) 1471 (150)

Sumber: Samuel R.Low, 2001: 5

Uji kekerasan Rockwell adalah pengujian yang dilakukan untuk mengetahui nilai kekuatan material terhadap beban yang tetap. Nilai dari kekerasan tersebut biasanya dibedakan dalam beberapa skala yaitu skala A, B, C, D, E, F, G, H dan K. Semakin tinggi hasil yang didapatkan pada pengujian skala, maka material yang digunakan memiliki nilai kekerasan yang tinggi.

Kekerasan telah diartikan sebagai hasil dari ketahanan terhadap daya tekan dari luar, goresan pemesinan, dan keausan abrasi yang dapat mengakibatkan pengikisan pada material.

Pada pengujian Rockwell, kedalaman hasil tekanan indentor tergantung pada berbagai kondisi material dan spesifikasi uji yang ditentukan. Berbagai macam jenis indentor yaitu indentor yang menggunakan bola baja (karbida) dengan berbagai diameter dan ukuran tertentu, dan indentor yang menggunakan kerucut intan berbentuk bola dengan sudut 120˚ dan radius ujung 0,2 mm. Jenis indentor yang akan digunakan pada pengujian ditentukan oleh skala kekerasan (A, B, C, dan lain-lain).

Uji kekerasan Rockwell dirancang oleh Metalurgi Stanley P. Rockwell di Syracuse, NY, sekitar tahun 1919, Stanley menggunakan pengujian Rockkwell untuk mencari hasil heat treatment pada bantalan baja. (Low S. R., 2001) Cara kerja dari pengujian Rockwell sebagai berikut:

1. Melakukan pengujian kekerasan awal dengan mengenakan pembebanan awal (indentor) terhadap objek. Penentuan beban minor (F0) tergantung dari material yang akan diuji. Dari pengujian ini diperoleh hasil penetrasi awal dan indentor dibiarkan tetap berada di tempatnya.

2. Tahap selanjutnya, dial Indentor diatur sesuai pembebanan major (F1) yang telah ditentukan. Objek mengalami pembebanan major dalam waktu tertentu.

3. Nomor dari hasil uji kekerasan dapat dibaca langsung melalui skala yang tertera di layar. Skala Rockwell menunjukkan kekerasan spesimen dari kedalaman/lekukan penetrasi indentor tersebut. (ASTM International, 2015)

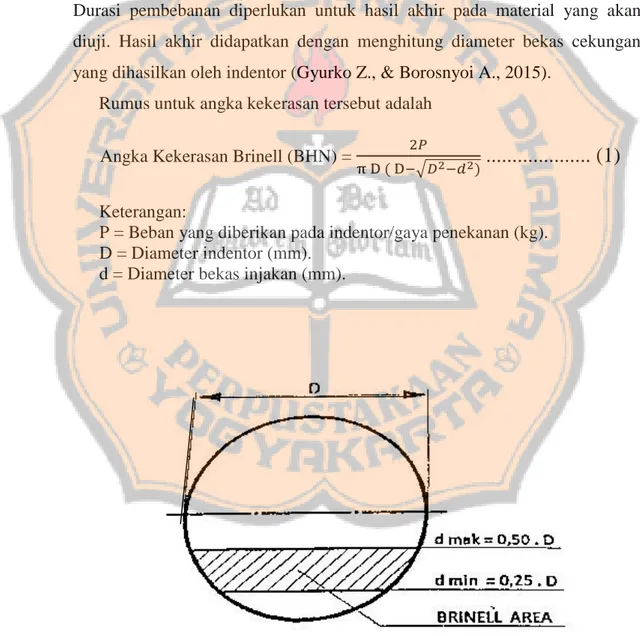

B. Uji Kekerasan Brinell

Uji kekerasan lekukan yang pertama kali banyak digunakan serta disusun pembakuannya adalah metode yang diajukan oleh J.A. Brinell pada tahun 1900. Prosedur untuk mengukur kekerasan Brinell menggunakan standar ISO 6506. ISO standar 6506-1: 2014 menyatakan bahwa tes dilakukan

dengan menerapkan gaya dengan bola indentor pada permukaan tes pada kondisi tertentu yang bervariasi tergantung pada bahan yang diuji(Barajas, Vicente, Caja, et al., 2017).

Uji kekerasan Brinell menerapkan pembebanan kekuatan yang konstan, biasanya 500-3000 kg tergantung material yang akan diuji, dengan bola baja berdiameter 10 mm ke permukaan spesimen. Setelah itu menentukan waktu pembebanan untuk material logam yang lunak waktu pembebanan antara 10-15 detik, untuk logam yang keras waktu pembebanan 30 detik. Durasi pembebanan diperlukan untuk hasil akhir pada material yang akan diuji. Hasil akhir didapatkan dengan menghitung diameter bekas cekungan yang dihasilkan oleh indentor (Gyurko Z., & Borosnyoi A., 2015).

Rumus untuk angka kekerasan tersebut adalah

Angka Kekerasan Brinell (BHN) = 2𝑃

π D ( D−√𝐷2−𝑑2)

... (1)

Keterangan:P = Beban yang diberikan pada indentor/gaya penekanan (kg). D = Diameter indentor (mm).

d = Diameter bekas injakan (mm).

Tabel 2.2 Tabel Koneversi Indentor Karbon dan Baja paduan rendah

Pada saat pengambilan data hasil bagi dari gaya penekan dan kuadrat diameter indentor (P/D2) dibuat konstan. Pada daerah dengan beban yang beragam, BHN akan mencapai harga maksimum pada beban menengah. Pada pengambilan data, jejak yang relatif besar yang dihasilan Brinell memberikan keuntungan terutama untuk logam yang tidak memiliki keseragaman rata. Selain itu, pengujian Brinell tidak terpengaruh oleh goresan dan kekerasan permukaan dibandingkan uji kekerasan yang lain. Kekurangan dari pengujian Brinell adalah jejak pengukuran Brinell yang relatif besar mengakibatkan pengujian Brinell tidak dapat digunakan pada benda uji yang berukuran kecil, atau pada bagian yang kritis terhadap tegangan, di mana lekukan material yang terjadi dapat mengakibatkan kegagalan dalam pengambilan data (Failure)(Dieter G.E.,1987: 330).

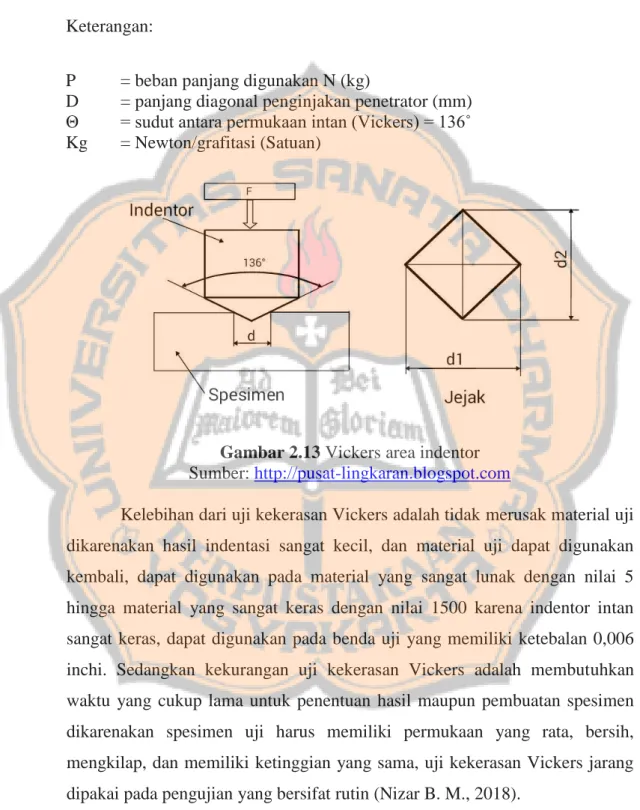

C. Uji Kekerasan Vickers

Uji kekerasan Vickers merupakan pengujian kekerasan dengan menggunakan indentor intan berukuran kecil dan mempunyai bentuk geometri berbentuk piramida. Uji kekerasan Vickers bertujuan untuk menentukan kekerasan suatu material dalam. Nilai kekerasan Vickers adalah hasil bagi antara beban tekan statis maksimum dengan luasan bidang penetrator (Magdalena F.K, & Arif I.S., 2017). Nilai kekerasan dapat dihitung menggunakan rumus Vickers sebagai berikut:

Vickers Hardness Number (VHN) = 2𝑃 𝑆𝑖𝑛 ( 𝛩 2)

𝑑2

(

kg/mm2) ... (2) Keterangan:P = beban panjang digunakan N (kg)

D = panjang diagonal penginjakan penetrator (mm) Θ = sudut antara permukaan intan (Vickers) = 136˚ Kg = Newton/grafitasi (Satuan)

Gambar 2.13 Vickers area indentor

Sumber: http://pusat-lingkaran.blogspot.com

Kelebihan dari uji kekerasan Vickers adalah tidak merusak material uji dikarenakan hasil indentasi sangat kecil, dan material uji dapat digunakan kembali, dapat digunakan pada material yang sangat lunak dengan nilai 5 hingga material yang sangat keras dengan nilai 1500 karena indentor intan sangat keras, dapat digunakan pada benda uji yang memiliki ketebalan 0,006 inchi. Sedangkan kekurangan uji kekerasan Vickers adalah membutuhkan waktu yang cukup lama untuk penentuan hasil maupun pembuatan spesimen dikarenakan spesimen uji harus memiliki permukaan yang rata, bersih, mengkilap, dan memiliki ketinggian yang sama, uji kekerasan Vickers jarang dipakai pada pengujian yang bersifat rutin (Nizar B. M., 2018).

2.1.7.3 Hubungan Konversi Kekerasan

Hasil uji kekerasan dapat dikonversikan dari satu tipe kekerasan menjadi tipe kekerasan yang lain. Uji kekerasan tidak mendefinisikan sifat-sifat bahan secara baik dan semua pengujian tidak didasarkan pada tipe pengukuran yang sama. ASTM, ASM, dan SAE (Society of Automotive

Engineers) telah menyepakati tabel pengubahan antara kekerasan Rockwell,

Brinell, dan Piramida intan, yang dapat diterapkan untuk baja karbon dan baja paduan yang mengalami perlakuan panas serta hampir semua baja konstruksi dan baja perkakas pada kondisi-kondisi telah ditempa, dilunakkan, dinormalisasi, dicelup, dan ditemper. (Dieter G.E.,1987: 337-338)

Penggunaan tabel konversi harus memiliki tingkat ketelitian dan kehati-hatian tinggi agar memperoleh hasil yang valid. Sebagai contoh mengenai tingkat kehati-hatian yang diperlukan dalam mempergunakan daftar konversi (charts) untuk logam-logam lunak, yaitu untuk besi Armco dan aluminium rol dingin yang masing-masing mempunyai kekerasan Brinell 66; tetapi dikonversikan pada pengujian Rockwell B diperoleh RB 31 untuk besi Armco dan RB 7 untuk aluminium rol dingin. Tabel-tabel konversi kekerasan khusus, untuk Aluminium pengerjaan dingin, tembaga, baja tahan karat 18-8, terdapat di ASM Metals Handbook. (Dieter G.E.,1987: 337-338) tabel konversi kekerasan Nikel yang akan digunakan pada penelitian ini tersaji pada tabel 2.3

Tabel 2.3 Tabel Konversi kekerasan Nikel dan High-Nikel Alloy

Sumber :Hardness Testing ASM International, Metals Park OH 1987 ASTM Designation E140‐12b

2.1.8 Kepadatan (Densitas)

Mengetahui sifat-sifat fisik suatu logam sangat penting agar dapat diaplikasikan secara tepat dan benar. Penelitian sifat-sifat ini juga berguna dalam mempelajari struktur Kristal (terutama bervariasinya sruktur dengan berubahnya temperature atau komposisi) dan karena sifat-sifat tersebut dapat memberikan gambaran struktur elektronik logam tersebut. Sifat ini dapat didefinisikan sebagai berat per satuan volume bahan, dan mengalami kenaikan dengan bertambahnya bilangan. Berdasarkan pengertian massa jenis yaitu berat benda persatuan volume benda, maka rumus untuk menghitung massa jenis adalah: ρ = 𝑚 𝑣

... (3)

keterangan: ρ = masa jenis (g/cm3) m= massa (g) v = volume (cm3)Densitas dapat ditentukan dengan metode kenaikan fluida dalam gelas ukur tetapi juga dapat menggunakan metode sinar X(Smallman R.E.,1985: 88). Pada penelitian ini uji densitas menggunakan metode kenaikan fluida yang dapat dilihat dari Gambar 2.14. Densitas dapat dinyatakan sebagai fungsi dari suhu, yaitu ρ = (f)t.

Gambar 2.14 Uji densitas material logam

Sumber: btabenhil.com

2.2 TINJAUAN PUSTAKA

Dwi Wahyuningsih, dkk. (2014) membuat penelitian berjudul “Optimasi Desain Kolimator Untuk Uji In Vivo Boron Neutron Capture Therapy (BNCT) Tembus Reaktor Kartini Menggunakan Simulasi MCNP5”. Penelitian ini mengenai optimasi desain kolimator pada Beam Port tembus reaktor Kartini menggunakan simulasi Monte Carlo N Particle (MCNP5). Optimasi desain kolimator digunakan untuk memperoleh fluks neutron yang disyaratkan oleh International Atomic Energy Agency (IAEA). Metode yang digunakan dalam penelitian ini merupakan gabungan antara metode shifting dan metode filtering. Optimasi dengan menvariasikan ketebalan dinding kolimator, moderator, filter dan perisai gamma. Kolimator hasil simulasi dapat diaplikasikan untuk in vivo BNCT.

M. Ilma Muslih A. S.T, dkk (2014) dalam penelitiannya yang berjudul “Perancangan Kolimator Di Beam Port Tembus Reaktor Kartini Untuk Boron Neutron Capture Therapy”. Penelitian ini meneliti desain kolimator yang menghasilkan Neutron epitermal untuk keperluan uji in vivo Boron Neutron Capture Therapy (BNCT) di Reaktor Riset Kartini dengan menggunakan perangkat lunak Monte Carlo N-Particle (MCNP). Hasil dari penelitian ini menunjukkan, desain kolimator yang optimal untuk BNCT yaitu: dinding kolimator dengan bahan Ni setebal 1,5cm dan aperture 2cm, moderator

Gelas ukur Benda uji

dengan bahan Al 1350 (99,5%) setebal 15cm, perisai gamma dengan bahan Pb setebal 1 cm, Boron-Almunium (Boral) setebal 1,5cm.

Novi Tri Nugraheni, dkk (2014). “Uji Kekerasan Material Dengan Metode Rockwell”. Penelitian ini dilakukan untuk menguji kekerasan material dengan metode Rockwell di Laboratorium material Fakultas Sains dan Teknologi Universitas Airlangga. Beberapa material seperti besi, baja, tembaga dan almunium banyak digunakan sebagai bahan konstruksi bangunan bertingkat, jalan, jembatan, sekolah dan bangunan lainnya. Oleh karena itu kekerasan suatu material penting untuk diketahui agar penggunaan material tersebut tepat dan sesuai. Salah satu cara untuk menentukan kekerasan suatu material adalah metode Rockwell. Metode ini dilakukan dengan cara menekankan identer pada permukaan material uji. Skala pada alat akan menunjukkan tingkat kekerasannya.

Muhammad Ridha dan Darminto (2016). “Analisis Densitas, Porositas, dan Struktur Mikro Batu Apung Lombok dengan Variasi Lokasi menggunakan Metode Archimedes dan Software Image-J”. Paper ini menjelaskan karakterisasi dan analisis densitas, porositas, dan struktur mikro batu apung Lombok sebagai bahan komposit alam. Batu apung diambil dari tiga lokasi di Lombok yaitu desa Ijobalit (lokasi I), desa Lendang Nangka (lokasi II), dan desa Karang Sidemen (lokasi III). Sifat densitas dan porositas diuji dengan metode Archimedes. Struktur mikro dikarakterisasi dengan SEM dan hasilnya dianalisis dengan software Image-J untuk mendapatkan nilai porositas dan ukuran luas penampang pori rata-rata. Lokasi deposit batu apung mempengaruhi densitas dan porositasnya. Hasil mikrografi SEM menunjukkan bahwa batu apung Lombok tersusun atas pori-pori yang terdistribusi merata dengan ukuran berbeda-beda.

Tiga penelitian terdahulu dapat dikelompokkan menjadi dua jenis penelitian, yaitu meneliti tentang desain kolimator, dan tentang uji kekerasan material. Penelitian tentang desain kolimator dilakukan oleh Dwi Wahyuningsih, dkk dan M. Ilma Muslih A. S.T, dkk sedangkan penelitian tentang uji kekerasan material oleh Novi Tri Nugraheni, dkk.

Dwi Wahyuningsih meneliti tentang optimalisasi desain kolimator dengan menggunakan metode shifting dan metode filtering. Sedangkan M. Ilma Muslih A. S.T meneliti tentang desain kolimator yang menghasilkan Neutron epitermal untuk keperluan uji in vivo Boron Neutron Capture Therapy (BNCT), dengan menggunakan perangkat lunak Monte Carlo N-Particle (MCNP). Novi Tri Nugraheni menguji tentang uji kekerasan Material untuk mengetahui hasil kekerasan suatu material yaitu besi, baja, tembaga dan almunium dengan menggunakan metode Rockwell. Sedangkan penelitian yang akan penulis lakukan lebih menekankan pada pengujian kekerasan menggunakan metode Rockwell,menggunakan material nikel murni dan kolimator berbahan nikel (sesudah dicasting).

Penelitian Mohammad Ridha dan Darminto meneliti tentang densitas, porositas, dan struktur mikro batu apung Lombok dengan menggunakan metode Archimedes dan struktur mikro dikarakterisasi dengan SEM dan hasilnya dianalisis dengan software Image-J. Selain menguji kekerasan material nikel murni dan kolimator berbahan nikel, penulis juga akan menguji densitas menggunakan metode Archimedes (uji celup).

32

BAB III

METODOLOGI PENELITIAN

3.1 Bagan Alur Penelitian

Diagram 3.1 Bagan alur penelitian

Kolimator

Persiapan Benda Uji

Hasil pengujian

Analisis data dan Pembahasan

Kesimpulan Logam Nikel

1.Uji Densitas: Pagi, siang, malam

2. Uji Kekerasan: Rockwell dan Brinell

kolimator 1.Uji Densitas: Pagi, siang, malam

2. Uji Kekerasan: Rockwell 1. Pengujian Densitas 2. Pengujian kekerasan 1. Pengujian Densitas 2. Pengujian kekerasan

3.2 Persiapan Bahan dan Penelitian 3.2.1 Bahan

a. Spesimen / benda yang akan diuji

Material yang akan diuji pada penelitian ini adalah kolimator BNCTdan logam Nikel (Ni). Kolimator yang akan diuji pada pengujian ini terdiri dari 5 buah kolimator generasi 1 dan 5 buah logam Nikel. Material dasar dari kelima kolimator BNCT tersebut adalah masuk dalam material Nikel (Ni). Jumlah spesimen untuk masing-masing bahan yang akan digunakan dalam pengujian sebagai berikut:

1. 5 buah logam nikel sebelum menjadi kolimator 2. Kolimator nomer 3, 6, 8, 10,dan 12.

Dimensi dari setiap spesimen kolimator akan dijelaskan menggunakan Tabel 3.1

Tabel 3.1 Ukuran Kolimator gen 1

Code Kolimator X1 X2 X3 X4 X5 X6 X7 145 15 15 Ø190 M175x3 Ø160 M175x3 A 139,7 10,7 6,2 178,66 168,16 156,46 171,06 B 137 9,8 11,05 178 167,7 164,7 172 C 144 10,4 15,6 178 166,2 159 169,8 D 151 12,7 14,1 188 169 166,5 188 E 105,7 13,2 173 158,2 158,2 162

Keterangan: A = Kolimator no. 3 B = Kolimator no.6 C = Kolimator no.8 D = Kolimator no.10 E = Kolimator no.12

b. Desain benda uji

Desain dari kolimator yang akan diuji dapat dilihat dari Gambar 3.1 tersaji sebagai berikut:

( C )

Gambar 3.1 Desain Kolimator (A) kolimator nomor 3,5,8; (B) kolimator nomor

10; (C) Kolimator nomor 12.

3.2.2 Alat pendukung penelitian

Dalam penelitian ini akan menguji kekerasan dan porositas. a. Alat yang digunakan dalam penelitian porositas adalah:

1. Gelas

Gelas berfungsi untuk tempat menampung air secara penuh sebelum nikel dimasukkan kedalamnya, dalam penelitian ini gelas yang digunakan adalah gelas besi dengan tinggi 11,5 cm diameter 12 cm dan pada bagian gagangnya dimodifikasi dengan cara menutup menggunakan lakban agar

air yang tumpah tidak tertampung di gagang tersebut. Adapun gambar gelas dapat dilihat pada Gambar 3.2

Gambar 3.2Gelas tempat nikel

2. Baskom

Baskom berfungsi untuk menampung tumpahan air dari gelas besi yang telah dimasuki nikel. Baskom memiliki tinggi 10 cm diameter 25cm Sebelum dilakukan penelitian baskom dibasahi supaya mengasumsikan air yang tumpah dan ditimbang memiliki berat yang sama dengan yang ada didalam baskom sebelum diukur. Gambar baskom dapat dilihat pada Gambar 3.3

3. Gelas ukur 1L

Gelas ukur 1L berfungsi sebagai tempat pengukuran air yang tumpah dari baskom. Gelas ukur memiliki tinggi 17cm diameter 11cm. Adapun gambar gelas ukur tampak pada Gambar 3.4

Gambar 3.4 Gelas ukur 1L

4. Timbangan elektronik 10kg

Timbangan elektronik berfungsi sebagai pengukur massa air yang tumpah. Spesifikasi timbangan:

Dilengkapi dengan sensor "strain-gauge" presisi tinggi

Kapasitas 10000g

Ketelitian 0,1/1g

LCD display

Otomatis re-setting 0

Otomatis switch off

Low power indicator

Gambar 3.5 Timbangan Elektronik

5. Anak timbangan

Anak timbangan berfungsi sebagai validasi timbangan elektronik sebelum dilakukan penimbangan air. Gambar anak timbangan tampak pada Gambar 3.6

6. Benang

Benang berfungsi sebagai penali nikel yang akan diteliti supaya pada saat pengambilan data nikel dimasukan ke dalam gelas tidak terjadi lonjakan gelombang air yang berlebih yang mengakibatkan ketidakvalidan data air.

Gambar 3.7 Benang penali Nikel

7. Gunting

Gunting berfungsi memotong benang setelah nikel telah ditali. Adapun gambar gunting ditampilkan pada Gambar 3.8

8. Lakban

Lakban berfungsi untuk memperkuat benang pada nickel supaya tidak terlepas pada saat pengambilan data berlangsung. Adapun gambar dari lakban ditampilkan pada Gambar 3.9

Gambar 3.9 Lakban

9. Gerinda

Gerinda berfungsi untuk menghaluskan permukaan nikel sebelum dilakukan penelitian karena jika nikel masih terdapat tatal akan mengakibatkan kevalidan data tidak sesuai yang diharapkan. Gambar gerinda ditampilkan pada Gambar 3.10

10. Amplas gerinda P80

Salah satu komponen pada gerinda untuk menggerinda nikel sebelum pengambilan data. Dalam penelitian ini digunakan Amplas gerinda untuk material metal P80. Adapun gambar amplas ditunjukkan pada Gambar 3.11

Gambar 3.11 Amplas gerinda P80

11. Thermometer raksa

Thermometer raksa digunakan untuk mengukur suhu air dan udara pada saat pengambilan data densitas dilakukan sehingga data yang didapatkan lebih memiliki validasi yang tinggi. Thermometer raksa ditunjukkan pada Gambar 3.12

Gambar 3.12 Termometer air raksa Celcius dan Farenheit

12. Senar Pancing

Senar pancing berfungsi menali kolimator nikel yang akan diteliti supaya pada saat pengambilan data kolimator nikel dimasukan ke aquarium berisikan air yang penuh tidak terjadi lonjakan gelombang air yang berlebih yang mengakibatkan ketidakvalidan data air. Senar pancing dipilih karena mampu untuk menahan beban kolimator yang berat beban maksimal dari benang pancing ini adalahh 10 kg. Adapun gambar benang pancing tersaji pada Gambar 3.13

13. Aquarium

Aquarium berfungsi untuk pengambilan data densitas Kolimator nikel karena dibutuhkan tempat yang lebih besar untuk ukuran kolimator tersebut, pada pengujian ini ukuran aquarium yang digunakan panjang 30 cm, lebar 20 cm, dan tinggi 20 cm. sebelum melakukan penelitian semua bagian dalam aquarium dibasahi terlebih dahulu diasumsikan air yang keluar dan diukur memilik jumlah yang sama. Adapun gambar dari aquarium ditunjukan pada Gambar 3.14

Gambar 3.14 Aquarium

14. Bak Plastik

Bak plastik berfungsi untuk menampung tumpahan air dari aquarium yang telah dimasuki kolimator nikel. Bak air tersebut memiliki tinggi 22 cm diameter 45 cm. Sebelum dilakukan penelitian bak plastik dibasahi permukaannya terlebih dahulu supaya mengasumsikan air yang tumpah dan ditimbang memiliki berat yang sama dengan yang ada di dalam bak plastik tersebut sebelum diukur. Gambar dari bak plastik ditunjukkan pada Gambar 3.15