BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Manajemen

Dalam buku Manajemen karangan Stephen P. Robbins dan Mary Coulter (2004 ; 6) yang dialihbahasakan oleh T. Hermaya memberikan pengertian manajemen sebagai berikut :

Manajemen adalah proses mengkoordinasi kegiatan-kegiatan pekerjaan sehingga secara efisien dan efektif dengan dan melalui orang lain .

Adapun pengertian manajemen menurut Angelo Kinicki dan Brian K. Williams (2003 ; 5), mengemukakan bahwa :

Management is defined as the persuit of organizational goals efficiently and effectively by integrating the work of people through planning, organizing, leading and controlling the organization s resources.

Artinya : Manajemen diartikan sebagai pencapaian tujuan-tujuan organisasi secara efektif dan efisien dengan mengintegrasikan pekerjaan orang-orang melalui perencanaan, pengorganisasian, kepemimpinan dan penegendalian sumber daya yang dimiliki organisasi. Efektif berarti berusaha mencapai tujuan-tujuan organisasi. Sementara berarti mencapai tujuan-tujuan tersebut dengan menggunakan sumber daya yang minimum yang artinya membuat penggunaan uang, waktu, material dan orang-orang dengan cara yang terbaik .

Menurut Sofjan Assuari (2004 ; 12), bahwa :

Manajemen adalah kegiatan atau usaha yang dilakukan untuk mencapai tujuan dengan menggunakan atau mengkoordinasikan kegiatan-kegiatan orang lain.

Menurut John Schermerhorn Jr. dalam buku Manajemen (2003 ; 4) yang dialihbahasakan oleh M. Purnawa Putranta mendefinisikan manajemen sebagai berikut:

Manajemen merupakan proses perencanaan, pengorganisasian, pengarahan, dan pengendalian terhadap penggunaan sumber daya untuk mencapai tujuan.

Berdasarkan pengertian-pengertian manajemen yang telah disebutkan diatas, maka dapat ditarik simpulan bahwa manajemen adalah suatu proses bekerja untuk mencapai tujuan yang telah ditetapkan sebelumnya secara efekif dan efisien dengan menggunakan orang-orang melalui fungsi perencanaan, pengorganisasian, pengarahan, dan pengendalian dengan memanfaatkan sumber daya-sumber daya yang tersedia.

2.2 Pengertian Manajemen Operasi dan Produksi

Manajemen operasional menurut Murdifin Haming dan Mahfud Nurnajamuddin (2007 ; 17) dalam bukunya Manajemen Produksi Modern diartikan sebagai :

Kegiatan yang berhubungan dengan perencanaan, pengkoordinasian, pernggerakan, dan pengendalian aktivitas organisasi atau perusahaan bisnis atau jasa yang berhubungan dengan proses pengolahan masukan menjadi keluaran dengan nilai tambah yang lebih besar

Dalam bukunya Manajemen Produksi dan Operasi Edisi Revisi 2004 , Sofjan Assauri (2004 ; 12) berpendapat bahwa:

Manajemen Produksi atau Operasi adalah proses pencapaian dan pengutilisasian sumber-sumber daya untuk memproduksi atau menghasilkan barang atau jasa yang berguna sebagai usaha untuk mencapai tujuan dan sasaran organisasi .

Menurut Jay Heizer dan Barry Render (2004 ; 4) mengemukakan tentang manajemen operasional sebagai berikut:

Operation management (OM) is the set of activities that creates goods and services by transforming input into outputs .

Yang artinya:

Manajemen Operasi adalah kegiatan yang berhubungan dengan penciptaan barang dan jasa melalui adanya pengubahan input menjadi output .

Menurut McGraw-Hill dalam bukunya Operations Management international edition (2007 ; 3) berpendapat bahwa:

operation is responsible for supplying the product or service of the organitzation .

Yang artinya:

Manajemen Operasional merupakan tanggung jawab untuk memasok produk baik barang ataupun jasa yang dihasilkan oleh organisasi .

Dari beberapa pengertian di atas, maka penulis menyimpulkan bahwa Manajemen Operasional adalah suatu aktivitas atau kegiatan yang mengatur dan mengkoordinasikan penggunaan sumber daya sehingga dapat menambah kegunaan atau nilai suatu barang dan jasa melalui perubahan dari masukan menjadi keluaran.

2.3 Pengertian Manajemen Produksi

Dalam kehidupan sehari-hari setiap orang menggunakan berbagai jenis barang dan jasa untuk memenuhi kebutuhan hidupnya, dan tentu saja barang-barang dan jasa jasa diproduksi untuk dapat memenuhi kebutuhan dan keinginan hidup manusia. Untuk memproduksi baran-barang dan jasa-jasa tersebut produsen menggunakan faktor-faktor produksi yang ada seperti bahan, mesin, manusia, dan dana yag terbatas.

Dengan adanya keterbatasan pada faktor-faktor produksi itulah maka dibutuhkan suatu cara pengelolaan dan faktor-faktor produksi yaitu dengan menggunakan sistem manajemen, agar diperoleh hasil produksi yang maksimal dan dapat menciptakan suatu nilai tambah. Untuk menjelaskan pengertian manajemen produksi, penulis mengutip beberapa pendapat dari para pakar sebagai berikut :

Manajemen Produksi menurut Eddy Herjanto (2003 ; 2) adalah sebagai

Pengertian manajemen produksi dan operasi tidak terlepas dari pengertian manajemen pada umumnya, yaitu mengandung unsur adanya kegiatan yang dilakukan dengan mengkoordinasikan berbagai kegiatan dan sumber daya untuk mencapai suatu tujuan tertentu . Adapun menurut Heizer dan Render (2004 ; 4), pengertian produksi yaitu:

Penciptaan barang dan jasa.

Yang dimaksud penciptaan barang dan jasa disini adalah membuat barang yang nyata wujudnya oleh perusahaan manufaktur dan penciptaan produk jasa yaitu tidak memproduksi barang secara nyata dan fungsi produksinya mungkin tidak terlalu terlihat.

Sedangkan menurut Sofjan Assauri (2004 ; 11), pengertian produksi adalah :

Produksi merupakan proses yang mengubah masukan-masukan (inputs) dengan menggunakan sumber-sumber daya untuk menghasilkan keluaran-keluaran (outputs), yang berupa barang dan jasa.

Dari definisi-definisi di atas dapat disimpulkan bahwa pengertian dari produksi adalah suatu kegiatan yang mentransformasi input menjadi output termasuk semua kegiatan yang menghasilkan barang dan jasa serta kegiatan lainnya yang mendukung dan menunjang dalam usaha menghasilkan produk sehingga menambah nilai atau manfaat dari bentuk aslinya. Untuk melaksanakan proses prduksi tersebut secara efisien perlu adanya suatu manajemen yang biasa disebut manajemen produksi.

Menurut Sofjan Assuari (2004 ; 12), berpendapat bahwa :

Manajemen produksi dan operasi merupakan kegiatan untuk mengatur dan mengkoordinasikan penggunaan sumber-sumber daya yang berupa sumber daya manusia, sumber daya alat dan sumber daya dana serta bahan, secara efektif dan efisien, untuk menciptakan dan menambah kegunaan (utility) suatu barang atau jasa.

Dari semua definisi di atas, dapat disimpulkan bahwa manajemen produksi adalah penerapan fungsi-fungsi manajemen dalam proses transformasi input

menjadi output yang berupa barang dan jasa yang bertujuan menghasilkan nilai tambah. Jadi manajemen produksi dibutuhkan untuk mengatur dan mengkoordinasikan faktor-faktor produksi, yaitu manusia, dana, mesin dan bahan, yang semuanya itu bertujuan untuk menghasilkan barang dan jasa secara efisien melalui keahlian (skill).

2.4 Fungsi Manajemen Produksi

Menurut Sofjan Assauri (2004 ; 22) secara umum fungsi produksi terkait dengan pertanggungjawaban dalam pengolahan dan pentransformasian masukan (input) menjadi keluaran (output) berupa barang atau jasa yang akan memberikan hasil pendapatan bagi perusahaan.

Untuk melakasanakan fungsi tersebut diperlukan serangkaian kegiatan yang merupakan keterkaitan dan menyatu serta menyeluruh sebagai suatu sistem.

Berbagai kegiatan yang berkaitan dengan fungsi produksi dan operasi ini dilaksanakan oleh beberapa bagian yang terdapat dalam suatu perusahan, baik itu perusahaan besar maupun perusahaan kecil.

Empat fungsi terpenting dalam fungsi produksi dan operasi adalah :

1. Proses pengolahan, merupakan metode atau teknik yang digunakan untuk pengolahan masukan (input)

2. Jasa-jasa penunjang, merupakan sarana yang berupa pengorganisasian yang perlu untuk penetapan dan metode yang akan dijalankan, sehingga proses pengolahan dapat dapat dilaksanakan secara efektif dan efisien.

3. Perencanaan, merupakan keterkaitan dan pengorganisasian dari kegiatan produksi dan operasi yang akan dilakukan dalam suatu dasar waktu atau periode tertentu.

4. Pengendalian atau pengawasan, merupakan fungsi untuk menjamin terlaksananya kegiatan sesuai dengan yang direncanakan, sehingga maksud dan tujuan untuk penggunaan dan pengolahan masukan (input) pada kenyataannya dapat dilaksanakan.

Sedangkan fungsi produksi menurut Murdifin Haming dan Mahfud Nurnajamuddin (2007 ; 3) adalah fungsi yang diserahi tugas dan tanggung jawab

untuk melakukan aktivitas pengubahan dan oengolahan sumber daya produksi (a set of input) menjadi keluaran (output), barang atau jasa, sesuai dengan yang direncenakan sebelumnya. Fungsi produksi menciptakan kegunaan bentuk (form utility), karena melalui kegiatan produksi nilai dan kegunaan suatu benda meningkat akibat dilakukannya penyempurnaan bentuk atas benda atau input yang bersangkutan.

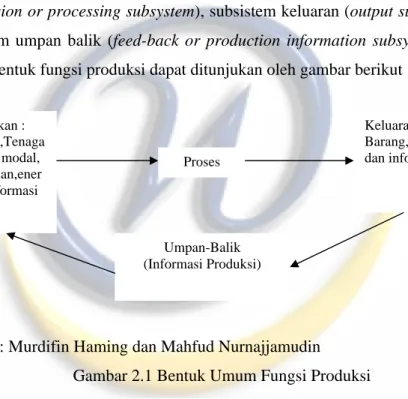

Secara umum, fungsi produksi ini terbangun atas empat elemen (subsystem), yaitu subsistem masukan (input subsystem), subsistem proses (conversion or processing subsystem), subsistem keluaran (output subsystem) dan subsistem umpan balik (feed-back or production information subsystem). Secara umum bentuk fungsi produksi dapat ditunjukan oleh gambar berikut :

Sumber : Murdifin Haming dan Mahfud Nurnajjamudin

Gambar 2.1 Bentuk Umum Fungsi Produksi

2.5 Plant Layout

2.5.1 Pengertian Plant Layout

Plant Layout dirancang untuk memungkinkan perpindahan yang ekonomis dari orang dan bahan dalam berbagai proses dan operasi perusahaan. Jarak angkut hendaknya sependek mungkin dan pengambilan serta peletakan produk-produk dan peralatan diminimumkan. Hal ini dapat menghasilkan minimalisasi biaya penanganan dan transportasi serta penurunan waktu proses kerja dan mesin

Masukan : bahan,Tenaga kerja, modal, keahlian,ener gi, informasi Keluaran : Barang, jasa dan informasi Proses Umpan-Balik (Informasi Produksi)

menganggur. Oleh karena itu Layout yang efektif dapat menciptakan iklim dan situasi kerja yang baik dan dapat meningkatkan efisiensi proses produksi.

Menurut Fred E Meyer dalam bukunya Plant Layout And Material Handling (1993; hal 1) menyatakan bahwa :

Plant layout is the organization of the companys physical facilities to promote the efficiently use of equipment, material, people, and energy

Adapun pengertian Plant Layout itu sendiri menurut Pangestu Subagyo (2000;9) bahwa :

Layout pabrik adalah tata letak atau ruang. Artinya cara penempatan fasilitas-fasilitas yang digunakan dalam pabrik

Menurut Jay Heizer dan Barry Render Plant Layout adalah :

Tata letak atau Layout merupakan salah satu keputusan yang menentukan efisiensi operasi perusahaan dalam jangka panjang Menurut Sofjan Assauri dalam bukunya Manajemen Produksi dan Operasi (1998; hal 57) sebagai berikut :

Plant layout adalah fase yang termasuk dalam design dari suatu sistem produksi, yang bertujuan untuk mengembangkan sistem produksi sehingga dapat mencapai kebutuhan kapasitas dan kualitas dengan rencana yang paling ekonomis .

Menurut Sritomo Wignojosubroto mengemukakan dalam bukunya Tata Letak Pabrik dan Pemindahan Bahan (2003 ; 67), Plant Layout adalah :

Tata cara pengaturan fasilitas-fasilitas pabrik guna menunjang kelancaran produksi .

Menurut Zulian Yamit (2003 ; 130) mengemukakan bahwa :

Pengaturan tata letak fasilitas pabrik adalah rencana pengaturan semua fasilitas produksi guna memperlancar proses produksi yang efektif dan efisien .

Menurut Lee Krajewski, Larry Ritzman, dan Manoj Malhotra (2007 ; 302) plant layout adalah :

Planning that involves decisions about the physical arrangement of economic activity centers needed by a facility s various process .

Artinya : Suatu perencanaan yang melibatkan keputusan mengenai penyusunan dan penataan tata letak dari suatu pusat aktivitas ekonomi yang dibutuhkan oleh setiap fasilitas yang memiliki berbagai macam proses

Dari beberapa pengertian tersebut dapat dikatakan bahwa layout fasilitas produksi merupakan penyusunan, pengaturan, dan penempatan fasilitas-fasilitas produksi untuk menciptakan suatu sistem yang produktif dalam suatu proses produksi agar dapat berjalan dengan lancar.

2.5.2 Pentingnya Plant Layout

Setelah pabrik dipilih untuk menempati suatu daerah dengan memperhitungkan berbagai factor, maka ada hal lain yang harus diperhatikan yaitu bagaimana menempatkan Layout pabrik, sebab hal ini merupakan usaha untuk meminimumkan biaya produksi. Gerak-gerak badan yang tidak perlu mengakibatkan tambahan-tambahan pengeluaran-pengeluaran, dengan demikian dalam pabrik perlu Layout se-efisien mungkin.

Layout merupakan suatu keputusan yang menetukan efisiensi operasi perusahaan dalam jangka panjang. Layout memiliki berbagai implikasi strategis karena tata letaknya menentukan daya saing perusahaan dalam hal kapasitas proses, fleksibilitas dan biaya, serta mutu kehidupan kerja.

Menurut Jay Heizer dan Barry Render (2001;272), layout yang efektif dapat membantu perusahaan mencapai hal-hal berikut :

1. Pemanfaatan yang lebih besar atas ruangan, peralatan dan manusia 2. Arus informasi, bahan baku dan manusia yang lebih baik

3. Lebih memudahkan konsumen

4. peningkatan moral karyawan dan kondisi kerja yang lebih nyaman

Mengingat pentingnya Layout dalam suatu pabrik, maka perencanaan layout harus dilakukan dengan baik sehingga dapapt memnuhi kebutuhan perusahaan untuk tetap bersaing.

2.5.3 Tujuan Plant Layout

Menurut Murdifin Haming dan Mahfud Nurnajamuddin (2007 ; 292) dalam bukunya Manajemen Produksi Modern tujuan perencanaan tata letak antara lain:

1. Minimalisasi Material handling cost.

Di sisi lain, tata letak yang baik itu akan menunjang pelaksanaan proses produksi secara efisien. Lebih jauh lagi, simplikasi dari proses produksi yang efisien dapat disebutkan sebagai :

a. Efisiensi penggunaan peralatan produksi dapat ditingkatkan. b. Pengurangan waktu tunggu.

c. Penumpukan barang dalam proses dapat dikurangi. d. Pemeliharaan fasilitas produksi menjadi mudah. e. Peningkatan produktivitas perusahaan.

2. Efektivitas Penggunaan Ruangan Pabrik. 3. Tingkat Penggunaan Tenaga Kerja Pabrikasi. 4. Mengurangi Kendala Kelancaran Proses Produksi. 5. Memudahkan Komunikasi

Disamping lima tujuan utama diatas, terdapat beberapa tujuan lain atau tujuan sekunder dari tata letak yang baik, yaitu sebagai berikut:

a. Mengurangi waktu siklus pengolahan atau waktu pelayanan pelanggan, karena jarak antara setiap workcenter relatif optimal.

b. Mengurangi, bahkan menghilangkan hamburan atau pergerakan yang berlebihan. Semua gerakan sudah dianalisis melalui ergonomic analysis. c. Memudahkan penempatan dan arus load and unload (pemasukan dan

pengeluaran) material, produk, atau tenaga kerja pengolahan/perakitan. d. Mempertemukan kepentingan keamanan dan keselamatan kerja dengan

pertimbangan teknis-ekonomis.

e. Mendukung usaha meningkatkan kualitas produk dan jasa.

f. Memudahkan pelaksanaan perawatan mesin dan peralatan produksi. g. Memudahkan suatu kontrol visual dari kegiatan produksi/pengolahan

h. Memberikan dukungan fleksibilitas untuk menyesuaikan penataaan sistem dengan kondisi perubahan.

2.6 Faktor-faktor Pertimbangan Perencanaan Plant Layout

Dalam menyusun plant layout yang baik, perlu diketahui faktor-faktor yang harus dipertimbangkan. Adapun faktor-faktor tersebut menurut Sofjan Assauri (2004 ; 61), adalah sebagai berikut:

1. Produk yang dihasilkan.

Mengenai produk yang dihasilkan ini perlu diperhatikan :

a. Besar dan berat produk tersebut apabila produknya besar dan berat maka memerlukan handling yang khususm seperti fork truck atau conveyor yang dilantai, sehingga memerlukan ruangan bergerak. Sedangkan apabila produknya kecil dan ringan, handling akan lebih mudah dan ruangan bergeraknya tidak terlalu besar.

b. Sifat dari produk tersebut yaitu apakah mudah pecah atau tidak, mudah rusak atau tahan lama.

2. Urutan produksinya. Faktor ini penting terutama bagi product layout. Karena product layout penyusunannya didasarkan pada urutan-urutan produksinya (Operation Sequence).

3. Kebutuhan akan ruangan yang cukup luas (Special Requirement). Dalam hal ini diperhatikan luas ruangan pabrik.

4. Peralatan/mesin-mesin itu sendiri. Apakah mesin-mesinnya berat, apabila berat maka diperlukan lantai yang lebih kokoh.

5. Maintenance dan Replacement. Mesin-mesin harus ditempatkan sedemikian rupa sehingga maintenance-nya mudah dilakukan dan replacement-nya juga mudah.

6. Adanya keseimbangan kapasitas (Balance Capacity). Keseimbangan kapasitas harus diperhatikan terutama dalam product layout, karena mesin-mesin diatur menurut urutan-urutan (sequence) prosesnya.

7. Minimum movement. Dengan gerak yang sedikit, maka biayanya (cost) akan lebih rendah.

8. Aliran (flow) dari material. Flow ini dapat digambarkan, yaitu merupakan arus yang harus diikuti oleh produknya pada waktu dia dibuat, gambar mana yang sangat penting bagi perencanaan lantai, atau ruangan pabrik (floor plan). 9. Employee area; tempat kerja buruh dipabrik harus cukup luas, sehingga tidak

mengganggu keselamatan dan kesehatannya serta kelancaran produksi.

10.Service area (seperti cafetaria, toilet, tempat istirahat, tempat parkir mobil, dan sebagainya). Service area diatur sedemikian rupa sehingga dekat dengan tempat kerja dimana sangat dibutuhkan.

11.Waiting area; yaitu untuk mencapai flow material yang optimum, maka arus diperhatikan tempat-tempat dimana kita harus menyimpan barang-barang disaat menunggu proses selanjutnya.

12.Plant climate; udara dalam pabrik harus diatur, yaitu harus sesuai dengan keadaan produk dan buruh, jangan terlalu panas, jangan terlalu dingin, dan juga jangan merusak kesehatan buruh.

13.Flexibility; perubahan-perubahan dari produk atau proses/mesin-mesin dan sebagainya hampir tidak dapat dihindarkan, karena sesuai dengan perkembangan teknologi dan perubahan-perubahan kecil yang terjadi tidak memerlukan biaya yang tinggi.

2.7 Macam-macam Plant Layout

Karena pola dari arus berbeda pada masing-masing jenis proses maka keputusan tentang tata ruang fasilitas juga akan berbeda, dimana menurut Lalu Sumayang (2003 ; 133) didalam bukunya Dasar-dasar Manajemen Produksi dan Operasi ada tiga dasar pengaturan tata letak ruang yaitu sebagai berikut :

1. Tatanan yang berdasarkan keutamaan proses. 2. Tatanan yang berdasarkan keutamaan produk. 3. Tatanan tetap

Sedangkan menurut Jay Heizer dan Barry Render (2004 ; 451). Keputusan mengenai tata letak dibagi menjadi enam macam, antara lain :

1. Tata letak dengan posisi tetap, memenuhi persyaratan tata letak untuk proyek yang besar dan memakan tempat seperti proses pembuatan kapal laut dan gedung.

2. Tata letak yang berorintasi pada proses, berhubungan dengan produksi dengan volume rendah, dan bervariasi tinggi (juga disebut dengan job shop , atau produksi terputus).

3. Tata letak kantor, menempatkan para pekerja, peralatan mereka, dan ruangan/kantor yang melancarkan aliran informasi.

4. Tata letak ritel, menempatkan rak-rak dan memberikan tanggapan atas perilaku pelanggan.

5. Tata letak gudang, melihat kelebihan dan kekurangan antara ruangan dan sistem penanganan bahan.

6. Tata letak yang berorientasi pada produk, mencari utilisasi karyawan dan mesin yang paling baik dalam produksi yang continue atau berulang.

Menurut buku tersebut dinyatakan bahwa hanya beberapa dari keenam golongan tersebut yang dapat dimodelkan secara matematis.

Sedangkan menurut Murdifin Haming dan Mahfud Nurnajamuddin (2007 ; 296) menyatakan bahwa :

Jenis Product Layout dan Proses Layout banyak terkait dengan usaha manufaktur, warehouse and retail layout banyak berhubungan dengan usaha jasa, office layout berhubungan dengan administrasi dan manajemen perkantoran, sedang fixed position layout berhubungan erat dengan pelaksanaan proyek .

Menurut Pangestu Subagyo (2000;80), Layout dibagi dalam 4 macam, yaitu layout fungsional, Layout Garis, Layout Kelompok, dan Layout dengan posisi tetap.

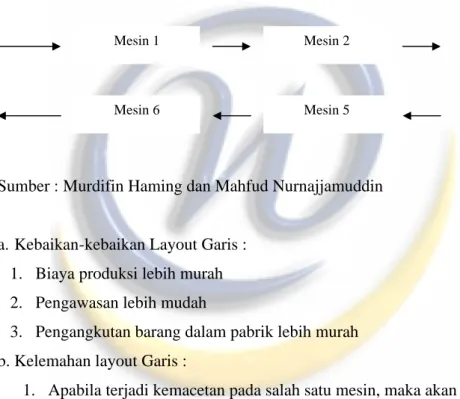

2.7.1 Tata Letak Garis (product layout)

Layout garis sering juga disebut Product Layout. Artinya pengaturan tata letak mesin atau fasilitas produksi dalam suatu kelompok yang berdasarkan atas

urutan-urutan proses produksi dalam membuat suatu barang. Barang yang dikerjakan setiap hari selalu sama dan arus barang yang dikerjalan juga selalu sama seolah-olah menyerupai garis lurus (meskipun tidak selalu garis lurus) sehingga dikatakan sebagai layout Produk karena pada zaman dahulu setiap produk memiliki layout tersendiri, yang tidak dapat digunakan untuk mengerjakan produk lain.

Gambar 2.2 Layout Garis

Sumber : Murdifin Haming dan Mahfud Nurnajjamuddin

a. Kebaikan-kebaikan Layout Garis : 1. Biaya produksi lebih murah 2. Pengawasan lebih mudah

3. Pengangkutan barang dalam pabrik lebih murah b. Kelemahan layout Garis :

1. Apabila terjadi kemacetan pada salah satu mesin, maka akan menyebabkan kemacetan seluruh kegiatan pabrik

2. Nilai investasi mahal karena mesin yang digunakan banyak serta biasanya menggunakan mesin khusus

3. Kurang Fleksibel karena suatu layout hanya bias membuat satu macam barang saja dalam jangka panjang tidak berganti

4. Untuk bekerja secara efisien biasanya volume produksi harus banyak sehingga penggunaan layout garis hanya terbatas untuk memproduksi beberapa macam barang saja

Mesin 1 Mesin 2 Mesin 3

Mesin 4 Mesin 5

2.7.2 Tata Letak Fungsional (Process layout)

Layout fungsional ini disebut juga dengan Process Layout. Artinya adalah pengaturan tata letak fasilitas produksi di dalam pabrik yang didasarkan atas fungsi bekerjanya setip mesin atau fasilitas produksi yang ada. Mesin atau fasilitas yang memiliki kegunaan yang sama dikelompokkan dan diletakkan pada ruangan atau tempat yang sama.

Cara membuat setiap barang selalu berbeda-beda, sehingga meletakkan mesin-mesinnya tidak berdasarkan urutan pembuatan suatu macam barang. Dalam Layout ini, arus barang selalu berubah-ubah. Hal ini tergantung pada kebutuhan mesin apa yang digunakan untuk membuat suatu barang.

Contoh dari layout ini adalah pabrik yang membuat macam-macam barang dari besi seperti pada gambar 2.3

Gambar 2.3

Layout Fungsional

Sumber : Murdifin Haming dan Mahfud Nurnajjamuddin

Arus Pengerjaan Produk WIP = Sediaan barang dalam Proses

Arus Data Dan Informasi

a. Kebaikan-kebaikan Layout Fungsional

1. Fleksibel, dapat digunakan membuat berbagai macam barang

2. Infestasi pada mesin-mesin dan fasilitas produksi yang lain lebih murah daripada Layout garis, sebab menggunakan mesin serba guna

a. Kelemahan Layout Fungsional :

1. Biaya produksi setiap barang lebih mahal karena tipe barang yang dikerjakan selalu berganti-ganti. Apabila barang yang dikerjakannya berganti-ganti, sering dilakukan setup atau persiapan memulai produksi

Penerimaan Bahan Pengiriman Produk Departemen B Departemen A Departemen D Departemen C WIP WIP Tempat Penyimpana n Bahan WIP WIP Pengolahan Data

banyak memerlukan banyak biaya setup. Akibatnya, biaya produksi akan lebih mahal daripada menggunakan layout garis

2. Pekerjaan perencanaan dan pengawasan produksi lebih sering dilakukan karena tipe barang yang dikerjakan berganti-ganti dan urutan prosesnya berubah-ubah

3. Pengangkutan barang dalam pabrik lebih sulit karena pekerjaan selalu berubah-ubah

4. Tidak terjadi keseimbangan kerja tiap mesin

2.7.3 Tata Letak Kelompok (Group Layout)

Layout kalompok atau Group Layout adalah suatu pengaturan tata letak fasilitas suatu pabrik berdasarkan atas kelompok barang yang dikerjakan. Biasanya pabrik yang menggunakan Layout kelompok memiliki produk yang bermacam-macam, tetapi garis besar urutan prosesnya dapat dibagi dalam beberapa kelompok yang sama. Untuk setiap kelompok dibuatkan Layout tersendiri. Misalnya, pembuatan kelompok sepatu harus melalui bagian sol, bagian atas, bagian perakitan dan finishing atau penyelesaian.

Gambar 2.4

Layout Kelompok (Group layout)

Sumber : Murdifin Haming dan Mahfud Nurnajamuddin

Sol Bagian atas Assembling Finishing

Potong Jahit Finishing Bungkus

Jahit Pasang

perlengkapan

Finishing

sepatu

a. Kebaikan-kebaikan layout kelompok

1. Bersifat fleksibel sehingga dapat menghasilkan berbagai macam barang 2. Meskipun barang ynag dikerjakan bermacam-macam, arus barang tidak

simpang siur

3. Meskipun perusahaan mengerjakan berbagai macam produk, biaya produksi dapat lebih murah dibandingkan dengan layout Fungsional b. Kelemahan layout Kelompok

1. Untuk menggunakan layout semacam ini maka kelompok produk harus jelas

2. Instruksi kerja harus jelas

3. memerlukan pengawasan yang cermat

2.7.4 Tata letak dengan posisi tetap (Fixed Position Layout)

Layout posisi tetap sering juga disebut dengan Layout by Fixed material atau fixed layout. Pengertian layout semacam ini adalah pengaturan fasilitas produksi dalam membuat barang dengan letak barang yang tetap atau tidak dipindah-pindah.

Dalam tata letak posisi tetap, produk yang dikerjakan tetap berada di posisinya di suatu tempat pengerjaan yang dipilih/ditentukan. Alat-alat dan perlengkapan, bahan serta para pekerja, baik tenaga terampil maupun tenaga ahli dibawa ke tempat pengerjaan produk. Faktor kritis pada tata letak ini ialah penentuan lokasi directie-kit, ukuran, dan jenis konstruksinya. Directie-kit menurut Murdifin Haming dan Mahfud Nurnajamuddin (2007 ; 304) dimaksud akan dimanfaatkan sebagai :

a. Ruang kerja aparatur langsung proyek. b. Gudang bahan dan peralatan

c. Tempat reparasi alat-alat proyek.

Gambar 2.5

Layout Posisi Tetap ( Fixed Position Layout)

Sumber : Murdifin Haming dan Mahfud Nurnajamuddin

a.Kebaikan-kebaikan dalam Layout posisi tetap

1. Flesibel, dapat ditetapkan pada setiap pekerjaan yang berbeda 2. dapat diletakan dimana saja sesuai kebutuhan

3. tidak memerlukan bangunan pabrik. Apabila ada bangunan biasanya hanya untuk penyimpanan, kantor atau kegiatan-kegiatan pembantu

b. Kelemahan dalam Layout posisi tetap

1. tidak ada standar atau pedoman yang jelas untuk melaksanakan Layout-nya 2. kegiatan pengawasan harus sering dilakukan dan relative sulit

3. Biasanya keamanan barang-barang disekitar tempat pembuatan barang harus dijaga karena rawan pencurian

2.7.5 Tata Letak Ritel (Retail Layout)

Tata letak ritel adalah tata letak dari usaha eceran besar, seperti Department Store dan Supermarket. Tata letak harus memperhitungkan selera dan persepsi pelanggan. Tata letak harus menjamin semua pengunjung atau pelanggan akan merasa lega berada didalam bangunan, udara sejuk, cahaya lampu terang, pajangan barang memiliki daya tarik, mudah dijangkau, menjamin keleluasaan

Mesin Las Mesin Gerinda Mesin Keling

Gudang Bahan Baku

Gudang Produk Jadi

Mesin Gergaji Mesin Gerinda Fasilitas Pengecekan

bagi semua pelanggan untuk bergerak, loket pembayaran cukup tersedia sehingga tidak perlu antri lama, alunan musik yang lembut, dan sebagainya. dengan demikian, Manajer Operasi sebuah Department Store atau Supermarketharus berusaha untuk melakukan penataan keseluruhan tokonya menjadi apik, resik, artistik, dan menarik, lapang ssehingga pengunjung memiliki ruang gerak yang cukup.

Gambar 2.6

Tata Letak Ritel (Retail Layout)

Sumber : Murdifin Haming dan Mahfud Nurnajamuddin

2.7.6 Tata Letak Gudang (Warehouse Layout)

Menurut Barry Render dan Jay Heizer (2004 ; 468) adalah:

Untuk menemukan titik optimal di antara biaya penanganan bahan dan biaya-biaya yang berkaitan dengan luas ruang dalam gudang . Sebagai konsekuensinya, tugas manajemen adalah memaksimalkan penggunaan setiap kotak dalam gudang, yaitu memanfaatkan volume penuhnya sambil mempertahankan biaya penanganan bahan yang rendah. Biaya pennganan bahan adalah biaya-biaya yang berkaitan dengan transportasi barang masuk,

Pakaian Anak Perempuan 1 Pakaian Wanita 2 Pakaian Pria Dewasa 3 Pakaian Anak Laki-laki 4

Bahan Makanan Segar dan Bumbu Dapur 5

Sepatu Pria 7 Tas & Sepatu Wanita 8 Aksesori Pria 6 Aksesoris Wanita 9

penyimpanan, dan transportasi bahan keluar untuk dimasukkan dalam gudang. Biaya-biaya ini meliputi peralatan, orang, bahan, biaya pengawasan, asuransi dan penyusutan. Tata letak yang efektif juga meminimalkan kerusakan bahan dalam gudang.

2.7.7 Tata Letak Kantor (Office Layout)

Tata letak kantor bertujuan untuk menentukan posisi karyawan dan peralatan agar menjamin kelancaran arus pekerjaan dan komunikasi antara semua pegawai dan manajer yang ada. Tata letak kantor modern difokuskan pada keterbukaan dan fleksibilitas yang tinggi. ruangan kerja setiap karyawan harus disesuaikan luasnya dengan volume pekerjaannya. Dengan cara demikian, ruangan yang tersedia akan terpakai secara efisien. Karyawan dituntut untuk dapat bekerja secara produktif atau efektif.

2.8 Langkah-langkah Penyusunan Layout

Di dalam penyusunan Plant layout tentunya diperlukan suatu langkah-langkah dalam menyusun layout. Menurut Sofian Assauri (1999;62), di dalam melakukan Plant Layout ada beberapa yang harus dilakukan yaitu :

1. Plant Inventory

Tahap pertama dalam menentukan sebuah layout pabrik yang baru atau mengubah layout yang telah ada adalah membuat :

a. Daftar mesin: membuat daftar semua mesin atau peralatan yang diperlukan untuk Extension dikemudian hari

b. Ukuran mesin: bentuk dan ukuran mesin-mesin secara garis besar harus jelas

c. Gambar-gambar mesin (menurut skala): gambar-gambar ini tidak perlu secara mendetail cukup dengan kotak-kotak menurut skala. Dengan demikian dapatlah digambarkan suatu situasi yang Overall dengan mesin-mesin yang telah ditentukan, didalam skala yang cukup jelas.

2. Group Outline

Dalam menggambar perlu diperhatikan pula macam-macam mesin secara kelompok (Group), terdiri dari mesin-mesin dan ukuran yang sama.

3. Alat-alat pembantu

Yang dimaksudkan dengan alat-alat pembantu adalah alat-alat yang diperlukan untuk membantu berjalannya produksi seperti Trolleys untuk transport

4. Method Investigation

Dari hasil Method Study, Layout suatu mesin, operator dan alat-alat pembantu dapat digambarkan dan diskala. Ruang bergeraknya hasil produksi dan alat-alat transport dari dan ke mesin serta ruangan-ruangan untuk gang-gang harus cukup lebar sehingga tidak menghalangi kegiatan pengangkutan. Demikian pula harus dijaga jangan sampai ruangan-ruangan tidak terpakai.

5. Daerah mesin

Ruangan untuk maintenance harus ditambahkan pada ruangan kerja mesin demikian pula dengan rungan tempat hasil pembongkaran akibat perbaikan jadi yang dibutuhkan adalah untuk :

a. Operasi

b. Membawa material Work In Process dan hasil produksi ked an dari mesin c. Bekas hasil pembongkaran

d. Maintenance

6. Machine Block Plan

Pengaturan mesin sesuai dengan mesin produksi terdiri dari kumpulan mesin-mesin di dalam bentuk mesin Block plan. Kumpulan-kumpulan mesin ini dapat terdiri dari mesin-mesin yang sejenis atau terdiri dari suatu kelompok (Group) mesin untuk suatu tahap produksi.

7.Shop Floor Layout a. Flow Of Production b. Pembagian Gang c. Dimensi Machine Shop

d. Kedudukan dari penghalang-penghalang yang tidak dapat bergerak seperti tiang-tiang atau kolom-kolom penempatan dari gudang (Stores)

2.9 Metode-metode dalam Merencanakan Layout

Menurut Pangestu Subagyo (2000;94) ada banyak metode yang digunakan dalam merencanakan Layout. Penggunaan Layout ini disesuaikan dengan kebutuhan dan masalah yang dihadapi.

2.9.1. Perencanaan Layout Garis

Macam produk yang dibuat dalam layout garis selalu sama. Arus barang tetap melalui mesin-mesin yang diletakkan sesuai dengan urutan proses produksi pembuatan barang . Kegiatan produksi sesuai dengan kapasitas mesin yang ada. Untuk menjaga kelancaran proses produksi dan menghindari penumpukan barang dalam proses, maka kapasitas setiap macam mesin harus seimbang. Apabila ada mesin atau pusat kerja yang kapasitasnya terlalu kecil, maka harus ditambah, agar dapat mengimbangi kapasitas mesin-mesin yang lain.

Ada beberapa metode yang dapapt digunakan dalam merencanakan Layout Garis, antara lain String Diagram dan Line balancing.

a. String Diagram

String Diagram adalah diagram yang menggambarkan arus barang dari bagian pertama sampai bagian akhir dalam pembuatan barang. Arus ditujukan dengan bantuan benang (String). Arus barang dari gudang bahan baku ke bagian sesudahnya secara berturut-turut dihubungkan dengan bantuan benang. Untuk menjaga agar benang tidak berubah posisinya, maka setiap usaha atau tujuan dikaitkan dengan jarum Bundle. Pada alternative pertama diukur panjang benang mulai dari gudang bahan baku sampai gudang bahan jadi. Hal ini menunjukkan jarak yang ditempuh barang dalam proses produksi. Kemudian

diubah pada posisi mesin-mesinnya. Gunakan bennaglagi dan ulangi langkah-langkah sebelumnya sampai menemukan jarak yang ditempih barang.

Bandingkan antara jarak Alternatif-Alternatif layout tadi, pilih yang terpendek.

Gambar 2.7 1) Gambar Layout awal

Ket : A : Gudang Bahan Baku E: Buat Lubang dan Pasang Kancing B : Pemotongan F : Setrika

C : Mesin Obras G : Pembungkusan D : Mesin Jahit H : Gudang Bahan Jadi

Jarak pada layout awal

Gudang bahan Pemotongan : 4m Buat Lubang, Setrika : 2m Pemotongan Mesin Obras : 3m pasang kancing

Mesin Obras Mesin Jahit : 2m Setrika Pembungkusan : 3m Mesin Jahit Buat Lubang, : 7m Pembungkusan Gudang : 5m

pasang kancing Total jarak : 26m Waktu pada Layout Awal

Gudang Bahan Pemotongan : 2.5 menit Buat lubang, Strika : 1.5 menit Pemotongan Mesin Obras : 2 menit pasang kancing

Mesin Obras Mesin Jahit : 1.5 menit Setrika Pembungkusan : 2menit Mesin Jahit Buat lubang, : 5 menit Pembungkusan Gudang : 3.5 menit

Pasang kancing Total waktu : 18 menit A Gudang bahan baku B Pemotongan E Buat lubang dan pasang kancing C Mesin obras F Setrika D Mesin jahit G Pembungkusan H Gudang bahan jadi

2) Gambar Layout setelah diperbaharui

Jarak pada Layout yang sudah diperbaharui

Gudang bahan Pemotongan : 3m Buat lubang; Setrika : 2m Pemotongan Mesin Obras : 3m pasang kancing

Mesin Obras Mesin Jahit : 2m Setrika pembungkusan : 3m Mesin Jahit Buat lubang; : 3m Pembungkusan Gudang : 3m

Pasang kancing Total jarak : 19m

Waktu pada Layout yang sudah diperbaharui

Gudang Bahan Pemotongan : 2 menit Buat lubang Setrika : 1.5 menit Pemotongan Mesin Obras : 2 menit pasang kancing

Mesin Obras Mesin Jahit : 1.5 menit Setrika pembungkusan : 2 menit Mesin Jahit Buat Lubang, : 2 menit Pembungkusan Gudang : 2 menit

Pasang kancing Total waktu : 13 menit sumber : Fauzi Fairuz Collection`s

Dilihat dari gambar dan keterangan diatas, pada Layout awal jarak dari Gudang bahan baku sampai pada Gudang bahan jadi adalah 26 meter dan waktu yang ditempuh selama 18 menit . Pada Layout yang sudah diperbaharui, jarak dari Gudang bahan baku sampai pada Gudang bahan jadi adalah 19 meter dan waktu yang ditempuh selama 13 menit. Disimpulkan bahwa terjadi perpendekan jarak dari 26 meter menjadi 19 meter dan penyingkatan waktu dari 18 menit menjadi 13 menit

String memang baik dan mudah. Kelemahannya telalu sederhana dan hanya mengukur jarak tempuh dengan anggapan setiap mesin sudah seimbang. b) Line Balancing A Gudang bahan bakuH Gudang bahan jadi G Pembungkusan B Pemotongan C Mesin obras F Setrika D Mesin jahit E Buat lubang dan

Salah satu cara yang digunakan dalam perencanaan Layout garis adalah Line Balancing. Line Balancing adalah proses pembagian pekerjaan kepada Work Station sedemikian rupa sehingga diperoleh keseimbangan di setiap Work Station. Work Station atau pusat kerja atau bagian adalah kumpulan beberapa elemen kerja yang merupakan salahsatu kesatuan, sedangkan elemen kerja adalah satuan kerja terkceil dalam suatu proses produksi, misalnya pengorbanan dan pengecekan kualitas barang jadi.

Langkah-langkah yang diperlukan dalam Line Balancing sebagai berikut: Langkah 1: Mencari pekerjaan

Pekerjaan dirinci sesuai dengan elemen-elemen kerja yang ada. Langkah 2: Mencari waktu setiap elemen kerja

Waktu yang diperlukan setiap elemen kerja untuk membuat satu buah atau satuan barang harus ditentukan terlebih dahulu. Cara menentukan dapat menggunakan standar yang ada. Apabila mesin, biasanya sudah diketahui standarnya secara teknis.

Langkah 3: Menyusun Predence Diagram

Untuk memudahkan analisis maka hubungan-hubungan kerja disusun dalam suatu diagram jaringan kerja yang disebut sebagai Predence Diagram. Dalam diagram itu, elemen kerja diberi symbol lingkaran dan hubungan kerja diberi symbol tanda panah. Elemen kerja yang terdahulu diberi nomor lebih kecil dari elemen kerja yang mengikutinya.

Langkah 4: Menghitung Cycle Time

Cycle Time adalah waktu maksimum untuk mengerjakan satu buah barang pada setiap Work Station. Cara mencarinya adalah sebagai berikut: ) sec 3600 ( 1 ond r c c = Cycle Time

Langkah 5: Menghitung jumlah Work Station minimum

Jumlah minimum Work Station (sering disebut dengan Theorical Minimum) dapat dihitung dengan menggunakan cara berikut ini.

c t TM

TM = n = Jumlah Station Minimum

t = jumlah jam kerja dari semua jumlah elemen kerja yang ada c = Cyle Time

Langkah 6: Menentukan alternative pengelompokkan amggota station, menentukan alternative-alternatif pengelompokkan mesin-mesin atau elemen-elemen kerja yang ada, yang memungkinkan dibentuk Work Station sesuai dengan Theoritical Minimum.

Langkah 7: Menghitung waktu kumulatif setiap alternative.

Hitung waktu kumulatif setiap altenatif Work Station. Waktu kumulatif tersebut jangan sampai melebihi Cycle Time.

Langkah 8: Menentukan Work Station

Pilihlah kelompok elemen-elemen kerja yang membentuk Work Station dengan waktu kumulatif tidak melebihi Cycle Time tetapi meminimumkan pengangguran Work Station

Langkah 9: Hitung tingkat pengangguran dan Efficiency.

a) Waktu menganggur dalam suatu Work Station dapat dihitung dengan c dikurangi waktu kumulatif semua elemen kerja

b) Persentase waktu menganggur dapat dihitung dengan cara sebagai berikut: % 100 . (%) X c n i an penganggur

i = Idle Time (waktu menganggur) n = jumlah station minimum c = Cycle Time

c) Tingkat Efisiensi dapat dihitung dengan cara sebagai berikut: % 100 . (%) x c n t efisiensi atau % 100 . (%) X c n k efisiensi

2.9.2 Perencanaan Layout Fungsional

Cara mempersiapkan Layout Fungsional sangat berbeda dengan layout Garis. Dalam layout ini tidaklah mungkin diperoleh keseimbangan kapasitas karena urutan proses mengerjakan barang-barang selalu berbeda. Pedoman dalam merencanakan Layout ini adalah meminimumkan pekerjaan terutama pekerjaan pengangkutan barang dalam pabrik. Bagian-bagian atau mesin-mesin yang sering berhubungan atau yang Volume pengangkutannya banyak harus didekatkan. Bagian-bagian yang boleh dijauhkan hanyalah yang beban angkutnya kecil atau yang jarang berhubungan. Akibatnya jumlah Volume pengangkutan secara keseluruhan kecil. Untuk menilai banyaknya Volume pengangkutan ini dilakukan Long Distance seperti pada pemilihan letak pabrik.

Langkah-langkah dari metode ini adalah:

Langkah 1: mengumpulkan informasi yang dibutuhkan Data-data yang diperlukan antara lain adalah:

a. Kebutuhan ruangan setiap bagian, data kebutuhan ruangan dapat ditentukan berdasarkan data teknis mesin-mesin ditambah dengan prakiraan Volume kegiatan.

b. Tersedianya ruangan, luas ruangan yang tersedia harus diketahui dan sebaiknya ditunjukan dengan denah. Ukuran denah sesuai dengan ukuran aslinya, meskipun dengan skala yang lebih kecil.

c. Jarak antar ruangan, jarak antar ruangan diukur sesuai dengan jarak sebenarnnya. Diukur melalui jalan-jalan yang tersedia.

d. Rating keeratan hubungan, rating keeratan hubungan adalah angka-angka yang menunjukkan eratnya hubungan antara satu bagian dengan bagian lainnya. Biasanya keeratan hubungan ini diukur dengan menggunakan

Frekuensi atau sering tidaknya berhubungan dengan jumlah baran gayang biasanya diangkut atau ukuran lain yang relevan. Angka-angka itu biasanya disebut Load atau beban.

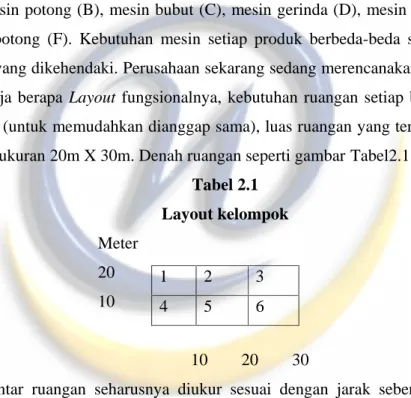

Untuk menjelaskan maka digunakan contoh sebagai berikut:

Sebuah perusahaan menghasilkan bermacam-macam barang dari besi. Macam barang yang dibuat selalu berganti-ganti dan jumlah barang yang dibuat setiap macam hanya sedikit. Pekerjaan pabrik memerlukan beberapa mesin bor (A), mesin potong (B), mesin bubut (C), mesin gerinda (D), mesin poles (E) dan mesin potong (F). Kebutuhan mesin setiap produk berbeda-beda sesuai dengan proses yang dikehendaki. Perusahaan sekarang sedang merencanakan Layout-nya, tentu saja berapa Layout fungsionalnya, kebutuhan ruangan setiap bagian adalah 100 m2 (untuk memudahkan dianggap sama), luas ruangan yang tersedia 600 m2 dengan ukuran 20m X 30m. Denah ruangan seperti gambar Tabel2.1

Tabel 2.1 Layout kelompok Meter 20 10 10 20 30

Jarak antar ruangan seharusnya diukur sesuai dengan jarak sebenarnya, tetapi untuk memudahkan dianggap tanpa gang (jalan) dan pengukuran jarak dengan menggunakan banyaknya blok yang dilalui.

1 2 3

Tabel 2.2

Rating keeratan hubungan Ke Dari A B C D E F A - 100 500 300 - 120 B - - 350 230 - - C - - - 570 100 260 D - - - - 420 180 E - - - 370

Langkah 2: Membuat Block Plan

Block Plan adalah gambar yang menunjukan garis besar alokasi penggunaan ruangan. Hal ini ditunjukkan pada denaj ruangan yang sudah menunjukkan apa saja yang menempatinya. Block Plan dibuat berdasarkan rangking keeratan hubungan, yang rankingnya tinggi (erat) didekatkan sesudahnya berturut-turut yang rankingnya rendah. Berdasarkan Block Plan, dicari Load Distance-nya kemudian dibuat lagi Alternatif Block Plan yang lain dengan pedoman yang sama dan dihitung Load Distance-nya. Demikian seterusnya, diantara alternative-alternatif itu dipilih yang memiliki Load Distance Minimum.

Tabel 2.3

Ranking Keeratan Hubungan

Dari-ke Beban Ranking

A-B 100 12 A-C 500 2 A-D 300 6 A-F 120 11 B-C 350 5 B-D 230 8 C-D 570 1 C-E 200 9

C-F 260 7

D-E 420 3

D-F 180 10

E-F 370 4

Tabel 2.4

Block Plan Alternatif Pertama Meter

20 10

Tabel 2.5

Block Plan Alternatif Kedua Meter

20 10

Langkah 3: Menghitung Load Distance

Setiap alternative Layout harus dihitung Load Distance-nya, kemudian dibandingkan dan dipilih Layout dengan Load Distance terkecil. Sesuai dengan beban (Load) serta jarak yang ditempuh antar bagian. Meskipun dapat dihitung jarak meternya, tetapi dala mcontoh ini digunakan Blok saja untuk mempermudah (kalau menggunakan meter lebih teliti) berdasarkan data diatas dapat dihitung Load Distance seperti pada tabel 2.6

A C D B F E A C F E D B 10 20 30 10 20 30

Tabel 2.6

Menghitung Load Distance untuk Layout alternatif 1 dan alternative 2

Dari-ke

Alternatif 1 Altenatif 2

Beban (L) Jarak (Di) L X Di Jarak (Di) L X Di

A B 100 1 100 3 300 A C 500 1 500 1 500 A D 300 2 600 2 600 A F 120 2 240 2 240 B C 350 2 700 2 700 B D 230 3 690 1 230 C D 570 1 570 1 570 C E 200 2 400 2 400 C F 260 1 260 1 260 D E 420 1 420 1 420 D F 180 2 360 2 360 E F 370 1 370 3 1110

5210 5690 Langkah 4: Menyimpulkan

Dengan melihat Load Distance dari kedua Alternatif diatas maka Alternatif 1 dipilih karena menghasilkan Load Distance paling kecil yaitu 5210.

2.10 Hubungan Plant Layout dengan Material Handling

Pada umumnya Material handling (pemindahan bahan-bahan, barang ½ jadi dan barang jadi dalam pabrik) ini akan berhubungan erat dengan Layout bangunan yang didirikan oleh perusahaan. Perusahaan haruslah mempertimbangkan peralatan Material Handling yang akan dipakai sebelum membangun membangun pabrik sehingga setelah pabrik selesai dengan Layout yang telah sesuai dengan memperhatikan Material Handling yang akan digunakan setiap pemindahan bahan baku, barang ½ jadi, barang jadi akan berjalan dengan lancar.

Menurut Sofjan Assauri (1999;2) Plant Layout dan Materia Handling harusnya berjalan bersamaan, oleh karena itu Plant Layout yang dibuat haruslah mencerminkan banyaknya kebutuhan atas kegiatan Material Handling di suatu tingkat proses ke tingkat proses berikutnya. Faktor-faktor Material Handling yang perlu dipertimbangkan dalam Plant Layout yang baru adalah:

1. Disediakannya ruang gerak atau gang kecil yang cukup bebas untuk menempatkan dengan aman peralatan yang bersifat mekanis, dan dapat menampung muatan yang terbesar yang diharapkan serta cukup bagi tempat bergerak orang-orang yang berjalan sejajar

2. Menyediakan tempat atau ruangan yang cukup untuk berjalannya pekerjaan sehingga dapat dihindarinya Re-Handling sebelum pengolahan dilakukan

3. Menyimpan barang agar barang tersebut masih dalam keadaan baik saat digunakan

4. Jangan sekali-sekali meletakkan bahan-bahan lepas diata lantai, kecuali bila tidak dapat dihindarkan sama sekali, karena hal ini membutuhkan pekerjaan dengan tangan untuk mengangkut dan membongkar bahan-bahan tersebut ketika dipindahkan

5. Meniadakan kamar-kamar penyimpanan yang terpencil, dipagar, kecuali kalau:

a. bahan-bahan harus disimpan secara teliti sekali b. bahan-bahan mudah hilang, rusak atau dicuri

c. bahan-bahan tidak segera diperoleh, karena waktu pengiriman bahan-bahan tersebut lama

Kamar penyimpanan yang dipagari memerlukan system penyimpanan khusus, baik untuk penerimaan ataupun pengeluaran barang dan biasanya memakai Administrasi khusus.

6. Mengadakan suatu system pemindahan barang-barang sisa atau scrap dan bahan-bahan bekas yang dibuang

7. Merencanakan pos-pos pengawasan sebagai salah satu bagian dari arus pekerjaan

8. kurang baik sehingga menyebabkan material Handling terhambat maka proses produksi tidak dapat berjalan. Menghindarkan semua gerakan yang menyilang yang melalui arus yang berlaku umum (General Line Of Flow)

9. Merencanakan pekerjaan-pekerjaan pengepakan pada akhir aliran atau arus pekerjaan untuk menghindarkan pengerjaan pengepakan dan pengangkutan kembali

10.Dalam merencanakan tempat-tempat penerimaan dan pengiriman barang, kekuatan lantai harus dibuat sedemikian rupa, sehingga memudahkan masuknya kendaraan pengangkut

11.Apabila bahan tidak membutuhkan perlindungan terhadap udara,sebaiknya menggunakan tempat penyimpanan lapangan untuk menghemat tempat penyimpanan yang ada dalam ruangan. Penyimpanan dilapangan harus direncanakan sehingga bahan-bahan dapat diangkut dalam unit Loads dengan truck dan katrol lalu tenaga kerja yang seminimal mungkin

Berdasarkan keterangan diatas dapat disimpulkan bahwa hubungan Plant Layout dengan Material Handling sangat erat satu sama lain dimana dengan lancarnya kegiatan Material Handling yang akan diterapkan pada Plant Layout yang baik akan saling menunjang lancarnya proses produksi secara keseluruhan yang akhirnya akan meningkatkan jumlah hasil produksi perusahaan.

2.11 Hubungan Plant Layout Dengan Produktifitas

Sebelum membahas hubungan antara Plant Layout dengan Produktivitas penulis akan membahas terlebih dahulu mengenai pengertian dari Produktivitas itu sendiri.

Menurut Jay Heizer dan Barry Render (2001;5) berpendapat bahwa: productivity is ratio of outputs (good and service) devided by the inputs (resources, such as labour and capital)

Yang artinya: produktivitas adalah perbandingan antara Output (barang dan jasa) dibagi dengan Input (sumber daya, seperti tenaga kerja dan modal)

Menurut Richard B.Chase, F. Robert Jacobs dan Nickolas J. Aquilano (2004;39) bahwa:

Productivity is a common measure of how well a country, industry, or business is using its resources (or factor of production)

Yang artinya: produktivitas adalah usaha mengukut seberapa baik sebuah Negara, industri atau bisnis menggunakan sumber daya yang telah dimiliki.

Berdasarkan pendapat para ahli tersebut produktivitas dapat diartikan sebagai kombinasi efektivitas dan efisiensi yang berhubungan dengan pemanfaatan Input atau ukura ndari seberapa baik perusahaan menggunakan sumber daya alam dalam pencapaian hasil yang diinginkan. Hasil yang didapatkan berhubungan dengan efektivitas dalam mencapai prestasi sedangkan sumber daya yang digunakan berhubungan dengan efisiensi dalam mendapatkan hasil dengan menggunakan sumber daya yang minimal.

Dengan demikian kegiatan yang dilakukan decara efektif dan efisien didalam penggunaan sumber daya seperti Material, Man, Machine, Method, Money, Market akan menghsailkan produktivitas yang relative tinggi. Produktivitas akan meningkat jika terjadi:

1. Input tetap Output bertambah 2. Input berkurang Output tetap

3. Input bertambah sedikit Output bertambah lebih besar

Pada dasarnya pelaksanaan Plant Layout pada suatu perusahaan adalah untuk mencapai tingkat Produktivitas yang tinggi dan untuk mencapai Produktivitas yang tinggi tersebut, biasanya diperlukan perbaikan dan penambahan pada salah satu atau beberapa unsur dari: Material, Man, Machine, Method, Money, Market.

Dengan adanya perbaikan pada unsur metode berarti dapat diciptakan Plant Layout yang baik sehingga proses produksi dapat berjalan dengan lancar dan produktivitas perusahaan akan meningkat pula. Pada umumnya Output akan meningkat apabila Input bertambah dengan adanya perbaikan pada unsure metode, sehingga proses produksi berjalan dengan lancar dan tingkat yang diinginkan perusahaan tercapai.