viii

INTISARI

Alat pengisian baterai atau biasa disebut charger oleh orang awam, merupakan sebuah alat yang memiliki fungsi untuk mengisi tegangan. Pada perkembangannya saat ini alat pengisian baterai sudah semakin canggih, yaitu dengan adanya fitur protection. Fitur protection merupakan sebuah fitur pengaman yang digunakan untuk memotong arus secara otomatis yang menuju ke baterai apabila proses pengisian sudah mencapai maksimal. Hal ini dapat memperpanjang umur dari baterai yang di charge dan meminimalkan resiko meledak dari baterai yang dikarenakan overcharge.

Prinsip kerja alat ini yaitu memonitoring proses pengisian baterai dengan tegangan maksimal baterai 7,4 V dan arus sebesar 1A yang di charge pada sebuah charger yang memiliki fitur protection atau fitur cut off. Tegangan dan arus yang masuk ke charger di

monitoring dalam sebuah GUI (graphical unit interface) pada program visual basic 6.0 dan

hasil data dari pengukuran tegangan dan arus disimpan pada sebuah database dengan jeda waktu penyimpanan tertentu. Untuk jeda waktu penyimpanan dapat disetting dalam satuan detik.

Hasil dari penelitian ini adalah sistem mampu membaca tegangan pada charger baterai tipe Li-ion dengan tegangan 4,10V dan arus pada charger sebesar 0,88A. Pada pengukuran

range tegangan yaitu 3,44V dan 4,10V. Pada pengukuran arus, arus yang terukur memiliki range dari 0,0A sampai 0,88A dengan sensitivitas 0,07A. Data hasil pembacaan tegangan dan

arus dapat disimpan pada sebuah database.

ix

ABSTRACT

Charging tool batteries or chargers commonly referred to by the layman, is a tool that has a function to charge voltage. At the current development tools are increasingly sophisticated charging, namely the presence of protection features. Feature protection is a safety feature that is used to cut off the flow automatically leading to the battery when the charging process has reached a maximum. This can extend the life of the battery in charge and minimize the risk of explosion of the battery due to overcharge.

The working principle of this tool is monitoring the battery charging process with maximum battery voltage of 7.4 V and a current of 1A is in charge on a charger that has a protection feature or features cut off. The voltage and current into the charger in monitoring in a GUI (graphical unit interface) in Visual Basic 6.0 program and the results of data from voltage and current measurements are stored in a database with a certain time lag deposit. To pause the storage time can be set in seconds.

Results from this study is the system able to read the voltage on the battery charger type Li-ion battery with 4.10V voltage and current on the charger at 0.88A. On the measurement of the voltage range is 3.44V and 4.10V. In the current measurements, the measured current has a range of 0.0A to 0.88A to 0.07A sensitivity. Data voltage and current readings can be stored on a database.

TUGAS AKHIR

SISTEM MONITORING PADA ALAT PENGISIAN BATERAI

OTOMATIS

Diajukan untuk memenuhi salah satu syarat Memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro Jurusan Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Dharma

Disusun oleh : ALBERTUS BORI

NIM : 145114019

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

FINAL PROJECT

MONITORING SYSTEM ON AUTOMATIC BATTERY CHARGING

DEVICE

In a partial fulfilment of the requirements For the degree of Sarjana Teknik

Department of Electrical Engineering

Faculty of Science and Technology, Sanata Dharma University

ALBERTUS BORI NIM :145114019

DEPARTMENT OF ELECTRICAL ENGINEERING

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

v

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

MOTTO :

YAKINLAH DAN BERUSAHA, KARENA DIDALAM KEYAKINAN YANG

KUAT DISITULAH TERDAPAT JALAN KELUAR DARI BERBAGAI

MACAM MASALAH..

Skripsi ini kupersembahkan untuk…..

Yesus Kristus Juru Slamat & Pembimbingku yang Setia

Mama Tercinta ,Niko ,Nadia

Papa yang sudah membiayai saat kuliah

Buat WR community kalian A1

viii

INTISARI

Alat pengisian baterai atau biasa disebut charger oleh orang awam, merupakan sebuah alat yang memiliki fungsi untuk mengisi tegangan. Pada perkembangannya saat ini alat pengisian baterai sudah semakin canggih, yaitu dengan adanya fitur protection. Fitur

protection merupakan sebuah fitur pengaman yang digunakan untuk memotong arus secara

otomatis yang menuju ke baterai apabila proses pengisian sudah mencapai maksimal. Hal ini dapat memperpanjang umur dari baterai yang di charge dan meminimalkan resiko meledak dari baterai yang dikarenakan overcharge.

Prinsip kerja alat ini yaitu memonitoring proses pengisian baterai dengan tegangan maksimal baterai 7,4 V dan arus sebesar 1A yang di charge pada sebuah charger yang memiliki fitur protection atau fitur cut off. Tegangan dan arus yang masuk ke charger di

monitoring dalam sebuah GUI (graphical unit interface) pada program visual basic 6.0 dan

hasil data dari pengukuran tegangan dan arus disimpan pada sebuah database dengan jeda waktu penyimpanan tertentu. Untuk jeda waktu penyimpanan dapat disetting dalam satuan detik.

Hasil dari penelitian ini adalah sistem mampu membaca tegangan pada charger baterai tipe Li-ion dengan tegangan 4,10V dan arus pada charger sebesar 0,88A. Pada pengukuran range tegangan yaitu 3,44V dan 4,10V. Pada pengukuran arus, arus yang terukur memiliki range dari 0,0A sampai 0,88A dengan sensitivitas 0,07A. Data hasil pembacaan tegangan dan arus dapat disimpan pada sebuah database.

ix

ABSTRACT

Charging tool batteries or chargers commonly referred to by the layman, is a tool that has a function to charge voltage. At the current development tools are increasingly sophisticated charging, namely the presence of protection features. Feature protection is a safety feature that is used to cut off the flow automatically leading to the battery when the charging process has reached a maximum. This can extend the life of the battery in charge and minimize the risk of explosion of the battery due to overcharge.

The working principle of this tool is monitoring the battery charging process with maximum battery voltage of 7.4 V and a current of 1A is in charge on a charger that has a protection feature or features cut off. The voltage and current into the charger in monitoring in a GUI (graphical unit interface) in Visual Basic 6.0 program and the results of data from voltage and current measurements are stored in a database with a certain time lag deposit. To pause the storage time can be set in seconds.

Results from this study is the system able to read the voltage on the battery charger type Li-ion battery with 4.10V voltage and current on the charger at 0.88A. On the measurement of the voltage range is 3.44V and 4.10V. In the current measurements, the measured current has a range of 0.0A to 0.88A to 0.07A sensitivity. Data voltage and current readings can be stored on a database.

xi

DAFTAR ISI

Halaman Sampul(Bahasa Indonesia) ... i

Halaman Sampul(Bahasa Inggris) ... ii

Lembar Persetujuan ... iii

Lembar Pengesahan ... iv

Halaman Persembahan ... v

Lembar Pernyataan Keaslian Karya ... vi

Lembar Pernyataan Persetujuan Publikasi Karya Ilmiah ... vii

Intisari ... viii

Abstract ... ix

Kata Pengantar ... x

Daftar Isi ... xi

Daftar Gambar ... xiv

Daftar Tabel ... xvii

BAB I: PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan dan Manfaat ... 2

1.3 Batasan Masalah ... 2

1.4 Metodologi Penelitian ... 3

BAB II: DASAR TEORI 2.1 Mikrokontroler AVR ... 4

2.1.1 Arsitektur Mikrokontroler AVR ATMega 8535 ... 4

2.1.2 Port Input/Output ... 6

2.1.3 Komunikasi Serial USART ... 7

2.1.4 Analog Digital Converter ... 9

2.2 LCD (Liquid Cell Display) ... 10

2.3 Rangkaian Pembagi Tegangan ... 13

2.4 Modul Sensor Arus ... 13

2.5 IC MAX232 ... 14

xii

BAB III: RANCANGAN PENELITIAN

3.1 Proses Kerja Alat ... 16

3.2 Perancangan Perangkat Keras ... 17

3.2.1 Perancangan Minimum Sistem ATMega 8535 ... 17

3.2.2 Rangkaian Modul Sensor Arus ... 19

3.2.3 Rangkaian Pembagi Tegangan ... 19

3.2.4 Rangkaian RS232 ... 20

3.3 Perancangan Perangkat Lunak... 20

3.3.1 Perancangan Perangkat Lunak Mikrokontroler ... 21

3.3.1.1 Diagram Alir Subrutin Waktu Pengiriman ... 22

3.3.1.2 Diagram Alir Subrutin Modul Sensor Arus ... 23

3.3.1.3 Diagram Alir Subrutin Sensor Tegangan ... 24

3.3.2 Format Paket Data ... 24

3.3.3. Perancangan Perangkat Lunak Visual Basic ... 25

3.3.3.1 Subrutin Waktu Pengiriman Pengiriman Pada Visual Basic ... 26

3.3.3.2 Diagram Alir Subrutin Ambil Data Sensor Arus ... 27

3.3.3.3 Diagram Alir Subrutin Ambil Data Sensor Tegangan ... 28

3.4 Perancangan Desain Interface Visual Basic ... 29

3.5 Perancangan Desain Alat ... 29

BAB IV: HASIL DAN PEMBAHASAN 4.1 Bentuk Fisik Alat ... 31

4.2 Cara Pengoperasian Alat ... 32

4.3 Cara Kerja Sistem ... 33

4.3.1 Minimum Sistem Mikrokontroler ... 33

4.3.2 Sensor Tegangan dan Arus ... 34

4.3.3 Komunikasi Serial ... 36

4.3.4 Interface Visual Basic ... 36

4.4 Pengujian dan Analisis ... 38

4.4.1 Pengujian Rangkaian Pembagi Tegangan ... 43

4.4.2 Pengujian Modul Sensor Arus ... 44

xiii

4.4.4 Pengujian Database ... 46 4.4.5 Analisis Grafik GUI ... 48

BAB V: KESIMPULAN

5.1 Kesimpulan ... 50 5.2 Saran ... 50

xiv

DAFTAR GAMBAR

Halaman

Gambar 2.1 Blok Diagram Mikrokontroler ATMega 8535 ... 5

Gambar 2.2 Konfigurasi Pin ATMega 8535 ... 6

Gambar 2.3 Blok Diagram USART ... 8

Gambar 2.4 Rumus Perhitungan UBRR ... 8

Gambar 2.5 USART data register ... 9

Gambar 2.6 Control and status register A ... 9

Gambar 2.7 Control and status register B ... 9

Gambar 2.8 Control and status register C ... 9

Gambar 2.9 LCD 16x2 ... 10

Gambar 2.10 Kolom dan Baris LCD 16x2 ... 11

Gambar 2.11 Konfigurasi pin LCD 16x2 ... 11

Gambar 2.12 Rangkaian Pembagi Tegangan ... 13

Gambar 2.13 Modul Sensor Arus ... 14

Gambar 2.14 Konfigurasi Pin IC MAX 232... 15

Gambar 3.1 Konsep Perancangan Alat ... 16

Gambar 3.2 Minimum Sistem ATMega 8535 ... 17

Gambar 3.3 Rangkaian Osilator ... 18

Gambar 3.4 Rangkaian Reset ATMega 8535 ... 18

Gambar 3.5 Rangkaian Modul Sensor Arus ... 19

Gambar 3.6 Rangkaian Pembagi Tegangan ... 19

Gambar 3.7 Rangkaian RS232 dengan Mikrokontroler ... 20

Gambar 3.8 Diagram Alir pada Mikrokontroler ... 21

Gambar 3.9 Diagram Alir Subrutin Waktu Pengiriman ... 22

Gambar 3.10 Diagram Alir Subrutin Modul Sensor Arus ... 23

Gambar 3.11 Diagram Alir Subrutin Sensor Tegangan ... 24

Gambar 3.12 Diagram Alir GUI pada Visual Basic ... 25

Gambar 3.13 Diagram Alir Subrutin Setting Waktu Pada Visual Basic ... 26

Gambar 3.14 Diagram Alir Subrutin Ambil Data Sensor Arus ... 27

Gambar 3.15 Diagram Alir Subrutin Ambil Data Sensor Tegangan ... 28

xv

Gambar 3.17 Desain Alat Tampak Atas ... 29

Gambar 3.18 Desain Alat Tampak Depan ... 30

Gambar 3.19 Desain Alat Tampak Samping Kanan ... 30

Gambar 3.20 Desain Alat Bagian Belakang ... 30

Gambar 4.1 Bentuk Alat ... 31

Gambar 4.2 Komponen Penyusun Alat ... 32

Gambar 4.3 Rangkaian Minimum Sistem Mikrokontroler ... 34

Gambar 4.4 Rangkaian Pembagi Tegangan ... 34

Gambar 4.5 Modul Sensor Arus ... 35

Gambar 4.6 Modul Rangkaian Komunikasi RS232 ... 36

Gambar 4.7 Interface Visual BasicI ... 37

Gambar 4.8 Database Pada GUI ... 37

Gambar 4.9 Grafik Pada GUI ... 37

Gambar 4.10 Grafik Tegangan Terhadap Waktu ... 39

Gambar 4.11 Grafik Arus Terhadap Waktu ... 40

Gambar 4.12 Tegangan Terukur Pada Multimeter dan GUI ... 43

Gambar 4.13 List Program Mikrokontroler ... 44

Gambar 4.14 Arus Terukur Pada Multimeter ... 44

Gambar 4.15 Pengujian Rangkaian Komunikasi ... 45

Gambar 4.16 COM PORT Pada PC/Laptop ... 46

Gambar 4.17 Pengujian Error Pada COM PORT ... 46

Gambar 4.18 Tampilan Pada Saat Monitoring ... 46

Gambar 4.19 Tampilan Pada Database ... 47

Gambar 4.20 Error Pada Database ... 47

Gambar 4.21 Penjelasan Letak Error Pada Database ... 48

Gambar 4.22 Error Grafik GUI ... 48

xvi

DAFTAR TABEL

Halaman

Tabel 2.1 Konfigurasi PIN LCD 16x2 ... 11

Tabel 3.1 Rancangan Format Database ... 25

Tabel 4.1 Keterangan Gambar 4.2 ... 32

Tabel 4.2 Sample Data Pembanding Sensor Tegangan ... 35

Tabel 4.3 Sample Data Pembanding Sensor Arus ... 35

Tabel 4.4 Hasil Monitoring Pada Database Tegangan dan Arus ... 38

Tabel 4.5 (Lanjutan) Hasil Monitoring Pada Database Tegangan dan Arus ... 39

Tabel 4.6 Hasil Monitoring Tegangan dan Arus ... 42

Tabel 4.7 Data Pembanding Tegangan Pada Multimeter dan Alat ... 43

Tabel 4.8 Data Pembanding Arus Pada Multimeter dan Alat ... 44

1

BAB I

PENDAHULUAN

1.1

Latar Belakang

Energi Listrik merupakan salah satu energi yang banyak digunakan oleh manusia. Dalam kehidupan sehari-hari energi Listrik mempunyai peranan penting, banyak peralatan elektronika yang membutuhkan energi Listrik agar dapat berkerja secara semestinya. Energi Listrik mudah ditransfer ke bentuk energi lainnya, sebagai contoh energi Listrik menjadi energi cahaya pada lampu bohlam dan energi Listrik menjadi energi panas pada pemanas (heater).

Pengisian baterai pada pembangkit Listrik energi alternatif dengan metode switching

merupakan sebuah alat yang memanfaatkan teknologi solar cell dan kincir angin sebagai sumber energi dan diproses dengan menggunakan mikrokontroler yang digunakan untuk

Untuk memonitor alat pengisian baterai otomatis pada sistem pembangkit Listrik alternatif digunakan mikrokontroler dan bahasa C sebagai bahasa pemrogramannya. Mikrokontroler disini berfungsi sebagai sarana komunikasi antara alat pengisian baterai dengan PC atau laptop. Dengan menggunakan port serial dari PC atau laptop yang nantinya akan dihubungkan ke alat monitoring dan masukan dari alat monitoring didapat dari keluaran yaitu berupa tegangan dan arus dari alat pengisian baterai. Pada dasarnya pengembangan alat pengisian baterai otomatis pada sistem pembangkit Listrik alternatif dibuat untuk mempermudah peneliti jika ingin mengembangkan alat tersebut dengan dibantu adanya data pembacaan tegangan dan arus dari alat ini yang real time dan terdapat grafik berdasarkan data yang ada, sehingga dapat diketahui juga performa dan kondisi alat tersebut masih layak pakai atau tidak serta dapat membantu dalam maintenance atau perbaikan.

1.2. Tujuan dan Manfaat

Tujuan dari penelitian ini adalah menghasilkan sistem monitoring pada alat pengisian baterai otomatis pada sistem pembangkit Listrik alternatif.

Manfaat dari penelitian ini adalah:

1. Mempermudah peneliti untuk mengembangkan alat pengisian baterai otomatis pada sistem pembangkit Listrik alternatif.

2. Sebagai acuan pemakai ataupun peneliti untuk mengatahui performa alat pengisian baterai otomatis.

3. Sebagai refrensi mahasiswa dalam mempelajari sistem komunikasi serial dengan menggunakan mikrokontroler.

1.3. Batasan Masalah

Penelitian akan dibatasi pada sistem monitoring alat pengisian baterai otomatis pada sistem pembangkit Listrik alternatif. Spesifikasi alat yang digunakan :

1. Mikrokontroler AVR Atmega 8535 dengan memanfaatkan fitur USART dan ADC.

2. Menggunakan Visual Basic 6.0 sebagai interface . 3. Baterai Li-Po 1800mAh dengan tegangan 7,4 Volt.

4. Modul Sensor Arus ACS712-30A.

1.4. Metodologi Penelitian

1. Studi Pustaka

Tahap pertama dari penelitian ini dimulai dari mencari sumber materi dan refrensi (jurnal tugas akhir) yang berkaitan dengan alat yang akan dibuat.

2. Perancangan alat dan pembuatan alat

Tahap kedua dari penelitian ini yaitu dimulai dengan merancang alat yang disesuaikan dengan spesifikasi yang diinginkan. Pada saat proses perancangan ini bertujuan agar didapatkan rancangan yang sesuai, optimal, dan efisien. Dalam perancangan alat ini perlu diketahui cara kerja dari alat ini yaitu pembacaan data berupa tegangan dan arus dari keluaran alat pengisian baterai otomatis. Setelah pembacaan data dari alat, data dikirim ke PC atau laptop melalui mikrokontroler Atmega 8535 dan untuk pembuatan grafik menggunakan Visual Basic 6.0.

3. Pengambilan Data

Tahap ketiga yaitu pengambilan data dari alat yang sudah dibuat. Data yang diambil berdasarkan hasil pembacaan dari keluaran alat. Data berupa tabel yang berisi nilai tegangan dan arus. Untuk mengatahui alat ini berjalan dengan baik atau tidak maka dilakukan proses pembandingan dengan alat ukur yang sudah ada. 4. Pembuatan Analisa dan Kesimpulan

4

BAB II

DASAR TEORI

2.1 Mikrokontroler AVR

Mikrokontroler AVR merupakan suatu alat elektronika yang mempunyai kemampuan untuk mengendalikan suatu masukan dan keluaran sebuah alat elektronika dengan menggunakan Program. ATMEL sebuah perusahaan manufaktur dalam bidang mikrokontroler mengeluarkan dua jenis mikrokontroler yaitu MCS dan AVR. AVR (Alf

and Vegard’s Risc Processor) merupakan seri mikrokontroler CMOS 8-bit yang berbasis RISC (Reduced Instruction Set Computer). Mikrokontroler dibagi menjadi empat kelas yaitu ATTiny, AT90Sxx, ATMega dan AT86RFxx [2].

2.1.1 Arsitektur Mikrokontroler AVR ATMega 8535

Mikrokontroler AVR ATMega8535 memiliki ruang pengalamatan memori data dan memori Program yang terpisah. ATMega8535 memiliki memori flash 8KB, SRAM sebesar 512 byte dan EEPROM sebesar 512 byte. Semua instruksi yang ada didalam mikrokontroler ini dikerjakan dalam satu siklus clock dan memiliki 32 register general purpose, analog to digital (ADC), timer/counter fleksibel dengan mode compare, interupsi

internal dan external, serial USART, Programmable Watchdog Timer, dan power saving mode.

Mikrokontroler ATMega8535 memiliki arsitektur sebagai berikut [2]: 1. Delapan bit AVR berbasis RISC dengan konsumsi daya rendah. 2. Port I/O sebanyak 32; Port A, Port B, Port C dan Port D.

3. Memiliki memori 8KB dengan 10.000 siklus pemrograman, EEPROM sebesar 512

byte dan SRAM sebesar 512 byte.

4. Tiga buah timer/counter dengan 2buah timer 8 bit dan 1 buah timer 16 bit. 5. Empat Chanel PWM.

6. Real time kontroler yang terpisah dengan osilator. 7. Delapan kanal analog dengan ADC 10 bit (Port A).

8. Port USART (Universal Synchronous Asynchronous Receiver Transmitter).

10.Komparator analog.

11.Watchdog Timer dengan osilator internal.

Gambar 2.1. Blok diagram mikrokontroler ATMega 8535

Pada mikrokontroler ATMega8535 terkonfigurasi dengan total 40 Pada DIP (Dual

In-line Package). Agar performa AVR optimal maka digunakan struktur Harvard, yaitu

Gambar 2.2 Konfigurasi Pada ATMega8535

Data yang dipakai dalam mikrokontroler ATMega8535 dipresentasikan dalam sistem bilangan biner, decimal, heksadesimal. Data yang terdapat pada mikrokontroler dapat diolah dalam operasi arimatika (penjumlahan, pengurangan, perkalian dan pembagian)

maupun dengan operasi logika (AND, OR, dan ExOR). AVR ATMega8535 memiliki tiga buah timer, yaitu [3]:

1. Timer/Counter 0 (8bit).

2. Timer/Counter 1 (16bit).

3. Timer/Counter 2 (8bit).

Kapabilitas AVR ATMega 8535 adalah sebagai berikut:

1. Sistem Mikroprosesor 8bit berbasis RISC dengan kecepatan maksimum 16MHz 2. Kapabilitas memori flash 8kb, SRAM sebesar 512 byte dan EEPROM sebesar 512

byte.

3. ADC internal sebanyak 8 channels.

4. Portal komunikasi serial (USART) dengan kecepatan maksimal 2,5 Mbps [3].

2.1.2 Port Input/Output

Port I/O (input /output) pada mikrokontroler ATMega8535 dapat digunakan sebagai masukan ataupun keluaran dengan nilai high atau low. Untuk mengatur fungsi port

I/O sebagai input ataupun output diperlukan proses setting pada DDR dan Port [2].

Output High saat DDR bit = 1 dan port bit = 1, sedangkan Output Low saat DDR

DDR bit = 0 dan port bit = 0. Pull-up berarti saat tidak ada tegangan dari luar Pada, output akan berkondisi high. Floating berarti output bisa mengalami kondisi logika high ataupun low[2].

Port I/O yang berfungsi sebagai output hanya mampu memberikan arus sourcing sebesar 20mA sehingga untuk menggerakan atau mengoperasikan suatu motor dan aktuator lainnya diperlukan penguat tambahan atau dapat juga dengan konfigurasi port sebagai

sinking current, seperti pada port yang digunakan untuk menyalakan LED, yang akan

menyala apabila diberi logika low dan akan padam jika pada saat logika high.

2.1.3 Komunikasi

Serial

USART

(Universal

Synchronus

and

Asynchronus serial Receiver and Transmitter)

Universal Synchronus and Asynchronus serial Receiver and Transmitter (USART)

merupakan salah satu mode komunikasi serial yang dimiliki oleh ATMega8535. USART merupakan sistem komunikasi yang memiliki fleksibilitas yang tinggi dapat digunakan untuk melakukan transfer data baik antara mikrokontroler maupun dengan modul eksternal termasuk PC yang memiliki fitur UART. USART memungkinkan transmisi data baik secara syncrhonus maupun asynchronus, hal ini menyebabkan USART kompatibel dengan UART. Pada ATMega8535 pengaturan mode komunikasi antara synchronus maupun asynchronus adalah sama. Perbedaannya terletak hanya pada sumber clock. Pada mode synchronus masing-masing peripheral punya sumber clock sendiri sedangkan asynchronus hanya memiliki satu sumber clock yang digunakan secara bersama-sama. Mode asynchronus secara hardware memerlukan 2 Pada yaitu Pada TXD dan RXD sedangkan untuk mode synchronus membutuhkan 3 Pada yaitu Pada RXD, TXD dan SCK.

Dalam proses inisialisasi ada beberapa buah register yang perlu ditentukan nilainya antara lain [3]:

1. UBBR (USART Baud Rate Register).

2. UCSRA (USART Control and Status Register A). 3. UCSRB (USART Control and Status Register B).

Gambar 2.3 Blok diagaram USART

UBBR merupakan register 16 bit yang berfungsi melakukan penentuan kecepatan transmisi data yang akan digunakan. Terdiri dari dua jenis yaitu UBBRH dan UBBRL. UBBRH menyimpan 4 bit tertinggi data setting baud rate dan UBBRL menyimpan 8 bit sisanya. Untuk menghitung UBBRH dan UBBRL dapat menggunakan rumus. U2X merupakan bit pada register UCSRA.

Gambar 2.4 Rumus perhitungan UBRR [5]

Untuk penyimpanan data baik yang dikirim maupun yang diterima dalam

Buffer kirim TXB hanya dapat ditulis atau diisi jika bit UDRE dalam register UCSRA bernilai “1”. Jika data telah diisikan ke buffer kirim TXB dan transmitter USART diaktifkan (TXEN pada register UCSRB bernilai “1”) maka data ini akan dimasukan ke

shift register untuk dikirim secara serial melalui Pada TXD. Bagan UDR bisa dilihat pada

gambar 2.5 [5].

Gambar 2.5 USART data register

UCSRA merupakan register 8 bit yang berperan dalam pengaturan data yang diterima dan yang dikirim[5].

Gambar 2.6 Control and status register A

UCSRB merupakan register 8 bit pengatur aktivitas penerima dan pengirim USART [5].

Gambar 2.7 Control and status register B

UCSRC merupakan register 8 bit yang digunakan untuk mengatur mode kecepatan komunikasi serial yang dilakukan[5].

Gambar 2.8 Control and status register C.

2.1.4 Analog to Digital Converter (ADC)

mikrokontroller ATmega328 (TQFP-32) memiliki fitur 8 channel ADC (Analog to Digital

Converter) dengan resolusi sebesar 10-bit.

Besar nilai dari hasil konversi ADC dapat dilihat pada register (ADCL, ADCH) [1]. Untuk hasil dari konversi nilai ADC 10-bit pada mikrokontroller ATmega328 seperti pada persmaan 2.1. [1].

Dimana Vin adalah tegangan masukan pada pin ADC yang dipilih, Vref merupakan tegangan referensi yang dipilih, sedangakan nilai 1024 merupakan besar nilai dari resolusi ADC yaitu 10-bit. Besar nilai minimal pembacaan ADC sebesar 0, apabila saat tegangan masukan sama sebesar 0 volt terhadap ground mikrokontroler. Sedangkan nilai maksimal dari pembacaan ADC saat besar tegangan masukan sama dengan tegangan Vref.

2.2 LCD 16x2

LCD (Liquid Cell Display) merupakan salah satu komponen elektronika yang berfungsi untuk menampilkan data berupa karakter. LCD dibuat dengan teknologi CMOS logic yang bekerja dengan cara tidak menghasilkan cahaya tetapi memantulkan cahaya yang ada disekelilingnya terhadap front-lit atau mentransmisikan cahaya dari back-lit.

Jenis LCD yang umum digunakan yaitu LCD karakter dan LCD grafik. LCD karakter adalah LCD yang hanya bisa menampilkan karakter, khususnya karakter ASCII seperti pada karakter pada keyboard pada umumnya. LCD Grafik adalah LCD yang tidak terbatas tampilannya, bahkan dapat menampilkan foto. LCD grafik inilah yang nantinya berkembang menjadi LCD yang biasanya terdapat pada komputer.

Gambar 2.9 LCD 16x2.

LCD karakter yang beredar dipasaran umumnya dituliskan dalam bilangan matriks dari jumlah karakter yang dapat dituliskan dalam LCD. Sebagai contoh LCD 16x2

memiliki jumlah kolom 16 dan jumah baris 2, sehingga jumlah karakter yang dapat dituliskan berjumlah 32 karakter.

Gambar 2.10 Kolom dan baris LCD 16x2.

Agar LCD dapat beroperasi maka sambungan koneksi LCD ke mikrokontroler haruslah benar, dengan mengetahui konfigurasi Pada pada modul LCD seperti yang ditampilkan pada tabel 2.1 dan gambar 2.10 dibawah ini[7]:

Tabel 2.1 Konfigurasi Pada LCD 16x2

Nomor

Pin Pin Keterangan

1 VSS GND

2 VDD 5V

3 Vo Kontras

4 RS Register Select

5 R/W Read/Write

6 EN Enable

7 DB0 Data 0

8 DB1 Data 1

9 DB2 Data 2

10 DB3 Data 3

11 DB4 Data 4

12 DB5 Data 5

13 DB6 Data 6

14 DB7 Data 7

15 -

-16 -

LCD 16x2 memiliki mikrokontroler yang berfungsi sebagai pengendali tampilan LCD. Mikrokontroler ini dilengkapi dengan tiga buah memori dan tiga buah register. Setiap memori dan register yang ada memiliki fungsinya, berikut adalah penjelasannya [7]: 1. DDRAM (Display Data Random Access Memory): merupakan memori tempat

karakter yang akan ditampilkan berada.

2. CGRAM (Character Generator Random Access Memory): merupakan memori untuk menggambarkan pola sebuah karakter dimana bentuk dari karakter dapat diubah-ubah sesuai dengan keinginan.

3. CGROM (Character Generator Read Only Memory): merupakan memori untuk menggambarkan pola sebuah karakter. Penggambaran karakter sudah ditentukan secara permanen oleh pabrikan pembuat LCD sehingga user tinggal mengambil sesuai dengan alamat memorinya dan tidak dapat merubah karakter dasar yang ada di GCROM.

4. Register Perintah : yaitu register yang berisi perintah-perintah dari mikrokontroler ke panel LCD pada saat proses penulisan data atau tempat status dari panel LCD yang dapat dibaca saat instruksi pembacaan data dijalankan

5. Register Data : yaitu register untuk menuliskan atau membaca data dari atau ke DDRAM. Penulisan data pada register akan menempatkan data tersebut ke DDRAM sesuai dengan alamat yang telah diatur sebelumnya.

Selain itu LCD juga terdapat Pada yang digunakan sebagai kontrol atau masukan data diantaranya adalah [7]:

1. Pada Data (DB0-DB7) : merupakan jalur untuk memberikan data karakter yang ingin ditampilkan pada LCD. Pada ini dapat dihubungkan dengan bus data dari rangkaian lain seperti mikrokontroler dengan lebar 8 bit [2].

2. Pada RS (Register Select) : berfungsi sebagai indikator atau penentu jenis data yang masuk seperti clear screen dari posisi kursor, sedangkan logika high menunjukan data text yang akan ditampilkan pada LCD.

3. Pada R/W : berfungsi sebagai instruksi pada modul LCD. Jika berlogika low maka modul akan menulis data sedangkan jika high maka modul akan membaca data. Pada aplikasi umum Pada R/W dihubungkan dengan logika low atau dihubungkan langsung ke Pada GND.

5. Pada Vo (Contrast) : berfunsi untuk mengatur kecerahan tampilan (kontras) pada LCD.

2.3

Rangkaian Pembagi Tegangan

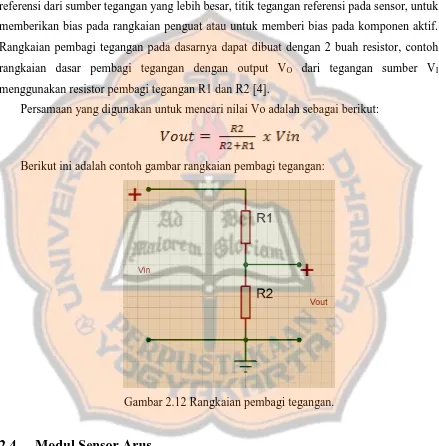

Rangkaian pembagi tegangan biasanya digunakan untuk membuat suatu tegangan referensi dari sumber tegangan yang lebih besar, titik tegangan referensi pada sensor, untuk memberikan bias pada rangkaian penguat atau untuk memberi bias pada komponen aktif. Rangkaian pembagi tegangan pada dasarnya dapat dibuat dengan 2 buah resistor, contoh rangkaian dasar pembagi tegangan dengan output VO dari tegangan sumber VI menggunakan resistor pembagi tegangan R1 dan R2 [4].

Persamaan yang digunakan untuk mencari nilai Vo adalah sebagai berikut:

[image:31.595.86.525.193.639.2]

Berikut ini adalah contoh gambar rangkaian pembagi tegangan:

Gambar 2.12 Rangkaian pembagi tegangan.

2.4

Modul Sensor Arus

Sensor arus adalah alat yang digunakan untuk mengukur kuat arus Listrik.Sensor arus ini menggunakan metode Hall Effect Sensor. Hall Effect Sensor merupakan sensor yang

tersebut. Pendeteksian perubahan kekuatan medan magnet cukup mudah dan tidak memerlukan apapun selain sebuah induktor yang berfungsi sebagai sensornya.

Gambar 2.13 Modul Sensor Arus

Modul Sensor Arus ACS 712-30A memiliki spesifikasi sebagai berikut: 1. Sensor dapat mendeteksi arah arus positif atau negatif.

2. Memiliki ketelitian 66mv pada setiap perubahan arus 1A. 3. Membutuhkan suplai tegangan masukan sebesar 5v DC.

4. Keluaran nilai arus sama dengan nol adalah setengah nilai Vcc yaitu 2.5v.

5. Arah arus ditunjukan oleh nilai keluaran sensor. Jika arusnya positif maka keluaran sensor akan lebih dari 2.5v dan jika arusnya negative maka keluaran sensor akan kurang dari 2.5v

2.5

IC MAX232

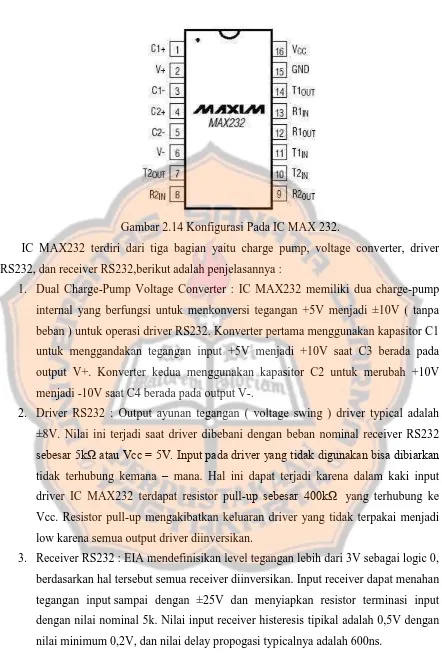

Gambar 2.14 Konfigurasi Pada IC MAX 232.

IC MAX232 terdiri dari tiga bagian yaitu charge pump, voltage converter, driver RS232, dan receiver RS232,berikut adalah penjelasannya :

1. Dual Charge-Pump Voltage Converter : IC MAX232 memiliki dua charge-pump

internal yang berfungsi untuk menkonversi tegangan +5V menjadi ±10V ( tanpa beban ) untuk operasi driver RS232. Konverter pertama menggunakan kapasitor C1 untuk menggandakan tegangan input +5V menjadi +10V saat C3 berada pada output V+. Konverter kedua menggunakan kapasitor C2 untuk merubah +10V menjadi -10V saat C4 berada pada output V-.

2. Driver RS232 : Output ayunan tegangan ( voltage swing ) driver typical adalah ±8V. Nilai ini terjadi saat driver dibebani dengan beban nominal receiver RS232 sebesar 5kΩ atau Vcc = 5V. Input pada driver yang tidak digunakan bisa dibiarkan tidak terhubung kemana – mana. Hal ini dapat terjadi karena dalam kaki input driver IC MAX232 terdapat resistor pull-up sebesar 400kΩ yang terhubung ke Vcc. Resistor pull-up mengakibatkan keluaran driver yang tidak terpakai menjadi low karena semua output driver diinversikan.

2.6

Visual Basic

Visual Basic adalah pengembangan dari bahasa komputer BASIC (Beginner’s All -purpose Symbolic Instruction Code). Bahasa BASIC diciptakan oleh Professor John

Kemeny dan Thomas Eugene Kurtz dari Perguruan Tinggi Dartmouth pada pertengahan tahun 1960-an. Bahasa Program tersebut tersusun mirip dengan bahasa Inggris yang biasa digunakan oleh para Programer untuk menulis Program-Program komputer sederhana yang berfungsi sebagai pembelajaran bagi konsep dasar pemrograman komputer. Visual

Basic menyediakan objek-objek yang sangat kuat, berguna dan sangat mudah untuk

16

BAB III

RANCANGAN PENELITIAN

Dalam bab III ini akan dibahas mengenai perancangan hardware dan perancangan

software (Program). Pembahasan meliputi:

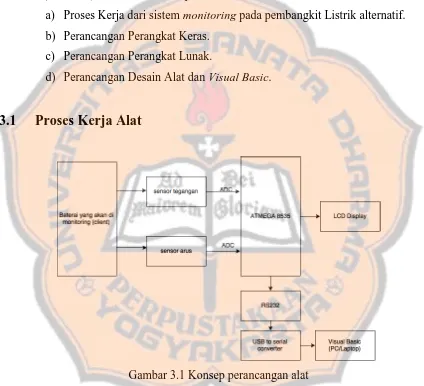

a) Proses Kerja dari sistem monitoring pada pembangkit Listrik alternatif.

b) Perancangan Perangkat Keras. c) Perancangan Perangkat Lunak.

d) Perancangan Desain Alat dan Visual Basic.

[image:35.595.86.510.232.618.2]3.1 Proses Kerja Alat

Gambar 3.1 Konsep perancangan alat

Monitoring Pembangkit Energi Alternatif dirancang untuk memonitor tegangan dan

arus yang dihasilkan dari alat Pembangkit Energi Alternatif. Proses awal sistem dimulai dari memasangkan alat dengan beban yang akan di monitoring. Setelah memasang alat pengguna akan mengontrol alat melalui PC yang didalamnya terdapat Program Visual

Basic sebagai interfacenya. Melalui interface tersebut maka dapat memilih bagian mana

RS232. Mikrokontroler Atmega 8535 akan mengirim karakter yang merupakan hasil pembacaan dari sensor tegangan dan modul sensor arus ke Visual Basic untuk diolah dan ditampilkan dalam bentuk tabel.

3.2 Perancangan Perangkat Keras

Dalam Perancagan perangkat keras terdapat beberapa bagian utama yaitu: a) Perancangan Minimum Sistem ATMega 8535 dan Regulator 7805. b) Rangkaian modul sensor arus.

c) Rangkaian pembagi tegangan. d) Perancangan rangkaian RS232.

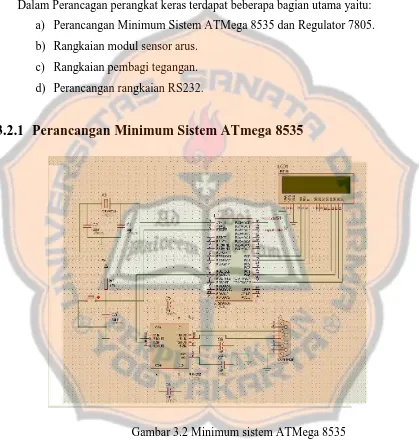

[image:36.595.89.508.194.634.2]3.2.1 Perancangan Minimum Sistem ATmega 8535

Gambar 3.2 Minimum sistem ATMega 8535

Gambar 3.1 merupakan perancangan minimum sistem dengan IC mikrokontroler ATMega 8535 sebagai komponen utama. Pada minimum sistem ditambahkan rangkaian osilator. Nilai kapasitor C1 dan C2 sesuai dengan datasheet ATMega 8535 yang berfungsi

bagian dari rangkaian reset. LCD akan menampilkan data dari salah satu input masukan dari sensor alat pengisian baterai otomatis.

Gambar3.3 Rangkaian Osilator

Perancangan rangkaian reset bertujuan untuk memaksa proses kerja pada mikrokontroler dapat diulang dari awal. Saat tombol reset ditekan maka mikrokontroler mendapat input logika rendah, sehingga akan me-reset seluruh proses yang sedang dilakukan mikrokontroler.

Gambar 3.4 Rangkaian Reset ATmega 8535.

system ATMega8535 merupakan gabungan dari rangkaian push-button dan low-pass filter.

Nilai kapasitor dan resistor sesuai dengan datasheet.

[image:38.595.81.529.146.736.2]3.2.2 Rangkaian Modul Sensor Arus

Gambar 3.5 Rangkaian Modul Sensor Arus [9]

Penggunaan sensor arus pada alat ini adalah sebagai sarana pembaca arus. Dengan memanfaatkan chip acs 712-30A. Diperlukan supplai tegangan sebesar 5V agar dapat bekerja dengan baik, sensor ini memiliki kepekaan 66mV/A artinya setiap perubahan 1 ampere keluaran tegangan dari modul berubah 66mV. Pemilihan komponen pada rangkaian telah sesuai dengan datasheet.

3.2.3 Rangkaian Pembagi Tegangan

Rangkaian pembagi tegangan digunakan sebagai sensor tegangan hal ini perlu dilakukan karena tegangan baterai yang akan diukur memiliki tegangan lebih dari 5v, sedangkan spesifikasi dari mikrokontroler hanya mampu menerima tegangan maksimal 5v. Persamaan yang digunakan untuk mencari Vo :

( 3.1)

Dari persamaan diatas maka kita dapat mencari Vout yang diinginkan dengan cara memasukan nilai Resistor. Dengan memisalkan Nilai R2 = 10KΩ, nilai dari Vout yang diinginkan sudah diketahui yaitu maksimal sebesar 5V dan nilai dari Vin sebesar 7,4V maka berdasarkan persamaan diatas didapat nilai R1 = 11KΩ.

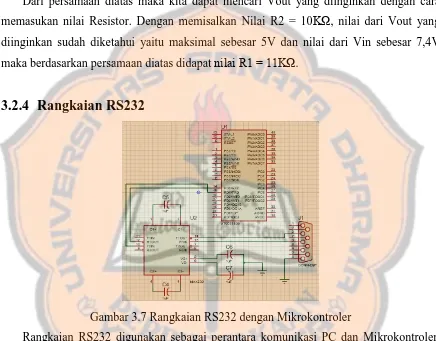

[image:39.595.84.520.212.553.2]3.2.4 Rangkaian RS232

Gambar 3.7 Rangkaian RS232 dengan Mikrokontroler

Rangkaian RS232 digunakan sebagai perantara komunikasi PC dan Mikrokontroler. Dengan menggunakan chip tersebut, maka dapat terjadi proses komunikasi dan pengiriman data dari mikrokontroler ke PC ataupun sebaliknya. Nilai kapasitor pada rangkaian adalah 1uf, hal ini dikarenakan sesuai dengan nilai yang tertera pada datasheet [10].

3.3 Perancangan Perangkat Lunak

Rancangan perangkat lunak ini dibuat dalam bentuk flowchart atau diagram alir untuk mempermudah dalam pembuatan Listing Program. Perancangan Program dibagi menjadi

oleh Visual Basic. Program mikrokontroler menggunakan bahasa C, yang kemudian akan di compile secara otomatis ke dalam bentuk file berformat *.hex untuk dimasukan ke dalam mikrokontroler ATMega 8535. Lalu Program utama yang kedua yaitu Visual Basic yang berfungsi sebagai user interface serta menampilkan grafik. Listing Program yang akan dibuat :

a) Program pada Mikrokontroler b) Program pada Visual Basic

c) Meminta data dari salah satu sensor yang dipilih melalui Visual Basic.

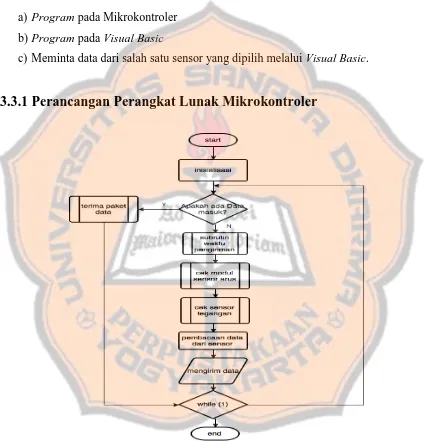

[image:40.595.85.509.199.646.2]3.3.1 Perancangan Perangkat Lunak Mikrokontroler

Gambar 3.8 Diagram Alir pada Mikrokontroler

sensor arus dan sensor tegangan , proses selanjutnya adalah pemilihan data yang akan ditampilkan, data yang ditampilkan ini merupakan perintah dari PC untuk memonitoring tegangan atau arus, perintah tersebut akan diterima oleh mikrokontroler karena menggunakan komunikasi dua arah antara mikrokontroler dengan PC, jika tidak ada data masuk maka sistem kembali keatas untuk melakukan inisialisasi, namun jika ada data yang masuk maka mikro akan mendeteksi sensor satu-persatu apakah ada sensor yang terdeteksi jika tidak maka proses akan kembali untuk proses inisialisasi, setelah itu adalah pengecekan 2 sensor yaitu modul sensor arus dan sensor tegangan dilakukan dengan proses subrutin sensor,didalam subrutin terjadi proses pembacaan data setelah pengecekan dan pembacaan adalah pengiriman paket data. Setelah pengiriman paket data adalah proses pengambilan keputusan tentang adanya proses pengolahan atau tidak, jika ‘tidak’ maka proses selesai, tetapi jika ‘ya’ maka proses akan kembali ke proses adanya data yang masuk atau tidak, kondisi pengolahan ini adalah pengulangan pada mikrokontroler saat ada atau tidak data yang masuk tadi, atau ada tidaknya client yang akan melakukan

monitoring. Diagram alir monitoring pembangkit energy alternatif pada mikrokontroler

dapat dilihat pada gambar 3.8.

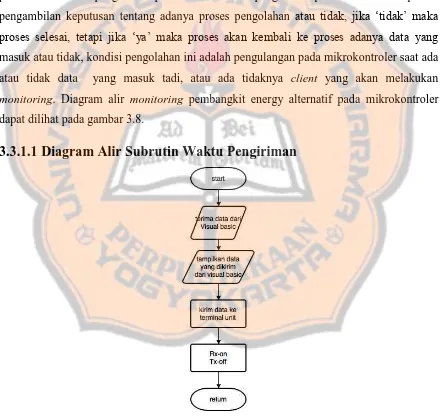

[image:41.595.86.529.283.700.2]3.3.1.1 Diagram Alir Subrutin Waktu Pengiriman

Gambar 3.9 Diagram Alir Subrutin Waktu Pengiriman

satuan menit, yang berfungsi untuk mengatur jeda pengiriman setiap saat yang harus dilakukan oleh mikrokontroler.

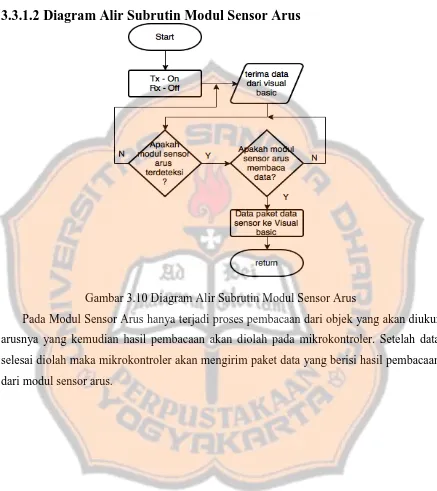

[image:42.595.84.521.140.631.2]3.3.1.2 Diagram Alir Subrutin Modul Sensor Arus

Gambar 3.10 Diagram Alir Subrutin Modul Sensor Arus

3.3.1.3 Diagram Alir Subrutin Sensor Tegangan

Gambar 3.11 Diagram Alir Subrutin Sensor Tegangan

Pada Sensor tegangan hanya terjadi proses pembacaan dari objek yang akan diukur arusnya yang kemudian hasil pembacaan akan diolah pada mikrokontroler. Setelah data selesai diolah maka mikrokontroler akan mengirim paket data yang berisi hasil pembacaan dari sensor tegangan.

3.3.2 Format Paket Data

Pada perancangan Database setiap paket daya yang diterima akan disimpan pada

Database. Paket data yang diterima mempunyai dua buah data yang terdiri dari data pada

sensor arus dan sensor tegangan. Paket data yang diterima kemudian disimpan dalam satu baris excel. Jumlah baris pada satu excel adalah 1.048.576 baris. Pengiriman paket data pada terminal dapat diatur minimal 2 menit dan maksimal 10 menit. Pengaturan pada

jumlah paket data dalam satu excel aalah dengan mengasumsikan paket data dikirim pada waktu minimal yaitu setiap 2 menit, maka dalam waktu satu hari atau 24 jam, paket data yang akan disimpan sejumlah 720 paket data. Berdasarkan hal tersebut dengan mengasumsikan satu bulan 31 hari, maka:

Satu hari = 24jam = 1440 menit. Interval satu paket data = 2 menit.

Jumlah paket data dalam satu hari = 1440 / 2 = 720 paket data. Satu bulan = 31 hari.

Tabel 3.1 Rancangan format Database.

Tanggal Jam Arus (A) Tegangan (V)

07 / 07 / 2016 0:02 0,1 0.39

07 / 07 / 2016 0:04 0,1 0.40

07 / 07 / 2016 0:06 0,1 0.41

3.3.3 Perancangan Perangkat Lunak Visual Basic

Gambar 3.12 Diagram Alir GUI pada Visual Basic.

Pada diagram alir GUI pada Visual Basic terdapat huruf “Y” yang berarti Yes dan “N”

3.3.3.1 Subrutin Waktu Pengiriman Pada Visual Basic

Gambar 3.13 Sub Rutin Setting Waktu pada Visual Basic.

3.3.3.2 Sub Rutin Ambil Data Sensor Arus

Gambar 3.14 Diagram Alir Sub Rutin Ambil Data Sensor Arus

Pada diagram alir ini, terjadi proses pengiriman karakter dari Visual Basic ke mikrokontroler ATMega 8535. Setelah terjadi proses pengiriman karakter dari Visual

3.3.3.3 Sub Rutin Ambil Data Sensor Tegangan

Gambar 3.15 Diagram Alir Sub Rutin Ambil Data Sensor Tegangan

Pada diagram alir ini, terjadi proses pengiriman karakter dari Visual Basic ke mikrokontroler ATMega 8535. Setelah terjadi proses pengiriman karakter dari Visual

3.4 Perancangan Desain Interface Visual Basic

Gambar 3.16 Interface Visual Basic

[image:48.595.83.524.168.755.2]3.5

Perancangan Desain Alat

Gambar 3.18 Desain alat tampak depan

Gambar 3.19 Desain alat tampak samPadag kanan

31

BAB IV

Pembahasan Dan Analisis

Pada bab ini berisi pembahasan alat yang telah dibuat, yang meliputi hasil pengamatan dari percobaan. Hasil pengamatan yang akan dibahas terdiri dari atas data yang diterima dari tegangan dan arus yang dikirim melalui komunikasi serial, data yang ditampilkan pada grafik Visual Basic dan data pada Database. Hasil pengujian berupa data-data yang diperoleh untuk memperlihatkan bahwa hardware ataupun software yang dirancang telah berjalan dengan baik atau tidak. Berdasarkan data – data tersebut maka dapat dilakukan analisis terhadap fungsi kerja dari alat tersebut yang kemudian dapat digunakan untuk menarik kesimpulan akhir.

4.1

Bentuk Fisik Alat

[image:50.595.82.528.204.647.2]Pada bagian ini, dibagi menjadi dua bagian yaitu bagian komponen dan case. Bentuk fisik dari case dirancang untuk melindungi komponen-komponen yang ada di dalamnya sehingga dapat disusun secara rapi.

Gambar 4.1 Bentuk Alat

Gambar 4.2 Komponen Penyusun Alat Tabel 4.1 Keterangan Gambar 4.2

Nomor Keterangan

1 Mikrokontroler

2 Rangkaian Pembagi Tegangan (sensor

tegangan)

3 Sensor Arus ACS 712-30A

4 Modul Max232

5 LCD 16x2

4.2

Cara Pengoperasian Alat

Pada alat ini terdapat dua buah tombol tombol On/Off dan Reset. Tombol Start digunakan untuk menghidupkan alat dan tombol Reset digunakan untuk mereset

mikrokontroler yang ada di dalamnya, sedangkan hasil dari pengukuran akan tertampil pada LCD. Tata cara penggunaan alat akan dijelaskan pada langkah-langkah dibawah ini:

5. Masukan nilai port sesuai dengan nilai port yang tertera di device manager pada

textbox pada interface Visual Basic.

6. Pada interface Visual Basic masukan nilai interval yang akan digunakan dengan nilai tidak boleh lebih dari 2 menit atau 120 detik.

7. Klik pada checkbox tegangan untuk menampilkan tegangan yang sedang di

monitoring.

8. Klik pada checkbox arus untuk menampilkan arus yang sedang di monitoring. 9. Klik Mulai.

10.Klik tombol Buka Database untuk membuka file Database yang berada di MS.Access

11.Klik tombol Grafik untuk menampilkan grafik hasil dari pembacaan sensor tegangan atau sensor arus.

12.Klik tombol Reset untuk mengkosongkan textbox tegangan dan arus. 13.Klik tombol Exit untuk keluar dari interface Visual Basic.

14.Jika terjadi Error atau hang pada alat maka tekan tombol reset yang terdapat alat untuk mereset mikrokontroler, atau dengan menekan tombol On/Off yang

terdapat pada alat.

4.3

Cara Kerja Sistem

Sistem bekerja membaca tegangan dan arus pada alat pengisian baterai dengan menggunakan mikrokontroler. Selama proses pembacaan tegangan dan arus yang dilakukan oleh mikrokontroler terjadi proses pengiriman data melalui port serial menuju GUI (Graphical User Interface).

Alat ini dibagi menjadi beberapa sub sistem yang masing-masing memiliki fungsi dan tugasnya tersendiri. Tugas dan fungsi dari masing-masing sub sistem akan dijelaskan pada poin berikut ini.

4.3.1

Rangkaian Minimum Sistem Mikrokontroler

Rangkaian Mikrokontroler memiliki dua tugas utama yaitu pembacaan sensor tegangan dan arus, serta pengiriman pembacaan data yang dilakukan oleh mikrokontroler

Gambar 4.3 Rangkaian Minimum Sistem Mikrokontroler

Sub sistem rangkaian minimum sistem mikrokontroler dapat menjanlakan fungsinya dengan baik. Minimum sistem mikrokontroler dapat membaca data yang dihasilkan dari sensor tegangan dan arus, serta dapat mengirimkan data dari hasil pembacaan sensor-sensor tersebut dengan menggunakan fitur USART yang tertanam pada chip mikrokontroler menuju ke PC/Laptop dan ditampilkan oleh GUI Visual Basic.

4.3.2

Sensor Tegangan dan Sensor Arus

Sensor tegangan dan sensor arus memiliki tugas utama yaitu sebagai pembaca tegangan dan arus yang akan dimonitor. Sensor tegangan menggunakan rangkaian pembagi tegangan dan pada sensor arus menggunakan sensor ACS 712-30A.

Gambar 4.5 Modul Sensor Arus

Tabel 4.2 Sample Data Pembanding Sensor Tegangan

jam

tegangan alat yang

dibuat multimeter

2:50 3,54 3,56

2:52 3,55 3,54

2:54 3,58 3,53

2:56 3,52 3,56

2:58 3,53 3,57

3:00 3,54 3,56

3:02 3,57 3,57

3:04 3,59 3,57

Tabel 4.3 Sample Data Pembanding Sensor Arus

Jam arus

alat yang dibuat multimeter

3:07 0,44 0,48

3:09 0,44 0,47

3:11 0,44 0,48

3:13 0,44 0,48

3:15 0,44 0,48

3:17 0,44 0,48

3:19 0,44 0,47

3:21 0,44 0,48

4.3.3

Komunikasi Serial

[image:55.595.83.517.218.541.2]Rangkaian komunikasi serial memiliki tugas utama yaitu sebagai penghubung antara minimum sistem mikrokontroler dengan PC/Laptop. Dengan memanfaatkan fitur USART yang terdapat dalam mikrokontroler maka dapat memungkinkan terjadinya pengiriman data dari mikrokontroler ke PC/Laptop. Pada sub sistem komunikasi serial menggunakan rangkaian rs232 dengan port serial sebagai penghubung. Dikarenakan sudah langkanya port serial pada PC/Laptop sebagai masukan dari device eksternal, maka digunakan converter dari port serial ke USB. Hal ini dilakukan karena port USB lebih banyak digunakan dan lebih mudah dicari dibandingkan port serial.

Gambar 4.6 Modul Rangkaian Komunikasi RS232

Pada sub sistem komunikasi serial dapat menjalankan fungsinya dengan baik. Modul rangkaian rs232 dapat mengirimkan data dengan tepat dan tidak ada data yang berkurang selama proses pengiriman. Sehingga data yang dikirim dapat diterima dan ditampilkan pada Visual Basic.

4.3.4

Interface Visual Basic

Gambar 4.7 Interface Visual Basic

Gambar 4.8 Database pada GUI

Gambar 4.9 Grafik pada GUI

Pada interface Visual Basic dapat menjalankan fungsinya dengan baik. GUI dapat menampilkan data dengan tepat tidak ada yang berkurang. Pada Database dapat

4.4

Pengujian dan Analisis

Pengujian alat ini merupakan pengujian sistem secara keseluruhan kerja dari alat ini.

Program mikrokontroler merupakan otak kerja dari alat ini. Pada LCD 16x2 hanya dapat

[image:57.595.84.509.235.753.2]menampung 32 karakter dengan 16 karakter pada baris pertama dan 16 karakter pada baris kedua LCD. Pada mikrokontroler terjadi proses pembacaan data dari sensor, kemudian data-data tersebut dikirimkan ke GUI dan disimpan pada database dengan bantuan komunikasi serial.

Tabel 4.4 Hasil Monitoring Pada Database Tegangan dan Arus

Tabel 4.5 (Lanjutan) Hasil Monitoring Pada Database Tegangan dan Arus

Waktu (Jam) Tegangan Arus

4:46:31 PM 4,03 0,66

4:48:31 PM 4,05 0,66

4:50:31 PM 4,06 0,66

4:52:31 PM 4,06 0,59

4:54:31 PM 4,06 0,59

4:56:31 PM 4,08 0,66

4:58:31 PM 4,08 0,51

5:00:31 PM 4,08 0,88

5:02:31 PM 4,08 0,44

5:04:31 PM 4,10 0,44

5:06:31 PM 4,10 0,29

5:08:31 PM 4,06 0,22

5:10:31 PM 4,10 0,22

5:12:31 PM 4,11 0,22

5:14:31 PM 4,10 0,44

5:16:31 PM 4,11 0,07

5:18:31 PM 4,10 0,07

[image:58.595.85.526.120.676.2]Gambar 4.11 Grafik Arus Terhadap Waktu

Pada hasil monitoring tabel 4.4 hasil sensor arus tidak dapat menampilkan hasil pengukuran selain kelipatan dari 0,07A untuk setiap kenaikan step pada ADC

mikrokontroler. Hal ini dapat disebabkan oleh kurang telitinya dari modul sensor arus tersebut. Berdasarkan datasheet dari sensor arus ACS712-30A, sensor jenis ini memiliki sensitivitas sebesar 66mV/A. Maka perubahan nilai arus dipengaruhi setiap adanya kenaikan nilai tegangan sebesar 66mV.

Pada saat kondisi pembacaan sensor arus 0A maka tegangan pada sensor arus yang didapat adalah 2,5V, namun pada saat pembacaan sensor arus 1A maka berdasarkan datasheet sensor arus acs712-30A tegangan pada sensor arus yaitu

1A = 2,5V + 66mV

= 2,566

Untuk mengetahui nilai sensitivitas sensor arus pada alat ini dapat dilihat pada persamaan dibawah ini.

(4.1)

Berdasarkan persamaan (4.1) maka didapat nilai untuk step ADC ketika mencapai 1A. Untuk mencari sensitvitas arus dapat dilihat pada persamaan (4.2)

1-ADC0

(4.2)

Pada alat yang dibuat sensitivitas yang didapat sebesar 77mA untuk setiap kenaikan step pada ADC. Pada tabel 4.4 dan 4.5 arus yang terukur tidak selalu stabil, terjadi naik dan turun pada arus yang terukur. Untuk mengatahui rata-rata dari sensitivitas nilai arus yang terukur maka diambil beberapa sample data dari hasil pengukuran dengan cara menghitung selisih antara hasil pengukuran arus yang naik turun.

Sample pertama = 0,88 – 0,81

=0,07

Sample kedua = 0,66 – 0,51

= 0,15

Sample ketiga = 0,88 – 0,66

= 0,22

Sample keempat = 0,88 – 0,44

= 0,44

keempat terjadi perubahan enam step ADC. Untuk mencari rata-rata sensitivitas sensor arus maka dapat dicari dengan persamaan (4.3) berikut

(4.3)

[image:61.595.86.531.133.671.2]Dari persamaan diatas maka diketahui nilai rata-rata resolusi dari sensor arus pada alat ini yaitu 0,0727A

Tabel 4.6 Hasil Monitoring Tegangan dan Arus

waktu tegangan arus

9:37:05 PM 3.71 -0.07 9:37:06 PM 3.73 -0.07 9:37:08 PM 3.71 -0.07 9:37:09 PM 3.71 -0.07 9:37:10 PM 3.74 -0.07 9:37:11 PM 3.71 -0.07

Berdasarkan tabel 4.6 pada saat proses pengisian terjadi Error pada charger baterai nilai arus yang terukur menjadi negatif . Hal tersebut dapat terjadi karena tegangan yang diukur pada sensor arus kurang dari 2.5V. Untuk mengetahui nilai tegangan yang masuk ke ADC yaitu

VDC1 = 2,5V-4,8mV

= 2,495V

Melalui persamaan untuk mencari nilai ADC (4.1) maka diperoleh pada tegangan 2,495V terdapat pada step 511.

[image:62.595.86.508.186.767.2]4.4.1

Pengujian Rangkaian Pembagi Tegangan

Gambar 4.12 Tegangan Terukur pada Multimeter dan GUI Tabel 4.7 Data Pembanding Tegangan pada Multmeter dan Alat

jam

tegangan alat yang

dibuat multimeter

2:50 3,54 3,56

2:52 3,55 3,54

2:54 3,58 3,53

2:56 3,52 3,56

2:58 3,53 3,57

3:00 3,54 3,56

3:02 3,57 3,57

3:04 3,59 3,57

3:06 3.54 3,56

3:08 3,6 3,57

3:10 3,61 3,57

3:12 3,62 3,6

3:14 3,65 3,6

3:16 3,63 3,61

3:18 3,64 3,61

3:20 3,67 3,62

Berdasarkan data pada tabel 4.7 pada pengujian sensor tegangan terjadi selisih dengan nilai selisih paling besar 0,05. Hal ini dapat terjadi dikarenakan perhitungan yang terdapat didalam Program di mikrokontroler.

Gambar 4.13 List Program Mikrokontroler

4.4.2

Pengujian Modul Sensor Arus

Gambar 4.14 Arus Terukur pada Multimeter

Jam arus

alat yang dibuat multi

3:07 0,44 0,48

3:09 0,44 0,47

3:11 0,44 0,48

3:13 0,44 0,48

3:15 0,44 0,48

3:17 0,44 0,48

3:19 0,44 0,47

3:21 0,44 0,48

Tabel 4.9 (Lanjutan)Data Pembanding Arus pada Multimeter dan Alat

Jam

arus

alat yang dibuat multi

3:23 0,44 0,48

3:25 0,44 0,47

3:27 0,44 0,48

3:29 0,44 0,48

3:31 0,44 0,48

3:33 0,44 0,48

3:35 0,44 0,48

3:37 0,44 0,48

3:39 0,44 0,48

3:41 0,44 0,48

3:43 0,44 0,48

3:45 0,44 0,48

3:47 0,44 0,48

3:49 0,44 0,48

3:51 0,44 0,48

3:53 0,44 0,48

3:55 0,44 0,48

3:57 0,44 0,48

3:59 0,44 0,48

4:01 0,44 0,48

4:03 0,44 0,48

4:05 0,44 0,48

4:07 0,44 0,48

4:09 0,44 0,48

Berdasarkan tabel 4.8 pada pengujian modul sensor arus ACS712-30A terjadi selisih

4.4.3

Pengujian Rangkaian Komunikasi Serial

[image:65.595.86.526.268.652.2]Gambar 4.15 Pengujian Rangkaian Komunikasi

Gambar 4.16 merupakan pengujian dari komunikasi serial, pada saat melakukan uji

coba apabila salah dalam memasukan com port maka akan muncul Error seperti pada gambar 4.18. Dan proses komunikasi serial tidak akan terjadi, solusi untuk mengatasi

Error tersebut dapat dilakukan dengan memasukan COM PORT yang benar berdasarkan

yang terdeteksi pada device manager.

Gambar 4.16 COM PORT pada PC/Laptop

4.4.4

Pengujian Database

Gambar 4.18 Tampilan Pada Saat Monitoring

Gambar 4.19 Tampilan Pada Database

Pada gambar 4.19 merupakan hasil tampilan pada proses monitoring tegangan dan arus. Terdapat jam dan data masuk, pengujian pengambilan data dilakukan sebanyak tiga kali dan menghasilkan 405 data yang masuk dan disimpan pada Database MS Access. Sebagai pembuktian dapat dilihat pada gambar 4.20 yang merupakan salah satu potongan dari hasil penyimpanan Database. Pada format Database terjadi perubahan dari rancangan yang ada pada Bab III yaitu hilangnya kolom tanggal. Hal ini terjadi karena terdapat Error apabila ingin memasukan data tanggal dan jam secara bersamaan, seperti yang ditunjukan pada gambar 4.21 alarm Error muncul yaitu run time Error ‘-2147217887(80040e21)’ yang berisi Multiple – step operation generated Errors. Error tersebut memiliki arti yaitu

karakter yang diisi tidak sesuai atau input pada field tersebut melebihi jumlah karakter yang ada. Namun disini peneliti sudah mencoba untuk menyesuaikan format data dan menyesuaikan field agar jumlah karakter yang ada bisa disimpan, akan tetapi Error

Gambar 4.20 Error pada Database

Gambar 4.21 Penjelasan Letak Error pada Database

4.4.5

Analisis Grafik GUI

Pada bagian ini dilakukan analisis pada sistem yang dibuat karena pada saat

melakukan pembacaan data yang kemudian data tersebut diolah menjadi grafik dinamis, grafik yang ditampilkan tidak presisi seperti pada gambar 4.21. Grafik yang dihasilkan cenderung hanya lurus saja. Hal ini dapat disebabkan oleh beberapa faktor yaitu:

Gambar 4.22 Error Grafik GUI

Gambar 4.23 List Program Skala

Pada gambar 4.22 merupakan penjelasan tentang dimana letak error pada bagian ini.

BAB V

KESIMPULAN DAN SARAN

5.1.

Kesimpulan

Setelah melakukan perancangan, pembuatan, dan pengujian alat sistem monitoring pada alat pengisian baterai otomatis dapat diambil kesimpulan sebagai berikut :

1. Tegangan yang dapat terukur saat ini dari 3.44V sampai dengan 4.10V dengan sensitivitas 0.01V.

2. Arus yang dapat terukur dari 0A sampai dengan 0.88A dengan sensitivitas 0.07A untuk setiap step kenaikan pada ADC.

3. Database dapat menyimpan data hasil monitoring secara urut. 4. Grafik dinamis pada visual basic kurang akurat.

5.2.

Saran

DAFTAR PUSTAKA

[1] Pradana, Michael Aditya Putra. ,2015, Kontrol pengisian baterai otomatis pada

sistem pembangkit listrik alternatif.

[2] Setiawan,A.,2011, Mikrokontroler ATMEGA 8535 & ATMEGA 16 menggunakan

BASCOM-AVR, C.V. Andi Offset, Yogyakarta.

[3] Wardhan,Lingga. , 2006 , Belajar Sendiri Mikrokontroler AVR Seri ATMega 8535

Simulasi, Hardware, dan Aplikasi, C.V. Andi Offset, Yogyakarta.

[4] Boylestad, Nashelsky, Device Circuit and Theory, 7th ed, Prentice Hall internasional

Ohio.

[5] ______,2006, Data Sheet Microcontroler ATMega 8535, Atmel.

[6] http://www.allegromicro.com/en/Products/Current-Sensor-ICs.aspx diakses pada tanggal 19 April 2016.

[7] ______,2008, Data Sheet LCD 16x2, Revolution Education Ltd.

[8] Prabawati, Theresia Ari. ,2008, Microsoft Visual Basic 6.0 untuk Pemula. Andi-Madcoms, Yogyakarta.

[9] http://www.electroschematics.com/11279/current-sensor-module-microcontrollers/ diakses tanggal 19 April 2016.

LAMPIRAN I

LAMPIRAN II

LISTING PROGRAM AVR

***************************************************** This Program was produced by the

CodeWizardAVR V2.04.4a Advanced Automatic Program Generator

© Copyright 1998-2009 Pavel Haiduc, HP InfoTech s.r.l

http://www.hpinfotech.com

Project : Sistem Monitoring Pada Alat Pengisian Baterai Otomatis Version :

Date : 17-Sept-2016 Author : Albertus Bori Company :

Comments :

Chip type : ATmega8535 Program type : Application

AVR Core Clock frequency: 16.000000 MHz Memory model : Small

External RAM size : 0 Data Stack size : 128

*****************************************************/

#include <stdio.h> #include <stdlib.h>

#define ADC_VREF_TYPE 0x00

unsigned char teg[6], ar[6]; unsigned int data1, data2; int b;

float tegangan, arus, a;

// Read the AD conversion result

unsigned int read_adc(unsigned char adc_input) {

ADMUX=adc_input | (ADC_VREF_TYPE & 0xff); delay_us(10);

ADCSRA|=0x40;

while ((ADCSRA & 0x10)==0);

ADCSRA|=0x10; return ADCW; }

void main(void) {

DDRD.1=1; PORTD.1=1; // USART initialization

// Communication Parameters: 8 Data, 1 Stop, No Parity // USART Receiver: On

// USART Transmitter: On // USART Mode: Asynchronous // USART Baud Rate: 9600 UCSRA=0x00;

UBRRL=0x67;

// Analog Comparator initialization // Analog Comparator: Off

// Analog Comparator Input Capture by Timer/Counter 1: Off ACSR=0x80;

SFIOR=0x00;

// ADC initialization

// ADC Clock frequency: 1000.000 kHz // ADC Voltage Reference: AREF pin // ADC High Speed Mode: Off

// ADC Auto Trigger Source: ADC Stopped ADMUX=ADC_VREF_TYPE & 0xff; ADCSRA=0x84;

SFIOR&=0xEF;

// Alphanumeric LCD initialization // Connections are specified in the

// Project|Configure|C Compiler|Libraries|Alphanumeric LCD menu: // RS - PORTC Bit 0

// RD - PORTC Bit 1 // EN - PORTC Bit 2 // D4 - PORTC Bit 4 // D5 - PORTC Bit 5 // D6 - PORTC Bit 6 // D7 - PORTC Bit 7 // Characters/line: 16 lcd_init(16);

lcd_puts("A:"); while (1) {

data1=read_adc(0); data2=read_adc(1);

a=(int)(data1*5); b=(int)((data2-512)*5);

tegangan=(float)(a/1023)/0.4762; arus=(float)b*15/1023;

ftoa(tegangan,2,teg); ftoa(arus,2,ar);

lcd_gotoxy(2,0); lcd_puts(teg); lcd_puts("v ");

lcd_gotoxy(2,1); lcd_puts(ar); lcd_puts("A ");

printf("* %s %s # \n",teg, ar); delay_ms(500);

LAMPIRAN III

LISTING PROGRAM VISUAL BASIC

Dim mulai As Boolean

Dim i, k, j, spasi(3), p As Byte Dim teg, ar As Single

Dim masuk, awal, akhir, a As String

Dim X1, X2, X3, X4, Y1, Y2, Y3, Y4, Data As Integer Dim Step, SkalaX, SkalaY, SkalaX1, SkalaY1 As Integer Dim TitikNolX, TitikNolY, TitikNolX1, TitikNolY1 As Integer

Private Sub reset_Click()

If MSComm1.PortOpen = True Then MSComm1.PortOpen = False End If

reset.Enabled = False start.Enabled = True

End Sub

Private Sub exit_Click()

x = MsgBox("Apakah ingin keluar?", vbQuestion + vbYesNo, "informasi") If x = vbYes Then

If MSComm1.PortOpen = True Then MSComm1.PortOpen = False End

End Sub

Function parsing() k = 0

For j = 1 To Len(masuk)

If Mid(masuk, j, 1) = " " Then spasi(k) = j

k = k + 1 End If Next j

teg = Val(Mid(masuk, spasi(0), spasi(1) - spasi(0))) ar = Val(Mid(masuk, spasi(1), spasi(2) - spasi(1))) End Function

Private Sub Form_Load() Check1.Value = 0 Check2.Value = 0 'nilai awal

X1 = 0 Y1 = 0 X2 = 1 Y2 = 0 X3 = 0 Y3 = 0 X4 = 1 Y4 = 0

' nilai skala dalam menggambar pada VB SkalaX = 7

SkalaY = 5 SkalaX1 = 7 SkalaY1 = 1

' Titik acuan sumbu Y, sebagai titik nol sumbu Y TitikNolY = 1250

TitikNolY1 = 1000

X4 = X4 + 2 End Sub

Private Sub MSComm1_OnComm() If mulai = True Then

a = MSComm1.Input masuk = masuk & a i = i + 1

If a = Chr$(10) Then awal = Left(masuk, 1) akhir = Mid(masuk, i - 2, 1)

If awal = "*" And akhir = "#" Then Call parsing

If Check2.Value = 1 Then tegangan(0).Text = teg Else: tegangan(0).Text = ""

End If

If Check1.Value = 1 Then arus(0).Text = ar Else: arus(0).Text = "" End If

End If masuk = "" i = 0 End If End If End Sub

Private Sub start_Click() reset.Enabled = True start.Enabled = False

If port.Text = "" Then

MsgBox ("Silahkan Masukan COM PORT") Else:

p = Val(port.Text)

MSComm1.CommPort = p

MSComm1.Settings = "9600,N,8,1" MSComm1.InputLen = 1

MSComm1.RThreshold = 1 MSComm1.PortOpen = True End If

End If

Timer1.Enabled = True Timer2.Enabled = True Timer2.Interval = Text3.Text mulai = True

Do Until start.Enabled = True

If Not tegangan(0).Text = Empty Then With Adodc1.Recordset

If Not .BOF = True Then .MoveLast

.Find "waktu='" & Text1.Text & "'" If Not .EOF Then

'!waktu = Text2.Text

!tegangan = tegangan(0).Text !arus = arus(0).Text

.Update Else

!waktu = Text1.Text ' prses pnyimpnan,!kode(adlah field dtabase)Text1.text (yg di form)

'!waktu = Text2.Text

!tegangan = tegangan(0).Text !arus = arus(0).Text

.Update End If Else

.AddNew

!waktu = Text1.Text '!waktu = Text2.Text

!tegangan = tegangan(0).Text !arus = arus(0).Text

.Update End If

DataGrid1.Refresh

End With End If

'Dim p As Integer

'p = MsgBox("Isi Data Lagi ?", vbInformation + vbYesNo, "Aplikasi coba") 'If p = vbYes Then

'Text1.Text = "" 'Text2

![Gambar 3.5 Rangkaian Modul Sensor Arus [9]](https://thumb-ap.123doks.com/thumbv2/123dok/855862.592750/38.595.81.529.146.736/gambar-rangkaian-modul-sensor-arus.webp)