PRA RENCANA PABRIK

PABRIK ASAM SULFAT

DENGAN PROSES DOUBLE CONTACT ABSORBER

Disusun Oleh :

WINDA MEI DARWATI

(0831010050)

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ”VETERAN”

JAWA TIMUR

2012

PRA RENCANA PABRIK

PABRIK ASAM SULFAT

DENGAN PROSES DOUBLECONTACT ABSORBER

Oleh :

WINDA MEI DARWATI 0831010050

Telah Diterima dan Disetujui untuk Diseminarkan

Mengetahui, Dosen Pembimbing

Ir. Siswanto

PRA RENCANA PABRIK

PABRIK ASAM SULFAT

DENGAN PROSES DOUBLE CONTACT ABSORBER

Disusun Oleh Winda Mei Darwati

NPM. 0831010050

Telah Dipertahan Dihadapan Dan Diterima Oleh Tim Penguji Pada Tanggal 15 Juni 2012

Tim Penguji, Pembimbing

1.

Ir. Sani. MT Ir. Siswanto

NIP. 19630412 199103 2 001 NIP. 19541212 198303 1 001

2.

Ir. C Pujiastuti. MT NIP. 19630305 198803 2 001 3.

Ir. I Wayan Warsa NIP. 19500515 198503 1 001

Mengetahui,

Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Ir. Sutiyono. MT NIP. 19600713 198703 1 001

Dengan mengucapkan puji syukur kehadirat Allah SWT yang telah melimpahkan karunia beserta rahmat-Nya kepada kita semua, sehingga saya diberikan kekuatan dan kelancaran dalam menyelesaikan Tugas Akhir yang berjudul “ PABRIK ASAM SULFAT DENGAN PROSES DOUBLE CONTACT ABSORBER ”.

Adapun penyusunan Tugas Akhir ini merupakan salah satu syarat yang harus ditempuh dalam kurikulum program studi S-1 Teknik Kimia dan untuk memperoleh gelar Sarjana Teknik Kimia di Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur, Surabaya.

Tugas akhir yang saya susun atas kerjasama dan berkat bantuan dari berbagai pihak. Pada kesempatan ini kami mengucapkan terima kasih kepada :

1. Bapak Ir. Sutiyono. MT, selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati. MT, selaku Ketua Jurusan Teknik Kimia Universitas Pembangunan Nasional “Veteran” Jawa Timur. 3. Bapak Ir. Siswanto, selaku Dosen Pembimbing Tugas Akhir. 4. Ibu Ir. Cecilia. MT, selaku Dosen Penguji Tugas Akhir. 5. Ibu Ir. Sani. MT, selaku Dosen Penguji Tugas Akhir.

6. Bapak Ir. I Wayan Warsa selaku Dosen Penguji Tugas Akhir.

8. Kedua orang tua yang telah memberikan dukungan moril dan material dalam pelaksanaan dan penyusunan Tugas Akhir.

9. Teman-teman semua yang telah memberikan semangat dalam menyusun Tugas Akhir.

Sebagai akhir kata, penyusun mengharapkan semoga Tugas Akhir yang telah disusun ini dapat bermanfaat bagi kita semua, khususnya bagi mahasiswa Fakultas Teknologi Industri, Jurusan Teknik Kimia, Universitas Pembangunan Jawa Timur.

Surabaya, 28 Juni 2012

Penyusun

KATA PENGANTAR ... ii INTISARI ... iii DAFTAR ISI ... vi BAB I PENDAHULUAN ...I-1 BAB II SELEKSI DAN URAIAN PROSES...II-1 BAB III NERACA MASSA ...III-1 BAB IV NERACA PANAS ...IV-1 BAB V SPESIFIKASI PERALATAN ...V-1 BAB VI PERANCANGAN ALAT UTAMA ...VI-1 BAB VII INSTRUMENTASI DAN KESELAMATAN KERJA ...VII-1 BAB VIII UTILITAS ...VIII-1 BAB IX LOKASI DAN TATA LETAK ...IX-1 BAB X ORGANISASI PERUSAHAAN ...X-1 BAB XI ANALISA EKONOMI ...XI-1 BAB XII DISKUSI DAN KESIMPULAN ...XII-I DAFTAR PUSTAKA

DAFTAR TABEL

VIII.2.1 Baku mutu air baku harian VIII – 7

VIII.2.4 Karakteristik air pendingin dan air umpan boiler VIII – 9

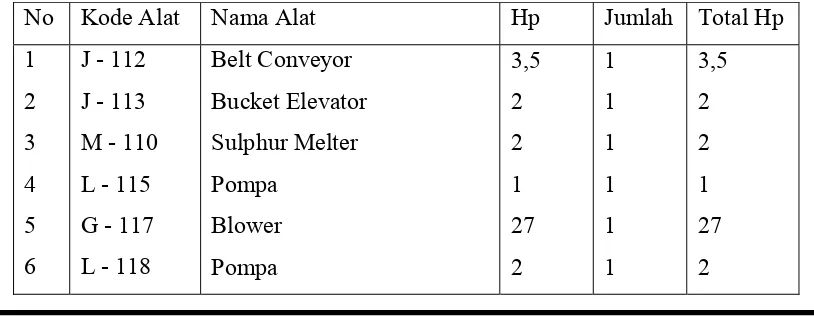

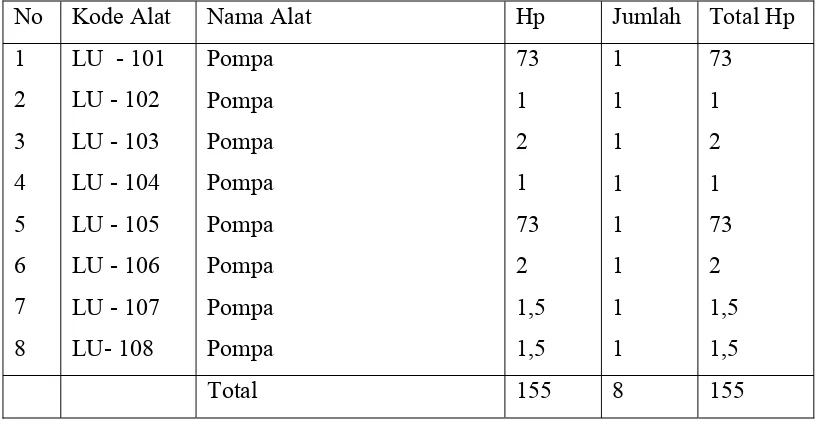

VIII. 4.1 Kebutuhan listrik untuk peralatan proses dan utilitas VIII – 61 VIII.4.2 Kebutuhan listrik Ruang Pabrik dan Daerah Pabrik VIII – 63

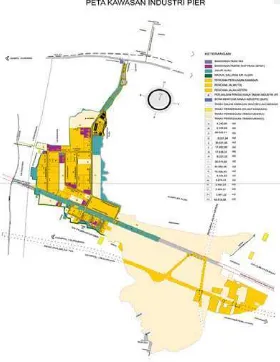

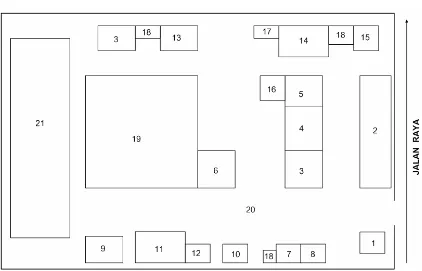

IX.1 Pembagian Luas Pabrik IX – 6

X.1 Jadwal kerja masing-masing regu X – 8

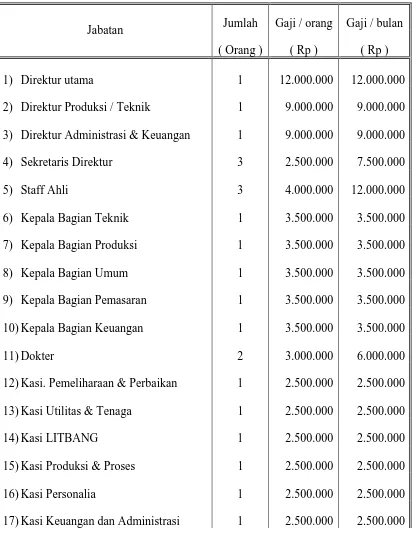

X.2 Perincian Jumlah Tenaga X – 10

XI.4.a Hubungan kapasitas produksi dan biaya produksi total XI – 8

XI.4.b Hubungan anatar tahun konstruksi dengan modal sendiri XI – 8

XI.4.c Hubungan antara tahun konstruksi dengan modal pinjaman XI – 8

XI.4.d Tabel Cash Flow XI – 10

XI.4.2 Payout Periode XI – 13

XI.6 Perhitungan Internal Rate of Return XI – 14

Perencanaa Pabrik Asam Sulfat dengan Proses Double Contact Absorber ini di rencanakan untuk kapasitas produksi asam sulfat 98% sebesar 120.000 ton/tahun.

Pabrik ini di rencanakan beroperasi selama 300 hari/tahun dengan data-data sebagai berikut :

Kapasitas produksi : 120.000 ton/tahun Bahan yang di gunakan : Sulfur

Sistem operasi : Kontinyu Waktu operasi :300 hari/tahun

Lokasi : PIER Pasuruan, Jawa Timur

Luas tanah : 20.000 m3

Jumlah karyawan : 147 orang

Bentuk perusahaan : Perseroan Terbatas (PT) Struktur organisasi : Garis dan staff

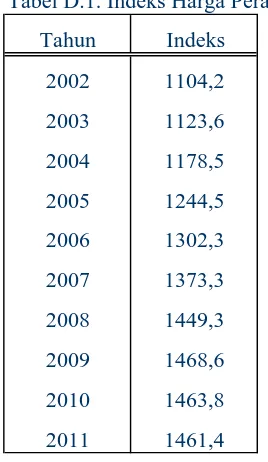

FCI : Rp. 201.304.990.078

WCI : Rp. 44.696.455.152

Laju pengembalian modal : 33,40 % per tahun Pay out periode : 4,25 tahun

Pendahuluan

Teknik Kimia UPN “Veteran” Jawa Timur

I-1

BAB I

PENDAHULUAN

Dalam perkembangan industri di Indonesia yang semakin pesat terutama industri yang menggunakan bahan kimia, maka diperlukan bahan penunjang yang dapat memperlancar jalannya proses industri tersebut. Bahan penunjang yang banyak digunakan adalah asam sulfat. Sampai saat ini asam sulfat masih tetap merupakan standart tingkat kemajuan industri suatu negara.

I.1 Perkembangan Industri Asam Sulfat

Asam sulfat merupakan bahan yang penting untuk industri. Pembuatan asam sulfat pada abad 18 sampai abad 19 masih menggunakan Chamber process, dimana oksidasi nitrogen sebagai katalis homogen untuk oksidasi sulfur dioksida. Produk yang dihasilkan dari poses ini mempunyai kadar konsentrasi rendah, yaitu 78% asam sulfat dan kurang bisa digunakan untuk proses industri pada umumnya.

Sebelum abad 20, Chamber process diganti dengan Contact process. Penggunaan contact process dilakukan karena banyak proses industri yang memerlukan asam sulfat dengan konsentrasi tinggi untuk pembuatan zat warna sintetik dan bahan kimia anorganik lainnya. Pada abad 19, contact process pertama kali dijalankan dengan menggunakan katalis platinum dan dikembangkan saat sebelum Perang Dunia I untuk membuat campuran asam sulfat dengan asam nitrat sebagai bahan peledak.

Contact process dipatenkan oleh Philips pada tahun 1931. Produk pertama yang dihasilkan oleh Emil Jacob Kreuznack (Jerman) dengan

menggunakan pyrite sebagai sumber sulfur dioksida. Diantara tahun 1898 sampai tahun 1902, dimana dikenal dengan dengan Manheim process, digunakan peralatan converter dengan stage I diisi dengan ferri oksida dan diikuti dengan pengisian platinum di stage terakhir. Sedangkan pada Scroder Grillo Process, menggunakan platinum yang mengandung sulfat sebagai katalis. Tahun 1915, ditemukan katalis yang efektif untuk contact process, yang dikembangkan oleh Badische (Jerman), yaitu vanadium. Katalis ini

digunakan tahun 1926 di Amerika dan menggantikan katalis platinum. (Shreve, 1973)

I.2 Pembuatan

Pembuatan asam sulfat terdiri dari 2 macam cara, yaitu : a. Chamber Process.

b. Contact Process.

Pada Chamber Process terdapat 3 peralatan utama, yaitu Gay Lussac Tower, Glover Tower dan Lead Chamber. Gas SO2 masuk menuju Glover Tower bersamaan dengan nitrogen oksida, kemudian keluar menuju Lead Chamber I. II dan III. Akhirnya, menuju ke Gay Lussac Tower. Hasil yang didapat dikembalikan lagi ke Glover Tower, didinginkan dan dihasilkan produk asam sulfat dengan konsetrasi 65% sampai 80%.

Pendahuluan

Teknik Kimia UPN “Veteran” Jawa Timur

I-3

dan bereaksi dengan air membentuk asam sulfat. Pada Contact Proces, produk asam sulfat yang dihasilkan mempunyai konsentrasi yang lebih tinggi, yaitu asam sulfat dengan konsentrasi 98%. (Shreve, 1973) I.3 Penggunaan

Asam Sulfat sering digunakan dalam industri pupuk buatan, khususnya Ammonium Sulfat dengan super fosfat. Dalam skala besar juga digunakan dalam pembuatan pigmen, khususnya barium sulfat dan titanium dioksida. Pembuatan detergen, bahan pewarna, obat-obatan serta plastik. Asam sulfat juga digunakan untuk memisahkan hidrokarbon, untuk menghilangkan lapisan film zat asam dari besi atau baja sebelum proses pelapisan, pengecatan, mengisi aki atau baterai, dan pembuatan sutera sintetik.

http://www.pacia.org.au/_uploaditems/docs/3.sulphuric_acid.pdf I.4 Aspek Ekonomi

Kebutuhan Asam Sulfat di Indonesia semakin meningkat sejalan dengan semakin berkembangnya industri di Indonesia. Hal ini dapat dilihat pada tabel 1.1 berikut ini:

Tabel 1.1 Kebutuhan Asam Sulfat di Indonesia

Tahun Kapasitas Produksi (ton/th) 2004 51.297 2005 80.533 2006 89.915 2007 126.769 2008 118.151

( Sumber : BPS.2009.”Kebutuhan chemical di Indonesia”)

Berdasarkan tabel diatas, dapat dibuat grafik hubungan antara kebutuhan produk dengan tahun produksi.

Dari grafik di atas, dengan metode regresi linier maka diperoleh persamaan untuk mencari kebutuhan pada tahun tertentu dengan persamaan :

y = 17994x + 39350

Keterangan : y = Kebutuhan Asam Sulfat (ton/tahun) x = Tahun 2014 (tahun ke 11)

Pabrik Asam Sulfat ini direncanakan beroperasi pada tahun 2014 sehingga untuk mencari kebutuhan pada tahun 2014, maka x = 11.

Kebutuhan pada tahun 2014 : y = (17994 x 11) + 39350 = 237.284 ton/th

Untuk kapasitas produksi pabrik, diambil asumsi 50% dari kebutuhan Asam sulfat pada tahun 2014, sehingga kapasitas pabrik = 50% x 237.284 ton/th =

Pendahuluan

Teknik Kimia UPN “Veteran” Jawa Timur

I-5

I.5 Sifat-sifat bahan baku A. Sulfur

a. Sifat Fisika

- Rumus molekul : S - Berat molekul : 32,06

- Warna : kuning

- Bentuk : padatan (pada suhu kamar) - Spesifik gravity : 2,046 gr/cm3

- Titik leleh : 112,8 oC - Titik didih : 444,6oC - Tidak larut dalam air

- Larut dalam karbon disulfit dari benzen b. Sifat Kimia

- Hof : 2,390 kcal/mole

B. Sulfur dioksida a. Sifat Fisika

- Rumus molekul : SO2 - Berat molekul : 64,06

- Warna : tidak berwarna

- Bentuk : gas (pada suhu kamar)

- Spesifik gravity : 1, 434 gr/cm3 (liquid pada 0oC) - Titik leleh : -75.5oC

- Titik didih : -10,0oC

- Kelarutan dalam 100 bagian air : 2,28 cc pada air 0oC 4,50 cc pada air 30oC b. Sifat Kimia

- Hof : -70,9591 kcal/mole C. Sulfur trioksida

a. Sifat Fisika

- Rumus molekul : SO3 - Berat molekul : 80,06

- Warna : tidak berwarna

- Bentuk : gas (pada suhu kamar) - Spesifik gravity : 1, 923 gr/cm3

- Titik leleh : 16,83oC - Titik didih : 44,6oC - Tidak larut dalam air

b. Sifat Kimia

- Hof : -94,44802 kcal/mole D. Oksigen

a. Sifat Fisika

- Rumus molekul : O2 - Berat molekul : 32,00

- Warna : tidak berwarna

Pendahuluan

Teknik Kimia UPN “Veteran” Jawa Timur

I-7

- Spesifik gravity : 1, 140 gr/cm3 (pada 188,0oC) - Titik leleh : -218,4oC

- Titik didih : -183,0oC - Kelarutan dalam 100 bagian air :

4,89 cc pada air 0oC 2,60 cc pada air 30oC 1,70 cc pada air 100oC - Larut dalam alcohol 95% E. Air

a. Sifat Fisika

- Rumus molekul : H2O - Berat molekul : 18,016

- Warna : tidak berwarna

- Bentuk : cair (pada suhu kamar) - Spesifik gravity : 1 gr/cm3 (pada suhu 4oC) : 0,915 gr/cm3 (pada suhu 0oC) - Titik leleh : 0oC

- Titik didih : 100oC

- Larut dalam alcohol 95% dalam segala perbandingan b. Sifat Kimia

- Cp : 1,00 cal/groC (pada suhu 25oC)

F. Vanadium pentaoksida a. Sifat Fisika

- Rumus molekul : V2O5 - Berat molekul : 181,90

- Warna : merah kekuningan

- Bentuk : padat (pada suhu kamar)

- Spesifik gravity : 3,357 gr/cm3 (pada suhu 180oC) - Titik leleh : 800oC

- Titik didih : 1750oC - Kelarutan dalam 100 bagian air :

0,8 cc pada air 30oC

- Larut pada alkali seperti NaOH dan KOH - Tidak dalam alcohol 95%

G. Asam Sulfat a. Sifat Fisika

- Rumus molekul : H2SO4 - Berat molekul : 98,08

- Warna : tidak berwarna

- Bersifat korosif, terutama pada konsentrasi tinggi - Dapat menimbulkan luka baker bila kontak dengan kulit - Bentuk : cair (pada suhu kamar) - Mudah menguap

Pendahuluan

Teknik Kimia UPN “Veteran” Jawa Timur

I-9

- Titik leleh : 10,49oC - Titik didih : 340oC - Larut dalam air pada segala perbandingan - Larut dalam alcohol 95%

b. Sifat Kimia

- Hof : -193,90548 kcal/mole

(Perry, R.H. 6th edition)

BAB II

URAIAN DAN SELEKSI PROSES

II.1 Macam Proses

Pada dasarnya, asam sulfat dibuat dengan 2 macam proses, yaitu :

Chamber Process

Contact Process

Kedua proses diatas menggunakan bahan baku sulfur, serta mempunyai prinsip pembuatan yang hampir sama, yaitu pembuatan gas sulfur dioksida, mengubah sulfur dioksida menjadi sulfur trioksida dengan penambahan oksigen berlebih dengan bantuan katalis, kemudian mereaksikan sulfur trioksida dengan air membentuk asam sulfat.

Pada Contact Process terdapat 2 macam cara :

o Single Contact Absorber

Yaitu proses kontak yang hanya menggunakan sebuah absorber. Gas sulfur trioksida yang keluar dari converter, langsung didinginkan di economizer, kemudian dilewatkan absorber dan keluar produk asam sulfat.

o Double Contact Absorber

Uraian dan Seleksi Proses

Teknik Kimia UPN “Veteran” Jawa Timur

II-2

II.1.1 Chamber Process

Proses ini hampir tidak dipergunakan lagi karena kapasitasnya yang kecil dan hanya dapat memproduksi asam sulfat dengan kadar rendah (65% - 80%).

Jalannya proses :

Gas SO2 panas dari burner dengan komposisi 7-9% SO2 dan 9-12% O2, masuk dari bagian bawah glover tower, sedang larutan dingin nitous vitriol (NV) dari Gay Lussac tower masuk lewat atas, sehingga terjadi aliran counter current dan menyebabkan peristiwa oksidasi pada bagian atas glover tower dimana nitrogen oksida bereaksi dengan gas SO2. Hasil reaksi meninggalkan glover tower pada suhu 70-110oC dan masuk ke lead chamber yang disusun secara seri. Sebagian besar gas SO2 teroksidasi menjadi SO3 dan mengalami absorbsi menjadi asam sulfat yang mengembun dan menempel pada dinding timbal. Asam sulfat yang keluar dari lead chamber mempunyai kepekatan 62-68% dikembalikan ke glover tower untuk memperoleh kandungan yang lebih pekat dan untuk menghilangkan kandungan Nitrogen oksida. Dari dasar glover tower, dengan kepekatan 77,7% asam sulfat yang keluar didinginkan. Sebagian dari asam ini disirkulasi ulang ke gay lussac tower dan dengan menggunakan Nitrogen oksida yang keluar dari lead chamber, membentuk NV yang mengandung 1-2,5% NaO3 dialirkan ke bagian atas glove tower. Hasil yang keluar didinginkan dengan cooler dan didapat produk asam sulfat dengan konsentrasi 65% - 80%. (Shreve, 1973)

II.1.2 Contact Process

Pada proses kontak terdapat 2 macam cara, yaitu : a. Single Contact Absorber

Adalah proses kontak yang hanya menggunakan sebuah absorber untuk memproduksi asam sulfat dengan kadar 98% - 99,5%.

Jalannya proses :

Sulfur padat dicairkan dalam sulfur melter yang kemudian dipompa ke sulfur burner. Didalam sulfur burner terjadi pembakaran dengan udara panas yang didapat dari drying tower sehingga menghasilkan gas SO2. Gas SO2 yang dihasilkan kemudian didinginkan dengan heat waste boiler I sebelum masuk ke converter. Pada converter stage I, SO3 yang terbentuk didinginkan dengan cara dilewatkan heat waste boiler II, kemudian masuk ke converter stage II, lalu masuk ke converter stage III dan selanjutnya ke converter stage IV. Keluar dari converter stage IV gas SO3 didinginkan dengan economizer, kemudian dialirkan ke absorber. Didalam absorber terjadi reaksi absorbsi gas SO3 dengan air membentuk asam sulfat. Asam sulfat yang terbentuk didinginkan didalam acid cooler tank dan kemudian ditampung di acid storage tank sebagai produk dengan kandungan asam sulfat 98% - 99,5%.

b. Duoble Contact Absorber

Merupakan proses kontak dengan menggunakan dua buah absorber untuk menghasilkan asam sulfat dengan konsentrasi 98% - 99,5%.

Uraian dan Seleksi Proses

Teknik Kimia UPN “Veteran” Jawa Timur

II-4

Sulfur padat dicairkan didalam sulfur melter, kemudian dipompa ke sulfur burner. Didalam sulfur burner sulfur cair dibakar dengan udara kering dari drying tower sehingga terbentuk gas SO2. Gas SO2 didinginkan terlebih dahulu sebelum masuk converter. Konverter terdiri dari bed katalis, 3 bed merupakan konversi tingkat pertama dan bed ke 4 merupakan konversi tingkar ke 2. Setiap tingkat konversi (konversi tingkat pertama dan konversi tingkat kedua) masing masing mempunyai penyerap, yaitu absorber I dan absorber II. Sebelum masuk kedalam absorber gas SO3 didinginkan terlebih dahulu di economizer. Didalam absorber terjadi reaksi absorbsi gas SO3 dengan air membentuk asam sulfat. Asam sulfat yang terbentuk didinginkan dan kemudian ditampung di acid storage tank sebagai produk dengan kandungan asam sulfat 98% - 99,5%.

Flow Diagram Contact Process :

http://www.efma.org/publications/BAT%202000/Bat03/booklet3.pdf

II.2 Pemilihan Proses

Proses pembuatan asam sulfat yang digunakan adalah proses kontak, yaitu double contact absorber, dengan pertimbangan sebagai berikut :

- Konversi pembentukan SO3 lebih besar dibandingkan proses chamber maupun single contact.

- Jumlah gas SO3 yang yang terserap atau terabsorbsi lebih banyak dibandingkan proses chamber maupun proses single contact.

- Asam sulfat yang dihasilkan mempunyai konsentrasi yang lebih pekat dibandingkan dengan proses chamber maupun proses single contact. - Jumlah asam sulfat yang dihasilkan lebih banyak dibandingkan proses

chamber maupun proses single contact.

http://www.efma.org/publications/BAT%202000/Bat03/booklet3.pdf

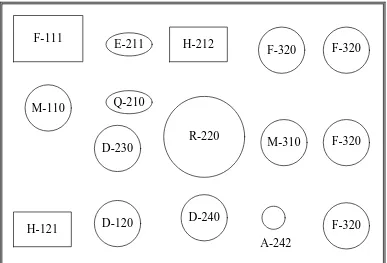

II.3 Uraian Proses

Uraian proses pembuatan asam sulfat ini dibagi atas 5 seksi : 1. Seksi sulfur handling

Seksi sulfur handling bertugas mencairkan belerang sebelum direaksikan didalam furnace.

Proses :

Uraian dan Seleksi Proses

Teknik Kimia UPN “Veteran” Jawa Timur

II-6

meratakan panas. Temperatur didalam melter sekitar 140 oC sehingga sulfur dalam keadaan cair.

2. Seksi SO2 generation

Seksi SO2 generation bertugas mengubah sulfur cair menjadi gas SO2 dan memanfaatkan panas reaksi yang keluar.

Proses :

Sulfur cair dibakar dengan O2 didalam furnace (Q-210). Didalam furnace ini sulfur cair dispraykan dan direaksikan dengan oksigen menjadi gas SO2, dengan reaksi sebagai berikut :

S (l) + O2 (g) SO2 (g)

Reaksi yang terjadi adalah eksotermis, sehingga temperatur akan naik sampai 1050 oC. Gas SO2 yang keluar furnace didinginkan dengan waste heat boiler sampai suhu 430 oC sebagai gas inlet untuk converter bed I. 3. Seksi SO2 convertion

Seksi SO2 convertion bertugas mengkonversi gas SO2 menjadi gas SO3. Proses :

Converter terdiri dari bed katalis, 3 bed pertama merupakan konversi tingkat I dan bed ke 4 merupakan konversi tingkat II. Gas SO2 akan terkonversi menjadi gas SO3 dengan reaksi sebagai berikut :

SO2 (g) + ½ O2 (g) SO3 (g) -Bed I : 48,80% SO2 terkonversi menjadi SO3.

Gas SO2 masuk ke converter bed I (R-220) pada suhu 430 oC dan keluar 582 oC. Gas outlet didinginkan pada HE I (E-221) sampai suhu 430 oC.

-Bed II : 77,60% SO2 terkonversi menjadi SO3.

Gas yang telah didinginkan di HE I (E-221) masuk ke converter bed II (R-220) pada suhu 430 oC dan keluar pada suhu 520 oC. Gas outlet didinginkan pada HE II (E-222) sampai suhu 430 oC.

-Bed III : 92,84% SO2 terkonversi menjadi SO3.

Gas yang telah didinginkan di HE II (E-222) masuk ke converter bed III (R-230) pada suhu 430 oC dan keluar pada suhu 478 oC. Sekitar 92,84% gas SO2 dikonversikan menjadi gas SO3 pada tiga bed tingkat I. Gas outlet didinginkan pada economizer I (E-223) sampai suhu 180 oC, sebelum masuk ke absorber I (D-230). Sisa gas keluar absorber sekitar 80 oC.

-Bed IV : 99,61% SO2 terkonversi menjadi SO3.

Setelah gas SO3 diserap dalam absorber I, sisa gas dengan suhu 80 oC melalui HE III (E-312) untuk dinaikkan suhunya menjadi 430 oC dan masuk ke bed IV (R-220) yang merupakan konversi tingkat II dalam proses double kontak ini. Gas outlet dengan suhu 457 oC didinginkan pada economizer II (E-225) sampai suhu 180 oC sebelum masuk ke absorber II (D-240).

4. Seksi SO3 absorbtion dan Air drying

Uraian dan Seleksi Proses

Teknik Kimia UPN “Veteran” Jawa Timur

II-8

Proses : Absorber I :

Gas SO3 dari economizer I masuk ke bagian bawah absorber I, sedangkan bagian atas absorber dispraykan air. Reaksi absorbsi diatas membentuk asam sulfat 99,5%, dengan reaksi sebagai berikut :

SO3 (g) + H2O (l) H2SO4 (l) Pada absorber I gas sisa di alirkan kembali ke converter IV. Absorber II :

Gas SO3 dari economizer II masuk ke bagian bawah absorber II, sedangkan bagian atas absorber dispraykan air. Reaksi absorbsi diatas membentuk asam sulfat 99,5%, dengan reaksi sebagai berikut :

SO3 (g) + H2O (l) H2SO4 (l)

Pada absorber II dilengkapi dengan stack (A-242) untuk mengalirkan sisa gas yang tidak terkonversi untuk dibuang ke atmosfer.

Air drying :

Udara yang digunakan untuk pembakaran sulfur cair berasal dari udara atmosfer yang dikeringkan. Udara dihisap dengan blower (G-122) kemudian dialirkan melalui bagian bawah drying tower (D-120). Pada bagian atas dispraykan H2SO4 99,5% dari absorber II. Asam sulfat dari drying tower dialirkan ke mixing tank (M-310) untuk dicampur dengan asam sulfat yang dihasilkan dari absorber I yang kemudian disimpan dalam tangki penampung asam sulfat (F-320).

5. Seksi sulfuric acid storage

Seksi sulfuric acid storage bertugas untuk menyimpan dan mendistribusikan produk asam sulfat 98%.

http://www.efma.org/publications/BAT%202000/Bat03/booklet3.pdf

Neraca Massa

Teknik Kimia UPN “Veteran” Jawa Timur

III-1

BAB III

NERACA MASSA

Kapasitas Produksi : 120.000 ton/tahun Asam Sulfat 98%.

Satuan : kg/jam.

1 tahun kerja : 300 hari. 1 hari kerja : 24 jam. Sistem Operasi : Kontinyu.

Produksi H2SO4 98% =

24 300

1000 000 . 120

x x

kg/jam.

= 16666,6667 kg/jam.

1. Sulphur Melter (M-110).

F1 = dari sulphur storage (F-111). F2 = ke sulphur burner (Q-220).

Masuk (kg/jam) Keluar (kg/jam) Komponen

F1 F2

S 5338,9750 5338,9750

Impuritis 10,6993 10,6993

Total 5349,6743 5349,6743

F2 F1

Sulphur Melter

2. Drying Tower (D-120).

F1 = dari blower (G-122). F2 = dari absorber I (D230). F3 = dari absorber II (D240). F4 = ke sulphur burner (Q220). F5 = ke mixer (M-310).

Masuk (kg/jam) Keluar (kg/jam)

Komponen

F1 F2 F3 F4 F5

O2 9970,0416 - - 9970,0416 -

N2 33052,4727 - - 33052,4727 -

H2SO4 - 15557,7242 439,4671 - 15997,1913

H2O 236,6238 78,1798 2,2093 - 317,0129

Total 59336,7185 59336,7185

3. Sulphur Burner (Q-220).

F1 = dari sulphur melter (M-110). F2 = dari drying tower (D-120). F3 = ke hot gas filter (H-212).

F5

F4 F1

Drying Tower

F2 F3

F2 F1

Neraca Massa

Teknik Kimia UPN “Veteran” Jawa Timur

III-3

Masuk (kg/jam) Keluar (kg/jam)

Komponen

F1 F2 F3

S 5338,9750 - 106,7790

O2 - 9970,0416 4747,6384

N2 - 33052,4727 33052,4727

SO2 - - 10454,5984

Impuritis 10,6993 - 10,6993

Total 48372,1878 48372,1878

4. Hot Gas Filter (H-212).

F1 = dari sulphur burner (Q-210). F2 = ke converter bed I (R-220). F3 = limbah padat

Masuk (kg/jam) Keluar (kg/jam)

Komponen

F1 F2 F3

O2 4747,6384 4747,6384 -

N2 33052,4727 33052,4727 -

SO2 10454,5984 10454,5984 -

Impuritis 10,6993 - 10,6993

S 106,7790 106,7790

Total 48372,1878 48372,1878

F3

F2 F1

Hot Gas Filter

5. Converter Bed Stage I (R-220).

F1 = dari hot gas filter (H-212).

F2 = ke converter bed stage II (R-220).

Masuk (kg/jam) Keluar (kg/jam) Komponen

F1 F2

O2 4747,6384 3473,3696

N2 33052,4727 33052,4727

SO2 10454,5984 5352,7511

SO3 - 6376,1145

Total 48254,7079 48254,7079

6. Converter Bed Stage II (R-220).

F1 = dari converter bed stage I (R-220). F2 = ke converter bed stage III (R-220).

Masuk (kg/jam) Keluar (kg/jam) Komponen

F1 F2

O2 3473,3696 2345,9088

N2 33052,4727 33052,4727

SO2 5352,7511 1199,0174

SO3 6376,1145 11567,309

Total 48254,7079 48254,7079

F1 F2

Converter Bed I

F1 F2

Neraca Massa

Teknik Kimia UPN “Veteran” Jawa Timur

III-5

7. Converter Bed Stage III (R-220).

F1 = dari converter bed stage II (R-220). F2 = ke absorber I (D-230).

Masuk (kg/jam) Keluar (kg/jam) Komponen

F1 F2

O2 2435,9088 2157,8768

N2 33052,4727 33052,4727

SO2 1199,0174 85,8468

SO3 11567,309 12958,5116

Total 48254,7079 48254,7079

8. Absorber I (D-230).

F1 = dari converter bed stage III (R-220). F2 = dari air proses.

F3 = ke drying tower (D-120).

F4 = ke converter bed stage IV (R-220).

F1 F2

Converter Bed III

F4

F3 F2

F1

Absorber I

Masuk (kg/jam) Keluar (kg/jam) Komponen

F1 F2 F3 F4

O2 2157,8768 - - 2157,8768

N2 33052,4727 - - 33052,4727

SO2 85,8468 - - 85,8468

SO3 12958,5116 - - 259,1702

H2SO4 - - 15557,7242 -

H2O - 2396,6526 78,1798 -

Total 51191,2705 51191,2705

9. Converter Bed Stage IV (R-220)

F1 = dari absorber I (D-230). F2 = ke absorber II (D-240).

Masuk (kg/jam) Keluar (kg/jam) Komponen

F1 F2

O2 2157,8768 2136,5184

N2 33052,4727 33052,4727

SO2 85,8468 0,3331

SO3 259,1702 366,0423

Total 35555,3665 35555,3665

F1 F2

Neraca Massa

Teknik Kimia UPN “Veteran” Jawa Timur

III-7

10.Absorber II (D-240)

F1 = dari converter bed stage IV (R-220). F2 = dari air proses.

F3 = ke drying tower (D-120). F4 = ke stack (A-242).

Masuk (kg/jam) Keluar (kg/jam)

Komponen

F1 F2 F3 F4

O2 2136,5184 - - 2136,5184

N2 33052,4727 - - 33052,4727

SO2 0,3331 - - 0,3331

SO3 366,0423 - - 7,3175

H2SO4 - - 439,4671 -

H2O - 82,9515 2,2093 -

Total 35638,3180 35638,3180

11. Mixer (M-310).

F1 = dari drying tower (D-120). F2 = dari air proses.

F3 = ke produk tank (F-320).

F3

F4 F2

F1

Absorber II

F3 F2

F1

Mixer

Masuk (kg/jam) Keluar (kg/jam) Komponen

F1 F2 F3

H2SO4 15997,1913 - 15997,1913

H2O 317,0129 9,4604 326,4733

Total 16323,6646 16323,6646

Neraca Panas

Teknik Kimia UPN “Veteran” Jawa Timur

IV-1

BAB IV

NERACA PANAS

Kapasitas : 120.000 ton/tahun Waktu Operasi : 1 jam proses Satuan Panas : kilokalori/jam

Suhu Refference : 25 C

1. Sulphur Melter (M-110).

Komponen Panas masuk Komponen Panas keluar

S 4646,5992 S 113645,0601

Impuritis 8,1115 Impuritis 164,6923

Q terserap

508734,9745 Hf 399579,9327

Total 513389,6851 Total 513389,6851

2. Drying Tower (D-120).

Komponen Panas masuk Komponen Panas keluar

O2 11324,6841 O2 79720,0026

N2 37449,8263 N2 261460,5358

H2O 1074,4654

HfSol1.H2SO4 32922696,6346 HfSol2.H2SO4 3303048,2804 HfDil.H2SO4 18846,6368

HfSol.H2SO4 35953259,9893

Total 36294440,5277 Total 36294440,5277

3. Sulphur Burner (Q-210).

Komponen Panas masuk Komponen Panas keluar

S 113645,0601 SO2 2205905,1950

Impuritis 164,6923 Impuritis -2589,1063

O2 79720,0026 O2 1084766,1849

N2 268678,5035 N2 8580199,1562

Hf 11863243,4772 Q terserap 457170,3059

Total 12325451,7457 Total 12325451,7457

4. Waste Heat Boiler (E-211).

Komponen Panas masuk Komponen Panas keluar

SO2 2205905,1950 SO2 833545,8489

Impuritis -2589,1063 Impuritis 256,2357

O2 1084766,1849 O2 400487,5826

N2 3214096,4986

N2 8580199,1562

Q terserap 7419895,2640

Total 11868281,4298 Total 11868281,4298

5. Converter Bed Stage I (R-220).

Komponen Panas masuk Komponen Panas keluar

O2 400487,5826 O2 363826,1478

N2 3214096,4986 N2 4483535,3475

SO2 833545,8489 SO2 1164764,6231

SO3 1152200,7302

Hf SO3 7705627,7534

Q terserap 4989430,8350

Neraca Panas

Teknik Kimia UPN “Veteran” Jawa Timur

IV-3

6. Heat Exchanger I (E-221).

Komponen Panas masuk Komponen Panas keluar

O2 363826,1478 O2 259366,808

N2 4483535,3475 N2 3214096,4986

SO2 1164764,6231 SO2 426775,3109

SO3 765827,9490

SO3 1152200,7302

Q terserap 2498260,2880

Total 7164326,8585 Total 7164326,8585

7. Converter Bed Stage II (R-220).

Komponen Panas masuk Komponen Panas keluar

O2 259366,8018 O2 217805,6530

N2 3214096,4989 N2 3961570,9984

SO2 426775,3109 SO2 230487,8246

SO3 765827,9490 SO3 1569614,3858

Hf SO3 4529807,1311 Q terserap 3216394,8396

Total 9195873,6914 Total 9195873,6914

8. Heat Exchanger II (E-222).

Komponen Panas masuk Komponen Panas keluar

O2 217805,6530 O2 176082,4066

N2 3961570,9984 N2 3214096,4986

SO2 230487,8246 SO2 186714,2702

SO3 1217791,9845

SO3 1569614,3858

Q terserap 1184793,7020

Total 5979478,8618 Total 5979478,8618

9. Converter Bed Stage III (R-220).

Komponen Panas masuk Komponen Panas keluar

O2 176082,4066 O2 148619,0055

N2 3214096,4986 N2 3611227,0685

SO2 186714,2702 SO2 67123,9844

SO3 1217791,9845 SO3 1676447,1486

Hf SO3 2406429,1456 Q terserap 1697697,0984

Total 7201114,3053 Total 7201114,3053

10.Economizer I (E-223).

Komponen Panas masuk Komponen Panas keluar

O2 148619,0055 O2 48632,6316

N2 3611227,0685 N2 1202168,7721

SO2 67123,9844 SO2 21999,1766

SO3 480605,8389

SO3 1676447,1486

Q terserap 3750010,7878

Total 5503417,2070 Total 5503417,2070

11.Absorber I (D-230).

Komponen Panas masuk Komponen Panas keluar

O2 48538,5675 O2 16957,1088

N2 1202168,7721 N2 422912,3903

SO2 21999,1766 SO2 7651,0782

SO3 480605,8389 SO3 16,0452

H2O 100560,7938

Hf H2SO4 31516360,1081 HfSol.H2SO4 32922696,6346

Neraca Panas

Teknik Kimia UPN “Veteran” Jawa Timur

IV-5

12.Heat Exchanger III (E-224).

Komponen Panas masuk Komponen Panas keluar

O2 16957,1088 O2 132011,0900

N2 422912,3903 N2 3214096,4986

SO2 7651,0782 SO2 59681,9095

SO3 16,0452

Q terserap 2958398,5713 SO3 145,6956

Total 3405935,1937 Total 3405935,1937

13.Converter Bed Stage IV (R-220).

Komponen Panas masuk Komponen Panas keluar

O2 132011,0900 O2 120372,3027

N2 3214096,4986 N2 3437052,1564

SO2 59681,9095 SO2 3480,4774

SO3 3965,5346 SO3 115299,8035

Hf SO3 1068963,6878 Q terserap 802513,9804

Total 4478718,7204 Total 4478718,7204

14.Economizer II (E-225).

Komponen Panas masuk Komponen Panas keluar

O2 120372,3027 O2 41420,5065

N2 3437052,1564 N2 1202168,7721

SO2 3480,4774 SO2 1198,9551

SO3 35093,2713

SO3 115299,8035

Q terserap 2396323,2350

Total 3676204,7400 Total 3676204,7400

15.Absorber II (D-240).

Komponen Panas masuk Komponen Panas keluar

O2 41420,5065 O2 9156,9021

N2 1202168,7721 N2 268678,5035

SO2 1198,9551 SO2 264,1826

SO3 35093,2713 SO3 7363,8961

H2O 7342,831

Hf H2SO4 2301287,4292

HfSol.H2SO4 3303048,2804

Total 3588511,7647 Total 3588511,7647

16.Mixer (M-310).

Komponen Panas masuk Komponen Panas keluar

HfSol.H2SO4 35953259,9893 H2O 176,9052 HfDil.H2SO4 59842,3500

HfSol.H2SO4 36013279,2445

Spesifikasi Peralatan

Teknik Kimia UPN “Veteran” Jawa Timur

V-1

BAB V

SPESIFIKASI ALAT

1. Sulphur Storage (F-111).

Spesifikasi :

Fungsi : menyimpan bahan baku sulphur selama 30 hari Type : bangunan berkerangka besi, berdinding dan lantai semen

Kapasitas = 154393,9803 cuft

Panjang = 99,0158 ft = 30,177 m

Lebar = 49,5079 ft = 15,084 m

Tinggi = 39,3696 ft = 12,000 m

Bahan Kontruksi = besi dan semen

Jumlah = 1 buah

2. Belt Conveyor (J-112).

Spesifikasi :

Fungsi : mengangkut sulphur dari sulphur storage ke bucket elevator Type : troughed belt on 45o idlers with rolls equal length

Ukuran lump maksimum = 51 mm

Kapasitas = 6,4197 ton

Bahan = karet

Panjang = 10 m

Kemiringan = 10o

Lebar belt = 35 cm

Kecepatan belt = 6,1147 m/min

Power motor = 3,3656 Hp

Jumlah = 1 buah

3. Bucket Elevator (J-113).

Spesifikasi :

Fungsi : mengangkut sulphur dari belt conveyor ke hopper Type : spaced buckets centrifugal discharge elevator

Kapasitas = 6,4197 ton/jam

Bahan kontruksi = carbon steel SA 135 grade A

Ukuran bucket = (6 x 4 x 4 1/4) in

Bucket spacing = 12 in

Tinggi elevator = 25 ft = 7,6201 m

Kecepatan bucket = 490,6802 ft/min = 149,5612 m/min

Power motor = 1,8482 Hp

Jumlah = 1 buah

4. Hopper (F-114).

Spesifikasi :

Spesifikasi Peralatan

Teknik Kimia UPN “Veteran” Jawa Timur

V-1

Kapasitas = 268,0451 cuft

Diameter = 4,0875 ft

Tinggi = 20,4374 ft

Tebal shell = 3/16 in

Tebel tutup atas = 3/16 in

Tebal tutup bawah = 3/16 in

Bahan kontruksi = carbon steel SA-283 grade C

Jumlah = 1 buah

5. Sulphur Melter (M-110).

Spesifikasi :

Fungsi : mencairkan sulphur padat menjadi sulphur cair Type : silinder tegak dengan tutup atas dan tutup bawah standart dishead dilengkapi

coil pemanas.

Kapasitas = 103,8601 cuft

Tinggi = 9,3637 ft

Diameter = 4,3567 ft

Tebal shell = 3/16 in

Tebal tutup atas = 1/4 in

Tebal tutup bawah = 1/4 in

Bahan kontruksi = Stainless steel 316

Diameter pengaduk = 1,4522 ft

Kec. putaran = 90 rpm

Power motor = 2 hp

Diameter coil = 1,5 ft

Jumlah lilitan = 20 lilitan

Jumlah = 1 buah

6. Pompa sulphur (L-115).

Spesifikasi :

Fungsi : Memompa sulphur cair ke sulphur burner

Type : Rotary pump (Chemical series)

Rate volumetrik = 1,5389 ft3/min

Power pompa = 0,3299 Hp

Power motor = 1 Hp

Bahan = Stainless steel 316

Jumlah = 1 buah

7. Filter (H-121).

Spesifikasi :

Fungsi : menyaring debu – debu yang terikut udara

Type : dry throwaway filter

Kapasitas = 19982,6681 cuft/min

Ukuran filter = 24 x 24 in

Bahan filter = Fiber glass

Spesifikasi Peralatan

Teknik Kimia UPN “Veteran” Jawa Timur

V-1

8. Blower (G-122).

Spesifikasi :

Fungsi : untuk menghisap dan menekan udara luar menuju ke drying tower

Type : centrifugal blower

Kapasitas = 1359,3652 cuft/min

Power motor = 27 hp

Bahan kontruksi = Carbon steel

Jumlah = 1 buah

9. Drying Tower (D-120).

Spesifikasi :

Fungsi : Menyerap air dalam udara untuk menghasilkan udara kering

Type : Packed Tower

Diameter = 3,4008 m

Tinggi = 10,8743 m

Tebal shell = 1/4 in

Tebal tutup atas = 1/2 in

Tebal tutup bawah = 1/2 in

Jenis packing = Pall rings (bahan plastik)

Ukuran packing = 50 mm

10. Pompa asam sulfat (L-123).

Spesifikasi :

Fungsi : Memompa asam sulfat dari drying tower ke mixer Type : Centrifugal Pump (Chemical series)

Rate volumetrik = 5,4029 ft3/min

Power pompa = 1,0255 Hp

Power motor = 2 Hp

Bahan = Stainless steel 316

Jumlah = 1 buah

11. Sulphur Burner (Q-210).

Spesifikasi :

Fungsi : Mereaksikan ulphur dengan oksigen membentuk gas SO2

Type : Cylindrical burner

Kapasitas = 181,3069 cuft

Tinggi = 17,9402 ft

Diameter = 3,5880 ft

Tebal shell = 3/16 in

Tebal tutup kiri = 1/4 in

Tebal tutup kanan = 1/4 in

Bahan kontruksi = carbon steel SA-283 grade C

Spesifikasi Peralatan

Teknik Kimia UPN “Veteran” Jawa Timur

V-1

12. Waste heat boiler (E-211).

Spesifikasi :

Fungsi : untuk menurunkan suhu gas SO2 dari sulfur burner dari suhu 1050 oC Type : 1 – 2 Shell and Tube (Fixed Tube) Kettle Reboiler

Kapasitas = 3263079,9800 cuft

Jumlah tube = 376

Bahan: = carbon steel

Jumlah = 1 buah

13. Hot gas filter (H-212).

Spesifikasi :

Fungsi : menyaring debu – debu yang terikut gas

Type : dry throwaway filter

Kapasitas = 45296,643 cuft/min

Ukuran filter = 24 x 24 in

Bahan filter = Fiber glass

Jumlah = 45 filter

14. Blower (G-213).

Spesifikasi :

Fungsi : untuk menghisap dan menekan udara luar menuju ke drying tower

Type : centrifugal blower

Kapasitas = 3079,3932 cuft/min

Power motor = 141 hp

Bahan kontruksi = carbon steel

Jumlah = 1 buah

15. Konverter (R-220).

Fungsi : Mengkonversi gas SO2 menjadi SO3 dengan bantuan katalis V2O5

Type : Fix bed catalytic reaktor

Lihat di perancangan alat utama.

16. Heat Exchanger I (E-221).

Spesifikasi :

Fungsi : untuk menurunkan suhu dari suhu 582 oC ke 430 oC

Type : 1 - 2 Heat Exchanger

OD = 1 in, 1 1/4 in triangular pitch

a = 0,546 in2

L = 12 ft

PT = 1,25 in

a" = 0,2618

ID = 0,834 in ft2/ft (Kern, tabel 10 hal 843)

17. Heat Exchanger II (E-222).

Spesifikasi Peralatan

Teknik Kimia UPN “Veteran” Jawa Timur

V-1

Fungsi : untuk menurunkan suhu dari suhu 520 oC ke 430 oC

Type : 1 - 2 Heat Exchanger

OD = 1 in, 1 1/4 in triangular pitch

a = 0,546 in2

L = 12 ft

PT = 1,25 in

a" = 0,2618

ID = 0,834 in ft2/ft (Kern, tabel 10 hal 843)

18. Economizer I (E-223).

Spesifikasi :

Fungsi : untuk menurunkan suhu dari suhu 478 oC ke 180 oC

Type : 1 - 2 Heat Exchanger

OD = 1 in, 1 1/4 in triangular pitch

a = 0,546 in2

L = 12 ft

PT = 1,25 in

a" = 0,2618

ID = 0,834 in ft2/ft (Kern, tabel 10 hal 843)

19. Heat Exchanger (E-224).

Spesifikasi :

Fungsi : untuk menaikkan suhu dari suhu 80 oC ke 430 oC

Type : 1 - 2 Heat Exchanger

OD = 1 in, 1 1/4 in triangular pitch

a = 0,546 in2

L = 12 ft

PT = 1,25 in

a" = 0,2618

ID = 0,834 in ft2/ft (Kern, tabel 10 hal 843)

20. Economizer II (E-225).

Spesifikasi :

Fungsi : untuk menurunkan suhu dari suhu 457 oC ke 180 oC.

Type : 1 - 2 Heat Exchanger

OD = 1 in, 1 1/4 in triangular pitch

a = 0,546 in2

L = 12 ft

PT = 1,25 in

a" = 0,2618

ID = 0,834 in ft2/ft (Kern, tabel 10 hal 843)

21. Absorber I (D-230).

Spesifikasi :

Fungsi : Mengabsorbsi gas SO3 dengan air menjadi asam sulfat.

Spesifikasi Peralatan

Teknik Kimia UPN “Veteran” Jawa Timur

V-1

Diameter = 2,4823 m

Tinggi = 8,7124 m

Tebal shell = 5/16 in

Tebal tutup atas = 3/8 in

Tebal tutup bawah = 3/8 in

Jenis packing = Rasching ring (keramik)

Ukuran packing = 50 mm

22. Pompa asam sulfat (L-231).

Spesifikasi :

Fungsi : Memompa asam sulfat dari absorber I ke drying tower Type : Centrifugal pump (Chemical series)

Rate volumetrik = 4,9888 ft3/min

Power pompa = 0,9360 Hp

Power motor = 2 Hp

Bahan = Stainless steel 316

Jumlah = 1 buah

23. Absorber II (D-240).

Spesifikasi :

Fungsi : Mengabsorbsi gas SO3 dengan air menjadi asam sulfat.

Type : Packed Tower

Diameter = 2,3475 m

Tinggi = 6,9306 m

Tebal shell = 1/4 in

Tebal tutup atas = 3/8 in

Tebal tutup bawah = 3/8 in

Jenis packing = Rasching ring (keramik)

Ukuran packing = 50 mm

24. Pompa asam sulfat (L-241).

Spesifikasi :

Fungsi : Memompa asam sulfat dari absorber II ke drying tower Type : Centrifugal pump (Chemical series)

Rate volumetrik = 0,3661 ft3/min

Power pompa = 0,0680 Hp

Power motor = 1 Hp

Bahan = Stainless steel 316

Jumlah = 1 buah

25. Stack (A-242).

Fungsi : melepas gas ke atmosfer

Type : Vertical cylinder pipe

Spesifikasi :

Fungsi : melepas gas ke atmosfer

Spesifikasi Peralatan

Teknik Kimia UPN “Veteran” Jawa Timur

V-1

Tinggi = 15 m

Diameter = 1 m

Bahan = carbon steel

26. Mixer (M-310).

Spesifikasi :

Fungsi : untuk mengencerkan H2SO4 98,21% menjadi H2SO4 98% Type : silinder dengan tutup atas dan tutup bawah standart dished

dilengkapi pengaduk.

Kapasitas = 327,4102 cuft

Tinggi = 13,6873 ft

Diameter = 6,3880 ft

Tebal shell = 1/4 in

Tebal tutup atas = 5/16 in

Tebal tutup bawah = 5/16 in

Bahan kontruksi = carbon steel SA-283 grade C

Diameter pengaduk = 2,1293 ft

Kec. putaran = 225 rpm

Power motor = 115 hp

Jumlah = 1 buah

27. Pompa asam sulfat (L-311).

Spesifikasi :

Fungsi : Memompa asam sulfat dari mixer ke tangki produk

Type : Centrifugal

Rate volumetrik = 5,4568 ft3/min

Power pompa = 1,0272 Hp

Power motor = 2 Hp

Bahan = Carbon steel

Jumlah = 1 buah

28. Produk tank (F-320).

Spesifikasi :

Fungsi : untuk mengencerkan H2SO4 98,21% menjadi H2SO4 98% Type : silinder dengan tutup atas dan tutup bawah standart dished

dilengkapi pengaduk.

Kapasitas = 409,2627 cuft

Tinggi = 84,0104 ft

Diameter = 16,3608 ft

Tebal shell = 9/16 in

Tebal tutup atas = 7/8 in

Tebal tutup bawah = 7/8 in

Bahan kontruksi = Stainless steel 316

Jumlah = 4 buah

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-1

BAB VI

PERANCANGAN ALAT UTAMA

Nama alat : Converter Bed

Fungsi : Mereaksikan Gas SO2 dan O2 menjadi gas SO3

Type : Reaktor Fixed Bed

Reaksi : SO2 + 1/2 O2 SO3

Komposisi feed masuk : SO2 = 12%

O2 = 8,59%

N2 = 79,00%

Menentukan ukuran pipa pemasukan/pengeluaran : Pipa pemasukan gas pada stage I :

TG masuk = 430 oC = 806 oF

PG masuk = 1,2 atm = 17,64 psi

Komposisi gas masuk :

Komponen Kg/J BM Kmol/j

Fraksi mol

(X) BM . X

O2 3704,531 32 115,7666 0,0859 2,7494

N2 30017,042 28,2 1064,4341 0,7900 22,2780

SO2 10709,823 64,06 167,1842 0,1241 7,9486

Total 1347,3849 1,0000 32,9760

460) + T ( 1545

BM x ) 144 x P (

=

460) + 806 ( 1545

32,9760 x

) 144 x 17,64 (

= 0,0428 lb/ft3

= 0,6860 kg/m3

Kecepatan aliran gas :

G = 1347,3849 x 32,9760 = 44431,395 kg/jam

Kecepatan volumetrik gas :

Q = G

G =

0,6860 44431,395

= 64771,8261 m3/jam = 635,4116 ft3/dt

dari Peter ed. 4 pers. 15 hal 496 :

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-3

Kecepatan aliran gas = A qf = 4 ) (47,267/12 635,411

2 = 10,2385 ft/dt

A = 62,0608 in2

dari Kern, tabel 11 dipilih pipa : nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Pipa pengeluaran gas pada stage I :

TG masuk = 585 oC = 1079,6 oF

PG masuk = 1,2 atm = 17,64 psi

Komposisi gas keluar :

Komponen Kg/J BM Kmol/j

Fraksi mol

(X) BM . X

O2 2399,1564 32 74,9736 0,0574 1,8362

N2 30017,042 28,2 1064,4341 0,8147 22,9735

SO2 5483,4292 64,06 85,5983 0,0655 4,1967

SO3 6531,768 80,06 81,5859 0,0624 4,9991

Total 1306,5920 1,0000 34,0056

460) + T ( 1545 BM x ) 144 x P ( = 460) + 1079,6 ( 1545 34,0056 x ) 144 x 17,64 (

= 0,0363 lb/ft3

= 0,5817 kg/m3

Kecepatan aliran gas :

G = 1347,3849 x 32,9760 = 44431,395 kg/jam

Kecepatan volumetrik gas :

Q = G

G =

0,5871 44431,395

= 76385,0976 m3/jam = 749,3378 ft3/dt

dari Peter ed. 4 pers. 15 hal 496 :

Di optimum = 3.9 (Q)0,45 x ρ0.13 = 3.9 (749,3378)0,45 x 0,03630.13 = 49,8287 in

Kecepatan aliran gas = A qf

=

4 2) (49,8287/1

749,3378

2 = 10,8648 ft/dt

A = 68,9693 in2

dari Kern, tabel 11 dipilih pipa : nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Pipa pemasukan gas pada stage II :

TG masuk = 430 oC = 806 oF

PG masuk = 1,2 atm = 17,64 psi

Komposisi gas masuk stage II = Komposisi gas keluar stage I

460) + T ( 1545

BM x ) 144 x P (

=

460) + 806 ( 1545

34,0056 x

) 144 x 17,64 (

= 0,0442 lb/ft3

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-5

Kecepatan aliran gas :

G = 1306,5920 x 34,0056 = 44431,395 kg/jam

Kecepatan volumetrik gas :

Q = G

G =

0,7074 44431,395

= 62810,8168 m3/jam = 616,1741 ft3/dt

dari Peter ed. 4 pers. 15 hal 496 :

Di optimum = 3.9 (Q)0,45 x ρ0.13 = 3.9 (616,1741)0,45 x 0,04420.13 = 46,8045 in

Kecepatan aliran gas = A qf

=

4 2) (46,8045/1

616,1741

2 = 10,1258 ft/dt

A = 60,8518 in2

dari Kern, tabel 11 dipilih pipa : nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Pipa pengeluaran gas pada stage II :

TG masuk = 520 oC = 968 oF

PG masuk = 1,2 atm = 17,64 psi

Komposisi gas keluar :

Komponen Kg/J BM Kmol/j Fraksi mol

(X) BM . X

O2 1628,7714 32 50,8991 0,0397 1,2700

N2 30017,042 28,2 1064,4341 0,8300 23,4048

SO2 2399,0003 64,06 37,449271 0,0292 1,8705

SO3 10386,582 80,06 129,7350 0,1012 8,0986

Total 1282,5175 1,0000 34,6439

460) + T ( 1545

BM x ) 144 x P (

=

460) + 968 1545(

34,6439 x

) 144 x 17,64 (

= 0,0399 lb/ft3

= 0,6389 kg/m3

Kecepatan aliran gas :

G = 1282,5175x 34,6439 = 44431,395 kg/jam

Kecepatan volumetrik gas :

Q = G

G =

0,6389 44431,395

= 69542,8105 m3/jam = 682,2150 ft3/dt

dari Peter ed. 4 pers. 15 hal 496 :

Di optimum = 3.9 (Q)0,45 x ρ0.13 = 3.9 (682,2150)0,45 x 0,03990.13 = 48,3545 in

Kecepatan aliran gas = A qf

=

4 2) (48,3545/1

682,2150

2 = 10,5039 ft/dt

A = 64,9489 in2

dari Kern, tabel 11 dipilih pipa : nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Pipa pemasukan gas pada stage III :

TG masuk = 430 oC = 806 oF

PG masuk = 1,2 atm = 17,64 psi

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-7

dari Kern, tabel 11 dipilih pipa : nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Pipa pengeluaran gas pada stage II :

TG masuk = 578 oC = 892,4 oF

PG masuk = 1,2 atm = 17,64 psi

Komposisi gas keluar :

Komponen Kg/J BM Kmol/j

Fraksi mol

(X) BM . X

O2 1221,1095 32 38,1597 0,0301 0,9617

N2 30017,042 28,2 1064,4341 0,8383 23,6396

SO2 766,8236 64,06 11,9704 0,0094 0,6039

SO3 12426,421 80,06 155,2138 0,1222 9,7863

Total 1269,7780 1,0000 34,9915

460) + T ( 1545

BM x ) 144 x P (

=

460) + 892,4 ( 1545

34,9915 x

) 144 x 17,64 (

= 0,0425 lb/ft3

= 0,6814 kg/m3

Kecepatan aliran gas :

G = 1269,7780x 34,9915 = 44431,395 kg/jam

Kecepatan volumetrik gas :

Q = G

G =

0,6814 44431,395

= 65206,9239 m3/jam = 639,0279 ft3/dt

dari Peter ed. 4 pers. 15 hal 496 :

Di optimum = 3.9 (Q)0,45 x ρ0.13 = 3.9 (639,0279)0,45 x 0,04250.13 = 47,3469 in

Kecepatan aliran gas = A qf

=

4 2) (47,3469/1

639,0279

2 = 10,2622 ft/dt

A = 62,2701 in2

dari Kern, tabel 11 dipilih pipa : nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Pipa pemasukan gas pada stage IV :

TG masuk = 430 oC = 806 oF

PG masuk = 1,2 atm = 17,64 psi

Komposisi gas masuk :

Komponen Kg/J BM Kmol/j

Fraksi mol

(X) BM . X

O2 1221,1095 32 38,1597 0,0342 1,0956

N2 30017,042 28,2 1064,4341 0,9550 26,9313

SO2 766,8236 64,06 11,9704 0,0107 0,6880

SO3 1,2426 80,06 0,0155 0,00001393 0,0011

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur VI-9 460) + T ( 1545 BM x ) 144 x P ( = 460) + 806 ( 1545 28,7160 x ) 144 x 17,64 (

= 0,0373 lb/ft3

= 0,5973 kg/m3

Kecepatan aliran gas :

G = 1114,5797x 32,9760 = 36754,404 kg/jam

Kecepatan volumetrik gas :

Q = G G = 0,5073 36754,.404

= 61529,1076 m3/jam = 603,6005 ft3/dt

dari Peter ed. 4 pers. 15 hal 496 :

Di optimum = 3.9 (Q)0,45 x ρ0.13 = 3.9 (603,6005)0,45 x 0,03730.13 = 66,5808 in

Kecepatan aliran gas = A qf = 4 2) (66,5808/1 603,6005

2 = 5,1601 ft/dt

A = 123,1391 in2

dari Kern, tabel 11 dipilih pipa : nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Pipa pengeluaran gas pada stage IV :

TG masuk = 457 oC = 854,6 oF

PG masuk = 1,2 atm = 17,64 psi

Komposisi gas masuk :

Komponen Kg/J BM Kmol/j

Fraksi mol

(X) BM . X

O2 1040,1095 64 16,2517 0,0168 1,0755

N2 30017,042 32 938,0326 0,9699 31,0376

SO2 41,7919 28 1,4925679 0,0015 0,0432

SO3 907,3632 80 11,3420 0,0117 0,9382

Total 967,1189 1,0000 33,0945

460) + T ( 1545 BM x ) 144 x P ( = 460) + 854,6 ( 1545 33,0945 x ) 144 x 17,64 (

= 0,0414 lb/ft3

= 0,6630 kg/m3

Kecepatan aliran gas :

G = 967,1189x 33,0945 = 32006,306 kg/jam

Kecepatan volumetrik gas :

Q = G G = 0,6630 32006,306

= 48276,3283 m3/jam = 473,5908 ft3/dt

dari Peter ed. 4 pers. 15 hal 496 :

Di optimum = 3.9 (Q)0,45 x ρ0.13 = 3.9 (473,5908)0,45 x 0,04140.13 = 41,2280 in

Kecepatan aliran gas = A qf = 4 2) (41,2280/1 473,5908

2 = 10,0305 ft/dt

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-11

dari Kern, tabel 11 dipilih pipa : nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Menentukan diameter Nozzle :

Ukuran nozlle inlet gas = pipa pemasukan gas pada stage I

nominal pipa = 10,00 in

OD = 10,75 in

ID = 10,02 in

Sch = 40,00

Dari B and Y app F hal 349 didapat :

Size of nozzle = 10

OD of pipe = 10,75

minimum pipe wall thickness = n = 1/2

diameter of hole in reinforcing plate = L = 24,5

width of reinforcing plate = w = 30 1/8

distance shell to flange face inside = k = 8

distance shell to flange face outside = j = 10

distance from bottom of tank center of nozzle :

rangular type = 15

low type = 12 1/2

Dari B & Y fig.12.2 hal 221 didapat :

Flange Ukuran ring

Out side diameter 8 10 12

Of flange thickness of A 13 ½ 16 19

Flange minimum T 1 1/8 1

3/16

. 1 ¼

Out side diameter of raised face R 10 5/8. 12 ¾ 15

Diameter of hub at based E 9

11/16

. 12 14 3/8.

Diameter of hub at point of wellding K 8,63 10,75 12,75

Length through hub L 4 4 4 ½

Inside diameter of standard wall pipe B 7,98 10,02 12,00

Menentukan tebal katalis Stage I :

Tg masuk = 430 oC = 703,15 K

Dari Hill, Reaktor Design pers . M hal 513 didapat :

T =

fo) -(f 0,0204 1

fo) -(f 251,9 To

Dimana :

f : konversi yang terjadi

kondisi masuk converter = fo = 0

konversi pada stage I = f = 48,08%

T =

fo) -(f 0,0204 1

fo) -(f 251,9 To

= 1 0,0204(48,08%)

(48,08%) 251,9

703,5

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-13

β = (100 - 4f)

4.38.1010 (1-f)0.5 (13-4f) - 1.9 . 105 f(13-4f)0.5

(100-4f)0.5 e31000/1.987T (1-f)0.5 e53000/1.987T

untuk f = 0 didapat β = 0,1426

untuk f = 0,488 didapat β = 3,4214

Z = Z2 - Z1 =

2

0,488 3,4214)

(0,1426

= 0,8696 ft

Stage II :

Tg masuk = 430 oC = 703,15 K

Konversi pada stage II = f-fo = 28,80%

Dimana fo = 48,08% Sehingga f = 77,60%

Dari Hill, Reaktor Design pers . M hal 513 didapat :

T =

fo) -(f 0,0204 1

fo) -(f 251,9 To

= 1 0,0204(28,80%)

(28,80%) 251,9

703,5

= 771,1664 K

Untuk f = 0,776 didapat β = 0,7418

Z = Z2 - Z1 =

2

0,776 3,4214)

(0,7418

= 1,6153 ft

Z2 = 1,6153 + 0,8696 = 2,4849 ft

Stage III :

Tg masuk = 485,3 oC = 758,45 K

Konversi pada stage II = f-fo = 15,24%

Dimana fo = 77,60% Sehingga f = 92,84%

Dari Hill, Reaktor Design pers . M hal 513 didapat :

T =

fo) -(f 0,0204 1

fo) -(f 251,9 To

= 1 0,0204(15,24%)

(15,24%) 251,9

758,45

= 794,3699 K

Untuk f = 0,9284 didapat β = 1,5321

Z = Z2 - Z1 =

2

0,9284 0,7418)

(1,5321

= 1,0555 ft

Z2 = 1,0555 + 2,4849 = 3,5405 ft

Stage IV :

Tg masuk = 430 oC = 703,15 K

Konversi pada stage II = f-fo = 6,77%

Dimana fo = 92,84% Sehingga f = 99,61%

Dari Hill, Reaktor Design pers . M hal 513 didapat :

T =

fo) -(f 0,0204 1

fo) -(f 251,9 To

= 1 0,0204(6,77%)

(6,77%) 251,9

703,15

= 719,2103 K

Untuk f = 0,9961 didapat β = 0,3455

Z = Z2 - Z1 =

2

0,9261 1,5321)

(0,3455

= 0,94 ft

Z2 = 0,94 + 3,5405 = 4,4805 ft

Total tebal katalis = Total Z2

= 0,8696 + 2,4849 + 3,5405 + 4,4805

= 11,3707

Perhitungan diameter shell :

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-15

Dimana :

Volume gas =

0,6860 44431,395

= 64771,826 m3

dari Ulrich, tabel 4-22 ditetapkan harga friction void volume ( porositas) = 0,7

maka untuk loose packing of sphere volume fluid friction :

V = 0,7 x 64771,826 = 45340,278 m3

volume reaktor tanpa katalis :

V = 45340,278 + 64771,826 = 110112,1044 m3

= 3888719,0779 ft3

Jumlah produk yang keluar =

0,6814 44431,395

= 65206,924 m3 = 2302847,7 ft3

Waktu tinggal (t) =

40 2302847,72

79 3888719,07

= 1,6887 ≈ 1,7 dt

diameter shell :

1836,3396 = ¼ x π x D2 x H

1836,3396 = ¼ x π x D2 x 11,3707

D = 14,343 ≈ 15 ft

Menentukan penyangga katalisator :

Supaya katalis bisa berada didalam converter pada tiap stage, diperlukan

penyangga dengan bagian bawah yang berlubang-lubang sebagai tempat aliran gas

setelah melewati katalis pada tiap stage.

Penyangga yang dipakai :

dari B & Y hal 131 didapat :

bahan : SA 357 (low alloy steel 5 Cr-1/2 Mo)

bentuk : perforated plate

th = d (3/16)(P/t)

dimana : th = tebal penyangga katalis (in)

d = diameter

P = bahan yang harus ditahan penyangga (lb/in2)

F = tegangan max yang di ijinkan (psi)

Untuk Stage I

Tebal katalis = 0,8696 ft

Over design = 20%

= 1,2 x 0,8696 ft = 1,0435 ft

Diameter tumpukan katalis = 15 ft = 180 in

Berat katalis = ¼ x π x Ds2 x H x 112,8

= ¼ x π x 152 x 1,0435 x 112,8

= 20790,745 lb

Luas perforated plate = ¼ x π x Ds2 = ¼ x π x 152 = 176,625 ft

Beban yang ditahan =

144 1 176,625 20790,745

= 0,8174 lb/in2

dari B & Y tabel 31.1 hal 251 didapat :

Tegangan max yang diijinkan (F) pada t 1079,6 oF = 3300 lb/in2

Tebal penyangga (th) = d (3/16)(P/F) = 120 (3/16)(0,8174/3300)

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-17

Untuk Stage II

Tebal katalis = 2,4849 ft

Over design = 20%

= 1,2 x 2,4849 ft = 2,9818 ft

Diameter tumpukan katalis = 15 ft = 180 in

Berat katalis = ¼ x π x Ds2 x H x 112,8

= ¼ x π x 152 x 2,9818 x 112,8

= 59409,789 lb

Luas perforated plate = ¼ x π x Ds2 = ¼ x π x 152 = 176,625 ft

Beban yang ditahan =

144 1 176,625 59409,789

= 2,3358 lb/in2

dari B & Y tabel 31.1 hal 251 didapat :

Tegangan max yang diijinkan (F) pada t 968 oF = 7300 lb/in2

Tebal penyangga (th) = d (3/16)(P/F) = 120 (3/16)(2,3358/7300)

=

0,9295 in

Untuk Stage III

Tebal katalis = 3,5405 ft

Over design = 20%

= 1,2 x 3,5405 ft = 4,2486 ft

Diameter tumpukan katalis = 15 ft = 180 in

Berat katalis = ¼ x π x Ds2 x H x 112,8

= ¼ x π x 152 x 4,2486 x 112,8

= 84645,702 lb

Luas perforated plate = ¼ x π x Ds2 = ¼ x π x 152 = 176,625 ft

Beban yang ditahan =

144 1 176,625 84645,702

= 3,3281 lb/in2

dari B & Y tabel 31.1 hal 251 didapat :

Tegangan max yang diijinkan (F) pada t 892,40 oF = 11500 lb/in2

Tebal penyangga (th) = d (3/16)(P/F) = 120 (3/16)(3,3281/11500)

=

0,8840 in

Untuk Stage IV

Tebal katalis = 4,4756 ft

Over design = 20%

= 1,2 x 4,4756 ft = 5,3707 ft

Diameter tumpukan katalis = 15 ft = 180 in

Berat katalis = ¼ x π x Ds2 x H x 112,8

= ¼ x π x 152 x 5,3707 x 112,8

= 107002,96 lb

Luas perforated plate = ¼ x π x Ds2 = ¼ x π x 152 = 176,625 ft

Beban yang ditahan =

144 1 176,625 107002,96

= 4,2071 lb/in2

dari B & Y tabel 31.1 hal 251 didapat :

Tegangan max yang diijinkan (F) pada t 854,60 oF = 12400 lb/in2

Tebal penyangga (th) = d (3/16)(P/F) = 120 (3/16)(4,2071/12400)

Perancangan Alat Utama

Teknik Kimia UPN “Veteran” Jawa Timur

VI-19

Menentukan tebal dinding converter :

P operasi = 1,2 atm = 17,64 psi