LOG CORE KAYU KARET

(Hevea brasiliensis (Willd.Ex A.Juss.) Mull. Arg.)

SUKMA SURYA KUSUMAH

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Pengembangan Papan Komposit Ramah Lingkungan dari Bambu, Finir dan Log Core Kayu Karet (Hevea brasiliensis (Willd.Ex A.Juss.) Mull. Arg.) adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak ditebitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Agustus 2009

Sukma Surya Kusumah

SUKMA SURYA KUSUMAH. Development of Environmentally friendly Composite Board Made From Bamboo, Veneer and Log Core of Rubber Wood (Hevea brasiliensis (Willd. Ex A. Juss.) Mull. Arg.). Under the direction of MUH. YUSRAM MASSIJAYA dan BAMBANG SUBIYANTO.

Decreasing of wood raw material supply for wood industry encourages stakeholders in Indonesia in finding wood utilization efficiency and other lignocelluloses substitution. The objective of this research was to develop an environmentally friendly composite board made from bamboo veneer, rubber wood veneer, and log core waste of rubber wood. There were 2 phases in this research. First phase was determine of veneer and log core strip form optimum in composite board productions. The bamboo veneer made from slices of betung, andong, and tali bamboo species. Strip form of log core was square and silindric forms. Arrangement of log core strip was zigzag in design. Second phase was determine of log core strip thickness and arranging design optimum in composite board productions. Thicknesses of log core strip were 1,2 cm, 1,8 cm and 2,4 cm. Arrangements of log core strip in second phase were type A and type B design. Composite boards were constructed from seven layers. 280 g/cm2 of Water Based Polymer Isocyanate (polyurethane) was used as adhesive in composite board productions. The research results in first phase show that the composite board made of andong bamboo veneer, square strip of log core, type B strip in design and 1,8 cm thickness of log core strip performed better quality compared to those of other composite boards. The above type of composite boards fulfill Japanese Agricultural Standard (JAS) No. 1516, 2003 for structural plywood, but not fulfill Cina Standard GB/T 19536 2004 plywood for container flooring. These composite boards were suitable for structural utilization and classified as environmentally friendly composite board.

RINGKASAN

SUKMA SURYA KUSUMAH. Pengembangan Papan Komposit Ramah Lingkungan dari Bambu, Finir dan Log Core Kayu Karet (Hevea brasiliensis

(Willd.Ex A.Juss.) Mull. Arg.). Dibimbing oleh MUH. YUSRAM MASSIJAYA dan BAMBANG SUBIYANTO.

Limbah kayu sisa proses pengupasan kayu bulat menjadi finir yang biasa disebut log core belum dimanfaatkan secara maksimal. Oleh karena itu, diversifikasi produk dari log core dan bahan berlignoselulosa lainnya seperti bambu menjadi produk komposit yang berkualitas tinggi dan ramah lingkungan sangat penting sehingga diharapkan dapat meningkatkan nilai jual dari limbah kayu tersebut.

Penelitian ini bertujuan untuk menemukan teknik pembuatan papan komposit ramah lingkungan dari bambu, finir dan log core kayu karet dengan menentukan konstruksi, pola penyusunan dan ketebalan strip log core, serta jenis pelapis yang optimum.

Papan komposit contoh yang dibuat adalah papan komposit berdimensi 50 cm x 50 cm x 3 cm dengan bahan baku kombinasi antara bambu, finir dan limbah kayu (log core). Sebagai pembanding, dibuat papan komposit kontrol dari limbah kayu dan finir, papan komposit dari bambu dan finir, papan komposit dari finir, serta papan komposit dari bambu. Perekat yang digunakan adalah perekat

polyurethane (PU) dengan berat labur 280 g/m2, dengan tekanan kempa dingin sebesar 5 kgf/cm2 selama 60 menit. Tahapan pembuatan papan komposit terbagi menjadi dua tahapan, yaitu: 1) penentuan konstruksi strip log core (kotak dan bulat) dan jenis pelapis yang optimum (bambu andong, bambu betung, bambu tali dan finir kayu karet); 2) penentuan pola penyusunan (pola penyusunan tipe A (susunan strip disusun dari strip kotak berdimensi sama (2,5 cm x 2,5 cm x 2,5 cm)) dan pola penyusunan tipe B (susunan strip disusun dari strip kotak yang berdimensi 2,5 cm x 2,5 cm x 2,5 cm dan dikombinasikan dengan balok panjang berdimensi 2,5 cm x 2,5 cm x 50 cm dari log core kayu karet)) dan tebal strip log core kayu karet (1,2 cm, 1,8 cm, dan 2,4 cm) pada bagian inti papan.

Berdasarkan hasil pengujian papan komposit dari bambu, finir dan log core

kayu karet diperoleh hasil sebagai berikut: 1) Papan komposit dengan konstruksi strip log core kotak memiliki nilai delaminasi, kekerasan, keteguhan tekan, MOR, dan MOE lebih baik daripada papan komposit dengan strip log core bulat; 2) Pelapis bambu andong dan tali pada papan komposit dengan strip log core

memiliki nilai delaminasi lebih baik daripada papan komposit dengan strip log core yang dilapisi oleh pelapis lainnya; 3) Papan komposit dengan strip log core

1516 2003, JAS for structural plywood. Keteguhan tekan searah tebal papan komposit pada kedua konstruksi strip, jenis pelapis, pola penyusunan dan ketebalan strip relatif sama. Sedangkan berdasarkan standar Cina GB/T 19536 2004 tentang plywood for container flooring, papan komposit yang dihasilkan tidak memenuhi nilai kadar air, MOR (sejajar dan tegak lurus serat), serta MOE (sejajar serat) yang dipersyaratkan oleh standar Cina tersebut.

Berdasarkan hasil penelitian tersebut,teknik yang tepat untuk menghasilkan papan komposit yang ramah lingkungan dan berkualitas tinggi adalah dengan menggunakan bambu andong sebagai pelapis, konstruksi kotak dengan pola penyusunan strip tipe B (susunan strip disusun dari strip kotak yang berdimensi 2,5 cm x 2,5 cm x 2,5 cm dan dikombinasikan dengan balok panjang berdimensi 2,5 cm x 2,5 cm x 50 cm dari log core kayu karet) serta ketebalan strip log core

© Hak Cipta milik IPB, tahun 2009 Hak Cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber:

a.Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b.Pengutipan tidak merugikan kepentingan yang wajar IPB.

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya

LOG CORE KAYU KARET

(Hevea brasiliensis (Willd.Ex A.Juss.) Mull. Arg.)

SUKMA SURYA KUSUMAH

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada Mayor Ilmu dan Teknologi Hasil Hutan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PENGEMBANGAN PAPAN KOMPOSIT

RAMAH LINGKUNGAN DARI BAMBU, FINIR DAN

LOG CORE KAYU KARET

(Hevea brasiliensis (Willd.Ex A.Juss.) Mull. Arg.)

SUKMA SURYA KUSUMAH

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada Mayor Ilmu dan Teknologi Hasil Hutan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Puji dan syukur penulis panjatkan kehadirat Allah SWT karena atas izin dan karunia-Nya penulis dapat menyelesaikan studi dan penulisan tesis yang berjudul “Pengembangan Papan Komposit Ramah Lingkungan dari Bambu, Finir dan Log Core Kayu Karet (Hevea brasiliensis (Willd.Ex A.Juss.) Mull. Arg.).”

Penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Orang tua dan seluruh yang telah memberikan do’a dan dukungan yang tak terhingga kepada penulis.

2. Komisi Pembimbing: Prof. Dr. Ir. Muh Yusram Massijaya, M.S. dan Prof (R). Dr. Ir. Bambang Subiyanto, M. Agr, atas arahan, bimbingan serta motivasinya dalam proses penyelesaian tesis dan Dr. Ir. Naresworo Nugroho, M.S selaku penguji luar komisi atas masukannya bagi penyempurnaan tesis.

3. Rektor IPB, Dekan Sekolah Pascasarjana IPB, Ketua Program Studi/Mayor Ilmu dan Teknologi Hasil Hutan beserta staf atas kesempatan studi dan pelayanan akademik yang diberikan bagi penulis.

4. Direktorat Jenderal Pendidikan Tinggi Departemen Pendidikan Nasional atas dukungan Beasiswa Pendidikan Pasca Sarjana (BPPS).

5. Pak Abdullah (staf Laboratorium Biokomposit Fakultas Kehutanan IPB), Nurhayati, S. Hut, rekan-rekan staf UPT. BPP. Biomaterial LIPI dan berbagai pihak yang telah memberikan bantuan dan dukungannya.

6. PT. Sumber Graha Sejahtera (SGS) yang telah memberikan bantuan bahan penelitian

Penulis menyadari keterbatasan dalam penyusunan tesis ini, karena itu saran, masukan dan kritik yang bersifat membangun sangat penulis harapkan guna penyempurnaannya. Kiranya karya ini dapat menjadi pendukung informasi ilmiah guna menunjang perkembangan ilmu dan teknologi.

Bogor, Agustus 2009

Sukma Surya Kusumah

RIWAYAT HIDUP

Penulis dilahirkan di Cianjur Jawa Barat pada tanggal 27 September 1982 dari ayah Syamsudin dan ibu Eni Rohaeni. Penulis merupakan putra kelima dari enam bersaudara.

Pendidikan strata satu (S-1) ditempuh di Departemen Teknologi Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor pada tahun 2001 dan lulus pada tahun 2005. Kesempatan untuk melanjutkan pendidikan ke jenjang strata dua (S-2) pada Mayor Ilmu dan Teknologi Hasil Hutan Sekolah Pascasarjana Institut Pertanian Bogor (SPs-IPB) diperoleh pada tahun 2007 melalui Beasiswa Pendidikan Pascasarjana (BPPS) dari Direktorat Jenderal Pendidikan Tinggi Departemen Pendidikan Nasional.

Penulis telah mempublikasikan karya ilmiah berjudul Pengembangan Papan Komposit Ramah Lingkungan dari Bambu, Finir dan Log Core Kayu Karet (Hevea brasiliensis (Wilid. Ex. A. Juss.) Mull. Arg.) pada seminar Masyarakat Peneliti Kayu Indonesia (MAPEKI) XII di Pusat Penelitian Pemukiman Bandung tanggal 23-25 Juli 2009.

Halaman

C. Hipotesis Penelitian... 2

D. Manfaat Penelitian ... 3

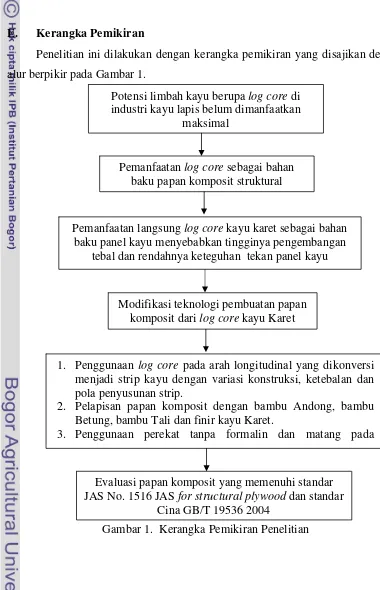

E. Kerangka Pemikiran... 3

II.

TINJAUAN PUSTAKA

A. Papan Komposit ... 4B. Perekat Polyurethane ... 7

C. Bambu ... 8

1. Risalah Bambu Betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne)) ... 11

2. Risalah Bambu Tali (Gigantochloa apus (J.A. dan J.H. Schultes) Kurz)) ... 12

3. Risalah Bambu Andong (Gigantochloa verticillata (Willd.) Munro)) ... 12

D. Limbah Kayu ... 12

E. Finir ... 14

III.

BAHAN DAN METODE

A. Tempat dan Waktu Penelitian ... 155. Pengujian Kualitas Papan Komposit ... 23

5.1. Kadar Air ... 24

5.2. Delaminasi ... 24

5.3. Keteguhan Patah/Modulus of Ruptre (MOR) ... 24

5.4. Keteguhan Lentur/Modulus of Elasticity (MOE) ... 25

5.5. Keteguhan Tekan (Compression Strength) ... 25

5.6. Kekerasan(Hardness) ... 26

10. Rancangan Percobaan dan Analisis Data ... 26

IV.

HASIL DAN PEMBAHASAN

A. Stuktur Anatomi Log Core Kayu Karet dan Bambu ... 281. Anatomi Log Core ... 28

2.Struktur Anatomi Bambu ... 28

B. Sifat Fisis dan Mekanis Bahan ... 29

C. Determinasi Konstruksi Strip Log Core dan Jenis Pelapis Optimum Papan Komposit ... 31

Halaman

1. Karakteristik Perekat Polyurethane ... 15 2. Beberapa Sifat Fisis dan Mekanis Bahan ... 30

DAFTAR GAMBAR

Halaman

1. Kerangka Pemikiran Penelitian ... 3

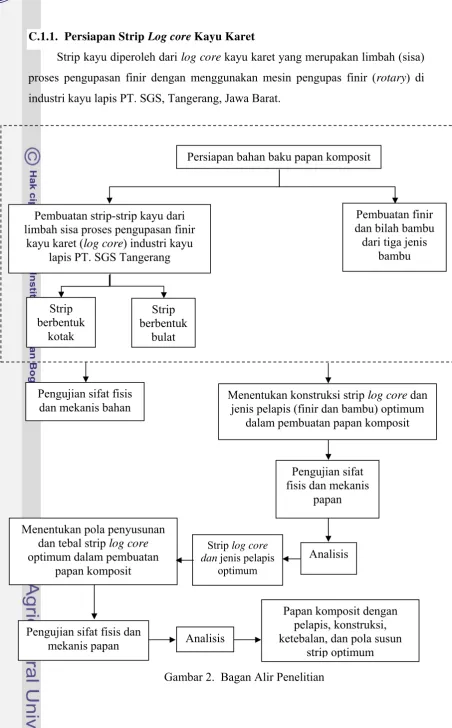

2. Bagan Alir Penelitian ... 16

3. Metode Pengukuran Sudut Kontak ... 19

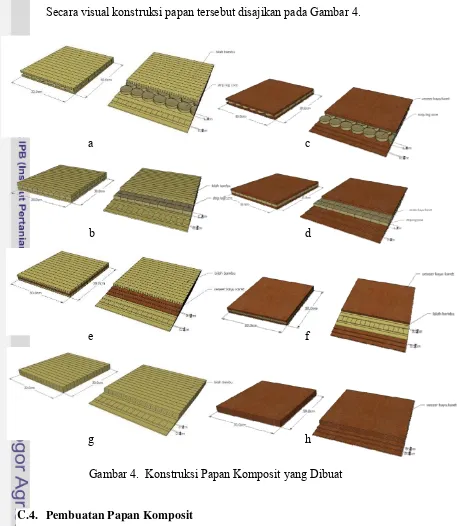

4. Konstruksi Papan Komposit yang Dibuat ... 20

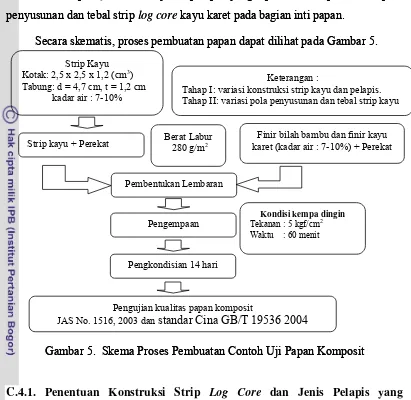

5. Skema Proses Pembuatan Contoh Uji Papan Komposit ... 21

6. Pola Penyusunan Strip Log Core ... 22

7. Pola Pemotongan Contoh Uji ... 23

8. Gambar Penampang Melintang Kayu Karet (Makroskopik) ... 28

9. Penampang Melintang Tiga Jenis Bambu ... 29

10. Sudut Kontak Perekat Polyurethane pada Keempat Bahan ... 30

11. Histogram Kadar Air Papan Komposit ... 31

12. Histogram Delaminasi Papan Komposit ... 33

13. Foto Scaning Electron Microscope (SEM) Potongan Pelapis Papan Komposit Perbesaran 350 kali ... 33

14. Histogram Kekerasan Papan Komposit ... 35

15. Histogram Keteguhan Patah (MOR) Sejajar dan Tegak Lurus Serat .... 37

16. Histogram Keteguhan Lentur (MOE) Sejajar dan Tegak Lurus Serat.... 39

17. Kerusakan Contoh Uji Papan Komposit pada Pengujian MOE ... 40

18. Histogram Keteguhan Tekan Sejajar dan Tegak Lurus Serat Papan Komposit ... 41

19. Histogram Keteguhan Tekan Searah Tebal Papan Komposit ... 42

20. Histogram Kadar Air Papan Komposit ... 44

21. Histogram Delaminasi Papan Komposit ... 45

22. Histogram Kekerasan Papan Komposit ... 46

23. Histogram MOR Sejajar dan Tegak Lurus Serat Papan Komposit ... 48

24. Histogram MOE Sejajar dan Tegak Lurus Serat Papan Komposit ... 50

25. Histogram Keteguhan Tekan Sejajar dan Tegak Lurus Serat Papan Komposit ... 52

26. Kerusakan Contoh Uji Keteguhan Tekan Papan Komposit ... 53

I. PENDAHULUAN

A. Latar Belakang

Salah satu komponen pendukung dalam kegiatan ekspor-impor adalah alas peti kemas (container flooring) yang terbuat dari kayu lapis struktural dengan ketebalan mencapai 28 mm – 30 mm. Terkait dengan hal tersebut di atas, penggunaan bahan baku kayu untuk produk container flooring semakin terbatas, sebagai akbat dari laju kerusakan hutan yang cenderung meningkat dari waktu ke waktu, sehingga ketersediaan kayu jauh lebih kecil dari kebutuhan industri pengolahan kayu. Hal ini sesuai dengan penelitian Sumardjani dan Waluyo 2007 bahwa kebutuhan kayu bulat untuk industri kayu olahan akan mengalami peningkatan dari tahun ke tahun, yaitu dari 24,938 juta m3 pada tahun 2005 menjadi 115,633 juta m3 pada tahun 2014, sedangkan produksi kayu bulat dari tahun ke tahun terus mengalami penurunan yaitu dari 14,32 juta m3 pada tahun 2005 menjadi 13,673 juta m3 pada tahun 2014. Di pihak lain, limbah industri pengolahan kayu lapis belum dimanfaatkan secara maksimal. Oleh karena itu, pemanfatan limbah secara optimal dengan mengembangkan teknologi yang ada perlu dilakukan. Salah satu limbah dalam pengolahan industri pengolahan kayu lapis adalah log core sisa proses pengupasan finir. Selama ini industri kayu lapis PT. Sumber Graha Sejahtera (SGS) hanya memanfaatkan log core sebagai bahan bakar boiler dalam proses produksi, sehingga nilai tambah limbah menjadi kecil bila dibandingkan dengan pemanfaatan log core sebagai bahan baku papan komposit yang memiliki nilai jual tinggi. Log core merupakan bagian kayu remaja (juvenil wood) karena letaknya yang dekat dengan inti kayu (pith), sifat fisis dan mekanis kayu remaja lebih rendah dibandingkan dengan kayu dewasa (mature wood) sehingga akan mengakibatkan rendahnya kualitas produk dari log core. Hal ini sesuai dengan penelitian yang dilakukan oleh Kretschmann (2007) dan Kretschmann et.al (1993).

selama ini mulai jarang, terutama dari kayu berdiameter besar. Oleh karena itu, bahan pelapis papan komposit mulai beralih ke kayu cepat tumbuh (salah satunya adalah kayu Karet) dan bahan berlignoselulosa lainnya seperti bambu. Bambu memiliki kelebihan dalam hal masa panen, dalam waktu 3-5 tahun bambu sudah dapat dipanen. Jenis bambu yang sering digunakan oleh masyarakat Indonesia adalah bambu Betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne)), bambu Tali (Gigantochloa apus (J.A. dan J.H. Schultes) Kurz)), dan bambu Andong (Gigantochloa verticillata (Willd.) Munro)) (Krisdianto, Sumarni, dan Ismanto 2000).

Jenis-jenis perekat yang populer digunakan dalam pembuatan panel-panel kayu selama ini adalah perekat berbasis formaldehida dan membutuhkan energi panas. Emisi formaldehida potensial menyebabkan kanker dan membahayakan kesehatan manusia, iritasi pada mata, kerongkongan dan gangguan pernafasan (Marutzky, 1989 ; Meyer et al. 1986; Henderson, 1979; Baumann et al. 2000; dalam Li, 2002). Oleh karena itu, perkembangan teknologi perekat saat ini mengarah pada penggunaan perekat berbasis non formaldehida dan hemat penggunaan energi listrik, salah satu di antaranya adalah perekat polyurethane.

Berdasarkan uraian di atas, penelitian ini difokuskan pada modifikasi konstruksi, ketebalan, dan pola penyusunan strip log core serta penggunaan pelapis untuk menghasilkan papan komposit ramah lingkungan dan berkualitas tinggi dengan menggunakan perekat polyurethane.

B. Tujuan Penelitian

Tujuan utama penelitian ini adalah menemukan teknik pembuatan papan komposit ramah lingkungan dari bambu, finir dan log core kayu karet, dengan mengetahui pengaruh jenis pelapis (finir kayu karet, bilah bambu betung, tali dan andong), konstruksi, ketebalan, dan pola penyusunan strip log core sebagai lapisan inti papan komposit.

C. Hipotesis Penelitian

Konstruksi strip log core, jenis pelapis, pola penyusunan dan ketebalan strip

3

D. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan kontribusi dalam mengatasi keterbatasan bahan baku kayu dan mengurangi pencemaran lingkungan dengan memanfaatkan limbah industri pengolahan kayu serta memberikan alternatif pemanfaatan bambu, sehingga memiliki nilai jual tinggi dan dapat digunakan untuk penggunaan struktural.

E. Kerangka Pemikiran

Penelitian ini dilakukan dengan kerangka pemikiran yang disajikan dengan alur berpikir pada Gambar 1.

Potensi limbah kayu berupa log core di industri kayu lapis belum dimanfaatkan

maksimal

1. Penggunaan log core pada arah longitudinal yang dikonversi menjadi strip kayu dengan variasi konstruksi, ketebalan dan pola penyusunan strip.

2. Pelapisan papan komposit dengan bambu Andong, bambu Betung, bambu Tali dan finir kayu Karet.

3. Penggunaan perekat tanpa formalin dan matang pada

Evaluasi papan komposit yang memenuhi standar JAS No. 1516 JAS for structural plywood dan standar

Cina GB/T 19536 2004

Pemanfaatan langsung log core kayu karet sebagai bahan baku panel kayu menyebabkan tingginya pengembangan

tebal dan rendahnya keteguhan tekan panel kayu

Modifikasi teknologi pembuatan papan komposit dari log core kayu Karet Pemanfaatan log core sebagai bahan

baku papan komposit struktural

A. Papan Komposit

Komposit dapat didefinisikan sebagai dua atau lebih elemen yang dipersatukan dengan suatu matriks (Berglund dan Rowell dalam Rowell 2005). Pengembangan produk komposit dimaksudkan untuk mencapai salah satu atau beberapa tujuan, yaitu: 1) mengurangi biaya bahan baku dengan menggabungkan bahan baku murah dan mahal; 2) mengembangkan produk dari pemanfaatan bahan daur ulang dan produknya sendiri dapat didaur ulang; 3) menghasilkan produk dengan sifat spesifik yaitu bersifat superior dibandingkan dengan bahan penyusunnya masing-masing (seperti meningkatkan nisbah kekuatan terhadap berat) (Youngquist 1995).

Istilah komposit lignoselulosik menggambarkan dua keadaan. Pertama ketika bahan berlignoselulosa berperan sebagai bahan utama dalam komposit, dan

keadaan kedua adalah ketika bahan berlignoselulosa berperan sebagai agregat pengisi atau penguat dalam suatu matriks. Apapun skenario yang digunakan, tujuan dari pengembangan komposit lignoselulosik adalah untuk menghasilkan suatu produk dengan sifat yang merupakan gabungan sifat terbaik dari setiap komponen penyusunnya. Bahan baku komposit lignoselulosik berbasis pertanian dibedakan berdasarkan sumbernya, yaitu yang bersumber dari limbah pertanian, dan tanaman yang menghasilkan serat (English et al.dalam Rowell et al. 1997).

Papan komposit merupakan istilah umum untuk panel yang dibuat dari partikel atau bahan berlignoselulosa lainnya yang diikat dengan perekat melalui proses pengempaan pada tekanan dan temperatur tertentu (Pease, 1994). Salah satu jenis papan komposit yang banyak digunakan adalah papan partikel, papan blok, kayu lapis, LVL dan yang lainnya.

Berkaitan dengan pemanfaatan bahan lignosellulosa sebagai bahan baku

papan komposit, nilai pH bahan untuk produk komposit sangat penting untuk

dipertimbangkan. Blomquist et al. (1981) menyatakan bahwa kemampuan

perekat untuk mengalami curing sangat bergantung pada kondisi permukaan

bahan. Oleh karena ikatan silang sebagian besar perekat thermosetting tergantung

5

dikemukakan oleh Maloney (1993) bahwa beberapa jenis kayu memiliki kisaran

nilai pH yang sesuai untuk pematangan perekat, akan tetapi terdapat juga jenis

tertentu yang memiliki kisaran pH yang terlalu luas sehingga setting kondisi yang

sesuai untuk pematangan perekat sulit dilakukan, khususnya pada skala pabrik.

Bahkan beberapa jenis kayu juga ada yang memiliki nilai pH yang tidak sesuai

untuk pematangan perekat sehingga memerlukan penambahan bahan aditif.

Menurut Maloney (1993) terdapat sejumlah faktor yang mempengaruhi sifat akhir papan yaitu: jenis kayu, jenis bahan baku, jenis partikel, jenis perekat, jumlah dan distribusi perekat, penggunaan aditif, kadar air dan distribusi lapik, pelapisan berdasarkan ukuran partikel, pelapisan berdasarkan kerapatan, serta orientasi partikel.

Papan komposit seringkali dikombinasikan dengan lambaran finir pada bagian permukaannya untuk memperbaiki sifat mekanis. Menurut Bowyer dan Haygreen et al. (2003), penggunaan lapisan finir pada bagian permukaan papan partikel memperbaiki sifat panel dan kebanyakan parameter sifat fisis dan mekanisnya mirip dengan kayu lapis. Kombinasi papan partikel yang dilapisi dengan finir ini disebut comply. Com-ply terbuat dari finir dan partikel atau flake. Panel tersusun dari 3 lapis dimana finir berfungsi sebagai lapisan muka dan belakang, sementara partikel sebagai lapisan tengah (Maloney 1993).

Dengan pertimbangan bahwa pada masa yang akan datang bahan baku untuk

pembuatan finir akan semakin terbatas, maka sebagai lapisan muka dan belakang papan partikel digunakan finir dari bilah bambu. Hasil penelitian Sudijono dan Subyakto (2002) menunjukkan bahwa papan komposit dengan kerapatan rata-rata 0,6 g/cm3 memiliki nilai MOR 246,2 kgf/cm2 pada papan komposit berlapis bilah bambu setebal 2 mm dibandingkan MOR sebesar 83,9 kgf/cm2 pada papan tanpa lapisan.

bahan pelapisnya dapat menghasilkan keteguhan patah 234 kgf/cm2 (Massijaya, 2005). Pada tahun yang sama Subiyanto et al. (2005) melakukan penelitian pembuatan sandwich panel dari limbah tandan kosong kelapa sawit dengan pelapis kayu lapis yang menghasilkan papan dengan keteguhan patah 237 kgf/cm2. Suhasman et al. (2006) mengemukakan bahwa papan komposit atau

com-ply yang dibuat dari limbah kayu sengon dan karton daur ulang memiliki keteguhan patah 246 kgf/cm2. Penelitian lainnya juga telah dilaporkan oleh Erniwati et al. (2007) yang meneliti karakteristik papan komposit atau com-ply

yang dibuat dari inti papan partikel kayu karet dan bahan pelapis berupa anyaman bambu. Hasil penelitiannya menunjukkan bahwa penggunaan anyaman bambu dengan arah saling tegak lurus terhadap arah panjang papan menghasilkan sifat-sifat mekanis yang lebih baik. Penelitian terbaru telah dilaporkan oleh Massijaya

et al. (2008) yang menggunakan bahan pelapis dari pandan, enceng gondok dan bambu tali, menyimpulkan bahwa penggunaan anyaman bambu tali, pandan dan enceng gondok berpotensi untuk digunakan sebagai substitusi bahan pelapis finir.

Beberapa penelitian yang dilakukan tentang pengembangan papan blok diantaranya Desyanti, Bakar., Sofyan. dan Hadi. (2000) meneliti tentang pemanfaatan kayu sawit sebagai inti papan blok, dengan perlakuan ketebalan inti dan kondisi perekatan strip inti dengan menggunakan perekat Urea Formaldehida

memberikan hasil sifat fisis (kadar air, kerapatan, stabilitas dimensi), sifat mekanis (MOE, MOR dan keteguhan pegangan skrup) dan keteguhan rekat (geser tarik dan delaminasi) kesemuanya dapat memenuhi standar ASTM, SNI dan JIS kecuali untuk parameter delaminasi. Pemanfaatan kayu sawit sebagai inti papan blok sampai dengan 80% masih dapat memenuhi standar tersebut di atas.

Xiang G dan Guo (1997), meneliti tentang sifat papan blok yang intinya dibuat dari 10 jenis kayu dari Cina Selatan. Sifat papan yang dihasilkan dapat memenuhi standar GB 5850-86, namun memperlihatkan reaksi yang berbeda dari masing-masing. Hasilnya juga mengidentifikasikan bahwa kerapatan, kekerasan dan susut dari inti mempengaruhi sifat dari papan blok.

7

mempengaruhi pengembangan tebal dan pengembangan panjang dari papan blok. Tebal strip mempengaruhi pengembangan panjang dan pengembangan lebar. Dari semua perlakuan hanya papan blok dengan tebal strip 1 cm dan lebar strip 0,7 cm yang memenuhi standar Jerman.

Penggunaan produk panel komposit diantaranya adalah untuk alas pada peti kemas (container) atau yang lebih dikenal dengan container flooring. Container flooring dibuat dari finir-finir kayu keras, yang disusun menjadi kayu lapis yang tebal (tebal = 28 mm) dan mempunyai daya tahan yang lama dalam pemakaiannya

(www.awpanels.com.au/plywood/container-flooring.htm). Container flooring

yang digunakan dalam kegiatan ekspor harus memenuhi kriteria International Sanitary Phyto Material (ISPM)#15 jika bahan yang digunakan merupakan kayu solid. Akan tetapi sertifikasi ISPM tersebut tidak berlaku jika komoditas ekspor tersebut merupakan produk kayu olahan yang menggunakan perekat seperti kayu lapis, papan partikel, serta finir.

B. Perekat Polyurethane

Berbagai jenis perekat yang dikenal dan digunakan secara luas untuk berbagai produk adalah urea formaldehida, melamin formaldehida, fenol formaldehida dan resorsinol formaldehida. Semua jenis perekat tersebut mengandung senyawa formaldehida yang mudah lepas ke udara baik selama proses pengerjaan maupun dalam penggunaannya. Pelepasan senyawa ini disebut emisi formaldehida yang dapat mengganggu kesehatan manusia (Vick, 1999). Salah satu upaya untuk menanggulangi bahaya emisi tersebut adalah dengan menggunakan perekat non formaldehida seperti isocyanate, epoxy, polyurethan, maupun polivinil asetat. Dari beberapa jenis perekat tersebut, salah satu yang lebih ekonomis dan efisien dalam penggunaan energi adalah polyurethan, karena harganya yang relatif lebih murah dibandingkan dengan perekat non formaldehida lainnya, serta dapat matang pada suhu ruangan.

Polyurethane merupakan jenis perekat berbentuk cair dengan kekentalan yang rendah sampai tinggi seperti gel, tersedia dalam satu atau dua sistem yang

terutama pada permukaan yang terdapat uap air, reaktif dengan uap air pada permukaan dan di udara. Selain dari itu perekat ini matang pada suhu ruangan dengan tekanan yang besar untuk perekat yang kekentalannya rendah, tetapi perekat yang berbentuk gel (kekentalan yang tinggi) hanya dibutuhkan tekanan yang kecil. Perekat polyurethane ini memiliki kekuatan ikat yang tinggi baik dalam kondisi basah atau kering, sangat tahan terhadap air dan kelembaban dibandingkan kayu pada temperatur tinggi dan senyawa kimia (Vick, 1999, Frihart, 2005).

Polyurethane tersusun dari senyawa diisocyanate dan polyol, terutama

polypropylene glycol dan polyester polyol.

C. Bambu

Bambu adalah salah satu potensi bahan baku alternatif yang sangat menjanjikan karena ketersediaannya yang melimpah, pertumbuhannya yang cepat, serta mudah dibudidayakan (Muin et al. 2006). Pertumbuhan bambu yang sangat cepat tersebut membuatnya telah tercatat dalam Guinness Book of Record (1999) dimana beberapa jenis bambu termasuk dalam kelompok tumbuhan yang pertumbuhannya paling cepat. Beberapa jenis diantaranya bahkan tumbuh luar biasa dengan pertambahan tinggi 91 cm per hari.

Bambu merupakan ‘perennial grasses’ yang termasuk dalam subfamili

Bambusoidae, famili Graminiae dengan batang berkayu dan beruas-ruas.

Terdapat sekitar 87 genera dan lebih dari 1500 jenis bambu di dunia, dan sekitar

100 jenis diantaranya memiliki nilai ekonomi yang penting (Diver, 2001). Data yang dikemukakan Maoyi and Bay (2004) menunjukkan semakin banyak jenis bambu yang dikenal, yaitu lebih dari 1200 jenis diantaranya ditemukan di Asia.

9

drastis. Fungsi ekologis lain adalah kemampuannya dalam mencegah erosi karena dapat memperkuat ikatan partikel tanah dan menahan limpasan air. Karena fungsi ekologisnya yang beragam, bambu merupakan tanaman yang dapat digunakan untuk pembudidayaan tanah marjinal (PT. Bambu Nusantara).

Pemanfaatan bambu sebagai bahan baku industri sering dijumpai pada produk-produk konstruksi, tangga, pagar, kontainer, mebel, dan beberapa produk kerajinan tangan. Selain pemanfaatan bambu yang umum tersebut, maka untuk menggunakan bambu secara lebih tepat guna dan lebih luas, beberapa penelitian tentang karakteristik dan sifat-sifat dasarnya telah dilaksanakan.

Dransfield dan Widjaya (1995) menuliskan dalam penelitiannya tentang

anatomi bambu yaitu kolom bambu terdiri atas sekitar 50% parenkim, 40% serat

dan 10% sel penghubung (pembuluh dan sive tubes). Parenkim dan sel

penghubung lebih banyak ditemukan pada bagian dalam dari kolom, sedangkan

serat lebih banyak ditemukan pada bagian luar. Sedangkan susunan serat pada

ruas penghubung antar buku memiliki kecenderungan bertambah besar dari bawah

ke atas sedangkan parenkimnya berkurang. Hasil penelitian (Londono et al.,

2002) menunjukkan bahwa batang bambu jenis Guadua angustifolia dari

Kolumbia terdiri atas 40% serat, 51% parenkim dan 9% jaringan vascular. Hasil

penelitian Latif et al. (1990) pada jenis Bambusa vulgaris, Bambusa bluemeana,

dan Gigantochloa scortechinii berumur 1 – 3 tahun menunjukkan bahwa ukuran

vaskular bundle (rasio radial : tangensial) dan panjang serat berkorelasi positif

terhadap MOE dan tegangan pada batas proporsi. Ia menjelaskan bahwa bambu

yang memiliki serat yang lebih panjang akan lebih kaku jika ukuran vascular

bundle-nya lebih besar. Adapun hubungan antara panjang serat dengan keteguhan

geser adalah negatif. Tebal dinding serat berkorelasi positif dengan keteguhan

tekan dan MOE akan tetapi berkorelasi negatif dengan MOR.

Li et al. (2004) melaporkan bahwa sifat mekanis bambu meningkat dengan

peningkatan umurnya. Penelitian yang ia lakukan lebih lanjut menunjukkan

bahwa konsentrasi vascular bundle meningkat dari bagian dalam ke luar (Li et al.

2007). Dalam penelitian yang sama ditemukan pula bahwa terdapat peningkatan

berat jenis yang signifikan antara bambu berumur 1 tahun dan 3 tahun yang

sekunder dinding sel. Akan tetapi meskipun kandungan holosellulosa dan lignin

klason juga meningkat pada umur 3 tahun akan tetapi nilainya relatif kecil.

Demikian halnya dengan kandungan ekstraktif yang juga meningkat dari umur 1

tahun ke umur 3 tahun.

Hasil penelitian tentang sifat kimia bambu dikemukakan oleh Gusmailina dan Suwardi 1988 dalam Krisdianto dkk., 2000 yang menyatakan bahwa bambu memiliki kadar selulosa yang berkisar antara 42,4% - 53,6%, kadar lignin berkisar antara 19,8% - 26,6%, sedangkan kadar pentosan 1,24% -3,77%, kadar abu 1,24% - 3,77%, kadar silika 0,10% - 1,28%, kadar ekstraktif (kelarutan dalam air dingin) 4,5% - 9,9%, kadar ekstraktif (kelarutan dalam air panas) 5,3% - 11,8% dan kadar ekstraktif (kelarutan dalam alkohol benzene) 0,9% - 6,9%. Penelitian Li et al. (2007) menunjukkan bahwa bambu Phyllostachys pubescens mengalami

peningkatan kandungan holosellulosa dan α-sellulosa dari pangkal ke ujung

batang, akan tetapi kandungan lignin (klason) dan kadar abunya tidak berbeda

nyata. Lapisan luar batang memiliki kadar holosellulosa, α-sellulosa, dan lignin

(klason) yang paling tinggi dibandingkan bagian lainnya dan memiliki kadar

ekstraktif dan kadar abu yang paling rendah. Di sisi lain, kandungan silika

epidermis tiga kali lebih tinggi dari lapisan paling dalam bambu.

Selanjutnya penelitian tentang sifat fisik bambu dikemukakan oleh

Dransfield dan Widjaja (1995) yang menyatakan bahwa kadar air bambu meningkat dari bawah ke atas dari umur 1 – 3 tahun, tetapi kemudian menurun pada bambu yang berumur lebih dari 3 tahun. Kadar air meningkat pada musim hujan jika dibandingkan dengan pada musim kemarau. Selanjutnya dikemukakan oleh Hadjib dan Karnasudirdja (1986) bahwa beberapa hal yang mempengaruhi sifat fisik dan mekanis bambu adalah umur, posisi ketinggian, diameter, tebal daging bambu, posisi beban (pada buku atau ruas), posisi radial dari luar sampai ke bagian dalam dan kadar air bambu. Berbeda dengan kayu yang mengalami perubahan dimensi setelah kadar air menurun di bawah titik jenuh serat, dinding

sel dan diameter bambu mengalami penyusutan segera setelah bambu kehilangan

air (Tewari, 1992). Bambu yang berumur lebih tua (3 tahun) memiliki stabilitas

dimensi yang lebih tinggi dibandingkan bambu yang lebih muda (1 tahun) (Latif,

11

arah radial jauh lebih besar yaitu dual kali lipat dibandingkan arah tangensial,

sementara penyusutan pada arah longitudil relatif dapat diabaikan.

Berdasarkan pemahaman yang lebih baik tentang karakteristik dan sifat-sifat bambu, maka dewasa ini, penggunaan bambu telah berkembang semakin luas diantaranya menjadi bahan baku produk panel. Panel bambu multi fungsi yang dibuat dengan cara menggabungkan produk bilik rakyat dengan bambu bulat menggunakan perekat telah dikembangkan oleh Purwito (2005). Jenis panel bambu tersebut dapat digunakan sebagai komponen dinding, lantai, balok, penutup atap dan pencetak beton. Noermalicha (2005) telah mengembangkan suatu rancang bangun laminasi lengkungan bambu sebagai sebuah fenomena desain berbasis teknologi menggunakan bambu betung, bambu tali dan bambu andong. Pemanfaatan bambu sebagai bahan baku papan semen komposit telah dilakukan oleh Suhasman et al. (2008). Dalam penelitian tersebut ditemukan bahwa penggunaan bambu pada berbagai kelas umur (bambu muda, dewasa dan tua) dengan metode konvensional ternyata menghasilkan papan semen dengan kualitas yang relatif sama.

C.1. Risalah Bambu Betung (Dendrocalamus asper (Schult.f.) Backer ex Heyne))

Bambu betung memiliki nama latin Dendrocalamus asper (Schult,) Backer ex Heyne. Bambu betung juga memilik banyak nama daerah diantaranya untuk kultivar hijau disebut Betung, Beto (manggarai), Bheto (Bajawa), Oo Patu (Bima) dan Patung (Tetun), sedangkan untuk kultivar hitam disebut Bheto Laka (Bajawa). Di kepulauan Sunda Kecil, bambu betung tersebar di segala tempat, namun tumbuh paling baik di tempat yang kurang berair tetapi diameter batangnya lecil. Jenis bambu ini berhabitat di tanah alluvial di daerah tropika yang lembab dan basah, tetapi bambu ini juga tumbuh di daerah yang kering dataran rendah maupun tinggi (Widjaya 2001).

perlakuan yang efektif sebelum bambu tersebut digunakan sebagai bahan bangunan (Prawirohatmojo 1979 dalam Krisdianto dkk., 2000).

C.2. Risalah Bambu Tali (Gigantochloa apus (J.A. dan J.H. Schultes) Kurz)) Bambu tali dengan nama latin Gigantochloa apus (J.A. dan J.H. Schultes) Kurz memiliki nama daerah pring tali, pring apus (Jawa), awi tali (Sunda). Bambu tali ini tersebar di seluruh Jawa, tetapi juga tumbuh liar di Taman Nasional Alas Purwo dan Meru Betiri. Habitat asli bambu tali adalah daerah tropis yang lembab dan kering. Rumpun bambu tali ini adalah simpodial, rapat, dan tegak (Widjaya 2001).

C.3. Risalah Bambu Andong (Gigantochloa verticillata (Willd.) Munro)) Bambu andong memiliki nama daerah pring gombong, pring andong, pring surat (Jawa), awi andong, dan awi gombong (Sunda). Bambu ini tersebar di seluruh Pulau Jawa dengan habitat tumbuh di dataran rendah sampai ketinggian 1500 mdpl dan tumbuh baik di daerah tropis yang lembab dengan rumpun simpodial, tegak dan padat (Widjaya 2001).

D. Limbah Kayu

13

kayu yang dibentuk oleh kambium vascular pada tahun-tahun pertama pertumbuhan, saat kambium vascular masih dipengaruhi oleh kegiatan meristem pucuk (meristem apikal). Kayu juvenil dibentuk oleh kambium sebagai hasil perpanjangan pengaruh meristem apical pada daerah tajuk yang aktif (Panshin dan de Zeeuw, 1980).

Kayu juvenil telah diberi batasan sebagai xilem sekunder yang dihasilkan oleh aktifitas kambium yang dipengaruhi oleh kegiatan dalam meristem apikal. Batasan ini berguna untuk menerangkan mengapa terdapat perubahan yang berangsur-angsur dalam sifat kayu antara kayu juvenil dan kayu dewasa (Bowyer dan Haygreen et.al., 2003). Istilah kayu juvenil kurang tepat disebut sebagai kayu muda atau kayu remaja, karena bagian ini justru dibentuk pada tahun-tahun pertama pertumbuhan pohon. Nama dan istilah lain untuk kayu juvenil mungkin lebih tepat disebut kayu inti atau kayu hati, karena selalu terdapat di bagian tengah di sekitar empulur, sedangkan kayu dewasa terletak di bagian luarnya (Pandit, 2000).

Banyak hasil penelitian yang sudah dilakukan menunjukkan bahwa mutu kayu juvenil jauh lebih rendah dibandingkan kayu dewasa. Sebagai gambaran, pada kayu daun jarum dan kayu daun lebar, sel-sel kayu juvenil lebih pendek dibandingkan kayu dewasa. Sel-sel dewasa pada kayu daun jarum dapat

mencapai 3 – 4 kali panjang sel-sel kayu juvenil, sedangkan panjang sel-sel dewasa pada kayu daun lebar dapat mencapai dua kali panjang sel-sel yang terdapat dekat empulur.

Demikian juga dengan kerapatan dan berat jenis kayu juvenil yang lebih rendah dibandingkan kayu dewasa. Tebal dinding sel yang lebih tipis dan lain sebagainya. Berdasarkan hasil penelitian Sugiharti (2001), Hartono, dkk. (2003), Widiarty (2003), Darwis, dkk. (2005) kayu cepat tumbuh pada umur 7 dan 10 tahun seluruhnya masih tergolong kayu juvenil.

E. Finir

Menurut Perry (1948), finir adalah lembaran tipis yang diperoleh dari pemotongan secara kupas atau sayat ataupun gergaji yang mempunyai ketebalan tertentu dan seragam berkisar dari 0,24 mm sampai 6,00 mm dan jarang dibuat finir yang tebal.

Finir kualitas rendah dari kayu lunak (softwood) yang tebal digunakan secara luas untuk kayu lapis konstruksi, sedangkan finir kayu keras (hardwood) digunakan untuk pembuatan kayu lapis sebagai panil, bagian-bagian bahan industri, perabot rumah tangga dan sebagai konstruksi (Haygreen & Bowyer, 1996).

III. BAHAN DAN METODE

A. Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Biokomposit Fakultas Kehutanan IPB, Bogor dan UPT Biomaterial LIPI - Cibinong Science Centre. Penelitian dilaksanakan selama enam bulan.

B. Bahan dan Alat Penelitian

Bahan yang digunakan dalam penelitian ini berupa limbah kayu (log core) dan finir dari kayu karet (Hevea brasiliensis (Willd.Ex A.Juss.) Mull. Arg.), bambu tali (Gigantochloa apus), bambu andong (Gigantochloa verticillata) dan bambu betung (Dendrocalamus asper). Perekat yang akan digunakan adalah polyuretan yang diperoleh dari PT. Koyolem Indonesia. Karakteristik dari perekat ini disajikan pada Tabel 1.

Tabel 1. Karakteristik Perekat Polyurethane

Karakteristik Perekat Keterangan

Wujud Cairan putih

Kekentalan pada 250C 150 + 30 ps

Kadar padatan 43 + 3 %

pH 7,0 + 1,0

Sumber: PT. Koyolem Indonesia

Peralatan yang digunakan pada pembuatan papan komposit adalah oven, alat kempa, kuas, selotip dan timbangan, sedangkan untuk pengujian digunakan

Universal Testing Machine (UTM), jangka sorong (caliper) dan penangas air (waterbath).

C. Metodologi Penelitian

Secara umum alur penelitian disajikan pada Gambar 2, dengan penjelasan sebagai berikut:

C.1. Persiapan Bahan Baku Penelitian

C.1.1. Persiapan Strip Log core Kayu Karet

Strip kayu diperoleh dari log core kayu karet yang merupakan limbah (sisa) proses pengupasan finir dengan menggunakan mesin pengupas finir (rotary) di industri kayu lapis PT. SGS, Tangerang, Jawa Barat.

Persiapan bahan baku papan komposit

Pembuatan strip-strip kayu dari limbah sisa proses pengupasan finir

kayu karet (log core) industri kayu lapis PT. SGS Tangerang

Pembuatan finir dan bilah bambu dari tiga jenis

bambu

Pengujian sifat fisis dan mekanis bahan

Menentukan konstruksi strip log core dan jenis pelapis (finir dan bambu) optimum

dalam pembuatan papan komposit

Pengujian sifat fisis dan mekanis

papan

Menentukan pola penyusunan dan tebal strip log core optimum dalam pembuatan

papan komposit

Analisis

Strip log core

dan jenis pelapis

optimum

Pengujian sifat fisis dan

mekanis papan Analisis

Papan komposit dengan pelapis, konstruksi, ketebalan, dan pola susun

strip optimum

17

Log core berdiamater rata-rata 4,7 cm dengan panjang rata-rata 130 cm dipotong menggunakan circular saw dengan dua bentuk potongan, yaitu strip yang diopotong berbentuk kotak dengan ukuran 2,5 cm x 2,5 cm x 1,2 cm serta strip yang dipotong berbentuk tabung yang silindris (berpenampang lingkaran/bulat) dengan diameter 4,7 cm dan tebal 1,2 cm. Strip-strip kayu tersebut kemudian dikeringkan dalam oven pada suhu 500C hingga mencapai kadar air 7-10%. Pada tahap kedua, ketebalan strip log core dibuat dengan beberapa variasi ketebalan yaitu 1,2 cm, 1,8 cm dan 2,4 cm sebagai faktor perlakuan dalam penelitian tahap kedua.

C.1.2. Persiapan Bilah Bambu dan Finir Kayu Karet

Bilah bambu diperoleh dari batang bambu yang telah dipilih jenisnya. Bambu diperoleh dari bambu yang sudah berumur 3-5 tahun (Dransfield dan Widjaya 1995, Li 2004) di Kebun Raya Bogor. Bambu dipotong-potong menjadi berukuran panjang 50 cm tanpa buku, kemudian bambu yang berukuran 50 cm ini dibelah menjadi bilah-bilah bambu yang berdimensi panjang 50 cm, lebar 2 cm, dan tebal (3 mm). Bilah-bilah bambu tersebut kemudian dikeringkan dalam oven dengan temperatur 500C hingga mencapai kadar air 7-10%.

Finir kayu karet diperoleh dari PT. SGS, finir kayu karet tersebut kemudian

dipotong menjadi ukuran 50 cm x 50 cm dengan tebal (± 3 mm). Finir-finir tersebut kemudian dikeringkan dalam oven 500C hingga mencapai kadar air 7-10%.

C.2. Pengujian Sifat Fisis dan Mekanis Bahan

atas, kemudian setiap bagian diambil dua ruas paling bawah (Li 2004). Setiap dua ruas paling bawah tersebut dibuat sayatan dengan tebal 1-3 mm tanpa buku dan dibuat contoh uji sesuai dengan standar tanpa menyertakan bagian buku bambu. Log core kayu diperoleh dari sisa proses pengupasan kayu karet menjadi finir di industri kayu lapis PT. SGS.

Pengujian log core dilakukan berdasarkan standar ASTM D 143-94 (2000)

Test Methods for Evaluating Properties of Wood Materials, sedangkan untuk pengujian bahan pelapis dilakukan berdasarkan standar ISO 22157-1:2004(E)

Bamboo Determination of Physical and Mechanical Properties dan ASTM D 790-71:1978 Standard Test Methods for Flexural Properties of Plastic and Elctrical Insulating Material. Sifat-sifat fisis bahan yang diuji adalah kadar air, kerapatan, serta ditambahkan uji keterbasahan. Pengujian sifat mekanis bahan dilakukan untuk melihat nilai keteguhan patah (Modulus of Rupture (MOE)), keteguhan lentur (Modulus of Elasticity (MOE)), keteguhan tekan dan kekerasan.

Rumus-rumus yang digunakan dalam menentukan nilai masing-masing sifat fisis dan mekanis bahan sama dengan rumus yang digunakan untuk menentukan sifat fisis dan mekanis papan komposit yang disajikan pada bagian pengujian kualitas papan komposit. Keterbasahan bahan oleh perekat polyurethane

diperoleh dengan prosedur sebagai berikut:

19

pada Gambar 3. Pengukuran sudut kontak tersebut dilakukan untuk masing-masing jenis perekat.

Bidang rekat

α

Perekat

Gambar 3. Metode Pengukuran Sudut Kontak

C.3. Kontruksi Papan Komposit

Papan komposit yang akan dikembangkan adalah papan komposit yang berdimensi 50 cm x 50 cm x 3 cm dengan bahan baku kombinasi antara bambu, finir dan limbah kayu (log core). Untuk pembanding, dibuat papan komposit kontrol dari limbah kayu dan finir, papan komposit dari bambu dan finir, papan komposit dari finir, serta papan komposit dari bambu. Papan komposit dibuat menjadi beberapa konstruksi papan, meliputi:

a. Papan komposit dengan lapisan muka dan belakang dari finir bilah tiga jenis bambu dan lapisan inti dari woodstrips (log core kayu karet) berbentuk bulat yang direkatkan satu sama lainnya dengan perekat, sehingga menjadi 7 lapis. b. Papan komposit dengan lapisan muka dan belakang dari finir bilah tiga jenis

bambu dan lapisan inti dari woodstrips (log core kayu karet) berbentuk kotak yang direkatkan satu sama lainnya dengan perekat, sehingga menjadi 7 lapis. c. Papan komposit dengan lapisan muka dan belakang dari finir kayu karet dan

lapisan inti dari wood strips (log core kayu karet) berbentuk bulat yang direkatkan satu sama lainnya dengan perekat, sehingga menjadi 7 lapis.

d. Papan komposit dengan lapisan muka dan belakang dari finir kayu karet dan lapisan inti dari wood strips (log core kayu karet) berbentuk kotak yang direkatkan satu sama lainnya dengan perekat, sehingga menjadi 7 lapis.

e. Papan komposit dengan lapisan muka dan belakang dari finir bilah tiga jenis bambu dan lapisan inti dari finir kayu karet, sehingga menjadi 9 lapis.

g. Papan komposit dengan semua lapisan terbuat dari bilah tiga jenis bambu, sehingga menjadi 9 lapis.

h. Papan komposit dengan semua lapisan terbuat dari finir kayu karet, sehingga menjadi 9 lapis.

Secara visual konstruksi papan tersebut disajikan pada Gambar 4.

a c

b d

e f

g h

Gambar 4. Konstruksi Papan Komposit yang Dibuat

C.4. Pembuatan Papan Komposit

Perekat yang digunakan untuk pembuatan papan komposit ini yaitu perekat

21

Strip Kayu Kotak: 2,5 x 2,5 x 1,2 (cm3) Tabung: d = 4,7 cm, t = 1,2 cm

kadar air : 7-10%

Finir bilah bambu dan finir kayu karet (kadar air : 7-10%) + Perekat

Pembentukan Lembaran

Pengujian kualitas papan komposit

JAS No. 1516, 2003 dan standar Cina GB/T 19536 2004

Keterangan :

Tahap I: variasi konstruksi strip kayu dan pelapis. Tahap II: variasi pola penyusunan dan tebal strip kayu

Pengempaan

Pengkondisian 14 hari

konstruksi strip log core dan jenis pelapis yang optimum; 2) penentuan pola penyusunan dan tebal strip log core kayu karet pada bagian inti papan.

konstruksi strip log core dan jenis pelapis yang optimum; 2) penentuan pola penyusunan dan tebal strip log core kayu karet pada bagian inti papan.

Secara skematis, proses pembuatan papan dapat dilihat pada Gambar 5. Secara skematis, proses pembuatan papan dapat dilihat pada Gambar 5.

Gambar 5. Skema Proses Pembuatan Contoh Uji Papan Komposit Gambar 5. Skema Proses Pembuatan Contoh Uji Papan Komposit

C.4.1. Penentuan Konstruksi Strip Log Core dan Jenis Pelapis yang Optimum

Pada tahap awal akan menentukan konstruksi strip log core dan jenis pelapis yang optimum dalam pembuatan papan komposit ini. Konstruksi strip log core

yang digunakan pada bagian inti papan tipe a, b, c dan d berbentuk kotak dan tabung silindris yang dilaburi perekat PU dengan berat labur 280 g/m2, strip-strip kayu tersebut kemudian dilaminasi dan dilapisi bahan pelapis hingga membentuk

papan komposit tipe a, b, c dan d. Papan komposit tipe e, f, g dan h dibuat hanya sebagai pembanding dari papan tipe a, b, c dan d.

Setelah pengempaan, papan dikondisikan pada suhu ruang selama 14 hari sehingga tercapai kadar air kesetimbangan dengan lingkungan. Pengujian sifat fisis dan mekanis dilakukan berdasarkan standar Japanese Agricultural Standar

(JAS) No. 1516, 2003 JAS for Structural Plywood dan standar Cina GB/T 19536 2004 plywood for container flooring. Tahap penelitian ini dilakukan dengan menggunakan tiga ulangan untuk setiap jenis papan, sehingga jumlah papan yang dibuat sebanyak 24 papan inti (2 x 4 x 3) ditambah 30 papan pembanding.

C.4.2. Penentuan Pola Penyusunan dan Ketebalan Strip Log Core Optimum Tahap penelitian selanjutnya dibuat papan komposit dengan konstruksi dan jenis pelapis optimum dengan pola penyusunan dan ketebalan strip yang berbeda yaitu: pola penyusunan tipe A (susunan strip disusun dari strip kotak berdimensi sama (2,5 cm x 2,5 cm x 2,5 cm)) dan pola penyusunan tipe B (susunan strip disusun dari strip kotak yang berdimensi 2,5 cm x 2,5 cm x 2,5 cm dan dikombinasikan dengan balok panjang berdimensi 2,5 cm x 2,5 cm x 50 cm dari

log core kayu karet) seperti yang terlihat pada Gambar 6, dengan ketebalan strip yang terdiri dari tiga ketebalan (1,2 cm, 1,8 cm dan 2,4 cm), yang akan menghasilkan sifat fisis mekanis papan terbaik. Kemudian papan yang dihasilkan diuji sifat fisis dan mekanis berdasarkan standar Japanese Agricultural Standar

(JAS) No. 1516, 2003 JAS for Structural Plywood dan standar Cina GB/T 19536 2004 plywood for container flooring. Penelitian ini dilakukan dengan menggunakan tiga ulangan untuk setiap jenis papan, sehingga jumlah keseluruhan papan yang dibuat sebanyak 18 lembar (2 x 3 x 3).

Tipe A Tipe B

23

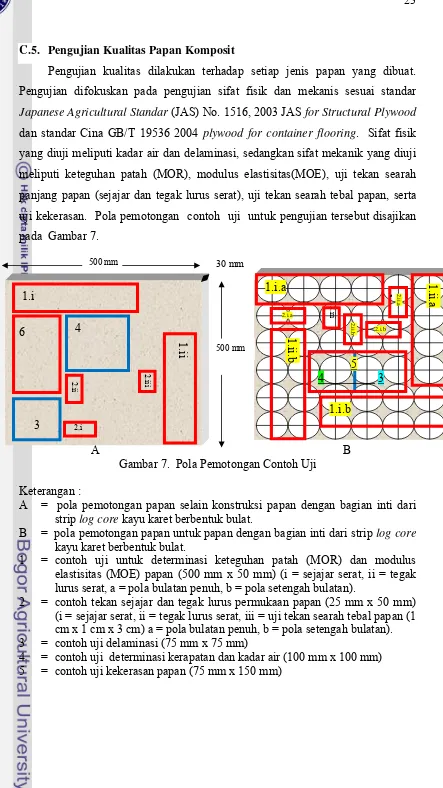

C.5. Pengujian Kualitas Papan Komposit

Pengujian kualitas dilakukan terhadap setiap jenis papan yang dibuat. Pengujian difokuskan pada pengujian sifat fisik dan mekanis sesuai standar

Japanese Agricultural Standar (JAS) No. 1516, 2003 JAS for Structural Plywood

dan standar Cina GB/T 19536 2004 plywood for container flooring. Sifat fisik yang diuji meliputi kadar air dan delaminasi, sedangkan sifat mekanik yang diuji meliputi keteguhan patah (MOR), modulus elastisitas(MOE), uji tekan searah panjang papan (sejajar dan tegak lurus serat), uji tekan searah tebal papan, serta uji kekerasan. Pola pemotongan contoh uji untuk pengujian tersebut disajikan pada Gambar 7.

Gambar 7. Pola Pemotongan Contoh Uji

Keterangan :

A = pola pemotongan papan selain konstruksi papan dengan bagian inti dari strip log core kayu karet berbentuk bulat.

B = pola pemotongan papan untuk papan dengan bagian inti dari strip log core

kayu karet berbentuk bulat.

1 = contoh uji untuk determinasi keteguhan patah (MOR) dan modulus elastisitas (MOE) papan (500 mm x 50 mm) (i = sejajar serat, ii = tegak lurus serat, a = pola bulatan penuh, b = pola setengah bulatan).

2 = contoh tekan sejajar dan tegak lurus permukaan papan (25 mm x 50 mm) (i = sejajar serat, ii = tegak lurus serat, iii = uji tekan searah tebal papan (1 cm x 1 cm x 3 cm) a = pola bulatan penuh, b = pola setengah bulatan). 3 = contoh uji delaminasi (75 mm x 75 mm)

Rumus-rumus yang digunakan untuk mengetahui nilai masing-masing parameter sifat yang diuji adalah sebagai berikut :

C.5.1. Kadar Air

Penentuan kadar air papan dilakukan dengan menghitung selisih berat awal dengan berat setelah dikeringkan dalam oven sampai mencapai berat konstan pada suhu ± 103oC. Kadar air tersebut dihitung dengan rumus :

Keterangan :

KA = Kadar air (%)

BA = Berat awal contoh uji setelah pengkondisian (g)

BK = Berat tetap contoh uji setelah dikeringkan dalam oven (g)

C.5.2. Delaminasi

Prinsip pengujian untuk delaminasi adalah mengetahui pengaruh air dingin terhadap keutuhan garis rekat dari papan komposit ini. Contoh uji direndam dalam air panas selama 4 jam, kemudian dikeringkan dalam oven pada suhu 600C ± 30C selama 20 jam, selanjutnya contoh uji direndam kembali dalam air mendidih selama 4 jam dan terakhir dioven pada temperatur ± 30C selama 3 jam.

Setelah itu, contoh uji diukur panjang delaminasi pada setiap garis rekat dan pada setiap sisi kemudian dijumlahkan. Dari perhitungan jumlah delaminasi dapat diperoleh nisbah delaminasi dengan menggunakan rumus:

C.5.3. Keteguhan Patah/Modulus of Ruptre (MOR)

Penentuan MOR dilakukan dengan menggunakan mesin penguji universal testing machine (UTM). Pengujian dilakukan pada arah sejajar dan tegak lurus arah panjang papan. Pengujian dilakukan dengan memberikan beban secara perlahan-lahan pada bagian tengah contoh uji. Bentang yang digunakan adalah 15 cm. MOR contoh uji dihitung dengan menggunakan rumus:

25

C.5.4. Keteguhan Lentur/Modulus of Elasticity (MOE)

Penentuan MOE dilakukan dengan menggunakan contoh uji yang sama dengan MOR. Pengujian juga dilakukan bersamaan dengan pengujian MOR, namun yang dicatat dalam pengujian ini adalah perubahan defleksi setiap perubahan beban tertentu. Nilai MOE dihitung dengan rumus :

Keterangan :

MOE = Modulus of Elasticity/ Keteguhan lentur (kgf/cm2)

L = Bentang (cm)

P = Beban sampai batas proporsi (kgf) Y = Lenturan pada beban P

h = Tebal contoh uji (cm) b = Lebar contoh uji (cm)

C.5.5. Keteguhan Tekan (Compression Strength)

Uji tekan papan komposit dilakukan dengan menekan papan komposit sejajar permukaan dan tegak lurus permukaan papan yang dipasang pada UTM sampai batas maksimum, sehingga diperoleh nilai kekuatan tekan.

Nilai kekuatan kompresi papan dihitung dengan rumus sebagai berikut:

Dimana:

P = beban maksimum (kg)

A = luas permukaan papan yang diberi beban (cm2)

C.5.6. Kekerasan(Hardness)

Uji kekerasan papan komposit dengan menekankan bola baja pada mesin UTM ke bidang permukaan papan, sehingga diperoleh nilai kekerasan papan yang ditunjukkan dengan kemampuan menahan beban maksimum per satuan luas setengah bola baja (kg/cm2).

Analisis data hasil pengujian dilakukan dengan mengukur rata-rata dari seluruh data yang terkumpul untuk setiap parameter. Kemudian nilai rata-rata tiap parameter tersebut dibandingkan dengan nilai rata-rata parameter yang lain pada variabel dependent yang sama. Selain itu nilai-nilai yang diperoleh juga dibandingkan dengan standar yang digunakan sehingga diketahui jumlah parameter yang memenuhi standar.

Rancangan percobaan untuk mengetahui pengaruh setiap perlakuan menggunakan rancangan acak lengkap dengan dua faktor yaitu konstruksi strip log core (2 taraf) dan jenis pelapis (4 taraf). Setiap perlakuan diulang sebanyak 3 kali.

Model linier aditif untuk rancangan percobaan tersebut adalah ;

Yijk = μ + αi + βj + αiβj + ξijk

Dimana:

Yijk = Pengamatan pada papan, konstruksi strip log core ke-i, jenis pelapis ke-j dan ulangan ke-k

μ = Rataan umum

αi = Pengaruh konstruksi strip log core ke-i

βj = Pengaruh jenis pelapis ke-j

ξijk = Pengaruh acak konstruksi strip log core ke-i, jenis pelapis ke-j, ulangan

ke-k

Mattjik dan Sumertajaya(2002).

Kemudian rancangan percobaan untuk mengetahui pengaruh pola penyusunan dan jarak antar strip log core juga menggunakan rancangan acak lengkap dengan dua faktor yaitu pola penyusunan strip log core (2 taraf) dan tebal strip log core (3 taraf). Setiap perlakuan diulang sebanyak 3 kali.

Model linier aditif untuk rancangan percobaan tersebut adalah ;

Yijk = μ + αi + βj + αiβj + ξijk

27

A. Stuktur Anatomi Log Core Kayu Karet dan Bambu A.1. Anatomi Log Core

Log core yang digunakan dalam penelitian ini adalah log core dari kayu karet. Ciri anatomi kayu karet adalah sebagai berikut: kayu teras berwarna krem pucat, pori berganda radial (2-4 pori) dan soliter dengan dimater tangensial 100-150 mikron (termasuk kecil), frekuensi pori per mm2 sekitar 3-4, tilosis jarang sampai banyak, jari-jari agak lebar dengan frekuensi 7-10 per mm2 arah tangensial, dan parenkima berbentuk jala (Mandang dan Pandit 2002; Kikata Y. et. al. 2002). Ilustrasi anatomi kayu karet dapat dilihat pada Gambar 8.

Gambar 8. Gambar Penampang Melintang Kayu karet (Makroskopik)

A.2. Struktur Anatomi Bambu

Buluh bambu tersusun dari 50% parenkim, 40% serat dan 10% sel penghubung (pembuluh dan sieve tube) (Dransfield dan Widjaya 1995 dalam

29

dipakai sebagai bahan baku papan komposit berbeda. Pola penyebaran ikatan vaskuler pada bambu betung dan tali cenderung sejajar, sedangkan pada bambu andong cenderung saling silang (zigzag). Diameter metaxylem bambu andong lebih besar dari bambu tali tetapi lebih kecil dari bambu betung, dengan kisaran sebagai berikut: bambu andong (135-182 µm), betung (169-216 µm), tali (123-143 µm). Tipe ikatan vaskuler bambu andong dan betung adalah tipe III dan IV, sedangkan pada bambu tali hanya memiliki ikatan vaskuler tipe III.

A B

T

Keterangan: A (bambu andong), B (bambu betung), T (bambu tali)

Gambar 9. Penampang Melintang Tiga Jenis Bambu

B. Sifat Fisis dan Mekanis Bahan

Tabel 2. Beberapa Sifat Fisis dan Mekanis Bahan

Sumber: *Hadjib, Massijaya, dan Hadi technical report of Bio-Composite ITTO 2008, Kusumah (penelitian pendahuluan 2009)

Keterangan: # contoh uji bambu dibuat sayatan seperti yang telah dijelaskan pada Bab III

Berdasarkan hasil pengujian keterbasahan bahan oleh perekat polyurethane, bambu andong memiliki keterbasahan (wettability) lebih baik (diinterpretasikan dengan sudut kontak yang rendah 75,90) dibandingkan dengan bambu betung (99,60), Tali (89,00) dan Kayu karet (98,30).

Bambu andong Bambu tali

Kayu karet Bambu betung

31

C. Determinasi Konstruksi Strip Log Core dan Jenis Pelapis Optimum Papan Komposit

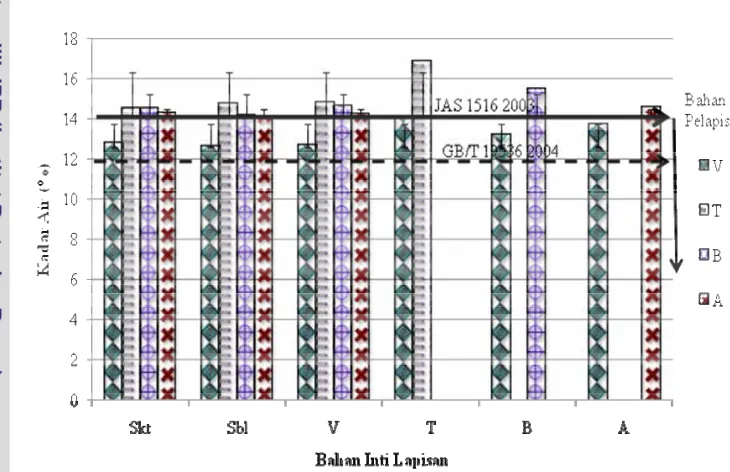

C.1. Sifat Fisis Papan Komposit C.1.1. Kadar Air

Dari hasil pengamatan diperoleh bahwa papan komposit yang elemen penyusun lapisan muka dan belakang dari finir kayu karet memiliki kadar air rata-rata (13,2%) sesuai dengan standar ((< 14%) JAS No. 1516, 2003 JAS for Structural Plywood, akan tetapi tidak memenuhi standar Cina GB/T 19536 2004 tentang plywood for container flooring (< 12%).

Keterangan: Skt = strip log core berbentuk kotak, Sbl = strip log core berbentuk bulat, V= finir karet, T=bilah bambu tali, B=bilah bambu betung, A= bilah bambu andong

Gambar 11. Histogram Kadar Air Papan Komposit

Berdasarkan hasil uji lanjut Duncan (Lampiran 2), konstruksi strip log core

kemampuan menyerap air dari lingkungan sekitar pada saat pengkondisian, berdasarkan hasil pengujian bahan pelapis jenis bambu memiliki nilai kadar air alami yang lebih tinggi dibandingkan dengan pelapis dari finir kayu karet.

Papan dengan bahan inti lapisan strip kotak (Skt) maupun strip bulat (Sbl) yang dilapisi finir kayu karet (V) memiliki kadar air terendah dibandingkan dengan papan yang dilapisi oleh pelapis bambu. Untuk papan komposit yang dilapisi bambu, papan dengan pelapis bambu andong memiliki kadar air yang relatif lebih kecil dibandingkan dengan papan yang dilapisi jenis bambu lainnya. Pencapaian kadar air kesetimbangan dengan lingkungan setelah pengkondisian menyebabkan kadar air papan komposit relatif sama dengan kadar air bahan penyusunnya. Berdasarkan hasil pengujian, log core kayu karet memiliki kadar air (14,25%) yang lebih rendah dibandingkan dengan bambu andong (16,7%), betung (18,3%) dan tali (21,7%).

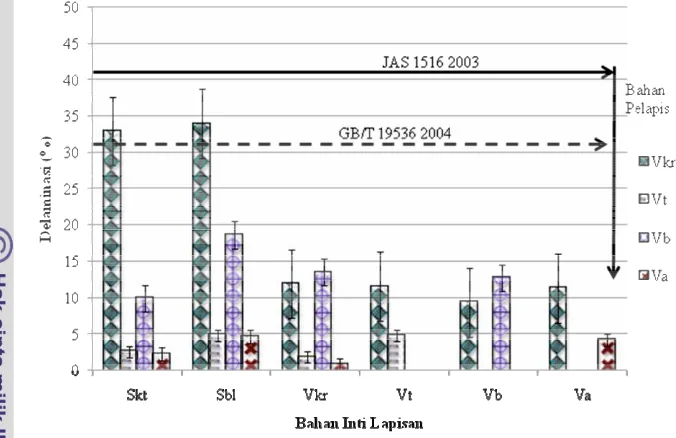

C.1.2. Delaminasi

Persen delaminasi semua tipe papan komposit memenuhi standar JAS No. 1516, 2003 JAS for Structural Plywood, yaitu dibawah batas maksimum persen delaminasi (< 42%) yang dipersyaratkan, serta memenuhi standar Cina GB/T 19536 2004 tentang plywood for container flooring (maksimum 32%), kecuali papan komposit dengan pelapis finir kayu karet dan lapisan inti strip log core (kotak maupun bulat).

Hasil uji lanjut Duncan (Lampiran 2) menunjukkan adanya nilai delaminasi yang berbeda nyata antara strip bulat (15,54%) dengan strip kotak (11,94%), begitu juga dengan pelapis bambu dan pelapis finir kayu karet. Hal ini disebabkan karena bagian permukaan yang terlaburi perekat pada lapisan inti strip bulat lebih kecil dibandingkan dengan papan komposit yang berbahan lapisan inti strip kotak, sehingga ketika dilakukan perendaman, air yang masuk pada celah kosong antar strip bulat memicu terlepasnya garis rekat dengan mudah.

33

Keterangan: Skt = strip log core berbentuk kotak, Sbl = strip log core berbentuk bulat, Vkr = finir karet, Vt=bilah bambu tali, Vb=bilah bambu betung, Va= bilah bambu andong

Gambar 12. Histogram Delaminasi Papan Komposit

A B

Keterangan: A = gambar potongan papan komposit strip log core yang dilapisi bambu andong hasil Scaning Electron Microscope (SEM) perbesaran 350 kali; B = gambar potongan papan komposit strip log core yang dilapisi finir kayu karet hasil Scaning Electron Microscope (SEM) perbesaran 350 kali. Pada gambar A terlihat perekat yang berwarna putih masuk lebih dalam ke bagian lumen bambu, sedangkan pada gambar B perekat tidak terdapat di bagian dalam lumen,

hanya nampak dibagian permukaan.

Papan komposit dengan strip log core (kotak maupun bulat) dan bambu andong memiliki nilai yang tidak berbeda nyata dengan bambu tali, dan lebih baik dari bambu betung. Hal ini disebabkan bambu andong dan bambu tali memiliki keterbasahan perekat polyurethane yang lebih baik dibandingkan bambu betung, sehingga kualitas rekatan yang terjadi lebih baik. Papan komposit tanpa strip log core pada bagian inti lapisan memiliki nilai delaminasi yang berbeda nyata dengan papan komposit berbahan strip log core pada lapisan inti, yaitu papan komposit tanpa strip log core pada lapisan inti memiliki nilai delaminasi yang lebih rendah (8,42%) daripada papan komposit dengan strip log core baik kotak (11,94%) maupun berbentuk bulat (15,54%). Hal demikian disebabkan oleh garis rekat (glue line) pada bidang rekat strip log core lebih mudah rusak daripada antar pelapis, karena penetrasi perekat yang kurang bagus pada strip log core

menyebabkan ikatan perekat antar perekat dengan bidang rekat (adhesi force) kurang bagus.

Dengan kata lain, papan komposit berbahan lapisan inti strip log core kotak dan bahan pelapis bambu andong memiliki nilai keteguhan rekat(97,73%) (persen bidang perekatan bebas delaminasi) rata-rata tidak berbeda nyata dengan pelapis bambu tali (97,36%) dan lebih tinggi dibandingkan dengan papan komposit berbahan lapisan inti yang sama dengan pelapis bambu betung (90,08%) dan finir kayu karet (67,06%), begitu juga papan komposit yang berbahan inti strip log core

bulat.

Penggunaan perekat polyurethane yang memiliki ketahanan tinggi terhadap air panas menyebabkan rendahnya nilai delaminasi semua tipe papan komposit yang dibuat Hal ini sesuai dengan penelitian Vick B. C 1999.

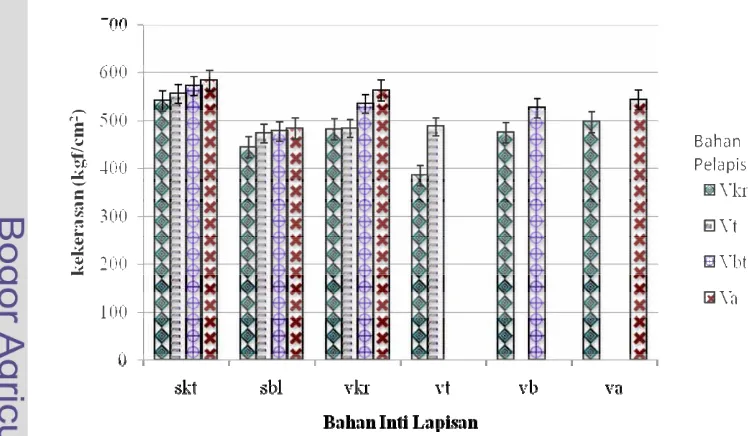

C.2. Sifat Mekanis Papan Komposit C.2.1. Kekerasan (Hardness)

Sifat kekerasan papan komposit tidak disyaratkan oleh standar JAS No. 1516, 2003 JAS for Structural Plywood, akan tetapi sifat kekerasan tetap diperlukan jika papan tersebut digunakan untuk alas atau lantai container. Pada Gambar 14 terlihat bahwa papan komposit dengan bahan inti lapisan strip log core

35

strip log core berbentuk kotak (562,54 kgf/cm2). Hal ini disebabkan karena celah kosong yang terdapat pada papan komposit dengan lapisan inti strip log core bulat memperkecil gaya tahan dari ketiga lapisan di atasnya. Pada papan dengan lapisan inti strip log core berbentuk kotak memiliki reaksi yang besar terhadap aksi yang diberikan oleh bola besi, karena reaksi yang diberikan tidak terputus oleh celah kosong seperti pada papan dengan lapisan inti strip log core bulat. Gaya reaksi dari lapisan bawah papan diteruskan sampai ke atas lapisan, sehingga tiga lapisan paling atas papan memiliki gaya reaksi yang lebih besar dibandingkan dengan papan komposit dengan lapisan inti strip bulat.

Papan dengan bahan pelapis dari bambu andong dan strip log core kotak maupun bulat sebagai lapisan inti papan memiliki nilai kekerasan (583,17 kgf/cm2 dan 482,75 kgf/cm2) yang relatif lebih besar dibandingkan dengan papan komposit dengan lapisan inti yang sama dan bahan pelapis lainnya. Pola zigzag sebaran ikatan vaskuler (vasculer bundle) bambu andong menyebabkan banyaknya bagian fiber dalam satu belahan bilah bambu, sehingga memiliki bagian anatomi bambu yang terkuat (fiber) lebih banyak, sedangkan pada bambu betung dan Tali pola sebarannya sejajar sehingga pada waktu dibelah menjadi satu bilah bambu dengan ukuran yang sama, bagian fiber-nya lebih sedikit dibandingkan bagian rongga sehingga kekerasannya lebih rendah dibandingkan bambu andong.

Keterangan: Skt = strip log core berbentuk kotak, Sbl = strip log core berbentuk bulat, Vkr = finir karet, Vt=bilah bambu tali, Vb=bilah bambu betung, Va= bilah bambu andong.

C.2.2. Keteguhan Patah/Modulus of Rupture (MOR)

Modulus of Rupture (keteguhan patah) papan komposit untuk penggunaan struktural merupakan persyaratan yang harus dipenuhi, karena terkait dengan kemampuan papan menahan beban maksimum yang akan diterima pada saat pemakaian.

Keteguhan patah seluruh papan komposit sejajar serat memenuhi standar JAS No. 1516, 2003 JAS for Structural Plywood, sedangkan pada MOR tegak lurus serat hanya papan komposit dengan lapisan inti strip log core bulat yang tidak memenuhi standar. Sebaliknya, semua papan komposit tidak memenuhi standar Cina GB/T 19536 2004 tentang plywood for container flooring.

Papan komposit dengan lapisan inti dari strip log core kotak memiliki nilai MOR (sejajar dan tegak lurus serat) yang berbeda nyata dan lebih besar (364 dan 250 kgf/cm2) daripada papan komposit dengan lapisan inti strip log core bulat (221 dan 124 kgf/cm2), karena penggunaan strip log core berbentuk bulat menyebabkan terjadinya perlemahan pada papan komposit tersebut yang mengakibatkan rendahnya nilai keteguhan patah papan komposit. Perlemahan yang terjadi pada papan komposit dengan lapisan inti strip log core bulat mengakibatkan berkurangnya nilai MOR kurang lebih setengah kali dari nilai MOR papan komposit dengan lapisan inti log core kotak. Jika dibandingkan dengan papan komposit tanpa strip log core pada lapisan intinya, nilai MOR papan komposit dengan strip log core kotak kurang lebih 1,5 kali lebih kecil dibandingkan nilai MOR papan komposit tanpa strip log core, sedangkan papan komposit yang dilapisi dengan pelapis bilah Andong dan strip log core kotak sebagai lapisan inti papan, memiliki nilai MOR sejajar serat (437 kgf/cm2) yang tidak jauh berbeda dengan produk kayu lapis dari kayu karet (439 kgf/cm2), seperti yang terlihat pada Gambar 15.

37

log core lebih baik daripada papan komposit dengan pelapis lain sehingga kekuatan menahan beban maksimum dari papan komposit tersebut lebih baik dari papan komposit lainnya.

Keterangan: Skt = strip log core berbentuk kotak, Sbl = strip log core berbentuk bulat, Vkr = finir karet, Vt=bilah bambu tali, Vb=bilah bambu betung, Va= bilah bambu andong

C.2.3. Keteguhan Lentur/Modulus of Elasticity (MOE)

Nilai keteguhan lentur papan komposit dengan strip log core kotak dan pelapis bambu andong memenuhi nilai minimum keteguhan lentur sejajar serat (> 55x103 kgf/cm2) yang dipersyaratkan JAS No. 1516, 2003 JAS for Structural Plywood. Sedangkan berdasarkan standar Cina GB/T 19536 2004 tentang

plywood for container flooring, semua papan komposit memiliki MOE (25,65 x103 kgf/cm2 – 56,60 x103 kgf/cm2) lebih rendah dari batas MOE minimum yang dipersyaratkan standar Cina (> 100 x103 kgf/cm2).

Nilai MOE sejajar dan tegak lurus serat papan komposit dengan pelapis dari bambu andong dan lapisan inti dari strip log core relatif lebih tinggi daripada papan komposit dengan pelapis lainnya dan lapisan inti yang sama, seperti yang terlihat pada Gambar 16. Hal ini disebabkan karena sifat mekanis (MOE) bambu andong yang digunakan pada penelitian ini lebih besar daripada bambu betung dan bambu tali. Vasculer bundle bambu andong yang tersebar zigzag