Laporan Praktikum Laboratorium Teknik Material 2

Modul C Metal Hardening

Oleh :

Nama : Adhi Setyo Nugroho

NIM : 13713025

Kelompok : 2

Anggota (NIM) : Andrian Anggada Widatama (13713005) Antonio Ricardo Salomo Abraham (13713024) Adhi Setyo Nugroho (13713025)

Aldi Wendo Kohara (13713042) Surya Eko Sulistiawan (13713054)

Tanggal Praktikum : 27 Oktober 2015 Tanggal Penyerahan Laporan : 2 November 2015

Nama Asisten (NIM) : Muhammad Iqbal Yusrian (13711064)

Laboratorium Teknik Metalurgi dan Teknik Material Fakultas Teknik Mesin dan Dirgantara

BAB I

PENDAHULUAN

1.1Latar Belakang

Material logam memiliki aplikasi yang sangat luas dalam kehidupan, misalnya sebagai struktur bangunan, komponen alat transportasi, dan lain-lain. Aplikasi tersebut salah satunya ditunjang oleh sifat mekanik material logam.

Untuk mendapatkan sifat mekanik sesuai dengan kebutuhan perlu dilakukan proses pengubahan struktur mikronya. Ada berbagai metode untuk mengubah sifat mekanik material melalui pengubahan struktur mikronya. Misalnya, quenching, precipitation hardening, dan annealing.

1.2Tujuan Percobaan

1. Menentukan pengaruh %w karbon terhadap pertambahan nilai kekerasan baja karbon yang telah diquenching dalam proses hardening.

2. Menentukan pengaruh waktu aging terhadap kekerasan Duralumin yang telah diquenching dalam proses precipitation hardening.

BAB II

TEORI DASAR

2.1 Diagram Fasa Fe-C, Diagram TTT, dan Diagram CCT

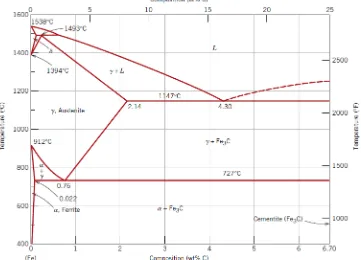

Diagram fasa suatu paduan menunjukkan informasi mengenai struktur fasa yang terbentuk melalui variabel temperatur dan komposisi paduan. Pada diagram fasa biner, tekanan eksternal dijaga tetap. Contoh diagram fasa biner adalah diagram fasa Fe-C yang ditunjukkan pada gambar 2.1.1.

Dari diagram fasa Fe-C diperoleh,

a. Lima fasa utama, yaitu fasa cair, fasa 𝛿, fasa 𝛾 (austenit), fasa 𝛼 (ferit), dan fasa 𝐹𝑒3𝐶 (sementit).

b. Tiga jenis reaksi fasa, yaitu

i. Reaksi fasa peritektik, 𝛿 + 𝐿 → 𝛾. ii. Reaksi fasa eutektik, 𝐿 → 𝛾 + 𝐹𝑒3𝐶.

iii. Reaksi fasa eutektoid, 𝛾 → 𝛼 + 𝐹𝑒3𝐶.

c. Dua jenis material teknik dengan batas komposisi 1,7% berat C, yaitu baja karbon dengan komposisi kurang dari 1,7% berat C, dan besi cor dengan komposisi lebih dari 1,7% berat C.

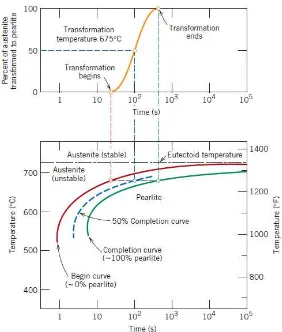

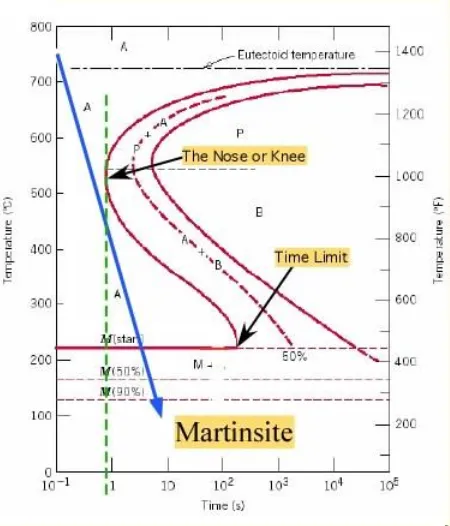

Namun, diagram fasa tidak memberikan informasi mengenai kebergantungan transformasi fasa terhadap waktu. Oleh karena itu, dibuatlah suatu diagram yang menunjukkan pengaruh waktu pendinginan terhadap transformasi fasa, disebut diagram transformasi isotermal (Time-Temperature-Transformastions Diagram). Diagram tersebut mengeplot temperatur versus logaritma waktu, dengan kurva pembentukan fasa awal (begin curve), kurva transformasi sebagian (50% completion) dan kurva transformasi 100%, seperti gambar 2.1.2. Dari gambar 2.1.3, diagram TTT hanya dapat digunakan untuk transformasi fasa pada proses perlakuan panas dengan temperatur tetap.

Pada diagram TTT tersebut, austenit didinginkan cepat melalui garis AB, dan transformasi fasa austenit menjadi perlit ditunjukkan oleh garis BCD pada temperatur tetap. Transformasi austenit menjadi perlit diawali pada perpotongan kurva awal (begin curve) di titik C dan berakhir di titik D dalam waktu sekitar 15 detik. Mekanisme transformasi fasa tersebut melibatkan difusi atom-atom karbon sesuai dengan reaksi fasa eutektik. Atom-atom karbon larut dengan besi membentuk sementit. Ferit dan sementit tersusun berlapis dan tumbuh hingga butir austenit berubah menjadi perlit (ferit dan sementit) seluruhnya.

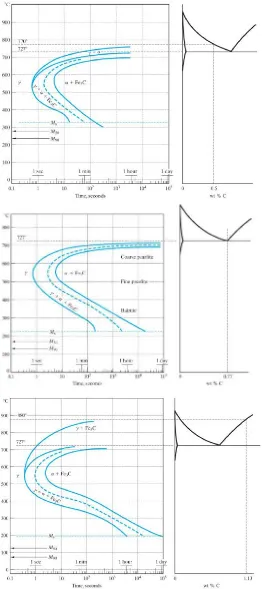

Diagram TTT yang utuh untuk baja hypoeutectoid, eutectoid, dan hypereutectoid ditunjukkan oleh gambar 2.1.4.

Baja eutectoid adalah baja dengan komposisi 0,8% berat karbon dan menjadi pembatas antara baja hypoeutectoid dan baja hypereutectoid. Baja hypoeutectoid memiliki komposisi 0,025%-0,8% berat karbon dan baja hypereutectoid memiliki komposisi 0,8%-1,7% berat karbon.

Perbedaan utama diagram TTT antara baja hypoeutectoid, eutectoid, dan hypereutectoid adalah fasa yang terbentuk di atas temperatur eutectoid. Temperatur eutectoid (727℃) digambarkan sebagai garis asimtot datar. Pada baja eutectoid, kurva transformasi austenit menjadi perlit memanjang di bawah garis asimtot tersebut, dan dengan melihat diagram fasa, austenit akan langsung mengalami transformasi menjadi perlit ketika didinginkan. Pada baja hypoeutectoid, terdapat kurva yang memotong garis asimtot, artinya ketika pendinginan, austenit dapat bertransformasi menjadi fasa 𝛼 + 𝛾. Sedangkan pada baja hypereutectoid, terdapat kurva yang memotong garis asimtot, artinya ketika pendinginan, austenit dapat bertransformasi menjadi fasa 𝛾 + 𝐹𝑒3𝐶. Bentuk “hidung” lebih bergeser ke kiri karena %wt karbon semakin meningkat menyebabkan kelarutan karbon dalam paduan lebih tinggi. Sehingga, waktu yang dibutuhkan untuk transformasi austenit menjadi perlit lebih cepat.

Pada bagian bawah diagram TTT tersebut juga terdapat garis horizontal yang tidak bergantung terhadap waktu pendinginan. Garis tersebut menyatakan transformasi austenit menjadi martensit, diawali dari garis M(start). Karena transformasi austenit menjadi martensit tidak melibatkan difusi, maka transformasi tersebut berlangsung dengan laju pendinginan yang sangat cepat, ditunjukkan oleh gambar 2.1.5.

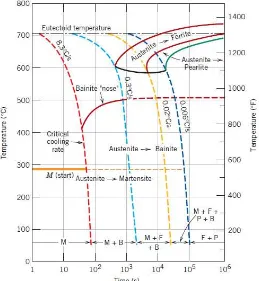

Oleh karena adanya pengaruh laju pendinginan terhadap transformasi austenit, maka diagram TTT dimodifikasi menjadi diagram CCT (Continuous Cooling Transformation). Diagram CCT dapat memprediksi struktur mikro yang terbentuk untuk berbagai laju pendinginan. Contoh diagram CCT ditunjukkan oleh gambar 2.1.6.

Misal austenit didinginkan dari temperatur 727℃ hingga 60℃. Ketika laju pendingian sangat cepat (8,3℃/𝑠), akan terbentuk struktur mikro martensit saja.

Ketika laju pendinginan diperlambat (0,3℃/𝑠), akan terbentuk struktur mikro martensit dan bainit. Ketika laju pendinginan diperlambat lagi, akan terbentuk martensit, bainit, dan ferit, dan seterusnya. Sehingga, terdapat range struktur mikro yang terbentuk di akhir pendinginan untuk tiap laju pendinginan.

Fasa-fasa yang sering dijumpai antara lain,

a. Ferit (fasa 𝛼), merupakan paduan antara unsur besi-𝛼 (𝛼-Fe) dan karbon (C), dengan komposisi 0-0,025% berat karbon pada temperatur di bawah 912℃. Ferit memiliki struktur kristal BCC, bersifat ulet karena kandungan karbon sangat rendah, dan bersifat magnetik.

b. Austenit (fasa 𝛾), merupakan paduan antara unsur besi-𝛾 (𝛾-Fe) dan karbon (C), dengan komposisi 0-1,7% berat karbon pada temperatur 727℃ hingga 1493℃. Austenit memiliki struktur kristal FCC, lebih keras daripada ferit, dan bersifat nonmagnetik.

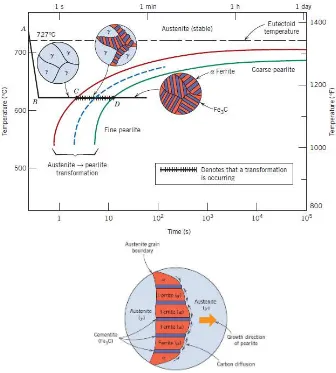

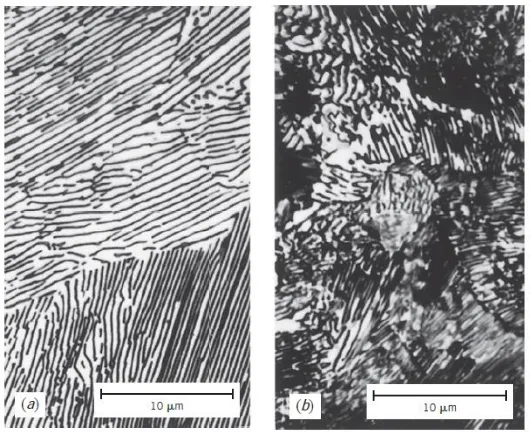

c. Perlit (fasa 𝛼 + 𝐹𝑒3𝐶 berlapis), merupakan transformasi fasa austenit melalui reaksi fasa eutektoid. Terdapat dua jenis struktur mikro perlit: perlit kasar dan perlit halus. Ketebalan lapisan perlit bergantung pada temperatur terjadinya transformasi.

Dari diagram TTT gambar 2.1.3, perlit kasar (coarse pearlite) dihasilkan dekat di bawah temperatur eutectoid. Pada temperatur tersebut, laju difusi sangat tinggi, atom-atom karbon berdifusi dalam lintasan yang panjang membentuk lapisan tebal hitam. Seiring dengan menurunnya temperatur, laju difusi atom-atom karbon lebih lambat dan lintasan difusi terbatas. Sehingga, terbentuk struktur mikro dengan lapisan tipis, yaitu perlit halus. Kandungan karbon pada perlit halus lebih banyak karena laju difusinya lambat, sehingga bersifat lebih keras dan kuat daripada perlit kasar.

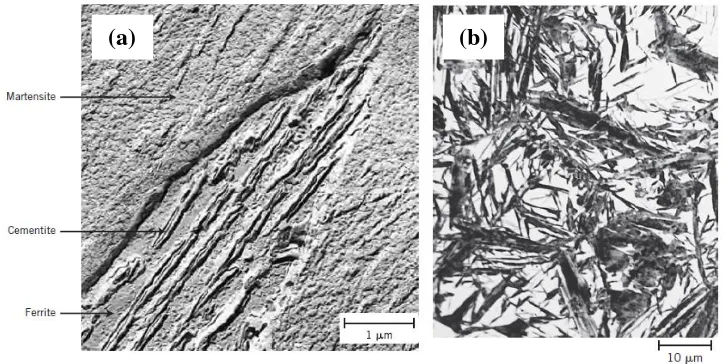

d. Bainit, dihasilkan ketika laju pendinginan berada dalam range “bainite nose” (dari gambar 2.1.6). Fasa yang muncul adalah fasa sementit yang halus dan panjang dalam matriks ferit. Karena struktur mikro bainit sangat halus, maka hanya dapat diamati menggunakan mikroskop elektron. Bainit bersifat lebih keras dan kuat daripada perlit halus.

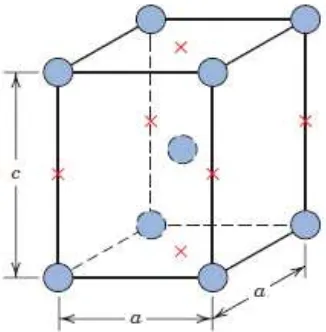

e. Martensit, dihasilkan melalui transformasi austenit dengan pendinginan sangat cepat (quenching) tanpa mengalami difusi. Martensit memiliki struktur kristal BCT (body-centered tetragonal), struktur mikro mirip jarum-jarum, dan bersifat paling kuat dan paling getas dibandingkan struktur mikro lainnya. Martensit sangat keras karena seluruh atom karbon berperan sebagai pengotor interstisi atau menyisip di sel satuan BCT (simbol X) pada

Gambar 2.1.8 Struktur mikro (a) bainit, (b) martensit. Callister (2011).

gambar 2.1.9. Untuk memperoleh struktur BCT dilakukan quenching agar tidak terjadi difusi karbon, karena sedikit saja karbon berdifusi maka akan terbentuk fasa ferit dan austenit.

2.2 Proses Perlakuan Panas pada Logam

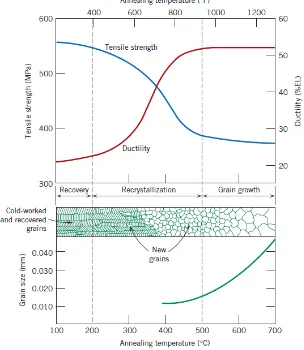

Annealing adalah perlakuan panas pada baja dengan cara dipanaskan pada temperatur austenit dan waktu tertentu, lalu didinginkan perlahan. Annealing berfungsi untuk mengurangi tegangan (relieve stresses), menambah keuletan dan ketangguhan, dan/atau menghasilkan struktur mikro tertentu.

Pada annealing terjadi recovery, recrystallization, dan grain growth. Recovery adalah proses pelepasan energi regangan dalam yang tersimpan dengan memanfaatkan pergerakan dislokasi dari difusi atom-atom pada temperatur tinggi. Selanjutnya akan terbentuk batas subbutir melalui proses poligonisasi atau penyusunan diri. Fenomena berikutnya adalah rekristalisasi, yaitu pembentukan butir-butir ekuiaksial dari proses poligonisasi. Temperatur rekristalisasi adalah

temperatur yang ditunjukkan setelah proses rekristalisasi berlangsung sempurna selama satu jam. Setelah rekristalisasi berlangsung sempurna, terbentuk butir-butir ekuiaksial. Butir-butir akan tumbuh karena adanya migrasi batas butir. Tidak semua butir tumbuh, tetapi hanya butir besar yang tumbuh “memakan” butir kecil.

Normalizing digunakan untuk memperhalus butir, menghasilkan distribusi butir yang homogen, serta mengurangi tegangan dalam (relieve internal stresses) setelah dilakukan cold work. Pertama, spesimen dipanaskan pada temperatur austenitnya (di atas A3 atau Acm sesuai gambar 2.2.2), dibiarkan beberapa waktu pada temperatur tersebut, lalu didinginkan lebih cepat daripada pendinginan annealing.

Annealing dan normalizing merupakan metode yang digunakan untuk membuat material logam menjadi lebih lunak. Logam misalnya baja dipanaskan terlebih dahulu hingga temperatur austenitnya dan dipertahankan selama beberapa waktu pada temperatur tersebut agar temperatur tersebar secara merata. Setelah itu,

untuk proses normalizing ditunjukkan oleh nomor 3 pada gambar 2.2.3 dan terbentuk struktur mikro perlit halus yang bersifat lebih keras.

Baja juga dapat dikeraskan dengan cara memanaskannya pada temperatur austenit selama beberapa waktu, lalu didinginkan sangat cepat, ditunjukkan oleh kurva 1 pada gambar 2.2.3. Struktur mikro yang terbentuk adalah martensit yang bersifat sangat keras.

2.3 Precipitation Hardening

Kekuatan dan kekerasan beberapa paduan logam, misalnya paduan Al-Cu, dapat ditingkatkan dengan pembentukan partikel-partikel kecil sekunder berfasa padat yang tersebar merata di matriks fasa padat yang terbentuk sebelumnya, dengan proses precipitation hardening. Partikel-partikel presipitat tersebut bertindak sebagai penghambat gerak dislokasi.

Agar sistem paduan dapat dilakukan proses precipitation hardening, maka harus terbentuk larutan padat akhir dengan pengurangan kelarutan fasa padat seiring dengan menurunnya temperatur. Misalnya paduan Al-Cu dengan komposisi 96wt% Al - 4wt% Cu.

Proses precipitation hardening seperti ditunjukkan gambar 2.3.1 adalah sebagai berikut.

1. Solution treatment atau solutionizing, yaitu paduan dipanaskan di atas temperatur solvus dan dibiarkan selama selang waktu tertentu hingga terbentuk fasa homogen 𝛼. Presipitat 𝜃 saat itu masih larut dalam fasa tersebut.

2. Quenching, yaitu mendinginkan cepat fasa homogen 𝛼 membentuk larutan pada super jenuh (supersaturated solid solution) 𝛼𝑠𝑠 yang mengandung Cu berlebih. Karena pendinginan tersebut berlangsung cepat, atom-atom tidak dapat mengalami difusi untuk melakukan pengintian, maka struktur mikro yang telah terbentuk bersifat tidak stabil. Presipitat 𝜃 tidak terbentuk. 3. Aging, yaitu memanaskan 𝛼𝑠𝑠 di bawah temperatur solvus untuk

menghasilkan presipitat yang tersebar halus. Pada temperatur tersebut, atom-atom berdifusi secara terbatas. Karena 𝛼 super jenuh bersifat tidak stabil, atom-atom Cu berdifusi dan mulai menginti dan presipitat pun tumbuh. Ada dua jenis aging: artificial aging, dilakukan pada temperatur tertentu, dan natural aging, dilakukan pada temperatur kamar.

Ada tiga mekanisme penguatan pada precipitation hardening,

1. Coherency strain hardening, dihasilkan dari interaksi antara dislokasi dengan medan regangan di sekitar GP zones.

2. Chemical hardening, dihasilkan dari peningkatan tegangan yang dibutuhkan dislokasi untuk memotong/melewati presipitat yang koheren atau semikoheren.

3. Dispersion hardening, terjadi pada paduan yang mengandung presipitat yang tidak koheren.

Gambar 2.3.2 Pengaruh waktu aging terhadap kekuatan material yang dilakukan proses strain hardening. Callister (2011).

Gambar 2.3.3 Skema pembentukan fasa presipitat 𝜃 yang stabil, (a) Supersaturated 𝛼 solid solution, (b) Fasa presipitat transisi 𝜃′′, (c) Fasa

stabil 𝜃, dalam matriks 𝛼. Callister (2011).

Dari gambar 2.3.2, material yang di-aging akan menempuh zona GP. GP adalah nama dari Guinier-Preston yang telah menemukan berbagai fenomena age hardening. Material sebelum aging ditunjukkan oleh gambar 2.3.3a, dan material yang sudah melalui GP2 ditunjukkan oleh gambar 2.3.3b. Dari gambar 2.3.2, akhir aging fasa 𝜃′′ akan memiliki kekuatan dan kekerasan paling tinggi. Selanjutnya, overaging akan menyebabkan kekuatan dan kekerasannya menurun.

BAB III

METODOLOGI PENELITIAN

Selesai

Kekerasan akhir spesimen diukur

Spesimen dipanaskan pada temperatur 400℃ selama 15

menit untuk spesimen 2, 30 menit untuk spesimen 3, 45 menit untuk spesimen 4, 60 menit untuk spesimen 5. Spesimen 1 dipanaskan pada temperatur 800℃ selama 120 menit. Spesimen 6 dipanaskan pada temperatur 100℃ selama

90 menit Spesimen dipanaskan pada temperatur

200℃ selama 10 menit untuk spesimen 1, 30 menit untuk spesimen

2, 60 menit untuk spesimen 3, dan 120 menit untuk spesimen 4 Spesimen spesimen dicelupkan ke dalam air

Kekerasan awal pada temperatur 550℃ selama

BAB IV

DATA PENGAMATAN

1. Tabel kekerasan baja karbon sebelum dan sesudah pemanasan. Baja

Karbon

Temperatur Waktu Kekerasann Awal (MPa) Kekerasan Akhir (MPa)

C menit HRA1 HRA2 HRA3 HRA HRA1 HRA2 HRA3 HRA

Rendah

(Kotak) 900 30 45 44,5 41 43,5 57 69 70 65,3333

Tinggi

(Bulat) 900 30 64 65 64 64,333 76 70 75 73,6667

2. Tabel kekerasan paduan Al-Cu sebelum dan sesudah pemanasan dengan variasi waktu.

3. Tabel kekerasan tembaga sebelum dan sesudah pemanasan dengan variasi temperatur dan waktu.

Cu Temperatur Waktu Kekerasann Awal (MPa) Kekerasan Akhir (MPa)

C Menit HRE1 HRE2 HRE3 HRE HRE1 HRE2 HRE3 HRE

Al-Cu Temperatur Waktu Kekerasann Awal (MPa) Kekerasan Akhir (MPa)

BAB V

ANALISIS DATA

Baja karbon rendah maupun baja karbon tinggi memiliki peningkatan kekerasan setelah spesimen dipanaskan. Ketika kedua spesimen dipanaskan pada temperatur 900℃ tanpa pemanasan awal (pre-heat) dan dibiarkan pada temperatur tersebut selama 30 menit, maka berdasar teori terbentuk struktur mikro austenit. Pemanasan dilakukan dengan waktu yang cukup lama agar seluruh bagian spesimen terpanaskan secara homogen sehingga fasa sementit larut dalam fasa austenit dan diperoleh fasa austenit yang seragam. Setelah 30 menit berlalu, spesimen didinginkan cepat ke dalam air pada temperatur kamar. Pendinginan cepat menyebabkan penurunan temperatur secara drastis dan atom-atom karbon di dalam spesimen tidak sempat berdifusi. Terjadi transformasi fasa tanpa melibatkan difusi dari fasa austenit menjadi martensit.

Baja karbon tinggi memiliki kekerasan awal lebih tinggi daripada baja karbon rendah karena %w karbon di dalamnya lebih tinggi. Setelah dipanaskan dan didinginkan, kekerasan akhir baja karbon tinggi masih lebih tinggi daripada baja karbon rendah. Karena kedua spesimen mengalami transformasi fasa tanpa melibatkan difusi, artinya atom-atom karbon hanya berperan sebagai pengotor interstiti yang menyisip di sel satuan BCT.

Empat spesimen Duralumin (paduan Al-Cu) mula-mula dipanaskan pada temperatur 550℃ selama 12 jam untuk melangsungkan proses solution treatment. Solution treatment dilakukan pada temperatur tersebut (temperatur tidak terlalu tinggi) untuk menghindari bentuk butir yang tidak seragam karena mendekati garis solidus, yang dapat berpengaruh pada proses quenching. Setelah itu, spesimen di-quenching di dalam air, terbentuk larutan padat 𝛼𝑠𝑠. Kekerasan spesimen kemudian diukur.

Keempat spesimen dipanaskan lagi pada temperatur 200℃ dengan waktu yang berbeda-beda. Hal ini bertujuan untuk mengetahui pengaruh proses aging.

Pada spesimen pertama (t=10 menit), nilai kekerasan rata-rata menurun dari nilai awalnya. Dari teori, ketika proses aging berlangsung, maka spesimen akan mengeras seiring terbentuknya presipitat selama selang waktu tertentu. Maka, mungkin terjadi kesalahan pada uji keras, dapat berupa lokasi uji keras yang terlalu pinggir di spesimen, atau permukaan spesimen tidak rata.

Pada spesimen kedua (t=30 menit), nilai kekerasan rata-rata bertambah dari nilai awalnya. Hal tersebut sesuai dengan teori dan saat itu spesimen sedang mengalami proses aging dalam zona GP.

Pada spesimen ketiga (t=60 menit), nilai kekerasan rata-rata bertambah dari nilai awalnya dan menunjukkan nilai paling tinggi daripada spesimen yang lain. Dari teori, dalam proses aging akan ada suatu waktu ketika nilai kekerasan spesimen menuju maksimum, yaitu tepat setelah melalui zona GP. Artinya, t=60 menit adalah waktu yang paling optimal untuk proses aging, sehingga diperoleh kekerasan paling tinggi.

Pada spesimen keempat (t=120 menit), nilai kekerasan rata-rata bertambah dari nilai awalnya. Namun, jika dibandingkan dengan spesimen ketiga, maka waktu aging spesimen keempat lebih lama dan menyebabkan kekerasan spesimen menurun. Artinya, spesimen keempat telah mengalami overaging.

udara. Setelah itu, spesimen diroll dingin dengan reduksi 50%. Tujuan pengerolan tersebut adalah untuk melangsungkan fenomena strain hardening, sehingga spesimen menjadi lebih keras. Kemudian, spesimen diuji keras, dibagi menjadi 6 dan dipanaskan pada temperatur dan waktu pemanasan yang berbeda-beda. Hal ini bertujuan untuk mengetahui pengaruh temperatur dan waktu pemanasan terhadap perubahan kekerasan spesimen.

Titik leleh tembaga (99,999 wt%) adalah 1358 K (1085℃). Pada proses annealing, temperatur rekristalisasi material adalah 0,3-0,6 kali temperatur absolut leburnya. Sehingga, dilakukan pada range temperatur 134,4℃ - 541,8℃. Dari percobaan tersebut, spesimen dipanaskan pada temperatur 800℃, 400℃ dan 100℃ untuk mengamati pengaruh temperatur rekristalisasi tembaga terhadap perubahan sifatnya. Pada temperatur 400℃ yang terletak di range temperatur rekristalisasi tembaga, spesimen dipanaskan dalam waktu yang berbeda-beda untuk mengamati pengaruh waktu terhadap perubahan sifatnya.

Spesimen pertama dipanaskan pada temperatur 800℃, jauh di atas temperatur rekristalisasi selama 120 menit, lalu didinginkan cepat. Hasilnya adalah nilai kekerasannya naik dari nilai awalnya. Spesimen keenam dipanaskan di bawah temperatur rekristalisasi selama 90 menit, lalu didinginkan cepat. Hasilnya, nilai kekerasannya juga naik dari nilai awalnya.

BAB VI

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Pertambahan nilai kekerasan baja karbon rendah lebih besar daripada baja karbon tinggi karena semakin banyak %w karbon, maka austenit sisa makin banyak.

2. Waktu aging Duralumin yang optimal atau untuk memperoleh nilai kekerasan paling tinggi setelah di-quench adalah pada t=60 menit.

3. Temperatur yang tepat untuk proses annealing agar diperoleh sifat material yang lunak dan ulet adalah pada range temperatur rekristalisasi material dengan pemanasan selama setengah jam atau satu jam.

5.2 Saran

DAFTAR PUSTAKA

Amy Hsiao (2014). Chemistry and Physics of Materials II, dari

http://www.google.co.id/imgres?imgurl=x-raw-image:///0028d35cda21a5c688e0581f71ee9954a9c44f1770557cb239da95bb3a0b3 f89&imgrefurl=http://www.engr.mun.ca/~amyhsiao/5911lec6.pdf&h=549&w=74

6&tbnid=xqUh2lzTKACSrM:&docid=9-hWIXCxCoPa-M&ei=foYvVvq2D4W70gTwkpHQCw&tbm=isch&ved=0CEAQMygfMB9qFQ oTCPrtz-_q4sgCFYWdlAodcEkEug, diunduh 27 Oktober 2015.

Callister, W. D. & Retchwisch, D. G. 2011. Materials Science and Engineering, SI Version. Asia: John Wiley & Sons, Inc.

Tugas Setelah Praktikum

1. Mengapa baja karbon dengan kadar karbon lebih tinggi memiliki kekerasan yang lebih tinggi daripada baja karbon dengan kadar karbon rendah setelah proses quenching?

2. Apakah pengaruh proses quenching dengan kekuatan dan kekerasan baja? 3. Jelaskan mekanisme terbentuknya martensit dan mengapa martensit

memiliki kekerasan yang tinggi pada baja?

4. Kapan terbentuk austenit sisa pada proses quenching dan apa pengaruhnya terhadap kekerasan?

5. Jelaskan cara yang dilakukan untuk mengurangi keberadaan austenit sisa. 6. Buat analsis pengaruh waktu aging terhadap kekerasan.

7. Mengapa presipitasi meningkatkan kekerasan/kekuatan?

8. Apa yang dimaksud dengan natural aging, aritificial aging, dan overaging? 9. Jelaskan apa yang dimaksud dengan GP zone.

10.Buatlah analisis antara temperatur pemanasan pada T=800℃, 400℃, dan 100℃ terhadap kekerasan material. Adakah hubungannya dengan struktur mikronya?

11.Temperatur rekristalisasi dipakai sebagai batas antara cold working dan hot working. Jelaskan mengapa pemberian deformasi pada hot working tidak meningkatkan kekerasan.

12.Jelaskan pengaruh cold work terhadap temperatur rekristalisasi material. 13.Jelaskan apa yang dimaksud dengan cold working dan hot working. Apa

masing-masing kelebihan dan kekuarangannya dan berikan contohnya. 14.Jelaskan pengaruh recovery, recrystallization, dan grain growth terhadap

sifat mekanik material.

Jawab :

3. Di teori dasar. 4. Di analsisis data.

5. Dengan menurunkan %w karbon. 6. Di teori dasar dan analisis data. 7. Di teori dasar.

8. Di teori dasar. 9. Di teori dasar. 10.Di analisis data.

11.Karena deformasi yang dihasilkan pada hot working bertujuan untuk mengubah struktur mikro butir sebelumnya (misalnya butir dendritik pada cor kontinu) menjadi butir yang ekuaksial, dengan sifat yang ulet dan homogen.

12.Makin besar presentase cold work, maka temperatur rekristalisasi makin tinggi.

13.Kelebihan cold working : Tidak diperlukan pemanas karena dilakukan pada temperatur rendah, menghasilkan permukaan benda kerja yang halus dan toleransi dimensi ketat.

Kekurangan cold working : Perlu proses annealing untuk reduksi dimensi lebih lanjut, dengan gaya pengerolan yang sama reduksi yang dihasilkan kecil.

Kelebihan hot working : Dengan gaya pengerolan yang sama reduksi yang dihasilkan besar, tidak perlu proses annealing, segregasi komposisi dihilangkan.

Kekurangan hot working : Perlu tungku pemanas, permukaan hasil roll kasar karena terdapat oksida, sehingga toleransi dimensi longgar.