Laporan Praktikum

Proses Manufaktur II

Modul 3 PROSES NON-KONVESIONAL 2

EDM WIRE CUT

Oleh :

Kelompok : 11

Anggota : Indra Hidayat (13109134)

Angga Septia Mauludy (13110017) Kadek Putri Ambarawati (13110038) Ichwan Prasetya Adrianto (13110078)

M Insan A (13110084)

Diantoro Fitridanadha (13110088)

Tanggal Praktikum : 24 April 2013 Tanngal Penyerahan Laporan : 27 April 2013

Nama Asisten (NIM) : Eka Refa Septian (13109097)

Laboratorium Teknik Produksi Program Studi Teknik Mesin Fakultas Teknik Mesin dan Dirgantara

Institut Teknologi Bandung 2013

Tujuan

1. Mengetahui prinsip kerja EDM Wire Cutting

Teori Dasar

EDM wire cutting merupakan salah satu jenis dari proses EDM yang menggunakan kawat berdiameter kecil sebagai elektroda untuk memotong bagian benda kerja. Kawat elektroda mendapatkan energi termal dari adanya loncatan listrik di antara kawat elektroda dan benda kerja. Benda kerja didekatkan dengan kawat elektroda pada jalur pemotongannya, yang bisa dianalogikan seperti proses pemotongan dengan gergaji berjenis bandsaw. Kontrol numerik berguna untuk mengontrol gerakan kawat selama pemotongan. Selama proses pemotongan, kawat secara perlahan akan terus melaju antara gulungan kawat untuk memperbaharui elektroda yang telah digunakan pada benda kerja. Hal ini berguna untuk menjaga lebar pemotongan tetap konstan selama pemotongan. Seperti pada EDM biasa, pada EDM wire cutting, kawat harus berada di dalam fluida dielektrik pada daerah pemotongan. Fluida dielektrik disemprotkan melalui nozzle ke arah kawat.

Fungsi cairan dielektrik:

1. Sebagai insulator sampai beda potensial tinggi antara benda kerja dan elektroda 2. Sebagai media pendingin benda kerja

3. Sebagai media pembuangan geram Contoh: Oli mineral, minyak tanah, air deionisasi Fungsi elektroda:

1. Sebagai media untuk menyalurkan aliran listrik ke benda kerja 2. Sebagai pahat untuk memotong benda kerja

Analisis Angga Septia Mauludy

Pada modul keempat ini, paktikan melakukan praktikum proses machining non-konvensional dengan EDM wire cutting. Tujuan dari praktikum ini yaitu agar praktikan bisa memahami prinsip kerja dan tahapan proses pengoperasian dari EDM wire cutting. EDM Wire cutting yaitu proses machining dimana geram terbentuk dari partikel-partikel kecil benda kerja yang terkikis oleh

spark yang terjadi karena beda potensial antara benda kerja (+) dan elektroda (-).

Pada praktikum ini, mesin yang digunakan memakai control CNC sehingga sebelum melakukan machining pada benda kerja, praktikan terlebih dahulu memprogram bentuk bentuk benda kerja yang akan dimachining. Kode-kode yang digunakan yaitu G-code yang bisa dilihat pada buku panduan. Penempatan koordinat pada CNC bisa secara incrimental ataupun continues tergantung kenyamanan praktikan.

Untuk mengamati prinsip kerja dari EDM wire cutting maka praktikan mencoba memotong benda kerja dengan bentuk seperti berikut:

G-kode yang dimasukan pada CNC sebagai berikut:

Dalam proses machining, cairan dielektrik yang digunakan yaitu air biasa, bukan air destilasi dan deionisasi karena pada proses ini elektroda yang digunakan (wire) hanya satu kali pakai sehingga tidak dipermasalahkan seandainya terkena oksidasi dari O2 yang terkadung dalam air.

Kegunaan dari cairan dielektrik ini yaitu sebagai pendingin, pembersih geram-geram pada celah, pelindung dari oksidasi udara luar, dan insulator agar bunga api dari elektroda tidak merambat ke sekitar daerah yang di-machining. Selain air bisa juga digunakan mineral oil dan kerosin.

Elektroda (wire) yang digunakan terbuat dari kuningan. Elektroda tersebut harus memiliki sifat konduktor yang baik dan tahan pada temperatur tinggi karena spark yang dihasilkan akan mengikis benda kerja dan elektroda, jika elektroda tidak tahan pada temperatur tinggi maka akan mempengaruhi bentuk geometri benda kerja. Selain kuningan, elektroda yang bisa digunakan yaitu grafit, tembaga, campuran kuningan-tembaga, dan tungsten-karbida. Parameter yang harus diperhatikan dalam proses EDM wire cutting yaitu cutting speed, cross section area cut dan removal rates.

Analisis M. Insan A.

Wire pada mesin EDM wire cutting dilakukan pada beberapa poros dengan tujuan untuk menjaga tegangan wire. Proses EDM wire cutting menggunakan kontrol CNC untuk menggerakan benda kerja. Kontrol CNC digunakan agar hasil pemotongan sesuai pola yang digambar sebelumnya pada panel CNC (digambar sesuai gambar teknik). Pembuatan pola pemotongan pada CNC menggunakan Gcode. Pola pemotongan ini pada dasarnya adalah pola gerakan benda kerja relatif terhadap pemotong (wire).

program Gcode yang ditulis pola pemotongan hasil pemotongan Dalam pembuatan pola pemotongan, sebelum masuk ke pola yang dikehendaki, diberikan pemotongan awal berupa garis untuk memastikan pemotongan dengan pola yang dikehendaki dilakukan pada benda kerja. Permukaan hasil pemotongan cukup halus.

Analisis Diantoro Fitridanadha

Pada praktikum kali ini praktikan melakukan proses machining non-konvensional EDM Wire Cut. Sebelum melakukan proses machining tersebut praktikan disuruh membuat gambar terlebih dahulu untuk membuat profil benda kerja yang diinginkan. Praktikan menggambar profil seperti ice cream.

Mesin EDM wire cut ini terdapat dua bagian,yaitu pengontrol dan mesin proses wire cut. Pertama-tama praktikan membaca dan memahami buku yang berisi G-code untuk pengontrolan mesin.

Pada mesin EDM wire cutting, pengoperasiannya diatur dengan mesin CNC. Pada mesin CNC terdapat 2 jenis koordinat yaitu :

Koordinat Incremental : Koordinat yang menunjukkan panjang atau jarakn yang ingin dituju dari titik awal. Kerugian penggunaan koordinat ini adalah G-Code harus diganti ketika terjadi kesalahan ketika pengeksekusian program sedang berlangsung.

Koordinat Absolut : Koordinat yang menunjukkan titik yang dituju pada grafik. Keuntungan penggunaan koordinat absolut adalah jika terjadi kesalahan pada saat pengeksekusian Code, G-Code yang digunakan tidak perlu diganti.

Tahap selanjutnya praktikan membuat profil sesuai gambar yang dibuat dengan cara mengatur program G-Code,inilah data program untuk membentuk profil yang diinginkan dan hasil profil dari program yang di buat:

Setelah itu proses EDM wire cut ini dijalankan,proses ini prinsipnya memotong dengan menggunakan spark yang ditimbulkan akibat beda tegangan antara elektroda wire dengan benda kerja. Proses ini juga membutuhkan cairan dielektrik sebagai pembersih

gram,insulator,dan media pendingin. Cairan yang digunakan adalah air biasa karena wire yang digunakan hanya sekali pakai sehingga tidak diperhatikan keausannya. Pada mesin ini juga terdapat roll roll yang cukup banyak yang berguna untuk menjaga ketegangan dari wire yang digunakan

Analisis Kadek Putri Ambarawati

EDM Wire Cutting pada prinsipnya adalah mengikis benda kerja dengan bunga api (spark) akibat adanya arus listrik, beda potensial dan gap antara benda kerja dan kawat. Tidak ada perbedaan yang signifikan antara Wire EDM Cutting dengan EDM Die-Sinking. Pengaturan beda

potensial bergantung dengan proses yang diinginkan.

Secara garis besar, pengerjaan EDM Wire Cutting pertama kali ada membentuk pola yang diinginkan, setelah itu dibuat dengan program (G Code) menggunakan tabel fungsi yang disediakan oleh buku panduan, dengan begitu kita dapat membentuk sebuah pola pada bidang koordinat sesuai dengan bentuk pola yang diinginkan sebelumnya, setelah itu perintah dijalankan

bersamaan dengan fluida dielektrik.

Fluida dielektrik dibutuhkan sebagai insulator, media pendingin dan media pembawa kotoran. Pada praktikum EDM Wire Cutting menggunakan air yang tidak didistilasi dan dideionisasi sebab pada umumnya fluida dielektrik digunakan untuk menghambat terjadinya keausan pada elektroda, namun karena pada EDM wire cutting elektroda yang digunakan hanya sekali pakai, jadi diasumsikan bahwa penggunaan dengan air biasa pun tidak akan berpengaruh terhadap keausannya, dan tidak akan mempengaruhi benda kerja.

Hasil yang didapat dapat dilihat pada gambar. Bentuknya sama persis dengan gambar dari hasil program yang dapat di bandingkan dengan gambar yang tertera. Saat disentuh pada ujung benda kerja, hasil yang didapat sangat halus, hal tersebut menunjukkan daerah toleransinya cukup rendah. Pengerjaannya sesuai dengan Feed Rate.

Analisis Ichwan Prasetya Adrianto

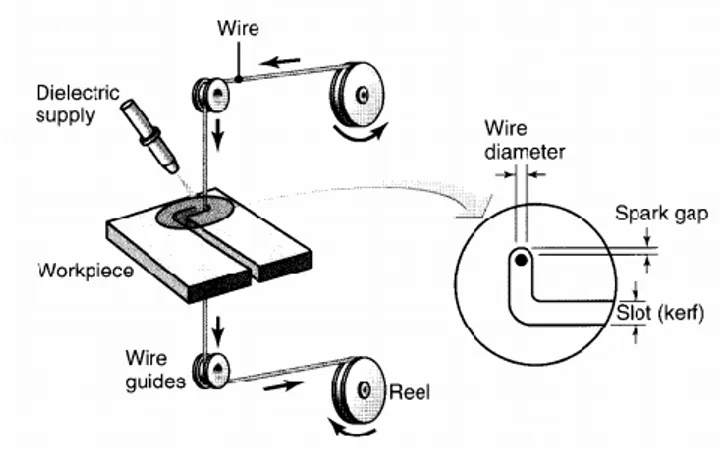

Berikut ini skematik dari proses EDM wire cut

Gambar 1 skematik proses EDM wire cut

Pada gambar diatas dapat diamati bahwa wire berfungsi sebagai elektroda bermuatan positif sedangkan workpiece bermuatan negative hal ini Karena arus akan mengalir dari kutub positif ke kutub negative sehingga yang terkikis adalah benda kerja.

Gambar 2 elektrode dan work piece

Spark diatas timbul karena adanya gap antara electrode dan workpiece. Selain itu disini air digunakan sebagai cairan dielektrik hal ini karena selain viskositasnya rendah air ini tidak memiliki rantai karbon sehingga saat suhu tinggi air hanya berubah menjadi uap air. Wire pada EDM wire cut hanya digunakan sekali selain selain itu terdapat banyak rel hal ini berfungsi sebagai tensioner sehingga diperoleh tensil stess yang diinginkan.

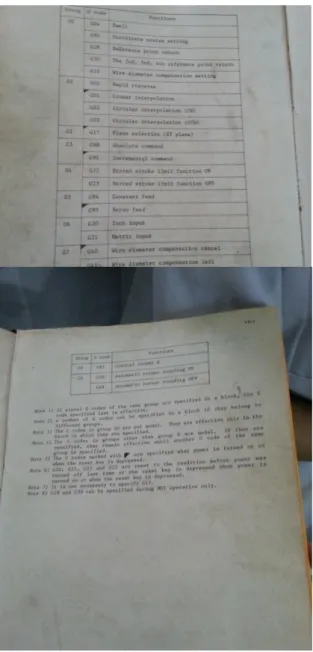

Gambar 3 G code

G code merupakan bahasa yang digunakan untuk menentukan bentuk object yang diinginkan dalam suatu sistem koordinat kartesian. Pada buku paduan diberikan seluruh G code yang diperlukan tapi dalam praktikum ini yang digunakan group 00, 01, dan 03. Untuk menganilisisnya berikut G code serta hasil object yang diperoleh:

Gambar 4 G code yang digunakan dan bentuk object yang diperoleh Berikut penjelasan G code yang digunakan:

O0252 ; merupakan nama program yang dibuat

G92 X10. Y-5. ; G92 Menunjukkan coordinat system setting koordinat awalnya berada pada (10,-5) G91 G1 Y5. ; G91 menunjukkan incremental command G1 menunjukkan linear interpolation kemudian Y5. Berarti ditarik garis lurus sampai kordinat sekarang yaitu (10,5) dari sini dapat Dianalisis bila X Y maupun pengaturan G tidak disebutkan lagi maka yang digunakan adalah pengaturan yang sebelumnya.

X-10. Y20. R5. ; analisis dari koordinat sebelumnya yaitu (10,5) karena sistem yang digunakan adalah

(0,0)ditarik garis menuju kordinat yang baru yaitu X-10 Y 20 (-10,20) R5 menunjukkan pembuatan fillet dengan diameter 5 diujung akhir dari garis tersebut.

G02 X20. I10. R5. ; analisis G02 menunjukkan circular interpolation arah searah jarum jam (CW) X20 menunjukkan koordinat akhir (X20,Y20) dari koordinat awal (0,0) pada (-10,20). Hal ini menunjukkan akan dibuat bentuk lingkaran dengan I20 yaitu berjari jari 10mm menuju koordinat akhir (20,20) kemudian R5 menunjukkan diakhir bentuk ini di fillet dengan jari-jari 5mm.

G1 X-10. Y-20. ; kemudian dilakukan linear interpolasi dengan sistem incremental koordinat

sebelumnya yaitu (20,20) dianggap sebagai (0,0) kemudian ditarik garis menuju koordinat (-10,-20). M30 ; menunjukkan akhir program

Selain itu dalam penulisan G code perlu diperhatikan penulisan tanda titik (.) misal 50. Menunjukan koma pada decimal sehingga angka tersebut bernilai 50 bila titik dihilangkan maka nilainya

menjadi0.50 satuan dalam koordinat ini adalah millimeter.

Pada gambar 4 dapat dilihat bentuk objek hasil implementasi dari G code. Terdapat garis lurus dari koordinat (10,-5) hingga koordinat (10,5) yaitu garis vertical dengan panjang 5 mm hal ini penting untuk dibuat, yaitu untuk menyentuhkan wire ke benda kerja selain itu berguna agar pemotongan lebih pasti terjadi.

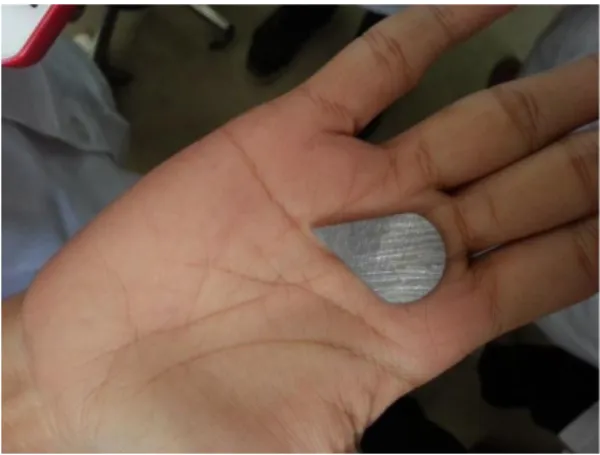

Hasil yang diperoleh dapat dilihat pada gambar 4 berikut hasil EDM wire cut yang diperoleh

Gambar 5 hasil EDM wire cut

Hasil yang diperoleh dari ini bermaterial alumunium tipis. Ini merupakan salah satu keunggulan EDM wire cut yang mampu memotong plat yang sangat tipis hal ini tidak bisa dilakukan pada cara konvensional gergaji karena syarat gergaji terdapat 2 mata yang menyentuh benda kerja.

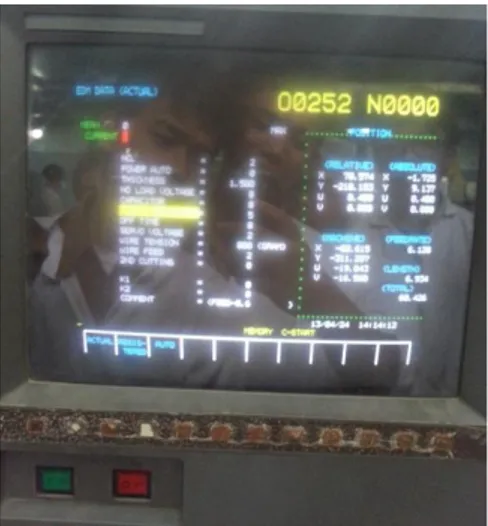

Gambar 6 layar kendali mesin EDM wire cut

Dari sini dapat diamati sampai dimana pemotongan selain itu dapat diamati kecepatan potong nya dalam satuan mm/s

Analisis Indra Hidayat

Sebelum Praktikum Praktikan disuruh membuat gambar dari bentuk benda yang akan dibuat. Ada beberapa pilihan bentuk dasar, seperti Garis, lingkaran, filet dan lengkukng.

Setelah itu praktikan diperkenalkan ke pada mesin EDM wire Cutting. Ada dua bagian dari mesin EDM wire Cutting yakni bagian pengontrol dan mesinnya sendiri. Pada bagian pengontrol, terdapat berbagai tombol yang berfungsi untuk mengatur parameter-parameter proses, seperti cutting speed, besar beda potensial, dan on-off time; tombol yang berfungsi untuk mengetikkan Code; tombol untuk mengatur tampilan pada layar komputer; tombol untuk mengatur keberjalanan proses, seperti memulai dan mengakhiri proses. Pada mesin EDM-nya sendiri terdapat pompa untuk memasukkan air; saringan untuk menyaring geram; motor untuk mengerakkan meja kerja dan wire; meja kerja sebagai tempat meletakkan benda kerja. Untuk gerakan pada arah horizontal yang bergerak adalah meja kerja, sedangkan untuk gerakan pada arah vertikal yang bergerak adalah wire. Praktikan kemudian diberi tahu mengetahui kode-kode yang dipakai untuk membuat program dari proses dan bagai mana cara menuliskannya di Bagian Pengontrol. Beberapa yang dipakai dalam praktikum kali ini adalah :

G92 : untuk menyatakan titik awal proses pemotongan

G91 : untuk menyatakan posisi relatif terhadap posisi sebelumnya (incremental) G1 : liniar interpolation

G2 : untuk membuat lingkaran clock wise R5 : Filet

M30 : membatasi Program

Dibagian bawah diberi garis awal, hal ini agar awal dari pemotongan dipastikan di dalam benda kerja dan garis ini juga memberi ruang agar benda yang diinginkan terbentuk semula. Setelah yakin dengan bentuk gambar, kami merubah posisi gambar dengan cara memutar 90 derajar karena menyesuaikan dengan bagian benda kerja yang tersedia. Dalam praktikum kali ini dipakai kecepatan 2 mm Wire/detik. Setelah semuanya siap dan telah di cek kami memulai proses.

Dalam prosesnya larutan dielektrik mengguankan air, hal ini karena wire hanya dipakai untuk sekali proses maka dielektriknya cukup memakai air.

Bentuk Benda yang dihasilkan menyerupai gambar benda yang telah dibuat sebelumnya. Hasil pemotongannya halus. Untuk ukuran lebih kecil dari yang direncanakan karena ada gap antara wire dengan benda kerja.

Kesimpulan Angga Septia Mauludy

EDM Wire cutting yaitu proses machining dimana geram terbentuk dari partikel-partikel kecil benda kerja yang terkikis oleh spark yang terjadi karena beda potensial antara benda kerja (+) dan elektroda (-)

Pengoperasian mesin EDM wire cutting yaitu menggunakan control CNC dengan G-code untuk melakukan machining pada benda kerja

Saran

Buku panduan G-code pada kontrol CNC harusnya diperkenalkan atau dilampirkan pada modul sehingga praktikan bisa mempelajari terlebih dahulu

Kesimpulan M. Insan A

Prinsip kerja EDM wire cutting adalah memotong benda kerja menggunakan spark yang muncul antara wire dengan benda kerja, spark ini muncul karena perbedaan tegangan antara wire dengan benda kerja dan gap antara keduanya.

Sebelum proses pemotongan menggunakan EDM wire cutting dimulai, lakukan persiapan mesin, lalu gambar pola pemotongan menggunakan program Gcode pada CNC panel. Setelah itu proses pemotongan dapat dimulai. Setelah pemotongan selesai, tekan tombol emergency stop.

Saran

Gunakan benda kerja yang tebal (tebal lebih dari 20 mm) untuk menunjukan kemampuan EDM wire cutting sebagai pemotong benda tebal.

Kesimpulan Diantoro Fitridanadha

Prinsip kerja EDM wire cutting adalah pemotongan benda kerja yang terbuat dari logam dengan cara memanfaatkan loncatan elektron yang dihasilkan akibat adanya perbedaan potensial listrik antara benda kerja dan elektroda wire

Prosedur kerja secara singkat:

Buat gambar teknik yang diinginkan untuk dibuat partnya

Tentukan G-code berdasarkan koordinat incremental atau absolute

Nyalakan mesin EDM Wire Cutting

Letakkan benda kerja pada daerah pemotongan awal

Masukkan input data G-code pada Graph

Setting posisi benda kerja

Jalankan mesin wire cutting

Tentukan seluruh parameter yang dibutuhkan seperti arus listrik

kecepatan makan

kecepatan aliran cairan dielektrik,dll.

Saran

Sebelum memulai praktikum, sebaiknya G – Code dijelaskan terlebih dahulu sehingga tidak memakan waktu.

Tombol panel pada mesin CNC sebaiknya diperjelas sehingga baik praktikan dan asisten tidak bingung ketika harus menggunakan mesin CNC

Kesimpulan Kadek Putri Ambarawati

1. EDM Wire Cutting pada prinsipnya adalah mengikis benda kerja dengan bunga api (spark) akibat adanya arus listrik, beda potensial dan gap antara benda kerja dan kawat. Tidak ada perbedaan yang signifikan antara Wire EDM Cutting dengan EDM Die-Sinking. Pengaturan beda potensial bergantung dengan proses yang diinginkan.

2. Secara garis besar, pengerjaan EDM Wire Cutting pertama kali ada membentuk pola yang diinginkan, setelah itu dibuat dengan program (G Code) menggunakan tabel fungsi yang disediakan oleh buku panduan, dengan begitu kita dapat membentuk sebuah pola pada bidang koordinat sesuai dengan bentuk pola yang diinginkan sebelumnya, setelah itu perintah dijalankan bersamaan dengan fluida dielektrik.

Saran : Benda kerja yang disiapkan mungkin bisa ditambah dengan 2 pelat dengan tebal yang berbeda sehingga praktikan dapat membandingkan hasil dengan pelat tipis dengan pelat tebal.

Kesimpulan Ichwan Adrianto

Dari praktikum ini dapat disimpulkan:

- Wire elektroda akan tersambung kekutub positif dan benda kerja tersambung ke kutub positif. Spark hasil discharge yang digunakan untuk proses pemotongan timbul karena gap yang dekat (tidak menempel) dan beda potensialnya tinggi.

- Wire electrode yang digunakan terbuat dari bahan yang memiliki high electrical conductivity dan tahan terhadap tensile strength. Wire electrode digunakan sekali.

- Cairan dielektrik yang digunakan air berfungsi sebagai insulator hingga beda potensial tinggi, pendingin, dan pembersih gram hasil pemotongan.

- Untuk mengoperasikan mesin EDM wire cutting digunakan bahasa G code untuk memperoleh bentuk objek yang diinginkan.

- Keunggulan EDM wire cutting dapat digunakan untuk memotong plat yang sangat tipis. Material yang digunakan sebagai work piece harus bersifat high electrical conductivity.

Saran

- Pada kuliah Prosman 2 seharusnya lebih dikenalkan tentang G code dan CAD CAM - Sebelum praktikum praktikan dijelaskan tentang fungsi-fungsi yang terdapat pada G coce

sehingga seluruh praktikan dapat memahami penggunaan mesin EDM wire cut. Hal ini bisa juga dicantumkan pada modul praktikum.

- Tombol pada mesin lebih baik diperjelas misalnya dengan menempelkan fungsi dari tombol tombol tersebut.

Kesimpulan Indra Hidayat

1. Prinsip kerja :

Benda kerja dan Wire dihubungkan kepada power supply. Beda potensial antara wire dan benda kerja terus naik. Pada perbedaan potensial yang cukup tinggi cairan dielektrik akan menurun sifat insulatornya maka arus akan mengalir maka terbentuklah bunga api. Bunga api akan mengurangi/membentuk benda kerja sedikit demi sedikit dan dimulai dari yang paling dekat. Geram yang dihasilkan akan dibawa oleh larutan dielektrik yang kemudian akan disaring. Selain untuk membawa geram larutan dielektrik pun berguna untuk mendinginkan benda kerja dan wire.

2. Cara memakai :

Ada dua bagian dari mesin EDM wire Cutting yakni bagian pengontrol dan mesinnya sendiri. Pada bagian pengontrol, terdapat berbagai tombol yang berfungsi untuk mengatur parameter-parameter proses, seperti cutting speed, besar beda potensial, dan on-off time; tombol yang berfungsi untuk mengetikkan Code; tombol untuk mengatur tampilan pada layar komputer; tombol untuk mengatur keberjalanan proses, seperti memulai dan mengakhiri proses. Pada mesin EDM-nya sendiri terdapat pompa untuk memasukkan air; saringan untuk menyaring geram; motor untuk mengerakkan meja kerja dan wire; meja kerja sebagai tempat meletakkan benda kerja. Untuk gerakan pada arah horizontal yang bergerak adalah meja kerja, sedangkan untuk gerakan pada arah vertikal yang bergerak adalah wire.

SARAN

1. Mempelajari kode, Mempelajari cara menulis, Menggambar benda yang akan dibuat dan membuat program untuk gambar tersebut dimasukan ke Tugas sebelum praktikum.

TUGAS SETELAH PRAKTIKUM

1. Nama dan fungsi komponen EDM wire cutting

NC system: Untuk merancang geometri benda kerja yang akan dimachining dengan menggunakan G-code

Wire drum: Untuk mengatur tegangan kawat agar tidak kendor ataupun terlalu kuat tegangannya

Wire: Sebagai elektoda tempat keluarnya spark dan sebagai cutter pemotong Working table: Tempat mencekam benda kerja

Power source: Sumber tegangan untuk elektroda dan benda kerja agar mempunyai beda potensial

2. Prosedur kerja EDM Wire Cut

Menentukan bentuk yang akan dibuat beserta dimensi2nya (gambar teknik).

Pasang benda kerja pada mesin dan nyalakan mesin sesuai prosedur.

Membuat pola pemotongan sesuai bentuk benda kerja yang akan dibuat pada panel CNC menggunakan Gcode.

Setelah pola pemotongan selesai digambar, lakukan proses wire cutting.

Tugas Tambahan

Aplikasi EDM Wire Cut

1.

Indra Hidayat :Memotong Pipa secara beregu

2. Kadek Putri Ambarawati :

Penerapan EDM Wire Cutting

EDM Wire Cutting biasanya digunakan untuk memproses berbagai punch tie, powder

metallurgy mold, plastic mold dan sebagainya, selain itu juga dapat memotong berbagai

sampel seperti pelat, baja magnetik, Steel Sheet Silicon, bahan semi-konduktif atau logam mulia dan mampu melakukan tiny machining, abnormal shape groove atau machining of

standard defect of sample parts. Penggunaan EDM Wire Cutting banyak digunakan dalam

listrik, alat-alat yang mesin, industri ringan, industri militer dan sebagainya, salah satunya :

Mesin Cetakan Wire cut EDM secara luas digunakan untuk berbagai cetakan mesin, seperti

puch die, squeezing die, powder metallurgy mold, bend mold, plastic mold dan sebagainya

(dapat dilihat pada gambar). Di antara berbagai jenis cetakan, cutting punch die mengambil andil yang cukup besar dalam penggunaan mesin EDM Wire Cutting. Dengan menyesuaikan nilai kompensasi yang berbeda, sementara pemrograman, EDM Wire Cutting dapat memotong terrace die, punch plate, stripper plate dan lainnya, cukup mudah untuk menghasilkan cetakan yang bagus dan tinggi akurasinya.

3. Angga Mauludy :

Wire cutting digunakan untuk membuat Gear Punch on a Troop Fastwire machine for our Stamping department.

4. Diantoro Fitridanadha :

Mould, Punches, Dies, Plastic mould

5. M. Insan A. :

Membikin Blanking Punches 6. Ichwan Prasetya Adrianto :