STUDI PENGARUH FRAKSI BERAT KULIT METE/GERAM ALUMUNIUM TERHADAP SIFAT MEKANIK BAHAN KAMPAS REM NON ASBESTOS

Oleh :

Martinus Heru Palmiyanto, ST., MT.1),

Agustinus Eka Budi Nusantara,S.Pd., MT.2),Bambang Hari Priyambodo, S.T., M.Eng.3)

ProgdiTeknikMesin, AkademiTeknologiWarga Surakarta

1),2),3)martinus_paska@yahoo.com

1)bambang.hari.priyambodo@gmail.com

3)ABSTRACT

The brake motor vehicle is the product support is very important to reduce the speed of vehicles and provide safety for road users. The use of asbestos friction material has the disadvantage of asbestos can cause cancer risk for workers and users. Therefore , the use of cashew shell powder mixed with aluminum powder used as an alternative to the brake lining material is made from asbestos . This study uses cashew shell waste as a raw material and residual aluminium machining sekrap as reinforcing material and phenolic resin as a binder.

This study aimed to determine the characteristics of the physical and mechanical properties of the composition by weight fraction variations powder cashew shell waste / aluminum scrap as friction materials for brake linings. Variation of weight fraction consisting of phenolic resin was kept constant at 10 % , while the shell of cashew powder and scrap aluminum powder was varied at 70:20; 65:25; 60:30; 55:35; 50:40 . Include mechanical testing hardness test, wear test and bending test . Physical observation of macro and micro in order to see the characteristics of the brake lining wear for each composition.

The test results obtained the highest hardness value is 42.5 BHN in a composition of 20% aluminum scrap and 70% cashew shell powder.The results of wear testing composition of cashew shell with scrap aluminum 70% and 20% had the lowest wear value is 0.485 mm2/kg. The highest value of flexibility in the composition of cashew shell weight fraction of 70% and 20% scrap aluminum is equal to 8.56 N/mm2.

Keywords :Brake Lining , Cashew Shell Waste, Aluminum Scrap, Phenolic Resin , Wear Rate I. PENDAHULUAN

Secara umum penyusun bahan gesek terdiri dari bahan pengisi, bahan penguat dan bahan pengikat, Bahan pengikat terdiri dari berbagai jenis resin diantaranya phenolic, epoxy, silicone dan rubber. Resin berfungsi sebagai bahan pengikat dapat membentuk sebuah matriks pada suhu yang relative stabil. Sedangkan penguat berfungsi sebagai penekan untuk meningkatkan koefisien gesek dan meningkatkan kekuatan mekanik bahan.Dalam penelitian ini diusulkan pemanfaatan limbah kulit mete (pengisi) dan geram alumunium (penguat) sebagai bahan alternatif kampas rem pengganti bahan asbestos dan pengikat resin phenolic.Limbah dari kulit mete yang bertumpuk pada satu tempat dapat mengakibatkan terjadainya pembusukan dengan bantuan mikroorganisme. Adanya hujan dan kemarau ganti-berganti, proses pemecahan bahan organik oleh bakteri penghancur dalam suasana aerob maupun aerob menimbulkan gas. Kemungkinan timbulnya gas bearcun, diantaranya asam sulfida, amoniak methan, CO2, CO (suparni, 2009).

Geram alumunium merupakan hasil pemotongan dari proses permesinan, berfungsi sebagai penekan untuk meningkatkan koefisien gesek dan meningkatkan kekuatan mekanik bahan. Geram alumunium limbah permesinan yang mempunyai sifat ringan, mudah dibentuk, mempunyai konduktivitas panas yang baik dan dapat didaur ulang.

II. METODE PENELITIAN

Tahap pertama limbah kulit mete sisa pengepresan dibersihkan dan dilakukan pengeringan dengan dijemur dibawah sinar matahari. Limbah kulit mete yang sudah kering dilakukan penghalusan dengan mesin disc mill hingga terbentuk butiran serbuk dengan ukuran 30 mesh.

Sample komposit disususn dari bahan dariserbuk limbah kulit mete dan skrap alumuniumdivariasikan sebesar 70:20; 65:25; 60:30; 55:35; 50:40.Sedangkan resin phenolic dibuat tetap sebesar 10%.

Dalam pembuatan bahan friksi, perlu dilakukan pengujian bahan friksi dan sifatlain dari bahan (sifat mekanis, sifat fisis dan sifat kimia). Pengujian bertujuan adalah untuk mengetahui

kelayakan kampas rem bahan serbuk limbah kulit mete/geram alumunium baik dari sisi fisik dan mekanik serta untuk mengetahui komposisi yang sesuai untuk pembuatan kampas rem. Sifat-sifat mekanik bahan komposit dikarakterisasi dengan pengujian keausan,pengujian kekerasan dan pengujian kelenturan. Sedangkan sifat fisis dikarakterisasi dengan pengamatanstruktur mikro. Data pengujian dan pengamatan selanjutnya dianalisa secara grafik hubungan antara komposisi terhadap kekerasan, hubungan antara komposisi dengan kelenturan dan hubungan antara komposisi dengan keausan spesifik.

III. HASIL DAN PEMBAHASAN 3.1 Pengujian Struktur Mikro

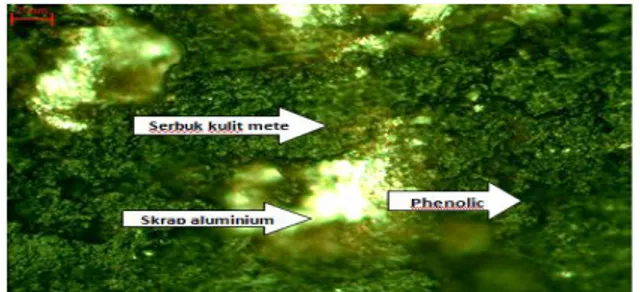

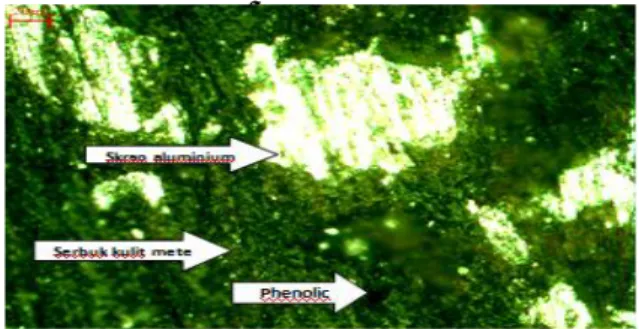

Karakterisasi permukaan bertujuan untuk menentukan struktur mikro dari bahan komposit limbah kulit mete/geram alumunium berdasarkan variasi berat. Hasil karakteristik menunjukan adanya efek komposisi dari masing-masing variasi berat penyusun bahan komposit limbah kulit mete/geram alumunium. Pengaruh fraksi berat komposit limbah kulit mete/geram alumunium dapat terlihat pada gambar dibawah ini.

Gambar 1. Struktur mikro komposisi 70% serbuk kulit mete – 20% skrap aluminium

Gambar 2. Struktur mikro komposisi 65% serbuk kulit mete – 25% skrap aluminium

Gambar 4. Struktur mikro komposisi 55% serbuk kulit mete – 35% skrap aluminium

Hasil pengamatan struktur mikro dengan pembesaran 400X Menunjukan komposisi penyusun antara serbuk kulit mete sebagaifiller, skrap aluminium sebagai reinforce dan phenolic sebagai binder. Dari tiap-tiap variasi komposisi memperlihatkan perbedaannyata yang ditunjukkan oleh jumlah komposisi antara filler, reinforce dan binder yang menyusun spesimen tersebut. Dari pengamatan struktur mikrom menunjukkan perbedaan struktur yang menyusun spesimen tersebut.Semakin besar fraksi berat skrap aluminium maka struktur yang terlihatcenderung semakin banyak reinforce-nya, dimana reinforce sendiri berfungsi sebagai penguat spesimen. Semakin kuat spesimen maka kekerasan dan ketahanan aus spesimen juga meningkat.

3.2 Pengujian Kekerasan

Pengujian kekerasan menggunakan microhardness testing machine dengan cara menekankan indentor (dengan bola baja) disertai dengan mengukur ukuran bekas penekanan yang terbentuk diatasnya. Penggunaan phenolic sebagai binder di jaga konstan sebanyak 10% fraksi berat pada masing-masing variasi terlihat bercampur secara homogen, sehingga phenolic sebagaibinder dapat mengikat filler dan reinforce dengan baik serta merata. Hal ini menunjukkan hasil proses sintering pada suhu 175o C dengan waktu penahanan 30 menit telah sesuai yang diharapkan.Pengujian kekerasan menggunakan microhardness testing Machine dengan cara menekankan indentor (dengan bola baja) disertai dengan mengukur ukuran bekas penekanan yang terbentuk diatasnya. Pengujian kekerasan Rockwell.

Dari hasil pengukuran tersebut,grafik hubungan antara komposisi serbuk kulit mete terhadap kekerasannya dapat dilukiskan Gambar 5.

Tabel 1.PerbandinganNilaiKekerasan

Mete Al

NilaiKekerasan (BHN) NilaiKekerasan Rata-Rata (BHN)

1 2 3 4 5

Komposisi 70 20 12.6 12.7 12.9 12.8 12.4 12.68

Komposisi 65 25 16.4 16.9 16.3 16.7 16.6 16.58

Komposisi 60 30 28.6 28.4 27.9 28.5 28.4 28.36

Komposisi 55 35 38.5 38.8 37.2 36.9 38.9 38.06

Komposisi 50 40 45.60 44.40 41.20 41.10 40.20 42.50

Gambar 5.Grafik Hubungan Antara Komposisi Serbuk Kulit Mete Terhadap Kekerasannya Pada grafik kekerasan, ditemukan bahwa penambahan sekrap alumunium dan pengurangan persentase berat serbuk kulit mete memberikan peningkatan terhadap nilai kekerasannya. Untuk nilai kekerasan yang paling tinggi yaitu 42.5 BHN di komposisi 40% skrap alumunium dan 50% serbuk kulit mete dan nilai kekerasan terkecil 12.68 BHN pada komposisi20% skrap alumunium dan 70 % serbuk kulit mete.

Pada pengujian kekerasan ini penambahan serbuk kulit mete membuat nilai kekerasan spesimen kampas rem menjadi turun. Hal ini disebabkan karena pada sampel ini mempunyai kandungan skrap alumunium yang lebih banyak dari pada sampel lainnya.Skrap alumunium mempunyai sifat yang lebih keras daripada serbuk kulit mete. Semakin banyak kandungan skrap alumunium maka akan semakin keras sampel bahan yang dihasilkan.

Skrap alumunium sangat berpengaruh terhadap tingkat kekerasan dan keausan. Skrap alumuniu mmempunyai karakteristik yang tahan korosi, harganya murah sertamudah diperoleh dari limbah permesinan.

Pada Gambar 2, sampel dengan komposisi 10% dijumpai memiliki kekerasan yang paling tinggi. Hal ini disebabkan karena pada sampel ini mempunyai kandungan geram alumunium yang lebih banyak daripada sampel lainnya.

Seperti yang sudah diketahui bahwa geram alumunium mempunyai sifat yang lebih keras daripada serbuk kulit mete.Semakin banyak kandungan alumunium maka akan semakin keras sampel bahan yang dihasilkan.Adapun persyaratan teknik dari kampas rem komposit (www.stopcobrake.com/en/file/en.pdf/SAEJ661) nilai kekerasan yang disyaratkan sesuai standar keamanan 68 – 105 (Rockwell Rc). Dari tabel hasil pengujian kekerasan dapat diketahui bahwa kandungan optimum yang paling baik adalah pada komposisi 50% kulit mete – 40% skrap aluminium.

Sedangkan untuk komposisi 70% serbuk kulit mete – 20% skrap aluminium mempunyai tingkat kekerasan yang paling rendah karena kandungan alumunium-nya sangat rendah yaitu 20%.

Jadi untuk mendapatkan hasil yang lebih maksimal kita dapat memanfaatkan serbuk kulit mete dengan komposisi 50% dan 40%. Alumunium sangat berpengaruh terhadap tingkat kekerasan dan keausan bahan tersebut karena alumunium mempunyai karakteristik yang baik pada suhu tinggi walaupun alumunium merupakan suatu bahan dengan resistansi wear yang jelek. Digunakan alumunium karena selain harganya murah juga banyak terdapat di pasaran.

Kekerasan suatu bahan dipengaruhi oleh komposisi bahan penyusunnya dan juga struktur mikronya. Semakin keras suatu bahan semakin baik struktur mikronya serta semakin kecil nilai

dengan nilai kekerasan 42.5 BHN. Bahan yang memiliki kekerasan lebih tinggi secara umum memiliki ketahanan aus lebih tinggi (laju keausan rendah). Oleh karena itu ada korelasi antara kekerasan dengan laju keausan.

Tabel 2.HasilPengujianKeausan

SPESIMEN

PANJANG GORESAN

(mm)

LEBAR REVOLVING

DISC (mm)

JARI-JARI REVOLVING

DISC (mm)

BEBAN (kg)

ABRASION DISTANCE

(mm)

Rata2 keausan (mm2/kg)

1 Kulit Mete 50% / Al 40% 1.88 3 15 2.12 0.0666 1.17653125

2 Kulit Mete 55% / Al 35% 1.54 3 15 2.12 0.0666 0.64668395

3 Kulit Mete 60% / Al 30% 1.68 3 15 2.12 0.0666 0.83957165

4 Kulit Mete 65% / Al 35% 1.46 3 15 2.12 0.0666 0.5510468

5 Kulit Mete 70% / Al 20% 1.40 3 15 2.12 0.0666 0.48586322

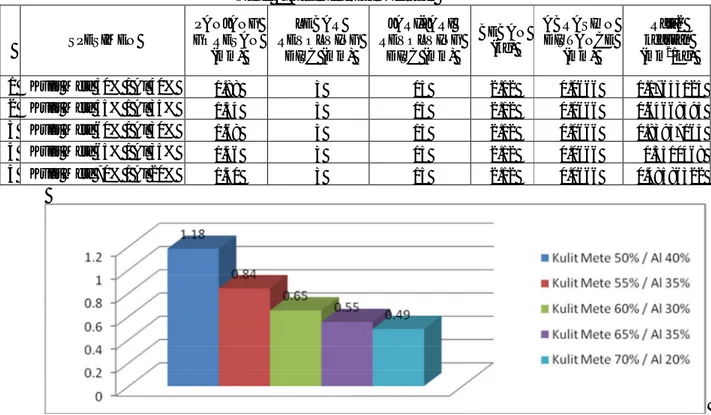

Gambar 6.Grafik Hasil Pengujian Keausan

Penambahan skrap alumunium bertujuan untuk meningkatkan kekuatan, kekakuan dan ketahanan material komposit serbuk. Secara teoritis, peningkatan fraksi berat sekrap alumunium akan meningkatkan kekutan tekan. Hal ini dikarenakan sifat penguatannya yang semakin tinggi dan akibatnya pengikatan antarkomponen matriks dan penguat semakin tinggi, sehingga beban mekanis yang diberikan akan mampu ditahan oleh material. Hasil pengujian keausan ditampilakn pada tabel.4.2 dan gambar. 4.3 diketahui pada komposisi kulit mete 50% dan skrap alumunium 40%

mempunyai nilai keausan yang terbesar yaitu 1,176 mm2/kg, sedangkan terkecil yaitu sebesar 0,485 mm2/kg, hal ini dikarenakan ikatan antara serbuk kulit mete dan skrap alumunium mempunyai kepadatan yang kurang seragam. Serbuk-serbuk yang kasar seperti pada serbuk alumunium yang cenderung irregular pada saat dikompaksi luas kontak antar partikel relatif lebih kecil menyebabkan banyak porositas sehingga kepadatan kurang dan menurunkan sifat tahan keausan.

3.4 Pengujian Bending

Pada Gambar 7 menunjukan penambahan serbuk kulit mete meningkatkan nilai kekuatan bending dari spesimen.Nilai kelenturan tertinggi dicapai pada komposisi fraksi berat kulit mete 70%

dan skrap alumunium 20% yaitu sebesar 8,56 N/mm2. Sedangkan terendah dicapai pada komposisi fraksi berat kulit mete 50% dan skrap alumunium 40%. Hal ini terjadi karena jumlah serbuk alumunium lebih banyak mengakibatkan kemampuan matrikphenolik untuk membasahi (wettability) serbuk kulit mete yang rendah. Perbedaan keterbasahan (Wettability) didalam komposit berbasis serbuk yang kurang baik dapat menurunkan sifat mekanik bahan (spesimen) yang dihasilkan, karenakan ikatan antarmuka yang terbentuk antara matriks dan penguat tidak sempurna.

Tabel 3.HasilPengujian Bending

No. Spesimen Tebal

(mm)

Lebar (mm)

Area (mm2)

Max Force

(N)

Bending Strength (N/mm2) 1 Kulit Mete 50% / Al 40% 4.74 23.11 109.47 30.37 7.69 2 Kulit Mete 55% / Al 35% 4.56 23.12 105.41 28.83 8.06 3 Kulit Mete 60% / Al 30% 4.45 23.14 103.04 28.2 8.29 4 Kulit Mete 65% / Al 35% 4.92 23.14 113.86 35.07 8.32 5 Kulit Mete 70% / Al 20% 4.39 23.12 101.58 28.07 8.56

Gambar 7. Grafik Hasil Pengujian Bending IV. KESIMPULAN

Perbedaan struktur dari variasi fraksi berat penyusun specimen memberikan pengaruh terhadap struktur material komposit. Semakin banyak fraksi berat butiran serbuk kulit mete maka bentuk kerapatan atau kepadatan yang lebih baik dibandingkan dengan peningkatan fraksi berat serbuk skrap alumunium.

Penambahan fraksi berat serbuk kulit mete dan pengurangan persentase berat sekrap alumunium memberikan peningkatan terhadap nilai kekerasannya

Serbuk-serbuk yang kasar seperti pada serbuk alumunium yang cenderung irregular pada saat dikompaksi luas kontak antar partikel relatif lebih kecil menyebabkan banyak porositas sehingga kepadatan kurang dan menurunkan sifat tahan keausan

Penambahan fraksi berat sekrap alumunium memberikan pengaruh terhadap kemampuan membasahi (wettdability) oleh matriks (phenolic) kepada serbuk kulit mete menyebabkan penurunan nilai kelenturan dari material komposit serbuk.

V. DAFTAR PUSTAKA

[1] Anwar Jusuf, Agus Dwi Susanto, Mukhtar Ikhsan dan Menaldi Rasmin, Kanker Paru, Mesotelioma dan Pajanan Di Lingkungan Kerja Departement Pulmonologi dan Ilmu Kedokteran Respirasi FKUI-RS Persahabatan, Jakarta, 2010.

[2] ASTM, “Annual Book of ASTM Standard”, West Conshohocken, 2003.

[7] Kiswiranti, D., Sugiantoro, Hindarto, N., & Sutikno. (2009). Pemanfaatan Serbuk Tempurung Kelapa sebagai Alternatif Serat Penguat Bahan Friksi Non Asbes Pada Kampas Rem Sepeda Motor. Pendidikan Fisika Indonesia 5 , 62-66.

[8] Risfaheri, & Kailaku, S. I. (2005). Teknologi Pengembangan Produk Turunan Minyak Kulit Biji Mete.

[9] SAE J 661 :1997. Brake Lining Quality Control Test Procedure.

[10] SNI 09-2775-1992 Cara Uji Massa Jenis Kanvas Rem.

[11] Waskito, Arief Tri. 2008. IBP Brake Pad Kampas Berbasis Karbon.