BAB 2

TINJAUAN PUSTAKA

2.1 Definisi Kualitas

Dari segi linguistik kualitas berasal dari bahasa latin qualis yang berarti “sebagaimana kenyataannya.” Definisi kualitas secara internasional (BS EN ISO 9000:2000) adalah tingkat yang menunjukkan serangkaian karakteristik yang melekat dan memenuhi ukuran tertentu (Dale, 2003:4). Sedangkan menurut American Society for Quality Control kualitas adalah totalitas bentuk dan karakteristik barang atau jasa yang menunjukkan kemampuannya untuk memuaskan kebutuhan yang tampak jelas maupun tersembunyi (Render dan Heizer, 2004:92).

Beberapa pakar kualitas mendefinisikan kualitas dengan beragam interpretasi. Juran (1989:16-17), mendefinisikan kualitas secara sederhana sebagai “kesesuaian untuk digunakan.” Definisi ini mencakup keistimewaan produk yang memenuhi kebutuhan konsumen dan bebas dari defisiensi. Sedangkan Deming berpendapat kualitas adalah “mempertemukan kebutuhan dan harapan konsumen secara berkelanjutan atas harga yang telah mereka bayarkan.”

Pengertian kualitas lebih luas adalah:

Derajat yang sempurna (degree of exelence) : mengandung pengertian komperatif terhadap tingkat produk (grade) tertentu.

Tingkat kualitas (quality level) mengandung pengertian kualitas untuk mengevaluasi teknikal.

Kesesuaian untuk digunakan (fitness for purpose user satisfaction): kemampuan produk atau jasa dalam memberikan kepuasan kepada pelanggan.

Sedangkan delapan dimensi kualitas menurut Kotler (2000:329-333) adalah kinerja (performance) : karakteristik operasi suatu produk utama, ciri-ciri atau keistimewaan tambahan (feature), kehandalan (reliability): probabilitas suatu produk tidak berfungsi atau gagal, Kesesuaian dengan spesifikasi (conformance to specifications), daya tahan (durability), kemampuan melayani (serviceability), estetika (aesthetic) : bagaimana suatu produk dipandang dirasakan dan didengarkan, dan ketepatan kualitas yang dipersepsikan (perceived quality).

Dalam kenyataannya kualitas adalah konsep yang cukup sulit untuk dipahami dan disepakati. Dewasa ini kata kualitas mempunyai beragam interpretasi, tidak dapat didefinisikan secara tunggal, dan sangat tergantung pada konteksnya. Beberapa definisi kualitas berdasarkan konteksnya perlu dibedakan atas dasar : organisasi, kejadian, produk, pelayanan, proses, orang,

hasil, kegiatan, dan komunikasi (Dale, 2003:4). Lebih lanjut pengertian kualitas mencakup: kualitas produk (product), kualitas biaya (cost), kualitas penyajian (delivery), kualitas keselamatan (safety), dan kualitas moral (morale) atau sering disingkat menjadi P-C-D-S-M yang adalah singkatan dari product, cost, delivery, safety, moral (Bina Produktivitas Tenaga Kerja, 1998).

Secara garis besar ada dua argumentasi yang efektif atas arti pentingnya kualitas bagi perusahaan (Dale: 2003,64)

“First, quality and service improvements can be directly linked to enhanced revenue within one’s own company; and secondly, higher quality allows companies to obtain higher margins.”

Dale (2003:12-20), menyimpulkan beberapa hasil survei yang terfokus pada persepsi arti pentingnya kualitas produk dan jasa, diantaranya : persepsi publik atas kualitas produk dan jasa yang semakin luas, meningkatnya pandangan dan peran manajemen puncak, kualitas tidak dapat dinegosiasikan (quality is not negotiable), kualitas meliputi semua hal, kualitas meningkatkan produktivitas, kualitas mempengaruhi kinerja yang lebih baik pada pasar, kualitas berarti meningkatkan kinerja bisnis, Biaya non kualitas yang tinggi, konsumen adalah raja, kualitas adalah pandangan hidup (way of life).

Sedangkan Render dan Herizer (2004:93-96) berpendapat bahwa kualitas terutama mempengaruhi perusahaan dalam empat hal, yaitu:

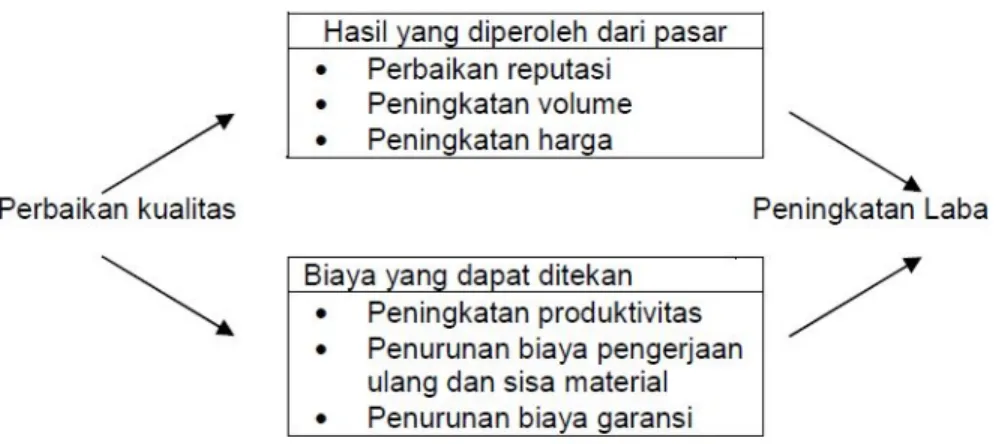

Biaya dan pangsa pasar: kualitas yang ditingkatkan dapat mengarah kepada peningkatan pangsa pasar dan penghematan biaya, keduanya juga dapat mempengaruhi profitabilitas.

Gambar 2.1. Kualitas Memperbaiki Kemampuan Meraih Laba Sumber: Truscott (2003, 51)

Reputasi perusahaan: reputasi perusahaan mengikuti reputasi kualitas yang dihasilkan. Kualitas akan muncul bersamaan dengan persepsi mengenai produk baru perusahaan, praktek-praktek penanganan pegawai, dan hubungannya dengan pemasok.

Pertanggungjawaban produk : organisasi memiliki tanggung jawab ang besar atas segala akibat pemakaian barang maupun jasa.

Implikasi internasional dalam era teknologi, kualitas merupakan perhatian operasional dan internasional. Agar perusahaan dan negara dapat bersaing secara efektif dalam perekonomian global, produknya harus memenuhi kualitas dan harga yang diinginkan.

Kualitas sangat penting bagi sebuah produk, baik berupa produk barang maupun jasa. Hal-hal yang sangat penting bagi produsen berkaitan dengan produk adalah : kualitas, biaya dan produktivitas. Sedang bagi konsumen adalah kualitas, harga dan pelayanan purna jual. Dengan demikian kualitas adalah satu-satunya hal yang paling penting bagi kedua belah pihak. Dalam banyak kasus, konsep kualitas berbeda antara pabrikan/produsen dan pelanggan/konsumen.

Untuk menjaga kualitas produk dan pelayanan diatas tingkat tertentu. Kualitas yang dibutuhkan oleh pelanggan akan dipastikan pada tahap-tahap memperoleh bahan baku, pembuatan, penerimaan order/penjualan, logistik, penggunaan oleh pelanggan dan pembuangan. Bagi pelanggan, kualitas berarti kenyamanan dalam penggunaan, sementara bagi pabrikan, kualitas berarti sifat-sifat kuantitatif yang menjadi tujuan (sifat-sifat khas lain) misalnya kemurnian, viskositas, warna dan benda asing. Beberapa sifat-sifat khas lainnya bukan merupakan kualitas yang diminta pelanggan. Suatu produk mempunyai sifat-sifat yang tidak diketahui baik oleh pabrik maupun pelanggan. Pelanggan membeli produk yang mempunyai beberapa sifat yang

tidak diketahui sebaik sifat-sifat yang diketahui. Pada saat proses-proses di pabrik diganti, beberapa sifat yang tak diketahui juga akan berganti.

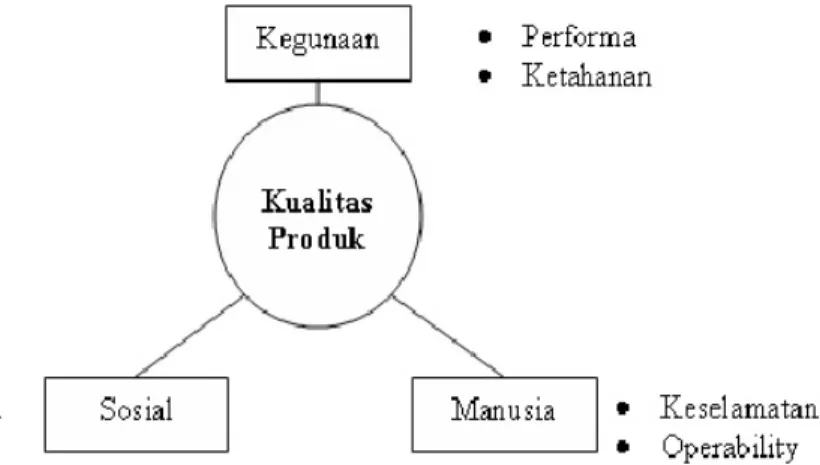

Kegunaan produk bagi para pelanggan adalah kualitas dari produk. Dalam pengertian ini, pelanggan yang menentukan kualitas dari produk. Spesifikasi kualitas ditunjukan pada spesifikasi pengiriman dalam kadar kualitas minimum yang harus dipenuhi oleh pabrikan. Biasanya kegunaan mengarah pada performa dan ketahanan (berguna bagi kehidupan dan daya tahan), akan tetapi perlu juga melibatkan sosial masyarakat dan manusia kedalam pertimbangan seperti yang digambarkan dibawah ini.

Gambar 2.2 Integrasi Kualitas Produk Sumber: Truscott (2003, 51)

Kepuasan pelanggan secara umum mencakup perbedaan antara harapan dan kinerja atau hasil yang dirasakan. Ada beberapa unsur yang penting di dalam kualitas yang ditetapkan pelanggan yaitu :

Pelanggan merupakan prioritas utama perusahaan. Kelangsungan perusahaan tergantung pada pelanggan. Pelanggan yang loyal akan membeli berulangkali dari produk atau jasa yang sama. Kepuasan pelanggan dijamin dengan menghasilkan produk berkualitas tinggi.

Kualitas adalah salah satu pokok masalah yang sering disalahartikan, makna kualitas berbeda berdasarkan dengan konteks yang dipecahkan. Penilaian yang berbeda dalam menilai kriteria kualitas tersebut. Kualitas suatu produk atau jasa ditentukan oleh para pelanggan. Langkah pertama yang harus dilakukan organisasi atau perusahaan adalah mengetahui dan menyetujui apa yang diinginkan oleh pelanggan (kebutuhan pelanggan). Langkah kedua adalah suatu organisasi harus memproduksi tepat dengan apa yang diinginkan pelanggan, dengan biaya yang serendah mungkin.

Suatu bentuk dasar konsep kualitas sering diartikan sebagai ukuran kebaikan suatu produk atau jasa yang terdiri atas kualitas disain dan kualitas kesesuaian. Kualitas disain adalah merupakan fungsi spesifik produk dan kualitas kesesuaian merupakan ukuran dalam seberapa jauh suatu produk memenuhi syarat atau spesifikasi kualitas yang diterapkan.

Banyak definisi kualitas yang diterima secara universal, diantara definisi tersebut diantaranya adalah elemen – elemen kualitas yang dikemukakan oleh Cohen ( 1995 ) :

a. Kualitas meliputi usaha memenuhi atau melebihi harapan pelanggan.

b. Kualitas mencakup produk, jasa, manusia, proses, dan lingkungan.

c. Kualitas merupakan kondisi yang selalu berubah

Berdasarkan elemen tersebut dapat dibuat definisi kualitas yaitu “Kualitas merupakan suatu kondisi dinamis yang berhubungan dengan produk, jasa, manusia, proses, dan lingkungan yang memenuhi atau melebihi harapan konsumen.”

2.2 Total Quality Management

Pada hakekatnya tujuan bisnis adalah untuk menciptakan dan mempertahankan para pelanggan. Dalam pendekatan Total Quality Management, kualitas ditentukan oleh pelanggan. Setiap usaha menajemen didalam TQM diarahkan pada tujuan yang sama, yaitu terciptanya kepuasan pelanggan. Kepuasan pelanggan memiliki beberapa manfaat diantaranya hubungan antara pelanggan dan perusahaan menjadi harmonis, memberikan dasar yang baik bagi pembelian ulang, memberikan rekomendasi dari mulut ke mulut yang menguntungkan perusahaan, reputasi perusahaan menjadi baik dimata pelanggan. Laba yang di peroleh menjadi semakin meningkat.

Total Quality Management merupakan suatu pendekatan manajemen yang berkembang dari Amerika Serikat, dipelopori oleh pakar kualitas: Deming, Juran, dan Crosby dari tahun 1950 dan lebih populer sejak tahun 1980-an, diimplemen- tasikan secara luas untuk meningkatkan daya saing perusahaan.

Ada beberapa definisi TQM. TQM adalah filosofi manajemen yang mencoba mengintegrasikan semua fungsi oganisasi (pemasaran, keuangan, desain, rekayasa, produksi, pelayanan konsumen, dan lain sebagainya), terfokus untuk memenuhi keinginan konsumen dan tujuan organisasi.

Crosby berpendapat TQM adalah strategi dan integrasi sistem manajemen untuk meningkatkan kepuasan konsumen, mengutamakan keterlibatan seluruh manajer dan karyawan, serta menggunakan metode kuantitatif (Bhat dan Cozzolino, 1993:106-107).

Pengertian TQM secara mendetail (Handoko, 1998) adalah :

Total : TQM merupakan strategi organisasional menyeluruh yang melibatkan semua jenjang dan jajaran manajemen dan karyawan, bukan hanya pengguna akhir dan pembeli eksternal saja, tetapi juga pelanggan internal, pemasok, bahkan personalia pendukung.

Kualitas : TQM lebih menekankan pelayanan kualitas, bukan sekedar produk bebas cacat. Kualitas didefinisikan oleh pelanggan, ekspektasi

pelanggan bersifat individual, tergantung pada latar belakang sosial ekonomis dan karakteristik demografis.

Manajemen: TQM merupakan pendekatan manajemen, bukan pendekatan teknis pengendalian kualitas yang sempit.

Implementasi TQM dalam suatu organisasi dapat memberikan beberapa manfaat utama yang akhirnya dapat meningkatkan daya saing organisasi. Melalui perbaikan kualitas berkesinambungan maka perusahaan dapat meningkatkan labanya.

2.2.1 Prinsip-Prinsip Total Quality Management

Prinsip-prinsip TQM Menurut Krajewski, Lee dan Ritzman (1999) adalah filosofi yang menekankan pada tiga prinsip; Kepuasan konsumen, keterlibatan karyawan dan perbaikan berkelanjutan atas kualitas. TQM juga melibatkan benchmarking, desain produk barang dan jasa, desain proses, pembelian, hal- hal yang berkaitan dengan pemecahan masalah (problem solving).

Ahli mutu W. Edward Deming menggunakan 14 langkah untuk menerapkan perbaikan mutu yang dikenal dengan “Deming’s Fourteen Points.” Langkah- langkah tersebut dikembangkan menjadi lima konsep program TQM yang efektif yaitu: perbaikan berkelanjutan, pemberdayaan karyawan, perbandingan kinerja (benchmarking), penyediaan kebutuhan tepat

pada waktunya, dan pengetahuan tentang piranti TQM (Render dan Herizer, 2004).

Sedangkan Juran (1995), mengembangkan ‘trilogi Juran’ dalam pengelolaan kualitas, dilakukan melalui penggunaan tiga proses manajemen, yaitu:

Perencanaan kualitas: aktivitas pengembangan produk dan proses yang dibutuhkan untuk memenuhi kebutuhan pelanggan

Pengendalian kualitas: aktivitas evaluasi kinerja kualitas, membandingkan kinerja nyata dengan tujuan kualitas, dan bertindak berdasarkan perbedaan.

Peningkatan kualitas: cara-cara meningkatkan kinerja kualitas ke tingkat yang lebih dari sebelumnya.

2.3 Statistical Process Control (SPC)

Pengertian penggunaan metode statistik adalah untuk memonitor dan mengontrol ketepatan ukuran konstruksi produk antara (interim products) pada setiap proses pekerjaan guna memperkecil pekerjaan ulang dan waktu tunggu selama proses produksi. Sedangkan menurut Shainin, D dan Shainin, P, D (1995), Statistical Process Control (SPC) didefinisikan sebagai pemakaian teknik-teknik statistik. Tujuan dari SPC adalah untuk memberikan sebuah petunjuk performa bagi manajer-manajer mengenai kemampuan

bermacam-macam proses yang ada, sehingga teknik penyelesaian masalah dapat diadopsi untuk mengurangi variabilitas.

Pengendalian proses statistikal adalah suatu terminologi yang mulai digunakan sejak tahun 1970-an untuk menjabarkan penggunaan teknik-teknik statistikal dalam memantau dan meningkatkan performansi proses menghasilkan produk kualitas. Pada tahun 1950-an sampai 1960-an digunakan terminologi pengendalian kualitas statistikal yang memiliki pengertian sama dengan pengenddalian proses statistikal. Pengendalian kualitas merupakan aktivitas teknik dan manajemen, melalui mana kita mengukur karakteristik kualitas dari output (barang dan/atau jasa), kemudian membangdingkan hasil pengukuran itu dengan spesifikasi output yang diingikan pelanggan, serta mengambil tindakan perbaikan yang tepat apabila dirumuskan perbedaan antara performansi aktual dan standar. Pengendalian Proses secara statistik kerap kali disebut juga sebagai Control Chart (Peta kendali). Peta Kendali pertama kali ditemukan oleh Dr. Walter Shewhart, yang kemudian secara cepat digunakan sebagai jembatan antara kondisi akademis di laboratorium menuju kepada dunia produksi sesungguhnya. Namun, setelah perang dunia ke-2, kemanfaatan Peta Kendali menjadi pudar. Hal ini dikarena jika terjadi kondisi yang diluar kendali, tidak ada usaha untuk menjawab atau memperbaikinya.

Karena itu Peta Kendali menjadi menghilang, karena hal itu telah menyalahi tujuan utama dari Control Chart yaitu: Menjaga proses tetap terkendali. Sedangkan seharusnya apabila adanya variasi harus diinvestigasi, dan apabila variasi tersebut telah diketahui maka variasi tersebut harus diusahaka untuk dihilangkan, misalnya menggunakan design of experiment. Pada era 70-an, Jepang berusaha untuk masuk ke pasar dunia dengan membawa kualitas tinggi.

Ternyata setelah diinvestigasi, ditemukan bahwa pencapaian dan pengendalian kualitas harus didasari oleh penggunaan SPC. Pada era selanjutnya Jepang menggunakan DoE (Design of Experiment) untuk meningkatkan dan menjaga kualitas hasil produksinya. Namun, segala usaha lanjutan yang dijalankan tersebut, semua tetap mendasarkan diri kepada penguasaan dan penerapan SPC, yang dijalankan mulai dari tingkat pekerja hingga ke analisis dan program perbaikannya.

Metode-metode statistikal modern dapat membantu dalam kebanyakan aspek pengmpulan data dan aplikasi, apakah itu untuk memperoleh pemahaman yang lebih baik tentang kebutuhan pelanggan, pengendalain dalan proses, studi kapabilitas, peramalan atau pengukuran guna membantu dalam pembuatan keputusan.

2.3.1 Peta Kontrol

Metode Statistik untuk menggambarkan adanya variasi atau penyimpangan dari mutu (kualitas) hasil produksi yang diinginkan.

Dengan Peta kendali :

1. Dapat dibuat batas-batas dimana hasil produksi menyimpang dari ketentuan.

2. Dapat diawasi dengan mudah apakah proses dalam kondisi stabil atau tidak.

3. Bila terjadi banyak variasi atau penyimpangan suatu produk dapat segera menentukan keputusan apa yang harus diambil.

Macam Variasi :

1. Variasi dalam objek

Misalkan : kehalusan dari salah satu sisi dari suatu produk tidak sama dengan sisi yang lain, lebar bagian atas suatu produk tidak sama dengan lebar bagian bawah, dll.

2. Variasi antar objek

Misalnya suatu produk yang diproduksi pada saat yang hampir sama mempunyai kualitas yang berbeda/ bervariasi.

3. Variasi yang ditimbulkan oleh perbedaan waktu produksi

Misalkan : produksi pagi hari berbeda hasil produksi siang hari.

Penyebab Timbulnya Variasi

1. Penyebab Khusus (Special Causes of Variation)

Man, tool, Machine, environment, method, (berada di luar batas kendali)

2. Penyebab Umum (Common Causes of Variation)

Melekat pada sistem.

(berada di dalam batas kendali)

2.3.1.2 Jenis Peta Kendali

1. Peta Kendali Variabel (Shewart)

Peta kendali untuk data variabel :

2. peta X dan R, Peta X dan S, dll.

3. Peta Kendali Attribut

Peta kendali untuk data atribut :

Peta X dan R

Peta kendali X

1. Memantau perubahan suatu sebaran atau distribusi suatu variabel asal dalam hal lokasinya (pemusatannya).

2 Apakah proses masih berada dalam batas-batas pengendalian atau tidak.

3. Apakah rata-rata produk yang dihasilkan sesuai dengan standar yang telah ditentukan.

Peta kendali R :

1. Memantau perubahan dalam hal spread-nya (penyebarannya).

2. Memantau tingkat keakurasian/ketepatan proses yang diukur dengan mencari range dari sampel yang diambil.

Langkah dalam pembuatan Peta X dan R

1. Tentukan ukuran subgrup (n : 3, 4, 5, ……).

2. Tentukan banyaknya subgrup (k) sedikitnya 20 subgrup.

3. Hitung nilai rata-rata dari setiap subgrup, yaitu X.

4. Hitung nilai rata-rata seluruh X, yaitu X, yang merupakan center line dari peta kendali X.

5. Hitung nilai selisih data terbesar dengan data terkecil dari setiap subgrup, yaitu Range ( R ).

6. Hitung nilai rata-rata dari seluruh R, yaitu R yang merupakan center line dari peta kendali R.

7. Hitung batas kendali dari peta kendali X :

UCL : X + (A2 . R) …………. A2 :

n

d

23

LCL : X – (A2 . R)

8. Hitung batas kendali untuk peta kendali R

UCL : D4 . R

LCL : D3 . R

9. Plot data X dan R pada peta kendali X dan R serta amati apakah data tersebut berada dalam pengendalian atau tidak.

10. Hitung Indeks Kapabilitas Proses (Cp)

Cp :

S

LSL

USL

6

−

Dimana : S :

)

(

)

(

)

(

1

2 2−

−

∑

∑

N

N

Xi

Xi

Nx

atau S : R/d2 Kriteria penilaian :Jika Cp > 1,33 , maka kapabilitas proses sangat baik

Jika 1,00 ≤ Cp ≤ 1,33, maka kapabilitas proses baik

Jika Cp < 1,00, maka kapabilitas proses rendah

Hitung Indeks Cpk : Cpk : Minimum { CPU ; CPL } Dimana : CPU :

S

X

USL

3

−

dan CPL :S

LSL

X

3

−

Kriteria penilaian :Jika Cpk : Cp, maka proses terjadi ditengah

Jika Cpk < 1, maka proses menghasilkan produk yang tidak sesuai dengan spesifikasi.

Kondisi Ideal : Cp > 1,33 dan Cp : Cpk

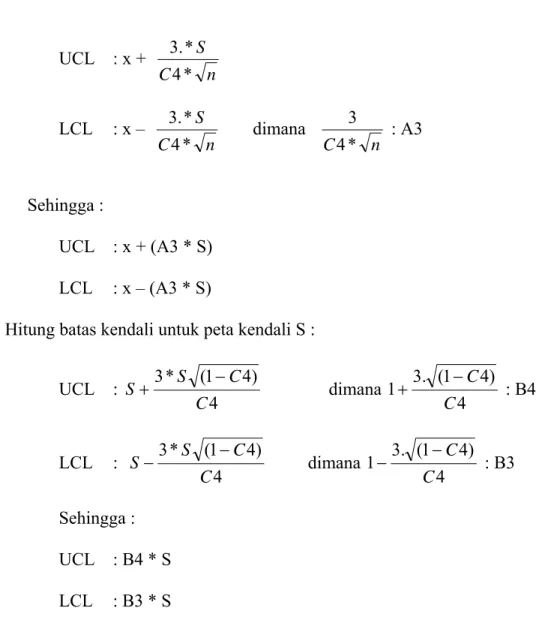

Peta Kendali Rata-rata dan Standar Deviasi ( x dan S)

Peta kendali standar deviasi digunakan untuk mengukur tingkat keakuratan suatu proses produksi.

Langkah-langkah pembuatan peta kendali x dan S adalah sebagai berikut : 1. Tentukan ukuran contoh/subgrup (n > 10),

2. Kumpulkan banyaknya subgrup (k) sedikitnya 20–25 subgrup, 3. Hitung nilai rata-rata dari setiap subgrup, yaitu x,

4. Hitung nilai rata-rata dari seluruh x, yaitu x yang merupakan garis tengah (center line) dari peta kendali x,

5. Hitung simpangan baku dari setiap subgrup yaitu S,

S : 1 ) ( 2 − − −

∑

n X Xi6. Hitung nilai rata-rata dari seluruh s, yaitu S yang merupakan garis tengah dari peta kendali S,

UCL : x + n C S * 4 * . 3 LCL : x – n C S * 4 * . 3 dimana n C *4 3 : A3 Sehingga : UCL : x + (A3 * S) LCL : x – (A3 * S)

8. Hitung batas kendali untuk peta kendali S :

UCL : 4 ) 4 1 ( * 3 C C S S+ − dimana 4 ) 4 1 ( . 3 1 C C − + : B4 LCL : 4 ) 4 1 ( * 3 C C S S− − dimana 4 ) 4 1 ( . 3 1 C C − − : B3 Sehingga : UCL : B4 * S LCL : B3 * S

9. Plot data x dan S pada peta kendali x dan S serta amati apakah data tersebut berada dalam pengendalian atau diluar pengendalian.

2.3.2 Grafik Pengendalian Kualitas Statistik

Grafik pengendali kualitas statistik adalah suatu yang menyajikan secara grafik keadaan produksi secara kronologis dengan batas-batas yang menggambarkan kemampuan produksi waktu yang lalu. Teori umum grafik

pengendali ini pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dan Bell Telephone Laboratories Amerika Serikat pada tahun 1942. Dan grafik pengendali yang dikembangkan menurut asas-asas ini kerap kali dinamakan grafik pengendali Shewhart.

Grafik ini untuk mengetahui apakah sampel hasil observasi berada didaerah yang diterima (Accepted Area) atau daerah yang ditolak (Rejected Area). Sebuah grafik pengendali memiliki sebuah garis tengah dan batas-batas pengendali baik atas maupun bawah. Garis tengah merupakan nilai rata-rata karakteristik kualitas yang berkaitan dengan keadaan terkontrol (yakni, hanya sebab-sebab tak terduga yang ada). Batas pengendali atas dan batas pengendali bawah dipilih sedemikian hingga apabila proses terkendali, hampir semua titik-titik sampel akan jatuh diantara kedua batas itu. Jika titik-titik terletak didalam batas-batas pengendali, proses dianggap dalam keadaan terkendali. Ini berarti proses berlangsung dibawah penyebab wajar sebagaimana diharapkan atau berjalan karena penyebab sistem tetap yang sifatnya probabilistik dan tidak perlu tindakan apapun, tetapi satu titik yang terletak diluar batas pengendali diinterpretasikan sebagai fakta bahwa proses tak terkendali, dan diperlukan tindakan penyelidikan dan perbaikan untuk mendapatkan dan menyingkirkan hal-hal yang menyebabkan tingkah laku itu Grafik pengendali juga dapat digunakan sebagai alat pengendalian manajemen guna mencapai tujuan tertentu berkenaan dengan kualitas proses.

Sumber : Gasperz, Manajemen Bisnis Total; 1997

Grafik 2.1 Grafik Pengendali Kualitas Statistik (Control Chart) Kegunaan grafik pengendali adalah untuk membatasi toleransi penyimpangan (variasi) yang asih dapat diterima, baik karena akibat kelemahan tenaga kerja, mesin, bahan baku dan sebagainya. Untuk menyusun grafik pengendali proses statistik diperlukan beberapa langkah sebagai berikut:

1. Menentukan sasaran yang akan dicapai.

2. Menentukan banyaknya sampel dan banyaknya observasi.

3. Mengumpulkan data.

4. Menentukan garis tengah dan batas-batas pengendali.

Grafik pengendali atau diagram kontrol digunakan untuk:

1. Menentukan apakah suatu proses berada dalam pengendalian statistik. Dengan demikian diagram kontrol digunakan untuk mencapai suatu keadaan terkendali secara statistik.

2. Memantau proses terus menerus sepanjang waktu agar proses tetap stabil secara statistik dan hanya mengandung variasi penyebab umum.

3. Menentukan kemampuan proses (process capability). Batas-batas dari variasi proses ditentukan setelah proses berada dalam pengendalian Statistik.

Setiap diagram Kontrol terdiri dari:

1. Garis tengah (central limit) yang dinotasikan sebagai CL.

2. Sepasang batas kontrol (control limit) yaitu:

Batas kontrol atas (upper control limit), dinotasikan sebagai UCL.

Batas kontrol bawah (lower control limit), dinotasikan sebagai LCL.

3. Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan proses. Jika semua nilai berada di dalam batas kontrol, maka proses dalam keadaan terkontrol atau terkendali secara statistik. Sedangkan jika ada nilai yang berada di luar batas kontrol, maka

proses dianggap tidak terkontrol atau tidak berada dalam pengendalian statistik.

Macam-macam Diagram Kontrol:

a) Diagram Kontrol X dan R

Digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinyu, sehingga disebut sebagai diagram kontrol untuk data variabel. Diagram kontrol X menjelaskan tentang perubahan yang terjadi dalam ukuran titik pusat atau rata-rata dari proses. Sedangkan diagram kontrol R (range) menjelaskan perubahan yang terjadi dalam ukuran variasi atau perubahan homogenitas produk yang dihasilkan suatu proses.

Diagram Kontrol X

Dalam praktek biasanya μ dan σ tidak diketahui. Misalkan tersedia m sampel, masing-masing memuat n observasi pada karakteristik kualitas itu. Misalkan x1, x2, x 3,..., x m adalah rata-rata tiap sampel, maka penaksir terbaik untuk rata-rata proses μ adalah mean keseluruhan yaitu:

Misal tersedia m sampel dan hanya terdiri dari satu observasi, maka penaksir terbaik untuk rata-rata proses μ adalah:

Sehingga diperoleh rumus untuk batas atas dan batas bawah Diagram Kontrol X:

Keterangan :

A2 : Nilai konstan A2 untuk diagram kontrol X (lihat dalam tabel) .

R : Rata-rata rentang sampel.

Diagram Kontrol R

Misalkan R1, R2, R3,...,Rm adalah rentang m sampel itu. ( Montgomery, 2009 :228 ).

b) Diagram Kontrol Individual x-bar dan MR

Digunakan untuk pengendalian proses yang ukuran contohnya hanya satu (n:1). Hal ini sering terjadi apabila pemeriksaan dilakukan secara otomatis dan pada tingkat produksi yang sangat lambat, sehingga sukar untuk mengambil ukuran contoh yang lebih besar dari satu(n>1).

Kasus ini banyak dijumpaipada industri kimia, pengujian daya tahan mobil mewah, dimana biaya pengukurannya sangat mahal. Diagram kontrol x-bar dan MR (moving range) diterapkan pada proses yang menghasilkan produk yang relatif homogen (misal cairan kimia), kandungan mineral dari air atau makanan, kasus-kasus dimana inspeksi 100% digunakan.

Prosedur pengendaliannya menggunakan rentang bergerak dua observasi yang berturutan guna menaksir variabilitas proses.

Diagram Kontrol X

Keterangan:

x-bar : Rata-rata X1, X2, ….Xn.

2,66 : Nilai konstan.

MR : Rata-rata rentang bergerak dua observasi.

Diagram kontrol MR

( Montgomery; 2009:240-241).

c) Diagram Kontrol untuk Data Atribut

2.4 Kain

Gramasi adalah suatu ukuran satuan berat kain dengan satuan gram/m². pengukuran nilai berat gramasi dilakukan dengan cara ditimbang alat timbang gramasi dengan tingkat ketelitian 0.1 gr. Sebelum dilakukan penimbangan gramasi, kain terlebih dahulu dipotong melingkar dengan diameter kurang lebih 11,2 cm dengan alat potong kain, yang dimana alat potong tersebut akan meniriskan kain dan membentuk lingkaran.

2.4.1 Katun/ Cotton

Cotton sendiri artinya kapas. Ciri utama bahan jenis ini menyerap keringat, serat benang yang halus dan relatif dingin. Bahan jenis ini juga cenderung menyusut jika digunakan/dicuci berulang kali. Ternyata jenis ini memiliki beberapa kategori :

2.4.1.1 Katun Kombet / Cotton Combed

Gambar 2.3 Cotton Combed

Serat benang lebih halus. Hasil Rajutan dan penampilan lebih rata. Katun jenis ini paling baik dikelasnya karena 100% dari kapas membuatnya

sangat ocok dipakai pada saat santai dan formal. Bahan ini juga dibagi lagi menurut ketebalannya:

• Cotton Combed 20’s

• Cotton Combed 30’s

• Cotton Combed 40’s

Semakin tinggi nilainya, berarti kain tersebut semakin tipis (Cotton Combed 20’s lebih tebal dari 30’s). Namun ada juga yang menentukan tebal dan tipisnya , kain yaitu gramasi. Berdasarkan hasil penelusuran jurnal industri yang menganalisis kain, dapat disimpulkan bahwa semakin tinggi tinggi nilai gramasi, semakin tipis kain tersebut.

Bahan kain ini biasanya digunakan untuk T-shirt dan Sweater. Dan ketika dibakar menyisakan abu.

2.4.1.2 Cotton Carded

Hampir sama dengan Cotton Combed, namun serat benang agak kurang halus, hasil rajutan dan penampilan bahan kurang rata. Bahan bakunya terbuat dari serat kapas sehingga dapat menyerap keringat dan tidak panas. Cocok digunakan untuk T-shirt dan Sweater.

2.4.1.3 Cotton Pique

Gambar 2.4 Cotton Pique

Sering juga disebut dengan bahan lacoste. Bahan Cotton Pique merupakan bahan yang dirajut dan bercorak. Sifat rajutan tidak rapat, bertexture, bulat kotak dan segitiga. Menurut sumber, bahan ini cocok untuk tampilan yang terlihat rapi tapi tetap terlihat fresh. Diatas telah dijelaskan 3 kategori utama Cotton / Katun. Walaupun begitu, sebenarnya sekarang telah banyak jenis – jenis katun yang merupakan perpaduan (persentase katun yang terdapat pada bahan tersebut).

2.4.2 TC (Teteron / Testoterone Cotton)

Merupakan campuran dari Cotton Combed 35 % dan Polyester (Teteron) 65%. Bahan TC kurang bisa menyerap keringat dan agak panas di badan. Namun kelebihannya, jenis bahan TC lebih tahan ’shrinkage’ (tidak susut atau melar) meskipun sudah dicuci berkali-kali.Bahan kain ini biasa digunakan T-shirt olahraga.

2.4.3 CVC ( Cotton Viscose)

Gambar 2.5 Cotton Viscose

Campuran dari 55% Cotton Combed dan 45% Viscose. Kelebihan dari bahan ini adalah tingkat “shrinkage”-nya (susut atau melar pola) lebih kecil dari bahan Cotton dan jenis bahan ini bersifat menyerap keringat.

Mengenai Viscose, adalah serat buatan pertama yang diperkenalkan dalam produksi tekstil. Viscose mempuny,i sifat-sifat yang sangat bagus, yang dapat dimodifikasi dan dioptimalkan untuk aplikasi tekstil dan bahan bukan tenunan yang berbeda. Serat Viscose adalah partner pencampuran yang ideal untuk beberapa jenis serat lainnya. Dalam pencampuran dengan serat sintetis seperti Polyester, Viscose meningkatkan daya serap kelembaban dan kenyamanan. Jika digabung dengan kapas, Viscose menambah drape yang lebih baik dan warna yang lebih cemerlang. Penggabungan dengan line, Viscose meningkatkan kelembutan yang sangat diperlukan dan kedalaman warna. Karena serat Viscose adalah buatan manusia maka hasil akhir dapat dimodifikasi untuk mengoptimalkan kinerjanya dalam berbagai macam penggabungan serat. Bahan kain ini biasa digunakan T-shirt, Jaket dan Sweater.

2.4.4 Fleece Cotton / Fleece CVC

Gambar 2.6 Fleece Cotton

Fleece memiliki arti “bulu”. Sehingga Fleece merupakan kain rajutan yang terlihat tebal (dibandingkan dengan Cotton Combed, carded, dan TC) dan berbulu pada bagian dalamnya. Sifat bahan ini adalah empuk, halus dan hangat. Bahan kain ini biasanya cocok digunakan untuk Sweater, jaket kapucong (jaket hoodie).

2.4.5 French Terry / Baby Terry

Gambar 2.7 French Terry

Bahan ini hampir mirip dengan bahan Fleece, hanya saja pada bagian belakangnya tidak berbulu.

2.4.6 Polar Fleece / Micro Polar

Gambar 2.8 Polar Fleece/ Micro Polar

Bahan ini merupakan campuran antara Viscose, Cotton dan Polyester . Bahan ini sifatnya panas dan kurang dapat menyerap kain. Ciri-ciri dari bahan ini adalah bahan ini seperti memiliki bulu pada bagian luar dan dalam. Bahan kain ini biasanya cocok digunakan untuk Sweater/jaket untuk naik gunung. American Drill/Japan Drill.

2.4.7 Polyester / PE

Jenis bahan ini terbuat dari serat sintetis atau buatan dari hasil olahan minyak bumi untuk dibuat serat poly fiber dan untuk produk biji plastik.

Karena sifat bahan dasarnya, maka jenis bahan ini tidak bisa menyerap keringat dan panas. Biasanya bahan jenis ini sangat jarang untuk dibuat kaos (jika 100% Polyester ), karena sifatnya yang tidak menyerap keringat dan panas. Namun sangat sering digunakan sebagai T-shirt bola jika dipadukan dengan bahan Cotton.

2.4.8 Hyget

Jenis bahan ini juga terbuat dari plastik, namun lebih tipis. Banyak digunakan untuk keperluan kampanye partai.

2.4.9 Parasit

Bahan parasit dapat digunakan sebagai bahan jaket. Sifat kain parasit adalah anti air. Kain ini cocok digunakan saat musim hujan.

2.5 Diagram Fishbone

Dr. Kaoru Ishikawa seorang ilmuwan Jepang, merupakan tokoh kualitas yang telah memperkenalkan user friendly control, Fishbone cause and effect diagram, emphasized the ‘internal customer’ kepada dunia. Ishikawa juga yang pertama memperkenalkan 7 (seven) quality tools: control chart, run chart, histogram, scatter diagram, Pareto chart, dan flowchart yang sering juga disebut dengan “7 alat pengendali mutu/kualitas” (quality control seven tools).

Diadaptasi dari Montgomery, 2009

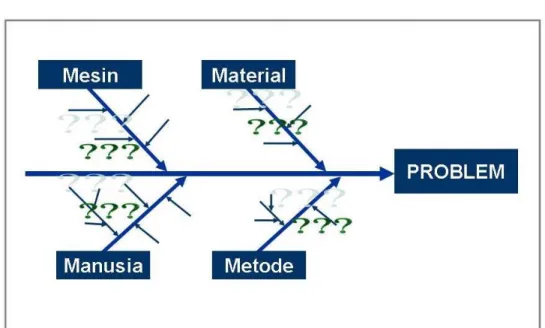

Diagram Fishbone dari Ishikawa menjadi satu tool yang sangat populer dan dipakai di seluruh penjuru dunia dalam mengidentifikasi faktor penyebab masalah. Alasannya sederhana. Fishbone diagram tergolong praktis, dan memandu setiap tim untuk terus berpikir menemukan penyebab utama suatu permasalahan.

Diagram “tulang ikan” ini dikenal dengan cause and effect diagram. Kenapa Diagram Ishikawa juga disebut dengan “tulang ikan”? Diperhatikan rangka analisis diagram Fishbone bentuknya ada kemiripan dengan ikan, dimana ada bagian kepala (sebagai effect) dan bagian tubuh ikan berupa rangka serta duri-durinya digambarkan sebagai penyebab (cause) suatu permasalahan yang timbul.

Dari gambar di atas terlihat bahwa faktor penyebab problem antara lain (kemungkinan) terdiri dari : bahan baku, mesin, manusia dan metode/cara. Semua yang berhubungan dengan material, mesin, manusia, dan metode yang “saat ini” dituliskan dan dianalisis faktor mana yang terindikasi “menyimpang” dan berpotensi terjadi problem. Ingat,..ketika sudah ditemukan satu atau beberapa “penyebab” jangan puas sampai di situ, karena ada kemungkinan masih ada akar penyebab di dalamnya yang “tersembunyi”.

Ishikawa mengajarkan untuk melihat “ke dalam” dengan bertanya “mengapa?……mengapa?…dan mengapa?”. Hanya dengan bertanya

“mengapa” beberapa kali kita mampu menemukan akar permasalahan yang sesungguhnya. Penyebab sesungguhnya, bukan gejala.

Dengan menerapkan diagram Fishbone ini dapat menolong kita untuk dapat menemukan akar “penyebab” terjadinya masalah khususnya di industri manufaktur dimana prosesnya terkenal dengan banyaknya ragam variabel yang berpotensi menyebabkan munculnya permasalahan. Apabila “masalah” dan “penyebab” sudah diketahui secara pasti, maka tindakan dan langkah perbaikan akan lebih mudah dilakukan. Dengan diagram ini, semuanya menjadi lebih jelas dan memungkinkan kita untuk dapat melihat semua kemungkinan “penyebab” dan mencari “akar” permasalahan sebenarnya.

Masalah-masalah klasik di industri manufaktur seperti:

1. Keterlembatan proses produksi

2. Tingkat defect/ cacat produk yang tinggi

3. Mesin produksi yang sering mengalami trouble

4. Output lini produksi yang tidak stabil berakibat kacaunya plan produksi

5. Produktivitas yang tidak mencapai target

Masih banyak segudang masalah besar dan rumit lainnya yang perlu ditangani dengan benar. Kaoru Ishikawa yang juga penggagas konsep implementation of quality circles ini sangat percaya pentingnya dukungan dan kepemimpinan dari manajemen puncak (top management) dalam suatu organisasi/perusahaan didukung oleh kerjasama tim (teamwork) yang solid sangat berperan dalam pembuatan produk unggul dan berkualitas.

2.6 Six sigma Sederhana

Dari kata per kata, dapat dilihat bahwa six yang artinya 6, dan sigma yang artinya standar deviasi yang biasanya disimbolkan dengan σ. Six sigma sering dituliskan dalam simbol 6σ. Untuk sampai ke arti Six sigma, kita perlu tengok sejarahnya sedikit.

Motorola menggunakan statistical tools yang diramu dengan ilmu manajemen menggunakan financial metrics (yaitu Return on Investment ,ROI) sebagai salah satu metrik/alat ukur dari quality improvement process. Konsep ini kemudian dikembangkan lebih lanjut oleh Dr. Mikel Harry dan Richard Schroeder yang lebih lanjut membuat metode ini mendapat sambutan luas dari petinggi Motorola dan perusahaan lain. Six sigma merupakan sebuah metodologi terstruktur untuk memperbaiki proses yang difokuskan pada usaha mengurangi variasi proses (process variances) sekaligus mengurang cacat (produk/ jasa yang diluar spesifikasi) dengan menggunakan statistic and problem solving tools secara intensif.

Secara harfiah, Six sigma (6σ) adalah suatu besaran yang bisa kita terjemahkan secara gampang sebagai sebuah proses yang memiliki kemungkinan cacat (defects opportunity) sebanyak 3.4 buah dalam satu juta produk/jasa. Ada banyak kontroversi di sekitar penurunan angka Six sigma menjadi 3.4 DPMO (defects permillion opportunities). Namun, yang penting intinya adalah Six sigma sebagaimetrics merupakan sebuah referensi untuk mencapai suatu keadaan yang nyaris bebas cacat. Dalam perkembangannya, 6σ bukan hanya sebuah metrics, namun telah berkembang menjadi sebuah metodologi dan bahkan strategi bisnis.

Menurut Peter Pande,dkk, dalam bukunya The Six sigma Way : Team Fieldbook, ada enam komponen utama konsep Six sigma sebagai strategi bisnis:

1. Benar-benar mengutamakan pelanggan : seperti kita sadari bersama, pelanggan bukan hanya berarti pembeli, tapi bisa juga berarti rekan kerja kita, team yang menerima hasil kerja kita, pemerintah, masyarakat umum pengguna jasa, dan lain-lain.

2. Manajemen yang berdasarkan data dan fakta: bukan berdasarkan opini, atau pendapat tanpa dasar.

3. Fokus pada proses, manajemen dan perbaikan: Six sigma sangat tergantung kemampuan kita mengerti proses yang dipadu dengan manajemen yang bagus untuk melakukan perbaikan.

4. Manajemen yang proaktif: peran pemimpin dan manajer sangat penting dalam mengarahkan keberhasilan dalam melakukan perubahan.

5. Kolaborasi tanpa batas: kerja sama antar tim yang harus mulus.

6. Selalu mengejar kesempurnaan.

Selain enam hal di atas, ciri lain dari penerapan Six sigma adalah waktu untuk perbaikan ditargetkan bisa diselesaikan dalam 4 sampai 5 bulan. Di dalam penelitian untuk sebuah perusahaan manufaktur, pendekatan control chart / peta kontrol sangat membantu.

2.7 Mesin Rajut

Mesin rajut dibagi menjadi dua bagian yaitu Mesin Rajut Bundar dan Mesin Rajut Datar. Perusahaan Daya Gemilang Maju Makmur menggunakan mesin rajut tipe bundar atau disebut knitting machine. Mesin ini digunakan untuk membuat kain dengan bentuk dasar bundar.

Pengenalan komponen mesin rajut bundar ( knitting )

1. Yarn Feeding ( MPF)

MPF berfungsi sebagai penyedia benang dari rak benang ( creal ) menuju ke feeder / carrier sampai bisa dirajut oleh jarum untuk menghasilkan kain. Pada alat ini harus dililit antara 10 sampai 15 lilitan.

2. Feeder / Carrier

Yarn/ feeder berfungsi sebagai pembawa atau penyalur dari benang ke jarum, khususnya jarum jahit atas atau yang sering disebut kait.

3. Otomatis Jarum / Detektor Needle

Otomatis yang berbentuk besi berfungsi untuk mendeteksi ada atau tidaknya kerusakan pada jarum. Dan pada saat terdeteksinya adanya jarum yang rusak, maka secara otomatis mesin rajut akan berhenti dan mengeluarkan lampu merah kedap kedip di MPF yang mengalami kerusakan benang.

4.Oiler

Oiler/ pelumas berfungsi sebagai lubrikasi untuk jarum. Supaya tidak terjadinya jarum rusak atau cacat yang diakibatkan oleh jalan jarum yang tersendat karena kekurangan oli.

5. Tooth Belt

Tooth belt atau di dalam bahasa sederhananya dikenal dengan nama “piringan tension” berfungsi untuk menyetel kain dalam hal tebal atau tipisnya kain yang dihasilkan.

6.Take Down / Roller Kain

Take down/ roller kain berfungsi untuk membuat gulungan atau roll kain dari hasil benang yang dirajut oleh jarum berupa kain. Untuk take down ini ada dua macam yaitu take down tubular dan take down open width.

2.8 Pengenalan Jenis Dan Ukuran Benang

Ada beberapa jenis benang yang digunakan untuk kain rajut diantaranya cotton (combed dan carded), TR (35% rayon dan 65% polyester), TC (35% cotton dan 65% polyester), CVC (55% cotton dan 45% polyester), rayon (benang olahan dari kulit kayu), acrylic dan spun.

Semua benang diatas biasa kita sebut dengan ukuran S (spinning : gulungan / putaran ) dengan ukuran yang tertera pada kardus atau pada kones

benang yaitu 45S, 40S, 32S, 30S, 28S, 20S, 16S, 14S, dan seterusnya. Semakin besar ukuran benang yang tertera pada kones semakin kecil ukuran benang sebenarnya ( diameter benang ).

Selain jenis benang diatas, ada juga jenis benang adntara lain polyester, filament, nylon, viscose, lurex, spandex.

Untuk jenis benang yang ini ukuran benang yang digunakan adalah dengan satuan Dennier ( D ). Yang tertera pada kones antara lain : 20 D, 30 D, 40 D, 70D, 75 D, 150 D, 300 D, 600 D, dan 1200 D. Semakin besar ukuran benang maka semakin besar pula benang yang digunakan (ukuran diameter benangnya).