i

PENGARUH VARIASI ARUS 0,25-1,25A PADA PROSES

ANODIZING TERHADAP KEKERASAN ALUMINIUM

SKRIPSI

Untuk memenuhi sebagai persyaratan mencapai derajat sarjana S - 1

Diajukan oleh: Handoko Restu Nugroho

NIM: 135214072

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

EFFECT OF STRONG CURRENT VARIATION 0,25A-1,25A IN

ANODIZING PROCESS TO ALUMINIUM HARDNESS

FINAL PROJECT

As partial fulfillment of the requirement to obtain the Sarjana Teknik Degree

in Mechanical Engineering

By:

Handoko Restu Nugroho Student Number: 135214072

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTMENT

FACULTY OF SCIENCE AND TECHNOLOGY UNIVERSITAS SANATA DHARMA

YOGYAKARTA 2018

vii INTISARI

Anodizing atau yang dikenal dengan nama pelapisan logam adalah suatu perlakuan permukaan untuk melapisi permukaan logam dengan lapisan oksida protektif hingga ketebalan tertentu agar terlindungi dari pengaruh destruktif lingkungan yang menyebabkan korosi, keausan, dan meningkatkan daya tahan abrasi. Metode anodizing juga menghasilkan tampilan logam yang lebih menarik, bertekstur, dan berwarna. Tujuan dari penelitian ini adalah untuk mengetahui bagaimana pengaruh variasi kuat arus pada proses anodizing bahan aluminium terhadap ketebalan lapisan oksida dan kekerasan pada permukaan aluminium.

Plat aluminium diamplas secara bertahap hingga permukaan aluminium bersih dan tidak terdapat goresan goresan yang dapat mengganggu hasil anodizing. Proses anodizing dilakukan denganmenggunakan Trafo slide regulator dengan arus 0,25A, 0,50A, 0,75A, 1A, 1,25A, kemudian dilakukan proses cleaning,etching, desmut, anodizing dan rinsing pada setiap prosesnya. Proses anodizing dilakukan menggunakan variasi konsentrasi larutan asam sulfat 15% dengan waktu pencelupan 15 menit. Pengujian yang dilakukan meliputi foto mikro ketebalan lapisan oksida dan kekerasan permukaan aluminium (Vickers).

Hasil pengujian menunjukkan bahwa variasi kuat arus selama proses anodizing berpengaruh terhadap ketebalan lapisan oksida dan kekerasan permukaan aluminium. Ketebalan lapisan oksida tertinggi sebesar 11μm terjadi pada anodizing pada kuat arus 1,25A dengan rapat arus 0,000083A/mm²dan nilai kekerasan yang paling tinggi terjadi pada kuat arus 1A dengan rapat arus 0,000066A/mm²dengan nilai kekerasan sebesar 71,23 VHN.

Kata kunci: anodizing, aluminium, ketebalan, kekerasan, H2SO4, kuat arus, rapat arus.

viii ABSTRACT

Anodizing or known as metal coating is a surface treatment for coating metal surfaces with protective oxide layers up to a certain thickness to be protected from environmental destructive effects that cause corrosion, wear and increase abrasion resistance. The anodizing method also produces a more attractive, texture, and colored metal look. The purpose of the research is to know the reaction of current on the proses anodizing which alumunium material to thickness of oxide tayer and hardness on the surface of alumunium.

The aluminum plate is gradually sanded up to a clean aluminum surface and no scratch streaks can interfere with anodizing results. The anodizing to done with trafo slide regulators was current 0,25A, 0,50A, 0,75A, 1A and 1,25A, then cleaning, etching, desmut, anodizing and rinsing process in each process. Anodizing to done with 15% variation of sulfuric acid consentration for strapping 15 minutes. Tests carried out including a micro photograph of the thickness of the oxide layer and the hardness of the aluminum surface (Vickers).

The resulted of anodizing was current on proses it could done influence of thickness of oxide layer and hardness on alumunium surface. The maximum oxide thickness of 11 μm occured at anodizing of strong current 1,25A with solid current 0,00083A/ mm² and the maximum hardness occured at srong current 1A with solid current 0,00066A/ mm² with hardness of 71,23VHN

keywords: anodizing, aluminium, thickness, hardness, H2SO4, strong current, solid current.

ix

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas selesainya skripsi yang berjudul “ Pengaruh Variasi Arus 0,25-1,25A pada Proses Anodizing Terhadap ”.

Skripi ini penulis susun sebagai salah satu syarat bagi setiap mahasiswa program studi Teknik Mesin, Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta untuk mendapatkan Gelar Sarjana S-1 Teknik Mesin.

Selama melakukan penelitian, penulis telah menerima banyak bantuan dalam bentuk materi maupun dukungan dari berbagai pihak. Oleh karena itu, pada kesempatan kali ini penulis akan menyampaikan rasa terimakasih yang amat dalam kepada:

1. Sudi Mungkasi, S.Si., M.Math.Sc., Ph.D, selaku Dekan Fakultas Sains dan TeknologiUniversitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, S.T., M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. Budi Setyahandana, S.T., M.T., selaku Dosen pembimbing tugas akhir, terimakasih untuk bimbingan dan saran yang sudah diberikan selama ini. 4. Doddy Purwadianto, S.T., M.T., selaku dosen pembimbing akademik. 5. Wakidjo Hadi Santoso dan Veronika Sugiyem S.pd., selaku orang tua

penulis.

6. Maria Merdiana S.kep., Hestu Riski Mahanani, Agung Dwi Jayanto, Adrian Haris Kristanto, Samuel Wildan Setyawan dan Andreas Hermawan selaku kekasih, adik dan teman sekelompok yang senantiasa menemani, memberi semangat dan membantu dalam penulisan skripsi ini.

7. Teman-temanTeknik Mesin USD Angkatan 2013 yang tidak dapat penulis sebutkan satu persatu.

8. Seluruh teman-teman Waton Seneng dan Gang-bung Mission yang telah menemani dan memberi semangat kepada penulis.

xi DAFTAR ISI

BAB I

PENDAHULUAN ... 1

1.1. Latar Belakang Masalah ... 1

1.2. Rumusan masalah ... 2 1.3. Tujuan Penelitian ... 2 1.4. Batasan masalah ... 2 1.5. Manfaat Penelitian ... 3 1.6. Metode Penelitian ... 3 1.7. Sistematika Penulisan ... 4 BAB II DASAR TEORI ... 6 2.1.Definisi Anodizing ... 6 2.2.Klasifikasi Anodizing ... 7 2.3.Aluminium ... 10 2.4.Aluminium Murni ... 12 2.5.Proses Anodizing ... 14

2.6.Konsentrasi Elektrolit Pada Proses Anodizing... 18

2.7.Pembentukan Lapisan Oksida ... 19

2.8.Sifat Penerapan Anodizing ... 23

2.9.Rapat Arus ... 24

xii

2.11.Pengujian Kekerasan Mikro Vickers ... 26

2.12.Tinjauan Pustaka ... 27

BAB III METODE PENELITIAN ... 31

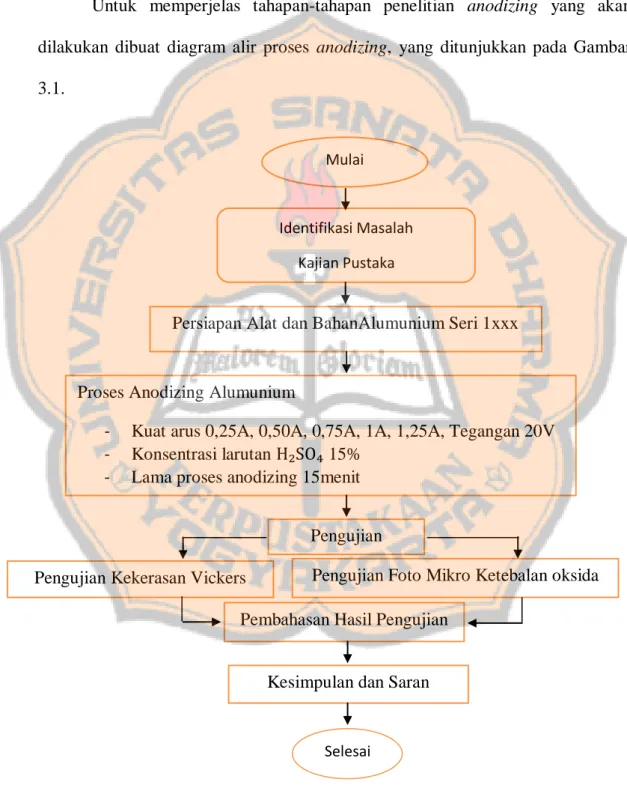

3.1. Diagram Alir Penelitian Anodizing ... 31

3.2. Perencanaan Percobaan ... 32

3.3. Alat dan Bahan Penelitian ... 32

1. Alat Penelitian ... 32

2. Bahan Penelitian ... 40

3.3.Pelaksanaan Penelitian ... 45

1.Tahapan-tahapan Proses Anodizing Aluminium ... 45

3.4.Pelaksanaan Pengujian ... 50

1. Pengujian Foto Struktur Mikro ... 50

2. Pengujian Kekerasan Mikro Vickers ... 52

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 54

4.1.Perhitungan Rapat Arus yang mengalir ... 54

4.2.Hasil Pengujian Kekerasan Vickers pada Permukaan Aluminium ... 55

xiii BAB V

KESIMPULAN DAN SARAN ... 63

5.1.Kesimpulan ... 63

5.2.Saran ... 63

xiv

DAFTAR TABEL

Tabel 2.1 : Komposisi Aluminium seri 1XXX ... 13 Tabel 4.1 : Hasil Penghitungan Rapat Arus Yang Mengalir ... 55 Tabel 4.2 : Hasil Pengujian Kekerasan Raw Material ... 56 Tabel 4.3 : Hasil pengujian dan perhitungan kekerasan permukaan

alumunium setelah proses anodizing dengan variasi arus

xv DAFTAR GAMBAR

Gambar 2.1 : Elektroda pada proses anodic oxidation ... 7

Gambar 2.2 : Diagram porbeix aluminium ... 11

Gambar 2.3 : Tahapan proses anodizing ... 14

Gambar 2.4 : Grafik waktu pencelupan anodizing terhadap berat lapisan oksida yang terbentuk dengan variasi konsentrasi elektrolit ... 19

Gambar 2.5 : Struktur pori pada lapisan hasil anodizing (a), Penampang lapisan oksida (b)... 20

Gambar 2.6 : Skema lapisan pori hasil anodisasi ... 21

Gambar 2.7 : Tegangan dan arus yang terjadi pada pembentukan lapisan oksida anodizing ... 23

Gambar 2.8 : Pengujian Vickers ... 27

Gambar 3.1 : Diagram Alir Penelitian ... 31

Gambar 3.2 : DC Power Supply ... 33

Gambar 3.3 : Kabel Penghubung ... 33

Gambar 3.4 : Bak Plastik ... 34

Gambar 3.5 : Thermometer ... 34

Gambar 3.6 : Gelas Ukur Plastik ... 35

Gambar 3.7 : Stopwatch ... 35

Gambar 3.8 : Timbangan Digital ... 36

Gambar 3.9 : Alat Uji Foto Mikro ... 36

Gambar 3.10 : Alat Uji Kekerasan ... 37

Gambar 3.11 : Tang ... 37

xvi

Gambar 3.13 : Amplas ... 38

Gambar 3.14 : Alat Tulis ... 39

Gambar 3.15 : Kamera ... 39

Gambar 3.16 : Gerenda Tangan ... 40

Gambar 3.17 : Asam Sulfat (H2SO4) ... 40

Gambar 3.18 : Phosporic Acid (H3PO4) ... 41

Gambar 3.19 : Asam Cuka/Asam Asetat (CH3CO2H) ... 42

Gambar 3.20 : Larutan Desmut ... 42

Gambar 3.21 : Soda Api (NaOH) ... 43

Gambar 3.22 : Diterjen Murni/Natrium Karbonat (Na2CO3) ... 43

Gambar 3.23 : Air RO ... 44

Gambar 3.24 : Spesimen ... 44

Gambar 3.25 : Plat Aluminium Penghantar ... 45

Gambar 3.26 : Proses Pengamplasan Spesimen ... 46

Gambar 3.27 : Proses Cleaning Spesimen ... 47

Gambar 3.28 : Proses Etching ... 47

Gambar 3.29 : Proses Desmut ... 48

Gambar 3.30 : Proses Anodic Oxidation ... 49

Gambar 3.31 : Pengujian Vickers ... 53

Gambar 4.1 : Grafik perbandingan antara nilai kekerasan (VHN) rata rata dengan rapat arus setelah proses anodizing ... 58

Gambar 4.2: Foto mikro kabel kalibrasi, (1). Foto mikro variasi arus 0,25A, (2). Resin (a). Material awal (b). Ketebalan lapisan oksida (c). ... 59

xvii

Gambar 4.3: Foto mikro variasi arus 0,50A, (3). Foto mikro variasi arus 0,75A, (4). Foto mikro variasi arus 1A, (5). Foto mikro variasi arus 1,25A, (6). Resin (a). Material awal

(b). Ketebalan lapisan oksida (c) ... 60 Gambar 4.4: Grafik hubungan antara variasi arus dengan ketebalan

xviii

DAFTAR SIMBOL

Simbol Keterangan Satuan

n Jumlah zat mol Arus listrik ampere Faraday coulomb/mol Waktu menit Massa g/dm2

VHN Vickers hardness number kg/mm2 P Beban yang digunakan kgf d2 Panjang diagonal rata-rata µm J Rapat Arus A/mm2 A Luas Permukaan mm2

1 BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Logam aluminium merupakan salah satu logam yang sangat sering digunakan dalam kehidupan sehari-hari. Logam ini sering dimanfaatkan sebagai perlengkapan dapur, industri otomotif, hingga bahan pembuatan pesawat terbang. Hal ini sangat dimungkinkan mengingat karakteristik logam aluminium yang memiliki berat jenis cukup ringan (2,70 gr/cm³), mudah dibentuk dan tahan terhadap korosi (Hutasoit, 2008). Namun dari banyaknya penggunaan aluminium terbebas dari kekurangan, sifat aluminium yang memiliki kekerasan permukaan yang rendah serta warna aluminium yang cenderung kusam dan tidak menarik sehingga perlu adanya perlakuan khusus untuk mengurangi kekurangan aluminium ini. Salah satu proses pelapisan bahan aluminium adalah anodizing. Anodizing merupakan suatu proses elektrolisis dengan prinsip dasar pembentukan lapisan oksida aluminium secara terkontrol melalui proses areasi sehingga terbentuk lapisan oksida yang berpori (Presto & Fainstein, 2003).

Proses anodizing secara garis besar dapat dibagi menjadi dua macam kegunaan yaitu untuk keperluan protektif dan dekoratif. Biasanya untuk keperluan protektif harus tahan korosi dan abrasi, sedangkan untuk dekoratif harus tahan warna dan cuaca.

1.2.Rumusan Masalah

Dari permasalahan yang timbul dari latar belakang maka dapat dirumuskan permasalahan yang akan dibahas sebagai berikut:

a. Bagaimana pengaruh variasi kuat arus pada proses anodizing terhadap kekerasan lapian oksida pada permukaan aluminium? b. Bagaimana pengaruh variasi arus pada proses anodizing

terhadap struktur permukaan pada permukaan aluminium?

1.3. Tujuan Penelitian

a. Mengetahui nilai kekerasan logam aluminium setelah dilakukan proses anodizing.

b. Mengetahui ketebalan lapisan oksida hasil proses anodizing aluminium dengan variasi kuat arus.

1.4.Batasan Masalah

Penelitian ini dibatasi oleh hal-hal berikut:

a. Proses anodizing terjadi pada suhu ruangan yang konstan atau stabil.

b. Suhu yang terjadi saat proses anodizing berkisar 27-40°C. c. Penelitian ini hanya menganalis pengaruh proses anodizing

terhadap kekerasan permukaan logam aluminium.

d. Penelitian ini dibatasi pada pengujian struktur permukaan dan kekerasan permukaan lapisan aluminium oksida.

e. Variasi arus pada proses anodizing adalah (0,25A), (0,50A), (0,75A), (1A), (1,25A).

f. Lamanya proses anodizing pada setiap variasi arus adalah 15 menit.

g. Konsentrasi larutan asam sulfat yang digunakan sebesar 15%. h. Jarak pelapisan spesimen 30cm.

1.5.Manfaat Penelitian

Manfaat dari penelitian aluminium anodizing ini adalah:

a. Penelitian ini diharapkan dapat menemukan perlakuan anodizing yang tepat pada bahan aluminium sehingga dapat diterapkan dalam proses fabrikasi yang lebih baik dan sesuai standar yang dibutuhkan.

b. Memberikan refrensi tambahan bagi penelitian dan pengembangan untuk metode anodizing selanjutnya.

1.6. Metode Penelitian

Metode penelitian yang digunakan dalam penelitian ini adalah: a. Studi Literatur

Studi literatur adalah suatu cara pengumpulan data yang diperoleh melalui buku-buku refrensi sebagai acuan, sehingga dapat digunakan untuk menuju keperluan data yang berhubungan dengan masalah yang dihadapi.

b. Metode Observasi Lapangan

Metode ini dilakukan dengan mencari informasi langsung dilapangan tentang bagaimana alat, cara dan proses alumunium anodizing.

c. Metode eksperimen

Metode eksperimen merupakan metode yang digunakan untuk mendapatkan data dengan cara melakukan percobaan-percobaan dan pengujian.

d. Metode Perakitan

Langkah ini meliputi perancangan-perancangan komponen alat dan perakitan alat.

e. Metode Trial/ Penyimpulan

Metode ini merupakan pengecekan akhir dan uji coba dari hasil analisis kemudian diambil keputusan dari keseluruhan proses.

1.7. Sistematika Penulisan

Sistematika penulisan tugas akhir ini secara garis besar terdiri dari lima bab, yaitu:

BAB I : PENDAHULUAN

Dalam bab ini menguraikan tentang pokok-pokok dalam penulisan tugas akhir yang meliputi: latar belakang, tujuan penelitian, batasan masalah, manfaat penelitian, metode penelitian dan sistematika penulisan.

BAB II: DASAR TEORI DAN TINJAUAN PUSTAKA

Dasar teori diawali dengan teori sebelumnya yang mengemukaan penjelasan tentang alumunium dan tahapan-tahapan pada proses anodizing yang menunjang penelitian ini, landasan teori tentang alumunium, serta penjelasan tentang anodizing alumunium.

BAB III: METODE PENELITIAN

Metode penelitian berisi tentang diagram alir penelitian, persiapan peralatan dan pembahasan masalah tentang proses alumunium anodizing.

BAB IV: HASIL PENELITIAN DAN PEMBAHASAN

Hasil penelitian dan pembahasan berisi tentang hasil penelitian dan analisis hasil penelitian dari proses anodizing pada alumunium.

BAB V: KESIMPULAN DAN SARAN

Kesimpulan dan saran berisi kesimpulan yang didapat dari hasil penelitian dan masukan-masukan yang ingin disampaikan dalam penelitian ini.

6 BAB II

DASAR TEORI 2.1. Definisi Anodizing

Anodizing adalah proses pelapisan elektrokimia yang digunakan untuk mempertebal atau memperkuat lapisan protektif alami pada logam. Proses ini bertujuan untuk meningkatkan kekerasan permukaan, ketahanan arus ataupun sifat mekanis pada logam. Prinsip dasar proses anodizing adalah elektrolisis. Pada proses elektrolisis komponen yang terpenting adalah elektroda dan elektrolit. Pada proses elektrolisis katoda merupakan kutub negatif(sebagai penghantar benda kerja) dan anoda merupakan kutub positif (benda kerja).

Proses elektrolisis yang merupakan peristiwa berlangsungnya reaksi kimia oleh arus listrik. Pada proses anodizing komponen yang terpenting dari proses elektrolisis ini adalah elektroda dan elektrolit. Pada proses elektrolisis, katoda merupakan kutub negatif (-) dan anoda merupakan kutub positif (+).

Karakter dalam lapisan anodizing menghasilkan suatu lapisan tipis oksida yang baik terhadap logam dasarnya. Lapisan tersebut memiliki sifat-sifat sebagai berikut:

1. Transparan, dengan berbagai macam warna.

2. Terintegrasi dengan baik pada logam dasarnya, dan tidak dapat mengelupas.

4. Meningkatkan ketahanan korosi.

Sifat-sifat di atas merupakan keunggulan dari lapisan oksida pada proses anodizing.

2.2.Klasifikasi Anodizing

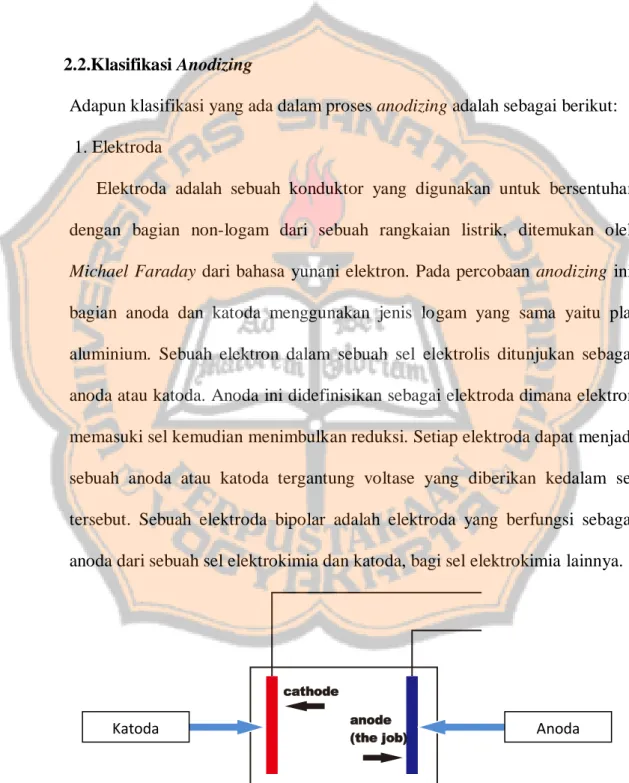

Adapun klasifikasi yang ada dalam proses anodizing adalah sebagai berikut: 1. Elektroda

Elektroda adalah sebuah konduktor yang digunakan untuk bersentuhan dengan bagian non-logam dari sebuah rangkaian listrik, ditemukan oleh Michael Faraday dari bahasa yunani elektron. Pada percobaan anodizing ini, bagian anoda dan katoda menggunakan jenis logam yang sama yaitu plat aluminium. Sebuah elektron dalam sebuah sel elektrolis ditunjukan sebagai anoda atau katoda. Anoda ini didefinisikan sebagai elektroda dimana elektron memasuki sel kemudian menimbulkan reduksi. Setiap elektroda dapat menjadi sebuah anoda atau katoda tergantung voltase yang diberikan kedalam sel tersebut. Sebuah elektroda bipolar adalah elektroda yang berfungsi sebagai anoda dari sebuah sel elektrokimia dan katoda, bagi sel elektrokimia lainnya.

Gambar 2.1 Elektroda pada proses anodic oxidation.

anode (the job) cathode

2. Elektrolit

Elektrolit adalah suatu senyawa yang dapat menghantarkan arus listrik apabila

dilarutkan kedalam larutan pelarut air. Elektrolit diklasifikasikan berdasarkan kandungan ion H+. Elektrolit yang dapat menghantarkan arus listrik dengan baik digolongkan kedalam elektrolit kuat, salah satunya adalah asam klorida (HCL), asam sulfat (H2SO4), dan asam nitrat, (HNO3). Selain elektrolit kuat ada pula golongan elektrolit lemah seperti asam cuka encer (CH3COOH), aluminium hidroksida, kalium karbonat (CaCO3).

3. Elektrolisasi aluminium

Elektrolisa benda kerja yang berupa aluminium pada proses anodizing berlaku sebagai anoda dengan dihubungkan pada kutub positif satu daya. Logam aluminium akan berubah menjadi ion aluminium yang larut dalam larutan asam sesuai dengan rumus :

Al (s) → Al3+(aq) +3e-... (2.1)

Jumlah zat yang bereaksi pada elektroda sel elektrolis berbanding lurus dengan jumlah arus yang melalui sel tersebut, jika jumlah arus tertentu yang mengalir melalui beberapa elektrolisis. Maka akan dihasilkan jumlah ekuivalen masing-masing zat. Hukum Faraday ini dapat dinyatakan dalam bentuk persamaan berikut:

z

F

t

i

n

.

.

...(2.2)Dimana : n : jumlah zat (mol)

i : arus listrik (ampere)

F: tetapan Faraday (1 Faraday = 96485 coulomb/mol)

z : jumlah elektron yang ditransfer per ion

t : waktu (menit)

Mengingat, massa zat adalah perkalian massa atom (AR) dengan mol atom maka dari persamaan diatas bisa dimodifikasi menjadi :

AR

z

F

t

i

AR

n

.

.

.

.

...(2.3)z

F

AR

t

i

m

.

.

.

...(2.4)z

F

AR

i

t

m

.

.

...(2.5) Untuk aluminium, 3 . 96485 98 , 26 . i t m ...(2.6) i t m . 5 10 . 32 , 9 ...(2.7)Dimana m : massa (g/dm²)

t : waktu (menit)

i : kuat arus (ampere)

2.3. Aluminium

Dalam penggunaan logam dibidang industri, aluminium merupakan logam yang paling banyak digunakan setelah baja. Hal ini berarti dalam klasifikasi logam non

ferrous. Aluminium logam yang sangat ringan, dengan berat jenis kurang lebih sepertiga berat jenis baja atau paduan tembaga, yaitu 2.70 gr/cm.

Berbagai sifat aluminium antara lain :

a. Memiliki sifat elastisitas yang tinggi, sehingga material ini sering digunakan dalam aplikasi yang melibatkan kondisi pembebanan kejut. b. Memiliki ketahanan yang baik terhadap larutan kimia, cuaca/udara, dan

berbagai gas, sehingga membantu ketahanan terhadap korosi. c. Konduktivitas panas dan listrik tinggi.

d. Memiliki sifat reflektivitas yang sangat baik.

e. Memiliki ketahanan yang baik terhadap larutan kimia, cuaca/udara, dan berbagai gas, sehingga membantu ketahanan terhadap korosi.

f. Mudah ditempa dan dibentuk. g. Biaya fabrikasi rendah.

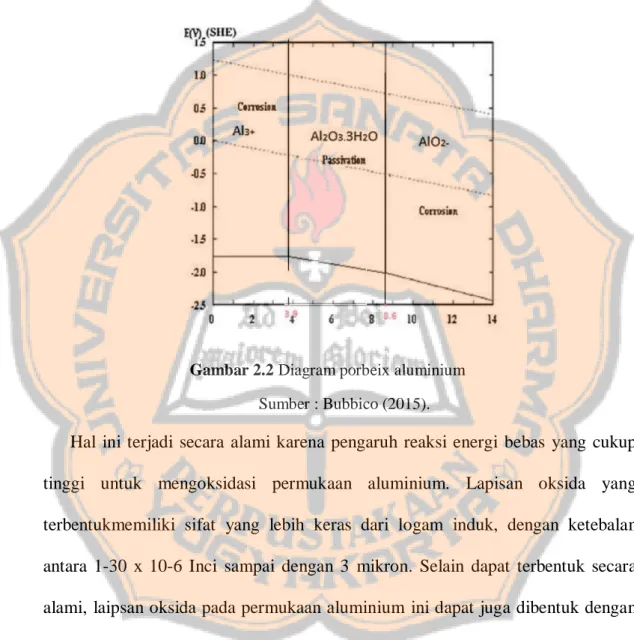

Aluminium sangat reaktif terhadap oksigen, dengan membentuk lapisan oksida dipermukaannya. Proses oksidasi aluminium dapat dilihat pada Gambar 2.2

Gambar 2.2 Diagram porbeix aluminium

Sumber : Bubbico (2015).

Hal ini terjadi secara alami karena pengaruh reaksi energi bebas yang cukup tinggi untuk mengoksidasi permukaan aluminium. Lapisan oksida yang terbentukmemiliki sifat yang lebih keras dari logam induk, dengan ketebalan antara 1-30 x 10-6 Inci sampai dengan 3 mikron. Selain dapat terbentuk secara alami, laipsan oksida pada permukaan aluminium ini dapat juga dibentuk dengan proses elektrokimia yaitu proses anodizing. Lapisan oksida yang dihasilkan melalui proses ini memiliki ketebalan yang jauh lebih tinggi, lapisan oksida yang terbentuk dengan proses anodizing akan memiliki nilai kekerasan yang lebih tinggi.

Salah satu produk aluminium yang banyak diproduksi dan digunakan dalam proses anodizing belakangan ini adalah aluminium foil. Aluminium foil adalah hampir murni aluminium, yaitu sekitar 92%-99.99% Al. Produk aluminium foil dibuat dengan proses pengecoran yang dilanjutkan dengan rolling maupun melalui proses continuous casting. Bila pada awalnya proses anodizing lebih banyak diarahkan pada peningkatan nilai estetika dan nilai kekerasan dari material, maka pada perkembangannya saat ini proses anodizing telah dikembangkan untuk aplikasi pada bidang nanoteknologi. Penggunaan logam aluminium, terutama aluminium foil yang memiliki komposisi hampir 100% Al, diupayakan untuk dapatmenjadi template material untuk diaplikasikan pada bidang nano teknologi, dan pada akhirnya dapat dimanfaatkan pada industri pesawat terbang, semikonduktor, dan mikro elektronik (Hutasoit, 2008).

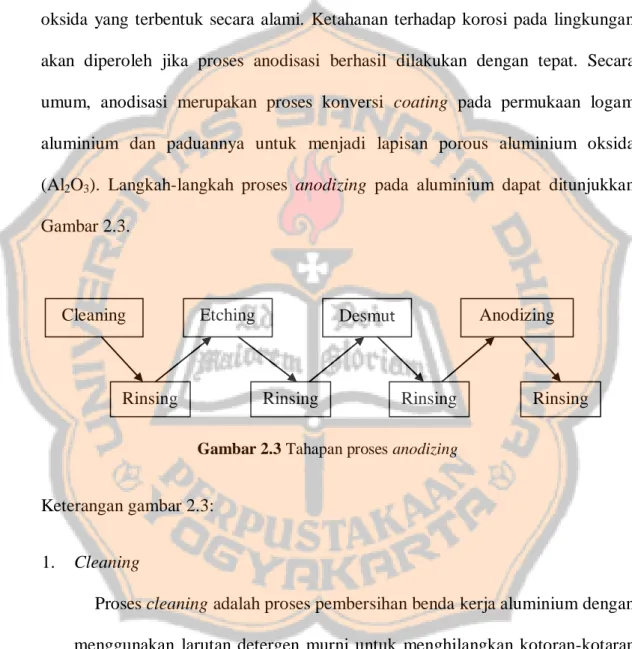

2.4. Aluminium Murni

Aluminium murni didapat dalam keadaan cair melalui proses elektrolisa, yang umumnya mencapai kemurnian 99,85% berat. Namun, bila dilakukan proses elektrolisa lebih lanjut, maka akan didapatkan alumunium dengan kemurnian 99,99% yaitu dicapai bahan dengan angka sembilannya empat. Ketahanan korosi berubah menurut kemurnian, pada umumnya untuk kemurnian 99.0% atau diatasnya dapat dipergunakan di udara dalam jangka waktu bertahun- tahun. Hantaran listrik Al, kira-kira 65% dari hantaran listrik tembaga, tetapi massa jenisnya kurang lebih sepertiga dari tembaga sehingga memungkinkan untuk memperluas penampangnya. Oleh karena itu, dapat dipergunakan untuk kabel dan dalam berbagai bentuk. Misalnya sebagai lembaran tipis (foil). Dalam hal ini dapat dipergunakan Al

dengan kemurnian 99,0%. Untuk reflector yang memerlukan reflektifitas yang tinggi juga untuk kodensor elektrolitik dipergunakan Al dengan angka sembilan empat. (Udayana, 2012).

Tabel 2.1Komposisi aluminium seri 1XXX. Sumber: The Alumunium Association. (2015).

Designati Si, Fe, Mn, Mg, Zn, Ti, Others, Al, Cu, % % On % % % % % % % min 1050 0,25 0,4 0,05 0,05 0,05 0,05 0,03 0,03 99,5 1060 0,25 0,35 0,05 0,03 0,03 0,05 0,03 0,03 99,6 1100 0.95 Si + Fe 0.05- 0,05 - 0,1 - 0,15 99 0.2 1145 0.55 Si +Fe 0,05 0,05 0,05 0,05 0,03 0,03 99,45 1200 1.00 Si + Fe 0,05 0,05 - 0,1 0,05 0,15 99 1230 0.70 Si + Fe 0,1 0,05 0,05 0,1 0,03 0,03 99,3 1350 0,1 0,4 0,05 0,01 - 0,05 - 0,11 99,5

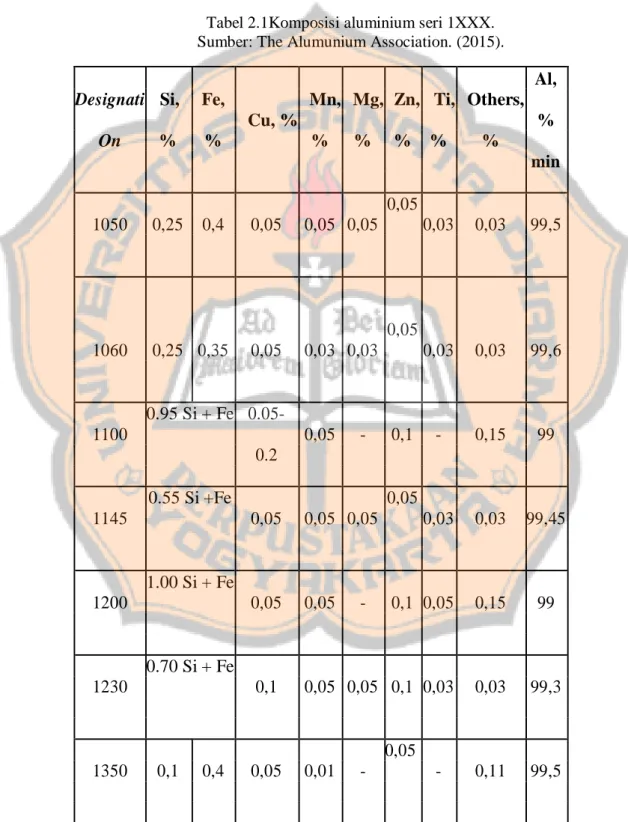

2.5. Proses Anodizing

Anodizing atau oksida anodik merupakan proses elektrolisasi yang dilakukanuntuk menghasilkan lapisan oksida yang lebih tebal daripada lapisan oksida yang terbentuk secara alami. Ketahanan terhadap korosi pada lingkungan akan diperoleh jika proses anodisasi berhasil dilakukan dengan tepat. Secara umum, anodisasi merupakan proses konversi coating pada permukaan logam aluminium dan paduannya untuk menjadi lapisan porous aluminium oksida (Al2O3). Langkah-langkah proses anodizing pada aluminium dapat ditunjukkan Gambar 2.3.

Gambar 2.3 Tahapan proses anodizing

Keterangan gambar 2.3:

1. Cleaning

Proses cleaning adalah proses pembersihan benda kerja aluminium dengan menggunakan larutan detergen murni untuk menghilangkan kotoran-kotaran yang menempel pada aluminium sebelum dilakukan proses etching. Detergen murni natrium carbonat (Na2CO3) dengan konsentrasi larutan yang digunakan 5 gr/liter.

Anodizing Cleaning Etching Desmut

Rinsing Rinsing Rinsing

2. Rinsing cleaning

Proses rinsing cleaning adalah proses pembersihan benda kerja aluminium setelah proses cleaning dengan menggunakan air RO dari bahan kimia yang menempel pada permukaan aluminium sebelum dilakukan proses etching, sehingga tidak mengganggu proses berikutnya.

3. Etching

Etching (etsa) adalah proses menghilangkan lapisan oksida pada permukaanaluminium yang tidak dapat dihilangkan dengan proses sebelumnya baik itu proses cleaning atau rinsing. Selain itu, proses ini untuk memperoleh permukaan benda kerja yang lebih rata dan halus dengan menggunakan bahan soda api (NaOH) konsentrasi 100 gr/liter.

4. Rinsing Etching

Proses rinsing Etching adalah proses pembersihan benda kerja aluminium setelah proses Etching dengan menggunakan air RO dari bahan kimia yang menempel pada permukaan aluminium sebelum dilakukan proses desmut, sehingga tidak mengganggu proses berikutnya.

5. Desmut

Proses desmut adalah suatu proses yang berfungsi sebagai pembersihan bercak-bercak hitam yang diakibatkan oleh proses etching. Larutan yang dipakai adalah Campuran dari asam phospat (H₃PO₄) 75% ditambah asam sulfat (H₂SO₄) 15% dan asam nitrat (HNO₃)10%.

6. Rinsing Desmut

Proses rinsing Desmut adalah proses pembersihan benda kerja aluminiumsetelah proses Desmut dengan menggunakan air RO dari bahan kimia yangmenempel pada permukaan aluminium sebelum dilakukan proses anodizing, sehingga tidak mengganggu proses berikutnya.

7. Anodizing

Proses anodidic oxidation adalah proses pelapisan secara elektrokimia yang merubah aluminium menjadi aluminium oksida dengan proses elektrolisis, larutan yang digunakan asam sulfat dengan konsentrasi 400 ml/liter. Logam atau benda kerja dipasang pada anoda (+) dan sebagai katoda (-) dapat menggunakan lembaran Pb atau aluminium dan karbon.

Logam aluminium atau benda kerja pada larutan elektrolit anodic oxidation sebagai anoda sehingga logam inilah yang akan teroksidasi.

Persamaan reaksi yang terjadi pada anoda sebagai berikut:

Al(s) → Al3+ (aq) + 3e-………...(2.8) Atom atom yang terdapat pada aluminium akan teroksidasi menjadi ion-ion yang larut larutan asam sulfat (H2SO4). Hal ini membuat permukaan logam aluminium menjadi berlubang membentuk pori-pori. (Groves, G.) Sedangkan katoda terjadi reaksi sebagai berikut:

8. Rinsing anodizing

Proses rinsing anodizing adalah proses pembersihan benda kerja aluminium setelah proses anodizing dengan menggunakan air RO dari bahan kimia yang menempel pada permukaan aluminium sebelum dilakukan proses coloring, sehingga tidak mengganggu proses berikutnya.

Proses anodizing memiliki beberapa tujuan, antara lain :

1. Meningkatkan ketahanan korosi.

Dari proses anodisasi, lapisan oksida yang terbentuk pada permukaan logam tahan terhadap korosi dan mampu menahan serangan atmosfer serta air garam. Lapisan oksida melindungi logam yang ada dibawahnya dengan bertindak sebagai penghalang (barrier) dari serangan lingkungan yang korosif.

2. Meningkatkan sifat asdhesif.

Lapisan ini hasil proses anodisasi yang menggunakan asam phosfor dan kromat dapat meningkatkan kekuatan ikatan dan ketangguhan, biasanya digunakan pada industri pesawat terbang.

3. Meningkatkan ketahanan aus (wear resistanct).

Proses hard anodizing dapat menghasilkan lapisan setebal 25-100 mikron. Lapisan tersebut, dengan kekerasan inheren aluminium oksida yang sedemikian cukup tebal dapat digunakan untuk aplikasi dibawah kondisi

ketahanan abrasi. Dimana lapisan oksida (Al2O₃) ini memiliki nilai kekerasan yang cukup tinggi (sebanding dengan sapphire) atau paling keras setelah intan.

4. Isolator listrik

Lapisan oksida memiliki resistivitas yang tinggi khususnya lapisan oksida yang porinya tertutup.

5. Dapat menempel pada proses plating selanjutnya.

Pori dari lapisan anodik oksida mendukung proses elektroplatting, kebanyakan asam yang digunakan apabila ingin melakukan pelapisan lanjutan adalah asam phosfor.

6. Aplikasi dekorasi.

Pada permukaan logam, lapisan oksida yang terbentuk mimiliki tampilan yang mengkilau, dimana pada aluminuim tampilan oksida yang alami sangat diinginkan. Selain itu, lapisan oksida yang dihasilkan dapat diberi warna dengan metode yang berbeda. Pewarnaan organik akan diserap pada lapisan pori untuk menghasilkan warna tertentu dan pigmen mineral yang mengendap di dalam pori akan menghasilkan warna yang stabil.

2.6. Konsentrasi Larutan Elektrolit pada Proses Anodizing

Umumnya larutan elektrolit yang digunakan dalam proses anodizing adalah asam sulfat dan asam kromat, namun beberapa jenis asam lain seperti asam oksalat, asam phospat, dan sulphosalicylic acid juga dapat digunakan untuk proses anodizing. Peningkatan konsentrasi dalam hubungannya dengan karakteristik

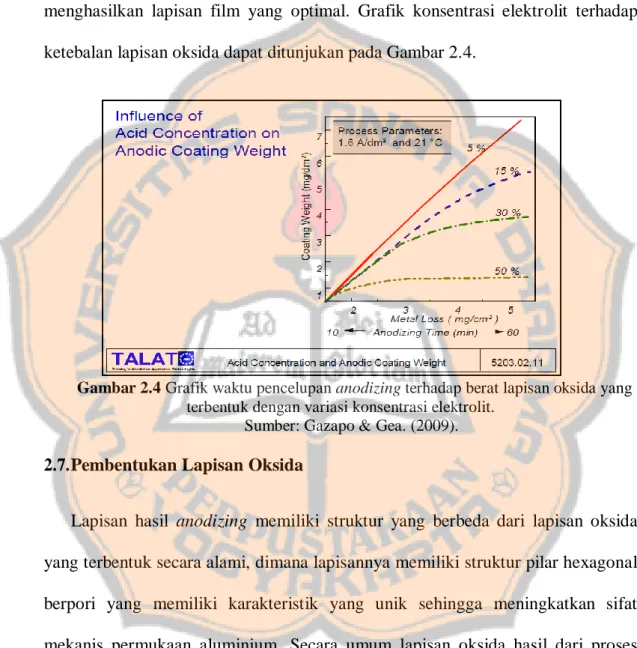

lapisan, mempengaruhi kehilangan logam (metal loss) yang terjadi pada proses anodizing. Peningkatan konsentrasi yang lebih akan mengakibatkan terjadinya pelarutan lapisan film, untuk itu konsentrasi perlu diatur dengan tepat agar menghasilkan lapisan film yang optimal. Grafik konsentrasi elektrolit terhadap ketebalan lapisan oksida dapat ditunjukan pada Gambar 2.4.

Gambar 2.4 Grafik waktu pencelupan anodizing terhadap berat lapisan oksida yang

terbentuk dengan variasi konsentrasi elektrolit. Sumber: Gazapo & Gea. (2009). 2.7. Pembentukan Lapisan Oksida

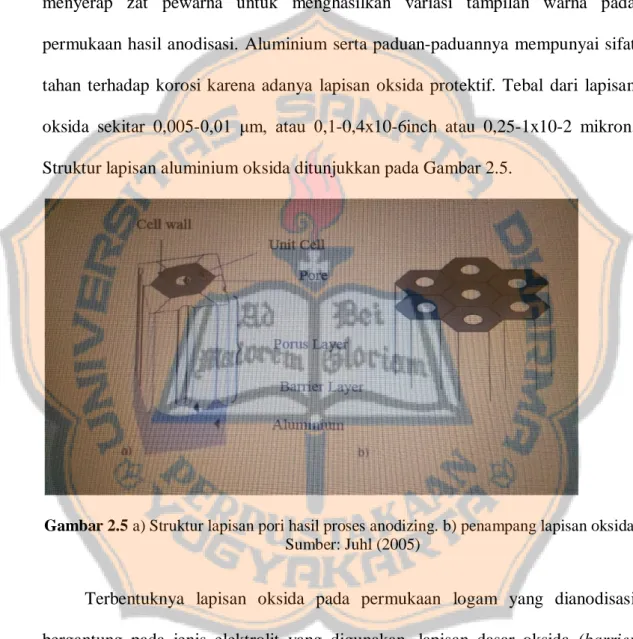

Lapisan hasil anodizing memiliki struktur yang berbeda dari lapisan oksida yang terbentuk secara alami, dimana lapisannya memiliki struktur pilar hexagonal berpori yang memiliki karakteristik yang unik sehingga meningkatkan sifat mekanis permukaan aluminium. Secara umum lapisan oksida hasil dari proses Anodizing memiliki karakteristik sebagai berikut:

1. Keras, Aluminium (Al2O3) memiliki kekerasan sebanding dengan sapphire 2. Insulatif dan tahan terhadap beban

4. Tidak ada serpihan

Lapisan oksida yang terbentuk dari proses ini akan meningkatkan katahanan abrasif, kemampuan insolator electric logam, serta kemampuan untuk menyerap zat pewarna untuk menghasilkan variasi tampilan warna pada permukaan hasil anodisasi. Aluminium serta paduan-paduannya mempunyai sifat tahan terhadap korosi karena adanya lapisan oksida protektif. Tebal dari lapisan oksida sekitar 0,005-0,01 μm, atau 0,1-0,4x10-6inch atau 0,25-1x10-2 mikron. Struktur lapisan aluminium oksida ditunjukkan pada Gambar 2.5.

Gambar 2.5 a) Struktur lapisan pori hasil proses anodizing. b) penampang lapisan oksida

Sumber: Juhl (2005)

Terbentuknya lapisan oksida pada permukaan logam yang dianodisasi bergantung pada jenis elektrolit yang digunakan, lapisan dasar oksida (barrier type oxide film) dan lapisan pori oksida (porous oxide film) dapat terbentuk selama proses anodisasi. Lapisan oksida yang dihasilkan mempunyai struktur yang porous atau berpori dengan bentuk strukturnya heksagonal, dengan pori yang terdapat di tengah. Seperti ditunjukkan pada Gambar 2.6.

Gambar 2.6 Skema lapisan pori hasil anodasi

Sumber: Sipayung (2008)

Lapisan dasar merupakan lapisan yang tipis dan padat, yang berfungsi sebagai lapisan antara lapisan pori dan logam dasar (base metal). Lapisan tersebut memiliki sifat yang melindungi dari korosi lebih lanjut dan tahan terhadap arus listrik. Struktur berpori yang timbul pada lapisan oksida merupakan hasil dari kesetimbangan antara reaksi pembentukan dari pelarutan lapisan oksida. Pada awalnya lapisan pori yang terbentuk selinder memanjang namun karena kemudian bersinggungan dengan oksida-oksida lainnya yang berada disisi-sisinya, maka lapisan oksida tersebut bertransformasi menjadi bentuk saluran heksagonal yang memanjang.

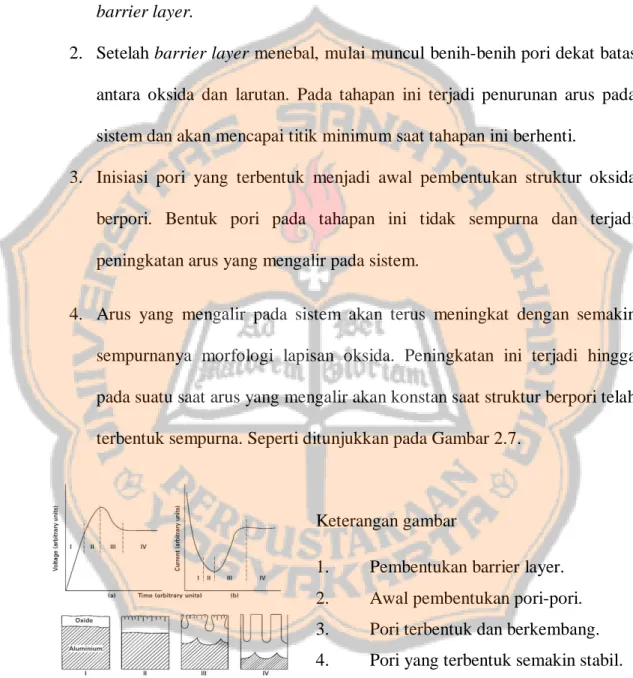

Proses pembentukan lapisan oksida dapat dipelajari dengan memperhatikan dan mengamati perubahan arus pada tegangan anodisasi yang tetap atau perubahan tegangan pada arus tetap. Proses pembentukan lapisan oksida dapat dibagi dalam 4 tahapan, antara lain:

1. Penambahan barrier layer yang ditandai dengan penurunan arus yang mengalir. Barrier layer ini merupakan lapisan oksida aluminium yang

menebal akibat adanya reaksi oksidasi pada permukaan logam. Akibat adanya penebalan maka hambatan yang ditimbulkan menjadi lebih besar. Hal itulah yang menimbulkan penurunan arus selama pembentukan barrier layer.

2. Setelah barrier layer menebal, mulai muncul benih-benih pori dekat batas antara oksida dan larutan. Pada tahapan ini terjadi penurunan arus pada sistem dan akan mencapai titik minimum saat tahapan ini berhenti.

3. Inisiasi pori yang terbentuk menjadi awal pembentukan struktur oksida berpori. Bentuk pori pada tahapan ini tidak sempurna dan terjadi peningkatan arus yang mengalir pada sistem.

4. Arus yang mengalir pada sistem akan terus meningkat dengan semakin sempurnanya morfologi lapisan oksida. Peningkatan ini terjadi hingga pada suatu saat arus yang mengalir akan konstan saat struktur berpori telah terbentuk sempurna. Seperti ditunjukkan pada Gambar 2.7.

Keterangan gambar

1. Pembentukan barrier layer. 2. Awal pembentukan pori-pori. 3. Pori terbentuk dan berkembang. 4. Pori yang terbentuk semakin stabil.

Gambar 2.7Tegangan dan arus yang terjadi pada pembentukan lapisan oksida

anodizing

2.8. Sifat Penerapan Anodizing

Anodizing dilaksanakan dengan berbagai alasan serta tujuan tertentu, dimana untuk menyesuaikan dengan kebutuhan yang diinginkan. Adapun dengan pemakaian anodizing mempunyai maksud untuk memperbaiki sifat ataupun penerapan, yaitu diantaranya:

1. Meningkatkan ketahanan korosi. 2. Meningkatkan adhesi cat.

3. Memperbaiki penampilan dekoratif.

4. Menghasilkan isolasi listrik/non konduktor. 5. Meningkatkan ketahanan abrasi.

Dengan anodizing lapisan pelindung dipertebal sehingga dapat digunakan di luar rumah misalnya untuk pemakaian di laut, mobil, keperluan arsitektur, jendela, gerbang, dan sebagainya. Aluminium yang di anodizing juga mempermudah dan memperkuat pengecatan, termasuk untuk penggunaan-penggunaan kritis dalam kedirgantaraan, misalnya baling-baling, torpedo dan sebagainya.

Aluminium di-anodizing dalam elektrolit sulfat menghasilkan lapisan konduktif yang memperkuat rekatan plating berikutnya. Bila pemilihan alloy, serta prosedur anodizingnya tepat, produk aluminium dapat beraneka penampilan permukaan, cerah atau buram, berarah atau tidak teksturnya, kombinasi warnanya. Perhiasan alat olahraga, komponen bangunan, keperluan dapur dan rumah tangga sampai papan nama dapat memanfaatkannya.

Untuk pengisolasi listrik, anodizing aluminium dapat menahan tegangan 40volt tiap mikron serta tahan suhu tinggi tanpa hangus, maka baik untuk trafo

dan keperluan alat-alat listrik lainnya. Industri otomotif dan konstruksi merupakan pengguna terbesar teknologi anodizing, juga di Indonesia ini. (Priyanto, 2012). 2.9. Rapat arus

Rapat arus adalah besarnya arus listrik tiap-tiap mm2 luas permukaan. Kerapatan arus berpengaruh pada kenaikan temperatur. Adapun rumus perhitungan rapat arusyaitu sebagai berikut:

𝐽= 𝐼

𝐴………(2.10)

Dengan:

𝐽 : Rapat arus (A/mm2) 𝐼 : Kuat arus (Ampere) 𝐴 : Luas permukaan (mm2)

2.10. Pengujian Struktur Mikro

Pengujian struktur mikro ini bertujuan untuk melihat struktur mikro ketebalan lapisan oksida aluminium setelah proses anodizing. Setelah spesimen aluminium potong menjadi 2 bagian, kemudian diambil 1 bagian pada setiap spesimen untuk dimounting. Fungsi dari mounting adalah untuk memudahkan melakukan pengamatan foto struktur mikro pada saat pengujian berlangsung. Selanjutnya spesimen diamati menggunakan mikroskop maka akan terlihatstruktur mikro ketebalan lapisan oksida yang ada pada daerah permukaan aluminium bagian samping setelah proses anodizing tersebut.

Adapun langkah kerja pembuatan specimen foto mikro:

1. Benda uji dipotong menjadi dua bagian dengan menggunakan gergaji secara hati-hati dimaksudkan agar tidak terjadi perubahan struktur karena panas yang timbul saat peroses pemotongan.

2. Benda uji yang sudah dipotong kemudian dimounting dalam kotak akrilik yang dibuat menggunakan resin dan katalis.

3. Pengamplasan permukaan benda uji yang dipotong dengan menggunakan amplas nomor 120 sampai 1500, dilakukan secara berurutan dari yang kasar sampai yang paling halus. Dalam pengamplasan digunakan air untuk membasahi amplas yang diputar pada mesin amplas duduk, penggunaan air dimaksudkan agar dalam proses pengamplasan tidak timbul panas pada permukaan yang diamplas yang bisa menimbulkan perubahan struktur mikro.

4. Polishing dilakukan setelah mendapatkan permukaan yang halus, polishing menggunakan autosol secukupnya. Usahakan jangan terkena tangan karena akan mengotori permukaan yang sudah dipolish.

5. Proses pengetsaan spesimen dilakukan setelah melakukan proses polishing.

a) Bahan etsa yang dipakai yaitu nital dan alkohol. b) Membuat bahan etsa yaitu nital.

Menyiapkan larutan HNO3 65% dari prosentase keseluruhan nital yang akan digunakan.

Menyiapkan alkohol sebagai campuran larutan HNO3 65% sebanyak 97%.

Mencampur larutan tersebut dan digunakan untuk etsa.

c) Proses pengetsaan specimen

Membersihkan spesimen atau dilap dengan tisu setelah spesimen dipoles celupkan kedalam larutan nital selama 10 detik.

Mencuci spesimen dengan aquades.

Membersihkan spesimen dengan mengusap spesimen dengan kapas yang telah dibahasi dengan alkohol.

Mengeringkan spesimen.

Melihat struktur mikro spesimen pada mikroskop metalografi. 6. Foto mikro dilakukan setelah proses etsa dengan 200 kali pembesaran 2.11. Uji kekerasan Vickers.

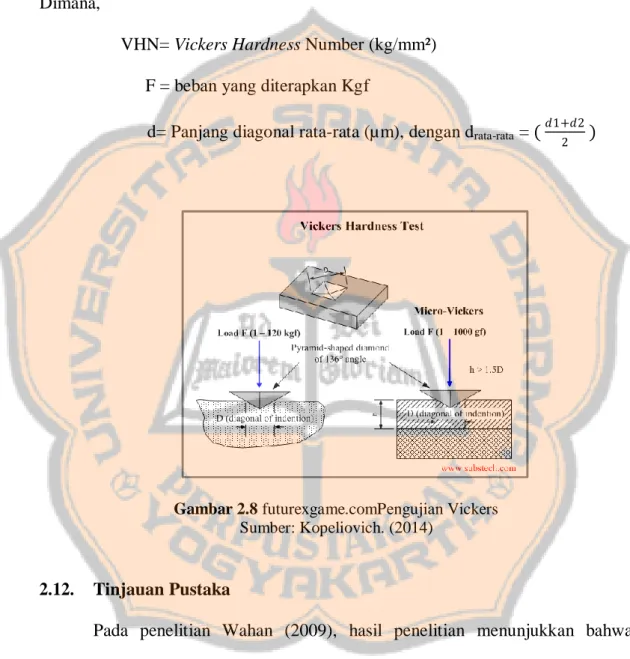

Uji kekerasan vickers menggunakan penumbuk piramida intan yang dasarnya berbentuk bujursangkar. Besarnya sudut antara permukaan-permukaan piramida yang saling berhadapan adalah 136°. Karena bentuk penumbuknya piramida, maka pengujian ini sering dinamakan uji kekerasan piramida intan. Angka kekerasan vickers (VHN) didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya luas ini dihitung dari pengukuran mikroskopik panjang diagonal jejak.VHN dapat ditentukan dari persamaan berikut:

VHN =1.854 .𝐹

𝑑2 ...(2.11) Dimana,

VHN= Vickers Hardness Number (kg/mm²) F = beban yang diterapkan Kgf

d= Panjang diagonal rata-rata (µm), dengan drata-rata = ( 𝑑1+𝑑2 2 )

Gambar 2.8 futurexgame.comPengujian Vickers

Sumber: Kopeliovich. (2014)

2.12. Tinjauan Pustaka

Pada penelitian Wahan (2009), hasil penelitian menunjukkan bahwa semakin tinggi tegangan listrik yang diberikan selama proses anodizing akan menyebabkan terjadinya perbesaran ukuran pori yang lebih besar dan merata yang terjadi di permukaan spesimen yang menyebabkan meningkatnya nilai kekasaran permukaannya.

Sementara itu Wisnu (2012) meneliti bahwa waktu perendaman dan semakin besar tegangan listrik yang digunakan maka nilai kekasarannya meningkat.

Wang, et al. (2009) menyebutkan bahwa penambahan konsentrasi asam sulfat dari 1%-20% menunjukkan bahwa semakin tinggi konsentrasi asam sulfat maka akan memengaruhi keseragaman ketebalan film oksida dan kekerasan pada aluminium 6061 hasil hard anodizing.

Zhao, et al. (2008) menyebutkan bahwa rapat arus memberikan dampak yang besar pada ketebalan film oksida yang dapat mengakibatkan semakin meningkatnya kekerasan permukaan. Adapun tujuan yang ingin dicapai adalah untuk mengetahui pengaruh penggunaan titanium sebagai katoda pada proses hard anodizing aluminium 6061 dengan variasi arus dan tegangan terhadap ketebalan lapisan oksida.

Shulgov dkk. (2007) melakukan penelelitian tentang hubungan kondisi pembentukan lapisan aluminium oksida dengan tegangan breakdown. Hasil dari peneletian ini menunjukan bahwa besarnya tegangan breakdown tergantung pada larutan elektrolit pada saat proses anodizing.

Apachitei dkk.(2006) meneliti pengaruh komposisi subtrat, rapat arus, perubahan tegangan dan temperaturselama proses anodizing hasil dari penelitian ini menunjukan bahwa temperatur elektrolit meningkat dengan meningkatnya rapat arus yang digunakan, sedang ketebalan lapisan yang dihasilkan lebih dipengaruhi oleh besarnya tegangan anodizing dan tidak tergantung pada substrat.

Vrublevsky dkk. (2007) melakukan penelitian tentang mekanisme pertumbuhan lapisan oksida aluminium yang porous dengan larutan elekrolit asam sulfat. Hasil dari penelitian ini menunjukan bahwa porositas yang dihasilkan dalam lapisan tidak dipengaruhi oleh besarnya tegangananodizing. Tetapi lebih dipengaruhi oleh jenis material dari substrat.

Mukhurov dkk. (2008) menyelidiki pengaruh komposisi larutan elektrolit pada proses anodizing aluminium. Hasil dari penelitian ini menunjukan bahwa ketebalan lapisan aluminium oksida yang dihasilkan sangat bervariasi tergantung pada jenis dan komposisi elektrolit yang digunakan. Dalam penelitian ini juga disebuatkan bahwa ketebalan yang dihasilkan juga disebabkan oleh adanya perbedaan temperatur elektrolit.

Saeler dkk. (2009)Meneliti perilaku dari Fretting pada paduan Al 2014T6 setelah dilakukan prosesanodizing hasil dari penelitian ini menunjukan bahwa setelah prosesAnodizing kekerasannya pengaruh rapat arus anodizing terhadap nilai kekerasan pada plat aluminium paduan AA Seri 2024T3 meningkat secara signifikan dari 175 VHN menjadi 380 VHN dan ketahanan terhadap Frettting juga meningkat.

Pooladi dKk. (2009) meneliti proses anodizing aluminium seri 1100 dengan variabel tegangan anodizing dan waktu anodizing. Hasil dari penelitian ini menunjukan bahwa lapisan aluminium oksida yang dihasilkan tergantung pada temperature elektrolit, rapat arus, dan proses polishing dari permukaan substrat.

Masruri(2010) menyelidiki pengaruh variasi konsentrasi elektrolit dan rapat arus pada prosesanodizing aluminium seri 1xxx. Hasil dari penelitian ini

menunjukan bahwa kekerasan meningkat secara signifikan sebesar ± 20 % pada larutan elektrolit 10% asam sulfat dengan rapat arus 3A/dm2 dan ketahanan terhadap korosi juga meningkat.

Soekrisno (2012) Melakukan penelitian tentang proses optimalisasi temperature hard anodizing terhadap ketahanan aus, kekerasan serta ketebalan lapisan oksida aluminium paduan. Hasil dari penelitian ini adalah bahwa kekerasan aluminium paduan akan meningkat dengan meningkatnya suhu elektrolit dengan ketebalan lapisan oksida yang semakin tebal.

Nugroho(2014) melakukan penelitian tentang pengaruh variasi rapat arus dan waktu anodizing Terhadap ketebalan lapisan aluminium oksida pada AA 2024 T3. Dari penelitian ini dapat disimpulkan bahwa ketebalan lapisan aluminium oksida akan meningkat dengan meningkatnya rapat arus dan lama waktu pencelupan dalam larutan elektrolit. Ketebalan lapisan aluminium oksida mencapai nilai optimun berkisar 10 μm-15 μm.

Dari beberapa penelitian di atas dapat disimpulkan bahwa kuat arus pada proses anodizing berpengaruh terhadap ketebalan lapisan oksida dan kekerasan permukaan alumunium.

31 BAB III

METODE PENELITIAN 3.1. Diagram Alir Penelitian Anodizing

Untuk memperjelas tahapan-tahapan penelitian anodizing yang akan dilakukan dibuat diagram alir proses anodizing, yang ditunjukkan pada Gambar 3.1.

Gambar 3.1Diagram Alir Penelitian Mulai

Identifikasi Masalah Kajian Pustaka

Persiapan Alat dan BahanAlumunium Seri 1xxx

Proses Anodizing Alumunium

- Kuat arus 0,25A, 0,50A, 0,75A, 1A, 1,25A, Tegangan 20V - Konsentrasi larutan H₂SO₄ 15%

- Lama proses anodizing 15menit

Pengujian

Pengujian Kekerasan Vickers Pengujian Foto Mikro Ketebalan oksida Pembahasan Hasil Pengujian

Kesimpulan dan Saran

3.2. Perencanaan Percobaan

Jumlah sempel yang akan diuji foto mikro ketebalan oksida dan kekerasan Vickers berjumlah 5 buah spesimen dimana pada setiap spesimen dilakukan 3 kali pengujian Vickers dan 1 kali pengujian foto mikro untuk mengetahui ketebalan lapisan oksida.

3.3. Alat dan Bahan Penelitian

1. Alat Penelitian

Adapun peralatan yang digunakan pada penelitian ini, yaitu:

1. Power Supply

Power supply DC adalah alat yang digunakan untuk menghasilkan arus dan tegangan searah. Besarnya arus DC yang dialirkan dapat diukur dengan menggunakan Amperemeter sedangkan untuk mengukur besarnya tegangan DC digunakan Voltmeter. Pada penelitian ini menggunakan power supply yang arus dan tegangannya dapat diatur secara manual. Besarnya arus dan tegangan DC yang dialirkan sesuaikan dengan kondisi operasi yang dibutuhkan agar proses anodizing dapat berlangsung dengan baik. Power supply yang digunakan dapat ditunjukan pada Gambar 3.2.

Gambar 3.2 power supply

2. Kabel Penghubung

Kabel penghubung ini berfungsi untuk menghubungkan arus pada proses anodizing, kabel penghubung arus terdiri dari 2 bagian, yaitu kabel penghubung arus positif sebagai anoda dan kabel penghubung arus negatif sebagai katoda. Kabel penghubung arus proses anodizing dapat ditunjukkan pada Gambar 3.3.

3. Bak Plastik

Bak plastik yang digunakan adalah berfungsi sebagai tempat larutan bahan kimia yang digunakan dalam proses cleaning, etching, desmut, anodizing, sealing dan sebagai tempat pencucian atau pembilasan spesimen aluminium setelah tahapan masing-masing proses. Bak plastik yang digunakan dapat ditunjukan pada Gambar 3.4.

Gambar 3.4 Bak Plastik

4. Thermometer

Alat ini digunakan untuk mengukur suhu larutan saat proses anodizing. Thermometer yang digunakan dapat ditunjukan pada Gambar 3.5.

5. Gelas Ukur Plastik

Digunakan untuk mengukur takaran campuran larutan elektrolit pada proses cleaning, eatching, desmut, anodizing. Gelas ukur yang digunakan berkapasitas 1000 ml, dan dapat dilihat pada gambar 3.6.

Gambar 3.6 Gelas Ukur Plastik

6. Stopwatch

Berfungsi untuk mengukur waktu lamanya proses cleaning, eatching, desmut, anodizing. Stopwatch yang digunakan dapat dilihat pada gambar 3.7.

7. Timbangan Digital

Digunakan untuk menimbang berat bahan kimia yang akan digunakan dalam proses anodizing. Timbangan yang digunakan dapat ditunjukan pada Gambar 3.8.

Gambar 3.8 Timbangan Digial

8. Alat Uji Foto Mikro

Digunakan untuk mengetahui ketebalan lapisan oksida pada bahan alumunium. Alat uji foto mikro yang digunakan dapat ditunjukan pada Gambar 3.9.

9. Alat Uji Kekerasan Vickers

Alat ini berfungsi untuk mengetahui kekerasan mikro setelahproses anodizing. Pengujian dilakukan dilaboraturium metalurgi Teknik Mesin Universitas Gadjah Mada. Alat uji Vickers yang digunakan dapat ditunjukan pada Gambar 3.10.

Gambar 3.10 Alat Uji Kekerasan

10. Alat bantu lain a. Tang

Digunakan untuk memegang dan menjepit plat alumunium serta alat bantu lainnya. Tang yang digunakan dapat ditunjukan pada Gambar 3.11.

b. Sarung Tangan

Sarung tangan digunakan untuk melindungi tangan dari larutan bahan kimia pada setiap proses. Sarung tangan yang digunakan dapat di lihat pada Gambar 3.12.

Gambar 3.12 Sarung Tangan

c. Amplas

Amplas digunakan untuk meratakan dan menghaluskan permukaan benda kerja sebelum dianodizing. Amplas yang digunakan adalah merk SIKERS seri P1000, P2000.Amplas yang digunakan dapat ditunjukkan pada Gambar 3.13.

d. Alat Tulis

Alat tulis digunakan untuk mencatat data yang diperoleh selama proses anodizing berlangsung.Alat tulis yang digunakan dapat dilihat pada Gambar 3.14.

Gambar 3.14 Alat Tulis

e. Kamera

Kamera berfungsi sebagai dokumentasi untuk pengambilan gambar pada saat proses berlangsung. Kamera dapat dilihat pada Gambar 3.15.

Gambar 3.15 Kamera

f. Gerinda

Gerinda tangan digunakan untuk memotong lembaran plat aluminium menjadi spesimen yang sebelumnya sudah ditandai dengan

mistar baja dan memolish permukaan spesimen. Gerinda yang digunakan dapat dilihat pada Gambar 3.16.

Gambar 3.16 Gerinda

2. Bahan Penelitian

Adapun bahan yang digunakan adalah: a. Asam Sulfat (H₂SO₄)

Fungsi dari cairan asam sulfat (H₂SO₄) ini adalah sebagai larutan elektrolit pada proses anodizing yang mengubah permukaan aluminium menjadi aluminium oksida. Asam sulfat yang digunakan adalah asam sulfat teknis dengan konsentrasi kemurniannya sekitar 15 % seperti yang di tunjukan pada Gambar 3.17.

b. Phosporic Acid (H₃PO₄)

Phosporic acid digunakan sebagai larutan elektrolit pada campuran larutan desmut dan phosphoric acid yang digunakan pada proses desmut ini adalah phosphoric acid teknis seperti yang di tunjukan pada Gambar 3.18.

Gambar 3.18 Phosporic Acid (H₃PO₄) c. Asam Cuka/ Asam Asetat (CH3CO2H)

Larutan bahan ini sebagai larutan desmut dan sealing, pada proses sealing ini dilakukan setelah proses pewarnaan anodic oxidation selesai. Proses sealing merupakan tahap paling akhir dalam anodizing, yang bertujuan untuk meningkatkan ketahanan korosi lapisan oksida yang terbentuk pada permukaan aluminium dan menahan pewarna agar tetap berada dalam pori-pori. Larutan asam cuka yang digunakan dengan konsentrasi (50 gr/liter) air RO (Reverse Osmosis). Dan bahan ini adalah produk dari PT. BRATACO, seperti yang ditunjukan pada Gambar 3.19.

Gambar 3.19 Asam Cuka/Asam Asetat (CH3CO2H)

d. Larutan Desmut

Larutan ini berfungsi sebagai larutan pengkilap (Bright deep). Komposisi pada larutan desmut adalah campuran dari larutan phosphoric acid (H₃PO₄) 75% ditambah asam sulfat (H₂SO₄) 15% dan ditambah asam cuka (CH₃CO₂H) 10% seperti yang di tunjukan pada Gambar 3.20.

Gambar 3.20 Larutan Desmut

e. Soda Api (NaOH)

Fungsi dari soda api (NaOH) ini digunakan sebagai larutan etching, bahan ini berbentuk padat dengan konsentrasi (100 gr/liter) air RO (Reverse

Osmosis).Soda Api (NaOH) yang digunakan dapat ditunjukkan pada Gambar 3.21.

Gambar 3. 21 Soda Api (NaOH)

f. Deterjen Murni/Natrium Karbonat (Na₂CO₃)

Detergen murni atau nama lainnya adalah natrium karbonat (Na₂CO₃) yang berbentuk serbuk putih, dengan konsentrasi (10 gr/liter) air RO (Reverse Osmosis). Detergen murni digunakan sebagai cairan cleaning, sebagai penghilang minyak dan kotoran yang menempel pada permukaan aluminium, serta meningkatkan daya bersih.Deterjen Murni/Natrium Karbonat (Na₂CO3) yang digunakan bisa ditunjukan pada gambar 3.22

g. Air RO (Reverse Osmosis)

Air RO (Reverse Osmosis) berfungsi untuk menurunkan kadar kadungan elektrolit dari asam sulfat pada proses anodizing. Selain berfungsi sebagai munurunkan kandungan elektrolit dari asam sulfat, Air RO (Reverse Osmosis) juga berfungsi sebagai campuran larutan seperti pada larutan cleaning dan etching.

Gambar 3. 23 Air RO

h. Spesimen

Spesimen yang dipakai pada penelitian ini adalah logam plat aluminium seri 1XXX dengan dimensi panjang 50 mm, lebar 30 mm, tebal 2,8 mm.

i. Plat alumunium penghantar

Plat aluminium penghantar ini dipakai sebagai katoda (-) pada proses anodic oxidation. Dimensi dari plat aluminium penghantar yaitu panjang 130 mm, lebar 130 mm, tebal 2,8 mm.

Gambar 3.25 Plat Alumunium Penghantar

3.3. Pelaksanaan Penelitian

1. Tahapan-tahapan proses anodizing aluminium.

Tahapan-tahapan yang dilakukan pada proses anodizing aluminium diantaranya adalah:

a) Proses Pengamplasan

Proses pengamplasan ini bertujuan untuk menhilangkan kotoran-kotoran yang menempel pada permukaan logam aluminium. Proses pengamplasan ini yaitu menggunakan amplas logam seri P1000, P2000. Proses ini dilakukan secara manual, dengan mengurutkan pengamplasan dari seri P1000, P2000. Setelah proses pengamplasan selesai kemudian spesimen dirinsing dalam bak air

RO (Reverse Osmosis). Proses pengamplasan dapat ditunjukan pada Gambar 3.26.

Gambar 3.26Proses Pengamplasan Spesimen

b) Proses Cleaning

Pada proses cleaning adalah proses pencucian spesimen dengan menggunakan natrium karbonat (Na₂CO₃) yaitu sebuah bahan utama dalam pembuatan detergen yang berfungsi untuk meningkatkan daya bersih pada proses pencucian. Fungsi dari proses ini untuk membersihkan spesimen dari kotoran sisa proses pengamplasan dan polishing, selain itu juga membersihkan dari lemak dari pori-pori tangan telanjang dan debu yang menempel pada permukaan spesimen. Proses ini sangat penting sekali dalam proses anodizing, dikarenakan pencucian yang tidak bersih akan mengakibatkan hasil anodizing yang tidak optimum. Proses cleaning ditunjukkan pada Gambar 3.27.

Gambar 3.27 Proses Cleaning

c) Proses Etching

Proses etching (etsa) adalah proses menghilangkan lapisan oksida pada permukaan aluminium yang tidak dapat dihilangkan dengan proses sebelumnya baik itu proses cleaning dan rinsing. Selain itu, proses ini untuk memperoleh permukaan benda kerja yang lebih rata dan halus. Proses etching ditunjukkan pada Gambar 3.28.

d) Proses Desmut

Setelah proses cleaning dan etching, langkah selanjutnya proses desmut. Proses Desmut adalah suatu proses untuk menghilangkan smut pada aluminium. Istilah smut sendiri adalah lapisan tipis yang berwarna abu-abu hingga hitam yang berasal dari bahan-bahan paduan pembentuk logam aluminium yang tidak dapat larut dalam larutan etching. Selain itu juga berfungsi untuk pengkilapan (Bright deep) pada permukaan logam aluminium. Pada proses ini spesimen dicelupkan kedalam larutan desmut dengan komposisi phosporic acid (H₃PO₄)75% dan asam sulfat (H₂SO₄) 15% serta asam cuka (CH₃CO₂H) 10%,setelah dilakukan proses desmut kemudian spesimen dirinsing dalam bak air RO (Reverse Osmosis). Proses desmut ditunjukkan pada Gambar 3.29.

e) Proses Anodizing

Selanjutnya pada proses ini spesimen dicelupkan kedalam bak plastik yang berisi larutan asam sulfat (H₂SO₄) yang sudah dicampur dengan air RO (Reverse Osmosis), dengan variasi konsentrasi larutan sebesar 150 ml asam sulfat (H₂SO₄) dan 850 ml air RO (Reverse Osmosis). Pada proses anodic oxidation benda kerja sebagai anoda (+) dan aluminium penghantar sebagi katoda (-). Sebelum mencelupkan spesimen larutan, terlebih dahulu mengatur besar tegangan yang digunakan. Tegangan yang dipakai pada proses ini yaitu sebesar 20 Volt, Selanjutnya arus listrik pada power supply diatur setelah spesimen dicelupkan kedalam larutan dengan arus 0,25A, 0,50A, 0,75A, 1A, 1,25A. Waktu proses pencelupan selama 15 menit.Setelah proses anodic oxidation selesai selanjutnya dirinsing dalam bak air RO (Reverse Osmosis). Proses anodizing ditunjukkan pada Gambar 3.30.

3.4 . Pelaksanaan Pengujian 1. Pengujian Foto Struktur Mikro

Pengujian struktur mikro ini bertujuan untuk melihat struktur mikro ketebalan lapisan oksida aluminium setelah proses anodizing. Setelah spesimen aluminium potong menjadi 2 bagian, kemudian diambil 1 bagian pada setiap spesimen untuk dimounting. Fungsi dari mounting adalah untuk memudahkan melakukan pengamatan foto struktur mikro pada saat pengujian berlangsung. Selanjutnya spesimen diamati menggunakan mikroskop maka akan terlihat struktur mikro ketebalan lapisan oksida yang ada pada daerah permukaan aluminium bagian samping setelah proses anodizing tersebut.

Adapun langkah kerja pembuatan spesimen foto mikro:

a) Benda uji dipotong menjadi dua bagian dengan menggunakan gergaji secara hati-hati dimaksudkan agar tidak terjadi perubahan struktur karena panas yang timbul saat peroses pemotongan.

b) Benda uji yang sudah dipotong kemudian dimounting dalam kotak akrilik yang dibuat menggunakan resin dan katalis.

c) Pengamplasan permukaan benda uji yang dipotong dengan menggunakan amplas nomor 600 sampai2000, dilakukan secara berurutan dari yang kasar sampai yang paling halus. Dalam pengamplasan digunakan air untuk membasahi amplas. Penggunaan air dimaksudkan agar dalam proses pengamplasan tidak timbul panas pada permukaan yang diamplas yang bisa menimbulkan perubahan struktur mikro

d) Polishing dilakukan setelah mendapatkan permukaan yang halus, polishing menggunakan autosol secukupnya. Usahakan jangan terkena tangan karena akan mengotori permukaan yang sudah dipolish.

e) Proses pengetsaan spesimen dilakukan setelah melakukan proses polishing.

1) Bahan etsa yang dipakai yaitu nital dan alkohol. 2) Membuat bahan etsa yaitu nital.

- Larutan HNO₃ 65% disiapkan dari prosentase keseluruhan nital yang akan digunakan.

- Alkohol disiapkan sebagai campuran larutan HNO₃ 65% sebanyak 97%.

- Larutan tersebut dicampur dan digunakan untuk etsa. 3) Proses pengetsaan spesimen

- Spesimen dibersihkan atau dilap dengan tisu setelah spesimen dipoles celupkan kedalam larutan nital selama 10 detik.

- Spesimen dicuci dengan aquades.

- Spesimen diberihkan dengan mengusap spesimen dengan kapas yang telah dibahasi dengan alkohol. - Spesimen dikeringkan.

- Struktur mikro spesimen dilihat pada mikroskop metalografi.

2. Pengujian Kekerasan Vickers

Pengujian kekerasan vickers ini bertujuan untuk mengukur seberapa besar kekerasan permukaan aluminium setelah proses anodizing. Prosedur dan pembacaan hasil pada pengujian kekerasan mikro vickers adalah sebagai berikut:

Piramida intan yang memiliki sudut bidang berhadapan (1360), ditekankan kepermukaan bagian yang akan diukur dengan pembebanan sebesar 100 gf, kemudian diambil panjang diagonal-diagonalnya dan dari perbandingan antara beban dengan luas tapak penekan. Maka akan didapat hasil kekerasan mikro vickers pada bagian permukaan aluminium setelah proses anodizing tersebut. Adapun rumus perhitungan dari kekerasan mikro Vickers yaitu sebagai berikut:

𝑉𝐻𝑁 = 1,854 . 𝐹 𝑑2 Dimana:

VHN : Vickers Hardness Number (kg/ 𝑚𝑚2) F : Beban yang digunakan (kgf)

𝑑 : Panjang diagonal rata-rata (μm), dengan d rata-rata ( 𝑑1+𝑑 2 )

Gambar 3.31 Pengujian Vikers

54 BAB IV

ANALISIS DAN PEMBAHASAN

Setelah dilakukan pengujian anodizing alumunium seri 1xxx, maka diperoleh data-data pengujian yang kemudian dijabarkan melalui beberapa sub pembahasan dari masing-masing pengujian.

4.1 Perhitungan Rapat Arus yang Mengalir Rapat arus = 𝐼 𝐿𝑢𝑎𝑠 𝑝𝑒𝑟𝑚𝑢𝑘𝑎𝑎𝑛 Diketahui P = 50mm L = 30mm I = 0,25 Ampere Luas permukaan = 𝑃𝑋𝐿 = 50 x 30 = 1500mm2 Rapat arus = 0,25 1500 = 0,000166 A/mm2

Berikut ini adalah hasil perhitungan rapat arus yang mengalir pada saat proses anodizing. (tabel 4.1).

Tabel 4.1 hasil penghitungan rapat arus yang mengalir. NO Kuat Arus (A) Luas Permukaan (mm²) Rapat Arus (A/ mm2) 1 0,25A 1500mm² 0,00016A/mm² 2 0,50A 1500mm² 0,00033A/mm² 3 0,75A 1500mm² 0,0005A/mm² 4 1A 1500mm² 0,00066A/mm² 5 1,25A 1500mm² 0,00083A/mm²

4.2 Hasil Pengujian Kekerasan Vickers pada Permukaan Alumunium

Pengujian kekerasan permukaan bertujuan untuk membandingkan nilai kekerasan raw material, ketebalan lapisan oksida setelah anodizing pada alumunium 1xxx. Pengujian ini dilakukan dengan pembebanan 100 gf. Hasil pengujian tersebut kemudian dihitung untuk mengetahui tingkat kekerasan pada permukaan alumunium yang telah di anodizing.

Berikut adalah contoh perhitungan nilai kekerasan rata-rata (VHN) ketebalan lapisan oksida pada raw material.

kekerasan rata − rata =1,854 . P (d2)

Diketahui :

P= 100 (gf)

P= 100 gf . 10 X 10−3

d rata-rata= titik uji 1 =60+61 2 µ𝑚 = 60,5 𝑋10 −3 = 0,0605 mm titik uji 2 = 59,5+59,5 2 µ𝑚 = 59,5 𝑋10 −3 = 0,0595 mm titik uji 3 = 62+60 2 µ𝑚 = 61 𝑋10 −3 = 0,061 mm Kekerasan rata-rata= Titik uji 1= 1,854 ×0,1 0,06052 = 50,65 VHN Titik uji 2 = 1,854 ×0,1 0,05952 = 52,37 VHN Titik uji 3 = 1,854 ×0,1 0,06122 = 49,82 VHN

(Perhitungan lebih lengkap disajikan pada lampiran)

Berikut ini adalah hasil pengujian dan perhitungan yang telah dilakukan pada alumunium seri 1xxx sebelum dan sesudah proses anodizing dengan variasi arus pada proses anodizing. (Tabel 4.2 dan Tabel 4.3).

Tabel 4.2 Hasil pengujian kekerasan raw material No Posisi titik uji d 1 (µ𝑚) d 2 (µ𝑚) d rata-rata (µ𝑚) Kekerasan (VHN) Kekerasan Rata-rata (VHN) Acak 60 61 60,5 50,56 50,91 59,5 59,5 59,5 52,37 62 60 61 49,82

Tabel 4.3 Hasil pengujian dan perhitungan kekerasan permukaan alumunium setelah

proses anodizing dengan variasi arus 0,25A, 0,50A, 0,75A, 1A, 1,25A. Kuat Arus (A) Rapat Arus (A) Posisi titik uji d 1 (µ𝑚) d 2 (µ𝑚) d rata-rata (µ𝑚) Kekerasan (VHN) Kekerasan Rata-rata (VHN) 0,25A 0,00016 A/ mm² Acak 56 56 56 59,1 59,8 56 56 56 59,1 56 55 55,5 61,2 0,50A 0,00033 A/ mm² 53 52,5 52,75 68,5 68,06 52 53,5 52,75 68,5 53 52 52,5 67,2 0,75A 0,0005 A/ mm² 54 51 52,5 67,2 70,16 50,5 50,5 50,5 72,6 51,5 51,25 51,25 70,7 1A 0,00066 A/ mm² 51 50,5 50,5 72,6 71,23 51 51,5 51,5 69,9 50,5 51 51 71,2 1,25A 0,00083 A/ mm² 52 52 52 68,5 71,07 50,5 50,5 50,5 72,6 51 50,5 50,75 72,12