BAB 4

PENERAPAN SISTEM KANBAN DI LINI SA-1

4.1 Lini Perakitan Shock Absorber (SA Assy)

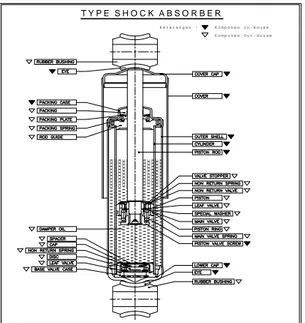

Lini Perakitan ini menghasilkan produk shock absorber yang digunakan oleh kendaraan roda empat. Saat ini PT. Kayaba Indonesia memiliki 5 lini perakitan. Kelima lini perakitan tersebut secara mendasar adalah sama, hanya saja dimensi atau ukuran dari shock absorber yang dihasilkan berbeda-beda.

Agar mempermudah pemahaman berikut ini ditampilkan gambar tentang shock absorber beserta komponen – komponennya, dibawah ini

Gambar 4.1 Shock Absorber

O I L T Y P E S H O C K A B S O R B E R

K e t e r a n g a n : K o m p o n e n I n - H o u s e K o m p o n e n O u t - H o u s e

4.2 Aliran Informasi Produksi PT. KAYABA INDONESIA 4.2.1 Sistem Scheduling ( Work Order )

Sistem produksi PT Kayaba Indonesia menggunakan sistem jadwal. Bagian

marketing menerima pesanan dari pelanggan. Pesanan tersebut kemudian dituangkan ke dalam sales forecast dan delivery yang kemudian didistribusikan ke PPC Department. ( Production Planning and Control ).

Setelah mendapatkan sales forecast dan delivery, PPC mengadakan proses perhitungan dan menghasilkan beberapa dokumen, antara lain :

- Six Month Production Planning

adalah dokumen yang berisi rencana produksi per model, per bulan dan per lini perakitan mulai dari bulan berjalan sampai dengan enam bulan ke depan.

- Master Production Planning

adalah ringkasan dari Six Month Production Planning dengan pengelompokkan produksi per lini perakitan, hari kerja yang dibutuhkan masing-masing lini perakitan serta kapasitas yang dibutuhkan dari masing-masing lini tersebut.

- Assembly Production Schedule

adalah merupakan jadwal produksi setiap lini perakitan per model dari hari ke hari selama sebulan yang berjalan.

Dokumen ini merupakan kesimpulan dari Assembly Production Schedule di mana tercantum total produksi per hari per lini perakitan. Setelah semua proses data tersebut selesai selanjutnya PPC mengadakan

production plan meeting ( PPM ) antara Marketing Dept., Production Dept.,

Warehouse Dept., Enginering Dept., serta departemen terkait lainnya untuk pembahasan daripada perencanaan produksi tersebut. Dalam hal ini akan dibahas bagaimana kebutuhan man power, kapasitas dari mesin, perencanaan pengiriman, serta kebutuhan hari kerja.

Setelah semua data perencanaan tersebut disepakati dari masing-masing departemen, maka PPC kemudian melakukan proses break down data untuk membuat dokumen work order. Work order tersebut didistribusikan kepada :

- Production Dept.

Merupakan perintah untuk memproduksi komponen In-house yang dibutuhkan oleh lini perakitan sesuai dengan Asembly Production Schedule. - Warehouse Dept.

Merupakan perintah untuk mengambil dari storage dan mengirimkan ke lini Perakitan sesuai dengan Production Schedule.

Gambar 4.2 Skema Aliran Informasi PT. Kayaba Indonesia dengan sistem

Scheduling

4.2.2 Sistem Kanban

Sistem produksi PT Kayaba Indonesia setelah menggunakan kanban system yaitu

marketing menerima pesanan dari pelanggan, pesanan tersebut kemudian dituangkan ke dalam sales forecast dan delivery yang kemudian didistribusikan ke PPC Dept. (Production Planning and Control).

Setelah mendapatkan sales forecast dan delivery, PPC mengadakan proses perhitungan dan menghasilkan beberapa dokumen, antara lain :

adalah dokumen yang berisi rencana produksi per model, per bulan dan per lini perakitan mulai dari bulan berjalan sampai dengan enam bulan ke depan.

- Master Production Planning

adalah ringkasan dari Six Month Production Planning dengan pengelompokkan produksi per lini perakitan, hari kerja yang dibutuhkan masing-masing lini perakitan serta kapasitas yang dibutuhkan dari masing-masing lini tersebut.

- Assembly Production Schedule

adalah merupakan jadwal produksi setiap lini perakitan per model dari hari ke hari selama sebulan yang berjalan.

- Kanban calculation

Adalah perhitungan untuk kebutuhan kanban cetak dari setiap masing-masing sub proses serta penentuan stock minimum maupun maksimum yang bisa disediakan dari setiap proses. Dari perhitungan kanban tersebut akan menghasilkan kebutuhan kanban yang beredar sebagai dasar untuk proses penambahan atau pengurangan kanban yang beredar dari bulan sebelumnya untuk bulan berikutnya.

- Production Plan Meeting ( PPM )

Dalam hal ini terjadi pembahasan mengenai kebutuhan hari kerja, kapasitas mesin serta kebutuhan lokasi untuk penyediaan store dari setiap line sub proses. Didalam PPM ( Production Plan Meeting )

merupakan koordinasi antara Marketing Dept., Production Dept.,

Warehouse Dept, Enginering Dept dan KPS ( Kayaba Production System ), serta departemen terkait lainnya untuk membahas daripada kebutuhan perencanaan produksi dalam waktu bulan berjalan serta perencanaan daripada enam bulan kedepan.

Setelah PPM selesai semua perhitungan dan hasil daripada PPM , maka PPC akan mendistribusikan kesetiap Departement yang terkait :

- Marketing Dept.

Merupakan informasi kesanggupan supply ke customer untuk setiap item dan setiap customer dalam waktu satu bulan.

- Production Dept.

Merupakan perintah untuk memproduksi komponen In-house yang dibutuhkan oleh lini perakitan sesuai dengan Asembly Production Schedule,

stock taking daripada kanban yang beredar serta penambahan atau pengurangan stock dari setiap line proses produksi sesuai dengan perhitungan

kanban dari PPC Dept.

- Warehouse Dept.

Merupakan perintah stock taking daripada kanban edar serta penambahan atau pengurangan stock finish good sesuai dengan perhitungan kanban dari

PPC Dept ( dalam penambahan atau pengurangan stock finish good,

Warehouse Dept hanya menambah atau mengurangi dari pada kanban edar yang ada pada perhitungan kanban ). Pengaturan daripada delivery serta

pengaturan jam pemberangkatan truck ( dalam hal ini diatur melalui kanban truck diagram ) yaitu pengaturan waktu daripada penerimaan kanban dari

customer, persiapan serta pemberangkatan dan setting kanban ke Heijunka Post.

- Enginering dan KPS Dept.

Menginformasikan daripada kebutuhan tempat ( rak store ) dari masing-masing line serta jadwal breakdown machine.

4.3 Sistem Kanban di PT. KAYABA INDONESIA

Dengan menggunakan kanban, hanya barang yang diperlukan, pada waktu yang diperlukan dengan jumlah yang diperlukan saja yang akan tersedia. Sehingga dengan demikian akan dapat menurunkan lead time dan biaya (cost), menghilangkan unsur

Muda (pemborosan), dan meningkatkan effisiensi produksi.

Dalam penggunaan kanban, di setiap proses harus bekerja sesuai dengan instruksi kanban yang turun di masing-masing lini. Kanban sama dengan uang, sehingga ketika proses berikutnya (customer) membawa kanban, maka kanban tersebut merupakan alat tukar untuk mengambil barang serta sebagai alat perintah untuk membuat barang yang sesuai apa yang tertera di dalam kanban. Dengan urutan yang sesuai antrian yang ada pada shutter. Jika ada permasalahan dengan instruksi dari production planning and control pengerjaan boleh dirubah sesuai dengan kesiapan dari kanban berikutnya.

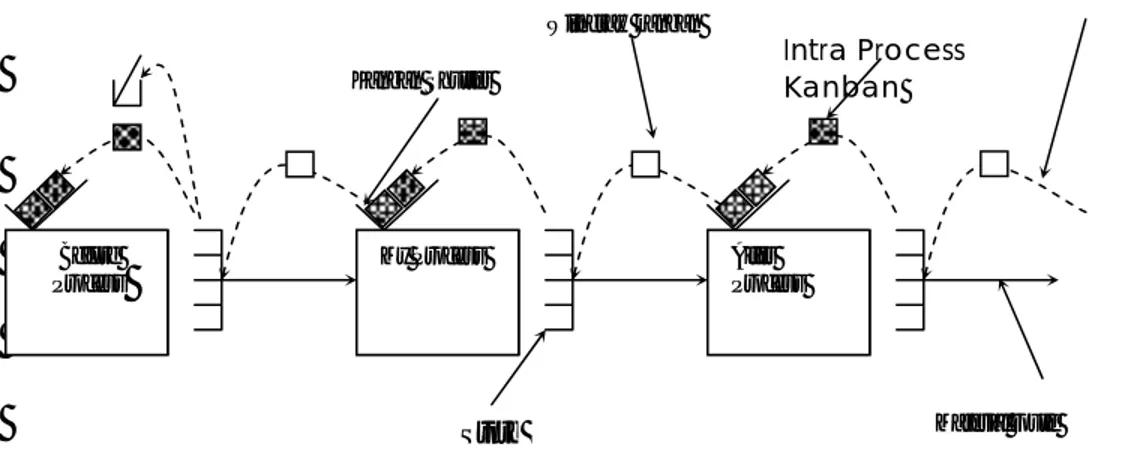

Gambar 4.3 Cara Penggunaan Kanban

Barang yang telah terjual dari store, kanbannya akan di ambil dan di setting pada

heijunka post secara berderet dengan sistem random dan sesuai dengan cycle

pengiriman ke masing-masing konsumen sesuai dengan model yang tertera pada kanban. Lalu dari heijunka post kanban akan di bawa ke lini proses sebelumnya sebagai instruksi proses kerja untuk membuat barang sesuai dengan yang tertera dikanban baik dalam jumlah, jenis barang.

Dalam proses pergi untuk menarik barang ke proses sebelumnya harus dengan membawa kanban ( kanban penarikan ) dan trolly untuk membawa barang yang akan ditarik. Kemudian kanban yang dibawa ditukar dengan kanban ( kanban intra proses ) yang ada di barang yang akan ditarik di store. Lalu barangnya dibawa ke tempat proses sendiri. Dan kemudian disimpan di tempat yang telah ditentukan.

Kanban ( kanban instruksi produksi ) yang diambil dari barang di store proses sebelumnya, dimasukan ke kanban shutter proses sebelumnya atau pos tempat

Before

Process My Process After Process

Intra Process Kanban Kanban Shutter Store Iinformation route Material route Withdraw kanban

penerimaan kanban. Kanban yang tertata pada shutter merupakan kanban sebagai instruksi proses produksi dan sesuai dengan urutan apa yang tertata pada shutter.

Kanban yang telah dideretkan pada shutter jangan sekali-kali dirubah urutannya. Tetapi kalau di proses sebelumnya timbul permasalahan misalnya parts shortage , dan mengakibatkan barang yang tertera pada kanban tidak bisa dibuat sesuai dengan urutan maka harus dibuat setting urutan kanban berikutnya agar proses produksi tetap berjalan untuk menghindari waktu yang terbuang.

Jika ada permasalahan yang menyebabkan kanban urutan tidak bisa dikerjakan sesuai dengan urutan maka perlu dibuat urutan pengerjaan secara prioritas.Dalam hal ini kanban boy yang akan mengontrol perputaran sistem kanban dan akan melaporkan ke orang Production Planning Control jika ada ke abnormalan kanban selama berjalan dan selanjutnya orang Production Planning Control yang berhak memutuskan untuk merubah setting kanban serta memutuskan bahwa lini tersebut boleh berproduksi barang yang lain atau berhenti.

Gambar 4.4 Kanban Shutter

Kanban Shutter

Kanban dibuat terlebih dahulu Parts shortage

Barang yang ada kanbannya seluruhnya harus 100% barang bagus. Dalam kanban

itu ada jumlahnya. Apabila jumlahnya tidak cukup karena ada barang yang tidak baik, segera kumpulkan komponennya untuk dibuat, supaya mencukupi jumlahnya. Tetapi kalau jumlahnya tidak tercapai karena ada masalah, maka kanban harus diberi tanda bahwa itu belum selesai dengan menempelkan tanda jumlah masih kurang.

Dengan menggunakan kanban harus membuat barang secara rutin. Dimana speed

(kecepatan) untuk pembuatannya sudah ditentukan. Untuk itu harus membuat barang dengan mencocokan/menyamakan tarikan dari proses sebelumnya dan melakukan perbaikan pada pekerjaan, model change, waktu transportasi, dan semuanya itu harus berkelanjutan.

Dengan menggunakan kanban di line produksi tidak akan ada kelebihan barang, karena yang ada hanyalah barang yang diperlukan saja. Juga di lini tidak akan berhenti kecuali ada masalah.

Dengan menggunakan sistem kanban pula, maka kondisi kemajuan di proses tersebut akan bisa terlihat pada kondisi kanban yang berderet di kanban shutternya. Sehingga apabila ada masalah akan bisa tampak. Dan bisa segera diambil tindakan penanggulangannya.

4.4 Kanban Shutter

Dalam pelaksanaan sistem kanban kita harus selalu berusaha menghilangkan kegiatan-kegiatan yang tidak teratur. Kanban shutter adalah salah satu alat bantu

yang bertujuan untuk membuat keteraturan di dalam urutan produksi sesuai dengan

kanban.

Kanban shutter ini merupakan alat bantu agar lini produksi selalu memproses

kanban yang datang terlebih dahulu, hal ini dinamakan first in first out.

Dalam pelaksanaannya kehabisan komponen atau produk mungkin saja terjadi. Untuk mengatasi hal tersebut, mekanisme prioritas dapat diterapkan. Apabila ada komponen yang habis maka kanban untuk komponen itu segera diberi tanda merah, sehingga jika ada kanban yang bertanda merah maka kanban tersebut langsung diproses tanpa harus menunggu di kanbanshutter.

4.5 Store

Hal mendasar dalam pelaksanaan sistem kanban adalah kesiapan produk atau komponen untuk diambil sewaktu-waktu dalam jumlah tertentu. Oleh karena itu perlu adanya penyediaan stok terkontrol di setiap akhir proses dan di beberapa lini pada awal proses.

Penyediaan stok di awal tidak dilakukan di setiap lini. Penyediaan stok di awal proses tersebut hanya dilakukan pada lini yang berhubungan sekaligus dengan beberapa lini sebelumnya, sehingga apabila tidak disediakan stok maka akan terjadi banyak shortage komponen yang diakibatkan oleh pencarian komponen yang tepat. Selain hal tersebut diatas pertimbangan lain adalah jarak dengan proses sebelumnya yang berjauhan, sehingga waktu tunggu menjadi lebih lama.

4.6 Pos Heijunka ( Heijunka Post )

Pos Heijunka ini merupakan salah satu alat agar autonomasi dapat berjalan. Pos

Heijunka adalah pengatur irama produksi dan irama pengiriman ke pelanggan, dengan kata lain pos heijunka berfungsi sebagai jembatan informasi antara proses produksi internal PT. Kayaba Indonesia dengan kebutuhan pengiriman untuk pelanggan.

Di pos heijunka tim harus dapat menganalisa serta mengambil tindakan secara cepat dan tepat, keterlambatan ataupun ketidak-tersediaan barang.

Di pos ini terdapat papan kontrol yang terdapat informasi tentang produk yang harus diambil dari proses painting (proses paling hilir) untuk segera dikirim sesuai dengan jadwal pengiriman yang diminta oleh pelanggan. Informasi tersebut merupakan informasi harian yang setiap saat dapat dirubah, oleh karena itu informasi-informasi tersebut ditulis dengan menggunakan tangan. Selain papan kontrol disini terdapat pula kotak-kotak penyimpanan kanban penarikan ( kanban waiting post ) .

Kanban Penarikan diletakkan secara berurutan sesuai dengan waktu penarikan yang tertera di papan kontrol. Hal itu mempermudah pengambilan kartu kanban.

Untuk memperkecil kesalahan karena “human error” atau kelupaan, maka penggunaan interval waktu pengambilan produk standar dapat digunakan. Oleh karena waktu pengambilan yang standar maka dapat digunakan alarm pengingat yang di-set pada setiap interval waktu tersebut.

Pada saat alarm menyala picking man yang stand by dengan segera mengambil

Kemudian picking man l tersebut bergerak ke after painting store membawa kanban

tadi dengan kontainer kosong dan mengambil produk sesuai dengan yang tercantum di dalam kartu kanban. Setelah itu produk dibawa ke Warehouse untuk disiapkan dikirim ke pelanggan.

4.7 Penerapan sistem kanban di lini SA -1

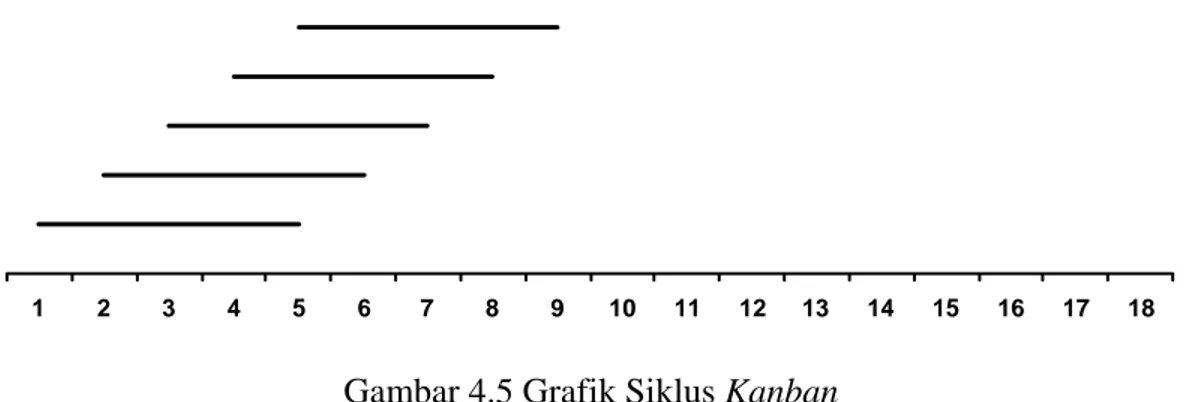

4.7.1 Penentuan waktu delivery ( Cycle Delivery Time / Kanban Cycle )

Dalam penentuan waktu delivery ini akan berpengaruh terhadap waktu proses persiapan barang untuk pengiriman. Penentuan waktu delivery adalah ditetapkan dari konsumen, pada dasarnya waktu delivery ini akan menterjemahkan kapan konsumen minta barang, kapan barang itu harus diterima dan kapan barang itu harus dikirim.

Cycle Delivery Time akan digunakan untuk penentuan waktu persiapan barang yang akan dikirim, waktu setting kanban ke heijunka post yang kemudian yang akan berfungsi untuk instruksi pembuatan barang ke proses sebelumnya. Dalam hal ini penentuan-penentuan waktu itu dapat digambarkan melalui kanban truck diagram.

Cycle Delivery Time merupakan interval dan bayaknya pengambilan dalam waktu tertentu, misalnya cycle 1 : 4 : 4 artinya dalam satu hari ada empat kali pengiriman dengan interval empat pengiriman. Interval empat pengiriman artinya pengiriman

kanban pada pengangkutan pertama akan diterima komponen yang diminta pada pengiriman yang kelima. Ilustrasinya dapat dilihat pada grafik dibawah ini :

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18

Gambar 4.5 Grafik Siklus Kanban

Untuk penentuan persiapan pengiriman dan setting kanban pada heijunka dapat dilihat pada skema kanban truck diagram lampiran 4.1. Pada diagram ini termasuk juga di jelaskan urutan proses kerja serta jam-jam pekerjaan itu dilakukan untuk tiap-tiap masing konsumen.

4.7.2 Perhitungan kanban edar

Perhitungan kanban pada masing-masing lini yang akan mendukung terhadap lini SA-1 akan berbeda-beda dalam hal ini disebapkan waktu proses masing-masing lini berbeda juga. Perhitungan kanban pada lini SA-1 meliputi :

4.7.2.1 Perhitungan kanban untuk PC Store ( Stock Werehouse Finish Goods )

Kanban pada proses ini akan digunakan untuk proses pengambilan barang ke proses pengecatan. Dalam proses ini kanban yang beredar akan termasuk dalam perhitungan menggunakan perhitungan kanban untuk penarikan antar proses yaitu ke proses preparation. qxH a ix Qx y kanban jumlah kebutuhan = = ( 2)+

Q = jumlah kebutuhan per hari i = interval pengambilan a = safety faktor

q = jumlah pemasukan barang H = waktu kerja

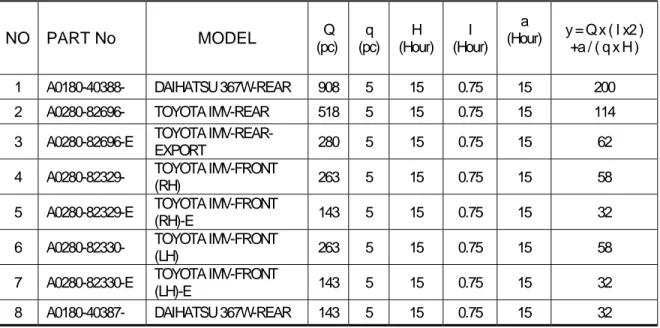

Perhitungan kanban edar pada PC store finish goods ini dapat dilihat seperti tabel berikut :

Tabel 4.1 Tabel Perhitungan Kanban Edar Store Finish Goods

NO PART No MODEL (pc) Q (pc) q (Hour) H (Hour) I

a

(Hour) y = Q x ( I x2 ) +a / ( q x H )

1 A0180-40388- DAIHATSU 367W-REAR 908 5 15 0.75 15 200

2 A0280-82696- TOYOTA IMV-REAR 518 5 15 0.75 15 114

3 A0280-82696-E TOYOTA IMV-REAR-EXPORT 280 5 15 0.75 15 62

4 A0280-82329- TOYOTA IMV-FRONT (RH) 263 5 15 0.75 15 58

5 A0280-82329-E TOYOTA IMV-FRONT (RH)-E 143 5 15 0.75 15 32

6 A0280-82330- TOYOTA IMV-FRONT (LH) 263 5 15 0.75 15 58

7 A0280-82330-E TOYOTA IMV-FRONT (LH)-E 143 5 15 0.75 15 32

8 A0180-40387- DAIHATSU 367W-REAR 143 5 15 0.75 15 32

4.7.2.2 Perhitungan kanban untuk proses pengecatan

Kanban pada proses ini akan digunakan untuk proses pengambilan barang ke proses assy SA-1. Dalam proses ini kanban yang beredar akan termasuk dalam perhitungan menggunakan perhitungan kanban untuk memulai proses yaitu untuk proses pengecatan. Proses perputaran kanban pada proses ini yaitu jika barang sudah

diambil oleh proses sesudah, maka kanban akan berfungsi untuk penarikan barang ke SA-1 untuk mengambil barang yang akan di proses pengecatan.

qxH a l i Qx y kanban jumlah kebutuhan = = ( + + )

y = jumlah kanban edar

Q = jumlah kebutuhan per hari i = interval pengambilan l = lead time proses a = safety faktor

q = jumlah pemasukan barang H = waktu kerja

Perhitungan kanban edar pada proses pengecatan ini dapat dilihat seperti tabel berikut :

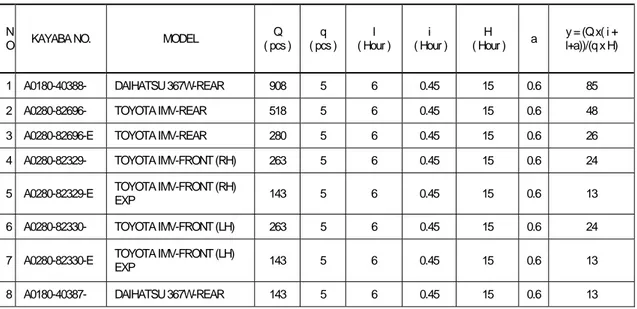

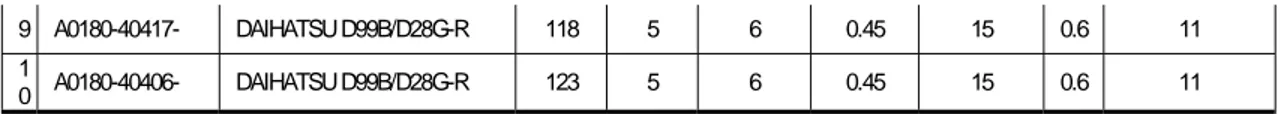

Tabel 4.2 Tabel Perhitungan Kanban Edar Proses Pengecatan

N

O KAYABA NO. MODEL ( pcs ) Q ( pcs ) q ( Hour ) l ( Hour ) i ( Hour ) H a l+a))/(q x H) y = (Q x( i +

1 A0180-40388- DAIHATSU 367W-REAR 908 5 6 0.45 15 0.6 85

2 A0280-82696- TOYOTA IMV-REAR 518 5 6 0.45 15 0.6 48

3 A0280-82696-E TOYOTA IMV-REAR 280 5 6 0.45 15 0.6 26

4 A0280-82329- TOYOTA IMV-FRONT (RH) 263 5 6 0.45 15 0.6 24

5 A0280-82329-E TOYOTA IMV-FRONT (RH) EXP 143 5 6 0.45 15 0.6 13

6 A0280-82330- TOYOTA IMV-FRONT (LH) 263 5 6 0.45 15 0.6 24

7 A0280-82330-E TOYOTA IMV-FRONT (LH) EXP 143 5 6 0.45 15 0.6 13

9 A0180-40417- DAIHATSU D99B/D28G-R 118 5 6 0.45 15 0.6 11 1

0 A0180-40406- DAIHATSU D99B/D28G-R 123 5 6 0.45 15 0.6 11

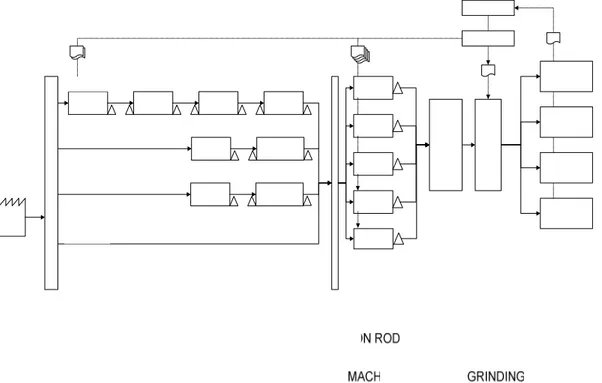

4.7.2.3 Perhitungan kanban untuk SA Assy

Kanban pada proses ini akan digunakan untuk proses pengambilan barang ke proses Welding, Cutting pipe, prespart, eye cutting, dan Piston Rod. Dalam proses ini kanban yang beredar akan termasuk dalam perhitungan menggunakan perhitungan kanban untuk penarikan antar proses yaitu ke proses preparation.

qxH a ix Qx y kanban jumlah kebutuhan = = ( 2)+

y = jumlah kanban edar

Q = jumlah kebutuhan per hari i = interval pengambilan a = safety faktor

q = jumlah pemasukan barang H = waktu kerja

Perhitungan kanban edar pada proses pengecatan ini dapat dilihat seperti tabel berikut :

Tabel 4.3 Tabel Perhitungan Kanban Edar SA Assy

NO KAYABA NO. MODEL Q ( pcs ) q (pcs) i(Hour ) H (Hour) a y = Q x ( i x 2 ) +a / ( q x H )

1 A0180-40388- DAIHATSU 367W-REAR 908 10 3 15 0.8 37

2 A0280-82696- TOYOTA IMV-REAR 518 10 3 15 0.8 21

4 A0280-82330- TOYOTA IMV-FRONT (LH) 405 5 3 15 0.8 33

5 A0180-40387- DAIHATSU 367W-REAR 143 10 3 15 0.8 6

6 A0180-40417- DAIHATSU D99B/D28G-R 118 10 3 15 0.8 5

7 A0180-40406- DAIHATSU D99B/D28G-R 123 10 3 15 0.8 5

4.7.2.4 Perhitungan kanban untuk proses pemotongan pipa ( Cutting pipe )

Kanban ini akan ditaruh sebagai alat untuk pembentukan lot, jika kanban yang ada pada barang di store lini tersebut barangnya sudah diambil dari proses sesudahnya dalam hal ini SA assy 1,maka kanban akan ditaruh kedalam lot making dan selanjutnya jika sudah memenuhi lot tertentu kanban dinaikan keshutter untuk menunggu antrian proses. Di dalam proses ini untuk pergantian model membutuhkan waktu 12 menit dan dengan waktu yang diakui untuk peggantian proses yaitu 10 %, waktu kerja pada lini ini yaitu selama 15 jam ( 900 menit ). Untuk rata-rata pengambilan dari proses sesudahnya ( SA assy 1 ) selama 0.5 jam. Jumlah kebutuhan setiap hari untuk semua model tersebut yaitu 3100.

q a l Q y kanban jumlah kebutuhan = = + +

y = jumlah kanban edar Q = jumlah standar

q = jumlah pemasukan barang l = lot size

dimana Q ( jumlah standar ) = ( lead time + waktu interval pengambilan ) x jumlah yang diperlukan setiap jam.

Lead time = waktu produksi untuk menghasilkan barang jadi

Frekuensi pergantian model yaitu : ( 900 menit x 10 %)/12 dan hasilnya yaitu 7.5 kali. Lot size rata-rata yaitu jumlah kebutuhan dari model yang ada selama sehari dibagi dengan waktu ganti model = 3100/7.5 dan hasilnya 413 dibulatkan ke 450.

Tabel 4.4 Tabel Perhitungan Kanban Edar Cutting Pipe

NO NUMBER PART MATERIAL RAW MODEL

Jumla h per hari ( a ) H ( b ) Lead time ( c ) interv al ( d ) Q =(c+ d) x ( a/b ) 1 10104-61249- 38.6 X 36.6 D16D/ 376W-R 900 15 1.125 0.5 98 2 10104-61249- 38.6 X 36.6 D16D/ 376W-R 200 15 1.125 0.5 22 3 10104-61245- 38.6 X 36.6 D99B/ D28G-R 100 15 1.125 0.5 11 4 10104-61245- 38.6 X 36.6 D99B/ D28G-R 100 15 1.125 0.5 11 5 10204-64244- 44.6 X 42.6 TOYOTA IMV-R 800 15 1.125 0.5 87 6 A0204-69294- 45.0 X 41.0 TOYOTA IMV-F-RH 500 15 1.125 0.5 54 7 A0204-69294- 45.0 X 41.0 TOYOTA IMV-F-LH 500 15 1.125 0.5 54

Jadi kebutuhan kanban edar untuk lini cutting pipe yaitu :

NO NUMBER PART MATERIAL RAW MODEL Q q l a y = ( Q+l+a)/q

1 10104-61249- 38.6 X 36.6 D16D/ 376W-R 98 50 450 900 29

2 10104-61249- 38.6 X 36.6 D16D/ 376W-R 22 50 450 200 14

3 10104-61245- 38.6 X 36.6 D99B/ D28G-R 11 50 450 100 12

5 10204-64244- 44.6 X 42.6 TOYOTA IMV-R 87 50 450 800 27

6 A0204-69294- 45.0 X 41.0 TOYOTA IMV-F-RH 54 50 450 500 21

7 A0204-69294- 45.0 X 41.0 TOYOTA IMV-F-LH 54 50 450 500 21

4.7.2.5 Perhitungan kanban untuk presspart dan eye

4.7.2.5.1 Perhitungan kanban untuk eye

Kanban ini akan ditaruh sebagai alat untuk pembentukan lot, jika kanban yang ada pada barang di store lini tersebut barangnya sudah diambil dari proses sesudahnya dalam hal ini SA assy 1,maka kanban akan ditaruh kedalam lot making dan selanjutnya jika sudah memenuhi lot tertentu kanban dinaikan keshutter untuk menunggu antrian proses. Di dalam proses ini untuk pergantian model membutuhkan waktu 10 menit dan dengan waktu yang diakui untuk peggantian proses yaitu 10 %, waktu kerja pada lini ini yaitu selama 15 jam ( 900 menit ). Untuk rata-rata pengambilan dari proses sesudahnya ( SA assy 1 ) selama 0.5 jam. Jumlah kebutuhan setiap hari untuk semua model tersebut yaitu. 4450

q a l Q y kanban jumlah kebutuhan = = + +

y = jumlah kanban edar Q = jumlah standar

q = jumlah pemasukan barang l = lot size

dimana Q ( jumlah standar ) = ( lead time + waktu interval pengambilan ) x jumlah yang diperlukan setiap jam.

Lead time = waktu produksi untuk menghasilkan barang jadi

Frekuensi pergantian model yaitu : ( 900 menit x 10 %)/10 dan hasilnya yaitu 9 kali. Lot size rata-rata yaitu jumlah kebutuhan dari model yang ada selama sehari dibagi dengan waktu ganti model = 4450/9 dan hasilnya 494 dibulatkan ke 500.

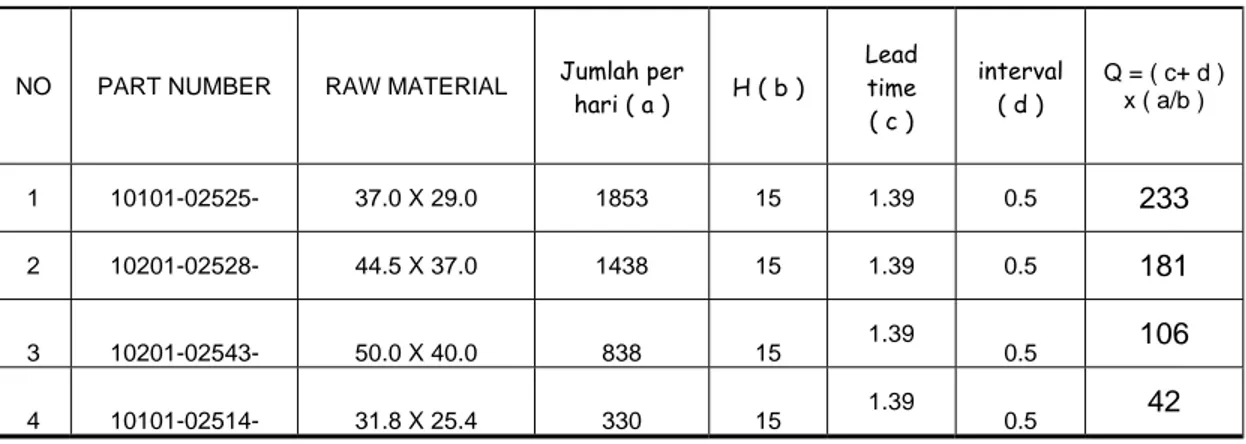

Tabel 4.5 Tabel Perhitungan Kanban Edar Eye

NO PART NUMBER RAW MATERIAL Jumlah per

hari ( a ) H ( b ) Lead time ( c ) interval ( d ) Q = ( c+ d ) x ( a/b ) 1 10101-02525- 37.0 X 29.0 1853 15 1.39 0.5 233 2 10201-02528- 44.5 X 37.0 1438 15 1.39 0.5 181 3 10201-02543- 50.0 X 40.0 838 15 1.39 0.5 106 4 10101-02514- 31.8 X 25.4 330 15 1.39 0.5 42

Jadi kebutuhan kanban edar untuk lini eye yaitu :

NO PART NUMBER RAW MATERIAL Q q l a y = ( Q+l+a)/q

1 10101-02525- 37.0 X 29.0 233 50 500 1853 52

2 10201-02528- 44.5 X 37.0 181 50 500 1438 42

3 10201-02543- 50.0 X 40.0 106 50 500 838 29

4.7.2.5.2 Perhitungan kanban untuk prespart

Kanban ini akan ditaruh sebagai alat untuk pembentukan lot, jika kanban yang ada pada barang di store lini tersebut barangnya sudah diambil dari proses sesudahnya dalam hal ini SA assy 1,maka kanban akan ditaruh kedalam lot making dan selanjutnya jika sudah memenuhi lot tertentu kanban dinaikan keshutter untuk menunggu antrian proses. Di dalam proses ini untuk pergantian model membutuhkan waktu 20 menit dan dengan waktu yang diakui untuk peggantian proses yaitu 10 %, waktu kerja pada lini ini yaitu selama 22.5 jam ( 1350 menit ). Untuk rata-rata pengambilan dari proses sesudahnya ( SA assy 1 ) selama 0.5 jam. Jumlah kebutuhan setiap hari untuk semua model tersebut yaitu. 18432.

q a l Q y kanban jumlah kebutuhan = = + +

y = jumlah kanban edar Q = jumlah standar

q = jumlah pemasukan barang l = lot size

a = safety faktor

dimana Q ( jumlah standar ) = ( lead time + waktu interval pengambilan ) x jumlah yang diperlukan setiap jam.

Lead time = waktu produksi untuk menghasilkan barang jadi

Frekuensi pergantian model yaitu : (1350 menit x 10 %)/20 dan hasilnya yaitu 6.75 kali dan dibulatkan menjadi 7 kali. Lot size rata-rata yaitu jumlah kebutuhan dari

model yang ada selama sehari dibagi dengan waktu ganti model = 18432/7 dan hasilnya 2633 dibulatkan ke 2650.

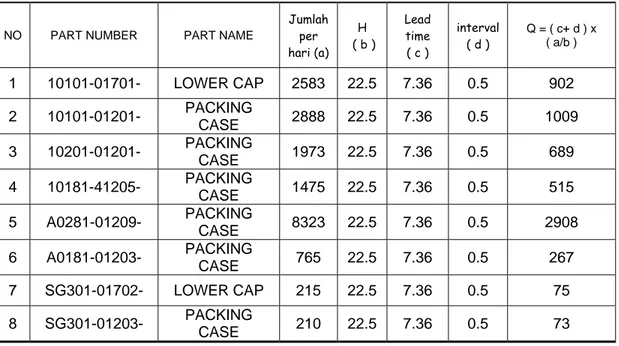

Tabel 4.6 Tabel Perhitungan Kanban Edar Prespart

NO PART NUMBER PART NAME

Jumlah per hari (a) H ( b ) Lead time ( c ) interval ( d ) Q = ( c+ d ) x ( a/b ) 1 10101-01701- LOWER CAP 2583 22.5 7.36 0.5 902 2 10101-01201- PACKING CASE 2888 22.5 7.36 0.5 1009 3 10201-01201- PACKING CASE 1973 22.5 7.36 0.5 689 4 10181-41205- PACKING CASE 1475 22.5 7.36 0.5 515 5 A0281-01209- PACKING CASE 8323 22.5 7.36 0.5 2908 6 A0181-01203- PACKING CASE 765 22.5 7.36 0.5 267 7 SG301-01702- LOWER CAP 215 22.5 7.36 0.5 75 8 SG301-01203- PACKING CASE 210 22.5 7.36 0.5 73

Jadi kebutuhan kanban edar untuk lini prespart yaitu :

NO PART NUMBER PART NAME Q q l a y = ( Q+l+a)/q

1 10101-01701- LOWER CAP 902 100 2650 3721 73 2 10101-01201- PACKING CASE 1009 100 2650 3635 73 3 10201-01201- PACKING CASE 689 100 2650 3572 69 4 10181-41205- PACKING CASE 515 100 2650 1923 51 5 A0281-01209- PACKING CASE 2908 100 2650 1085 66 6 A0181-01203- PACKING CASE 267 100 2650 997 39

7 SG301-01702- LOWER CAP 75 100 2650 300 30

8 SG301-01203- PACKING

CASE 73 100 2650 300 30

4.7.2.6 Perhitungan kanban untuk proses piston rod

Kanban ini akan ditaruh sebagai alat untuk pembentukan lot, jika kanban yang ada pada barang di store lini tersebut barangnya sudah diambil dari proses sesudahnya dalam hal ini welding center, maka kanban akan ditaruh kedalam lot making dan selanjutnya jika sudah memenuhi lot tertentu kanban dinaikan keshutter untuk menunggu antrian proses. Di dalam proses ini untuk pergantian model membutuhkan waktu 10 menit dan dengan waktu yang diakui untuk peggantian proses yaitu 10 %, waktu kerja pada lini ini yaitu selama 22.5 jam ( 1350 menit ). Untuk rata-rata pengambilan dari proses sesudahnya ( welding center ) selama 0.5 jam. Jumlah kebutuhan setiap hari untuk semua model tersebut yaitu. 2955.

q a l Q y kanban jumlah kebutuhan = = + +

y = jumlah kanban edar Q = jumlah standar

q = jumlah pemasukan barang l = lot size

a = safety faktor

dimana Q ( jumlah standar ) = ( lead time + waktu interval pengambilan ) x jumlah yang diperlukan setiap jam.

Lead time = waktu produksi untuk menghasilkan barang jadi

Frekuensi pergantian model yaitu : (1350 menit x 10 %)/10 dan hasilnya yaitu 13.5 kali dan dibulatkan menjadi 14 kali. Lot size rata-rata yaitu jumlah kebutuhan dari model yang ada selama sehari dibagi dengan waktu ganti model = 2955/14 dan hasilnya 211 dibulatkan ke 200.

Tabel 4.7 Tabel Perhitungan Kanban Edar Piston Rod

N O PART NUMBER PART NAME RAW MATERIAL Jumlah per hari ( a ) H (b) Lead time ( c ) interval ( d ) Q = ( c+ d ) x ( a/b ) 1 A0184-15248- PISTON ROD A0184-15248-S 1010 22.5 2.5 0.5 135

2 A0184-15250- PISTON ROD A0184-15250-S 245 22.5 2.5 0.5 33

3 A0184-15244- PISTON ROD A0184-15244-S 80 22.5 2.5 0.5 11 4 A0284-21186- PISTON ROD A0284-21186-S 850 22.5 2.5 0.5 113 5 A0184-23254- PISTON ROD A0184-23254-S 770 22.5 2.5 0.5 103

Jadi kebutuhan kanban edar untuk lini piston rod yaitu :

NO PART NUMBER PART NAME RAW MATERIAL Q q l a y =

( Q+l+a)/q 1 A0184-15248- PISTON ROD A0184-15248-S 135 100 200 4000 43 2 A0184-15250- PISTON ROD A0184-15250-S 33 100 200 1000 12 3 A0184-15244- PISTON ROD A0184-15244-S 11 100 200 500 7

4 A0284-21186- PISTON

ROD A0284-21186-S 113 100 200 3200 35

5 A0184-23254- PISTON ROD A0184-23254-S 103 100 200 2900 32

4.7.2.7 Perhitungan kanban untuk proses Welding center

Kanban ini akan ditaruh sebagai alat untuk pembentukan lot, jika kanban yang ada pada barang di store lini tersebut barangnya sudah diambil dari proses sesudahnya dalam hal ini SA assy 1, maka kanban akan ditaruh kedalam lot making dan selanjutnya jika sudah memenuhi lot tertentu kanban dinaikan keshutter untuk menunggu antrian proses. Di dalam proses ini untuk pergantian model membutuhkan waktu 10 menit dan dengan waktu yang diakui untuk peggantian proses yaitu 10 %, waktu kerja pada lini ini yaitu selama 15 jam ( 900 menit ). Untuk rata-rata pengambilan dari proses sesudahnya ( SA assy 1 ) selama 0.5 jam. Jumlah kebutuhan setiap hari untuk semua model tersebut yaitu. 3855.

q a l Q y kanban jumlah kebutuhan = = + +

y = jumlah kanban edar Q = jumlah standar

q = jumlah pemasukan barang l = lot size

a = safety faktor

dimana Q ( jumlah standar ) = ( lead time + waktu interval pengambilan ) x jumlah yang diperlukan setiap jam.

Lead time = waktu produksi untuk menghasilkan barang jadi

Frekuensi pergantian model yaitu : (900 menit x 10 %)/10 dan hasilnya yaitu 9 kali. Lot size rata-rata yaitu jumlah kebutuhan dari model yang ada selama sehari dibagi dengan waktu ganti model = 3855/9 dan hasilnya 428 dibulatkan ke 450.

Tabel 4.8 Tabel Perhitungan Kanban Edar Welding Center

NO PART

NUMBER MARKING COSTUMER

Jumlah per hari ( a ) H ( b ) Lead time ( c ) interval ( d ) Q = ( c+ d ) x ( a/b ) 1 10100-02751-GP 48500-09020 TOYOTA - GP 345 15 0.88 0.5 32 2 10200-02297- KA 2604 B KA SERIES 150 15 0.88 0.5 14 3 10200-02301- KA 2609 KA SERIES 110 15 0.88 0.5 10 4 A0280-82329/30 48510/20-0K080 TOYOTA 833 15 0.88 0.5 77 5 A0280-82696- 48531-0K210 TOYOTA 765 15 0.88 0.5 70 6 10200-00410- MB161742 MITSUBISHI 235 15 0.88 0.5 22 7 A0180-40417/06 48531-BZ290/220 DAIHATSU 220 15 0.88 0.5 20 8 A0180-40387/88 48531-BZ150/160 DAIHATSU 990 15 0.88 0.5 91 9 A1040-10671/72 61J00 SUZUKI 208 15 0.88 0.5 19

Jadi kebutuhan kanban edar untuk lini welding center yaitu :

NO PART NUMBER MARKING COSTUMER Q q l a y =

( Q+l+a)/q 1 10100-02751-GP 48500-09020 TOYOTA - GP 32 50 450 100 12 2 10200-02297- KA 2604 B KA SERIES 14 50 450 50 10 3 10200-02301- KA 2609 KA SERIES 10 50 450 50 10 4 A0280-82329/30 48510/20-0K080 TOYOTA 77 50 450 250 16

5 A0280-82696- 48531-0K210 TOYOTA 70 50 450 250 15 6 10200-00410- MB161742 MITSUBISHI 22 50 450 100 11 7 A0180-40417/06 48531-BZ290/220 DAIHATSU 20 50 450 100 11 8 A0180-40387/88 48531-BZ150/160 DAIHATSU 91 50 450 300 17 9 A1040-10671/72 61J00 SUZUKI 19 50 450 100 11

4.7.2.8 Perhitungan kanban untuk supply material ( pembelian part )

Kanban dibuat pada saat waktu pemasukan barang sudah ditentukan dan ditunjukkan pada kanban. Pemasukan barang dilakukan dengan perputaran kanban. Di dalam ini sudah tertuliskan daripada cycle kanban itu sendiri, misal 1-4-2 yang berarti dalam satu hari terjadi penarikan sebanyak empat kali dengan interval dua.

q xQ i C B A y kanban jumlah kebutuhan = ={ / ( +1)+ } A = 1 B = banyaknya penarikan C = interval penarikan i = koefisien pengaman

Q = jumlah yang diperlukan tiap hari q = jumlah pemasukan barang

Sebagai contoh dari perhitungan kanban untuk penarikan supply material ( pembelian part ) dapat dilihat seperti tabel berikut :

Tabel 4.9 Tabel Perhitungan Kanban Edar Pembelian part

No Part Number Part Name

Q ( Qty / Day ) Supplier Code Cycle ( A-B-C ) A B C q i ( days ) y = ((A /B(C+1)+i)xQ)/q 1 10101-01025- MAIN VALVE SPRING 1295 M6 1-1-1 1 1 1 100 2 52 2 10101-01801- COVER CAP 4770 C5 1-1-1 1 1 1 100 2 191 3 10101-02204- NON RETURN SPRING 7709 A5 1-1-1 1 1 1 100 2 308 4 10181-01304- CHECK SEAL 4595 N4 1-3-1 1 3 1 100 4 214 5 10181-01501- PACKING SPRING 5068 M6 1-1-1 1 1 1 100 2 203 6 10201-01015- MAIN VALVE SPRING 943 M6 1-1-1 1 1 1 100 2 38 7 10201-02501- EYE 1063 C1 1-1-1 1 1 1 100 2 43 8 10201-02702- SPACER 2210 S4 1-3-1 1 3 1 100 4 103 9 10221-06103- REBOUND CUSHION 943 S39 1-2-1 1 2 1 100 3 38 10 90389-T0002- RUBBER BUSHING 950 F5 1-2-1 1 2 1 100 3 38

11 A0101-12619- END BOLT 1388 G2 1-1-1 1 1 1 100 2 56

12 A0101-90190-

RUBBER

BUSHING 1898 I3 1-2-1 1 2 1 100 3 76

13 A0181-01304- OIL SEAL 155 N4 1-3-1 1 2 1 100 4 8

14 A0184-15248-S PISTON ROD S 1379 G2 1-1-1 1 1 1 100 2 55 15 A0184-23254-S PISTON ROD S 985 G2 1-1-1 1 1 1 100 2 39

16 A0201-02614- END BOLT 950 G2 1-1-1 1 1 1 100 2 38

17 A0201-05927- SENSOR BRACKET 950 C4 1-2-1 1 2 1 100 3 38 18 A0201-90186-L RUBBER BUSHING 1690 I2 1-2-1 1 2 1 100 3 68 19 A0284-21186-S PISTON ROD S 1035 G2 1-1-1 1 1 1 100 2 41 4.7.3 Penerapan kaizen

Penerapan kaizen di lini SA-1 dan pendukung lini tersebut merupakan salah satu yang akan mendukung jalannya sistem produksi yang akan dijalankan di lini SA-1. Kaizen yang pertama akan diterapkan di lini pendukung paling depan yaitu di lini pengiriman barang ( werehouse finish goods ), di bagian ini seemua aktivitas pengiriman barang ke konsumen, persiapan barang, parkir kendaraan, status

kendaraan saat parkir, jam keberangkatan hingga setting kanban di heijunka post dan waktu penarikan ke lini produksi.

Pada lini selanjutnya yaitu proses pengecatan, dilini ini untuk pengaturan urutan pengcatan biar tidak saling mendahilui prosesnya dibuatlah semacam garis pembatas untuk antrian pallet atau wagon. Serta untuk pengaturan loading unloding pada proses ini dibuat sistem antrian kanban melalui shutter dengan sistem penarikan

kanban lot making size, dimana kanban diatur untuk memulai proses penarikan kelini assy dan selanjutnya untuk memulai painting jika kanban sudah dalam kategori lot. Dan untuk meningkatkan kualitas pada lini proses pengecatan di pasang inspektor yang tugasnya untuk melakukan pengecekan barang yang turun dari proses pengecatan secara 100%. Setelah proses pengecatan yaitu proses assy, disini proses perbaikan dilakukan untuk untuk mendapatkan konsisi yang terbaik dilihat dari kualitas produk maupun effisiensi lini. Untuk masalah kualitas produk dilini ini dilakukan perbaikan perbaikan penurupan ruangan ( close room ), dimana close room

dilakukan dengan tujuan untuk menghindari kontaminasi yaitu masuknya kotoran (

kontaminan ) kedalam shock absorber yang memungkinkan akan menyebapkan terjadinya kebocoran. Selain itu untuk mencegah terkirimnya produk yang jelek ke proses berikutnya dilini ini dilakukan sistem jidoka ( automatisasi action ) yatu dengan adanya pokayoke serta digantinya mesin-mesin yang manual dengan mesia automatic misalnya disini mesin tightening yang dulu manual sekarang diganti dengan auto tightening. Dimana mesin ini bekerja dan akan berhenti jika secara otomatis jika ada kelainan proses. Dan untuk memperoleh effisiensi yang baik pula

maka dilini ini dilakukan perubahan lay out sehingga mendapatkan line balancing, dimana proses yang mempunyai proses berurutan saling didekatkan serta yang mempunyai waktu peggabungan lebih pendek dari cycle time yang terbesar pada lini tersebut, misalnya mesin lower seam welding ini didekatkan dengan cleaning outhersell dan dikerjakan hanya satu orang. Selanjutnya untuk proses welding center perbaikan yang dilakukan yaitu pengaturan mesin yang berdasarkan karakter welding partnya misalkan digolongkan berdasarka penggunaan part yaitu menggunakan eye

atau end bolt dan selanjutnya digolongkan berdasarkan karakter eye atau end bolt itu sendiri yaitu berdasarkan ukurannya. Sedangkan untuk model kanban dalam hal ini hanya melayani tujuh model yang ada di SA assy 1 dan empat model yang ada di lini SA assy 4 serta model welding bracket yang untuk mensuplai di lini assy stay damper.

4.8 Analisa Pencapaian Produksi Lini SA-1 dengan Sistem Kanban

Dengan adanya perubahan sistem produksi, dalam hal ini perubahan dari sistem scheduling menjadi sistem kanban maka dalam penerapannya memerlukan sosialisasi. Selama pelaksanaan sosialisasi perubahan sistem ini mengakibatkan penurunan ontime produksi. Penurunan ontime ini karena lini SA-1 dikondisikan untuk melakukan produksi sesuai kanban yang dipasang di pos heijunka. Untuk lebih jelasnya dapat dilihat pada tabel. Dari tabel terlihat achievement rate tidak mengalami perubahan yang berarti karena masih terdapat pencapaian semu, tetapi dalam kurun waktu sampai dengan Agustus 2007 telah mengalami kemajuan. Kemajuan ini dapat dilihat pada tabel achievement rate, indek produktivitas dan pencapaian on time

production ( pencapaian produksi yang tepat waktu ) yang lebih baik. Kemajuan perbaikan lini SA-1 dapat terlihat juga pada tabel Analisa Waktu kerja, tujuan dari pembuatan tabel ini adalah untuk memantau sejauh mana waktu kerja sesungguhnya dapat ditingkatkan dengan mengurangi pengaruh-pengaruh yang tidak diperlukan atau paling tidak meminimalkannya. Fungsi lainnya dari analisa ini adalah bisa dibuat untuk standar kerja di lini SA-1, dengan harapan waktu kerja sesungguhnya dapat semakin meningkat. Tentu saja kehilangan waktu kerja untuk pengarahan pada awal kerja, pergantian model, problem part, problem kualitas tidak bisa dihiraukan begitu saja, akan tetapi hal tersebut dapat diminimalkan dengan tujuan meningkatkan efisiensi kerja yang pada akhirnya dapat mencapai produktivitas yang diinginkan.

Tabel 4.10 Pencapaian Produksi Tepat Waktu Lini SA-1 tahun 2006 MONTH

SA 1

JAN FEB MAR APR MAY JUN JUL AUG SEP OCT NOV DEC TOTAL

Plan 61,600 53,000 47,500 42,900 35,000 43,500 47,200 57,200 72,600 50,700 64,600 44,150 619,950

Actual 53,067 40,728 35,113 27,321 26,992 28,765 29,457 32,072 37,139 25,872 45,649 24,443 406,618

%

Pencapaian

86 77 74 64 77 66 62 56 51 51 71 55 65.59

Tabel di atas adalah data plan produksi, ontime produksi ( pencapaian produksi yang tepat waktu ), serta persentase sebelum sistem kanban di implementasikan. Dari data tersebut dapat dilihat bahwa rata-rata dari pencapaian produksi yang tepat waktu

selama kurun waktu satu tahun yaitu 65.59 %. Sedangkan pencapaian produksi dapat dilihat pada tabel 4.11 yaitu tabel achievement rate ( pencapaian produksi ) selama tahun 2006 ( sebelum implementasi kanban sistem ) yaitu 97 %.

Tabel 4.11 Tabel Achievement Rate Produksi Lini SA-1 tahun 2006 MONTH

SA 1

JAN FEB MAR APR MAY JUN JUL AUG SEP OCT NOV DEC TOTAL

Plan 61,721 53,992 47,717 42,900 35,686 44,410 48,036 59,256 76,432 57,401 67,993 45,540 641,084

Actual 60,970 53,568 46,983 42,948 34,497 44,564 46,319 55,376 72,600 52,808 66,865 44,607 622,105

%

Pencapaian

98.8 99.2 98.5 100.1 96.7 100.3 96.4 93.5 95.0 92.0 98.3 98.0 97.0

Tabel di atas adalah data plan produksi, actual produksi, serta persentase sebelum sistem kanban di implementasikan.

Tabel 4.12 Pencapaian Produksi Tepat Waktu SA-1 tahun 2007

MONTH SA 1

JAN FEB MAR APR MAY JUN JUL AUG TOTAL

Plan 58,965 46,330 72,133 67,005 66,210 69,550 75,485 68,340 524,018

Actual 41,474 27,318 53,275 48,583 57,320 59,052 64,492 59,512 411,026 %

Persentasi

pencapaian 70% 59% 74% 73% 87% 85% 85% 87% 78%

Tabel di atas adalah data plan produksi, ontime produksi ( pencapaian produksi yang tepat waktu ), serta persentase setelah sistem kanban di implementasikan. Dari data tersebut dapat dilihat bahwa pencapaian produksi yang tepat waktu dari bulan ke bulan membaik dengan rata-rata pencapaian produksi yang tepat waktu selama kurun

waktu delapan bulan yaitu 78 %. Sedangkan pencapaian produksi dapat dilihat pada tabel 4.13 yaitu tabel achievement rate ( pencapaian produksi ) selama delapan bulan di tahun 2007 ( setelah implementasi kanban sistem ) yaitu 99 %. Dari data tersebut dapat dilihat bahwa dengan adanya implementasi sistem kanban pencapaian produksi yang tepat waktu naik sebesar 12.41 %, sedangkan pencapaian produksi naik sebesar 2 %. Hal ini menunjukkan adanya sistem kanban membawa dampak terhadap perubahan yang menuju arah yang lebih baik.

Tabel 4.13 Tabel Achievement Rate Produksi Lini SA-1 tahun 2007

MONTH SA 1

JAN FEB MAR APR MAY JUN JUL AUG TOTAL

Plan 62,160 53,482 76,810 70,367 70,333 70,563 75,923 72,524 552,162

Actual 62,110 48,341 74,235 70,214 70,245 70,363 75,923 72,524 543,955 %

Persentasi

pencapaian 100% 90% 97% 100% 100% 100% 100% 100% 99%

Tabel di atas adalah data plan produksi, actual produksi, serta persentase setelah sistem kanban di implementasikan.

Menghitung Indeks Kontrol Produktivitas

Kerja Jam x Operator Total oduksi Hasil s oduktivita IndeksPr = Pr

Tabel 4.14 Index Produktivitas Lini SA 1 tahun 2006 Month

SA 1

JAN FEB MAR APR MAY JUNE JULY AUGUST SEPT OCT NOV DES Qty Prod Good 60693 56842 47437 46959 34272 45542 46959 57309 72600 55247 64383 42983 M.H standard 3135 3450 2933 2565 1984 2456 2750 3348 3462 2868 4170 2452 M.H over time 597 272 9 102 71 89 108.5 545.5 641 910.5 517.5 406.5

M.H Total 3732.0 3722.0 2941.5 2667.0 2055.0 2545.0 2858.5 3893.5 4103.0 3778.5 4688 2859 UPMH actual 16.3 15.3 16.1 17.6 16.7 17.9 16.4 14.7 17.7 14.6 13.7 15.0 UPMH target 15.95 16.15 16.3 16.6 16.8 16.95 17.25 17.4 17.5 17.8 18.5 18.8 Man Power Actual 22 23 23 19 13 16 13 23 22 25 25 14 Man Power Plan 24 24 24 24 24 22 22 22 22 20 20 20

Grafix Index Produktivitas Lini SA 1 2006

16.3 15.3 16.1 17.6 16.7 17.9 16.4 14.7 17.7 14.6 13.7 15.0 0.0 5.0 10.0 15.0 20.0

JAN FEB MAR APR MAY JUNE JULY AUGUST SEPT OCT NOV DES

M ont h

Gambar 4.6 Grafik Indek Produktivitas SA1 2006 Tabel 4.15 Index Produktivitas Lini SA 1 tahun 2007

Month

SA 1

JAN FEB MAR APR MAY JUNE JULY AUGUST

Qty Prod Good 61283 46256 76596 69354 70035 71971 74628 72760 M.H standard 3285 2328 3555 3600 3525 3337.5 3736.5 3540 M.H over time 716 704 1919.5 1151.5 725 961 685 710 M.H Total 4001 3032 5474.5 4751.5 4250 4298.5 4421.5 4250

UPMH actual 15.3 15.3 14.0 14.6 16.5 16.7 16.9 17.1

UPMH target 17.9 18.5 19 19.5 19.6 19.7 19.8 20

Man Power Actual 22 24 24 25 24 24 24 24

Man Power Plan 24 24 24 24 24 24 22 22

Gr a f i x I n d e x P r o d u k t i v i t a s L i n i S A 1 2 0 0 7 15 . 3 15 . 3 14 . 0 14 . 6 16 . 5 16 . 7 16 . 9 17 . 1 0 . 0 4 . 0 8 . 0 12 . 0 16 . 0 2 0 . 0

JAN FEB M AR APR M AY JUNE JULY AUGUST

M o n t h

Dengan melihat hasil dari tabel index produktivitas antara sebelum implementasi kanban dan sesudah implementasi kanban dapat dilihat bahwa sebelum implementasi kanban index produktivitas yang dicapai kurang stabil, sedangkan setelah implementasi sistem kanban dapat dilihat lebih stabil bahkan ada kecenderungan meningkat. Dalam hal ini menunjukkan dengan adanya kestabilan proses akan membawa hasil yang akan lebih baik. Dengan adanya proses yang stabil dalam penentuan stock akan dapat diperhitungkan lebih pasti sehingga stock dapt diturunkan. Dengan adanya implementasi sistem kanban ini stock finish good dapat di turunkan sebesar 50 % yaitu yang semula stok dua hari pada saat sistem scheduling

sedangkan dengan implementasi sistem kanban hanya dengan stock finish good satu hari.

Grafix Effisiensi Lini SA 1 2006

65% 67% 53% 67% 70% 65% 64% 61% 63% 65% 77% 57% 0% 20% 40% 60% 80% 100%

J A N FE B M A R A P R M A Y J UNE J ULY A UGUST SE P T OCT NOV DE S

M o n t h

Grafix Effisiensi Lini SA 1 2007 74% 76% 67% 66% 66% 75% 77% 75% 0 % 2 0 % 4 0 % 6 0 % 8 0 % 10 0 %

JA N FE B M A R APR M AY JUNE JULY AUGUST

M o n t h

Gambar 4.9 Grafix Effisiensi Lini SA 1 tahun 2007

Jika dilihat dari grafik effisiensi pada tahun 2006 yaitu saat sebelum penerapan sistem kanban effisiensi yang dicapai kurang stabil yaitu dengan rata-rata pencapaian dalam waktu setahun yaitu 65 %, sedangkan setelah penerapan sistem kanban dapat dilihat pencapaian effisiensi cenderung lebih stabil dan dengan pencapaian rata-rata dari bulan januari 2007 sampai agustus 2007 yaitu 72 %. Dalam hal ini berarti setelah dengan penerapan system kanban pada lini SA 1 pencapaian effisiensi naik sebesar 7 % dari sebelum penerapan sistem kanban.