A-36

PERBAIKAN TATA LETAK FASILITAS PRODUKSI DENGAN PENGELOMPOKAN FASILITAS DAN LMIP 4

( STUDI KASUS: PT. SUMBER MAKMUR)

Dini Endah Setyo Rahaju1, Dian Retno Sari Dewi2 Teknik Industri, Universitas Katolik Widya Mandala Surabaya

Email: dianretnosd@yahoo.com ABSTRAK

Pengaturan fasilitas pabrik dengan baik turut menentukan daya saing perusahaan dalam hal kapasitas, fleksibilitas, proses, dan biaya. Permasalahan yang muncul apabila pengaturan tata letak fasilitas pabrik belum disusun dengan baik adalah besarnya momen yang dihasilkan pada proses pemindahan material. Pada penelitian ini, pengaturan tata letak fasilitas pabrik dilakukan dengan pengelompokan fasilitas (clustering) dan metode LMIP 4 (linear mixed-integer programming model 4). Penelitian ini bertujuan untuk memberikan usulan perbaikan tata letak fasilitas pada pabrik knalpot yang mampu meminimasi momen perpindahan material. Berdasarkan hasil pengelompokan fasilitas dan LMIP 4, diperoleh dua alternatif layout baru untuk pabrik knalpot. Dari kedua layout tersebut dipilih layout alternatif 2 untuk diusulkan kepada pihak perusahaan, karena memiliki momen perpindahan material yang lebih kecil dibandingkan momen perpindahan material layout alternatif 1 dan momen perpindahan material layout awal. Dengan bentuk layout usulan tersebut, pengurangan momen perpindahan material yang dapat dilakukan adalah sebesar 34.45 %.

Kata kunci: Tata letak, Clustering, linear mixed-integer programming 4 (LMIP 4), momen perpindahan material.

PENDAHULUAN

Tata letak pabrik dapat didefinisikan sebagai tata cara pengaturan fasilitas-fasilitas pabrik yang menentukan efisiensi operasional perusahan untuk jangka panjang. Pengaturan fasilitas-fasilitas pabrik dengan baik juga turut menentukan daya saing perusahaan dalam hal kapasitas, fleksibilitas, proses, dan biaya. Tujuan utamanya adalah untuk mengatur fasilitas yang paling ekonomis, aman, nyaman, dan mampu meningkatkan performansi kerja (Wignjosoebroto, 1996:68).

Linear mixed-integer programming model 4 (LMIP 4) merupakan salah satu algoritma yang digunakan untuk menyelesaikan suatu model dari permasalahan layout. Model merupakan representasi dari permasalahan yang ada. Model yang digunakan untuk menjelaskan permasalahan layout yang ada biasa dibuat dalam bentuk matematis. Model matematis yang terbentuk kemudian diselesaikan menggunakan algoritma yang sesuai dengan fungsi tujuannya yaitu minimasi biaya atau jumlah perpindahan material dan manusia (Heragu, 1997: 113).

Terdapat 2 macam model untuk permasalahan layout yaitu single-row layout problem dan

multi-row layout problem. Untuk layout yang akan disusun menjadi beberapa baris mesin, digunakan

model multi-row layout problem. Multi-row layout problem juga terbagi atas dua permasalahan yaitu equal area dan unequal area. Algoritma yang sesuai untuk penyelesaian multi-row layout problem dengan unequal area adalah algoritma ABSMODEL 3 dan linear mixed-integer programming model 4 (LMIP 4).

PT. Sumber Makmur Perkasa adalah perusahaan yang bergerak di bidang produksi knalpot. Produksi dilakukan secara job order berdasarkan pesanan dari konsumen, tetapi ada pula beberapa produk tertentu yang diproduksi secara kontinu (sering diproduksi) karena memiliki permintaan yang cenderung stabil di pasaran

Pabrik knalpot ini melakukan penataan fasilitas secara subyektif dan tanpa perhitungan tertentu. Hal ini menyebabkan jarak dan waktu untuk proses perpindahan material menjadi besar. Permasalahan lain yang dihadapi oleh perusahaan ini adalah adanya beberapa letak fasilitas yang terlalu dekat dengan fasilitas lain sehingga beresiko menyebabkan kecelakaan dan ketidaknyamanan pada saat bekerja.

Usulan perbaikan tata letak fasilitas produksi di PT. Sumber Makmur Perkasa ini dilakukan dengan menerapkan metode linear mixed-integer programming model 4 (LMIP 4). Penggunaan metode LMIP 4 ini dipilih karena fasilitas-fasilitas produksi pada PT. Sumber Makmur Perkasa

A-37

memiliki ukuran area yang berbeda (unequal area) dan tersusun ke dalam beberapa baris atau multi-row (Heragu, 1997: 158). Tetapi karena banyaknya jumlah variabel integer, pendekatan LMIP ini terbatas hanya untuk small-sized problem (Heragu, 1997: 158).

Definisi dari small-sized problem yang disebutkan adalah permasalahan tata letak fasilitas dengan jumlah fasilitas lebih sedikit dari 12 (Heragu, 1997: 158). Karena keterbatasan metode LMIP tersebut, maka proses penyusunan tata letak fasilitas usulan untuk pabrik knalpot ini diawali dengan pendekatan pengelompokan fasilitas (clustering). Langkah selanjutnya adalah menyelesaikan permasalahan tata letak fasilitas pabrik knalpot ini dengan metode LMIP 4 untuk meminimasikan total momen perpindahan.

Model Layout, untuk mencari solusi layout yang mampu meminimasi biaya material handling atau transportasi, diperlukan suatu usaha untuk memodelkan permasalahan layout yang ada. Model yang digunakan untuk menjelaskan permasalahan layout yang ada biasa dibuat dalam bentuk matematis. Model matematis yang terbentuk selanjutnya diselesaikan menggunakan algoritma yang sesuai.

Permasalahan layout terbagi ke dalam 2 tipe, yaitu single-row layout problem dan multi-row layout problem. Single-row layout problem juga sering disebut sebagai permasalahan alokasi area dengan satu dimensi atau one-dimensional space allocation problem, sedangkan multi-row layout problem sering disebut sebagai permasalahan alokasi area dengan dua dimensi atau two-dimensional

space allocation problem (Simmons, 1969 dalam Heragu, 1997).

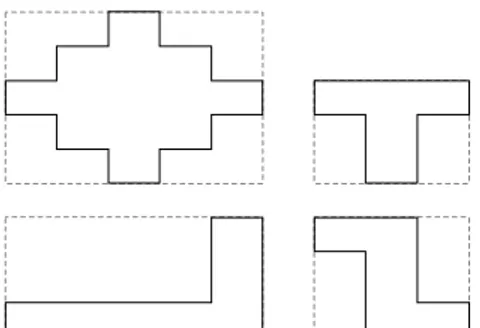

Gambar 1 Contoh Single-Row Layout Gambar 2 Contoh Multi-Row Layout Algoritma yang digunakan dalam penyelesaian single-row layout problem antara lain adalah:

ABSMODEL 1.

Linear Mixed-Integer Programming Model (LMIP 1).

Algoritma yang digunakan dalam penyelesaian multi-row layout problem dengan equal area antara lain adalah:

Quadratic Assignment Problem (QAP).

ABSMODEL 2.

LMIP 3.

Algoritma yang digunakan dalam penyelesaian multi-row layout problem dengan unequal area antara lain adalah:

ABSMODEL 3.

LMIP 4.

LMIP 4 merupakan model transformasi dari algoritma ABSMODEL 3 yang diubah ke dalam model linear mixed integer. Algoritma ABSMODEL 3 memiliki asumsi bahwa bentuk fasilitas adalah persegi atau persegi panjang, dan orientasi fisik dari fasilitas diketahui (Heragu, 1997: 135). Karena adanya asumsi tersebut maka ukuran fasilitas yang tidak berbentuk persegi maupun persegi panjang harus dilakukan penyesuaian, seperti pada gambar berikut.

A-38

Gambar 3 Penyesuaian Bentuk Fasilitas Menjadi Persegi atau Persegi Panjang

METODE

Gambar 4 Flowchart Metodologi Penelitian

Karena memiliki jumlah variabel integer yang banyak, maka pendekatan LMIP ini hanya terbatas untuk small-sized problem (Heragu, 1997: 135). Model matematis dari algoritma LMIP 4 adalah sebagai berikut:

Fungsi Pembatas Batasan Ruang, apabila diketahui panjang sisi horisontal lantai produksi, maka fungsi pembatas dapat ditambahkan dengan

i i i x l l H 2 1 2 1 atau li xi H li 2 1 2 1 dengan i = 1,2,

..., n. Sama halnya apabila diketahui panjang sisi vertikal lantai produksi, fungsi pembatas dapat ditambahkan dengan i i i y b b V 2 1 2 1 atau bi yi V bi 2 1 2 1 dengan i = 1,2, .., n (Heragu, 1997: 118).

A-39 Minimize

1 1 1 n i n i j ij ij ij ij ij ijf x x y y c Subject to xixj M

pij qij

lilj

DHij 2 1 i = 1, 2, ..., n-1 j = i+1, ..., n (2.1)

ij

i j

ij ij j i x Mp q l l DH x 2 1 1 i = 1, 2, ..., n-1 j = i+1, ..., n (2.2)

ij

ij

i j

ij j i y M p Mq b b DV y 2 1 1 i = 1, 2, ..., n-1 j = i+1, ..., n (2.3)

ij

ij

i j

ij j i y M p M q b b DV y 2 1 1 1 i = 1, 2, ..., n-1 j = i+1, ..., n (2.4) j ij ij i x x x x i = 1, 2, ..., n-1 j = i+1, ..., n (2.5) j ij ij i y y y y i = 1, 2, ..., n-1 j = i+1, ..., n (2.6) 1 , 0 , ij ij q p i = 1, 2, ..., n-1 j = i+1, ..., n (2.7) 0 , , , ij ij ij ij x y y x i = 1, 2, ..., n-1 j = i+1, ..., n (2.8) 0 , i i y x i = 1, 2, ..., n (2.9)a. Pengumpulan Data Awal

Data yang diperlukan dalam penelitian ini antara lain adalah bentuk layout awal, dimensi fasilitas, jarak antar fasilitas, jenis produk yang diproduksi secara kontinu, rute produksi untuk setiap komponen, rute produksi untuk setiap produk, berat material yang berpindah antar fasilitas, serta batasan area pabrik dari sisi vertikal dan horisontal.

b. Penyusunan Rekapitulasi Berat Perpindahan Material

Rekapitulasi perpindahan material antar fasilitas ini disusun untuk memudahkan penyusunan flow matrix. Berat perpindahan material antar fasilitas dihitung berdasarkan berat komponen knalpot yang berpindah dari satu fasilitas ke fasilitas lain selama proses produksi knalpot

c. Penyusunan From-To Chart Awal

From-to chart awal ini menunjukkan berat material yang berpindah antar fasilitas untuk

kesembilanbelas fasilitas produksi knalpot yang dimiliki oleh PT. Sumber Makmur Perkasa. d. Penyusunan Flow Matrix Awal, Flow matrix awal merupakan hasil dari penjumlahan berat material

yang berpindah antar dua fasilitas yang sama (berat material yang berpindah dari fasilitas 1 ke fasilitas 2 dan berat material yang berpindah dari fasilitas 2 ke fasilitas 1 dijumlahkan).

e. Pengelompokan Fasilitas Produksi Pabrik Knalpot Berdasarkan Total Berat Perpindahan Material Antar Fasilitas. Karena jumlah penggunaan variabel integer yang besar, pendekatan LMIP terbatas hanya untuk small-sized problems (Heragu, 1997: 158), maka langkah awal yang harus dilakukan adalah mengelompokkan fasilitas-fasilitas yang ada ke dalam beberapa kelompok (cluster) hingga jumlah fasilitas yang dimodelkan dengan LMIP 4 menjadi lebih sedikit dari 12. Dasar pengelompokan yang digunakan adalah total berat perpindahan material antar kesembilanbelas fasilitas berdasarkan flow matrix awal. Nilai-nilai berat perpindahan material pada flow matrix awal diurutkan dari nilai yang terbesar hingga yang terkecil.

f. Penyusunan Tata Letak Fasilitas Untuk Setiap Kelompok Fasilitas. Penyusunan tata letak fasilitas untuk setiap cluster dilakukan dengan metode LMIP 4. Data yang diperlukan untuk menyusun model LMIP 4 yang sesuai adalah dimensi fasilitas, jarak minimum antar fasilitas, dan berat material yang berpindah antar fasilitas yang tergabung dalam satu cluster yang sama.

Susunan tata letak fasilitas yang baik adalah susunan fasilitas yang mampu meminimasi momen perpindahan material, tetapi sekaligus juga meningkatkan daya guna ruang. Apabila susunan fasilitas dalam cluster menyebabkan besarnya luas area yang kosong, maka susunan fasilitas tersebut dilakukan pengubahan ulang dengan menambahkan fungsi pembatas ukuran ruang dalam model LMIP4.

g. Penyusunan Tata Letak Kelompok Fasilitas Untuk Setiap Alternatif

Data dimensi kelompok fasilitas(cluster)yang digunakan adalah dimensi dari hasil penyusunan fasilitas untuk setiap pengelompokan fasilitas, seperti yang dijelaskan pada Bagian 3.6. Sedangkan

A-40

data berat perpindahan material yang digunakan adalah data berat material yang berpindah antar cluster,hasil konversi berat perpindahan material pada flow matrix awal.

h. Penyusunan Layout Usulan. Penyusunan layout usulan ini diawali dengan pengalokasian area fasilitas pada posisi yang paling sesuai pada masing-masing kelompok fasilitas (cluster) yang sesuai, kemudian penyusunan tata letak fasilitas pada area fasilitas masing-masing. Pemyusunan tata letak fasilitas ini dilakukan berdasarkan pertimbangan berat perpindahan material antar fasilitas dan jarak perpindahannya.

i. Verifikasi Model Untuk Permasalahan Tata Letak Pabrik. Verifikasi model untuk permasalahan tata letak pabrik ditentukan berdasarkan kesesuaian output nilai variabel dari model LMIP 4 dalam

software GAMS dengan tipe variabelnya yang telah dideklarasikan dalam model, serta kesesuaian

penggunaan fungsi pembatas pada output LMIP 4.

j. Validasi Hasil Layout Usulan. Validasi dari model LMIP 4 ditentukan berdasarkan kebenaran bahwa momen perpindahan material pada layout usulan lebih kecil dibanding dengan momen perpindahan material pada layout awal, kesesuaian penempatan fasilitas, serta kebenaran bahwa fasilitas-fasilitas pada pabrik knalpot ini dapat dipindahkan.

PEMBAHASAN

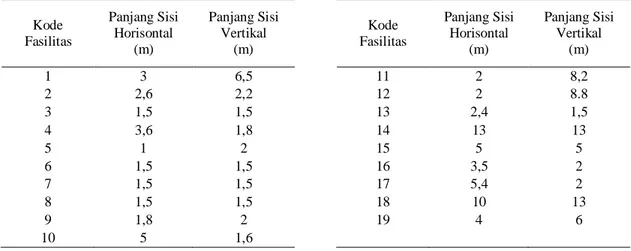

Pengumpulan Data, Layout awal PT. Sumber Makmur Perkasa memiliki ukuran panjang horisonta sebesar 19 meter, dan ukuran panjang vertikal sebesar 40 meter. Perincian ukuran untuk 19 fasilitas yang digunakan pada produksi knalpot di PT. Sumber Makmur Perkasa dapat dilihat pada Tabel 1.

Tabel 1 Kode Dan Dimensi Fasilitas Pabrik Knalpot Kode Fasilitas Panjang Sisi Horisontal (m) Panjang Sisi Vertikal (m) 1 3 6,5 2 2,6 2,2 3 1,5 1,5 4 3,6 1,8 5 1 2 6 1,5 1,5 7 1,5 1,5 8 1,5 1,5 9 1,8 2 10 5 1,6 Kode Fasilitas Panjang Sisi Horisontal (m) Panjang Sisi Vertikal (m) 11 2 8,2 12 2 8.8 13 2,4 1,5 14 13 13 15 5 5 16 3,5 2 17 5,4 2 18 10 13 19 4 6

Jarak minimum antar fasilitas dalam pabrik knalpot dilihat dari sisi horisontal dan vertikal ditunjukkan pada Tabel 2.

Tabel 2 Jarak Minimum Antar Fasilitas Kode Fasilitas Jarak Horisontal Minimum (m) Jarak Vertikal Minimum (m) 1 0 3 2 1.5 2 3 0 1.5 4 0 1.5 5 0 1.5 6 0 1.5 7 0 1.5 8 0 1.5 9 0 1.5 10 1.5 0 Kode Fasilitas Jarak Horisontal Minimum (m) Jarak Vertikal Minimum (m) 11 1.5 0 12 1.5 0 13 0 1.5 14 0 0 15 0 0 16 0 1.5 17 1.5 0 18 0 0 19 0 0

A-41

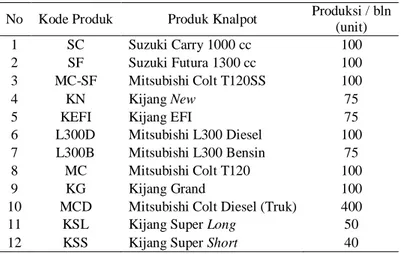

Produk yang menjadi obyek dalam penelitian ini adalah produk yang sering diproduksi oleh PT. Sumber Makmur Perkasa, produk-produk tersebut dapat dilihat pada Tabel 3.

Tabel 3 Produksi PT. Sumber Makmur Perkasa No Kode Produk Produk Knalpot Produksi / bln

(unit)

1 SC Suzuki Carry 1000 cc 100

2 SF Suzuki Futura 1300 cc 100

3 MC-SF Mitsubishi Colt T120SS 100

4 KN Kijang New 75

5 KEFI Kijang EFI 75

6 L300D Mitsubishi L300 Diesel 100 7 L300B Mitsubishi L300 Bensin 75

8 MC Mitsubishi Colt T120 100

9 KG Kijang Grand 100

10 MCD Mitsubishi Colt Diesel (Truk) 400

11 KSL Kijang Super Long 50

12 KSS Kijang Super Short 40

Pengolahan Data, berdasarkan hasil pengolahan data dapat diketahui berat komponen dan berat keseluruhan knalpot untuk setiap produk yang disajIkan pada Tabel 4.

Tabel 4 Berat Komponen Untuk Setiap Produk Knalpot No Kode Produk Berat Knalpot (Kg) Berat Muffler (Kg) Berat Badan (Kg) Berat Pipa (Kg) Berat Ring (Kg) Berat Sarangan (Kg) Berat Plang (Kg) Berat Penahan Panas (Kg) Berat Gantungan (Kg) Berat Tutup (Kg) 1 SC 7.8 5 1.25 2 1.0 0.75 0.6 1 0.2 1 2 SF 8.4 6 2.25 2 1.0 0.75 0.2 1 0.2 1 3 MC-SF 8.2 6 2.25 2 1.0 0.75 0.2 1 0.2 1 4 KN 9.6 7 3.5 2 1.5 1.00 0.4 0 0.2 1 5 KEFI 10.4 8 4.5 2 1.5 1.00 0.4 0 0.0 1 6 L300D 7.7 4.5 1.75 2 1.0 0.75 0.6 0 0.6 1 7 L300B 7.2 4 1.25 2 1.0 0.75 0.6 0 0.6 1 8 MC 5.7 3.5 0.75 2 1.0 0.75 0.0 0 0.2 1 9 KG 10.8 8 3.5 2 1.5 1.00 0.6 1 0.2 1 10 MCD 7.9 4.5 1.75 2 1.0 0.75 1.0 0 0.4 1 11 KSL 7.3 4.5 1.75 2 1.0 0.75 0.6 0 0.2 1 12 KSS 6.8 4 1.25 2 1.0 0.75 0.6 0 0.2 1

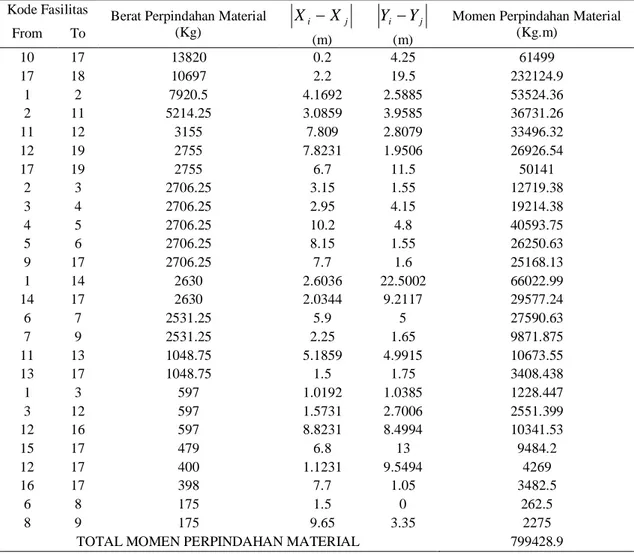

Momen perpindahan material untuk layout awal dapat dihitung dengan mengalikan berat material yang berpindah dari satu fasilitas ke fasilitas lain dengan jarak perpindahannya. Berat material yang berpindah antar fasilitas dapat dilihat pada flow matrix awal, sedangkan jarak perpindahan dapat dihitung menggunakan rumus berikut:

Jarak horisontal =

X

i

X

j ; Jarak vertikal =Y

i

Y

j (4.1)Perhitungan momen perpindahan material untuk layout awal PT. Sumber Makmur Perkasa secara rinci dapat dilihat pada Tabel 5. Total berat perpindahan material antar fasilitas tersebut kemudian dijadikan dasar dalam menyusun beberapa alternatif pengelompokan fasilitas. Beberapa alternatif pengelompokkan fasilitas ke dalam cluster dapat dilihat pada Tabel 6 dan Tabel 7. Berdasarkan kedua altenatif pengelompokan fasilitas tersebut, selanjutnya disusun dua alternatif

layout usulan untuk pabrik knalpot yang menghasilkan momen perpindahan material yang minimum.

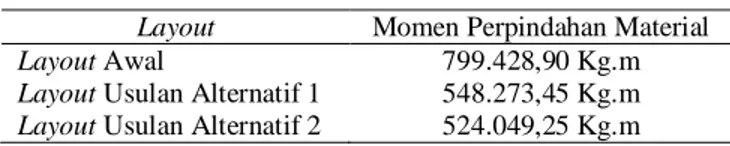

Rekapitulasi total momen perpindahan material yang dihasilkan dari layout awal dan kedua layout usulan terdapat pada Tabel 8.

A-42

Tabel 5 Perhitungan Momen Perpindahan Material Untuk Layout Awal Kode Fasilitas Berat Perpindahan Material

(Kg) i j X X (m) j i Y Y (m)

Momen Perpindahan Material (Kg.m) From To 10 17 13820 0.2 4.25 61499 17 18 10697 2.2 19.5 232124.9 1 2 7920.5 4.1692 2.5885 53524.36 2 11 5214.25 3.0859 3.9585 36731.26 11 12 3155 7.809 2.8079 33496.32 12 19 2755 7.8231 1.9506 26926.54 17 19 2755 6.7 11.5 50141 2 3 2706.25 3.15 1.55 12719.38 3 4 2706.25 2.95 4.15 19214.38 4 5 2706.25 10.2 4.8 40593.75 5 6 2706.25 8.15 1.55 26250.63 9 17 2706.25 7.7 1.6 25168.13 1 14 2630 2.6036 22.5002 66022.99 14 17 2630 2.0344 9.2117 29577.24 6 7 2531.25 5.9 5 27590.63 7 9 2531.25 2.25 1.65 9871.875 11 13 1048.75 5.1859 4.9915 10673.55 13 17 1048.75 1.5 1.75 3408.438 1 3 597 1.0192 1.0385 1228.447 3 12 597 1.5731 2.7006 2551.399 12 16 597 8.8231 8.4994 10341.53 15 17 479 6.8 13 9484.2 12 17 400 1.1231 9.5494 4269 16 17 398 7.7 1.05 3482.5 6 8 175 1.5 0 262.5 8 9 175 9.65 3.35 2275

TOTAL MOMEN PERPINDAHAN MATERIAL 799428.9

Tabel 6 Pengelompokan Alternatif 1 Kode Cluster Fasilitas Kode Fasilitas Yang Dikelompokkan 1 10, 17, 18 2 1, 2 3 11, 12, 19 4 3, 4, 5, 6 5 7, 8, 9 6 13 7 14 8 15 9 16

A-43

Tabel 7 Pengelompokan Alternatif 2 Kode Cluster Fasilitas Kode Fasilitas Yang Dikelompokkan 1 10, 17, 18 2 1, 2, 11 3 12, 19 4 3, 4, 5, 6 5 7, 8, 9 6 13 7 14 8 15 9 16

Tabel 8 Rekapitulasi Momen Perpindahan Material Layout Momen Perpindahan Material

Layout Awal 799.428,90 Kg.m

Layout Usulan Alternatif 1 548.273,45 Kg.m Layout Usulan Alternatif 2 524.049,25 Kg.m

Analisa Data

Verifikasi untuk output model LMIP 4 yang dijalankan dengan software GAMS dapat dianalisis sebagai berikut:

1. Tidak terdapat error dalam proses optimasi dengan software GAMS.

2. Berdasarkan output proses optimasi model LMIP 4, diketahui bahwa nilai0nilai untuk setiap variabel sesuai dengan pendeklarasian variabelnya (sesuai dengan fungsi pembatas).

3. Susunan fasilitas yang dihasilkan dari output model LMIP 4 tidak saling overlap.

4. Susunan fasilitas yang dihasilkan dari output model LMIP 4 tidak melebihi batas ukuran ruang yang telah ditetapkan.

Validasi untuk hasil layout usulan pabrik knalpot ini dapat dianalsis sebagai berikut:

1. Penempatan fasilitas pada kedua alternatif layout usulan tidak saling overlap dan tidak melebihi batas area pabrik.

2. Momen perpindahan material yang dihasilkan untuk layout usulan lebih kecil dibandingkan dengan momen perpindahan material pada layout awal.

3. Seluruh fasilitas yang ada pada pabrik knalpot tidak memiliki posisi yang tetap (fixed position) dan tidak memiliki tembok pembatas antar fasilitas. Setiap fasilitas yang ada dapat dipindahkan ke posisi yang lain apabila diperlukan, karena pabrik knalpot ini tidak menggunakan mesin dengan instalasi yang rumit.

Karena terdapat dua alternatif layout usulan, maka harus dilakukan seleksi untuk pemilihan layout usulan akhir yang akan diusulkan kepada pihak pabrik knalpot. Kedua hasil layout tersebut memberikan total momen perpindahan material yang lebih kecil dibandingkan momen perpindahan material pada layout awal pabrik knalpot. Layout yang dipilih untuk diusulkan kepada pabrik knalpot adalah layout alternatif 2, karena memiliki momen perpindahan material yang lebih kecil dibandingkan dengan momen perpindahan material pada layout alternatif 1.

Dengan bentuk layout usulan tersebut, pengurangan momen perpindahan material yang dapat dilakukan dapat dihitung sebagai berikut:

Pengurangan momen = Momen perpindahan material awal – Momen perpindahan material usulan = 799.428,9 – 524.049,25 = 275379.65 Kg.m

Prosentase pengurangan momen = 100% 9 , 428 . 799 65 , 379 . 275 = 34,45 %

A-44 KESIMPULAN

Layout yang digunakan sebagai usulan perbaikan tata letak fasilitas pabrik knalpot adalah layout usulan alternatif 2. Layout usulan untuk pabrik knalpot PT. Sumber Makmur Perkasa dapat dilihat pada Gambar 5.

P IN T U P IN T U

Gambar 5 Tata Letak Fasilitas Produksi Usulan PT. Sumber Makmur Perkasa

Untuk penelitian selanjutnya, perlu dilakukan pengembangan model yang dapat digunakan untuk menyelesaikan permasalahan tata letak pabrik yang tergolong ke dalam medium scale dan large scale problem.

DAFTAR PUSTAKA

Brooke, A., Kendrick, D., Meeraus, A. and Raman, R., 2005, “GAMS A Users Guide”, GAMS

Development Corporation, Washington.

Brooke, A., Kendrick, D., Meeraus, A. Raman, R., 2005, “GAMS The Solver Manuals”, GAMS

Development Corporation, Washington.

Heragu, Sunderesh., 1997, “Facilities Design”, PWS Publishing Company, Boston.

Meyers, F.E. and Stephens, M.P., 2000, “Manufacturing Facilities Design and Material Handling”, 2nd ed, Prentice-Hall Inc., New Jersey.

Wignjosoebroto, S., 1996, “Tata Letak Pabrik Dan Pemindahan Bahan”, Edisi ketiga, PT Guna Widya, Jakarta.