BAB IV

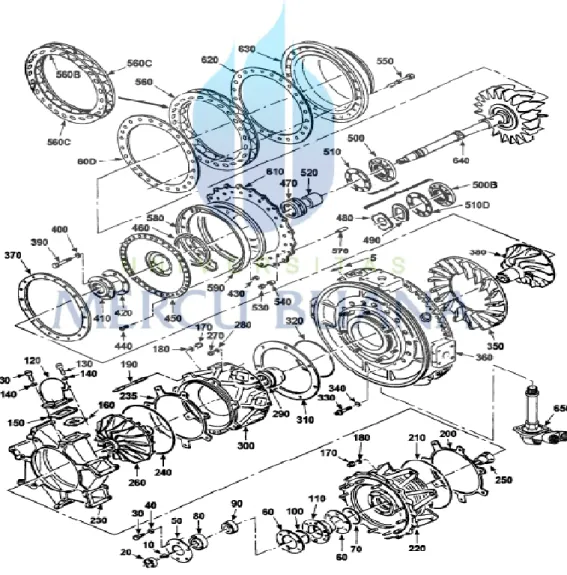

PROSES ASSEMBLY POWER SECTION APU GTCP85-129 4.1 Pengantar

Proses assemble power section dibagi menjadi 3 tahapan proses assembly yaitu : 1. Assembly rotating group

2. Assembly component support

3. Penggabungan component rotating group dengan component support

Gambar 4.12 assembly power section

4.2 Alat Bantu

Dalam proses assembly Power Section membutuhkan beberapa alat bantu diantaranya terbagi dalam 2 kelompok besar yaitu :

1. Special tools 2. Personal tools

4.2.1 Special tools

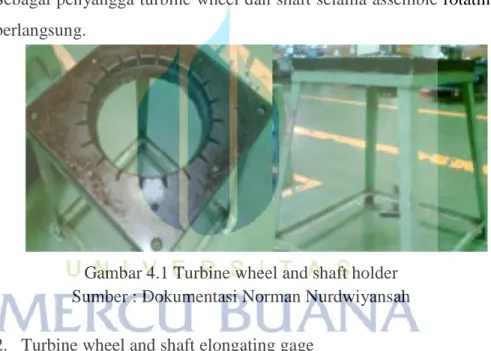

1. Turbine wheel and shaft holder

Sebagai penyangga turbine wheel dan shaft selama assemble rotating group berlangsung.

Gambar 4.1 Turbine wheel and shaft holder Sumber : Dokumentasi Norman Nurdwiyansah 2. Turbine wheel and shaft elongating gage

Digunakan pada langkah kerja stretching, fungsinya untuk meregangkan wheel and shaft.

Gambar 4.2 Turbine wheel and shaft elongating gage Sumber : Dokumentasi Norman Nurdwiyansah

3. Torque wrench

Berfungsi untuk mengukur besarnya torsi pada saat mengencangkan nut.

Gambar 4.3 Torque wrench

Sumber : Dokumentasi Norman Nurdwiyansah 4. Impeller puller

Berfungsi untuk melepas kembali impeller dari second stage impeller assemble maupun first stage impeller. Digunakan pada waktu proses penambahan dan pengurangan shim.

Gambar 4.4 Impeller puller

5. Bushing puller

Berfungsi untuk melepas spacer dari wheel and shaft assemble

Gambar 4.5 Bushing puller

Sumber : Dokumentasi Norman Nurdwiyansah 6. Depth meter

Berfungsi untuk mengukur diameter clearance

Gambar 4.6 Depth meter

7. Mikrometer

Untuk mengukur ketebalan shim.

Gambar 4.7 Mikrometer

Sumber : Dokumentasi Norman Nurdwiyansah 8. Feeller gauge

Berfungsi untuk mengukur diameter clereance setelah tahap penggabungan antara rotating group dengan komponen support.

Gambar 4.8 Filler gauge

9. Dial indicator

Untuk mengukur nilai pada waktu runout.

Gambar 4.9 Dial indicator

Sumber : Dokumentasi Norman Nurdwiyansah 10. V block

Sebagai tempat penyangga pada waktu runout.

Gambar 4.10 V block

4.2.2 Personal tools

Personal tools diantaranya adalah Ellen,adapter,

Gambar 4.11 Personal tools

Sumber : Dokumentasi Norman Nurdwiyansah

4.3 Data Pendukung

Dalam melakukan proses assemble diperlukan adanya data-data pendukung yang wajib ada dalam setiap melakukan tahapan-tahapan assemble. Data yang digunakan bersumber dari manufacture, regulator, maupun dari aturan- aturan intern perusahaan. Data tersebut antara lain adalah sebagai berikut :

A. MM ( Maintenance Manual)

B. CMM ( Componen Maintenance Manual) C. OHM (Overhaul Manual)

D. IPC ( Illustrated Part Catalog) E. SB ( Service Bulletin)

F. AD ( Airwortneess Directive) G. PD SHEET

4.4 Langkah kerja

4.4.1 Assembly Rotating Group

1. Letakkan wheel and shaft pada Turbine wheel and shaft holder 2. Memasang bearing spacer pada wheel and shaft

Karena ukuran lubang dari bearing spacer yang sangat presisi dengan bentuk wheel and turbine maka untuk mempermudah pemasangan,bearing spacer dipanaskan terlebih dahulu dalam oven kurang lebih 200F(94C).

3. Memasang second stage impeller pada wheel and shaft

Memastikan pada sambungan tersambung dengan baik (bersih dan kering terhadap partikel-partikel dan oli.

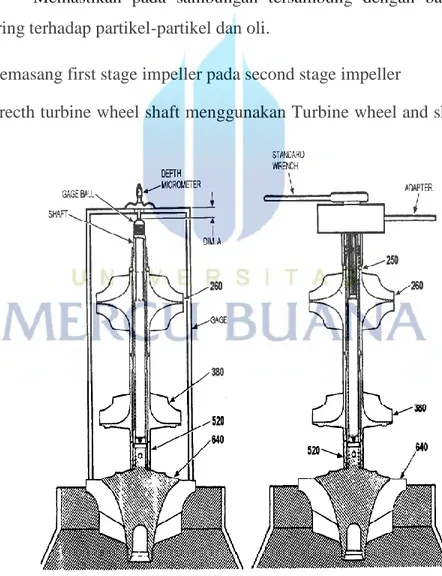

4. Memasang first stage impeller pada second stage impeller

5. Strecth turbine wheel shaft menggunakan Turbine wheel and shaft elongating gage.

Gambar 4.13 Strecth turbin wheel

Terdiri dari Retaining Nut(250), First Stage Impeller(260), Second Stage Impeller(380), Spacer(520), Turbine Wheel and Shaft Assemble(640). Sebelum dilakukan stretching terlebih dahulu retaining nut diberi dry-film lubricant(Miracle DFG123). Tujuan dilakukannya stretching adalah untuk mengetahui daya muai wheel dan shaft. Terdapat 2 pengukuran pada tahap ini yaitu pengukuran sebelum stretching dan sesudah stretching. Nilai akhir yang dianjurkan dari tahapan ini antara 0,022-0,024 inch(0,558-0,0609 mm).

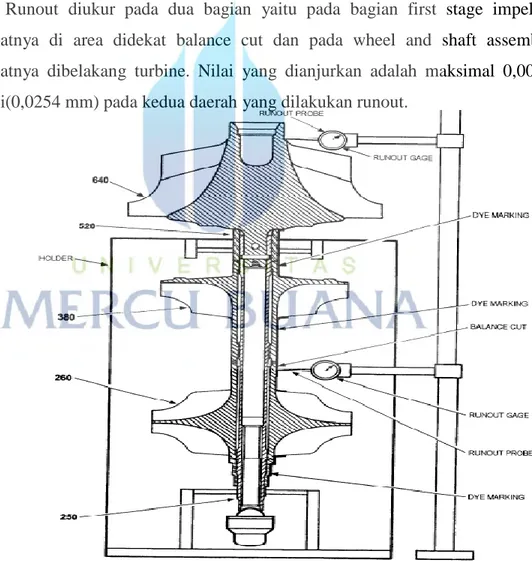

6. Cek runout dari rotating group

Runout diukur pada dua bagian yaitu pada bagian first stage impeller tepatnya di area didekat balance cut dan pada wheel and shaft assemble tepatnya dibelakang turbine. Nilai yang dianjurkan adalah maksimal 0,0010 inci(0,0254 mm) pada kedua daerah yang dilakukan runout.

Gambar 4.14 Runout rotating group

Setelah selesai melakukan runout kemudian pada masing-masing komponen diberi tanda menggunakan coumpoun dyekem 84003. Kemudian baru pisahkan komponen-komponen rotating group tersebut untuk persiapan pada tahap selanjutnya yaitu pada tahap penggabungan dengan komponen support.

4.4.2 Assembly Component Support

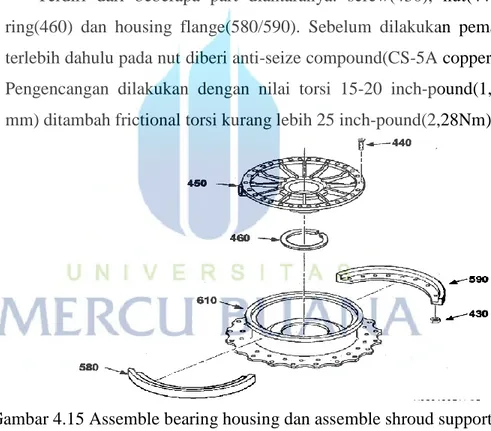

1. Assembly bearing housing(450) dan assemble shroud support(610)

Terdiri dari beberapa part diantaranya: screw(430), nut(440), seal ring(460) dan housing flange(580/590). Sebelum dilakukan pemasangan terlebih dahulu pada nut diberi anti-seize compound(CS-5A copper based). Pengencangan dilakukan dengan nilai torsi 15-20 inch-pound(1,69-2,26 mm) ditambah frictional torsi kurang lebih 25 inch-pound(2,28Nm).

Gambar 4.15 Assemble bearing housing dan assemble shroud support Sumber : Illustrated Parts Catalog GTCP 85-129 Series

2. Assemble turbine bearing housing assembly(450) ke second stage diffuser housing assembly(360).

Turbine bearing housing assembly terdiri dari bearing housing(450) dan Shroud support(610). Second stage diffuser housing assembly terdiri dari bolt(330), packing(340), second stage diffuser(350), housing assy second

stage(360), oil breather tube(110). Pada tahap ini dilakukan pelurusan(align) antara turbine bearing housing assembly dengan second stage diffuser housing assembly menggunakan alignment tools.

Gambar 4.16 Assembly turbine bearing ke second stage diffuser housing Sumber: Component Maintenance Manual GTCP85-129H

3 . Assembly komponen compressor

Terdiri dari nut(170), washer(180), bolt(190), packing(210/240), compressor inlet housing(220), first diffuser housing assy(230), shim 0,000- 0,010 inch(235), interstage housing assy(300).

Gambar 4.17 Assembly komponen komprssor

Setelah dilakukan proses asssemble kemudian dilakukan runout. Nilai yang dianjurkan 0,004 inch(0,1016 mm).

4. Menyejajarkan komponen kompressor dengan komponen turbin

Gambar 4.17 Komponen kompressor dengan komponen turbine Sumber : Component Maintenance Manual GTCP 85-129H

Setelah dilakukan proses asssemble kemudian dilakukan runout. Nilai yang dianjurkan 0,004 inch(0,1016 mm).

5. Assembly forward and rear turbine seal dengan journal bearing

Terdiri dari bolt(390), packing(400), forward turbine seal(410), rear turbine seal(500), shim(420/510), sleeve bearing(470), spring washer(490), retainer(480).

Gambar 4.18 Assembly forward and rear turbine seal dengan journal bearing Sumber : Component Maintenance Manual GTCP 85-129H

4.4.3 Penggabungan Rotating Group dengan Component Support

1. Assembly hot section component

Terdiri dari spacer(520), nut(530), bolt(550), turbine nozzle(560), shroud support(610), spacer(620), turbine wheel shroud(630), wheel and shaft assy(640).

Gambar 4.19 Assemble hot section component Sumber : Component Maintenance Manual GTCP 85-129H 2. Menyiapkan penambahan shimming pada compressor dan turbine

Gambar 4.20 penambahan shimming pada compressor dan turbine Sumber : Component Maintenance Manual GTCP 85-129H

3. Cek total travel(perpindahan total) dari wheel dan shaft assembly Nilai total travel yang dianjurkan sebesar 0,073 inch(1,854 mm)

Gambar 4.21 Cek total travel (perpindahan total) dari wheel dan shaft assembly Sumber : Component Maintenance Manual GTCP 85-129H

4. Memasang second stage impeller

Gambar 4.22 Pemasangan second stage impeller Sumber : Component Maintenance Manual GTCP 85-129H 5. Cek forward dan turbine seal

Langkah ini bertujuan untuk mengecek udara yang ada sidalam seal yaitu dengan cara divakum. Nilai yang dianjurkan minimal 25 in HgA.

Gambar 4.22 Pengecekan forward dan turbine seal

6. Menentukan ketebalan yang dibutuhkan dari shim pada second stage diffuser

Gambar 4.21 Penentuan shim pada second stage diffuser Sumber : Component Maintenance Manual GTCP 85-129H

Menambahkan shim kira-kira dengan nilai 0,040 inch(1,016 mm).sehingga setelah dilakukan pengukutan nilai total travel yang dianjurkan adalah 0,044-0,046 inch(1,117-1,168 mm). sehingga diperoleh clearance sebesar 0,002 atau 0,005 inch.

7. Memasang interstage seal dan air duct

Terdiri dari air duct(120), screw(130), washer(140), diffuser gasket assy(150), interstage gasket assy(160), interstage seal assy(290).

Gambar 4.22 Pemasangan interstage seal dan air duck Sumber : Component Maintenance Manual GTCP 85-129H 8. Memasang first stage impeller

Gambar 4.23 Pemasangan first stage impeller

9. Menentukan ketebalan shim pada interstage

Shim dipasang diantara interstage housing assembly dengan second stage diffuser housing assembly untuk memperoleh total travel yang dianjurkan antara 0,034-0,036 inch( 0,8636-0,9144 mm).

Gambar 4.24 penentuan ketebalan shim pada interstage Sumber : Component Maintenance Manual GTCP 85-129H

10. Menentukan ketebalan shim pada inlet

Menambah ketebalan shim kurang lebih 0,030 inch. Nilai total travel yang dianjurkan 0,017-0,019 inch(0,4318-0,4826 mm). Nilai clearance sebesar 0,002 atau 0,005 inch(0,051 atau 0,127 mm).

Gambar 4.25 Penentuan ketebalan shim pada inlet Sumber : Component Maintenance Manual GTCP 85-129H

11. Assembly compressor inlet seal pada bearing carrier

Terdiri dari compound inlet seal assy(90), packing(100), bearing carier(110).

Gambar 4.26 Assemble stator compressor inlet seal pada bearing carrier Sumber : Component Maintenance Manual GTCP 85-129H

Hal yang terpenting dari langkah kerja ini adalah sebelum di-assembly terlebih dahulu packing(100) diberi pelumas(MIL-PRF 7808) dan lapisan (loctite 242) pada pinggiran bearing carrier.

12. Menentukan ketebalan dari shim bearing carrier

Gambar 4.27 Penentuan ketebalan dari shim bearing carrier Sumber : Component Maintenance Manual GTCP 85-129H

shim(60), packing(70), ball bearing(80), compressor inlet seal(90), bearing carrier(110), compressor inlet assy(220), wheel and shaft assy(640). Ketebalan shim kurang lebih 0,020 inch(0,508 mm).

13. Mengukur first stage impeller runout group

Dilakukan pada posisi horizontal dengan tujuan untuk mengetahui apakah distribusi berat dari rotating group diantara front and rear bearings. Nilai runout yang dianjurkan maksimal 0,001 inch(0,0254 mm).

Gambar 4.28 Pengukuran first stage impeller runout group Sumber : Component Maintenance Manual GTCP 85-129H 14. Mengukur radial clearance diantara turbine wheel dengan shroud

Hal yang terpenting dalam langkah ini diperoleh clearance antara turbine wheel dengan shroud mempunyai nilai sebesar minimal 0,015 inch(0,381 mm).

Gambar 4.29 Pengukuran radial clearance turbine wheel dengan shroud Sumber : Component Maintenance Manual GTCP 85-129H 15. Memeriksa seals dari kebocoran

Gambar 4.30 Pemeriksaan seals dari kebocoran Sumber : Component Maintenance Manual GTCP 85-129H

Pemeriksaan seal dari kebocoran dilakukan setelah tahap penggabungan selesai menggunakan vacuum pump and gage. Nilai yang dianjurkan adalah minimal 25 inch Hg (635 mm).

4.5 Analisis kerja

Proses assembly rotating group adalah proses yang paling dianggap penting didalam keseluruhan proses assemble. Keberhasilan dari proses ini sangat berpengaruh pada kinerja operasional dan performa APU sehingga proses ini sering disebut proses yang paling kritis diantara proses assemble secara keseluruhan.

Hal-hal yang perlu diperhatikan dalam proses assemble Power Section adalah sebagai berikut :

1. Clearance

Adalah batasan jarak antara benda yang berputar dengan penutupnya. Tujuan adanya clereance adalah menjaga agar tidak terjadi gesekan sehingga menyebabkan kerusakan. Besar clearance mempunyai batas atas dan batas bawah, apabila nilainya terlalu kecil maka akan terjadi gesekan dan apabila nilainya terlalu besar maka akan mengurangi power yang dihasilkan. Untuk mencari batasan dari nilai clearance tersebut dilakukan dengan cara penambahan shim.

2. Torsi

Dilakukan pengukuran torsi pada proses pengencangan nut. Tujuannya adalah untuk memaksimalkan kerja dari nut itu sendiri. Nilai torsi dari setiap nut berbeda-beda, biasanya nilai torsi dari nut pada component hot section bernilai kecil daripada nilai torsi dari nut pada component cold section.

3. Align (runout)

Tujuan dari runout adalah untuk meluruskan penyambungan agar bagian yang disambung berada dalam satu sumbu yang lurus. Ketika benda berputar tidak berada dalam sumbu satu yang lurus maka akan mengakibatkan vibrasi (getaran ) yang dapat menyebabkan kerusakan komponen.

4. Vakum pada seal

Tujuannya adalah untuk mengecek kebocoran pada seal(penyekat). 5. Pelumasan

Dilakukan pelumasan dengan tujuan agar tidak terjadi kerusakan akibat adanya gesekan pada saat langkah kerja maupun pada saat APU itu beroperasi.

4.6 Hasil kerja

Impeller runout = 0,0005 inch (max 0,001) Rotor dan shaft runout = 0,0005 inch(max 0,001) Shaft stretch = 0,023 inch(0,022-0,024)