PERENCANAAN PERAWATAN MESIN DENGAN METODE

RELIABILITY CENTERED MAINTENANCE (RCM) PADA

PT. SUMATERA TIMBERINDO INDUSTRY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar

Sarjana Teknik

Oleh

BERMART ARON PARAPAT

NIM. 090403099

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yang Maha Esa atas kasih dan karunia-Nya yang selalu menyertai sehingga penulis dapat menyelesaikan Tugas Sarjana ini dengan baik.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini berjudul

“Perencanaan Perawatan Mesin dengan Menggunakan Metode Reliability Centered Maintenance (RCM) pada PT. Sumatera Timberindo Industry”.

Penulis menyadari bahwa dalam penulisan Tugas Sarjana ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun dari pembaca untuk kesempurnaan Tugas Sarjana ini. Akhir kata, penulis berharap agar Tugas Sarjana ini bermanfaat bagi kita semua.

Medan, Januari 2015 Penulis ,

UCAPAN TERIMAKASIH

Puji syukur dan terimakasih penulis ucapkan yang sebesar-besarnya kepada Tuhan Yang Maha Esa yang telah memberikan kesempatan kepada penulis untuk merasakan dan mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Kedua orang tua tercinta, Papa T. Parapat dan Mama K. Sihombing, S.Pd.

yang telah banyak memberikan semangat, dukungan dan motivasi kepada penulis sehingga laporan ini dapat diselesaikan.

2. Ibu Ir. Khawarita Siregar, M.T., selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

4. Ibu Ir. Rosnani Ginting, M.T., dan bapak Ir. Mangara M. Tambunan, M.Sc., selaku Koordinator Tugas Akhir atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng., selaku Koordinator Bidang Rekayasa Manufaktur dan Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

6. Ibu Khalida Syahputri, S.T., M.T., selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

7. Bapak Johannes Sembiring, S.E., selaku Direktur Utama PT. Sumatera Timberindo Industry atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

8. Bapak Hendrawan selaku pembimbing lapangan PT. Sumatera Timberindo Industry yang telah membantu dan membimbing penulis dalam penelitian dan pengumpulan data di lantai produksi.

9. Abang terkasih Jetro Parapat dan adik- adik ku tercinta Jimmy Parapat, Louis Marito Parapat serta Itoku Isabela Parapat yang telah banyak memberikan dukungan dan masukan kepada penulis.

Maranatha Gorat, Leonard Pasaribu, Tonggo Hutabarat, Oloan Parsaoran Simorangkir , Prima Satria Barus , Ezrilona Silalahi, Donny Heri Pasaribu, Mandala Putra Nasution, Raysha Cynthia Dewi Pratama Ginting, Hasianna Situmorang, Lusi Astri Tanjung, Christiany Simanungkalit, Regina Melisa Napitupulu, Uci Marlina Pasaribu, Andi Suranta Meliala, Teguh Sitepu, Azhar Mufawwad, William Lusentio, Johan Liman, Jansen David, Enrico Waldo Harahap, Hasmar Lubis, Richard Nainggolan dan seluruh teman- teman stambuk 2009 (IE-KLAN) lainnya yang telah banyak memberikan dukungan dan semangat.

11.Sahabat lama tercinta Andri Nainggolan, Sinta Marito Gultom, Tanti Rajagukguk, Herman Tondang, Sarah Oktaviya Sidabutar, Monalisa Hutagalung, Jenny Bakkara, Cristina Purba, Immnauel Sipahutar, Dolmar Tobing yang banyak memberikan dorongan dan motivasi bagi penulis.

12.Staf pegawai Teknik Industri, Bang Mijo, Kak Dina, Bang Nurmansyah, Kak Rahma, Kak Mia, Bang Ridho dan Ibu Ani, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan Tugas Sarjana ini.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUSASI ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xviii

ABSTRAK ... xix

I PENDAHULUAN ... I-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III LANDASAN TEORI ... III-1

3.1. Perawatan (Maintenance) ... III-1 3.2. Perencanaan Perawatan ... III-3 3.3. Pengklasifikasian Perawatan ... III-5 3.3.1. Preventive Maintenance/Perawatan Pencegahan ... III-8 3.3.2. Corrective Maintenance/Perawatan Perbaikan ... III-7 3.3.3. Predictive Maintenance ... III-9 3.4. RCM (Reliability Centered Maintenance) ... III-10 3.4.1. Langkah- langkah Penerapan RCM ... III-15 3.5. Kehandalan (Reliability) ... III-26 3.5.1. Defenisi Kehandalan (Reliability) ... III-26 3.5.2. Konsep Reliability ... III-28 3.5.3. Pola Distribusi Data dalam Keandalan/ Reliability... III-31 3.6. Uji Kolmogorov-Smirnov ... III-36 3.7. Interval Pergantian Komponen dengan Total Minimum

Downtime ... III-38

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Berpikir Penelitian ... IV-2 4.6. Instrumen Penelitian ... IV-3 4.7. Pengumpulan Data ... IV-4 4.7.1. Sumber Data ... IV-4 4.7.2. Metode Pengumpulan Data ... IV-4 4.8. Blok Diagram Penelitian ... IV-5 4.9. Metode Pengolahan Data ... IV-7 4.10.Analisis Pemecahan Masalah ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.2.3.Deskripsi Sistem dan Block Diagram Fungsi ... V-15 5.2.2.4.Pendeskripsian Fungsi Sistem dan Kegagalan

Sistem ... V-24 5.2.2.5.Failure Mode and Effect Analysis (FMEA) ... V-27 5.2.2.6.Logic Tree Analysis (LTA) ... V-38 5.2.2.7.Pemilihan Tindakan ... V-42 5.2.3. Pengujian Pola Distribusi dan Perhitungan Kehandalan/

Reliability ... V-48 5.2.4. Perhitungan Total Minimum Downtime ... V-54

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Tindakan Perawatan Berdasarkan Pendekatan RCM ... VI-1 6.1.1. Analisis FMEA ... VI-1 6.1.2. Analisis Kategori Komponen Berdasarkan LTA ... VI-3 6.1.3. Analisis Prosedur Perawatan Berdasarkan Pemilihan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

1.1. Downtime Mesin Produksi PT. Sumatera Timberindo Industry

Tahun 2013 ... I-2 3.1. Tingkatan Severity ... III-19 3.2 Tingkatan Occurence ... III-20 3.3. Tingkatan Detection ... III-21 5.1. Downtime Mesin Produksi PT. Sumatera Timberindo Industry

Tahun 2013 ... V-2 5.2. Frekuensi Breakdown Mesin Produksi PT. Sumatera

Timberindo Industry Tahun 2013 ... V-3 5.3. Identifikasi Penyebab Tingginya Downtime Mesin ... V-10 5.4. SWBS Sistem Proses Produksi Daun Pintu PT. Sumatera

Timberindo Industry ... V-21 5.5. Fungsi dan Kegagalan Fungsi Sistem ... V-24 5.6. Matrix Kegagalan Fungsi Sistem Proses Produksi Daun Pintu

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.11. Parameter Distribusi dan Lama Pergantian Komponen ... V-55 5.12. Perhitungan Total Minimum Downtime Komponen Membran

DAFTAR GAMBAR

GAMBAR HALAMAN

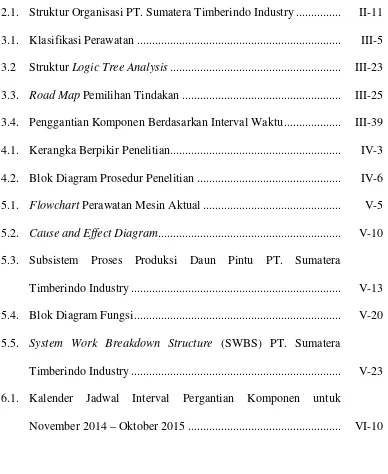

2.1. Struktur Organisasi PT. Sumatera Timberindo Industry ... II-11 3.1. Klasifikasi Perawatan ... III-5 3.2 Struktur Logic Tree Analysis ... III-23 3.3. Road Map Pemilihan Tindakan ... III-25 3.4. Penggantian Komponen Berdasarkan Interval Waktu ... III-39 4.1. Kerangka Berpikir Penelitian ... IV-3 4.2. Blok Diagram Prosedur Penelitian ... IV-6 5.1. Flowchart Perawatan Mesin Aktual ... V-5 5.2. Cause and Effect Diagram ... V-10 5.3. Subsistem Proses Produksi Daun Pintu PT. Sumatera

Timberindo Industry ... V-13 5.4. Blok Diagram Fungsi ... V-20 5.5. System Work Breakdown Structure (SWBS) PT. Sumatera

Timberindo Industry ... V-23 6.1. Kalender Jadwal Interval Pergantian Komponen untuk

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

ABSTRAK

PT. Sumatera Timberindo Industry merupakan salah satu perusahaan yang bergerak dalam bidang industri pembuatan daun pintu. Permasalahan yang sedang dihadapi PT. Sumatera Timberindo Industry adalah tingginya downtime mesin yang mengakibatkan proses produksi daun pintu menjadi terganggu. Rata-rata

breakdown mesin adalah 35,67 jam/bulan. Metode perawatan yang selama ini

digunakan masih bersifat corrective maintenance dimana kegiatan perawatan mesin dilakukan untuk memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

Penelitian ini dilakukan untuk merencanakan perawatan mesin produksi menggunakan metode Reliability Centered Maintenance (RCM). Tujuan dari penelitian ini adalah untuk merencanakan kegiatan preventive maintenaance agar dapat meningkatkan reliability mesin produksi dan juga menjaga kelancaran proses produksi. Berdasarkan hasil perencanaan dengan metode RCM maka diperoleh tiga rekomendasi tindakan perawatan yaitu Condition Directed (C.D),

Time Directed (T.D), dan Finding Failure (F.F). Hasil perhitungan dengan

kriteria Total Minimum Downtime (TMD) menunjukkan bahwa interval pergantian optimum komponen Membran Press, Bearing AS, Bearing Z1,

Thermocouple, Upper Seal Ring dan Lower Seal Ring adalah 25 hari, 21 hari, 17

hari, 25 hari, 19 hari dan 22 hari. Metode perawatan RCM yang diusulkan berpotensial memberikan dampak positif yaitu penurunan rata- rata downtime komponen kritis sebesar 18,1256 % dan juga peningkatan Reliability.