BAB VI

VALUE ENGINEERING

Dalam perancangan teknologi tepat guna faktor fungsi peralatan dan biaya yang harus dikeluarkan merupakan salah satu pertimbangan utama. Seperti yang telah didefinisikan pada bab 1 bahwa teknologi tepat guna adalah teknologi yang sesuai dengan kebutuhan masyarakat, dapat menjawab permasalahan masyarakat, tidak merusak lingkungan dan dapat dimanfaatkan oleh masyarakat secara mudah serta menghasilkan nilai tambah dari aspek ekonomi.

Value Engineering (VE) merupakan pendekatan yang menarik dalam perancangan teknologi aplikasi melalui pendekatan yang sistimatis terhadap fungsi dan biaya untuk mendapatkan desain yang memiliki profit dan nilai tambah yang tinggi. Untuk itulah VE dibahas dalam teknologi tepat guna.

VE bisa diterapkan pada bidang apa saja baik untuk produk barang ataupun jasa. Untuk produk barang VE akan memiliki manaaft yang sangat besarsa apabila diterapkan sejak ide desain barang dan rencana proses pembuatan.

6.1. Pengertian Value Engineering

Value Engineering (VE) adalah usaha yang sistematis yang diarahkan untuk menganalisis kebutuhan fungsional dari produk atau jasa dengan menemukan fungsi-fungsi utama dengan biaya daur hidup minimum. VE meraih pengurangan biaya lewat implementasi kegiatan-kegiatan sistematis perusahaan untuk menambah nilai (value) produk atau jasa.

Tujuan Instruksional Khusus :

1. Mampu menjelaskan konsep value engineering.

2. Mampu menjelaskan konsep peningkatan value sesuai metode value engineering, serta mampu menerapkan peningkatan value pada produk barang atau jasa khususnya terkait dengan teknologi tepat guna.

3. Mampu menghitung value beberapa produk barang atau jasa, serta mampu menyusun peringkat value berdasarkan metode value enginnering.

Penjelasan kata demi kata

1. Usaha sistematis

Adalah pembentukan suatu tim proyek yang terdiri dari para pakar (orang dalam) segala bidang yang menggunakan secara efektif semua data informasi, pengetahuan, dan pengalaman para pakar tersebut untuk mengurangi biaya produksi menurut rencana yang ditetapkan lebih dahulu.

2. Analisis kebutuhan fungsional

Fungsi-fungsi suatu produk diidentifikasi, dievaluasi dan diberikan alternatif-alternatif.

3. Produk atau jasa

VE bisa diterapkan untuk produk barang ataupun jasa termasuk kegiatan-kegiatan dalam desain dan proses produksi.

4. Menemukan fungsi-fungsi utama

Fungsi disini mengacu sesuatu yang diminta oleh pelanggan karena kebutuhan dan kepuasan. Seringkali suatu produk mempunyai fungsi-fungsi yang tidak diperlukan atau tidak esensi. Salah satu target VE adalah meniadakan fungsi-fungsi yang tidak esensi.

5. Biaya daur hidup minimum

Total biaya daur hidup suatu produk adalah semua biaya-biaya yang dikeluarkan sejak produk tersebut sudah tidak digunakan lagi. Total biaya tersebut harus digunakan minimum.

Kegiatan-kegiatan VE untuk program penurunan biaya berbeda jauh dengan pendekatan konvensional . Konsep analisis VE harus benar-benar dipahami oleh para pegawai atau orang-orang yang terlibat sehingga kemampuan meraih profit dapat ditingkatkan lewat kegiatan-kegiatan VE.

6.2. Sejarah Singkat VE

VE dikembangkan tahun 1947 sesudah perang dunia kedua oleh Lawrance D.

Miles, seorang manajer bagian pembelian General Electric Co. Pada saat itu beliau

Setelah direnungkan diperoleh gagasan apakah fungsi asbes tersebut bisa digantikan oleh barang sejenis kertas yang sulit terbakar dan harganya lebih murah ? Sedangkan dari peraturan yang berlaku disana ( FIRE PREVENTION ACT ) asbes tidak boleh diganti dengan bahan lain. Setelah melalui rangkaian percobaan yang sistematis dan tidak mengenal putus asa maka akhirnya Lawrance berhasil meyakinkan bahwa asebes bisa diganti dengan sejenis kertas tahan bakar.

Setelah menggunakan kertas tahan api untuk menggantikan asbes maka perusahaan tersebut memperoleh tambahan keuntungan yang sangat signifikan, karena kertas tahan api harganya lebih murah dan mudah membelinya, pada sisi lain kertas tahan api memiliki fungsi yang sama dengan bahan asbestos.

Teknik yang dipakai untuk mengurangi biaya dalam VE adalah : 1. Perubahan spesifikasi pada tahap desain.

2. Menggunakan material/bahan yang sama sekali berbeda namun fungsi prosuk/komponen dipertahankan sama.

3. Memakai gagasan para spesialis kompilasi teknik-teknik tersebut ke dalam suatu prosedur yang sistematis yang diberi nama Value analysis ( VA ).

6.3. Perkembangan VE

Ship Burearu – Departement pertahanan USA memperhatikan kegiatan-kegiatan VA dalam sektor-sektor swasta, dan pada tahun 1954 Departemen Pertahanan memperkenalkan konsep value engineering (VE) seperti value analysis (VA). Departemen Pertahanan terdesak membeli peralatan / persenjataan yang lebih baik dengan anggaran yang lebih kecil untuk itu dipakai konsep VE.

Teknik VE awalnya diadaptasi oleh Ship Bureau yang kemudian menyebar ke angkatan udara dan militer. Pada awalnya VA membantu memperbaiki produk-produk yang ada kemudian berubah pemakaiannya sejak tahap pengembangan sampai menghasilkan produk bernilai tinggi seperti persenjataan mutakhir.

Dalam Armed Service Procurement Regulations yang dikeluarkan oleh Departemen Pertahanan setiap pihak yang terikat kontrak harus mencantumkan VE. Seteleh Departemen Pertahanan menganut VE, maka VE menyebar di Amerika dan Society of American Value Engineering ( SAVE ) yang didirikan pada tahun 1959.

VE mulai diperkenalkan di Eropa dan menyebar-luas di akhir tahun 1970 khususnya di Jerman Barat dimana VE distandarisir menjadi DIN Standart.

Di Jepang VE diperkanalkan sekitar tahun 1960 dan menjelang tahun 1964 VE telah diadaptasi oleh lebih dari 100 perusahaan yang tergabung dalam Society of Japanese Value Engineering tahun 1965.

6.4. Penurunan Biaya Melalui Pendekatan VE

Teknik penurunan biaya bisa dilakukan melalui dua pendekatan yakni melalui pendekatan berorientasi konsumen dan pendekatan berorientasi pada fungsi.

a. Pendekatan berorientasi konsumen

Nilai atau value adalah sesuai yang ditetepkan oleh konsumen yang memakai produk atau jasa. Produk dibeli atas dasar kegunaan atau fungsinya. Dengan kata lain konsumen membayar bukan sekedar bendanya tetapi unjuk laku (performance) yang diharapkan.

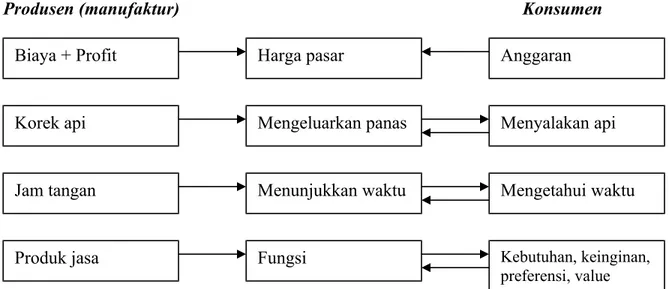

Bila suatu produk yang dibeli tidak nyaman dipakai atau mudah rusak maka barang tersebut tidak mempunyai nilai (value less). Awal proses penyelesaian masalah dengan dengan VE adalah memikirkan jenis nilai (value) atau fungsi apa yang dibutukan untuk suatu produk. VE berusaha menemukan/memenuhi fungsi yang diminta oleh konsumen dengan biaya daur hidup yang terendah. Hubungan antara konsumen dengan produsen ditunjukkan pada gambar berikut ini.

Produsen (manufaktur) Konsumen

Biaya + Profit

Korek api

Harga pasar Anggaran

Mengeluarkan panas Menyalakan api

Jam tangan Menunjukkan waktu Mengetahui waktu

Gambar 6.1. Pendekatan berorientasi konsumen

Produk jasa Fungsi Kebutuhan, keinginan,

b. Pendekatan berorientasi fungsi

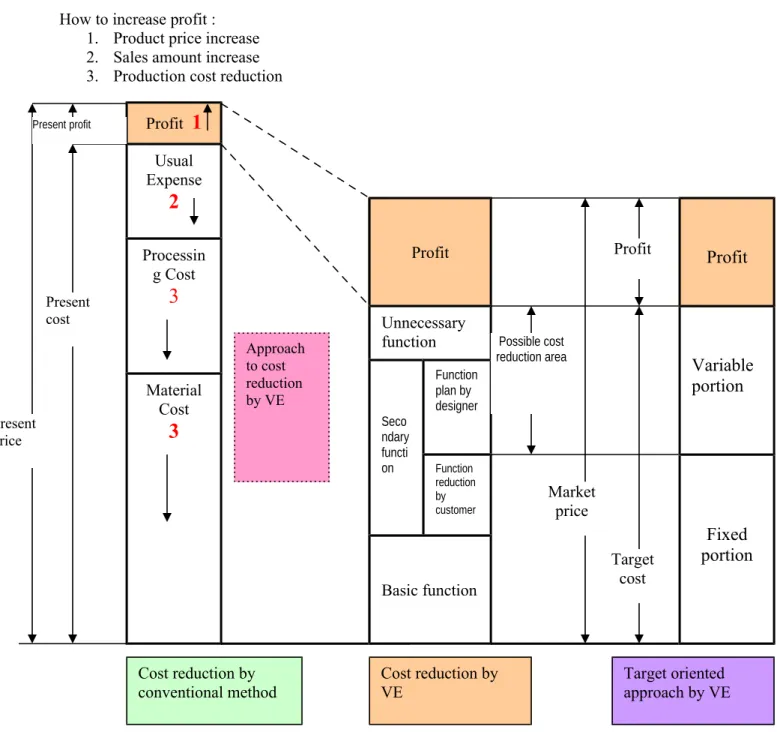

Semua perusahan tentunya mengharapkan memperoleh profit yang besar dengan berbagai cara. Secara garis besar profit bisa ditingkatkan dengan cara :

• Menaikkan harga produk. • Membesarkan volume penjualan • Mengurangi biaya produk

Karena persaingan ketat, maka cara pertama sulit diterapkan. Memperbesar volume penjualan atas dasar penurunan biaya lewat produksi massal juga terbatas. Alternatif terakhir diharapkan bisa menjawab permasalahan.

Karena biaya material cenderung naik, maka pengurangan biaya produk yang terdiri dari ongkos bahan dan biaya jam orang melalui analisis konvensional akan memberikan hasil yang tidak memadai atau bahkan tidak mungkin. VE menggunakan pendekatan fungsiomal untuk menghadapi keadaan tersebut.

Biaya produk dikelompokkan menjadi 2 yaitu :

1. Biaya utama (primary cost), yakni biaya yang diperlukan untuk menegakkan fungsi utama (primary function) dari suatu produk.

2. Biaya yang diperlukan untuk melakukan fungsi sekunder.

Fungsi-fungsi sekunder terdiri dari fungsi-fungsi yang dituntut oleh para pemakai dan yang ditambahkan oleh konsep desain guna mencapai fungsi-fungsi utama. Selain itu masih banyak fungsi yang tidak perlu diberikan oleh spesifikasi-spesifikasi yang berlebihan, misalnya faktor keselamatan yang berlebihan atau selera (preferensi) para perancang.

Produsen tidak bebas menetapkan harga-harga produk karena di pasar terdapat produk-produk saingan untuk produk yang dihasilkan secara massal. Sedangkan untuk produk-produk atas pesanan harga-harganya dibatasi oleh sistem tender. Harga pasar suatu produk ditetapkan tidak atas dasar biaya produksi semata. Produsen tidak dapat mengetahui secara pasti apakah suatu produk menguntungkan atau tidak sebelum dilaksanakan produksi yang sebenarnya. Profit yang dikehendaki dikurangkan terhadap harga pasar untuk menetapkan target biaya. Target-target biaya bisa dicapai lewat ide-ide cerdik dan ukuran konkrit. Perbandingan metode konvensional dan pendekatan berorientasi fungsi untuk penurunan biaya ditunjukkan pada berikut ini.

How to increase profit : 1. Product price increase 2. Sales amount increase 3. Production cost reduction

Penerapan VE sedini mungkin akan menghasilkan daya saing kuat namun diperlukan usaha yang besar. Untuk memperoleh hasil maksimum VE diterapkan ditahap riset dan pengembangan dan tahap desain. Akan tetapi penerapan VE ditahap awal dari daur hidup produk menjumpai kesulitan dalam analisis fungsional dan perkiraan biaya, serta menuntut pengalaman yang baik dan kemampuan penerapan VE. VE bisa diterapkan di semua bidang.

Profit

1

Usual Expense2

Processin g Cost3

Material Cost3

Present price Present cost Present profit Approach to cost reduction by VE Profit Unnecessary function Seco ndary functi on Function plan by designer Function reduction by customer Basic function Fixed portion Variable portion Profit Possible cost reduction area Market price Target cost Profit Cost reduction by conventional method Cost reduction by VE Target oriented approach by VE6.5. Jenis – Jenis Value

Ada beberapa macam nilai (value) yakni ;

1. Nilai estetika (esteem Value)

Nilai esteem adalah suatu nilai yang ditentukan oleh besarnya pengeluaran (price) untuk mencapai suatu keinginan (desire) dalam suatu proyek, barang atau jasa.

Esteem value ( V ) = DesirePrice((PD))

Besar kecilnya keinginan sangat subyektif, tiap individu tidak akan sama, oleh karena itu nilai ini sulit ditangani dalam VE.

2. Nilai pakai (use value)

Nilai pakau ditentukan oleh besarnya biaya yang diperlukan untuk mencapai fungsi suatu produk. Bila nilai pakai produk bisa dicapai dengan biaya murah, maka dikatakan produk bernilai tinggi.

Use value ( V ) =

Cost Fungsi

3. Nilai biaya (cost value)

Nilai ini merupakan jumlah biaya material, ongkos personil, biaya overhead, dan lain-lain yang diperlukan untuk memproduksi dan menjual produk.

4. Nilai langka (scarcity value)

Nilai ini ditetapkan oleh kesulitan memperoleh produk langka misalnya uang kuno, perangko yang langka, dan lai-lain.

5. Nilai tukar (exchange value)

Nilai yang dihasilkan karena membandingkan produk yang satu dengan yang lain.

6. Nilai sejarah (historical value)

Nilai yang berubah menurut lama waktu yang telah lalu sejak suatu produk diproduksi.

Di dalam lingkungan industri, pengertian nilai adalah nilai pemakai, nilai esteem dan cost value yang merupakan gabungan dari keduanya. Total nilai suatu produk merupakan jumlahan nilai pakai dan nilai esteem. Nilai pakai terkait dengan aspek

fungsional, sedangkan nilai esteem berkaitan dengan penampilan, keindahan suatu produk.

6.6. Peningkatan Nilai Dalam VE

Suatu produk dibeli karena fungsinya, dan nilai suatu produk ditentukan oleh fungsi dan biayanya :

Value ( V ) = FungsiBiaya ((CF))

Bila dua produk mempunyai fungsi sama, maka produk dengan biaya lebih rendah memiliki nilai yang lebih tinggi. Bila biaya sama dialokasikan ketiap produk, maka produk yang mempunyai fungsi lebih baik akan mempunyai nilai yang lebih tinggi.

Ada empat cara untuk meningkatkan nilai (value) suatu produk barang atau jasa berdasarkan konsep value engineering.

1. Fungsi tetap biaya turun, maka nilai bertambah. C

F

, maka V

2. Fungsi naik biaya tetap, maka nilai nilai bertambah. C

F

, maka V

3. Fungsi naik (besar) biaya naik, maka nilai bertambah. C

F

, maka V

4. Fungsi naik biaya turun, maka nilai bertambah. C

F

Untuk kasus fungsi turun biaya turun, ini tidak termasuk konsep pendekatan value engineering.

C F

Langkah Kerja VE

Secara garis besar sistematika langkah-langkah kerja VE dalam suatu unit kerja disusun sebagai berikut.

Langkah-langkah terinci VE Langkah-langkah dasar VE

1. Kebijaksanaan VE oleh Top Manajemen

2. Organisasi Tim VE

3. Identifikasi info produk

4. Definisikan fungsi 5. Pemilihan Tema 6. Analisis Produk (1) Langkah 3, 4, 5 adalah pemilihan tema (perencanaan tema ).

(2) Langkah 6, definisi fungsi (pengumpulan informasi)

7. Tentukan fungsi produk

8. Kembangkan diagram fungsi

9. Eliminasi fungsi yang tidak perlu

10. Evaluasi fungsi

11. Ciptakan ide

12. Kembangkan alternatif

13. Perbaiki alternatif

14. Uji dan verifikasi

15. Siapkan Usulan VE (3) Langkah 7, 8, 9, 10 adalah evaluasi fungsi (4) Langkah 11, 12 adalah pengembangan alternatif (5) Langkah 13, 14 adalah evaluasi alternative- alternatif

Pada dasarnya kegiatan-kegiatan VE harus ditangani secara sistematis dan efisien oleh suatu tim. Untuk mencapai target dari tema perlu didaftar pengalaman semua bagian atau pihak yang terkait dengan tema, untuk membentuk suatu tim proyek dan memilih ketua tim.

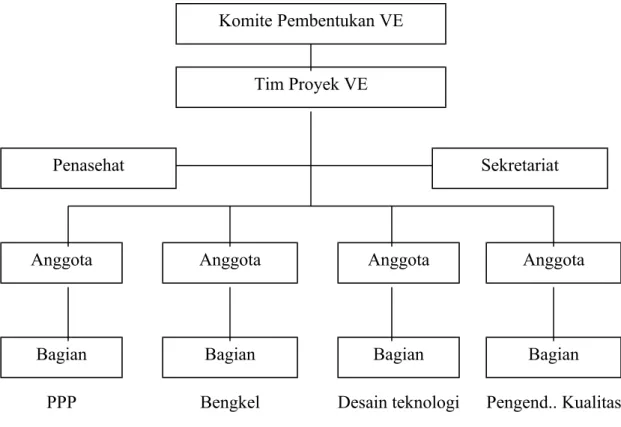

Dalam Tim VE terdiri dari komite pembentukan VE atau gugus kerja VE atau nama sejenis, kemudian di bawahnya ada ketua tim atau ketua proyek yang membawahi anggota-anggota yang kompeten di bidangnya masing-masing. Struktur organisasi tim VE sebaiknya menyesuaikan dengan organisasi institusi masing-masing.

16. Penyerahan usulan

17. Kuasakan proposal

18. Perbaiki gambar-gambar

19. Implementasi

Gambar 6.3. Rencana kerja VE 20. Tindak-lanjut (6) Langkah 15, 16, 17 adalah penyusunan proposal (7) Langkah 18, 19, 20 adalah implementasi dan tindaklanjut

6.8. Rencana Kerja VE

Secara umum pebedekatan untuk menyelesaikan permasalahan adalah : - Mengenal masalah

- Analisis permasalahan - Implementasi dan evaluasi

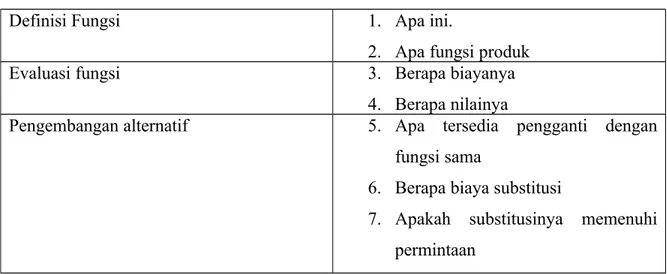

Kegiatan VE mencoba menyelesaikan masalah terkait dengan nilai produk atau jasa. Berikut adalah langkah-langkah dalam VE untuk menganalisis value (V ) , fungsi ( F ) dan biaya ( C ).

Tabel 6.1. Langkah-langkah dalam VE

Definisi Fungsi 1. Apa ini.

2. Apa fungsi produk

Evaluasi fungsi 3. Berapa biayanya

4. Berapa nilainya

Pengembangan alternatif 5. Apa tersedia pengganti dengan fungsi sama

6. Berapa biaya substitusi

7. Apakah substitusinya memenuhi permintaan

Yang membedakan pendekatan VE dengan metoda penurunan biaya yang lain adalah ; 1. Definisi fungsi

2. Evaluasi fungsi

3. Pengembangan alternatif yang berorientasi fungsi Ketiga hal tersebut di atas merupakan lunci dari rencana VE. Adapun rencana kerja VE adalah :

1. Pemilihan tema 2. Definisi fungsi 3. Evaluasi fungsi

4. Pengembangan alternatif-alternatif. 5. Pengajuan proposal

6. Implemengtasi dan tindak-lanjut.

Metode VE dalam Produksi

Outline VE dalam produksi

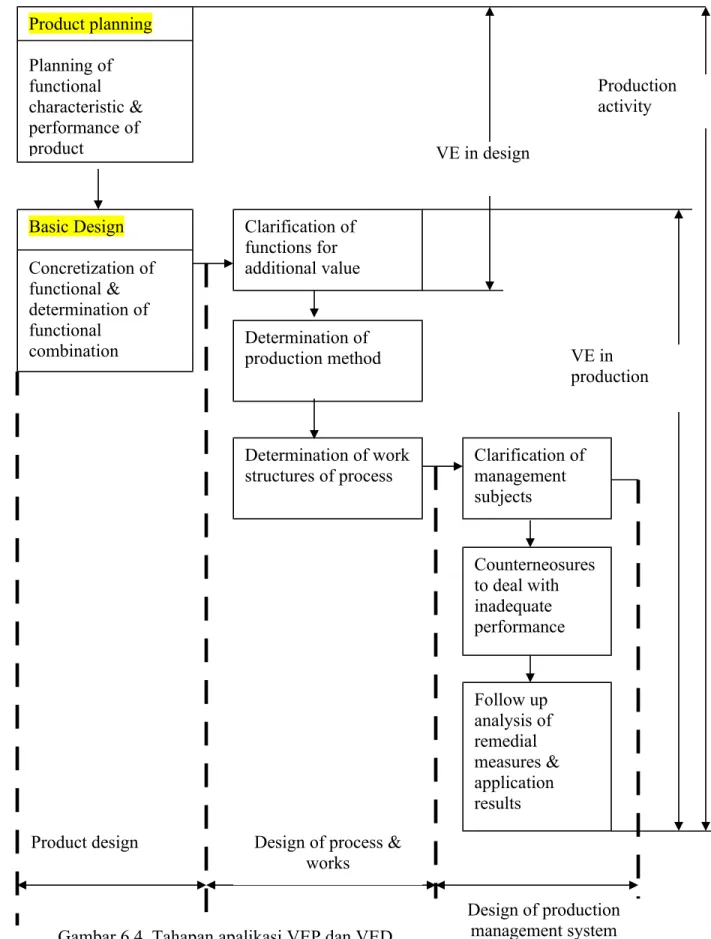

Seperti yang telah diuraikan didepan, VE merupakan suatu teknik untuk mencapai biaya produksi yang direncanakan yang dikaitkan dengan rencana profit dan harga pasar suatu produk.

VE juga dikenal sebagai teknik utnuk memenuhi kebutuhan fungsional suatu produk yang dituntut oleh konsumen/pemakai. Dengan penerapan VE desain produk dirubah selama masih memenuhi permintaan konsumen.

Sebagian produk yang telah beredar di pasar sulit dirubah dan masih memenuhi permintaan konsumen. Untuk mengurangi biaya produksi tanpa emrubah desain perlu dilakukan modifikasi atau perubahan proses.

Metode perbaikan biaya mengarah pada fungsi produksi disebut VE dalam produksi. Perbaikan atau penurunan biaya hasil VE dalam desain berasal dari ongkos proses langsung. Sedangkan VE dalam desain berusaha mengurangi proses langsung dan ongkos material langsung lewat perubahan metiode proses.

Untuk proses jenis pesanan, volume produksinya relatif kecil, dan baiaya proses mempunyai porsi yang besar terhadap biaya produksi.. Penerapan VE dalam produksi diharapkan bisa menghasilkan penurunan biaya yang besar. Secara umum, VE dalam desain mempunyai peluang yang lebih besar untuk mengurangi biaya produk dari pada VE dalam produksi.

Hubungan VE dalam produksi dan VE dalam Desain

Tujuan utama VE dalam Desain (VED) adalah untuk memperoleh penghematan yang besar biaya material langsung elewat adaptasi ide-ide berorientasi fungsi-fungsi dan pengkajian spesifikasi desain dan gambar-gambar.

Di dalam usulan-usulan perbaikannya terkandung perbaikan metoda produksi yang merupakan inti dari VEP (VE dalam Produksi). VEP diawali dengan mendefinisikan proses produksi dan kemudian mengajukan usulan perbaikan metoda / proses produksi, dan kemudian mengajukan usulan perbaikan metoda/proses produksi

dan pengurangan volume material tidal langsung, serta tenaga yang dipakai dalam memproduksi.

Perubahan dalam desain yang merupakan subyek dari VED mungkin diperlukan dari sisi produksi dalam batas-batas yang terkait dengan produk. Sebagai contoh , perubahan cara penyambungan komponen yang mulanya dengan baut kemudian dengan las akan merubah gambar desain. Kiranya agak sulit membedakan VEP dan VED di dalam kegiatan produksi yang sebenarnya. VEP suatu teknik berkaitan bagaimana memproduksi item / produk dengan desain tertentu dengan biaya rendah.

Product planning Planning of functional characteristic & performance of product Basic Design Concretization of functional & determination of functional combination Clarification of functions for additional value Determination of production method Determination of work structures of process Clarification of management subjects Counterneosures to deal with inadequate performance Follow up analysis of remedial measures & application results Product design Design of process &

works Design of production management system VE in production VE in design Production activity

Penerapan VE dalam produksi

Penerapan VE dalam produksi meliputi berbagai bisang seperti tertera dalam tabel berikut.

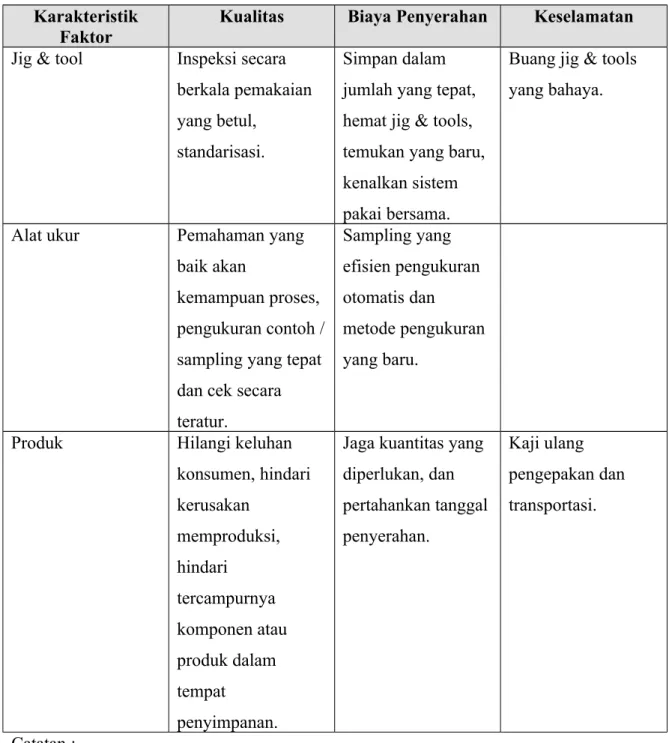

Tabel 6.2. Penerapan VE dalam produksi (1)

Karakteristik

Faktor Kualitas Biaya Penyerahan Keselamatan

Jig & tool Inspeksi secara berkala pemakaian yang betul,

standarisasi.

Simpan dalam jumlah yang tepat, hemat jig & tools, temukan yang baru, kenalkan sistem pakai bersama.

Buang jig & tools yang bahaya.

Alat ukur Pemahaman yang baik akan

kemampuan proses, pengukuran contoh / sampling yang tepat dan cek secara teratur. Sampling yang efisien pengukuran otomatis dan metode pengukuran yang baru.

Produk Hilangi keluhan konsumen, hindari kerusakan memproduksi, hindari tercampurnya komponen atau produk dalam tempat penyimpanan.

Jaga kuantitas yang diperlukan, dan pertahankan tanggal penyerahan. Kaji ulang pengepakan dan transportasi. Catatan ;

Penerapan VE yang efektif, VE sebaiknya diperkenalkan dan bisa diterapkan. Tabel 6.3. Penerapan VE dalam produksi (2)

Karakteristik

Faktor Kualitas Biaya Penyerahan Keselamatan

Orang Ikuti standar kerja, hindari kesalahan akibat kecerobohan

Tiadakan proses dan kerja yang tidak bermanfaat

Implementasi standar kerja dan jaga kebersihan bengkel.

Mesin Perbaikan

kemampuan proses, jaga dan perbaikan ketelitian , terapkan pemeliharaan secara berkala. Perbaikan laju operasi, pengenalan proses otomatis, kurangi kerusakan, kelancaran persiapan (set-up) kerja. Adaptasi perangkat keselamatan kerja, perbaikan peralatan pelindung.

Material Hindari penggunaan material yang cacat, kualitas material harus dinilai secara tepat. • Penghematan material, perbaikan laju hasil. • Jaga kedatangan material. Perbaikan metoda penyiapan dan transportasi.

Metoda Persiapan metoda standar, pemahaman yang baik mengenai metoda standar.

Anut tata letak yang baik, kurangi volume transportasi, perbaikan efisiensi pengangkutan, hilangkan proses yang tidak bermanfaat. Persiapan keselamatan standar, daftar cek keselamatan, terapkan pendidikan keselamatan.

Dalam pekerjaan sehari-hari sering ditemukan suatu kerja tidak bermanfaat yaitu nilai dari kerja tersebut relatif rendah atau hasil-hasil yang sama bisa dicapai dengan cara yang lebih efisien dan mudah.

Tujuan perbaikan proses produksi adalah :

1. Mengurangi jumlah proses produksi dan produk-produk cacat dengan menemukan proses dan produksi yang sesuai / tepat.

2. Menyederhanakan proses produksi dengan cara menggabungkan atau memendekkan lewat kajian tiap proses, obyektif kerja dan metoda kerja.

3. Eliminasi atau memendekkan proses produksi lewat penemuan pemakaian peralatan produksi yang tidak bermanfaat yang dipakai dalam transportasi , inspeksi dan tahap-tahap lain.

4. Mendayagunakan lantai bengkel secara efektif untuk mencapai kelancaran produksi dan memperbaiki kondisi kerja lewat tata letak fungsional dan perancangan proses. 5. Menjaga kualitas , kuantitas dan keselamatan lewat pengenalan peralatan produksi,

prosedur kerja dan lain-lain yang mudah dipakai/diperbaiki.

6. Merancang pemakaian peralatan produksi secara ekstensif dan proses produksi otomatis.

6.10. Rencana Kerja Dalam Produksi

A. Permasalahan produksi

Kerja seperti proses perakitan, transportasi, inspeksi adalah merupakan rangkaian kegiatan dari proses produksi yang dikerjakan menurut prosedur dan menggunakan peralatan produksi yang telah ditetapkan lebih dahulu.

Semua kegiatan / kerja dan peralatan mempunyai tujuan tertentu serta menggunakan prosedur pilihan yang paling tepat. Pada umumnya kerja dilaksanakan tanpa menyadari tujuan dari kegiatan-kegiatan yang terakit dengan kerja atau peralatan yang digunakan.

Untuk memperbaiki kondisi yang ada mengenai sehari perlu bertanya : o Apa tujuan kerja ?

o Apa yang sebenarnya kita lakukan ?

Pertanyaan tersebut harus diajukan untuk semua aspek kerja termasuk : o Pekerjaan (work)

o Tindakan (actions)

o Prosedur, pemesinan, jig dan tools, bahan pembantu, produsk setengah jadi.

Pendekatan semacam ini adalah sangat penting untuk memahami persoalan-persoalan, karena temuan fakta yang tepat merupakan kunci untuk perbaikan dan pengendalian produksi lebih baik.

Menelaah kembali kondisi yang ada dari berbagai perspektif untuk mengkaji apakah timbul masalah atau tidak adalah merupakan hak yang penting bagi perbaikan kegiatan produksi. Kadang-kadang masalah penting yang seharusnya diprioritaskan tidak mendapat perhatian.

Masalah-masalah pada umumnya ditemukan lewat pengkajian sendiri atau diskusi dengan atasan atau staf.

Hal-hal yang perlu dicatat pada tahap pencarian masalah : 1. Pemahaman yang betul dari permasalahan.

2. Daftar persoalan-persoalan.

3. Pendekatan secara menyeluruh terhadap temuan persoalan untuk menghindari kelupaan masalah-masalah yang ada antar departemen atau divisi-divisi.

4. Memahami dengan jelas akan kegiatan-kegiatan atau target dari suatu proyek. 5. Daftar permasalahan dan kebutuhan lewat-kegiatan kelompok, misal kegiatan

brainstorming.

6. Pemikran secara menyeluruh apakah tema yang disarankan merupakan persoalan yang sebenarnya.

Identifikasi Masalah

Untuk keperluan identifikasi permasalahan dikelompokkan menjadi : 1. Masalah-masalah yang timbul sehari-hari.

2. Masalah-masalah yang tersembunyi. 3. Masalah-masalah yang potensial.

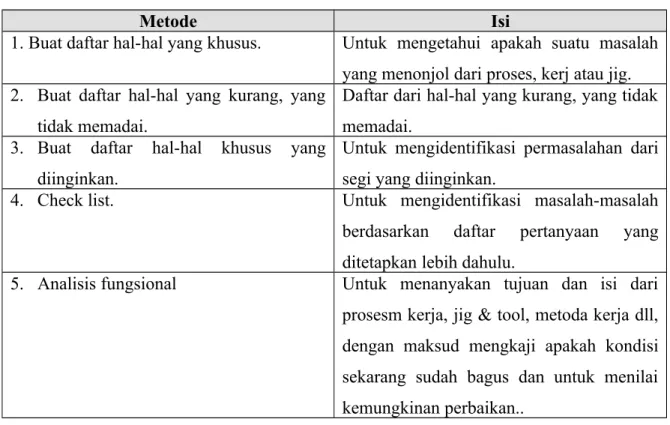

Dengan mengelompokkan permasalahan bisa identifikasi sejunlah permasalahan. Berbagai metode untuk mendapatkan permasalahan disajikan dalam tabel berikut ini.

Tabel 6.4. Identifikasi Masalah

Metode Isi

1. Buat daftar hal-hal yang khusus. Untuk mengetahui apakah suatu masalah yang menonjol dari proses, kerj atau jig. 2. Buat daftar hal-hal yang kurang, yang

tidak memadai.

Daftar dari hal-hal yang kurang, yang tidak memadai.

3. Buat daftar hal-hal khusus yang diinginkan.

Untuk mengidentifikasi permasalahan dari segi yang diinginkan.

4. Check list. Untuk mengidentifikasi masalah-masalah berdasarkan daftar pertanyaan yang ditetapkan lebih dahulu.

5. Analisis fungsional Untuk menanyakan tujuan dan isi dari prosesm kerja, jig & tool, metoda kerja dll, dengan maksud mengkaji apakah kondisi sekarang sudah bagus dan untuk menilai kemungkinan perbaikan..

Penataan Kembali Permasalahan

Setelah permasalahan diientifikasi kemudian permasalahan tersebut diatur kembali. Beberapa metoda analisis seperti diagram pareto, peta kontrol bisa dipakai untuk mengidentifikasi permasalahan secara kuantitatif.

Berikut adalah pedoman yang perlu diingat dalam menata kembali permasalahan :

Tabel 6.5. Penataan kembali permasalahan

1. Identifikasi masalah 1. Q, C, D, S, M (kualitas, biaya, tanggal penyerahan, keselamatan, moral). 2. 5 M (manusia, metoda, mesin,

material, manajemen).

3. Dalam artian proses, jenis kerja dan departemen terkait.

2. Pemisahan masalah atau penggabungan masalah

1. Masalah besar dipecah menjadi masalah-masalah yang lebih kecil. 2. Penggabungan masalah-masalah kecil

digabung menjadi lebih besar atas dasar relevansi.

3. Pengkajian tingkat permasalahan 1. Tingkat kesulitan penyelesaian masalah.

2. Masalah-masalah yang tidak patut dengan kebijaksanaan bisnis. 4. Pelimpahan masalah-masalah ke

departemen yang terkait

1. Permasalahan diselesaikan densiri oleh departemen yang bersangkutan.

2. Permasalahan diselesaikan oleh departemen lain.

3. Permasalahan diselesaikan secara bersama-sama.

B. Pemilihan Tema

Pemilihan tema berarti memilih subyek/kasus untuk perbaikan diantara masalah-masalah yang telah diientifikasi. Pemilihan sebaiknya didasarkan pada :

• Keterkaitan dengan kebijaksanaan perusahaan atau proyek. • Tingkat perbaikan yang diharapkan.

• Kemungkinan bisa diselesaikan dalam batas waktu tertentu.

Pada waktu pemilihan tema perlu diputuskan tema apa yang harus diperbaiki, serta : • Jadwal (kapan mulai dan selesai).

• Target.

Berikut adalah kriteria pemilihan tema secara rinci : Evaluasi untuk pemilihan tema :

• Sangat dibutuhkan

Tema terkait dengan kbijaksanaan perusahaan.

Tema terkait dengan proses produk yang memerlukan perbaikan profitability.

Tema yang terkait dengan proses produk mahal

Tema yang terkait dengan produk dan input banyak labor. Tema yang terkait dengan komponen cacat.

• Efeknya besar

Tema yang terkait dengan proses produk yang rumit. Tema yang terkait dengan proses produk mahal. Tema dimana usulan perbaikan mudah diajukan. Tema yang terkait dengan prses produk masal.

Tema yang terkait dengan produk yang memberi harapan. Tema yang penyelesaiannya bisa diterapkan untuk proses lain. Tema yang terkait dengan proses tanpa perbaikan histeris. • Implementasi mudah

Tema yang memerlukan waktu desain pendek. Tema yang membutuhkan persyaratan sederhana.

Tema yang membutykan sedikit tenaga kerja dan vwaktu. Tema yang memerlukan informasi sederhana

Tema yang sesuai dengan kemampuan staf / anggota yang berkecimpung.

• Layak

Tema dimana tersedia pakar.

Tema yang sesuai dengat tingkat teknik pengendalian yang ada sekarang, termasuk VE.

Tema yang sesuai dengan tingkat kemampuan profesional dan teknik.

C. Pembentukan Tim Proyek VE

Pada dasarnya kegiatan-kegiatan VE harus ditangani secara sistematis dan efisien oleh suatu tim. Untuk mencapai target dari tema, perlu didaftar pengelaman semua bagian/pihak yang terkait dengan tema, untuk membentuk suatu tim proyek dan memilih ketua tim.

Ketua tim dan anggotanya harus mempunyai pengetahuan secara menyeluruh tentang tema menjamin suksesnya kegiatan. Berikut ilustrasi pembentukan tim proyek VE.

D. Pengumpulan Informasi

Untuk bisa mengajukan perbaikan proses, kiranya penting untuk mengetahui proses produksi produk atau komponen.

Komite Pembentukan VE Tim Proyek VE

Penasehat Sekretariat

Anggota Anggota Anggota Anggota

Bagian Bagian Bagian Bagian

PPP Bengkel Desain teknologi Pengend.. Kualitas Gambar 6.5. Ilustrasi bagan tim proyek VE

Langkah awal dalam kegiatan VE adalah mengumpulkan informasi : Lembar proses (process sheet)

Spesifikasi – spesifikasi. Gambar – gambar Standar kerja

Instruksi – instruksi kerja.

Berbagai macam informasi yang biasanya dibutuhkan untuk VE dalam produksi adalah sebagai berikut :

Tabel 6.6. Berbagai Informasi Yang Dibutuhkan VE Produksi

Jenis Informasi

Kebtuhan perencanaan kebijaksanaan Rencana-rencana dan kebijaksanaan produksi.

Rencana dan kebijaksanaan sales. Rencana dan kebijaksanaan

pengurangan biaya. Kebijaksanaan proyek.

Perbaikan proses dan rencana rasionalisasi.

Produksi Unjuk laku dan perpindahan

volume produksi.

Kapasitas produksi, pemesinan, jig and tool.

Waktu standar proses, tenggang waktu.

Jarak transportasi dan peta arus. Pekerjaan dalam proses.

Laju operasi dan laju kerusakan. Riwayat perbaikan proses.

Earnings dan biaya Unjuk laku earning

Kualitas Data pengawasan tiap proses Data pengawasan untuk pengiriman Jumlah dan kadar keluhan

Standar inspeksi dan spesifikasi

Standar Standar produk dan spesifikasi

Standar produksi dan spesifikasi Instruksi kerja

Peta proses Manual perakitan

Rincian komponen dan material

Sales Unjuk laku dan transisi volume sale

Data ramalan permintaan Kecenderungan sales

Informasi teknis Informasi untk teknologi teknis Contoh-contoh perbaikan kerja jig

and tools

Informasi untuk proses sejenis, metoda kerja, jig and tool.

Kendala (keterbatasan) Kendala yang terkait dgn produk Peraturan, hukum yang terkait

dengan hak patent.

Pengenalan teknologi dari luar dengan perjanjian lisensi.

Lain-lain Peta karakteristik

Informasi material baru dan metoda produksi.

Informasi produk saingan dari perusahaan lain

Pada waktu pengumpulan informasi perlu dijelaskan tujuan, informasi penting apa yang perlu dikumpulkan untuk mencapai tujuan. Oleh karena hendaknya diingat “tujuan apa informasi dibutuhkan”.

Bagaimana informasi dikumpulkan diilustrasikan sebagai berikut :

E. Segi Kondisi Yang Ada dan Analisis Fungsi

Fungsi yang dibahas di dalam VE dalam produksi adalah berupa jasa proses dan pekerjaan dari kegiatan produksi. Salah satu ciri VE dalam produksi ditahap penyelidikan adalah konversi informasi yang diperoleh lewat analisis proses ke informasi fungsional sehingga mudah di dapat ide-ide perbaikan atau usulan.

Definisi fungsi

Untuk tujuan apa

Apa yang anda ingin ketahui

Sumber informasi

Perbaikan kualitas Perbaikan waktu

penyerahan Perbaikan jig &

tools

Dan lain-lain

Prosentase cacat

Lama (jam) pemesinan – jam orang

Gambar jig and tools

Nama informasi Tempat informasi Kuantitas informasi Bentuk informasi Nama pengumpul Jadwal pengumpulan Dll

Fungsi dunyatakan dengan kata yaitu kata kerja ditambahkan kata benda. Contoh : Mengencangkan + baut Membuka + katup Memindahkan + panas Manambah + tenaga Menghancurkan + biji-bijian Menyekur + katup Memintal + tali Memotong + kentang dan lain-lain.

Kata benda dapat digunakan untuk : Pernyataan yang ambigius Penyataan yang nyata Pernyataan kuantitatif

Pernyataan yang banyak arti direkomendasikan untuk memperoleh ide sebanyak mungkin.

Kata kerja

Contoh yang nyata menggunakan kata kerja :

Tabel 6.7. Kata kerja

No Kata Kerja Kata Benda ( Obyek )

1. Membangkitkan Tenaga, sinyal

2 Memperoleh Out put, gelombang elektromagnetik

3 Merubah Cahaya enjadi listrik, listrik bolak-balik menjadi tenaga mekanis.

4 Menambah Gaya, gesekan

5 Mengurangi Temperatur, tahanan, frekuensi 6 Meninggikan (menambah) Temperatur, tahanan, frekuensi

7 Memasok Listrik, air

8 Memindah Gaya puntir, sinyal

9 Operasi Switch, panel kendali

10 Memutar Roda gigi, poros

11 Memegang Komponen

12 Menyangga Berat, kerangka utama

Klasifikasi fungsi

Pemahaman klasifikasi fungsi diperlukan untuk melakukan pendekatan berorientasi fungsi pada kontek VE dalam produksi.

Metode klasifikasi fungsi adalah sebagai berikut :

Tabel 6.8. Klasifikasi fungsi

Fungsi Pekerjaan (work) Target

Fungsi yang diperlukan

Pekerjaan penting Pekerjaan yang mutlak diperlukan

Pekerjaan penyokong (pembantu) Pekerjaan yang mebnatu atau menambah nilai ekstra terhadap pekerjaan penting C F V =

Fungsi yang tidak diperlukan Pekerjaan tidak bermanfaat Pekerjaan yang sebenarnya tidak diperlukan C F V =

Di dalam pekerjaan press misalnya, transportasi benda kerja (mould), pemasangan ke mesin, mencoba mesin dan memindahkan material adalah terramsuk pekerjaan pembantu (penyokong).

Fungsi-fungsi tersebut tidak memberikan saumbangan langsung terhadap nilai produk, namun diperlukan demi kelancaran fungsi utama. Oleh karena itu pengurangan fungsi-fungsi produksi pembantu diperlukan untuk menambah nilai.

Penilaian kualitatif, subyektif lebih banyak dijumpai di VE dalam produksi dibanding dalam desain. Oleh karena itu pihak ketiga diperlukan untuk menghindari penilaian sepihak.

Pengaturan kembali Fungsi – Fungsi

Tujuan pengaturan kemabli fungsi-fungsi adalah : Untuk mengecek kelalaian definisi fungsi

Untuk mengidentifikasi kelompok fungsi-fungsi yang berhubungan erat.

Untuk konfirmasi kembali fungsi-fungsi yang memang dibutuhkan dan untuk menandai fungsi-fungsi yang tidak diperlukan.

Mencari kesalahan definisi – definisi fungsi Mengenal awal usaha-usaha perbaikan

VE menggunakan diagram fungsi untuk menata fungsi-fungsi yang didefinisikan dapat dinyatakan sebagai TUJUAN dan KEGIATAN.

Bila semua tujuan atau kegiatan dihubungkan dalam artian hubungan fungsional maka terbentuklah diagram fungsi pada gambar berikut ini.

Metoda Menata Kembali Fungsi – Fungsi

Fungsi-fungsi dapat diatur kembali menggunakan analisis struktur lini produksi. Analisis struktur lini produksi mengidentifikasi berbagai komponen dari tingkat yang berbeda yaitu lini produksi, unit kerja dan elemen kerja.

Menghilangi minyak Menghilangi kotoran Menghilangi minyak dan kotoran dari pekerjaan mesin perakitan Fasilitas pembuangan kotoran untuk mesin

perakitan Kelompok Fungsi B

Menyediakan tempat sampah Mengumpulkan sisa-sia kotoran Menempatkan kotoran ke tempat sampah Menghilangi sisa-sia Membuang sisa Menghilangi kotoran minyak

A

B

Diagram fungsi diperoleh bila komponen-komponen tersebut dinyatakan dalam fungsi yang relevan.

Contoh ;

Diagram fungsi untuk lini perakitan.

Menata kembali fungsi-fungsi dengan cara ekstraksi

Analisis berbagai jenis lini produksi menunjukkan bahwa banyak fungsi-fungsi produksi sejenis ada di dalam lini produksi. Dalam satu cara mengatur kembali

fungsi-Lini Produksi Proses Produksi Unit Kerja Elemen Kerja

Merakit unit penggerak Memasang motor Memindahkan komponen Memasang bagian luar Memasang ball bearing Merakit komponen Memasang komponen listrik Menaikkan gigi penggerak Memasang plat penyangga Merakit mesin Fungsi dasar

fungsi adalah mengekstrak tujuan sejenis dari berbagai macam kerja dengan berbeda yang menyatakan tujuan-tujuan yang mirip.

Metode ini berlaku untuk lini produksi yang menyangkut banyak pekerjaan (work) yang mirip. Dalam metode ini fungsi-fungsi didefinisikan pada tingkat satuan kerja dan elemen kerja.

Contoh sebagai berikut :

No Jenis pekerjaan Fungsi Ekstrak Keterangan

1 Persiapan kerja atau set-up Mempersiapkan untuk kerja

Memasang benda kerja.

Menyiapkan zat kimia

Menyiapkan jig & tools

2 Load Memberi beban Mengambil

komponen

Menyetel komponen

3 Bongkar (unload) Membongkar Mengambil

komponen Menurunkan

komponen-komponen

4 Transportasi Mengangkut Mengirim benda

kerja ke proses berikut.

Mengangkut material 5 Pengendalian Kualitas Konfirmasi kualitas

garansi Mempertahankan kualitas Inspeksi ciri-ciri produk Mencegah oksidasi Mengecek ukuran

6 Perbaikan Memperbaiki Mereparasi produk

Memproses kembali

komponen-komponen

Evaluasi fungsi-fungsi

Tujuan mengevaluasi fungsi-fungsi adalah : • Memahami niaya yang ada sekarang • Identifikasi kemungkinan perbaikan

• Menetapkan urutan prioritas untuk perbaikan.

Singkatnya evaluasi fungsi –fungsi bertujuan untuk menjelaskan biaya tiap fungsi dengan maksud menetukan arah perbaikan.

Langkah Isi Pertanyaan berdasar VE

1 Mendistribusikan biaya terhadap semua fungsi yang didefinisikan

Berapa biaya fungsi

2 Estimasi fungsi Berapa nilai dari fungsi

3 Menghitung rasio F/C dan perbedaan yang sebenarnya

C F V =

Apakah bisa diperbaiki 4 Mulai perbaikan dengan fungsi yang

nilainya lebih rendah

Ada beberapa metode untuk mengevaluasi fungsi-fungsi dan pemilihan metode tergantung pada tujuan atau tema.

6.11. Cara Penghitungan Value

Apabila kita dihadapkan pada suatu pilihan-pilihan, maka kita harus menghitung value dari masing-masing alternatif tersebut. Langkah berikutnya adalah menyusun peringkat value, sehingga nanti akan membantu kita untuk membuat suatu keputusan. Cara perhitungan value didasarkan pada konsep value engineering yakni

C F

V = .

Misalnya ada 4 vendor menawarkan mesin. Berdasarkan spesifikasi yang dimiliki, empat mesin tersebut memiliki kapasitas dan performance yang hampir sama, namun dari segi harga mesin dan suku cadang sedikit ada perbedaan.

Tim engineering diminta untuk memberikan rekomendasi mesin dari vendor mana yang memiliki value yang paling tinggi.

Kriteria yang disepakati antara tim engineering dengan pihak manajemen untuk aspek teknis adalah kemudahan pengoperasian, ramah lingkungan, kapasitas, kemudahan perawatan, mobilitas dan efisiensi.

Berikut cara perhitungan value :

No Aspek Bobo

t A Skor Nilai dari MesinB C D

Teknis 1 Kemudahan pengoperasia n 0,1 70 7 60 6 65 6,5 60 6 2 Ramah lingkungan 0,1 60 6 50 5 78 7,8 70 7 3 Kapasitas 0,1 75 7,5 90 9 93 9,3 80 8 4 Kemudahan perawatan 0,1 70 7 80 8 65 6,5 85 8,5 5 Mobilitas 0,1 60 6 80 8 90 9 60 6 6 Efisiensi 0,2 70 14 65 13 80 16 70 14 Biaya 0 0 0 0 1 Harga mesin (juta) 0,2 5 1 6 1,2 4 0,8 5,5 1,1 2 Harga suku cadang tambahan (juta) 0,1 2 0,2 1,5 0,15 1 0,1 1,5 0,15 A B C D Fungsi 47,5 0 49,00 55,10 49,50 Cost 1,20 1,35 0,90 1,25 Value 39,58 36,30 61,22 39,60

Peringkat value dari keempat mesin adalah sebagai berikut : I. Mesin C dengan value = 61,22

II. Mesin D dengan value = 39,60 III. Mesin A dengan value = 39,58

IV. Mesin B dengan value = 36,30

Prestasi perusahaan

Pendahuluan

Marilah kita mencoba menjawab 5 (lima) kali pertanyaan berikut, usahakan dengan jawaban yang berbeda ;

1. Mengapa kita bekerja ? ... 2. Mengapa kita bekerja ? ... 3. Mengapa kita bekerja ? ... 4. Mengapa kita bekerja ? ... 5. Mengapa kita bekerja ? ... Bagaimana kira-kira jawabannya, kalau yang menjawab adalah :

1. Seorang operator 2. Seorang mandor

3. Seorang manajer produksi 4. Seorang pimpinan usaha 5. Seorang pemilik perusahaan

Analog seperti tersebut di ats marilah kita jawab bersama-sama mengapa kita berssial dalam satu ikatan organisasi bisnis atai dalam ikatan organisasi produksi yang sifatnya lebih khusus dan merupakan bagian dari organisasi bisnis.

Bagaimana jawaban kelom;pok sosial dalam ikatan organisasi produksi, adakah perbedaan antara jawaban kelompok dengan individu sebagai anggota kelompok.

Keinginan individu

Sebagai individu bisa terdapat perbedaan keinginan atau kebutuhan sesuai dengan tingkat kebutuhan masing-masing individu, sesuai A.H. Maslow, yaitu ;

1. Kebutuhan pokok.

2. Kebutuhan akan keamanan 3. Kebutuhan akan pergaulan sosial 4. Kebutuhan akan pengakuan masyarakat

5. Kebutuhan akan kesuksesan

Sebagai individu yang berkelompok atau sebagai anggota kelompok, karena ; 1. Memiliki loyalitas

2. Punya kebanggaan

3. Bersedia membela kepentingan kelompok 4. Ingin mendapat penghargaan.

5. Inegin mendapat pengakuan. 6. Ingin mendapat jaminan. 7. Ingin maju

8. Ingin mengabdi 9. Ingin berpartisipasi 10. Ingin bersekutu

Keinginan kelompok

Terjadinya kelompok karena didasari oleh ; 1. Kesamaan keinginan

2. Adanya profesionalisme 3. Adanya struktur

4. Adanya norma-norma kelompok.

Prestasi

Dengan menghimpun semua unsur prestasi perusahaan secara sinergi, maka terentuklah prestasi perusahaan.

Unsur-unsur prestasi perusahaan diantaranya ialah ; • Sumber daya manusia

• Sarana produksi • Modal kerja, dll.

Bahan diskusi :

1. Diskusi kelompok (satu kelompok terdiri 2-3 mahasiswa) , masing-masing kelompok bertugas mempresentasikan contoh aplikasi peningkatan value suatu teknologi tepat guna dengan menggunakan konsep value engineering.

2. Diskusi kelompok (satu kelompok terdiri 2-3 mahasiswa) , masing-masing kelompok bertugas mempresentasikan perhitungan value dari berapa alternatif pilihan. Kriteria evaluasi menyesuaikan dengan contoh yang dipilih.

Situasi Trampil Pengetahuan Bakat Pengalaman Prestasi Individu