LAPORAN KERJA PRAKTIK

PT PETROKIMIA GRESIK

DEPARTEMEN PROSES DAN PENGELOLAAN ENERGI

EVALUASI PENGGUNAAN KOMPRESOR UNTUK PROSES

REFRIGERASI PADA UNIT PRODUKSI AMMONIA

DISUSUN OLEH:

RAYHAN HAFIDZ IBRAHIM (1306409362)

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS INDONESIA

PT PETROKIMIA GRESIK Periode: 1 Juli 2016 – 31 Agustus 2016

Disusun oleh:

Ervandy Haryoprawironoto (1306370461) Rayhan Hafidz Ibrahim (1306409362)

Menyetujui,

Manager Pembimbing,

Proses dan Pengelolaan Energi,

(Widodo Heru Sulistyo, S.T.) (Muh. Makki Maulana, S.T.)

Manager Pendidikan dan Pelatihan

(Dra. Chursiana Luthfa) LEMBAR PENGESAHAN

DEPARTEMEN TEKNIK KIMIA UNIVERSITAS INDONESIA

LAPORAN KERJA PRAKTIK

DEPARTEMEN PROSES DAN PENGELOLAAN ENERGI PT PETROKIMIA GRESIK

TUGAS KHUSUS: EVALUASI PENGGUNAAN KOMPRESOR UNTUK PROSES REFRIGERASI PADA UNIT PRODUKSI AMMONIA

Periode: 1 Juli – 31 Agustus 2016

Disusun oleh:

Rayhan Hafidz Ibrahim (1306409362)

Menyetujui, Pembimbing Departemen

Dr. Ir. Tania Surya Utami, M.T. NIP. 19 740512 195802 2001

Koordinator Kerja Praktik

Departemen Teknik Kimia Universitas Indonesia

Dr. Ir. Yuliusman, M.Eng. NIP. 19 660720 199501 1001

KATA PENGANTAR

Puji syukur saya panjatkan ke hadirat Allah swt. karena berkat rahmat dan karunia-Nya lah saya dapat melaksanakan kegiatan kerja praktik di Departemen Proses dan Pengelolaan Energi PT Petrokimia Gresik dan menyelesaikan laporan kerja praktik ini.

Kerja praktik merupakan mata kuliah wajib yang berada pada semester 7 dan menjadi salah satu syarat untuk memperoleh gelar sarjana di Departemen Teknik Kimia, Fakultas Teknik, Universitas Indonesia. Kerja praktik merupakan program yang memiliki manfaat besar bagi mahasiswa dalam menimba ilmu pengetahuan dan pengalaman kerja langsung dari lapangan, meliputi aspek teknologi, proses produksi dan pengelolaannya. Selain itu, mahasiswa juga dapat membandingkan teori yang dipelajari di bangku kuliah dengan kondisi nyata yang berada di lapangan.

Laporan ini dibuat berdasarkan hasil pengamatan dan data yang saya peroleh pada saat melaksanakan kerja praktik di Departemen Proses dan Pengelolaan Energi PT Petrokimia Gresik dalam periode 1 Juli 2016 hingga 31 Agustus 2016.

Pada kesempatan kali ini saya ingin mengucapkan banyak terima kasih kepada berbagai pihak atas segala bantuan dan bimbingan kepada saya selama kegiatan kerja praktik yang Saya laksanakan. Ucapan terima kasih ini saya ucapkan terutama kepada:

1. Prof. Ir. Sutrasno Kartohardjono, M.Sc. selaku Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Indonesia.

2. Dr. Ir. Yuliusman, M.Eng. selaku Koordinator Kerja Praktik Departemen Teknik Kimia, Fakultas Teknik, Universitas Indonesia.

3. Dr. Ir. Tania Surya Utami, M.T. selaku pembimbing Kerja Praktik Departemen Teknik Kimia, Fakultas Teknik, Universitas Indonesia.

4. Orangtua dan keluarga saya yang selalu memberikan doa dan dukungan selama ini.

5. Bapak Widodo Heru Sulistyo, S.T. selaku Manager Proses dan Pengelolaan Energi (PPE) PT Petrokimia Gresik.

6. Bapak Muh. Makki Maulana, S.T. selaku Pembimbing Lapangan di Departemen Proses dan Pengelolaan Energi (PPE) PT Petrokimia Gresik. 7. Operator lapangan yang telah memberikan pengetahuan dan pengalaman

baru tentang proses pada Departemen Produksi I PT Petrokimia Gresik. 8. Segenap pegawai dan karyawan PT Petrokimia Gresik yang telah

memberikan bantuan baik secara langsung maupun tidak langsung.

9. Teman saya Naufal Giffari Rachmat atas segala bantuannya antara lain tempat tinggal dan alat transportasi selama saya berada di Gresik.

10. Dan semua pihak yang telah memberikan bantuan dan dukungannya, yang tidak bisa saya sebutkan satu per satu.

Saya menyadari bahwa masih banyak kekurangan dalam penyusuanan laporan kerja praktik ini. Oleh karena itu, saya mengharapkan kritik dan saran yang membangun untuk lebih menyempurnakan laporan ini. Demikianlah kata pengantar laporan kerja praktik ini, semoga laporan ini dapat bermanfaat bagi berbagai pihak. Terima kasih atas perhatiannya.

Gresik, Agustus 2016

DAFTAR ISI KATA PENGANTAR...iv DAFTAR ISI...vi DAFTAR GAMBAR...viii DAFTAR TABEL...x BAB I PENDAHULUAN...1 1.1. Latar Belakang...1

1.2. Tujuan Kerja Praktik...2

1.3. Manfaat Kerja Praktik...3

1.4. Ruang Lingkup Kerja Praktik...3

1.5. Pelaksanaan Kerja Praktik...4

BAB II TINJAUAN UMUM PERUSAHAAN...6

2.1. Tinjauan Umum PT Petrokimia Gresik...6

2.2. Sejarah Singkat dan Perkembangan Perusahaan...7

2.3. Organisasi Perusahaan...11

2.4. Lokasi Industri...18

2.5. Unit - Unit Produksi...18

2.6. Fasilitas Penunjang...22

2.7. Bahan Baku dan Produk...26

2.8. Kesehatan dan Keselamatan Kerja (K3)...30

BAB III PROSES PRODUKSI...39

3.1. Unit Urea...39

3.2. Unit Amoniak...58

3.3. Unit ZA I/III...71

BAB IV UTILITAS...78

4.1. Unit Utilitas...78

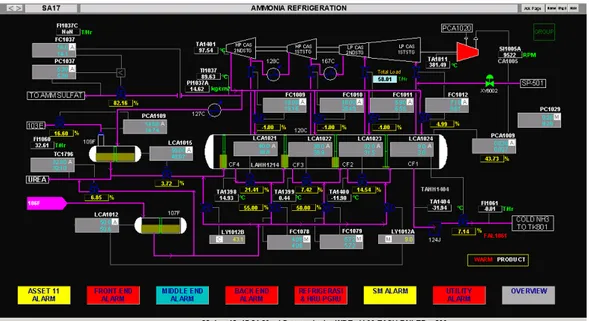

BAB V TUGAS KHUSUS II: EVALUASI PENGGUNAAN KOMPRESOR UNTUK PROSES REFRIGERASI PADA UNIT PRODUKSI AMMONIA...91

5.1. Pendahuluan...91

5.2. Tinjauan Pustaka...93

5.4. Hasil dan Pembahasan...101 5.5. Kesimpulan...117 DAFTAR PUSTAKA...119

DAFTAR GAMBAR

Gambar 2.1. Struktur Organisasi PT Petrokimia Gresik Gambar 2.2. Logo PT Petrokimia Gresik

Gambar 2.3. Dewan Direksi PT Petrokimia Gresik Gambar 2.4. Alur Produksi Pupuk PT Petrokimia Gresik Gambar 3.1. Diagram Proses Produksi Urea

Gambar 3.2. Diagram Proses Sintesis

Gambar 3.3. Diagram Proses Purifikasi dan recovery Gambar 3.4. Diagram Proses Kondensat

Gambar 3.5. Diagram Proses Konsentrasi dan Pembutiran Gambar 3.6. Blok Diagram Proses Produksi Amoniak

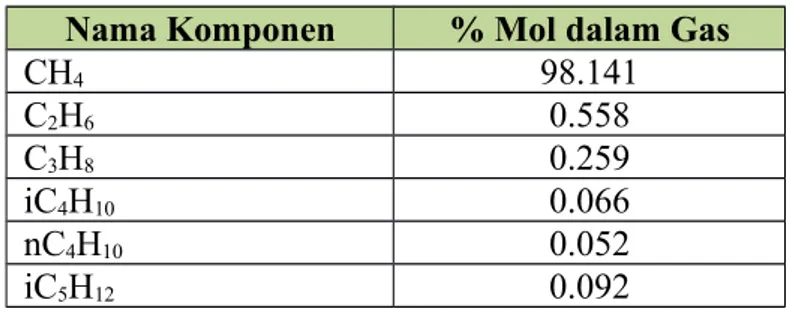

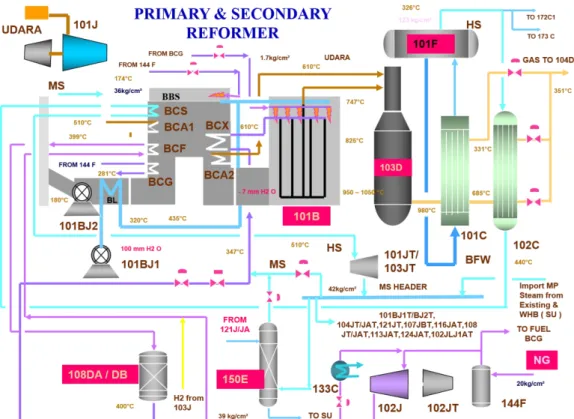

Gambar 3.7. Diagram Alir Proses pada Primary & Secondary Reformer Gambar 3.8. Diagram Alir Proses pada CO Shift Converter

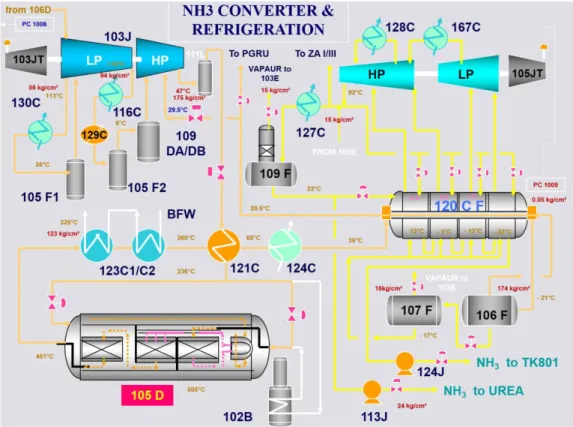

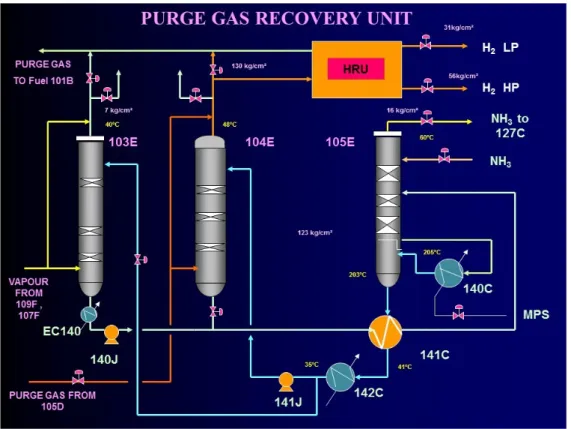

Gambar 3.9. Diagram Alir Proses pada Unit CO2 Removal Gambar 3.10. Diagram Alir Proses pada Unit Methanator

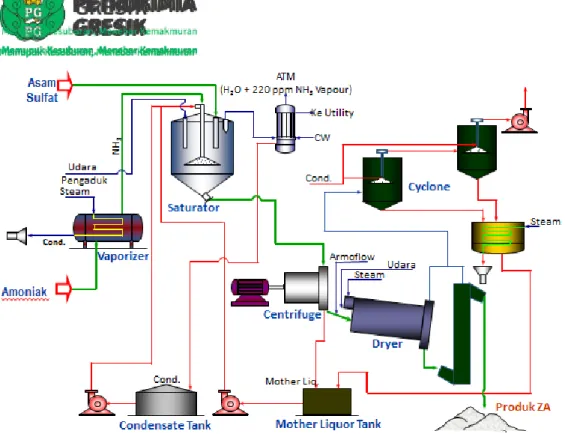

Gambar 3.11. Diagram Alir Proses NH3 Converter dan Refrigeration Gambar 3.12. Diagram Alir Proses pada Purge Gas Recovery Unit Gambar 3.13. Diagram Blok Proses Produksi Pupuk ZA

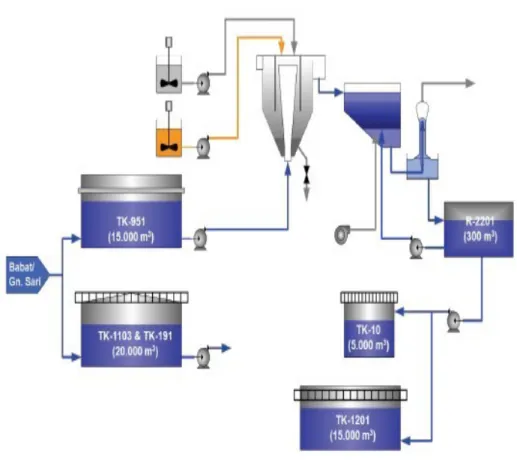

Gambar 3.14. Diagram Alir Proses Produksi Pupuk ZA Gambar 4.2. Proses lime softening unit

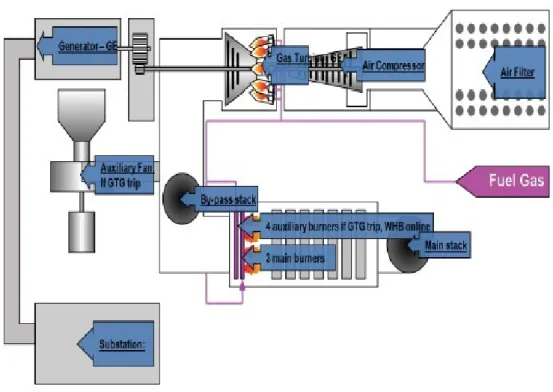

Gambar 4.3. Flow diagram demin plant I Gambar 4.4. Flow diagram demin plant II Gambar 4.5. Gas Turbine Generator (GTG) Gambar 4.6. Sistem Udara Bersih

Gambar 5.1. Contoh dari kurva head vs flow suatu kompresor Gambar 5.2. Contoh gambar dari kompresor

Gambar 5.3. Metodologi penyelesaian masalah tugas khusus Gambar 5.4. Tampilan UniSim Design (Free Trial)

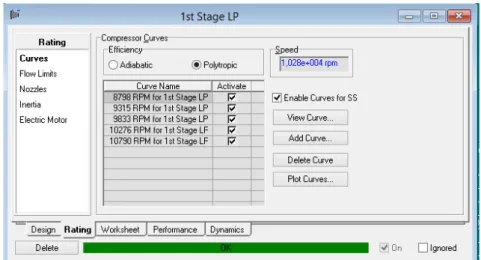

Gambar 5.6. Menu untuk input data kurva flow, head, dan efisiensi politropik Gambar 5.7. Salah satu kurva kompresor yang akan diubah menjadi data-data Gambar 5.8. Simulasi skema proses refrigerasi ammonia

Gambar 5.9. Hasil simulasi skema proses refrigerasi ammonia dengan data rating Gambar 5.10. Kurva head vs flow pada pada 1st stage (input data rating)

Gambar 5.11. Kurva head vs flow pada 2nd stage (input data rating) Gambar 5.12. Kurva head vs flow pada 3rd stage (input data rating) Gambar 5.13. Kurva head vs flow pada 4th stage (input data rating)

Gambar 5.14. Kurva efisiensi politropik vs flow pada 1st stage (input data rating) Gambar 5.15. Kurva efisiensi politropik vs flow pada 2nd stage (input data rating) Gambar 5.16. Kurva efisiensi politropik vs flow pada 3rd stage (input data rating) Gambar 5.17. Kurva efisiensi politropik vs flow pada 4th stage (input data rating) Gambar 5.18. Skema proses hasil input data DCS (heat exchanger)

Gambar 5.19. Skema proses hasil input data DCS (cooler)

Gambar 5.20. Kurva head vs flow pada 1st stage (input data DCS) Gambar 5.21. Kurva head vs flow pada 2nd stage (input data DCS) Gambar 5.22. Kurva head vs flow pada 3rd stage (input data DCS) Gambar 5.23. Kurva head vs flow pada 4th stage (input data DCS) Gambar 5.24. Kurva efisiensi vs flow pada 1st stage (input data DCS) Gambar 5.25. Kurva efisiensi vs flow pada 2nd stage (input data DCS) Gambar 5.26. Kurva efisiensi vs flow pada 3rd stage (input data DCS) Gambar 5.27. Kurva efisiensi vs flow pada kompresor 3rd stage (data DCS)

DAFTAR TABEL

Tabel 2.1. Kronologi Sejarah dan Perkembangan PT Petrokimia Gresik Tabel 2.2. Jumlah SDM Berdasarkan Tingkat Pendidikan (Juni 2016) Tabel 2.3. Jumlah SDM Berdasarkan Jenjang Jabatan (Juni 2016) Tabel 2.4. Produk Utama Unit Produksi I

Tabel 2.5. Produk Unit Produksi II

Tabel 2.6. Jumlah Pabrik dan Kapasitas Produksi Pabrik Pupuk Tabel 2.7. Jumlah Pabrik dan Kapasitas Produksi Pabrik Pupuk Tabel 2.8. Spesifikasi Produk Pupuk PT Petrokimia Gresik Tabel 3.1. Komposisi Umpan Gas Alam

Tabel 3.2. Komposisi Gas Keluar Primary Reformer Tabel 3.3. Komposisi Gas Keluar Secondary Reformer Tabel 3.4. Komposisi Gas Keluar CO2 Removal Tabel 3.5. Komposisi Gas Keluar Unit Methanator

Tabel 5.1. Perbandingan hasil simulasi dengan data rating pada 1st Stage Tabel 5.2. Perbandingan hasil simulasi dengan data rating pada 2nd Stage Tabel 5.3. Perbandingan hasil simulasi dengan data rating pada 3rd Stage Tabel 5.4. Perbandingan hasil simulasi dengan data rating pada 4th Stage Tabel 5.5. Rata-rata data lapangan Produksi I pada sistem refrigerasi ammonia Tabel 5.6. Data lapangan untuk duty pendingin pada sistem refrigerasi ammonia Tabel 5.7. Perbandingan hasil simulasi data DCS dengan data rating 1st Stage Tabel 5.8. Perbandingan hasil simulasi data DCS dengan data rating 2nd Stage Tabel 5.9. Perbandingan hasil simulasi data DCS dengan data rating 3rd Stage Tabel 5.10. Perbandingan hasil simulasi data DCS dengan data rating 4th Stage Tabel 5.11. Perbandingan data power hasil simulasi data DCS dengan data rating Tabel 5.12. Perbandingan total laju alir massa hasil simulasi data DCS dengan data rating

Tabel 5.13. Perbandingan efisiensi politropik hasil simulasi data DCS dengan data rating.

BAB I PENDAHULUAN

1.1. Latar Belakang

Dalam waktu yang panjang, industri pupuk memiliki peranan yang sangat penting dalam pemenuhan kegiatan pangan. Hal ini dikarenakan pupuk terbukti dapat meningkatkan produktivitas tanah yang digunakan baik untuk lahan pertanian maupun perkebunan. Di Indonesia terdapat lima produsen pupuk nasional, yaitu Pupuk Iskandar Muda di Aceh, Pupuk Sriwjaya di Palembang, Pupuk Kujang di Cikampek, Petrokimia Gresik di Gresik, dan Pupuk Kalimantan Timur di Bontang. Pada kasus ini mahasiswa bisa berpartisipasi langsung dalam perkembangan inovasi dan teknologi pada industri melalui kegiatan kerja praktik.

PT Petrokimia Gresik adalah anak perusahaan dari BUMN PT Pupuk Indonesia (Persero) bersama empat perusahaan pupuk lainnya yaitu PT Pupuk Kujang, PT Pupuk Kalimantan Timur, PT Pupuk Iskandar Muda, dan PT Pupuk Sriwijaya. PT Petrokimia Gresik bergerak dalam bidang produksi pupuk dan bahan kimia. Nama “Petrokimia” berasal dari kata “Petroleum Chemical” disingkat menjadi “Petrochemical”, yaitu bahan-bahan kimia yang dibuat dari minyak bumi dan gas. PT Petrokimia Gresik merupakan pabrik pupuk kedua di Indonesia setelah PT Pupuk Sriwijaya, dan juga pabrik pupuk terlengkap diantara pabrik lainnya. Keberadaannya telah dirancang pemerintah sejak tahun 1965 melalui Departemen Perancangan Negara (DPN).

PT Petrokimia Gresik memiliki dua kategori produk, yaitu pupuk dan non-pupuk. Selain itu, PT Petrokimia Gresik juga menghasilkan produk-produk kimia untuk keperluan berbagai industri, diantaranya Amoniak, Asam Sulfat, Asam Fosfat, Cement Retarder, Aluminium Fluorida, CO2 cair, Dry Ice, Asam Klorida,

Nitrogen, Hidrogen, dan Gypsum. Untuk pupuk bersubsidi PT Petrokimia Gresik memproduksi pupuk Urea, NPK (Phonska), Petroganik (pupuk organik), SP-36, dan ZA. Sementara itu, untuk produk pupuk non-subsidi, PT Petrokimia Gresik memproduksi pupuk NPK kebomas, ZK, DAP, KCL, Rock Phosphate, Petronik, Petro Kalimas, Petro Biofertil, dan Kapur Pertanian.

1.2. Tujuan Kerja Praktik

Tujuan dari kegiatan kerja praktik di PT Petrokimia Gresik adalah sebagai berikut:

1.2.1. Tujuan Utama

Tujuan utama dari kerja praktik ini adalah:

1. Memberikan pengetahuan dan keterampilan praktis serta pengalaman dibidang proses produksi suatu industri kimia.

2. Mengenalkan budaya kerja, kerja, dan kerja kepada mahasiswa. 3. Memberikan kesempatan kepada mahasiswa untuk mengembangkan

interpersonal skill. 1.2.2. Tujuan Khusus

Tujuan khusus dari kerja praktik ini adalah:

1 Memenuhi salah satu mata kuliah wajib di Program Studi Teknik Kimia, Universitas Indonesia, yaitu Kerja Praktik, yang merupakan prasyarat bagi mahasiswa untuk memperoleh gelar Sarjana Teknik.

2 Mampu menerapkan ilmu-ilmu yang diperoleh dari kegiatan perkuliahan di Program Studi Teknik Kimia, Universitas Indonesia, dengan kondisi nyata yang beradadi lapangan, terkait dengan proses pengolahan dan produksi pada pabrik.

3 Mampu menggambarkan diagram alir proses dari pabrik yang bersangkutan, dalam hal ini PT Petrokimia Gresik.

4 Dapat menjelaskan proses-proses utama dan proses utilitas pada pabrik di PT Petrokimia Gresik.

5 Dapat menjelaskan pengetahuan-pengetahuan tentang spesifikasi alat, bahan baku dan produk dari pabrik yang bersangkutan, dalam hal ini PT Petrokimia Gresik.

6 Mampu menyelesaikan tugas khusus yang diberikan oleh pembimbing kerja praktek atau instruktur kerja praktek di lapangan.

1.3. Manfaat Kerja Praktik

Manfaat dari kegiatan kerja praktik di PT Petrokimia Gresik dapat diperoleh baik untuk mahasiswa maupun perusahaan. Berbagai manfaat tersebut adalah sebagai berikut:

1.3.1. Manfaat Bagi Mahasiswa

1. Memperluas dan lebih mendalami lagi pengetahuan pada bidang ilmu teknik kimia dalam industri.

2. Mendapatkan kesempatan mencermati, menganalisa dan memecahkan masalah yang ada dalam proses produksi.

3. Memperoleh pengalaman-pengalaman kerja praktek secara langsung di lapangan.

4. Mahasiswa mampu membiasakan diri terhadap suasana kerja, sehingga nantinya diharapkan mampu menerapkan ilmu yang telah didapat dalam aktivitas dunia kerja.

5. Mahasiswa dapat memahami dan menjelaskan proses-proses yang ada (operations unit) beserta prinsip kerja peralatan yang digunakan untuk menghasilkan suatu produk termasuk alat ukur dan alat kontrol.

1.3.2. Manfaat Bagi Perusahaan

1. Hasil analisis dan penelitian yang dilakukan selama kerja praktek dapat menjadi bahan masukan bagi perusahaan untuk menentukan kebijaksanaan perusahaan di masa yang akan datang.

2. Membuka kesempatan sekaligus mempererat kerjasama yang dijalin antara perusahaan dengan Departemen Teknik Kimia, Fakultas Teknik Universitas Indonesia.

1.4. Ruang Lingkup Kerja Praktik

Kerja praktik dilaksanakan di Departemen Proses dan Pengelolaan Energi (PPE) dengan tinjauan lapangan di Produksi I PT Petrokimia Gresik. Laporan kerja praktik yang dikerjakan meliputi 2 laporan:

Merupakan laporan yang membahas tentang PT Petrokimia Gresik secara menyeluruh. Secara umum meliputi proses produksi di PT Petrokimia Gresik dan hal-hal lain yang mendukung proses tersebut pada Departemen Produksi I.

1.4.2. Ruang Lingkup Khusus

Merupakan tugas yang diberikan oleh pembimbing lapangan. Tugas khusus tersebut memiliki judul “Evaluasi Penggunaan Kompresor untuk Proses Refrigerasi Pada Unit Produksi Ammonia”.

1.5. Pelaksanaan Kerja Praktik

Berikut merupakan informasi yang menyangkut kegiatan kerja praktik: 1.5.1. Profil Peserta Kerja Praktik

Berikut profil singkat peserta kegiatan kerja praktek: Nama : Rayhan Hafidz Ibrahim

Jurusan : Teknik Kimia

NPM : 1306409362

1.5.2. Profil Perguruan Tinggi Asal

Berikut profil singkat perguruan tinggi asal mahasiswa anggota kelompok diatas yang melaksanakan kegiatan kerja praktek:

Nama Perguruan Tinggi : Universitas Indonesia

Alamat : Kampus UI Depok 16424

Telepon : (021) 786 7222, 7884 1818

Fax : (021) 788 49060

E-mail : humas-ui@ui.ac.id

1.5.3. Profil Perusahaan

Berikut profil singkat perusahaan tempat pelaksanaan kerja praktik: Nama Perusahaan : PT Petrokimia Gresik

Alamat Kantor Pusat : Jl. Jenderal Ahmad Yani, Gresik 61119 Telepon : (031) 398 1811-14, 398 2100, 398 2200 Fax : (031) 398 5568, 398 1722, 398 2272

Jenis Usaha : BUMN

Bidang Usaha : - Pupuk kimia dan organik - Bahan kimia

Kegiatan kerja praktik dilaksanakan sesuai dengan ketentuan sebagai berikut:

Tempat : - Departemen Proses dan Pengelolaan Energi, PT Petrokimia Gresik

- Departemen Produksi I, PT Petrokimia Gresik Periode : 1 Juli 2016 – 31 Agustus 2016

Pembimbing : - Dr. Ir. Tania Surya Utami, M.T. selaku Pembimbing Kerja Praktik di Departemen Teknik Kimia, Fakultas Teknik, Universitas Indonesia.

- Muh. Makki Maulana, S.T. selaku Pembimbing Kerja Praktik di Departemen Proses dan Pengelolaan Energi (PPE), PT Petrokimia Gresik.

BAB II

TINJAUAN UMUM PERUSAHAAN 2.1. Tinjauan Umum PT Petrokimia Gresik

PT Petrokimia Gresik merupakan pabrik pupuk terlengkap di Indonesia, yang pada awal berdirinya disebut “Proyek Petrokimia Surabaya”. Kontrak pembangunannya ditandatangani pada tanggal 10 Agustus 1964, dan mulai berlaku pada tanggal 8 Desember 1964. Proyek ini diresmikan oleh Presiden Republik Indonesia pada tanggal 10 Juli 1972, yang kemudian tanggal tersebut ditetapkan sebagai hari jadi PT Petrokimia Gresik.

PT Petrokimia Gresik merupakan perusahaan yang bergerak dalam bidang pembuatan pupuk terbesar di Indonesia. PT Petrokimia Gresik mempunyai 3 (tiga) lokasi pabrik, yaitu Pabrik I, Pabrik II, dan Pabrik III. Dimana pabrik-pabrik tersebut memiliki proses produksi dan menghasilkan produk yang berbeda-beda. Pabrik I (pabrik pupuk nitrogen) terdapat unit produksi Amoniak, ZA I & III, Urea, CO2, Dry Ice, dan unit Utilitas Pabrik I. Pabrik II (pabrik pupuk Fosfat)

Phosphat. Sedangkan Pabrik III (pabrik Asam Fosfat) terdapat unit produksi Asam Sulfat, Asam Phospat (H3PO4), Aluminium Flouride (AlF3), Cement Retarder, ZA

II, Utilitas Batu Bara & Utilitas Pabrik III.

Visi, misi, beserta tata nilai perusahaan yang dianut dan dilaksanakan oleh PT Petrokimia Gresik adalah sebagai berikut.

a. Visi PT Petrokimia Gresik

“PT Petrokimia Gresik bertekad untuk menjadi produsen pupuk dan produk kimia lainnya yang berdaya saing tinggi dan produknya paling diminati konsumen.”

b. Misi PT Petrokimia Gresik

Mendukung penyediaan pupuk nasional untuk tercapainya program swasembada pangan.

Mengembangkan potensi usaha untuk mendukung industri kimia nasional dan berperan aktif dalam community development.

Meningkatkan hasil usaha untuk menunjang kelancaran kegiatan operasional dan pengembangan usaha perusahaan.

c. Tata Nilai PT Petrokimia Gresik

Mengutamakan keselamatan dan kesehatan dalam setiap kegiatan operasional.

Memanfaatkan profesionalisme untuk peningkatan kepuasan pelanggan.

Meningkatkan inovasi untuk memenangkan bisnis.

Mengutamakan integritas di atas segala hal. Berupaya membangun semangat kelompok yang

sinergistik. d. Tri Dharma Karyawan

1. Rumongso Melu Handarbeni (Merasa ikut memiliki) 2. Rumongso Melu Hangrukebi (Wajib ikut memelihara) 3. Mulatsariro Hangrosowani (Berani mawas diri)

2.2. Sejarah Singkat dan Perkembangan Perusahaan

PT Petrokimia adalah pabrik pupuk terlengkap di Indonesia yang menjadi produsen pupuk tertua setelah PT Pupuk Sriwijaya (Pusri) Palembang, pada awal berdirinya disebut proyek Petrokimia Surabaya. Pada tahun 1964 berdasarkan inpres RI No.I/Instr/1963 PT Petrokimia Gresik dibangun dan dikerjakan oleh kontraktor Cosindit Sp.A dari Italia. Pada tanggal 10 Agustus 1964 kontrak pembangunan ditandatangani dan mulai berlaku pada tanggal 8 Desember 1964. Namun pada tahun 1968 proyek ini sempat terhenti karena adanya permasalahan politik dan ekonomi yang dialami oleh bangsa Indonesia. Pada tanggal 10 Juli 1972 proyek ini diresmikan oleh Presiden Republik Indonesia, yang kemudian tanggal tersebut ditetapkan sebagai hari jadi PT Petrokimia Gresik.

Berdasrkan PP No. 28/1997. PT Petrokimia Gresik mulanya berada dibawah Direktorat Industri Kimia Dasar, namun sejak tahun 1992 berada dibawah Departemen Perindustrian dan mulai tahun 1997 berada dibawah naungan Departemen Keuangan. Pada tahun 1998 berada di bawah nauangan Departemen Pendayagunaan BUMN. Akan tetapi akibat adanya krisis moneter yang dialami Indonesia menyebabkan PT Petrokimia Gresik berada di bawah Holding Company PT Pupuk Sriwijaya Tepatnya pada tahun 1999.

Pada tahun 2000, pabrik pupuk majemuk PHONSKA dengan teknologi Spanyol INCRO dimana konstruksinya ditangani oleh PT Rekayasa Industri dengan kapasitasproduksi 3000 ton/tahun. Pabrik ini diresmikan oleh Presiden Abdurrahman Wahid pada tanggal 25 Agustus 2000. Pada bulan Oktober 2003 dibangun pabrik NPK Blendding dengan kapasitas produksi 60.000 ton/tahun. Pada tahun 2004, penerapan rehabilitation Flexible Operation (RFO) ditunjukan agar pabrik Fosfat I (PF I) dapat memproduksi pupuk PHONSKA selain memproduksi SP-36 dengan harapan dapat memenuhi permintaan pasar akan PHONSKA yang tinggi sewaktu-waktu. Pada bulan maret tahun 2005, diproduksi pupuk Kalium Sulfat (ZK) dengan kapasitas produksi 10.000 ton/tahun.Bulan Desember 2005 diproduksi/dikomersialkan pupuk petroganik dengan kapasitas produksi 3.000 ton/tahun.Pada bulan desember pula dikomersialkan pupuk NPK Granulation dengan kapasitas produksi 100.000 ton/tahun.

Sejarah dan perkembangan PT Petrokimia Gresik secara kronologis dijelaskan pada tabel 2.1.

Tabel 2.1. Kronologi Sejarah dan Perkembangan PT Petrokimia Gresik (Sumber: petrokimia-gresik.com)

Tahun Keterangan

1960 Proyek pendirian PT Petrokimia Gresik adalah PROJEK PETROKIMIA SURABAJA, didirikan dengan dasar hukum:

a) TAP MPRS No. II/MPRS/1960 b) Kepres No. 260 Th. 1960

1964 Berdasarkan Instruksi presiden No. I/1963, maka pada tahun 1964 pembangunan PT Petrokimia dilaksanakan oleh kontraktor Cosindit, SpA dari Italia.

1968 Pembangunan sempat dihentikan pada tahun ini karena adanya pergolakan politik dan perekonomian nasional.

1971 Ditetapkan menjadi perusahaan umum (Public Service Company) dengan PP No.55/1971

Tahun Keterangan

1972 Diresmikan oleh Presiden Republik Indonesia, Soeharto.

1975 Bertransformasi menjadi Persero (Profit Oriented Public Service Company) berdasarkan PP No.35/1974 jo PP No.14/1975 1979 Perluasan Pabrik tahap I:

Pabrik pupuk TSP I dilaksanakan oleh kontraktor Spie Batignoles dari Perancis, meliputi pembangunan: Prasarana pelabuhan dan penjernihan air Gunungsari Surabaya yang dilengkapi booster pump di Kandangan sehingga kapasitasnya meningkat menjadi 720 m3/jam.

1983 Perluasan Pabrik tahap II:

Pembangungan Pabrik pupuk TSP II dilaksanakan oleh kontraktor Spie Batignoles dari Perancis yang disertai perluasan prasarana pelabuhan dan pembangunan unit penjernihan air Babat berkapasitas 3000 m3/jam yang dilengkapi booster pump.

1984 Perluasan Pabrik tahap III:

Pendirian Pabrik Asam Fosfat (Unit Produksi III) dilaksanakan oleh Hitachi Zosen dari Jepang yang meliputi:

a) Pabrik Asam Fosfat b) Pabrik Asam Sulfat c) Pabrik Cement Retarder d) Pabrik Aluminium Fluorida e) Pabrik Amonium Sulfat f) Unit Utilitas

1986 Perluasan Pabrik tahap IV:

Pabrik Pupuk ZA III yang mulai dari studi kelayakan hingga pengoperasian pada 2 Mei 1986 ditangani sendiri oleh tenaga-tenaga ahli PT Petrokimia Gresik

Tahun Keterangan

1997 Berdasarkan PP No. 28/1997, PT Petrokimia Gresik berubah status menjadi Holding Company bersama PT Pupuk Sriwijaya Palembang (PUSRI).

2000 Perluasan Pabrik tahap VI:

Pembangunan pabrik Pupuk Majemuk (NPK) PHONSKA dengan teknologi Spanyol INCRO dimana konstruksinya ditangani oleh PT Rekayasa Industri. Pabrik ini diresmikan oleh Abdurrachman Wachid pada tanggal 25 Agustus 2000 dan mulai beroperasi secara komersial pada 1 November 2000 dengan kapasitas 300.000 ton/tahun.

2003 Pada bulan Oktober dibangun pabrik NPK blending dengan kapasitas produksi 60.000 ton/tahun.

2004 Penerapan Rehabilitation Flexible Operation (RFO) ditujukan agar Pabrik Fosfat I (PF I) dapat memproduksi pupuk PHONSKA selain memproduksi SP-36 dengan harapan dapat memenuhi permintaan pasar.

2005 Perluasan Pabrik tahap VII:

Bulan Maret diproduksi Pupuk Kalium Sulfat (ZK) dengan kapasitas produksi 10.000 ton/tahun. Bulan Desember diproduksi/ dikomersialkan pupuk petroganik dengan kapasitas 3.000 ton/tahun. Pada bulan Desember pula dikomersialkan pupuk NPK Granulation dengan kapasitas produksi 100.000 ton/tahun.

2009 Perluasan pabrik tahap VIII:

Petrobio, NPK Kebomas II, III & IV

2010-2012

Perluasan pabrik tahap IX:

Pembangunan phonska IV dengan kapasitas 600.000 ton/tahun, pembangunan tangki amoniak dan power plant batubara.

Tahun Keterangan

2012-2015

Perluasan pabrik tahap X:

Membangun unit Revamping PA meliputi pabrik phosphoric acid, sulfuric acid dan purified gypsum. Selain itu juga membangun ammoniak dan urea II dengan kapasitas 660.000 ton/tahun dan 570.000 ton/tahun serta membangun unit-unit pendukung lainnya meliputi uprating Gunung Sari, perluasan pelabuhan dan pergudangan.

2.3. Organisasi Perusahaan 2.3.1. Bentuk Perusahaan

PT Petrokimia Gresik bergerak dalam bidang pengadaan pupuk, bahan kimia dan jasa engineering. Dalam perkembangannya, PT Petrokimia Gresik telah mengalami perubahan bentuk perusahaan. Dari sebuah perusahaan umum menjadi sebuah perusahaan perseroan dan kini PT Petrokimia Gresik merupakan anak perusahaan dari Badan Usaha Milik Negara (BUMN) PT Pupuk Indonesia Persero dalam lingkup Departemen Perindustrian RI.

Sebagai suatu BUMN, PT Petrokimia Gresik mempunyai fungsi social dan fungsi ekonomi. Hal ini tampak dalam Tri Misi BUMN, yaitu:

a Sebagai suatu unit ekonomi yang produktif, efisien dan menguntungkan. b Sebagai stabilisator ekonomi yang menunjang program pemerintah. c Sebagai unit penggerak pembangunan untuk wilayah sekitarnya.

Fungsi social yang diemban adalah menampung tenaga kerja, membina sistem bapak angkat, mengadakan loka latihan ketrampilan, membangun sarana ibadah dan mendirikan koperasi karyawan, membina mahasiswa kerja praktek, penelitian, tugas akhir dan sebagainya. Fungsi ekonominya adalah menghemat dan menghasilkan devisa sebagai sumber pendapatan negara serta sebagai pelopor pembangunan daerah Gresik yang tangguh dalam upaya menunjang industri nasional.

2.3.3. Struktur Organisasi PT Petrokimia Gresik

Berdasarkan data terbaru yang terdapat pada Lampiran SK Direksi No. 0200/LI.00.01/30/SK/2016 pada tanggal 30 Juni 2016, struktur organisasi PT Petrokimia Gresik adalah sebagai berikut.

(Sumber: Lampiran SK Direksi No. 0200/LI.00.01/30/SK/2016)

2.3.4. Makna Logo PT Petrokimia Gresik

Gambar 2.2. Logo PT Petrokimia Gresik (Sumber: petrokimia-gresik.com)

Logo PT Petrokimia Gresik adalah seekor kerbau berwarna emas yang berdiri di atas daun yang berwarna hijau. Secara keseluruhan logo ini menggambarkan bahwa PT Petrokimia Gresik merupakan mitra para petani dalam mengembangkan pertanian Indonesia. Makna dan filosofi dari logo tersebut adalah sebagai berikut.

1. Inspirasi logo PT Petrokimia Gresik adalah seekor kerbau berwarna kuning keemasan yang berdiri tegak di atas kelopak daun yang berujung lima dengan tulisan berwarna putih di bagian tengahnya.

2. Seekor kerbau berwarna kuning keemasan atau dalam bahasa Jawa dikenal sebagai Kebomas merupakan penghargaan perusahaan kepada daerah di mana PT Petrokimia Gresik berdomisili, yakni Kecamatan Kebomas di Kabupaten Gresik. Kerbau merupakan simbol sahabat petani yang bersifat loyal, tidak buas, pemberani, dan giat bekerja.

3. Kelopak daun hijau berujung lima melambangkan kelima sila Pancasila. Sedangkan tulisan PG merupakan singkatan dari nama perusahaan PETROKIMIA GRESIK.

4. Warna kuning keemasan pada gambar kerbau merepresentasikan keagungan, kejayaan, dan keluhuran budi. Padu padan hijau pada kelopak daun berujung lima menggambarkan kesuburan dan kesejahteraan.

5. Tulisan PG berwarna putih mencerminkan kesucian, kejujuran, dan kemurnian. Sedangkan garis batas hitam pada seluruh komponen logo merepresentasikan kewibawaan dan elegan.

6. Warna hitam pada penulisan nama perusahaan melambangkan kedalaman, stabilitas, dan keyakinan yang teguh. Nilai-nilai kuat yang selalu mendukung seluruh proses kerja.

Nugroho

Christijanto

Nugroho

Christijanto

Direktur Utama Direktur UtamaArif Fauzan

Arif Fauzan

Direktur Teknik & Pengembangan Direktur Teknik &

Pengembangan

I Ketut

Rusnaya

I Ketut

Rusnaya

Direktur Produksi Direktur ProduksiPardiman

Pardiman

Direktur Keuangan Direktur KeuanganMeinu

Sadariyo

Meinu

Sadariyo

Direktur Pemasaran Direktur PemasaranRahmad

Pribadi

Rahmad

Pribadi

Direktur SDM & Umum Direktur SDM & Umum▪ Komisaris Utama: M. Djohan Safri ▪ Komisaris: - Panggah Susanto - Mahmud Nurwindu - Hari Priyono - Yoke C. Katon - Heriyono Harsoyo 2.3.5.2. Dewan Direksi

Gambar 2.3. Dewan Direksi PT Petrokimia Gresik (Sumber: petrokimia-gresik.com)

2.3.5.3. Jumlah Karyawan

Jumlah karyawan yang bekerja di PT Petrokimia Gresik per Juni 2016 adalah 3.186 orang. Berikut pembagian jumlah karyawan berdasarkan tingkat pendidikan dan jenjang jabatan masing-masing pada tabel 2.2 dan tabel 2.3.

a. Jumlah Karyawan Berdasarkan Tingkat Pendidikan

Tabel 2.2. Jumlah SDM Berdasarkan Tingkat Pendidikan (Juni 2016) (Sumber: petrokimia-gresik.com)

Pendidikan Jumlah

Pasca Sarjana 94

Sarjana 559

SLTA 2.342

SLTP 153

TOTAL 3.186

b. Jumlah Karyawan Berdasarkan Jenjang Jabatan

Tabel 2.3. Jumlah SDM Berdasarkan Jenjang Jabatan (Juni 2016) (Sumber: petrokimia-gresik.com) Jabatan Jumlah Direksi 6 Eselon I 26 Eselon II 74 Eselon III 202 Eselon IV 769 Eselon V 1.052 Pelaksana 937 Bulanan Percobaan 120 TOTAL 3.186

2.3.5.4. Sistem Pembagian Waktu Kerja

Sebagian besar proses produksi yang ada di PT Petrokimia Gresik merupakan proses kimia dan beroperasi selama 24 jam. Sistem kerja di PT Petrokimia Gresik diatur menjadi 2 jenis, yaitu:

1 Normal day

Jam kerja: 07.00-16.00 (5 hari kerja) Hari: Senin-Jumat

2 Shift

Terdiri dari 3 shift

• Shift pagi : pukul 07.00-15.00 • Shift sore : pukul 15.00-23.00 • Shift malam : pukul 23.00-07.00

Terdiri dari empat grup, yaitu grup A, B, C, dan D, setiap hari terdapat 3 grup masuk dan 1 grup libur shift.

Dalam menjalankan praktik usahanya, PT Petrokimia Gresik juga mengembangkan dua anak perusahaan dan lima usaha patungan disamping usaha utamanya yakni memproduksi beragam jenis pupuk.

2.3.6.1. Anak Perusahaan a. PT Petrokimia Kayaku

Pabrik formulator pestisida yang meliputi herbisida, fungisida, dan insektisida ini merupakan anak perusahaan PT Petrokimia Gresik dengan saham sebesar 60 % dan sisanya dipegang oleh Nippon Kayaku dan Mitsubishi Corp dengan saham masing-masing sebesar 20%. Anak perusahaan ini beroperasi mulai tahun 1977. Hasil produksi PT Petrokimia Kayaku adalah sebagai berikut :

a. Pestisida cair : 3.600 ton/tahun b. Pestisida butiran : 12.600 ton/tahun c. Pestisida tepung : 1.800 ton/tahun b. PT Petrosida Gresik

Menghasilkan bahan aktif pestisida yang sahamnya secara penuh dimiliki oleh PT Petrokimia Gresik sebesar 99,99% dan K3PG sebesar 0,01%. Pabrik ini beroperasi sejak tahun 1984 dan dimaksudkan untuk memasok bahan baku PT Petrokimia Kayaku. Hasil Produksi PT Petrosida Gresik adalah sebagai berikut :

a. BPMC/2-(1-methylpropyl) phenyl methyl carbamate (2.500 ton/tahun) b. MIPC/2-isopropylphenyl-N-methylcarbamate(700 ton/tahun)

c. Diazinon (2.500 ton/tahun) d. Carbofuron (900 ton/tahun) e. Carbaryl (200 ton/tahun) 2.3.6.2. Usaha Patungan

1. PT Kawasan Industri Gresik (KIG) ▪ Bisnis Utama:

Menyiapkan lahan, sarana, prasarana dan berbagai fasilitas yang diperlukan untuk menunjang kegiatan aneka industri, termasuk di dalamnya Kawasan Berikat (Export Processing Zone).

▪ Saham PT Petrokimia Gresik: 35% 2. PT Petronika

▪ Bisnis Utama:

Produsen bahan platicizer Diocthyl Phthalate (DOP) ▪ Saham PT Petrokimia Gresik: 20%

3. PT Petrocentral ▪ Bisnis Utama:

Produsen Sodium Tripoly Phosphate (STPP) ▪ Saham PT Petrokimia Gresik: 9.8%

4. PT Petro Jordan Abadi ▪ Bisnis Utama:

Produsen Asam Fosfat (Phosphoric Acid) ▪ Saham PT Petrokimia Gresik: 50% 5. PT Pupuk Indonesia Energi

▪ Bisnis Utama:

Produsen dan penyuplai energi dan utilitas ke perusahaan-perusahaan di lingkungan kelompok usaha PIHC (Pupuk Indonesia Holding Company) pada khususnya, serta ke industri atau perusahaan lainnya pada umumnya.

▪ Saham PT Petrokimia Gresik: 10% 2.4. Lokasi Industri

PT Petrokimia Gresik mempunyai area tanah seluas 450 ha, tetapi yang sudah ditangani sebesar 300 ha. Area tanah yang ditempati meliputi daerah 10 desa di tiga kecamatan yaitu:

▪ Kecamatan Gresik, meliputi Desa Ngipik, Karangturi, Sukorame, dan Tlogopojok. ▪ Kecamatan Kebomas, meliputi Desa Kebomas, Tlogopatut, dan Randu Agung. ▪ Kecamatan Manyar, meliputi Desa Romo Meduran, Pojok Pesisir, serta Tepen.

Dipilihnya kawasan-kawasan di atas sebagai lokasi pabrik PT Petrokimia Gresik merupakan hasil studi kelayakan pada tahun 1962 oleh Badan Persiapan Proyek Industri (BP3I) yang dikoordinir oleh Departemen Perindustrian Dasar dan Pertambangan dengan pertimbangan:

▪ Cukup tersedia lahan yang kurang produktif.

▪ Cukup tersedia sumber air dari Sungai Brantas dan Bengawan Solo.

▪ Berdekatan dengan daerah konsumen pupuk terbesar, yaitu perkebunan dan petani tebu.

▪ Dekat dengan pelabuhan sehingga memudahkan pengangkutan peralatan pabrik selama masa konstruksi, pengadaan bahan baku, maupun pendistribusian hasil produksi melalui angkatan laut.

▪ Dekat dengan pusat pembangkit tenaga listrik. 2.5. Unit - Unit Produksi

PT Petrokimia Gresik memiliki tiga unit departemen produksi/pabrik, yaitu Departemen Produksi I (unit pupuk Nitrogen), Departemen Produksi II (unit pupuk Fosfat) dan Departemen Produksi III (Unit Asam Fosfat).

2.5.1. Departemen Produksi I (Unit Pupuk Nitrogen)

Departemen Produksi I menghasilkan produk utama sebagai berikut: Tabel 2.4. Produk Utama Unit Produksi I

(Sumber: petrokimia-gresik.com)

Produk Kapasitas Produksi (ton/tahun) Produksi Komersial

ZA I 200.000 07-Mei-76

ZA III 200.000 01-Okt-86

Urea 460.000 01-Des-94

Selain itu Unit Produksi I juga menghasilkan produk samping berupa CO2

cair, digunakan sebagai bahan pembuatan es kering (CO2 padat) dengan kapasitas

produksi sebesar15.000 ton/tahun.

2.5.2. Departemen Produksi II (Unit Pupuk Fosfat)

Pada Departemen Produksi II dibagi lagi menjadi dua unit departemen, yaitu Departemen Produksi II A dan Departemen Produksi II B. Pembagian ini dikarenakan banyaknya jumlah unit produksi/pabrik pada Departemen II, sehingga dipisahkan untuk mempermudah dalam manajemen dan pengoperasiannya. Produk yang dihasilkan pada Departemen Produksi II ini diantaranya adalah:

Tabel 2.5. Produk Unit Produksi II (Sumber: petrokimia-gresik.com)

SP-36 1.000.000

PHONSKA (I,II,III,IV) 2.340.000

NPK Kebomas (NPKI,II,III,IV) 370.000

TSP Tergantung pemesanan

DAP Tergantung pemesanan

ZK 10.000

HCl (tidak diketahui)

Petroganik 10.000

2.5.3. Departemen Produksi III (Unit Asam Fosfat)

Beroperasi sejak tahun 1 Januari 1985, yang terdiri dari: a Pabrik Asam Fosfat

Kapasitas produksi sebesar 200.000 ton/tahun dan digunakan untuk pembuatan pupuk TSP/SP-36 serta produk samping gypsum untuk bahan baku Unit Cement Retarder serta pupuk ZA II dan Asam Fluosilikat (H2SiF6) untuk bahan baku Unit Aluminium Fluorida.

b Pabrik Asam Sulfat (H2SO4)

Beroperasi sejak tahun 1985 dengan kapasitas produksi sebesar 570.000 ton/tahun dan digunakan sebagai bahan baku Unit Asam Fosfat dan Unit Pupuk Fosfat.

c Pabrik ZA II

Kapasitas produksi sebesar 250.000 ton/tahun. Bahan bakunya berupa gypsum dan ammonia cair. Dimana Gypsum diperoleh dari limbah proses pembuatan Asam Fosfat.

d Pabrik Cement Retarder (CR)

Kapasitas produksi sebesar 440.000 ton/tahun dan digunakan dalam industri semen sebagai bahan penolong untuk mengatur waktu pengeringan. e Pabrik Aluminium Fluorida (AlF3)

Kapasitas produksi 12.600 ton/tahun yang diperlukan untuk bahan penurun titik lebur pada industri peleburan bijih aluminium serta hasil samping berupa silika (SiO2) untuk bahan kimia tambahan Unit Asam Fosfat.

2.5.4. Kapasitas Produksi (per 13 Oktober 2015) a. Pabrik Pupuk

Tabel 2.6. Jumlah Pabrik dan Kapasitas Produksi Pabrik Pupuk (Sumber: petrokimia-gresik.com)

b. Pabrik Non Pupuk

Tabel 2.7. Jumlah Pabrik dan Kapasitas Produksi Pabrik Pupuk (Sumber: petrokimia-gresik.com)

Non Pupuk Pabrik Kapasitas/Tahun Tahun

Beroperasi Pupuk Pabrik Kapasitas/Tahun Tahun Beroperasi

Pupuk Urea 1 460.000 ton/tahun 1994

Pupuk Fosfat 1 500.000 ton/tahun 2009

Pupuk ZA 3 750.000 ton/tahun 1972, 1984, 1986 Pupuk Pabrik Kapasitas/Tahun Tahun Beroperasi Pupuk NPK:

▪ Phonska I ▪ Phonska II & III ▪ Phonska IV ▪ NPK I ▪ NPK II ▪ NPK III & IV 1 2 1 1 1 2 450.000 ton/tahun 1.200.000 ton/tahun 600.000 ton/tahun 90.000 ton/tahun 120.000 ton/tahun 240.000 ton/tahun 2000 2005, 2009 2011 2005 2008 2009 Pupuk K2SO4 (ZK) 1 10.000 ton/tahun 2005

Pupuk Petroganik (*) 1 10.000 ton/tahun 2005 Jumlah

Amoniak 1 445.000 ton/tahun 1994 Asam Sulfat (98% H2SO4) 2 1.170.000 ton/tahun 1985, 2015

Asam Fosfat (100% P2O5) 2 400.000 ton/tahun 1985, 2015

Cement Retarder 1 440.000 ton/tahun 1985

Aluminium Fluorida 1 12.600 ton/tahun 1985 Purified Gypsum 2 800.000 ton/tahun 1985, 2015 Jumlah pabrik/Kapasitas 9 3.267.600 ton/tahun

Sehingga PT Petrokimia Gresik memiliki total pabrik sebanyak 24 pabrik dengan kapasitas total 7.697.600 ton/tahun.

2.5.5. Teknologi Proses Produksi PT Petrokimia Gresik

Teknologi proses produksi yang digunakan PT Petrokimia Gresik, yaitu : 1. Pabrik Ammonia : Steam Methane Reforming - MW Kellog Amerika 2. Pabrik Urea : Advanced Cost Energy Saving –TEC Jepang

3. Pabrik ZA I dan III : Oronzio de Nora – Impianti Elettrochimici 4. Pabrik ZA II : Serberg – ICI

5. Pabrik PF II : Tennese Valley Authority – Spie Batignoless 6. Pabrik RFO PF I : Incro – Spanyol

7. Pabrik Phonska : Incro – Spanyol

8. Pabrik ZK : Manheim – KNT Group China

9. Pabrik Asam Sulfat : Double Contact and Double Absorption – TJ Browder 10. Pabrik Asam Fosfat : Nissan C Hemihydrate –Dihydrate

11. Pabrik Aluminium Fluorida : Chemie Linz dan Tohoku Horyo 12. Pabrik Cement Retarder : Purification and Granulation – Hitachi

2.6. Fasilitas Penunjang 2.6.1. Dermaga

PT Petrokimia Gresik memiliki dermaga bongkar muat berbentuk hurut “T” dengan panjang 819 meter dan lebar 36 meter. Dermaga dilengkapi dengan 2 unit continuous ship unloader (CSU) berkapasitas 2.000 ton/jam, 2 unit cangaroo crane dengan kapasitas 7.000 ton/hari, 2 unit ship loader dengan kapasitas masing-masing 1.500 ton/hari, belt conveyor sepanjang 22 km, serta fasilitas pemipaan untuk untuk bahan cair. Pada sisi laut dermaga dapat disandari dengan 3

buah kapal berbobot mati 40.000 ton, dan pada sisi darat dapat disandari kapal dengan bobot mati 10.000 ton.

2.6.2. Pembangkit Tenaga Listrik

Untuk memenuhi kebutuhan dan menjamin keberlanjutan pasokan daya listrik demi kelancaran operasional pabrik, PT Petrokimia Gresik mengoperasikan dua unit pembangkit tenaga listrik, yaitu:

a. Gas turbine generator yang berkapasitas 33 MW untuk memenuhi kebutuhan proses di unit-unit produksi.

b. Steam turbine generator dengan kapasitas 20 MW yang juga dikonsumsi untuk memenuhi kebutuhan proses.

2.6.3. Unit Penjernihan Air

PT Petrokimia Gresik memiliki 2 unit penjernihan air yang terletak di Gunungsari Surabaya, memanfaatkan air sungai Brantas, dan di Babat Lamongan, memanfaatkan air sungai Bengawan Solo. Kapasitas total air yang dialirkan ke Gresik dari 2 unit penjernihan air tersebut sebesar 3.200 m3/jam.

2.6.4. Unit Pengolahan Limbah

Sebagai perusahaan berwawasan lingkungan PT Petrokimia Gresik terus berupaya meminimalisir adanya limbah sebagai akibat dari proses produksi, sehingga tidak membahayakan lingkungan sekitarnya. PT Petrokimia Gresik melakukan pengelolaan limbah dengan menggunakan sistem reuse, recycle dan recovery (3R) dengan dukungan: unit pengolahan limbah cair berkapasitas 240 m3/jam, fasilitas pengendali emisi gas di setiap unit produksi, di antaranya bag

filter, cyclonic separator, dust collector, electric precipitator (EP), dust scrubber, dll.

2.6.5. Sarana Distribusi

PT Petrokimia Gresik mempunyai Gudang Distribution Center di Medan, Lampung, Padang, Cigading, Banyuwangi, Makasar dan Gresik.

2.6.6. Laboratorium

2.6.6.1. Laboratorium Kalibrasi

Uji Tekanan, bidang dimensi, Densitas, Temperatur, Massa, Kelistrikan. 2.6.6.2. Laboratorium Uji Kimia

▪ Analisa produk pupuk meliputi urea, ZA, SP-36, TSP, KCl, ZK, Fosfat Alam, MAP, DAP, Pupuk Organik, Natrium Borat

▪ Analisa bahan kimia meliputi: Asam basa, Karbon aktif, Molekulair Sieve, Mobil bead, Pasir Silika, Pumice Stone, Sulfamic acid, Anticaking, Antifoam, Coating Oil

▪ Oil Remover, Batu tahan api/ asam

▪ Kimia lingkungan meliputi Udara ambient, Emisi, Air limbah, Air minum, Air Baku Air Laut

▪ Minyak meliputi Gemuk /grease, Minyak Pelumas, Minyak Bakar ▪ Gas meliputi Gas bumi, CO2, O2, N2

▪ Bahan tambang meliputi batu bara, logam, mineral Uji tekan Uji bending Uji puntir Uji kompresi Uji fatique Uji impact

2.6.6.3. Laboratorium Uji Mekanik ▪ Uji tekan ▪ Uji bending ▪ Uji puntir ▪ Uji kompresi ▪ Uji fatique ▪ Uji impact

▪ Macro & micro hardness test ▪ Uji komposisi kimia logam 2.6.6.4. Laboratorium Uji Kelistrikan

▪ Uji tegangan tinggi tahanan isolasi ▪ Uji tegangan tembus

2.6.6.5. Lain-lain ▪ Uji valve

▪ Uji permeabilitas udara 2.6.6.6. Laboratorium Pabrik I

Laboratorium ini bertugas melakukan penelitian dan pemeriksaan untuk mengendalikan mutu, proses dan produk. Pengendalian mutu ditujukan pada

pemeriksaan mutu hasil produksi utama maupun produk samping untuk unit-unit proses yang berada di Pabrik I.

Tugas-tugas utama dari Laboratorium Pabrik I adalah sebagai berikut : a Melayani analisa-analisa yang berhubungan dengan proses produksi, mulai

dari bahan baku, bahan penolong, bahan setengah jadi dan produk hasil. b Melakukan pemantauan terhadap air proses, air pendingin, air umpan

boiler, air minum dan lain-lain yang berkaitan dengan proses produksi. c Memonitor emisi pabrik yang ada di Departemen Produksi I, untuk

mengetahui unjuk kerja masing-masing pabrik melalui analisa buangan padat, cair dan gas yang langsung keluar dari pabrik.

Laboratorium Pabrik I melayani kegiatan analisa untuk menunjang kelangsungan proses produksi yang meliputi kontrol kualitas bahan baku, bahan seengah jadi, bahan peolong dan produk dari pabrk Ammonia, ZA I/III, Urea, CO2,

Air Separation Plants dan Utilitas. 2.6.7. Kebun Percobaan (Buncob)

Kegiatan penelitian dan pengembangan merupakan bagian dari langkahlangkah inovasi yang dilakukan sebagai upaya untuk menghasilkan produkproduk unggulan yang berdaya saing tinggi di pasar. Di samping kegiatan penelitian dan pengembangan yang dilakukan di laboratorium, PT Petrokimia Gresik juga memiliki Kebun Percobaan seluas 5 hektar yang dilengkapi berbagai fasilitas meliputi:

• Laboratorium tanah • Laboratorium tanaman • Laboratorium kultur jaringan • Rumah kaca

• Screen house

• Mini plant Pupuk NPK, Petroganik, Pupuk Hayati dan Pabrik Benih • Tanaman uji coba

Kebun percobaan berfungsi sebagai :

• Tempat pengujian produk sebelum komersial • Percontohan pemeliharaan tanaman dan ternak

• Sumber informasi pertanian

• Koleksi tanaman buah dan tanaman hias

• Media belajar dan studi wisata bagi pelajar, mahasiswa,petani dan masyarakat

• Indikator lingkungan

• Sarana pendidikan dan Pelatihan 2.6.8. Unit Utilitas Batubara

Memiliki kapasitas steam 2 x 150 ton/jam, serta tenaga listrik sebesar 25 MW. Unit ini dilengkapi dengan dermaga khusus batubara berkapasitas 10.000 DWT.

2.7. Bahan Baku dan Produk

Gambaran alur proses produksi pupuk PT Petrokimia Gresik yang dimulai dari bahan baku, produk setengah jadi hingga produk jadi sebagai berikut:

Gambar 2.4. Alur Produksi Pupuk PT Petrokimia Gresik (Sumber: petrokimia-gresik.com)

Produk utama dari PT Petrokimia Gresik adalah pupuk Nitrogen (Pupuk ZA dan Pupuk Urea), Phonska dan pupuk fosfat (Pupuk SP-36) serta bahan-bahan kimia lainnya seperti CO2 cair dan kering (dry ice), Amoniak, Asam Sulfat, Asam

Fosfat, Asam Chlorida, O2, N2, H2. Spesifikasi produk pupuk yang diproduksi

oleh PT Petrokimia Gresik dijelaskan pada tabel 2.8.

Tabel 2.8. Spesifikasi Produk Pupuk PT Petrokimia Gresik (Sumber: petrokimia-gresik.com)

Produk Spesifikasi

Urea (SNI 02-2801-2010) Bahan Baku : NH3 & CO2

N-total % : 46 min Biuret % : 1 maks Air % : 0.5 maks Bentuk : Kristal

Ukurtan butir : 90% min (1.00 – 3.3mm) Warna : Putih (non subsidi) : Pink ( Subsidi) l

Sifat : Higroskopis, mudah larut dalam air

Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg.

ZA (SNI 02-1760-2005) Bahan Baku : NH3 & H2SO4

Nitrogen % : 20.8 min Sulfur % : 23.8 min FA % : 0.1 maks Air % : 1.0 maks Bentuk : Kristal

Ukurtan butir : 55 % min + 30 US Mesh Warna : Putih ( Non subsidi ) Orange ( Subsidi ) Sifat : Tidak Higroskopis, mudah larut dalam air

Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg

Produk Spesifikasi

SP-36 (SNI 02-3769-2005) Bahan Baku : Batuan fosfat (P. Rock), H3PO4 , dan H2SO4 P2O5 total % : 36 min P2O5 Cs % : 34 min P2O5 Ws % : 30 min Sulfur % : 5.0 min FA % : 6.0 maks H2O % : 5.0 maks Bentuk : Butiran Ukuran butir : 65 % ( 2 – 4 mm ) Warna : Abu - abu

Sifat : Tidak Higroscopis, Mudah larut dalam air

Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg

DAP (SNI 02-2858-1994) Bahan Baku : NH3 dan H3PO4

N total % : 18 P2O5 % : 46

Air % : 1 maks Bentuk : Butiran

Ukuran butir : 80 % 2 – 4 mm Warna : Hitam atau abu - abu Sifat :Tidak higroskopis, Mudah larut dalam air

Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg.

ZK (SNI 02-2809-2005) Bahan Baku : H2SO4 dan KCl

Kalium (K2O ) : 50 % Sulfur : 17 % Chlorida sbg Cl : 2.5 % maks Air : 1.0 % maks Bentuk : Puder Warna : Putih

Sifat : Tidak Higroskopis, Mudah larut dalam air

Dikemas dalam kantong bercap Kerbau Emas dengan isi 50 kg.

Produk Spesifikasi Phonska (Quality Plant) (SNI sesuai

NPK padat) N total % : 15 P2O5 Cs % : 15 K2O % : 15 Sulfur (S) % : 10 Air % : 2 maks Ukuran butir : 70 % 2 – 4 mm Warna : Merah muda

Sifat : Higroskopis, Mudah larut

dalam air

Dikemas dalam kantong bercap Kerbau

Emas dengan isi 50 dan 20 kg

NPK padat (SNI 02-2803-2012)

N total % : 6 min P2O5 Cs % : 6 min

K2O % : 6 min N+P+K % : 30 min Air % : 2.0 maks Mercuri (Hg) = 10 ppm Kadmium (Cd) = 100 ppm Timbam (Pb) = 500 ppm Arsen (As) = 100 ppm TSP (SNI 06-0086-1987) P2O5 tot % : 45 min P2O5 ws % : 36 min

Asam bebas % : 6 maks Air % : 5 maks Bentuk : Butiran

Ukurtan butir : 75 % min -4 + 16 Tyler : Mesh

Warna : Abu –abu

Sifat : Tidak Higroskopis (Tidak Mudah larut dalam air) Dikemas dalam kantong bercap Kerbau

2.8. Kesehatan dan Keselamatan Kerja (K3) 2.8.1. Filosofi Dasar Penerapan K3

a Setiap tenaga kerja berhak mendapatkan perlindungan atas keselamatan dalam melakukan pekerjaan untuk meningkatkan produksi dan produktivitas.

b Setiap orang lainnya yang berada di tempat kerja perlu terjamin keselamatannya.

c Setiap sumber-sumber produksi harus digunakan secara aman dan efisien. d Pengurus/Pimpinan Perusahaan diwajibkan memenuhi dan mentaati semua

syarat-syarat dan ketentuan keselamatan kerja yang berlaku bagi usaha dan tempat kerja yang dijalankan.

e Setiap orang yang memasuki tempat kerja diwajibkan mentaati semua persyaratan keselamatan kerja.

f Tercapainya kecelakaan nihil (zero accident). 2.8.2. Kebijakan K3

Sesuai dengan nilai-nilai dasar tersebut, Direksi PT Petrokimia Gresik menetapkan kebijakan K3 sebagai berikut:

a Direksi berusaha untuk selalu meningkatkan perlindungan K3 bagi setiap orang yang berada di tempat kerja serta mencegah adanya kejadian dan kecelakaan yang dapat merugikan perusahaan.

b Perusahaan menerapkan UU No. 1/70 tentang K3, PERMEN No. 05/Men/1996 tentang SMK3 serta peraturan dan norma dibidang K3. Setiap Pejabat dan pimpinan unit bertanggung jawab atas dipatuhinya ketentuan K3 oleh setiap orang yang berada di unit kerjanya.

c Setiap orang yang berada ditempat kerja wajib menerapkan serta melaksanakan ketentuan dan pedoman K3.

d Dalam hal terjadi keadaan darurat dan/atau bencana pabrik, seluruh karyawan wajib ikut serta melakukan tindakan penanggulangan.

GENERAL MANAGER TEKNOLOGI

STAF MADYA LING KABAG K3 LING

KABAG DAL. LING

KABAG PMK

KABAG TEK. LING MANAGER LINGKUNGAN

Tujuan K3 adalah menciptakan sistem K3 di tempat kerja dengan melibatkan unsur manajemen, tenaga kerja, kondisi dan lingkungan kerja yang terintegrasi dalam rangka mencegah terjadinya kecelakaan dan penyakit akibat kerja serta terciptanya tempat kerja yang aman, nyaman, efisien, dan produktif.

Sasaran K3 antara lain:

a Memenuhi Undang-Undang No. 1/1970 tentang Keselamatan Kerja.

b Memenuhi Permen Naker No. 05/MEN/1996 tentang sistem manajemen K3.

c Mencapai nihil kecelakaan. 2.8.4. Organisasi K3

Organisasi K3 yang dibentuk di PT Petrokimia Gresik meliputi Organisasi Struktural dan Organisasi Non Struktural

a Organisasi Struktural

Organisasi struktural yang membidangi K3 adalah Bagian K3 dan bertangungjawab kepada Departemen Lingkungan & K3. Departemen ini berada dalam Kompartemen Teknologi di bawah Direktorat Produksi. Bagan organisasinya ditampilkan pada Gambar 2.5.

Gambar 2.5. Organisasi struktural K3 di PT Petrokimia Gresik b Organisasi Non Struktural, meliputi :

▪ Panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3) ▪ Sub Panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3)

▪ Safety Representative.

2.8.5 Aktivitas K3 untuk Mencapai Nihil Kecelakaan

Usaha pencapaian nihil kecelakaan harus didukung oleh semua jajaran karyawan maupun pihak manajemen untuk ikut berperan aktif dan bertanggung jawab terhadap program K3 yang diarahkan pada pengamatan dan perbaikan terhadap perencanaan, pengorganisasian, pengembangan dan pengawasan secara terpadu semua kegiatan perusahaan.

Aktivitas K3 yang dilakukan untuk mencapai nihil kecelakaan diantaranya: a Penerapan SMK3 sesuai dengan Permen No. 5/MEN/1996.

b Pelatihan dan penyegaran K3 seluruh karyawan sesuai dengan jenjang jabatannya.

c Pengawasan peraturan K3 d Pemeriksaan P2K3

e Promosi K3 dengan Pagging System f Penerapan Surat Ijin Keselamatan Kerja.

g Pembagian APD setiap karyawan sesuai dengan bahaya kerjanya h Pemasangan safety sign dan Poster K3

i Kampanye Bulan K3

j Investigasi Kecelakaan untuk Pelaporan dan penyelidikan kecelakaan kerja. k Membentuk dan mengefektifkan Safety Representative

l Audit SMK3 internal dan eksternal.

m Pemeriksaan dan pemantauan gas-gas berbahaya

n Pelatihan Penanggulangan Keadaan Darurat Pabrik atau STDL. o Pembinaan K3 tenaga bantuan.

p Pembinaan K3 bagi pengemudi dan pembantu pengemudi B3. q Pembinaan K3 untuk mahasiswa PKL

r Membuat rencana dan program kesehatan kerja karyawan s Meningkatkan gizi kerja karyawan

t Memeriksa lingkungan kerja

2.8.6. Evaluasi Kinerja K3

Pengukuran keberhasilan penerapan K3 di perusahaan agar sesuai dengan tujuan perusahaan yang telah ditentukan, digunakan beberapa parameter sebagai berikut: a Frequency Rate/Tingkat Keselamatan Kecelakaan merupakan parameter

yang digunakan menghitung atau mengukur tingkat kekerapan kecelakaan kerja untuk setiap juta jam kerja orang. Persamaannya sebagai berikut:

FR=Jumlah karyawan kecelakaan ×1 Juta Jumlah seluruh jam kerja karyawan

b Safety Rate/Tingkat Keparahan Kecelakaan merupakan parameter yang digunakan untuk menghitung atau mengukur tingkat keparahan total hilangnya hari kerja pada setiap juta jam kerja orang. Persamaannya sebagai berikut:

SR=Jumlah hilangnya hari kerja karena kecelakaankerja ×1 Juta Jumlah seluruh jam kerja karyawan

c Safety Audit /Audit K3

Sistem penilaian dan pengukuran secara efektif terhadap pelaksanaan program K3 di perusahaan. Pokok sasaran audit K3 adalah:

▪ Management audit (penilaian pelaksanaan program K3 di perusahaan) ▪ Physical audit (penilaian perangkat keras di unit kerja seperti alat-alat

kerja, mesin peralatan dan lain-lain). Audit K3 bertujuan:

▪ Menilai dan mengidentifikasikan secara kritis dan sistematis semua sumber bahaya potensial

▪ Mengukur dan memastikan secara obyektif pekerjaan apakah telah berjalan sesuai dengan perencanaan dan standar

▪ Menyusun suatu rencana koreksi untuk menentukan langkah dan cara mengatasi sumber bahaya potensial Pelaksanaan Audit K3 :

▪ Audit Intern, dilakukan setiap 6 bulan sekali.

▪ Audit Ekstern, dilakukan 3 tahun sekali atau sesuai dengan kebutuhan.

Alat pelindung diri bukan merupakan alat untuk melenyapkan bahaya di tempat kerja, tetapi hanya merupakan usaha pencegahan dan mengeliminir kontak antara bahaya dan tenaga kerja sesuai dengan standar kerja yang ditetapkan. Sesuai dengan UU No. 1 Tahun 1970, penyediaan alat pelindung diri adalah menjadi kewajiban dan tanggung jawab bagi pengusaha atau pimpinan perusahaan. Macam-macam alat pelindung diri:

a Topi keselamatan

Untuk melindungi kepala terhadap benturan kemungkinan tertimpa bendabenda yang jatuh, melindungi bagian kepala dari kejutan listrik ataupun terhadap kemungkinan terkena bahan kimia yang berbahaya. b Alat pelindung mata (Eye Goggle)

Untuk melindungi mata terhadap benda yang melayang, geram, percikan, bahan kimia dan cahaya yang menyilaukan. Juga dipakai di tempat berdebu, menggerinda, memahat, mengebor, membubut, dan mem-frais, di mana terdapat bahan atau dihandle bahan kimia yang berbahaya termasuk asam atau alkali, pengelasan.

c Pelindung muka (Face Shield)

Untuk melindungi muka dari dahi sampai batas leher dari bahan-bahan yang berbahaya, antara lain: bahan kimia berbahaya, pancaran panas (warna abu-abu), sinar ultraviolet dan inframerah.

d Pelindung telinga

Untuk melindungi telinga terhadap kebisingan dimana bila alat tersebut tidak dipergunakan dapat menurunkan daya pendengaran dan ketulian yang bersifat tetap. Ada dua jenis pelindung telinga:

▪ Ear Plug (untuk daerah dengan tingkat kebisingan sampai dengan 95 dB)

▪ Ear Muff (untuk daerah dengan tingkat kebisingan lebih besar dari 95 dB)

e. Pelindung pernafasan.

Untuk melindungi hidung dan mulut dari berbagai gangguan yang dapat membahayakan karyawan. Terdiri dari:

Dipakai ditempat kerja dimana terdapat debu pada ukuran lebih 10 mikron.

▪ Masker dengan filter untuk debu.

Digunakan untuk melindungi hidung dan mulut dari debu dan dapat menyaring debu pada ukuran rata-rata 0,6 mikron sebanyak 98 %. ▪ Masker dan filter untuk debu dan gas

Digunakan untuk melindungi hidung dan mulut dari debu dan gas asam, uap bahan organik, fumes, asap dan kabut. Dapat menyaring debu pada ukuran rata-rata 0,6 mikron. Sebanyak 99,9 % dan dapat menyerap gas/uap/fumes sampai 0,1 % volume atau 10 kali konsentrasi maksimum yang diijinkan.

▪ Masker gas dengan tabung penyaring (canister filter)

Digunakan untuk melindungi mata, hidung, mulut dari gas/uap/fumes yang dapat menimbulkan gangguan pada keselamatan dan kesehatan kerja. Syarat pemakaian:

- Tidak boleh untuk pekerjaan penyelamatan korban atau dipergunakan di ruangan tertutup

- Tidak boleh digunakan bila kontaminasi gas tidak dikenal atau di daerah dengan kontaminasi > 1% untuk ammonia

- Konsentrasi oksigen harus di atas 16 %

- Tabung penyaring yang dipergunakan harus sesuai dengan kontaminasi gas/uap/fumes

▪ Masker gas dengan udara bertekanan dalam tabung (self containing breathing apparatus)

Digunakan untuk melindungi mata, hidung dan mulut dari gas/uap/fumes yang dapat menimbulkan gangguan keselamatan dan kesehatan karyawan.

Syarat pemakaian:

- Digunakan di daerah dengan konsentrasi oksigen kurang dari 16 %

- Digunakan bilamana kontaminasi tidak bisa diserap dengan pemakaian tabung penyaring (kontaminasi > 1%)

- Dapat digunakan untuk penyelamatan korban - Waktu pemakaian 30 menit

▪ Masker gas dengan udara tekan yang dibersihkan (supplied air respirator)

Digunakan untuk melindungi mata, hidung, dan mulut dari gas/uap/fumes yang dapat menimbulkan gangguan pada keselamatan dan kesehatan kerja karyawan. Masker ini khusus digunakan di daerah yang konsentrasi oksigennya rendah, kontaminasi gas/uap/fumes yang tinggi dan dapat dipergunakan terus menerus sepanjang suplai udara dari pabrik (plant air) tersedia.

▪ Masker gas dengan udara dari blower yang digerakkan tangan (a hand operated blower)

Digunakan untuk melindungi mata, hidung mulut dari gas/uap/fumes yang dapat menimbulkan gangguan pada keselamatan dan kesehatan karyawan. Masker ini khusus digunakan di daerah yang kadar oksigennya kurang, kontaminasi gas/uap/fumes yang tinggi dan dapat dipergunakan terus menerus sepanjang blower diputar dimana pengambilan udara blower harus dari tempat yang bersih, bebas dari kontaminasi.

f Kerudung kepala (hood)

Digunakan untuk melindungi seluruh kepala dan bagian muka terhadap kotoran bahan lainnya yang dapat membahayakan maupun yang dapat mengganggu kesehatan karyawan.

g Kerudung kepala dengan alat pelindung pernafasan

Digunakan di daerah kerja yang berdebu, terdapat gas/uap/fumes yang tidak lebih dari 1% volume atau 10 kali dari konsentrasi maksimum yang diijinkan.

h Kerudung kepala anti asam atau alkali

Digunakan untuk melindungi seluruh kepala dan bagian muka dari percikan bahan kimia yang bersifat asam atau alkali.

Digunakan untuk melindungi tangan terhadap bahaya fisik, kimia dan listrik.

▪ Sarung tangan kulit, dipakai bila bekerja dengan benda yang kasar, tajam.

▪ Sarung tangan asbes, digunakan bila bekerja dengan benda yang panas.

▪ Sarung tangan katun, digunakan bila bekerja dengan peralatan oksigen.

▪ Sarung tangan karet, digunakan bila bekerja dengan bahan kimia yang berbahaya, korosif dan iritatif.

▪ Sarung tangan listrik, digunakan bila bekerja dengan kemungkinan terkena bahaya listrik.

j. Sepatu pengaman

Untuk melindungi kaki terhadap gangguan yang membahayakan karyawan di tempat kerja.

▪ Sepatu keselamatan, digunakan untuk melindungi kaki dari benda yang keras atau tajam, luka bakar karena bahan kimia yang korosif, tertembus benda tajam dan untuk menjaga agar seseorang tidak jatuh terpeleset oleh air/minyak

▪ Sepatu karet, digunakan untuk melindungin kaki dari bahan kimia berbahaya.

▪ Sepatu listrik, digunakan apabila bekerja dengan kemungkinan terdapat bahaya listrik.

k. Baju pelindung

Untuk melindungi seluruh bagian tubuh terhadap berbagai gangguan yang dapat membahayakan karyawan.

▪ Baju pelindung yang tahan terhadap asam atau alkali (warna kuning), digunakan untuk melindungi seluruh bagian tubuh terhadap percikan bahan kimia yang berbahaya baik asam, maupun alkali.

▪ Baju pelindung terhadap percikan pasir, digunakan untuk melindungi seluruh bagian tubuh terhadap percikan pasir pada saat membersihkan logam dengan semprotan pasir.

BAB III

PROSES PRODUKSI

3.1. Unit Urea 3.1.1. Bahan Baku

Bahan baku pembuatan urea adalah amoniak cair dan gas CO2. Amoniak

cair yang digunakan merupakan produk utama dari pabrik amoniak di Departemen Produksi I, sedangkan gas CO2 yang digunakan merupakan produk samping dari

pabrik amoniak tersebut. Pabrik ini dirancang untuk memproduksi pupuk urea dengan kapasitas produksi 1400 ton/hari. Berikut detail bahan baku proses produksi urea:

Amoniak cair dengan spesifikasi sebagai berikut: - Kadar NH3 = 99,5%

- H2O = 0,5 %

- Temperature = 30 oC

- Tekanan = 20 Kg/cm2

Gas CO2 dengan spesifikasi sebagai berikut: - Kadar CO2 = 99%

- Total Sulfur = 0,8 % - H2O = Saturated

- Temperature = 35 oC

- Tekanan = 1 Kg/cm2

Bahan penunjang yang digunakan pada pabrik urea terdiri dari steam, air umpan boiler, air pendingin, dan udara.

Steam

Steam digunakan sebagai media pemanas dalam alat penukar panas. Air umpan boiler

Air umpan boiler di pabrik urea disuplai oleh unit utilitas. Air pendingin

Air pendingin (cooling water) digunakan sebagai media pendingin pada alat penukar panas untuk mendinginkan steam condensate, process condensate, dan lain-lain.

Udara yang digunakan terdiri atas udara instrumen dan udara proses. Udara instrumen berfungsi sebagai penggerak valve. dan juga untuk membentuk pasivasi di unit sintesis dengan tujun untuk mencegah korosi.

3.1.2. Tahapan proses

Proses yang digunakan pad apembuatan urea adalah Aces Process dari TEC Tokyo, Jepang dengan kapasitas produksi sebesar 1400 ton/hari dengan frekuensi operasi 330 hari/tahun. Secara umum proses pembuatan urea dibagi menjadi beberapa tahap sebagai berikut:

Unit Sintesis Unit Purifikasi Unit Recovery Unit Konsentrasi Unit Prilling

Unit Pengolahan Proses Kondensat

Berikut diagram proses produksi urea untuk mempermudah penjelasan proses pembuatan pupuk urea.

Gambar 3.1. Diagram Proses Produksi Urea (Sumber: Materi Departemen Produksi I PT Petrokimia Gresik)

3.1.3 Uraian Proses 3.1.3.1. Unit Sintesis

Unit ini bertujuan untuk menghasilkan urea dengan meraksikan NH3 cair

dan gas CO2 yang dikirim dari unit NH3 dan sirkulasi kembali larutan karbamat

2NH3 + CO2 NH4COONH2 + Q

NH4COONH2 NH2CONH2 + H2O – Q

Kedua reaksi di atas bersifat reversible (bolak-balik). Reaksi pembentukan karbamat bersifat eksotermis dengan panas yang dihasilkan 38.000 kkal tiap mol carbamate. Sementara itu, reaksi dehidrasi karbamat bersifat endotermis dengan membutuhkan panas 5.000 kkal tiap mol urea yang dihasilkan.

Gambar 3.2. Diagram Proses Sintesis

(Sumber: Materi Departemen Produksi I PT Petrokimia Gresik)

Peralatan utama pada seksi sintesis adalah Reaktor (DC-101), Stripper (DA-101), Scrubber (DA-102) dan Carbamate Condenser (EA-101 dan EA102).

a. Reaktor (DC-101)

Bertugas untuk mereaksikan NH3 dan CO2 membentuk ammonium

carbamate, diikuti reaksi dehidrasi ammonia carbamat menjadi urea. Berikut reaksi Pembentukan carbamate:

2NH3 + CO2 NH2COONH4

Sementara reaksi dehidrasi carbamate adalah: NH2COONH4 NH2CONH2 + H2O

- P = 172 kg/cm2, T Bottom = 175,8oC, T Top = 188,1oC

- CO2 conversion= 64,28 %

Reaktor (DC-101) adalah nama menara vertikal dengan 9 interval baffle plate dan dinding bagian dalam yang dilapisi dengan stainless steel 316 L urea grade sebagai anti korosi dari zat-zat pereaksi dengan produk. Baffle plate didalamnya digunakan untuk menghidari back mixing.

Di dalam reaktor terjadi pengontakan NH3 cair dan larutan carbamat. NH3

cair dengan tekanan 20 kg/cm2g dan temperatur 30oC dialirkan ke pabrik urea dan

ditampung ke dalam Amoniak Reservoir (FA105). Pengontakan ini membentuk karbamat dan urea. NH3 cair dipompa ke reaktor menggunakan NH3 Feed Pump

(GA-101 A/B) hingga tekanannya 180 kg/cm2g dan dialirkan menuju Ammonia Preheater (EA-103). Larutan carbamat berasal dari carbamat condenser. Dengan pengontakkan ini terjadi reaksi pembentukkan carbamat dan urea. Kedua reaksi merupakan reaksi kesetimbangan, sehingga untuk mencapai konversi yang diinginkan perlu kontrol terhadap temperatur, tekanan, waktu tinggal dan perbandingan molar NH3 dan CO2.

Berikut parameter-parameter yang memengaruhi operasi reaktor: Suhu

Reaksi konversi urea merupakan reaksi endotermis dan untuk mencapai konversi yang tinggi diperlukan temperatur reaksi tinggi. Namun, temperatur yang terlalu tinggi dapat menurunkan pembentukkan urea karena terjadi penambahan volume gas. Pertambahan volume gas dengan sendirinya akan menambah laju alir gas ke scrubber. Selain itu, temperatur tinggi juga berpengaruh terhadap korosi material reaktor serta naiknya tekanan keseimbangan. Temperatur rendah juga menurunkan konversi urea, karena reaksi pembentukkan urea adalah reaksi endotermis. Reaktor beroperasi pada temperatur 186-187oC untuk reaktor bagian

atas, dan pada temperatur 174-175oC untuk reaktor bagian bawah. Hal ini

tergantung pada jumlah produksi. Temperatur dalam reaktor diatur dengan menaikkan atau menurunkan steam pemanas pada ammonia preheater, mengatur ekses NH3 dan laju larutan recycle.

Tekanan

Konversi amonium karbamat menjadi urea hanya berlangsung pada fasa cair, jadi diperlukan tekanan tinggi. Tekanan operasi yang terlalu tinggi dapat