PENENTUAN WAKTU STANDAR PERAWATAN KOMPONEN PADA

MAIN WHEEL, NOSE WHEEL, DAN STEEL BRAKE

DI WHEEL & BRAKE SHOP (STUDY KASUS DI PT. GMF AEROASIA)

Ika Cahyani, Fitri ; Kurniati, Nani ; Rahman, Arief Jurusan Teknik Industri, Institut Teknologi Sepuluh Nopember

Surabaya 60111, Indonesia,fitriikacahyani@gmail.com;nanikur@ie.its.ac.id;arief@ie.its.ac.id ABSTRAK

Wheel & brake shop merupakan salah satu work shop perawatan komponen terdapat pada PT GMF

AeroAsia. Salah satu parameter keberhasilan pada shop ini adalah tingkat pencapaian Turn Arround Time (TAT). Kondisi performansi TAT pada Wheel & brake shop selama 2 tahun terakhir mengalami penurunan. Untuk mendeteksi tingkat performansi secara pasti, maka diperlukan standar waktu pengerjaan komponen. Standar yang digunakan selama ini belum berdasar pengukuran secara langsung. Sehingga dibutuhkan standar hasil pengukuran langsung yang dapat menunjukkan penggunaan sumberdaya. Penelitian ini menggunakan metode stopwatch time study yang diawali dengan observasi lapangan untuk mendapat waktu aktual, performance rating, dan allowance. Kemudian dihitung waktu standar pengerjaan komponen. Dari hasil penelitian yang dilakukan terhadap standar komponen, diketahui bahwa waktu standar yang diperoleh dari pengukuran secara langsung terhadap main wheel B737_CL sebesar 10 jam. Nilai ini lebih kecil dari standar yang ada yaitu 16,5 jam. Dalam penelitian ini juga dilakukan penghitungan TAT setelah proses standarisasi.

Kata Kunci: MRO, time study, waktu standar, component maintenance

ABSTRACT

Wheel & Brake shop is one of component maintenance work shop at PT GMF AeroAsia. The parameters of success in this shop is a level of achievement Turn arround Time (TAT). TAT performance conditions at Wheel & Brake shop for 2 last years has decreased. To detect a certain level of performance, required standard components processing time. GMF standard used is not based directly measurement. So, need a standard from direct measurements that can indicate the use of resources. This research uses stopwatch time study method that begins with field observations to obtain the actual time, performance rating, and allowance. Then calculated maintenance standards time of workmanship. The results of research conducted on standard main wheel B737_CL for 10 hours. This value is smaller than the existing standard of 16.5 hours. In this study also carried out calculations TAT after the standardization process.

Keyword : MRO, time study, standard time, component maintanence

1. PENDAHULUAN

Garuda Indonesia adalah suatu badan usaha milik negara yang bergerak dalam bidang penyediaan jasa transportasi udara dan jasa-jasa lain yang terkait. Sebagai BUMN, Garuda juga mempunyai tanggung jawab lain, yaitu sebagai agen pembangunan dengan tujuan membantu Indonesia untuk tinggal landas, dan sebagai wakil/duta rakyat Indonesia, dimanapun Garuda berada. Sekitar tahun 1998 PT Garuda Indonesia berusaha memaksimalkan setiap divisinya untuk membentuk strategi-strategi bisnis unit yang diharapkan dapat menghasilkan laba dan mengurangi beban biaya operasional perusahaan. Maka sudah saatnya PT Garuda Indonesia harus memisah/melepas salah satu

divisi perbengkelan baik component maupun perawatan aircraft untuk menjadi SBU-GMF (Strategy Bussines Unit – Garuda Maintenance Facility).

Pendirian badan usaha PT Garuda Maintenance Facility AeroAsia (PT GMFAA) sejak tahun 2002 ini merupakan strategi jangka panjang Garuda Indonesia yang dikenal dengan istilah “Airline Business Model”. Tujuannya adalah agar Garuda kembali ke “Core Business” dan memberi peluang bisnis yang lebih luas dan fleksibel kepada GMF.

PT GMF AeroAsia dipimpin oleh seorang Presiden Direktur yang membawahi Deputi

Precident dan dibantu oleh Eksekutif Vice Precident. Pada struktur organisasi PT GMF

AeroAsia, terdapat dua direktorat yang menangani “Core Business” yaitu, Base Operation dan Line Operation. Base Operation

terdiri dari dinas Base Maintenance, Component

Maintenance, dan Engine Maintenance.

Sedangkan pada Line Opertaion terdiri dari dinas Engeineering Service, Trade And Asset

Management, dan Line Maintenance. Unit-unit

yang ada di bawah Base Operation adalah Base

Maintenace, Engine Maintenance, dan

Component Maintenance. Base maintenance

menangani perawatan pesawat untuk C-check dan D-check. Engine Maintenance menangani perawatan Engine yang rusak. Sedangkan

Component maintenance menangani perawatan

komponen yang unserviceble menjadi

serviceble. Pada component maintenance

terbagi atas work center. Terdapat 6 work center yang ada pada component maintenace, yaitu

avionic, electro mechanical and Oxigen, Ground Support Equipment, Calibbration & NDT, wheel&brake, dan support System.

Yang menjadi tolok ukur dalam penentuan keberhasilan masing-masing work

center adalah tingkat pencapaian TAT (Turn Arround Time). Kondisi TAT pada

masing-masing work center selalu dimonitor oleh bagian analis. Dan hasil analisa pencapaian TAT menunjukkan bahwa performansi work center

wheel & brake mengalami penurunan. Analisa

mengenai pencapaian performansi pada wheel &

brake shop terlihat pada gambar 1.1.

Gambar 1.1 Wheel & Brake Shop Tat

Performance

Dari gambar 1.1 terlihat bahwa pencapaian TAT cuma 2 kali selama tahun 2008 sampai 2009. MWC 409 merupakan MWC yang menangani komponen Brake. TAT brake standar 7 meleset 26 hari. Gambaran tersebut sesuai dengan tabel 1.1.

Tabel 1.1 Log Data TAT Brake

Kondisi yang menyebabkan pencapaian TAT panjang adalah karena waiting for repair (30%) dan karena material shortage (65 %). Solusi permasalahan material sortage

merupakan kebijakan dari pihak management untuk menyetujui pembayaran komponen yang dibutuhkan dalam proses maintenance.

Sedangkan solusi untuk permasalahan waiting

for repair adalah dengan mengelola proses

pengerjaan maintenance komponen. Dibutuhkan prioritas pengerjaan komponen, sehingga komponen dapat terselesaikan sesuai dengan TAT. Prioritas maintenance mengacu pada standar pengerjaan komponen. Sehingga dibutuhkan standar pengerjaan komponen yang dapat mencerminkan kondisi riil pada perusahaan. Standar pengerjaan komponen merupakan acuan dalam menentukan kebutuhan sumber daya manusia yang diperlukan dalam pengerjaan perawatan komponen.

Dengan latar belakang di atas, maka penulis mencoba menemukan waktu standar yang sesuai dengan kondisi perusahaan.

Batasan yang digunakan pada penelitian ini adalah :

1. Komponen yang dirawat adalah wheel &

brake pada PT. GMF AeroAsia.

2. Penelitian ini difokuskan pada komponen

main wheel B737_Classic, nose wheel

B737_Classic, main wheel A330, nose

wheel A330, dan steel brake

B737_Classic.

Sedangkan asumsi yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Kondisi lingkungan fisik pekerjaan tidak jauh berbeda dengan kondisi lingkungan fisik saat dilakukan penelitian.

2. METODOLOGI PENELITIAN

Penelitian ini dilaksanakan dengan melakukan beberapa metode sebagai berikut: 2.1 Identifikasi Dan Perumusan Masalah

Pada tahap ini dilakukan identifikasi dan perumusan masalah sesuai dengan permasalahan yang dihadapi oleh perusahaan. Pada tahap ini dipelajari mengenai hal-hal yang berhubungan dengan perawatan wheel dan brake dan semua

0,00% 10,00% 20,00% 30,00% 40,00% 50,00% 60,00% 70,00% 80,00% 90,00% 100,00% 110,00% TAT Month

Wheel & Brake Shop TAT Performance

MWC407 MWC408 Average408 MWC409 Average409 MWC412 F-SB % Average F-SB

440144867

22 23 24 25 26 27 28 29 30 31 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 waiting for preparation

waiting for inspection waiting for disposition waiting for repair under repair material sortage under repair finis serviceable release juli agustus status

proses perawatan yang dilakukan. Dalam pangamatan yang telah dilakukan, permasalahan yang paling utama untuk diselesaikan adalah mengetahui waktu standard dari perusahaan. 2.2 Penentuan Tujuan Penelitian

Setelah melakukan identifikasi permasalahan yang ada pada GMF AeroAsia langkah selanjutnya adalah menentukan tujuan penelitian. Tujuan dilakukannya penelitiian ini adalah mengidentifikasi proses maintenance yang ada pada GMF AeroAsia, kemudian dilakukan penghitungan, sampai akhirnya ditemukan perbandingan antara kondisi eksisting dengan kkondisi setelahperbaikan. Langkah terakhir adalah menentukan solusi terhadap kondisi yang ada pada Wheel& brake shop mengenai perbedaan kondisi tersebut. 2.3 Studi Lapangan Dan Literatur

Studi pustaka adalah kegiatan untuk mempelajari teori- teori yang berkaitan dengan permasalahan yang akan diselesaikan pada penelitian tugas akhir ini. Studi pustaka berfungsi sebagai pedoman secara teoritis mengenai metode-metode yang dapat digunakan untuk menyelesaikan permasalahan dalam penelitian tugas akhir. Sementara itu pengamatan langsung di lapangan diperlukan untuk mendapatkan gambaran mengenai kondisi nyata di perusahaan sehingga dapat dijadikan pertimbangan dalam menyelesaikan masalah yang dihadapi oleh perusahaan.

2.4 Identifikasi Total Waktu Aktual Yang Diperoleh Dari SAP

Langkah pertama yang dilakukan dalam penelitian tugas akhir ini adalah mengamati data-data historis dari PT GMF Aeroasia. Data historis yang diamati adalah data mengenai waktu aktual proses pengerjaan maintenance komponen wheel & brake. Data tersebut sudah tersimpan dalam suatu Sistem ERP (Enterprice Resource Planning) yang disebut sebagai SAP (Solution Aplication and Services). Data SAP tentang waktu aktual pengerjaan didapat dari inputan data waktu pengerjaan komponen yang dilakukan oleh teknisi.

Dalam melakukan penelitian kali ini, penulis mendownload data dari SAP tentang waktu aktual pengerjaan komponen. Data tersebut kemudian diolah dengan software minitab untuk dicari keseragaman datanya.

Hasil dari data tersebut akan dilakukan evaluasi total waktu aktual pengerjaan wheel.

2.5 Menetapkan Standard Pengerjaan Komponen

Proses yang dilakukan pada tahap ini adalah membreakdown komponen berdasarkan urutan pengerjaannya. Komponen assembly tersebut dibreakdown, kemudian dilakukan identifikasi pengerjaan pada masing-masing komponen. Sehingga didapatkan urutan pengerjaan.

Dari urutan pengerjaan tersebut, kemudian dibakukan sebagai standard pengerjaan komponen.

2.6 Menghitung Waktu Standard Berdasar Data Pengukuran Yang Telah Dilakukan Oleh GMF

Pada tahap ini dilakukan penghitungan waktu standard berdasar data pengukuran yang selama ini digunakan di PT GMF AeroAsia. Data pengukuran merupakan data waktu yang didapat dari pihak management GMF yang selama ini dijadikan standard. Data waktu tersebut akan dimasukkan dalam standard pengerjaan komponen, sehingga didapat waktu pengerjaan komponen.

2.7 Menghitung Waktu Aktual Sebagai Verifikasi

Tahap ini dilakukan pengamatan terhadap pengerjaan komponen secara langsung. Pengamatan dilakukan dengan mencari waktu per masing-masing aktifitas pekerjaan. Pengamatan menggunakan metode Time Study dengan alat bantu stopwatch. Setelah mendapat data waktu pengerjaan, maka akan dilakukan uji keseragaman data dan uji kecukkupan data. Untuk menormalkan data maka akan dikalikan dengan performance rating sehingga sifat datanya akan normal. Kemudian dilanjutkan dengan penghitungan waktu standard dengan memperhatikan allowance factor.

2.8 Proses Evaluasi Terhadap Penghitungan

Tahap ini dilakukan evaluasi terhadap perbandingan data yang telah diperoleh dari SAP, data dari standard GMF, dan data hasil pengamatan secara langsung. Pada tahap ini dapat diketahui faktor penyebab kenapa terjadi perbedaan diantara ketiga penghitungan tersebut. Sehingga akan ditemukan waste dan cara penghilangan waste. Proses evaluasi ini akan mengasilkan skenario perbaikan yang akan dibahas pada tahap selanjutnya.

2.9 Rekomendasi Terhadap Evaluasi Pada tahap ini dihasilkan rekomendasi perbaikan terhadap waktu standard yang ada pada GMF. Rekomendasi yang ada diharapkan dapat membuat proses kerja di yang dilakukan di PT GMF AeroAsia menjadi lebih efisien.

2.10 Analisa Hasil

Tahap ini merupakan tahap lanjutan setelah setelah melakukan rekomendasi perbaikan. Pada tahap ini dilakukan analisa dan interpretasi hasil. Setelah itu ditarik kesimpulan dari penelitian ini.

2.11 Kesimpulan

Tahap kesimpulan dan saran merupakan tahap akhir dari penelitian tugas akhir. Tahap ini berisikan semua kesimpulan- kesimpulan yang diperoleh dari hasil pengumpulan, pengolahan dan analisis terhadap data penelitian. Pada tahap saran berisikan rekomendasi-rekomendasi bagi perusahaan dan saran untuk penelitian selanjutnya.

3. PENGUMPULAN DAN PENGOLAHAN DATA

Pada tahap ini dilakukan pengumpulan dan pengolahan data yang didapat pada pelaksanaan penelitian. Data yang didapat selama penelitian adalah sebagai berikut:

3.1 Gambaran Secara Umum Wheel Dan Brake

Perawatan komponen pada PT GMF Aeroasia dibatasi hanya pada perawatan wheel dan brake di wheel & brake shop. Spesifikasi

wheel dan brake adalah:

a. Wheel

Wheel ini akan bergabung dengan tire

untuk dapat menggerakkan pesawat sebelum take-off. Wheel ini merupakan jenis go-no go di pesawat. Maksudnya, jika komponen ini tidak ada, maka pesawat tidak dapat terbang.

Wheel ini terdiri dari dua bagian yaitu :

- main wheel - nose wheel

Main & nose Wheel

Main & nose wheel yang masuk shop

akan dilakukan proses maintenance

berupa: - shop check, - repair,

- tire change, dan - overhaul.

Gambaran secara umum tentang wheel akan tampak seperti gambar berikut:

Gambar 3.1 wheel Assy

b. Brake

Brake juga merupakan jenis komponen

yang go-no go di pesawat. Peran brake ini sangat penting saat mau take off dan

landing dan tidak akan berfungsi ketika

pesawat ini berada di udara.

Gambaran secara umum tentang brake akan tampak seperti gambar berikut:

Dari gambar tersebut tampak adanya brake housing (bagian atas) dan torque tube (bagian bawah).

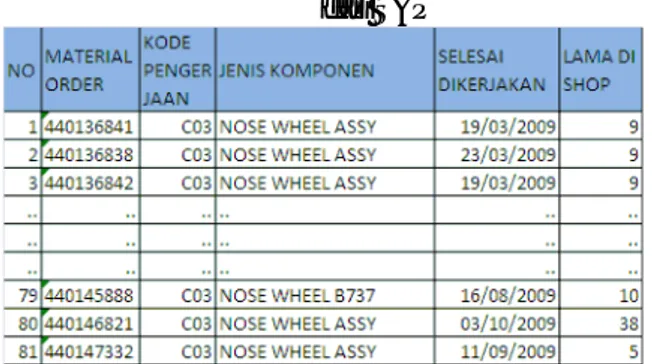

3.2 Total waktu aktual pengerjaan komponen yang diperoleh dari SAP Data mengenai waktu aktual yang terjadi pada proses maintenance wheel dan brake terekam dalam SAP selama bulan Januari 2009 sampai bulan Oktober 2009. SAP merupakan

software ERP yang digunakan sebagai sistem

pendukung dalam mengelola sumber daya yang ada pada PT GMF AeroAsia. Data-data yang ada dalam SAP dapat di-download ulang oleh pihak management untuk kebutuhan analisa data.

Data waktu maintenance komponen yang diinputkan oleh teknisi pada pengerjaan wheel dan brake adalah sebagai berikut:

a. Data overhaul main wheel B737_classic Data overhaul main wheel B737_classic dapat dilihat pada tabel berikut:

Tabel 3.1 data overhaul main wheel dari SAP

Data yang terlampir pada tabe 3.1 kemudian dihitung keseragaman datanya. Keseragaman data dihitung menggunakan 3-σ dengan bantuan software minitab sehingga didapat data seperti pada gambar 3.1.

Observation In di vi du al V al ue 71 64 57 50 43 36 29 22 15 8 1 17,5 15,0 12,5 10,0 7,5 5,0 2,5 0,0 _ X=7,66 UCL=16,41 LCL=-1,10 I Chart of C1

Gambar 3.3 Data Pengerjaan Overhaul Untuk M/W

B737_Classic

Didapatkan hasil rata-rata pengerjaan overhaul untuk komponen B737_Classic adalah 7,66 hari.

a. Data overhaul nose wheel B737_classic Data overhaul nose wheel B737_classic dapat dilihat pada tabel berikut:

Tabel 3.2 data overhaul N/W B737_Classic dari SAP

Kemudian dihitung keseragaman datanya dengan menggunakan sortware minitab

sehingga didapat data sebagai berikut:

Observation In di vi du al V al ue 64 57 50 43 36 29 22 15 8 1 20 15 10 5 0 _ X=7,85 UCL=17,28 LCL=-1,58 I Chart of C3

Gambar 3.4 Data Pengerjaan Overhaul Untuk N/W

B737_Classic

Didapatkan hasil rata-rata pengerjaan

overhaul untuk komponen nose wheel B737_Classic adalah 7,85 hari.

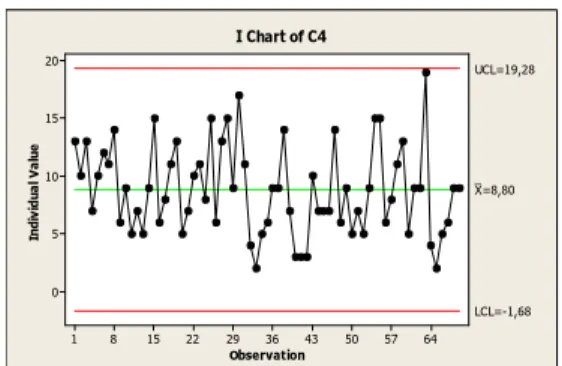

b. Data overhaul main wheel A330

Data overhaul main wheel A330 dapat dilihat pada tabel berikut:

Tabel34.3 data overhaul M/W A330 dari SAP

Kemudian dihitung keseragaman datanya dengan menggunakan software minitab sehingga didapat data sebagai berikut:

Observation In di vi du al V al ue 64 57 50 43 36 29 22 15 8 1 20 15 10 5 0 _ X=8,80 UCL=19,28 LCL=-1,68 I Chart of C4

Gambar 34.5 Data Pengerjaan Overhaul Untuk M/W

A330

Didapatkan hasil rata-rata pengerjaan

overhaul untuk main wheel A330 adalah 8,80

hari.

c. Data overhaul nose wheel A330

Data overhaul nose wheel A330 dapat dilihat pada tabel berikut:

Tabel 3.4 data overhaul N/W A330 dari SAP

Kemudian dihitung keseragaman datanya dengan menggunakan software minitab sehingga didapat seperti pada gambar 4.4. Dari perhitungan tersebut didapat nilai rata-rata pengerjaan overhaul untuk nose wheel A330 adalah 8,97 hari. Observation In di vi du al V al ue 64 57 50 43 36 29 22 15 8 1 20 15 10 5 0 _ X=8,97 UCL=18,14 LCL=-0,20 I Chart of C6

Gambar 3.6 Data Pengerjaan Overhaul N/W A330

d. Data overhaul steel brake B737_classic Data overhaul steel brake B737_classic dapat dilihat pada tabel 3.5.

Tabel 4.5 data overhaulsteel brake B737_classic

dari SAP

Kemudian dihitung keseragaman datanya dengan menggunakan software minitab sehingga didapat hasil seperti gambar 3.5.

Observation In di vi du al V al ue 23 21 19 17 15 13 11 9 7 5 3 1 60 50 40 30 20 10 0 _ X=30,75 UCL=59,54 LCL=1,96 I Chart of C7

Gambar 3.7 Data Pengerjaan Overhaul Untuk steel

brake B737_classic

Dari perhitungan tersebut didapat nillai rata-rata pengerjaan overhaul untuk steel brake B737_classic adalah 30,75 hari.

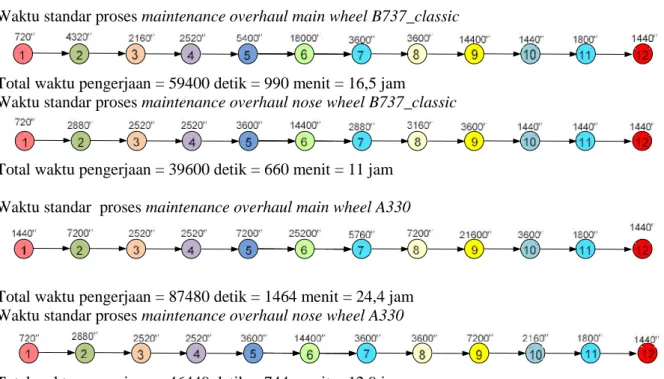

3.3 Standar Pengerjaan Komponen di GMF Dari total waktu aktual pengerjaan komponen yang didapat dari SAP, maka dirasa perlu membuat standar pengerjaan kompnen yang ada pada wheel & brake shop. Standar ini digunakan untuk mengetahui seberapa besar waktu yang dibutuhkan teknisi untuk mengerjakan suatu komponen. Standar pengerjaan komponen didapatkan dari

breakdown komponen berdasar proses

pengerjaannya. Standar ini terdiri dari 3 hal besar, yaitu:

- Standar pengerjaan maintenance untuk

main wheel,

- Standar pengerjaan maintenance untuk

nose wheel, dan

- Standar pengerjaan maintenance steel

brake.

Ketiganya akan dijadikan sebagai acuan pengerjaan untuk berbagai tipe komponen. Misalnya, standar pada main wheel dapat digunakan untuk main wheel pada B737_classic dan main wheel A330. Standar nose wheel ini akan digunakan untuk menghitung jumlah waktu yang dibutuhkan untuk menyelesaikan

pengerjaan nose wheel B737_classic dan nose

wheel A330. Begitu pula untuk standar pada steel brake.

Gambar 3.8 standard pengerjaan komponen main wheel

Gambar 3.9 standard pengerjaan komponen nose

Gambar 3.10 standard pengerjaan komponen steel brake

3.4 Waktu Standar Berdasar Acuan GMF Dalam menjalankan proses maintenance, pihak GMF mempunyai acuan standar. Acuan tersebut yang selama ini dihitung sebagai waktu yang dikeluarkan saat melakukan proses. Acuan tersebut terbagi atas wheel dan brake. Acuan

wheel dapat dilihat pada tabel 4.6 dan acuan

brake dapat dilihat pada gambar 4.7 berikut:

Tabel 3.6 standar waktu maintenance wheel di GMF

Tabel 3.7 standar waktu maintenance brake di GMF

Waktu standar proses maintenance overhaul main wheel B737_classic

Total waktu pengerjaan = 59400 detik = 990 menit = 16,5 jam

Waktu standar proses maintenance overhaul nose wheel B737_classic

Total waktu pengerjaan = 39600 detik = 660 menit = 11 jam Waktu standar proses maintenance overhaul main wheel A330

Total waktu pengerjaan = 87480 detik = 1464 menit = 24,4 jam Waktu standar proses maintenance overhaul nose wheel A330

Keterangan warna gambar untuk wheel :

Waktu standar overhaul brake B737_classic

Total waktu pengerjaan = 83520 detik = 1392 menit = 23,2 jam Keterangan arna gambar untuk brake:

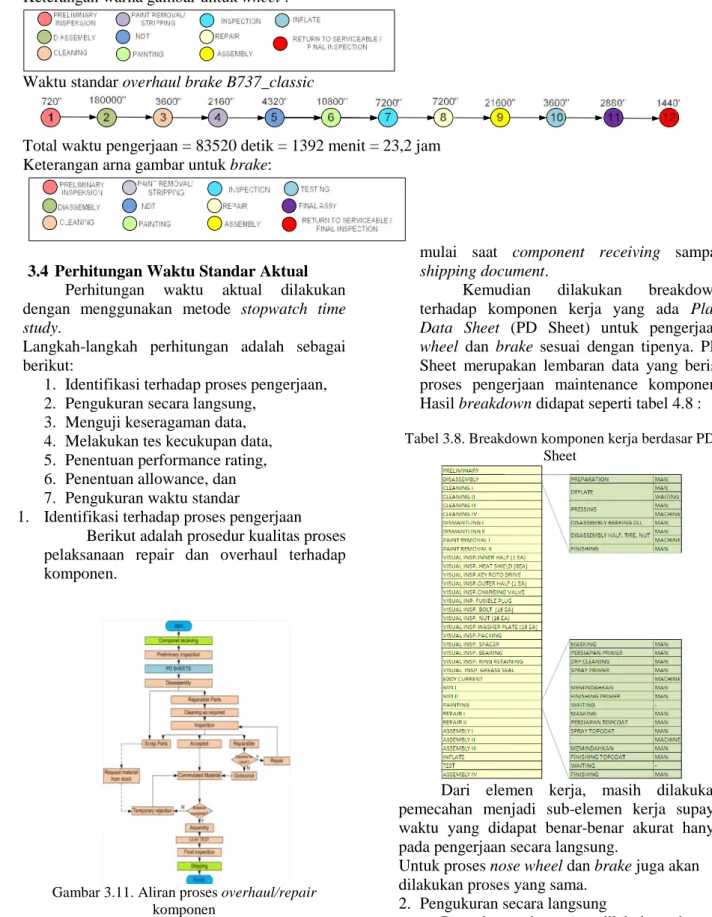

3.4 Perhitungan Waktu Standar Aktual Perhitungan waktu aktual dilakukan dengan menggunakan metode stopwatch time

study.

Langkah-langkah perhitungan adalah sebagai berikut:

1. Identifikasi terhadap proses pengerjaan, 2. Pengukuran secara langsung,

3. Menguji keseragaman data, 4. Melakukan tes kecukupan data, 5. Penentuan performance rating, 6. Penentuan allowance, dan 7. Pengukuran waktu standar

1. Identifikasi terhadap proses pengerjaan Berikut adalah prosedur kualitas proses pelaksanaan repair dan overhaul terhadap komponen.

Gambar 3.11. Aliran proses overhaul/repair komponen

Aliran proses pada gambar 3.11 merupakan aliran proses pengerjaan overhaul/repair komponen wheel dan brake

mulai saat component receiving sampai

shipping document.

Kemudian dilakukan breakdown terhadap komponen kerja yang ada Plan

Data Sheet (PD Sheet) untuk pengerjaan wheel dan brake sesuai dengan tipenya. PD

Sheet merupakan lembaran data yang berisi proses pengerjaan maintenance komponen. Hasil breakdown didapat seperti tabel 4.8 :

Tabel 3.8. Breakdown komponen kerja berdasar PD Sheet

Dari elemen kerja, masih dilakukan pemecahan menjadi sub-elemen kerja supaya waktu yang didapat benar-benar akurat hanya pada pengerjaan secara langsung.

Untuk proses nose wheel dan brake juga akan dilakukan proses yang sama.

2. Pengukuran secara langsung

Pengukuran langsung dilakukan dengan stopwatch yang sifatnya snap-back method, yaitu jarum penunjuk stopwatch akan selalu dikembalikan lagi ke posisi nol pada tiap akhir sub-elemen kerja yang akan diukur.

Tabel 3.9 Rekap data pengukuran secara langsung

3. Menguji keseragaman data

Tes keseragaman data dilakukan dengan menggunakan control chart yang terdapat batas atas dan batas bawah.

Dengan menggunakan elemen kerja pada proses

disassembly pengerjaan overhaul main wheel

B737_classic, didapat grafik keseragaman data seperti gambar 3.12: Observation In di vi du al V al ue 10 9 8 7 6 5 4 3 2 1 720 700 680 660 640 620 600 _ X=657,8 UCL=721,6 LCL=594,0 I Chart of C2

Gambar 3.12 Grafik control chart proses disassembly

overhaul main wheel B737_classic 4. Melakukan tes kecukupan data

Perhitungan kecukupan data dicontohkan pada proses pengerjaan overhaul main wheel

B737_cl. Dengan acuan persamaan (2.4) ,

didapat nilai standar deviasi (s) sebesar 22,675 dan rata-rata data ( ) sebesar 413,5. Tingkat probabilitas error dipilih angka 0,05 untuk lebih memvalidasi agar variasi data tidak terlalu besar. Besarnya degree of freedom diperoleh dari n-1, dimana n merupakan jumlah data yang diambil, sehingga besarnya degree of freedom adalah 10 – 1 = 9. Nilai distribusi t untuk tingkat probabilitas error (k) 0,05 dan degree of

freedom sebesar 9 adalah 2,262. Sehingga

didapat nilai N’ sebesar 2,432 dan dinyatakan bahwa datayang dicari sudah cukup.

5. Melakukan performance rating

Performance rating adalah aktifitas yang menilai atau mengevaluasi kecepatan kerja operator. Dengan melakukan rating ini, diharapkan waktu kerja yang diukur dapat dinormalkan kembali. Metode yang digunakan adalah metode Westinghouse

Berdasar justifikasi dari Pak Mudiono GM

Wheel&Brake, nilai performance rating

yang didapatkan adalah:

a. Proses brake:

Sehingga performance rating untuk pengerjaan semua brake adalah: 100%. b. Proses wheel:

Sehingga performance rating untuk pengerjaan semua wheel adalah 108%.

6. Penentuan allowance

Penentuan allowance dimaksudkan untuk mengantisipasi waktu dimana seorang operator tidak dalam keadaan kondisi bekerja. Dalam kenyataannya, operator sering menghentikan kerjanya dan membutuhkan waktu-waktu khusus dan alasan-alasan lain di luar kontrol.

Besar allowance factor yang ditetapkan berdasar diskusi dengan Pak Mudiono (GM Wheel&Brake) adalah sebagai berikut:

a. Allowance faktor brake:

b. Allowance faktor wheel:

7. Pengukuran waktu standar

Untuk mencapai waktu standar, maka dilakukan penghitungan waktu rata-rata pengamatan dan waktu normal.Gambaran waktu standar dapat dilihat pada tabel berikut:

Tabel 3.14 rekap total waktu standard

3.5 Menghitung Waktu Komponen Berada

1 2 3 ... 10 PREPARATION MAN 50 53 65 ... 128 DEFLATE MAN 65 134 50 ... 56 WAITING 200 170 159 ... 150 PRESSING MAN 58 53 49 ... 71 MACHINE 58 53 49 ... 71

DISASSEMBLY BEARING DLL MAN 25 28 51 ... 70

DISASSEMBLY HALF, TIRE, NUT MAN 341 226 216 ... 272

MACHINE 201 177 7299 ... 136 FINISHING MAN 87 150 212 ... 89 TOTAL MAN 626 644 643 ... 686 MACHINE 259 230 7348 ... 207 TOTAL 826 814 802 ... 836 DISASSEMBLY

Tabel 3.9 Rekap data pengukuran secara langsung

3. Menguji keseragaman data

Tes keseragaman data dilakukan dengan menggunakan control chart yang terdapat batas atas dan batas bawah.

Dengan menggunakan elemen kerja pada proses

disassembly pengerjaan overhaul main wheel

B737_classic, didapat grafik keseragaman data seperti gambar 3.12: Observation In di vi du al V al ue 10 9 8 7 6 5 4 3 2 1 720 700 680 660 640 620 600 _ X=657,8 UCL=721,6 LCL=594,0 I Chart of C2

Gambar 3.12 Grafik control chart proses disassembly

overhaul main wheel B737_classic 4. Melakukan tes kecukupan data

Perhitungan kecukupan data dicontohkan pada proses pengerjaan overhaul main wheel

B737_cl. Dengan acuan persamaan (2.4) ,

didapat nilai standar deviasi (s) sebesar 22,675 dan rata-rata data ( ) sebesar 413,5. Tingkat probabilitas error dipilih angka 0,05 untuk lebih memvalidasi agar variasi data tidak terlalu besar. Besarnya degree of freedom diperoleh dari n-1, dimana n merupakan jumlah data yang diambil, sehingga besarnya degree of freedom adalah 10 – 1 = 9. Nilai distribusi t untuk tingkat probabilitas error (k) 0,05 dan degree of

freedom sebesar 9 adalah 2,262. Sehingga

didapat nilai N’ sebesar 2,432 dan dinyatakan bahwa datayang dicari sudah cukup.

5. Melakukan performance rating

Performance rating adalah aktifitas yang menilai atau mengevaluasi kecepatan kerja operator. Dengan melakukan rating ini, diharapkan waktu kerja yang diukur dapat dinormalkan kembali. Metode yang digunakan adalah metode Westinghouse

Berdasar justifikasi dari Pak Mudiono GM

Wheel&Brake, nilai performance rating

yang didapatkan adalah:

a. Proses brake:

Sehingga performance rating untuk pengerjaan semua brake adalah: 100%. b. Proses wheel:

Sehingga performance rating untuk pengerjaan semua wheel adalah 108%.

6. Penentuan allowance

Penentuan allowance dimaksudkan untuk mengantisipasi waktu dimana seorang operator tidak dalam keadaan kondisi bekerja. Dalam kenyataannya, operator sering menghentikan kerjanya dan membutuhkan waktu-waktu khusus dan alasan-alasan lain di luar kontrol.

Besar allowance factor yang ditetapkan berdasar diskusi dengan Pak Mudiono (GM Wheel&Brake) adalah sebagai berikut:

a. Allowance faktor brake:

b. Allowance faktor wheel:

7. Pengukuran waktu standar

Untuk mencapai waktu standar, maka dilakukan penghitungan waktu rata-rata pengamatan dan waktu normal.Gambaran waktu standar dapat dilihat pada tabel berikut:

Tabel 3.14 rekap total waktu standard

3.5 Menghitung Waktu Komponen Berada

1 2 3 ... 10 PREPARATION MAN 50 53 65 ... 128 DEFLATE MAN 65 134 50 ... 56 WAITING 200 170 159 ... 150 PRESSING MAN 58 53 49 ... 71 MACHINE 58 53 49 ... 71

DISASSEMBLY BEARING DLL MAN 25 28 51 ... 70

DISASSEMBLY HALF, TIRE, NUT MAN 341 226 216 ... 272

MACHINE 201 177 7299 ... 136 FINISHING MAN 87 150 212 ... 89 TOTAL MAN 626 644 643 ... 686 MACHINE 259 230 7348 ... 207 TOTAL 826 814 802 ... 836 DISASSEMBLY

KOMPONEN WAKTU

RATA-RATA (DETIK) PERFORMANCE RATING WAKTU NORMAL (DETIK) WAKTU NORMAL (MENIT) WAKTU NORMAL (JAM) ALLOWANCE WAKTU STANDAR (DETIK) WAKTU STANDAR (MENIT) WAKTU STANDAR (JAM) MAIN WHEEL B737_CL 25415 27448 457 7,6 36843 614 10,2 NOSE WHEEL B737_CL 18248 19708 328 5,5 26453 441 7,3

MAIN WHEEL A330 28419 30693 512 8,5 41198 687 11,4

NOSE WHEEL A330 15713 16970 283 4,7 22779 380 6,3

STEEL BRAKE 32419 100% 32419 540 9,0 26,50% 44107 735 12,3

108% 25,50%

Tabel 3.9 Rekap data pengukuran secara langsung

3. Menguji keseragaman data

Tes keseragaman data dilakukan dengan menggunakan control chart yang terdapat batas atas dan batas bawah.

Dengan menggunakan elemen kerja pada proses

disassembly pengerjaan overhaul main wheel

B737_classic, didapat grafik keseragaman data seperti gambar 3.12: Observation In di vi du al V al ue 10 9 8 7 6 5 4 3 2 1 720 700 680 660 640 620 600 _ X=657,8 UCL=721,6 LCL=594,0 I Chart of C2

Gambar 3.12 Grafik control chart proses disassembly

overhaul main wheel B737_classic 4. Melakukan tes kecukupan data

Perhitungan kecukupan data dicontohkan pada proses pengerjaan overhaul main wheel

B737_cl. Dengan acuan persamaan (2.4) ,

didapat nilai standar deviasi (s) sebesar 22,675 dan rata-rata data ( ) sebesar 413,5. Tingkat probabilitas error dipilih angka 0,05 untuk lebih memvalidasi agar variasi data tidak terlalu besar. Besarnya degree of freedom diperoleh dari n-1, dimana n merupakan jumlah data yang diambil, sehingga besarnya degree of freedom adalah 10 – 1 = 9. Nilai distribusi t untuk tingkat probabilitas error (k) 0,05 dan degree of

freedom sebesar 9 adalah 2,262. Sehingga

didapat nilai N’ sebesar 2,432 dan dinyatakan bahwa datayang dicari sudah cukup.

5. Melakukan performance rating

Performance rating adalah aktifitas yang menilai atau mengevaluasi kecepatan kerja operator. Dengan melakukan rating ini, diharapkan waktu kerja yang diukur dapat dinormalkan kembali. Metode yang digunakan adalah metode Westinghouse

Berdasar justifikasi dari Pak Mudiono GM

Wheel&Brake, nilai performance rating

yang didapatkan adalah:

a. Proses brake:

Sehingga performance rating untuk pengerjaan semua brake adalah: 100%. b. Proses wheel:

Sehingga performance rating untuk pengerjaan semua wheel adalah 108%.

6. Penentuan allowance

Penentuan allowance dimaksudkan untuk mengantisipasi waktu dimana seorang operator tidak dalam keadaan kondisi bekerja. Dalam kenyataannya, operator sering menghentikan kerjanya dan membutuhkan waktu-waktu khusus dan alasan-alasan lain di luar kontrol.

Besar allowance factor yang ditetapkan berdasar diskusi dengan Pak Mudiono (GM Wheel&Brake) adalah sebagai berikut:

a. Allowance faktor brake:

b. Allowance faktor wheel:

7. Pengukuran waktu standar

Untuk mencapai waktu standar, maka dilakukan penghitungan waktu rata-rata pengamatan dan waktu normal.Gambaran waktu standar dapat dilihat pada tabel berikut:

Tabel 3.14 rekap total waktu standard

3.5 Menghitung Waktu Komponen Berada

KOMPONEN WAKTU

RATA-RATA (DETIK) PERFORMANCE RATING WAKTU NORMAL (DETIK) WAKTU NORMAL (MENIT) WAKTU NORMAL (JAM) ALLOWANCE WAKTU STANDAR (DETIK) WAKTU STANDAR (MENIT) WAKTU STANDAR (JAM) MAIN WHEEL B737_CL 25415 27448 457 7,6 36843 614 10,2 NOSE WHEEL B737_CL 18248 19708 328 5,5 26453 441 7,3

MAIN WHEEL A330 28419 30693 512 8,5 41198 687 11,4

NOSE WHEEL A330 15713 16970 283 4,7 22779 380 6,3

STEEL BRAKE 32419 100% 32419 540 9,0 26,50% 44107 735 12,3

di Shop

Perhitungan waktu komponen berada di shop ini didapat dengan memasukkan waktu standar aktual kedalam standar pengerjaan komponen. Kemudian ditambahkan dengan proses waiting dan transportasi yang dilakukan pada wheel & brake shop.sehingga didapat hasil:

Tabel 3.15 data hasil pengamatan langsung komponen berada di shop

3.6 Perbandingan hasil

Terdapat perbedaan antara hasil yang terdapat pada SAP, hasil dari standard GMF, seta hasill dari hasil pengukuran.

1. perbandingan antara hasil yang diperoleh dari SAP dengan perhitungan secara langsung mengenai lama waktu berada di Shop.

Tabel 3.15 data dari SAP komponen berada di shop

Tabel 3.16 data hasil pengamatan langsung komponen berada di shop

2. perbandingan antara data acuan GMF dengan perhitungan secara aktual.

Tabel 3.17 data standar di wheel & brake shop

Tabel 4.18 data hasil pengamatan proses pengerjaan komponen

3.7 Rekomendasi Terhadap Perbedaan Hasil Terdapat berbedaan hasil antara standar GMF dengan standar hasil perhitungan.

Hal-hal yang membuat pelaksanaan proses maintennace maenjadi lama adalah:

a. missing special tools:

missing special tools ini disebabkan oleh kondisi

shop yang kurang teratur.

Kondisi ini dapat ditunjukkan oleh keberadaan alat-alat yang tidak pada tempatnya. Sehingga dibutuhkan proses pencarian alat. Bahkan ketika alat hilang, maka proses maintenance secara otomatis akan terhenti. Gambaran kondisi ini ditunjukkan oleh gambar di berikut ini:

Gambar 3.13 kondisi di wheel& brake shop

Solusi untuk kondisi pada gambar 3.13 adalah membuat penataan yang teratur terhadap kondisi peralatan. Penataan dengan dengan memberi nomor pada wadah special tools. Gamabaran tersebut akan tampak pada gambar 3.14 berikut:

Gambar 3.14 rekomendasi perbaikan b. Penempatan barang yang akan direpair

adalah dengan dicampur, sehingga akan

detik menit jam

A330 Main Wheel 75853 1264,217 21,07028 A330 Nose Wheel 65369 18,15806 18,15806 B737 Main Wheel 79066 21,96278 21,96278 B737 Nose Wheel 68105 18,91806 18,91806 Steel Brake 70098 19,47167 19,47167 Waktu Komponen hari jam

A330 Main Wheel 8,8 211,2

A330 Nose Wheel 8,97 215,28

B737 Main Wheel 7,66 183,84

B737 Nose Wheel 7,85 188,4

Steel Brake 30,75 738

waktu berada di shop Komponen

detik menit jam

A330 Main Wheel 75853 1264,217 21,07028

A330 Nose Wheel 65369 18,15806 18,15806

B737 Main Wheel 79066 21,96278 21,96278

B737 Nose Wheel 68105 18,91806 18,91806

Steel Brake 70098 19,47167 19,47167

Waktu Komponen

detik menit jam

Main Wheel A330 87840 1464 24,4

Nose Wheel A330 44640 744 12,9

Main Wheel B737 59400 990 16,5

Nose Wheel B737 39600 660 11

Steel Brake 83520 1392 23,3

waktu pengerjaan Komponen

detik menit jam

Main Wheel A330 41197 687 11

Nose Wheel A330 22778 380 6

Main Wheel B737 36843 614 10

Nose Wheel B737 26454 441 7

Steel Brake 44107 735 12

dibutuhkan waktu yang lama untuk memisah-misah lagi berdasar satu serial number. Solusi: dengan memberikan rak khusus sehingga 1 brake assy dapat terkelompok seperti gambar 3.15

Gambar 3.15 solusi pembuatan rak c. Kondisi tempat kerja yang membuat operator

kurang nyaman sehingga, allowancenya menjadi besar yang menyebabkan waktu pengerjaan menjadi lama.

d. e.

Solusi :dengan merancang stasiun kerja dengan memperhatikan faktor ergonomis. Meliputi posisi kerja yang nyaman dan kondisi lingkungan pekerja.

d. Terjadi proses rework

Proses rework terjadi pada saat pencucian bolt. Bolt yang akan dilakukan proses FPI ke Engine shop, dilakukan cleaning terlebih dahulu di TCW. Berdasar keterangan dari teknisi FPI di Engine shop, proses cleaning di TCW ini tidak menunjukkan hasil yang baik, sehingga akan di cleaning ulang di Engine shop.

Faktor penyebab: alat “karcher” rusak sehingga proses cleaning dijalankan secara manual.

Solusi: perbaikan alat agar proses cleaning berjalan maksimal dan menekankan kepada operator tentang pelaksanaan yang sesuai dengan prosedur.

4. PEMBAHASAN

Pada tahap ini akan dilakukan analisis dan interpretasi terhadap hasil pengolahan data yang telah dilakukan untuk sebelumnya. Analisi dilkaukan untuk setiap perhitungan yang digunakan dalam penelitian. dari hasil analisis nantinya diharapkan dapat memberikan solusi

optimal bagi penyelesaian permasalahan yang dibahas pada penelitian ini.

4.1 Analisis total waktu aktual pengerjaan komponen yang diperoleh dari SAP

Dari hasil perolehan data yang ada pada SAP, maka bisa didapatkan data lama komonen berada pada shop. Data yang diambil dari SAP dapat menunjukkan posisi kedatangan komonen sampai pada komponen selesai dikerjakan. Data yang diperoleh tersebut, kemudian dilakukan pengolahan untuk menentukan berapa waktu rata-rata komonen berada pada shop. data yang didapat dari SAP merupakan data riil yang diinputkan oleh teknisi.

Data yang ada pada SAP ini memiliki keuntungan. Bahwa, data yang ada tersebut dapat diakses dari semua pihak di GMF. Data yang diinputkan oleh operator wheel & brake dapat dianalisis oleh departemen lain juga.

Data yang diinputkan dari SAP juga mempunyai kelemahan. Ketika teknisi yang telah selesai mengerjakan tidak langsung menginputkan data, maka data yang masuk ke SAP menjadi lama. Atau ketika teknisi memasukkan data sebelum mengerjakan, maka kondisi data di SAP menjadi cepat dari rata-rata. Data dari SAP dapat digunakan untuk mengetahui lama waktu komponen berada di shop.

4.2 Analisis standar pengerjaan komponen di GMF

Standar ini dilakukan dengan memecah brake dan wheel utuh menjadi komponen-komponen kecil berdasar pengerjaan. Kemudian dari proses pemecahan tersebut akan dilihat waktu pengerjaannya. Pemecahan mengenai komonen brake menjadi bagian yang paling kecil ini dimaksudkan agar data yang dieroleh benar-benar akurat.ketika semakin rinci pemecahan pengerjaan komponen, maka akan semakin teliti data yang didapatkan. Hal ini digunakan untuk mengantisipasi ketidak konsistenan teknisi saat melakukan. Dengan sangat detail pemecahan yang dilakukan, maka saat teknisi sedang tidak melakukan pekerjaan, maka proses pengamatannya dapat dihentikan.

Dari hasil breakdown data tersebut dapat digunakan untuk melihat semua proses yang terjadi dan riil pada proses maintenace.

4.3 Analisis Waktu standar berdasar acuan GMF

GMF mempunyai acuan standar dalam mengerjakan perbaikan komponen. Waktu standar yang ada pada GMF merupakan akumulasi dari semua proses. Waktu standar yang ada merupakan waktu yang dibutuhkan oleh seorang teknisi menyelesaikan maintenance komponen.waktu teresebut belum mencerminkan kondisi proses secara utuh, karena data yang ditunjukkan adalah gabungan dari berbagai proses. Sehingga dibutuhkan pengamatan secara langsung terhadap kondisi maintenance dan mencatat secara langsung tentang waktu aktual pengerjaan.

4.4 Perhitungan waktu standar aktual Penghitungan waktu aktual dimulai dengan memecah komponen. kemudian dilakukan pengamatan dengan menggunakan stopwatch. Pengamatan dilakukan dengan cara

snap back. Waktu dicatat saat teknisi mulai

mengerjakan, kemudian dilakukan penghentian stopwatch ketika proses sudah diselesaikan. Dan begitu seterusnya sampai komponen terakhir diselesaikan. Pengamatan pertama menggunakan 10 data. Kemudian dari data awalan tersebut akan dilakukan uji keseragaman data. Uji keseragaman data ini dilakukan dengan menggunakan software minitab. Terdapat 3 data yang tidak seragam. Data yang tidak seragam tersebut akan dihilangkan. Data yang tidak seragam tersebut karena terdapat data yang melebih batas bawah dan atau batas atas.

Data yang sudah seragam kemudian diuji dengan uji kecukupan data. Data yang kurang dari data awalan akan dilakukan pengambilan sampel lagi sampai data tersebut cukup. Setelah semua data cukup, maka akan dilakukan penormalan data dengan menghitung performance rating dari teknisi. Performance rating yang ditetapkan oleh General Manager Wheel & Brake shop menunjukkan bahwa

tingkat performance rating untuk teknisi pada wheel shop lebih besar daripada tingkat performance rating pada brake shop.

Setelah data menjadi normal, maka akan dilkaukan standarisasi waktu. Standarisasi waktu ini dilakukan dengan mengetahui allowance terlebih dahulu. Allowance yang ada pada brake lebih besar daripada allowance yang ada pada wheel. Besarnya allowance ini disebabkan seringnya proses membungkuk yang dilakukan oleh teknisi.

Waktu standar yang ada ini merupakan waktu standar yang diperoleh dari pengukuran nyata. Sehingga lebih menerminkan kondisi nyata pada perusahaan.

4.5 Analisis perbandingan hasil

Analisis perbandingan hasil ini dilakukan dengan membandingkan antara kondisi yang didapat dari SAP, standar yang ditetapkan oleh GMF dan dengan pengamatan secara langsung. Perbandingan yang dilakukan pada komponen yang masuk awal ke shop sampai keluar, menggunakan data dari SAP dan data dari pengamatan secara langsung. Terdapat perbedaan diantara keduanya.

Data yang terekap dari SAP menunjukkan waktu 8.8 hari, namun kondisi tersebut sebenarnya dapat dicapai dengan waktu 21 jam. Hal yang membuat kondisi pengerjaan menjadi lama adalah karena adanya waktu menunggu untuk dikerjakan dan kehabisan material.

Perbandingan pada penggunaan waktu yang dikeluarkan teknisi dapat dilihat pada tabel 4.17 dan tabel 4.18. perbandigan sekitar 50 % lebih pada pengerjaan komponen main wheel A330. Hall ini disebabkan karena terjadi proses menunggu untuk dikerjakan teknisi.

4.6 Analisis rekomendasi terhadap perbedaan hasil

Dari adanya perbedaan yang muncul, maka penulis mencoba untuk merumuskan perbaikan. Perbaikan ini diharapkan dapat mereduksi waktu pengerjaan menjadi sesuai dengan standar aktual yang telah ditetapkan sebelumnya.

tertiban teknisi adalah, teknisi tidak mengembalikan peralatan ke posisi semula. Sehingga dibutuhkan perancangan atau pemberian nomor pada komponen. Hal ini dapat membuat peralatan yang hilang dapat mudah diketahui letaknya.

5. KESIMPULAN

Dari pengolahan dan analisa data yang telah dilakukan, dapat disimpulkan hal-hal sebagai berikut:

1. proses maintenance yang dilakukan pada wheel & brake shop yang diamati pada proses over haul terbagi menjadi 3 garis besar, yaitu oproses overhaul main wheel,

nose wheel, dan brake. Proses

maintenance ini, secara garis besar

terbagi atas proses preliminary

inspection,disassembly, cleaning,

paintremoval, visual inspection, repair, painting, assembly, test, dan return to srviceable.

2. Waktu standar yang didapat pada penelitian kali ini adalah waktu standar manhours, dan waktu standar proses. Waktu standar manhours hasil penelitian sudah dibandingkan dengan waktu standar manhours yang dimiliki oleh wheel & brake shop. didapatkan bahwa waktu standar yang diperoleh ari penelitian lebih baik dari waktu standar yang sudah ada. Hai ini terbukti dengan jumlah waktu standar yang diperoleh dari hasil pengamatan untuk komponen main wheel A330 adalah 11 jam. Padahal waktu standaryang selama ini dipakai adalah24, 4 jam. Untuk nose wheel A330 yang awalnya12,9 jam, setelah diadakan pengamatan secara langsung maka didapat 6 jam.

3. Perbedaan perhitungan tersebut karena proses adanya proses waiting yang ada pada pengerjaan komponen. Hasil rekomendasi perbaikan adalah dengan menata kondisi work shop dan mengembalikan alat spesial ke kondisi yang semula, sehingga tidak ada proses waiiting karena kehilangan alat. Dan merancang stasiun kerja.

6. DAFTAR PUSTAKA

Wignjoesoebroto, Sritomo (2000). Ergonomi Studi Gerak dan Waktu. Surabaya: Guna Widya. http://www.aviationmanagement.com/ http://www.wikipedia.org/wiki/55_(methodolog y) http://en.wikipidia.org/wiki/time_and_motion_st udy

Meyers, Stewart (2002). Motion and Time

Study for Lean Production, 3rdedition.

Pittsburgh: Prentice Hall Co., Ltd. Kinnison,Harry A. (2004). Aviation

Maintenance Management. United States