Optimasi Kinerja Dehydration Unit – TEG (triethylene glycol) pada

Stasiun Pengumpul X

LAPORAN KERJA PRAKTIK

PT. PERTAMINA EP ASSET 3 CIREBON

(Periode 1 Agustus 2019 - 31 Agustus 2019)

Oleh:

Fikry Iqbal Fadhillah Romadhan

102316010

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

JAKARTA

i

DAFTAR ISI

DAFTAR GAMBAR ... i

DAFTAR TABEL ... i

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK ... ii

KATA PENGANTAR ... iii

BAB I ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 1

1.3 Waktu dan Tempat Pelaksanaan Kerja Praktik ... 1

BAB II ... 2

2.1 Sejarah PT. Pertamina ... 2

2.2 Sejarah PT. Pertamina EP ... 2

2.3 Sejarah PT Pertamina EP Asset 3 ... 3

2.4 Profil Pertamina EP Asset 3 ... 3

2.1.1 Visi Misi EP Asset 3 ... 3

2.1.2 Nilai Perusahaan ... 4

2.1.3 Wilayah Kerja Pertamina EP Asset 3 ... 4

2.1.4 Struktur Organisasi ... 5

BAB III ... 6

3.1 Kegiatan Kerja Praktik di Surface Facilities ... 6

3.2 Tugas Khusus ... 7

3.2.1 Dehydration Unit (DHU) ... 7

BAB IV ... 11

4.1 Pengaruh suhu stripper ... 11

4.2 Kemurnian makeup TEG ... 12

4.3 Tekanan HP separator ... 13

4.4 Suhu inlet ... 14

BAB V ... 16

5.1 Perhitungan kadar air pada dry gas setelah melewati contactor ... 16

5.1.1 Perhitungan kandungan air pada dry gas ... 16

5.1.3 Hasil Perhitungan ... 18

5.2 Komposisi keluaran HP separator ... 19

5.2.1 Spesifikasi HP Separator ... 19

5.2.2 Perhitungan Komposisi keluaran separator ... 20

i BAB VI ... 22 6.1 Kesimpulan ... 22 6.2 Saran ... 22 DAFTAR PUSTAKA ... 23 LAMPIRAN A ... 25 LAMPIRAN B ... 32 LAMPIRAN C ... 34

i

DAFTAR GAMBAR

Gambar 1 Wilayah Kerja PT Pertamina EP Asset 3 ... 4

Gambar 2 Stuktur Organisasi PT Pertamina EP Asset 3 ... 5

Gambar 3. Field Block Transportasi minyak ... 6

Gambar 4. Field Block Transportasi Gas... 7

Gambar 5 PFD Unit Dehidrasi ... 8

Gambar 6. Simulasi SP X ... 9

Gambar 7. Pengaruh suhu stripper terhadap perubahan kandungan air ... 12

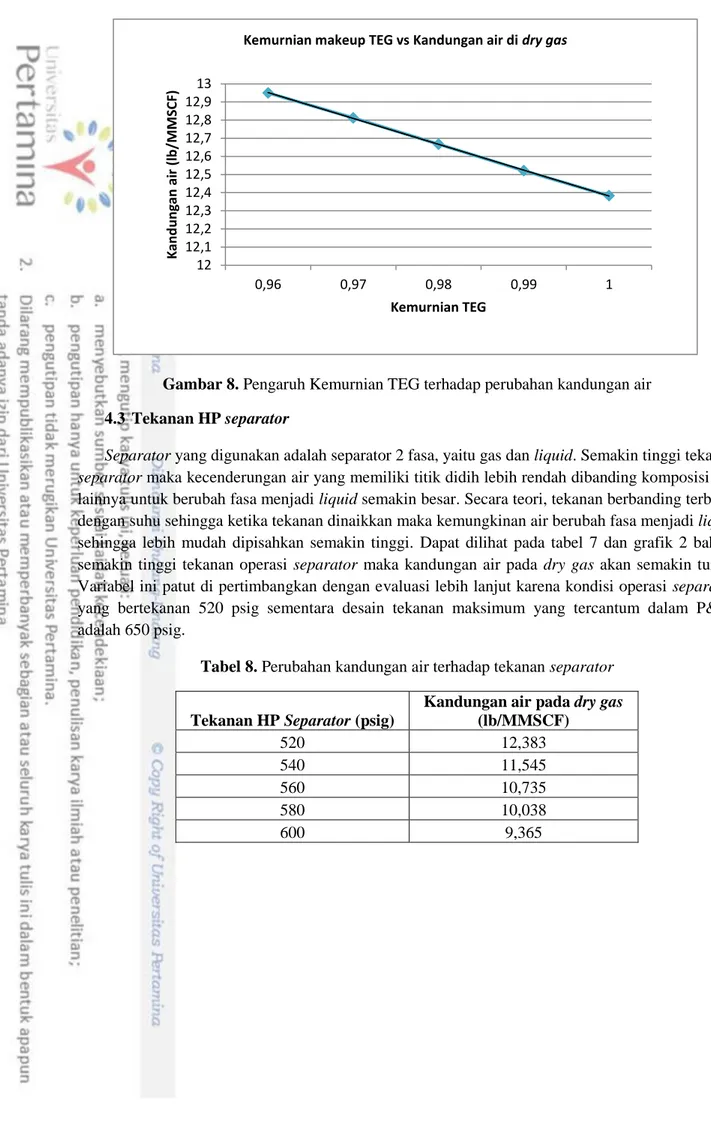

Gambar 8. Pengaruh Kemurnian TEG terhadap perubahan kandungan air ... 13

Gambar 9. Pengaruh tekanan separator terhadap perubahan kandungan air ... 14

Gambar 10. Pengaruh suhu feed terhadap kandungan air ... 15

Gambar 11. Contactor pada simulasi ... 16

i

DAFTAR TABEL

Tabel 1. Kondisi Aliran Feed ... 8

Tabel 2. Komposisi Feed ... 9

Tabel 3. Kondisi Aliran Output ... 10

Tabel 4. Komposisi Aliran Output ... 10

Tabel 5. Perubahan kandungan air terhadap suhu stripper ... 12

Tabel 6. Perubahan kandungan air terhadap kemurnian TEG ... 12

Tabel 7. Perubahan kandungan air terhadap tekanan separator ... 13

Tabel 8. Perubahan kandungan air terhadap suhu feed ... 14

Tabel 9. Data yang digunakan untuk perhitungan ... 19

Tabel 10. Hasil Perhitungan komposisi air pada Dry gas ... 19

Tabel 11. Hasil perhitungan Komposisi fasa cair (L) keluaran Separator ... 21

ii

LEMBAR PERSETUJUAN LAPORAN KERJA PRAKTIK

Judul Kerja Praktik : Optimasi Kinerja Dehydration Unit – TEG (triethylene glycol) pada Stasiun Pengumpul X

Nama Mahasiswa : Fikry Iqbal Fadhillah Romadhan Nomor Induk Mahasiswa : 102316010

Program Studi : Teknik Kimia

Fakultas : Fakultas Teknologi Industri Tanggal Seminar :

Cirebon, 31 Agustus 2019 MENYETUJUI,

Pembimbing Instansi Pembimbing Program Studi

Erie Widyanto S.T, M.Sc Ayu Dahliyanti S.T, M.Eng NOPEK : 744404 NIP : 116067

iii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Allah SWT, atas karunia dan rahmat-Nya, sehingga penyusun dapat melaksanakan kerja praktik di PT. Pertamina EP Asset 3 Cirebon dan dapat menyusun laporan Kerja Praktik berjudul ‗Optimasi Kinerja Dehydration Unit – TEG (triethylene glycol) pada Stasiun Pengumpul X‘. Laporan ini disusun untuk memenuhi beban sks sebagai salah satu syarat kelulusan dari Jurusan Teknik Kimia Fakultas Teknologi Industri Universitas Pertamina.

Penulisan laporan kerja praktik ini dapat diselesaikan tidak lepas dari dukungan, bimbingan dan bantuan dari banyak pihak yang sangat berarti bagi penulis baik secara langsung maupun tidak langsung. Oleh karena itu, dalam kesempatan ini penulis menyampaikan ucapan terima kasih kepada :

1. Allah SWT karena hanya ridho dan rahmat-Nya lah, penulis dapat melaksanakan dan menyelesaikan Kerja Praktik ini.

2. Bapak Erie Widyanto, S.T, M.Sc, selaku pembimbing kerja praktik di PT Pertamina EP Asset 3 Cirebon.

3. Bapak Eduardus Budi Nursanto, Ph.D selaku Ketua Program Studi Teknik Kimia Universitas Pertamina.

4. Ibu Ayu Dahliyanti, S.T, M.Eng selaku Pembimbing Kerja Praktik Program Studi Teknik Kimia Universitas Pertamina.

5. Ibu Ika Dyah Widharyanti, S.T, MS selaku Koordinator Kerja Praktik Program Studi Teknik Kimia Universitas Pertamina.

6. Seluruh Dosen Program Studi Teknik Kimia Universitas Pertamina yang telah memberikan bekal ilmu kepada Penulis.

7. Umi, Abi dan Adek serta keluarga yang telah memberikan semangat, doa dan bantuan kepada penulis

8. Nadina El Karima yang selalu memberikan dukungan moril, doa, dan semangat kepada penulis.

9. Ibu Archita Ayu Febriana selaku HRD internship/student relation di PT. Pertamina EP Asset 3 Cirebon.

10. Serta semua teman-teman angkatan 2016 Program Studi Teknik Kimia Universitas Pertamina.

Penulis menyadari bahwa laporan ini masih jauh dari sempurna dan masih banyak kekurangan. Oleh karena itu penulis mengharapkan kritik dan saran yang bersifat membangun demi perbaikan laporan ini. Akhir kata, penyusun berharap semoga laporan ini dapat bermanfaat bagi semua.

Klayan, 31 Agustus 2019

1

BAB I

PENDAHULUAN 1.1 Latar BelakangIndonesia merupakan salah satu negara yang memiliki cadangan minyak dan gas alam terbesar di dunia. Sumber daya tersebut tentu saja perlu untuk diolah untuk memenuhi kebutuhan energi maupun ekonomi suatu negara, salah satu perusahaan yang mengolah sumber daya tersebut adalah PT. Pertamina. Dari beberapa sumber daya alam yang tersedia, yang sedang ramai diperbincangkan saat ini adalah gas alam.

Sebelum memasuki tahap produksi, gas alam yang didapat dari reservoir perlu memasuki proses pretreatment terlebih dahulu. Tujuan dari proses ini adalah untuk menghilangkan pengotor yang terkandung di dalam gas yang dapat mengganggu proses produksi, salah satu contohnya adalah air (H2O). Adanya kandungan air di gas alam cukup beresiko karena dapat menyebabkan

korosi pada alat. Oleh karena itulah kandungan air harus diminimalisir dengan proses dehidrasi. Pada Stasiun Pengumpul (SP) X, proses dehidrasi dilakukan dengan menggunakan adsorben berupa triethylene glycol (TEG). Ada banyak faktor yang dapat mempengaruhi penyerapan air pada proses dehidrasi, antara lain tekanan contactor, tekanan reboiler pada stripper, kemurnian TEG, suhu pada wet gas dan masih banyak lagi. Dengan parameter tersebut, dilakukan simulasi menggunakan perangkat lunak ASPEN HYSYS versi 10 untuk membuktikan pengaruh dari tiap parameter sehingga mendapatkan kondisi yang optimal.

1.2 Tujuan

Tujuan dari pelaksanaan kerja praktik ini adalah :

1. Memenuhi syarat dalam menyelesaikan studi di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pertamina.

2. Menerapkan, mengaplikasiakan serta membandingkan ilmu-ilmu yang sudah di pelajari dalam perkulihan dengan pengaplikasian nya di dunia industri.

3. Mendapatkan pengalaman di lingkungan kerja serta untuk melatih dalam menangani masalah yang terdapat di dunia industri secara langsung.

4. Membuat simulasi proses unit dehidrasi pada SP X agar laju alir air pada aliran dry gas

mencapai ≤10 lb/MMSCF

1.3 Waktu dan Tempat Pelaksanaan Kerja Praktik

Kerja praktik dilaksanakan di PT. Pertamina Asset 3 Cirebon dari tanggal 1 Agustus 2019 hingga 31 Agustus 2019 terhitung 22 hari kerja atau dengan minimal jam kerja sebanyak 150 jam.

2

BAB II

PROFIL PERUSAHAAN 2.1 Sejarah PT. Pertamina

PT Pertamina merupakan perusahaan yang bergerak pada bidang energy berupa minyak, gas, dan energy terbarukan. Pertamina menjalankan bisnis dengan prinsip tata kelola korporasi. Berawal dengan tahun 1945 berdirinya perusahaan tambang minyak negara republik Indonesia atau PTMNRI yang berada di tarakan. Selanjutnaya mulai tahun 1957 terjadi perubahan dan peleburan dalam perusahaan pengelolaan minyak di Indonesia. PTMNRI yang telah berubah menjadi Tambang minyak Sumatera Utara atau TMSU berubah menjadi PT Perusahaan Minyak Nasional atau PT.Permina. Sedangkan NVNIAM perusahaan minyak bumi yang dikelola oleh pemerintahan Belanda berubah menjadi PT. Pertambangan Minyak Indonesia atau PT. Permindo sesuai dengan PERPU No 46 Tahun 1960.

Setahun setelahnya PT. Permindo berubah menjadi PN. Pertamin yang mendistribusikan minyak di Indonesia. Pada tahun yang sama PT Permina berubah menjadi PN Permina. Tahun 1968 PN. Permina dan PN. Pertamin melebur menjadi Perusahaan Pertambangan Minyak dan Gas Bumi Nasional atau PN. Pertamina dan tahun 1971 menjadi PT. Pertamina. Adanya UU Np. 8 tahun 1971 yang diterbitkan oleh pemerintah yang isinya mengatur peran sebagai satu-satunya perusahaan milik negara yang ditugaskan melaksanakan usaha migas mulai dari mengelola dan mengahsilkan minyak menjadi berbagai produk dan melayani kebutuhan bahan bakar minyak dan gas di seluruh wilayah Indonesia.

Tahun 2001 pemerintah menerapkan Undang-Undang No 22 Tahun 2001. Penerapan ini membuat kedudukan yang sama PT. Pertamina dengan perusahaan minyak lainnya. Pada tahun 2003 menjadi awal PT. Pertamina menjadi PT. Pertamina (Persero) berdasarkan PP No. 31/2003. Mulai diberlakukannya menjadikan kegiatan usaha migas di hilir dan hulu dipisahkan.

2.2 Sejarah PT. Pertamina EP

PT Pertamina EP merupakan anak perusahaan PT Pertamina (Persero) yang melakukan kegiatan usaha hulu berupa eksplorasi dan eksploitasi yang didirikan sejak tahu 2005. Sesuai dengan UU MIGAS No. 22 Tahun 2001 mengenai Minyak dan Gas Bumi. Menandatangani kesepaktan dengan BPMIGAS mengenai Wilayah Kerja (WK). tahun 2004 sesuai dengan PP No. 35 Tahun 2004 pada pasal 104 butir j menyatakan dalam jangka waktu paling lama dua tahun, PT Pertamina (Persero) wajib membentuk anak perusahaan dan menandatangani kerja sama dengan BPMIGAS dan dapat diperpanjang sesuai dengan peraturan perundang-undangan yang berlaku.

Sesuai kesepaktan tersebut maka PT Pertamina EP resmi berdiri pada tanggal 13 September 2005, dan PT Pertamina Persero menandatangi kerja sama dengan SKKMIGAS pada 17 September 2005. Wilayah Kerja (WK) PT Pertamina EP merupakan wilayah kerja yang dahulu dikelola PT Pertamina (Persero) dan yang dikelola melalui Technical Assistence Contract (TAC) dan Joint Operation Body Enhanced Oil Recovery (JOOB EOR).

Pertamina EP saat ini memproduksi sekitar 100.000 barrel oil per day (BPOD) dan sekitar 1.016 million standar cubic feer per day (MMSCFD). Wilayah Kerja seluas 113,613.90 kilometer persegi yang merupakan limpahan dari PT Pertamina (Persero). Seluruh wilayah kerja dioperasikan sendiri maupun kerja sama dalam bentuk kemitraan yang terdiri, 4 proyek pengembangan migas, 7

3 area unitisasi dan 39 area kontrak kerjasama kemitraan, 24 kontrak TAC dan 15 kontrak Kerja Sama Operasi (KSO).

Wilayah Kerja Pertamina EP sendiri terbagi dalam lima asset, kelima asset terbagi kedalam 20 Field:

Asset 1: Rantau Field, Pangkalan Susu Field, Lirik Field, Jambi Field dan Ramba Field

Asset 2: Prabumulih Field, Pendopo Field, Limau Field dan Adera Field

Asset 3: Subang Field, Jatibaring Field dan Tambun Field

Asset 4: Cepu Field dan Poleng Field

Asset 5: Sangatta Field, Bunyu Field, Tanjung Field, Sangasangan Field, Tarakan Field, dan Papua Field

2.3 Sejarah PT Pertamina EP Asset 3

Pertamina EP Asset 3 merupakan DOH JBB atau Daerah Operasi Hulu Jawa Bagian Barat yang sebelumnya dimiliki PT Pertamina berubah menjadi Pertamina EP Region Jawa dan menjadi Pertamina EP Asset 3 sejak 17 September 2005. Berkantor pusat di Cirebon yang dibawahi oleh Direktorat Hulu, Hingga saat ini Pertamina EP Asset 3 memproduksi minyak 80.000 BOPD dan memproduksi gas 300 MMSCFD.

Fasilitas Produksi Pertamina EP Asset 3 terletak Onshore dan Ofshore. Fasilitas Onshore merupakan wilayah kerja yang banyak diolah oleh Pertamina EP Asset 3 sedangkan untuk fasilitas offshore berada pada X-Ray Field Jatibarang dan L-Parigi Field Subang. Stasiun pengumpul gas Pertamina EP Asset 3 berada di Stasiun Pengumpul Subang yang memiliki fasilitas produksi 200 MMSCFD. Sedangkan untuk fasilitas produksi untuk pemisah minyak terdapat pada stasiun pengumpul yang berada di Field Tambun, Field Subang dan Field Jatibarang.

Fasilitas produksi pengelolahan limbah air ada beberapa tempat yaitu Field Tambun berada Stasiun Pengumpul Tambun dan Stasiun Pengumpul Rengasdengklok yang diinjeksi ke sumur Tambun. Untuk Field Subang pengolahan air produksi di SP Cilamaya Utara sedangkan untuk Field Jatibarang pengolahan air produksi di SPUB Mundu dan SP Tugubarat I yang diinjeksi ke sumur Jatibarang dan Tugubarat.

2.4 Profil Pertamina EP Asset 3 2.1.1 Visi Misi EP Asset 3

- Visi:

Menjadi perusahaan eksplorasi dan produksi minyak dan gas bumi kelas dunia.

- Misi:

Melaksanakan pengusahaan sektor hulu minyak dan gas dengan penekanan pada aspek komersial dan operasi yang baik serta tumbuh dan berkembang bersama lingkungan hidup.

4

2.1.2 Nilai Perusahaan

Clean (Bersih)

Dikelola secara profesional, menghindari benturan kepentingan, tidak menoleransi suap, menjunjung tinggi kepercayaan dan integritas. Berpedoman pada asas-asas tata kelola korporasi yang baik.

Competitive (Kompetitif)

Mampu berkompetisi dalam skala regional maupun internasional, mendorong pertumbuhan melalui investasi, membangun budaya sadar biaya dan menghargai kinerja.

Confident (Percaya Diri)

Berperan dalam pembangunan ekonomi nasional, menjadi pelopor dalam reformasi BUMN, dan mennnnnnmbangun kebanggaan bangsa.

Customer Focused (Fokus pada Pelanggan)

Berorientasi pada kepentingan pelanggan dan berkomitmen untuk memberikan pelayanan terbaik kepada pelanggan.

Commercial (Komersial)

Menciptakan nilai tambah dengan orientasi komersial,mengambil keputusan berdasarkan prinsip-prinsip bisnis yang sehat.

Capable (Berkemampuan)

Dikelola oleh pemimpin dan pekerja yang profesional dan memiliki talenta dan penguasaan teknis tinggi, berkomitmen dalam membangun kemampuan riset dan pengembangan.

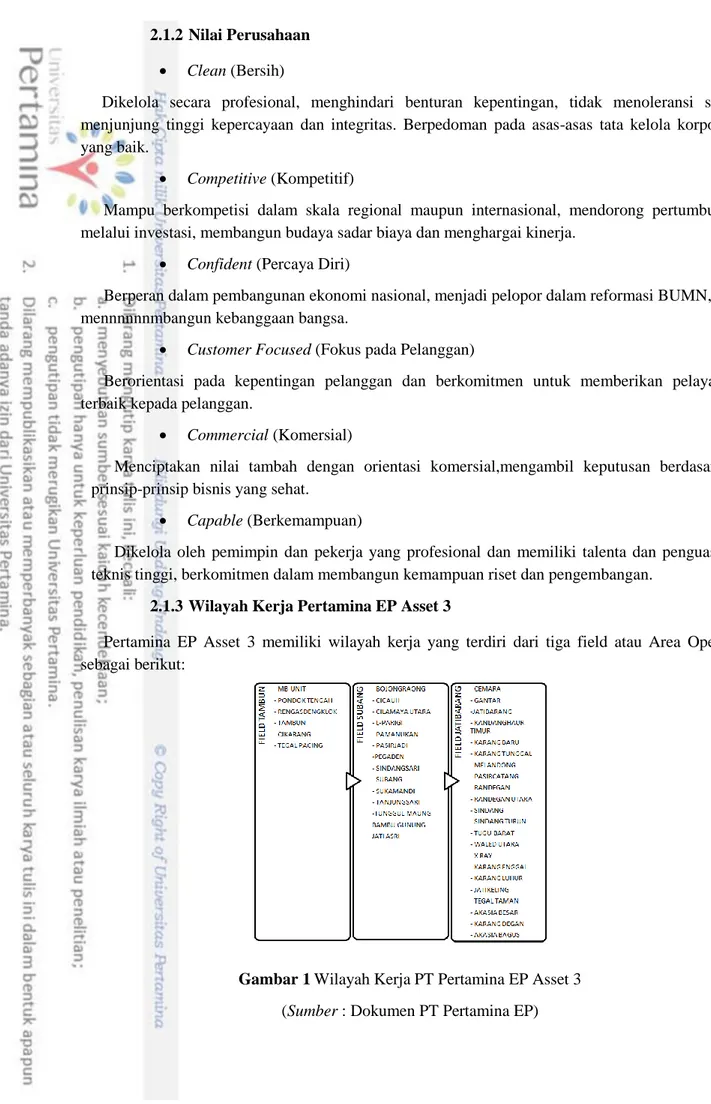

2.1.3 Wilayah Kerja Pertamina EP Asset 3

Pertamina EP Asset 3 memiliki wilayah kerja yang terdiri dari tiga field atau Area Operasi sebagai berikut:

Gambar 1Wilayah Kerja PT Pertamina EP Asset 3 (Sumber : Dokumen PT Pertamina EP)

5

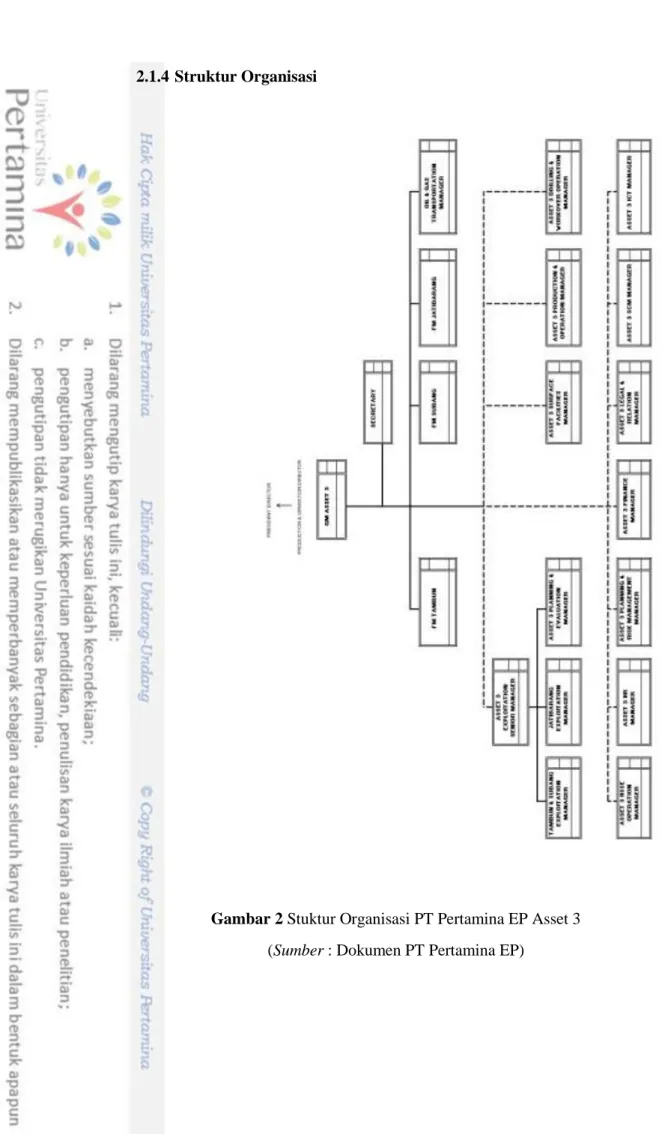

2.1.4 Struktur Organisasi

Gambar 2 Stuktur Organisasi PT Pertamina EP Asset 3 (Sumber : Dokumen PT Pertamina EP)

6

BAB III

KEGIATAN KERJA PRAKTIK

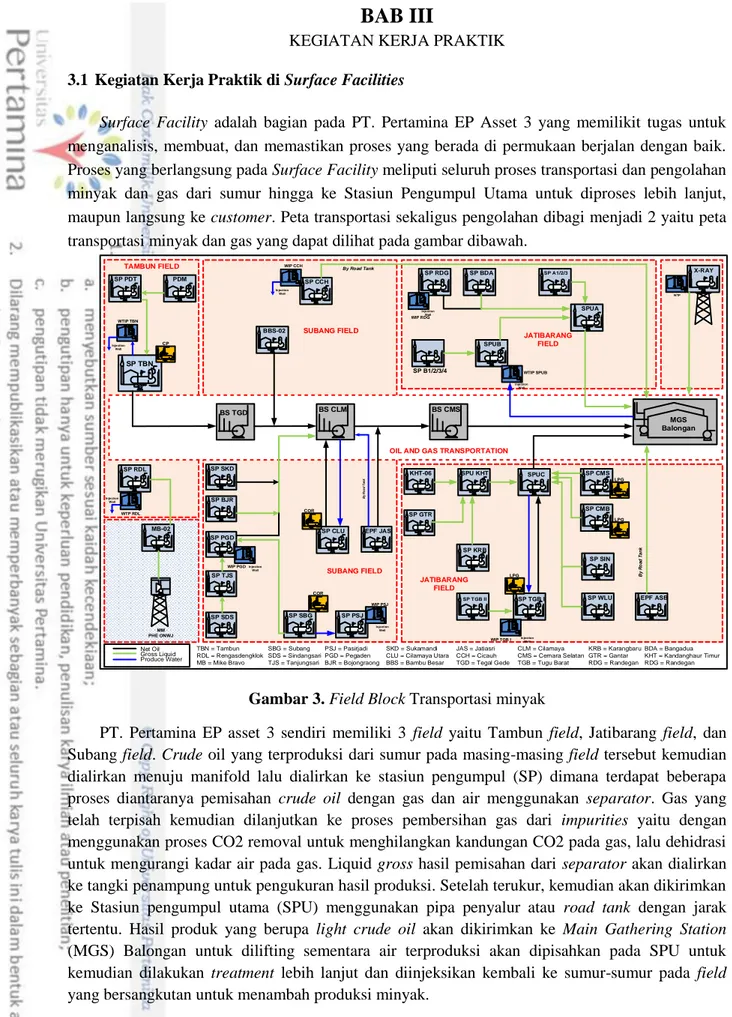

3.1 Kegiatan Kerja Praktik di Surface Facilities

Surface Facility adalah bagian pada PT. Pertamina EP Asset 3 yang memilikit tugas untuk menganalisis, membuat, dan memastikan proses yang berada di permukaan berjalan dengan baik. Proses yang berlangsung pada SurfaceFacility meliputi seluruh proses transportasi dan pengolahan minyak dan gas dari sumur hingga ke Stasiun Pengumpul Utama untuk diproses lebih lanjut, maupun langsung ke customer. Peta transportasi sekaligus pengolahan dibagi menjadi 2 yaitu peta transportasi minyak dan gas yang dapat dilihat pada gambar dibawah.

Gambar 3. Field Block Transportasi minyak

PT. Pertamina EP asset 3 sendiri memiliki 3 field yaitu Tambun field, Jatibarang field, dan Subang field. Crude oil yang terproduksi dari sumur pada masing-masing field tersebut kemudian dialirkan menuju manifold lalu dialirkan ke stasiun pengumpul (SP) dimana terdapat beberapa proses diantaranya pemisahan crude oil dengan gas dan air menggunakan separator. Gas yang telah terpisah kemudian dilanjutkan ke proses pembersihan gas dari impurities yaitu dengan menggunakan proses CO2 removal untuk menghilangkan kandungan CO2 pada gas, lalu dehidrasi untuk mengurangi kadar air pada gas. Liquid gross hasil pemisahan dari separator akan dialirkan ke tangki penampung untuk pengukuran hasil produksi. Setelah terukur, kemudian akan dikirimkan ke Stasiun pengumpul utama (SPU) menggunakan pipa penyalur atau road tank dengan jarak tertentu. Hasil produk yang berupa light crude oil akan dikirimkan ke Main Gathering Station

(MGS) Balongan untuk dilifting sementara air terproduksi akan dipisahkan pada SPU untuk kemudian dilakukan treatment lebih lanjut dan diinjeksikan kembali ke sumur-sumur pada field

yang bersangkutan untuk menambah produksi minyak.

SP TBN BS TGD BS CLM BS CMS MGS Balongan CP WTIP TBN Injection Well SP PDT SP RDL WTP RDL Injection Well MB-02 MM PHE ONWJ PDM TAMBUN FIELD

OIL AND GAS TRANSPORTATION

BBS-02 SP CCH By Road Tank WIP CCH Injection Well SP SDS SP TJS SP PGD WIP PGDInjection Well SP BJR SP SKD SP CLU SP SBG SP PSJ WIP PSJ Injection Well EPF JAS B y R oa d T an k KHT-06 SP GTR SPU KHT SP KRB SPUC SP TGB I SP TGB II LPG COR COR WIP TGB I Injection Well SP CMB SP CMS SP SIN

SP WLU EPF ASB

LPG LPG B y R o a d T a n k SP RDG SPUB WTIP SPUB Injection Well SPUA SP BDA WIP RDG Injection Well SP B1/2/3/4 SP A1/2/3 WTP X-RAY SUBANG FIELD SUBANG FIELD JATIBARANG FIELD JATIBARANG FIELD Net Oil Gross Liquid Produce Water TBN = Tambun RDL = Rengasdengklok MB = Mike Bravo SBG = Subang SDS = Sindangsari TJS = Tanjungsari PSJ = Pasirjadi PGD = Pegaden BJR = Bojongraong SKD = Sukamandi CLU = Cilamaya Utara BBS = Bambu Besar JAS = Jatiasri CCH = Cicauh TGD = Tegal Gede CLM = Cilamaya CMS = Cemara Selatan TGB = Tugu Barat KRB = Karangbaru GTR = Gantar RDG = Randegan BDA = Bangadua KHT = Kandanghaur Timur RDG = Randegan

7

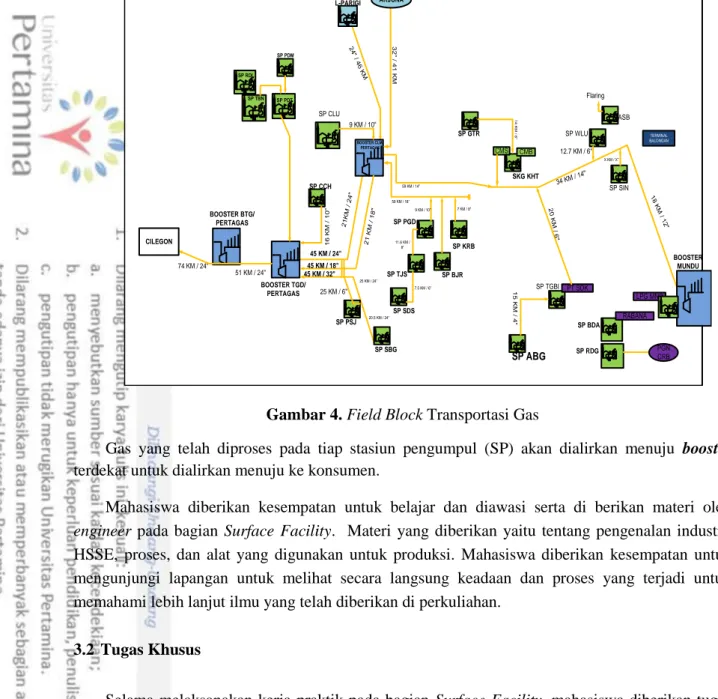

Gambar 4. Field Block Transportasi Gas

Gas yang telah diproses pada tiap stasiun pengumpul (SP) akan dialirkan menuju booster

terdekat untuk dialirkan menuju ke konsumen.

Mahasiswa diberikan kesempatan untuk belajar dan diawasi serta di berikan materi oleh

engineer pada bagian Surface Facility. Materi yang diberikan yaitu tentang pengenalan industri, HSSE, proses, dan alat yang digunakan untuk produksi. Mahasiswa diberikan kesempatan untuk mengunjungi lapangan untuk melihat secara langsung keadaan dan proses yang terjadi untuk memahami lebih lanjut ilmu yang telah diberikan di perkuliahan.

3.2 Tugas Khusus

Selama melaksanakan kerja praktik pada bagian Surface Facility, mahasiswa diberikan tugas khusus sebagai salah satu syarat kelulusan kerja praktik yaitu Optimasi kinerja unit dehidrasi dengan menggunakan perangkat lunak ASPEN HYSYS versi 10 pada Stasiun Pengumpul X dengan data aktual yang diberikan pada tanggal 13 Agustus 2019 dan yang diambil secara langsung pada tanggal 9 Agustus 2019. Hasil yang harus dicapai adalah mengubah kondisi operasi pada alat

contactor, separator atau stripper agar laju alir air pada aliran dry gas mencapai ≤10 lb/MMSCF.

3.2.1 Dehydration Unit (DHU)

Unit dehidrasi berguna untuk menghilangkan atau mengurangi kandungan air (H2O) pada gas. Gas dari reservoir masih memiliki kandungan air yang tinggi,

sehingga membuat banyak konsumen mengeluh karena hal tersebut. Oleh karena itulah, PT. Pertamina EP membangun unit dehidrasi yang terletak di SP X. Untuk saat ini, unit tersebut masih belum dapat beroperasi dikarenakan beberapa hal, antara lain menunggu hasil kalibrasi dew point dan menunggu pemasangan HP separator.

BOOSTER BTG/ PERTAGAS BOOSTER TGD/ PERTAGAS BOOSTER CLM/ PERTAGAS BOOSTER MUNDU SP TBN SP RDL SP PDT SP PDM SP CCH SP CLU SP SBG L-PARIGI V-4 SP BJR SP PGD SP SDS SP TJS V-5 SKG KHT SP GTR CMB CMS SP TGBI PT SDK LPG MND SP SIN SP WLU SP ABG SP RDG SP KRB ASB PGN CRB 51 KM / 24" 16 K M / 10 " SP PSJ 20.5 KM / 24" 25 KM / 6" 25 KM / 24" 45 KM / 32" 45 KM / 18" 45 KM / 24" 9 KM / 10" ARJUNA 32 " / 41 KM 59 KM / 14" 59 KM / 18" 7.5 KM / 6" 11.6 KM / 8" 9 KM / 10" 1 4 K M / 6 " 15 K M / 4 " TERMINAL BALONGAN SP BDA RABANA 74 KM / 24" 7 KM / 8" 12.7 KM / 6" X KM / X" CILEGON Flaring

8

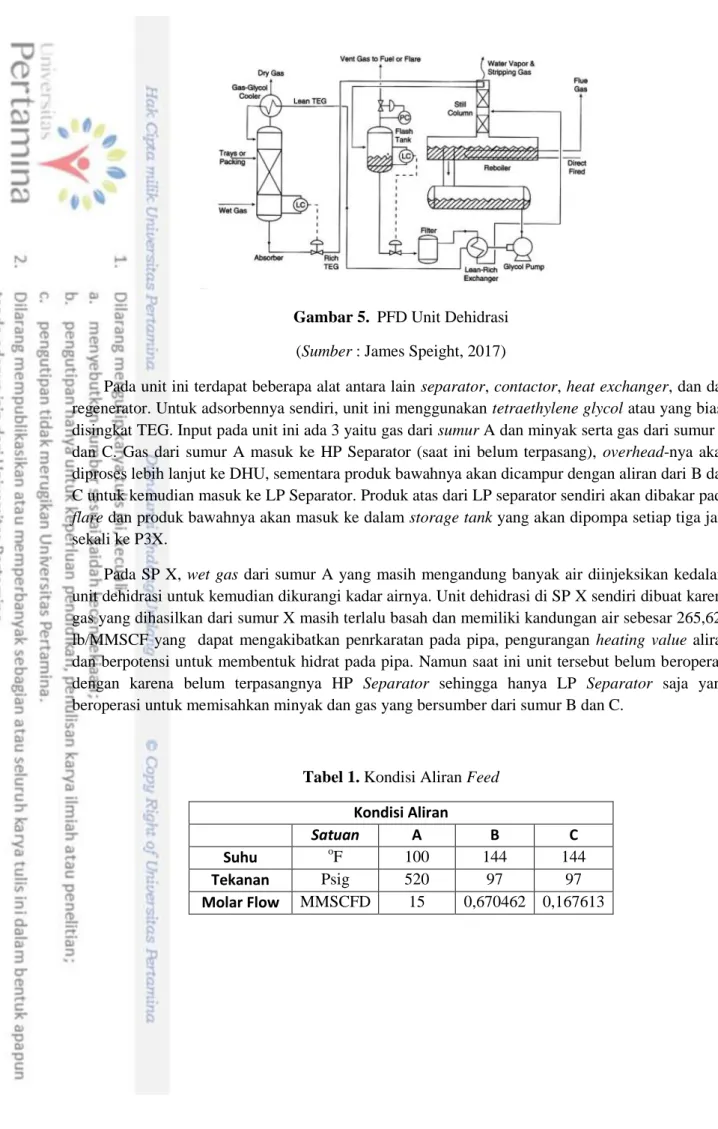

Gambar 5. PFD Unit Dehidrasi (Sumber : James Speight, 2017)

Pada unit ini terdapat beberapa alat antara lain separator, contactor, heat exchanger, dan dan regenerator. Untuk adsorbennya sendiri, unit ini menggunakan tetraethylene glycol atau yang biasa disingkat TEG. Input pada unit ini ada 3 yaitu gas dari sumur A dan minyak serta gas dari sumur B dan C. Gas dari sumur A masuk ke HP Separator (saat ini belum terpasang), overhead-nya akan diproses lebih lanjut ke DHU, sementara produk bawahnya akan dicampur dengan aliran dari B dan C untuk kemudian masuk ke LP Separator. Produk atas dari LP separator sendiri akan dibakar pada

flare dan produk bawahnya akan masuk ke dalam storage tank yang akan dipompa setiap tiga jam sekali ke P3X.

Pada SP X, wet gas dari sumur A yang masih mengandung banyak air diinjeksikan kedalam unit dehidrasi untuk kemudian dikurangi kadar airnya. Unit dehidrasi di SP X sendiri dibuat karena gas yang dihasilkan dari sumur X masih terlalu basah dan memiliki kandungan air sebesar 265,625 lb/MMSCF yang dapat mengakibatkan penrkaratan pada pipa, pengurangan heating value aliran dan berpotensi untuk membentuk hidrat pada pipa. Namun saat ini unit tersebut belum beroperasi dengan karena belum terpasangnya HP Separator sehingga hanya LP Separator saja yang beroperasi untuk memisahkan minyak dan gas yang bersumber dari sumur B dan C.

Tabel 1. Kondisi Aliran Feed Kondisi Aliran

Satuan A B C

Suhu oF 100 144 144

Tekanan Psig 520 97 97

9

Tabel 2. Komposisi Feed

Komposisi Senyawa A B C Nitrogen 0,023766 0,030461 0,0198 CO2 0,327657 0,019532 0,0393 H2S 0 0 0 Methane 0,530516 0,791892 0,7399 Ethane 0,046041 0,053636 0,0646 Propane 0,034307 0,056773 0,07 i-Butane 0,008452 0,019228 0,0238 n-Butane 0,009745 0,016698 0,021 i-Pentane 0,004077 0,00087 0,01 n-Pentane 0,002784 0,000486 0,0056 n-Hexane 0,00706 0,010424 0,006 TEGlycol 0 0 0 H2O 0,005595 0 0

Produk dari proses pada unit dehidrasi adalah dry gas yang pada kasus ini disalurkan langsung ke konsumen dengan komposisi air yang sangat rendah, umumnya berkisar antara 7-20 lb/MMSCF. Simulasi dilakukan menggunakan perangkat lunak HYSYS versi 10 dengan PFD yang dapat dilihat pada gambar 7 dan spesifikasi alat pada simulasi terdapat pada lampiran. Kondisi hasil dan komposisi keluaran (output) dari unit dehidrasi yang telah di simulasikan juga dapat dilihat pada tabel 3 dan 4.

Gambar 6. Simulasi SP X (Sumber : File pribadi)

10

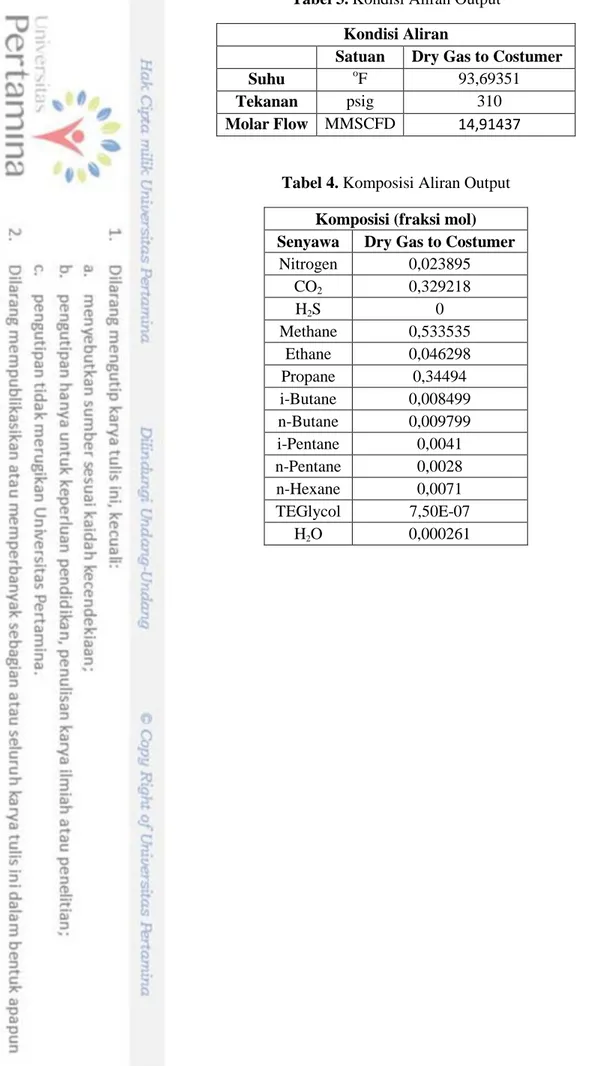

Tabel 3.Kondisi Aliran Output

Kondisi Aliran

Satuan Dry Gas to Costumer

Suhu oF 93,69351

Tekanan psig 310

Molar Flow MMSCFD 14,91437

Tabel 4. Komposisi Aliran Output

Komposisi (fraksi mol) Senyawa Dry Gas to Costumer

Nitrogen 0,023895 CO2 0,329218 H2S 0 Methane 0,533535 Ethane 0,046298 Propane 0,34494 i-Butane 0,008499 n-Butane 0,009799 i-Pentane 0,0041 n-Pentane 0,0028 n-Hexane 0,0071 TEGlycol 7,50E-07 H2O 0,000261

11

BAB IV

HASIL KERJA PRAKTIK

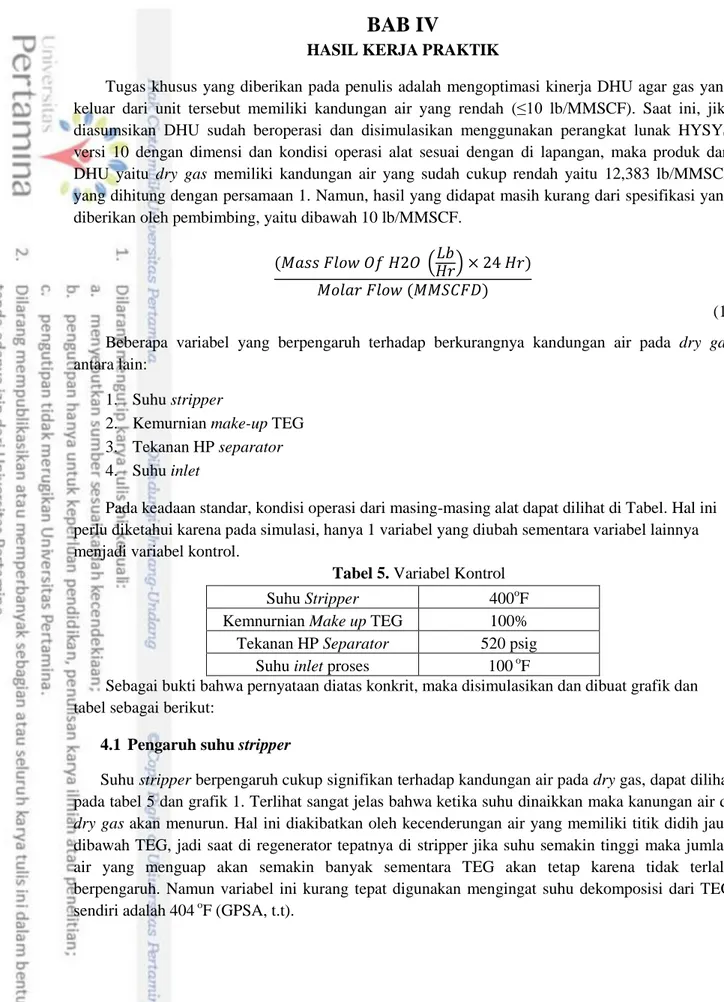

Tugas khusus yang diberikan pada penulis adalah mengoptimasi kinerja DHU agar gas yang keluar dari unit tersebut memiliki kandungan air yang rendah (≤10 lb/MMSCF). Saat ini, jika diasumsikan DHU sudah beroperasi dan disimulasikan menggunakan perangkat lunak HYSYS versi 10 dengan dimensi dan kondisi operasi alat sesuai dengan di lapangan, maka produk dari DHU yaitu dry gas memiliki kandungan air yang sudah cukup rendah yaitu 12,383 lb/MMSCF yang dihitung dengan persamaan 1. Namun, hasil yang didapat masih kurang dari spesifikasi yang diberikan oleh pembimbing, yaitu dibawah 10 lb/MMSCF.

( )

(1) Beberapa variabel yang berpengaruh terhadap berkurangnya kandungan air pada dry gas

antara lain:

1. Suhu stripper

2. Kemurnian make-up TEG 3. Tekanan HP separator

4. Suhu inlet

Pada keadaan standar, kondisi operasi dari masing-masing alat dapat dilihat di Tabel. Hal ini perlu diketahui karena pada simulasi, hanya 1 variabel yang diubah sementara variabel lainnya menjadi variabel kontrol.

Tabel 5. Variabel Kontrol Suhu Stripper 400oF Kemnurnian Make up TEG 100% Tekanan HP Separator 520 psig

Suhu inlet proses 100 oF

Sebagai bukti bahwa pernyataan diatas konkrit, maka disimulasikan dan dibuat grafik dan tabel sebagai berikut:

4.1 Pengaruh suhu stripper

Suhu stripper berpengaruh cukup signifikan terhadap kandungan air pada dry gas, dapat dilihat pada tabel 5 dan grafik 1. Terlihat sangat jelas bahwa ketika suhu dinaikkan maka kanungan air di

dry gas akan menurun. Hal ini diakibatkan oleh kecenderungan air yang memiliki titik didih jauh dibawah TEG, jadi saat di regenerator tepatnya di stripper jika suhu semakin tinggi maka jumlah air yang menguap akan semakin banyak sementara TEG akan tetap karena tidak terlalu berpengaruh. Namun variabel ini kurang tepat digunakan mengingat suhu dekomposisi dari TEG sendiri adalah 404 oF (GPSA, t.t).

12

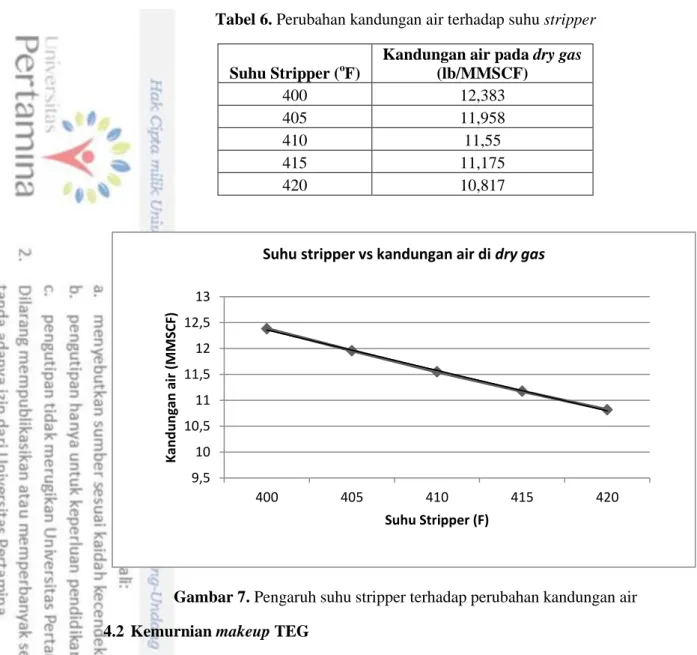

Tabel 6. Perubahan kandungan air terhadap suhu stripper

Suhu Stripper (oF)

Kandungan air pada dry gas (lb/MMSCF) 400 12,383 405 11,958 410 11,55 415 11,175 420 10,817

Gambar 7. Pengaruh suhu stripper terhadap perubahan kandungan air

4.2 Kemurnian makeup TEG

Semakin murni TEG yang masuk ke kolom contactor, maka kemungkinan partikel-partikel TEG kontak dengan molekul air pada wetgas akan semakin tinggi sehingga kandungan air di dry gas akan semakin sedikit. Dapat dilihat pada tabel 6 dan grafik 2 bahwa naiknya kemurnian TEG akan menurunkan kandungan air yang terdapat pada dry gas walaupun tidak signifikan. Menurut penulis, variabel ini dapat digunakan namun harus ditelaah lebih lanjut dari sisi ekonominya karena harus dikombinasikan dengan variabel lain.

Tabel 7. Perubahan kandungan air terhadap kemurnian TEG

Kemurnian TEG ( fraksi mol)

Kandungan air pada dry gas (lb/MMSCF) 0.96 12,95 0.97 12,812 0.98 12,667 0.99 12,521 1 12,383 9,5 10 10,5 11 11,5 12 12,5 13 400 405 410 415 420 K an d u n gan air ( M M SCF) Suhu Stripper (F)

13

Gambar 8. Pengaruh Kemurnian TEG terhadap perubahan kandungan air

4.3 Tekanan HP separator

Separator yang digunakan adalah separator 2 fasa, yaitu gas dan liquid. Semakin tinggi tekanan

separator maka kecenderungan air yang memiliki titik didih lebih rendah dibanding komposisi gas lainnya untuk berubah fasa menjadi liquid semakin besar. Secara teori, tekanan berbanding terbalik dengan suhu sehingga ketika tekanan dinaikkan maka kemungkinan air berubah fasa menjadi liquid

sehingga lebih mudah dipisahkan semakin tinggi. Dapat dilihat pada tabel 7 dan grafik 2 bahwa semakin tinggi tekanan operasi separator maka kandungan air pada dry gas akan semakin turun. Variabel ini patut di pertimbangkan dengan evaluasi lebih lanjut karena kondisi operasi separator

yang bertekanan 520 psig sementara desain tekanan maksimum yang tercantum dalam P&ID adalah 650 psig.

Tabel 8. Perubahan kandungan air terhadap tekanan separator Tekanan HP Separator (psig)

Kandungan air pada dry gas (lb/MMSCF) 520 12,383 540 11,545 560 10,735 580 10,038 600 9,365 12 12,1 12,2 12,3 12,4 12,5 12,6 12,7 12,8 12,9 13 0,96 0,97 0,98 0,99 1 K and u n gan ai r (lb/ M M SCF) Kemurnian TEG

14

Gambar 9. Pengaruh tekanan separator terhadap perubahan kandungan air

4.4 Suhu inlet

Dapat dilihat pada tabel 8 dan grafik 4 bahwa semakin rendah suhu inlet maka semakin sedikit kandungan air yang terdapat pada dry gas secara signifikan. Hal ini dikarenakan, semakin tinggi suhu inlet dengan tekanan yang konstan, maka semakin banyak air yang berubah fasa menjadi uap sehingga saat masuk ke dalam contactor TEG tidak dapat menyerap air dengan baik atau tidak optimal karena partikel air yang pergerakannya lebih tidak beraturan saat fasanya gas. Menurut pendapat penulis, variabel ini merupakan yang terbaik melihat seberapa sensitif dan signifikannya perubahan kandungan air pada dry gas terhadap perubahan suhu. Selain itu, jika ditinjau dari aspek

safety-nya juga tidak terlalu berisiko.

Tabel 9. Perubahan kandungan air terhadap suhu feed Suhu inlet (oF)

Kandungan air pada dry gas (lb/MMSCF) 100 12,383 97 10,717 94 9,213 91 8,073 88 7,027 0 2 4 6 8 10 12 14 520 540 560 580 600 K an d u n gan air ( lb /M M SCF)

Tekanan HP Separator (psi) Tekanan separator vs Kandungan air di dry gas

15

Gambar 10. Pengaruh suhu feed terhadap kandungan air

0 2 4 6 8 10 12 14 100 97 94 91 88 K an d u n gan air ( lb /M M SCF) Suhu feed (F) Suhu inlet vs kandungan air di dry gas

16

BAB V

TINJAUAN TEORITIS

Untuk membuktikan seberapa akurat hasil simulasi dibandingan dengan data yang didapat secara teoritis, maka dilakukan perhitungan manual untuk:

1. Kandungan air pada dry gas setelah melewati contactor

2. Komposisi keluaran separator

5.1 Perhitungan kadar air pada dry gas setelah melewati contactor

Contactor (absorber) merupakan tempat terjadinya absorpsi air yang terkandung dalam gas alam oleh triethylene glycol (TEG). Mekanisme absorpsi dari sistem TEG-H2O adalah

absorpsi fisis karena tidak adanya reaksi yang terjadi pada saat proses absorpsi. Contactor

sendiri memiliki 2 aliran masuk dan 2 aliran seperti yang dapat dilihat pada gambar 5. Untuk memastikan bahwa simulasi telah berjalan dengan baik, maka data kandungan air yang didapat dari hasil simulasi dibandingkan dengan hasil perhitungan secara teoritis sehingga dapat ditarik kesimpulan apakah simulasi berjalan dengan akurat atau tidak.

Gambar 11. Contactor

pada simulasi

5.1.1 Perhitungan kandungan air pada dry gas

Untuk menghitung kandungan air pada dry gas yang telah melewati

contactor(absorber) dapat menggunakan metode Kremser. Namun, karena tidak tersedianya data konstanta hukum Henry untuk air (terlarut) dalam TEG (pelarut), maka perhitungan kandungan air pada dry gas pada laporan ini menggunakan metode lain. Gunorobon, et al.pada tahun 2013 telah membuat model matematis untuk kasus yang sama yaitu unit dehidrasi gas alam menggunakan TEG. Dari hasil modelingnya, ia menyimpulkan bahwa difusi dapat digunakan untuk membuat model proses absorbsi. Penggunaan hasil modelling ini dapat digunakan karena memiliki kondisi dan asumsi yang sama, yaitu :

a. Menggunakan Packed Column

b. Tidak ada reaksi yang terjadi c. Mass Flow Rate konstan

17 Digunakan penetration theory of mass transfer yang didapat dari buku Unit Operations Of Chemical Engineering olehMc. Cabe et al., 2005:

(2) Dengan mengasumsikan bahwa tidak terjadi bulk flow yang berarti nilai Vg sangat kecil, persamaan berubah menjadi :

(3)

Boudary Condition untuk persamaan tersebut adalah: 1. YA (Z,0) = 0 untuk Z > 0

2. YA (0,t) = YA0 untuk Z > 0

Persamaan yang didapatkan merupakan persamaan turunan parsial orde 2 sehingga dilakukan transofrmasi Laplace dengan menentukan bahwa variabel (t) adalah konstanta. Menggunakan transformasi Laplace, maka persamaan 3 berubah menjadi :

(4) Langkah selanjutnya adalah memasukkan Boundary Condition pertama, yaitu YA (Z,0)

= 0, maka secara otomatis persamaan diatas akan menjadi:

(5) Persamaan diatas diinverskan sehingga menjadi:

(6) Dimana A dan B adalah konstanta integrasi sementara persamaan untuk menghitung nilai λ diturunkan dari persamaan 5 sebagai berikut:

(7) Kemudian pesamaan 7 diubah menjadi bentuk λ, sehingga menjadi

(8)

Lalu, nilai dipisahkan untuk menyederhanakan persamaan sehingga menjadi

(9)

Sehingga didapatkan persamaan λ

18 Dengan mensubtitusikan persamaan sebelumnya dengan persamaan 6, didapatkanlah persamaan:

(11) Dengan memasukkan Boundary Conditions, maka didapatkan konstanta A bernilai 0 dan B menjadi Yao sehingga persamaan diatas menjadi:

(12) Kemudian, persamaan yang didapatkan di invers kembali untuk mengubah s menjadi konstanta t. Sehingga didapat persamaan:

(13) Disederhanakan kembali, sehinga mendapatkan persamaan akhir yaitu:

(14) Untuk menghitung difusivitas uap air pada TEG, dapat dihitung menggunakan persamaan 4:

(15)

Keterangan:

YA = Kandungan air pada dry gas (fraksi mol)

Z = Tinggi packing (m) t = waktu

DA =Difusivitas uap air (m 2

/s) T = Suhu (oC)

µ2 = Viskositas solvent (TEG) (Pa.S)

V1 = Volume molar air (m 3

/kmol) M2 = Massa molekul TEG

X2 = Solvent association parameter TEG = 1

5.1.3 Hasil Perhitungan

Variabel yang disarankan oleh penulis adalah menurunkan suhu sebelum masuk ke

contactor sehingga perhitungan dilakukan berdasarkan variabel yang dipilih. Data yang diperlukan untuk perhitungan dapat dilihat pada Tabel 9, sementara hasil perhitungan dapat dilihat pada Tabel 10:

19

Tabel 10. Data yang digunakan untuk perhitungan

Data TEG H2O

Massa Molar (kg/kmol) 150.17 18.02 Densitas (kg/m3) 1125 1000 Viskositas (Pa.S) 0.01355515 - Volume molar (m3/kmol) - 0.01813

Tabel 11. Hasil Perhitungan komposisi air pada Dry gas Kandungan air pada dry gas

(Simulasi) (mol)

Kandungan air pada dry gas (Perhitungan manual) (mol)

0.00026 0

0.00023 0

0.00020 0

0.00017 0

0.00015 0

Dilihat dari tabel diatas, penulis menyimpulkan bahwa hasil simulasi lebih logis dari hasil perhitungan manual. Hal ini didasari pada hampir tidak mungkin kandungan air pada dry gas betul-betul hilang dengan hanya 1 tahap absorpsi. Karena pada proses absorpsi air berfasa gas yang berarti pergerakan molekul air menjadi tidak beraturan sehingga kemungkinan bertemunya molekul air dengan molekul TEG agar bisa di absorp semakin kecil yang membuatnya hampir tidak mungkin terabsorp semua.

5.2 Komposisi keluaran HP separator

High Pressure (HP) Separator atau bisa juga disebut Flash Drum berfungsi sebagai pemisah antara fasa cair dan gas pada satu aliran. Aliran yang berfasa gas akan keluar melewati aliran atas separator, sementara yang berfasa cair akan keluar melalui aliran bawah. Perhitungan manual komposisi keluaran HP Separator bertujuan untuk membuktukan simulasi yang dilakukan sudah akurat.

5.2.1 Spesifikasi HP Separator

Spesifikasi HP Separator pada simulasi telah disesuaikan dengan yang berada di lapangan. Spesifikasinya dapat dilihat pada Gambar 12:

20

Gambar 12. Spesifikasi HP Separator 5.2.2 Perhitungan Komposisi keluaran separator

Untuk menghitung komposisi keluaran separator, dapat menggunakan 2 persamaan yaitu persamaan x untuk menghitung komposisi keluaran berfasa liquid dan persamaan y untuk menghitung komposisi keluaran separator berfasa gas yang didapatkan dari Chapter 2 buku ―Separation Process Engineering Includes Mass Transfer Analysis‖

edisi 3, Wankat, 2011 :

(16)

(17) Karena V = F – L, maka jika di subtitusikan ke persamaan, akan menjadi :

(18) (19) Untuk mencari nilai K, dapat menggunakan DePriester charts, persamaan McWilliams, dan juga Correlation Method. Agar seragam, Correlation Method digunakan untuk menghitung K beralasan karena keterbatasan DePriester chart dan persamaan McWilliams yang hanya dapat digunakan untuk senyawa hidrokarbon. Persamaan

21 (20) (Sumber: Wilson, G., 1968)

Keterangan:

V= Molar flow rate fasa uap (lbmol/h) L = Molar flow rate fasa cair (lbmol/h) F = Molar flow rate feed (lbmol/h) ω = Accentric factor

5.2.3 Hasil Perhitungan

Dengan data V, L dan F yang telah diketahui. Maka dapat dihitung komposisi keluaran fasa cair dan gas untuk tiap komponen. Karena laporan ini hanya berfokus pada komposisi air, maka data yang ditampilkan hanya komposisi air yang dihitung secara manual. Untuk perhitungan manual komposisi senyawa lain dan data suhu dan tekanan kritis dapat dilihat pada lampiran.

Tabel 12. Hasil perhitungan Komposisi fasa cair (L) keluaran Separator Suhu (oF) xH2O (teoritis) xH2O (simulasi)

100 0.9850 0.9946

97 1 0.9945

94 1 0.9945

91 1 0.9945

88 1 0.9944

Tabel 13. Hasil perhitungan Komposisi fasa gas (V) keluaran Separator Suhu (oF) yH2O (teoritis) yH2O (simulasi)

100 0.0024 0.00237

97 0.0023 0.00217

94 0.0022 0.00199

91 0.0021 0.00182

88 0.0020 0.00166

Dari tabel perbandingan diatas, dapat disimpulkan bahwa simulasi berjalan dengan baik dibuktikan dengan komposisi yang ditampilkan dari hasil simulasi tidak berbeda jauh dari nilai yang didapatkan dari perhitungan secara manual. Namun, penulis lebih cenderung percaya kepada hasil simulasi karena untuk menghitung nilai K, dapat menggunakan beberapa metode sehingga jika menggunakan metode yang berbeda maka nilai K juga akan berbeda yang membuat hasil perhitungan manual kurang konkrit.

22

BAB VI

KESIMPULAN DAN SARAN 6.1Kesimpulan

1. Mahasiswa mampu menyelesaikan kerja praktik dengan memenuhi kriteria sebagai salah satu persyaratan kelulusan yang wajib dipenuhi.

2. Mahasiswa mempelajari dan menerapkan secara langsung ilmu-ilmu yang didapatkan pada masa perkuliahan untuk menyelesaikan tugas khusus yang diberikan oleh pembimbing. 3. Mahasiswa mendapatkan pengalaman di lingkungan kerja dan dapat menyelesaikan tugas

khusus yang diberikan oleh pembimbing yaitu berupa masalah yang terjadi di dunia industri.

4. Berdasarkan hasil simulasi, cara untuk mendapatkan kandungan air ≤10 lb/MMSCF pada dry gas, ada 4 variabel yang dapat diubah yaitu :

Suhu stripper, semakin tinggi suhu stripper maka semakin rendah kandungan air pada dry gas.

Kemurnian makeup TEG, semakin tinggi tingkat kemurnian TEG yang ditambahkan maka kandungan air pada dry gas semakin rendah.

Tekanan HP separator, semakin tinggi tekanan HP separator maka semakin rendah kandungan air pada dry gas.

Suhu inlet, semakin rendah suhu inlet maka semakin rendah kandungan air pada

dry gas.

6.2 Saran

Dari 4 variabel yang telah ditemui, penulis menyarankan untuk menggunakan variabel ke-4 yaitu menurunkan suhu inlet. Selain itu, penulis juga tetap mempertimbangkan alasan mengapa tidak menggunakan variabel lain. Pertimbangannya adalah :

1. Jika menaikkan suhu stripper, maka akan TEG yang perlu ditambahkan sebelum masuk

contactor akan semakin banyak karena jika suhu stripper dinaikkan sebesar 5oF saja sudah sangat mendekati suhu dekomposisi TEG yang akan terjadi pada suhu 406 oF sementara kondisi operasi sekarang adalah 400 oF. Selain itu, untuk mencapai komposisi air ≤10 lb/MMSCF pada dry gas variabel ini juga perlu dikombinasikan dengan variabel lain. 2. Kemurnian make-up TEG tidak berpengaruh terlalu signifikan pada pengurangan

kandungan air dari wet gas. Akan tetapi, variabel ini dapat dikombinasikan dengan variabel lain. Contoh, menurunkan kemurnian make-up TEG namun perlu menurunkan suhu inlet r menjadi lebih rendah lagi.

3. Menaikkan tekanan HP separator sangat memungkinkan untuk dilakukan mengingat kondisi operasi (tekanan) yang digunakan masih jauh (520 psig) dibawah tekanan maksimum yang di desain untuk separator tersebut (650 psig). Akan tetapi, hal ini perlu dikaji lebih lanjut terutama dari segi ekonomi dan yang paling penting adalah safety.

23

DAFTAR PUSTAKA

Gas Processor Suppliers Association Databook

. (2012). GPSA.

PT. Pertamina EP. (n.d.). Retrieved August 15, 2019, from https://pep.pertamina.com/Default

Database: Ethylene glycol (Cas 107211). (n.d.). Retrieved September 10, 2019, from https://ww3.arb.ca.gov/db/solvents/solvent_pages/glycols-html/ethylene_glycol.html Cisco Chem. (n.d). Retrieved August 13, 2019, from

https://www.ciscochem.com/assets/triethylene-glycol-sds.pdf Dokumen PT. Pertamina EP Asset 3

Gunorubon, J. (2013). Modelling and Simulation of Glycol Dehydration Unit of a Natural Gas Plant. International Journal of Engineering and Technology, 3(7), 10.

Affandy, A., Juwari, & Chien, I. (2017). Simulation and Optimization of Structured Packing Replacement in Absorption Column of Natural Gas Dehydration Unit Using Triethylene Glycol ( TEG ) Sony.

Pérez Sánchez, A., Pérez Sánchez, E. J., & Segura Silva, R. (2016). DESIGN OF A PACKED-BED ABSORPTION COLUMN CONSIDERING FOUR PACKING TYPES AND APPLYING MATLAB. Nexo Revista Científica, 29(2), 83–104. https://doi.org/10.5377/nexo.v29i2.4577 Speight James. (2017). Glycol Dehydration Process—An overview | ScienceDirect Topics.

Retrieved September 29, 2019, from

https://www.sciencedirect.com/topics/engineering/glycol-dehydration-process

Stull, D. R. (1947). Vapor Pressure of Pure Substances. Organic and Inorganic Compounds. 39(4), 517–540. https://doi.org/10.1021/ie50448a022

Wankat, P. C. (n.d.). 3rd Edition (Formerly published as Equilibrium-Staged Separations). 478. How to determine K-Values? (n.d.). Retrieved September 29, 2019, from Campbell Tip of the

Month website: http://www.jmcampbell.com/tip-of-the-month/2006/09/how-to-determine-k-values/

24 RMP Lecture Notes. (n.d.). Retrieved September 29, 2019, from

http://facstaff.cbu.edu/rprice/lectures/kremser.html

Wolfram Demonstrations Project brings ideas to life with over 11k interactive #WolframNotebooks for education, research, recreation & more. #WolframDemo #WolfLang. (n.d.). Retrieved September 9, 2019, from

25

LAMPIRAN A

HASIL PERHITUNGAN DAN

SIMULASI HYSYS

26

Perhitungan difusifitas

Suhu (oC) Suhu (oF) Difusivitas (m3/j) 37.78 100 3.6117E-13 36.11 97 3.45205E-13

34.44 94 3.2924E-13

32.78 91 3.13371E-13 31.11 88 2.97406E-13

Data MW dan densitas masing-masing komponen senyawa dalam simulasi

Senyawa Massa molar (lb/lbmol)

Massa jenis (g/ml) Nitrogen 14 1.1606 CO2 44.01 0.000196 Methane 16.04 0.72 Ethane 30.07 0.3768 Propane 44.1 0.5005 i-Butane 58.12 0.563 i-Pentane 72.15 0.616 n-Pentane 72.15 0.626 n-Hexane 86.15 0.659 TEGlycol 150.17 1.1255 Water 18.016 1

Perhitungan Komposisi fasa cair dan gas pada HP Separator dengan suhu feed 100oF

Komponen Fraksi mol (zi) Pc Tc Accentricity Ki xi yi H2O 0.005595 3194 1165.17 0.344 0.002429 0.98599 0.0024 Nitrogen 0.023766 492.3 227.1 4.00E-02 25.43516 0.00094 0.02384 CO2 0.327657 1069 547.38 0.2389 2.31455 0.14183 0.32826 Metana 0.530516 673.1 343.27 1.15E-02 10.28397 0.05174 0.53208 Etana 0.046041 708.3 549.77 9.86E-02 1.470832 0.03134 0.04609 Propana 0.034307 617.4 665.77 0.1524 0.357377 0.09544 0.03411 i-Butana 0.008452 529 734.57 1.85E-01 0.135486 0.06111 0.00828 Butana 0.009745 550.7 765.37 2.01E-01 0.096286 0.09821 0.00946 i-Pentana 0.004077 483.5 828.67 2.22E-01 0.038593 0.09772 0.00377 Pentana 0.002784 489.5 845.27 2.54E-01 0.029485 0.08529 0.00251 Hexana 0.00706 439.7 914.17 3.01E-01 0.009861 0.53969 0.00532

27

Perhitungan Komposisi fasa cair dan gas pada HP Separator dengan suhu feed 97oF

Komponen Fraksi mol (zi) Pc Tc Accentricity Ki xi yi H2O 0.005595 3194 1165.17 0.344 0.002239 1.02017 0.00228 Nitrogen 0.023766 492.3 227.1 4.00E-02 25.12337 0.00095 0.02384 CO2 0.327657 1069 547.38 0.2389 2.234014 0.14693 0.32825 Metana 0.530516 673.1 343.27 1.15E-02 10.09917 0.05269 0.53208 Etana 0.046041 708.3 549.77 9.86E-02 1.425164 0.03234 0.04609 Propana 0.034307 617.4 665.77 0.1524 0.343341 0.0993 0.03409 i-Butana 0.008452 529 734.57 1.85E-01 0.129465 0.06389 0.00827 Butana 0.009745 550.7 765.37 2.01E-01 0.091773 0.10287 0.00944 i-Pentana 0.004077 483.5 828.67 2.22E-01 0.036605 0.10259 0.00376 Pentana 0.002784 489.5 845.27 2.54E-01 0.027898 0.08963 0.0025 Hexana 0.00706 439.7 914.17 3.01E-01 0.009267 0.56526 0.00524

Perhitungan Komposisi fasa cair dan gas pada HP Separator dengan suhu feed 94oF

Komponen Fraksi mol (zi) Pc Tc Accentricity Ki xi yi H2O 0.005595 3194 1165.17 0.344 0.002063 1.05387 0.00217 Nitrogen 0.023766 492.3 227.1 4.00E-02 24.81512 0.00096 0.02384 CO2 0.327657 1069 547.38 0.2389 2.156213 0.15222 0.32823 Metana 0.530516 673.1 343.27 1.15E-02 9.917538 0.05365 0.53207 Etana 0.046041 708.3 549.77 9.86E-02 1.380875 0.03337 0.04608 Propana 0.034307 617.4 665.77 0.1524 0.329844 0.10333 0.03408 i-Butana 0.008452 529 734.57 1.85E-01 0.123707 0.06678 0.00826 Butana 0.009745 550.7 765.37 2.01E-01 0.087468 0.10776 0.00943 i-Pentana 0.004077 483.5 828.67 2.22E-01 0.034718 0.10769 0.00374 Pentana 0.002784 489.5 845.27 2.54E-01 0.026394 0.09418 0.00249 Hexana 0.00706 439.7 914.17 3.01E-01 0.008708 0.59162 0.00515

Perhitungan Komposisi fasa cair dan gas pada HP Separator dengan suhu feed 91oF

Komponen Fraksi mol (zi) Pc Tc Accentricity Ki xi Yi H2O 0.005595 3194 1165.17 0.344 0.001899 1.0873 0.00206 Nitrogen 0.023766 492.3 227.1 4.00E-02 24.50736 0.00097 0.02384 CO2 0.327657 1069 547.38 0.2389 2.080319 0.15777 0.32821 Metana 0.530516 673.1 343.27 1.15E-02 9.737244 0.05464 0.53207 Etana 0.046041 708.3 549.77 9.86E-02 1.337502 0.03445 0.04608 Propana 0.034307 617.4 665.77 0.1524 0.31674 0.10756 0.03407 i-Butana 0.008452 529 734.57 1.85E-01 0.118146 0.06984 0.00825 Butana 0.009745 550.7 765.37 2.01E-01 0.083321 0.11292 0.00941 i-Pentana 0.004077 483.5 828.67 2.22E-01 0.032908 0.11308 0.00372 Pentana 0.002784 489.5 845.27 2.54E-01 0.024957 0.09897 0.00247 Hexana 0.00706 439.7 914.17 3.01E-01 0.008178 0.61904 0.00506

28

Perhitungan Komposisi fasa cair dan gas pada HP Separator dengan suhu feed 88oF

Komponen Fraksi mol (zi) Pc Tc Accentricity Ki xi yi H2O 0.005595 3194 1165.17 0.344 0.001746 1.12037 0.00196 Nitrogen 0.023766 492.3 227.1 4.00E-02 24.20011 0.00099 0.02384 CO2 0.327657 1069 547.38 0.2389 2.006307 0.16358 0.32819 Metana 0.530516 673.1 343.27 1.15E-02 9.558307 0.05567 0.53207 Etana 0.046041 708.3 549.77 9.86E-02 1.295039 0.03558 0.04608 Propana 0.034307 617.4 665.77 0.1524 0.304021 0.11201 0.03405 i-Butana 0.008452 529 734.57 1.85E-01 0.112778 0.07307 0.00824 Butana 0.009745 550.7 765.37 2.01E-01 0.079329 0.11837 0.00939 i-Pentana 0.004077 483.5 828.67 2.22E-01 0.031175 0.11877 0.0037 Pentana 0.002784 489.5 845.27 2.54E-01 0.023583 0.10404 0.00245 Hexana 0.00706 439.7 914.17 3.01E-01 0.007675 0.64753 0.00497 Spesifikasi LP Separator

29

Spesifikasi HP Separator

30

32

LAMPIRAN B

34