i

ANALISIS TRACK ROLLER DAN CARRIER ROLLER

EXCAVATOR PC-200LC

TUGAS AKHIR

Untuk memenuhi sebagai persyaratan mencapai Sarjana Teknik di bidang Teknik Mesin

Disusun Oleh :

MACHFRINALDHO ADHE SURADI NIM: 165214118

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

TRACK ROLLER AND CARRIER ROLLER

EXCAVATOR PC-200LC ANALYSIS

FINAL PROJECT

As Partial Fullfilment of the Requirement

To Obtain the Sarjana Teknik Degree in Mechanical Engineering

Arranged by :

MACHFRINALDHO ADHE SURADI Student Number : 165214118

DEPARTMENT OF MECHANICAL ENGINEERING

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

vii ABSTRAK

Dalam sebuah excavator memiliki sistem penggerak yaitu, sistem undercarriage. Komponen undercarriage yang saling bersentuhan mengakibatkan terjadinya gesekan pada komponen satu dengan yang lain. Pada undercarriage terdapat komponen penting guna mendukung pengoperasian undercarriage yaitu: track link, carrier roller, dan

track roller., Saat track link melakukan gerakan memutar maka berat track link akan

bertumpu pada carrier roller dan berat excavator akan bertumpu pada track roller terhadap track link sehingga terjadi sebuah gesekan pada komponen track roller dan

carrier roller yang terjadi terus menerus dan mengakibatkan keausan komponen.

Berdasarkan permasalahan yang ada, perlu adanya penelitian keausan dan sisa umur pemakaian serta menganalisa faktor keausan komponen dengan menggunakan metode FMEA.

Hasil yang diperoleh berdasarkan penelitian yang telah dilakukan yaitu, tingkat keausan komponen carrier roller mencapai 54% dan tingkat keausan track roller telah mencapai 48,3%, sisa umur pemakaian carrier roller didapat hasil yaitu 1652 jam dan

track roller diperoleh hasil 1705 jam, hasil dari analisa menggunakan metode FMEA

diperolah hasil nilai RPN 270 untuk track roller dan 315 untuk carrier roller. Kata Kunci: Excavator, Undercarriage, Track Roller, Carrier Roller, FMEA.

viii ABSTRACT

An excavator has a driver system named undercarriage. This undercarriage consists of some components that are important during the operation. They are track link, carrier roller, and track roller. When the track link rotates, its weight is on the carrier roller. At the same time, the excavator weight is on the track roller. These conditions create continuous friction on the track roller and carrier roller surfaces which potentially tears their surfaces.

Based on that problem, it is worthy to conduct a research on the components wear and its service life. The FMEA method is applied in order to provide the appropriate treatment.

The result shows that the carrier roller fatigue 54% and track roller 48,3%. It is also found that the life services of carrier roller and the track roller are 1652 hours and 1705 hours, respectively. The FMEA mentions the RPNs of the track roller and carrier roller of 270 and 315, respectively.

ix

KATA PENGANTAR

Segala puji dan syukur bagi Tuhan yang Maha Esa, atas berkat dan kasih yang telah Ia berikan sehingga penulis dapat menyelesaikan penelitian, dan penulisan naskah Skripsi yang berjudul “Analisis Track Roller dan Carrier Roller Excavator

PC-200LC”.

Penyusunan Skripsi ini dilakukan untuk memenuhi salah satu syarat bagi mahasiswa untuk mendapatkan gelar Sarjana Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma. Dalam penulisan ini penulis telah melakukan serangkaian penelitian di lapangan dengan dibimbing oleh pembimbing lapangan di PT. Perwita Karya.

Tulisan ini saya persembahkan untuk orang tua saya yang selalu memberikan kebebasan dalam menentukan jalan hidup dan perjalanan saya sendiri. Tulisan ini mungkin tidak sempurna, baik bahasa maupun penulisan tapi saya berharap dengan adanya tulisan ini paling tidak membawa angin baru dalam pemilihan topik yang ingin dipelajari.

Banyak terima kasih bagi semua dosen, teman seperjuangan dan juga semua orang yang telah membantu. Banyak terima kasih untuk pembimbing perusahaan PT. Perwita Karya yang membantu saya mempelajari mengenai topik dalam penelitian yang saya lakukan. Saya berharap semua orang dapat menentukan jalan hidupnya masing-masing sehingga mendapatkan pengalaman dari jalan hidup yang telah dipilih.

Akhir kata saya sampaikan pada semua yang membaca “Tuhan telah mengatur porsi masing-masing orang, tetaplah bersyukur dan nikmati porsi mu yang telah Tuhan berikan. Tuhan tidak selalu memberikan hal yang kita inginkan tetapi Tuhan selalu memberikan hal yang kita butuhkan”.

x DAFTAR ISI

HALAMAN JUDUL ... ... ... i

LEMBAR PERSETUJUAN.. ... ... iii

LEMBAR PENGESAHAN .. ... ... iv

LEMBAR PERNYATAAN KEASLIAN KARYA ... ... v

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI... vi

ABSTRAK ... ... ... vii

KATA PENGANTAR ... ... ... ix

DAFTAR ISI ... ... ... x

DAFTAR GAMBAR ... ... ... xii

DAFTAR TABEL ... ... ... xiii

DAFTAR LAMPIRAN ... ... ... xiv

BAB I PENDAHULUAN ... ... ... 1 1.1 Latar Belakang ... ... ... 1 1.2 Rumusan Masalah ... ... 2 1.3 Tujuan Penelitian . ... ... 2 1.4 Batasan Masalah ... ... ... 3 1.5 Manfaat Penelitian ... ... 3

BAB II TINJAUAN PUSTAKA ... ... 4

2.1 Penelitian Terdahulu ... ... 4

2.2 Dasar Teori ... ... ... 5

2.2.1 Excavator ... ... ... 5

2.2.2 Undercarriage ... ... 5

2.2.3 Pemeriksaan Undercarriage ... ... 7

2.2.4 Keausan Komponen Undercarriage ... ... 8

A. Keausan Track Roller ... ... 8

xi

2.2.5 Pengukuran Keausan Komponen Undercarriage ... 9

2.2.6 Perhitungan Keausan Komponen Undercarriage ... 10

2.2.7 Failure Mode and Effect Analysis (FMEA) ... 10

BAB III METODELOGI PENELITIAN ... ... 14

3.1 Objek Penelitian... ... ... 14

3.2 Alur Penelitian ... ... ... 14

3.3 Variabel Penelitian. ... ... 15

3.4 Tempat dan Waktu Penelitian ... ... 15

3.5 Metode Pengumpulan Data... ... 15

3.6 Pengolahan Data .... ... ... 15

BAB IV HASIL DAN PEMBAHASAN ... ... 17

4.1 Deskripsi Hasil Penelitian ... ... 17

4.1.1 Deskripsi Pelaksanaan Penelitian ... ... 17

4.1.2 Data Hasil Penelitian ... ... 17

4.2 Analisa Data... ... ... 19

4.2.1 Tingkat Keausan Carrier Roller ... ... 19

4.2.2 Sisa Umur Pemakaian Carrier Roller ... ... 20

4.2.3 Tingkat Keausan Track Roller ... ... 21

4.2.4 Sisa Umur Pemakaian Track Roller ... ... 22

4.2.5 Failure Mode and Effect Analysis (FMEA) ... 23

4.3 Pembahasan ... ... ... 26

BAB V KESIMPULAN & SARAN ... ... 34

5.1 Kesimpulan ... ... ... 34

5.2 Saran ... ... ... 34

DAFTAR PUSTAKA ... ... ... 35

xii

DAFTAR GAMBAR

Gambar 2.1 Undercarriage Pada Excavator ... ... 5

Gambar 2.2 Komponen Undercarriage ... ... 6

Gambar 2.3 Bagian Track Roller yang Mengalami Gesekan ... 8

Gambar 2.4 Track Roll Excavator PC-200LC ... ... 8

Gambar 2.5 Bagian Carrier Roller yang Mengalami Gesekan... 9

Gambar 2.6 Carrier Roller Excavator PC-200LC ... ... 9

Gambar 4.1 Grafik Tingkat Keausan Carrier Roller ... ... 27

Gambar 4.2 Grafik Sisa Umur Carrier Roller ... ... 28

Gambar 4.3 Grafik Tingkat Keausan Track Roller ... ... 29

Gambar 4.4 Grafik Sisa Umur Track Roller ... ... 30

xiii

DAFTAR TABEL

Tabel 2.1 Langkah-langkah Penerapan FMEA ... ... 11

Tabel 2.2 Saverity Rating ... ... ... 12

Tabel 2.3 Occurance Rating . ... ... 12

Tabel 2.4 Detection Rating ... ... ... 13

Tabel 4.1 Data Pengukuran Carrier Roller ... ... 18

Tabel 4.2 Data Pengukuran Track Roller ... ... 18

Tabel 4.3 Nilai K untuk Komponen Undercarriage Excavator PC-200LC ... 19

Tabel 4.4 Hasil Perhitungan Tingkat Keausan Carrier Roller ... 20

Tabel 4.5 Hasil Perhitungan Sisa Umur Carrier Roller ... ... 21

Tabel 4.6 Hasil Perhitungan Tingkat Keausan Track Roller ... 22

Tabel 4.7 Hasil Perhitungan Sisa Umur Track Roller ... ... 23

Tabel 4.8 Failure Mode and Effect Analysis (FMEA) Carrier Roller ... 24

Tabel 4.9 Failure Mode and Effect Analysis (FMEA) Track Roller... 25

xiv

DAFTAR LAMPIRAN

Lampiran 1 Foto Alat Penelitian ... ... 37

Gambar 1.1 Excavator Hyundai robex PC-200LC ... ... 37

Gambar 1.2 Undercarriage PC-200LC ... ... 37

Gambar 1.3 Track Roller Excavator Hyundai PC-200LC ... 38

Gambar 1.4 Carrier Roller Excavator PC-200LC ... ... 38

Lampiran 2 Alat Ukur Penelitian ... ... 39

Gambar 2.1 Outside Caliper ... ... 39

Gambar 2.2 Jangka Sorong ... ... 39

Lampiran 3 Foto Pengukuran ... ... 40

Gambar 3.1 Pengukuran Carrier Roller ... ... 40

Gambar 3.2 Pengukuran Carrier Roller ... ... 40

Gambar 3.3 Pengukuran Track Roller ... ... 40

Gambar 3.4 Pengukuran Komponen... ... 41

Gambar 3.5 Pengukuran Komponen... ... 41

Lampiran 4 Data Pengukuran ... ... 42

Table 4.1 Hasil Pengukuran Carrier Roller ... ... 42

Table 4.2 Hasil Pengukuran Track Roller ... ... 42

Lampiran 5 Lembar Pengesahan Laporan Penelitian... ... 44

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Peran excavator di perusahan yang bergerak dalam bidang pertambangan maupun pembangunan konstruksi sangat dibutuhkan guna mendukung proses kerja yang lebih cepat dan lebih efisien. Fungsi excavator pada perusahan adalah untuk menggali dan memuat tanah galian tersebut kedalam truck atau membuang ke lokasi penumpukan. Excavator terdiri dari dua jenis penggerak yaitu wheel

excavator yang mempunyai roda dari ban sehingga dapat beroperasi pada jalanan

padat yang rata, dan crawler excavator yang mempunyai roda rantai besi sehingga memudahkan untuk berjalan di jalanan bebatuan, berlumpur, maupun berpasir. Kedua jenis penggerak ini memiliki kelebihan dan kekurangan yang berbeda-beda tergantung lokasi operasinya. Jenis excavator yang sering digunakan pada perusahan adalah jenis crawler excavator, hal ini dikarenakan crawler excavator mampu beroperasi pada berbagai kondisi medan ringan maupun berat.

Pada crawler excavator memiliki sistem penggerak yaitu undercarriage yang berfungsi sebagai media penggerak excavator untuk berpindah dari satu tempat ke tempat lainnya, undercarriage juga berfungsi sebagai media penahan dan meneruskan berat dari excavator ke tanah. Menurut Sambuari, M.D dan Sidabutar, S.N.S, (2017) menyatakan bahwa undercarriage adalah bagian excavator yang terletak pada bagian bawah yang langsung bersentuhan dengan permukaan tanah. Secara garis besar komponen utama undercarriage terdiri dari track shoe, track

roller, carrier roller, idler, sprocket. Komponen undercarriage yang saling

bersentuhan saat beroperasi menimbulkan gesekan sehingga mengakibatkan keausan pada komponen. Komponen yang mengalami keausan melebihi batas yang diijinkan akan mempengaruhi performa dan produktifitas kerja excavator sehingga perlu diadakan pemantauan secara berkala pada setiap komponen. Menurut Akbar,S dan Baharuddin,R (2019) menyatakan bahwa tindakan melakukan monitoring dan pengukuran tingkat keausan komponen undercarriage, menjadi suatu hal yang sangat penting untuk memprediksi sampai berapa lama komponen tersebut masih bisa dipakai.

2

Dalam undercarriage terdapat komponen penting yaitu carrier roller dan track

roller. Fungsi dari carrier roller yaitu untuk menahan gulungan dari track link agar

tidak melentur kebawah dan menjaga kelurusan track link antara idler ke sprocket, sedangkan track roller yang dipasang pada bagian bawah track frame berfungsi menahan berat excavator terhadap track link. Saat track link melakukan gerakan memutar berat track link akan bertumpu pada carrier roller dan berat excavator akan bertumpu pada track roller terhadap track link, hal ini menyebabkan terjadinya gesekan pada track roller dan carrier roller terhadap track link yang terjadi terus menerus sehingga mengakibatkan keausan komponen. Menurut Maulana, I. dkk, (2017) menyatakan bahwa terjadinya kerusakan pada komponen

undercarriage disebabkan karena pengoperasian excavator pada pekerjaan yang

telah ditargetkan tanpa mempedulikan komponen undercarriage yang mulai kritis sehingga komponen mengalami kerusakan tanpa diketahui oleh operator.

Berdasarkan hal tersebut maka perlu diadakan penelitian pada track roller dan

carrier roller, yang akan membahas tingkat keausan dan sisa umur pemakaian serta

menganalisa terjadinya keausan menggunakan metode Failure Mode and Effect

Analysis (FMEA), sehingga operator dapat mengetahui telah berapa persen tingkat

keausan yang terjadi dan juga mengetahui sisa umur pada komponen track roller dan carrier roller. Tujuan menggunakan metode FMEA adalah untuk mengetahui kegagalan apa yang dapat terjadi dari permasalahan keausan pada komponen. Dari hasil penelitian ini perusahan dapat menentukan kapan harus melakukan penggantian sebelum komponen mencapai keausan maksimal.

1.2 Rumusan Masalah

Rumusan masalah pada tugas akhir ini antara lain:

1. Berapa persen tingkat keausan track roller dan carrier roller ? 2. Berapa sisa umur pemakaian track roller dan carrier roller ?

3. Hasil analisis track roller dan carrier roller menggunakan metode FMEA? 1.3 Tujuan Penelitian

Tujuan dari tugas akhir ini adalah sebagai berikut:

3

2. Mengetahui berapa sisa umur pemakaian track roller dan carrier roller. 3. Mengetahui hasil analisis track roller dan carrier roller menggunakan

metode FMEA. 1.4 Batasan Masalah

Batasan masalah dalam tugas akhir ini adalah:

1. Objek penelitian hanya bagian luar dari track roller dan carrier roller. 2. Mengabaikan keausan bagian flange side wear pada track roller. 3. Analisa berdasarkan data pengukuran Excavator PC-200LC.

1.5 Manfaat Penelitian

Tugas akhir ini diharapkan memberikan manfaat antara lain : 1. Menambah wawasan baru dalam ilmu pengetahuan. 2. Menambah pengetahuan mengenai sistem undercarriage.

3. Mengetahui cara mencari sisa umur komponen dengan pengukuran keausan.

4 BAB II

TINJAUAN PUSTAKA 2.1 Penelitian Terdahulu

Terdapat beberapa hasil penelitian yang relevan dengan penelitian yang dilakukan. Penelitian yang dilakukan oleh Maulana, I. dkk, 2017 didapat nilai RPN tertinggi yaitu komponen sprocket 504 kemudian diikuti komponen track shoe 432,

track link 378, idler 360, track roller 315, carrier roller 252. Dari hasil analisis

diberikan rekomendasi perawatan pada komponen undercarriage yaitu preventive

maintenance setiap 50 jam, 500 jam, 2500 jam, 4000 jam, dan 8000 jam. Operasi

meliputi kegiatan yaitu cek kekencangan baut, kekencangan track, pengukuran komponen, pelumasan, pengantian komponen, dan membersihkan semua komponen setelah alat selesai beroperasi.

Penelitian yang dilakukan oleh Sambuari, M.D dan Sidabutar, S.N.S, 2017 dengan hasil analisis penentuan waktu penggantian pada pengukuran keausan idler, dan diambil data pengukuran umur pakai pada setiap idler yaitu 16 idler baru dan 16 idler rekondisi. Dari hasil penelitian didapatkan rata-rata usia pakai pada idler baru yaitu selama 2133 jam, sedangkan pada idler rekondisi didapatkan rata-rata usia pakai yaitu selama 1755 jam.

Penelitian yang dilakukan oleh Isdhianto, I, 2018 mendapatkan hasil analisa kerusakan pada roller. Terdapat dua kerusakan yang sering terjadi pada roller yaitu kerusakan bagian dalam dan kerusakan bagian luar. Kerusakan bagian dalam roller yaitu kebocoran oli floating seal sehingga mengakibatkan keausan pada bushing dan shaft. Kerusakan bagian luar roller yaitu terdapat material asing seperti tanah, batu, pasir pada bagian luar roller sehingga mengakibatkan gesekan saat pengoperasian undercarriage berlangsung. Berdasarkan permasalahan yang ada diberikan saran dengan melakukan perawatan yang tepat dan melakukan pelumasan pada roller.

5 2.2 Dasar Teori

2.2.1 Excavator

Excavator adalah alat berat yang biasa digunakan dalam industri konstruksi,

pertambangan dan perhutanan. Mempunyai belalai yang terdiri dari dua piston yang disebut boom dan arm yang berfungsi untuk menggerakkan bucket. Excavator memiliki sistem penggerak yang berfungsi untuk menggerakan maju, mundur dan berbelok pada excavator. Jenis sistem penggerak yang digunakan yaitu crawler

excavator, crawler excavator terdiri dari roda rantai besi yang dapat beroperasi

dijalan yang tidak rata, berlumpur, maupun berpasir. Sistem penggerak excavator ini biasa disebut dengan sistem undercarriage (PT United Tractors TBK, 2011).

2.2.2 Undercarriage

Undercarriage (kerangka bawah) terdiri dari sekumpulan komponen yang

digunakan untuk menopang beban excavator. Salah satu fungsi undercarriage adalah untuk menyalurkan torsi engine dan menghasilkan gaya cengkram (traction

force) untuk menggerakan excavator maju dan mundur. Beberapa fungsi undercarriage sebagai berikut (PT United Tractors TBK, 2011):

1. Menjaga kestabilan excavator.

2. Menopang dan meneruskan beban excavator ke landasan yang dipijak. 3. Menjadi sistem steering dan brake excavator.

4. Sebagai pembawa dan pendukung excavator.

Undercarriage sebagai media penggerak excavator untuk dapat berpindah dari

satu tempat ke tempat lainnya, pada Gambar 2.1 menunjukkan letak sistem

undercariage pada excavator.

Gambar 2.1 Undercarriage Pada Excavator (Sumber: PT United Tractors TBK, 2011)

6

Tenaga yang dihasilkan oleh engine akan melewati transmisi, steering clutch, lalu menuju final drive untuk direduksi dan ditingkatkan torsinya, kemudian tenaga disalurkan menuju sprocket. Pada sistem undercarriage terdapat komponen-komponen utama untuk membantu pengoperasian sistem undercarriage yaitu dapat dilihat pada Gambar 2.2.

Gambar 2.2 Komponen Undercarriage (Sumber: PT United Tractors TBK, 2011)

1. Track frame, berfungsi sebagai tumpuan chassis excavator terhadap permukaan tanah dan tempat dudukan komponen-komponen

undercarriage. Track frame merupakan gabungan dari baja yang dibentuk

menyerupai konstruksi box yang saling menyilang dan dirakit dengan plat baja. Track frame didisain mampu melawan beban kejut selama pengoperasian excavator dalam kondisi medan ringan maupun berat. 2. Track roller, berfungsi sebagai pembagi berat excavator ke track link.

Track roller yang dipasang pada bagian bawah track frame akan menahan

berat excavator terhadap track link.

3. Carrier roller, berfungsi untuk menahan gulungan dari track link agar tidak melentur kebawah, dan menjaga kelurusan track link antara idler ke

sprocket.

4. Front idler, berfungsi sebagai pengarah (guide) track link dan peredam kejut.

5. Track link, berfungsi merubah gerakan putar menjadi gulungan dan tempat bertumpu dari track roller sehingga memungkinkan excavator dapat berjalan.

7

6. Sprocket, berfungsi untuk menyalurkan tenaga dari final drive agar

excavator dapat bergerak maju dan mundur.

Pengoperasian undercarriage yang membuat komponen saling bergesekan menyebabkan komponen mengalami keausan. Menurut Abrar, (2012) menyatakan bahwa komponen undercarriage selain karena terjadinya gesekan antara komponen, tingkat keausan juga dipengaruhi oleh beberapa faktor yang berkaitan seperti kondisi tanah, medan, penggunaan unit, dan lingkungan tempat beroperasi. Menurut Maulana I. dkk, (2017) menyatakan bahwa untuk menjaga sistem

undercarriage dapat berfungsi dengan baik selama proses pengoperasian maka

perlu dilakukan monitoring pada komponen undercarriage, salah satu monitoring yang dapat dilakukan adalah pengukuran tingkat keausan pada komponen.

2.2.3 Pemeriksaan Undercarriage

Pemeriksaan undercarriage bertujuan untuk meneliti bagian dari komponen

undercarriage, sehingga dapat diketahui sudah berapa (%) tingkat keausan yang

terjadi dan sisa umur pemakaian komponen. Dengan pemeriksaan dapat menentukan apakah komponen undercarriage tersebut masih layak dipakai atau harus dilakukan pengantian. Arti pemeriksaan terhadapat komponen undercarriage yaitu (PT United Tractors TBK, 2011):

1. Menjaga komponen undercarriage agar dalam keadaan baik. 2. Memperhatikan pelumasan komponen undercarriage.

3. Memeriksa tingkat keausan komponen.

4. Melakukan adjustment terhadapat bagian-bagian yang perlu. 5. Mengadakan perawatan sebelum dan sesudah dipakai.

Tujuan diadakannya pemeriksaan terhadapat komponen undercarriage yaitu: 1. Memperpanjang umur komponen.

2. Mencegah keausan yang berlebih.

3. Mencegah terjadinya keausan sebelum waktunya.

Kerugian bila tidak melakukan perawatan undercarriage yaitu: 1. Akan memperpendak umur komponen undercarriage.

8 2. Pemborosan spare part.

3. Menurunkan efisiensi kerja excavator. 2.2.4 Keausan Komponen Undercarriage

A. Keausan Track Roller

Keausan yang terjadi pada track roller disebabkan kontak normal antara track

roller dengan track link. Pada bagian luar track roller terdapat dua bagian yang

mengalami keausan akibat gesekan yang terjadi, yaitu bagian flange side wear dan bagian tread wear. Dilihat pada Gambar 2.3 bagian utama keausan pada komponen

track roller adalah bagian tread wear sedangkan bagian flange side wear hanya

mengalami keausan dengan sisi track link. Keausan track roller pada excavator

PC-200LC ditunjukan pada Gambar 2.4.

Gambar 2.3 Bagian Track Roller Yang Mengalami Gesekan (Sumber: PT United Tractors TBK, 2011)

9 B. Keausan Carrier Roller

Keausan yang terjadi pada komponen carrier roller disebabkan kontak normal antara carrier roller dan track link. Bagian yang mengalami gesekan pada carrier

roller yaitu bagian tread wear. Dapat dilihat pada Gambar 2.5 untuk bagian keausan carrier roller dan keausan pada carrier roller excavator PC-200LC dapat dilihat

pada Gambar 2.6.

Gambar 2.5 Bagian Carrier Roller Yang Mengalami Gesekan (Sumber: PT United Tractors TBK, 2011)

Gambar 2.6 Carrier Roller Excavator PC-200LC 2.2.5 Pengukuran Keausan Komponen Undercarriage

Sebelum melakukan pengukuran pastikan juga komponen yang akan diukur dalam kondisi bersih agar hasil yang didapatkan benar benar valid. Pengukuran pada komponen carrier roller dan track roller dapat menggunakan alat ukur seperti jangka sorong dan outside caliper. Dalam pengukuran keausan carrier roller dan

track roller menggambil ukuran diameternya untuk bagian tread wear. Outside caliper dipakai untuk mengukur diameter luar komponen. Dari hasil pengukuran

komponen akan didapat hasil berupa ukuran diameter dalam satuan millimeter (PT United Tractors TBK, 2011).

10

2.2.6 Perhitungan Keausan Komponen Underccarriage

Perhitungan tingkat keausan dapat dihitung menggunakan Persamaan (2.1) sebagai berikut (PT United Tractors TBK, 2011):

𝑊𝑅 = 𝑆𝑉 − HP

𝑆𝑉 − 𝑅𝐿 𝑋 100 %

(2.1)

WR adalah wear rate yaitu perhitungan untuk menghitung tingkat keausan dari suatu komponen, SV adalah standart value yaitu ukuran standar dari komponen yang diukur, HP adalah hasil pengukuran yaitu hasil dari pengukuran yang dilakukan, RL adalah repair limit yaitu ukuran maksimal keausan yang dapat diterima oleh komponen. Dari perhitungan wear rate akan diperoleh hasil (%) tingkat keausan pada komponen.

Dalam menghitung sisa umur pemakaian komponen dapat menggunakan perhitungan, rumusan yang digunakan dapat dipakai Persamaan (2.2) sebagai berikut:

𝑦 = 𝑎 . 𝑥𝑘 (2.2)

Y adalah hasil perhitungan dari wear rate (%), X adalah operation hour (jam), K adalah faktor (untuk masing-masing komponen memiliki harga K yang berbeda-beda), A adalah konstanta (nilai yang harus dicari). Dari hasil perhitungan menggunakan Persamaan (2.2) akan diperoleh hasil berupa sisa umur pemakaian komponen dalam jam.

2.2.7 Failure Mode and Effect Analysis (FMEA)

Failure Mode and Effect Analysis (FMEA) adalah metode pendekatan

sistematik yang menerapkan suatu metode pentabelan untuk membantu proses pemikiran yang digunakan oleh enginer untuk mengidentifikasi dan untuk menghilangkan kegagalan yang diketahui seperti kerusakan, error, dan sejenisnya dari sebuah sistem, desain, atau produk. Secara umum FMEA didefinisikan sebagai sebuah teknik yang mengidentifikasi tiga hal, yaitu:

11 1. Penyebab kegagalan yang potensial. 2. Efek dari kegagalan tersebut.

3. Tingkat kekritisan efek kegagalan.

FMEA merupakan alat yang digunakan untuk menganalisa keandalan suatu sistem dan penyebab kegagalannya untuk mencapai persyaratan keandalan dan keamanan sistem, dengan memberikan informasi dasar mengenai prediksi keandalan sistem.

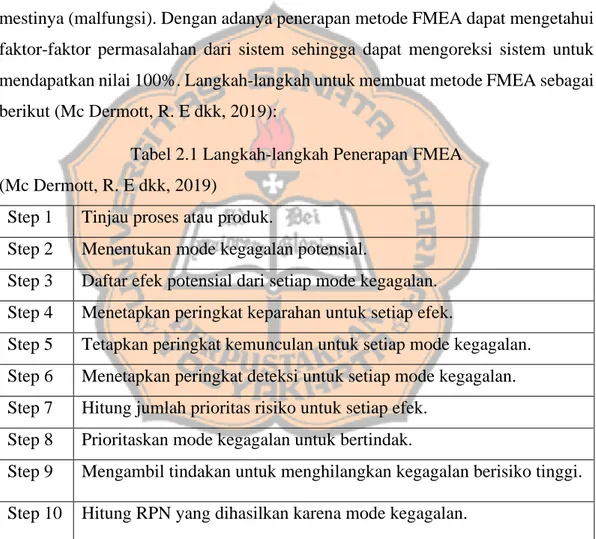

Kegagalan sistem dapat terjadi ketika sistem tidak berfungsi sebagaimana mestinya (malfungsi). Dengan adanya penerapan metode FMEA dapat mengetahui faktor-faktor permasalahan dari sistem sehingga dapat mengoreksi sistem untuk mendapatkan nilai 100%. Langkah-langkah untuk membuat metode FMEA sebagai berikut (Mc Dermott, R. E dkk, 2019):

Tabel 2.1 Langkah-langkah Penerapan FMEA (Mc Dermott, R. E dkk, 2019)

Step 1 Tinjau proses atau produk.

Step 2 Menentukan mode kegagalan potensial.

Step 3 Daftar efek potensial dari setiap mode kegagalan. Step 4 Menetapkan peringkat keparahan untuk setiap efek.

Step 5 Tetapkan peringkat kemunculan untuk setiap mode kegagalan. Step 6 Menetapkan peringkat deteksi untuk setiap mode kegagalan. Step 7 Hitung jumlah prioritas risiko untuk setiap efek.

Step 8 Prioritaskan mode kegagalan untuk bertindak.

Step 9 Mengambil tindakan untuk menghilangkan kegagalan berisiko tinggi. Step 10 Hitung RPN yang dihasilkan karena mode kegagalan.

12

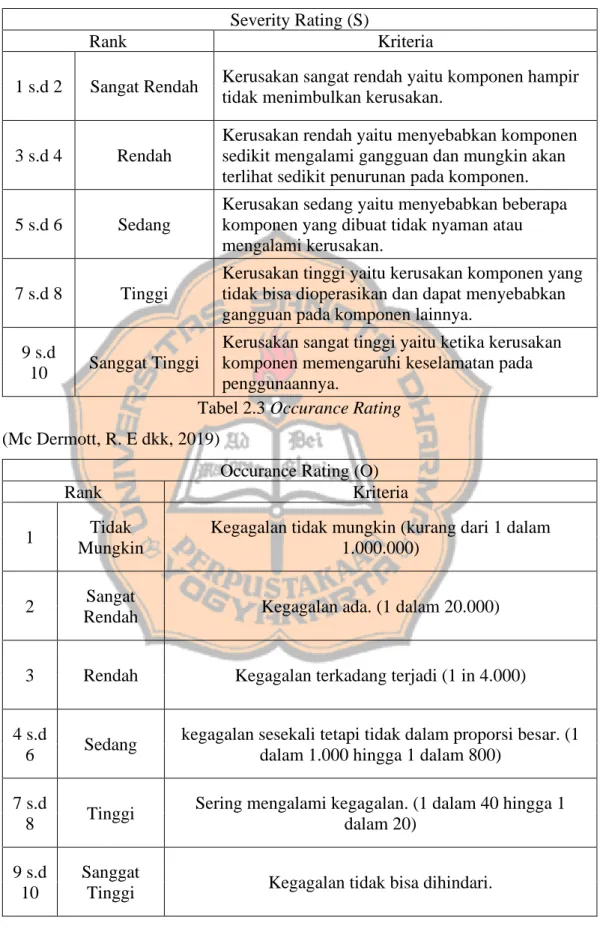

Tabel 2.2 Saverity Rating. (Mc Dermott, R. E dkk, 2019)

Severity Rating (S)

Rank Kriteria

1 s.d 2 Sangat Rendah Kerusakan sangat rendah yaitu komponen hampir tidak menimbulkan kerusakan.

3 s.d 4 Rendah

Kerusakan rendah yaitu menyebabkan komponen sedikit mengalami gangguan dan mungkin akan terlihat sedikit penurunan pada komponen. 5 s.d 6 Sedang

Kerusakan sedang yaitu menyebabkan beberapa komponen yang dibuat tidak nyaman atau mengalami kerusakan.

7 s.d 8 Tinggi

Kerusakan tinggi yaitu kerusakan komponen yang tidak bisa dioperasikan dan dapat menyebabkan gangguan pada komponen lainnya.

9 s.d

10 Sanggat Tinggi

Kerusakan sangat tinggi yaitu ketika kerusakan komponen memengaruhi keselamatan pada penggunaannya.

Tabel 2.3 Occurance Rating (Mc Dermott, R. E dkk, 2019)

Occurance Rating (O)

Rank Kriteria

1 Tidak Mungkin

Kegagalan tidak mungkin (kurang dari 1 dalam 1.000.000)

2 Sangat

Rendah Kegagalan ada. (1 dalam 20.000)

3 Rendah Kegagalan terkadang terjadi (1 in 4.000)

4 s.d

6 Sedang

kegagalan sesekali tetapi tidak dalam proporsi besar. (1 dalam 1.000 hingga 1 dalam 800)

7 s.d

8 Tinggi

Sering mengalami kegagalan. (1 dalam 40 hingga 1 dalam 20)

9 s.d 10

Sanggat

13

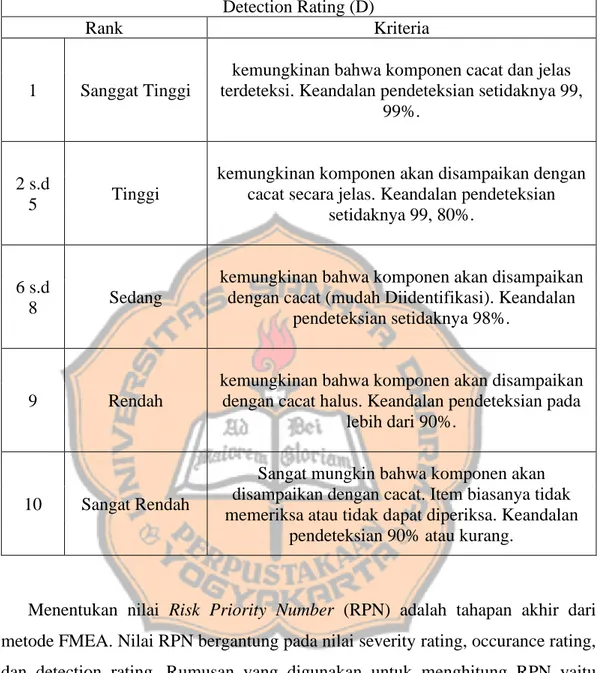

Tabel 2.4 Detection Rating (Mc Dermott, R. E dkk, 2019)

Detection Rating (D)

Rank Kriteria

1 Sanggat Tinggi

kemungkinan bahwa komponen cacat dan jelas terdeteksi. Keandalan pendeteksian setidaknya 99,

99%.

2 s.d

5 Tinggi

kemungkinan komponen akan disampaikan dengan cacat secara jelas. Keandalan pendeteksian

setidaknya 99, 80%.

6 s.d

8 Sedang

kemungkinan bahwa komponen akan disampaikan dengan cacat (mudah Diidentifikasi). Keandalan

pendeteksian setidaknya 98%.

9 Rendah

kemungkinan bahwa komponen akan disampaikan dengan cacat halus. Keandalan pendeteksian pada

lebih dari 90%.

10 Sangat Rendah

Sangat mungkin bahwa komponen akan disampaikan dengan cacat. Item biasanya tidak memeriksa atau tidak dapat diperiksa. Keandalan

pendeteksian 90% atau kurang.

Menentukan nilai Risk Priority Number (RPN) adalah tahapan akhir dari metode FMEA. Nilai RPN bergantung pada nilai severity rating, occurance rating, dan detection rating. Rumusan yang digunakan untuk menghitung RPN yaitu Persamaan (2.3).

14 BAB III

METODOLOGI PENELITIAN 3.1 Objek Penelitian

Objek penelitian ini terletak pada sistem Undercarriage Excavator PC-200LC. Dalam penelitian berpusat pada komponen track roller dan carrier roller untuk mencari tingkat keausan dan mencari sisa umur pemakaian, serta menganalisa faktor keausan mengunakan metode Failure Mode and Effect Analysis (FMEA). 3.2 Alur Penelitian

Mulai

Studi Literatur Pengumpulan Data Track Roller Carrier Roller Menghitung Tingkat Keausan Menghitung Sisa Umur Pemakaian Analisa FMEA Analisa Data PembahasanSelesai

15 3.3 Variabel Penelitian

Variabel penelitian ini adalah menganalisa keausan yang terjadi pada track

roller dan carrier roller untuk menghitung tingkat keausan dan mencari sisa umur

pemakaian track roller dan carrier roller sehingga dapat mengetahui kapan komponen harus dilakukan penggantian, dan menganalisa faktor keausan menggunakan metode FMEA.

3.4 Tempat dan Waktu Penelitian

Tempat penelitian dilaksanakan di PT. Perwita Karya yang beralamat di Babadan, Sitimulyo, Kec. Piyungan, Bantul, Daerah Istimewa Yogyakarta 55792. Waktu penelitian dimulai pada tanggal 2 April 2020 sampai dengan tanggal 30 April 2020.

3.5 Metode Pengumpulan Data

Pengumpulan data, metode literatur memperoleh berbagai macam data yang bersumber dari :

a. Buku:

➢ TIM TC UT, (2011). Basic Mechanic Course Final Drive & Undercarriage. PT United Tractors TBK: Jakarta.

➢ MC Dermott, R.E, Mikualak, R.J & Beauregerd, M.R. (2009). The Basics Of FMEA 2nd Edition. Taylor and Francis Grup: CRC Press. b. Internet: data untuk menambah refrensi dan hal-hal lain yang bisa dijadikan bahan pertimbangan dalam menganalisa komponen-komponen pendukung serta teori kerja.

c. Shop manual: sumber pedoman pada suatu unit untuk mengetahui serta menganalisa suatu masalah dan juga mengetahui komponen-komponen seperti track roller dan carrier roller.

3.6 Pengolahan Data

Data yang diperoleh berupa ukuran track roller dan carrier roller, umur komponen 2500 jam saat pengukuran pertama, pengukuran dilakukan sebanyak 5 kali untuk 1 komponen dengan jedah waktu pengukuran 56 jam atau 1 minggu jam

16

kerja alat. Setelah memperoleh data ukuran komponen dilanjutkan dengan tahap pengolahan data dengan cara melakukan perhitungan tingkat keausan dengan Persamaan (2.1) dan menghitung sisa umur komponen dengan Persamaan (2.2) serta menganalisa faktor keausan menggunakan metode FMEA. Setelah itu dilakukan analisa dari hasil yang didapat untuk mengetahui komponen mana yang akan lebih dulu mencapai tingkat keausan 100%.

17 BAB IV

HASIL DAN PEMBAHASAN 4.1 Deskripsi Hasil Penelitian

4.1.1 Deskripsi Pelaksanaan Penelitian

Penelitian yang dilakukan terpusat pada komponen track roller dan carrier roller

excavator PC-200LC. Berdasarkan hasil penelitian yang dilakukan diperoleh data

penggukuran komponen, umur komponen, ukuran baru dan ukuran maksimal keausan komponen, serta harga K untuk komponen-komponen undercarriage. Pengukuran diameter komponen dimulai pada tanggal 2 April 2020 untuk pengukuran pertama, 9 April 2020 untuk pengukuran kedua, 16 April 2020 untuk pengukuran ketiga, 23 April 2020 untuk pengukuran keempat, dan 30 April untuk pengukuran kelima. Untuk melengkapi data dilakukan metode wawancara atau interview dengan kepala mekanik yang bertanggung jawab atas unit yang diteliti, dan juga mengambil literatur dari buku serta jurnal mengenai undercarriage excavator.

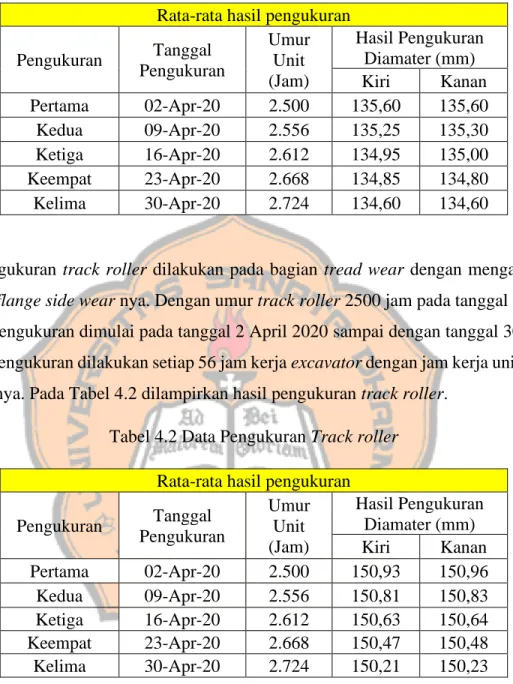

4.1.2 Data Hasil Penelitian

Pengukuran komponen carrier roller dilakukan pada bagian tread wear nya, umur

carrier roller 2500 jam pada tanggal 2 April 2020. Pengukuran dilakukan setiap 56

jam dengan jam kerja unit 8 jam perharinya. Tanggal pengukuran pertama dilakukan tanggal 2 April 2020 sampai dengan tanggal 30 April 2020. Data pengukuran dilampirkan pada Tabel 4.1.

18

Tabel 4.1 Data Pengukuran Carrier roller Rata-rata hasil pengukuran

Pengukuran Tanggal Pengukuran Umur Unit (Jam) Hasil Pengukuran Diamater (mm) Kiri Kanan Pertama 02-Apr-20 2.500 135,60 135,60 Kedua 09-Apr-20 2.556 135,25 135,30 Ketiga 16-Apr-20 2.612 134,95 135,00 Keempat 23-Apr-20 2.668 134,85 134,80 Kelima 30-Apr-20 2.724 134,60 134,60

Pengukuran track roller dilakukan pada bagian tread wear dengan mengabaikan bagian flange side wear nya. Dengan umur track roller 2500 jam pada tanggal 2 April 2020. Pengukuran dimulai pada tanggal 2 April 2020 sampai dengan tanggal 30 April 2020. Pengukuran dilakukan setiap 56 jam kerja excavator dengan jam kerja unit 8 jam perharinya. Pada Tabel 4.2 dilampirkan hasil pengukuran track roller.

Tabel 4.2 Data Pengukuran Track roller Rata-rata hasil pengukuran Pengukuran Tanggal Pengukuran Umur Unit (Jam) Hasil Pengukuran Diamater (mm) Kiri Kanan Pertama 02-Apr-20 2.500 150,93 150,96 Kedua 09-Apr-20 2.556 150,81 150,83 Ketiga 16-Apr-20 2.612 150,63 150,64 Keempat 23-Apr-20 2.668 150,47 150,48 Kelima 30-Apr-20 2.724 150,21 150,23

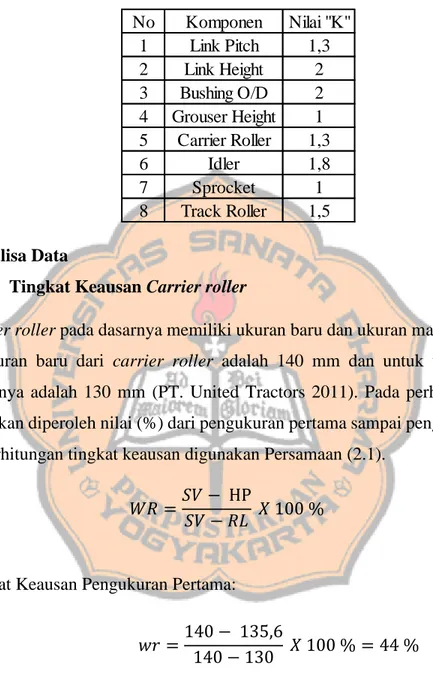

Untuk menghitung sisa umur pemakaian dari komponen undercarriage diperlukan nilai konstanta K yang sesuai, dikarenakan masing-masing komponen undercarriage memiliki nilai K yang berbeda-beda. Pada Tabel 4.3 menunjukan nilai K pada setiap komponen undercarriage.

19

Tabel 4.3 Nilai K Untuk Komponen Undercarriage (Sumber : PT. United Tractors 2011)

4.2 Analisa Data

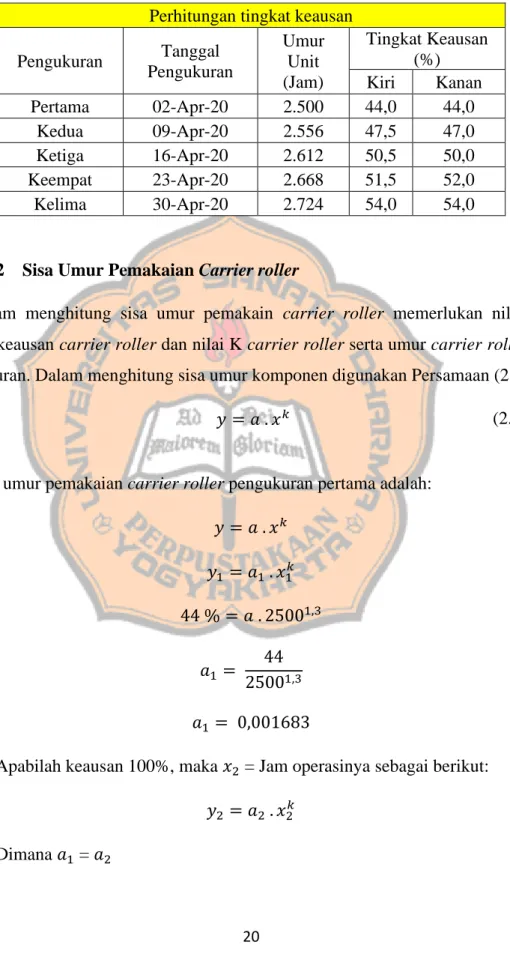

4.2.1 Tingkat Keausan Carrier roller

Carrier roller pada dasarnya memiliki ukuran baru dan ukuran maksimal keausan,

untuk ukuran baru dari carrier roller adalah 140 mm dan untuk ukuran keausan maksimalnya adalah 130 mm (PT. United Tractors 2011). Pada perhitungan tingkat keausan akan diperoleh nilai (%) dari pengukuran pertama sampai pengukuran kelima. Untuk perhitungan tingkat keausan digunakan Persamaan (2.1).

𝑊𝑅 = 𝑆𝑉 − HP

𝑆𝑉 − 𝑅𝐿 𝑋 100 %

(2.1)

Tingkat Keausan Pengukuran Pertama:

𝑤𝑟 =140 − 135,6 140 − 130 𝑋 100 % = 44 % No Komponen Nilai "K" 1 Link Pitch 1,3 2 Link Height 2 3 Bushing O/D 2 4 Grouser Height 1 5 Carrier Roller 1,3 6 Idler 1,8 7 Sprocket 1 8 Track Roller 1,5

20

Tabel 4.4 Hasil Perhitungan Tingkat Keausan Carrier roller Perhitungan tingkat keausan

Pengukuran Tanggal Pengukuran Umur Unit (Jam) Tingkat Keausan (%) Kiri Kanan Pertama 02-Apr-20 2.500 44,0 44,0 Kedua 09-Apr-20 2.556 47,5 47,0 Ketiga 16-Apr-20 2.612 50,5 50,0 Keempat 23-Apr-20 2.668 51,5 52,0 Kelima 30-Apr-20 2.724 54,0 54,0

4.2.2 Sisa Umur Pemakaian Carrier roller

Dalam menghitung sisa umur pemakain carrier roller memerlukan nilai dari tingkat keausan carrier roller dan nilai K carrier roller serta umur carrier roller saat pengukuran. Dalam menghitung sisa umur komponen digunakan Persamaan (2.2).

𝑦 = 𝑎 . 𝑥𝑘 (2.2)

Sisa umur pemakaian carrier roller pengukuran pertama adalah: 𝑦 = 𝑎 . 𝑥𝑘 𝑦1 = 𝑎1 . 𝑥1𝑘 44 % = 𝑎 . 25001,3 𝑎1 = 44 25001,3 𝑎1 = 0,001683

Apabilah keausan 100%, maka 𝑥2 = Jam operasinya sebagai berikut: 𝑦2 = 𝑎2 . 𝑥2𝑘

21 100% = 0,001683. 𝑥21,3 𝑥21,3= 100 0,001683 𝑥2 = √59417,70648 1,3 𝑥2 = 4701,18 Jika dibulatkan menjadi 4701 jam.

Sisa umur carrier roller adalah 4701 ˗ 2500 = 2201 jam lagi dari pengukuran. Tabel 4.5 Hasil Perhitungan Sisa Umur Carrier roller

Perhitungan sisa umur Pengukuran Tanggal

Pengukuran

Umur Komponen

(jam)

Sisa Umur (Jam) Sisa Umur (Hari) Kiri Kanan Kiri Kanan Pertama 02-Apr-20 2.500 2201 2201 275 275

Kedua 09-Apr-20 2.556 1976 2013 247 252 Ketiga 16-Apr-20 2.612 1806 1840 226 230 Keempat 23-Apr-20 2.668 1777 1744 222 218 Kelima 30-Apr-20 2.724 1652 1652 206 206

Carrier roller memiliki sisa umur 206 hari lagi dari pengukuran kelima, maka

penggantian carrier roller akan dilakukan pada tanggal (dengan 1 hari kerja = 8 jam) 30 April 2020 + 206 hari, dan didapatkan tanggal penggantian 22 November 2020.

4.2.3 Tingkat Keausan Track roller

Pada dasarnya track roller memiliki ukuran baru dan ukuran maksimal keausan, ukuran baru dari track roller adalah 156 mm dan untuk ukuran keausan maksimalnya adalah 144 mm (PT. United Tractors 2011). Untuk perhitungan tingkat keausan digunakan Persamaan (2.1).

𝑊𝑅 = 𝑆𝑉 − HP

𝑆𝑉 − 𝑅𝐿 𝑋 100 %

22 Tingkat Keausan Pengukuran Pertama:

𝑤𝑟 =156 − 150,93

156 − 144 𝑋 100 % = 42,2 % Tabel 4.6 Hasil Perhitungan Tingkat Keausan Track roller

Perhitungan tingkat keausan Pengukuran Tanggal Pengukuran Umur Unit (Jam) Tingkat Keausan (%) Kiri Kanan Pertama 02-Apr-20 2.500 42,2 42,0 Kedua 09-Apr-20 2.556 43,2 43,1 Ketiga 16-Apr-20 2.612 44,7 44,6 Keempat 23-Apr-20 2.668 46,1 46,0 Kelima 30-Apr-20 2.724 48,2 48,1

4.2.4 Sisa Umur Pemakaian Track roller

Dalam perhitungan sisa umur pemakaian track roller diperlukan nilai tingkat keausan, umur track roller saat dilakukan pengukuran, dan nilai K track roller. Perhitungan sisa umur dapat memakai Persamaan (2.2).

𝑦 = 𝑎 . 𝑥𝑘 (2.2)

Sisa umur pemakaian track roller pengukuran pertama adalah: 𝑦 = 𝑎 . 𝑥𝑘 𝑦1 = 𝑎1 . 𝑥1𝑘 42,2 % = 𝑎 . 25001,5 𝑎1 = 42,2 25001,5 𝑎1 = 0,0003376 Apabilah keausan 100%, maka 𝑥2 =

23 𝑦2 = 𝑎2 . 𝑥2𝑘 Dimana 𝑎1 = 𝑎2 100% = 0,0003376. 𝑥21,5 𝑥21,5 = 100 0,0003376 𝑥2 = √296208,53081,5 𝑥2 = 4443,56 Jika dibulatkan menjadi 4444 jam.

Sisa umur track roller adalah 4444 - 2500 = 1942 jam lagi dari pengukuran. Tabel 4.7 Hasil Perhitungan Sisa Umur Track roller

Perhitungan sisa umur Pengukuran Tanggal

Pengukuran

Umur Komponen

(jam)

Sisa Umur (Jam) Sisa Umur (Hari) Kiri Kanan Kiri Kanan Pertama 02-Apr-20 2.500 1942 1955 243 244

Kedua 09-Apr-20 2.556 1914 1927 239 241 Ketiga 16-Apr-20 2.612 1854 1861 232 233 Keempat 23-Apr-20 2.668 1802 1808 225 226 Kelima 30-Apr-20 2.724 1705 1716 213 214

Track roller memiliki sisa umur 213 hari lagi dari pengukuran kelima, maka

penggantian track roller akan dilakukan pada tanggal (dengan 1 hari kerja = 8 jam) 30 April 2020 + 213 hari, dan didapatkan tanggal penggantian 29 November 2020.

4.2.5 Failure Mode and Effect Analysis (FMEA)

Analisis FMEA pada komponen track roller dan carrier roller dilampirkan pada Tabel 4.8 carrier roller dan Tabel 4.9 track roller. Hasil yang didapat dari penerapan metode FMEA berupa nilai RPN yang akan menentukan risiko terjadinya kerusakan pada komponen yang dianalisis. Nilai RPN yang tinggi diartikan dengan risiko

24

kerusakan yang tinggi dan nilai RPN yang rendah diartikan dengan risiko kerusakan yang rendah. Dari hasil penerapan FMEA ini dapat dilihat komponen mana yang lebih berisiko mengalami kerusakan terlebih dahulu sehingga perlu dilakukan penggantian.

25

Tabel 4.8 Analisis Failure Mode and Effect Analysis (FMEA) Carrier Roller System Undercarriage

Failure mode Effect Analysis

Start 02/04/2020

Type Excavator Finish 30/04/2020

Model PC-200LC By Team

PT Perwita Karya Page 1 of 2

No Component Function Failure Effect Cause S O D RPN Mitigate Action

1 Carrier Roller Menahan gulungan dan menjaga kelurusan antara track link dengan sprocket ke idler dan sebaliknya. Keausan bagian tread wear, kebocoran seal. Keausan tread wear membuat track kendor, lepas dari dudukan track frame, terlepas track link dari jalur spocket ke idler. Keausan karena bersinggungan dengan track link, beroprasi dengan kondisi track link yang kendor, kurangnya pelumasan. 7 5 9 315 Lakukan monitoring tingkat keausan terjadwal, lakukan pelumasan, bersihkan komponen sesudah beroperasi, mengencangkan track yang kendor.

26

Tabel 4.9 Analisis Failure Mode and Effect Analysis (FMEA) Track Roller System Undercarriage

Failure mode Effect Analysis

Start 02/04/2020

Type Excavator Finish 30/04/2020

Model PC-200LC By Team

PT Perwita Karya Page 2 of 2

No Component Function Failure Effect Cause S O D RPN Mitigate Action

2 Track Roller Pembagi berat unit ke track, pengarah track link dari idler ke sprocket, meredam kejut. Keausan bagian tread wear, kebocoran seal. Keausan tread wear membuat track kendor, lepas dari dudukan track frame. Beroprasi pada struktur tanah yang bergelombang atau landasan yang miring, bermanuver dengan kondisi tanah yang tidak rata, kurang pelumasan. 6 5 9 270 Lakukan monitoring tingkat keausan terjadwal, lakukan pelumasan, bersihkan komponen sesudah beroperasi, mengencangkan track yang kendor.

27 4.3 Pembahasan

Penelitian ini membahas keausan yang terjadi pada track roller dan carrier roller. Penyebab terjadinya keausan yaitu saat track link melakukan gerakan memutar, berat

track link akan bertumpu pada carrier roller dan berat excavator akan bertumpu pada track roller terhadap track link sehingga pada saat track link berputar terjadi sebuah

gesekan dan membuat komponen mengalami keausan.

Pengambilan data dilakukan dengan cara menggukur ukuran diameter track roller dan carrier roller. Pengukuran dilakukan sebanyak 5 kali dengan jeda pengukuran 56 jam, dan dilanjutkan dengan menghitung tingkat keausan dan sisa umur komponen, serta menganalisa faktor keausan dengan metode FMEA. Pada Tabel 4.10 menampilkan hasil perhitungan tingkat keausan dan sisa umur pemakaian, sebagai berikut:

Tabel 4.10 Hasil Perhitungan Tingkat Keausan dan Sisa Umur Pemakaian

Pengukuran Komponen Umur Unit

Tingkat Keausan (%)

Sisa Umur Pemakaian (Jam) Kiri Kanan Kiri Kanan Pertama Carrier Roller 2500 44 44 2201 2201 kedua Carrier Roller 2556 47,5 47 1976 2013 ketiga Carrier Roller 2612 50,5 50 1806 1840 keempat Carrier Roller 2668 51,5 52 1777 1744 kelima Carrier Roller 2724 54 54 1652 1652 Pertama 2500 42,2 42 1942 1955

28 Track Roller kedua Track Roller 2556 43,2 43,1 1914 1927 ketiga Track Roller 2612 44,7 44,6 1854 1861 keempat Track Roller 2668 46,1 46 1802 1808 kelima Track Roller 2724 48,2 48,1 1705 1716

Berdasarkan hasil perhitungan tingkat keausan carrier roller diperoleh grafik seperti pada Gambar 4.1 Grafik Tingkat Keausan Carrier Roller.

Gambar 4.1 Grafik Tingkat Keausan Carrier Roller

Gambar 4.1 melampirkan grafik tingkat keausan carrier roller. Pada grafik tingkat keausan diperoleh hasil yang tidak seragam meskipun pada umur carrier roller yang sama. Saat carrier roller mencapai umur 2500 jam tingkat keausan mencapai 44%

44 47,5 50,5 51,5 54 44 47 50 52,0 54 43,0 45,0 47,0 49,0 51,0 53,0 55,0 2.444 2.500 2.556 2.612 2.668 2.724 2.780 Tin gka t Ke au san (% )

Umur Komponen (Jam)

29

untuk sisi kanan dan kirinya, hal ini dapat terjadi karena sisi kiri dan kanan mendapatkan beban yang sama berat sehingga sama-sama mengalami gesekan dengan beban yang sama maka tingkat keausan yang diperoleh sama. Pada umur carrier roller 2556 jam sampai umur 2668 jam terjadi perbedaan tingkat keausan untuk sisi kiri dan kanan, hal ini dapat terjadi karena beban yang diterima untuk sisi kiri dan kanan menggalami perbedaan sehingga tingkat keausan yang didapat berbeda. Salah satu masalah pembebanan pada carrier roller yaitu beroperasi dengan track link yang kendor, track link yang kendor membuat gesekan pada carrier roller lebih besar sehingga dapat berpengaruh terhadap tingkat keausannya. Pada umur carrier roller 2724 jam tingkat keausan menjadi sama kembali dengan nilai 54% untuk sisi kiri dan kanan, hal ini dapat terjadi karena kondisi pembebanan mengalami kebalikan, jika pada umur 2668 jam tingkat keausan sisi kanan lebih tinggi dengan nilai 52% dan sisi kiri 51,5% maka pada pengoperasian carrier roller 2668 jam sampai 2724 jam carrier

roller kiri mendapatkan beban yang lebih besar sehingga tingkat keausan pada saat

umur 2724 jam carrier roller mendapatkan tingkat keausan yang sama yaitu 54%. Dari hasil yang didapatkan disimpulkan tingkat keausan carrier roller akan mendapatkan nilai yang sama jika beban yang diterima kedua sisi adalah beban yang sama, namu tingkat keausan dapat berbeda jika beban antara kedua sisi mengalami perbedaan, dari hal ini dapat diketahui tingkat keausan pada carrier roller dipengaruhi oleh beban yang diterima bukan dari lama masa pakai carrier roller tersebut.

Berdasarkan hasil perhitungan sisa umur pemakaian carrier roller diperoleh grafik seperti pada Gambar 4.2 Grafik Sisa Umur Carrier Roller.

30

Gambar 4.2 Grafik Sisa Umur Carrier Roller

Gambar 4.2 melampirkan grafik sisa umur pemakaian carrier roller. Pada grafik terlihat semakin bertambahnya umur carrier roller maka semakin menurun sisa umur pemakaian carrier roller. Saat umur 2500 jam sisa umur sisi kiri dan kanan memperoleh hasil yang sama yaitu 2201 jam, hal ini dikarenakan tingkat keausan yang diperoleh pada umur 2500 jam untuk sisi kiri dan kanan sama besarnya yaitu 44% sehingga perhitungan sisa umur yang diperoleh sama. Hasil dari perhitungan sisa umur ini menampilkan hasil yang terbelik dari tingkat keausan, jika tingkat keausannya semakin besar maka hasil sisa umur yang diperoleh semakin menurun. Perhitungan sisa umur digunakan untuk dapat mengetahui berapa lama lagi carrier roller masih bisa dipakai sehingga dengan hasil yang diperoleh dapat mengetahui tanggal penggantian

carrier roller, tanggal penggantian carrier roller yang diperoleh dari pengukuran

kelima atau pada umur 2724 jam yaitu pada tanggal 22 November 2020 untuk sisi kiri dan kanan.

Berdasarkan hasil perhitungan tingkat keausan track roller diperoleh grafik seperti pada Gambar 4.3 Grafik Tingkat Keausan Track Roller.

2.201 1.975 1.805 1.777 1.651 2.201 2.012 1.839 1.744 1.651 0 500 1.000 1.500 2.000 2.500 2.444 2.500 2.556 2.612 2.668 2.724 2.780 Sis a U m u r Kompo n en (J am)

Umur Komponen (Jam)

31

Gambar 4.3 Grafik Tingkat Keausan Track Roller

Gambar 4.3 menampilkan grafik tingkat keausan pada track roller. Dalam grafik tingkat keausan untuk sisi kiri dan kanan mendapatkan hasil yang tidak seragam, hal ini dikarenakan beban yang diterima pada kedua sisi berbeda sehingga gesekan yang dialami kedua sisi berbeda. Pada umur track roller 2500 jam sampai 2724 jam track

roller sisi kiri lebih tinggi dibandingkan sisi kanan, hal ini diartikan dengan beban pada track roller sisi kiri lebih berat sedikit dibandingkan sisi kanan. Keausan yang terjadi

pada setiap jedah pengukuran mendapatkan hasil yang berbeda-beda mulai dari kenaikan 1% sampai 2,1%, hal ini diartikan dengan pekerjaan yang dikerjakan oleh

exacavator. Pada umur track roller 2500 jam sampai 2556 jam kenaikan tingkat

keausan hanya 1,1 mm sedangkan pada umur 2668 jam sampai 2724 jam kenaikan tingkat keausan mencapai 2,1 mm, hal ini disebabkan karena excavator beroperasi di beberapa tempat sehingga medan yang dilalui tidak selalu rata dan tidak selalu berat sehingga kenaikan tingkat keausannya tidak terprediksi.

Berdasarkan hasil perhitungan sisa umur pemakaian track roller diperoleh grafik seperti pada Gambar 4.4 Grafik Sisa Umur Track Roller.

42,2 43,2 44,7 46,1 48,2 42,0 43,1 44,6 46,0 48,1 40,0 42,0 44,0 46,0 48,0 50,0 2.444 2.500 2.556 2.612 2.668 2.724 2.780 Tin gka t Ke au san (% )

Umur Komponen (Jam)

32

Gambar 4.4 Grafik Sisa Umur Track Roller

Gambar 4.4 menampilkan grafik sisa umur untuk track roller. Semakin bertambahnya umur track roller maka semakin menurun sisa umur yang didapat, untuk hasil besar kecil dari sisa umur tergantung dari tingkat keausan yang terjadi pada track

roller itu sendiri. Penurunan sisa umur terbesar terjadi pada umur track roller 2668 jam

sampai 2724 jam dengan nilai -92 untuk sisi kanan dan -97 untuk sisi kiri, hal ini didasari dari tingkat keausan track roller pada umur yang sama mendapatkan kenaikan tingkat keausan 2,1%. Tanggal penggantian track roller yang diperoleh dari pengukuran kelima atau pada umur 2724 jam yaitu pada tanggal 30 November 2020.

Berdasarkan hasil analisis keausan dengan metode FMEA dan perhitungan sisa umur track roller dan carrier roller diperoleh grafik hubungan seperti pada Gambar 4.5 Grafik Hubungan RPN Dengan Sisa Umur.

1.942 1.913 1.854 1.802 1.704 1.955 1.926 1.860 1.808 1.715 0 500 1.000 1.500 2.000 2.500 2.444 2.500 2.556 2.612 2.668 2.724 2.780 Sis a U m u r Kompo n en (J am)

Umur Komponen (Jam)

33

Gambar 4.5 Grafik Hubungan RPN Dengan Sisa Umur

Gambar 4.5 menunjukan grafik hubungan RPN dengan sisa umur. RPN terbesar terletak pada carrier roller dengan nilai RPN 315 dan track roller 270, Maka dari hasil yang didapat komponen yang harus terlebih dahulu dilakukan pengantian adalah komponen carrier roller dengan risiko mengalami kerusakan lebih cepat dari track

roller. Dan juga jika dilihat dari perhitungan sisa umur carrier roller mendapatkan

hasil yaitu 1652 jam sedangkan track roller 1705 jam sehingga komponen yang akan mengalami keausan 100% terlebih dahulu adalah carrier roller dengan hasil sisa umur yang lebih sedikit dari track roller. Dari hal ini dapat disimpulkan komponen dengan RPN tertinggi memiliki risiko kerusakan lebih besar sehingga sisa umur pemakaian komponen semakin sedikit.

270 315 1705 1652 0 200 400 600 800 1000 1200 1400 1600 1800 0 50 100 150 200 250 300 350 400

Track Roller Carrier Roller

Si sa U m u r (J am ) RPN Komponen

34 BAB V

KESIMPULAN DAN SARAN 5.1 Kesimpulan

Berdasarkan hasil yang didapatkan tentang analisa track roller dan carrier roller

undercarriage excavator PC-200LC diambil kesimpulan :

1. Tingkat keausan komponen carrier roller telah mencapai 54% pada umur komponen 2724 jam dan komponen track roller telah mencapai 48,2% pada umur komponen 2724 jam.

2. Sisa umur pemakaian carrier roller didapatkan hasil yaitu 1652 jam dan untuk

track roller sisa umur pemakaian 1705 jam.

3. Hasil menggunakan metode FMEA diperoleh nilai RPN carrier roller 315 dan untuk track roller 270. Berdasarkan hasil analisa FMEA mendapatkan hasil komponen yang lebih berisiko mengalami kerusakan dalam waktu dekat adalah komponen carrier roller dengan nilai RPN yang lebih tinggi dari track roller.

5.2 Saran

Setelah dilakukan penelitian tentang analisis untuk komponen track roller dan

carrier roller excavator PC-200LC, dapat diberikan saran yang dapat membantu para

pembaca yang ingin meneliti komponen track roller dan carrier roller undercarriage

excavator sebagai berikut:

1. Melakukan pengukuran tingkat keausan dengan jangka waktu yang lebih lama dari 56 jam untuk mendapatkan hasil yang lebih akurat.

2. Melakukan uji keretakan pada komponen dengan special tools agar dapat mengetahui kerusakan bagian dalam pada komponen undercarriage.

35

DAFTAR PUSTAKA

TIM TC UT, (2011). Basic Mechanic Course Final Drive & Undercarriage. PT United Tractors TBK: Jakarta.

MC Dermott, R.E, Mikualak, R.J & Beauregerd, M.R. (2009). The Basics Of FMEA 2nd Edition. Taylor and Francis Grup: CRC Press.

Akbar, S., & Anhar, W. (2018). Kajian Hasil Pengukuran Undercarriage Bulldozer Komatsu D375A-5 di PT. Pama Persada Nusantara site Batukajang. JST

(Jurnal Sains Terapan), 4(1), 70-75.

Abrar, A. (2013). Analisa Metode Penentuan Waktu Penggantian Komponen Undercarriage Pada Sistem Quality Track Service (QTS). JTT (Jurnal

Teknologi Terpadu), 1(1).

Puspitasari, N. B., & Martanto, A. (2014). Penggunaan FMEA dalam mengidentifikasi resiko kegagalan proses produksi sarung ATM (Alat Tenun Mesin)(Studi kasus PT. Asaputex Jaya Tegal). J@ ti Undip: Jurnal Teknik

Industri, 9(2), 93-98.

Sambuari, M. D., & Sidabutar, S. N. (2017). Analisa Umur Pakai Idler Baru dan Idler Rekondisi Unit CAT D7G. Jurnal Teknik Mesin TRANSMISI, 13(1), 103-112.

Nasri, N., Pertiwi, Y., & Wahyudi, D. (2017). Analisa Kerusakan Roller Idler Pada Bottom Ash Conveyor. ENERGY, 7(1), 45-51.

Maulana, I., Ibrahim, A., & Darmein, D. (2017). Analisa Kerusakan Komponen Undercarriage Excavator Hitachi Ex200 Pada Pt. Takabeya Perkasa Group Dengan Metode Fmea. Jurnal Mesin Sains Terapan, 1(1), 32-37.

Akbar, S., & Anhar, W. (2018). Kajian Hasil Pengukuran Undercarriage Bulldozer Komatsu D375A-5 di PT. Pama Persada Nusantara site Batukajang. JST

36

Akbar, S., & Baharuddin, R. (2019). Koreksi Nilai Konstanta “K” Dalam Perhitungan Usia Pakai Komponen Undercarriage Komatsu D375A-5. Media

37 LAMPIRAN Lampiran 1. Foto Alat Penelitian

Gambar 1.1 Excavator Hyundai robex PC-200LC

38

Gambar 1.3 Track Roller Excavator Hyundai PC-200LC

39 Lampiran 2. Alat Ukur Penelitian

Gambar 2.1 Outside Caliper

Sumber : https://images.ffx.co.uk/tools/STR79A12.JPG?w=1280&h=960&scale=both

Gambar 2.2 Jangka Sorong

Sumber : https://moondoggiesmusic.com/wp-content/uploads/2019/07/Jenis-Jenis-Jangka-Sorong.jpg

40 Lampiran 3. Foto Pengukuran

Gambar 3.1 Pengukuran Carrier Roller

Gambar 3.2 Pengukuran Carrier Roller

41

Gambar 3.4 Pengukuran Komponen

42 Lampiran 4. Data Pengukuran

Tabel 4.1 Hasil Pengukuran Carrier Roller

Carrier Roller Umur Komponen (jam) Hasil Pengukuran (mm) Kiri Kanan CR 1 2.500 135,5 135,6 2.556 135,1 135,3 2.612 134,8 135,0 2.668 134,8 134,8 2.724 134,6 134,6 CR 2 2.500 135,7 135,6 2.556 135,4 135,3 2.612 135,1 135,0 2.668 134,9 134,8 2.724 134,6 134,6

Tabel 4.2 Hasil Pngukuran Track Roller

Track Roller Umur Komponen (jam) Hasil Pengukuran (mm) Kiri Kanan TL 1 2.500 150,9 151 2.556 150,7 150,9 2.612 150,6 150,7 2.668 150,4 150,6 2.724 150,2 150,3 TL 2 2.500 151 150,9 2.556 150,9 150,7 2.612 150,7 150,5 2.668 150,5 150,4 2.724 150,3 150,1 TL 3 2.500 150,8 150,9

43 2.556 150,7 150,8 2.612 150,6 150,6 2.668 150,4 150,4 2.724 150,1 150,2 TL 4 2.500 151 151 2.556 150,9 150,9 2.612 150,7 150,7 2.668 150,6 150,5 2.724 150,3 150,3 TL 5 2.500 150,9 151 2.556 150,7 150,9 2.612 150,5 150,7 2.668 150,4 150,5 2.724 150,1 150,3 TL 6 2.500 150,9 150,9 2.556 150,8 150,8 2.612 150,6 150,6 2.668 150,4 150,4 2.724 150,2 150,2 TL 7 2.500 151 151 2.556 150,9 150,9 2.612 150,7 150,7 2.668 150,5 150,6 2.724 150,3 150,2 TL 8 2.500 150,9 150,9 2.556 150,8 150,7 2.612 150,6 150,6 2.668 150,4 150,4 2.724 150,2 150,2 TL 9 2.500 151 151 2.556 150,9 150,9 2.612 150,7 150,7 2.668 150,6 150,5 2.724 150,2 150,3

44

45 Lampiran 6. Absen Penelitian