BAB IV

PROSES PERBAIKAN ALAT BERAT

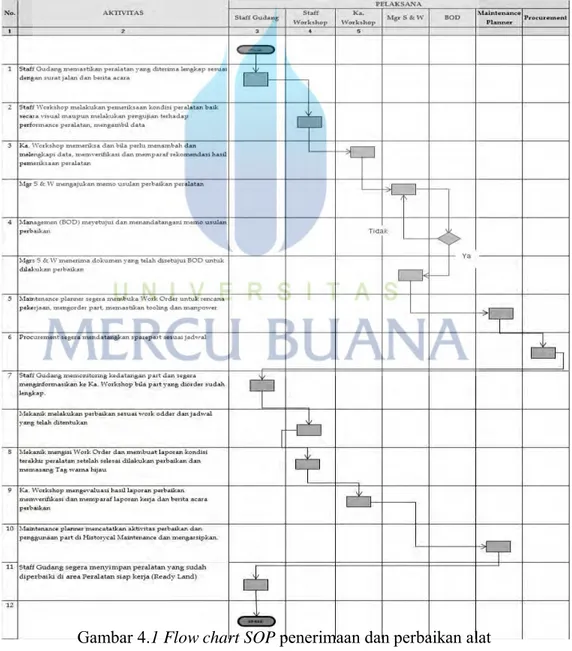

4.1 SOP PENERIMAAN DAN PERBAIKAN ALAT

Proses perbaikan alat berat dimulai dari penerimaan di workshop hingga alat tersebut selesai diperbaiki dan diserahkan kepada pihak storage, adapun diagram alurnya adalah sebagai berikut.

Gambar 4.1 Flow chart SOP penerimaan dan perbaikan alat (sumber PT. Nusa konstruksi Enjiniring Tbk, 2016)

4.2 PEMERIKSAAN AWAL KONDISI PERALATAN

Sebelum melaksanakan pekerjaannya, mekanik ataupun personil yang terlibat dalam pekerjaan tersebut wajib memperhatikan keselamatan dan kesehatan kerja, maka mekanik memasang label tag yang menunjukkan bahwa alat tersebut dalam kondisi rusak dan dalam perbaikan atau perawatan.

Label “Peralatan Rusak” (“Out of Service” tag)

Untuk peralatan dalam perbaikan atau perawatan rutin.

Gambar 4.2 Label peralatan Rusak (sumber PT. Nusa konstruksi Enjiniring Tbk, 2016)

Label Bahaya Pribadi/ Bahaya (Personal Danger/ Danger Tag)

Sebagai tanda yang menyatakan pekerja/ mekanik sedang melakukan pekerjaan, perawatan atau perbaikan.

Gambar 4.3 Label Bahaya Pribadi (sumber PT. Nusa Konstruksi Enjiniring Tbk, 2016.)

Mekanik melakukan dua metode untuk pemeriksaan awal kondisi peralatan, yang pertama adalah visual inspection, dengan cara menggunakan indra penglihat untuk menemukan adanya kebocoran, keausan, keretakan, ataupun penampakan yang tidak normal dari unit. Jika ditemukan maka segera lakukan perbaikan sebelum melaksanakan tahap berikutnya yaitu performance test. Metode berikutnya adalah performance test dengan menggunakan performance standar table sesuai tipe unit sebagai acuan, dari kedua metode pemeriksaan tersebut maka akan didapat data sebagai dasar dilakukan perbaikan

Rincian pemeriksaan visual :

Kondisi = ( V ) Normal, ( X ) Abnormal

Table 4.1 Kondisi engine & accessories

1 ENGINE & ACCESSORIES Keterangan

101 Engine running (RPM, noise, SMOKE) V

Dikendalikan secara manual

102 Air cleaner element v

103 Air intake system & lines v

104 Turbocharger (operation, noise, leak) v

105 Exhaust system (condition, leak) v

106 Muffler & Exhaust (condition, leak) v

107 Water coolant (level, quality, leak) v

108 Cooling system & lines (temperature) v

109 Water Pump (function, leak) v

110 Radiator Core (rusty, clogged, leak) v

111 Vee Belt condition (Fan, W.Pump, Alt) v Aus

112 Fan Blade condition v

113 Engine Oil Filter v

115 Lubrication system (pressure, leak) v

116 FIP (model, condition, leak) v

117 Fuel Filter (separator, primary, secondary) v

118 Fuel lines, pipe, hose (condition, leak) v

119 Nozzle / Injector (condition, press, spray) x

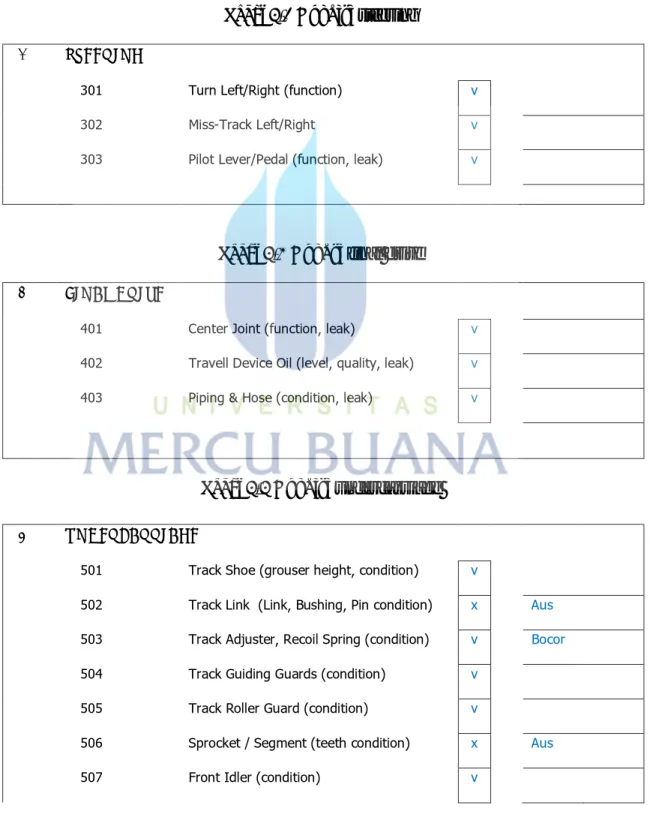

Tabel 4.2 Kondisi steering 2 STEERING

301 Turn Left/Right (function) v

302 Miss-Track Left/Right v

303 Pilot Lever/Pedal (function, leak) v

Tabel 4.3 Kondsi final drive

3 FINAL DRIVE

401 Center Joint (function, leak) v

402 Travell Device Oil (level, quality, leak) v

403 Piping & Hose (condition, leak) v

Tabel 4.4 Kondisi undercarriage

4 UNDERCARRIAGE

501 Track Shoe (grouser height, condition) v

502 Track Link (Link, Bushing, Pin condition) x Aus

503 Track Adjuster, Recoil Spring (condition) v Bocor

504 Track Guiding Guards (condition) v

505 Track Roller Guard (condition) v

506 Sprocket / Segment (teeth condition) x Aus

508 Upper Roller x Aus

509 Lower Roller (single & double flange) x Aus

510 Track Roller Frame (condition) x Aus

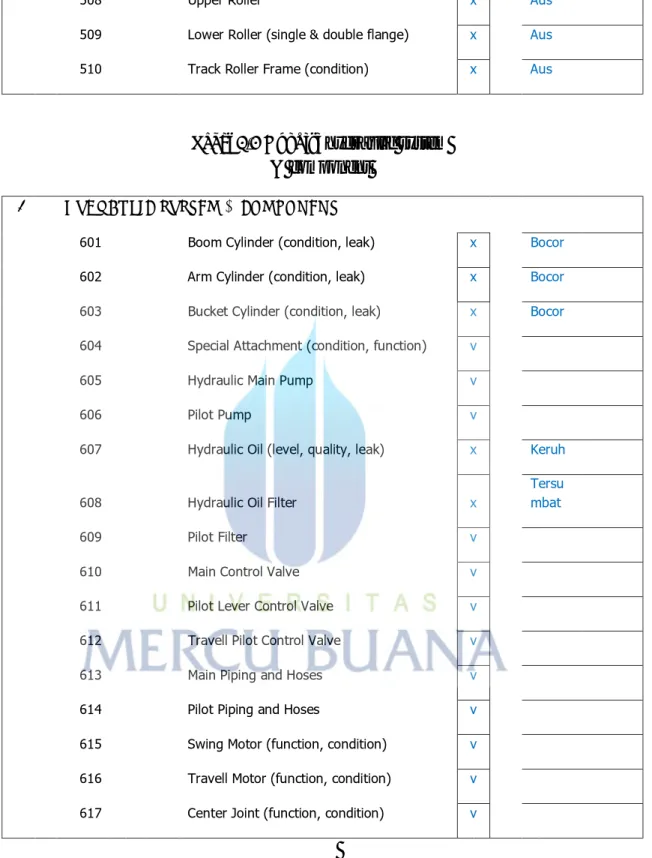

Tabel 4.5 Kondisi hydraulic system & component

5 HYDRAULIC SYSTEM & COMPONENT

601 Boom Cylinder (condition, leak) x Bocor

602 Arm Cylinder (condition, leak) x Bocor

603 Bucket Cylinder (condition, leak) x Bocor

604 Special Attachment (condition, function) v

605 Hydraulic Main Pump v

606 Pilot Pump v

607 Hydraulic Oil (level, quality, leak) x Keruh

608 Hydraulic Oil Filter x

Tersu mbat

609 Pilot Filter v

610 Main Control Valve v

611 Pilot Lever Control Valve v

612 Travell Pilot Control Valve v

613 Main Piping and Hoses v

614 Pilot Piping and Hoses v

615 Swing Motor (function, condition) v

616 Travell Motor (function, condition) v

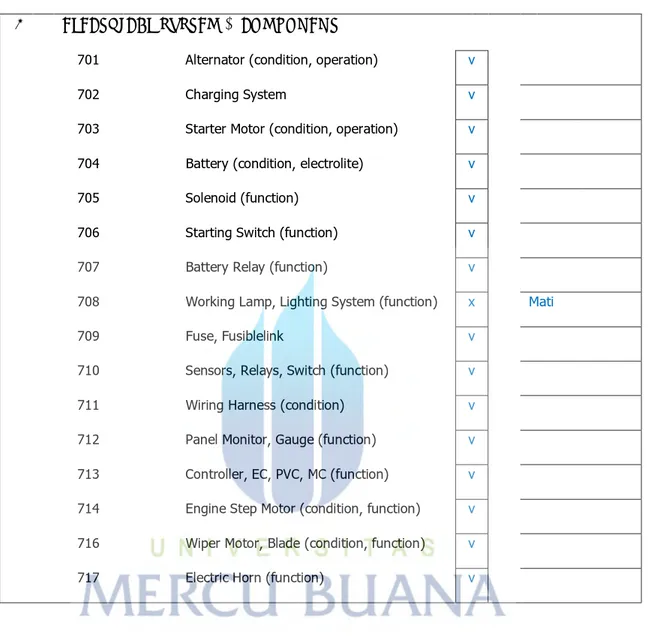

Tabel 4.6 Kondisi electrical system & component

6 ELECTRICAL SYSTEM & COMPONENT

701 Alternator (condition, operation) v

702 Charging System v

703 Starter Motor (condition, operation) v

704 Battery (condition, electrolite) v

705 Solenoid (function) v

706 Starting Switch (function) v

707 Battery Relay (function) v

708 Working Lamp, Lighting System (function) x Mati

709 Fuse, Fusiblelink v

710 Sensors, Relays, Switch (function) v

711 Wiring Harness (condition) v

712 Panel Monitor, Gauge (function) v

713 Controller, EC, PVC, MC (function) v

714 Engine Step Motor (condition, function) v

716 Wiper Motor, Blade (condition, function) v

717 Electric Horn (function) v

Tabel 4.7 Kondisi structure, frame, cabin & guards

7 STRUCTURE, FRAME, CABIN, GUARDS

801 Upper Frame (condition) v

802 Lower Frame (condition) v

803 Swing Bearing (condition) v

804 Cabin / Operator Compartment v

806 Door / Windows x Kaca Pecah

807 Cover and Guards x Rusak

810 Paint condition x Rusak

Tabel 4.8 Kondisi front & rear attachment

8 FRONT & REAR ATTACHMENT

901 Boom condition v

902 Arm condition v

903 Bucket condition x Aus

904 Teeth Bucket & Side Cutter x Aus

905 Special Attachment condition

906 Pins and Bushings x Aus

907 Cylinder Rods condition (Boom,Arm,Bucket) x

Bucket ; Cacat

908 Bucket Links x Aus

Hasil pengukuran test performance:

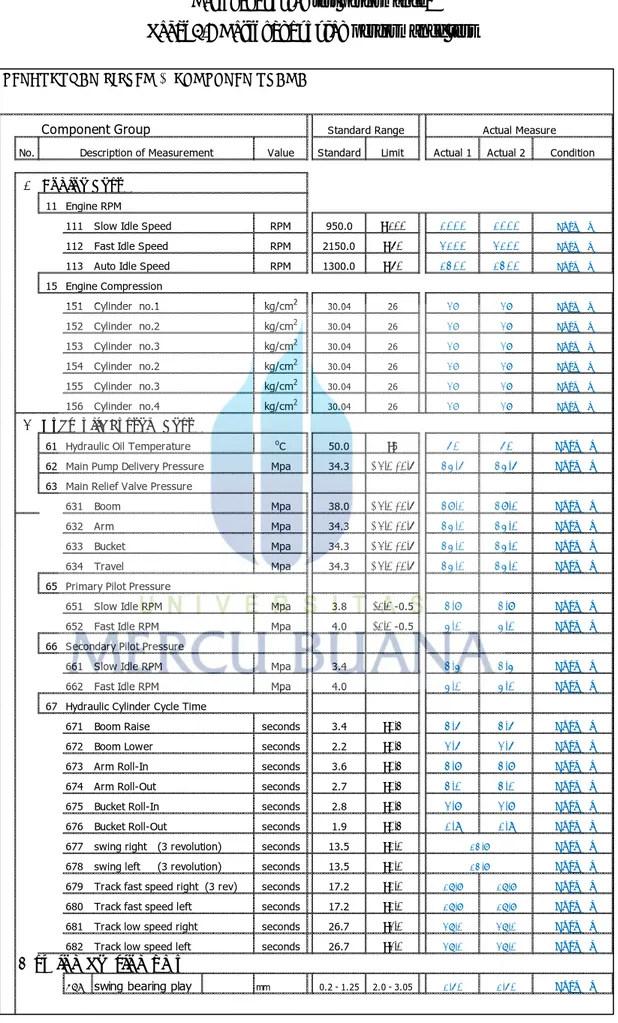

Tabel 4.9 Hasil pengukuran performance test

PENGUKURAN SISTEM & KOMPONEN UTAMA Component Group

No. Value Standard Limit Actual 1 Actual 2 Condition

1 Engine Test

11 Engine RPM

111 Slow Idle Speed RPM 950.0 ± 100 1000 1000 Normal

112 Fast Idle Speed RPM 2150.0 ± 50 2100 2100 Normal

113 Auto Idle Speed RPM 1300.0 ± 50 1300 1300 Normal

15 Engine Compression

151 Cylinder no.1 kg/cm2 30.04 26 28 28 Normal

152 Cylinder no.2 kg/cm2 30.04 26 28 28 Normal

153 Cylinder no.3 kg/cm2 30.04 26 28 28 Normal

154 Cylinder no.2 kg/cm2 30.04 26 28 28 Normal

155 Cylinder no.3 kg/cm2 30.04 26 28 28 Normal

156 Cylinder no.4 kg/cm2 30.04 26 28 28 Normal

2 Hydraulic System Test

61 Hydraulic Oil Temperature oC 50.0

±5 50 50 Normal

62 Main Pump Delivery Pressure Mpa 34.3 + 2.0 - 0.5 34.5 34.5 Normal

63 Main Relief Valve Pressure

631 Boom Mpa 38.0 + 2.0 - 0.5 38.0 38.0 Normal

632 Arm Mpa 34.3 + 2.0 - 0.5 34.0 34.0 Normal

633 Bucket Mpa 34.3 + 2.0 - 0.5 34.0 34.0 Normal

634 Travel Mpa 34.3 + 2.0 - 0.5 34.0 34.0 Normal

65 Primary Pilot Pressure

651 Slow Idle RPM Mpa 3.8 +1.0 -0.5 3.8 3.8 Normal

652 Fast Idle RPM Mpa 4.0 +1.0 -0.5 4.0 4.0 Normal

66 Secondary Pilot Pressure

661 Slow Idle RPM Mpa 3.4 3.4 3.4 Normal

662 Fast Idle RPM Mpa 4.0 4.0 4.0 Normal

67 Hydraulic Cylinder Cycle Time

671 Boom Raise seconds 3.4 ±0.3 3.5 3.5 Normal

672 Boom Lower seconds 2.2 ±0.3 2.5 2.5 Normal

673 Arm Roll-In seconds 3.6 ±0.3 3.8 3.8 Normal

674 Arm Roll-Out seconds 2.7 ±0.3 3.0 3.0 Normal

675 Bucket Roll-In seconds 2.8 ±0.3 2.8 2.8 Normal

676 Bucket Roll-Out seconds 1.9 ±0.3 1.9 1.9 Normal

677 swing right (3 revolution) seconds 13.5 ±1.0 Normal

678 swing left (3 revolution) seconds 13.5 ±1.0 Normal

679 Track fast speed right (3 rev) seconds 17.2 ±1.0 17.8 17.8 Normal

680 Track fast speed left seconds 17.2 ±1.0 17.8 17.8 Normal

681 Track low speed right seconds 26.7 ±2.0 27.0 27.0 Normal

682 Track low speed left seconds 26.7 ±2.0 27.0 27.0 Normal

679 swing bearing play mm 0.2 - 1.25 2.0 - 3.05 1.50 1.50 Normal

Standard Range Actual Measure

Description of Measurement

13.8 13.8

Tabel 4.10 Performance test standar table (sumber: Hitachi Zaxis 210 MF Workshop manual)

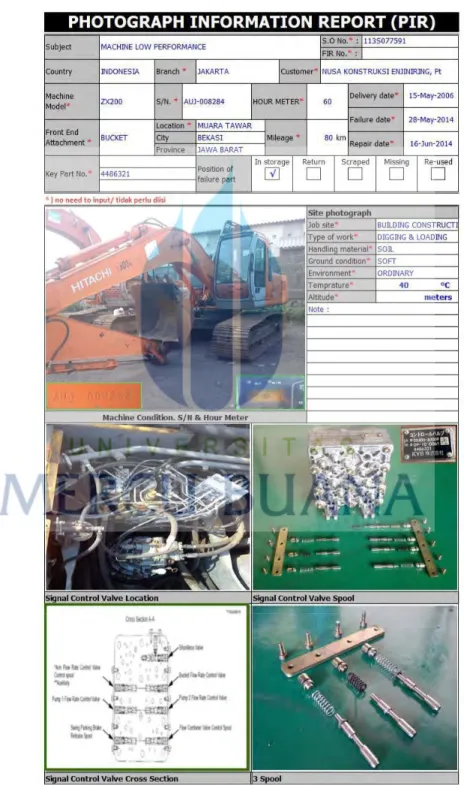

4.3 PENGAMBILAN DATA DAN ANALISA KERUSAKAN

Selama dilakukan pemeriksaan awal, selain menentukan kerusakan dan analisa penyebab kerusakan, mekanik juga mengambil data dokumentasi mengenai kerusakan yang ditemukan berupa foto untuk dimasukkan ke dalam lampiran permintaan spare part.

Gambar 4.4 Laporan teknis mekanik

Dari data yang didapat, ditemukan kondisi oli hidrolik yang terkontaminasi, filter hidrolik tersumbat, dan kebocoran oli hidrolik pada silinder arm, silinder boom dan bucket. Terjadi penurunan attachment ketika unit kondisi diam, dapat dipastikan terjadi internal leakage pada silinder hidrolik, dari hasil analisa riwayat alat tersebut, lokasi bekerja berada pada lahan berpasir dan berbatu, jika dilihat dari umur penggantian seal terakhir yang belum lama, dapat dipastikan penyebab bocornya seal tersebut karena masuknya pasir ke dalam sistem hidrolik dan mengkontaminasi oli hidrolik sehingga membuat daya tahan seals berkurang dan tidak dapat menahan tekanan oli hidrolik dengan maksimal. Langkah selanjutnya adalah memperbaiki kerusakan tersebut dan menghindari kerusakan yang lebih parah diperlukan tindakan penggantian oli hidrolik, penggantian filter oli hidrolik dan resealing silinder.

4.4 PERMINTAAN SPARE PART

Setelah mengetahui kerusakan maka, proses selanjutnya adalah permintaan spare part. Mekanik membuat daftar rekomendasi spare part kemudian mengisi form “Surat Permintaan Pengadaan/Penyerahan” dengan spare part yang dibutuhkan sesuai kerusakan yang terjadi pada unit. Sebagai acuan digunakan part book yang sesuai dengan tipe unit.

Gambar 4.5 Surat Permintaan Pengadaan/Penyerahan (sumber PT. Nusa Konstruksi Enjiniring Tbk, 2016)

Setelah semua spare part yang diminta sudah lengkap, maka proses selanjutnya adalah perbaikan atau penggantian spare part yang rusak Adapun langkah-langkah yang oleh penulis sedang lakukan adalah resealing silinder hidrolik.

4.5 PERBAIKAN DAN PENGGANTIAN SPARE PART 4.5.1 Resealing silinder hidrolik

A. Melepas silinder bucket

Parkirkan alat pada permukaan yang padat dan rata, rentangkan penuh langkah attachment bucket dan silinder arm ke bawah hingga menyentuh tanah.

Hal ini bertujuan agar posisi silinder silinder hidrolik berada pada posisi instroke, sehingga oli yang tersisa di dalam silinder tinggal sedikit, selain itu agar posisi alat stabil dan seimbang.

Gambar 4.6 posisi attachment (sumber: Hitachi Zaxis 210 MF Workshop manual)

Masukkan kayu (3) antara silinder bucket (1) dan arm (2) untuk mengganjal silinder hidrolik sehingga saat terlepas, silinder tersebut tidak jatuh membentur stick arm.

Gambar 4.7 posisi balok kayu

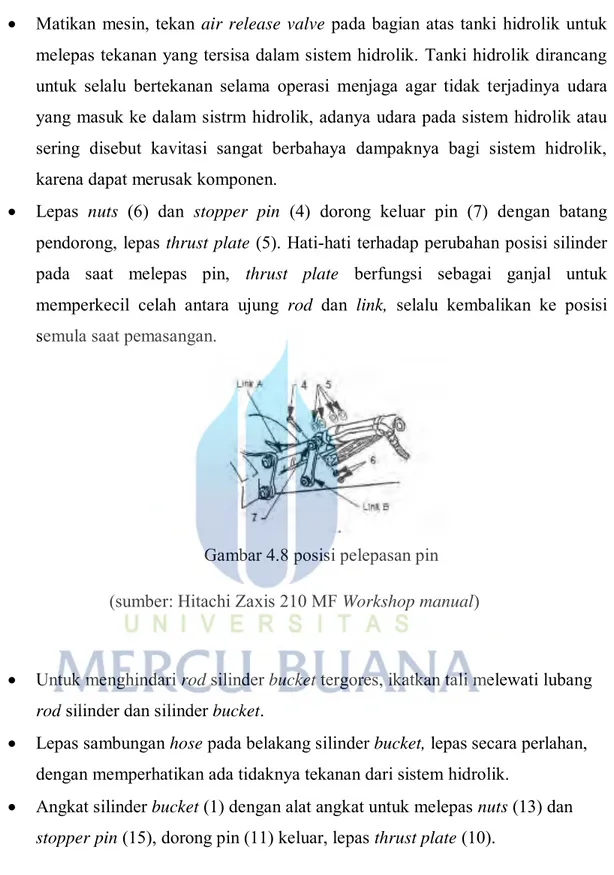

Matikan mesin, tekan air release valve pada bagian atas tanki hidrolik untuk melepas tekanan yang tersisa dalam sistem hidrolik. Tanki hidrolik dirancang untuk selalu bertekanan selama operasi menjaga agar tidak terjadinya udara yang masuk ke dalam sistrm hidrolik, adanya udara pada sistem hidrolik atau sering disebut kavitasi sangat berbahaya dampaknya bagi sistem hidrolik, karena dapat merusak komponen.

Lepas nuts (6) dan stopper pin (4) dorong keluar pin (7) dengan batang pendorong, lepas thrust plate (5). Hati-hati terhadap perubahan posisi silinder pada saat melepas pin, thrust plate berfungsi sebagai ganjal untuk memperkecil celah antara ujung rod dan link, selalu kembalikan ke posisi semula saat pemasangan.

Gambar 4.8 posisi pelepasan pin (sumber: Hitachi Zaxis 210 MF Workshop manual)

Untuk menghindari rod silinder bucket tergores, ikatkan tali melewati lubang rod silinder dan silinder bucket.

Lepas sambungan hose pada belakang silinder bucket, lepas secara perlahan, dengan memperhatikan ada tidaknya tekanan dari sistem hidrolik.

Angkat silinder bucket (1) dengan alat angkat untuk melepas nuts (13) dan stopper pin (15), dorong pin (11) keluar, lepas thrust plate (10).

Gambar 4.9 posisi pengangkatan silinder bucket (sumber: Hitachi Zaxis 210 MF Workshop manual)

Lepas silinder bucket dengan mengangkat menggunakan alat angkat, silinder bucket mempunyai berat 255 Kg (560 lb).

B. Melepas silinder Arm

Masukkan balok kayu antara silinder arm dan boom untuk menjaga agar tidak jatuh ke stik boom.

Setelah menghentikan mesin, tekan release valve untuk membuang sisa tekanan oli hidrolik di dalam tanki, kemudian lepas tutupnya agar udara luar berhubungan dengan tangki.

Lepat baut (8) dari pin (5) pada silinder arm (1) sisi rod. Lepas ring per dan plat.

Gambar 4.10 posisi pelepasan pin rod (sumber: Hitachi Zaxis 210 MF Workshop manual

Dorong pin (5) keluar, kemudian lepas Thrust plate (4).

Untuk menghindari memanjangnya rod silinder arm, ikatkan tali melewati lubang rod dan pipa silinder arm.

Lepaskan hose (10) dari belakang silinder arm dan kepala silinder.

Gambar 4.11 posisi hose arm

(sumber: Hitachi Zaxis 210 MF Workshop manual)

Lepas pipa pelumasan dari silinder arm.

Berat silinder arm adalah 460 Kg pasang sabuk seling pada pusat beban dari silinder arm, angkat menggunakan alat angkat.

Gambar 4.12 posisi pelepasan pin arm (sumber: Hitachi Zaxis 210 MF Workshop manual)

Lepas baut (16) dari sisi samping pin tabung (13) dari silinder (1). Lepas plate dan washer , dorong pin keluar (13) lepas thrust plate dan lepas silinder arm.

C. Melepas silinder boom

Lepas pipa pelumasan (1) dari belakang silinder, agar tidak menghalangi.

Gambar 4.13 posisi pipa pelumas (sumber: Hitachi Zaxis 210 MF Workshop manual)

Berat silinder boom 315 Kg, pasang kabel seling pada silinder boom (2) dan angkat menggunakan alat angkat.

Lepas mur (5) stopper pin(7) dan stopper (6) dari belakang rod silinder boom(2) untuk mendorong pin(4) keluar, lepas thrust plate(3).

Gambar 4.14 posisi pelepasan pin boom (sumber: Hitachi Zaxis 210 MF Workshop manual)

Tempatkan silinder pada dudukan untuk menahan beban silinder, lepas boom sisi lain dengan metode yang sama.

Gambar 4.15 dudukan silinder boom (sumber: Hitachi Zaxis 210 MF Workshop manual)

Operasikan tuas boom hingga rod masuk sepenuhnya, untuk menghindari tergoresnya silinder rod, ikatkan tali melewati lubang rod dan silinder boom. Setelah menghentikan mesin, tekan release valve pada tangki hidrolik untuk

memastikan tidak ada sisa tekanan hidrolik pada tanki, kemudian buka tutup tanki.

Lepas sambungan hose (12) dari belakang silinder boom, tutup semua bukaan saluran menggunakan plug.

Lepaskan baut (8) pada sisi tabung silinder dari kerangka utama, dorong pin (11) keluar, lepas thrust plate.

Gambar 4.16 posisi pin dan hose silinder boom (sumber: Hitachi Zaxis 210 MF Workshop manual)

Pasang kabel seling pada pusat beban silinder boom(2) angkat menggunakan alat angkat, lepaskan silinder boom pada sisi lain dengan metode yang sama.

Gambar 4.17 posisi mengangkat silinder boom (sumber: Hitachi Zaxis 210 MF Workshop manual)

D. Pembongkaran dan penggantian seal.

Prosedur pembongkaran silinder arm, boom dan bucket memiliki kesamaan karena konstruksinya yang nyaris sama, hanya silinder arm yang memiliki konstruksi cushion ring dan plug yang berbeda.

Gambar 4.18 silinder boom

Gambar 4.19 silinder bucket (sumber: Hitachi Zaxis 210 MF Workshop manual)

Gambar 4.20 silinder arm

Angkat dan tempatkan dengan aman pada meja kerja pada posisi horisontal menggunakan alat angkat, kuras oli hidrolik dari silinder.

Tarik rod dari silinder secara penuh, amankan rod dengan alat angkat, lepas baut soket dari kepala silinder.

Tarik kepala silinder dari tabung silinder dengan menggunakan palu plastik. Posisikan rod siinder pada alat khusus (ST5908) beri tanda pada rod silinder

dan mur.

Lepas cushion ring dan plug dari mur(pada silinder arm).

Lepas lock set screw pada mur, lepas mur menggunakan alat khusus (ST5908), lepas piston.

Lepas seal ring (15), wear rings(13) dan Teflon rings(12) dari piston. Lepas cushion ring dari piston.

Lilitkan seal tape pada ulir rod silinder untuk melindungi seal kepala silinder, lepas kepala silinder dari rod.

Lepas O-ring (10), retaining rings(2), dari kepala silinder (9), kemudian lepas seal dust(3), ring(5), seal(4), dan bushing(6).

Gambar 4.21 posisi seals silinder (sumber: Hitachi Zaxis 210 MF Workshop manual)

Sebelum dilakukan penggantian seal , rod silinder harus dipastikan dalam kondisi sesuai standar, metode pengecekan melalui visual inspection dan pengukuran diameter menggunakan Vernier Caliper dan( rod bend /run out) menggunakan Dial gauge. Langkah langkah pengukuran adalah sebagai berikut,

Letakkan rod silinder pada V-block lakukan pengukuran diameter

menggunakan Vernier caliper, lakukan di 3 posisi berbeda, catat hasil dan bandingkan dengan tabel maintenance standard.

Putar pelan rod silinder pada V-block ukur dengan Dial gauge, runout

maksimal yang terbaca pada 3 tempat berbeda, catat hasil bandingkan dengan tabel maintenance standard.

Tabel 4.11 maintenance standard

Beri oli hidrolik pada sisi dalam kepala silinder agar mempermudah masuknya kepala piston rod kedalam silinder.

Pasang bushing (6) pada kepala silinder dengan mesin press. Pastikan ring dan seal grooves menghadap piston.

Pasang ring (5), seal (4), dan retaining ring (7) pada kepala silinder (9). Pasang seal dust (3) pada kepala silinder dengan palu plastik.

Pasang O-ring (10) dan retaining ring (2) pada kepala silinder.

Pasang wear rings (13) ,seal ring (15), Teflon rings (12) pada piston (14). Lilitkan seal tape pada ulir rod silinder untuk melindungi seal kepala silinder,

pasang kepala silinder pada rod.

Pasang cushion ring (11) pada rod (1) pasang piston pada rod, pastikan bagian “R” menghadap kepala silinder.

Posisikan rod pada alat khusus (ST5908) kencangkan mur, pastikan tanda pada rod dan mur kembali pada posisi semula.

Pasang kembali set screw untuk mengunci mur.

Pasang cushion ring pada rod dengan Plug(khusus silinder arm)

Posisikan tabung silinder pada meja kerja secara horisontal, masukkan piston rod pada tabung.

Pasang kepala silinder pada tabung silinder, kencangkan baut pengikat.

E. Pemasangan silinder bucket pada attachment

Angkat silinder bucket menggunakan alat angkat, arahkan lubang sisi tabung pada lubang stik arm, masukkan thrust plate dan pin (11).

Masukkan stopper pin(15) kedalam arm stopper (14) dan pin (11), pasang mur (13) dan kencangkan.

gambar 4.22 stik arm dan silinder bucket (sumber: Hitachi Zaxis 210 MF Workshop manual) Pasang kembali sambungan hose silinder bucket (12).

Lepas kabel seling dari silinder bucket.

Start mesin dan operasikan tuas bucket untuk mengarahkan lubang rod silinder dengan lubang link H dan I, masukkan thrust plate dan pin.

Gambar 4.23 pemasangan pin (sumber: Hitachi Zaxis 210 MF Workshop manual)

F. Pemasangan silinder arm

Pasang sabuk seling pada pusat beban silinder arm, angkat menggunakan alat angkat, arahkan lubang sisi tabung pada lubang pada stik boom.

Masukkan thrust plate (12), pasang pin (13). Pasang baut dan ring.

Gambar 4.24 pemasangan silinder arm (sumber: Hitachi Zaxis 210 MF Workshop manual) Pasang sambungan pipa pelumas (11) dan hose silinder arm (10).

Gambar 4.25 pemasangan pipa pelumas (sumber: Hitachi Zaxis 210 MF Workshop manual)

Start mesin, operasikan tuas arm hingga lubang pada rod sejajar dengan lubang pada stik arm, kemudian masukkan thrust plate (4), pasang pin (5), pasang plate, spring washer dan baut.

Gambar 4.26 Pemasangan pin rod arm (sumber: Hitachi Zaxis 210 MF Workshop manual)

G. Pemasangan silinder boom

Pasang sabuk seling pada pusat beban silinder boom, angkatr menggunakan alat angkat, arahkan lubang pin sisi tabung sejajar denga lubang pin pada rangka utama.

Masukkan thrust plate (13) dan pin (11), pasang spring washer (9) dan Plate (10), kemudian kencangkan dengan baut (8).

Gambar 4.27 pemasangan pin bawah (sumber: Hitachi Zaxis 210 MF Workshop manual)

Pasang silinder sisi lain denga metode yang sama. Sambungkan hose (12) pada silinder.

Angkat silinder boom dengan alat angkat, start mesin, operasikan tuas boom sehingga rod bergerak dan lubang pin rod sejajar dengan lubang stik boom.

Pasang thrust plate (3) masukkan pin untuk menggabungkan silinder dengan stik boom.

Gambar 4.28 Pemasangan pin rod silinder boom (sumber: Hitachi Zaxis 210 MF Workshop manual)

Pasang stopper (6), stopper pin (7), dan mur (5). Pasang sambungan pipa pelumas.

Pasang boom silinder sisi lain dengan metode yang sama.

Ketika semua pekerjaan telah selesai, jalankan silinder beberapa lama untuk mengeluarkan udara dari dalam sirkuit hidrolik.

4.6 PROSES PENGUJUAN/PENGETESAN AKHIR

Alat yang sudah mengalami perbaikan kemudian akan ditempatkan di lokasi terpisah dengan area perbaikan dan diberi label tag pengujian untuk dilakukan pengujian sebelum alat tersebut dikirim, proses pengetesan akhir kurang lebih sama dengan pengecekan awal yaitu menggunakan 2 metode, visual inspection dan performance test dilakukan oleh kepala mekanik atau mekanik senior dengan mengacu pada hasil diagnosa kerusakan dan standard table alat tersebut

Label Pengujian (Testing Tag)

Untuk dipasang pada peralatan setelah dilakukan perawatan dan perbaikan (dalam proses pengujian).

Gambar 4.29 Label pengujian

(sumber PT. Nusa konstruksi Enjiniring Tbk, 2016) Label Informasi (Information Tag)

Untuk peralatan stand by (dalam keadaan siap pakai).

Gambar 4.30 Label informasi

(sumber PT. Nusa konstruksi Enjiniring Tbk, 2016)

Alat yang sudah dinyatakan siap operasi diberi label tag seperti diatas, kemudian dilaporkan ke kepala workshop untuk dimasukkan ke dalam daftar alat siap operasi di gudang dan ketika alat tersebut akan dikirim harus dilakukan pengecekan ulang serta dibuat dokumentasi berupa foto dan history perbaikan.

Gambar 4.31 laporan permintaan perbaikan (sumber PT. Nusa konstruksi Enjiniring Tbk, 2016)

Gambar 4.32 laporan inspeksi premobilisasi (sumber PT. Nusa konstruksi Enjiniring Tbk,2016)