PERANCANGAN

MESIN-MESIN INDUSTRI

UU No 28 tahun 2014 tentang Hak Cipta Fungsi dan sifat hak cipta Pasal 4

Hak Cipta sebagaimana dimaksud dalam Pasal 3 huruf a merupakan hak eksklusif yang terdiri atas hak moral dan hak ekonomi.

Pembatasan Pelindungan Pasal 26

Ketentuan sebagaimana dimaksud dalam Pasal 23, Pasal 24, dan Pasal 25 tidak berlaku terhadap:

i. penggunaan kutipan singkat Ciptaan dan/atau produk Hak Terkait untuk pelaporan peristiwa aktual yang ditujukan hanya untuk keperluan penyediaan informasi aktual; ii. Penggandaan Ciptaan dan/atau produk Hak Terkait hanya untuk kepentingan penelitian

ilmu pengetahuan;

iii. Penggandaan Ciptaan dan/atau produk Hak Terkait hanya untuk keperluan pengajaran, kecuali pertunjukan dan Fonogram yang telah dilakukan Pengumuman sebagai bahan ajar; dan

iv. penggunaan untuk kepentingan pendidikan dan pengembangan ilmu pengetahuan yang memungkinkan suatu Ciptaan dan/atau produk Hak Terkait dapat digunakan tanpa izin Pelaku Pertunjukan, Produser Fonogram, atau Lembaga Penyiaran.

Sanksi Pelanggaran Pasal 113

1. Setiap Orang yang dengan tanpa hak melakukan pelanggaran hak ekonomi sebagaimana dimaksud dalam Pasal 9 ayat (1) huruf i untuk Penggunaan Secara Komersial dipidana dengan pidana penjara paling lama 1 (satu) tahun dan/atau pidana denda paling banyak Rp100.000.000 (seratus juta rupiah).

2. Setiap Orang yang dengan tanpa hak dan/atau tanpa izin Pencipta atau pemegang Hak Cipta melakukan pelanggaran hak ekonomi Pencipta sebagaimana dimaksud dalam Pasal 9 ayat (1) huruf c, huruf d, huruf f, dan/atau huruf h untuk Penggunaan Secara Komersial dipidana dengan pidana penjara paling lama 3 (tiga) tahun dan/atau pidana denda paling banyak Rp500.000.000,00 (lima ratus juta rupiah).

PERANCANGAN

MESIN-MESIN INDUSTRI

Rusdi Nur, S.ST., M.T., Ph.D.

Muhammad Arsyad Suyuti, S.T., M.T.

PERANCANGAN MESIN-MESIN INDUSTRI Rusdi Nur

Muhammad Arsyad Suyuti

Desain Cover : Herlambang Rahmadhani Tata Letak Isi : Haris Ari Susanto Sumber Gambar : http://img.directindustry.com/

images_di/photo-g/26921-2789627.jpg Cetakan Pertama: September 2017

Hak Cipta 2017, Pada Penulis Isi diluar tanggung jawab percetakan Copyright © 2017 by Deepublish Publisher

All Right Reserved Hak cipta dilindungi undang-undang Dilarang keras menerjemahkan, memfotokopi, atau

memperbanyak sebagian atau seluruh isi buku ini tanpa izin tertulis dari Penerbit.

PENERBIT DEEPUBLISH (Grup Penerbitan CV BUDI UTAMA)

Anggota IKAPI (076/DIY/2012)

Jl.Rajawali, G. Elang 6, No 3, Drono, Sardonoharjo, Ngaglik, Sleman Jl.Kaliurang Km.9,3 – Yogyakarta 55581

Telp/Faks: (0274) 4533427 Website: www.deepublish.co.id

www.penerbitdeepublish.com E-mail: cs@deepublish.co.id

Katalog Dalam Terbitan (KDT) NUR, Rusdi

Perancangan Mesin-Mesin Industri/oleh Rusdi Nur dan Muhammad Arsyad Suyuti.--Ed.1, Cet. 1--Yogyakarta: Deepublish, September 2017.

x, 226 hlm.; Uk:15.5x23 cm ISBN 978-Nomor ISBN

1. Ilmu Teknik I. Judul

KATA PENGANTAR

Bismillahi Rohmani Rohim Assalamu alaikum Wr. Wb.

Dengan mengucapkan syukur kehadirat Allah SWT karena atas rahmat dan hidayah-Nyalah sehingga buku ajar “Perancangan Mesin-mesin Industri” karya Rusdi Nur dan Muhammad Arsyad Suyuti dapat terselesaikan. Buku ajar ini merupakan bahan ajar yang membahas tentang teori yang praktis dan penjelasan yang aplikatif.

Dalam penyusunan buku ini, penulis membahas tentang perancangan industri yang terdiri dari 14 bab dan diantaranya mulai dari konsep perancangan, dasar-dasar pembebanan, jenis-jenis sambungan, kopling, rangka mesin dan perancangan poros. Penyusunan Buku Ajar ISBN ini dibiayai oleh Program Pengembangan Pendidikan Politeknik PEDP ADB LOAN 2928 – INO.

Perlu ditekankan bahwa buku ajar ini merupakan referensi dari materi kuliah Perancangan Mesin-mesin Industri 1 dan 2, sehingga mahasiswa perlu untuk membaca buku-buku referensi lain untuk melengkapi pengetahuannya tentang materi buku ini.

Akhir kata, mudah-mudahan buku ajar ini bisa menjadi penuntun bagi mahasiswa dan memberikan manfaat sebagaimana yang diharapkan. Tak lupa penulis mengucapkan banyak-banyak terima kasih kepada pihak-pihak yang telah banyak membantu dalam penyelesaian pembuatan buku ini.

Wassalam, Rusdi Nur & Muhammad Arsyad Suyuti

DAFTAR ISI

KATA PENGANTAR ... v

DAFTAR ISI ...vi

BAB I PENDAHULUAN ... 1

1.1. Kriteria perancangan ... 1

1.2. Prosedur Umum dalam Perancangan mesin ... 1

1.3. Pertimbangan Umum dalam Perancangan mesin ... 3

1.4. Standar, kode, dan peraturan pemerintah dalam desain ... 4

BAB II KONSEP DASAR PERANCANGAN ... 5

2.1. Definisi Perancangan ... 5

2.2. Dasar-dasar Perancangan Industri ... 5

2.3. Proses Perancangan Industri ... 8

2.4. Keterampilan yang Dibutuhkan Dalam Perancangan ... 12

2.5. Fungsi, Syarat perancangan, dan Kriteria Evaluasi ... 12

2.6. Sistem Satuan ... 14

2.7. Penutup (Soal Latihan)... 17

BAB III DASAR-DASAR PEMBEBANAN ... 18

3.1. Gaya aksial ... 18

3.2. Geser murni ... 21

3.3. Working Stress (tegangan kerja) ... 23

3.4. Faktor Keamanan (N) ... 23

3.5. Penutup (Soal Latihan)... 24

BAB IV TEGANGAN BENDING DAN TORSI ... 25

4.1. Tegangan Geser Torsi ... 25

4.2. Tegangan Bending dalam Balok Lurus ... 30

BAB V SAMBUNGAN KELING ... 37

5.1. Pendahuluan ... 37

5.2. Metode Pengelingan ... 37

5.3. Material Keling ... 39

5.4. Tipe Kepala Keling... 39

5.5. Tipe Sambungan Keling ... 41

5.6. Kegagalan Sambungan Keling ... 43

5.7. Kekuatan dan Efisiensi Sambungan Keling ... 47

5.8. Sambungan Keling untuk Struktur ... 49

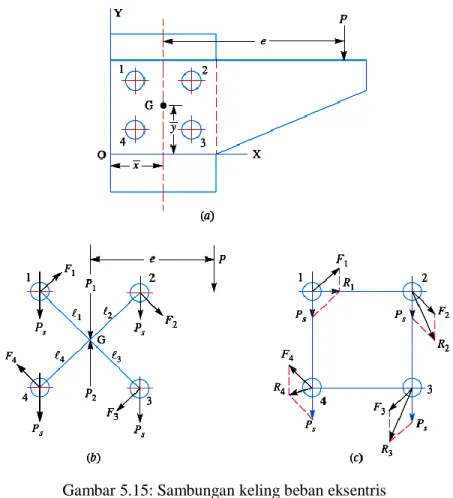

5.9. Sambungan Keling dengan Beban Eksentris ... 55

5.10. Penutup (Soal Latihan) ... 64

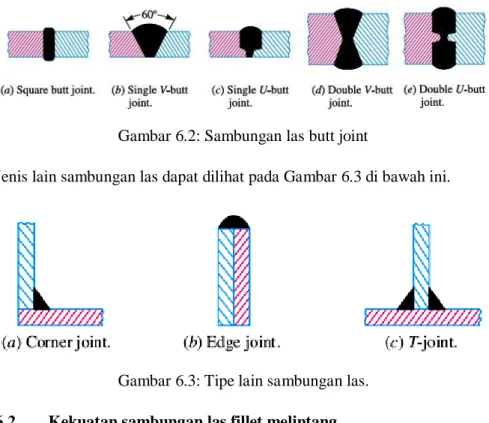

BAB VI SAMBUNGAN LAS ... 66

6.1. Jenis Sambungan Las... 66

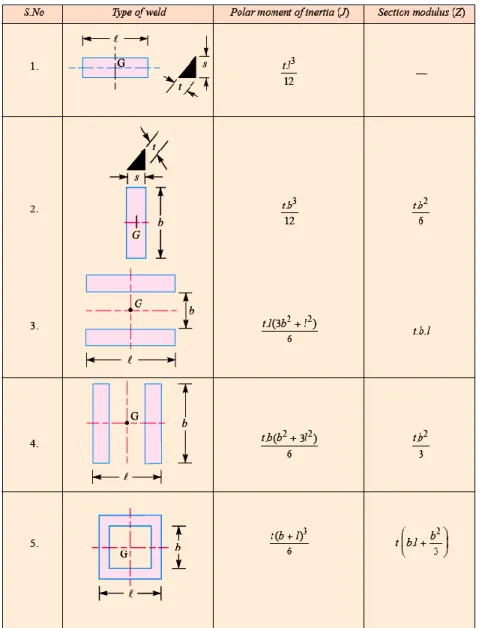

6.2. Kekuatan sambungan las fillet melintang ... 67

6.3. Kekuatan sambungan las fillet sejajar ... 69

6.4. Kasus khusus sambungan las fillet ... 70

6.5. Kekuatan Butt Joint ... 74

6.6. Beban eksentris sambungan las ... 79

6.7. Penutup (Soal Latihan) ... 90

BAB VII SAMBUNGAN ULIR ... 92

7.1. Istilah penting pada ulir ... 92

7.2. Jenis ulir ... 93

7.3. Jenis Sambungan ulir ... 96

7.4. Dimensi standar ulir ... 97

7.5. Sambungan baut akibat beban eksentris ... 99

7.6. Beban eksentris yang sejajar terhadap dengan sumbu baut ... 99

7.7. Beban eksentris yang tegak lurus terhadap sumbu baut ... 101

7.8. Beban eksentris pada bracket dengan sambungan melingkar ... 104

BAB VIII KOPLING ... 108

8.1. 8.1 Tipe Kopling ... 108

8.2. Sleeve atau Muff Coupling ... 109

8.3. Clamp atau Compression Coupling ... 111

8.4. Flange Coupling (kopling flens) ... 114

8.5. Penutup (Soal Latihan)... 118

BAB IX PEGAS ... 120

9.1. Tipe Pegas ... 120

9.2. Pegas helix ... 123

9.3. Tegangan dalam pegas helix berkawat lingkaran ... 123

9.4. Defleksi pada pegas helix ... 126

9.5. Energi yang tersimpan dalam pegas helix berkawat lingkaran... 127

9.6. Beban fatik pada pegas helix ... 129

9.7. Penutup (Soal Latihan)... 133

BAB X PEMILIHAN MOTOR ... 134

10.1. Faktor-faktor pemilihan motor ... 134

10.2. Motor AC ... 136

10.2.1. Motor Tiga Fasa ... 139

10.2.2. Motor Satu Fasa ... 141

10.3. Motor DC ... 145

10.4. Pengkajian Motor Listrik ... 146

10.4.1. Efisiensi motor listrik ... 146

10.4.2. Beban motor ... 149

10.4.3. Pengukuran daya masuk ... 151

10.4.4. Contoh Perhitungan ... 152

10.5. Penutup (Soal Latihan)... 152

BAB XI TRANSMISI SABUK DAN RANTAI ... 153

11.1. Transmisi Sabuk ... 153

11.2. Klasifikasi Transmisi Sabuk ... 154

11.4. Transmisi Rantai ... 160

11.5. Perancangan Transmisi Rantai ... 162

11.6. Penutup (Soal Latihan) ... 165

BAB XII PERANCANGAN BANTALAN ... 166

12.1. Klasifikasi Bantalan... 166

12.2. Rancangan umur Bantalan ... 174

12.3. Pemilihan Bantalan ... 175

12.4. Penempatan Bantalan ... 178

12.5. Pertimbangan Praktis Dalam Aplikasi Bantalan ... 180

12.6. Perancangan Bantalan Luncur ... 182

12.6.1. Prosedur Perancangan Bantalan Luncur ... 184

12.6.2. Contoh Perancangan Bantalan Luncur ... 185

12.7. Penutup (Soal Latihan) ... 187

BAB XIII RANGKA MESIN, SAMBUNGAN BAUTDAN LAS ... 188

13.1. Rangka dan Struktur Mesin... 188

13.2. Sambungan Baut ... 189

13.2.1. Terminologi Baut ... 189

13.2.2. Kasus yang terjadi pada baut ... 191

13.2.3. Tipe dan profil dari kepatahan ... 192

13.2.4. Contoh Perhitungan Baut... 194

13.3. Sambungan Las ... 196

13.3.1. Metode Pengelasan... 197

13.3.2. Tegangan pada Sambungan Las ... 202

13.3.3. Kekuatan Material Sambungan Las ... 209

13.3.4. Contoh Perhitungan Las ... 209

13.4. Penutup (Soal Latihan) ... 210

BAB XIV PERANCANGAN POROS ... 212

14.1. Definisi dan Klasifikasi Poros ... 212

14.2. Gaya-Gaya yang Diterima Poros ... 215

14.3. Konsentrasi Tegangan pada Poros... 220

14.5. Ukuran Dasar untuk Poros ... 225 14.6. Penutup (Soal Latihan)... 225 DAFTAR PUSTAKA ... 226

BAB I

PENDAHULUAN

1.1. Kriteria perancanganMeskipun kriteria yang digunakan oleh seorang perancang adalah banyak, namun semuanya tertuju pada kriteria berikut ini:

1. Function (fungsi/pemakaian) 2. Safety (keamanan)

3. Reliability (dapat dihandalkan) 4. Cost (biaya)

5. Manufacturability (dapat diproduksi) 6. Marketability (dapat dipasarkan)

Kriteria, pertimbangan dan prosedur tambahan yang dimasukkan dalam program secara khusus masalah keamanan produk, kegagalan pemakaian suatu produk. Beberapa pertimbangan dan prosedur penting itu adalah:

1. Pengembangan dan penggunaan suatu system rancang ulang secara khusus menegaskan analisa kegagalan, mempertimbangkan keamanan, dan memenuhi standar dan pemerintahan.

2. Pengembangan daftar ragam operasi dan pemeriksaan penggunaan produk dalam setiap mode/ragam.

3. Identifikasi lingkungan pemakaian produk, termasuk memperkirakan pemakaian, menduga penyalahgunaan, dan fungsi yang diharapkan. 4. Penggunaan teori desain spesifik yang menegaskan kegagalan atau

analisa kegagalan pemakaian dan mempertimbangkan keamanan dalam setiap ragam operasi.

1.2. Prosedur Umum dalam Perancangan mesin

Dalam perancangan komponen mesin di sini tidak ada aturan yang baku. Masalah perancangan mungkin bisa diselesaikan dengan banyak cara. Jadi,

prosedur umum untuk menyelesaikan masalah perancangan adalah sebagai berikut:

1. Mengenali kebutuhan/tujuan . Pertama adalah membuat pernyataan yang lengkap dari masalah perancangan, menunjukkan kebutuhan/tujuan, maksud/usulan dari mesin yang dirancang.

2. Mekanisme. Pilih mekanisme atau kelompok mekanisme yang mungkin.

3. Analisis gaya. Tentukan gaya aksi pada setiap bagian mesin dan energi yang ditransmisikan pada setiap bagian mesin.

4. Pemilihan material. Pilih material yang paling sesuai untuk setiap bagian dari mesin.

5. Rancang elemen-elemen (ukuran dan tegangan). Tentukan bentuk dan ukuran bagian mesin dengan mempertimbangkan gaya aksi pada elemen mesin dan tegangan yang diijinkan untuk material yang digunakan.

6. Modifikasi. Mengubah/memodifikasi ukuran berdasarkan pengalaman produksi yang lalu. Pertimbangan ini biasanya untuk menghemat biaya produksi.

7. Gambar detail. Menggambar secara detail setiap komponen dan perakitan mesin dengan spesifikasi lengkap untuk proses produksi. 8. Produksi. Komponen bagian mesin seperti tercantum dalam gambar

detail diproduksi di workshop.

Diagram alir untuk prosedur umum perancangan mesin dapat dilihat pada Gambar 1.1 di bawah ini.

Gambar 1.1 Diagram alir

1.3. Pertimbangan Umum dalam Perancangan mesin

Berikut adalah pertimbangan umum dalam perancangan sebuah komponen mesin.

1. Jenis beban dan tegangan-tegangan yang bekerja pada komponen mesin.

2. Gerak dari bagian-bagian atau kinematika dari mesin. 3. Pemilihan material.

4. Bentuk dan ukuran part. 5. Tahan gesekan dan pelumasan. 6. Segi ketepatan dan ekonomi. 7. Penggunaan standar part. 8. Keamanan operasi.

9. Fasilitas workshop (bengkel). 10. Jumlah mesin untuk produksi.

11. Biaya Konstruksi. 12. Perakitan (assembling).

1.4. Standar, kode, dan peraturan pemerintah dalam desain Pembatas desain disediakan oleh organisasi pemasaran dan manajemen insinyur-insinyur termasuk standar, kode, dan peraturan-peraturan pemerintah, baik dalam dan luar negeri.

Standar adalah didefinisikan sebagai kriteria, aturan, prinsip, atau gambaran yang dipertimbangkan oleh seorang ahli, sebagai dasar perbandingan atau keputusan atau sebagai model yang diakui.

Kode adalah koleksi sistematis dari hukum yang ada pada suatu negara atau aturan-aturan yang berhubungan dengan subyek yang diberikan.

Peraturan pemerintah adalan peraturan-peraturan yang berkembang sebagai hasil perundang-undangan untuk mengontrol beberapa area kegiatan. Contoh perarturan pemerintah Amerika adalah:

ANSI : American National Standards Institute SAE : Society of Automotive Engineers

ASTM : American Society for Testing and Materials AISI : American Iron and Steel Institute

BAB II

KONSEP DASAR PERANCANGAN

Pada bab ini akan dibahas mengenai definisi tentang perancangan, dasar-dasar dan proses perancangan mekanis, keterampilan dalam perancangan, fungsi dan syarat perancangan serta kriteria evaluasi.

Adapun tujuan yang ingin dicapai dalam bab ini adalah setelah mempelajari materi perkuliahan ini, mahasiswa akan memiliki kompetensi dalam menjelaskan konsep dasar dan tahapan perancangan mesin.

2.1. Definisi Perancangan

Perancangan adalah suatu proses yang bertujuan untuk menganalisis, menilai memperbaiki dan menyusun suatu sistem, baik sistem fisik maupun non fisik yang optimum untuk waktu yang akan datang dengan memanfaatkan informasi yang ada. Pengertian perancangan lainnya menurut bin Ladjamudin (2005:39) “Perancangan adalah tahapan perancangan (design) memiliki tujuan untuk mendesain sistembaru yang dapat menyelesaikan masalah-masalah yang dihadapi perusahaan yang diperoleh dari pemilihan alternatif sistem yang terbaik”.

Sedangkan perancangan menurut Kusrini dkk (2007:79) “perancangan adalah proses pengembangan spesifikasi sistem baru berdasarkan hasil rekomendasi analisis sistem”. Berdasarkan pengertian di atas penulis dapat menyimpulkan bahwa perancangan adalah suatu proses untuk membuat dan mendesain sistem yang baru.

2.2. Dasar-dasar Perancangan Industri

Perancangan elemen-elemen mesin merupakan bagian penting dari bidang perancangan industri yang lebih besar dan lebih umum. Perancang dan engineer perancangan menciptakan peralatan atau sistem untuk memenuhi kebutuhan-kebutuhan khusus. Peralatan mekanis biasanya meliputi komponen-komponen penggerak yang menggerakkan daya dan melakukan

pola-pola khusus, sistem mekanis terdiri atas beberapa peralatan mekanis. Oleh karena itu, untuk merancang alat dan sistem mekanis, kita harus mampu merancang elemen mesin tunggal yang membentuk sistem dan mampu juga menggabungkan beberapa komponen dan peralatan menjadi satu sistem yang selaras dan kuat, yang akan memenuhi kebutuhan konsumen.

Marilah kita perhatikan bidang-bidang berikut ini dimana produk-produk mekanis yang telah dirancang dan dihasilkan.

a) Produk konsumen; peralatan rumah tangga (alat pembuka kaleng, pengolah makanan, mixer, pemanggang, vacuum cleaner, pencuci pakaian), pemotong rumput, gergaji rantai, pembuka pintu garasi, sistem AC dan lain sebagainya.

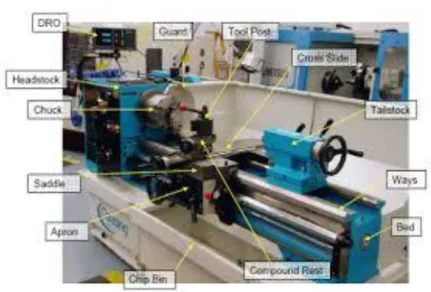

Gambar 1.1 Gergaji mesin dengan bor

b) Sistem manufaktur; alat-alat penahan bahan, konveyor, Derek, alat transfer, robot-robot industry, peralatan mesin, sistem perakitan otomatis, sistem pengolahan untuk tujuan khusus, forklift truck, dan peralatan pengemasan.

Gambar 2.2 Sistem konveyor rantai

c) Peralatan pertanian; traktor, alat pemanen (untuk jagung, gandum, tomat, kapas, dan buah-buahan), penggrauk, pengepak rumput, bajak, penggaruk cakram, dan mesin penyiang.

Gambar 2.3 Traktor pertanian

d) Peralatan transportasi; mobil truk, dan bus dengan berbagai peralatan mekanisnya seperti pengatur pintu dan jendela, mekanisme kipas kaca mobil, sistem kemudi, sistem rem dan kopling, transmisi, pengatur kursi dan sistem lainnya, peralatan pesawat meliputi roda gigi pendaratan, penggerak sayap dan kemudi, mekanisme sandaran kursi, dan komponen struktur pesawat lainnya.

Gambar 2.4 Mekanisme penggerak pintu pesawat

e) Kapal; kerekan untuk menebarkan sauh, Derek untuk penanganan kargo, pemutar antenna radar, roda gigi kemudi, poros dan roda gigi penggerak, dan sistem sensor dan kendali.

f) Sistem ruang angkasa; Sistem satelit, kumparan dan stasiun ruang angkasa, sistem peluncur, sistem mekanis lainnya sepertti peralatan untuk pengedaran antenna, lubang palka, sistem dok, alat pengendali getaran, alat penahan kargo, alat penempatan instrumen, penggerak dan sistem pendorong.

2.3. Proses Perancangan Industri

Tujuan akhir dari perancangan industri adalah untuk menghasilkan produk yang bermanfaat yang memenuhi keinginan konsumen dengan pembuatannya yang cukup aman, efisien, andal, ekonomis, dan praktis. Dalam proses merancang suatu produk, maka perlu dipikirkan bahwa “Siapa konsumen yang berkepentingan dengan produk atau system yang akan dirancang?”. Oleh karenanya kita dapat memperhatikan skenario berikut:

1) Ketika sedang merancang alat pembuka kaleng untuk konsumsi rumah tangga. Konsumen akhirnya adalah orang yang akan membeli pembuka kaleng dan menggunakannya di dapur rumahnya. Konsumen lain mungkin meliputi perancang kemasan untuk alat

pembuka, staf pabrik yang harus membuat alat pembuka secara ekonomis, dan personil yang melayani perbaikan unit tersebut.

Gambar 2.5 Alat pembuka kaleng

2) Ketika sedang merancang sebuah mesin produksi untuk proses manufaktur. Konsumennya meliputi engineer manufaktur yang bertanggung jawab atas proses produksi, operator mesin, staf yang merakit mesin, dan personil perawatan yang harus memperbaiki mesin sehingga dapat beroperasi dengan baik.

3) Ketika sedang merancang sistem daya untuk membuka sebuah pintu besar pada pesawat terbang. Konsumennya meliputi orang yang bertugas menoperasikan pintu dalam layanan normal atau dalam keadaan darurat, orang yang harus melewati pintu selama digunakan, personil yang membuat alat pembuka, perakit, perancang struktur pesawat yang akan mengakomodasikan beban yang dihasilkan oleh alat pembuka selama penerbangan dan selama pengoperasian, teknisi yang memelihara sistem, dan perancang interior yang harus melindungi alat pembuka selama pengoperasian sementara mengizinkan akses untuk instalasi dan perawatan.

Gambar 2.7 Pintu pesawat terbang

Kita diharapkan mampu mengetahui keinginan dan harapan dari semua konsumen sebelum memulai membuat rancangan. Bidang pemasaran sering dimanfaatkan untuk menyusun definisi harapan dari konsumen, tetapi perancang mungkin akan bekerja dengan mereka sebagai bagian dari tim pengembangan produk. Dalam menentukan keinginan konsumen dapat digunakan berbagai metode. Metode yang paling popular yang dimaksudkan adalah Quality Function Deployment (QFD), dimana metode ini meliputi untuk menilai semua ciri-ciri dan penampilan yang diinginkan konsumen dan kemudian menilai tingkat kepentingan dari faktor-faktor tersebut. Proses QFD akan menghasilkan seperangkat rincian mengenai fungsi dan syarat perancangan untuk produk tersebut.

Hal lain yang perlu dipertimbangkan adalah proses perancangan dapat berfungsi sesuai dengan semua fungsi agar menghasilkan produk yang memuaskan konsumen dan untuk memelihara produk tersebut selama umur pakainya. Juga penting untuk mempertimbangkan produk yang dibuang setelah melewati masa pemakaiannya. Total dari semua fungsi tersebut akan mempengaruhi produk, ini biasanya disebut Product Realization Process (PRP). Terdapat beberapa faktor yang termasuk dalam PRP, yaitu:

Pemasaran sebagai fungsi untuk menilai keinginan konsumen

Penelitian sebagai penentuan teknologi yang dapat digunakan dalam produk

Ketersedian bahan dan komponen-komponen dalam menghasilkan produk

Perancangan dan pengembangan produk Pengujian performansi produk

Dokumentasi perancangan

Hubungan penjual dan fungsi-fungsi pembeli Keterampilan tenaga kerja

Ketersediaan fasilitas dan bangunan fisik Ketersediaan modal keuangan

Kemampuan sistem manufaktur

Perencanaan dan kendali sistem produk Sistem pendukung produksi dan personilnya Persyaratan sistem standar kualitas

Operasi dan pemeliharaan bangunan fisik Sistem distribusi dan jadwal waktu Persyaratan hukum

Masalah pencemaran lingkungan selama proses pembuatan, operasi dan limbah dari produk.

Pertimbangan mengenai perancangan produk dan perancangan proses manufaktur secara bersama-sama sering disebut concurrent engineering. Perhatikan bahwa proses ini merupakan awal dari daftar yang lebih luas yang diberikan sebelumnya untuk proses realisasi produk (PRP).

2.4. Keterampilan yang Dibutuhkan dalam Perancangan

Seorang engineer produk dan perancangan industri menggunakan berbagai jenis keterampilan dan kemampuan keilmuannya dalam pekerjaan sehari-hari mereka, meliputi hal-hal berikut:

1) Pembuatan sketsa, gambar teknis, dan perancangan dengan computer 2) Sifat-sifat bahan, pemrosesan bahan, dan proses pembuatan

3) Aplikasi ilmu kimia seperti perlindungan karat, pemberian lapisan (coating) dan pengecatan

4) Statika, dinamika, kekuatan bahan, kinematika dan mekanismenya 5) Keterampilan komunikasi lisan, mendengarkan, menulis teknis dan

kecakapan kerja tim

6) Mekanika fluida, termodinamika, dan perpindahan panas 7) Daya fluida, dasar-dasar fenomena listrik, dan kendali industri

8) Perancangan eksperimen dan pengujian unjuk kerja bahan dan sistem mekanis

9) Kreativitas, pemecahan masalah, dan manajemen proyek 10) Analisis tegangan

11) Pengetahuan khusus mengenai perilaku dari elemen-elemen mesin seperti roda gigi, transmisi sabuk, transmisi rantai, porors, bantalan, pasak, kopling tetap, pegas, sambungan dengan baut, paku keling, pengelasan, motor listrik, alat-alat gerak lurus, kopling tidak tetap, dan rem.

2.5. Fungsi, Syarat perancangan, dan Kriteria Evaluasi

Pada bagian ini diperlukan penekanan tentang pentingnya pengenalan kebutuhan dan harapan konsumen secara seksama sebelum memulai perancangan peralatan industri. Oleh karena itu, kita perlu merumuskannya dengan memberikan penjelasan secara lengkap mengenai fungsi, syarat perancangan, dan kriteria evaluasi.

a. Fungsi menyatakan apa yang harus dilakukan oleh sebuah peralatan dengan menggunakan pernyataan umum yang menggunakan kata aksi seperti: untuk menyangga suatu beban, untuk mengangkat peti kayu,

atau untuk mentransmisikan daya. Contoh-contoh dari daftar fungsi dari penurunan kecepatan:

o Untuk menerima daya dari mesin traktor melalui poros yang berputar

o Untuk mengirimkan daya melalui elemen-elemen mesin dengan mengurangi kecepatan putaran pada nilai yang diinginkan

o Untuk mengirimkan daya pada kecepatan yang lebih rendah ke poros keluaran yang menggerakkan roda-roda traktor.

b. Syarat perancangan adalah pernyataan terperinci yang biasanya bersifat kuantitatif mengenai tingkat unjuk kerja yang diinginkan, kondisi lingkungan dimana peralatan dapat beroperasi, terbatasnya ruang atau berat, atau bahan-bahan dan komponen yang tersedia yang dapat dimanfaatkan. Contoh dari fungsi dapat dibuatkan syarat perancangan yang dinyatakan dengan contoh berikut:

o Penurun kecepatan harus mentransmisikan daya sebesar 15 HP o Input berasal dari mesin bensin dua silinder dengan kecepatan

putaran 2000 rpm

o Efisiensi mekanis yang diperlukan adalah lebih besar dari 95% o Poros input dan output yang sejajar

o Penurunan kecepatan dipasang pada rangka baja yang kuat dari traktor

o Traktor diharapkan beroperasi selama 8 jam per hari, 5 hari per minggu, dengan rancangan 10 tahun

o Banyak produksi adalah 10.000 unit per tahun

o Semua standar keamanan dari pemerintah dan industri harus terpenuhi.

c. Kriteria evaluasi adalah pernyataan tentang kualitatif yang diharapkan dari perancangan yang membantu perancang dalam menentukan alternatif perancangan yang terbaik berupa perancangan yang memperbesar manfaat dan meminimalkan kerugian. Contoh-contohnya berikut ini:

o Keamanan dan unjuk kerja

o Kemudahan dalam pembuatan dan operasi

o Biaya awal, pengoperasian dan perawatan yang murah o Ukuran yang kecill dan berat yang rendah

o Kebisingan dan getaran yang rendah serta operasi yang halus atau lancar

o Penggunaan bahan yang siap sedia dan komponen yang siap beli o Penampilan yang menarik dan tepat untuk aplikasi.

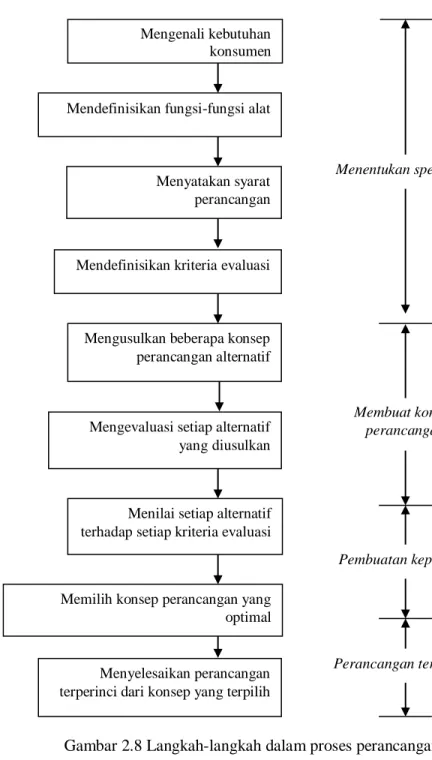

o Kebanyakan perancangan dilakukan melalui satu siklus kegiatan seperti diperlihatkan dalam Gambar 2.8.

2.6. Sistem Satuan

Sistem satuan yang akan digunakan dalam perancangan adalah Sistem Internasional (SI) dengan penggunaan satuan metrik seperti dalam Tabel 2.1. Awalan yang dipakai pada satuan-satuan dasar menunjukkan aturan besaran seperti yang diperlihatkan dalam Tabel 2.2.

Gambar 2.8 Langkah-langkah dalam proses perancangan

Mengenali kebutuhan konsumen

Mendefinisikan fungsi-fungsi alat

Menyatakan syarat perancangan

Mendefinisikan kriteria evaluasi

Mengusulkan beberapa konsep perancangan alternatif

Mengevaluasi setiap alternatif yang diusulkan

Menilai setiap alternatif terhadap setiap kriteria evaluasi

Memilih konsep perancangan yang optimal

Menyelesaikan perancangan terperinci dari konsep yang terpilih

Menentukan spesifikasi

Membuat konsep perancangan

Pembuatan keputusan

Tabel 2.1 Satuan-satuan yang digunakan dalam perancangan mesin

Besaran Satuan SI Satuan Lainnya

Panjang atau jarak

Luas Gaya Massa Waktu Sudut Suhu

Torsi atau momen Energy atau kerja

Daya

Tegangan, tekanan atau modulus elastik Modulus penampang Momen kelembaman Kecepatan reaksi Meter (m) Millimeter (mm)

Meter persegi (m2) atau mm2 Newton (N)

(1 N = 1 kg.m/s) Kilogram (kg) Detik (s)

Radian (rad) atau derajat (o) Derajat Celcius (oC) Newton meter (Nm) Joule (J) (1 J = 1 N.m) Watt (W) atak (kW) (1 W = 1 J/s = 1 N/s) Pascal (Pa) = 1 N/m2) Kilopascal (kPa) = 103 Pa Megapascal (MPa) = 106 Pa Gigapascal (GPa) = 109 Pa Meter kubik (m3) atau (mm3)

Meter pangkat 4(m4) atau (mm4)

Radian per detik (rad/s)

Inci (in) Kaki (ft) Inci persegi (in2) Pound (lb) Kip (K) (1000 lb) Slug (lb.s2/ft) Detik (s) Derajat (o) Derajat Farenheit (oF) Pound-in (lb.in) atau (lb.ft) Pound-inci (lb.in)

Daya kuda (hp) (1 hp = 550 lb.ft/s) lb/in2 atau psi K/in2 atau ksi Inci kubik (in3)

Inci pangkat 4 (in4)

Putaran/menit (rpm)

Tabel 2.2 Awalan-awalan yang digunakan dengan satuan SI

Awalan Simbol SI Faktor

Mikro- Milli- Kilo- Mega- Giga- µ m k M G 10-6 = 0,000 001 10-3 = 0,001 103 = 1000 106 = 1000 000 109 = 1000 000 000

Satuan berat, gaya dan massa perlu diperjelas untuk mengetahui perbedaan dengan coba menjawab pertanyaan: “Berapakah berat 75 kg baja? Maka perlu dijawab dengan mengetahui hubungan antara gaya dan massa dari fisika berikut:

Dimana: F adalah gaya, m adalah massa, a adalah percepatan, w adalah berat, dan g adalah percepatan gravitasi. Kita akan menggunakan g = 9,81 m/s2 atau 32,2 ft/s2. Kemudian untuk menghitung berat,

w = m g = 75 kg x 9.81 m/s2 = 736 kg . m/s2 = 736 N Maka dapat dikatakan bahwa massa 75 kg memiliki berat 736 N. 2.7. Penutup (Soal Latihan)

1. Apakah yang dimaksud dengan perancangan mekanis?

2. Bagaimana syarat dan kriteria sebuah perancangan yang tepat? 3. Berapakah daya dalam kilowatt untuk 15 HP?

BAB III

DASAR-DASAR PEMBEBANAN

Dasar pembebanan pada elemen mesin adalah beban (gaya) aksial, gaya geser murni, torsi dan bending. Setiap gaya menghasilkan tegangan pada elemen mesin, dan juga deformasi, artinya perubahan bentuk. Di sini hanya ada 2 jenis tegangan yaitu: normal dan geser. Gaya aksial menghasilkan tegangan normal. Torsi dan geser murni, menghasilkan tegangan geser, dan bending menghasilkan tegangan normal dan geser.

3.1. Gaya aksial

Balok pada Gambar 3.1 dibebani tarik sepanjang axis oleh gaya P pada tiap ujungnya. Balok ini mempunyai penampang yang seragam (uniform), dan luas penampang A yang konstan.

Gambar 3.1 : Gaya aksial pada balok

Tegangan. Dua gaya P menghasilkan beban tarik sepanjang axis balok, menghasilkan tegangan normal tarik ζ sebesar:

(3-1)

Contoh 1:

Tentukan tegangan normal pada sebuah balok persegi dengan sisi a = 5cm ditarik dengan gaya P = 55 kN.

Penyelesaian :

P = 55 kN = 55.000 N a = 5cm = 0,05m

Menghitung luas penampang balok A = a2 = (0,05m)2 = 0,00025 m2. Menghitung tegangan normal dalam balok ζ :

= 22 x 10

6

N/m2 = 22 MPa. Contoh 2:

Hitung luas penampang minimum (Amin) yang dibutuhkan untuk balok yang dibebani tarik secara aksial oleh gaya P = 45 kN agar tidak melebihi tegangan normal maksimum σmax = 250 MPa.

Penyelesaian :

Mulai dengan Persamaan (3.1) dengan tegangan normal adalah maksimum σmax dan area A adalah minimum untuk memberikan:

= = 0.00018 m 2 Contoh 3:

Sambungan rantai besi cor seperti Gambar 3.2 di bawah ini dipakai untuk mentransmisikan beban tarik yang tetap sebesar 45 kN. Tentukan tegangan tarik yang terjadi dalam material rantai pada potongan A-A dan B-B.

Gambar 3.2 Seluruh dimensi dalam mm Penyelesaian:

Diketahui : P = 45 kN = 45.103 N

Tegangan tarik ζt1 yang terjadi penampang A-A adalah: A1 = 20.45 = 900 mm 2 . ζt1 = P/A1 = 45.10 3 N/900 mm2= 50 N/mm2= 50 MPa Tegangan tarik ζt2 yang terjadi penampang B-B adalah:

A2 = 20.(75-40) = 700 mm 2 . ζt2 = P/A2 = 45.10 2 N/700 mm2 = 64,3 N/mm2= 64,3 MPa. Regangan

Gaya aksial pada Gambar 3.1 juga menghasilkan regangan aksial ε:

= (3-2)

dengan δ adalah pertambahan panjang (deformasi) dan L adalah panjang balok.

Contoh 4:

Hitung regangan ε untuk pertambahan panjang δ = 0,038cm dan panjang balok L = 1,9 m. Penyelesaian : Menghitung regangan : = = 0,0002 Diagram tegangan-regangan

Jika tegangan ζ diplotkan berlawanan dengan regangan ε untuk balok yang dibebani secara aksial, diagram tegangan-regangan untuk material ulet dapat dilihat pada Gambar 3.3, dengan A adalah batas proporsional, B batas elastis, D kekuatan ultimate (maksimum), dan F titik patah.

Diagram tegangan-regangan adalah linier sampai batas proporsional, dan mempunyai slope (kemiringan) E dinamakan modulus elstisitas. Dalam daerah ini persamaan garis lurus sampai batas proporsional dinamakan hukum Hooke’s, dan diberikan oleh Persamaan (3.3):

σ = E ε (3-3)

3.2. Geser murni

Sambungan balok dengan paku keling tunggal seperti pada Gambar 2.3 di bawah ini:

Gambar 3.3 : Gaya geser murni Tegangan.

Jika keling dipotong pada bagian tengah sambungan untuk mendapatkan luas penampang A dari keling, kemudian menghasilkan diagram benda bebas pada Gambar 3.4.

Gambar 3.4: Diagram benda bebas

Gaya geser V memberikan aksi pada bagian penampang keling dan oleh keseimbangan statis sama dengan besarnya gaya P. Tegangan geser η dalam keling adalah:

(3-4)

Satuan tegangan geser sama dengan tegangan normal, yaitu pound per square inch (psi) dan N/m2 atau Pascal (Pa). Andaikata dua sambungan keling ditarik secara bersamaan seperti di bawah ini:

Gambar 3.5: Dua sambungan keling (tampak atas)

Jika kedua keling dipotong bagian tengah sambungan untuk mendapatkan luas penampang A dari keling, kemudian menghasilkan diagram benda bebas pada Gambar 3.6.

Gambar 3.6: Diagram benda bebas Tegangan geser η dalam keling adalah:

Jumlah paku keling bertambah, maka tegangan geser setiap keling menjadi berkurang.

Contoh 5:

Tentukan tegangan geser η dalam salah satu dari empat sambungan keling jika diketahui P = 45 kN dan diameter D = 0,6 cm.

Penyelesaian :

Diketahui: P = 45kN = 45.000N D = 0,6 cm = 0,006 m

Menghitung penampang setiap keling A: A = πD2/4

= 3,14.(0,006m)2/4 = 0,00003 m2.

Di sini 4 keling harus menahan gaya P, gaya geser V untuk tiap keling adalah:

4V = P

V = P/4 = 45.000N/4 = 11.250N Menghitung tegangan geser tiap keling adalah:

= V/Akeling = 11.250 N / 0,00003 m

2

= 375.000.000 = N/m2 = 375MPa 3.3. Working Stress (tegangan kerja)

Ketika perancangan elemen mesin, tegangan yang terjadi harus lebih rendah dari pada tegangan ultimate atau maksimum. Tegangan yang terjadi ini dinamakan working stress atau design stress. Atau dinamakan juga tegangan yang dijinkan.

Catatan: Kegagalan desain tidak berarti bahwa material mengalami patah. Beberapa elemen mesin dikatakan gagal ketika mereka mengalami deformasi plastis, dan mereka tidak bisa melakukan fungsi mereka dengan memuaskan.

3.4. Faktor Keamanan (N)

Definisi umum faktor keamanan adalah rasio antara tegangan maksimum (maximum stress) dengan tegangan kerja (working stress), secara matematis ditulis:

Untuk material yang ulet seperti baja karbon rendah, faktor keamanan didasarkan pada yield point stress (tegangan titik luluh);

Untuk material yang getas seperti besi cor, faktor keamanan didasarkan pada ultimate stress (kekuatan tarik);

Hubungan ini bisa juga digunakan untuk material yang ulet. Catatan : rumus di atas untuk faktor keamanan pada beban statis.

3.5. Penutup (Soal Latihan)

1.

Dua batang bundar berdiameter 50mm dihubungkan oleh pin, seperti pada Gambar 2.7, diameter pin 40 mm. Jika sebuah tarikan 120 kN diberikan pada setiap ujung batang, tentukan tegangan tarik dalam batang dan tegangan geser dalam pin.Gambar 3.7

2.

Diameter piston mesin uap adalah 300mm dan tekanan uap maksimum adalah 0,7 N/mm2. Jika tegangan tekan yang diijinkan untuk material batang piston adalah 40 N/mm2, tentukan ukuran batang piston.3.

Batang balok persegi 20mm x 20mm membawa sebuah beban. Batang tersebut dihubungkan ke sebuat bracket dengan 6 baut. Hitung diameter baut jika tegangan maksimum dalam batang balok adalah 150 N/mm2 dan dalam baut 75 N/mm2.BAB IV

TEGANGAN BENDING DAN TORSI

Kadang-kadang elemen mesin menerima torsi murni atau bending murni, atau kombinasi tegangan bending dan torsi. Kita akan membahas secara detail mengenai tegangan ini pada halaman berikut ini.

4.1. Tegangan Geser Torsi

Ketika bagian mesin menerima aksi dua kopel yang sama dan berlawanan dalam bidang yang sejajar (atau momen torsi), kemudian bagian mesin ini dikatakan menerima torsi. Tegangan yang diakibatkan oleh torsi dinamakan tegangan geser torsi. Tegangan geser torsi adalah nol pada pusat poros dan maksimum pada permukaan luar.

Perhatikan sebuah poros yang dijepit pada salah satu ujungnya dan menerima torsi pada ujung yang lain seperti pada Gambar 4.1. Akibat torsi, setiap bagian yang terpotong menerima tegangan geser torsi. Kita akan membahas tegangan geser torsi adalah nol pada pusat poros dan maksimum pada permukaan luar. Tegangan geser torsi maksimum pada permukaan luar poros dengan rumus sebagai berikut

(4-1)

Dengan η = Tegangan geser torsi pada permukaan luar poros atau Tegangan geser maksimum.

r = Radius poros,

T = Momen puntir atau torsi, J = Momen inersia polar,

C = Modulus kekakuan untuk material poros, l = Panjang poros,

θ = Sudut puntir dalam radian sepanjang l. Catatan:

1. Tegangan geser torsi pada jarak x dari pusat poros adalah:

2. Dari persamaan (4.1) diperoleh

Untuk poros pejal berdiameter d, momen inersia polar J adalah:

Untuk poros berlubang dengan diameter luar do dan diameter dalam di, momen inersia polar J adalah:

[( ) ( ) ] [( ) ( ) ] * ( ) ( ) + ( ) ( )

3. Istilah (C.J) dinamakan kekakuan torsi (torsional rigidity) dari poros. 4. Kekuatan poros berarti torsi maksimum yang ditransmisikan oleh

poros. Jadi desain sebuah poros untuk kekuatan, persamaan diatas bisa digunakan. Daya yang ditransmisikan oleh poros (dalam watt) adalah :

Dengan T = Torsi yang ditransmisikan dalam N-m, dan ω = kecepatan sudut dalam rad/s.

Contoh 1:

Sebuah poros mentransmisikan daya 100 kW pada putaran 160 rpm. Tentukan diameter poros jika torsi maksimum yang ditransmisikan melebihi rata-rata 25%. Ambil tegangan geser maksimum yang diijinkan adalah 70 Mpa. Penyelesaian: P = 100 kW = 100.103 W; N = 160 rpm; Tmax = 1,25.Trata ; η = 70 MPa = 70 N/mm2, Daya yang ditransmisikan P adalah:

Torsi maksimum yang ditransmisikan Tmax adalah: Diameter poros d ketika torsi maksimum adalah

Contoh 2:

Poros baja berdiameter 35 mm dan panjang 1,2 m dijepit pada satu ujungnya oleh hand wheel berdiameter 500mm dikunci pada ujung yang lain. Modulus kekakuan dari baja adalah 80 GPa.

1. Berapa beban yang dipakai untuk menahan piringan roda yang menghasilkan tegangan geser torsi 60 MPa?

2. Berapa derajat roda memuntir ketika beban dipakai? Penyelesaian:

D = 35 mm atau r = 17,5 mm; untuk poros L = 1,2 m = 1200 mm;

D = 500 mm atau R = 250 mm; untuk roda.

C = 80 GPa = 80 kN/mm2 = 80.103 N/mm2; η = 60 MPa = 60 N/mm2. 1. Beban yang dipakai untuk menahan piringan roda (W).

Torsi yang dipakai untuk hand wheel (T), T = W.R = W.250 = 250 W N-mm Momen inersia polar poros J adalah:

Kita mengetahui bahwa:

W = 2020 N

2. Berapa derajat θ roda memuntir ketika beban W = 2020 N dipakai. Kita mengetahui bahwa:

Contoh 3:

Sebuah poros mentransmisikan daya 97,5 kW pada 180 rpm. Jika tegangan geser yang diijinkan pada material adalah 60 MPa, tentukan diameter yang sesuai untuk poros. Poros tidak boleh memuntir lebih dari 1o pada panjang 3 meter. Ambil C = 80 GPa.

Penyelesaian:

θ = 1o

= π/180 = 0,0174 rad; l = 3 m = 3000 mm; C = 80 GPa = 80.109 N/m2 = 80.103 N/mm2.

Misalkan T = Torsi yang ditransmisikan oleh poros dalam Nm, dan d = diameter dalam mm. Kita mengetahui bahwa daya yang ditransmisikan oleh poros (P), T = 97,5.103/18,852 = 5172 Nm = 5172.103 Nmm.

Kita dapat menentukan diameter poros berdasarkan pada kekuatan dan kekakuan.

1. Pertimbangan kekuatan poros

Kita mengetahui bahwa torsi yang ditransmisikan (T), 5172.103 Nmm = π/16 . η.d3 = π/16 . 60.d3 = 11,78.d3 d3 = 5172.103/11,78 = 439.103

d = 76 mm

2. Pertimbangan kekakuan poros Momen inersia polar dari poros, J = π/32 .d4 = 0,0982.d4 Kita mengetahui bahwa :

Ambil yang lebih besar dari dua nilai di atas, kita akan peroleh d = 103 mm dibulatkan menjadi 105 mm.

4.2. Tegangan Bending dalam Balok Lurus

Dalam praktik keteknikan, bagian-bagian mesin dari batang struktur yang mengalami beban statis atau dinamis yang selain menyebabkan tegangan bending pada bagian penampang juga ada tipe tegangan lain seperti tegangan tarik, tekan dan geser. Balok lurus yang mengalami momen bending M seperti pada Gambar 4.2 di bawah ini:

Gambar 4.2: Tegangan bending pada balok lurus.

Ketika balok menerima momen bending, bagian atas balok akan memendek akibat kompresi dan bagian bawah akan memanjang akibat tarikan. Ada permukaan yang antara bagian atas dan bagian bawah yang tidak memendek dan tidak memanjang, permukaan itu dinamakan permukaan netral. Titik potong permukaan netral dengansembarang penampang balok dinamakan sumbu netral. Distribusi tegangan dari balok ditunjukkan dalam Gambar 4.2. Persamaan bending adalah :

Yang mana, M = aksi momen bending pada bagian yang diberikan, ζ = tengan bending,

I = Momen inersia dari penampang terhadap sumbu netral,

y = Jarak dari sumbu netral ke arsiran, E = Modulus elastisitas material balok, R = Radius kelengkungan balok.

Dari persamaan di atas, rumus tegangan bending adalah:

Karena E dan R adalah konstan, oleh karena itu dalam batas elastis, tegangan pada sembarang titik adalah berbanding lurus terhadap y, yaitu jarak titik ke sumbu netral. Juga dari persamaan di atas, tegangan bending adalah:

⁄

Rasio I/y diketahui sebagai modulus penampang (section modulus) dan dinotasikan Z.

Contoh 4:

Sebuah poros pompa ditunjukkan pada Gambar 4.3. Gaya-gaya diberikan sebesar 25 kN dan 35 kN pusatkan pada 150mm dan 200mm berturut-turut dari kiri dan kanan bantalan. Tentukan diameter poros, jika tegangan tidak boleh melebihi 100 Mpa.

Gambar 4.3 Penyelesaian:

Diketahui: ζb = 100 MPa = 100 N/mm3 RA dan RB = Reaksi pada A dan B. Momen pada A adalah:

RB = 30.000/950 = 31,58 kN = 31,58.10 3 N Dan RA = (25 + 35) – 31,58 = 28,42 kN = 28,42.10 3 N Momen bending pada C adalah:

= RA. 150 = 28,42.103 = 4,263.106 Nmm.

Dan bending pada D = RB.200 = 31,58.103.200 = 6,316.106Nmm

Kita melihat bahwa momen bending maksimum adalah pada D, oleh karena itu momen bending maksimum, M = 6,316.106 Nmm. Sedangkan d = diameter poros, dan section modulus, Z adalah

= 0,0982.d

3

Kita mengetahui bahwa tegangan bending (ζb), 100 = M/Z

100 = 6,316.106/(0,0982.d3) = 64,32.106/d3 d3 = 64,32.106/100 = 643,2.103

d = 86,3 mm ≈90 mm. Contoh 5:

Sebuah poros roda panjangnya 1 meter mendukung bantalan pada ujungnya dan pada bagian tengahnya menahan beban fly wheel sebesar 30 kN. Jika tegangan (bending) tidak boleh melebihi 60 MPa, tentukan diameter poros tersebut. Poros roda ditunjukkan Gambar 4.4.

Penyelesaian:

Diketahui: L = 1 m = 1000 mm; W = 30 kN = 30.103 N; ζb = 60 MPa = 60 N/mm2. Misalkan d = Diameter poros dalam mm.

Section modulus,

Momen bending pada pusat poros,

Kita mengetahui tegangan bending (ζb)

d3 = 76,4.106/60 = 1,27.106 d = 108,3 mm ≈ 110 mm Contoh 6:

Sebuah balok berpenampang persegi pada salah satu ujungnya dijepit dan menahan sebuah motor listrik dengan berat 400 N pada jarak 300 mm dari ujung jepit. Tegangan bending maksimum pada balok adalah 40 MPa. Tentukan lebar dan tebal balok jika tebalnya adalah dua kali lebar. Balok ditunjukkan Gambar 4.5.

Gambar 4.5 Penyelesaian:

Diketahui: W = 400 N; L = 300 mm; ζb = 40 MPa = 40 N/mm2; h = 2.b Misalkan b = Lebar balok dalam mm, dan

( )

Momen bending maksimum (pada ujung jepit), M = W.L = 400.300 = 120.103 Nm. Kita mengetahui tegangan bending (ζb)

b3 = 180.103/40 = 4,5.103 b = 16,5 mm h = 2.b = 2 x 16,5 = 33 mm. Contoh 7:

Sebuah puli besi cor mentransmisikan daya 10 kW pada 400 rpm. Diameter puli adalah 1,2 meter dan mempunyai 4 lengan lurus berbentuk elips, dimana poros mayor adalah dua kali poros minor. Tentukan dimensi dari lengan (arm) jika tegangan bending adalah 15 MPa.

Penyelesaian: Diketahui:

P = 10 kW = 10.103 W; N = 400 rpm; D = 1,2 m = 1200 mm atau R = 600 mm; ζb = 15 MPa = 15 N/mm2.

Misalkan T = Torsi yang ditransmisikan puli.

Kita mengetahui bahwa daya yang ditransmisikan oleh puli (P), 10.103 = = 42 T T = 10.103/42 = 238 Nm = 238.103 Nmm.

Karena torsi adalah produk dari beban tangensial dan radius puli, oleh karena itu beban tangensial pada puli adalah:

Karena puli mempunyai empat lengan, karena itu beban tangensial setiap lengan,

W = 396,7/4 = 99,2 N

Dan momen bending maksimum pada lengan, M = W.R = 99,2.600 = 59520 Nmm

Misalkan 2b = poros minor dalam mm, dan 2a = poros mayor dalam mm = 2. 2b = 4b

Section modulus untuk penampang elips, Z = /4 . a2. b = /4 . (2b)2 . b = b3 mm3 Kita mengetahui bahwa tegangan bending (ζb),

15 = b3 = 18943/15 = 1263 b = 10,8 mm Poros minor, 2b = 2 x 10,8 = 21,6 mm Poros mayor, 2a = 4.b = 4 x 10,8 = 43,2 mm. 4.3. Penutup (Soal Latihan)

1. Sebuah poros baja diameter 50 mm dan panjang 500 mm dikenai momen puntir 1100 N-m, total sudut punter 0,6o. Tentukan tegangan geser maksimum yang terjadi pada poros dan modulus kekakuan. 2. Sebuah poros mentransmisikan daya 100 kW pada 180 rpm. Jika

diameter dalam poros. Poros tidak boleh memuntir lebih dari 1o pada panjang 3 meter. Ambil C = 80 GPa.

3. Desain diameter yang sesuai untuk sebuah poros bundar yang diperlukan untuk mentransmisikan 90 kW pada 180 rpm. Tegangan geser dalam poros tidak boleh melebihi 70 MPa dan torsi maksimum melebihi rata-rata 40%. Juga tentukan sudut puntir pada panjang poros 2 meter. Ambil C = 90 GPa.

4.

Sebuah spindle seperti pada Gambar 4 .6, adalah elemen dari rem industri dan dibebani sperti pada pada gambar. Setiap beban P adalah sama dengan 4 kN dan diterapkan pada tengah titik bantalannya. Tentukan diameter spindle, jika tegangan bending maksimum adalah 120 MPa.Gambar 4.6: Spindel

5.

Sebuah puli besi cor mentransmisikan 20 kW pada 300 rpm. Diameter puli 550 mm dan mempunyai empat lengan lurus berpenampang elips yang mana poros mayor adalah 2 kali poros minor. Tentukan dimensi lengan, jika tegangan bending yang diijinkan adalah 15 MpaBAB V

SAMBUNGAN KELING

5.1. PendahuluanKeling (rivet) adalah sebuah batang silinder pendek dengan kepala bulat. Bagian silinder dari keling dinamakan shank atau body dan bagian bawah dari shank adalah tail seperti ditunjukkan pada Gambar 5.1. Keling digunakan untuk membuat pengikat permanen antara plat-plat seperti dalam pekerjaan struktur, jembatan, dinding tangki dan dinding ketel. Sambungan keling secara luas digunakan untuk sambungan logam ringan.

Gambar 5.1: Bagian-bagian Keling 5.2. Metode Pengelingan

Fungsi keling dalam sebuah sambungan adalah untuk membuat sebuah ikatan yang kuat dan ketat. Kekuatan biasanya untuk mencegah kegagalan dari sambungan. Keketatan biasanya agar kuat dan mencegah kebocoran seperti pada ketel.

Gambar 5.2: Metode pengelingan

Ketika dua plat diikat bersamaan dengan sebuah keling seperti pada Gambar 5.2(a), lubang dalam plat di-punching dan di-reaming. Punching adalah metode paling murah dan digunakan untuk plat yang relatif tipis pada suatu struktur. Drilling digunakan pada kebanyakan pekerjaan pressure-vessel (tangki). Dalam pengelingan pressure-vessel dan struktur, diameter lubang keling biasanya 1,5 mm lebih besar dari pada diameter nominal keling.

Pengelingan bisa dikerjakan dengan manual atau dengan mesin. Dalam pengelingan manual, original head dari keling ditahan dengan sebuah hammer (palu) atau batang yang berat dan kemudian bagian tail ditempat pada die (cetakan keling) yang dipukul oleh sebuah palu, seperti Gambar 5.2 (a). Hal ini mengakibatkan shank mengembang hingga memenuhi lubang dan tail berubah menjadi sebuah point seperti ditunjukkan Gambar 5.2(b). Dalam pengelingan mesin, die adalah bagian dari palu yang dioperasikan dengan tekanan udara, hidrolik atau uap. Catatan:

1. Untuk keling baja sampai diameter 12 mm, proses keling dingin bisa digunakan sementara untuk keling diameter lebih besar, proses pengelingan panas yang digunakan.

2. Dalam kasus keling yang panjang, hanya tail yang dipanaskan dan bukan shank.

5.3. Material Keling

Material keling harus tangguh dan ulet. Keling biasa dibuat dari baja (baja karbon rendah atau baja nikel), kuningan, aluminium atau tembaga, tetapi ketika kekuatan dan ketahanan terhadap kebocoran adalah pertimbangan yang utama, maka keling baja yang digunakan.

Keling secara umum diproduksi dari baja yang memenuhi Indian Standard (Standar India) berikut:

a) IS : 1148-1982 (ditetapkan 1992)-Spesifikasi untuk batang keling pengerolan panas (diameter sampai 40 mm) untuk struktur, b) IS : 1149-1982 (ditetapkan 1992) – Spesifikasi untuk batang keling

baja kekuatan tinggi untuk struktur.

Keling untuk ketel diproduksi dari material menurut IS : 1990-1973 (ditetapkan 1992) – Spesifikasi untuk keling baja untuk ketel. Catatan: Baja untuk konstruksi ketel yang sesuai adalah IS:2100-1970 (ditetapkan 1992)- Spesifikasi untuk batang dan billet baja untuk ketel. Menurut Indian Standard, IS : 2998-1982 (ditetapkan 1992), material sebuah keling harus mempunyai kekuatan tarik lebih besar dari 40 N/mm2 dan perpanjangan lebih besar dari 26 persen. Keling ketika panas harus lurus tanpa retak untuk diameter 2,5 kali diameter shank. Keling dibuat dengan cold heading atau hot forging.

5.4. Tipe Kepala Keling

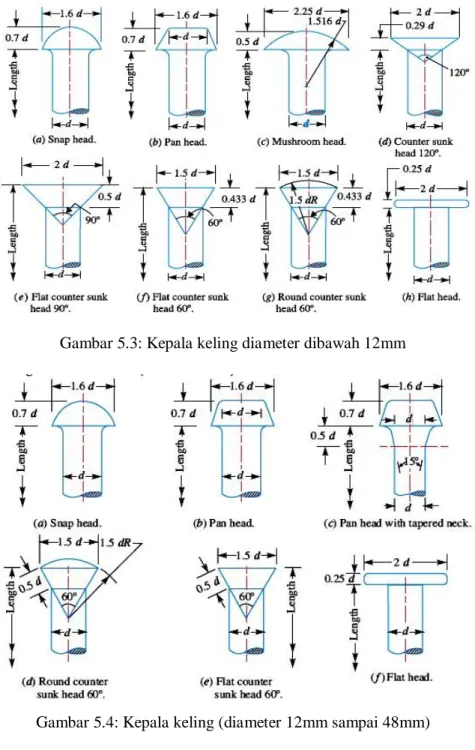

Kepala keling dikelompokkan ke dalam 3 jenis sesuai standar India: 1. Kepala keling secara umum (di bawah diameter 12 mm) sesuai

dengan IS : 2155-1982 (ditetapkan 1996) seperti Gambar 5.3.

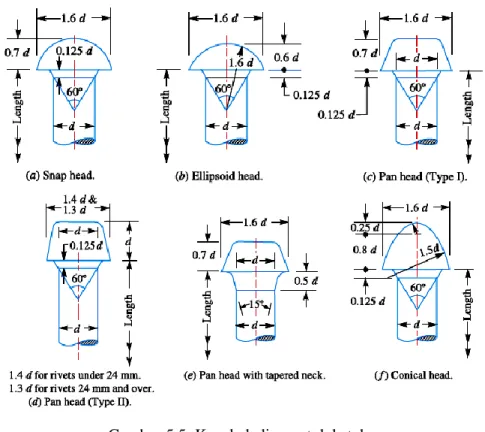

2. Kepala keling secara umum (diameter 12mm sampai 48mm) sesuai dengan IS: 1929-1982 (ditetapkan 1996) seperti Gambar 5.4. 3. Kepala keling untuk ketel (diameter 12mm sampai 48mm) sesuai

Gambar 5.3: Kepala keling diameter dibawah 12mm

Gambar 5.5: Kepala keling untuk ketel 5.5. Tipe Sambungan Keling

Ada dua tipe sambungan keling, tergantung pada pelat yang disambung, yaitu:

1. Lap Joint (sambungan 2 lapis).

Lap joint adalah sambungan yang mana dua plat disambung bersama-sama, seperti terlihat pada Gambar 5.6 dan Gambar 5.7.

2. Butt Joint (sambungan 3 lapis).

Butt Joint adalah sambungan yang mana plat utama ditutup oleh dua plat lain. Plat penutup dikeling bersama-sama dengan plat utama, seperti pada Gambar 5.8. Ada 2 jenis butt joint, yaitu:

a. Single strap butt joint b. Double strap butt joint.

Gambar 5.6: Sambungan Lap joint single dan double

a) Single riveted double strap butt joint.

b) Double riveted double strap butt joint

c) Double riveted double strap butt joint

d) Double riveted double strap butt joint

Gambar 5.8 Butt joint 5.6. Kegagalan Sambungan Keling

Sebuah sambungan keling bisa gagal dengan cara sebagai berikut:

a. Keretakan pada sudut plat. Keretakan ini dapat dihindari dengan mencegah margin, m = 1,5.d, dimana d adalah diameter dari lubang keling, seperti pada Gambar 5.9.

b. Retak pada seluruh plat. Akibat tegangan tarik pada plat utama, plat utama atau penutup plat bisa retak seluruhnya seperti pada Gambar 5 .10. Dalam kasus ini, kita hanya membahas satu panjang kisar (pitch) dari plat. Ketahanan yang diberikan oleh plat melawan keretakan dinamakam ketahanan retak (tearing resistance) atau kekuatan retak (tearing strength) atau nilai keretakan (tearing

value) dari plat.

(a) (b)

Gambar 5.10: Retak pada (a) sudut plat (b) seluruh plat Misalkan p = Pitch dari keling,

d = Diameter dari lubang keling, t = Ketebalan plat, dan

σt = Tegangan tarik yang diijinkan untuk material plat. Kita mengetahui bahwa luas keling per panjang pitch adalah:

At = (p – d)t

Ketahanan retak (Pt) dari plat per panjang plat adalah: Pt = At.σt = (p – d).σt

Ketika ketahanan retak Pt lebih besar dari pada beban yang diterapkan (P) per panjang pitch, maka tipe ini tidak akan terjadi keretakan.

c. Pergeseran keling. Plat yang dihubungkan dengan keling yang mengalami tegangan tarik pada keling, dan jika keling tidak sanggup menahan tegangan, maka keling akan bergeser seperti pada Gambar 5.11. Ketahanan yang diberikan oleh keling terhadap geseran dinamakam ketahanan geser (shearing resistance atau kekuatan geser (shearing strength) atau nilai pergeseran (shearing value) dari keling.

Gambar 5.11 Misalkan d = Diameter dari lubang keling,

τ = Tegangan geser yang dijinkan untuk material keling, dan

n = Jumlah keling per panjang pitch. Kita mengetahui luas pergeseran,

AS = π/4.d2 ... (dalam geser tunggal)

= 2. π/4.d2 ... (secara teoritis, dalam geser double)

= 1,875. π/4.d2 ... (dalam geser double, terjadi untuk Ketel India)

Jadi ketahanan pergeseran yang dibutuhkan dari keling per panjang pitch adalah:

PS = n. π/4.d 2.τ

... (dalam geser tunggal) = n. 2. π/4.d2.τ

... (secara teoritis, dalam geser double) = n.1,875. π/4.d2.τ ... (dalam geser double, terjadi untuk ketel

India)

Ketika ketahanan pergeseran PS lebih besar dari pada beban yang diterapkan (P) per panjang pitch, maka tipe ini akan terjadi kegagalan/kerusakan.

d. Perubahan bentuk (crushing) pada plat atau keling. Kadang-kadang kenyataannya keling tidak mengalami geseran di bawah tegangan tarik, tetapi bisa rusak (berubah bentuk) seperti pada Gambar 5.12. Akibat ini, lubang keling menjadi berbentuk oval dan sambungan menjadi longgar. Kerusakan keling yang demikian juga dinamakan sebagai kerusakan bantalan (bearing failure). Ketahanan yang diberikan oleh keling terhadap perubahan bentuk dinamakan ketahanan perubahan bentuk (crushing resistance) atau kekuatan perubahan bentuk (crushing strength) atau nilai perubahan bentuk (bearing value)

Gambar 5.12: Perubahan bentuk pada keling Misalkan d = Diameter lubang keling,

t = Ketebalan plat,

σC = Tegangan crushing yang diijinkan untuk material keling atau plat,

Kita mengetahui bahwa luas crushing per keling adalah: AC = d.t

Total luas crushing = n.d.t

dan ketahanan crushing yang dibutuhkan untuk merusak keling per panjang pitch adalah:

PC = n.d.t.σc

Ketika ketahanan crushing Pc lebih besar dari pada beban yang diterapkan (P) per panjang pitch, maka tipe ini akan terjadi kegagalan/kerusakan.

Catatan: Jumlah keling karena geser akan sama dengan jumlah keling karena crushing.

5.7. Kekuatan dan Efisiensi Sambungan Keling

Kekuatan sambungan keling didefinisikan sebagai gaya maksimum yang dapat diteruskan tanpa mengakibatkan kegagalan. Kita dapat melihat bagian 5.6 bahwa Pt, Ps dan Pc adalah tarikan yang diperlukan untuk meretakkan pelat, menggeser keling dan merusakkan keling.

Efisiensi sambungan keling didefinisikan sebagai rasio kekuatan sambungan keling dengan kekuatan tanpa keling atau plat padat. Kita sudah membahas bahwa kekuatan sambungan keling adalah Pt, Ps dan Pc. Kekuatan tanpa keling per panjang pitch adalah:

P = p.t.σt

Efisiensi sambungan keling η adalah:

dimana: p = Pitch keling,

t = Ketebalan plat, dan

Contoh 1:

1. Sebuah lap joint double keling disambungkan antara plat dengan ketebalan 15 mm. Diameter keling 25 mm dan pitch 75 mm. Jika tegangan tarik ultimate adalah 400 MPa, tegangan geser ultimate 320 MPa dan tegangan crushing ultimate 640 MPa, tentukan gaya minimum per pitch yang akan memutuskan sambungan. Jika sambungan di atas diberi beban yang mempunyai angka keamanan 4, tentukan tegangan aktual yang terjadi pada plat dan keling.

Penyelesaian:

Diketahui: t = 15 mm; d = 25 mm; p = 75 mm; ζtu = 400 MPa = 400 N/mm2; ηu = 320 Mpa = 320 N/mm2; ζcu = 640 MPa = 640 N/mm2 Gaya minimum per pitch yang akan memutuskan sambungan

Ketika tegangan ultimate diberikan, kita akan menentukan nilai ultimate dari tahanan sambungan. Kita mengetahui bahwa tahanan retak ultimate dari plat per pitch,

Ptu = (p – d).t. ζtu = (75 – 25)15.400 = 300 000 N Tahanan geser ultimate dari keling per pitch,

Psu = n.π/4.d2. ηu = 2. π/4.(25)2.320 = 314 200 N ...(n = 2) dan tahanan crushing ultimate dari keling per pitch,

Pcu = n.d.t. ζcu = 2.25.15.640 = 480 000 N

Dari di atas kita melihat bahwa gaya minimum per pitch yang akan memutus sambungan adalah 300.000 N atau 300 kN.

Tegangan aktual yang dihasilkan dalam plat dan keling

Karena faktor keamanan adalah 4, oleh karena itu beban aman per panjang pitch dari sambungan adalah 300.000/4 = 75.000 N.

Misalkan ζta, ηa, dan ζca adalah tegangan retak aktual, tegangan geser aktual dan tegangan crushing aktual yang dihasilkan dengan beban aman 75.000 N pada keretakan, geseran dan crushing.

Pta = (p – d).t. σta

75.000 = (75 - 25)15.σta = 750.σta

σta = 75.000/750 = 100 N/mm2= 100 MPa Tahanan geser aktual dari keling (Psa),

Psa = n.π/4.d2.ηa

75.000 = 2. π/4.(25)2. ηa = 982. ηa

ηa = 75000/982 = 76,4 N/mm2= 76,4 MPa dan tahanan crushing aktual dari keling (Pca)

Pca = n.d.t. ζca

75000 = 2.25.15. ζca = 750 ζca

ζca = 75000/750 = 100 N/mm2 = 100 MPa. 5.8. Sambungan Keling untuk Struktur

Sambungan keling dikenal sebagai Lozenge joint yang digunakan untuk atap, jembatan atau balok penopang dan lain-lain adalah ditunjukkan pada Gambar 5.13. Misalkan b = Lebar dari plat,

t = Ketebalan plat, dan

d = Diameter dari lubang keling.

Dalam perancangan Lozenge joint, mengikuti prosedur sebagai berikut:

1. Diameter keling.

Diameter lubang keling diperoleh dengan menggunakan rumus Unwin’s, yaitu:

d = 6 t

Tabel 5.1: Ukuran keling untuk sambungan umum, menurut IS: 1929 – 1982.

2. Jumlah keling.

Jumlah keling yang diperlukan untuk sambungan dapat diperoleh dengan tahanan geseran atau tahan crushing dari keling.

Misalkan Pt = Aksi tarik maksimum pada sambungan. ini adalah tahanan retak dari plat pada bagian luar yang hanya satu keling.

n = Jumlah keling

Karena sambungan adalah double strap butt joint, oleh karena itu dalam double shear (geser). Itu diasumsikan bahwa tahanan sebuah keling pada double shear adalah 1,75 kali dari pada single shear. Tahanan geser untuk 1 keling,

PS = 1,75. π/4.d 2.τ

dan tahanan crushing untuk 1 keling, Pc = d.t.ζc

Jumlah keling untuk sambungan, n =

3. Ketebalan butt strap (plat pengikat ujung/penutup)

Ketebalan butt strap, t1 = 1,25t, untuk cover strap tunggal

4. Efisiensi sambungan

Hitung tahanan-tahanan sepanjang potongan 1-1, 2-2, dan 3-3. Pada potongan 1-1, di sini hanya 1 lubang keling.

Jadi tahanan retak dari sambungan sepanjang 1-1 adalah: Pt1 = (b - d).t.ζt

Tahanan retak dari sambungan sepanjang 2-2 adalah:

Pt2 = (b - 2d).t.ζt + kekuatan satu keling di depan potongan 2-2

(Untuk keretakan plat pada potongan 2-2, keling di bagian depan potongan 2-2 yaitu pada potongan 1-1 harus yang pertama patah) Dengan cara yang sama pada potongan 3-3 di isni ada 3 lubang keling. Tahanan retak dari sambungan sepanjang 3-3 adalah:

Pt3 = (b - 3d).t.ζt + kekuatan satu keling di depan potongan 3-3 Nilai dari Pt1, Pt2, Pt3, Ps atau Pc adalah kekuatan sambungan. Kita mengetahui bahwa kekuatan plat tanpa keling adalah:

P = b.t.ζt Efisiensi sambungan,

=

Catatan: Tegangan yang diijinkan dalam sambungan struktur adalah lebih besar dari pada yang digunakan dalam desain pressure vessel. Nilai berikut biasa dipakai.

Untuk plat dalam tarikan = 140 Mpa Untuk keling dalam geser = 105 Mpa

Untuk crushing dari keling dan plat Geser tunggal = 224 Mpa Geser ganda = 280 Mpa 5. Pitch dari keling diperoleh dengan menyamakan kekuatan tarik

sambungan dan kekuatan geser keling. Tabel berikut menunjukkan nilai pitch menurut Rotscher.

Tabel 5.2: Pitch dari keling untuk sambungan struktur

6. Pitch terkecil (m) harus lebih besar dari pada 1,5.d 7. Jarak antara baris dari keling adalah 2,5d sampai 3d. Contoh 2:

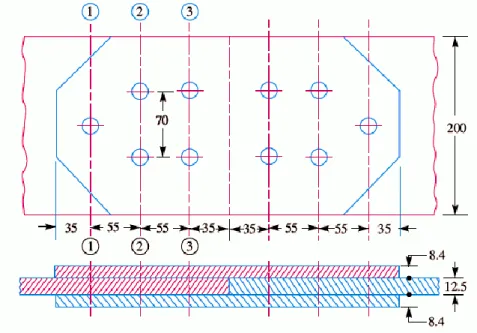

Dua batang baja mempunyai lebar 200 mm dan tebal 12,5 mm disambung dengan cara butt joint dengan cover plat ganda. Rancanglah sambungan jika tegangan yang diijinkan adalah 80 MPa untuk tarikan, 65 MPa untuk geser, dan 160 MPa untuk crushing. Buatlah sebuah sket dari sambungan.

Penyelesaian:

diketahui: b = 200 mm; t = 12,5 mm; ζt = 80 MPa = 80 N/mm2; η = 65 MPa = 65 N/mm2

Gambar 5.14: Sket rancangan sambungan butt joint double cover plat 1. Diameter keling

Kita mengetahui diameter lubang keling,

√ √

Dari Tabel 4.1, kita melihat diameter lubang keling (d) adalah 21,5 mm dan berhubungan dengan diameter keling sebesar 20 mm.

2. Jumlah keling

Misalkan n = Jumlah keling.

Kita mengetahui bahwa aksi tarik maksimum pada sambungan, Pt = (b - d).t.ζt = (200 – 21,5)12,5.80 = 178 500 N

Ketika sambungan adalah butt joint dengan cover plat ganda sperti Gambar 5.14, oleh karena itu keling adalah pada geser ganda. Asumsikan bahwa tahanan keling pada geser ganda adalah 1,75 kali dari pada geser tunggal.

Tahanan geser 1 keling adalah

Ps = 1,75.π/4.d2.η = 1,75. π/4 x (21,5)2x 65 = 41 300 N Tahanan crushing 1 keling adalah

Pc = d.t.ζc = 21,5 x 12,5 x 160 = 43 000 N

Ketika tahanan geser lebih kecil dari pada tahanan crushing, oleh karena itu jumlah keling yang dipakai untuk sambungan adalah:

N=

= 4,32 5 3. Ketebalan butt strap (plat pengikat ujung/penutup)

t1 = 0,75 t = 0,75 x 12,5 = 9,375 dikatakan 9,4 mm 4. Efisiensi sambungan

Hitung tahanan-tahanan sepanjang potongan 1-1, 2-2, dan 3-3. Pada potongan 1-1, di sini hanya 1 lubang keling. Jadi tahanan retak dari sambungan sepanjang potongan 1-1 adalah:

Pt1 = (b - d).t.ζt = (200 – 21,5).12,5 x 80 = 178 500 N

Pada potongan 2-2, di sini ada 2 lubang keling. Dalam kasus ini, keretakan plat terjadi jika keling pada potongan 1-1 (di depan potongan 2-2) terjadi geser. Tahanan retak dari sambungan sepanjang potongan 2-2 adalah:

Pt2 = (b - 2d).t.ζt + Tahanan geser 1 keling

= (200 – 2 x 21,5).12,5.80 + 41300 = 198 300 N

Pada potongan 3-3, disini ada 2 lubang keling. Keretakan plat terjadi jika 1 keling pada pada potongan 1-1 dan 2 keling pada potongan 2-2 terjadi pergeseran.

Tahanan retak dari sambungan sepanjang potongan 3-3 adalah: Pt3 = (b - 2d).t.ζt + Tahanan geser 3 keling

= (200 – 2 x 21,5) x 12,5 x 80 + (3 x 41300) = 280 900 N Tahanan geser seluruh 5 keling adalah: