PERBANDINGAN SISTEM PELAT KONVENSIONAL DAN PRECAST HALF SLAB DITINJAU DARI SEGI WAKTU DAN BIAYA PADA PROYEK MY TOWER APARTEMENT SURABAYA

Teks penuh

Gambar

Dokumen terkait

Study perbandingan dilakukan pada Proyek Pembangunan Asrama Balai Sungai Surakarta, yang semula menggunakan metode precast n-panel akan dikonversi menjadi metode

menyatakan dengan sesungguhnya bahwa karya ilmiah yang berjudul ” Efisiensi Pelaksanaan Pekerjaan Struktur Balok Kolom Metode Konvensional Dan Pracetak Ditinjau Dari Segi

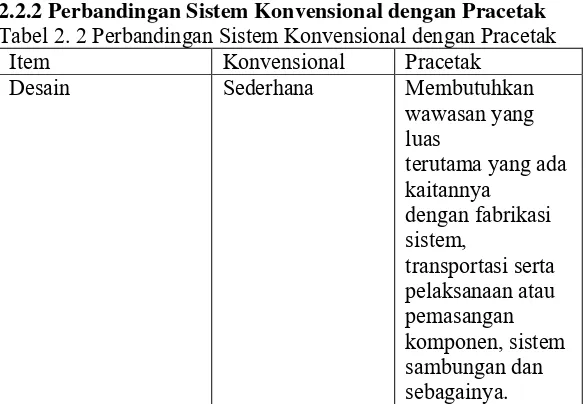

Analisis Perbandingan Struktur dan Biaya dari Kedua Metode Dari perhitungan struktur kedua metode di atas besarnya tebal pelat dan diameter tulangan yang telah diperoleh

Pada studi analisis jenis pondasi konvensional dan jenis pondasi elevated ditinjau dari segi biaya dan waktu adalah untuk mencari biaya dan waktu yang dibutuhkan untuk

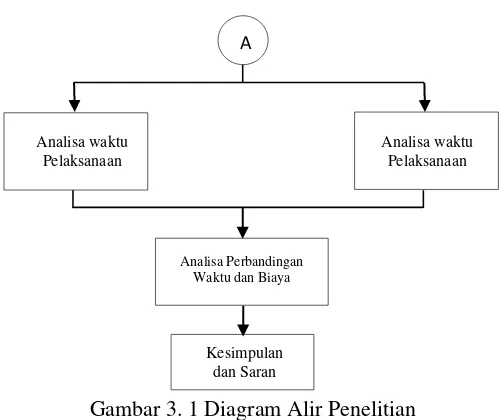

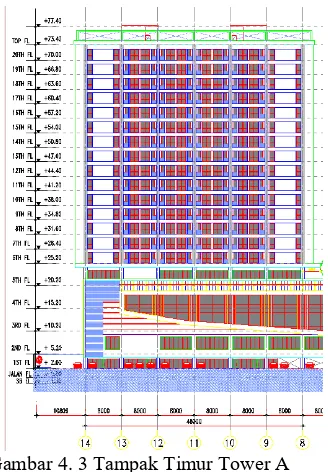

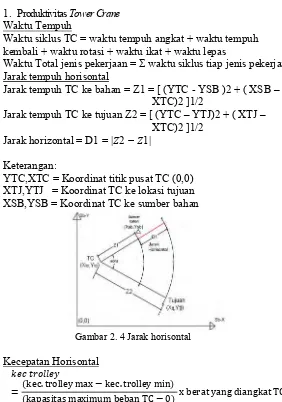

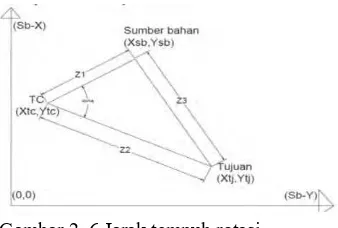

Proyek akhir ini akan melakukan perencanaan pelaksanaan pekerjaan struktur dengan objek pembangunan Hotel dan Apartemen My Tower Surabaya dari lantai semi basement

Hasil penelitian tersebut menunjukkan bahwa dari segi biaya dan waktu, metode pelaksanaan dan cara perancangan pelat semi precast lebih efisien daripada metode

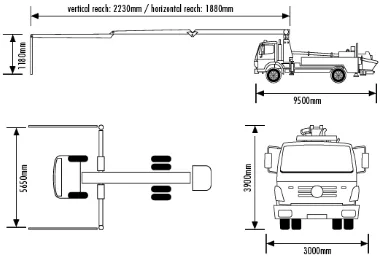

Kapasitas produksi = Delivery Capacity x Ek Q = DC m3 /jam x Ek Keterangan - DC = 90 m 3 /jam sesuai dengan gambar grafik 2.11 - Ek efisiensi Kerja terdiri dari : Nilai = 0,83 cuaca