74 PENGUJIAN TINGKAT KEKERASAN BAHAN KOMPOSIT SERBUK KAYU

DENGAN MATRIK RESIN EPOKSI

Sitti Ahmiatri Saptari1), Edi Sanjaya2), Azam Ibrahim Ghufran3)

Program Studi Fisika Fakultas Sains dan Teknologi UIN Syarif Hidayatullah Jakarta Jalan Ir. H. Juanda No. 85 Jakarta Indonesia 14512

1 [email protected] 2 [email protected] 3 [email protected] Abstrak

Telah dilakukan sintesis komposit serbuk kayu dari sisa hasil produksi kayu sebagai filler dengan matrik resin epoksi. Serbuk kayu dihaluskan dengan milling selama 3 jam (serbuk kasar) dan 24 jam (serbuk halus) selanjutnya dicampur dengan resin epoksi dengan variasi perbandingan. Untuk serbuk kayu yang dihaluskan selama 3 jam variasi perbandingan antara serbuk kayu dan resin epoksi adalah 5:10, 4:10, 3:10, 2:10 dan 1:10. Sedangkan untuk serbuk kayu dengan penghalusan selama 24 jam variasi perbandiannya adalah 7:10, 6:10, 5:10, 4:10, 3:10 dan 2:10. Selanjutnya dilakukan karakterisasi XRD, pengujian tingkat kekerasan, dan morfologi sampel dengan SEM. Pola difraksi sinar X menunjukkan fasa yang teridentifikasi adalah karbon dan selebihnya amorfus. Tingkat kekerasan optimum pada sampel komposit dengan serbuk kasar berada pada massa 3 gram yakni dengan nilai kekerasan 20,49 VHN dan sampel komposit dengan serbuk halus berada pada 7 gram yakni 26,36 VHN. Penampakan morfologi paduan serbuk halus lebih homogen dibandingkan serbuk kasar.

Kata kunci: komposit, serbuk kayu, resin, tingkat kekerasan

Abstract

The composite residual sawdust have synthesized from timber production as filler with an epoxy resin matrix. The sawdust pulverized by milling for 3 hours (coarse powder) and 24 hours (fine powder) was then mixed with an epoxy resin with a variation of the comparison. For sawdust pulverized for 3 hours ratio variation between wood dust and epoxy resin are 5:10, 4:10, 3:10, 2:10 and 1:10. As for sawdust with the refinement for 24 hours comparison variations are 7:10, 6:10, 5:10, 4:10, 3:10 and 2:10. Furthermore, the XRD characterization, testing the level of violence, and the morphology of the sample with the SEM. X-ray diffraction patterns indicate phases were identified and the remaining amorphous carbon. The optimum level of violence in composite samples with coarse powder is at 3 gram mass is by 20.49 VHN hardness and bulk samples with a fine powder which is at 7 grams 26.36 VHN. Sightings morphology alloy fine powder is more homogeneous than a coarse powder.

75 Pendahuluan

Kebutuhan manusia akan kayu dari tahun ke tahun terus meningkat seiring dengan laju pertumbuhan penduduk. Kebutuhan kayu tersebut selama ini diperoleh dari penebangan pohon di hutan alam dan sebagian lagi dipenuhi dari hutan tanaman. (Septiari, Karyasa, & Kartowarsono, 2014) Saat ini kebutuhan masyarakat akan kayu semakin sulit dipenuhi karena di satu pihak potensi dan volume tebangan di hutan alam semakin berkurang dan di lain pihak keberhasilan pengelolaan hutan tanaman belum tampak menggembirakan, walaupun sudah banyak HPHTI (Hak Pengusahaan Hutan Tanaman Industri) yang diberikan konsesi dalam kawasan hutan. Di pihak lain, proses pengolahan kayu tersebut menghasilkan sisa produksi yang selama ini belum dimanfaatkan secara maksimal. Adanya limbah dimaksud menimbulkan masalah dalam penanganannya yang selama ini dibiarkan membusuk, ditumpuk dan dibakar yang kesemuanya berdampak negatif terhadap lingkungan. Sehingga penanggulangannya perlu dipikirkan. Salah satu solusinya adalah memanfaatkan limbah tersebut menjadi produk yang bernilai tambah dengan teknologi sederhana. (Mulana, Hisbullah, & Iskandar, 2011)

Material komposit merupakan salah satu jenis material yang dewasa ini sedang dikembangkan. Selain dapat mengatasi limbah di lingkungan sekitar, komposit juga memiliki keunggulan jika dibandingkan dengan material konvensional. Sehingga, penelitian dan produksi komposit diharapkan dapat terus dikembangkan. (Fathanah, 2011) Namun, beberapa jenis komposit memiliki filler yang tidak ramah lingkungan. Pembuatan komposit serbuk kayu merupakan salah satu upaya dalam penanggulangan limbah kayu yang belum dapat dimanfaatkan secara optimal. Selain itu, material komposit dengan paduan serbuk kayu sebagai filler merupakan salah

satu jenis material komposit yang ramah lingkungan. (Slamet, 2013)

Banyak penelitian yang telah dilakukan dalam upaya pengolahan limbah kayu tersebut, diantaranya adalah papan komposit yang nantinya akan di aplikasikan sebagai bahan dasar berbagai meubel. Saat ini, penelitian yang telah dilakukan dalam pembuatan papan komposit serbuk kayu masih bergantung pada material lain. Dimana pengikat serbuk kayu tersebut menggunakan polimer sebagai materialnya.Tahun 2011 dilakukan penelitian terhadap kekuatan tarik pada komposit serbuk gergaji kayu jati dengan matrik epoksi dan diperoleh bahwa paduan komposit serbuk kayu jati dengan kandungan 40% memiliki nilai kekuatan tarik tertinggi, yaitu : 21 Mpa, dimana nilai tersebut menunjukkan nilai yang cukup baik untuk sifat mekanik. (Puja, 2011)

Penelitian bahan komposit dengan paduan serbuk kayu juga dilakukan pda tahun 2012. Dalam penelitian terapannya terhadap serbuk kayu dengan matrik plastik High Density Polyethylene (HDPE) bahwa, komposisi yang paling baik untuk membuat komposit kayu plastik dengan metode Liquid Phase Sintering adalah 70% kayu dan 30% plastik, dan komposit kayu plastik diyakini akan dapat menjadi material alternatif dengan nilai ekonomi yang baik. (Satito, 2012). Dari berbagai penelitian yang telah dilakukan dalam material komposit ini, sehingga sangat menarik untuk melakukan penelitian dalam bidang komposit. Penelitian akan dilakukan untuk mencari titik optimum dalam paduan komposit serbuk kayu dengan matrik epoksi. Untuk mencapai titik optimum dalam paduan komposit serbuk kayu, dilakukan penghalusan serbuk kayu dengan menggunakan milling dan menghasilkan serbuk kayu kasar dan serbuk kayu halus. Adapun, pembuatan material komposit ini dibuat dengan mencampurkan serbuk kayu dengan matrik resin epoksi dan diaduk secara manual dan selama proses pengadukan diberi hardener untuk mempercepat proses pengerasan. Pencetakan

76 papan komposit ini dilakukan dengan metode

konvensional.

Pengujian yang dilakukan dalam penelitian ini adalah dengan menggunakan X-Ray Diffractometer (XRD) untuk melihat fasa yang terbentuk pada material komposit dengan paduan serbuk kayu dan matrik epoksi, uji kekerasan (vickers) untuk mengetahui nilai kekerasan tertinggi pada material komposit dengan paduan serbuk kayu dan matrik epoxy, serta pengamatan morfologi dan penyebaran serbuk pada material komposit dengan paduan serbuk kayu dan matrik epoxy menggunakan Scanning Electron Microscopy (SEM). Dengan pengamatan dan pengujian yang dilakukan, diharapkan material komposit dapat menjadi solusi dalam penanggulangan limbah kayu yang selama ini belum dapat dimanfaatkan secara maksimal. Dan kesimpulan dari pengujian mekanis yang dilakukan, diharapkan dapat menjadi acuan dalam produksi fabrikasi meubel.

Metode dan Penelitian

Setelah melalui metode penghalusan dengan milling, didapat dua jenis serbuk yaitu, serbuk dengan penghalusan selama 24 jam dan serbuk dengan penghalusan selama 3 jam. Dua serbuk ini digunakan untuk pembuatan papan komposit, dengan perbandingan titik maksimum komposisi resin terhadap komposisi serbuk kayu dengan penghalusan selama 24 jam dan komposisi serbuk kayu dengan penghalusan selama 3 jam. Perbandingan dilakukan dengan metode yang sama seperti pra penelitian, yaitu volume resin 10 gram dan melihat batas maksimum antara serbuk kayu dengan penghalusan 24 jam dan serbuk kayu dengan penghalusan 3 jam.

Dari metode tersebut didapat perbandingan komposisi pada resin 10 gram dan serbuk kayu dengan penghalusan 24 jam yaitu mencapai titik maksimum pada 7:10. Sedangkan perbandingan komposisi pada resin 10 gram

dan serbuk kayu dengan penghalusan 3 jam yaitu 5:10. Dengan hasil tersebut maka dibuat variasi sampel dengan perbandingan 7:10, 6:10, 5:10, 4:10, 3:10, 2:10 untuk resin dan serbuk kayu dengan penghalusan selama 24 jam dan variasi sampel dengan perbandingan 5:10, 4:10, 3:10, 2:10, 1:10 untuk resin dan serbuk kayu dengan penghalusan selama 3 jam.

Gambar 1. Serbuk kayu halus

Gambar 2. Serbuk kayu kasar

Setelah mendapat perbandingan maksimum dari masing-masing jenis serbuk, setiap campuran diberikan katalis sebanyak 3 tetes untuk meningkatkan laju pengerasan pada pembuatan sampel. Pencetakan sampel dilakukan dengan menuangkan campuran resin dan serbuk tersebut pada papan besi. Masing-masing sampel membutuhkan 2 papan besi untuk pembuatannya. Proses pencetakan sampel memerlukan waktu kurang lebih 2 sampai 3 hari bergantung pada ketebalan sampel.

Penamaan sampel pada penelitian ini SH 1 untuk sampel dengan penambahan 1 gram limbah kayu halus, SH 2 untuk sampel dengan

77 penambahan 2 gram limbah kayu halus, SH 3

untuk sampel dengan penambahan 3 gram limbah kayu halus, SH 3 untuk sampel dengan penambahan 3 gram limbah kayu halus, SH 4 untuk sampel dengan penambahan 4 gram limbah kayu halus, SH 5 untuk sampel dengan penambahan 5 gram limbah kayu halus, SH 6 untuk sampel dengan penambahan 6 gram limbah kayu halus, SH 7 untuk sampel dengan penambahan 7 gram limbah kayu halus, SK 1 untuk sampel dengan penambahan 1 gram limbah kayu kasar, SK 2 untuk sampel dengan penambahan 2 gram limbah kayu kasar, SK 3 untuk sampel dengan penambahan 3 gram limbah kayu kasar, SK 4 untuk sampel dengan penambahan 4 gram limbah kayu kasar, SK 5 untuk sampel dengan penambahan 5 gram limbah kayu kasar. Sampel yang telah siap selanjutnya dikarakterisasi XRD, tingkat kekerasan (Vickers), dan SEM. Pengujian XRD bertujuan untuk mengetahui fasa apa saja yang terdapat pada papan komposit tersebut. Pada pengujian tingkat kekerasan, beban indentasi yang diberikan pada permukaan sampel adalah tiga sampai empat titik pada setiap sampel. Kemudian jejak yang ditimbulkan akibat pemberian beban tersebut diukur menggunakan alat uji kekerasan secara digital dengan menentukan titik-titik diagonal nya. Penentuan titik-titik diagonal tersebut akan ditemukan ketika kondisi gambar terlihat fokus dan jelas. Setelah itu barulah didapat nilai kekerasan (Vickers) dari suatu sampel.

Pengujian SEM (Scanning Electron Microscopy) dilakukan bertujuan untuk melihat morfologi penyebaran antara serbuk kayu kasar dengan resin dan penyebaran serbuk kayu halus dengan resin. Sebelum proses SEM berlangsung, sampel harus ditentukan. Penentuan sampel ini berdasarkan nilai kekerasan diantara kedua komposisi. Sampel yang dipilih adalah SK 3 dengan SH 5. Pada kedua sampel tersebut, nilai kekerasannya hampir sama, sehingga dapat dilihat perbandingan morfologi terhadap penyebaran serbuk dengan resin. Morfologi dilihat dengan cara penampang melintang

(cross section) dan permukaan. Untuk penampang melintang (cross section), sebelumnya sampel harus dibelah menjadi dua bagian dan diperkecil agar bisa menempel pada permukaan alat.

Hasil dan Pembahasan

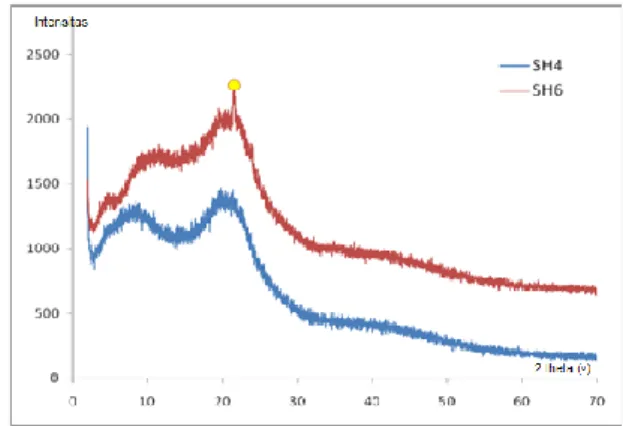

Karakterisasi XRD dilakukan untuk mengetahui fasa-fasa yang terbentuk secara kualitatif baik saat penambahan menggunakan limbah kayu halus maupun penambahan menggunakan limbah kayu kasar. Karakterisasi XRD dilakukan dengan cara menganalisis pola difraksi sinar-X. Pola difraksi sinar X dari bahan komposit serbuk kayu halus dan serbuk kayu kasar dapat dilihat pada gambar 3.

Gambar 3. Hasil analisis XRD sampel serbuk halus

Pada gambar 3 diperoleh hasil pola difraksi sinar-x untuk sampel di atas dengan menggunakan limbah kayu yang halus, pola di atas menunjukan sampel SH 4 dan SH 6 memiliki fase amorf, dimana pada fase ini tidak teridentifikasi adanya susunan kristal pada sampel komposit dengan penambahan limbah kayu halus. Pada sampel SH 6 terdapat puncak yang menunjukan teridentifikasinya fasa karbon (C) pada sudut 21.52º hasil ini diperkuat dari metode penelitian, ketika preparasi sampel, media pencetak dilapisi oleh PVA (Polyvinyl Alcohol). Pelapis tersebut

78 merupakan salah satu dari unsur polimer,

dimana setiap unsur polimer memiliki fasa karbon pada setiap ikatan nya.

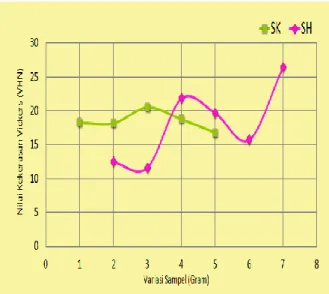

Hasil penyajian data yang diperoleh dari pengujian kekerasan metode Vickers ini adalah dalam bentuk angka. Pengujian ini dilakukan sebanyak 1 kali pada setiap sampel nya, dengan cara menekan pada tiga dan empat titik yang berbeda dengan tujuan agar memperoleh nilai rata-rata kekerasan yang sesuai dengan komposit tersebut. Ada beberapa bagian komposit yang dipotong menjadi beberapa bagian dikarenakan untuk mengetahui nilai kekerasan yang akurat pada titiki-titik tertentu, sehingga merusak bagian dari komposit itu sendiri yang kita ketahui sebagai destructive testing. Adapun hasil dari pengujian ini disajikan dalam tabel berikut:

Tabel 1. Hasil pengujian tingkat kekerasan

No Sampel Hasil (VHN) 1 SK 1 18.26 2 SK 2 18.17 3 SK 3 20.49 4 SK 4 14.78 5 SK 5 16.79 6 SH 2 12.46 7 SH 3 11.59 8 SH 4 21.77 9 SH 5 19.67 10 SH 6 15.68 11 SH 7 26.36

Adapun kurva perbandingan antara komposisi massa serbuk kayu kasar dengan nilai kekerasan disajikan dalam bentuk diagram agar nampak terlihat perubahan atau perbandingan dari setiap komposisi komposit yang dibuat, adapun diagram yang diperoleh menunjukan adanya nilai kekerasan yang sangat fluktuatif atau tidak linier dan dapat dilihat pada gambar 4.

Gambar 4. Kurva perbandingan antara komposisi massa serbuk kayu halus dan serbuk kasar dengan nilai kekerasan.

Dari gambar 4 terlihat bahwa nilai kekerasan tertinggi berada pada komposit dengan komposisi serbuk kayu kasar sebesar 3 gram, dan nilai kekerasan terendah pada komposisi serbuk kayu kasar sebesar 7 gram. Nilai kekerasan pada papan komposit tidak terlalu tinggi, hal ini dikarenakan fasa yang teridentifikasi oleh XRD ialah fasa amorf sedangkan jika fasa kristal yang teridentifikasi maka akan membuat papan komposit memiliki nilai mekanik yang lebih baik lagi.

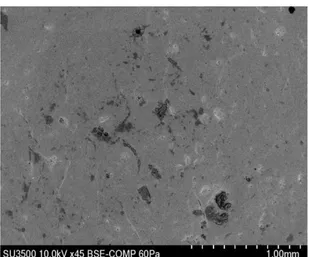

Pengujian SEM (Scanning Electron Microscopy) dalam penelitian ini bertujuan untuk melihat morfologi pada paduan komposit yang telah dibentuk baik dari paduan serbuk kayu halus dengan resin maupun paduan serbuk kayu kasar dengan resin.

79

Gambar 5. Hasil SEM permukaan paduan serbuk kayu halus dengan resin perbesaran 45 kali

Gambar 6. Hasil SEM penampang melintang paduan serbuk kayu kasar dengan resin perbesaran 45 kali.

Berdasarkan karakterisasi menggunakan SEM (Scanning Electron Microscopy) terhadap permukaan sampel paduan komposit serbuk kayu halus dan penampang melintang pada paduan komposit serbuk kayu kasar, dapat diihat bahwa permukaan sampel paduan komposit serbuk kayu halus terlihat memiliki permukaan yang tidak halus dan muncul serbuk kayu di antara resin yang mentupi paduan komposit, terdapat garis-garis halus pada permukaan paduan komposit dikarenakan permukaan cetakan yang tidak begitu rata sehingga membuat sampel paduan komposit memiliki garis-garis halus. Sementara itu pada paduan komposit serbuk kayu kasar terlihat secara penampang

melintang di mana serbuk kayu kasar dapat teramati dengan jelas di antara paduan resin. Kesimpulan

Perbandingan optimum antara resin dengan serbuk kayu sebagai filler pada serbuk kayu kasar didapatkan dari 1 gram hingga 5 gram sedangkan untuk serbuk kayu halus diperoleh dari 2 gram hingga 7 gram. Fasa yang teridentifikasi dari sampel komposit pada paduan serbuk kayu halus dan kasar ialah karbon (C), selain itu adalah amorf dan bukan dianggap sebagai fasa.Tingkat kekerasan optimum pada sampel komposit dengan paduan serbuk kayu kasar berada pada massa 3 gram yakni dengan nilai kekerasan 20,49 VHN dan untuk sampel komposit dengan serbuk kayu halus berada pada massa 7 gram yakni dengan nilai kekerasan 26,36 VHN.

Penampakan morfologi paduan serbuk kayu halus lebih homogen dibandingkan dengan paduan serbuk kayu kasar karena ukuran partikel serbuk kayu halus lebih kecil. Pengujian SEM (Scanning Electron Microscopy) dalam penelitian ini bertujuan untuk melihat morfologi pada paduan komposit yang telah dibentuk baik dari paduan serbuk kayu halus dengan resin maupun paduan serbuk kayu kasar dengan resin.

Daftar Pustaka

Fathanah, U. (2011). Kualitas Papan Komposit dari Sekam Padi dan Plastik HDPE Daur Ulang Menggunakan Maleic Anhydride ( MAH ) sebagai Compatibilizer. Jurnal Rekayasa Kimia Dan Lingkungan, 8(2), 53– 59.

Mulana, F., Hisbullah, & Iskandar. (2011). Pembuatan Papan Komposit Dari Plastik Daur Ulang dan Serbuk Kayu serta Jerami Sebagai Filler. Jurnal Rekayasa Kimia Dan Lingkungan, 8(1), 17–22.

Puja, I. G. K. (2011). Studi kekuatan tarik dan koefisien gesek bahan komposit arang limbah serbuk gergaji kayu jati dengan matrik epoxy. Mekanika, 9(2), 320–323.

80 Satito, A. (2012). Pengujian Sifat Mekanis

Komposit Serbuk Kayu Dan Plastik High Density Polyethylene ( Hdpe ). Jurnal Rekayasa Mesin-Polines, 7(1), 130–136. Septiari, I. A. P. W., Karyasa, I. W., &

Kartowarsono, N. (2014). pembuatan papan partikel dari limbah plastik polyprophylene (pp) dan tangkai bambu. E-Journal Kimia Visvitalis, 2(1), 117–126.

Slamet, S. (2013). Karakterisasi komposit dari serbuk gergaji kayu (sawdust) dengan proses hotpress sebagai bahan baku papan partikel. Prosiding SNST Ke-4 Tahun 2013 Fakultas Teknik Universitas Wahid Hasyim Semarang, 1–9.