PENURUNAN CACAT

FLASH

PADA

MOLD ACCESORIES BARBIE

DOLLS

DI PROSES

PLASTIC INJECTION MOLDING

DENGAN

METODE

7 TOOLS

Cecep W Komara

1, Hery H Azwir

2 1)2)President UniversityFaculty of Engineering, Industrial Engineering Department, President University Jl. Ki Hajar Dewantara

Kota Jababeka,Cikarang, Bekasi - Indonesia 17550 Email: [email protected], [email protected]

ABSTRAK

Persaingan di dunia industri saat ini semakin ketat, berbagai perusahaan yang bergerak dalam dunia industri terus berlomba dalam upaya meningkatkan profit dengan memperhatikan mutu produksi dan kualitas pelayanannya. Hal ini dilakukan dalam upaya perusahaan dapat tetap bertahan dan bersaing dengan perusahaan lain. Untuk menjaga mutu produk part accesories barbie dolls maka, harus terus dilakukan perbaikan termasuk dalam menghadapi masalah cacat flash pada proses plastic injection molding yang mengakibatkan parts yang dihasilkan tidak masuk standar mutu. Dari hasil pengumpulan data cacat produk ditemukan cacat flash pada part accesories barbie dolls merupakan cacat produk terbesar yang termasuk dalam 3 top defect. Penelitian ini juga menganalisis sebab dan akibat dari munculnya cacat flash pada part accesories barbie dolls. Dari hasil analisis menunjukan bahwa kerusakan pada mold accesories merupakan faktor utama dari munculnya cacat flash pada part accesories. Dalam upaya penanggulangan terhadap cacat produk flash ini diperlukan langkah–langkah dalam upaya penerapan kegiatan proses preventive maintenance mold dan repair mold yang benar. Setelah dilakukan perbaikan pada proses preventive maintenace dan repair mold termasuk dilakukan evaluasi ulang terhadap efisiensi biaya dan keutungan-keuntungan yang diperoleh maka pola cacat flash pada mold accesories barbie dolls menurun secara signifikan.

Kata kunci : Meningkatkan mutu, cacat flash part accesories, preventive maintenace mold , repair mold.

1.

Pendahuluan

Tingkat persaingan yang semakin tinggi pada saat ini ditambah dengan perubahan selera konsumen, kemajuan teknologi, serta perubahan sosial ekonomi memunculkan tantangan-tantangan dan peluang dalam bisnis. Perusahaan dapat memanfaatkan kemampuan yang dimiliki agar dapat memenangkan persaingan dan memperoleh keuntungan yang merupakan salah satu tujuan didirikannya perusahaan. Pelaku bisnis dituntut untuk selalu meningkatkan strategi kompetisi dengan fokus pada penciptaan sesuatu yang berbeda untuk melayani konsumen. Perusahaan harus mempunyai kinerja yang baik agar menjadi lebih unggul dalam bersaing dari kompetitornya. Dalam meningkatkan kinerja menghadapi tantangan persaingan tersebut adalah melalui perbaikan berkelanjutan dan aktivitas bisnis yang berfokus pada konsumen. Oleh karena itu, kualitas pengelolannya dikaitkan dengan perbaikan berkelanjutan dilakukan oleh banyak perusahaan agar dapat mendorong peningkatan pasar dan memenangkan persaingan.

Dalam menghadapi tantangan tersebut PT.MI yang merupakan perusahaan yang bergerak dalam industri manufaktur mainan anak harus melakukan pembenahan sumber daya yang dimiliki agar bisa bertahan dalam persaingan dari perspektif kualitas produk yang dianggap penting dan terus dijadikan fokus persaingan agar memiliki daya saing yang kuat .

PT.MI berlokasi di kawasan industri jababeka cikarang Jawa Barat merupakan salah satu produsen mainan terbesar di dunia khususnya memproduksi Barbie Doll. Secara umum proses produksinya dipisahkan menjadi 2 yaitu :

2. Proses Secondary

Proses Primary berfokus pada produksi di injection molding termasuk didalamnya yaitu Mold atau cetakan plastik dengan bahan baku utamanya yaitu berbagai jenis plastik. Proses Secondary meliputi Proses painting, rooting, grooming, sewing dan final Assembly serta packing.

Dengan meningkatnya permintaan dari 1.5 juta toys/Minggu menjadi 1.8 juta toys/minggu maka tantangan yang dihadapi khususnya pada proses primary semakin berat terutama menghadapi cacat flash pada part accesories barbie doll yang semakin banyak ditemukan dikarenakan Mold yang terus menerus digunakan. Hal tersebut dapat diatasi dengan melakukan proses preventive maintenance mold dan proses repair mold yang cepat sehingga dapat di re-loading kembali oleh produksi dengan tidak ditemukan lagi cacat flash.

2.

Tinjauan Pustaka

2.1 Pengertian Quality Control

Quality control adalah suatu kegiatan meneliti, mengembangkan, merancang dan memenuhi kepuasan konsumen, memberi pelayanan yang baik dimana pelaksanannya melibatkan seluruh kegiatan dalam perusahaan mulai dari pimpinan teratas sampai karyawan pelaksana (Dr.K.Ishikawa).

2.2 Pengecekan kualitas

Dalam membangun sebuah sistem kualitas, maka perlu dilakukan pengecekan kualitas sebagai langkah pengendalian kualitas. Beberapa macam pengecekan kualitas yang dikenal adalah sebagai berikut :

Pengecekan 100 %

Adalah pengecekan yang dilakukan dimana setiap unit/barang yang diproduksi akan dikenai pengecekan kualitas. Pengecekan 100% biasanya dilakukan dengan penegcekan visual dan penggunaan alat ukur khusus.

Pengecekan kuantitatif

Pengecekan yang dilakukan dengan cara mengambil sample. Standar pengecekan kualitas dengan pengecekan kuantitatif berarti menjamin bahwa semua benda kerja dengan penegcekan terakhir dan semua benda kerja sebelumnya telah dijamin kualitasnya. Penegcekan ini sering disebut dengan quantitative satandard lot.

Pengecekan regular

Pengecekan yang dilakukan menurut interval waktu tertentu, biasanya dilakukan oleh quality in process untuk memastikan hasil barang yang diproduksi sesuai dengan persyaratan pelanggan.

2.3 Alat pengendalian kualitas

Sebuah sistem produksi perlu melakukan pengendalian kualitas sebagai bentuk pencegahan adanya produk cacat sampai ke tangan konsumen. Dalam melakukan pengendalian kualitas atau memecahkan berbagai masalah yang menggunakan data kuantitatif menggunakan tujuh alat bantu yang disebut seven tools quality (Dr.K.Ishikawa).

2.3.1 Check sheet

Check Sheet ( Lembar pemeriksaan) merupakan lembar rancangan awal yang digunakan untuk memudahkan pengambilan dan penyususunan data. Dengan memakai lembar ini maka hanya dengan memeriksa fakta yang ada dapat disusun informasi yang penting dapat dikumpulkan, spot-spot pemeriksaan tidak terlewatkan, selain itu pemeriksaan prosedur dapat dikonfirmasi.

2.3.2 Stratifikasi

2.3.3 Diagram pareto

Diagram yang digunakan untuk menunjukan faktor-faktor yang memiliki dampak terbesar dalam kualitas yang sedang dikontrol. Dengan adanya diagram pareto, maka organisasi dapat menentukan faktor mana yang prioritaskan untuk ditanggulangi. Prioritas penanganan masalah diperlukan karena tidak semua masalah diselesaikan secara bersamaan karena keterbatasan sumber daya organisasi.

2.3.4 Diagram fishbone

Diagram yang digunakan untuk mencari kemungkinan penyebab terjadinya masalah. Diagram fishbone dibuat dengan mengacu pada satu masalah dan kemungkinan-kemungkinan penyebab terjadinya masalah yang digambarkan pada tulang-tulang didalamnya.

2.3.5 Histogram

Histogram adalah alat untuk menyajikan data. Histogram berbentuk diagram yang menggambarkan pusat dan persebaran data. Histogram dapat digunakan untuk menunjukan distribusi data.

2.3.6 Diagram scatter

Alat pengendali kualitas yang digunakan untuk melihat tidaknya korelasi antara satu variabel dengan variabel yang lain. Dengan menggunakan diagram scatter, maka bisa dianalisa apakah ada hubungan sebab akibat antara variabel yang diduga menjadi penyebab masalah dan akibatnya.

2.3.7 Diagram kontrol (Control Chart)

Alat yang digunakan untuk menyelidiki apakah proses produksi berjalan secara stabil atau tidak, atau untuk mempertahankan stabilitas produksi yang sedang berlangsung.

2.4 Total quality system

Berdasarkan Bennet and Kerr, (1996), Kualitas tidak dapat tercipta dengan baik jika hanya berkonsentrasi pada satu bagian dalam perusahaan. Kualitas akan tercipta dengan dengan apabila seluruh bagian perusahaan bekerja sama dan focus kepada kepuasan pelanggan. Kerjaaasama antar bagian dalam perusahaan akan berjalan dengan baik jika ditunjang dengan sistem yang baik. Hal inilah yang mendasari konsep dari total quality system. Definisi total quality system adalah kesepakatan bersama atas struktur kerja, dokumentasi yang digunakan, integrasi prosedur teknik dan manajerial sebagai dasar kegiatan tenaga kerja, mesin-mesin dan arus informasi dalam perusahaan untuk menjamin kualitas kepuasan pelanggan. Total quality system merupakan dasar yang memberikan arah kepada perusahaan sehingga aktivitas-aktivitas yang menciptakan kualitas bisa berjalan dengan baik.

2.5 Quality assurance

Pengendalian kualitas merupakan bagian penting dalam sebuah industri. Pada pelaksanaannya pengendalian kualitas sering diartikan sebagai melakukan inspeksi untuk memeriksa hasil produk akhir saja, dan pengendalian kualitas hanya ditujukan untuk memisahkan produk yang baik dan yang rusak saja. Hal ini berarti pengendalian kualitas dilakukan setelah fase terakhir setelah proses produksi saja dan tidak memberikan nilai tambah terhadap kualitas produk itu sendiri. Konsep pengendalian kualitas seperti ini seringkali tidak memberikan hasil yang maksimal. Dalam perkembangan ilmu kualitas muncul konsep yang lebih baru yaitu quality assurance (jaminan kualitas) yang memberikan penekanan terhadap tindakan pencegahan terjadinya kualitas NG (not good) daripada melakuan tindakan perbaikan terhadap hasil produk NG

2.6 Quality Improvement

Bagian mendasar dari Quality Assurance adalah penerapan dari quality improvement, yaitu memperbaiki sistem kualitas yang sudah ada agar menjadi lebih baik.

2.7 Operation Process Chart & Flow Process Chart

2.7.1 Operation Process chart

2.7.2 Flow Process Chart

Adalah diagram atau peta yang menunjukkan urutan- urutan dari operasi, pemeriksaan, transportasi, menunggu dan penyimpanan, yang terjadi selama suatu proses/prosedur berlangsung serta didalamnya memuat informasi-informasi yang diperlukan untuk analisis terhadap waktu, jarak, tenaga kerja, dan alat-alat yang diperlukan.

3. Pembahasan dan Hasil

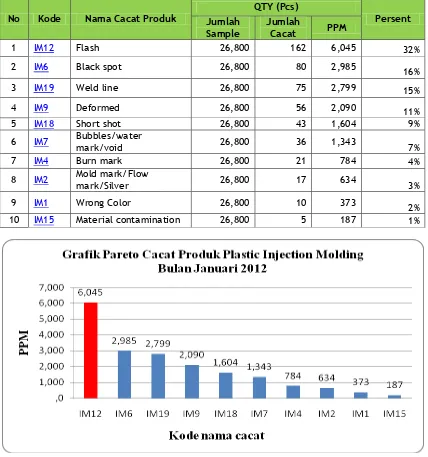

3.1 Pengumpulan dataDari hasil pengamatan awal pada bulan januari 2012 ditemukan bahwa cacat flash pada proses plastic injection molding menempati peringkat tertinggi defect product seperti ditunjukan pada Tabel 1 dan Gambar 1 berikut ini :

Tabel 1Data cacat produk plastic injection molding bulanjanuari 2012

No Kode Nama Cacat Produk

QTY (Pcs)

Persent Jumlah

Sample

Jumlah

Cacat PPM

1 IM12 Flash 26,800 162 6,045 32%

2 IM6 Black spot 26,800 80 2,985 16%

3 IM19 Weld line 26,800 75 2,799 15%

4 IM9 Deformed 26,800 56 2,090 11%

5 IM18 Short shot 26,800 43 1,604 9%

6 IM7 Bubbles/water mark/void 26,800 36 1,343 7%

7 IM4 Burn mark 26,800 21 784 4%

8 IM2 Mold mark/Flow

mark/Silver 26,800 17 634 3%

9 IM1 Wrong Color 26,800 10 373 2%

10 IM15 Material contamination 26,800 5 187 1%

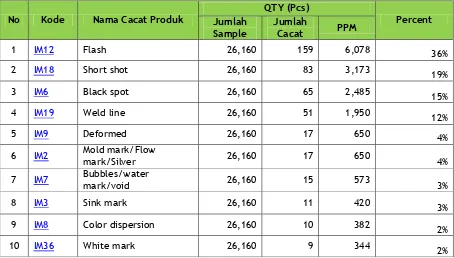

Selanjutnya pengumpulan data dilakukan pada bulan februari, dari hasil pengamatan kedua bahwa cacat flash masih tertinggi dari keseluruhan defect product di plastic injection molding walaupun ada penurunan jumlah ppm dibandingkan bulan januari. ditunjukan pada Tabel 2 dan Gambar 2

Tabel 2 Data cacat produk plastic injection molding bulan februari 2012

Gambar 2 Grafik pareto cacat produk bulan februari 2012

Untuk memastikan data cacat flash pada part accesories barbie doll di proses plastic injection molding merupakan defect product tertinggi, maka pengumpulan data dilanjutkan pada bulan maret 2012 dan ditemukan peningkatan jumlah ppm dibandingkan dengan bulan februari yang ditunjukan pada Tabel 3 dan Gambar 3.

NO KODE Nama Cacat Produksi

QTY (Pcs)

Percent Jumlah

Sample

Jumlah

Cacat PPM

1 IM12 Flash 28,350 164 5,785 26%

2 IM6 Black spot 28,350 135 4,762 21%

3 IM2 Mold mark/Flow

mark/Silver 28,350 73 2,575 11%

4 IM18 Short shot 28,350 69 2,434 11%

5 IM9 Deformed 28,350 61 2,152 10%

6 IM19 Weld line 28,350 50 1,764 8%

7 IM1 Wrong Color 28,350 30 1,058 5%

8 IM35 scratch 28,350 24 847 4%

9 IM7 Bubbles/water

mark/void 28,350 22 776 3%

Tabel 3 Data cacat produk di plastic injection molding bulan maret 2012

Gambar 3 Grafik pareto cacat produk bulan maret 2012

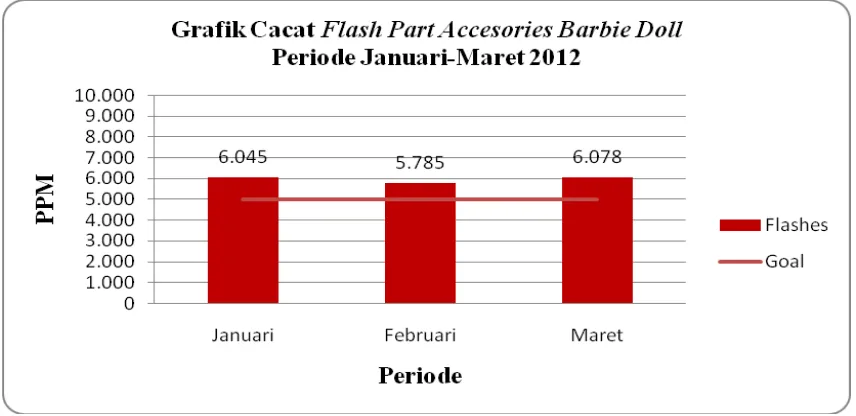

Dari data cacat produk part accesories barbie doll pada proses plastic injection molding pada periode januari – maret 2012, menunjukan bahwa pola cacat flash merupakan cacat produk dengan ppm tertinggi di setiap bulannya melebihi goal yang ditetapkan manajemen yaitu 5000 ppm yang dapat dilihat pada Gambar 4.

No Kode Nama Cacat Produk

QTY (Pcs)

Percent Jumlah

Sample

Jumlah

Cacat PPM

1 IM12 Flash 26,160 159 6,078 36%

2 IM18 Short shot 26,160 83 3,173 19%

3 IM6 Black spot 26,160 65 2,485 15%

4 IM19 Weld line 26,160 51 1,950 12%

5 IM9 Deformed 26,160 17 650 4%

6 IM2 Mold mark/Flow

mark/Silver 26,160 17 650 4%

7 IM7 Bubbles/water mark/void 26,160 15 573 3%

8 IM3 Sink mark 26,160 11 420 3%

9 IM8 Color dispersion 26,160 10 382 2%

Gambar 4 Grafik cacat flash periode januari - maret 2012

Gambar 5 berikut ini merupakan contoh dari cacat flash pada part accesories barbie doll

Gambar 5 Contoh cacat flash pada part accesories barbie dolls

3.2 Analisis data

Untuk mencari penyebab timbulnya cacat flash pada mold assesories digunakan diagram sebab akibat atau fishbone charts. Berdasarkan hasil analisis masalah melalui diagram fishbone dapat diketahui penyebab terjadinya cacat flash pada mold assesories. Pada Gambar 6 diuraikan sebab dan akibat munculnya cacat flash pada part accesories barbie doll.

Cacat Flash

3.2.1 Faktor manusia

Faktor manusia yang termasuk didalamnya yaitu mold setter, Tooling dan operator mesin injection molding. dalam hal ini sangat berperan dalam munculnya cacat flash.

3.2.2 Faktor mesin

Mesin injection molding yang ada memiliki usia diatas 10 tahun bahkan ada yang diatas 20 tahun, sehingga performance mesin kurang maksimal dan berdampak pada ditemukannya cacat flash.

3.2.3 Faktor material

Komposisi material plastik ada kalanya berbeda dengan kebutuhan yang diakibatkan oleh perlakuan terhadap mesin yang sudah tidak standar, seperti komposisi masterbatch, material regrind sampai salah komposisi material dapat mengakibatkan cacat flash.

3.2.4 Faktor metode

Dalam mensetting mesin injection mold, setiap mold memiliki parameter setting sendiri yang tercatat dalam flow chart mold bila parameter setting salah maka akan muncul cacat flash

3.2.5 Faktor mold/tools

Faktor ini merupakan sumber dari muculnya cacat flash, karena dibagian mold ini part dihasilkan. Gate yang tidak seimbang antara cavity satu dengan lainnya dapat mengakibatkan aliran plastik yang masuk tidak sama dan akhirnya ada cavity yang berlebihan plastik dan flash.

3.3 Perbaikan

Perbaikan dilakukan dengan fokus terhadap masalah utama penyebab cacat flash karena kerusakan pada mold . Untuk perbaikan tersebut, penelitian akan fokus terhadap penanganan pada proses preventive maintenance mold dan proses repair mold yang efektif.

3.4 Tindakan penanggulangan

Untuk menghadapi mold yang mengalami kerusakan yang berakibat pada munculnya cacat flash pada part accesories dan juga untuk mencapai target mengurangi cacat flash sampai 50 % dari target yang diberikan manajeman maka dilakukan perbaikan di beberapa faktor yaitu:

3.4.1 Faktor manusia

Pada proses perbaikan mold, yang harus diperhatikan adalah responsbility dari individu yang menangani perbaikan mold. Keahlian dalam memperbaiki mold dipengaruhi oleh pemahaman pengetahuan dari setiap individu.

3.4.2 Faktor metode

Metode dalam penanggulangan masalah cacat flash, penelitian ditujukan pada 2 hal yaitu : 1. Metode preventive maintenace mold (PM mold)

2. Metode perbaikan mold (Repair mold)

3.4.3 Faktor Material

Mold yang ada terdiri dari 2 jenis material besi yaitu : 1. Mild steel, contoh P20, 718, 420 h

2. Hard steel ( 40- 48 Hrc), contoh Stavax, DF2, 420 ss

3.4.4 Faktor mesin dan tools

Agar proses perbaikan cacat flash dapat dilakukan dengan cepat dan efektif sehingga tidak mengganggu schedule produksi maka diperlukan alat dan mesin yang mendukung proses perbaikan dengan investasi laser welding machine

3.4.5 Faktor Lingkungan

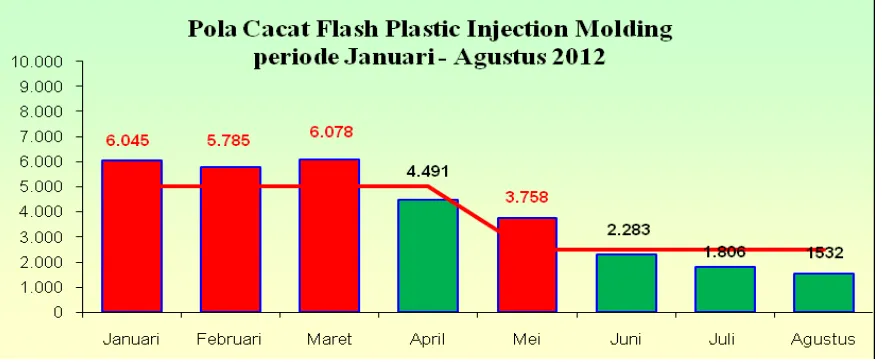

3.5 Evaluasi hasil

Setelah melakukan implementasi dari hasil pengolahan data serta kegiatan perbaikan yang

dilakukan dibeberapa faktor seperti proses, metode, tenaga ahli serta investasi mesin terlihat pola cacat flash yang menurun dan bisa dibawah goal internal yaitu 2500 ppm seperti ditunjukan pada gambar Grafik 7.

Gambar 7 Grafik pola cacat flash periode januari – agustus 2012

Harga mesin laser welding ini US $ 12,000. Namun secara bisnis investasi mesin ini sangat menguntungkan. Berikut rinciannya :

Reduce down time mold 50 % untuk proses repair mold. Perbaikan mold rata-rata memerlukan 3.4 jam menjadi 1.7 jam/mold.

Saving cost, mengurangi biaya produksi untuk perbaikan. Biaya Perbaikan mold adalah US $

17.68/ mold menjadi US $ 8.84/mold.

Berdasarkan schedule produksi selama 3 bulan tercatat 325 mold mengalami cacat flash atau 1,300 mold / tahun.

Payback = Jumlah cacat flash/tahun x Biaya down time

= 1,300 mold/tahun x US $ 8.84 = US $ 11’492/ tahun

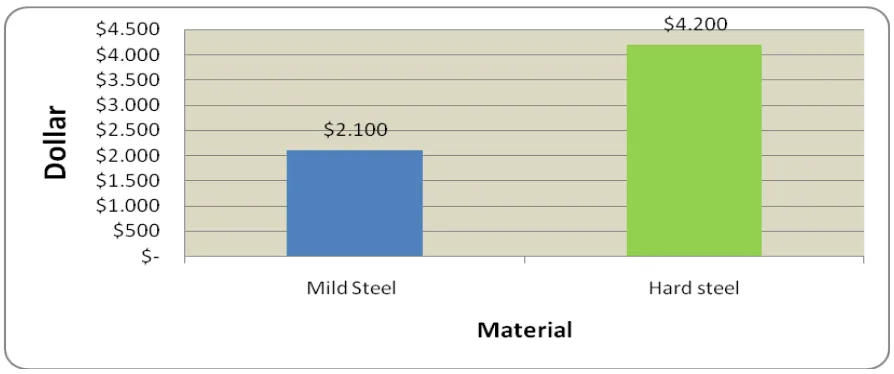

Grafik biaya perbaikan mold sebelum dan sesudah menggunakan mesin laser welding. Biaya perbaikan berkurang sampai 50 % pada Gambar 8.

Biaya pembuatan mold dengan material yang dikeraskan 2 kali lebih mahal, namun life time nya lebih panjang dibandingkan dengan menggunakan mild steel.

Gambar 9 Perbandingan biaya material pembuatanmold

Perbandingan antara sebelum dan sesudah perbaikan ditinjau dari QCDSME :

Tabel 4 Perbandingan ditinjau dari QCDSME

QCDSME Sebelum Sesudah Hasil

Quality

4. Simpulan dan Saran

Berdasarkan hasil perhitungan dan analisis, maka dapat ditarik kesimpulan sebagai berikut:

Perubahan tipe layout dari proses layout menjadi produk layout dapat dilakukan dengan perancangan ulang tata letak & fasilitas.

Perubahan tipe layout dari proses layout menjadi produk layout dapat menghilangkan penumpukan barang setengah jadi (WIP) di tengah proses produksi.

Selain menghilangkan WIP juga diperoleh keuntungan lainnya setelah menggunakan tipe produk

layout :

a. Memperpendek lead time produksi, b. Aliran material menjadi fifo,

c. Tidak ada waktu set-up, dan

d. Mempermudah pengontrolan apabila terjadi kerusakan.

Saran

Setelah tipe layout produk layout terbentuk sebaiknya dilakukan line balancing supaya cycle

time tiap proses merata sehingga mesin bisa bekerja optimal dan hasil produksi bisa meningkat. Setelah tipe layout produk layout ini diaplikasikan untuk engine motor transmisi, dan hasilnya

memuaskan sebaiknya tipe layout produk layout ini juga diaplikasikan ke engine motor matic

yang permintaan pasarnya cukup besar.

DAFTAR PUSTAKA

1. Chang, Alat Peningkatan Mutu, Pt. Gramedia Pustaka Utama, Jakarta, 1999.

2. Juran, J.M. dan Gryna, F..M. Quality Planning and Analysis: From Product Development

Through Use, McGraw-Hill Co, Singapore, 1993.

3. Nakajima,seiichi. Total Productive Maintenance, 1989 4. K.Ishikawa, seven basic tools quality

5. Robin Hewit, March 2006

6. Deming, W.Edwards : Quality, Productivity and Competitive Advantage, Cambridge, MA: