BAB II ALAT BERAT PEKERJAAN TANAH

Tujuan Pembelajaran Umum

Mahasiswa mengetahui pelaksanaan pekerjaan tanah dengan menggunakan alat berat

Tujuan Pembelajaran Khusus

1. Dapat menjelaskan faktor-faktor yang mempengaruhi produktifitas alat berat yang digunakan pada pekerjaan tanah.

2. Dapat menghitung produksi alat berat yang digunakan pada pekerjaan tanah.

2.1 Faktor-Faktor Yang Mempengaruhi Produksi Alat Berat 2.1.1 Faktor Mesin

a. Mesin Penggerak

Mesin penggerak utama (prime mover) alat berat umumnya terdiri dari dua yaitu tractor dan excavator. Tractor adalah alat yang mengubah energi mesin menjadi energi mekanik untuk menarik atau mendorong alat berat. Alat berat yang menggunakan tractor akan mempunyai gerakan kesana-kemari yang lebih lincah (contoh : dozer, ripper, scraper).

Sedangkan excavator sebagaimana namanya yaitu penggali, dimana alat berat yang menggunakan excavator akan lebih lebih diam ditempat dan yang banyak bergerak adalah lengannya. Karena lengan excavator cukup panjang dan bekerja dengan mengangkat beban berat maka menimbulkan momen besar yang harus diatasi oleh excavator, maka pada umumnya excavator mempunyai berat yang besar dan kadang ditambah kaki-kaki untuk kestabilan dalam bekerja (contoh : backhoe, crane mobile, clamshell, dragline).

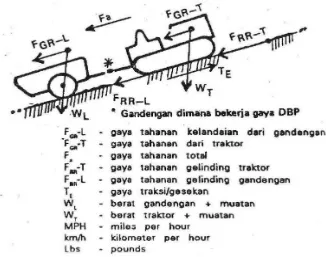

Drawbar Pull adalah tenaga yang tersedia pada hook (gantol/kait) yang terdapat dibelakang traktor. Satuan ukuran DBP dalam kilogram atau lb atau HP. Sebagaimana kekuatan mesin kendaraan, ada hubungan antara besarnya gigi dan kecepatan.

Gambar 2.1Drawbar Pull (DBP)

Tabel 2.1DBP untuk tipe traktor dozer D4E SA

GIGI Km/hKecepatanMph kgDraw Bar PullLbs Maju Sumber : rochmanhadi, alat-alat berat dan penggunaanya

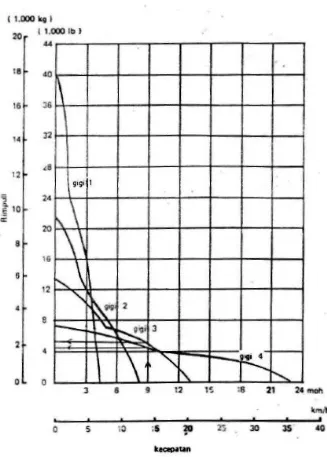

Rimpull adalah tenaga yang disediakan mesin kepada roda, dinyatakan dalam kg atau lb. Tenaga tarik mesin ini dalam kerjanya tidak menimbulkan slip track maupun roda dan mampu menggerakkan alat.

Gambar 2.2 Grafik Rimpull Wheel Tractor model 814-CAT

Tanah dalam keadaan alam terdiri dari dua bagian :

Bagian padat (solid), yaitu terdiri dari partikel-partikel tanah yang padat. Bagian pori (void), yaitu terdiri dari air dan udara.

Sifat fisik tanah

Batas konsistensi (atterberg’s limit) Kadar air (moisture content)

Kepadatan (density) Berat

Volume Gradasi

Sifat-sifat tanah yang mempengaruhi untuk dikerjakan (seperti penggalian, pengangkutan dll) dengan alat berat antara lain :

a. Keadaan asli

Keadaan asli yaitu keadaan tanah pada kondisi asli atau belum berubah oleh pengaruh pekerjaan atau hal lainnya. Untuk ukuran asli (bank measure = BM) ini digunakan dalam perhitungan volume pekerjaan pada tahap perencanaan untuk keperluan tender atau kontrak pekerjaan.

.

b. Keadaan lepas atau gembur

Keadaan lepas atau gembur yaitu yaitu keadaan tanah yang sudah berubah menjadi lepas atau gembur karena habis dikerjakan (digali). Tanah ini akan mengalami pengembangan volume dan ukurannya berubah menjadi ukuran lepas (loose measure = LM). Ukuran lepas ini biasanya digunakan oleh kontraktor saat menentukan volume tanah bekas galian yang akan dimuat oleh kendaraan alat berat (seperti loader, dumptruck, dll). Tanah biasa pada umumnya perubahan dari ukuran asli ke ukuran lepas bertambah sekitar 20 % sampai dengan 40 %.

c. Keadaan padat

d. Berat tanah

Berat tanah biasanya dihitung dalam satuan kg, ton atau lb per m3. Dalam perhitungan alat berat, berat tanah digunakan untuk menentukan jumlah volume tanah yang bisa diangkut dengan menyesuaikan kapasitas alat dan berat jenis tanah.

e. Kekerasan

Walaupun penggunaan alat berat pada tanah keras memungkinkan namun alat berat tetap akan memerlukan waktu dan energi yang lebih besar. Semakin keras kondisi tanah akan semakin kecil produktifitas alat dan mungkin memerlukan bantuan alat khusus, seperti ripper (bajak).

f. Daya ikat/kohesivitas

Daya ikat/kohesivitas adalah sifat tanah untuk saling mengikat diantara butiran tanah. Pada pekerjaan tanah yang menggunakan alat berat sifat ini berpengaruh pada pengisian bucket, dimana jenis tanah yang kohesivitasnya tinggi akan dapat mengisi bucket dengan penuh dibanding tanah yang kecil kohesivitasnya.

g. Cara perhitungan volume pada perubahan sifat tanah

Volume tanah akan berubah bila mengalami perubahan pada posisi butirannya karena adanya penggalian, pengangkutan, pengurugan atau pemadatan.

1. Rumus pengembangan tanah (Swell)

B - L

Sw = x 100 % L

2. Rumus penyusutan tanah (shrinkage)

C - B

Dimana

Sw = Swell = % pengembangan Sh = Shrinkage = % penyusutan

B = Bank (berat jenis tanah dalam keadaan asli) L = Loose (berat jenis tanah dalam keadaan lepas) C = Compact (berat jenis tanah dalam keadaan padat)

3. Load Factor (LF)

Jenis Tanah Persentase Mengembang (%) Faktor Pemuatan

Lempung kering 35 0,74

h. Tahanan Gelinding (Rolling Resistance)

Tahanan gelinding merupakan suatu gaya yang terjadi akibat gesekan roda alat yang sedang bergerak dengan permukaan tanah. Besar tahanan ini akan berbeda pada setiap jenis dan kondisi permukaan tanah atau jalan dan juga sangat tergantung dari tipe roda alat berat. Diperkirakan diperlukan tahanan gelinding alat sebesar 1,5 sampai 2,0% berat alat agar alat tersebut dapat bergerak. Tabel berikut berisi besarnya tahanan gelinding berdasarkan jenis permukaan tanah dan tipe roda.

Tabel 2.3 Tahanan gelinding, %

Tipe Permukaan Roda Roda Ban

Crawler Biasa Radial

Jalan (perkerasan lentur maupun kaku) dengan permukaan keras dan mulus, dipadatkan, dan terpelihara baik

0,0 1,5 1,2

Jalan tanah dengan permukaan mulus dan keras, dipadatkan, dan terpelihara baik

0,0 2,0 1,7

Jalan tanah dengan permukaan sedikit berlumpur dan (pemeliharaan tidak berkala)

0,0 3,0 2,5

Jalan tanah berlumpur kurang terpelihara 0,0 4,0 -5,0 4,0 -5,0

Jalan tanah berlumpur tidak dipadatkan dan tidak terpelihara 0,0 8,0 - 14,0 8,0 - 14,0

Pasir lepas dan kerikil 2,0 10,0 10,0

Jalan tanah sangat berlumpur 8,0 20,0 20,0

(Sumber : Caterpillar Performance Handbook, 1993)

i. Pengaruh Kelandaian

Pada saat alat berat bergerak di permukaan yang menanjak maka selain tahanan gelinding ada gaya yang menahan alat tersebut. Gaya tersebut dinamakan tahanan kelandaian. Yang dimaksud dengan kenaikan permukaan sebanyak 1% adalah kenaikan sebanyak 1 m untuk setiap 100 m jarak horizontal. Untuk kenaikan 1% diperlukan tahanan sebesar 10 kg untuk setiap 1 ton berat alat agar alat tersebut dapat bergerak naik. Dari gambar 2.3, yang dimaksud dengan tahanan kelandaian adalah F. F/W sama dengan V/l, maka tahanan kelandaian dapat dirumuskan menjadi:

Gambar 2.3 Perhitungan Tahanan Kelandaian

Untuk kelandaian lebih kecil dari 10%, dari V/l = sin α ≈ tan α, maka : F=W tan α

Jika tanα = V H =

G 100

dan G% adalah gradien maka : F = W x G

100

Jika W = 1000 kg/ton, maka rumus di atas menjadi : GR = F = 10kg/ton x G%

j. Total Tahanan (Total Resistance, IR)

Total tahanan merupakan jumlah dari tahanan gelinding dan tahanan kelandaian, dengan rumus : TR = RR ± GR

Gambar 2.4 Tahanan Gelinding dan Tahanan Kelandaian Pada Jalan Menanjak dan Jalan Menurun

Contoh :

Suatu alat berat beroda crawler bergerak pada permukaan tanah aspal kondisi baik yang menurun dengan slope 2%. Berapa total grade yang dialami alat tersebut?

Dari tabel 2.3, RR = 0% maka : TR = 3% - 2% = 1%

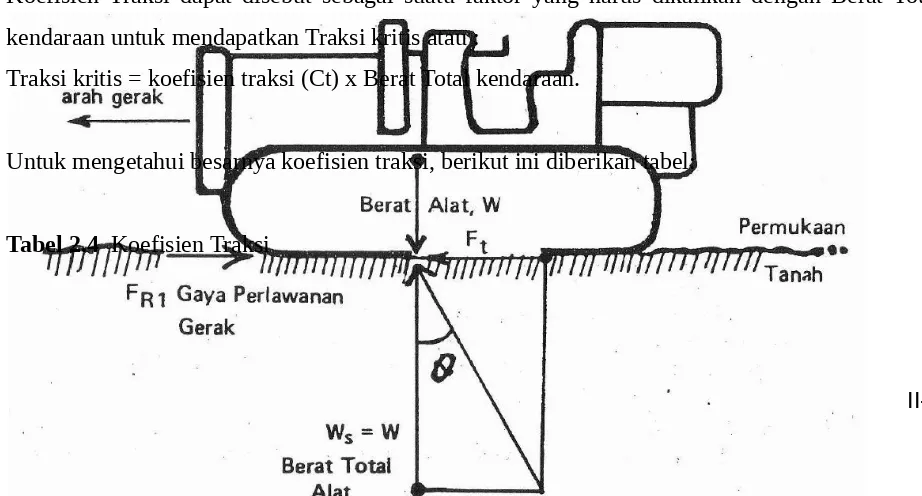

k. Koefisien Traksi

Jika terdapat geseran yang cukup antara permukaan roda dengan permukaan jalan, maka tenaga mesin dapat dijadikan tenaga traksi maksimal.Tetapi sebaliknya jika tidak cukup terdapat geseran antara roda dengan permukaan jalan, maka kelebihan tenaga mesin dilimpahkan kepada roda dan akan mengakibatkan selip.

Koefisien Traksi dapat disebut sebagai suatu faktor yang harus dikalikan dengan Berat Total kendaraan untuk mendapatkan Traksi kritis atau :

Traksi kritis = koefisien traksi (Ct) x Berat Total kendaraan.

Untuk mengetahui besarnya koefisien traksi, berikut ini diberikan tabel:

Seperti kita ketahui dalam pelajaran fisika, makin tinggi kedudukan (elevasi) suatu tempat makin kurang padat kadar oksigen pada daerah itu, dengan kurangnya kadar oksigen akan berpengaruh terhadap hasil-hasil pembakaran dan tenaga mesin.

Tenaga mesin akan berkurang sebesar 1% setiap kenaikan tempat 100 m di atas ketinggian 750 m, atau berkurang 3% setiap kenaikan tempat 1.000 feet di atas ketinggian 750 m (± 2.500 feet). Rumus demikian biasanya berlaku untuk mesin 4 langkah ( cycles ),

Sebagai contoh : suatu mesin 200 HP 4 langkah harus bekerja pada ketinggian 6.000 feet, maka hilangnya tenaga mesin adalah sebesar :

3 x200HP x(6.000−2.500)

1000 = 21 HP

dengan demikian tenaga mesin effektif untuk bekerja hanya diperhitungkan sebesar:

200 HP - 21 HP = 179 HP.

Untuk mesin 2 langkah, biasanya kehilangan tersebut diperhitungkan bukan3% tetapi 1%.

Alat yang bernama Supercharge dapat mengurangi kehilangan tenaga mesin ini, pula Supercharge dapat menaikkan tenaga mesin sampai 125%.

Supercharge bekerja dengan cara menginjeksi Oksigen ke dalam silinder.

2.1.3 Faktor Tatalaksana Proyek

Faktor tatalaksana proyek adalah bagian dari efisiensi kerja yang dipengaruhi oleh kondisi pengaturan lapangan diantaranya jalan yang akan digunakan oleh alat, tempat alat bekerja, komunikasi atau pengawasan terhadap operator alat berat. Termasuk pool alat, tempat pemeliharaan alat, penyimpanan bahan bakar dan gudang bahan. Faktor tata laksana proyek (koefisien tata laksana) berkisar antara 0,6 sampai 1,0.

2.1.4 Faktor Operator

yang pernah ia alami akan mempengaruhi kecepatan bekerja. Disamping itu tentunya kemampuan psikomotorik (bakat mengoperasikan) juga berpengaruh. Faktor operator (koefisien operator) berkisar antara 0.6 sampai 1,0.

2.2 Kapasitas Produksi Alat

2.2.1 Dasar-Dasar Perhitungan Produksi Alat a. Waktu Siklus

Siklus kerja dalam pemindahan material merupakan suatu kegiatan yang dilakukan berulang. Pekerjaan utama di dalam kegiatan tersebut adalah menggali, memuat, memindahkan, membongkar muatan, dan kembali ke kegiatan awal. Semua kegiatan tersebut dapat dilakukan oleh suatu alat atau beberapa alat.

Waktu yang diperlukan di dalam siklus kegiatan di atas disebut waktu siklus atau cycle time (CT). Waktu siklus terdiri dari beberapa unsur. Pertama adalah waktu muat atau loading time (LT). Waktu muat merupakan waktu yang dibutuhkan oleh suatu alat untuk memuat material ke dalam alat angkut sesuai dengan kapasitas alat angkut tersebut. Nilai LT dapat ditentukan walaupun tergantung dari jenis tanah, ukuran unit pengangkut (blade, bowl, bucket, dst.), metode dalam pemuatan, dan efisiensi alat.

Unsur kedua adalah waktu angkut atau hauling time (HT). Waktu angkut merupakan waktu yang diperlukan oleh suatu alat untuk bergerak dari tempat pemuatan ke tempat pembongkaran. Waktu angkut tergantung dari jarak angkut, kondisi jalan, tenaga alat, dan lain-lain. Pada saat alat kembali disebut waktu kembali atau return time (RT). Waktu kembali lebih singkat daripada waktu berangkat karena kendaraan dalam keadaan kosong.

Waktu pembongkaran atau dumping time (DT) juag merupakan unsur penting dari waktu siklus. Waktu ini tergantung dari jenis tanah, jenis alat, dan metode yang dpakai. Waktu ini tergantung dari jenis tanah, jenis alat, dan metode yang dipakai. Waktu pembongkaran merupakan bagian terkecil dari waktu siklus.

Unsur terakhir adalah waktu tunggu atau spotting time (ST). Pada saat alat kembali ke tempat pemuatan adakalanya alat tersebut perlu antri dan menunggu sampai alat diisi kembali. Saat mengantri dan menunggu ini yang disebut waktu tunggu.

CT = LT + HT + DT + RT + ST

b. Efisiensi Alat

Dalam pelaksanaan pekerjaan dengan menggunakan alat berat terdapat faktor yang memperngaruhi produktivitas alat yaitu efisiensi alat. Bagaimana efektivitas alat tersebut bekerja tergantung dari beberapa hal yaitu:

1. Kemampuan operator pemakaian alat 2. Pemilihan dan pemeliharaan alat 3. Perencanaan dan pengaturan letak alat 4. Topografi dan volume pekerjaan 5. Kondisi cuaca

6. Metode pelaksanaan alat

Cara yang umum dipakai untuk menentukan efisiensi alat adalah dengan menghitung berapa menit alat tersebut bekerja secara efektif dalam satu jam. Contohnya jika dalam satu jam waktu efektif alat bekerja adalah 45 menit maka dapat dikatakan efisiensi alat adalah 45/60 atau 0,75.

c. Produktivitas dan Durasi Pekerjaan

Dalam menentukan durasi suatu pekerjaan maka hal-hal yang perlu diketahui adalah volume pekerjaan dan produktivitas alat tersebut. Produktivitas alat tergantung pada kapasitas dan waktu siklus alat. Rumus dasar untuk mencari produktivitas alat adalah:

Produktivitas = kapasitasCT

Umumnya waktu siklus alat ditetapkan dalam menit sedangkan produktivitas alat dihitung dalam produksi/jam. Jika faktor efisiensi alat dimasukkan maka rumus di atas menjadi:

Produktivitas =

kapasitas x

CT60x efisiensi

berbeda-beda, maka perlu diperhitungkan untuk mempersingkat durasi pekerjaan. Salah satu cara menghitung jumlah alat adalah sebagai berikut :

1. Tentukan alat mana yang mempunyai produktivitas terbesar 2. Asumsikan alat dengan produktivitas terbesar berjumlah satu

3. Hitung jumlah alat jenis lainnya dengan selalu berpatokan pada alat dengan produktivitas terbesar

4. Untuk menghitung jumlah alat-alat lainnya maka gunakan rumus :

Jumlahalat1 = Produktivitas terbesar

Produktivi tas alat1

Setelah jumlah masing-masing alat diketahui maka selanjutnya perlu dihitung durasi pekerjaan alat-alat tersebut. Salah satu caranya dengan menentukan berapa produktivitas total alat setelah dikalikan jumlahnya. Kemudian dengan menggunakan produktivitas total terkecil maka lama pekerjaan dapat dicari dengan menggunakan rumus :

Durasi = Produktivitas terkecilVolume pekerjaan

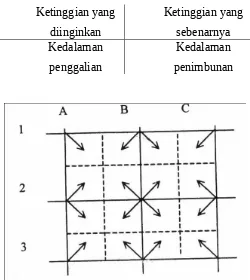

d. Pemotongan dan penimbunan Tanah

Permukaan tanah pada umumnya tidak merupakan tanah datar. Pada saat suatu proyek akan dikerjakan maka permukaan tanah harus diratakan. Tanah yang ketinggiannya melebihi elevasi yang diinginkan harus dipotong, sedangkan tanah yang ketinggiannya kurang dari elevasi yang diinginkan harus ditimbun. Ada beberapa cara yang dipakai untuk menentukan volume tanah yang harus dibuang atau ditimbun. Untuk proyek-proyek bangunan umumnya menggunakan rnetode grid. Sedangkan untuk proyek jalan umumnya metode yang dipakai adalah metode ruas.

Metode Grid

angka ketinggian dikalikan dengan luas yang dicakup oleh titik tersebut. Dengan menjumlahkan volume pada setiap titik maka akan didapat volume total tanah yang harus dipotong dan yang harus ditimbun.

Jika dilakukan penggambaran, maka pada setiap persimpangan titik dicatat data-data yang dibutuhkan, seperti yang terlihat pada gambar 2.5. Setelah itu, dibuat tabel untuk menghitung volume tanah galian dan timbunan. Pada gambar 2.6 dapat dilihat bagaimana perhitungan luas area yang ditentukan pada sebuah titik. Sebagai contoh, pada titik 1-A, luas area yang ditentukan oleh titik tersebut adalah 0,25 kali luas sektor atau 0,25A (Jika luas sektor dinotasikan dengan A). Sedangkan 1-B adalah 2 x 0,25A dan 2-B adalah 4 x 0,25 A.

Ketinggian yang diinginkan

Ketinggian yang sebenarnya Kedalaman

penggalian

Kedalaman penimbunan

Gambar 2.5 Data yang Tercatat pada Setiap Persimpangan

Jika diketahui data permukaan adalah sebagai berikut:

xi = xr + j ijt (xt-xr)

Pada rumus diatas, xi adalah ketinggian yang ingin dicari, sedangkan xt dan xr adalah

ketinggian kontur yang lebih tinggi dan lebih rendah dari xi. jt adalah jarak antara kedua

kontur dan ji adalah jarak antara xi dan xr (berdasarkan Gambar 2.6).

Gambar 2.6 Jarak antar kontur

Metode Ruas

Karena bentuk permukaan biasanya tidak beraturan maka bentuk permukaan tersebut dapat disederhanakan ke suatu bentuk lain seperti segitiga, trapesium, dan lain-lain. Kemudian hitung luas daerah (secara vertikal) yang akan digali dan akan ditimbun. Dari hasil perhitungan, dengan mengalikan jarak antara titik. maka akan didapat volume tanah galian dan timbunan. Jika diturunkan dalam bentuk rumus maka :

volume= spasi (A1 + AN +

∑

(A2… A n−1)

2

)

N pada rumus diatas adalah jumlah titik pertemuan ruas atau stasiun (STA). Untuk mendapatkan hasil yang akurat jumlah N dapat diperbanyak pada suatu panjang tertentu. AN adalah luas galian atau timbunan pada stasiun terakhir.

Contoh :

Jalan sepanjang 800 meter akan dibangun. Pada setiap stasiun dilakukan survei lapangan untuk menentukan volume galian dan timbunan pada stasiun tersebut. Hasil dari survei adalah:

Stasiun Luas Galian (m2) Luas Timbunan (m2)

Tentukan berapa volume tanah galian dan timbunan pada rencana jalan tersebut?

Untuk memudahkan perhitungan volume tanah galian dan timbunan maka dari data di atas dapat dibuat tabel. Hasilnya adalah sebagai berikut :

STA Pjg. Ruas

lebih tinggi daripada alat berat yang menggunakan crawler. Alat penggerak ban karet juga menjadi pilihan untuk kondisi permukaan yang baik. Sedangkan pada permukaan tanah yang lembek, basah atau berpori umumnya digunakan alat berat beroda crawler. Pada tabel berikut, terdapat faktor-faktor yang menjadi dasar pemilihan alat dengan menggunakan roda ban dan roda crawler.

Tabel 2.4 Perbandingan antara Traktor beroda ban dan beroda crawler

Roda Ban Karet Roda Crawler

Digunakan pada permukaan yang baik (misalnya beton)

Untuk digunakan pada bermacam-macam jenis permukaan

Bekerja baik pada permukaan yang menurun

dan datar Dapat bekerja pada berbagai permukaan

Cuaca yang basah dapat menyebabkan slip Dapat bekerja pada tanah yang basah atau berlumpur

Bekerja baik untuk jarak tempuh yang panjang Mempunyai jarak tempuh yang pendek Dipakai untuk mengatasi tanah lepas Dapat dipakai untuk mengatasi tanah keras Kecepatan alat dalam keadaan kosong tinggi Kecepatan alat dalam keadaan kosong rendah

2.2.1 Bulldozer

Dozer merupakan traktor yang dipasangkan blade di bagian depannya. Blade berfungsi untuk mendorong, atau memotong material yang ada didepannya. Jenis pekerjaan yang biasanya menggunakan dozer atau buldozer adalah:

1) mengupas top soil dan pembersihan lahan dari pepohonan, 2) pembukaan jalan baru,

3) pemindahan material pada jarak pendek sampai dengan 100 m, 4) membantu mengisi material pada scraper,

5) menyebarkan material, 6) mengisi kembali saluran, 7) membersihkan quarry.

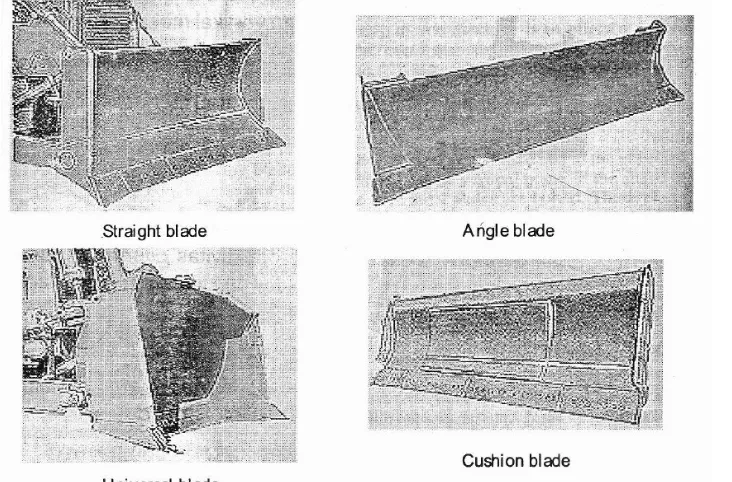

a. Blade

S-blade. S-blade biasanya digunakan untuk pekerjaan pengupasan dan penimbunan tanah. Blade jenis ini dapat bekerja pada tanah keras.

A-blade. A-blade mempunyai lebar yang lebih besar 0.3 sampai 0.6 m daripada S-blade. Blade jenis ini digunakan untuk menyingkirkan material ke sisinya, penggalian saluran, dan pembukaan lahan.

U-blade. U-blade juga lebih lebar dari S-blade. U-blade dipakai untuk reklamasi lahan. Blade jenis ini mempunyai kemampuan untuk mengangkut material dalam jumlah besar pada jarak jauh. Umumnya material yang ditangani adalah material yang ringan seperti tanah lepas.

C-blade. c-blade umumnya dipasang pada traktor yang besar yang digunakan untuk mendorong scraper. Blade jenis ini lebih pendek daripada S-blade.

Tabel 2.5 Pisau Bulldozer

Ukuran mesin (hp) 60-70 100-150 200 300 400

Berat mesin (ton) 5-8 10-12 16 25 35

Panjang pisau (m) 3,0 3,5 4,0 4,5 5,0

(a) (b) (Sumber: Construction, Planning, Equipment, and Methods, 1996)

(Sumber: Construction, Planning, Equipment, and Methods, 1996) Gambar 2.8 Macam-macam Blade

Pemasangan blade mempengaruni gerakannya yang bervariasi tergantung dari kebutuhan pekerjaan. Gerakan blade terdiri dari tilt, pitch, dan angle. Jika ujung blade bergerak secara vertikal maka gerakan ini disebut tilt. sedangkan jika sisi atas blade bergerak menjauhi atau mendekati badan traktor maka gerakan ini disebut pitch. Angling adalah gerakan blade pada sisi samping yang menjauhi atau mendekati badan traktor.

b. Produktifitas Dozer

Produktivitas dozer sangat tergantung pada ukuran blade, ukuran traktor dan jarak tempuh. Perhitungan produktivitas ditentukan dari volume tanah yang dipindahkan dalam 1 siklus dan jumlah siklus dalam 1 jam pengoperasian.

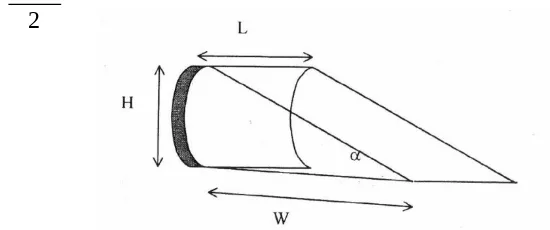

1. Kapasitas Blade

Kapasitas blade dapat dicari dari data pada tabel atau melalui perhitungan. Rumus dari kapasitas blade (dalam lcm) adalah:

Vl = WHL2

Nilai W = 1,5 sampai 1,67 H (satuan dalam meter) untuk sudut α, antara 30 – 33o.

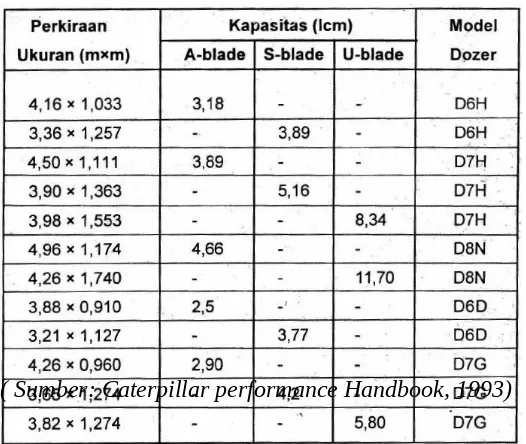

Tabel 2.6 Perkiraan Kapasitas Blade

( Sumber: Caterpillar performance Handbook, 1993)

2. Waktu Siklus

Pengisian blade umumnya dilakukan pada 40-50 ft (13-17 m) pertama dari jarak tempuh. pada saat kembali, blade dalam keadaan kosong. waktu angkut dan kembali bulldozer dapat ditentukan dari jarak dibagi kecepatan untuk setiap variabel. perhitungan waktu siklus ditentukan juga oleh suatu waktu yang konsisten (fxed time, FT) yang merupakan waktu yang dibutuhkan buldozer untuk mempercepat dan memperlambat laju kendaraan. FT pada umumnya berkisar antara 0,10-0,15 menit. waktu yang diperlukan oleh dozer untuk melakukan 1 siklus adalah CT = FT + HT + RT

3. Produktivitas

Perhitungan maksimum produktivitas buldozer dapat dicari dengan menggunakan rumus:

Prod = Vl x 60

Contoh :

Hitung produktivitas bulldozer yang digunakan untuk memindahkan pasir kering sejauh 50 m dengan menggunakan S-blade yang berdimensi 3,36 m panjang dan 1,257 m tinggi. Diperkirakan kecepatan

dozer adalah 3,5 km/jam dan kecepatan kembali 4 kmliam dengan waktu tetap 0,3 menit. Waktu operasi = 50 menit.

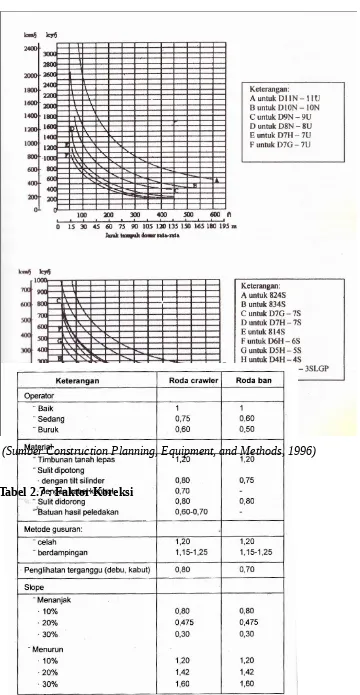

Cara lain menghitung produktivitas dozer adalah dengan menggunakan kurva dan rumus dari Caterpillar seperti yang terlihat pada Gambar 4.5 dan 4.6. Produktivitas pada kurva merupakan produktivitas ideal yang didasarkan atas jenis blade dan jarak pemindahan. Untuk mencari produktivitas sebenarnya dari sebuah buldozer, produktivitas ideal yang didapat dari kurva dikalikan beberapa faktor yang mempengaruhi produktivitas. Faktor-faktor tersebut adalah seperti yang dijabarkan dalam Tabel 4.3. Rumus vang dipakai untuk menghitung produktivitas adalah:

Prod = maksimum prod. dari kurva x faktor koreksi

Kondisi pada kurva merupakan kondisi ideal dimana: 1. Efisiensi kerja : 60 min (100%)

2. Fixed time : 0,05 menit

Gambar 2.10 : Kurva Produktivitas Maksimum Buldozer

(Sumber Construction Planning, Equipment, and Methods, 1996)

(Sumber: Construction planning, Equipment, and Methods, 1996)

Contoh :

Hitung produktivitas traktor D7G beroda crawrer dengan yang u-blade yang mengangkut pasir dan kerikil kering dengan berat 2900 lb/cy pasa jarak tempuh 90 m menurun 10%. Asumsikan operator adalah rata-rata dengan efisiensi kerja 50 menit/jam.

Dari kurva didapat maksimum produktivitas dozer adalah 200 lcm/jam Faktor koreksi:

Operator rata-rata : 0,75 Efisiensikerja (50/60) : 0,83

Materialkering : 0,80

Koreksiberat (2300/2900) : 0,79

Koreksi slope : 1,20

Produksi = 200 x 0,75 x 0,83 x 0,80 x 0,79 x 1,20 = 94,42 lcm/jam

2.2.2 Loader

konstruksi, truck dan alat pengangkutan lainnya mempunyai fungsi untuk mengangkut material dari sumbernya atau dari suatu galian ke suatu tempat pengurugan. Alat pengangkutan ini di dalam pengoperasiannya memerlukan alat lain yang membantu untuk memuat material dalam hal ini dapat digunakan loader atau alat gali.

Gambar : 2.11 Loader

Alat penggerak loader dapat diklasifikasikan sebagai roda crawler atau ban. Loader beroda crawler atau crawler-tractor-mounted mempunyai roda yang mirip dengan dozer hanya dipasang lebih maju ke depan untuk menstabilkan alat pada saat mengangkut material. Loader beroda ban atau wheeI-tractor-mounted terdiri atas 4-wheel-dive dan rear-wheel drive. Rear-wheel drive biasanya dipakai untuk menggali dan 4-wheel-drive cocok untuk membawa bucket bermuatan penuh.

diangkat haruslah material yang lepas. Karena di bagian bawah loader tidak terdapat alat pemutar maka pada saat pembongkaran muatannya, loader harus melakukan banyak gerakan.

Bucket yang dipasangkan pada loader dapat berupa general purpose bucket, rock bucket, side dump bucket dan multi purpose bucket. Ukuran bucket berkisar antara 0,15 m3 sampai 15 m3. Ukuran yang paling sering digunakan adalah 6 m3

Gambar 2.12 : Wheel-Tractor Loader

a. Aplikasi Loader

terisi penuh dan loader melakukan gerakan V dari timbunan ke arah truck. Pada pass roading, truck bergerak menuju beberapa loader yang bucketnya telah terisi penuh. Truck bergerak dari satu loader ke loader lainnya sampai bak truck terisi penuh.

Gambar 2.13 : Metode pemuatan Material dari Loader ke Truck

Awalnya pemuatan material ke dalam alat pengangkut dilakukan oleh power shovel atau front shovel, namun karena kapasitas loader makin besar maka penggunaan loader menjadi lebih sering. Fungsi lain dari loader adalah untuk menggali basement dan fondasi dengan lebar yang sama dengan lebar bucket.

Loader juga digunakan untuk memuat material hasil peledakan kedalam alat pengangkut. sedangkan di quarry, loader digunakan untuk mengangkut material ke dalam hopper yang selanjutnya diangkut ke crusher plant. Pada proses pembersihan lahan loader juga digunakan untuk memindahkan semak, akar pohon, dan lain-lain.

b. Produktivitas Loader

Faktor-faktor yang harus diperhatikan didalam penentuan produktivitas loader adalah sebagai berikut:

a) kondisi material,

e) waktu efisien loader.

Karena beberapa material menyebabkan alat tidak dapat mengangkut material secara maksimal maka dibuat tabel untuk menentukan faktor pemuatan bucket.

Tabel 2.8 Faktor pemuatan bucket (bucket fill factor, BFF)

(Sumber: Construction Equipment Guide, 1991)

Cara menghitung produktivitas adalah dengan menggunakan tabel-tabel waktu yang tergantung pada beberapa faktor. Waktu muat tergantung pada jenis material yang diangkut. waktu berputar ditentukan sebesar 0,2 menit. waktu bongkar ditentukan berdasarkan tempat atau ke mana material ditempatkan. selain itu diperlukan koreksi terhadap waktu siklus.

(Sumber : Caterpiltar performance Handbook, 1993)

Tabel 2.10 : Faktor penambahan dan pengurangan untuk CT (menit)

(Sumber : Caterpiltar performance Handbook, 1993)

Tabel 2.11 : Waktu Buang (menit)

Pemuatan DT

Ditumpah di atas tanah ± 0,10

Dimuat ke dalam truck 0,04 – 0,07

Untuk menghitung waktu angkut (LT) dan waktu kembali (RT) digunakan grafik yang berbeda untuk setiap jenis loader (lihat lampiran).

Tabel 2.12 : kapasitas bucket

Rumus yang digunakan untuk menghitung produktivitas adalah:

Prod = uk.bucket x 60

CT x BFF x efisiensi

Contoh .

sebuah loader digunakan untuk memindahkan material dari timbunan setinggi ± 2,5m ke dalam truck. Material merupakan material seragam dengan rata-rata diameter kurang dari 3 mm. Loader mempunyai kapasitas 1,20 lcm (loader 910F) dengan jarak tempuh rata-rata 50 meter. waktu berputar adalah 1 menit dan efisiensi kerja alat adalah 50/60 menit perjam dengan pengoperasian tetap.

Dari Tabel 6.1, BFF adalah 1 Dari Tabel 6.2, LT = 0,05 menit

Dari Tabel 6.3, faktor koreksi untuk waktu siklus = 0,02 + 0,01 - 0,04 menit Dari Tabel 6.4, DT = 0,05 menit

Dari grafik di lampiran, HT dan RT = 2 x 0,25 menit CT = 0,05 + 0,02 + 0,01 - 0,04 + 0,05 + 0,5 = 0,59 menit Prod = 1,2 x 0,5960 x 1 x 5060 = 101,69/cm/jam

Motor grader merupakan alat perata yang mempunyai bermacam-macam kegunaan. Motor grader dapat digunakan untuk meratakan tanah dan membentuk permukaan tanah. Grader juga dapat dimanfaatkan untuk mencampurkan dan menebarkan tanah dan campuran aspal. Pada umumnya grader digunakan dalam proyek dan perawatan jalan dan dengan kemampuannya dalam bergerak, motorgrader sering digunakan dalam proyek lapangan terbang.

Dalam pengoperasiannya, motor grader menggunakan blade yang disebut moldboard yang dapat digerakkan sesuai dengan kebutuhan bentuk permukaan. Gerakan yang dilakukan oleh blade pada motorgrader sama dengan blade pada dozer yaitu tilt, pitch, dan angle dengan fleksibilitas yang lebih besar. panjang blade biasanya berkisar antara 3 sampai 5 meter.

Selain itu, bagian depan motor grader dapat bergerak fleksibel sesuai dengan kebutuhan pekerjaan. Gerakan-gerakan bagian depan motor grader berupa straight mode , articulated mode , dan crab mode . Straight mode disebut juga gerak lurus yang memungkinkan grader untuk melakukan pekerjaan normal. Articulated mode memungkinkan bagian depan grader untuk berputar pada radius kecil.

Gambar 2.14 : Motor Grader

(Sumber : Apa Kabar, Trakindo, 1997)

Gambar 2.15 : Gerakan Bagian Depan Motor Grader

(Sumber: Construction Methods and Management, 1998)

r =

[

∑

N x L ruas V rata−rata]

x1 efisiensi

N (passes) adalah berapa kali motor grader harus melakukan gerakan bolak balik pada suatu tempat sebelum hasil yang diinginkan tercapai. Jumlah N tergantung pada kondisi permukaan, kemampuan operator alat, dan bentuk permukaan seperti apa yang diinginkan. Lruas(km) adalah panjang ruas yang ditempuh oleh motor grader untuk melakukan 1 pass dan Vrata-rata (km/jam) adalah kecepatan rata-rata motor grader sepanjang 1 ruas. Rumus yang dipakai untuk menghitung produktivitas adalah:

Produksi = 1000 V W E

Pada rumus di atas, produktivitas dalam satuan m2/jam, V dalam km/jam dan W yang merupakan

lebar efektif per pass dihitung dalam meter. E adalah efisiensi kerja.

Contoh :

Jalan tanah sepanjang 15 km memerlukan perataan dan pembentukan permukaannya kembali. Diperkirakan motor grader yang digunakan untuk pekerjaan tersebut harus melakukan pass sebanyak 6 kali. Karena kondisi jalan maka dua pass pertama dikerjakan dengan kecepatan 6 km/jam dan semakin cepat 1 km/jam untuk dua pass kedua dan ketiga. Berapa lama pekerjaan tersebut dapat diselesaikan jika efisiensi adalah 45 menit/jam?

T =

(

2x15Prod = 1000 x 6 x 3 x 0,8 = 14.400 m2/jam

Tabel 2.13 Rata-rata kecepatan motor grader (km/jam)

Pekerjaan Kecepatan

Membuat slope 4,0

Menggali saluran 4,0 - 6,4

Perataan akhir 6,5 - 14,5

Perawatan jalan 6,4 - 9,7

Pencampuran 14,5 - 32,2

Penebaran material 9,7 - 14,5

(Sumber.: Construction Methods and Management, 1998)

2.2.4 Dump Truck

Fungsi dari dump truck adalah untuk mengangkut material seperti tanah, pasir, batuan untuk proyek konstruksi. Pemilihan jenis alat pengangkutan tergantung pada kondisi lapangan, volume material, waktu, dan biaya. Pada bab sebelumnya dikatakan bahwa scraper dapat melakukan pengangkutan material namun yang akan dibahas dalam bab ini adalah wagon dan dump truck.

Gambar 2.16 Dump Truck

a. Dump Truck dan Tractor-Wagon

Dump truck dan tractor-wagon yang dipakai di dalam proyek konstruksi umumnya digolongkan menjadi 5 yaitu sebagai berikut.

Side-dump truck

Rear-dump tractor-wagon Side-dump tractor-wagon Bottom-dump tractor-wagon

Material yang diangkut oleh bottom-dump tractor-wagon dikeluarkan melalui bagian bawah bak yang dapat dibuka ditengah-tengahnya. Bottom-dump tractor-wagon umumnya mengangkut material lepas seperti pasir, kerikil, batuan sedimen, lempung keras, dan lain-lain. Pembongkaran material dilakukan pada saat kendaraan bergerak. Kelandaian permukaan tempat alat tersebut digunakan sebaiknya kurang dari 5% karena bentuk dari alat tersebut tidak memungkinkan untuk daerah yang terjal.

b. Kapasitas Alat Pengangkutan

Kapasitas dari bak penampung truck dan tractor-wagon terdiri dari struck capacity (kapasitas peres) dan heaped capacity (kapasitas munjung). Struck capasity adalah kapasitas alat yang muatannya mencapai ketinggian dari bak penampung. Jenis material yang lepas dengan daya lekat rendah seperti pasir, kerikil umumnya tidak bisa menggunung jadi pengangkutannya dalam kapasitas peres. Sedangkan heaped capacity adalah kondisi muatan mencapai ketinggian lebih dari ketinggian bak. Karena tanah liat mempunyai daya lekat antar butir yang cukup besar maka kapasitas pengangkutan tanah liat dapat mencapai kapasitas munjung.

Besarnya kapasitas truck tergantung pada waktu yang dibutuhkan memuat material ke dalam truck terhadap waktu angkut truck. Pada umumnya besarnya kapasitas truck yang dipilih adalah empat sampai lima kali kapasitas alat gali yang memasukkan material ke dalam truck. Akan tetapi penggunaan truck yang terlaru besar sangat tidak ekonomis kecuali jika volume tanah yang akan diangkut sangat besar.

Gambar 2.18 : Struck Capacity dan Heaped Capacity

Kapasitas dan ukuran truck sangat bervariasi. oleh karena itu, pemilihan ukuran truck sangat penting karena truck besar atau kecil akan memberikan beberapa keuntungan dan kerugian. Kelebihan truck kecil terhadap truck besar

Bergerak lebih leluasa dan kecepatan lebih tinggi

Kerugian di dalam produktivitas akan lebih kecil jika salah satu truck tidak dapat beroperasi

Kesulitan bagi alat pemuat dalam memuat material

Jumlah truck yang besar menyebabkan waktu antrian (ST) akan besar Memerlukan lebih banyak sopir

Meningkatkan investasi karena jumlah truck yang besar Keuntungan truck besar terhadap truck kecil

Jumlah truck yang sedikit menyebabkan investasi berkurang (bensin, perbaikan, dan perawatan)

Kebutuhan sopir yang tidak banyak

Memudahkan alat pemuat didalam memuat material Waktu antri (ST) akan berkurang.

Kerugian truck besar terhadap truck kecil

Bila alat pemuat kecil maka akan memperbesar waktu muat (LT)

Beban yang besar dari truck dan muatannya akan mempercepat kerusakan jalan Jumlah truck yang seimbang dengan alat pemuat akan sulit didapat

Larangan pengangkutan dijalan raya dapat diberlakukan pada truck besar.

c. Produktivitas Alat pengangkutan

Produktivitas suatu alat selalu tergantung dari waktu siklus. Waktu siklus truck terdiri dari waktu pemuatan, waktu pengangkutan, waktu pembongkaran muatan, waktu perjalanan kembali, dan waktu antri. Faktor-faktor yang mempengaruhi waktu-waktu tersebut adalah sebagai berikut. Waktu muat, tergantung pada:

ukuran dan jenis alat pemuat,

jenis dan kondisi material yang dimuat, kapasitas alat angkut,

kemampuan operator alat pemuat dan alat angkut. Waktu berangkat atau pengangkutan tergantung pada:

jarak tempuh alat angkut,

jenis dan kondisi material, cara pembongkaran material, jenis alat pengangkutan.

Waktu kembali juga dipengaruhi hal-hal yang sama seperti waktu pengangkutan. WaKtu antri tergantung pada

jenis alat pemuat, posisi alat pemuat,

kemampuan alat pengangkut untuk berputar.

Rumus yang dipakai untuk menghitung produktivitas truck adalah:

Prod = kapasitas x CT60 x efisiensi

Perhitungan waktu berangkat dan waktu kembalidilakukan dengan menggunakan grafik pada lampiran yang pembacaannya sama dengan grafik untuk scraper.

Tabel 2.14 : Kapasitas dan berat truck

Contoh :

Truck no. 773B digunakan untuk memindahkan tanah sebanyak 600.000 BCM dari quarry A ke proyek E seperti gambar di bawah ini.

Ketentuan:

Kapasitas truck = 29 lcm Efisiensi = 45/60 Produktivitas loader = 110 lcm/jam

Waktu isi = 3 menit; waktu bongkar = 1,5 menit Load factor = 0,80

Pertanyaan

1. Berapa produktivitas truck?

2. Berapa jumlah truck yang dibutuhkan?

Jumlah tanah yang dipindahkan = 600.000dx0,8 = 750.000/cm Menghitung waktu pengangkutan:

Berat = berat kosong + (heaped capacity x bj tanah) < berat maksimum = 39396 + (29 x 1300)

Menghitung waktu kembali: Berat truck = 39396 kg

Waktu siklus = t1 + t2 +t3 + t4 = 3 + 85,46 + 1,50 + 46,18 = 136,14 menit

Produktivitas truck = kapasitas x 60/CT x job efficiency = 29 x 60 / 136,14 x 45 / 60 = 9,59 lcm/jam

Jumlah truck = produktivitas loader / produktivitas truck = 1 10 /9,59 = 1 1,5 ~ 12 truck

= 11,5 ~ 12truck

2.2.5 Alat Pemadat (Compactor)

suatu permukaan proyek telah memberikan kontribusi sekitar 75% terhadap kepadatan yang diinginkan.

Terdapat tiga faktor yang mempengaruhi proses pemadatan yaitu berikut ini. 1. Gradasi material yang akan dipadatkan

2. Kadar air dari material (moisture content) 3. Usaha pemadatan (compactive effort)

Pemadatan juga dilakukan dengan memberikan getaran, khususnya pada partikel-partikel yang kering dan seragam. Sedangkan pada jenis material yang liat dan banyak mengandung air, pemadatan dilakukan dengan memberikan tekanan diatasnya. Pada kebanyakan tanah yang mengandung partikel halus dan sedikit lembab, pemadatan dilakukan dengan memberikan tekanan dengan berat yang tetap (static weight), getaran (vibrating) atau keduanya.

a. Jenis Alat Pemadatan

Jenis alat berat yang unrum dipakai di dalam proyek konstruksi terdiri atas tujuh jenis yang pemakaiannya tergantung diri kebutuhan.

Vibrating compactor, termasuk tamping, smooth-wheel dan pneumatic Vibrating plate secara manual

Compactor manual

sedangkan energi yang diberikan oleh alat terhadap permukaan tanah adalah dengan metode sebagai berikut.

Kneading atau peremasan

Tanah diremas oleh gigi pada roda sehingga udara dan air yang terdapat di antara partikel material dapat dikeluarkan.

Permukaan tanah ditekan oleh suatu berat tertentu secara perlahan-lahan. Vibration atau getaran

Tanah di bawah alat pemadat diberikan getaran yang berasal dari alat tersebut sehingga partikel tanah yang kecil dapat masuk di antara partikel-partikel yang lebih besar untuk mengisi rongga yang ada.

Impact atau tumbukan

Proses yang dilakukan dengan metode ini adalah dengan menjatuhkan benda dari suatu ketinggian. Selain tanah menjadi lebihn padat, dengan proses ini partikel tanah yang lebih besar menjadi pecah sehingga butiran partikel menjadi seragam.

Tabel 2.15 : Alat pemadat yang cocok untuk jenis tanah tertentu

Keterangan : 1 = direkomendasikan 2 = dapat dipakai 3 = kurang direkomendasikan (Sumber: Construction Methods and Management, 1998)

b. Tamping Roller

pekerjaannya. Jenis alat pemadat ini mempunyai roda baja yang pada permukaannya terdapat gigi-gigi. Setiap roller atau rodanya mempunyai lebar dan keliling yang bervariasi. Setiap unit alat pemadat ini terdiri dari satu atau lebih roda. Metode pemadatan yang digunakan oleh alat ini adalah kneading action atau peremasan. Dengan pemadatan metode ini permukaan tanah diharapkan dapat dilalui tanpa mengalami banyak hambatan. Jika permukaan tanah tidak sesuai dengan apa yang ingin dicapai, maka dapat ditarik kesimpulan bahwa roller yang digunakan terlalu berat atau tanah terlalu lembek untuk dipadatkan dengan metode ini. Tamping roller baik digunakan untuk jenis tanah lempung berpasir dengan kedalaman efektif pemadatan sekitar 15 sampai 25 cm.

Gambar 2.19 : Tamping Roller (gambar belakang) dan Vibrating Steel Drum Roller

(Sumber: TRADISA)

c. Modified Tamping Roller

Sering disebut juga sebagai grid roller. Dengan memberikan pemberat berupa balok beton, tekanan yang diberikan alat pada tanah menjadi lebih besar. Jika tanah mengandung batuan, grid roller yang

diberi pemberat dapat membantu alat untuk memecahkan batuan sehingga permukaan tanah relatif lebih rata.

Jenis pemadat tipe ini dibagi berdasarkan tipe dan beratnya. Berat alat pemadat ini ditentukan dalam ton. Kadang-kadang berat alat ini ditingkatkan dengan cara diberi pemberat dari air atau pasir. Jika spesifikasi sebuah alat adalah 8-14 ton maka berat alat tanpa pemberat adalah 8 ton dan berat maksimum pemberat adalah 6 ton. Smooth-wheel roller sangat baik digunakan untuk memadatkan material berbutir seperti pasir, kerikil, dan batuan pecah. Permukaan tanah yang telah dipadatkan dengan tamping roller akan menjadi lebih licin dan rata jika dipadatkan kembali dengan alat ini. Kedalaman efektif lapisan yang dipadatkan dengan alat ini sekitar 10 cm sampai 20 cm.

Gambar 2.20 : Smooth-wheel roller

(Sumber: Construction Planning, Equipment and Methods, 1996)

Gambar 2.21 : Pneumatic Roller

e. Pneumatic-tired roller

Umumnya alat ini digunakan untuk pemadatan aspal hotmix. Proses pemadatan alat ini menggunakan gabungan antara metode kneading action dan static weight. Alat ini ada yang kecil dengan jumlah as roda tandem dua buah yang terdiri dari empat sampai sembilan roda pada setiap asnya. Roda belakang dan roda depan letaknya tidak sejajar,sehingga rongga antara roda dapat tetap dipadatkan dengan roda belakang. Tekanan pada roda yang sangat besar serta berat dari alat yang cukup besar membuat alat ini mampu memadatkan tanah sampai ke kedalaman yang lebih besar daripada alat yang kecil. Alat pemadat yang kecil baik digunakan untuk memadatkan lapisan dengan kedalaman berkisar antara 10 sampai 20 cm, sedangkan alat yang besar dapat mencapai kedalaman 60 cm.

f. Vibrating Compactor

Dengan alat ini, jenis material seperti pasir, kerikil, dan batuan pecah dapat dipadatkan dengan lebih baik karena alat ini memberikan tekanan dan getaran terhadap material di bawahnya. Dengan adanya getaran maka partikel yang lebih kecil mengisi rongga diantara partikel-partikel yang lebih besar. Jenis alat ini yang dikenal adalah:

a) vibrating padded drum roller, b) vibrating steel-drum roller, c) vibrating pneumatic-tired roller.

Alat yang mempunyai roda depan besi dan roda berakang karet digunakan untuk pemadatan tanah. Pada roda karet terdapat kembang yang berfungsi untuk menjaga agar alat tidak mengalami stip. sedangkan alat dengan roda depan dan belakang yang terbuat dari besi (vibrating padded drum roller) digunakan untuk pemadatan aspal. Alat ini mampu untuk memadatkan lapisan berkisar pada kedalaman antara 7,5 sampai 15cm. Akan tetapi, steel-drum vibratory roller yang besar dapat mencapai kedalaman 1 meter.

Alat ini digunakan sebagai pemadat tanah dan lapisan aspal tempat alat yang besar tidak dapat atau kurang efektif untuk digunakan. Alat ini digerakkan secara manual.

h. Manually Operated Ramer Compactor

Alat ini juga digerakkan secara manual. Alat baik digunakan untuk memadatkan tanah yang kohesif dan tanah campuran.

2.2.5.2 Produktivitas Alat Pemadatan

Untuk mendapatkan produktivitas yang efektif, ketebalan lapisan yang akan dipadatkan haruslah kecil. Untuk semua roller kecuali vibratory dan pneumatic roller yang besar, ketebalan pemadatan yang disarankan berkisar antara 15 sampai 20 cm. Untuk pneumatic roller ketebalan pemadatan sekitar 30 cm sedangkan vibratory roller ketebalannya tergantung pada jenis tanah dan berat alat. Untuk tanah berbutir, ketebalan yang efektif berkisar antara 20 sampai 122 cm tergantung dari berat alat, sedangkan untuk batuan ketebalannya bisa mencapai 2,1 m.

Perhitungan produktivitas alat pemadat dapat dilakukan dengan menggunakan rumus berikut ini.

Prod = 10x W x S x L x EP

P adalah jumlah pass yang diperlukan untuk pemadatan (ccm/jam), W adalah lebar pemadatan per pass (m), S adalah kecepatan pemadatan (km/jam), L ketebalan lapisan akhir yang diinginkan (cm).

Jumlah pass yang diperlukan untuk mencapai kepadatan tertentu tergantung dari jenis tanah dan densitas atau kepadatan (g/cm3, lb/cuft) tertentu. Pada grafik dibawah dapat dilihat berapa pass

Gambar 2.22 : Jumlah pass versus kepadatan

(Sumber: Construction Methods and Management, 1998)

Contoh :

Perkirakan produktivitas sebuah alat pemadatan jika kecepatan rata-rata alat adalah 8 km/jam, ketebalan pemadatan 15 cm, lebar pemadatan 3 m, efisiensi 50 menit/jam, dan jumlah pass adalah 8.

Prod = 10x3x8x815x50/60 = 375ccm/jam

2.2.6 Excavator Backhoe

Backhoe sama seperti front shovel di mana jenis material mempengaruhi di dalam perhitungan produktivitas. penentuan waktu siklus backhoe didasarkan pada pemilihan kapasitas bucket. Rumus yang dipakai untuk menghitung produktivitas backhoe adalah:

Gambar 2.23 Back hoe

Produktivitas = V x 60

CT x S x BFF x efisiensi

Produktivitas dihitung dalam m3/jam, CT adalah waktu siklus (Tabel 7.3), S adalah factor

koreksi. untuk kedalaman dan sudut putar dan BFF didapat dari Tabel 7 Tabel : Waktu siklus backhoe beroda crawler (menit)

(Sumber: Construction lvlethads and Management, 1998)

Gambar 2.24 : Backhoe

Contoh :

Backhoe digunakan untuk melakukan penggalian lempung keras. Alat mempunyai kapasitas 1,6 m3. Rata-rata kedalaman penggalian adalah 5,6 m dengan maksimum kedalaman penggalian

adalah 8 m. Sudut putar alat adalah 75o. Berapa produktivitas alat jika efisiensi kerjaa dalah 50

menit/jam?

BFF untuk lempung keras adalah 68 - 85%, gunakan 80% Waktu siklus adalah 0,462 menit

Persentase kedalaman = 5,6 m/8 m = 0,7 = 70 % S = 1,05

Produktivitas backhoe :

P = 1,6 x 60

DAFTAR PUSTAKA

1. Rochmanhadi, Alat-alat Berat dan Penggunaannya. Penerbit YBPPU. Jakarta 1992 2. Djoko Wilopo, Metoda Konstruksi dan Alat-Alat Berat. Penerbit Universitas Indonesia.

Jakarta 2009.

3. Amien Sajekti, Metoda Kerja Bangunan Sipil. Penerbit Graha Ilmu. Yogyakarta. 2009 4. Susy Fatena Rostiyanti, Alat Berat Untuk Proyek Konstruksi. Penebit Rineka Cipta.