PERBANDINGAN KARAKTERISTIK SIFAT MEKANIS PENGELASAN

ASTM A790 DAN ASTM A106 Gr. B HASIL PROSES PENGELASAN GTAW

YANG DIAPLIKASIKAN PADA PIPA GEOTHERMAL

Pathya Rupajati1), Hengky Fernando2), Dwita Suastiyanti3) 1,2,3)Program Studi Teknik Mesin Institut Teknologi Indonesia Email:hengkyfernando9@gmail.com1), pathya.rupajati@iti.ac.id2),

dwita.suastiyanti@iti.ac.id3)

Abstrak

Di dunia perindustrian minyak dan gas merupakan industri besar yang menggunakan pipa penyaluran dari proses pengelasan pada pipa berfungsi menyalurkan minyak dan gas. Penelitian ini bertujuan untuk mendapatkan kualitas hasil las yang diharapkan. Percobaan ini menggunakan dua material yang berbeda yaitu ASTM A 790 dan ASTM A106 – B dengan metode pengelasan GTAW (gas tungsten arc welding) dengan arus 180 A dan tegangan 18 V. Elektroda yang digunakan adalah EWTH-2. Beberapa metode pengujian yang digunakan untuk mengetahui kualitas hasil sifat mekanis dari kekuatan pengelasan, yaitu pengujian tarik, pengujian vickers hardness dan pengujian metalografi. Berdasarkan hasil pengujian yang didapat, yaitu kekuatan tarik maksimum pada ASTM A790 adalah sebesar 833 N/mm² dan ASTM A106 Gr. B sebesar 518 N/mm². Untuk hasil kekerasan benda kerja dengan menggunakan Vickers, yaitu padaweld metal ASTM A790 memiliki kekerasan sebesar sebesar 244 Kgf, dan ASTM A 106 Gr. B sebesar 175 Kgf, sedangkan untuk pengujian metalografi menggunakan mikroskop optik dengan pembesaran 10x tidak terlihatnya porositas padaweld metal, dan tidak adanya juga cacatcrackatau retakan.

Kata kunci:GTAW, Elektroda, ASTM A790, Metalografi,vickers hardnesss

Pendahuluan

Pada perkembangan minyak dan gas bumi yang semakin pesat ini tidak lepas dari kemajuan teknologi dalam pemilihan material dan metode penyambungan pada material. Oleh sebab itu, pemilihan material dan metode pengelasan pipa saluran minyak dan gas bumi harus mengacu pada standar yang ada. Hal ini disebabkan pemilihan material dan metode pengelasan pada pipa yang akan digunakan pada suhu tinggi dan korosi tinggi harus benar benar memenuhi standar.

Untuk menghasilkan hasil yang diharapkan dapat memilih material dan faktor pengelasan yang sesuai antara sifat dari bahan material dan dari sifat tambah, seperti elektroda las atau kawat las, las, kecepatan, arus las listrik dan yang terakhir metode pengelasan yang berpengaruh pada kedalaman lasan dan sifat mekanik (Wiryosumarto, 1979).

dan GMAW menggunakan material AA5356 dan argon sebagai logam pengisinya memberikan struktur butir yang lebih halus dan rata sehingga dapat meningkatkan kekuatan tariknya dan keuletannya. Hasil kualitas lasan pada pengelasan TIG dan MIG menggunakan material Al 5083 dengan arus yang sama, yaitu 200 A menunjukkan bahwa metode pengelasan TIG menghasilkan kualitas las yang lebih baik dan optimal dibandingkan dengan metode Las MIG (Huda, 2017). Selain faktor arus, heat input juga mempengaruhi hasil lasan GTAW pada baja AISI 304 erhadap sifat mekanis dan struktur mikro. Penelitian tersebut menghasilkan hasil kekuatan tarik tertinggi berada pada heat input terendah (2463kJ/mm). Dalam peneliian tersebut didapatkan juga panjang dendrit dan jarak antar dendrit di weld metal meningkat seiring dengan meningkatnya heat input, sehingga memberikan pengaruh terhadap kekuatan tariknya (Subodh K, 2011). Variasi dengan menggunakan bubuk oksida pada pada metode pengelasan TIG yang menggunakan material Duplex 2205 menghasilkan peningkatan kemampuan penetrasi yang signifikan sehingga dapat meningkatkan kekuatan mekanik yang lebih besar (Chern, 2011).

Penelitian menggunakan dua material yang berbeda dengan menggunakan metode pengelasan yang sama yaitu GTAW (gas tungsten arc welding) dengan menggunakan material ASTM A790 dan ASTM A106 – B. Hal ini bertujuan untuk mencapai kualitas yang diharapkan dalam pemilihan material dan pengelasan pada material.

Landasan Teori

A.Las Tungsten Inert Gas (TIG) / Gas Tungsten Arc Welding ( GTAW)

Pengertian Pengelasan GTAW Argon adalah GTAW (Gas Tungsten Arc Welding) atau TIG (Tungsten Inert Gas) merupakan jenis las listrik yang menggunakan elektroda tidak terkonsumsi. Elektroda ini hanya digunakan untuk menghasilkan busur listrik. Prinsip dan skema kerja pengelasan GTAW ditunjukkan pada Gambar 1. Bahan penambah berupa filler(rod), untuk mencegah oksidasi digunakan gas mulia (seperti Argon, Helium, Ferron) dan karbon dioksida sebagai gas lindung. Jenis las ini dapat digunakan dengan atau tanpa bahan penambah.

Gambar 1 Prinsip Pengelasan GTAW (Groover, 2010)

B. Elektroda Las GTAW

III. METODE PENELITIAN

Metode pengelasan yang digunakan dalam penelitian ini adalah pengelasan GTAW dengan menggunakan arus sebesar 180 A dan tegangan sebesar 18 Volt. Pengujian yang dilakukan pada penelitian ini adalah pengujian tarik, pengujian kekerasan, dan metalografi pada pengelasan baja karbon rendah. Material yang digunakan dalam penelitian ini adalah ASTM A790 dan ASTM SA106 Gr B. Elektroda yang digunakan adalah EWTH-2. Untuk mengetahui hasil kualitas dari pengelasan ini dilakukan pengujian tarik dengan mesin gotech computerised universal testing machine, GT–7001 LS, S/N: TC0900251, dengan kapasitas 500 kN. Selain itu, dilakukan pengujian kekerasan dengan menggunakan Mitutoyo vickers hardness test dan pengujian metalografi secara makro dilakukan dengan menggunakan mikroskop optik.

Hasil Dan Pembahasan

A. Hasil Uji Tarik.

Pengujian tarik digunakan untuk mengetahui sifat mekanis bahan baja karbon rendah yang telah mengalami perlakuan pengelasan. Pengujian tarik yang telah dilakukan menghasilkan data berupa nilai beban tarik, kuat tarik dari bahan serta berupa grafik load vs(ΔL). Tabel 1 menunjukkan data spesimen pengujian tarik pada material ASTM A790 dan ASTM A106 Gr. B, sedangkan hasil uji tarik pada kedua spesimen tersebut ditunjukkan pada Tabel 2 sampai dengan Tabel 4.

Tabel 1 Data Uji Tarik

ASTM A790 ASTM A 106 Gr B

No Spesimen Uji T1 T2 T1 T2

Tebal Terukur ( mm ) 9,97 9,98 23,51 23,53

Lebar Terukur ( mm ) 19,63 19,65 19,67 19,63

Luas Efektif (mm² ) 195,71 196,11 426,44 461,89

Beban Tarik Max (kN) 164,39 162,09 240,41 238,93

Kekuatan Tekanan Max 840 827 520 517

( N/mm² )

Titik Putus B M B M B M B M

Tipe Kerusakan Ulet Ulet Ulet Ulet

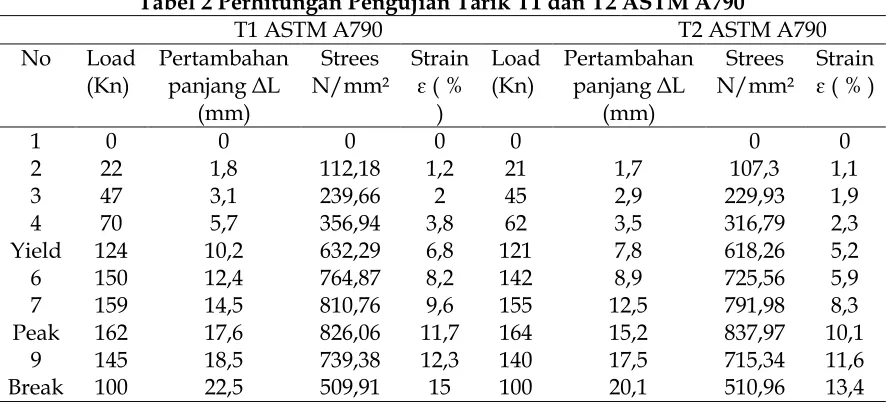

Tabel 2 Perhitungan Pengujian Tarik T1 dan T2 ASTM A790

T1 ASTM A790 T2 ASTM A790

No Load

Yield 124 10,2 632,29 6,8 121 7,8 618,26 5,2

6 150 12,4 764,87 8,2 142 8,9 725,56 5,9

7 159 14,5 810,76 9,6 155 12,5 791,98 8,3

Peak 162 17,6 826,06 11,7 164 15,2 837,97 10,1

9 145 18,5 739,38 12,3 140 17,5 715,34 11,6

Tabel 3 Pengujian Tarik T1 dan T2 ASTM A106 Gr.B

Yield 153 7,2 367 4,8 152 7,3 356,43 4,8

6 188 10,8 450,95 7,2 189 10,6 443,2 7

7 219 14 525,31 9,3 226 13,6 530,6 9,1

Peak 238 17,9 570,89 11,9 240 17,8 562,79 11,8

9 207 25,1 496,53 16,7 211 24,1 494,79 16

Break 176 28,5 422,17 19 175 28,3 410,37 18,8

Tabel 4. Data Hasil Pengujian Tarik posisi pengelasan A790 dan A 106 Gr. B

Material ASTM A790 840 827 833 618 632 625 13,4 15 14,2 74,85 82,6 78,72 ASTM A 106

Gr. B 520 517 518 356 367 361,5 18,8 19 18,9 66,02 72,31 69,16

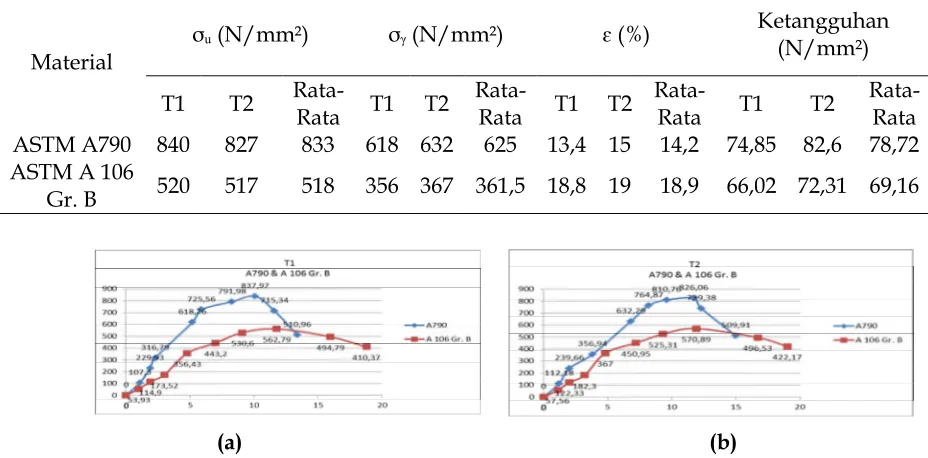

(a) (b)

Gambar 2 Grafik perbandingan Tegangan vs Regangan pada (a) Benda uji 1 dan (b) Benda Uji 2

Grafik hasil uji tarik yang ditunjukkan pada Gambar 2 dapat dinyatakan bahwa kekuatan tarik terbesar dari kedua material terdapat pada material ASTM A790, yaitu sebesar 833 N/mm², sedangkan pada material ASTM A106 Gr.B memiliki kekuatan tarik sebesar 518 N/mm². Untuk nilai ketangguhan pada kedua material didapat nilai sebagai berikut, yaitu ASTM A790 memiliki nilai ketangguhan sebesar 78,72 N/mm² dan pada spesimen ASTM A106 Gr.B memiliki nilai ketangguhan sebesar 69,16 N/mm².

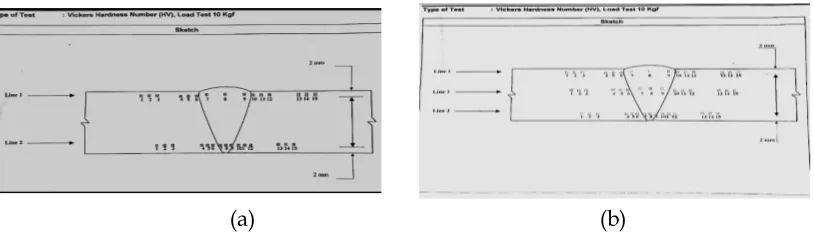

B. Hasil Uji Kekerasan

nilai kekerasan yang ditetapkan. Gambar 3 menunjukkan titik pada pengujian kekerasan. Hasil dari pengukuran kekerasaan ditunjukkan pada Tabel 5.

(a) (b)

Gambar 3 Penampang titik-titik pengujian kekerasan (a) ASTM A106Gr. B (b) ASTM A790

Tabel 5 Hasil uji kekerasan menggunakan Vickers Hardness

Lokasi

Hasil kekerasan Vickers A790

Hasil kekerasan Vickers A 106 Gr. B

Line 1 Line 2 Line 1 Line 2

No Hasil No Hasil No Hasil No Hasil

BM

1 230 1 239 1 147 1 151

2 228 2 238 2 147 2 154

3 228 3 225 3 148 3 149

HAZ

4 245 4 278 4 153 4 176

5 224 5 258 5 160 5 176

6 262 6 228 6 177 6 180

Weld Metal

7 246 7 246 7 194 7 161

8 242 8 239 8 186 8 166

9 250 9 245 9 178 9 165

HAZ

10 217 10 246 10 195 10 171

11 219 11 241 11 190 11 176

12 227 12 244 12 187 12 178

BM

13 244 13 220 13 143 13 147

14 246 14 216 14 145 14 152

15 236 15 233 15 148 15 150

C. Hasil Uji Metalografi/Makro

Pengujian makro dilakukan untuk mengetahui kondisi yang terjadi pada spesimen, seperti ada atau tidak adanya cacat dan porositas. Hasil pengujian foto makro dari dengan perbesaran 10x ditunjukkan pada Gambar 4.

(a) (b)

Kesimpulan

Hasil penelitian menunjukkan bahwa:

1. Hasil pengujian tarik las GTAW menunjukkan bahwa kekuatan tarik material A790 padaweld metalterbesar dari kedua material yaitu sebesar 833 N/mm² dan 518 N/mm² pada material A106 Gr.B. Hasil uji tarik dari kedua material tersebut masih memenuhi syarat standar material untuk aplikasi pipa geothermal.

2. Hasil pengujianvickerspada pengelasan GTAW pada material A790 daerahweldmetal adalah 244 Kgf dan untuk daerah HAZ adalah 240 Kgf, sedangkan untuk material A 106 Gr.B padaweld metaladalah 175 Kgf dan pada daerah HAZ A 106 Gr.B adalah 176 Kgf.

3. Hasil uji makro dengan pembesaraan 10x menggunakan mikroskop optik menunjukkan tidak terlihat adanya porositas pada material A790 dan A 106 Gr.B, dan tidak adanya juga cacatcrackatau retakan padaweldmetal.

Daftar Pustaka

Balasubraimanian, Ravisankar, Reddy, 2007, Effect Of Pulsed Current Welding On Mechanical Properties Of High Strength Aluminum Alloy. The International Journal of Advanced Manufacturing Technology, Vol. 36, Isuue 3-4, pp. 254-262.

Chern, Tseng, Tsai, 2011, Study of The Characteristic of Duplex Stainless Steel Activated Tungsten Inert Gas Welds. Material and Desain, Vol. 32, Issue 1, pp. 255-263

Kumar Senthil, Balasubraimanian , Sanafullah, 2007, Influence Pulse Current Tungsten Inert Gas Welding Parameters on The Tensile Properties of AA 6061 Aluminium Alloy. Material and Design. Vol. 28. Issue 7. Pp. 2080-2092.

Mikell. P. Groover, (2010).Smithells Metals Reference Book, 7th Edition, Butterworth-Heinerman, Oxford.

Muhamad Hafid Huda, 2017, Pengaruh Pengelasan TIG dan MIG Terhadap Kekuatan Tarik Dan Bending Pada Sambungan Plat Almunium 5083. Departemen teknik pekapalan, Fakultas Teknik, Universitas Diponegoro. KAPAL, Vol. 14, No.1 pp. 14-20

Subodh Kumar, Shahi, 2011, Effect heat input of A Microstructure and Mechanical Properties of gas Tungsten Arc Welded AISI 304 Stainless Steel Joints. Materials and Desaign, Vol. 32, Issue 6, pp. 3617-3623.

Syahrani Awal, 2017, Pengaruh Variasi Arus Pengelasan GTAW Terhadap Sifat MekanisPada Pipa Baja Karbon ASTM A 106. Jurnal Mekanikal, vol. 8 No.1 pp. 721– 729.