JMIO, 2021, 2(2), 33-41 ISSN 2721-8651

Received: 11 December 2021 Revised: 17 December 2021 Accepted: 22 December 2021

33 ANALISA SIFAT MEKANIK UJI TARIK LOGAM PADUAN KUNINGAN 60/40

(Cu Zn), BAJA KARBON 0,4% (OIL QUENCH-TEMPER) DAN PERUNGGU ALUMINIUM

Mechanical Properties Analysis of Tensile Testing Metal Alloy Brass 60/40 (Cu Zn), 0.4% Carbon Steel (Oil Quench-Temper) and Aluminum Bronze

Feddy Wanditya Setiawan

Program Studi D3 Teknik Otomotif Politeknik Hasnur Jl. Brigjen H. Hasan Basri – Barito Kuala 70582 Penulis Koerspondensi: feddyws11@gmail.com

ABSTRAK

Penelitian bertujuan mengetahui hasil pengujian tarik tiga jenis logam paduan yang biasanya dijadikan bahan berbagai komponen otomotif dan produk permesinan lainnya yaitu logam kuningan 60/40 (Cu Zn), baja karbon 0,4% (oil quench-temper) dan perunggu aluminium. Hasil penelitian menunjukkan logam kuningan 60/40 (Cu Zn) memiliki kekuatan luluh sebesar 186.48 N/mm2, kekuatan tarik maksimum sebesar 260.12 N/mm2 dan regangan akhir 80.13%. Perunggu aluminium memiliki kekuatan luluh sebesar 331.39 N/mm2, kekuatan tarik maksimum sebesar 488.29 N/mm2 dan regangan akhir 30.88%. Sedangkan baja karbon 0,4% (oil quench-temper) memiliki kekuatan luluh sebesar 495.30 N/mm2, kekuatan tarik maksimum sebesar 689.09 N/mm2 dan regangan akhir 28.06%. Perunggu aluminium jauh lebih rapuh daripada logam kuningan karena tidak terlihat terjadinya penyusutan diameter spesimen (necking) hingga akhir spesimen mengalami patah. Baja karbon 0,4% terlihat secara linier mengalami deformasi elastis kemudian deformasi plastis serta terjadi penyusutan diameter spesimen sampai mendekati terjadinya patah.

Dari ketiga spesimen uji, diketahui logam kuningan memiliki tingkat keuletan tertinggi karena memiliki deformasi plastis terbesar (fraktur ulet) atau nilai regangan akhirnya mencapai 80.13%.

Kata kunci: kekuatan luluh, kekuatan tarik maksimum, regangan, logam kuningan 60/40 (CuZn), baja karbon 0,4% (oil quench-temper), perunggu aluminium

ABSTRACT

This study aims to determine the results of tensile testing of three types of alloys that are usually used as materials for various automotive components and other machinery products, namely brass 60/40 (Cu Zn), 0.4% carbon steel (oil quench-tempered) and aluminum bronze. The results showed that brass metal 60/40 (Cu Zn) had a yield strength of 186.48 N/mm2, a ultimate tensile strength of 260.12 N/mm2 and a final strain of 80.13%. Bronze aluminum yield strength of 331.39 N/mm2, ultimate tensile strength of 488.29 N/mm2 and final strain of 30.88%. Meanwhile, 0.4% carbon steel (oil quench-tempered) has a yield strength of 495.30 N/mm2, a ultimate tensile strength of 689.09 N/mm2 and a final strain of 28.06%. Aluminum bronze is much more brittle than brass metal because there is no visible shrinkage in the diameter of the specimen until the end of the specimen is fractured. 0.4% carbon steel is seen linearly undergoing elastic deformation then plastic deformation and shrinkage of the specimen diameter until it approaches fracture.

From the three test specimens, it is known that brass metal has the highest level of ductility because it has the largest plastic deformation (ductile fracture) or the final strain value reaches 80.13%.

Keywords : yield strength, ultimate tensile strength, strain, brass metal 60/40 (CuZn), 0.4% carbon steel (oil quench-tempered), aluminum bronze

PENDAHULUAN

Dari berbagai literatur diketahui begitu sangat pentingnya diantara tiga bahan yang biasanya dipakai dalam pembuatan komponen otomotif dan produk permesinan lainnya yaitu logam kuningan

60/40 (CuZn), baja karbon 0,4% (oil quench- temper) dan perunggu aluminium. Di industri otomotif logam kuningan digunakan untuk pembuatan produk seperti baut, welding guns, bushing arm, bearings, gears, valve body and landing, sekrup serta komponen lainnya yang

34

menggunakan material serupa (Abdalla Saif EM, 2019). Kemudian baja karbon 0,4% (oil quench- temper) terutama digunakan untuk membuat poros, roda gigi, poros engkol, kopling, rantai, rel dan roda rel (Ramesh Singh, 2020). Selanjutnya dilansir dari laman indo-makmur.com, perunggu aluminium digunakan pada poros, baling-baling, impeler, komponen pompa, katup, tangki, pipa dan keran logam, roda gigi, pengencang dan bantalan mesin.

Hal inilah yang menjadi latar belakang peneliti untuk memperoleh hasil analisa sifat mekanik uji tarik ketiga jenis logam tersebut.

Logam kuningan 60/40 (CuZn) unsur paduan utamanya tembaga dan seng. Proses pembentukan kuningan lebih mudah, biaya produksi murah, tahan korosi, kekuatan tinggi, konduktor panas, sifat mampu cor dan kemampuan mesin yang baik.

Kuningan 60/40 adalah paduan tembaga yang terdiri dari 60% tembaga dan 40% seng dan memiliki mineral pengotor (miner impurities).

Paduan ini memiliki struktur dua fasa, alfa, (α) dan beta, (β). Ilustrasi terlihat pada gambar 1 dan 2.

Gambar 1. Diagram fasa tembaga-seng (Sumber:

E. Kaprara et.al., 2013).

Gambar 2. Pengaruh kandungan Zn terhadap keuletan kuningan (Sumber: Abdalla Saif EM,

2019).

Dalam proses paduan logam kuningan dengan konsentrasi Zn dari 36% menjadi 40%, fasa tersebut terbentuk saat perubahan fasa cair ke fasa padat (solidification) saat cairan logam tersebut dituang.

Temperatur cairan menurun drastis karena panas terserap oleh cetakan dan area sekitarnya.

Kecepatan transfer panas tergantung sifat konduktivitas cetakan, proses pengecoran dan

dimensi coran, sehingga mampu meningkatkan sifat mekanik dengan baik saat proses pengerjaan dingin (cold forming) pada logam (Abdalla Saif EM, 2019).

Logam paduan dengan besi sebagai unsur dasar dan karbon sebagai unsur paduan utamanya disebut baja. Kadar karbon baja antara 0,2%

sampai 2,1% berat sesuai levelnya. Karbon dalam baja berfungsi sebagai unsur pengeras sehingga bisa menahan tidak terjadinya pergeseran kisi kristal (crystal lattice) dari atom besi. Penambahan unsur paduan lainnya selain karbon biasanya seperti mangan (manganese), krom (chromium), vanadium, dan tungsten (Tarkono, Siahaan G, dan Zulhanif, 2012).

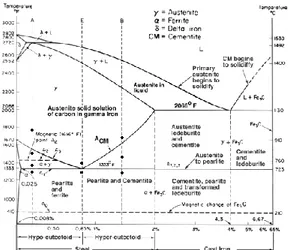

Diagram fasa adalah representasi grafis dari fasa yang ada dalam paduan pada kondisi suhu, tekanan, atau komposisi kimia yang berbeda.

Adanya korelasi antara temperatur dengan perubahan fasa dalam proses pemanasan dan pendinginan lambat dengan kadar karbon.

Diagram fasa besi-karbon banyak digunakan untuk memahami berbagai fasa baja dan besi cor.

Diagram fasa besi-karbon ini diplot dengan konsentrasi karbon menurut berat pada sumbu X dan skala suhu pada sumbu Y. Diagram ini merupakan dasar penjelasan dari semua proses pengerjaan dengan perlakuan panas (Halim, Andika WP, Wahyu BF, 2016).

Gambar 3. Diagram fasa besi-karbon (Sumber:

Cinitha.A1 et.al., 2014).

Baja karbon 0,4% (oil quench-temper) memiliki kandungan karbon pada besi sebanyak 0,4% C, proses quenching yaitu pengerasannya dengan dipanaskan diikuti proses pendinginan cepat menggunakan media oli kemudian dipanaskan kembali melalui proses tempering, paduannya menghasilkan sifat mekanis kuat, kekerasan tinggi dan ulet. Baja karbon sedang (medium carbon steel) mirip dengan baja karbon

35

rendah perbedaanya pada kadar kandungan karbonnya yaitu dari 0,30% hingga 0,60% dan kadar kandungan mangan dari 0,60% hingga 1,65%. Proses meningkatkan kandungan karbon menjadi sekitar 0,5% disertai peningkatan mangan memungkinkan baja karbon sedang tersebut untuk dilakukan pengerasan dengan proses quenching dan proses tempering (Ramesh Singh, 2020).

Struktur mikro pada baja sangat mempengaruhi sifat mekaniknya. Dengan proses perlakuan panas struktur mikro sangat mudah berubah. Klasifikasi baja berdasarkan jumlah kandungan karbonnya, yaitu baja karbon rendah atau baja ringan (mild stell) atau baja perkakas, bukan kategori baja keras, karena kandungan karbon rendah dibawah 0,3%.

Baja karbon sedang kandungan karbon 0,3-0,6%

dan baja dapat dikeraskan sebagian melalui perlakuan panas (heat treatment) yang sesuai. Baja karbon tinggi kandungan karbon 0,6-1,5%, dibuat melalui proses penggilingan panas (Jaenal A, Helmy P dan Imam S, 2017).

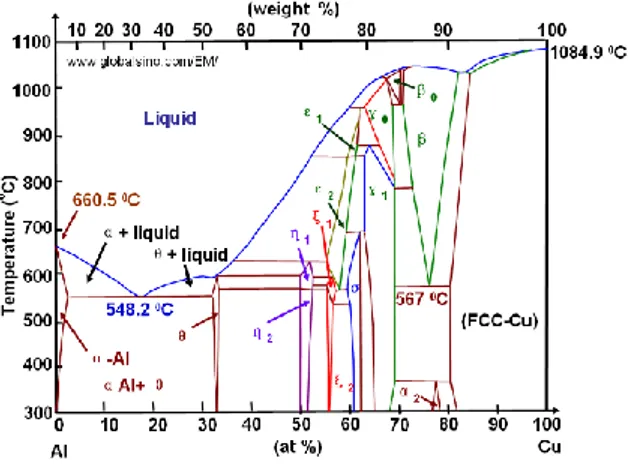

Pembuatan perunggu aluminium (aluminium bronze) menggunakan macam komposisi yang berbeda dan banyak dipakai untuk kebutuhan industri. Seringkali proses pembuatannya menggunakan campuran 5% aluminium hingga 11% aluminium. Bisa juga terdapat campuran logam lainnya diantaranya besi, nikel, mangan dan silikon. Diantara sifat terbaik perunggu aluminium yaitu daya tahan terhadap korosi dan kekuatannya bila dibandingkan paduan perunggu yang lain.

Bercampurnya perunggu dengan aluminium akan membuat kemampuan mereduksi mineral pengotor (miner impurities) sehingga menjadikannya tangguh, tahan aus dan tingkat korosi yang minimal akibat pengaruh temperatur tinggi dan cuaca.

Demikian pula minimnya level reaktivitasnya terhadap produk kimia lainnya seperti sulfur.

Gambar 4. Diagram kesetimbangan Cu-Al (Sumber: globalsino.com).

Perunggu aluminium memiliki daya tahan korosi yang diperoleh dari terbentuknya lapisan alumina (aluminium oksida) tipis kokoh pada permukaannya yang bersumber dari campuran Al. Lapisan ini merupakan pelindung yang mencegah terbentuknya karat pada material.

Unsur timah yang ditambahkan ke dalam material juga mampu meningkatkan ketahanan terhadap korosi. Perunggu aluminium biasanya memiliki warna kekuningan.

Perunggu aluminium paduan tembaga yang mengandung 5 hingga 12% aluminium serta unsur lainnya seperti nikel, silikon, mangan juga besi, memiliki daya tahan korosi, lapisan alumina keras dan kuat. Perunggu aluminium memiliki struktur fasa tunggal (α) hingga 10% Al dan kombinasi (β<=> α + γ) untuk lebih dari 10% Al.

Quenching martensit adalah tipikal dari perunggu, paduan aluminium dengan 10-14%

Al, yang memiliki suhu transformasi eutektoid menjadi 565 °C (Achiṭei Dragoṣ C, dkk, 2014).

Dengan penambahan aluminium akan meningkatkan karakteristik mekanik dan mengurangi sifat plastisitas sehingga diperoleh keunggulan dari sisi kekuatan pada perunggu aluminium.

Gambar 5. Pengaruh Al terhadap karakteristik mekanik perunggu aluminium (Sumber: Achiṭei

Dragoṣ C et.al., 2014).

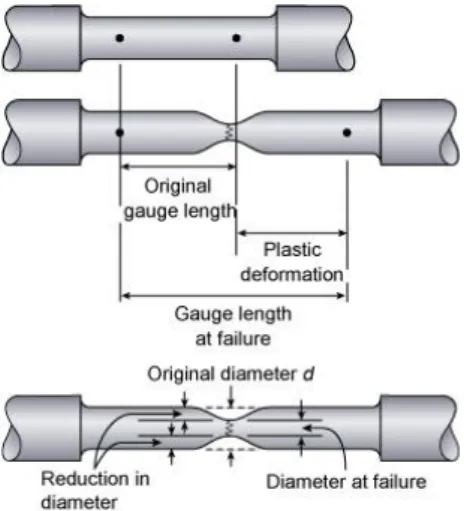

Sifat tarik suatu material menunjukkan bagaimana material akan bereaksi saat mengalami gaya-gaya dalam kondisi tegang akibat beban tarik. Uji tarik adalah uji mekanik di mana spesimen yang disiapkan dengan hati- hati dimuat di lingkungan yang terkendali atau mekanisme saat mengukur beban yang diterapkan dan menentukan jarak perpanjangan spesimen. Parameter umum untuk pengukuran selama pengujian tarik meliputi modulus elastisitas, batas elastis, perpanjangan, batas proporsional, pengurangan luas penampang, kekuatan tarik dan kekuatan luluh.

36

Spesimen tarik adalah sampel standar penampang dengan ujung bagian di antaranya dimensi lebih besar sehingga mudah untuk dicekam (chuck) pada mesin uji tarik, sedangkan bagian yang diukur memiliki penampang yang lebih kecil sehingga deformasi dan kegagalan material dapat terjadi di area yang telah ditentukan. Hasil uji tarik dapat digunakan dalam pemilihan bahan untuk rekayasa aplikasi, desain, peningkatan kualitas material, bahkan untuk memprediksi sifat material pada pembebanan tertentu selain tegangan uniaksial. Pengukuran tegangan yang cukup besar diperlukan hingga terjadi deformasi plastis atau tegangan tarik maksimum yang dapat ditahan oleh material tersebut. Keuletan material diukur seberapa besar kemampuanya menahan deformasi sebelum material menjadi patah saat pengujian.

Gambar 6. Deformasi plastis yang terjadi pada spesimen uji tarik (Sumber: nusatek.com).

Kemampuan sebuah struktur atau komponen untuk menahan respon perubahan bentuk, termasuk lendutan terbesar dan menyerap energi (daktilitas) bisa memastikan kualitas dan ketangguhan dari desain serta spesifikasi material. Patahnya atau terpecahnya bahan (fraktur logam) diukur dari seberapa besar beban yang dapat ditahan material sebelum terjadi kerusakan saat bahan mengalami proses peregangan.

Gambar 7. Hubungan tegangan-regangan pada proses pembebanan tarik (Sumber: S K Mondal’s,

2007).

Geometri spesimen uji tarik material logam yang digunakan seringkali sesuai ketentuan American society for testing and materials (ASTM). Jika spesimen atau batang uji berupa silinder (round bar) maka detail ukuran geometrinya ditentukan berdasarkan ASTM E8 (standard test methods for tension testing of metallic materials). Pada Gambar 8 berikut ini, ditunjukkan bentuk spesimen uji model silinder sesuai dengan ASTM E8.

\

Gambar 8. Geometri spesimen uji tarik berbentuk batang silinder (Sumber: T.

Udomphol, Laboratory 3).

Dalam tabel 1 mengatur dimensi spesimen uji tarik berbentuk batang silinder (round bar) dengan ukuran standar dan ukuran kecil yang proporsional.

Tabel 1. Dimensi spesimen uji tarik bentuk batang silinder (ASTM E8)

Small Size Specimens Proportional [Dimension, mm]

Specimen 1

Specimen 2

Specimen 3

G-Gauge length 24.0 ± 0.1 16.0 ± 0.1 10.0 ± 0.1

D-Diameter 6.0 ± 0.1 4.0 ± 0.1 2.5 ± 0.1

R-Radius of fillet, min 6 [0.188] 4 [0.156] 2 [0.094]

A-Length of reduced section

30 [1.25] 20 [0.75] 16[0.625]

Pada gambar 9 menunjukkan grafik hubungan tegangan versus regangan dalam proses pembebanan tarik spesimen baja karbon sedang dengan panjang normal sebelum uji tarik sampai spesimen patah (M. Riaz, N. Atiqah, 2016).

Gambar 9. Tegangan versus regangan dalam pengujian tarik spesimen baja karbon sedang

(Sumber: M. Riaz, N. Atiqah, 2016).

37

Pengujian dilakukan dengan tujuan untuk melengkapi informasi rancangan dasar kekuatan suatu material dan juga sebagai referensi pendukung untuk spesifikasi material. Sifat mekanik yang didapat dari uji tarik meliputi :

1. Tegangan tarik (yield strength)

𝜎𝑦= 𝑃𝑦/𝐴𝑂 ………. 1

2. Tegangan tarik maksimum (ultimate tensile strength)

𝜎𝑢= 𝑃𝑢/𝐴𝑂 ………. 2

3. Regangan (strain) 𝜀 =∆𝐿

𝐿𝑂 X 100% ………... 3

Dimana:

𝜎𝑦 = tegangan-yield (N/mm2) 𝜎𝑢 = tegangan-ultimate (N/mm2) 𝑃𝑦 = beban-yield (N)

𝑃𝑈 = beban-ultimate (N)

∆𝐿 = pertambahan panjang (mm) 𝐿𝑂 = panjang awal spesimen (mm)

Regangan tertinggi menunjukkan nilai keuletan suatu material.

Mesin uji universal (universal testing machine), sering digunakan untuk pengujian tarik dan pengujian tekan pada bahan. Prosedur dan pengaturan dalam penggunaan mesin uji dari mulai persiapan spesimen, pemasangan spesimen pada cekam (chuck), pengukuran panjang spesimen yang diamati, analisis dan lain lain. Jika dimesin uji terpasang extensometer maka secara otomatis terjadi pengukuran perubahan panjang atau hasil lainnya selama proses pengujian bahan berlangsung. Setelah mesin dijalankan maka mulai diterapkan peningkatan besarnya beban pada benda uji. Selama pengujian, sistem kontrol dan perangkat lunak komputer bisa merekam tahapan beban tarik atau beban kompresi pada spesimen uji.

Gambar 10. Schematic diagram of tensile testing machine (Sumber: C.Sabarinathan et.al., 2012).

Berbagai kelebihan penggunaan logam paduan dalam dunia industri khususnya otomotif menjadikan faktor utama sebagai pertimbangan untuk melakukan analisa sifat mekanik uji tarik beberapa logam paduan yaitu kuningan 60/40 (Cu Zn), baja karbon 0,4% (oil quench-temper) dan perunggu aluminium.

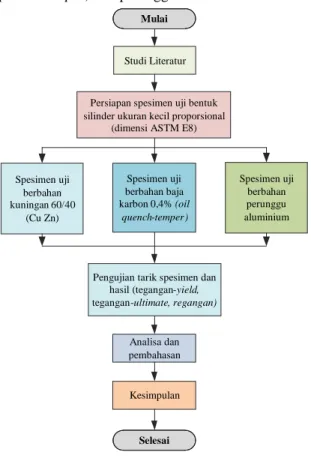

METODE

Pada gambar 11 menjelaskan diagram alir penelitian analisa sifat mekanik uji tarik logam kuningan 60/40 (Cu Zn), baja karbon 0,4% (oil quench-temper) dan perunggu aluminium.

Gambar 11. Diagram alir penelitian.

Mulai

Studi Literatur

Persiapan spesimen uji bentuk silinder ukuran kecil proporsional

(dimensi ASTM E8)

Spesimen uji berbahan baja karbon 0,4% (oil

quench-temper)

Spesimen uji berbahan perunggu aluminium

Pengujian tarik spesimen dan hasil (tegangan-yield, tegangan-ultimate, regangan)

Selesai Analisa dan pembahasan

Kesimpulan Spesimen uji

berbahan kuningan 60/40

(Cu Zn)

38

∅ 6

24

∅ 4

16

HASIL DAN PEMBAHASAN

Berikut ini tabel dimensi masing masing spesimen uji bentuk silinder ukuran kecil proporsional sesuai ketentuan ASTM E8 :

Tabel 2. Dimensi spesimen uji tarik kuningan 60/40 (Cu Zn)

Brass 60/40 (Cu Zn) Round bar small-size proportional

(Dimension, mm)

G-Gauge length 24.0 ± 0.1

D-Diameter 6.0 ± 0.1

R-Radius of fillet, min 6 [0.188]

A-Length of reduced section, min 30 [1.25]

Tabel 3. Dimensi spesimen uji tarik perunggu aluminium

Aluminium Bronze Round bar small-size proportional

(Dimension, mm)

G-Gauge length 24.0 ± 0.1

D-Diameter 6.0 ± 0.1

R-Radius of fillet, min 6 [0.188]

A-Length of reduced section, min 30 [1.25]

Tabel 4. Dimensi spesimen uji tarik baja karbon 0,4% (oil quench-temper)

0.4% Carbon Steel (Oil Quench-Temper) Round bar small-size proportional

(Dimension, mm)

G-Gauge length 16.0 ± 0.1

D-Diameter 4.0 ± 0.1

R-Radius of fillet, min 4 [0.156]

A-Length of reduced section, min 20 [0.75]

Luas penampang mula dari batang spesimen (mm2) untuk pengujian logam kuningan 60/40 (Cu Zn) dan perunggu aluminium, yaitu:

𝐴

𝑜=

𝜋 𝐷24

=

𝜋 624

=

28,26 mm2`

Gambar 12. Dimensi spesimen uji tarik logam kuningan 60/40 (Cu Zn) dan perunggu aluminium.

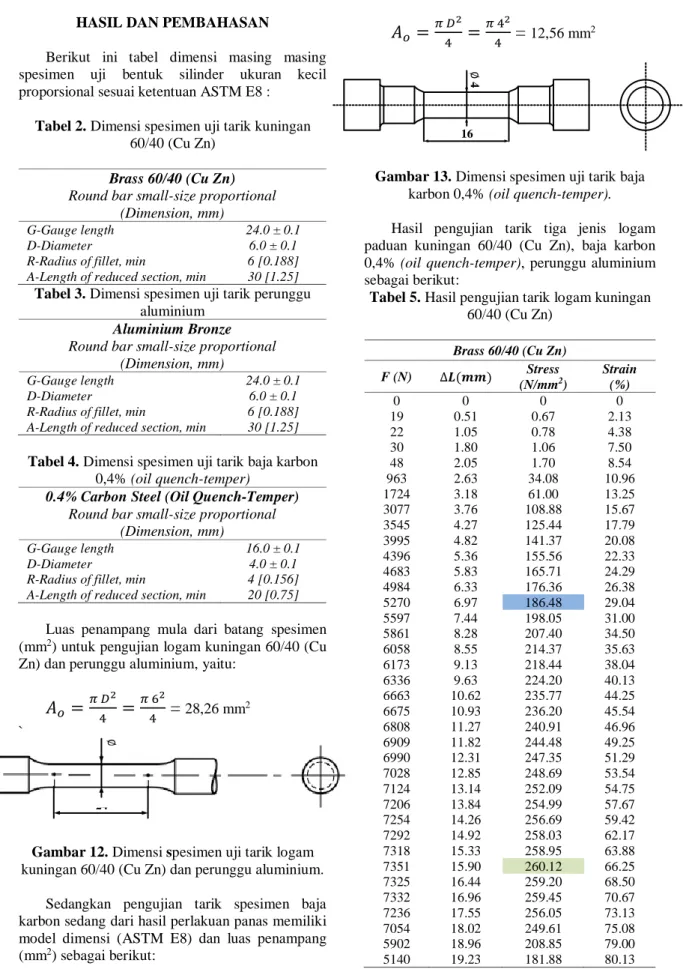

Sedangkan pengujian tarik spesimen baja karbon sedang dari hasil perlakuan panas memiliki model dimensi (ASTM E8) dan luas penampang (mm2) sebagai berikut:

𝐴

𝑜=

𝜋 𝐷24

=

𝜋 424

=

12,56 mm2Gambar 13. Dimensi spesimen uji tarik baja karbon 0,4% (oil quench-temper).

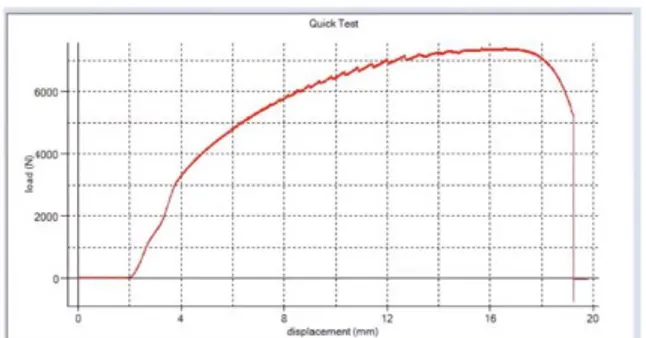

Hasil pengujian tarik tiga jenis logam paduan kuningan 60/40 (Cu Zn), baja karbon 0,4% (oil quench-temper), perunggu aluminium sebagai berikut:

Tabel 5. Hasil pengujian tarik logam kuningan 60/40 (Cu Zn)

Brass 60/40 (Cu Zn) F (N) ∆𝑳(𝒎𝒎) Stress

(N/mm2)

Strain (%)

0 0 0 0

19 0.51 0.67 2.13

22 1.05 0.78 4.38

30 1.80 1.06 7.50

48 2.05 1.70 8.54

963 2.63 34.08 10.96

1724 3.18 61.00 13.25

3077 3.76 108.88 15.67

3545 4.27 125.44 17.79

3995 4.82 141.37 20.08

4396 5.36 155.56 22.33

4683 5.83 165.71 24.29

4984 6.33 176.36 26.38

5270 6.97 186.48 29.04

5597 7.44 198.05 31.00

5861 8.28 207.40 34.50

6058 8.55 214.37 35.63

6173 9.13 218.44 38.04

6336 9.63 224.20 40.13

6663 10.62 235.77 44.25

6675 10.93 236.20 45.54

6808 11.27 240.91 46.96

6909 11.82 244.48 49.25

6990 12.31 247.35 51.29

7028 12.85 248.69 53.54

7124 13.14 252.09 54.75

7206 13.84 254.99 57.67

7254 14.26 256.69 59.42

7292 14.92 258.03 62.17

7318 15.33 258.95 63.88

7351 15.90 260.12 66.25

7325 16.44 259.20 68.50

7332 16.96 259.45 70.67

7236 17.55 256.05 73.13

7054 18.02 249.61 75.08

5902 18.96 208.85 79.00

5140 19.23 181.88 80.13

39

Gambar 14. Grafik tegangan-regangan logam kuningan 60/40 (Cu Zn).

Dari tabel 5 dan grafik pada gambar 14, dapat diketahui bahwa pada spesimen logam kuningan 60/40 (Cu Zn) memiliki kekuatan luluh (yield strength) sebesar 186.48 N/mm2, kekuatan tarik maksimum (ultimate tensile strength) sebesar 260.12 N/mm2 dan regangan akhir mencapai 80.13%.

Tabel 6. Hasil pengujian tarik perunggu aluminium

Aluminium Bronze F (N) ∆𝑳(𝒎𝒎) Stress

(N/mm2)

Strain (%)

0 0 0 0

104 0.54 3.68 2.25

583 1.05 20.63 4.38

1680 1.84 59.45 7.67

2940 2.10 104.03 8.75

7741 2.76 273.92 11.50

9365 3.25 331.39 13.54

10725 3.78 379.51 15.75

11703 4.30 414.12 17.92

12446 4.83 440.41 20.13

13082 5.43 462.92 22.63

13479 5.86 476.96 24.42

13799 6.38 488.29 26.58

14033 6.83 496.57 28.46

13186 7.41 466.60 30.88

Gambar 15. Grafik tegangan-regangan perunggu aluminium.

Tabel 7. Hasil pengujian tarik baja karbon 0,4%

(oil quench-temper)

0.4% Carbon Steel (Oil Quench-Temper) F (N) ∆𝑳(𝒎𝒎) Stress

(N/mm2)

Strain (%)

0 0 0 0

2624 0.56 208.92 3.50

6221 1.08 495.30 6.75

8083 1.89 643.55 11.81

8436 2.25 671.66 14.06

8700 2.81 692.68 17.56

8655 3.29 689.09 20.56

8005 3.84 637.34 24.00

7251 4.20 577.31 26.25

6322 4.49 503.34 28.06

Dari tabel 6 dan grafik pada gambar 15 dapat diketahui bahwa pada spesimen perunggu aluminium memiliki kekuatan luluh (yield strength) sebesar 331.39 N/mm2, kekuatan tarik maksimum (ultimate tensile strength) sebesar 488.29 N/mm2 dan regangan akhir 30.88%.

Gambar 16. Grafik tegangan-regangan baja karbon 0,4% (oil quench-temper).

Dari tabel 7 dan grafik pada gambar 16 dapat diketahui bahwa pada spesimen baja karbon 0,4% (oil quench-temper) memiliki kekuatan luluh (yield strength) sebesar 495.30 N/mm2, kekuatan tarik maksimum (ultimate tensile strength) sebesar 689.09 N/mm2 dan regangan akhir 28.06%.

40

Gambar 17. Spesimen hasil uji tarik logam kuningan 60/40 (Cu Zn), perunggu aluminium dan

baja karbon 0,4% (oil quench-temper).

Berdasarkan seluruh tabel dan grafik pengujian diketahui nilai hasil pengujian tarik dari masing-masing jenis spesimen uji. Logam kuningan 60/40 (Cu Zn) memiliki kekuatan luluh (yield strength) sebesar 186.48 N/mm2, kekuatan tarik maksimum (ultimate tensile strength) sebesar 260.12 N/mm2 dan regangan akhir mencapai 80.13%. Perunggu aluminium memiliki kekuatan luluh sebesar 331.39 N/mm2, kekuatan tarik maksimum sebesar 488.29 N/mm2 dan regangan akhir 30.88%. Sedangkan baja karbon 0,4% (oil quench-temper) memiliki kekuatan luluh sebesar 495.30 N/mm2, kekuatan tarik maksimum sebesar 689.09 N/mm2 dan regangan akhir 28.06%.

Perunggu aluminium jauh lebih rapuh daripada logam kuningan karena tidak terlihat terjadinya penyusutan diameter spesimen (necking) hingga akhir spesimen mengalami patah. Baja karbon 0,4% terlihat secara linier mengalami deformasi elastis kemudian deformasi plastis serta terjadi penyusutan diameter spesimen sampai mendekati terjadinya patah. Dari ketiga spesimen uji, diketahui logam kuningan memiliki tingkat keuletan tertinggi karena memiliki deformasi plastis terbesar (fraktur ulet) atau nilai regangan akhirnya mencapai 80.13%.

DAFTAR PUSTAKA

Abdalla Saif EM (2019). Analysis of Structural State of 60/40 Brass Cartridge Case (BCC) after Being Exposed to High Pressure and Temperature of Firing. Journal of Applied Sciences. (9): 710-724.

Achiṭei Dragoṣ C et.al., (2014). Study of Aluminium Bronze, Mark CuAl9Mn2.

Tehnomus - New Technologies and Products in Machine Manufacturing Technologies. p.172- 177.

Cinitha.A1 et.al., (2014). Behaviour of Heated and Naturally Cooled Steel Tubular Joints.

National Conference on Fire Research and Engineering. IIT Roorkee, Uttarakhand.

FiRE 2014-032.

C.Sabarinathan et.al., (2012). Experimental Study On Tensile Behavior Of Multi Wall Carbon Nanotube Reinforced Epoxy Composites. Journal of Applied Sciences Research. 8(7): 3253-3259.

E. Kaprara et.al., (2013). Cu-Zn Powders as Potential Cr(VI) Adsorbents for Drinking Water. Journal of Hazardous Materials.

(262) 606–613.

Halim R, Andika WP, Wahyu Bawono F (2016).

Pengaruh Perlakuan Panas Terhadap Sifat Mekanis dan Struktur Mikro pada Baja AISI 4340. Jurnal Power Plant. 4 (2): 95-106.

Jaenal A, Helmy P dan Imam S (2017). Pengaruh Jenis Elektroda Terhadap Sifat Mekanik Hasil Pengelasan Smaw Baja ASTM A36.

Momentum, 13 (1) : 27-31.

Kegunaan Paling Umum Aluminium Bronze

C95400. https://www.indo-

makmur.com/blog/blog_detail/kegunaan- paling-umum-aluminium-bronze-c95400.

(diakses 05 Oktober 2021).

M. Riaz, N. Atiqah (2016). A Study On The Tensile Test Properties of Medium Carbon Steel Specimens Under Specific Manufacturing Conditions. Journal of Mechanical Engineering and Technology. 8 (1): 1-12.

Merdaci S, Belghoul H and Hadj M (2019).

Mechanical Traction Tests of Different Types of Materials Steel-Copper-Brass- Aluminum. International Journal of Engineering Research And Advanced Technology. 5 (3): 59-65.

Practical Electron Microscopy and Database (a reference for TEM and SEM students, operators, engineers, technicians, managers, and researchers). Retrieved from https://www.globalsino.com/EM/page2000.

html

Ramesh Singh (2020). Applied Welding Engineering Processes, Codes, and Standards (3rd Edition). Butterworth- Heinemann.

S K Mondal’s (2007). Strength of Materials.

Author of Hydro Power Familiarization (NTPC Ltd). p 1-429.

Tarkono, Siahaan, G. dan Zulhanif (2012). Studi Penggunaan Elektroda Las yang Berbeda Terhadap Sifat Mekanik Pengelasan SMAW Baja AISI1045. Jurnal Mechanical. 3 (2).

Spesimen logam kuningan 60/40 (Cu Zn)

Spesimen perunggu aluminium

Spesimen baja karbon 0,4%

(oil quench-temper)

41

Typical Standard Specimen of Tensile Test.

https://www.nusatek.com/mechanical-

testing/tensile-test.html. (diakses 31 Oktober 2021).

T. Udomphol. Laboratory 3: Tensile testing Mechanical metallurgy laboratory 431303. p 1- 17.