Kajian Peningkatan Nilai Kalor Batubara Kualitas

Rendah dengan Proses Solvenisasi

SKRIPSI

Oleh :

DHINNA SHEPTIANA KURNIAWATI

0831010037

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL

“VETERAN”

JAWA TIMUR

Kajian Peningkatan Nilai Kalor Batubara Kualitas

Rendah dengan Proses Solvenisasi

SKRIPSI

Diajukan Untuk Memenuhi Sebagai Persyaratan Dalam Memperoleh Gelar

Sarjana Teknik Program Studi Teknik Kimia

Oleh :

DHINNA SHEPTIANA KURNIAWATI

0831010037

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL

“VETERAN”

JAWA TIMUR

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur KATA PENGANTAR

Puji syukur kami panjatkan kehadirat Allah SWT atas karunia dan rahmat-Nya, sehingga kami dapat menyelesaikan dengan baik penelitian yang berjudul “Kajian Peningkatan Nilai Kalor Batubara Kulaitas Rendah dengan Proses Solvenisasi”.

Adapun penyusunan penelitian ini merupakan salah satu syarat yang harus ditempuh dalam kurikulum program studi S-1 Teknik Kimia dan untuk memperoleh gelar Sarjana Teknik Kimia di Fakultas Teknologi Industri UPN “VETERAN” Jawa Timur, Surabaya.

Sebagai dasar penyusunan penelitian ini adalah teori yang diperoleh selama kuliah, data-data dari majalah maupun literatur yang ada. Selanjutnya, dengan tersusunnya laporan penelitian ini, kami menyampaikan ucapan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Ibu Ir. Retno Dewati, MT, selaku Kepala Jurusan Teknik Kimia, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

6. Kedua orang tua yag telah memberikan dukungan moril dan material dalam pelaksanaan dan penyusunan laporan penelitian.

7. Teman-teman tercinta yang telah memberikan dorongan serta semangat dalam penyelesaian laporan penelitian.

Kami menyadari laporan ini masih jauh dari sempurna. Oleh sebab itu, saran dan kritik yang bersifat membangun sangat kami harapkan untuk kesempurnaan laporan ini.

Kami berharap semoga penelitian ini dapat memberi manfaat bagi kita semua.

Surabaya, Februari 2012

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur i DAFTAR ISI

BAB II TINJAUAN PUSTAKA II.1 Batubara... 4

II.1.1 Tempat Terbentuknya Batubara ... 4

II.2 Klasifikasi Batubara ... 8

II.2.1 Klasifikasi Batubara Berdasarkan Tingkatannya ……... 8

II.2.2 Klasifikasi Batubara Berdasarkan Nilai Kalor ……….. 10

II.2.3 Klasifikasi Batubara Berdasarkan ASTM ………. 11

II.3 Kualitas Batubara... 13

II.4 Sumberdaya dan Cadangan Batubara... 14

II.5 Analisa Batubara... 16

II.6 Pelarut yang Digunakan……….... 22

II.7 Landasan Teori... 24

II.8 Hipotesis ... 27

BAB III METODE PENELITIAN III.1 Bahan- bahan yang digunakan... 28

III.2 Alat-alat yang digunakan ... 28

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

III.4 Kondisi yang Dijalankan... 29 III.5 Prosedur Penelitian... 30 III.6 Diagram Alir…..……… 33

BAB IV HASIL DAN PEMBAHASAN

IV.1 Hasil Penelitian... 34

BAB V KESIMPULAN DAN SARAN

V.1 Kesimpulan... 47 V.2 Saran... 47

DAFTAR PUSTAKA ……….. 49

APPENDIKS

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur iii DAFTAR TABEL

Tabel II.2.1 Klasifikasi Batubara dengan ASTM... 12 Tabel II.5.1 Kadar Kelembabab Batubara... 18 Tabel II.5.2 Konversi Nilai Kalori... 21 Tabel IV.1 Kadar Total Moisture (TM) hasil penelitian dengan variasi waktu dan

variasi konsentrasi pelarut... 35 Tabel IV.2 Kadar Volatille Matter (VM) hasil penelitian dengan variasi waktu

dan variasi konsentrasi pelarut... 35 Tabel IV.3 Kadar Ash hasil penelitian dengan variasi waktu dan variasi

konsentrasi pelarut... 36 Tabel IV.4 Kadar Fixed Carbon (FC) hasil penelitian dengan variasi waktu dan

variasi konsentrasi pelarut... 36 Tabel IV.5 Nilai Kalor hasil penelitian dengan variasi waktu dan variasi

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

DAFTAR GAMBAR

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur v DAFTAR GRAFIK

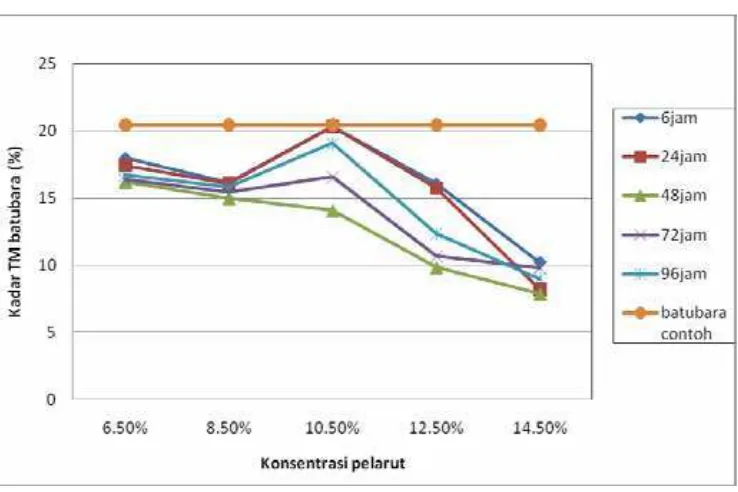

Grafik IV.1 Hubungan antara kadar Total Moisture (TM) dengan variasi waktu perendaman (jam)... 37 Grafik IV.2 Hubungan antara kadar Total Moisture (TM) dengan variasi

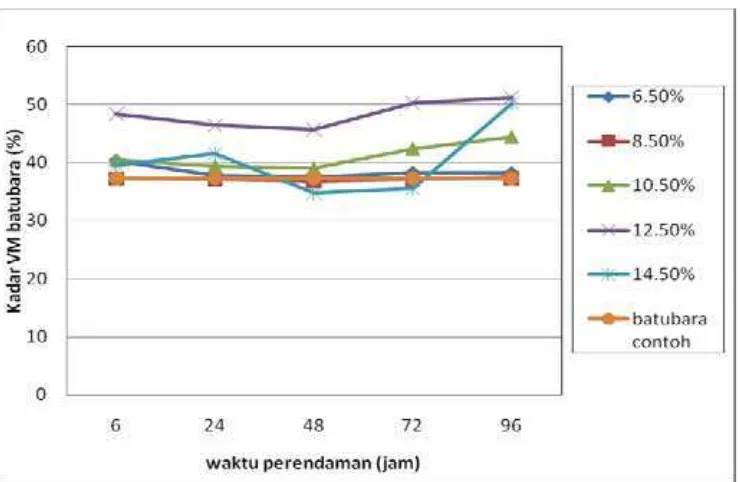

konsentrasi pelarut (%)... 38 Grafik IV.3 Hubungan antara kadar Volatille Matter (VM) dengan variasi waktu

perendaman (jam)... 39 Grafik IV.4 Hubungan antara kadar Volatille Matter (VM) dengan variasi

konsentrasi pelarut (%)... 40 Grafik IV.5 Hubungan antara kadar Ash dengan variasi waktu perendaman

(jam)... 41 Grafik IV.6 Hubungan antara kadar Ash dengan variasi konsentrasi pelarut

(%)... 42 Grafik IV.7 Hubungan antara kadar Fixed Carbon (FC) dengan variasi waktu

perendaman (jam)... 43 Grafik IV.8 Hubungan antara kadar Fixed Carbon (FC)) dengan variasi

konsentrasi pelarut (%)... 44 Grafik IV.9 Hubungan antara Nilai Kalor dengan variasi waktu perendaman

(jam)... 45 Grafik IV.10 Hubungan antara kadar Total Moisture (TM) dengan variasi

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

INTISARI

Batubara merupakan sumber bahan bakar atau sumber daya alam yang tidak dapat diperbarui. Di Indonesia sumberdaya ini sebagian besar berada di Kalimantan yaitu sebesar 61 %, di Sumatera sebesar 38 % dan sisanya tersebar di wilayah lain. Selama sepuluh tahun terakhir ini penggunaan batubara dalam negeri terus mengalami pertumbuhan sejalan dengan pertumbuhan perekonomian dan industrialisasi. Sektor tenaga listrik merupakan sektor yang mengkonsumsi batubara paling besar. Pada saat ini ada 30 % pembangkit listrik yang menggunakan bahan bakar batubara. Diperkirakan konsumsi batubara untuk pembangkit listrik akan mencapai dua kali lipat pada awal abad 21.

Pemanfaatan batubara ini dilakukan dengan menggunakan proses solvenisasi. Proses solvenisasi ini di lakukan dengan mencampurkan dua pelarut yang berbeda yaitu asam asetat dan etanol. Batubara yang digunakan adalah batubara jenis lignit sebab ketersediaan batubara ini terbesar di Indonesia dan belum maksimal dimafaatkan. Pada kondisi perbandingan pelarut 1 : 1, konsentrasi pelarut (14,5 %, 12,5%, 10,5 %, 8,5 %, 6,5 %) dan waktu perendaman (6, 24, 48, 72, 96) jam.

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

BAB I

PENDAHULUAN

I.1 Latar Belakang

Batubara (coal) adalah sumber energi fosil yang paling banyak kita miliki di dunia ini. Di Indonesia sumberdaya energi batubara diperkirakan sebesar 36,5 milyar ton, dengan sekitar 5,1 milyar ton dikategorikan sebagai cadangan terukur. Sumber daya ini sebagian besar berada di Kalimantan yaitu sebesar 61 %, di Sumatera sebesar 38 % dan sisanya tersebar di wilayah lain.

Melonjaknya harga bahan bakar minyak (BBM) akibat meroketnya harga minyak mentah dunia telah memaksa pemerintah untuk meluncurkan program penghematan energi sekaligus mengkaji penggunaan berbagai sumber energi alternative yang ketersediaannya cukup melimpah didalam negeri, antara lain batubara. Karena itu, pemerintah mendorong kalangan industri di dalam negeri untuk menggunakan batubara sebagai sumber energi alternatif pengganti BBM.

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur dimanfaatkan di dalam negeri baru 32,91 juta ton/tahun, sedangkan selebihnya, yaitu sebanyak 92,5 juta ton diekspor ke luar negeri.

Jenis-jenis batubara yang ada di Indonesia diantaranya anthracite sebesar 0,4 %, bituminous sebesar 14,4 %, sub-bituminous sebesar 26,6 %, lignit sebesar 58,6 %, dan dan sisanya berupa gambut. Pemanfaatan batubara yang digunakan cenderung batubara kualitas tinggi jenis anthracite dan bituminous karena keduanya memiliki nilai kalor yang tinggi dan jika digunakan terus-menerus akan membuat sumberdaya batubara ini akan habis. Oleh sebab itu, perlu juga memanfaatkan batubara kualitas rendah Meskipun batubara kualitas rendah mempunyai nilai kalor rendah akan tetapi saat ini telah banyak teknologi untuk mengkonversi batubara ini menjadi batubara dengan kualitas tinggi dan dapat menaikkan harga ekonomisnya.

Dalam penelitian ini peneliti mencoba mengkonversi batubara kualitas rendah dengan proses solvenisasi menggunakan pelarut CH3COOH dan C2H5OH.

I.2 Tujuan

Penelitian ini mempunyai tujuan antara lain :

Untuk mempelajari penaruh pelarut (asam asetat dan etanol) terhadap

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

I.3 Manfaat

Manfaat yang diharapkan dari penelitian ini antara lain:

1. Memanfaatkan batubara kualitas rendah menjadi batubara kulaitas tinggi agar dapat menaikkan harga ekonomisnya.

2. Sebagai sumber alternatif pengganti BBM.

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 4 BAB II

TINJAUAN PUSTAKA

II.1 Batubara

Batubara merupakan sumber bahan bakar atau sumber daya alam yang

tidak dapat diperbarui. Sumber daya alam yang tidak dapat diperbarui merupakan

sumber daya alam yang apabila digunakan terus-menerus akan habis. Biasanya

sumber daya alam yang tidak dapat diperbarui bersal dari barang tambang

(minyak bumi dan batubara) dan bahan galian (emas, perak, nikel, dan lain-lain).

Kita harus menggunakan SDA ini seefisien mungkin. Sebab, seperti batubara akan

terbentuk kembali setelah jutaan tahun kemudian.

Batubara merupakan zat padat yang heterogen, yang dapat terbakar, terdiri

dari material organik dan anorganik. Material organiknya sebagian besar berasal

dari sisa-sisa tumbuhan yang telah mengalami proses dekomposisi dalam berbagai

tingkat di daerah rawa dan mengalami ubahan secara kimia dan fisika setalah

terkubur atau tertimbun oleh endapan berikutnya.

II.1.1 Tempat Terbentuknya Batubara

Ada 2 macam teori yang menyatakan tempat terbentuknya batubara, yaitu :

A. Teori Insitu

Teori ini menyatakan bahwa bahan-bahan pembenrtuk lapisan batubara

terbentuknya ditempat dimana tumbuh-tumbuhan asal itu berada. Dengan

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

segera tertimbun oleh lapisan sedimen dan mengalami proses coalification. Jenis

batubara yang terbentuk dengan cara ini mempunyai penyebaran luas dan merata,

kualitasnya lebih baik karena kadar abunya relatif kecil, Dapat dijumpai pada

lapangan batubara Muara Enim Sumatera Selatan.

B. Teori Drift

Teori ini menyatakan bahwa bahan-bahan pembentuk lapisan batubara

terbentuknya ditempat yang berbeda dengan tempat tumbuh-tumbuhan asal itu

berada. Dengan demikian setelah tumbuhan tersebut mati, diangkut oleh media air

dan berakumulasi disuatu tempat, segera tertimbun oleh lapisan sedimen dan

mengalami proses coalification. Jenis batubara yang terbentuk dengan cara ini

mempunyai penyebaran tidak luas tetapi dijumpai dibeberapa tempat, kualitasnya

kurang baik karena banyak mengandung material pengotor yang terangkut

bersama selama proses pengangkutan dari tempat asal tanaman ke tempat

sedimentasi. Dapat dijumpai pada lapangan batubara delta Mahakam Purba,

Kaltim.

Di Indonesia sumberdaya energi batubara diperkirakan sebesar 36,5 milyar

ton, dengan sekitar 5,1 milyar ton dikategorikan sebagai cadangan terukur.

Sumber daya ini sebagian besar berada di Kalimantan yaitu sebesar 61 %, di

Sumatera sebesar 38 % dan sisanya tersebar di wilayah lain. Selama sepuluh tahun

terakhir ini penggunaan batubara dalam negeri terus mengalami pertumbuhan

sejalan dengan pertumbuhan perekonomian dan industrialisasi. Sektor tenaga

listrik merupakan sektor yang mengkonsumsi batubara paling besar. Pada saat ini

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur Diperkirakan konsumsi batubara untuk pembangkit listrik akan mencapai dua kali

lipat pada awal abad 21.

Pembentukan batubara memerlukan kondisi-kondisi tertentu dan hanya

terjadi pada era-era tertentu sepanjang sejarah geologi. Zaman Karbon, kira-kira

340 juta tahun yang lalu (jtl), adalah masa pembentukan batubara yang paling

produktif dimana hampir seluruh deposit batu bara (black coal) yang ekonomis di

belahan bumi bagian utara terbentuk.

Pembentukan batubara dimulai sejak Carboniferous Period (Periode

Pembentukan Karbon atau Batubara) dikenal sebagai zaman batubara pertama

yang berlangsung antara 360 juta sampai 290 juta tahun yang lalu. Mutu dari

setiap endapan batubara ditentukan oleh suhu dan tekanan serta lama waktu

pembentukan, yang disebut sebagai maturitas organik.

Proses awalnya gambut berubah menjadi lignit (batubara muda) atau

brown coal (batubara coklat). Ini adalah batubara dengan jenis maturitas organic

rendah. Dibandingkan dengan batubara jenis lainnya, batubara muda agak lembut

dan warnanya bervariasi dari hitam pekat sampai kecoklat-coklatan. Mendapat

pengaruh suhu dan tekanan yang terus menerus selama jutaan tahun, batubara

muda mengalami perubahan yang secara bertahap menambah maturitas

organiknya dan mengubah batubara muda menjadi batubara sub-bituminus.

Perubahan kimiawi dan fisika terus berlangsung hingga batubara menjadi lebih

keras dan warnanya lebih hitam dan membentuk bituminus atau antrasit. Dalam

kondisi yang tepat, penigkatan maturitas organik yang semakin tinggi terus

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Tingkat perubahan yang dialami batubara dalam proses pembentukannya, dari

gambut sampai menjadi antrasit disebut sebagai pengarangan memiliki hubungan

yang penting dan hubungan tersebut disebut sebagai tingkat mutu

batubara. Batubara dengan mutu yang rendah, seperti batubara muda dan

sub-bituminus biasanya lebih lembut dengan materi yang rapuh dan berwarna suram

seperti tanah. Barubara muda memilih tingkat kelembaban yang tinggi dan

kandungan karbon yang rendah, dan dengan demikian kandungan energinya

rendah. Batubara dengan mutu yang lebih tinggi umumnya lebih keras dan kuat

dan seringkali berwarna hitam cemerlang seperti kaca. Batubara dengan mutu

yang lebih tinggi memiliki kandungan karbon yang lebih banyak, tingkat

kelembaban yang lebih rendah dan menghasilkan energi yang lebih banyak.

Sumber daya batubara (Coal Resources) adalah bagian dari endapan

batubara yang diharapkan dapat dimanfaatkan. Sumber daya batubara ini dibagi

dalam kelas-kelas sumber daya berdasarkan tingkat keyakinan geologi yang

ditentukan secara kualitatif oleh kondisi geologi/tingkat kompleksitas dan secara

kuantitatif oleh jarak titik informasi. Sumberdaya ini dapat meningkat menjadi

cadangan apabila setelah dilakukan kajian kelayakan dinyatakan layak. Cadangan

batubara (Coal Reserves) adalah bagian dari sumber daya batubara yang telah

diketahui dimensi, sebaran kuantitas, dan kualitasnya, yang pada saat pengkajian

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur Gambar I. Batubara

II.2 Klasifikasi Batubara

II.2.1 Klasifikasi Batubara Berdasarkan Atas Tingkatannya

1. Anthracite

Merupakan jenis batubara tingkatan pertama atau tertinggi. Di

Indonesia batubara jenis ini terdapat hanya sebesar 0,4 %. Dan

batubara ini mempunyai ciri - ciri :

- Memperlihatkan struktur kompak dan keras

- Berat jenis tinggi

- Berwarna hitam metalik

- Kandungan volatille matter rendah

- Kandungan abu, sulfur, dan air rendah, tanpa timbul nyala

- Nilai kalor berkisar pada nilai 8300 kkal/kg

- Mengandung antara 86% - 98% unsur karbon (C) dengan kadar air

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

2. Bituminous

Merupakan jenis batubara tingkatan kedua. Di Indonesia jenis

batubara ini terdapat sebesar 14,4%. Dengan ciri-ciri :

- Berwarna hitam agak kompak

- Kandungan karbon relatif tinggi

- Kandungan air, abu, dan sulfur relatif rendah (5% - 10%)

- Nilai kalor antara 7000-8000 kkal/kg

- Mengandung 68 - 86% unsur karbon (C) dan berkadar air 8 - 10%

dari beratnya

3. Sub bituminous

Merupakan jenis batubara tingkatan ketiga. Di Indonesia jenis

batubara ini terdapat sebesar 26,6 %. Dengan ciri-ciri :

- Warna hitam mengkilat kurang kompak

- Kandungan karbon relatif tinggi

- Kandungan air, abu, dan sulfur sedikit

- Nilai kalor dibawah 7000 kkal/kg

- Mengandung sedikit karbon dan banyak air dan oleh karenanya

menjadi sumber panas yang kurang efisien dibandingkan dengan

bituminous

4. Lignite

Merupakan jenis batubara tingkatan keempat. Di Indonesia jenis

batubara ini terbesar yaitu sebesar 58,6 %. Dengan ciri-ciri :

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur - Kandungan karbon sedikit

- Kandungan air tinggi (35 – 75% dari beratnya), kandungan abu serta

sulfur banyak

- Tingkat kelembaban (Moisture) tinggi

- Nilai kalor 1500 – 4500 kkal/kg

5. Peat (Gambut)

Merupakan jenis batubara tingkatan kelima atau terendah yang

mempunyai ciri-ciri :

- Nilai kalor 1700 – 3000 kkal/kg

- Berpori dan memiliki kadar air diatas 75%

II.2.2 Klasifikasi Batubara Berdasarkan Nilai Kalor

Beberapa klasifikasi batubara berdasarkan atas nilai kalornya adalah

sebagai berikut.

1. Batubara tingkat tinggi (high rank) adalah batubara yang mempunyai

kalori hasil pembakaran sangat tinggi dengan jumlah kalori lebih dari 7100

kal/gr, meliputi meta anthracite, anthracite, semi anthracite.

2. Batubara tingkat menengah (moderate rank) adalah batubara yang

mempunyai kalori hasil pembakaran antara 6100-7100 kal/gr, meliputi low

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

3. Batubara tingkat rendah (low rank) adalah batubara yang mempunyai

kalori hasil pembakaran kurang dari 5100 kal/gr, meliputi sub bituminous

coal, lignite.

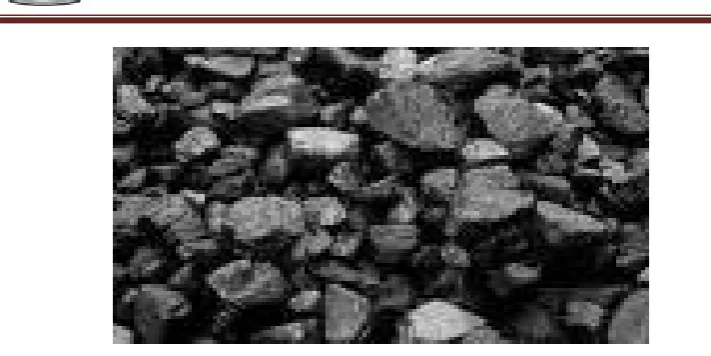

II.2.3 Klasifikasi Batubara Berdasarkan ASTM

American Society for Testing Material (ASTM) membuat klasifikasi

batubara yang umum dipergunakan dalam industry sebagai berikut :

Tabel II.2.1 Klasifikasi Batubara dengan ASTM

Keberadaan ASTM batubara, diharapkan terdapat kesepakatan antara para

penghasil batubara dengan industri/pemakai batubara. Terlihat pada

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur fisik (struktur) maupun pada sifat kimiawinya (reaktivitas). Hal ini menjadi salah

satu penyebab mengapa suatu jenis batubara dipandang sesuai untuk pemanfaatan

tertentu dan tidak sesuai untuk pemanfaatan lainnya. Sebagai contoh batubara

jenis bituminous dan subbituminous dapa dibakar langsung pada tungku atau ketel

uap untuk keperluan industri dan pembangkit tenaga listrik, sedang batubara jenis

anthracite biasanya dipakai untuk reduktor. Batubara jenis lignite digunakan

untuk bahan bakar pembangkit tenaga listrik di mulut tambang atau diproses

menjadi bahan bakar cair (minyak sintetis), gas sintetis atau briket batubara.

Gambut kurang sesuai untuk bahan bakar, tetapi cocok sebagai media semai

tanaman.

II.3 Kualitas Batubara

Kualitas batubara adalah sifat fisika dan kimia dari batubara yang

mempengaruhi potensi kegunaannya. Kualitas batubara ditentukan oleh maseral

dan mineral matter penyusunnya, serta oleh derajatc oalific ation (rank).

Standar Nasional Indonesia (SNI) nomor : 13-5015-1998/Amd 1:1999 membagi

kualitas batubara menjadi dua, yaitu:

1. Batubara Energi Rendah (Brown Coal)

Batubara energi adalah jenis batubara yang paling rendah peringkatnya,

bersifat lunak mudah di remas, mengandung kadar air yang tinggi (10 – 70%),

memperlihatkan struktur kayu dan nilai kalorinya ≤ 7000 Kcal/Kg ( dry ash

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

2. Batubara Energi Tinggi (Hard Coal)

Batubara energi tinggi adalah semua jenis batubara yang peringkatnya

lebih tinggi dari brown coal, bersifat lebih keras, tidak mudah di remas, kompak,

mengandung kadar air yang relatif lebih rendah, umumnya struktur kayu tidak

tampak lagi dan nilai kalorinya ≥ 7000 Kcal/Kg (dry ash free-ASTM).

II.4 Sumberdaya dan Cadangan Batubara

Sumber daya batubara (Coal Resources) adalah bagian dari endapan

batubara yang diharapkan dapat dimanfaatkan. Sumber daya batu bara ini dibagi

dalam kelas-kelas sumber daya berdasarkan tingkat keyakinan geologi yang

ditentukan secara kualitatif oleh kondisi geologi/tingkat kompleksitas dan secara

kuantitatif oleh jarak titik informasi. Sumberdaya ini dapat meningkat menjadi

cadangan apabila setelah dilakukan kajian kelayakan dinyatakan layak.

Cadangan batubara (Coal Reserves) adalah bagian dari sumber daya

batubara yang telah diketahui dimensi, sebaran kuantitas, dan kualitasnya, yang

pada saat pengkajian kelayakan dinyatakan layak untuk ditambang.

1. Sumber Daya Batubara Hipotetik (Hypothetical Coal Resource)

Sumber daya batubara hipotetik adalah batu bara di daerah penyelidikan

atau bagian dari daerah penyelidikan, yang dihitung berdasarkan data yang

memenuhi syarat-syarat yang ditetapkan untuk tahap penyelidikan survei tinjau.

Sejumlah kelas sumber daya yang belum ditemukan yang sama dengan cadangan

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 4 dibawah kondisi geologi atau perluasan dari sumberdaya batubara tereka. Pada

umumnya, sumberdaya berada pada daerah dimana titik-titik sampling dan

pengukuran serat bukti untuk ketebalan dan keberadaan batubara diambil dari

distant outcrops, pertambangan, lubang-lubang galian, serta sumur-sumur. Jika

eksplorasi menyatakan bahwa kebenaran dari hipotesis sumberdaya dan

mengungkapkan informasi yg cukup tentang kualitasnya, jumlah serta rank, maka

mereka akan di klasifikasikan kembali sebagai sumber daya teridentifikasi

(identified resources).

2. Sumber Daya Batubara Tereka (inferred Coal Resource)

Sumber daya batubara tereka adalah jumlah batubara di daerah

penyelidikan atau bagian dari daerah penyelidikan, yang dihitung berdasarkan

data yang memenuhi syarat-syarat yang ditetapkan untuk tahap penyelidikan

prospeksi. Titik pengamatan mempunyai jarak yang cukup jauh sehingga

penilaian dari sumber daya tidak dapat diandalkan. Daerah sumber daya ini

ditentukan dari proyeksi ketebalan dan tanah penutup, rank, dan kualitas data dari

titik pengukuran dan sampling berdasarkan bukti geologi dalam daerah antara 1,2

km – 4,8 km. termasuk antrasit dan bituminus dengan ketebalan 35 cm atau lebih,

sub bituminus dengan ketebalan 75 cm atau lebih, lignit dengan ketebalan 150 cm

atau lebih.

3. Sumber Daya Batubara Tertunjuk (Indicated Coal Resource)

Sumber daya batubara tertunjuk adalah jumlah batubara di daerah

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

data yang memenuhi syarat-syarat yang ditetapkan untuk tahap eksplorasi

pendahuluan. Densitas dan kualitas titik pengamatan cukup untuk melakukan

penafsiran secara relistik dari ketebalan, kualitas, kedalaman, dan jumlah insitu

batubara dan dengan alasan sumber daya yang ditafsir tidak akan mempunyai

variasi yang cukup besar jika eksplorasi yang lebih detail dilakukan. Daerah

sumber daya ini ditentukan dari proyeksi ketebalan dan tanah penutup, rank, dan

kualitas data dari titik pengukuran dan sampling berdasarkan bukti gteologi dalam

daerah antara 0,4 km - 1,2 km. termasuk antrasit dan bituminus dengan ketebalan

35 cm atau lebih, sub-bituminus dengan ketebalan 75 cm atau lebih, lignit dengan

ketebalan 150 cm.

4. Sumber Daya Batubara Terukur (Measured Coal Resourced)

Sumber daya batubara terukur adalah jumlah batu bara di daerah peyelidikan

atau bagian dari daerah penyelidikan, yang dihitung berdasarkan data yang

memenuhi syarat–syarat yang ditetapkan untuk tahap eksplorasi rinci. Densitas

dan kualitas titik pengamatan cukup untuk diandalkan untuk melakukan

penafsiran ketebalan batubara, kualitas, kedalaman, dan jumlah batubara insitu.

Daerah sumber daya ini ditentukan dari proyeksi ketebalan dan tanah penutup,

rank, dan kualitas data dari titik pengukuran dan sampling berdasarkan bukti

geologi dalam radius 0,4 km. Termasuk antrasit dan bituminus dengan ketebalan

35 cm atau lebih, sub bituminus dengan ketebalan 75 cm atau lebih, lignit dengan

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur II.5 Analisa Batubara

Umumnya, untuk menentukan kualitas batubara dilakukan analisa kimia pada

batubara yang diantaranya berupa analisis proksimat dan analisis ultimat. Analisis

proksimat dilakukan untuk menentukan jumlah air (moisture), zat terbang

(volatile matter), karbon padat (fixed carbon), dan kadar abu (ash), sedangkan

analisis ultimat dilakukan untuk menentukan kandungan unsur kimia pada

batubara seperti : karbon, hidrogen, oksigen, nitrogen, sulfur, unsur tambahan dan

juga unsur jarang.

Analisis Batubara teknik metode analisis spesifik dirancang untuk mengukur sifat

fisik dan kimia tertentu batubara. Parameter Kualitas Batubara :

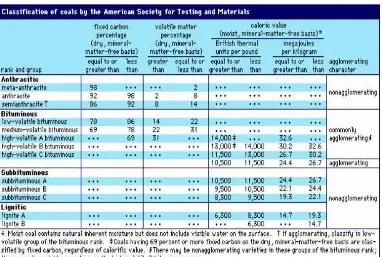

1. KADAR KELEMBABAN (Moisture Content) Hasil analisis untuk kelembaban terbagi menjadi:

a. Inherent Moisture; air yang terserap ke dalam batubara manakalabatubara

berada dalam kesetimbangan kelembaban dengan udara bebas.

b. Surface Moisture; air yang terserap dan menempel pada batubara oleh

adanya proses sekunder, misalnya dari air tanah, air penyiraman saat

penambangan, air yang dipakaiuntuk hydraulic mining, air pada proses

preparasi batubara, air hujan, dan sebagainya.

c. Total Moisture; Jumlah kandungan kedua jenis air di dalam batubara.

Kadar kelembaban mempengaruhi jumlah pemakaian udara primernya. Batubara

berkadar kelembaban tinggi akan membutuhkan udara primer lebih banyak untuk

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Tinggi rendahnya kadar kelembaban akan tergantung pada :

► Peringkat batubara

► Size distribusi

► Kondisi pada saat sampling

Tabel II.5.1 Kadar Kelembaban Batubara

Jenis batubara Kadar kelembaban

Antrasit < 8 %

Bituminuous 8 – 10 %

Sub-bituminuous 10 – 35 %

Lignit 35 – 75 %

Gambut > 75 %

2. ZAT TERBANG (Volatile Matter)

Zat terbang, adalah bagian organik batubara yang menguap ketika

dipanaskan pada temperatur tertentu. Zat terbang biasanya berasal dari gugus

hidrokarbon dengan rantai alifatik atau rantai lurus yang mudah putus dengan

pemanasan tanpa udara menjadi hidrokarbon yang lebih sederhana seperti

methana atau ethana.

Kandungan zat terbang mempengaruhi kesempurnaan pembakaran dan

intensitas api. Penilaian tersebut didasarkan pada rasio atau perbandingan antara

kandungan karbon (fixed carbon) dengan zat terbang, yang disebut dengan rasio

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur

Semakin tinggi nilai fuel ratio maka jumlah karbon di dalam batubara

yang tidak terbakar juga semakin banyak. Jika perbandingan tersebut nilainya

lebih dari 1.2, maka pengapian akan kurang bagus sehingga mengakibatkan

kecepatan pembakaran menurun. Kadar zat terbang dalam batubara ditentukan

oleh peringkat batubara. Semakin tinggi peringkat suatu batubara akan semakin

rendah kadar zat terbangnya.

3. KADAR ABU (Ash Content)

Batubara sebenarnya tidak mengandung abu, melainkan mengandung

mineral matter. Namun sebagian mineral matter dianalisa dan dinyatakan sebagai

kadar abu atau Ash Content. Mineral matter dalam batubara terdiri dari inherent

dan extraneous. Inherent Ash ada dalam batubara sejak pada masa pembentukan

batubara dan keberadaan dalam batubara terikat secara kimia dalam struktur

molekul batubara Sedangkan Extraneous Ash, berasal dari dilusi atau sumber abu

lainnya yang berasal dari luar batubara.

Kadar abu dalam batubara tergantung pada banyaknya dan jenis mineral

matter yang dikandung oleh batubara baik yang berasal dari inherent atau dari

extraneous. Semakin tinggi kadar abu pada jenis batubara yang sama, semakin

rendah nilai kalorinya. Semakin tinggi kadar abu, secara umum akan

mempengaruhi tingkat pengotoran (fouling), keausan, dan korosi peralatan yang

dilalui.

Isi abu batubara adalah residu non-mudah terbakar setelah batubara dibakar.

Ini merupakan bahan mineral massal setelah karbon, belerang oksigen, dan air

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Kandungan abu yang terdapat pada batubara :

1. Kandungan Abu Bawaan; Kandungan abu bawaan diperoleh dari abu yang

terkandung pada tumbuh-tumbuhan yang menjadi batubara, jumlahnya

sedikit, dan sulit untuk diambil melalui proses pemisahan.

2. Kandungan Abu Serapan; Kandungan abu serapan terjadi akibat adanya

intrusi lumpur dan pasir saat tetumbuhan tersedimentasi. Atau bisa pula

terjadi setelah prosespembatubaraan berlangsung, dimana akibat adanya

retakan dan sebagainya,menyebabkan lumpur dan pasir ikut tercampur

masuk (intrusi).

3. KADAR SULFUR (Sulfur Content)

Kandungan sulfur dalam batubara terbagi dalam pyritic sulfur, sulfate

sulfur, dan organic sulfur. Namun secara umum, penilaian kandungan sulfur

dalam batubara dinyatakan dalam Total Sulfur (TS).

Kandungan sulfur dalam batubara sangat bervariasi dan pada umumnya

bersifat heterogen sekalipun dalam satu seam batubara yang sama. Baik heterogen

secara vertikal maupun secara lateral. Namun demikian ditemukan juga beberapa

seam yang sama memiliki kandungan sulfur yang relatif homogen.

4. KADAR KARBON (Fixed Carbon)

Nilai kadar karbon diperoleh melalui pengurangan angka 100 dengan

jumlah kadar air (kelembaban), kadar abu, dan jumlah zat terbang. Nilai ini

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur jumlah zat terbang digunakan sebagai perhitungan untuk menilai kualitas bahan

bakar.

Kandungan kadar karbon batubara adalah karbon yang terdapat dalam

bahan yang tersisa setelah bahan volatile didorong off. Ini berbeda dari kandungan

karbon akhir dari batubara karena karbon sebagian hilang dalam hidrokarbon

dengan volatil. karbon tetap digunakan sebagai perkiraan jumlah kokas yang akan

dihasilkan dari sampel batubara. Kadar karbon ditentukan dengan membuang

massa volatil ditentukan oleh uji volatilitas, di atas, dari massa asli dari sampel

batubara.

5. KALORI (Calori)

Kalori adalah nilai energi yang dapat dihasilkan dari pembakaran batubara.

Nilai kalori batubara dapat dinyatakan dalam satuan: MJ/Kg , Kcal/kg, BTU/lb.

Nilai kalori tersebut dapat dinyatakan dalam Gross dan Net. Nilai Kalori dapat

dinyatakan dalam satuan yang berbeda :

Calorific Value (CV)……(kcal/kg)

Specific Energy (SE) ….(Mj/kg)

Higher Heating Value (HHV) = Gross CV

Lower Heating Value (LHV)= Net CV

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

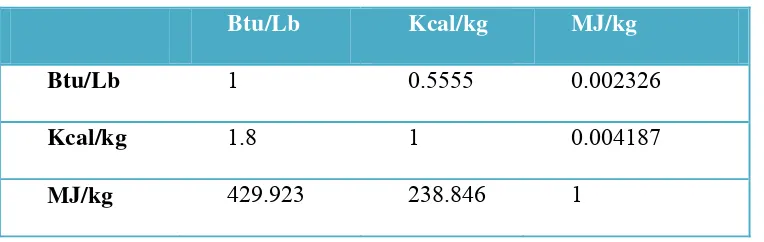

Tabel II.5.2 Konversi Nilai Kalori

Nilai kalori batubara bergantung pada peringkat batubara. Semakin tinggi

peringkat batubara, semakin tinggi nilai kalorinya. Pada batubara yang sama nilai

kalori dapat dipengaruhi oleh moisture dan juga Abu. Semakin tinggi moisture

atau abu, semakin kecil nilai kalorinya.

6. UKURAN (Coal size)

Ukuran butir batubara dibatasi pada rentang butir halus (pulverized

coalataudust coal) dan butir kasar (lump coal). Butir paling halus untuk ukuran

maksimum 3 milimeter, sedangkan butir paling kasar sampai dengan ukuran 50

milimeter.

7. TINGKAT KETERGERUSAN (Hardgrove Grindability Index)

Kinerja pulveriser atau mill dirancang pada nilai HGI tertentu. Untuk HGI

lebih rendah, kapasitasnya harus beroperasi lebih rendah dari nilai standarnya pula

untuk menghasilkan tingkat kehalusan (fineness) yang sama.

Btu/Lb Kcal/kg MJ/kg

Btu/Lb 1 0.5555 0.002326

Kcal/kg 1.8 1 0.004187

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur II.6 Pelarut yang Digunakan

a. Asam Asetat

Asam asetat, asam etanoat atau asam cuka adalah senyawa kimia asam

organik yang dikenal sebagai pemberi rasa asam dan aroma dalam makanan.

Asam cuka memiliki rumus empiris C2H4O2. Rumus ini seringkali ditulis dalam

bentuk CH3-COOH, CH3COOH, atau CH3CO2H. Asam asetat murni (disebut

asam asetat glasial) adalah cairan higroskopis tak berwarna, dan memiliki titik

beku 16.7°C.

Asam asetat merupakan salah satu asam karboksilat paling sederhana,

setelah asam format. Larutan asam asetat dalam air merupakan sebuah asam

lemah, artinya hanya terdisosiasi sebagian menjadi ion H+ dan CH3COO-. Asam

asetat merupakan pereaksi kimia dan bahan baku industri yang penting. Asam

asetat digunakan dalam produksi polimer seperti polietilena tereftalat, selulosa

asetat, dan polivinil asetat, maupun berbagai macam serat dan kain. Dalam

industri makanan, asam asetat digunakan sebagai pengatur keasaman. Di rumah

tangga, asam asetat encer juga sering digunakan sebagai pelunak air.

Asam asetat pekat bersifat korosif dan mudah terbakar jika suhu ruang

melebihi 39 °C (102 °F), dan dapat membentuk campuran yang mudah meledak di

udara (ambang ledakan: 5.4%-16%).

b. Etanol

Etanol, disebut juga etil alkohol, alkohol murni, alkohol absolut, atau

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

berwarna, dan merupakan alkohol yang paling sering digunakan dalam kehidupan

sehari-hari. Senyawa ini merupakan obat psikoaktif dan dapat ditemukan pada

minuman beralkohol dan termometer modern. Etanol adalah salah satu obat

rekreasi yang paling tua.

Etanol termasuk ke dalam alkohol rantai tunggal, dengan rumus kimia

C2H5OH dan rumus empiris C2H6O. Ia merupakan isomer konstitusional dari

dimetil eter. Etanol sering disingkat menjadi EtOH, dengan "Et" merupakan

singkatan dari gugus etil (C2H5).

Etanol banyak digunakan sebagai pelarut berbagai bahan-bahan kimia

yang ditujukan untuk konsumsi dan kegunaan manusia. Contohnya adalah pada

parfum, perasa, pewarna makanan, dan obat-obatan. Dalam kimia, etanol adalah

pelarut yang penting sekaligus sebagai stok umpan untuk sintesis senyawa kimia

lainnya. Dalam sejarahnya etanol telah lama digunakan sebagai bahan bakar.

Etanol adalah cairan tak berwarna yang mudah menguap dengan aroma

yang khas. Ia terbakar tanpa asap dengan lidah api berwarna biru yang

kadang-kadang tidak dapat terlihat pada cahaya biasa.

Sifat-sifat fisika etanol utamanya dipengaruhi oleh keberadaan gugus hidroksil

dan pendeknya rantai karbon etanol. Gugus hidroksil dapat berpartisipasi ke

dalam ikatan hidrogen, sehingga membuatnya cair dan lebih sulit menguap dari

pada senyawa organik lainnya dengan massa molekul yang sama.

Etanol adalah pelarut yang serbaguna, larut dalam air dan pelarut organik

lainnya, meliputi asam asetat, aseton, benzena, karbon tetraklorida, kloroform,

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 4 dalam hidrokarbon alifatik yang ringan, seperti pentana dan heksana, dan juga

larut dalam senyawa klorida alifatik seperti trikloroetana dan tetrakloroetilena.

II.7 Landasan Teori

Pada kajian pemanfaatan batubara kualitas rendah dengan proses solvenisasi

yang mana pada proses tersebut berdasarkan reaksi antara asam asetat dan etanol

dengan batubara jenis lignit. Asam asetat bereaksi dengan etanol menghasilkan

etil asetat dan air diperoleh melalui reaksi esterifikasi Fischer. Etil asetat

merupakan ester, digunakan sebagai pelarut. Etil asetat dapat mengikat hidrogen

dan melepaskan senyawa karbon pada batubara kualitas rendah menjadi batubara

kualitas tinggi.

C20H22O4 + CH4 + 2H2O + CO2 + CO + CH3COOC2H5 C22H20O3 +

2CH4 + 4H2O + CO2 + 2CO

Proses solvenisasi sendiri merupakan metode konversi batubara yang

melarutkan sebagian atau seluruhnya batubara sehingga kemurnian batubara

menjadi tinggi. Batubara sebagian larut dalam sejumlah solvent. Sejumlah pelarut

organik dapat digunakan, namun dissolution tidak akan pernah sempurna dan

biasanya membutuhkan proses heating sampai suhu yang cukup untuk terjadi

beberapa proses degradasi termal atau reaksi pelarut berlangsung. Dissolution

dapat mencapai 40% pada suhu kamar dan mencapai 90% pada suhu sekitar 400

o

C. Masuknya asam asetat dan etanol dalam pori-pori batubara secara bersamaan

dengan mineral matter dalam batubara seperti karbon, belerang, oksigen, air, dll

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

atau berpindahnya suatu zat dalam pelarut dari konsentrasi tinggi ke konsentrasi

rendah.

Faktor-faktor yang mempengaruhi pelarutan diantaranya :

a. Suhu

Semakin tinggi suhu semakin cepat larut.

b. Besar partikel

Semakin besar luas permukaan, partikel akan mudah larut.

c. Pengadukan

Dengan pengadukan, tumbukan antara solvent-solvent makin cepat

sehingga semakin cepat larut (kelarutannya besar).

d. Tekanan dan Volume

Jika tekanan diperbesar atau volume diperkecil, gerakan partikel semakin

cepat. Hal ini berpengaruh besar terhadap fase gas sedang pada zat cair hal

ini tidak berpengaruh.

e. Perbedaan konsentrasi

Semakin besar perbedaan konsentrasi antara dua bagian, semakin besar

proses pelarutan yang terjadi.

f. Waktu

Semakin lama waktu yang digunakan dalam pelarutan, semakin besar

proses pelarutan yang terjadi.

Pada kajian pemanfaatan batubara kualitas rendah dengan proses

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur

a. Proses persiapan bahan baku

- Batubara terlebih dahulu dijadikan serbuk halus kemudian dibersihkan dari

debu dan partikel-partikel lain dengan cara pencucian dengan air

selanjutnya diaduk dalam suhu kamar selama 3 jam.

- Lumpur disaring menggunakan kertas saring/kain saring dan dikeringkan.

b. Proses solvenisasi

Serbuk batubara yang telah kering kemudian dilarutkan dengan pelarut

as.asetat dan etanol (perbandingan 1 : 1) dengan konsentrasi < 12,5 % (

karena dipengaruhi nilai ekonomis dari pelarutnya) dengan waktu proses

yang berkisar > 6 jam.

c. Pengeringan

Proses pengeringan dilakukan dalam oven selama 1 jam pada suhu 105 ±

1100C.

d. Analisa

Analisa nilai kalor, kadar abu, kadar air lembab, kadar zat terbang, dan

kadar karbon tertambat sesuai dengan prosedur Standar Nasional

Indonesia (SNI) 13-3999-1995, 13-3477-1994, 13-3999-1995,

13-3998-1995.

II.8 Hipotesis

“Solvenisasi batubara kualitas rendah dipengaruhi oleh konsentrasi pelarut

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

BAB III

METODOLOGI PENELITIAN

III.1 Bahan-bahan yang digunakan

a. Batubara kualitas rendah (batubara jenis lignit) b. Asam asetat 96 %

c. Etanol 96 % d. Aquadest

III.2 Alat-alat yang digunakan

a. Labu ukur b. Gelas ukur c. Beaker glass d. Pipet

e. Kertas saring f. Oven

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur III.3 Gambar alat

III.4 Kondisi yang Dijalankan

1. Kondisi yang ditetapkan

Berat awal batubara kering : 150 gram Berat batubara kering setelah solvenisasi : 100 gram

Ukuran batubara : 200 mesh

Volume larutan : 100 ml

Suhu perendamanan : 25oC

Waktu pencucian dengan air : 3 jam

2. Kondisi yang berubah

Waktu perendaman (jam) : 6 ; 24 ; 48 ; 72 ; 96 jam

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

III.5 Prosedur Penelitian

1. Persiapan Bahan baku

Batubara dibersihkan dari debu dan partikel-partikel lain dengan

menempatkan 150 gram batubara kedalam beaker glass berisi 100 ml air selanjutnya diaduk pada suhu kamar dalam jangka waktu 3 jam, lumpur disaring menggunakan kertas saring/kain saring untuk memisahkan serbuk basah dengan menyiram air berulang-ulang sampai bersih.

Batubara yang sudah bersih kemudian di keringkan dalam oven pada suhu

105 0C selama 1 jam.

2. Pelaksanaan

Timbang 100 gram batubara yag telah kering

Proses selanjutnya dilarutkan dengan pelarut (asam asetat dan etanol

dengan perbandingan 1 : 1) dengan konsentrasi sesuai dengan variabel (14,5 %, 12,5%, 10,5 %, 8,5 %, 6,5 %) dengan volume larutan 100 ml dengan waktu perendaman sesuai dengan variabel yaitu selama (6, 24, 48, 72, 96) jam.

Kemudian disaring menggunakan kertas saring/kain saring setelah itu

dikeringkan dalam oven pada suhu 105 0C selama 1 jam.

Kemudian dilakukan analisa nilai kalor, kadar abu, kadar air lembab,

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 3. Analisa

Analisa nilai kalor dengan menggunakan alat Bomb Calorimeter.

Analisis kadar air lembab (Total Moisture) dari batubara kering udara

sesuai dengan prosedur Standar Nasional Indonesia (SNI) 13-3477-1994. Sampel (10 gr) dimasukkan kedalam tabung reaksi kemudian dipanaskan dalam furnace pada suhu 105 – 110 0C selama 1 jam. Kemudian didinginkan setelah dingin sampel ditimbang untuk menghitung kadar total moisturenya.

Analisis kadar zat terbang (Volatile Matter) batubara sesuai dengan

prosedur Standar Nasional Indonesa (SNI) 13-3999-1995.

Sampel dari analisa TM dimasukkan kedalam tabung reaksi kemudian dipanaskan dalam furnace pada suhu 600 0C selama 1 jam. Kemudian didinginkan setelah dingin sampel ditimbang untuk menghitung kadar volatile matternya.

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Dengan : m1 = berat cawan atau gelas awal m2 = berat cawan atau gelas + sampel

m3 = berat cawan atau gelas + sampel setelah pemanasan

Analisis kadar abu (Ash) batubara sesuai dengan prosedur Standar

Nasional Indonesia (SNI) 13-3999-1995.

Sampel dari analisa VM dimasukkan kedalam cawan kemudian dipanaskan dalam furnace mulai suhu dari rendah 250 0C selama 30 menit kemudian suhu 250 – 500 0C selama 30 menit dan 500 0C selama 60 menit sampai menjadi abu. Kemudian didinginkan setelah dingin sampel ditimbang untuk menghitung kadar ashnya.

Ash (%) = m3 – m1 x 100 % m2 – m1

Dengan : m1 = berat cawan atau gelas awal m2 = berat cawan atau gelas + sampel m3 = berat cawan atau gelas + abu

Analisis kadar karbon tertambat (Fixed Carbon) batubara sesuai dengan

prosedur Standar Nasional Indonesia (SNI) 13-3998-1995.

Kadar karbon tertambat pada batubara tidak dilakukan dengan analisis. Untuk mengetahui kadarnya cukup dengan perhitungan namun memerlukan data analisis lainnya seperti kadar kelembaban, kadar zat terbang, dan kadar abu.

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

BAB IV

HASIL DAN PEMBAHASAN

IV.1 Hasil penelitian

Dalam hasil analisa awal batubara kualitas rendah diketahui : - Kadar Total Moisture (TM) = 20,452 %

- Kadar Ash = 10,764 %

- Kadar Fixed Carbon (FC) = 31,47 %

Dengan menggunakan acuan prosedur Standar Nasional Indonesia (SNI) 13-3477-1994, 13-3999-1995, 13-3999-1995, dan 13-3998-1995 yang dilakukan di laboratorium operasi teknik kimia, FTI “UPN VETERAN” JATIM.

- Nilai Kalor = 5831 kal/g

(Balai Penelitian dan Konsultasi Industri, BPKI Surabaya-Jawa Timur)

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 4 Tabel IV.1. Kadar Total Moisture (TM) hasil penelitian dengan

variasi waktu dan variasi konsentrasi pelarut

G

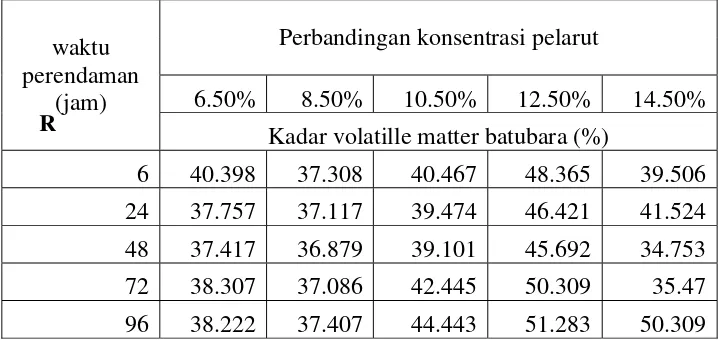

Tabel IV.2. Kadar Volatille Matter (VM) hasil penelitian dengan

variasi waktu dan variasi konsentrasi pelarut

R

Perbandingan konsentrasi pelarut

6.50% 8.50% 10.50% 12.50% 14.50%

waktu perendaman

(jam)

Kadar total moisture batubara (%)

6 18.002 16.166 20.32 16.075 10.22

24 17.426 16.084 20.35 15.758 8.197

48 16.202 14.996 14.089 9.86 7.893

72 16.382 15.431 16.593 10.703 9.817

96 16.742 15.866 19.098 12.388 9.007

Perbandingan konsentrasi pelarut

6.50% 8.50% 10.50% 12.50% 14.50%

waktu perendaman

(jam)

Kadar volatille matter batubara (%)

6 40.398 37.308 40.467 48.365 39.506

24 37.757 37.117 39.474 46.421 41.524

48 37.417 36.879 39.101 45.692 34.753

72 38.307 37.086 42.445 50.309 35.47

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Tabel IV.3. Kadar Ash hasil penelitian dengan variasi waktu dan

variasi konsentrasi pelarut

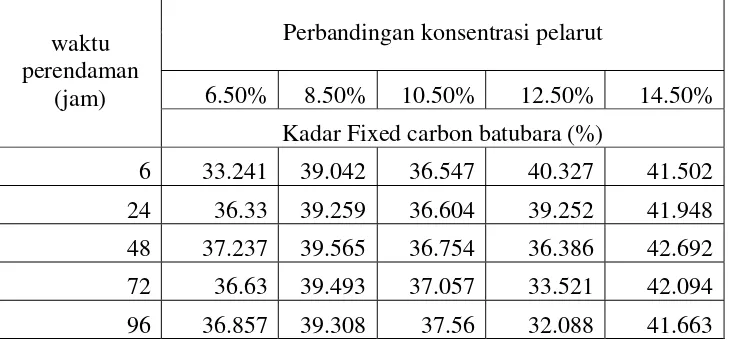

Tabel IV.4. Kadar Fixed Carbon (FC) hasil penelitian dengan

variasi waktu dan variasi konsentrasi pelarut

Perbandingan konsentrasi pelarut

6.50% 8.50% 10.50% 12.50% 14.50%

waktu perendaman

(jam)

Kadar Fixed carbon batubara (%)

6 33.241 39.042 36.547 40.327 41.502

24 36.33 39.259 36.604 39.252 41.948

48 37.237 39.565 36.754 36.386 42.692

72 36.63 39.493 37.057 33.521 42.094

96 36.857 39.308 37.56 32.088 41.663

Perbandingan konsentrasi pelarut

6.50% 8.50% 10.50% 12.50% 14.50%

waktu perendaman

(jam)

Kadar ash batubara (%)

6 8.359 7.484 5.288 7.67 3.681

24 8.451 7.54 6.13 6.824 3.572

48 8.604 7.69 6.242 5.414 3.532

72 8.681 7.99 6.353 5.679 3.895

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur

Tabel IV.5. Nilai Kalor hasil penelitian dengan variasi waktu

dan variasi konsentrasi pelarut

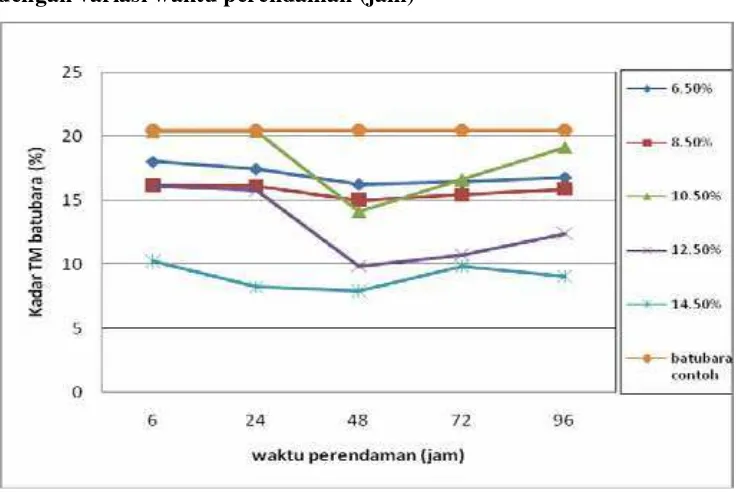

Grafik IV.1. Hubungan antara kadar Total Moisture (TM)

dengan variasi waktu perendaman (jam)

Dari grafik 4.1 dapat di lihat bahwa kadar total moisture yang di hasilkan di pengaruhi oleh waktu perendaman. Semakin lama waktu perendaman, maka kadar total moisture yang di hasilkan cenderung turun.

Perbandingan konsentrasi pelarut

6.50% 8.50% 10.50% 12.50% 14.50%

waktu perendaman

(jam)

Nilai kalor batubara (kal/kg)

6 6374 6546.1 6718.2 6682.1 6691.7

24 6420.5 6569.7 6718.9 6702.5 6721.9 48 6482.6 6601.6 6720.5 6719.3 6825.6 72 6513.7 6618.7 6723.7 6722.8 6772.5

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Hal ini di karenakan air yang terikat di dalam rongga-rongga kapiler serta pori-pori batubara semaikin lama semakin besar dan semakin mudah menguap sehingga kadar Total Moisture yang dihasilkan rendah. Waktu perendaman maksimum adalah 48 jam.

Grafik IV.2. Hubungan antara kadar Total Moisture (TM)

dengan variasi konsentrasi pelarut (%)

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur

kelembapan atau kadar H2O dalam batubara tersebut turun. Konsentrasi maksimum yang di peroleh adalah 14,5%.

Grafik IV.3. Hubungan antara kadar Volatille Matter (VM)

dengan variasi waktu perendaman (jam)

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Grafik IV.4. Hubungan antara kadar Volatille Matter (VM)

dengan variasi konsentrasi pelarut

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 4 Grafik IV.5. Hubungan antara kadar Ash dengan variasi waktu

perendaman (jam)

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Grafik IV.6. Hubungan antara kadar Ash dengan variasi

konsentrasi pelarut

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 4 Grafik IV.7. Hubungan antara kadar Fixed Carbon (FC) dengan

variasi waktu perendaman (jam)

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Grafik IV.8. Hubungan antara kadar Fixed Carbon (FC) dengan

variasi konsentrasi pelarut

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 44 Grafik IV.9. Hubungan antara Nilai kalor dengan variasi waktu

perendaman (jam)

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Grafik IV.10. Hubungan antara Nilai kalor dengan variasi

konsentrasi pelarut

Dari grafik 4.10 dapat di lihat bahwa nilai kalor yang di hasilkan di pengaruhi oleh konsentrasi pelarut. Semakin tinggi konsentrasi pelarut, maka nilai kalor yang di hasilkan cenderung naik. Hal ini disebabkan karena kadar moisture dan kadar abu semakin rendah dengan konsentrasi pelarut semakin tinggi.

Dilihat dari grafik apabila konsentrasi pelarut ditingkatkan maka nilai kalor yang dihasilkan juga tinggi. Akan tetapi dilihat dari segi nilai ekonomisnya pada konsentrasi pelarut 14,5 % didapatkan nilai kalor sebesar 6825,6 kal/kg sedangkan menurut SNI 1998 nilai kalor batubara keras (Hard Coal) sebesar > 5700 kal/kg,maka konsentrasi maksimum yang diperoleh

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur 4 BAB V

KESIMPULAN DAN SARAN

V.1 Kesimpulan

Dari hasil penelitian dapat di simpulkan bahwa kadar Total Moisture,

Volatille Matter, Ash, Fixed Carbon, dan Nilai Kalor dipengaruhi oleh konsentrasi pelarut dan waktu perendaman, di mana hasil terbaik yang di peroleh pada kondisi :

o Waktu perendaman : 48 jam o Konsentrasi pelarut : 14,5 %

Analisa kadar Total Moisture, Volatille Matter, Ash, dan Fixed Carbon

dilakukan di laboraturium Operasi Teknik Kimia, FTI UPN “VETERAN” JATIM dan analisa Nilai Kalor (kondisi terbaik) yang di peroleh dari uji Laboratorium Pengujian dan Kalibrasi Baristand “Badan Penelitian

dan pengembangan Industri balai riset dan pengembangan Industri”

Surabaya adalah 6825,6 kal/kg dengan menggunakan acuan metode

calorimeter.

V.2 Saran

Sebaiknya dalam melakukan analisa kadar Total Moisture, Volatille

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

udara yang akan masuk dalam tabung reaksi yang dapat mempengaruhi nilai kadar tersebut.

Untuk mendapatkan kadar Total Moisture, Volatille Matter, Ash, Fixed

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

Program Studi S – 1 Teknik Kimia

Fakultas Teknologi Industri – UPN ”Veteran” Jawa Timur DAFTAR PUSTAKA

Bayuseno , A.P.2009. PengaruhSifat Fisik danStruktur Mineral Batu Bara Lokal terhadap Sifat Pembakaran. Fakultas Teknik Universitas

Diponegoro.

http://bosstambang.com/Batubara/cara-terbentuknya.html http://idhamds.wordpress.com/2008/09/15/analisis-batubara/ http://id.wikipedia.org/wiki/Batu_bara

http://id.wikipedia.org/wiki/Etanol - cite_note-11

Kajian Peningkatan Nilai Kalor Batubara Kualitas Rendah dengan Proses Solvenisasi

http://www.scribd.com/doc/45132246/Literatur-Material-Anorganik-Pada-Batubara

http://www.scribd.com/doc/53803611/SINTESIS-ETIL-ASETAT

http://www.scribd.com/doc/59907169/SNI-BATUBARA-13-6011-1999 dunia.html?tmpl=component&print=1&page=

http://www.tekmira.esdm.go.id/kp/TeknoEkonomi/peluangpemanbb.asp Soetjijo, H.2004. Peningkatan Kualitas Batubara Kadar Rendah (Upgrading Low Grade Coal). Pusat Penelitian Geoteknologi - LIPI

Sukandarrumidi. 2006. Batubara dan Pemanfaatannya. Gajah Mada University. Press, Yogyakarta

APPENDIKS

Analisa kadar Total Moisture

Kadar Total Moisture (%) = m2 – m3 x 100%

m2 – m1

Dengan :

m1 = berat cawan atau gelas awal

m2 = berat cawan atau gelas + sampel

m3 = berat cawan atau gelas + sampel setelah pemanasan

Waktu perendaman 48 jam ; konsentrasi pelarut 14,5 %

Kadar Total Moisture (%) = 11,8613 gr – 11,072 gr x 100 %

11,8613 gr – 1,8613 gr

= 7,893 %

Analisa kadar Volatile Matter

Kadar Volatile Matter (%) = m2 – m3 x 100% - Kadar Total Moisture

m2 – m1

Dengan :

m1 = berat cawan atau gelas awal

m2 = berat cawan atau gelas + sampel

Waktu perendaman 48 jam ; konsentrasi pelarut 14,5 %

Kadar Volatile Matter (%) = 11,8613 gr – 6,7785 gr x 100 % - 7,893 %

11,8613 gr – 1,8613 gr

= 34,753 %

Analisa kadar Ash

Kadar Ash (%) = m3 – m1 x 100% - Kadar Total Moisture

m2 – m1

Dengan :

m1 = berat cawan atau gelas awal

m2 = berat cawan atau gelas + sampel

m3 = berat cawan atau gelas + sampel setelah pemanasan

Waktu perendaman 48 jam ; konsentrasi pelarut 14,5 %

Kadar Ash (%) = 2,2145 gr – 1,8613 gr x 100 %

11,8613 gr – 1,8613 gr

= 3,532 %

Analisa kadar Fixed carbon

Kadar Fixed Carbon (%) = 100% - ( Kadar Total Moisture + Kadar

Volatile Matter + Kadar Ash )

Waktu perendaman 48 jam ; konsentrasi pelarut 14,5 %

Kadar Fixed Carbon (%) = 100 % - ( 7,893 % + 34,753 % + 3,532 % )

Membuat Larutan Etil asetat 14,5 %

ρ etanol = 0,80981 gr/ml = 96 % ( Perry ed 7, hal 2-112, 1997)

ρ as.asetat = 1,05518 gr/ml = 96 % ( Perry ed 7, hal 2-110, 1997)

Perbandingan asam asetat : etanol = 1 : 1

C2H5OH + CH3COOH CH3COOCH2CH3 + H2O

ρ camp = mol fraksi etanol x ρ etanol + mol fraksi as.asetat x ρ as.asetat

= 0.5 x 0,80981 gr/ml + 0,5 x 1,05518 gr/ml

= 0,9325 gr/ml

= 96 % ( Perry ed 7, hal 2-117, 1997)

Maka :

V1 x N1 = V2 x N2

V1 x 96 = 100 x 14,5

V1 = 15,1 ml

Maka V as.asetat = 7,55 ml dan V etanol = 7,55ml

Di mana : V1 : Volume larutan mula-mula

V2 : Volume larutan yang dibuat

N1 : % atau Molar atau normal mula-mula