USULAN PENGENDALIAN KUALITAS

PRODUK CORRUGATED CARDBOARD

DISPLAY DENGAN METODE DMAIC

BESERTA ANALISIS DAN

PERANCANGAN SISTEM INFORMASI

DI PD IMPRESSA MULIA

Wisnu Wicaksono

Binus University Jakarta

ABSTRAK

PD Impressa Mulia merupakan perusahaan yang bergerak dalam bidang offset

printing dan corrugated cardboard engineering yang berupaya dalam meningkatkan nilai

kualitas terhadap produk corrugated cardboard display yang diproduksinya. PD Impressa Mulia sering kali mendapati produk yang dihasilkannya berada dalam kondisi yang cacat sehingga tidak layak untuk diberikan kepada pelanggannya. Oleh karena itu, penulis mengusulkan kepada perusahaan tersebut untuk menggunakan metode DMAIC (Define,

Measure, Analyze, and Improve) dari Six Sigma untuk membantu meningkatkan kualitas dari output yang dihasilkan oleh PD Impressa Mulia.

Dari hasil perhitungan yang dilakukan, saat ini PD Impressa Mulia memiliki nilai sigma 3,71 dan memiliki kapabilitas proses sebesar 0,587 yang berarti masih memerlukan perbaikan untuk menekan jumlah produk reject. Dari hasil analisa yang dilakukan ditemukan bahwa cacat potong merupakan jenis cacat tertinggi disusul oleh cacat finishing. Dan berdasarkan hasil perhitungan AHP didapati, penyebab cacat tertinggi disebabkan oleh faktor manusia.

Dalam upaya mendukung pengendalian kualitas, maka perusahaan membutuhkan suatu perancangan sistem informasi yang akan dikembangkan berdasarkan keada konsep analisa dan perancangan berbasis objek.

Kata Kunci: Pengendalian Kualitas, DMAIC, Sistem informasi, Six Sigma, Reject

1. PENDAHULUAN

Kemajuan ilmu dan teknologi telah membawa dunia industri pada perkembangan yang kian pesat dan tak pernah berhenti berkembang. Dengan adanya kemajuan tersebut telah memperketat persaingan dalam dunia industri, baik industri di bidang manufaktur maupun industri di bidang jasa, dimana perusahaan dituntut untuk mampu bersaing dalam era globalisasi. Dengan demikian perusahaan harus dapat berupaya sebaik mungkin dalam mendayagunakan segala potensi yang dimiliki untuk mendapatkan kualitas yang terbaik dari

output (hasil) industrinya dengan cara yang efektif dan efisien, sehingga perusahaan dapat

mencapai keunggulan dalam persaingan usaha.

Pada awal mula perkembangan industri, para pelaku industri pada umumnya hanya berupaya bagaimana caranya agar produk yang dibuat hanya membutuhkan biaya produksi yang serendah mungkin sehingga perusahaan dapat mendapat keuntungan yang lebih besar dengan menekan biaya produksi dan produk yang dihasilkan dapat dijual dengan harga yang realtif terjangkau oleh konsumen sehingga dapat menarik minat konsumen untuk membeli produk yang dihasilkan. Namun dengan hanya mengutamakan rendahnya harga produksi tidaklah cukup, karena pada akhirnya dari hasil produksi yang dilakukan tanpa adanya suatu

control (kendali) akan membuat pelanggan merasa kecewa karena kualitas produk yang

mereka beli tidak sesuai dengan harapan konsumen. Karena dengan tanpa adanya suatu pengendalian serta pengawasan terhadap produksi dapat mengakibatkan konsumen ibarat membeli kucing dalam karung, karena akan ditemukan produk yang memiliki kualitas yang sesuai standar dan ada juga produk yang memiliki defect (cacat). Sehingga dalam pencapaian kualitas yang baik diperlukan suatu control terhadap barang yang diproduksi agar memenuhi standar yang telah ditetapkan oleh perusahaan dan diinginkan oleh konsumen.

Berikut ini adalah fase-fase yang terdapat pada siklus DMAIC

Fase Define

Hal-hal penting yang dapat didefinisikan pada fase Define yaitu suara pelanggan (Voice of Costumer) yang ditransformasikan kedalam karakteristik penting kualitas, ruang lingkup proyek, prioritas sebab akibat serta perencanaan proyek. Sebuah permasalahan harus bersumber dari data yang ada, dapat diukur, dan lepas dari asumsi tentang penyebab atau penyelesaian masalah yang diperkirakan. Oleh karena itu, permasalahan yang akan ditanggulangi harus spesifik dan tujuannya dapat dicapai.

Fase Measure

Fase kedua dilakukan pada saat memulai mengumpulkan data tentang kinerja saat ini. Pada saat fase measure berlangsung, pengolahan data harus sesuai dengan tipe data yang dimiliki, dengan demikian, pengukuran yang valid akan menjamin akurasi dan konsistensi, kecukupan data untuk analisis, dan sebuah gambaran analisis awal untuk mengarahkan proyek. Inti dari fase measure ini yaitu mengembangkan perencanaan pengumpulan data, mengidentifikasi variabel inti masukan proses, menampilkan variasi dengan tools yang tepat.

Berikut ini pengukuran data yang dibedakan menjadi: • Data Atribut

Merupakan data kualitatif yang dapat dihitung untuk pencatatan dan analisis. Contoh dari data atribut karakteristik kualitas adalah ketiadaan label pada kemasan produk,kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat pada produk. Data

atribut biasanya diperoleh dalam bentuk unit-unit nonkonformasi atau ketidaksesuaian dengan spesifikasi atribut yang telah ditetapkan.

• Data Variabel

Adalah data kuantitatif yang diukur untuk keperluan analisis. Contoh dari data variable karakteristik kualitas adalah :diameter pipa, berat semen dalam kantong, banyaknya kertas tiap rim,dll. Ukuran-ukuran seperti volume, berat, panjang, lebar, tinggi, diameter, adalah merupakan data variable.

Pada tingkatan proyek six sigma, indikator kualitas produk / jasa biasanya berfokus pada output dari proses manufaktur atau jasa. Salah satu indicator kualitas manufaktur yang umum ditemui adalah jumlah Defect Per Unit ( DPU). Berdasarkan nilai dari DPU kemudian dapat ditentukan nilai dari Defect Per Million Opportunities (DPMO) untuk dapat menentukan tingkatan sigma dari proses yang ada saat ini. Penentuan nilai sigma dapat dilakukan melalui rumus-rumus berikut :

Defect per Unit (DPU) = JumlahTotalDefectOutput

Defect Per Million Opportunity (DPMO) =

CTQ ria TotalKrite

DPU×1,000,000

Fase Analyze

Pada fase analyze, fokus terhadap permasalahan sudah harus jelas. Dengan demikian, pada fase ini sudah dapat dilakukan analisis perbaikan dengan melihat data yang telah diolah. Sehingga fase analisis ini dapat digunakan untuk mencari penyebab munculnya masalah dan kemungkinan perbaikan yang akan diambil.

Fase Improve

Fase improve merupakan fase yang berguna untuk menghasilkan desain, ide, dan implementasi perbaikan serta validasi perbaikan. Hal terpenting dalam fase improve adalah proses brainstorming, menganalisis Failure Mode and Effect Analysis, analisis awal

cost/benefit, dan rekomendasi perbaikan

informasi yang berhubungan serta siapa yang bertanggung jawab dalam memantau dan mengendalikan proses perbaikan kualitas ini.

Fase Control

Fase control adalah fase terakhir dari metode DMAIC, dalam fase ini dilakukan pengaturan proses atau perbaikan produk serta pemantauan kinerja yang sedang berjalan. Selain itu, pada fase control juga memastkan bahwa perbaikan yang baru dapat dilakukan. Rencana pengendalian dapat berjalan baik ketika perusahaan mendokumentasikan semua.

Dari hal diatas diperlukan analisis dan perancangan sistem yang agar didapatkan sistem yang dapat digunakan sesuai dengan tujuannya dalam hal ini membantu karyawan dalam melakukan pengendalian kualitas. Menurut McLeod, 2001 Analisis sistem adalah penelitian atas sistem yang telah ada dengan tujuan untuk merancang sistem yang baru atau diperbaiki. Dapat disimpulkan bahwa analisis sistem adalah penelitian sistem yang ada dengan tujuan penyempurnaan sistem yang dapat dimanfaat oleh pengguna.

Menurut McLeod, 2001 perancangan sistem adalah penentuan proses dan data yang diperlukan oleh sistem baru. Perancangan sistem merupakan tindak lanjut dari analisis sistem, jika analisis sistem dilakukan dengan baik maka pelaksanaan perancangan sistem

yang diusulkan akan menghasilkan sistem yang baik dan mampu mengatasi masalah-masalah yang dihadapi sistem lama tanpa menimbulkan suatu masalah-masalah baru.

Perancangan sistem berguna dalam memenuhi kebutuhan pemakai sistem serta dapat memberikan gambaran yang jelas dan rancangan yang lengkap.

2. Pembahasan

Fase Define

Langkah pertama yang harus dilakukan adalah menentukan produk yang akan diteliti, mendefinisikan secara umum proses produksi yang sedang berjalan serta pemilihan masalah yang akan diatasi.

Spesifikasi Produk

Produk yang diproduksi oleh PD IMP terdiri dari banyak variasi bentuk dikarenakan

pesanan dilakukan sesuai dengan order, namun pada umumnya produk yang dipesan memiliki kesamaan karakter serta proses yang diproduksi oleh PD IMP, dan produk jenis

Corrugated Cardboard Display tipe standar inilah yang selanjutnya akan kita bahas.

Corrugated Cardboard Display merupakan produk yang paling umum yang diproduksi oleh

PD IMP, dimana bahan mentah (raw material) yang digunakan oleh perusahaan dalam membuat Corrugated Cardboard Display adalah sebagai berikut :

- Corrugated cardboard - Kertas duplex

- Tinta Cetak CYMK (Cyan, Yellow, Magenta, Black) Jenis : duplex board.

GSM: 250, 300, 350, 400, 450, 500. Grade: A, AB, B, dll.

- Lem.

- Double tape.

- Dan pelengkap lain sesuai order design.

Diagram SIPOC

Diagram SIPOC (Supplier – Input – Process – Output – Customer) merupakan

diagram peta proses tingkat tinggi yang juga merupakan salah satu alat yang digunakan untuk mengidentifikasi proses dari supplier hingga ke customer. Berikut ini adalah diagram SIPOC untuk proses produksi pada produk Corrugated cardboard Display di PD IMP.

Proses produksi Standard Single Wall Corrugated Cardboard Display: a. Press

Proses ini merupakan proses yang pertama kali dilakukan, press atau proses pencetakan ini memerlukan mesin cetak serta film untuk 4 warna dasar yang kemudian dilakukan proses expose pada plate-maker yang kemudian digunakan pada mesin printing untuk dicetak pada media duplex. Desain yang akan dicetak pada kertas duplex merupakan desain yang berasal dari konsumen yang sudah merupakan bagian dari desain yang telah didisksikan dan diterima oleh pihak PD IMP.

b. Coating

Setelah proses printing selesai pada kertas duplex selanjutnya kertas duplex yang telah dicetak kemudian akan dilakukan pelapisan (coating) dengan menggunakan teknik UV atau menggunakan bahan plastik untuk melapisi kertas

duplex dengan menggunakan plastik laminating dan menggunakan mesin khusus

kuat, lebih tahan kotor, dan mengkilap agar hasil cetakan pada kertas duplex terlihat lebih menarik. Proses coating tidak dilakukan oleh PD IMP sendiri melainkan melalui jalur subkontrak, dikarenakan perusahaan belum memiliki mesin coating untuk melapisi dan melindungi kertas duplex.

c. Glueing

Proses selanjutnya yaitu proses pengeleman (glueing). Proses ini bertujuan untuk menempelkan antara kertas corrugated cardboard dengan duplex yang telah dicetak dan dilapisi sebelumnya. Proses pengeleman ini menggunakan lem khusus untuk melekatkan kedua bahan tersebut dan sebuah mesin lem untuk mengerjakan proses pengeleman tersebut.

d. Die Cutting and creasing

Setelah proses pengeleman antara kertas duplex dan kertas corrugated

cardboard selesai dilakukan dan lem telah selesai mengering, maka proses

selanjutnya adalah proses pemotongan (die cutting) dan pemberian garis lipatan

(creasing) dengan menggunakan mesin die punch, Proses pemotongan dilakukan

dengan tujuan, produk yang dibuat dapat memiliki dimensi sesuai dengan desain yang sudah didesain sebelumnya, dan creasing dilakukan dengan tujuan agar produk yang didesain akan mudah untuk dilipat sesuai dengan pola desain yang telah didesain sebelumnya. Dalam prosesnya mesin die punch tersebut sebelumnya harus dipasangkan pisau pemotong untuk memotong dan pisau yang tumpul dan lebih pendek untuk proses creasing, pisau-pisau yang dipakai dalam proses ini sebelumnya dipesan khusus oleh perusahaan sesuai dengan kebutuhan dari desain produk.

e. Finishing

Proses selanjutnya adalah proses finishing, dimana proses ini, merupakan proses akhir dalam proses produksi yang dilakukan dalam membuat produk

Corrugated Cardboard Display. Kegiatan finishing diantaranya melakukan

penggabungan dengan menggunakan double tape untuk menyatukan produk secara manual, kemudian memasang double tape pada bagian-bagian yang memerlukan perekat doube tape terutama pada daerah lipatan yang memerlukan perekat, selanjutnya melakukan pelipatan pada bagian tertentu dari produk, kemudian setelah semua selesai, produk-produk yang telah selesai dikemas secara ringkas kedalam box atau diikat saja dengan pengikat untuk kemudian produk tersebut diantarkan kepada

customer.

f. Packing

Setelah semua proses produksi selesai dilakukan, tahap terakhir sebelum produk dikirimkan yaitu proses pengepakan (packing). Pengepakan dilakukan dengan cara memasukkan produk-produk yang telah selesai kedalam kardus, namun apabila produk memiliki dimensi terlalu besar, maka produk hanya diikat saja dengan strap pengikat.

Output

Hasil atau output dari proses produksi yang dilakukan yaitu Standard Corrugated Cardboard Display yang sesuai dengan spesifikasi desain yang telah

ditentukan oleh customer dan disanggupi oleh PD IMP sebelumnya.

Jumlah Produksi dan Jumlah Reject Corrugated Cardboard Display Periode Agustus 2011 hingga Oktober 2011

Bulan

Jumlah Produksi Jumlah Reject Agustus 5995 193 September 6778 308

Oktober 7653 321 Total 20426 822

Perhitungan Peta kendali P

Berikut ini merupakan contoh dari perhitungan proporsi cacat Standard

Corrugated Cardboard Display:

Central Limit (CL) 0,040 20426 822 produksi cacat p = = ∑ ∑ = 0,041 408 17 1 Cl i N i CL = = = iC

Upper Central Limit (UCL)

i n p p p UCL= +3 (1− ) 408 ) 040 , 0 1 ( 040 , 0 3 040 , 0 + − = 408 039 . 0 3 040 , 0 + =

029

,

0

040

,

0

+

=

069

,

0

=

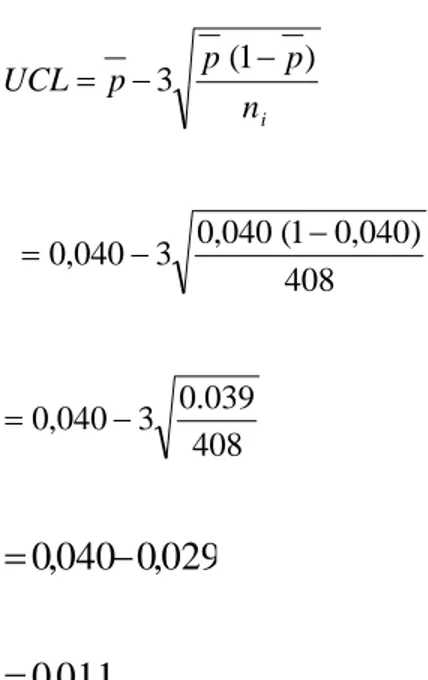

Lower Central Limit (LCL)

i n p p p UCL= −3 (1− ) 408 ) 040 , 0 1 ( 040 , 0 3 040 , 0 − − = 408 039 . 0 3 040 , 0 − =

029

,

0

040

,

0

−

=

011

,

0

=

Dari hasil data yang diperoleh dapat dibuat grafik peta kendali sebagai berikut: Dengan hasil revisi terhadap data yang berada pada lampiran, kemudian selanjutnya adalah melakukan kembali langkah-langkah dalam menentukan diagram P chart seperti sebelumnya. Maka hasil yang akan diperoleh adalah sebagai berikut.

Grafik Hasil Perhitungan Revisi Peta Kendali P

Seperti yang terlihat pada grafik peta kendali yang telah dihasilkan, sudah tidak ada lagi yang node yang keluar dari batas atas maupun batas bawah pada diagram peta kendali P. hal ini dapat diartikan bahwa data berada dalam batas normal.

Kapabilitas Proses

Hal selanjutnya yaitu adalah menghitung kapabilitas proses (Cp), hal ini bertujuan untuk mengetahui kemampuan dari sebuah proses dalam kondisi secara statistik. Kapabilitas proses ditentukan dari total variasi yang ada karena penyebab umum dalam sistem.

Berikut ini adalah perhitungan dari kapabilitas proses: Presentase cacat = produksi jumlah reject jumlah = = 19943 783 0,039 = 3,9% Kapabilitas proses = a = 1 0,039 0,961 100 Cacat Persentase = − =

Berdasarkan dari tabel distribusi normal didapatkan nilai z sebagai berikut:

762 , 1 00141 , 0 0008 , 0 0002 , 0 . 000354 , 0 0,001056 -0006 , 0 1,76 -,77 1 0002 , 0 0006 , 0 1,76 -,77 1 9608 , 0 9610 , 0 9610 , 0 9616 , 0 = = − = = = − − z z z z z z z z 587 , 0 3 762 , 1 3 = Cpk z = =

Dari hasil perhitungan kapabilitas proses, menunjukan bahwa proses produksi masih memerlukan perbaikan sehingga jumlah produk gagal dapat ditekan.

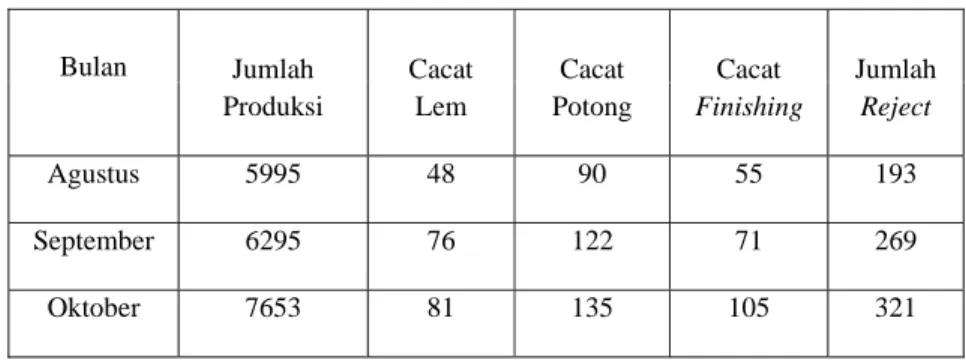

Fase Analyze

Hal selanjutnya adalah menentukan persentase dari masing-masing jenis cacat pada produk corrugated cardboard display dan sekaligus menentukan jenis cacat mana yang paling banyak ditemukan dari tiga jenis cacat produk yaitu cacat lem, cacat potong, dan cacat

finishing dengan menggunakan diagram pareto. Berikut ini adalah tabel dari jumlah cacat

produk corrugated cardboard display selama bulan Agustus 2011 hingga Oktober 2011.

Tabel Jumlah Cacat Produk

Bulan Jumlah Produksi Cacat Lem Cacat Potong Cacat Finishing Jumlah Reject Agustus 5995 48 90 55 193 September 6295 76 122 71 269 Oktober 7653 81 135 105 321

Total 19943 205 347 231 783

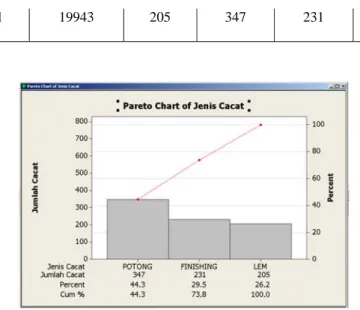

Diagram Pareto

Dari diagram tersebut dapat terlihat bahwa jenis cacat potong memiliki persentase tertinggi yaitu sebesar 44,3% yang kemudian diikuti oleh jenis cacat finishing sebesar 29,5% dan cacat lem pada peringkat cacat terakhir yaitu sebesar 26,2%. Dari hasil yang didapat maka fokus utama dalam penanganan cacat diprioritaskan pada jenis cacat potong pada proses cut and crease. Penanganan pada jenis cacat finishing dan cacat lem juga perlu diperhatikan karena memiliki persentase yang cukup besar dalam menyumbang jumlah produk reject yang terjadi.

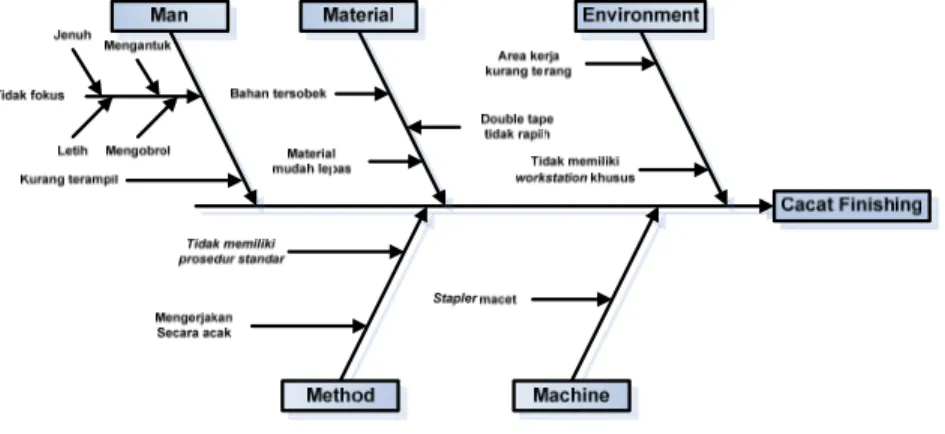

Cause & Effect Diagram (Ishikawa/Fishbone)

Selanjutnya adalah menganalisis penyebab dari terjadinya cacat produk yang terdapat pada produk reject. dari analisis tersebut akan didapat faktor-faktor apa saja yang mengakibatkan hasil produksi tidak lolos pemeriksaan oleh staff quality control. Analisis yang akan dilakukan menggunakan diagram cause & effect atau juga biasa disebut sebagai diagram fishbone yang terdiri dari 5 kategori yaitu Man, Material, Method, Machine, dan

Environment. Dari masing-masing kategori tersebut akan dijelaskan apa sebab dari suatu

produk berakhir dengan penolakan dan apa akibat yang terjadi jika faktor penyebab tersebut ditemukan.

Diagram Cause and Effect Pada Cacat Lem

• Man

Terjadinya cacat lem dalam faktor Man diketahui diakibatkan karena kelalaian manusia yang terjadi karena tidak fokusnya operator pengeleman. Hal ini terjadi disebakan oleh kejenuhan operator dalam mengerjakan pekerjaannya. Operator juga seringkali berada dalam keadaan mengantuk dan kelelahan sehingga kinerja dari operator menjadi kurang maksimal.

• Material

Material yang menyebabkan terjadinya cacat lem yaitu disebabkan oleh kondisi material pra pengeleman yang kurang baik. Kondisi material yang terlipat, melengkung, dan terdapat sisa potongan yang kurang rapi menyebabkan material yang akan diproses pada pengeleman menjadi terlipat yang menjadikan benda kerja

menjadi defect.

Selain itu lembabnya corrugated cardboard menyebabkan benda kerja menjadi mudah sobek dan menyebabkan lem kurang merekat dengan sempurna.

• Enviroment

Lingkungan yang lembab akibat atap bocor sehingga membasahi sebagian

cardboard menjadi sebab dari material yang juga menjadi basah dan lembab. Selain

hal itu, intensitas cahaya yang redup juga menjadi sebab suasana kerja menjadi kurang kondusif sehingga operator menjadi mengantuk dan kurang baik penglihatannya dalam mengerjakan pengeleman.

• Method

Pengeleman corrugated cardboard dengan kertas duplex menggunakan mesin dengan metoda manual feeding, dan memerlukan setidaknya dua operator untuk memasukkan corrugated cardboard ke dalam mesin lem dan mengambil corrugated

cardboard yang selesai dilem kemudian direkatkan kepada kertas duplex. Kemudian

setiap corrugated cardboard dan kertas duplex yang telah direkatkan ditumpuk menjadi satu sehingga terkadang menyebabkan corrugated cardboard dan kertas duplex yang telah direkatkan akan menempel satu sama lain.

• Machine

Proses glueing menggunakan mesin lem tanpa feeder otomatis sehingga pekerjaan menjadi lebih lambat dan terkadang menyebabkan corrugated cardboard dan kertas duplex yang dilem tidak tepat saat memasukkannya kedalam mesin lem.

Diagram Cause and Effect Pada Cacat Potong

• Man

Kegagalan produk yang diakibatkan oleh pekerja terjadi dikarenakan operator tidak fokus dalam melaksanakan tugasnya sebagai operator pada mesin punch. Umumnya kesalahan yang terjadi akibat tidak fokusnya operator adalah posisi karton tidak tepat sehingga hasil potong dan crease menjadi tidak sesuai pola. Mengantuk adalah salah satu faktornya, hal ini terjadi bisa terjadi karena banyak hal, umumnya terjadi karena karyawan melakukan lembur pada hari sebelumnya sehingga keesokan hari karyawan akan merasakan mengantuk dan letih. Selain itu mengobrol juga salah satu hal yang menjadikan karyawan tidak fokus, padahal penggunaan mesin punch memerlukan konsentrasi karena bila tidak, bisa menyebabkan kecelakaan kerja seperti jari ikut terpotong seperti yang pernah terjadi pada perusahaan ini. Namun hal itu dapat dimengerti karena karyawan secara psikologis pekerja merupakan makhluk sosial yang memerlukan hubungan antar manusia seperti mengobrol. Maka dari itu kita memerlukan solusi agar pekerjaan dapat selesai dengan baik dan segera namun tanpa melupakan aspek kesehatan psikologis dari karyawan, karena bila karyawan itu sendiri mengalami depresi, bukan tidak mungkin kinerja dari karyawan tersebut akan menurun.

• Material

Penggunaan material bahan corrugated cardboard pada proses cut & crease bermasalah pada lem yang masih basah pada corrugated cardboard dan duplex yang dilem sehingga benda kerja seringkali sulit atau tersangkut pada saat dikeluarkan dari mesin punch akibatnya adalah benda kerja akan menjadi rusak akibat terpotong lagi dengan posisi yang salah.

• Environment

Lingkungan kerja yang kurang terang menyebabkan fatigue pada penglihatan operator mesin punch, karena dalam proses cut and crease ini memerlukan ketepatan dalam menaruh benda kerja kedalam mesin punch. Selain kurangnya pencahayaan, ruangan produksi terasa lembab dan kurang sejuk sehingga operator mudah merasa lelah dan kegerahan bila berada di ruang produksi terlalu lama. Hal ini dapat berakibat kinerja operator tidak maksimal.

• Method

Metoda yang menyebabkan masalah utama dari ditolaknya produk ini yaitu masih menggunakannya metoda manual pada feeding mesin. Dengan masih digunakannya metoda manual ini berakibat pada proses produksi menjadi lebih lambat

karena operator harus berhati-hati menggunakan mesin punch sehingga mesin diatur pada putaran yang lambat, dengan perputaran mesin yang lambat tersebut operator diharapkan dapat memiliki waktu yang cukup untuk menaruh secara tepat benda kerja pada mesin punch dan juga mengambil benda kerja yang telah dipotong pada mesin

punch.

• Machine

Pada mesin potong, hal umum dari penyebab terjadinya cacat potong adalah desain dari mata pisau potong yang digunakan pada mesin punch. Desain berupa bentuk, ukuran ketinggian dan ketebalan perlu disesuaikan. Bila mata pisau potong terlalu tebal, maka hasil potong akan kurang rapi namun bila pisau terlalu tipis maka umur pakai pisau akan menurun. Dalam kegiatan cut & crease biasanya memerlukan lebih dari satu mata pisau potong yang sama setiap beberapa siklus yang berfungsi sebagai cadangan.

Finishing Cause and Effect Diagram

Diagram Cause and Effect Pada Cacat Finishing

• Man

Proses finishing merupakan tahap yang memerlukan lebih banyak tenaga kerja, karena proses finishing membutuhkan keterampilan tangan manusia dan satu benda kerja dapat memerlukan berbagai tambahan aksesori yang perlu dipasangkan dan memerlukan waktu yang relatif lebih lama. Karena kelalaian pekerja pada tahap

finishing menyebabkan benda kerja bisa tersobek disaat pekerja salah meletakan

perekat double tape sehingga harus dilepas kembali maka benda kerja berakhir pada

reject produk karena sudah tidak layak lagi untuk diberikan kepada konsumen.

• Material

Pada tahap finishing material yang digunakan umumnya adalah double tape.

Double tape yang digunakan terdiri dari berbagai ukuran yang akan digunakana sesuai

dengan ukuran dari corrugated cardboard display yang akan di bentuk. Double tape akan bermasalah jika double tape yang digunakan sudah lama sehinga lapuk dan terkadang bila kualitas yang digunakan rendah akan tidak merekat dengan sempurna. Selain dari double tape material pendukung lain yang digunakan umumnya adalah

besar maka stapler akan digunakan. Permasalahan akan terjadi bila stapler yang akan digunakan berkarat, akibatnya stapler akan mudah patah.

• Environment

Meskipun proses finishing dilakukan diruangan yang tertutup dan terhalang matahari ruangan masih terasa panas dan lembab sehingga pekerja yang melakukan proses finishing merasa kurang nyaman dan mudah lelah. Selain itu penerangan juga dirasakan masih kurang sehingga pekerja memerlukan usaha lebih untuk menyelesaikan hal detil pada produk corrugated cardboard display yang sedang mereka kerjakan.

• Method

Metoda yang diterapkan pada proses finishing dilakukan oleh para pekerja dengan tempat seadanya yang masih memiliki ruang untuk melakukan proses

finishing. Pekerjaan dilakukan tanpa alas dan meja khusus untuk perakitan sehingga

posisi kerja dirasakan kurang ergonomis dan sering kali menyebabkan sakit pinggang dikarenakan duduk di lantai terlalu lama.

• Machine

Mesin yang digunakan dalam mengerjakan corrugated cardboard display pada tahap finishing adalah berupa alat potong manual yang digunakan untuk memotong sisa atau kelebihan dari corrugated cardboard display. Cacat dapat terjadi akibat mesin ini ketika mata pisau potong sudah kurang tajam dan sambungan pivot alat potong sudah mengendur. Akibatnya potongan akan tidak rata, tidak rapih, bahkan akan membuat benda kerja hanya tertekuk tanpa terpotong bila pengguna alat potong tersebut tidak terbiasa menggunakan alat potong yang dimaksud.

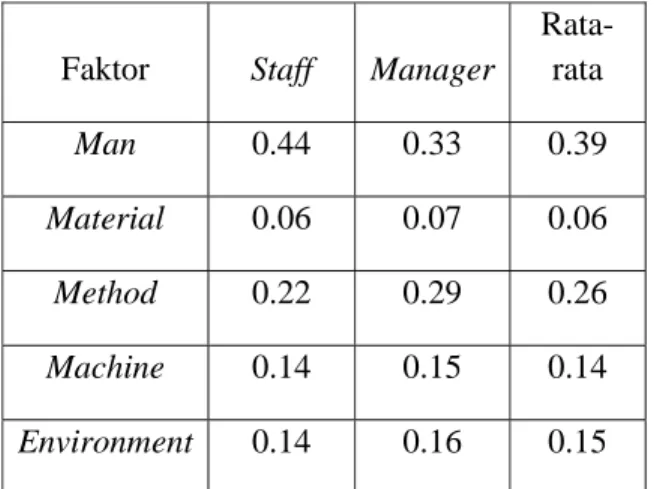

Tabel Hasil Akhir Analisis AHP

Faktor Staff Manager

Rata-rata Man 0.44 0.33 0.39 Material 0.06 0.07 0.06 Method 0.22 0.29 0.26 Machine 0.14 0.15 0.14 Environment 0.14 0.16 0.15

Dari hasil analisis diatas didapat bahwa urutan penyebab terjadinya produk reject pada produk corrugated cardboard display adalah sebagai berikut:

1. Man 2. Method 3. Environment 4. Machine 5. Material

Defect Per Unit (DPU) 0,040 20426822 = = = produksi Jumlah Cacat Total

Defect Per Opportunities = 0,0134

61278 822 3 20426 822 = × = × = CTQ produksi Jumlah Cacat Total

Defect Per Million Opportunity (DPMO) = DPO×1.000.000

=

0

,

0134

×

1

.

000

.

000

= 13.400Berdasarkan Tabel Konversi Sigma, maka 13.400 DPMO berada pada kisaran 3,7

σ

. Berdasarkan pada hasil perhitungan manual, nilai sigma diperoleh sebagai berikut:σ 71 , 3 6 , 812 . 11 179 . 3 676 . 2 . 2 . 9901 1911,4 -503 80 , 3 -70 , 3 676 . 2 503 80 , 3 -70 , 3 724 . 10 400 . 13 400 . 13 903 . 13 = = − = − = = − − x x x x x x x x

Dari hasil perhitungan sigma yang didapatkan yaitu sebesar 3,71

σ

. Maka peningkatan kualitas sangat diperlukan karena nilai sigma yang diketahui tersebut termasuk nilai sigma yang relatif rendah.Fase Improvement

Salah satu yang diharapkan dari awal penelitian ini adalah untuk mendapatkan solusi serta cara dalam hal peningkatan kualitas yang lebih baik (improvement) pada proses produksi corrugated cardboard display di PD Impressa Mulia yang sebelumnya yang telah dilakukan pengukuran dan analisis terhadap faktor-faktor yang mempengaruhi kualitas.

Failure Mode and Effect Analysis (FMEA)

FMEA adalah suatu alat yang secara sistematis mengidentifikasi akibat atau

konsekuensi dari kegagalan sistem atau proses, serta mengurangi atau mengeliminasi peluang terjadinya kegagalan.

Proses FMEA akan menguji kemampuan proses yang akan digunakan untuk membuat

komponen, sub sistem dan sistem. Modus pontensialnya dapat berupa kesalahan operator dalam perakitan, adanya variasi proses yang terlalu besar sehingga produk diluar batas spesifikasi yang telah ditetapkan serta faktor yang lainnya.

Beberapa alasan menggunakan FMEA diantaranya adalah lebih baik mencegah terjadinya kegagalan daripada memperbaiki kerusakan atau kesalahan, meningkatkan peluang kita untuk dapat mendeteksi terjadinya suatu kegagalan, mengindentifikasi penyebab

kegagalan terbesar dan mengeliminasinya, mengurangi peluang terjadinya kegagalan dan membangun kualitas dari produk dan proses.

FMEA untuk produksi corrugated cardboard display di PD Impressa Mulia dilakukan dengan mewawancara staff quality control serta dengan pemberian nilai pada severity,

occurance, dan detection, yang kemudian digunakan untuk mengetahi nilai (Risk Priority

Number) RPN yang berguna untuk menentukan prioritas terhadap mode kegagalan yang memerlukan perhatian lebih.

Usulan solusi pencegahan cacat potong:

Untuk cacat potong disarankan agar menggunakan mesin feeder pada mesin potong sehingga pekerjaan dapat lebih cepat selesai dan juga dapat meningkatkan presisi dari peletakan material kedalam mesin potong. Penggunaan mesin feeder otomatis juga akan mengurangi resiko kecelakaan kerja bagi operator mesin akibat terjepit mesin die punch seperti yang pernah terjadi, karena proses die punch tidak lagi dikerjakan oleh manusia namun dengan tenaga mesin, dan tenaga kerja yang berasal dari proses die punch dapat dialokasikan untuk mengerjakan proses finishing.

Usulan solusi pencegahan cacat finishing:

Pada cacat finishing, solusi yang ditawarkan yaitu diperlukan penambahan jumlah tenaga kerja pada proses finishing sehingga pekerjaan dapat menyelesaikan pekerjaannya dengan tepat waktu serta persentase cacat produk pada proses finishing dapat berkurang yang disebabkan para pekerja terlalu terburu-buru sehingga mengakibatkan hasil finishing menjadi tidak rapi.

Usulan solusi pencegahan cacat lem:

Kemudian upaya yang dapat dilakukan dalam pencegahan terjadinya cacat lem, perusahaan memerlukan feeder otomatis dan perlakuan terhadap material yang akan diproses pada mesin lem, agar material yang akan diproses pada mesin lem berbentuk rata dan tidak melengkung sehingga dapat mengurangi terjadinya resiko cacat produksi pada proses pengeleman yang berakhir pada rusak atau terlipatnya karton corrugated.

Tahap – Control

Pengendalian (control) merupakan fase mengendalikan kinerja proses dari produksi dan menjamin cacat tidak muncul kembali. Selain ketegasan pihak manajemen dalam melakukan kontrol terhadap proses produksi kepada karyawannya diperlukan juga alat (tool) yang dapat menunjang fase kontrol yang dilakukan. Pihak manajemen disarankan untuk secara konsisten menjalankan FMEA dan melakukan pengembangan terhadap FMEA bila diperlukan. Selain itu diperlukan diagram kendali untuk memantau pergerakan kualitas produksi, diagram kendali yang dapat digunakan adalah peta kendali. Fungsi umum diagram kontrol adalah, sebagai berikut :

• Membantu mengurangi variabilitas dari hasil produksi.

• Memonitor kinerja dari proses produksi setiap saat.

• Memungkinkan proses koreksi untuk mencegah reject.

Diagram kontrol yang dapat digunakan adalah peta kontrol P, peta kendali tersebut merupakan salah satu alat untuk memonitoring proses dan mengendalikan kualitas.

Perancangan Sistem Informasi

Berikut ini adalah class diagram dari perancangan sistem informasi untuk pengendalian kualitas produk corrugated cardboard display.

Class Diagram

Overview

Berikutnya adalah Navigation Diagram yang merupakan gambaran dari diagram tampilan antar muka secara keseluruhan yang dilengkapi dengan alur navigasi sistem tersebut.

Example B pengenda Tampila B tampilan pada win yang kel berwarna diagram dari nilai juga nilai Tampila es Berikut ini alian kualita an Diagram Berikut ini m ini ditampil ndow ini me luar dari ba a merah pad peta kendali i Defect per i sigma. an Input Che merupakan s produk cor Peta Kenda Tam merupakan t lkan grid yan enampilkan g atas kendali da field data. i ini. Selain r Opportunit eck Sheet beberapa rrugated car ali mpilan Diag tampilan dar ng berisi tan grafik dari d i, maka sist User dapat itu, window ties (DPO), tampilan y rdboard disp gram Peta K ri diagram p nggal inspeks diagram pet tem akan m t menentuka w ini juga me Defect per yang terdap play Kendali peta kendali si, total prod ta kendali. D memberikan an periode w enampilkan Million Opp pat pada ap atau contro duksi, dan to Dan apabila signal beru waktu untuk secara otom portunities ( plikasi untu ol chart. Pad tal cacat. Da terdapat da upa highligh menampilka matis kalkula (DPMO), da uk da an ta ht an asi an

P input dar Tampila S serta gra selama k window terjadiny Pada tampila ri data hasil i an Diagram Selanjutnya afik dari has kurun waktu pareto ini. ya cacat. T an Input Che inspeksi yan Pareto untu adalah wind sil perhitung u tertentu. U Hasilnya b Tampilan In

eck Sheet ini

ng dilakukan uk jenis cac Tampilan D dow Pareto gan jumlah User dapat m berupa graf nput Check S i menggamb n oleh Staff Q cat Diagram Pa Chart yang defect dan memilih ren fik dan deti

Sheet barkan form w QC. areto g berisi info persentase ntang waktu il jumlah d window untu ormasi berup jenis cacat untuk ditam dan persenta uk melakuka pa data angk t yang terjad mpilkan pad ase dari tot

an

ka di da al

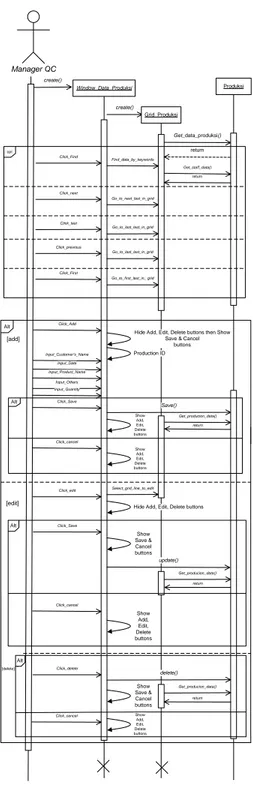

Berikut ini merupakan salah satu contoh dari sequence diagram dari tampilan produksi yang terdapat pada apliaksi.

Manager QC Window_Data_Produksi create() Input_Others Input_Customer’s_Name Input_Date Click_Add Click_Save Produksi create() Grid_Produksi Get_data_produksi() return Save() return Get_producion_data() Click_edit update() return Get_producion_data() Click_Save Click_delete delete() return Get_producion_data() Alt [add] [edit] [delete] Click_Find Get_staff_data() return Find_data_by_keywords Click_next Click_last Click_First Click_previous Go_to_next_last_in_grid Go_to_last_last_in_grid Go_to_first_last_in_ grid Go_to_last_last_in_grid opt

Hide Add, Edit, Delete buttons then Show Save & Cancel

buttons Production ID Show Add, Edit, Delete buttons

Hide Add, Edit, Delete buttons

Show Save & Cancel buttons Show Add, Edit, Delete buttons Select_grid_line_to_edit Click_cancel Click_cancel Click_cancel Alt Alt Show Add, Edit, Delete buttons Alt Show Save & Cancel buttons Show Add, Edit, Delete buttons Input_Product_Name Input_Quantity

3. Kesimpulan

Dari hasil penelitian yang dilakukan dalam hal pengendalian kualitas pada PD Impressa Mulia dalam meneliti produk corrugated cardboard display, maka kesimpulan yang dapat ditarik berdasarkan observasi, wawancara serta olah data yang telah dilakukan yaitu:

• Dari produk corrugated cardboard display yang diproduksi jenis cacat yang terjadi diantaranya yaitu cacat potong, cacat lem, dan cacat finishing. dari jenis cacat tersebut berdasarkan diagram pareto yang dibuat dapat diketahui bahwa jenis cacat yang paling banyak terjadi yaitu cacat potong. Dalam kurun waktu 3 bulan didapat jenis cacat potong memiliki persentase sebesar 44,3% disusul oleh cacat finishing sebesar 29,5% dan terakhir yaitu cacat lem sebesar 26,5%.

• Dari hasil perhitungan didapati level sigma dari produk corrugated cardboard display di PD Impressa Mulia ini berada pada nilai 3,7

σ

.• Faktor-faktor dari penyebab cacat produk dapat diketahui dari hasil analisis yaitu yang disebabkan oleh karyawan diantaranya feeding tidak pas ke mesin lem yang untuk cacat lem, kemudian feeding tidak pas ke mesin die punch untuk cacat potong, sedangkan pada cacat finishing disebabkan oleh karyawan yang tergesa-gesa karena terkejar deadline unutk menyelesaikan pekerjaan.

• Hal-hal yang dapat dilakukan untuk mencegah cacat yang terjadi diantaranya yaitu, memberikan teguran kepada karyawan bila karyawan tidak fokus dalam bekerja. Selain itu perusahaan juga dapat menggunakan mesin feeder agar proses produksi dalam membuat corrugated cardboard display dapat selesai lebih cepat, mengurangi resiko kecelakaan kerja, dan membuat proses pemotongan dan pengeleman lebih presisi. Kemudian tenaga kerja yang telah diambil alih oleh mesin, dapat dialokasikan

ke bagian finishing agar proses finishing dapat lebih cepat dan tidak tergesa-gesa karena kekurangan tenaga kerja.

• Sistem informasi yang diperlukan oleh perusahaan dalam mendukung pengendalian kualitas produknya yaitu dirancang dengan konsep object oriented analysis and

design, menggunakan bahasa pemograman microsoft visual studio 8. Dengan

dukungan crystal report untuk membuat laporan, dan menggunakan microsoft access 2007 untuk database yang dipakai. Sistem yang dirancang akan menghasilkan aplikasi yang dapat membantu staff QC dan manager QC untuk melakukan input data serta mengolah data yang dimasukan ke dalam sistem sehingga departemen Quality

Control dapat membuat kebijakan untuk menanggulangi permasalahan kualitas pada