6 BAB II LANDASAN TEORI

2.1. Konsep Pemeliharaan

Pemeliharaan didefinisikan sebagai suatu kegiatan memelihara aset sehingga aset tersebut berada pada kondisi siap pakai sesuai kebutuhan. Pemeliharaan adalah suatu kombinasi dari setiap tindakan yang dilakukan untuk menjaga kondisi suatu aset agar selalu dalam keadaan baik sehingga terjamin ketersediaannya setiap saat sesuai kebutuhan (Jamasri, 2006). Aset akan mudah mengalami kerusakan secara bertahap ataupun tiba-tiba karena tidak adanya tindakan Pemeliharaan. Hal tersebut berakibat aset tidak lagi mempunyai kemampuan bekerja dengan baik secara teknis maupun ekonomis. Akibat selanjutnya justru akan merugikan perusahaan. Kerusakan aset tersebut dalam suatu instalasi industri dapat mengakibatkan masalah yang sangat besar dan sangat mahal. Untuk menguragi masalah maka Pemeliharaan dan perbaikan perlu diterapkan.

2.2. Tipe-Tipe Dari Pemeliharaan

Jenis-jenis Pemeliharaan yang pada umumnya diaplikasikan adalah sebagai berikut :

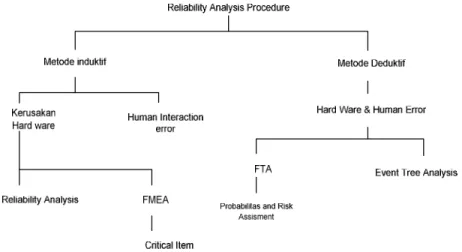

Gambar 2.1. Tipe-tipe Pemeliharaan

7 2.2.1 Planned maintenance

Pemeliharaan terencana adalah jenis Pemeliharaan yang telah diorganisasikan dan dilakukan dengan pemikiran ke masa depan. Pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya (Jamasri, 2006).

Pemeliharaan terencana dibagi menjadi tiga kelompok yaitu : 1. Preventive maintenance (PM)

Pemeliharaan yang dilakukan dengan interval waktu tertentu dengan maksud untuk menghilangkan kemungkinan terjadinya gangguan kemacetan atau kerusakan mesin. Jadwal kegiatan Pemeliharaan preventive ini disusun berdasarkan data dari pabrik pembuat mesin. Jadwal ini dapat disusun berdasarkan waktu yaitu harian, mingguan, bulanan, tahunan ataupun disesuaikan dengan jam operasi mesin. Teknik Pemeliharaan ini dibagi menjadi dua kategori, yaitu:

a. Time Based Maintenance (TBM)

Time Base Maintenance sering disebut sebagai periodic maintenance terdiri dari pengecekan harian, pengecekan periodik, inspeksi dan service periodik. Kegiatan Pemeliharaan yang dilakukan antara lain cleaning equipment, penggantian part untuk mencegah terjadinya kerusakan mendadak dan masalah-masalah produksi lainnya.

b. Condition Based Maintenance (CBM)

Condition Based Maintenance sering disebut sebagai predictive maintenance yaitu maintenance berdasarkan kondisi part atau peralatan dimana masa guna dari part-part penting diprediksi berdasarkan inspeksi atau diagnosa dengan tujuan menggunakan part-part tersebut sesuai dengan umur pakainya.

Menurut Wireman (1990), preventive maintenance (PM) merupakan tindakan Pemeliharaan terjadwal yang didesain untuk

8

meningkatkan usia peralatan dan mencegah beberapa aktivitas yang tidak terjadwal.

Ada tiga alasan utama dilakukannya Pemeliharaan pencegahan (preventive maintenance) (Smith,1993), yaitu:

• Untuk mencegah kegagalan

• Untuk mendeteksi adanya suatu kegagalan • Untuk menemukan kegagalan tersembunyi

Dalam pelaksanaan PM, terdapat beberapa kategori kegiatan, yaitu: • Time Directed (TD), merupakan kegiatan pencegahan yang dilakukan pada waktu yang telah ditentukan, serta diarahkan secara langsung untuk mencegah kegagalan.

• Condition Directed (CD), bertujuan untuk mendeteksi adanya kegagalan atau karakteristik sebuah kegagalan.

• Failure finding (FF), bertujuan untuk menemukan kegagalan tersembunyi sebelum beroperasi.

• Run to Failure ( RTF ), diputuskan untuk dilakukan RTF jika tidak ada alternatif lain yang memungkinkan untuk dilakukan. Sehingga peralatan beroperasi sampai saat alat tersebut rusak, dan tidak ada tindakan pencegahan yang dilakukan.

2. Breakdown maintenance

Breakdown Maintenance merupakan tindakan Pemeliharaan yang dilakukan ketika terjadi kerusakan mesin. Tindakan Pemeliharaan equipment tidak dilakukan sebelum mesin rusak. Ketika terjadi kegagalan equipment yang secara significant tidak berdampak terhadap operasi atau produksi atau kerugian lainnya maka tindakan Pemeliharaan tidak dilakukan karena dianggap membuang biaya.

3. Corrective maintenance (CM)

Corrective Maintenance (Pemeliharaan koreksi) yaitu Pemeliharaan yang bertujuan untuk mengembalikan mesin pada kondisi yang dapat diterima atau standar yang ditentukan. Pemeliharaan koreksi dapat berupa reparasi atau penyetelan bagian-bagian mesin, juga

9

penambahan beberapa komponen sehubungan dengan kegiatan inspeksi. Kegiatan Pemeliharaan tersebut dilakukan pada saat mesin dalam keadaan tidak aktif (shutdown maintenance).

2.2.2 Unplanned maintenance

Unplanned maintenance (Pemeliharaan tidak terencana) atau sering disebut adalah Pemeliharaan yang dilakukan apabila mesin mati karena terjadinya kerusakan atau adanya kelainan yang menyebabkan mesin tidak dapat dioperasikan. Pemeliharaan ini tidak direncanakan sebelumnya atau disebut juga emergency maintenance (Pemeliharaan darurat) yaitu Pemeliharaan atau perbaikan yang perlu segera dilaksanakan untuk mencegah terjadinya akibat yang lebih serius (Jamasri, 2006).

2.3. Pemeliharaan Berdasarkan Waktu Pelaksanaan

Berdasarkan waktu pelaksanaan Pemeliharaan dibagi menjadi empat jenis yaitu :

a. Berdasarkan jam sistem: 50h, 100h, 300h dan sebagainya. b. Berdasarkan waktu kalender: 3 bulan, 1 tahun dan sebagainya.

c. Isochronal: Kombinasi antara jam sistem dan waktu kalender, misalnya: 100 jam/3 bulan, 300 jam/8 bulan dan sebagainya.

d. On-condition, artinya Pemeliharaan dilaksanakan setelah kondisi sistem berada di bawah batas minimum yang diperbolehkan rusak.

Dalam kebijakan Pemeliharaan, terdapat beberapa pengertian mengenai waktu, yaitu :

• Waktu operasi, yaitu waktu yang dipergunakan oleh sistem untuk melakukan kegiatan.

• Waktu delay, yaitu waktu dimana sistem dalam keadaan menganggur, tetapi sistem bukan dalam keadaaan rusak. Contohnya, waktu delay terjadi bila mesin menunggu datangnya order, bahan baku dan sebagainya.

• Downtime, yaitu total waktu dimana sistem tidak bisa beroperasi. Downtime dapat terjadi bila sistem mengalami kerusakan, dalam

10

keadaan perbaikan, atau tindakan Pemeliharaan lainnya. Downtime dapat berupa waktu pemeriksaan kerusakan (inspection), waktu menunggu perbaikan, waktu perbaikan, waktu menunggu datangnya spare parts, dan waktu pemasangan spare parts.

2.4. Kurva Bak Mandi (Bathtub Curve)

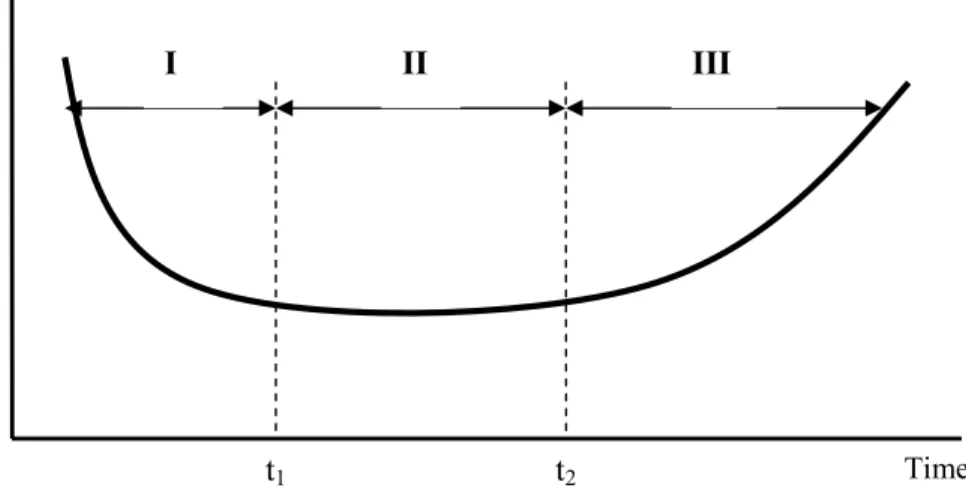

Gambar 2.2 Kurva siklus hidup peralatan (Bathtub Curve) Menurut Ebeling (1997), kurva tersebut terdiri dari 3 fase, yaitu: • Fase Burn-in

Fase ini terjadi pada periode 0 sampai dengan t1. Kurva menunjukkan laju kerusakan menurun dengan bertambahnya waktu. Laju kerusakan seperti ini disebut juga dengan Decreasing Failure Rate (DFR). Kerusakan umumnya disebabkan oleh kesalahan manufakturing seperti desain peralatan yang kurang sempurna, kontrol kualitas yang rendah dan sebagainya. • Fase Useful-life Time t2 t1 Failure Rate I II III

11

Fase ini terjadi antara periode t1 dan t2. Laju kerusakan yang terjadi cenderung konstan, sehingga fase ini disebut juga dengan Constant Failure Rate (CFR). Kerusakan yang terjadi bersifat acak, dipengaruhi oleh kondisi lingkungan dan manusia.

• Fase Wear-out

Fase ini terjadi setelah periode t2. Laju kerusakan menunjukkan peningkatan dengan bertambahnya waktu, sehingga fase ini disebut Increasing Failure Rate (IFR). Kerusakan pada periode ini disebabkan oleh keausan peralatan, fatigue dan korosi.

2.5. Kehandalan (Reliability)

Kehandalan (reliability) didefinisikan sebagai kemungkinan (probabilitas) bahwa sistem akan berfungsi pada periode waktu (t) tertentu dalam suatu kondisi yang ditetapkan (Ebeling, 1997). Secara matematis, jika variabel acak T didefinisikan sebagai waktu kegagalan dari sistem atau komponen, dengan T≥0, maka fungsi kehandalannya dapat dituliskan dengan;

R(t)= Pr(T ≥t) dengan R(t) ≥ 0, R(0) = 1, dan

lim

(

)

0

t

=

∞ →

t

R

. Jika diberikan nilai ttertentu, R(t) adalah probabilitas bahwa time to failure lebih besar atau sama dengan t. Jika, F(t)=1−R(t)=Pr(T <t) dengan F(0)=0 dan

lim

(

)

1

t=

∞ →t

F

F(t) merupakan probabilitas bahwa kerusakan terjadi sebelum waktu t. Fungsi R(t) biasanya digunakan jika reliabilitas diketahui, sedangkan fungsi F(t) digunakan jika probabilitas kegagalan diketahui.

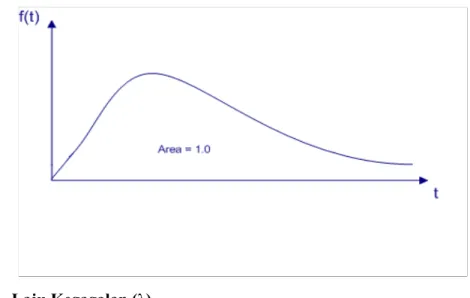

Grafik PDF (Probability Density Function), f(t), berikut memberikan representasi visual dari distribusi kegagalan.

12

Gambar 2.3 Probability density function (Ebeling, 199

2.6. Laju Kegagalan (λ)

Laju kegagalan (λ) merupakan salah satu alat ukur kehandalan suatu alat atau sistem yang didefinisikan sebagai frekuensi kerusakan yang terjadi atau laju kerusakan yang terjadi selama kurun waktu tertentu. Persamaan fungsi laju kegagalan konstan dapat digambarkan sebagai berikut : operasi jam Jumlah terjadi yang usakan Banyaknya ker = λ (2.1)

Semakin kecil nilai failure rate, maka semakin tinggi nilai kehandalan suatu alat atau sistem.

2.7. System Reliability Models (Ebeling, 1997) 2.7.1 Sistem seri

Disebut jaringan kehandalan sistem seri karena letak dan susunan komponen yang dianalisa kehandalannya tersusun secara seri. Sehingga jika salah satu dari komponen tersebut mengalami kegagalan, maka sistem tersebut tidak akan berfungsi atau sistem tersebut berfungsi jika komponen-komponennya yang tersusun secara seri harus seluruhnya berfungsi.

13

Karena reliabilitas berkaitan dengan probabilitas, maka reliabilitas sistem dapat ditentukan dari reliabilitas komponen penyusunnya.

Jika dinyatakan bahwa

E1 = Kejadian bahwa komponen 1 tidak rusak E2 = Kejadian bahwa komponen 2 tidak rusak sedangkan P(E1) = R1 dan P(E2) = R2

dengan R1 = Reliabilitas Komponen 1 R2 = Reliabilitas Komponen 2

Oleh karena itu, Rsistem = P ( E1 ∩ E2) = P(E1).P(E2) = R1.R2 ,dengan asumsi bahwa dua komponen tersebut independen, dalam arti kegagalan dari komponen yang satu tidak mempengaruhi reliabilitas dari komponen yang lainnya.

Secara umum, Reliabilitas Sistem (Rs) untuk jaringan terhubung seri dengan n komponen independen, dirumuskan dengan :

(t)} R .., (t),... R (t), min{R (t) R ... (t) R (t) R (t) Rs = 1 × 2 × × n ≤ 1 2 n (2.2) dengan 0 < Ri(t) < 1, dan i = 1, 2, ..., n.

Dari rumusan tersebut, reliabilitas suatu sistem tidak akan lebih besar dari reliabilitas komponen penyusunnya yang terkecil. Dari persamaan tersebut, agar sistem mempunyai reliabilitas yang besar, maka reliabilitas komponennya juga harus besar, terlebih lagi pada suatu sistem yang tersusun dari banyak komponen.

).t n λ ... 2 λ 1 (λ (t) s R =

e

− + + + (2.3)Mean Time To Failure (MTTF) untuk sistem dalam jaringan seri, dirumuskan dengan :

∑

∑

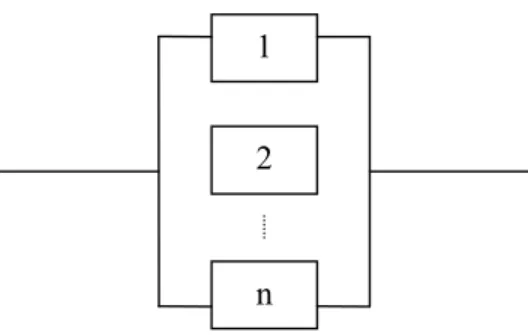

= = = = n 1 i i n 1 i i S MTTF 1 1 λ 1 MTTF (2.4) 2.7.2 Sistem paralelKonfigurasi paralel, seluruh komponen harus rusak terlebih dahulu untuk menyebabkan keseluruhan sistem rusak (failed). Jika satu atau lebih

14

komponen beroperasi, sistem masih beroperasi. Konfigurasi hubungan paralel dapat digambarkan sebagai berikut:

Gambar 2.5 Reliability block diagram (RBD) untuk komponen terhubung paralel

Reliabilitas sistem untuk n komponen yang terhubung secara paralel, didapatkan dengan rumusan 1 dikurangi probabilitas bahwa semua n komponen gagal.

Misalkan ada 2 komponen penyusun, maka reliabilitas sistemnya Rs = P(E1 ∪ E2) = 1 – P(E1 ∪ E2)C = 1 – P(E1C ∩ E2C)

= 1 – P(E1C) . P(E2C) = 1 – (1 – R1) (1 – R2) Secara umum,

∏

= − − = n 1 i i s(t) 1 [1 R (t)] R (2.5) dengan Rs(t) ≥ max{R1(t), R2(t),..., Rn(t)} karena∏

= − n i i t R 1 )] ( 1[ harus lebih kecil dari probabilitas kegagalan komponen yang mempunyai reliabilitas terbaik.

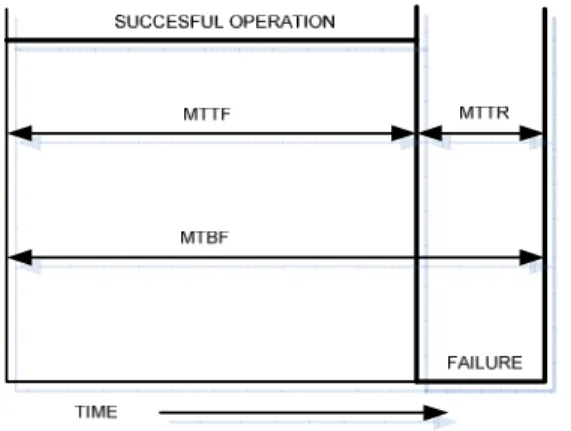

2.8. Mean Time To Failure (MTTF), Mean Time Between Failure (MTBF) dan Mean time to repair (MTTR)

MTTF merupakan salah satu parameter yang digunakan dalam menghitung reliability (Goble, 1998), digunakan pada komponen-komponen yang tidak dapat diperbaiki (non-repairable). Tetapi dalam

1

2

15

beberapa kasus, MTTF juga digunakan pada komponen-komponen yang bersifat repairable, hanya saja standar pengukurannya, terutama waktu telah ditentukan pada titik tertentu.

Gambar 2.6. MTTF, MTTR dan MTBF (Goble, 1998)

Selain itu, MTTF juga digunakan untuk mengukur kegagalan suatu alat atau sistem dengan variasi laju kerusakan yang cukup banyak. Sehingga fungsi persamaan MTTF dapat digambarkan sebagai berikut :

E (T) = MTTF =

∫

∞ 0 ) ( .f t dt t MTTF = tdt dt t dR∫

∞ − 0 ) ( MTTF∫

∞ = 0 ) ( dtt R (2.6)Jika setiap elemen mempunyai failure rate yang konstan, maka time to failure akan mengikuti pola distribusi eksponensial.

MTTF =

λ

1

(2.7)

Sedangkan MTBF merupakan interval waktu rata-rata antar kegagalan yang dapat menyebabkan down time suatu peralatan. MTBF dapat dirumuskan sebagai :

MTBF =

λ

1

16

Atau dapat diperoleh dari jumlah jam operasi dibagi dengan banyaknya kerusakan yang terjadi.

terjadi yang usakan Banyaknya operasi jam Jumlah MTBF ker = (2.9)

Mean time to repair (MTTR) diidentikkan dengan waktu rata-rata dimana peralatan atau sistem tersebut mengalami perbaikan dan MTTR digunakan untuk peralatan yang dapat diperbaiki (repairable).

2.9. Ketersediaan (availability)

Ketersediaan adalah peluang kemungkinan dari sistem atau komponen dimana operasional dari peralatan tersebut pada kondisi kerja tertentu cukup memuaskan dalam setiap kerja operasionalnya tanpa terbatas waktu. Ketersediaan merupakan perbandingan uptime dengan total dari uptime dan downtime (Ebeling, 1997). Fungsi persamaan ketersediaan dapat digambarkan sebagai berikut :

Ai = MTTR F B MTT F B MTT + ) ( ) ( (2.10)

2.10. Distribusi Probabilitas Kegagalan

Dalam perhitungan kehandalan digunakan distribusi-distribusi yang bersifat continuous (continuous distribution) karena laju kerusakan suatu alat atau sistem selalu berkaitan dengan parameter waktu yang bersifat continuous. Diantaranya antara lain :

2.10.1 Distribusi normal

Distribusi normal telah teruji sukses digunakan dalam analisis probabilitas pada fenomena peningkatan laju kegagalan (IFR) dimana terjadi kepenatan atau kelelhan mesin. Distribusi normala mempunyai dua parameter yaitu rata – rata ( µ ) dan standart deviasi ( σ ). Fungsi probabilitas densitas distribusi normal adalah :

f(t) = − − 2 2 1 exp 2 1

σ

µ

π

σ

t (2.11)17

Jika distribusi kegagalan suatu komponen , sub sistem , atau sistem mengikuti distribusi normal , maka :

a. Fungsi keandalan distribusi normal

R(t) = ' ' 2 1 exp 2 1 2 dt t t

∫

∞ − −σ

µ

π

σ

(2.12) Jika z = σ µ − t , Dan Ф(z) = 2/2 2 1 z e−π

, Maka R(t) = 1 – ф − σ µ t (2.13)b. Laju kegagalan distribusi normal λ(t) = − Φ − = σ µ t t f t R t f 1 ) ( ) ( ) ( (2.14)

c. Mean Time to failure distribusi normal

MTTF = µ (2.15)

2.10.2 Distribusi lognormal

Time to failure (t) dari suatu komponen diasumsikan memiliki distribusi lognormal bila y = ln t , mengikuti distribusi normal dengan rata rata µ dan variansinya adalah s . Fungsi padat peluang (PDF) dari distribusi normal adalah :

f(t) = − 2 2 ln 2 1 exp 2 1 med t t s ts π (2.16)

Jika distribusi kegagalan suatu komponen , sub sistem , atau sistem mengikuti distribusi lognormal , maka :

a . Fungsi keandalan R(t) = Φ − med t t sln 1 1 (2.17) b. Laju kegagalan

18 λ(t) = ) ( ) ( t R t f (2.18)

c. Main time to failure

MTTF = 2 exp 2 s tmed (2.19) 2.10.3 Distribusi eksponensial

Probabilitas distribusi exponensial dalam reliability merupakan distribusi kegagalan yang mempunyai laju kegagalan konstan. Fungsi peluang (PDF) distribusi exponensial adalah:

f(t) =

λ

e

−λt t ≥ 0 , λ > 0 (2.20) Jika distribusi kegagalan suatu komponen , sub sistem , atau sistem mengikuti distribusi exponensial , maka :a. Fungsi keandalan dengan distribusi exponensial

R(t) =

e

−λt , t ≥ 0 (2.21)b. Laju kegagalan dengan distribusi exponensial

λ(t) = λ (2.22)

c. Mean time to failure

MTTF = 1/ λ (2.23)

2.10.4 Distribusi weibull

Distribusi weibull juga merupakan distribusi yang paling sering digunakan untuk menentukan distribusi umur dan studi tentang kehandalan komponen atau sistem. Distribusi ini disebut sebagai distribusi yang paling fleksibel, karena dalam parameter-parameter yang mempengaruhi nilai pada distribusi ini, yaitu shape parameter β memiliki aturan-aturan tertentu. Dan aturan tersebut berkaitan dengan distribusi yang lain, seperti bila

β = 1 : Distribusinya menjadi distribusi eksponensial β < 1 : Distribusinya menjadi distribusi gamma β = 2 : Distribusinya menjadi distribusi lognormal β = 3,5 : Distribusinya menjadi distribusi normal

19

Fungsi padat peluang (PDF) dari distribusi weibull adalah :

β θ γ β θ γ θ β − − − − = t e t t f 1 ) ( (2.24) MTTF = + Γ

β

θ

1 1 (2.25)Dimana, β =βˆ=b = shape parameter γ = location parameter θ θˆ a/β

e− =

= ,

Jika kegagalan alat atau sistem diasumsikan dimulai dari t = 0, maka γ akan sama dengan nol dan persamaan kepadatan kemungkinan akan menjadi :

β θ β θ θ β − − = t e t t f 1 ) ( ; t > γ ; γ , β , θ > 0 (2.26) Sedangkan fungsi persamaan kemungkinan kumulatif dan fungsi persamaan kehandalan adalah (Ebeling,1997) :

β θ − − = t e t F( ) 1 (2.27) β θ − = t e t R )( (2.28)

Nilai Г menunjukkan fungsi gamma yang nilainya dievaluasi dari 1 +1

β didapatkan dari table fungsi gamma.

2.11. Metode Analisa Reliability

Banyak metoda yang dapat digunakan untuk menganalisa reliability suatu sistem. Contoh-contoh metode yang digunakan analisa reliability : FMEA, FTA, reliability diagram blok, analisa markov, parts court method, stress analysis method dan masih banya metode yang lain. Secara umum metode-metode tersebut dapat dikategorikan menjadi dua (Zamroni, 2004) :

20

Gambar 2.7. Reliability analysis prosedure

2.11.1 Metode induktif

Kesimpulan umum (kegagalan sistem) didapat dengan mencari penyebab kegagalan pada tiap-tiap komponen yang mempengaruhi sistem tersebut. Kegagalan komponen dijadikan dasar untuk menentukan kegagalan sistem secara menyeluruh. Pertanyaan dasar yang digunakan saat kita menggunakan metode ini “Apa yang terjadi jika...?”. Metode seperti failure mode and effect analysis (FMEA) termasuk dalam kategori ini.

FMEA berfungsi untuk mengalisa sistem peralatan berdasarkan fungsi sub-sistem yang dalam hal ini komponen atau unit, dan bagaimana komponen tersebut gagal dalam mencapai standard performansinya. Analisa yang dilakukan FMEA pun harus dilakukan secara lengkap, mencakup efek yang ditimbulkan oleh kegagalan dan frekuensi munculya kegagalan tersebut. Hal ini diperlukan dalam penentuan nilai RPN (Risk Prioritty Number) yang diperlukan dalam menganalisa derajat kepentingan atau prioritas dari masing-masing komponen basic even.

21

Untuk tabel kriteria dari severity, detectability dan frequency of occurrence dapat diambil dari tabel-tabel oleh Andrews, 2002, Reliability and Risk Assesment.

Sumber informasi untuk mendukung analisis FMEA dapat diperoleh dari:

1. Manufacturer atau Vendor Equipment 2. User lain pada equipment yang sama 3. Technical history records

4. Operator yang mengoperasikan dan merawat equipment. Failure effects mendeskripsikan apa yang akan terjadi ketika suatu failure mode terjadi. Failure effect dapat ditinjau dari 3 level; lokal, sistem, plant. Deskripsi pengaruh kegagalan harus memuat semua informasi yang diperlukan untuk mendukung evaluasi konsekuensi kegagalan, meliputi:

a. Fakta apa yang ada ketika terjadi kegagalan.

b. Bagaimana kegagalan tersebut berpengaruh terhadap produksi atau operasi.

c. Bagaimana kegagalan tersebut berdampak terhadap keamanan dan keselamatan kerja ataupun lingkungan.

d. Kerusakan fisik apa yang ada, yang disebabkan oleh kegagalan. e. Apa yang harus dilakukan untuk memperbaiki kegagalan.

22

Berbicara reliability juga sama artinya dengan berbicara risk (resiko), sebab risk didefiniskan sebagai (Andrews, 2002) :

Risk = Probability of Failure X Consequency of Failure (2.30) Jadi salah satu komponen risk adalah kebalikan dari reliability (Probability of Failure), oleh sebab itu jika bicara reliability selalu dikaitkan dengan risk. Proses identifikasi resiko diharapkan diketahuinya peluang terjadinya kegagalan yang sama, sehingga analisa resiko adalah sesuatu yang tidak pasti. Dibutuhkan historical report kegagalan yang pernah terjadi dan pendapat para ahli (expert/engineering judgement) yang dalam hal ini adalah seseorang yang mengerti tentang kondisi dan mekanisme peralatan secara langsung yang akan di analisa. Hal ini dilakukan sebagai bahan perbandingan antara hasil identifikasi dengan kondisi ideal yang diinginkan sehingga didapatkan klasifikasi resiko. Kuantifikasi resiko difungsikan untuk mengukur atau memprediksi jumlah kerugian yang akan terjadi dan yang lebih penting adalah untuk mengukur dan memprediksi terhadap jumlah elemen-elemen dalam sistem tersebut yang dapat megakibatkan terjadinya kerugian (Modares, 2006).

2.12. Pengertian Resiko

Resiko secara umum dapat didefinisikan sebagai suatu ukuran dimana terdapat kerugian potensial terhadap jumlah dan kondisi pada alam maupun manusia. Kerugian potensial yang dimaksud di sini adalah terjadinya kematian, adanya ancaman kesehatan ataupun kerusakan terhadap lingkungan atau peralatan. Di bidang engineering, yang termasuk dalam resiko seperti kerusakan sistem kontrol, terjadinya patah (fracture) akibat faktor kelelahan (fatigue) pada bagian peralatan yang bergerak dan masih banyak yang lain. Resiko-resiko tersebut dapat dikatakan sangat

23

berbahaya, jika resiko yang ditimbulkan mengakibatkan kematian ataupun kerusakan permanen.(Modares,2006)

Secara umum, resiko dapat dibagi menjadi 3 jenis, antara lain : 1.Occupational Risk

Occupational risk adalah jenis resiko yang hanya mempengaruhi lingkungan kerja dimana resiko tersebut terjadi.

2.Community Risk

Yang dimaksud dengan community risk adalah pengembangan dari occupational risk. Dalam community risk elemen yang dipagaruhi menjadi lebih banyak yaitu pada manusia atau lingkungan yang ada di sekitar lokasi timbulnya resiko.

3. Economic Risk

Economic risk adalah resiko yang diperhitungkan dari segi keuangan suatu perusahaan. Economic risk timbul akibat kerugian akibat kerusakan aset produksi, menurunnya kuantitas dan kualitas produksi dan sebagainya.

(Andrews,2002).

Sesuatu hal atau kejadian dapat dikategorikan sebagai resiko apabila memenuhi ketiga faktor berikut :

1. Kemungkinan kejadian yang menyebabkan kerusakan atau kecelakaan akan terjadi

2. Memiliki waktu kejadian yang pasti bahwa akan terjadi kerusakan 3. Kecelakaan atau kerusakan yang akan terjadi mempunyai pengaruh

yang cukup besar terhadap keberlangsungan proses.

2.13. Pengertian Kuantifikasi Resiko

Kuantifikasi resiko dapat didefinisikan sebagai proses pengidentifikasian dan pengukuran sebagai pengembangan strategi terhadap analisa resiko. Dalam hal ini, strategi yang dapat diambil antara lain adalah memindahkan resiko kepada pihak lain, menghindari resiko,

24

mengurangi efek negatif resiko, dan menampung sebagian atau semua konsekuensi resiko tertentu (STSC,2005).

Awalnya analisa resiko hanya digunakan pada sektor keuangan. Tetapi pada perkembangan selanjutnya dan seiring dengan bertambah pesatnya kemajuan teknologi sehingga timbul otomatisasi industri serta meningkatnya tuntutan akan kualitas dan kuantitas produk yang dihasilkan dan manajemen pelaksananya sehingga manajemen resiko juga diterapkan pada sektor industri, khususnya pada industri manufaktur (Andrews,2002). Dalam bidang industri, khususnya dalam bidang engineering, kuantifikasi resiko difungsikan untuk mengukur atau memprediksi jumlah kerugian yang akan terjadi dan yang lebih penting adalah untuk mengukur dan memprediksi terhadap jumlah elemen-elemen dalam sistem tersebut yang dapat megakibatkan terjadinya kerugian (Modares,2006).

Keuntungan dari diterapkannya kuantifikasi resiko adalah : 1. Mampu mengantisipasi resiko-resiko yang akan terjadi

2. Memberikan alternatif pada perusahaan untuk metode yang tepat untuk menghindari resiko

3. Mengurangi efek negatif dari resiko

Pada dasarnya proses dalam kuantifikasi resiko terdapat 4 tahapan penting yang saling berkaitan dan dalam pelaksanaan harus dilaksanakan secara sistematis sesuai dengan urutannya. Tahapan-tahapan tersebut adalah :

1. Identifikasi resiko-resiko yang mungkin dapat terjadi (potential hazard)

2. Melakukan estimasi terhadap akibat-akibat yang ditimbulkan dari resiko-resiko tersebut

3. Melakukan estimasi peluang munculnya resiko pada lokasi dan dengan mode resiko yang sama.

4. Membandingkan hasil identifikasi dan estimasi dengan kriteria-kriteria batasan resiko (acceptable risk criteria) yang telah ditentukan.

25 2.14 Identifikasi resiko

Ini merupakan bagian pertama yang harus dilakukan dalam melakukan kuantifikasi terhadap resiko. Dalam proses identifikasi resiko lebih banyak digunakan pendekatan kualitatif dengan menggunakan metode-metode tertentu (Modares,2006). Metode-metode tersebut antara lain :

1. Checklist 2. Rapid ranking

3. Preliminary Hazard Analysis

4. Hazard and Operability Studies (HAZOP)

Penentuan akan metode identifikasi resiko yang digunakan tergantung dari variasi dari faktor-faktor penyebab resiko dan asumsi-asumsi terhadap tingkat akibat resiko yang ditimbulkan (Andrews,2002).

Gambar 2.8 Format Preliminary Hazard Analysis

Estimasi akibat resiko

Setelah dilakukan proses identifikasi resiko, dimana pada proses tersebut juga terdapat identifikasi penyebab munculnya resiko. Kemudian dilakukan pengembangan identifikasi lanjutan dengan berdasarkan pada penyebab resiko, karena bukan tidak mungkin akibat yang ditimbulkan penyebab yang telah teridentifikasi lebih banyak dari resiko yang telah diidentifikasi sebelumnya atau memiliki keterkaitan dengan resiko yang lain.

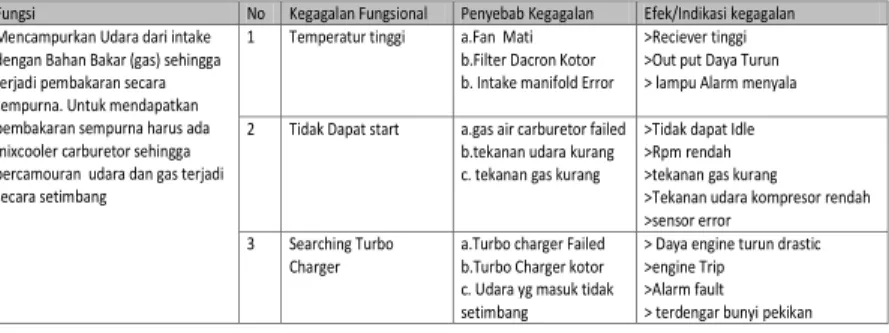

Fungsi No Kegagalan Fungsional Penyebab Kegagalan Efek/Indikasi kegagalan Mencampurkan Udara dari intake

dengan Bahan Bakar (gas) sehingga terjadi pembakaran secara sempurna. Untuk mendapatkan pembakaran sempurna harus ada mixcooler carburetor sehingga percamouran udara dan gas terjadi secara setimbang

1 Temperatur tinggi a.Fan Mati b.Filter Dacron Kotor b. Intake manifold Error

>Reciever tinggi >Out put Daya Turun > lampu Alarm menyala 2 Tidak Dapat start a.gas air carburetor failed

b.tekanan udara kurang c. tekanan gas kurang

>Tidak dapat Idle >Rpm rendah >tekanan gas kurang >Tekanan udara kompresor rendah >sensor error

3 Searching Turbo Charger

a.Turbo charger Failed b.Turbo Charger kotor c. Udara yg masuk tidak setimbang

> Daya engine turun drastic >engine Trip >Alarm fault > terdengar bunyi pekikan

26

Pada tahapan ini metode yang dilakukan sama dengan dengan metode pada identifikasi resiko, yaitu metode kualitatif.

Estimasi peluang resiko

Pada tahapan proses yang dilakukan adalah mengestimasi peluang kemungkinan terjadinya kegagalan yang sama berdasarkan maintenance report yang ada. Pada tahap estimasi peluang resiko, metode yang digunakan sama dengan metode estimasi akibat resiko. Hanya saja deskripsi yang digambarkan ditambahkan dengan nilai penghitungan peluang kejadian yang didapatkan dari laju kerusakan selama beroperasi. Kedua langkah di atas, yaitu estimasi akibat dan peluang resiko dapat dilakukan dengan bantuan lembar FMECA. Tetapi sebelum dilakukan estimasi sbaiknya terkebih dahulu dilakukan pemahaman terhadap alur proses terhadap peralatan atau sistem yang akan dianalisa dengan menggunakan bantuan Flow Block Diagram (Modares,2006)

Evaluasi resiko menggunakan perbandingan antara hasil estimasi dengan acceptable criteria

Berdasarkan hasil identifikasi dan estimasi secara kuantitatif diketahui nilai masing-masing resiko yang ada. Nilai resiko tersebut merupakan perpaduan dari tingkat keparahan akibat kerusakan (severity), frekuensi kerusakan dan kemudahan mengenali resiko (detectability). Hal ini yang kemudian menjadi bahan evaluasi mengenai resiko, sejauh mana resiko yang dapat diterima atau ditoleransi (Andrews,2002).

Hal yang kemudian harus dilakukan dalam penentuan apakah resiko tersebut diterima atau tidak, adalah dengan melakukan perankingan nilai resiko (Risk Priority Number).

27

Untuk mempermudah identifikasi, keempat proses di atas dilakukan dengan menggunkan tabel FMECA (Failure Mode, Effect & Criticality Analysis).

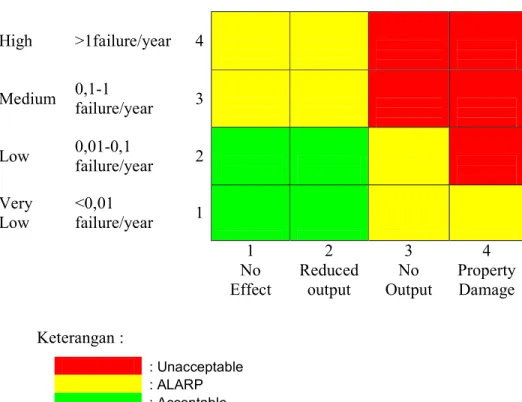

Selain menggunakan RPN dalam priorisasi resiko, juga dapat menggunakan bantuan Criticality Matrix. Dalam matriks ini dilakukan plotting terhadap resiko berdasarkan severity dan frekuensi kerusakannya. High >1failure/year 4 Medium 0,1-1 failure/year 3 Low 0,01-0,1 failure/year 2 Very Low <0,01 failure/year 1 1 2 3 4 No Effect Reduced output No Output Property Damage Keterangan : : Unacceptable : ALARP : Acceptable

Gambar 2.9. Criticality matrixDiagram

Berdasarkan hasil plotting di atas tersebut kemudian dapat diketahui apakan resiko yang ada termasuk diterima, ditolak atau dalam kondisi ALARP (as low as reasonbly praticable). Yang dimaksud dengan kondisi ALARP adalah suatu kondisi dimana resiko tersebut diterima tetapi menggunakan suatu persyaratan tertentu. Resiko dalam kondisi ALARP akan menjadi cukup riskan bahkan dapat menjadi resiko yang ditolak (unacceptable) apabila

resiko-resiko tersebut tidak segera dicari solusi pencegahannya (Andrews,2002) .

2.15 Failure Mode,Ef

Merupakan pengembangan dari FMEA ( Analysis) dan CA (

dan mengetahui lebih mendalam tentang kekurangan dari sutu sistem. Keuntungan dari FMEC

(potential failure

untuk menyatakan apakan sistem tersebut cukup beresiko atau tidak. Untuk mennyatakan beresiko atau tidak, dalam aplikasi FMECA ditentukan denga

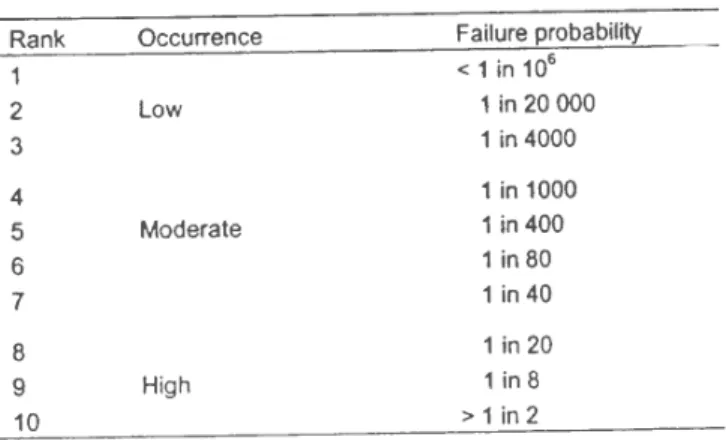

(severity) dan peluang munculnya kegagalan yang sama yang dikonversikan dari tabel

Tabel 2.2

28

resiko tersebut tidak segera dicari solusi pencegahannya (Andrews,2002) .

Failure Mode,Effect and Criticality Analysis (FMECA)

Merupakan pengembangan dari FMEA (Failure Mode and Effects ) dan CA (Criticality Analysis) yang bertujuan mengidentifikasi dan mengetahui lebih mendalam tentang kekurangan dari sutu sistem. Keuntungan dari FMECA adalah mengetahui kemungkinan kegagalan potential failure) dari suatu proses yang nantinya akan menjadi dasar untuk menyatakan apakan sistem tersebut cukup beresiko atau tidak. Untuk mennyatakan beresiko atau tidak, dalam aplikasi FMECA ditentukan dengan nilai tingkat keparahan akibat kegagalan tersebut ) dan peluang munculnya kegagalan yang sama yang dikonversikan dari tabel severity dan frekuensi kerusakan (Andrews,2002).

Tabel 2.1 Tabel severity FMECA

Tabel 2.2 Tabel frekuensi kerusakan FMECA

resiko tersebut tidak segera dicari solusi pencegahannya

Failure Mode and Effects ) yang bertujuan mengidentifikasi dan mengetahui lebih mendalam tentang kekurangan dari sutu sistem. A adalah mengetahui kemungkinan kegagalan ) dari suatu proses yang nantinya akan menjadi dasar untuk menyatakan apakan sistem tersebut cukup beresiko atau tidak. Untuk mennyatakan beresiko atau tidak, dalam aplikasi FMECA n nilai tingkat keparahan akibat kegagalan tersebut ) dan peluang munculnya kegagalan yang sama yang dan frekuensi kerusakan (Andrews,2002).

Kaitannya FMECA dengan ke

fungsi FMECA sebagai alat representasi hasil akhir dari kuantifikasi resiko. Ini dilakukan dengan melakukan perankingan terhadap kegagalan (Risk Priority Number

severity dan frekuensi kerusakan juga berdasarkan pada kemudahan pendeteksian adanya kerusakan (

didapatkan melalui konversi dari tabel

Dari ketiga nilai y atas, maka akan didapatkan nilai

RPN =

Gambar 2.

Secara umum langkah

menggunakan FMECA sama dengan analisa dengan FMEA yaitu

1. Identifikasikan sistem yang akan dianalisa perfomansi kehandalannya.

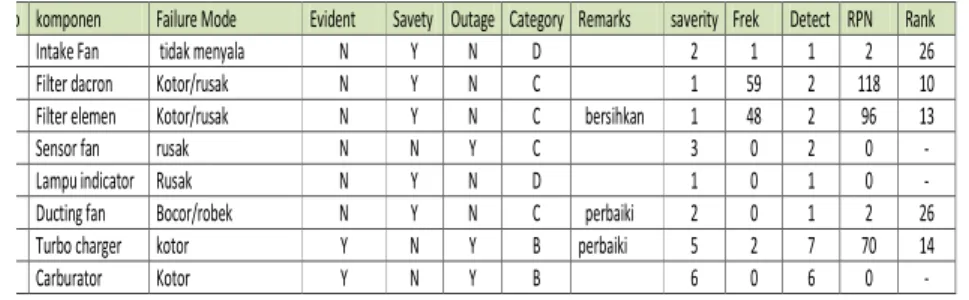

No komponen Failure Mode Intake Fan tidak menyala Filter dacron Kotor/rusak Filter elemen Kotor/rusak Sensor fan rusak Lampu indicator Rusak Ducting fan Bocor/robek Turbo charger kotor Carburator Kotor

29

Kaitannya FMECA dengan ke-empat prosedur di atas adalah fungsi FMECA sebagai alat representasi hasil akhir dari kuantifikasi resiko. Ini dilakukan dengan melakukan perankingan terhadap kegagalan Risk Priority Number) yang penilaiannya selain berdasarkan terhadap dan frekuensi kerusakan juga berdasarkan pada kemudahan pendeteksian adanya kerusakan (detectability) yang nilainya juga didapatkan melalui konversi dari tabel detectability.

Tabel 2.3 Tabel detectability FMECA

Dari ketiga nilai yang berdasarkan konversi dari ketiga tabel di atas, maka akan didapatkan nilai-nilai prioritas resiko akan dengan rumus

RPN = severity x frekuensi kerusakan x detectability

Gambar 2.10 Format FMECA dengan RPN

Secara umum langkah-langkah dalam melakukan menggunakan FMECA sama dengan analisa dengan FMEA yaitu

Identifikasikan sistem yang akan dianalisa perfomansi kehandalannya.

Mode Evident Savety Outage Category Remarks saverity Frek Detect RPN tidak menyala N Y N D 2 1 1 /rusak N Y N C 1 59 2 /rusak N Y N C bersihkan 1 48 2 N N Y C 3 0 2 N Y N D 1 0 1 Bocor/robek N Y N C perbaiki 2 0 1 Y N Y B perbaiki 5 2 7 Y N Y B 6 0 6

empat prosedur di atas adalah fungsi FMECA sebagai alat representasi hasil akhir dari kuantifikasi resiko. Ini dilakukan dengan melakukan perankingan terhadap kegagalan arkan terhadap dan frekuensi kerusakan juga berdasarkan pada kemudahan ) yang nilainya juga

ang berdasarkan konversi dari ketiga tabel di nilai prioritas resiko akan dengan rumus

langkah dalam melakukan analisa menggunakan FMECA sama dengan analisa dengan FMEA yaitu

Identifikasikan sistem yang akan dianalisa perfomansi RPN Rank 2 26 118 10 96 13 0 - 0 - 2 26 70 14 0 -

30

2. Gambarkan functional block diagrams untuk menggambarkan perbedaan antar masing-masing komponen atau sub-sistem dan hubungannya.

3. Berikan asumsi terhadap mode kegagalan dan kondisi komponen atau sub-sistem yang dianalisa. Asumsi ini berfungsi sebagai dasar dalam proses estimasi kehandalan. 4. Daftar dan identifikasikan masing-masing komponen atau

sub-sistem beserta mode kegagalannya.

5. Lengkapi analisa terhadap konsekuensi dari setiap mode kegagalan komponen atau sub-sistem.

6. Masukkan nilai tingkat keparahan konsekuensi (severity ranking) dan frekuensi kegagalan sebagai dasar pendekatan untuk mengevaluasi setiap mode kegagalan dari perfomansi kehandalan suatu sistem.

7. Evaluasi kembali FMECA untuk mengidentifikasikan kehandalan dan kritis tidaknya suatu komponen atau sub-sistem. Hal ini bertujuan untuk mendapatkan rekomendasi yang sesuai dalam meningkatkan kehandalan suatu komponen atau sub-sistem