54 BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Latar Belakang Perusahaan Perkalengan

4.1.1 Gambaran umum perusahaan

Perusahaan perkalengan tempat saya bekerja telah lama berdiri sejak tahun 60-an. Bermula dari yang merupakan gabungan dari perusahaan perkalengan di Indonesia untuk mengembangkan usaha perkalengan di tanah air yang di beri nama PERKALIN.

Kemudian pada tahun 70-an, terdapat 3 perusahaan asing yang ikut bergabung untuk menanamkan modal keperusahaan tersebut agar menjadi lebih besar dan mampu bersaing di kawasan Asia, Eropa dan Amerika.

4.1.2 Bidang usaha

Perusahaan ini mampu memproduksi berbagai kaleng yang digunakan untuk mengemas produk, seperti makanan, minuman, kosmetika, kimia, dan lain–lain. Macam-macam kaleng tersebut antara lain sebagai berikut :

Three Pieces Can

Suatu kaleng di sebut kaleng three pieces can karena kaleng tersebut terdiri dari tiga komponen yaitu :

a. Top end yaitu tutup kaleng bagian atas. b. Body yaitu badan kaleng atau bagian tengah. c. Bottom end yaitu bagian bawah.

55 Meterial utama kaleng three piece can terbuat dari tin plate baik pada bagian body, bottom end, atau top end. Namun pada kaleng tertentu top end dan bottom end terbuat dari aluminium. Penentuan material ini sesuai dengan produk yang akan dikemas.

Dari ketiga komponen kaleng dirakit (assembly) maka akan terbentuklah three pieces can. Untuk dapat dirakit dengan end kaleng, maka body kaleng harus melalui proses flanging dan proses seaming. Sambungan antara body kaleng dan tutup kaleng tadi disebut double seaming.

Gambar 4.1 Produk Three Pieces Can Two Pieces Can

Sesuai dengan namanya, kaleng two pieces ini hanya terdiri dari dua komponen penting yaitu :

a. Can body yaitu bagian badan kaleng. b. Can end yaiutu bagian tutup kaleng.

Two pieces can ini adalah terbuat dari aluminium. Kaleng ini biasa digunakan untuk mengemas minuman kaleng misalnya soft drink dan beer.

56

Gambar 4.2 Produk Two Pieces Can

Drawn Can

Disebut drawn can karena pada pembentukan kaleng melalui penarikan pada bagian dinding kaleng saat pembentukan body kaleng disebut proses cupping. Body kaleng berupa cup yang kemudian ditutup dengan satu end. Jadi kaleng ini terdiri dari dua komponen, sama seperti two pieces can. Namun perbedaannya adalah proses pembentukannya, untuk Drawn Can tidak ada penipisan tebal material, sedangkan pada Two Piece ada penipisan material karena adanya proses drawn wall ironing. Drawn can adalah kaleng yang digunakan untuk mengemas makanan, terutama jenis ikan tuna.

57 Gambar 4.3 Produk Drawn Can

Aluminium Easy Open End (Aluminium EOE)

Produk perusahaan ini terdapat juga end (tutup) yang dalam membukanya tidak memerlukan alat pembuka tutup atau yang disebut juga aluminium easy open end yang biasanya terbuat dari aluminium. Contoh Aluminium easy open end yaitu :

Full aperture :bagian end yang dibuka terlepas melingkar bersama dengan tab (pegangan untuk membuka)

58 Stay on tab :jenis EOE yang pada saat membukanya tidak ada bagian yang terlepas dari end, masih menempel bersama tab sehingga tidak menimbulkan sampah baru.

Gambar 4.5 Produk SOT

Ring pull : pada saat membuka end bagian tab terlepas, namun tidak melingkar seperti full aperture.

59 4.1.3 Distribusi perusahaan

Customer perusahaan ini tersebar didalam dan luar negeri. Cabang local perusahaan tersebar diseluruh Indonesia yaitu:

Ungaran, Jawa Tengah untuk kaleng biscuit.

Bitung, Manado untuk drawn can yaitu kaleng ikan sarden dan tuna. Tanjung Morawa, Medan untuk pengalengan hasil laut dan buah. Pasuruhan, Jawa Timur untuk kaleng ikan tuna.

Sorong , Irian Jaya untuk penglengan ikan tuna. Ekspor perusahaan adalah sebagai berikut:

General Santos, Philipina, berupa kaleng bir, kaleng bola tenis, dan kaleng ikan tuna.

Madang, Papua New Guinea, berupa kaleng drawn can dan two pieces aluminium untuk bir.

Vietnam, untuk melayani industri minuman, terutama bir.

Singapura, berupa kaleng two pieces untuk soft drink dan three pieces untuk pengalengan juice.

Mauritius (negara kepulauan timur Madagaskar), berupa drawn can Inggris, berupa kaleng bola tenis.

Thailand, berupa kaleng two pieces aluminium untuk bir. China, memerlukan kaleng aerosol untuk insektisida. Hongkong, berupa kaleng aerosol dan gas.

Malaysia, berupa kaleng two pieces untuk minuman ringan dan bir. Terbaru ada di LAE, Papua New Guinea 2012.

60 4.2 Proses produksi Candy can 307

4.2.1 Bahan-Bahan Yang Digunakan

Bahan-bahan yang digunakan pada proses produksi ini akan dibagi menjadi dua bagian utama, yaitu sebagai berikut:

1. Bahan baku 2. Bahan pendukung 4.2.1.1 Bahan Baku

Dalam proses produksi yang digunakan di departemen assembly, bahan baku yang digunakan yaitu: Tin Plate, Tin Free Steel, dan Alumunium sheet. Untuk produksi candy can menggunakan bahan baku tin plate.

Bahan baku khususnya tin plate yang sudah melalui proses cetak di departemen printing yang benrupa skid, Yang digunakan juga memiliki beberapa spesifikasi diantaranya:

a. Material Dasar (Steel Type)

Material dasar dari tin plate adalah baja bertipe MR yang mengandung low residual element dan memiliki nilai ketahanan terhadap korosi yang tinggi.

b. Kekerasan (Temper)

Berdasarkan proses pembuatannya, kekerasan yang dimiliki oleh tin plate terbagi menjadi 2, yaitu single reduced dan double reduced. Hal ini didasarkan dari proses cold working pengolahan black plate menjadi tin plate. Single reduced diberi simbol T1-T5, sedangkan double reduced diberi simbol DR8, DR9, dan DR9M.

61 Untuk candy can menggunakan T4, karena kekerasannya dibutuhkan dalam proses pengelasan. Kekerasan untuk T4 adalah 43-49 HRc.

c. Ketebalan (Thickness)

. Ketebalan bahan baku ini bervariasi dari 0,16 mm sampai 0,37 mm. Pemilihan ketebalan material tergantung dari fungsi dan proses yang terjadi pada komponen. Ketebalan yang dibutuhkan untuk candy can ini sebesar 0.20 mm.

4.2.1.2 Bahan Pendukung

Bahan pembantu untuk proses Assembly dikategorikan sebagai berikut:

1. Wire copper

Yang berfungsi sebagai penghantar arus, panas dan menjaga agar welding roll tidak cepat rusak karena kotor oleh timah. Sebelum digunakan untuk proses welding, kawat tembaga dibentuk dengan profil pipih yang bertujuan :

Memaksimalkan bidang permukaan yang menyentuh daerah welding sehingga hasil welding menjadi lebih bagus.

Agar penggunaan kawat tembaga menjadi lebih irit. Pemakaiannya menjadi lebih maksimal karena kedua sisi dari kawat dipakai secara bergantian pada welding roll atas dan bawah.

Menyesuaikan dengan bentukan profil alur pada welding roll.

62 Gambar 4.7 wire copper

2. Gas nitrogen

Yang berfungsi untuk membersihkan daerah welding dari oksidasi sehingga hasil welding tidak menghitam.

3. Air pendingin

Yang berfungsi untuk mendinginkan welding arm dan welding roll dari panas yang berlebihan karena proses welding.

4.2.2 Sarana Produksi

Menurut proses yang terjadi pada material, maka proses produksi akan dibagi menjadi beberapa tahapan utama, yaitu:

1. Proses pemotongan bahan baku (slitter) 2. Proses welding ( pembuatan body barrel)

3. Proses seaming ( menyatukan body dengan tutup)

4.2.2.1 Proses Pemotongan Bahan Baku ( SLITTER )

Departemen Assembly merupakan bagian proses produksi pembutan kaleng–kaleng 3 piece yang merupakan salah satu jenis produk yang dihasilkan. Berpedoman kepada kebijakan perusahaan yang selalu ingin benar-benar dapat memuaskan dan memenuhi kebutuhan pelanggan dalam hal kualitas, kuantitas dan ketepatan waktu pengiriman, maka perusahaan

63 selalu berusaha yang tiada henti-hentinya, dalam meningkatkan proses untuk mencapai karya yang bebas cacat, memenuhi keinginan para pelanggan dan semua rekanan setiap saat, dan semua itu dilaksanakan dengan komitmen untuk memenuhi persyaratan dari “Sistim Manajemen Kulaitas dan Keamanan Pangan.

Di bagian Assembly terdapat mesin, yang namanya mesin slitter (potong) yaitu mesin untuk memotong lembaran–lembaran tin plate besar yang disebut skid.sehingga menjadi lembar-lembar kecil. Adapun lembar besar disebut body sheet dan lembar hasil potong disebut body blank.

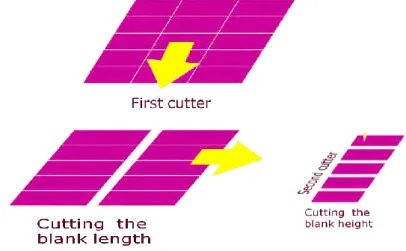

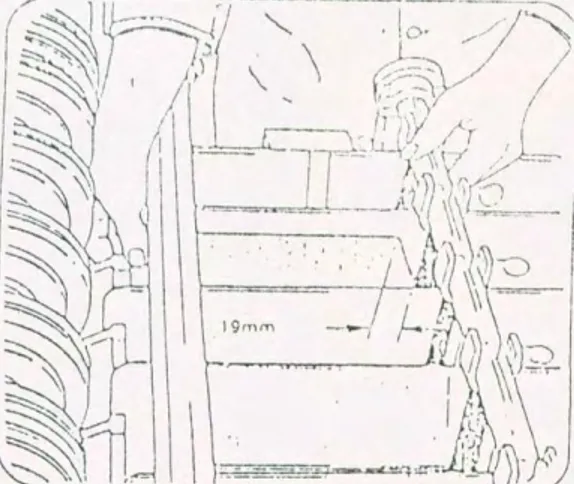

Gambar 4.8 Skema pemotongan body sheet

Bagian-bagian mesin yang penting adalah: 1. Feeder

Feeder berfungsi untuk mentransfer sheet satu-persatu ke proses selanjutnya, yaitu: slitting (pemotongan). Feeder masih terbagi menjadi beberapa bagian yang disusun sebagai berikut:

Loading roll

Loading roll berfungsi untuk mentransfer skid satu per satu menuju feeder untuk proses selanjutnya. Loading roll terdiri dari shaft atau

64 hollow tube yang digerakkan oleh motor dan reducer, kecepatan loading roll sekitar 5 m/min.

Sheet Feeder

Adalah suatu mesin yang dirancang untuk memindahkan sheet satu persatu secara progresive dan mengirim untuk proses selanjutnya. Dalam hal ini feeder dilengkapi dengan satu sheet loading roll dan peralatan pengangkat skid (pile rising equipment) untuk menunjang kontinuitas proses produksi.

1. Sucker

Sucker yang digunakan menggunakan vacuum motor dengan daya 5 hp, dengan putaran 1400 rpm dan dengan kekuatan hisap 20 milibar dan volume 100 m3/hour. Sucker yang umum digunakan berjumlah 5 buah, 3 diposisikan di depan dan 2 di belakang. Sucker ini berfungsi untuk menarik dan mentransfer sheet menuju dropwheel.

2. Blower Separator

Sesuai dengan namanya, blower separator berfungsi untuk mempermudah kerja sucker untuk memisahkan sheet dengan cara meniupkan angin kearah sheet.

3. Feeder Lifter

Feeder lifter adalah bagian dari feeder yang berfungsi untuk menaikkan dan menurunkan skid dan mengatur ketinggian skid saat proses awal produksi. 4. Level-Up Switch

Bagian ini berfungsi sebagai sensor otomatis untuk menaikkan skid. Saat sucker menghisap dan menarik sheet secara kontinyu, sehingga belakangan sensor yang semula ada di posisi normally closed menjadi

65 normally open, yang secara otomatis akan memberi input pada motor penggerak feeder lifter untuk naik secara otomatis.

5. Sheet Guide

Berfungsi sebagai penjaga posisi sheet agar tetap stabil selama proses pengambilan berlangsung.

6. Drop Wheel

Drop wheel adalah bagian yang akan melakukan pemindahan terakhir sheet dari feeder menuju coater atau decorator. Jarak antara drop wheel dan feeder roller diatur sebesar 0.25 mm.

7. Double Sheet Ejector

Bagian ini berfungsi untuk membuang sheet yang terdeteksi oleh double sheet sensor sehingga kerusakan atau kemacetan pada coater / decorator dapat dicegah. 8. Double Sheet Sensor

Berfungsi untuk mendeteksi adanya sheet yang double yang diakibatkan karena material yang saling menempel satu sama lain ataupun karena gagal dipisahkan akibat angin blower separator yang kurang. Double sheet sensor ini terdiri dari dua noncontacting sensing head yang akan mendeteksi tebal dari sheet yang melewatinya. Ketika sensor mendeteksi adanya double sheet, maka sensor akan memberikan sinyal pada valve untuk menggerakkan piston yang akan mengarahkan sheet menuju ejector try.

Adapun cara kerja dari feeder dapat dijelaskan sebagai berikut:

1. Skid dari loading roll dibawa ke feeder yang digerakkan secara manual oleh operator atau dengan roll-roll yang tersambung dengan motor. Dari feed table, sheet lalu

66 dinaikkan sampai menyentuh auto level up sensor yang akan menghentikan feeder lifter secara otomatis.

2. Posisi dari sheet diatur agar berada pada center, dan kemudian atur posisi sheet guide, setelah itu nyalakan angin dari sheet separator.

3. Motor vaccum hidup dan akan menghisap udara pada suction, sehingga suction bisa bergerak naik turun, gerakan naik turun inilah yang akan menghisap sheet. Pergerakan antara suction depan dari belakang berlangsung secara bergantian yang sistemnya diatur oleh pneumatic valve yang diaktifkan oleh sistem cam. Suction juga memiliki pergerakan maju mundur untuk mentransfer sheet menuju drop wheel, pergerakan maju mundur suction diatur oleh cam.

4. Drop wheel adalah roda karet yang bergerak secara bebas (free-spin) karena adanya pergerakan dari feeder roll drop wheel berfungsi menekan sheet untuk dibawa ke conveyor dan gerakan naik turunnya juga diatur oleh cam.

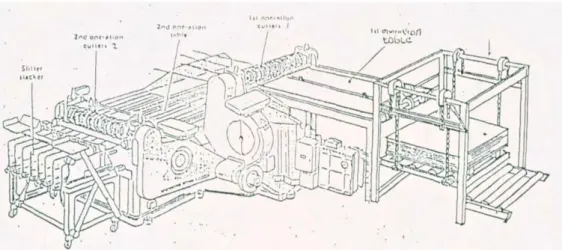

67 2. Slitter

Adalah alat potong yang secara otomatis dapat memotong body sheet dalam dua kali proses yaitu :

Memotong dari lembaran sheet menjadi lembaran strip. Adapun lembaran strip ini adalah untuk menentukan panjang body blank. Memotong dari lembaran strip menjadi lembaran blank. Proses ini untuk menentukan tinggi body blank.

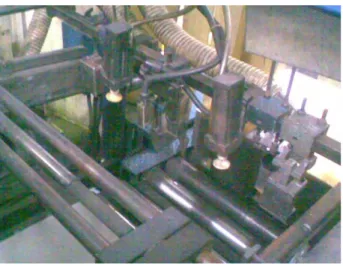

Gambar 4.10 Mesin Slitter

68 3. Stacker/Pocket Table

Meja khusus yang berfungsi untuk menampung hasil potong body blank. Di meja ini dibuat sekatan-sekatan untuk memisah body blank.

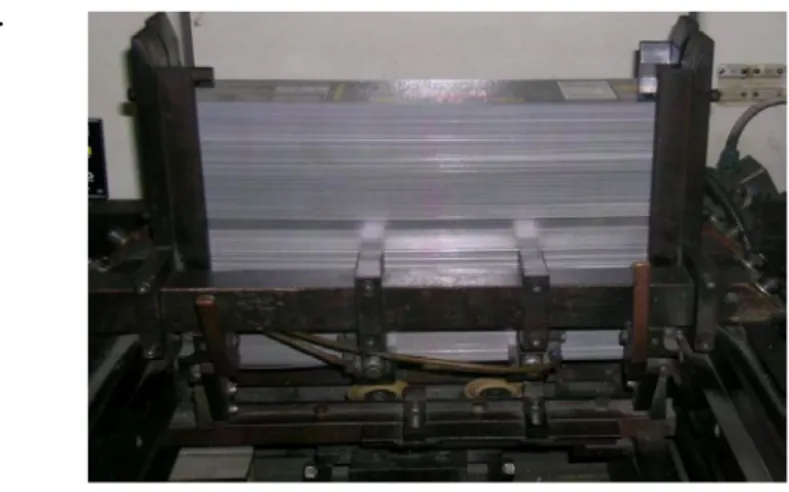

Gambar 4.12 Meja Pocket ( Slitter Stacker )

4.2.2.2 Proses Welding ( pengelasan body)

Welding body maker adalah salah satu jenis mesin penyambung body dengan sistem welding. Yang dimaksud dengan proses penyambungan body dengan sistem welding adalah suatu proses pembentukan body barrel dari body blank, yang sambungannya dihasilkan oleh dua buah roll yang telah dialiri listrik sehingga terjadi pengelasan (welding). Adapun welding body maker ada beberapa jenis, misalnya:

Body Maker FBB 500

Body Maker SMAG 120, 180, dan 300 Body Maker ABM 250, dan 400

Body Maker VAA-K 100 dan VEAW-K

Bagian utama dari mesin body maker

Secara umum bagian-bagian mesin dari semua jenis body maker mempunyai kesamaan komponen dan fungsi, yaitu :

69 4.2.2.2.1 Magazine unit

Untuk mensuplai body blank ke proses berikutnya. Terdiri dari stacker yang berfungsi untuk menampung body blank, suction digunakan untuk mengambil body blank serta push rod yang berfungsi untuk mendorong body blank.

.

Gambar 4.13 Magazine unit

4.2.2.2.2 Rounding Unit

Fungsi rounding unit adalah membentuk body blank menjadi body barrel/ silinder.

Rounding unit terdiri dari 3 bagian yaitu:

1 Flexing berfungsi untuk melenturkan body blank

2 Pre rounding berfungsi untuk melengkungkan body blank dengan standart 0.5 – 1/3 diameter kaleng sebagai persiapan proses rounding

3 Rounding berfungsi untuk proses terbentuknya body rounding yaitu body barrel sebelum disambung.

Part-part rounding terdiri dari:

Roll rounding 4 buah (3 dari steel roll dan 1 dari vulkollan) Bilah flexing

70 Bilah pre rounding

Bilah rounding

Gambar4.14 Rounding Unit 4.2.2.2.3 Push Pawl

Terdapat pawl slide yang membawa barrel untuk diproses welding melalui z – bar.

4.2.2.2.4 Calibration Crown ( kalibrasi )

Kalibrasi adalah suatu alat yang berfungsi untuk memegang kaleng selama proses welding, sehingga diameter kaleng akan stabil. Kalibrasi ada beberapa macam tergantung dari diameter kaleng yang diproduksi.

71 4.2.2.2.5 Welding Unit

Welding unit berfungsi untuk menyambung / welding dari body blank menjadi body barrel. Bagian-bagian dari welding unit meliputi :

1. Welding Arm/Lower Arm 2. Welding Rolls

3. Pendulum Head 4. Calibration Crown

Gambar 4.16 Welding unit

4.2.2.2.6 ISS / OSS Unit

Fungsi dari ISS & OSS unit ini adalah memberikan lapisan/laquer pada hasil sambungan yang telah dilas agar tidak korosi yang bisa menyebabkan isi produk terkontaminasi.

Bagian-bagian dari ISS meliputi : 1. Run Out Conveyor

2. Arm DRC

3. Reservoir Lacquer 4. Internal Lateral Guide

5. Roll Support/Roll penahan arm DRC 6. Outer Side Guide Roller

72 7. Presure Roller/roll-roll penekan

8. Roll Arm DRC

Gambar 4.17 ISS Unit Gambar 4.17OSS Unit

Sedangkan bagian-bagian dari OSS meliputi : 1. Conveyor OSS

2. Roll OSS 3. Roll Transfer 4. Wiper/pembersih 4.2.2.2.7 Curing

Pada proses ini terjadi proses pembakaran dari hasil proses iss dan oss. Proses curing menggunakan gas LPG

73 4.2.2.3 Proses Seaming

Untuk menggabungkan antara End dan Body Barel yang sudah Melalui Proses Neck/Flange. Prosesnya disebut DOUBLE SEAMING.

Gambar 4.19 Mesin seamer

Proses Double Seaming terjadi Karena adanya : 1. Seaming Roll

Terdiri dari : a. First Roll b. Second Roll 2. Seaming Chuck

3. Barrel yang sudah di flanging

Bagian utama dari mesin seamer

Secara umum bagian-bagian mesin dari semua jenis seamer mempunyai kesamaan komponen dan fungsi, yaitu

74 4.2.2.3.1 Separator seamer dan cap pusher

Berfungsi untuk mengambil end satu persatu dan membawa end menuju proses seam yang akan bertemu dengan barrel yang sudah di flanging terlebih daulu.

4.2.2.3.2 Spiral

Berfungsi untuk mengatur masuknya body barel ke turet satu per satu.

4.2.2.3.3 Magazine

Sebagai tempat untuk meletakkan tumpukan end yang bekerja dengan sistem gravitasi.

4.2.2.3.4 Feed star

Berfungsi mengantarkan body barrel ke feed pocket. Pada feed star terdapat lever yang apabila tertekan akan mengaktifkan kerja dari cover feed.

4.2.2.3.5 Base Plate

Berfungsi sebagai tempat dudukan kaleng pada saat proses seaming. Base plate mempunyai alur pada permukaannya yang berfungsi sebagai tempat dudukan flange pada body barrel. Posisi base plate naik dan turun pada waktu proses seaming yang digerakan oleh cam.

4.2.2.3.6 Seaming Chuck

Berfungsi memegang dan menjaga posisi dari end terhadap body barrel pada saat proses seaming berlangsung agar tidak terlepas.

75 4.2.2.3.7 Seaming head

Sebagai tempat kedudukan dari seaming roll yang berputar terhadap kaleng pada saat proses seaming. Pada seaming head tedapat 2 buah cam yang menentukan gerakan maju dan mundurnya seaming roll.

4.2.2.3.8 1st seam roll

Berfungsi membentuk lipatan cover hook terhadap body hook sambil berputar bebas pada sumbunya pada saat proses seaming yang pertama. Profil alur pada 1st seaming roll agak sempit dan dalam dibandingkan dengan 2nd seaming roll.

4.2.2.3.9 2nd seam roll

Berfungsi membentuk lipatan akhir atau menyempurnakan lipatan hasil proses pertama terhadap seaming chuck sehingga hasil seaming lebih rapat.

4.2.2.3.10 Knock out

Berfungsi memegang end terhadap body barrel sebelum base plate bergerak naik dan melepaskan kaleng dari seaming chuck pada akhir proses seaming. Langkah knock out naik dan turun ditentukan oleh cam.

4.2.2.3.11 Dishcarge reil

Berfungsi untuk mengeluarkan kaleng dari mesin seamer menuju chute dan elevator.

76 Gambar 4.20 double seam proses

Proses Seaming di mesin seamer:

Body yang sudah di proses flange/neck masuk melalui spiral Kemudian ke Infeed Turet

Saat dibawa infeed turet, body menyentuh arm penggerak end.

End turun melalui separator end

Saat body berada di can feed turet, end dibawa cap pusher melalui rail end

77 Saat end dan body akan berpindah ke turet utama,body dibawa oleh lifter plate, dengan posisi end satu sumbu di atas body

End ditahan chuck dengan cam pada posisi top, 1st roll maju, maka terbentuk operasi pertama seaming. Setelah selesai dilanjut ke 2nd roll, maka selesai proses seaming.

78 Gambar 4.22 2nd operation

4.3 Pengendalian proses produksi

4.3.1 Pengendalian material

Karakteristik bahan baku yang ditetapkan perusahaan adalah sebagai berikut :

1. Barrel, memiliki ketebalan 0.20 mm dengan Hardness T4. 2. EOT ( easy open tab ), memiliki ketebalan 0.22 mm 3. Varnish, bening dengan kekentalan +/- 60 s.

79 4.3.2 Pengendalian proses produksi

a) Dimensi luar double seam yaitu seam thickness (T), seam width (W), countersink (CS),finishing height (FI. H)

b) Dimensi dalam double seam yaitu body hook (BH), cover hook (CH), over lap (OL), seam thickness (ST). Pengukuran double seam menggunakan double seam proyektor ataupun dengan weill enginering ( double seam equipment control )

80

81 4.3.3 Jenis-jenis kerusakan produksi

4.3.3.1 False seam / Knock Down Flange jenis kerusakan yang disebabkan oleh: Flange body kaleng rusak

Tutup tidak baik, penyok

Kedudukan kaleng tidak center dengan seaming chuck Seaming spindle macet

Spring seaming spindel patah/lemah

Gambar 4.25 Contoh fals seam (knock down flange)

4.3.3.2 Dead head, slip, Skidding jenis kerusakan yang disebabkan oleh: Lifter cushion terlalu lemah

82 Seaming roll macet

Seaming chuck rusak

Adanya minyak pada seaming chuck

Ukuran tutup tidak cocok dengan chuck (longgar)

Gambar 4.26 Contoh seam slip

4.3.3.3 Droop, V - ing & Spurs jenis kerusakan karena Operasi pertama longgar Welding tebal pada side seam Roll pertama tidak baik Flange rusak

Sebagian tutup rusak

83 Gambar 4.27 Contoh V-ing

4.3.3.4 Cut Over,Sharp seam – Seam fracture jenis kerusakan karena:

Welding pada side seam terlalu tebal Seaming chuck rusak

Seaming roll rusak (1st atau 2nd)

Penyetelan seaming roll terlalu kuat (1st atau 2nd) ICA besar.

84 4.3.3.5 Body Hook Pendek

Lifter cushion/per lemah

Seaming Chuck Height (SCH) besar Operasi pertama terlalu keras/kuat Operasi kedua longgar

Flange Length terlalu kecil

Gambar 4.29 Contoh body hook pendek 4.3.3.6 Body Hook Panjang

Jenis ini terjadi karena: Lifter cushion keras SCH kecil/rendah

85 Gambar 4.30 Contoh body hook panjang

4.3.3.7 Cover Hook Pendek jenis kerusakan karena Operasi pertama longgar

Roll pertama tidak baik atau kasar Lifter cushion keras

ICA terlalu jauh.

Counter Sink terlalu dalam, akibat dari ICA atau Lifter cushion kuat

86 4.3.3.8 Cover Hook Panjang

jenis kerusakan karena Operasi pertama terlalu keras

Gambar 4.32 Contoh cover hook panjang

4.4 Analisa pengendalian kualitas statistic

Pada analisa terhadap produksi kaleng permen 307, dilakukan pengecekan setiap kaleng dalam satu pallet. Proses ini dilakukan untuk mendapatkan data mendetail tentang reject hasil produksi setiap skid. Proses ini dilakukan pada 12 bulan hasil produksi. Kemudian hasil pengecekan akan dianalisa untuk memperoleh proses yang menyebabkan kerusakan paling besar.

4.4.1 Mengumpulkan data menggunakan check sheet

Berikut ini adalah data hasil inspeksi secara menyeluruh hasil produksi assembly pada tahun 2012.

87 Table 4.1 Data kerusakan inspeksi produksi

Month Qty Prod Good Reject percen

Problem Reject Scratches Oss Bubble Body Dented Seam Scratches body Step Bead Collapse up side Down 1 654.810 559.037 95.773 0,15 11.656 2.904 36.566 6.591 9.495 24.167 4.394 2 56.569 40.967 15.602 0,28 1.726 808 8.712 - 4.356 - - 3 579.272 499.594 79.678 0,14 26.136 4.356 25.445 14.246 2.904 4.394 2.197 4 755.884 660.972 94.912 0,13 20.404 5.846 33.624 10.985 9.457 7.298 7.298 5 991.736 930.296 61.440 0,06 9.495 5.846 12.437 4.394 26.364 - 2.904 6 498.188 380.669 117.519 0,24 17.701 - 26.136 49.705 13.813 1.452 8.712 7 1.109.864 951.477 158.387 0,14 38.573 8.712 33.472 49.890 25.543 2.197 - 8 799.848 724.121 75.727 0,09 16.086 6.396 20.442 6.553 26.250 - - 9 496.988 422.860 74.128 0,15 2.904 4.356 23.977 15.972 18.876 6.591 1.452 10 751.165 688.673 62.492 0,08 9.495 2.197 16.393 13.182 16.831 2.197 2.197 11 1.057.927 930.919 127.008 0,12 8.005 11.654 40.101 6.591 54.066 4.394 2.197 12 613.107 577.400 35.707 0,06 ` 5.101 10.164 2.197 7.298 2.197 8.750 Total 8.365.358 7.366.985 998.373 0,12 162.181 58.176 287.469 180.306 215.253 54.887 40.101

88 4.4.2 Histogram reject

Gambar 4.33 Histogram inspeksi produksi

Pada histogram menunjukan bahwa problem reject tertinggi dengan jenis reject scratches dengan jumlah 164.181 pcs (0,02%) kemudian diikuti dengan oss bubble dengan angka 63.176 pcs (0,008%), body dented dengan angka 287.469 psc (0,034%), seam scratches dengan angka 180.306 pcs (0,022%), body step dengan angka 215.253 pcs (0,026%), bead collapse dengan angka 54.887 pcs (0,007%),dan up side down dengan angka 40.101 pcs (0,005%).

4.4.3 Membuat peta kendali p

Adapun langkah-langkah untuk membuat peta kendali p tersebut adalah : 1. Menghitung Prosentase Kerusakan

p = n p n

89 Maka perhitungan datanya adalah sebagai berikut :

Sample 1 : p = np n = 95.773 654.810 = 0,15 Dan seterusnya...

2. Menghitung garis pusat / Central Line (CL). Garis pusat yang merupakan rata-rata kerusakan produk ( p ).

Maka perhitungannya adalah : CL = p = np

n

= 1.005.373 8.365358 = 0,12

3. Menghitung batas kendali atas atau Upper Control Limit (UCL) Untuk perhitungannya adalah :

Sample 1: UCL = p + 3√ p (1- p) n = 0,12 + 3 √0, 12 (1–0, 12) 11.656 = 0,129 Dan seterusnya...

90 Maka perhitungannya adalah :

Sample 1: LCL = p -3 √p (1- p) n =0,12 - 3 √0,12 (1–0,12) 11.656 =0,111 Dan seterusnya...

Untuk hasil perhitungan peta kendali p total jumlah reject dapat dilihat pada tabel berikut:

Table 4.2 Hasil perhitungan peta kendali p

No Qty Prod Good Reject percen CL UCL LCL

1 654.810 559.037 95.773 0,14626 0,12018 0,129183 0,111183 2 56.569 33.967 15.602 0,27580 0,12018 0,123883 0,116483 3 579.272 499.594 79.678 0,13755 0,12018 0,122173 0,118193 4 755.884 660.972 94.912 0,12556 0,12018 0,122003 0,118363 5 991.736 930.296 61.440 0,06195 0,12018 0,127283 0,113083 6 498.188 380.669 117.519 0,23589 0,12018 0,121823 0,118543 7 1.109.864 951.477 158.387 0,14271 0,12018 0,121593 0,118773 8 799.848 724.121 75.727 0,09468 0,12018 0,122223 0,118143 9 496.988 422.860 74.128 0,14915 0,12018 0,122243 0,118123 10 751.165 688.673 62.492 0,08319 0,12018 0,122433 0,117933 11 1.057.927 930.919 127.008 0,12005 0,12018 0,121763 0,118603 12 613.107 577.400 35.707 0,05824 0,12018 0,123163 0,117203 8365358 7.359.985 1.005.373 0,12018

91 Gambar 4.34 Analisa Peta kendali p

Berdasarkan perhitungan diatas, terlihat bahwa pada no 1, 2,3 ,4, 5, 6, 7, 8, 9, 10 dan 12 berada diluar batas kendali, sehingga dikatakan bahwa proses tersebut tidak terkendali.

.

4.4.4 Melakukan uji kecukupan data

Setelah mengambil data, uji kecukupan data bisa dilakukan dengan menggunakan rumus: N’ = (Z)2 x( p )x (1- p ) α2 N’ = (3)2 x(0,12)x (1-0,12) 0,052 N’ = 380,16

Karena didapatkan hasil N’(380,16) lebih kecil dari N (1.005.373) maka data tersebut dikatakan cukup untuk melakukan perhitungan peta kendali kotrol.

92 4.4.5 Menentukan prioritas perbaikan

Dalam menentukan prioritas perbaikan, dilakukan dengan menggunakan diagram pareto. Berikut ini adalah data perhitungannya :

p = np x 100% n

= 40.101 x 100% 998.373

= 4,02%

Table 4.3 Hasil perhitungan reject dengan Pareto Diagram

No PROBLEM Qty Prosetase

Prosentase Komulatif 1 Bead Collapse 40.101 4,02% 4,02% 2 body Step 54.887 5,50% 9,52% 3 Oss Bubble 58.176 5,83% 15,35% 4 Body Scratches 162.181 16,25% 31,60% 5 Seam Scratches 180.306 18,05% 49,65% 6 Bubble 215.253 21,56% 71,21% 7 Body Dented 287.469 28,79% 100,00% Total 998.373

93

Gambar 4.35 Pareto Diagram perhitungan reject

Hasil perhitungan berdasarkan diagram pareto, problem dengan prosentase tertinggi pertama adalah body dented (28,79%), kedua dan ketiga adalah oss bubble (21,56%) dan seam scratches (18,05%) diikuti body scratch (16,25 %) pada posisi keempat selanjutnya body step (5,83 %), posisi kelima bead collapse (5,50 %), dan terakhir adalah upside down (4,02%).