BAB II

DASAR TEORI

2.1 Tinjauan PustakaW

enzhen dkk. (2012) melakukan penelitian tentang proses cold rolling lembaran tipis magnesium alloy ZK60 disertai annealing untuk memperbaiki keuletan. Lembaran tipis magnesium alloy ZK60 dengan struktur ultrafine grains dibuat dengan continuous cold rolling dan dilanjutkan dengan annealing pada suhu 503o-523oK selama 30 menit. Didapatkan stuktur mikro yang lebih seragam selama proses cold rolling. Didapatkan nilai keuletan meningkat lebih dari 30% setelah proses annealing pada suhu 523oK. Hal ini menunjukkan bahwa sifat mekanik material tersebut dapat dipengaruhi dengan proses annealing dan variasi suhu annealing.

Telah dilakukan penelitian mengenai Cold rolling dengan tujuan mendapatkan kekuatan plat paduan Mg-3Gd -1Zn yang lebih tinggi. Parameter yang digunakan adalah reduksi ketebalan plat antara 5%-45% dari ketebalan awal 3 mm dan variasi lama waktu annealing antara 30 menit hingga 60 menit pada suhu 350°C dan pengujian

mikro dilakukan menggunakan optical microscopy (OM). Pada penelitian ini

didapatkan hasil bahwa semakin lama waktu annealing maka semakin tinggi

keuletannya tetapi kekerasannya semakin berkurang yang diakibatkan mengecilnya ukuran butir pada struktur mikro plat paduan Mg-3Gd -1Zn . Selain itu semakin besar reduksi ketebalan maka kekuatannya semakin tinggi hal ini disebabkan intensitas dislokasi semakin tinggi dan ukuran grains semakin lebar (Di dkk, 2013).

Umamaheshwer dkk. (2014) telah meneliti pengaruh dari cold rolling disertai variasi suhu annealing pada Aluminum alloy 7075. Sebelum dilakukan cold rolling, Aluminum 7075 dipanaskan dahulu selama 150 menit dengan suhu 415oC, hal ini bertujuan untuk mereduksi kekerasan Aluminum alloy 7075. Cold rolling dilakukan dengan mengurangi ketebalan plat Aluminum 7075 dengan reduksi ketebalan 12%, 19%, dan 28% yang dilanjutkan dengan annealing pada temperatur 225oC, 275oC, dan

325oCselama 5 menit. Skema pengujian Umamaheshwer dkk. (2014) ditunjukkan pada

G

G

ambar 2.1 Sistematika perlakuan panas Aluminum 7075 (Umamaheshwer, 2014) Pengujian tarik dan pengujian kekerasan dilakukan untuk mengetahui perubahan

sifat mekanis Aluminum alloy 7075. Pada proses pengerolan, didapatkan hasil dimana

semakin tinggi suhu annealing maka semakin tinggi keuletannya dan kekerasannya

semakin menurun seiring dengan kenaikan suhu annealing.`Sedangkan reduksi

ketebalan berpengaruh terhadap peningkatan nilai kekerasan tetapi nilai keuletan semakin menurun.

Telah dilakukan penelitian tentang pengaruh tekstur anisotropi pada sifat mekanik

lembaran paduan Mg-0,6% Zr -1.0%Cd oleh Tao dkk. (2014). Lembaran paduan dengan

ketebalan 16 mm direduksi menjadi 1,6 mm dengan metode unidirectional rolling dan

cross rolling dilakukan dengan metode hot rolling pada suhu 693oK dengan skema pengerolan ditunjukkan pada Gambar 2.1.

G

ambar 2.1 skema (a) unidirectional rolling (b) cross rolling (Tao, 2014) Setelah proses pengerolan dilakukan annealing pada suhu 623oK selama 3 jam. Pada cross rolling, tekstur basal yang lebih lemah dan butiran grains terlihat berhamburan. Sedangkan pada unidirectional rolling, tekstur basal lebih jelas dan butiran grains lebih rata. Selain itu pada cross rolling didapatkan sifat mekanik yang

lebih rendah dari pada unidirectional rolling yang diakibatkan butiran grains pada

unidirectional rolling yang lebih tertata.

Atsushi dkk. (2014) melakukan penelitian tentang pengaruh cold rolling dan

annealing yang berkelanjutan pada tekstur rekristalisasi Aluminum alloy 1050.

Aluminum alloy 1050 dengan tebal 10 mm diberikan perlakuan panas pada suhu 803oK

selama 10 jam. Pada tahap pertama Aluminum alloy 1050 diroll hingga tereduksi 83%

lalu dianil pada suhu 773oK selama 20 detik. Dilanjutkan tahap kedua dengan pengerolan hingga tereduksi 83% dan dianil pada suhu 773oK selama 20 detik. Didapatkan hasil bahwa mikrostuktur pada tahap pertama dan tahap kedua terjadi kemiripan orientasi pecahan grains, tetapi ukuran grains bertambah panjang pada tahap kedua, perubahan ukuran grains disebabkan karena pertumbuhan dislokasi saat proses pengerolan.

Li dkk. (2015) meneliti tentang pengaruh peningkatan sifat mekanik dari lembaran Al-Mg-Si-Cu dengan tebal 4 mm. Parameter yang digunakan antara lain

solution treatment (ST) pada suhu 550oC selama 1 jam lalu diquenching menggunakan air, Recrystallization annealing (RA) pada suhu 420oC selam 2 jam lalu didinginkan dengan udara, Cold rolling (CR) hingga ketebalan menjadi 1 mm, dan , Peak-aging

(PA) pada suhu 1800C selama 6 jam.

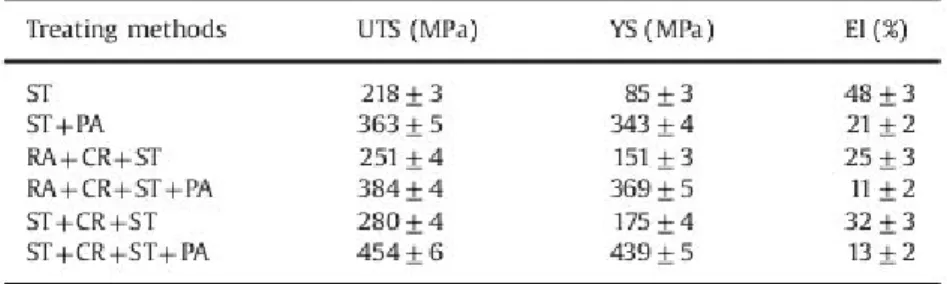

Sampel Aluminum alloy 6061 dengan panjang 35 mm dan lebar 8 mm di tes menggunakan mesin WDT -30 dengan strain rate 5 × 10 -4 s-1 dan didapatkan hasil pada Tabel berikut ini:

Tabel 2.1 menunjukkan pengaruh Peak-aging sangat besar karena peak-aging

memperbaiki mikrostruktur dari material itu sendiri.

2.2 Dasar teori 2.2.1 Aluminum

Aluminum ditemukan oleh Sir Humphrey Davy dalam tahun 1809 sebagai suatu unsur dan pertama kali direduksi sebagai logam oleh H.C. Oersted, tahun 1825. Aluminum mulai digunakan dalam industri tahun 1886. Paul Heroult di Perancis dan C.M. Hall di Amerika Serikat secara terpisah telah meneliti logam Aluminum dari alumina dengan cara elektrolisasi dari garam. Sampai sekarang proses Heroult Hall masih dipakai untuk memproduksi Aluminum. Penggunaan Aluminum sebagai logam setiap tahunnya semakin meningkat dan berada pada urutan kedua setelah besi dan yang tertinggi di antara logam Non-Ferro. Aluminum merupakan logam ringan yang mempunyai ketahanan korosi dan konduktor yang baik serta sifat-sifat baik lainnya.

Aluminum adalah logam yang ringan dan cukup penting dalam kehidupan manusia. Aluminum merupakan unsur kimia golongan IIIA dalam sistim periodik unsur, dengan nomor atom. Struktur kristal Aluminum adalah struktur kristal FCC, sehingga Aluminum tetap ulet meskipun pada temperatur yang sangat rendah. Keuletan yang tinggi dari Aluminum menyebabkan logam tersebut mudah dibentuk atau mempunyai sifat mampu bentuk yang baik. Aluminum memiliki beberapa kekurangan yaitu kekuatan dan kekerasan yang rendah bila dibandingkan dengan logam lain seperti besi dan baja. Aluminum memiliki karakteristik sebagai logam ringan dengan densitas 2,7 g/cm3.Sifat tahan korosi pada Aluminum diperoleh karena terbentuknya lapisan oksida Aluminum pada permukaaan Aluminum.

Memadukan Aluminum dengan unsur lainnya merupakan salah satu cara untuk memperbaiki sifat Aluminum tersebut. Paduan adalah kombinasi dua atau lebih jenis logam, kombinasi ini dapat merupakan campuran dari dua struktur kristalin. Paduan dapat disebut juga sebagai larutan padat dalam logam. Ada beberapa jenis Aluminum

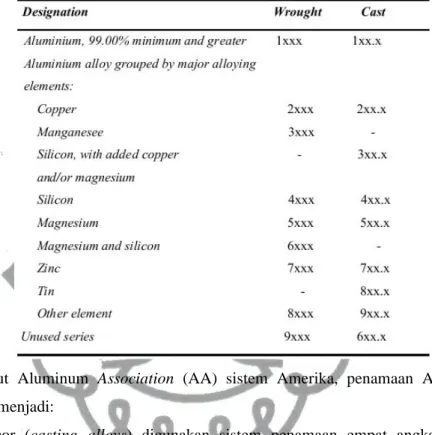

menurut penyusun paduannya. Penggolongan Aluminum alloy dapat dilihat pada Tabel

Tabel 2.2 Penggolongan Aluminum alloy(ASM Metals Handbook, 1992)

Menurut Aluminum Association (AA) sistem Amerika, penamaan Aluminum

alloy dibagi menjadi:

1. Paduan cor (casting alloys) digunakan sistem penamaan empat angka. Angka pertama menunjukkan kandungan utama paduannya. Dua angka selanjutnya menunjukkan penandaan dari paduannya. Angka terakhir yang di pisahkan dengan tanda desimal merupakan bentuk dari hasil pengecoran.

2. Paduan tempa (wrought alloys) menggunakan sistem penamaan empat angka juga tetapi penamaannya berbeda dengan penamaan pada paduan jenis cor. Angka pertama menyatakan kelompok paduan atau kandungan elemen spesifik paduan, angka kedua menunjukkan perlakuan dari paduan asli atau batas kemurnian. Sedangkan dua angka terakhir menunjukkan paduan Aluminum atau kemurnian Aluminum.

Aluminum tempa (wrought alloys) masih dibagi beberapa macam paduan menurut

1. Paduan Al-Cu

- Paduan aluminium seri 2000, biasanya terkenal dengan sebutan duraluminum atau super duraluminum.

- Kandungan Ni yang ditambahkan pada A2018 meningkatkan kekuatan tahan

panasnya sehingga digunakan untuk komponen tahan panas dengan daerah panas penggunaan antara 200~250°C.

2. Paduan Al-Mn

- Merupakan paduan Aluminum seri 3000.

- Penambahan Mn sekitar 1.2% pada A3003 meningkatkan kekuatan 10% dari

pada Aluminum murni dengan sifat tahan korosi dan sifat mampu mesin yang sama dengan Aluminum murni.

3. Paduan Al-Mg

- Merupakan paduan Aluminum seri 5000.

- Untuk meningkatkan kekuatan terhadap korosi tegangan (stress-corrosion), Mn

dan Cr ditambahkan.

4. Paduan Al-Mg-Si

- Merupakan paduan Aluminum seri 6000.

- Memiliki sifat tahan korosi dan kekuatan yang tinggi.

5. Paduan Al-Zn -Mg

- Merupakan paduan Aluminum seri 7000.

Contoh: A7075 memiliki kekuatan yang tinggi sehingga banyak digunakan untuk material konstruksi pesawat terbang.

Adapun menurut kemampuannya terhadap perlakuan panas, logam ini dapat dibagi menjadi dua bagian, yaitu paduan Aluminum yang tidak dapat diperlakukan panas dan

paduan Aluminum yang dapat diperlakukan panas. Paduan Aluminum non heat-treatable

sangat sulit ditingkatkan sifatnya melalui proses perlakuan panas. Sifatnya hanya dapat

ditingkatkan dengan pengerjaan dingin (cold work). Sedangkan paduan Aluminum

dikarenakan struktur grains pada Aluminum seri 1, seri 3, seri 4, dan seri 5 susah berubah

walaupun sudah mendapatkan perlakuan panas (non heat-treatable). Sedangkan struktur

grains Aluminum seri 2, seri 6, dan seri 7 lebih mudah berubah ketika mendapatkan perlakuan panas (heat-treatable).

2.2.2 Cold Rolling

Cold Rolling adalah proses pengerolan untuk menipiskan material yang dilakukan dibawah suhu rekristalisasi, Cold Rolling dilakukan pada suhu ruangan. Pada proses pengerjaan dingin diperlukan gaya yang lebih besar dari pada pengerjaan panas dan mengakibatkan sifat mekanis logam akan meningkat dengan signifikan. Pada proses pengerolan dingin (Cold Rolling) terjadi perubahan deformasi dan perubahan butir dari butir equiaxed menjadi butir yang memanjang. Jumlah pengerjaan dingin yang dapat dialami logam tergantung kepada kekuatan logam tersebut, semakin ulet suatu logam, maka makin besar pengerjaan dingin yang dapat dilakukan. Logam murni relatif lebih mudah mengalami deformasi daripada logam paduan, hal ini karena penambahan unsur paduan cenderung meningkatkan kekuatan mekanis dan kekerasan dari logam murni tersebut. Skema cold rolling ditunjukkan pada Gambar 2.3.

G

ambar 2.3 Skema cold rolling (Myron, 1986)

Proses Cold Rolling dilakukan untuk mendapatkan lembaran strip dan lembaran tipis dengan permukaan yang baik. Pada saat yang sama juga dilakukan kontrol yang ketat terhadap dimensi hasil akhir. Selain itu, Cold Rolling akan menghasilkan lembaran dan strip yang memiliki kualitas permukaan akhir yang lebih baik serta toleransi kesalahan yang lebih kecil dibandingkan apabila menggunakan proses Hot

Rolling. Tetapi Cold Rolling menimbulkan lembaran menjadi lebih keras dan getas. Maka dari itu diperlukan proses Annealing sehingga keuletan bisa meningkat walaupun mengakibatkan menurunnya kekerasan lembaran plat.

Asumsi dalam pengerjaan cold rolling:

1. Koefisien gesekan µ dianggap konstan.

2. Semua bagian metal terdeformasi merata.

3. Volume metal tetap, baik sebelum pengerolan ataupun sesudah pengerolan.

4. Kecepatan roll dianggap konstan.

G

ambar 2.4 Proses cold rolling (Myron, 1986)

Dengan: h0 : ketebalan awal

H1 : ketebalan akhir

L0 : lebar sebelum masuk roll

L1 : lebar setelah keluar roll

V0 : kecepatan sebelum masuk roll

V1 : kecepatan setelah keluar roll

t0 :tebal awal

t1 :tebal setelah keluar roll

Lp : jarak antara xx dan yy

d : jumlah pengurangan ketebalan

Rumus jumlah pengurangan ketebalan (Myron, 1986) diketahui dengan

d = t 0 t1 2.1

R

uumus reduksi (Myron, 1986) dapat diketahui dengan

r = 2.2

Ketika tidak ada pertambahan volume (Myron, 1986) dapat dibuat persamaan:

b h0 V0 = b h V = b h 1 V1 2.3

Ketika h0 lebih besar dari hf dan V0 lebih dari Vf (Myron, 1986) maka dapat dibuat

persamaan

= 2.4

2.2.3 Gaya Penekanan

G

aya penekanan adalah gaya yang diterima oleh benda k erja selama proses pengerolan, rumus gaya (Khurmi, 2005) penekanan dapat diketahui dengan melihat spesifikasi motor yang digunakan

T

=

2.5Dengan : T : torsi

HP : daya kuda motor

5250 : konstanta

w = 2.6

Dengan : w : gaya penekanan

T : torsi

2.2.4

Annealing

Perlakuan panas yang umum dilakukan pada paduan aluminium adalah Annealing

dan pengerasan pengendapan (Precipitation Hardening). Proses Annealing sendiri pada logam Al dapat dibagi menjadi tiga jenis, yaitu: Anneal proses, Anneal Homogenisasi dan Anneal Stress Relieft.

1. Anneal Proses

Prosedur dan fungsi Anneal pada aluminium sama seperti yang dilakukan pada baja, hanya rentang temperatur prosesnya lebih rendah, yaitu sekitar 150o-250oC, sedangkan laju pendinginannya adalah 28oC/jam.

2. Anneal Homogenisasi

Proses ini akan menghomogenisasi struktur yang tidak seragam akibat proses pengerolan, sehingga sifat mekanik paduan akan seragam pada setiap bagian. Temperatur Anneal yang digunakan bervariasi tergantung pada paduannya, biasanya lebih tinggi dibandingkan temperatur pada Anneal Proses

3. Anneal Stress Relieft

Proses Anneal ini penting untuk mendapatkan dimensi yang lebih presisi pada komponen aluminium. Waktu Anneal Stress Relieft dibutuhkan sekitar 15 menit. Anneal Stress Relieft dilakukan setelah proses permesinan untuk menghilangkan tegangan sisa. Anneal Stress Relieft akan menurunkan sifat mekanis paduan Aluminum, sehingga harus dilakukan hanya sebatas tercapai nilai optimalnya.

Proses perlakuan panas Aluminum yang paling umum dilakukan adalah proses

pengerasan pengendapan (Precipitation Hardening). Prinsip pengerasan ini adalah

terbentuknya inklusi dari fasa kedua yang menguatkan logam. Proses ini disebut juga Age Hardening, yaitu proses dimana endapan dari unsur paduan non logam yang berasal dari larutan padat lewat jenuh (Super Saturated Solid Solution (SSSS)), menghalangi pergerakan butir pada paduan sehingga akan meningkatkan kekuatan dan kekerasan paduan

Non ferro, termasuk di dalamnya logam Aluminium.

2.2.5 Mekasisme penguatan Aluminum

Aluminum dapat diubah sehingga memiliki kekuatan yang lebih tinggi sesuai dengan kebutuhan dan aplikasinya, mekanisme penguatan aluminum dapat dilakukan dengan cara sebagai berikut:

1. Penguatan regangan

Pengerasan regangan (strain hardening) adalah penguatan yang terjadi ketika logam dideformasi plastik. Apabila logam diregang sampai terjadi deformasi plastis, maka logam tersebut akan mengalami pengerasan regangan. hal ini berakibat peningkatan kekuatan mekanisnya.

2. Penguatan larutan padat

enguatan larutan padat (solid solution streng hardening) adalah penguatan yang terjadi akibat penambahan unsur paduan, yang larut dalam bentuk larutan padat subsitusi atau larutan padat intertisi.

3. Penguatan presipitasi

Pengerasan presipitasi (presipitation hardening) adalah penguatan yang terjadi

akibat munculnya fasa baru berupa senyawa antarlogam (intermetalic).

Pembentukan fasa baru dipicu oleh penambahan unsur paduan pada logam yang membent uk larutan padat.

2.2.6 Rekristalisasi

R

ekristalisasi adalah proses pergantian batas butir logam yang terdeformasi oleh pertumbuhan batas butir baru yang lebih sempurna akibat proses pemanasan.

Mekanisme rekristalisasi terjadi saat nucleus atau inti yang terisolasi membesar di dalam butir lalu batas butir yang memiliki sudut besar bermigrasi ke dalam daerah yang memiliki derajat deformasi yang lebih besar dan bergerak menjauhi pusat butir. Pertumbuhan butir baru akan mengeliminasi daerah terdeformasi yang memiliki regangan dan residual stress yang tinggi.

Batas butir halus akan tumbuh membesar seiring dengan naiknya temperatur. Beberapa batas butir akan segera bermigrasi dan menelan sejumlah batas butir tetangganya. Pertumbuhan batas butir ini disebut sebagai discontinuous grain growth dan abnormal

grain growth. Hal ini terjadi karena ketidak homogenan besar butir yang membuat perbedaan ukuran batas butir sehingga terlihat batas butir besar dikelilingi batas butir kecil ( Djaprie, 1992).

Temperatur yang dibutuhkan agar terjadi proses rekristalisasi tergangtung pada jenis logam dan besarnya deformasi yang diterima. Proses rekristalisasi biasanya terjadi pada rentang temperatur tertentu. Semakin tinggi temperatur maka semakin cepat terjadinya rekritalisasi. Proses rekristalisasi akan meningkatkan keuletan dari suatu logam, tetapi efeksampingnya akan menurunkan kekuatan mekanisnya.

Faktor-faktor dari rekristalisasi antara lain: 1. Suhu rekristalisasi

Pada proses rekristalisasi atom-atom bergerak dan menata kembali. Penataan kembali ini lebih mudah pada suhu tinggi.

2. Waktu W

aktu sangat berperan penting dalam rekristalisasi karena pergerakan atom untuk menata kembali memerlukan waktu yang cukup. Semakin lama waktu rekristalisasi semakin sempurna batas butir yang dihasilkan.

3. Pengerasan regangan

Pengerjaan dingin akan berakibat pengerasan regangan, logam dengan pengerasan regangan yang tinggi memiliki lebih banyak residual energy dalam bentuk intensitas dislokasi dari pada logam dengan pengerjaan dingin yang rendah. Semakin tinggi pengerasan regangan maka semakin banyak energy termal yang dibutuhkan kembali membentuk batas butir.

4. Kemurnian Logam

Bahan murni berrekristalisasi pada suhu lebih rendah dibandingkan dengan larutan padat. Semakin murni suatu logam semakin mudah mengalami rekristalisasi.

2.2.7 Aluminum alloy 6082-T6

Aluminum alloy 6082 termasuk dalam paduan Aluminum heat-treatable (dapat

dipanaskan) yang baru ditemukan dan dewasa ini banyak digunakan untuk aplikasi struktural, termasuk untuk batang, bar, tabung, profil dan banyak digunakan di dunia

otomotif. Paduan ini menawarkan sifat mekanik yang hampir sama dengan Aluminum

alloy 6061, dan pada -T6 memiliki sifat mekanik yang lebih tinggi dibanding T2 dan -T4.

Aluminum alloy 6082-T6 sudah banyak digunakan di Eropa dan A merika karena

kemudahan dibentuk dan menawarkan permukaan yang lebih halus. Komposisi kimia Aluminum Alloy 6082-T6 ditunjukkan pada Tabel 2.3 sedangkan sifat Aluminum Alloy

6082-T6 ditunjukkan pada Tabel 2.4.

Tabel 2.3 Komposisi kimia Aluminum Alloy 6082-T6 (ASM Metals Handbook, 1992)

No Element Percent (%) 1 Mangan (Mn) 0,40 1,00 2 Besi (Fe) 0,0 0,50 3 Magnesium (Mg) 0,60 1,20 4 Silicon (Si) 0,70 1,30 6 Zinc (Zn) 0,0 0,20 7 Titanium (Ti) 0,0 0,10 8 Chromium (Cr) 0,0 0,25

Tabel 2.4 Sifat Aluminum Alloy 6082-T6 (ASM Metals Handbook, 1992)

No

Sifat Aluminum alloy 6082-T6 Metric Ketebalan

1 Massa jenis 2,7 g/cc -

2 Kekerasan (Vickers) 95 Hv -

3 Ultimate Tensile Strenght 290 MPa <5mm

4 Ultimate Tensile Strenght 310 MPa >5mm

5 Yield Strenght 250 MPa <5mm

6 Yield Strenght 250 MPa >5mm

7 Elongation at Break 10% -

8 Konduktivitas Termal 170 W/m -K -

2.3 Metode Pengujian A. Uji Keras Vickers

Uji keras Vickers sering disebut Diamond Pyramid Hardness Test yaitu dengan

menggunakan indentor berbentuk piramida yang saling berhadapan membentuk sudut 136o.

Angka kekerasan vickers didefinisikan sebagai beban dibagi luas permukaan lekukan. Luasan ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. Rumus VHN dapat ditentukan dari persamaan (Standart Test Method for Vickers Hardness of Metallic Materials, 2002) Pengujian keras vickers dapat ditunjukkan oleh Gambar 2.5 dengan R

uumus 2.7:

VHN = = 2.7

Keterangan :

P = beban yang digunakan (kg f) d = panjang diagonal rata - rataa (mm)

= sudut antara permukaan intan yang berhadapan = 136o

G

ambar 2.5 Pengujian Vickers (Standart Test Method for Vickers Hardness of Metallic Materials, 2002)

B. Pengujian Metalografi

Metalografi adalah suatu teknik atau metode persiapan material untuk mengukur, baik secara kuantitatif maupun kualitatif dari informasi-informasi yang terdapat dalam material yang dapat diamati, seperti fasa, butir, komposisi kimia, orientasi butir, jarak atom,

dislokasi, topografi dan sebagainya. Pada metalografi, secara umum yang akan diamati adalah dua hal yaitu macrostructure (stuktur makro) dan microstructure (struktur mikro). Struktur makro adalah struktur terbesar yang terdapat dalam suatu bahan yang keberadaannya dapat dilihat dengan mata telanjang atau dengan kaca pembesar. Sedangkan struktur mikro adalah struktur terkecil yang terdapat dalam suatu bahan yang keberadaannya tidak dapat dilihat dengan mata telanjang, tetapi harus menggunakan alat pengamat struktur mikro. Adapun secara garis besar langkah-langkah yang dilakukan pada metalografi adalah:

1. Pemotongan (Sectioning)

Proses Pemotongan merupakan pemindahan material dari sampel yang besar menjadi spesimen dengan ukuran yang kecil. Pemotongan yang salah akan mengakibatkan struktur mikro yang tidak sebenarnya karena telah mengalami perubahan. Kerusakan pada material pada saaat proses pemotongan tergantung pada material yang dipotong, alat yang digunakan untuk memotong, kecepatan potong dan kecepatan makan. Pada beberapa spesimen, kerusakan yang ditimbulkan tidak terlalu banyak dan dapat dibuang pada saat pengamplasan dan pemolesan.

2. Pembingkaian ( Mounting)

Pembingkaian diperlukan pada persiapan spesimen metalografi, meskipun pada beberapa spesimen dengan ukuran yang agak besar, hal ini tidaklah mutlak. Akan tetapi untuk bentuk yang kecil atau tidak beraturan sebaiknya dibingkai untuk memudahkan dalam memegang spesimen pada proses pngamplasan dan pemolesan. Sebelum melakukan pembingkaian, pembersihan spesimen haruslah dilakukan dan dibatasi hanya dengan perlakuan yang sederhana detail yang ingin kita lihat tidak hilang. Sebuah perbedaan akan tampak antara bentuk permukaan fisik dan kimia yang bersih. Kebersihan fisik secara tidak langsung bebas dari kotoran padat, minyak pelumas dan kotoran lainnya, sedangkan kebersihan kimia bebas dari segala macam kontaminasi. Pembersihan ini bertujuan agar hasil pembingkaian tidak retak atau pecah akibat pengaruh kotoran yang ada.

3. Pengamplasan dan Pemolesan

Pada proses ini dilakukan penggunaan partikel abrasif tertentu yang berperan sebagai alat pemotongan secara berulang-ulang. Pada beberapa proses, partikel-partikel tersebut

disatukan sehingga berbentuk blok dimana permukaan yang ditonjolkan adalah permukan kerja. Partikel itu dilengkapi dengan partikel abrasif yang menonjol untuk membentuk titik tajam yang sangat banyak. Dari proses pengamplasan yang didapat adalah timbulnya suatu sistem yang memiliki permukaan yang relatif lebih halus atau goresan yang seragam pada permukaan spesimen. Pengamplasan juga menghasilkan deformasi plastis lapisan permukaan spesimen yang cukup dalam.

Proses pemolesan menggunakan partikel abrasif yang tidak melekat kuat pada suatu bidang tapi berada pada suatu cairan di dalam serat-serat kain. Tujuannya adalah untuk menciptakan permukaan yang sangat halus sehingga bisa sehalus kaca sehingga dapat memantulkan cahaya dengan baik. Pada pemolesan biasanya menggunakan metal polish

(autosol) untuk mendapatkan hasil terbaik. Proses untuk pemolesan hampir sama dengan pengamplasan, tetapi pada proses pemolesan hanya menggunakan gaya yang kecil pada abrasif, karena tekanan yang didapat diredam oleh serat-serat kain yang menyangga partikel.

4. Pengetsaan (Etching)

E

tsa dilakukan dalam proses met alografi adalah untuk melihat struktur mikro dari sebuah spesimen dengan menggunakan mikroskop optik. Spesimen yang cocok untuk proses etsa harus mencakup daerah yang dipoles dengan hati-hati, yang bebas dari deformasi plastis karena deformasi plastis akan mengubah struktur mikro dari spesimen tersebut.

2.4 Uji Hipotesis

Uji hipotesis merupakan prosedur yang berisi sekumpulan aturan yang menuju kepada suatu keputusan apakah akan menerima atau menolak hipotesis mengenai parameter yang telah dirumuskan sebelumnya.

Hipotesis merupakan pernyataan atau dugaan mengenai ukuran (misalnya rerata atau variansi) yang ada di satu atau lebih populasi. Sejalan dengan pengertian parameter, maka hipotesis menduga nilai parameter disatu atau lebih populasi.

Kebenaran 100 % mengenai hipotesis tidak pernah diketahui, kecuali jika penelitian itu dikenakan kepada seluruh anggota populasi. Hal ini mengisyaratkan bahwa sangat mungkin

ketika diuji pada sampel tertentu, suatu hipotesis diterima kebenarannya, namun sesungguhnya tidak demikian jika dikenakan kepada populasinya. Disinilah peran pentingnya penarikan sampel yang representatif dari populasinya.

Pada umumnya, hipotesis dikelompokkan menjadi 2 jenis yaitu hipotesis nol (null hypothesis) dan hipotesis alternatif (alternative hypothesis). Pada dasarnya hipotesis nol adalah hipotesis yang menyatakan tidak adanya perbedaan atau tidak adanya korelasi (hubungan). Sebaliknya, hipotesis alternatif adalah hipotesis yang menyatakan adanya perbedaan atau adanya korelasi. Hipotesis nol dilambangkan dengan H0. Hipotesis

alternatif dilambangkan dengan H1 (atau Ha). Penolakan hipotesis nol mengakibatkan

penerimaan hipotesis alternatif. Begitu juga sebaliknya.

hipotesis yang diajukan, dengan menyatakan taraf signifikansi yang digunakan. Taraf signifikansi dinyatakan dalam persen (%). Persentase itu menunjukkan besarnya

kemungkinan kekeliruan dalam kesimpulan yang menolak hipotesis null dibawah

pengandaian hipotesis nul itu benar. Taraf kekeliruan tersebut sering disebut kesalahan tipe

peneliti bersedia menerima kemungkinan kesalahan menolak hipotesis null yang benar sebanyak-banyak 5%. Komplemen dari taraf signifikansi adalah taraf kepercayaan. Untuk taraf signifikansinya 5%, taraf kepercayaannya sebesar 95%.

Prosedur uji hipotesis :

1. Meruumuskan H0 dan H1

2. akan dipakai untuk uji hipotesis.

3. Memilih statistik uji yang cocok untuk menguji hipotesis yang telah dirumuskan. Pemilihan statistik uji ditentukan oleh beberapa hal, misalnya diketahui atau tidaknya variansi-variansi populasi, dan sama atau tidaknya variansi-variansi populasi.

4. Menghiitung nilai statistik uji berdasarkan data observasi (amatan) yang diperoleh dari sampel.

5. Menentukan nilai kritis dan daerah kritis berdasarkan tingkat signifikansi yang telah ditetapkan

6. Menentukan keputusan uji mengenai H0, yaitu H0 ditolak atau diterima. Penentuan

keputusan ini dilakukan dengan melihat apakah nilai statistik uji amatan berada di daerah kritis atau tidak. Jika nilai statistik uji amatan berada di daerah kritis, maka H 0

ditolak. Begitu juga sebaliknya.

7. Menulis kesimpulan berdasarkan keputusan uji yang diperoleh.

2.4.1 Analisis Variansi (ANAVA)

Prosedur ANAVA (Analisis Variansi) atau ANOVA (Analysis of Varience) merupakan

suatu prosedur yang dilihat dari variansi-variansi yang muncul karena adanya beberapa perlakuan untuk menyimpulkan ada atau tidaknya perbedaan rerata pada populasi tersebut. Jika dikaitkan dengan rancangan eksperimen, prosedur uji ini bertujuan untuk menguji ada atau tidaknya perbedaan efek beberapa perlakuan (faktor) terhadap variabel terikat (Yamin, 2009).

Analisis variansi memiliki 2 tipe yaitu :

1. Analisis variansi 1 jalan : yaitu metode untuk menguraikan keragaman total data menjadi komponen-komponen yang mengukur berbagai sumber keragaman dengan

menggunakan one way ANOVA dengan satu perlakuan.

2. Analisis variansi 2 jalan : yaitu metode untuk menguraikan keragaman total data menjadi komponen-komponen yang mengukur berbagai sumber keragaman dengan

menggunakan two way ANOVA dengan dua perlakuan.

Persyaratan analisis pada analisis variansi, dipersyaratkan dipenuhinya hal-hal berikut :

1. Setiap sampel diambil secara random dari populasinya

Pengambilan sampel secara random dari populasinya dimaksudkan agar diperoleh sampel yang dapat mewakili populasinya.

2. Masing-masing populasi saling independen dan masing-masing data amatan saling

independen dalam kelompoknya 3. Setiap populasi berdistribusi normal