1

BAB I PENGANTAR

1. Latar Belakang

Amoniak merupakan bahan kimia yang paling banyak diproduksi di dunia. Produksi amoniak sudah dimulai sejak abad ke-8 dalam bentuk garam amoniak. Sedangkan amoniak pertama kali diproduksi dalam bentuk gas oleh Joseph Priestly pada tahun 1774. Pada tahun 1909 Fritz Haber dan Carl Bosch mengembangkan teknologi pembuatan amoniak dari nitrogen yang berasal dari udara dan dikenal dengan proses Haber-Bosch, yang selanjutnya diterapkan untuk produksi amoniak berskala industri untuk pertama kalinya di Jerman. Amoniak menjadi salah satu bahan kimia yang cukup penting dalam industri kimia. Karena kandungan nitrogen yang tinggi, amoniak banyak digunakan sebagai bahan dasar pupuk, selain itu amoniak juga digunakan pada berbagai industri seperti pada

refrigeration system, dan berbagai industri kimia yang lainnya.

Kebutuhan amoniak di dunia diperkirakan akan mencapai 245 MT pada tahun 2018, jumlah ini 16 % lebih besar dibandingkan kebutuhan tahun 2013 (Heffer dan Prud’homme, 2014). Indonesia sebagai negara agraris yang sebagian untuk pertanian membuat kebutuhan pupuk di Indonesia cukup tinggi. Meskipun di Indonesia sudah terdapat beberapa pabrik amoniak, seperti Kaltim Parna Industri, Pupuk Sriwijaya, Pupuk Kujang Cikampek, Pupuk Kalimantan Timur, dan Petrokimia Gresik, namun pada kenyataannya pada tahun 2013 Indonesia masih mengimpor 200.000 ton/tahun amoniak untuk memenuhi kebutuhan dalam negeri (Dhany, 2013). Maka dengan kata lain pangsa pasar amoniak masih sangat terbuka di Indonesia.

Untuk memproduksi amoniak sumber nitrogen biasanya diperoleh dari udara, sedangkan hidrogen diperoleh dari gas alam. Permasalahannya adalah menipisnya cadangan gas alam di dunia, mengingat gas alam merupakan sumber daya tidak terbarukan. Dari data yang dihimpun oleh Indonesian Commercial Newsletter (ICN), pada tahun 2008 Indonesia memiliki cadangan gas alam sebanyak 170 TSCF dan produksi pertahun mencapai 2,87 TSCF, sehingga diperikan Indonesia memiliki reserve to production

mencapai 59 tahun (Anonim1,2010). Untuk memperpanjang waktu reserve to production

Indonesia harus menurunkan jumlah produksi gas atau mencari kilang-kilang gas baru. Maka perlu dikembangkan teknologi proses produksi amoniak yang memungkinkan menggunakan bahan baku lain selain gas alam sebagai sumber hidrogen.

Sumber hidrogen lain yang dapat digunakan adalah batubara. Sementara itu produksi batubara terus meningkat di Indonesia, dari data kementrian Energi dan Sumber Daya Mineral pada tahun 2008 total produksi batubara Indonesia mencapai 197 juta ton/tahun dan terus meningkat hingga mencapai 272 juta ton/tahun pada tahun 2013 (Anonim2, 2014). Dari data tersebut, batubara dapat dipertimbangkan sebagai salah satu pengganti sumber hidrogen untuk bahan baku amoniak .

Pada tugas perancangan pabrik kimia ini akan dirancang pabrik amoniak berkapasitas 580.000 ton/tahun amoniak. Dari proses gasifikasi dihasilkan syngas dengan kandungan utama CO dan H2, selanjutnya CO dan. H2 menjadi umpan unit amoniak.

2. Tinjauan Pustaka

2.1.Batubara

Batubara merupakan salah satu jenis bahan bakar fosil. terbentuk dari endapan organik, utamanya adalah sisa-sisa tumbuhan dan terbentuk melalui proses pembatubaraan. Unsur-unsur utamanya terdiri dari karbon, hidrogen dan oksigen. Batu bara juga adalah batuan organik yang memiliki sifat-sifat fisika dan kimia yang kompleks yang dapat ditemui dalam berbagai bentuk. Analisis unsur memberikan rumus formula empiris seperti C137H97O9NS untuk bituminus dan C240H90O4NS untuk antrasit. Pada umumnya batubara

digolongkan menjadi lima jenis yaitu antrasit, bituminus, sub-bituminus, lignit, dan gambut. Pengelompokan ini didasarkan pada kandungan relatif antara unsur karbon (C) dan hidrogen (H) yang terdapat pada batubara. Batubara antrasit memiliki kandungan karbon paling tinggi dibandingkan dengan jenis lainnya, sedangkan batubara jenis gambut memiliki kandungan hidrogen (dalam bentuk moisture maupun H2) paling tinggi

dibandingkan dengan jenis lainnya.

Batubara jenis antrasit memiliki memiliki struktur yang kompak, berat jenis tinggi, berwarna hitam metalik, serta kandungan volatille matter, abu dan air yang rendah. Apabila antrasit dibakar maka hampir semua terbakar, dan antrasit memiliki nilai kalor paling tinggi yaitu 8.300 kkal/kg. Batubara kelas bituminus memiliki kenampakan warna hitam agak kompak, kandungan abu dan airnya sekitar 5-10%, dan nilai kalor antara 7.000-8.000 kkal/kg. Batubara jenis sub-bituminus memiliki spesifikasi yang hampir sama dengan bituminus namun memiliki nilai kalor yang lebih rendah, yaitu sekitar 6.000 kkal/kg.

3 Batubara jenis lignit memiliki nilai kalor yang lebih rendah dibandingkan sub-bituminus, yaitu 1.500-4.500 kkal/kg, sementara jenis gambut memiliki nilai kalor terendah jika dibakar, yaitu sekitar 1.700-3.000 kkal/kg (Sukandarrumidi, 2005).

Pada dasarnya ada beberapa jenis pengolahan batubara yaitu combustion, gasifikasi, karbonisasi (coking), dan liquifaction. Sementara dalam proses pembuatan ammonia dibutuhkan bahan baku hidrogen dalam fasa gas sehingga gasifikasi merupakan metode yang paling cocok. Gasifikasi adalah proses dimana batubara direaksikan dengan oksidator untuk menghasilkan fuel-rich product. Reaktan dalam proses ini adalah batubara, oksigen, uap air (steam), karbondioksida, dan hidrogen. Hasil yang diinginkan adalah gas yang mengandung karbonmonoksida, hidrogen, dan metana (Smooth dan Smith, 1985). Pada proses gasifikasi juga terjadi beberapa reaksi , reaksi utama dari proses gasifikasi adalah sebagai berikut

C(s)+1

2O2 → CO ΔHR

o = −110,5 mJ/kmol

(1)

Reaksi di atas bersifat eksotermis. Reaksi terhadap C(s) tidak berhenti pada

pembentukan CO, namun oksigen bebas juga akan bereaksi dengan CO di fase gas membentuk CO2. Reaksi pembentukan CO2 bersifat endotermik dan harus diminimalkan

karena akan mengurangi hasil dari gas CO.

C(s)+ CO2 → 2CO2 ΔHRo = +172,0 mJ/kmol (2)

Untuk mengontrol suhu tinggi yang dihasilkan reaksi (1) dan untuk meningkatkan

heating value dari produk gas, penambahan steam dapat dilakukan.

C(s)+ H2O → CO + O2 ΔHRo = +131,4 mJ/kmol (3)

Reaksi tersebut juga bersifat endotermis, dan sangat mengandalkan panas yang dihasilkan reaksi (1) untuk kebutuhan energinya. Laju reaksi (3) jauh lebih lambat jika dibandingkan dengan reaksi (1), akan tetapi mampu meningkatkan nilai kalor dari gas produk. Disamping reaksi-reaksi terhadap karbon yang tergantung pada batubara, reaksi pada fase gas juga perlu diperhatikan

CO + 1 2O2 → CO2 ΔHR o = −283,1 mJ/kmol (4) CO + H2O(g)→ CO2 + H2 ΔHRo = −283,1 mJ/kmol (5)

Reaksi (4) mengakibatkan oksigen cepat habis, meningkatkan suhu, dan mengakibatkan terjadinya reaksi antara C(s) dengan CO2. Sementara reaksi (5) bersifat

eksotermis dan menghasilkan CO2 juga (Smooth dan Smith, 1985). Ada 3 jenis proses

gasifikasi batubara yaitu fixed (or moving) bed, fluidized bed, dan entrained bed. 2.1.1. Fixed bed gasification

Fixed bed gasification juga disebut dengan moving bed gasification, teknologi ini adalah teknologi gasifikasi tertua yang pernah digunakan. Pada tahun 1927 Lurgi mengembangkan reaktor atmosferik dan pressurized reactor pada tahun 1931. Proses gasifikasi ini memiliki ciri-ciri adanya reaction bed dimana batubara bergerak perlahan ke arah bawah karena gravitasi, dan selama pergerakan batubara digasifikasi menggunakan blast secara counter current. Proses ini membutuhkan jumlah oksigen yang rendah dan steam yang tinggi. Fixed bed gasification membutuhkan umpan batubara dengan ukuran 6-50 mm. Fixed bed gasification tidak bisa digunakan untuk

caking coal. Karena caking coal membutuhkan bantuan pengaduk untuk mencegah batubara membentuk pasta (Blesl, 2010).

(Blesl, 2010)

5 2.1.2. Fluidized bed gasification

Pada fluidized bed gasification transfer massa dan panas terjadi dengan sangat baik karena kontak yang sempurna, namun masing-masing partikel memiliki waktu tinggal yang berbeda-beda. Hal ini menyebabkan ada karbon yang belum bereaksi namun sudah keluar bersama dengan partikel yang bereaksi sempurna (ash). Keunggulan dari Fluidized bed gasification adalah konversinya mencapai 97% (Blesl, 2010).

(Blesl, 2010)

2.1.3. Entrained bed gasification

Kelebihan dari entrained bed gasification adalah mampu memproses semua jenis batubara sebagai umpannya, prosesnya bersih, dan tidak menghasilkan tar. Namun ash dihasilkan dari proses gasifikasi dalam bentuk inert slag. Kelemahannya adalah membutuhkan oksigen dalam jumlah besar terlebih jika umpan mengandung

moisture yang tinggi. Entrained bed gasification biasanya membutuhkan suhu sekitar 1400 oC dan tekanan 20-70 bar. Entrained bed gasification adalah teknologi yang paling banyak digunakan terutama dalam sistem IGCC (Blesl, 2010).

(Blesl, 2010)

Gambar 3. Entrained Bed Gasification Process

2.1.4. Judgement dan Pemilihan Proses

Perbedaan dari masing-masing jenis proses gasifikasi diberikan dalam tabel berikut

7

Tabel 1. Tabel Perbandingan Jenis Proses Gasifikasi Batubara

Fixed Bed Fluidized Bed Entrained Bed

Waktu tinggal 1-3 jam 20-150 menit 0,4-1,2 detik

Ukuran Batubara 6-50 mm 500-2.400 µm 10-150 µm

O2/Batubara 0,14-0.81 0,25—0,97 0,28-1,71

Uap/Batubara 0,28-3,09 0,11-1,93 0,1-1,20

Jenis Batubara Sebagian jenis

batubara dengan ukuran besar

Noncaking coal Semua jenis

Kisaran Suhu (K) 1.150-1.300 600-1.470 1.150-2.500

Tekanan

(atm) 1-20 1-100 1-300

Gas Produk (% mol)

CO+H2 CH4 HHV (Btu/SCF) 39-66 2-15 250-320 2-80 3-68 300-800 35-91 0,1-17 115-550

Principal advantages Teknologi sudah

banyak dikembangkan Panas yang hilang

rendah Suhu yang digunakan rendah Dapat digunakan batubara berbagai ukuran Waktu tinggal sedang

Desain lebih kecil dan lebih sederhana

Dapat digunakan untuk semua jenis

batubara

Kapasitas besar

(Smooth dan Smith, 1985) Pada perancangan pabrik ammonia dari batubara ini, diperlukan kualitas batubara dengan kandungan hidrogen yang cukup tinggi untuk memenuhi kebutuhan

unit ammonia, maka dipilih batubara dengan jenis sub-bituminus dengan pertimbangan memiliki kandungan hidrogen yang tinggi, sekitar 5-8% basis kering. Pemilihan jenis batubara sub-bituminus juga didukung dengan adanya cadangan batubara jenis ini yang cukup besar di Indonesia.

Sedangkan proses gasifikasi yang dipilih adalah fluidized gasification, karena dari segi kapasitas fluidized gasification memiliki kapasitas yang besar dan waktu tinggal yang tidak terlalu lama. Tidak dipilih entrained gasification karena tidak dapat digunakan untuk batubara dengan kadar moisture yang tinggi, sedangkan batubara yang digunakan mengandung moisture yang tinggi.

2.2.Amoniak

Amoniak merupaka gas yang tidak berwarna, lebih ringan dari udara, mempunyai aroma yang sangat menyengat, tidak mudah terbakar namun beracun. Amoniak merupakan hasil pengikatan nitrogen secara reduksi dengan bantuan katalis melalui reaksi berikut

N2(g)+ 3H2(g) ↔ 2NH3(g) (6)

Sumber nitrogen adalah udara, sedangkan hidrogen dapat diperoleh dari berbagai jenis bahan mentah seperti batubara, hidrokarbon, gas alam, air, maupun dari kombinasi bahan-bahan mentah tersebut. Amoniak dibuat dengan proses Haber-Bosch. Pada proses Haber-Bosch biasanya reaksi terjadi pada tekanan 140-250 bar dan 400-500oC. Dalam reaksinya gas melewati lebih dari 4 bed katalis yang dilengkapi pendingin dengan tujuan untuk mencapai kesetimbangan. Pada masing-masing pass konversi yang dicapai sekitar 15%, namun dengan adanya recycle gas yang tidak bereaksi, konversi keseluruhannya dapat mencapai 97%.

Steam reformer, shift converter, CO2 removal dan methanator beroperasi pada tekanan 25-35 bar, sedangkan amoniak synthesis loop beroperasi pada tekanan 60-180 bar. Sumber utama senyawa hidrogen yang digunakan adalah gas alam, namun pada awalnya Bosch mendapatkan hidrogen dari elektrolisis air.

9 Nitrogen merupakan senyawa yang sulit bereaksi karena adanya ikatan rangkap tiga yang sangat kuat, karena itu Haber mengembangkan katalis untuk memotong ikatan ini.

Kesetimbangan adalah hal yang sangat penting karena reaksi bersifat reversible.

Pada suhu kamar kesetimbangan dari reaksi amoniak dapat tercapai namun laju reaksinya sangat lambat, sedangkan sesuai dengan prinsip Le Chatelier's jika suhu dinaikan maka laju reaksi menjadi besar namun kesetimbangan sulit tercapai. Akan tetapi katalis yang digunakan membutuhkan suhu paling tidak 400oC agar bekerja secara efisien.

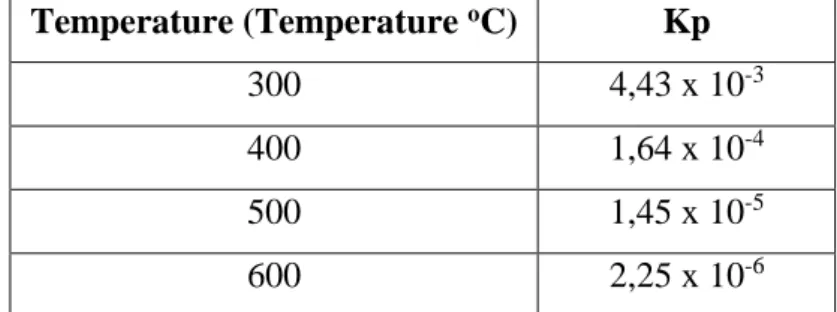

Tabel 2 . Hubungan nilai Konstanta Kesetimbangan Reaksi Amoniak terhadap Suhu

Temperature (Temperature oC) Kp

300 4,43 x 10-3

400 1,64 x 10-4

500 1,45 x 10-5

600 2,25 x 10-6

Tekanan dapat menjadi solusi untuk tercapainya kesetimbangan pada suhu tinggi. Dari reaksi pembentukan amoniak ada 4 mol reaktan dan dihasilkan 2 mol produk, maka tekanan tinggi (sekitar 200 atm) membantu tercapainya kesetimbangan agar menghasilkan produk yang optimum (Schaurnheim, 2006).

Gambar 4. Grafik Hubungan Suhu dan Tekanan terhadap Yield Amoniak

(Schaurnheim, 2006) Dari gambar dapat dilihat bahwa jika digunakan tekanan 140 atm dan suhu 350oC maka yield yang didapatkan lebih besar dibandingkan jika digunakan tekanan

yang sama dengan suhu yang lebih besar, namun dengan pertimbangan laju reaksinya akan lebih menguntungkan menggunakan suhu yang lebih tinggi. Karena mendapatkan yield yang tinggi namun waktu yang dibutuhkan lama akan berdampak pada operating cost yang mahal. Dan dari penelitian yang telah dilakukan 400oC dan

140 atm merupakan kondisi operasi paling optimum untuk proses amoniak (Schaurnheim, 2006).

Dari segi ekonomi masih tergolong mahal karena proses beroperasi pada tekanan 140 atm maka dibutuhkan peralatan yang kuat seperti pipa, valve, dan aspek keselamatan juga perlu diperhatikan. Katalis yang kini banyak digunakan adalah katalis besi atau dengan kombinasi K2O, CaO, SiO2, dan Al2O3. Pada awalnya reaksi

pada proses Haber-Bosch dijalankan di sebuah kamar dengan osmium sebagai katalis, namun hanya digunakan pada kapasitas kecil dan sangat mahal untuk produksi skala industri. Pada skala industri katalis besi didapatkan dari serbuk besi, dan selanjutnya

11 diganti dengan menggunakan proses reduksi Fe3O4 murni. Katalis mempertahankan

sebagian besar bulk volume selama pengurangan, menghasilkan bahan luas permukaan yang tinggi sangat berpori, yang meningkatkan efektivitasnya sebagai katalis. Ada beberapa jenis amoniak konverter yang digunakan didunia industri, jenis-jenis tersebut dijelaskan sebagai berikut

2.2.1. Amoniak Konverterdengan Internal Cooling

Converter dengan internal cooling membutuhkan sistem pendingin yang di-supply oleh medium pendingin yang mengalir pada bagian tube pada tumpukan katalis, atau dalam beberapa desain pada sekitar tube yang berisi katalis. Konversi yang dapat dicapai dari konverter jenis ini berkisar 12 %. Pada sistem konverter dengan internal cooling, arah aliran di cooling tube bisa bersifat

cocurrent atau counter current.

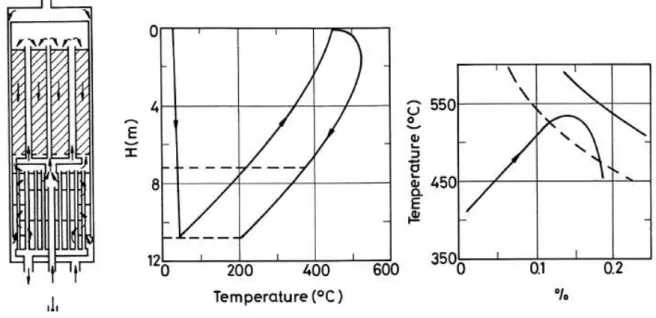

2.2.1.1.Aliran countercurrent pada cooling tube

Gambar skematik dari Konverter dengan aliran countercurrent

pada cooling tube diberikan pada Gambar 5.

(Christiansen dkk, 1995)

Feed gas masuk melalui bagian atas konverter dan bergerak melalui anulus antara pressure shell dan basket menuju bagian bawah dari koverter. Pada saat yang bersamaan pressure vessel didinginkan (feed gas

digunakan sebagai “shell cooling gas”) maka desain dengan suhu rendah

dapat diaplikasikan untuk pressure vessel.

Feed gas mengalir melalui umpan dari heat exchanger yang berada pada pressure shell yang sama sebagai bed katalis (heat exchanger

di bagian bawah dari koverter disebut “the lower heat exchanger”),

kemudian mengalir melalui bagian shell side, melalui tube side dari lower heat exchanger dan keluar. Bypass steam ditambahkan untuk mengatur suhu feed gas diantara lower heat exchanger dan bed katalis cooling tubes. Dari profil suhu sepanjang konverter terlihat bahwa suhu gas relatif rendah pada bagian outlet, jadi panas dari gas keluar konverter hanya dapat digunakan untuk preheating boiler feed water atau produksi low pressure steam.

Profil suhu dan konsentrasi menunjukan bahwa gas bereaksi hampir secara adiabatik pada bagian awal dari bed katalis. Ketika perbedaan suhu antara cooling gas dan reacting gas naik. Pada bagian bawah bed katalis suhu relatif rendah sehingga laju reaksi juga rendah, namun jika arus pendingin diperkecil akan berpengaruh pada performa katalis. Konverter jenis ini jarang digunakan karena konstruksi yang rumit, da kapasitasnya pun rendah yaitu 300 MTPD (Christiansen dkk, 1995).

2.2.1.2.Aliran cocurrent pada cooling tube

Gambar skematik dari konverter dengan aliran cocurrent pada

cooling tube, dan profil suhu sepanjang konverter diberikan pada Gambar 6.

13 (Christiansen dkk, 1995)

Gambar 6. Skematik dari Konverter dengan Aliran Cocurrent

Aliran gas pada konverter ini adalah sebagai berikut, umpan gas masuk pada bagian atas dan melewati shell sebagai cooling gas menuju bagian bawah dari konverter. Gas kemudian mengalir melalui shell side pada

lower heat exchanger dan dilanjutkan ke bagian anulus antara tubular cooled catalyst bed dan dinding luar basket menuju kebagian atas tubular cooled bed, kebagian bawah melalui cooling tubes pada bed katalis, ke atas melalui

central pipe, ke bawah kembali melalui dua bed katalis secara seri dan terakhir melalui tube side dari lower heat exchanger kemudian keluar dari konverter. Cold gas ditambahkan untuk mengontrol suhu setelah melewati bed katalis pertama. Konverter jenis ini memiliki desain yang rumit, dan kapasitasnya pun masih relatif kecil, hampir sama dengan konverter dengan aliran countercurrent pada cooling tube.

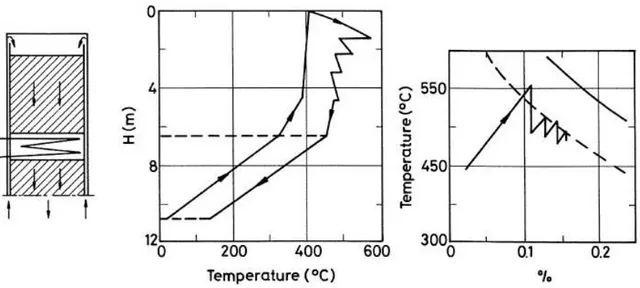

2.2.2. Amoniak Konverter dengan Quench Cooling

Konverter amoniak dengan tipe quench cooling kebutuhan pendingin dipenuhi dengan injeksi gas dingin yang belum terkonversi (unconverted cool gas), baik injeksi pada ruang antara bed katalis atau distribusi merata pada badan katalis. Gambar skematik dari konverter ini beserta profil suhu dan konversinya digambarkan pada Gambar 7

(Christiansen dkk, 1995)

Gambar 7. Skematik Amoniak Konverter dengan Quench Cooling

Pada bed katalis pertama, belum diinjeksikan pendingin, suhu dari feed

gas meningkat secara adiabatis dari suhu masuk menuju suhu yang mendekati suhu pada kesetimbangan. Setelah melalui bed katalis pertama, sejumlah gas dingin yang belum terkonversi diinjeksikan untuk mendapatkan suhu pada outlet mendekati suhu yang dibutuhkan untuk masuk ke bed setelahnya. Pada saat yang bersamaan, konsentrasi amoniak menurun, karena gas yang keluar dari bed pertama terlarut pada unconverted gas. Konsep quench cooling cocok untuk konverter dengan kapasitas yang besar dan hampir digunakan pada semua aplikasi konverter pada awal 1960an. Namun kapasitas yang besar ini juga berdampak pada ukuran yang besar, dan sistem masih dianggap sangat kompleks.

2.2.2.1 Axial Flow, dengan injeksi Quench Cooling pada jarak antara bed katalis Pada jenis ini, feed gas masuk konverter pada bottom dan pada mengalir gas pendingain pada jarak antara bed katalis setelah bed pertama melalui quench gas distributor sebagai pengontrol temperatur. Gas yang telah terkonversi melewati bed terakhir (bed pertama dari atas) menuju

feed-effluent heat exchanger sebelum meninggalkan konverter melalui bagian atas. Skema dapat dilihat pada Gambar 8

15 (Christiansen dkk, 1995)

Gambar 8. Skematik Konverter dengan Quench Cooling (Axial Flow)

Konverter jenis ini memberikan performa yang baik pada industri. Namun, beberapa kelemahan sistem quench cooling, yaitu rendahnya efisiensi, dan beberapa masalah lainnya maka jenis ini mulai ditinggalkan. Pada pengembangan selajutnya, dikembangkan tipe konverter

quench horizontal. Bed katalis ditempatkan pada wadah yang sesuai dengan tekanan horizontal dari shell. Dengan posisi yang horizontal, penggantian katalis jauh lebih mudah, tidak diperlukan struktur tertentu untuk puncak konverter maupun crane untuk mengganti katalis (Christiansen dkk, 1995).

2.2.2.2 Axial Flow, dengan injeksi Quench Cooling pada bed katalis

Sama seperti tipe sebelunya, feed gas masuk melalui bottom dari konverter. Namun, gas pendingin masuk bukan pada jarak antara bed, melainkan pada badan bed katalis itu sendiri. Gas quench diinjeksikan pada level yang berebda pada tiap bed katalis, untuk mendapatkan suhu yang sesuai untuk feed pada bed selanjutnya (Christiansen dkk, 1995).

2.2.2.3 Radial Flow atau Axial/Radial Flow

Masalah yang sering muncul pada semua jenis konverter dengan tipe axial flow saat kapasitas ditingkatkan, adalah terjadinya peningkatan

pressure drop karena peningkatan kedalam dari bed katalis seiring meningkatknya kapasitas. Pada dasarnya hal ini dapat dikompensasi dengan penambahan diameter konverter, namun diatas ukuran diameter tertentu menjadi tidak memungkinkan secara teknis maupun secara perhitungan ekonomi. Cara lain, yaitu pembesaran ukuran katalis, namun ini dapat menurunkan aktivitas katalis karena ukuran yang semakin besar.

Pada konverter jenis radial flow, permasalahan diatas tidak terdapat. Konverter dengan tipe radial flow dapat digunakan untuk konverter yang di desain untuk bekerja pada kapasitas yang besar tanpa memperbesar diameter konverter, dan pressure drop dapat dijaga rendah dengan walaupun dengan katalis dengan ukuran kecil. Berikut pada Gambar 9 ditampilkan skema dari tipe radial flow (Christiansen dkk, 1995).

(Christiansen dkk, 1995)

17 2.2.3. Amoniak konverter dengan Indirect Cooling

Pada Konverter dengan indirect cooling pendingin dibutuhkan untuk mencapai konversi maksimum, pada konverter ini disediakan sistem pendingin diantara bed katalis, dimana medium pendingin gas sintesis atau boiler feed water. Gambar skematik dari konverter ini digambarkan pada Gambar 10

(Christiansen dkk, 1995)

Gambar 10. Skematik Konverter dengan Indirect Cooling

Pada konverter ini gas mengalir melalui semua bed katalis, dan tidak ada pengenceran sebagian converted gas di bagian antar bed katalis. Ini berarti dengan kondisi yang sama dengan konverter jenis lainnya dan jumlah katalis yang sama, konversi yang dicapai dapat lebih tinggi dibandingkan konverter jenis lainnya. Konverter dengan indirect cooling adalah konverter berkapasitas besar yang kini banyak digunakan dan juga sudah banyak dikembangkan. Pengembangan-pengembangan yang dilakukan membuat konverter jenis ini jauh lebih sederhana dan efisien, konversi yang diperoleh pun dapat mencapai 20%.

2.2.3.1. Axial Flow

Konverter dengan indirect cooling sudah di kembangkan oleh beberapa vendor, diantaranya Osterreichische Stickstoffwerke (OSW). Pada konverter yang didesain oleh OSW menggunakan converter feed gas sebagai medium pendingin.

(Christiansen dkk, 1995)

Gambar 11 . Konverter dengan Indirect Cooling (Axial Flow)

Gas umpan masuk melalui bagian atas konverter, mengalir sebagai gas pendingin shell di anulus antara pressure shell dan catalyst basket, kemudian naik melalui shell side dari lower heat exchanger menuju bagian atas konverter. Kemudian gas mengalir turun secara aksial melalui bed katalis dan pada tube side di interbed heat exchanger, akhirnya gas mengalir melalui

tube lower heat exchanger dan keluar dari konverter. Gas sintesis bersuhu rendah juga ditambahkan (cold shot) melalui bagian bawah konverter untuk mengontrol suhu.

19 Konverter dengan indirect cooling yang memiliki arah aliran aksial juga dikembangkan oleh Kellogg dengan posisi konverter tidak berdiri vertikal namun horizontal.

(Christiansen dkk, 1995)

Gambar 12. Konverter dengan Indirect Cooling (Horizontal)

Pada konverter ini gas masuk dari ujung horizontal pressure shell, mengalir sebagai gas pendingin pada bagian diantara pressure shell dan

catalyst basket menuju shell side dari interbed heat exchanger yang ditambahkan pada ujung lain konverter. Setelah mengalami preheating dan bercampur dengan cold gas untuk mengontrol suhu, gas mengalir ke bawah melalui bed katalis pertama, melalui tube side dari interbed heat exchanger, kemudian ke bed katalis kedua (bed katalis kedua dibagi 2 bagian) dan keluar melalui bagian ujung konverter yang sama dengan bagian inlet. Ada beberapa keuntungan dari konverter jenis ini diantaranya pressure drop yang rendah dengan partikel katalis yang kecil, dan mudah untuk mengganti bagian dalam dari konverter tanpa bantuan derek (Christiansen dkk, 1995).

2.2.3.2. Radial flow atau radial/aksial flow

Haldor Topsoe merupakan salah satu vendor yang sudah banyak mengembangkan amoniak koverter jenis ini. Haldor Topsoe mengembangkan

amoniak konverter jenis ini dalam dua tipe yaitu tipe dengan dan tanpa lower heat exchanger.

Gambar 13. Amoniak Konverter dengan Indirect Cooling (Radial Flow) (a) dengan

Lower Heat Exchanger (b) tanpa Lower Heat Exchanger

Amoniak konverter jenis ini terdiri dari pressure shell dan basket. Pada konverter tanpa lower heat exchanger, umpan gas masuk melalui bagian bawah konverter dan mengalir sebagai shell cooling gas ke bagian atas konverter dan melewati interbed heat exchanger yang dipasang di tengah bed katalis pertama. Setelah melewati interbed heat exchanger gas bercampur dengan cold gas (cold shot) untuk mengontrol suhu sebelum mengalir ke bed katalis pertama secara radial, kemudian mengalir melalui tube side dari

interbed heat exchanger, kemudian mengalir secara radial pada bed katalis kedua, dan akhirnya keluar pada bagian bawah konverter. Sedangkan pada konverter dengan lower heat exchanger, desain yang ada dimaksudkan agar

feed gas masuk dan keluar akan melalui lower heat exchanger yang dipasang di bagian bawah konverter.

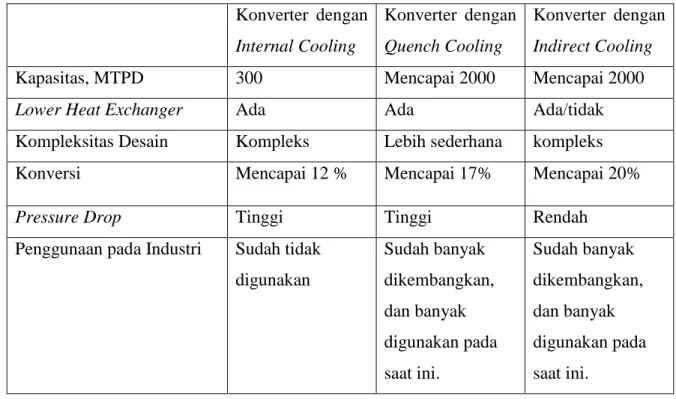

21 Jadi dari uraian di atas dipilih proses sintesis amoniak dengan kondisi operasi 140 atm dan suhu 270-500oC dan katalis yang digunakan adalah besi (Fe). Pemilihan suhu dan tekanan ini didasarkan atas pertimbangan laju reaksi dan kesetimbangannya. Adapun ringkasan dari pemilihan jenis konverter diberikan pada Tabel 3

Tabel 3. Perbandingan Jenis-Jenis Konverter

Konverter dengan Internal Cooling Konverter dengan Quench Cooling Konverter dengan Indirect Cooling

Kapasitas, MTPD 300 Mencapai 2000 Mencapai 2000

Lower Heat Exchanger Ada Ada Ada/tidak

Kompleksitas Desain Kompleks Lebih sederhana kompleks Konversi Mencapai 12 % Mencapai 17% Mencapai 20%

Pressure Drop Tinggi Tinggi Rendah

Penggunaan pada Industri Sudah tidak digunakan Sudah banyak dikembangkan, dan banyak digunakan pada saat ini. Sudah banyak dikembangkan, dan banyak digunakan pada saat ini. (Christiansen dkk, 1995) Pada tugas prarancangan pabrik amoniak dari low grade coal ini dibutuhkan amoniak konverter yang mempunyai efisiensi yang tinggi untuk mengoptimalkan produk. Kapasitas yang ingin dicapaipun tinggi untuk memenuhi kebutuhan pasar, sehingga dipilih konverter dengan quenching cooling. Penggunaan konverter dengan internal cooling tidak feasible karena kapasitas yang diberikan terlalu kecil, dan memiliki desain yang kompleks begitu pula indirect cooling.