See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/308776485

praktek kerja lapang perikanan airlangga

Research · October 2016 DOI: 10.13140/RG.2.2.30703.64166

CITATIONS

0

READS

5,290

1 author:

Ihda Thoyyibah

Airlangga University

1PUBLICATION 0CITATIONS

SEE PROFILE

All content following this page was uploaded by Ihda Thoyyibah on 01 October 2016.

CRITICAL CONTROL POINT (CCP) DALAM PROSES PEMBEKUAN IKAN KAKAP MERAH (Lutjanus sanguineus)

DI PT. KELOLA MINA LAUT GRESIK

PRAKTEK KERJA LAPANG

PROGRAM STUDI S-1 BUDIDAYA PERAIRAN

Oleh:

IHDA THOYYIBAH GRESIK – JAWA TIMUR

FAKULTAS PERIKANAN DAN KELAUTAN UNIVERSITAS AIRLANGGA

CRITICAL CONTROL POINT (CCP) DALAM PROSES PEMBEKUAN IKAN KAKAP MERAH (Lutjanus sanguineus)

DI PT. KELOLA MINA LAUT GRESIK

Oleh :

IHDA THOYYIBAH NIM. 141211132129

Setelah mempelajari dan menguji dengan sungguh-sungguh, kami berpendapat bahwa Praktek Kerja Lapang (PKL) ini, baik ruang lingkup

maupun kualitasnya dapat diajukan sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan

Telah diujikan pada Tanggal : 16 Juni 2015

KOMISI PENGUJI

Ketua : Muhammad Arief, Ir., M. Kes.

Anggota : Dr. Rr. Juni Triastuti, S.Pi.,M.Si.

Kustiawan Tri Pursetyo, Spi., M.Vet.

Surabaya, 1 Desember 2015

Fakultas Perikanan dan Kelautan Universitas Airlangga

Dekan,

Prof. Dr. Hj. Sri Subekti, Drh.,DEA.

CRITICAL CONTROL POINT (CCP) DALAM PROSES PEMBEKUAN IKAN KAKAP MERAH (Lutjanus sanguineus)

DI PT. KELOLA MINA LAUT GRESIK

Praktek Kerja Lapang sebagai Salah Satu Syarat untuk Memperoleh Gelar Sarjana Perikanan pada Program Studi Budidaya Perairan

Fakultas Perikanan dan Kelautan Universitas Airlangga

Oleh :

IHDA THOYYIBAH NIM. 141211132129

Mengetahui,

Dekan Fakultas Perikanan dan Kelautan, Universitas Airlangga

Prof. Dr. Hj. Sri Subekti, Drh.,DEA. NIP. 19520517 197803 2 001

Menyetujui,

Dosen Pembimbing,

iii

RINGKASAN

IHDA THOYYIBAH. Critical Control Point (CCP) Dalam Proses Pembekuan Ikan Kakap Merah (Lutjanus sanguineus) Di PT. Kelola Mina Laut Gresik.

Ikan merupakan bahan pangan yang mudah rusak, hanya dalam waktu delapan

jam setelah ikan ditangkap dan didaratkan sudah akan timbul proses perubahan

yang mengarah pada kerusakan. Pengolahan merupakan salah satu cara untuk

mempertahankan ikan dari proses pembusukan, sehingga mampu disimpan lama

sampai tiba waktunya untuk dijadikan bahan konsumsi. Proses pembekuan yang

dilakukan pada ikan memiliki resiko pada produk olahan dan membutuhkan

tindakan control untuk mencegah. Upaya yang bisa dilakukan untuk

meminimalkan adalah dengan penerapan Critical Control Point (CCP). Critical

Control Point (CCP) adalah suatu titik tahap atau prosedur dimana pengendalian

dapat diterapkan sehingga bahaya keamanan pangan dapat dicegah, dihilangkan,

atau dikurangi sampai tingkat yang dapat diterima.

Secara organoleptik bahan baku harus mempunyai karakteristik kesegaran

seperti berikut kenampakan mata cerah, cemerlang bau segar, tekstur elastis, padat

dan kompak(SNI 01-2729-2006). Ikan kakap termasuk dalam tipe A dengan

kategori tinggi protein 15-20% dan rendah lemak <5%. Ikan mulai membeku pada

suhu antara -0,6C sampa -2C, atau rata-rata pada -1C. Free water adalah yang

paling awal membeku, disusul oleh bound water.

Proses pembekuan ikan kakap merah (Lutjanus sanguine) terdiri dari tahapan

proses yaitu penerimaan, pembekuan, pengemasan dan pelabelan, penyimpanan.

Penentuan titik kritis (CPs) pada pembekuan kakap merah dilakukan dengan

menggunakan pohon keputusan (decision tree critical control point), dan pada

proses pembekuan ikan kakap merah yang termasuk ke dalam titik kritis adalah,

proses penerimaan pada raw material yang kurang aman, pembekuan pada

penggunaan suhu yang harus antara -35 sampai -45 C , dan proses packing and

iv

Critical Control Point (CCP) di PT. Kelola Mina Laut dilakukan pada beberapa

proses yang diidentifikasi sebagai Critical Control Point (CCP). Pada proses

penerimaan dilakukan uji laboratorium dan uji organoleptik, dan penolakan

barang yang tidak sesuai standar. Pada proses pembekuan dilakukan penjaga suhu

mesin ABF dan melakukan produksi ulang (repro). Pada proses packing and

labelling pencegahan dilakukan dengan cara pengecekan secara berkala oleh

v

SUMMARY

IHDA THOYYIBAH. Critical Control Point (CCP) In Red Snapper (Lutjanus sanguineus) Fish Freezing At PT. Kelola Mina Laut Gresik.

Fish is a perishable foodstuffs, in just eight hours after the fish has been

caught and landed there will be a process of change that lead to damage.

Processing is one way to keep the fish from the decay process, so it can be stored

a long time until it was time to be used as material consumption. Freezing process

are performed on fish at risk in the processed product and require control

measures to prevent. Efforts could be made to minimize is the application of

Critical Control Point (CCP). Critical Control Point (CCP) is a point step or

procedure at which control can be applied so that the food safety hazards can be

prevented, eliminated or reduced to an acceptable level.

Organoleptic characteristics of the raw material must have the following

appearance freshness bright eyes, bright smell of fresh, elastic texture, dense and

compact (SNI 01-2729-2006). Snapper included in the category of type A with a

high protein low fat 15-20% and <5%. Fish begins to freeze at a temperature

between -,6C sampa -2C, or an average of at -1C. Free water is the most initial

freeze, followed by a bound water.

The process of freezing red snapper (Lutjanus sanguine) consists of the

stages of the process of acceptance, freezing, packaging and labeling, storage.

Determination of critical points (CPs) on the freezing red snapper done using a

vi

which belong to the critical point is that the process of receiving the raw materials

that are less secure, a freeze on the use the temperature should be between 35 to

-45ºC, and the process of packing and labeling on metal objects and labels that do

not fit. Application of Critical Control Point (CCP) in PT. Kelola Mina Laut

performed on some of the processes that are identified as Critical Control Point

(CCP). In the process of acceptance of laboratory test and organoleptic test, and

rejection of goods that do not meet standards. In the freezing process is done

keeper ABF engine temperature and perform reproduction (repro). In the process

of packing and labeling of prevention is done by periodically checking the quality

vii

KATA PENGANTAR

Segala puji dan syukur kehadirat Allah SWT atas limpahan rahmat, taufiq,

serta hidayahNya sehingga penulis dapat menyelesaikan Praktek Kerja Lapang

(PKL) tentang Critical Control Point (CCP) dalam Proses Pembekuan Ikan

Kakap lapang Merah (Lutjanus Sanguines) di PT. Kelola Mina Laut Gresik.

Penulis haturkan terima kasih yang tak terhingga pada orang tua dan keluarga

yang telah mendoa’akan, mendidik dan memberikan motivasi serta semangat

hingga terselesaikannya praktek kerja lapang ini. Karya Ilmiah laporan praktek

kerja ini disusun sebagai salah satu syarat untuk memperoleh gelar Sarjana

Perikanan pada Program Studi Budidaya Perairan, Fakultas Perikanan dan

Kelautan Universitas Airlangga Surabaya.

Penulis menyadari bahwa karya ilmiah Praktek Kerja Lapang (PKL) ini

masih belum sempurna, sehingga kritik dan saran yang membangun sangat

penulis harapkan demi perbaikan dan kesempurnaan karya ilmiah ini. Akhirnya

penulis berharap semoga karya ilmiah ini bermanfaat dan dapat memberikan

informasi kepada semua pihak, khususnya bagi mahasiswa Program Studi

Budidaya Perairan, Fakultas Perikanan dan Kelautan Universitas Airlangga

Surabaya guna kemajuan serta perkembangan ilmu dan teknologi dalam bidang

perikanan, terutama budidaya perairan.

Surabaya, Maret 2015

viii

Penulis menyadari bahwa dalam penyusunan praktek kerja lapang ini

banyak melibatkan orang - orang yang sangat berarti bagi penulis, oleh karena itu

pada kesempatan ini penulis menyampaikan rasa hormat serta ucapan terima kasih

kepada :

1. Bapak Muhammad Arief, Ir., M. Kes. selaku Dosen Pembimbing yang

telah memberikan bimbingan sejak penyusunan usulan hingga

penyelesaian Laporan Praktek Kerja Lapang ini dengan penuh kesabaran.

2. Bapak Kustiawan Tri Pursetyo, S.Pi., M.Vet selaku Dosen Wali yang telah

memberikan saran dan nasehat dan menjadi orang tua kedua saya.

3. Seluruh staf pengajar dan staf kependidikan Fakultas Perikanan dan

Kelautan.

4. Bapak Pebru Yowono selaku pembimbing lapang yang telah membimbing

dengan penuh kesabaran.

5. Achmad Tholcha Aziz yang selalu memberikan semangat dan dukungan

selama pengerjaan dan proses praktek kerja lapang.

6. Dwi Astuti dan Yustika teman seperjuangan selama praktek kerja

lapangan

7. Ali Rohman, Anugrah Megawati, Mia Rinawati, Nanik Setyorini, Imardha

Rona, Christian Donovan, Alief Ayu Selia dan teman-teman angkatan

2012 yang senantiasa memberikan semangat dan dukungan penulis untuk

menyelesaikan penyusunan laporan praktek kerja lapang ini

8. Tanpa mengurangi rasa hormat kepada kedua orang tua dan keluarga

ix

penyusunan dan semua pihak yang telah membantu kelancaran dan doa

selama penyusunan laporan praktek kerja lapang.

Surabaya, Juni 2015

x

DAFTAR ISI

Halaman

RINGKASAN ... iii

SUMMARY ... v

KATA PENGANTAR ... vii

UCAPAN TERIMA KASIH ... viii

DAFTAR ISI ... xi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

DAFTAR LAMPIRAN ... xv

I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 3

1.3 Manfaat ... 3

II TINJAUAN PUSTAKA ... 4

2.1 Kakap Merah (Lutjanus sanguineus) ... 4

2.1.1 Klasifikasi Kakap Merah (Lutjanus sanguineus) ... 4

2.1.2 Morfologi Kakap Merah (Lutjanus Sanguineus) ... 4

2.1.3 Kandungan Gizi Kakap Merah ... 5

2.2 Kemunduran Mutu Pada Ikan Segar ... 6

2.3 Standara Mutu Ikan ... 6

2.4 Pembekuan Ikan ... 8

2.5 Diagram Alir Proses Ikan Beku ... 9

2.6 Bentuk Ikan Yang Dibekukan ... 10

xi

2.8 Critical Control Point (CCP) ... 11

2.9 Jenis Bahaya Pada Pangan ... 11

III PELAKSANAAN KEGIATAN... 14

3.1 Tempat dan Waktu ... 14

3.2 Metode Kerja ... 14

3.3 Metode Pengumpulan Data ... 14

3.3.1 Data Primer ... 14

4.1.3 Struktur Organisasi ... 19

4.1.4 Lokasi ... 20

4.2 Fasilitas yang tersedia ... 21

4.2.1 Mesin dan Peralatan ... 21

4.2.2 Fasilitas Pekerja ... 22

4.2.3 Sarana transportasi ... 23

4.3 Proses Pembekuan Ikan Kakap Merah ... 23

4.3.1 Penerimaan ... 24

4.3.2 Pembekuan... 26

4.3.3 Pengemasan dan Pelabelan ... 29

4.3.4 Penyimpanan ... 32

4.4 Penerapan Critical Control Point (CCP) ... 33

4.6.1 Penentuan Titik Kritis (Cps) ... 33

4.6.2 Cara Penanganan Critical Control Point (CCP)... 34

A. Cara Penanganan Penerimaan ... 34

B. Cara Penanganan Pembekuan ... 36

C.Cara Penanganan Pengemasan Dan Pelabelan ... 37

4.6.3 Pemantauan Titik Kritis ... 37

V SIMPULAN DAN SARAN ... 39

5.1 Simpulan ... 39

xii

DAFTAR PUSTAKA ... 41

xiii

DAFTAR TABEL

Tabel Halaman

1. Komposisi kimia ikan kakap merah ... 5

2. Persyaratan mutu dan keamanan pangan sesuai SNI 01-4110-2014 ... 7

3. Persyaratan standar mutu ikan segar berdasarkan SNI 01-2729-2006... 8

4. Bahan kimia utama berbahaya yang dapat mencemari makanan... 12

5. Sumber bahaya fisik ... 12

6. Pengelompokan bahaya biologis ... 13

7. Perbedaan mesin ABF ammonia dan mesin ABF freon ... 28

xiv

DAFTAR GAMBAR

Gambar Halaman

1. Ikan kakap merah (Lutjanus sanguineus) ... 4

2. Diagram alir proses ikan beku... 9

3. Alur Penanganan Raw Material Ikan Kakap di PT. Kelola Mina Laut ... 25

4. Proses penerimaan bahan baku ikan kakap ... 26

5. Pengemas primer fillet ikan kakap merah ... 30

6 Proses pengemasan akhir ... 31

xv

DAFTAR LAMPIRAN

Lampiran Halaman

1. Denah Lokasi Rencana Praktek Kerja Lapang... 43

2. Layout PT. Kelola Mina Laut divisi fish ... 44

3. Struktur Organisasi ... 45

4. Lembar Analisis Bahaya ... 46

5. Analisis Critical Control Point (CCP) ... 48

6. Lembar pengawasan CCP ... 49

7. Jumlah Bahan Baku Ikan Kakap ... 50

8. Surat Keterangan Melaksanakan Praktek Kerja Lapang ... 51

9. Perhitungan Rendemen Proses Fillet Skin On Kakap Merah... 52

10. Alat Produksi Ikan Kakap Merah. ... 53

11. Seragam Dan Alat Sanitasi ... 56

I PENDAHULUAN

1.1Latar Belakang

Ikan kakap merah (Lutjanus sanguineus) merupakan salah satu jenis ikan laut

yang bernilai ekonomis penting dan potensial dibudidayakan. Habitat ikan kakap

merah ini di perairan teluk dan pantai, kadang-kadang ditemukan juga di daerah

muara-muara sungai atau estuari. Ikan kakap ini memiliki potensi untuk dijadikan

sebagai industri yang besar. Ikan kakap merah memiliki daging yang tebal dan

berwarna putih serta mengandung protein yang tinggi.

Ikan merupakan bahan pangan yang mudah rusak (membusuk), hanya dalam

waktu delapan jam setelah ikan ditangkap dan didaratkan sudah akan timbul

proses perubahan yang mengarah pada kerusakan. Agar ikan dan hasil perikanan

lainnya dapat dimanfaatkan semaksimal mungkin. Pengolahan merupakan salah

satu cara untuk mempertahankan ikan dari proses pembusukan, sehingga mampu

disimpan lama sampai tiba waktunya untuk dijadikan bahan konsumsi (Adawyah,

2008).

Pengawetan ikan dengan suhu rendah merupakan proses pengambilan/

pemindahan panas dari tubuh ikan ke bahan lain. Pengolahan ikan dengan suhu

rendah lebih menekankan pada tujuan untuk menjaga sifat segar ikan. Jadi ikan

dibuat dengan sedemikian rupa agar kondisi kesegarannya dapat dipertahankan

selama mungkin, yang dapat digolongkan dalam metode ini antara lain

2

Pembekuan mempunyai prinsip yaitu mengurangi aktivitas penyebab

kebusukan. Suhu akhir dari proses pembekuan dapat mencapai -45°C. Proses

pembekuan ikan harus dilakukan menggunakan suhu minimal -35 C , agar

pembekuan berjalan dengan cepat dan tidak merusak ikan. Selama pembekuan

banyak sekali perubahan yang terjadi, baik perubahan fisika, kimia, maupun

biologi. Proses pembekuan yang dilakukan pada ikan memiliki resiko pada

produk olahan dan membutuhkan tindakan kontrol untuk pencegahan. Upaya yang

bisa dilakukan untuk meminimalkan kerusakan produk adalah dengan penerapan

Critical Control Point (CCP).

Critical Control Point (CCP) adalah suatu titik tahap atau prosedur

dimana pengendalian dapat diterapkan sehingga bahaya keamanan pangan dapat

dicegah, dihilangkan, atau dikurangi sampai tingkat yang dapat diterima (Thaheer,

2008). Langkah dimana pengendalian dapat diterapkan dan diperlukan untuk

mencegah atau menghilangkan bahaya atau menguranginya sampai titik aman

(Bryan, 1995).

Critical Control Point (CCP) ditetapkan pada setiap tahap proses mulai

dari awal produksi suatau makanan hingga produk siap konsumsi. Pada setiap

tahap ditetapkan jumlah titik kritis (CPs) untuk bahaya mirobiologis, kimia,

maupun fisik. Beberapa produk pangan, formulasi makanan mempengaruhi

tingkat keamanannya, oleh karena itu Critical Control Point (CCP) pada produk

semacam ini diperlukan untuk mengontrol beberapa parameter seperti pH,

3

1.2Tujuan

Pelaksanan Praktik Kerja Lapang (PKL) ini bertujuan sebagai berikut :

1. Mempelajari secara langsung tentang proses pembekuan ikan kakap merah

(Lutjanus sanguineus) di PT. Kelola Mina Laut Gresik.

2. Mempelajari secara langsung penentuan titik kritis (CPs) pada setiap proses

pada pembekuan ikan kakap merah (Lutjanus sanguineus) di PT. Kelola Mina

Laut Gresik.

3. Mengetahui secara langsung penerapan critical control point (titik kontrol

kritis) pada pembekuan ikan kakap merah (Lutjanus sanguineus) di PT. Kelola

Mina Laut Gresik.

1.3Manfaat

Manfaat dari kegiatan Praktek Kerja Lapangan (PKL) ini adalah sebagai

berikut :

1. Mahasiswa mendapat gambaran secara langsung tentang proses penanganan

pembekuan ikan kakap merah (Lutjanus sanguineus).

2. Meningkatkan pengetahuan dan keterampilan mahasiswa di lapangan mengenai

cara menentuan titik kritis dalam proses pembekuan ikan kakap merah

(Lutjanus sanguineus).

3. Memahami permasalahan mengenai megurangi titik kritis dalam proses

pembekuan kakap merah (Lutjanus sanguineus) dengan menerapkan Critical

II TINJAUAN PUSTAKA

2.1 Kakap Merah (Lutjanus sanguineus)

2.1.1 Klasifikasi Kakap Merah (Lutjanus sanguineus)

Gambar 1.Ikan kakap merah (Lutjanus sanguineus )

sumber : FAO (1985)

Menurut Saanin (1984), klasifikasi ikan kakap merah adalah sebagai berikut:

Kingdom : Animalia

Filum : Chordata

Kelas : Pisces

Ordo : Percomorphi

Famili : Lutjanidae

Genus : Lutjanus

Spesies : Lutjanus sanguineus

2.1.2 Morfologi Kakap Merah (Lutjanus sanguineus)

Ikan kakap mempunyai badan yang memanjang, dapat mencapai panjang 200

cm, umumnya 25 sampai 100 cm, gepeng, dan batang sirip ekor lebar. Mulut

lebar, sedikit serong dan gigi halus. Bagian bawah pra-penutup insang

5

buas, makanannya ikan-ikan kecil dan crustaceae. Hidup diperairan pantai,

muara-muara sungai, teluk-teluk dan air payau (Ditjen Perikanan, 1990).

Seluruh jenis ikan kakap merah merupakan anggota family Lutjanidae,

namun hanya jenis-jenis Lutjanidae yang berwarna merah kekuningan sampai

merah gelap kehitaman yang disebut kakap merah (Saraswati, 2013). Ikan kakap

tergolong ikan demersal. Ikan kakap dapat di tangkap dengan pancing kakap,

encircling net, rumpon, jaring insang dan trawl. Ikan kakap juga ditangkap

dengan menggunakan bubu. Pengunaan alat tangkap yang berbeda dapat dipilih

menyesuaikan daerah penangkapan (Ditjen Perikanan, 1990).

2.1.3 Kandungan Gizi Kakap Merah

Ikan kakap merah memiliki banyak kandungan gizi di dalamnya.

Kandungan gizi yang dominan terdapat pada ikan kakap merah adalah protein.

Jika dilihat dari komposisi kandungan gizinya ikan kakap termasuk dalam tipe A

dengan kategori tinggi protein 15-20% dan rendah lemak <5%. Kandungan gizi

ikan kakap (Lutjanus sp.) dapat dilihat pada tabel 1.

Tabel 1.komposisi kimia ikan kakap merah (Lutjanus sp.)

Komposisi kimia Berat (%)

Air 80,51

Abu 1,33

Lemak 0,55

Protein 17,82

6

2.2 Kemunduran Mutu Pada Ikan Segar

Kemunduran mutu ikan segar terutama diawali dengan proses perombakan

oleh aktifitas enzim proteolitik yang secara alami terdapat pada tubuh ikan. Salah

satu enzin tersebut adalah enzim katepsin yang berperan melunakkan tekstur

daging ikan akibat degradasi protein miofibril sehingga mempercepat proses

kemunduran mutu. (Jiang, 2000).

Kemunduran mutu pada ikan dapat dibedakan dalam beberapa tahapan yaitu

rigor mortis, pre rigor dan post rigor. Rigor mortis (sering disingkat rigor) pada

ikan adalah terjadinya pengejangan otot ikan setelah beberapa saat ikan mati.

Segera setelah ikan mati,otot ikan menjadi lemah terkulai (fase pre rigor). Setelah

beberapa saat, otot ikan mulai mengejang (fase rigor). Kejang pada ikan biasanya

bermula dari ekor, berangsur-angsur menjalar sepanjang tubuh ke arah kepala.

Sehabis itu, jaringan otot ikan mulai terkulai lagi (fase post rigor). Lamanya fase

rigor (masa kejang) pada ikan berlangsung beberapa jam sampai beberapa hari,

tergantung pada jenis, ukuran ikan, suhu penyimpanan sesudah ikan ditangkap.

2.3 Standar Mutu Ikan

Secara organoleptik bahan baku harus mempunyai karakteristik kesegaran

seperti berikut kenampakan mata cerah, cemerlang bau segar, tekstur elastis, padat

dan kompak sesuai SNI 01-2729-2006. Secara mikrobiologidan kimia juga harus

memenuhi syarat standar kelayakan, di bawah ini tabel 2 dan tabel 3 yang

menjelaskan persyaratan mutu dan keamanan pangan sesuai SNI 01-4110-2014

7

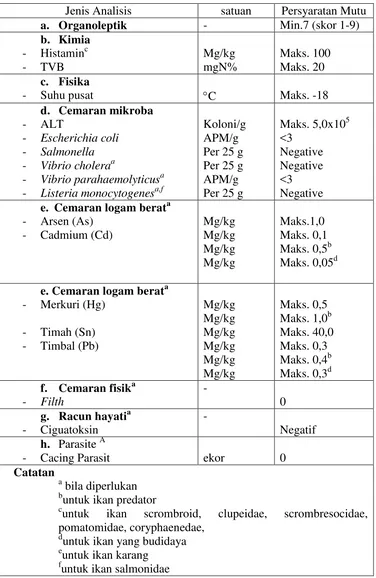

Tabel 2. Persyaratan mutu dan keamanan pangan

Jenis Analisis satuan Persyaratan Mutu

a. Organoleptik - Min.7 (skor 1-9)

e. Cemaran logam berata

- Arsen (As)

e. Cemaran logam berata

- Merkuri (Hg)

untuk ikan scrombroid, clupeidae, scrombresocidae,

pomatomidae, coryphaenedae,

8

Tabel 3. Persyaratan standar mutu ikan segar

Jenis Analisis Persyaratan Mutu

a. Organoleptik

- Minimal 7

b. Mikrobiologi

- TPC, koloni/g, maks 5x105

- E. coli, MPN/g, maks <3

- Salmonella sp., per 25g Negatif

- Vibrio Cholerae, per 25g Negatif

c. Kimia

- Air, % bobot/bobot maks 40

- garam, % bobot/bobot maks 20

- abu tak larut dalam asam, % bobot/bobot

maks

1,5

Sumber : Badan Standarisasi Nasional(2006)

2.4 Pembekuan Ikan

Pembekuan ikan berarti menyiapkan ikan untuk disimpan di dalam suhu

rendah (cold storage). Pembekuan bukanlah sebuah cara pengawetan (Adawyah,

2008). Pembekuan ikan menggunakan suhu yang lebih rendah, yaitu dibawah titik

beku ikan. Pembekuan mengubah hampir seluruh kandungan air pada ikan

menjadi edis, tetapi pada waktu ikan beku dilelehkan kembali untuk digunakan,

keadaan ikan harus kembali seperti semula. Keadaan beku menghambat aktivitas

bakteri dan enzim sehingga daya awet ikan beku lebih besar dibandingkan dengan

ikan yang hanya didinginkan. Pada suhu -12°C, keadaan bakteri telah dapat

9

2.5 Diagram Alir Proses Ikan Beku

Proses pembekuan ikan kakap diawali dengan penerimaan bahan ikan,

kemudian dilakukan sortasi untuk menyesuaikan ukuran ikan yang akan diolah,

selanjutnya dilakukan penyiangan dan pencucian pada ikan. Setelah itu dilakukan

penimbangan sebelum ikan disusun dalam pan untuk dibekukan. ikan yang sudah

beku dikemas dan diberi label kemudian disimpan dalam cold storage ataupun

didistribusikan.

10

2.6 Bentuk-Bentuk Ikan Yang Dibekukan

Cara mempersiapkan ikan untuk dibekukan tegantung pada bentuk apa

yang dikehendaki. Ikan dapat dibekukan dalam bentuk blok di dalam

kantong-kantong plastik atau secara individual, sedangkan ikan sendiri dapat disiapkan

dalam bentuk whole (utuh), gill dan gutted (dibuang insang danisi perutnya) dan

bentuk fillet steak, stick, loin, dan sebagainya. selain itu ikan juga bisa dibekukan

dalam bentuk individual (tunggal, satu ekor atau satu potong daging), dan blok,

beberapa ekor atau beberapa potong ikan menjadi satu blok (Adawyah, 2008).

2.7 Proses Pembekuan

Pembekuan berarti mengubah kandungan cairan itu menjadi es. Ikan mulai

membeku pada suhu antara -0,6C sampa -2C, atau rata-rata pada -1C. Free

water adalah yang paling awal membeku, disusul oleh bound water. Pembekuan

dimulai dari bagian luar, bagian tengah membeku paling akhir. Pembekuan

merupakan pengeluaran panas dari bahan yang dibekukan. Prosesnya terbagi atas

tiga tahapan yaitu tahap pertama, suhu menurun hingga saat tercapainya titik

beku. Tahap kedua, suhu turun perlahan-lahan karena 2 hal, penarikan panas dari

ikan bukan penurunan suhu, melainkan karena pembekuan air di dalam tubuh

ikan, dan terbentuknya es pada bagian luar ikan adalah penghambat untuk proses

pendinginan dari bagian-bagian di dalam. Tahap ketiga, jika kira-kira tiga

perempat bagian dari kandungan air sudah beku, penurunan suhu kembali berjalan

cepat (Adawyah, 2008). Berdasarkan panjang pendeknya thermal arrest time,

pembekuan dibagi menjadi dua yaitu pembekuan cepat (quick freezing), yaitu

11

freezing atau sharp freezing), yaitu bila waktu pembekuan lebih dari dua jam

(Adawyah, 2008).

Kristal-kristal es yang terbentuk selama pembekuan berbeda ukurannya

tergantung kepada kecepatan pembekuan. Pembekuan cepat menghasilkan Kristal

yang kecil-kecil di dalam jaringan daging ikan. Jika ikan yang dibekukan

dicairkan kembali maka kristal-kristal yang keluar akan diserap kembali oleh

daging dan hanya sedikit yang lolos. Pembekuan lambat akan menghasilkan

kristal yang besar-besar sehingga merusak jaringan daging ikan, sehingga tekstur

daging ikan setelah dicairkan menjadi kurang baik karena akan berongga-rongga.

2.8 Critical Control Point (CCP)

Critical Control Point (CCP) atau Titik Kendali Kritis (TKK) adalah suatu

titik tahap atau prosedur dimana pengendalian dapat diterapkan sehingga bahaya

keamanan pangan dapat dicegah, dihilangkan, atau dikurangi sampai tingkat yang

dapat diterima (Thaheer, 2008). Penetapan Critical Control Point (CCP)

dilakukan setelah melalui tahap analisis bahaya yaitu resiko ditandingkan peluang

kejadian yang menentukan apakah titik, tahap, atau prosedur tersebut memiliki

bahaya signifikan, tahap selanjutnya adalah menganalisis dengan pohon

keputusan untuk menentukan apakah bahaya signifikan tersebut titik kritis atau

bukan, karena jika bahaya tersebut signifikan perlu dilakukan tindakan koreksi.

12

2.9 Jenis Bahaya Pada Pangan

Pengaruh kontaminasi bahaya kimia terhadap konsumen dapat berjangka

pendek (akut), seperti pengaruh makanan yang mengandung allergen dan ada pula

yang pengaruhnya berjangka panjang (kronis) seperti pengaruh makanan yang

mengandung zat karsinogenik. Berikut beberapa bahaya kimia yang dapat

mencemari makanan.

Tabel. 4 Bahan kimia utama berbahaya yang dapat mencemari makanan.

No Bahan-bahan kimia dalam produk pangan

1. Bahan-bahan kimia pembersih dari daerah persiapan makanan seperti deterjen

2. Peptisida-fungisida, insektisida, herbisida, rodentisida

3. Allergen

4. Nitrin, nitrat, dan senyawa N-nitroso

Sumber: Thaheer (2008)

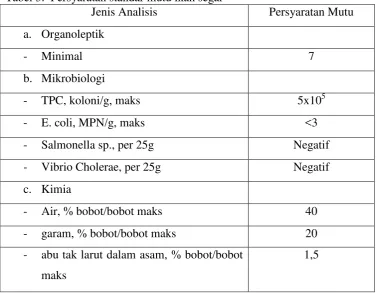

Kontaminasi bahaya fisik pada makanan dengan potensi membahayakan

kesehatan dan merugikan konsumen. Bahaya fisik dapat dilihat secara visual.

Bahaya fisik yang paling umum adalah gelas, logam, batu, daun, ranting kayu,

hama, perhiasan, dan lain-lain. Kontaminasi bahaya fisik dari benda logam dapat

dideteksi dengan alat metal detector namun kontaminasi bukan dari jenis logam

akan sulit dideteksi. Berikut daftar bahaya fisika yang dapat mencemari makanan.

Tabel. 5 Sumber bahaya fisik

Bahaya fisik Sumber

Gelas Bahan baku, wadah fittings lampu, peralatan

laboratorium, alat pengolahan.

Batu, ranting, daun Bahan baku (tanaman), lingkungan sekitar pengolahan

makanan

Logam Bahan baku, alat kantor, wadah, peralatan pembersih.

13

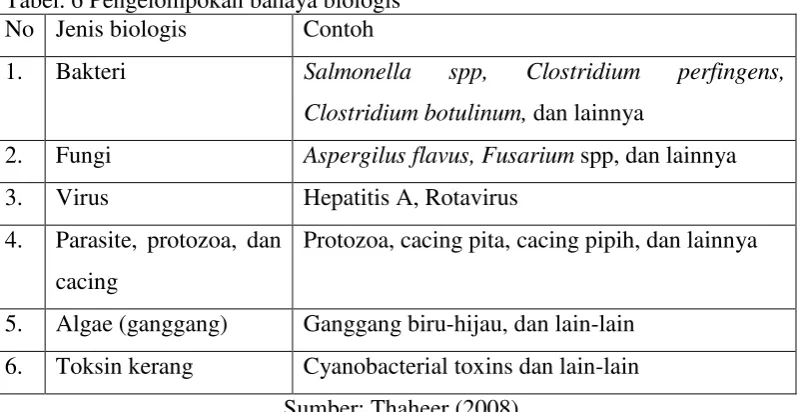

Bahaya biologis disebabkan oleh aktivitas biologis, paling umum

dikaitkan dengan aktivitas mikroorganisme. Bahaya mikroogranisme cukup sulit

untuk ditangani karena tidak kasat mata dan memerlukan pengecekan

laboratorium. sebagaimana ditunjukkan pada tabel 5 tentang pengelompokan

bahaya biologi yang dapat berupa bakteri, fungi, virus, parasite, protozoa, dan

cacing, algae (ganggang) dan toksin kerang.

Tabel. 6 Pengelompokan bahaya biologis

No Jenis biologis Contoh

1. Bakteri Salmonella spp, Clostridium perfingens,

Clostridium botulinum, dan lainnya

2. Fungi Aspergilus flavus, Fusarium spp, dan lainnya

3. Virus Hepatitis A, Rotavirus

4. Parasite, protozoa, dan

cacing

Protozoa, cacing pita, cacing pipih, dan lainnya

5. Algae (ganggang) Ganggang biru-hijau, dan lain-lain

6. Toksin kerang Cyanobacterial toxins dan lain-lain

III PELAKSANAAN KEGIATAN

3.1 Tempat Dan Waktu

Pelaksanaan kegiatan Praktek Kerja Lapang (PKL) dilakukan di PT. Kelola

Mina Laut desa Randu Agung, Kecamatan Kebomas, Kabupaten Gresik, Provinsi

Jawa Timur. Pelaksanaan kegiatan Praktek Kerja Lapang (PKL) dilakukan pada

tanggal 12 Januari - 13 Februari 2015.

3.2Metode Kerja

Metode kerja yang digunakan dalam Praktek Kerja Lapang ini adalah

metode deskriptif yang dapat diartikan suatu metode dalam meneliti status

sekelompok manusia, suatu objek, suatu set kondisi, suatu sistem pemikiran,

ataupun suatu kelas peristiwa pada masa sekarang untuk membuat diskripsi,

gambaran atau lukisan secara sistematis, aktual, dan akurat mengenai fakta-fakta,

sifat-sifat serta hubungan antar fenomena yang diselidiki (Nazir, 2011).

3.3 Metode Pengumpulan Data

3.3.1 Data Primer

Data primer adalah adalah data yang diperoleh secara langsung dari

sumbernya (Istijanto, 2005). Data primer dapat berupa opini orang secara individu

maupun kelompok, hasil observasi terhadap suatu objek, kejadian atau kegiatan,

dan hasil pengujian (Nazir, 2011). Pengambilan data primer dalam praktek kerja

lapang ini dilakukan dengan cara pencatatan hasil observasi, wawancara, dan

15

A. Observasi

Observasi atau pengamatan adalah pencatatan pola perilaku subyek

(orang), obyek (benda), atau kejadian yang sistematis tanpa adanya pertanyaan

atau komunikasi dengan individu-individu yang diteliti (Sangadji dan Sopiah,

2010). Observasi dalam praktek kerja lapang ini dilakukan terhadap berbagai hal

yang berhubungan dengan penerapan penentuan titik kritis (CCP) di PT. Kelola

Mina Laut desa Randu Agung, Kecamatan Kebomas, Kabupaten Gresik, Provinsi

Jawa Timur.

B. Wawancara

Metode wawancara adalah proses memperoleh keterangan untuk tujuan

penelitian dengan cara tanya jawab, sambil bertatap muka antara penanya atau

pewawancara dengan penjawab atau responden dengan menggunakan alat yang

dinamakan interview guide (panduan wawancara) (Nazir, 2011). Wawancara

dilakukan dengan cara tanya jawab mengenai sejarah berdirinya PT. Kelola Mina

Laut, struktur organisasi, sarana dan prasarana, tenaga kerja, proses pembekuan,

pemasaran produk, permasalahan dalam produksi dan pemasaran produk, proses

penerapan penentuan titik kritis (CCP), serta permasalahan yang dihadapi dalam

penerapan penentuan titik kritis (CCP) yang dilakukan dalam kegiatan pembekuan

ikan kakap merah (Lutjanus sanguineus) di PT. Kelola Mina Laut Gresik.

C. Partisipasi Aktif

Partisipasi aktif dilakukan dengan mengikuti secara langsung beberapa

16

Kelola Mina Laut desa Randu Agung, Kecamatan Kebomas, Kabupaten Gresik,

Provinsi Jawa Timur. Kegiatan tersebut diikuti secara langsung dari cara atau

teknik berproduksi yang baik dan benar untuk menghasilkan produk, harus

memenuhi persyaratan mutu dan keamanan pangan.

3.3.2 Data Sekunder

Data sekunder merupakan sumber data yang diperoleh peneliti secara tidak

langsung melalui media perantara. Data sekunder umumnya berupa bukti, catatan,

atau laporan historis yang telah tersusun dalam arsip (data dokumenter) yang

dipublikasikan maupun tidak dipublikasikan. Sangadji dan Sopiah (2010)

menjelaskan bahwa data sekunder dapat diklasifikasikan sebagai data internal dan

data eksternal. Data internal yaitu dokumen-dokumen akuntansi dan operasi yang

dikumpulkan, dicatat dan disimpan dalam suatu organisasi. Contohnya faktur

penjualan, jurnal penelitian, laporan penjualan periodik, surat-surat seperti notulen

hasil rapat, hasil rapat dan memo manajemen. Data eksternl adalah data sekunder

yang pada umumnya disusun oleh suatu entitas selain peneliti dan organisasi yang

bersangkutan. Contohnya buku jurnal, majalah atau buletin, antara lain yang

IV HASIL DAN PEMBAHASAN

4.1 Kondisi Umum Lokasi

4.1.1 Sejarah PT. Kelola Mina Laut

PT. Kelola Mina Laut merupakan perusahaan yang bergerak dibidang

pengolahan hasil perikanan. Terdapat beberapa unit pengolahan yang dilakukan di

PT. Kelola Mina Laut diantaranya unit pengolahan ikan (fish), udang (shrimp),

rajungan (crab), teri nasi (anchovi), olahan ikan (value added), surimi, dan baso

ikan (fish ball). PT. Kelola Mina Laut didirikan pada tahun 1994 oleh Mohammad

Nadjikh di Tuban Jawa Timur dengan produk awal pengolahan teri nasi

(chirimen). PT. Kelola Mina Laut berkembang dengan cepat hingga memiliki

banyak unit pabrik pengolahan yang sekarang berkantor pusat di jalan KIG Raya

Selatan kavling C-5 Gresik Jawa Timur.

PT. Kelola Mina Laut yang didirikan pada tahun 1994 mulai berkembang

sejak pertama kali didirikan hingga pada tahun 1997 memiliki 10 unit pabrik.

Tahun 1999 PT. Kelola Mina Laut mendirikan unit pengolahan ikan (fish) dan

Chepalopoda yang berpusat di Gresik Jawa Timur. Pada tahun 2001 mendirikan

unit pengolahan udang dan unit pengolahan rajungan (crab) tahun 2003 di Gresik,

sebelumnya pada tahun 2002 di Makasar didirikan unit pengolahan ikan. PT.

Kelola Mina Laut pada tahun 2005 mendirikan unit pengolahan ikan (value

added), pada tahun 2006 pengolahan baso di Madura dan pengolahan surimi

tahun 2007 di Kendal. Pada tahun 2009 dikembangkan di Lamongan.

Kelola Mina Laut group saat ini telah mempunyai sekitar 75 unit

18

Indonesia. Penyebaran lokasi perusahaan menjadikan Kelola group menjadikan

PT. Kelola Mina Laut Gresik sebagai kantor pusat yang berfungsi sebagai

pengontrol dan pengkoordinasi sebagai fungsi manajemen dan pemasaran.

4.1.2 Visi dan Misi

PT. Kelola Mina Laut memiliki visi dan misi untuk menjadi perusahaan

yang mampu memimpin dalam bidang pengolahan pangan. PT. Kelola Mina Laut

merupakan salah satu eksportir teri nasi terbesar di dunia, dan termasuk dalam

perusahaan yang mengekspor udang, crab dan ikan terbesar dunia. Visi dan PT.

Kelola Mina Laut adalah KML menjadi perusahaan pengolahan pangan yang

terbaik, kompetitif dan integritas di Indonesia. KML menjadi “dapur” Indonesia.

Visi tersebut didukung dengan misi membangun bisnis pangan melalui :

1. Managemen usaha yang profesional

2. Berorientasi efisiensi, efektifitas & produktifitas usaha

3. Berorientasi pada value added product

4. Menjalin kemitraan (partnership) dengan stakeholder

5. Menjunjung tinggi kualitas di atas segalanya

6. Memberikan pelayanan terbaik dalam upaya memuaskan pelanggan

7. Pencapaian kinerja perusahaan di atas rata-rata pelaku bisnis food yang

didasari fundamental bisnis kuat.

Berdasarkan visi misi tersebut, maka perusahaan memiliki kebijakan mutu

yang diterapkan dalam perusahaan. Kebijakan mutu tersebut yaitu PT. Kelola

Mina Laut memiliki komitmen tinggi untuk : 1) Menghasilkan produk yang

19

sistem jaminan mutu pangan HACCP, ISO 22000, BRC (British Retail

Concorcium), global standard dan auaculture celtification council. 3) Melibatkan

seluruh karyawan dalam mewujudkan pengembangan mutu secara berkelanjutan

sehingga berubah dan tumbuh untuk memuaskan pelanggan, perusahaan dan

karyawan.

PT. Kelola Mina Laut juga memiliki sertifikat HACCP dari Dinas

Perikanan dan Kelautan Serta sertifikat dari pihak ketiga yaitu :

1. Frozen Demersal Fish No. 061.a/SM/HACCP/Pb/7/13

2. Frozen Demersal Fish No. 061.b/SM/HACCP/Pb/7/13

3. ISO 22000 : 2005 No. HCV 20680 by SAI Global

4. BRC issue 6-Global Standart for Food Safety No. GB 12/86984 by SGS

United Kingdom Ltd. System dan Service Certification

4.1.3 Struktur Organisasi

Struktur organisasi PT. Kelola Mina Laut terbagi menjadi dua yaitu

struktur organisasi kantor pusat dan struktur organisasi di tiap divisi produksi.

Struktur organisasi pusat dipimpin oleh Presiden direktur yang bertugas untuk

mengambil kebijakan-kebijakan yang bersifat strategis, mengatur, mengarahkan

dan bertanggung jawab terhadap semua kegiatan. Presiden direktur dalam

melaksanakan tugasnya dibantu oleh Direktur Operasional, Direktur Human

Resources and Development, Direktur Pemasaran dan Direktur Quallity

Assurance.

Direktur Operasional bertugas untuk mengontrol dan mengawasi jalannya

20

bertanggung jawab atas kegiatan produksi yang dilakukan oleh setiap manajer

divisi dalam satu lokasi pabrik. Direktur Human Resources and Development

bertanggung jawab atas sumber daya manusia dalam perusahaan yang dalam

pelaksanaannya dibantu oleh manajer Human Resources and Development.

Sejajar dengan kedudukan Direktur Human Resources and Development yaitu

Direktur Pemasaran, bertanggung jawab atas kegiatan pemasaran yang dilakukan

PT. Kelola Mina Laut. Direktur Quallity Assurance yang juga disebut dengan

Food Safety Team Leader bertanggung jawab atas mutu dan keamanan produk.

Direktur Quallity Assurance dibantu manajer Quallity Assurance yang

membawahi manajer Quallity Control dan Kepala Laboratorium.

Struktur organisasi pusat tidak jauh berbeda dengan, dalam struktur

organisasi unit tetap dikendalikan oleh presiden direktur, namun dalam rangkaian

kegiatan operasional, manajer bisnis dalam satu lokasi pabrik langsung

bertanggung jawab atas kegiatan operasional unit dan membawahi manajer

pengadaan, manajer produksi dan manajer Program and Planning Inventory

Control (PPIC), serta dibantu oleh supporting team yaitu Manajer Human

Resources and Development (HRD), Teknologi atau IT, Teknisi dan Manajer

Quallity Assurance.

4.1.4 Lokasi

PT. Kelola Mina Laut Gresik berlokasi di Kawasan Industri Gresik (KIG)

jalan KIG selatan kav. C-5, Jawa Timur. Kawasan industri Gresik merupakan

kawasan yang dikembangkan oleh pemerintah daerah tingkat II Gresik sebagai

21

Laut berdiri diatas tanah seluas ± 6 ha. Lokasi pabrik yang dekat dengan kota-kota

besar di jawa timur sehingga memudahkan jalur transportasi dan distribusi.

Berikut adalah batas-batas PT. Kelola Mina Laut gresik : utara danau ngipik,

timur PT. Bumi Mulia Indah Lestari (Pabrik Kaleng), selatan perumahan Kawasan

Industri Gresik (KIG), dan barat PT. Madsumaya Indoseafood.

4.2 Fasilitas Yang Tersedia

4.2.1 Mesin Dan Peralatan Produksi

Mesin dan peralatan yang digunakan pada proses produksi di PT. Kelola

Mina Laut ada yang bersifat manual, semi otomatis dan otomatis. Peralatan

produksi yang bersifat manual adalah peralatan produksi yang dipergunakan

untuk melaksanakan proses produksi menggunakan tangan. Peralatan manual

yang dibutuhkan dalam proses produksi diantaranya meja produksi, long pan, rak,

scaller, keranjang, talenan, gunting cabut, pisau, troli, lori, dan baskom.

Peralatan produksi yang semi otomatis adalah peralatan yang digunakan

yang bersifat otomatis namun masih ada beberapa fungsi yang dilakukan secar

manual. Peralatan yang semi otomatis diantaranya timbangan digital, roll

conveyer. Peralatan otomatis yang digunakan diantaranya adalah metal detector,

pengukur suhu, mesin vacum dan Air Blash Freezing (ABF).

Alat yang digunakan dalam proses pengolahan ikan harus memiliki

permukaan yang halus, rata dan mudah dibersihkan. Pernyataan ini dukung oleh

SNI 01-2729.3 2006 semua peralatan dan perlengkapan yang digunakan dalam

penanganan ikan segar harus mempunyai permukaan yang halus dan rata, tidak

22

retak dan mudah dibersihkan. Semua peralatan harus dalam keadaan bersih

sebelum, selama dan sesudah digunakan.

4.2.2 Fasilitas Pekerja

Terdapat beberapa fasilitas yang disediakan oleh PT. KML untuk para

pekerja diantaranya toilet pekerja, loker pribadi, loker makanan, air minum, ruang

ganti dan istirahat, dan tempat makan. Toilet pekerja di PT. Kelola Mina Laut

unit ikan terletak terpisah dari lokasi ruang produksi. Toilet untuk pekerja wanita

tersedia sebanyak 8 toilet, sedangkan toilet untuk pekerja laki-laki tersedia

sebanyak 4 toilet. Semua toilet dilengkapi fasilitas air bersih dan peralatan toilet

seperti kran air dan bak penampung yang masih berfungsi dengan baik dan layak

pakai. Loker pribadi pekerja disediakan untuk para pekerja untuk menyimpan

barang pribadi pekerja. Penggunaan loker diatur oleh pihak HRD dengan

ketentuan satu loker untuk dipakai dua orang. Loker makanan terletak terpisah

dari loker pribadi dan juga ruang proses. Loker makanan pekerja juga diatur oleh

HRD. Air minum merupakan salah satu fasilitas yang disediakan untuk pekerja.

Di divisi ikan setiap hari sekitar 190 Liter (10 galon) setiap hari. Tempat air

minum berupa dispenser yang berjumlah dua buah, tempat air minum juga dicuci

setiap hari. Ruang istirahat juga merupakan ruang ganti pekerja disediakan untuk

para pekerja untuk mengganti pakaian kerja dan beristirahat. Ruang ganti dan

istirahat dibedakan antara ruang pekerja untuk wanita dan pekerja laki-laki. Ruang

istirahat merupakan ruang dimana terdapat loker pribadi, loker sepatu pekerja,

kaca dan ruangannya terhubung langsung dengan luar. Ruang istirahat dilengkapi

23

makan pekerja diletakkan terpisah dari ruang produksi. Tempat makan pekerja

masih dalam masa perbaikan pada saat kegiatan PKL berlangsung. Tempat makan

dilengkapi dengan tempat sampah dan wastafel untuk mencuci tangan. Jumlah

kursi dan meja makan ini sebaiknya perlu disesuaikan dengan jumlah pekerja agar

pekerja dapat beristirahat dengan nyaman dan menghindari pekerja membawa

masuk makanan dalam ruang proses.

4.2.3 Sarana Transportasi

Pemilihan lokasi pabrik yang strategis memberikan kemudahan PT. Kelola

Mina Laut kemudahan dalam mendapatkan bahan baku serta untuk

mendistribusikan produk hasil olahannya. Pemilihan lokasi PT. Kelola Mina Laut

di Gresik ditunjang dengan lokasi pelabuhan peti kemas tanjung perak Surabaya

dan juga akses tol yang mudah. Lokasi yang strategis bisa meminimkan biaya

produksi khususnya distribusi dan bahan baku.

4.3 Proses Pembekuan Ikan Kakap Merah

Pada PT. KML terdapat beberapa jenis olahan dari ikan kakap merah yaitu

whole round, whole gutted, whole gutted gill scale, fillet, dan steak. Pada waktu

pelaksanaan PKL produk yang sedang diproduksi adalah whole gutted, whole

gutted gill scale dan fillet. Beberapa proses yang dilakukan dalam produksi

diantaranya penerimaan bahan baku, proses pembekuan, pengemasan dan

pelabelan, dan penyimpanan. Semua proses yang dilakukan disesuaikan dengan

ketentuan dan standar operational dari ISO dan HACCP. Berikut proses produksi

24

4.5.1 Penerimaan Bahan Baku

Selama proses produksi pembekuan ikan dibutuhkan bahan baku utama

yaitu ikan kakap yang akan diolah menjadi ikan beku. Bahan baku ikan datang

dalam kondisi segar langsung dari Brondong, Banyuwangi, Probolinggo. Ikan

yang datang diangkut menggunakan mobil bak terbuka dan diletakkan pada

wadah tertutup, didalamnya diberi es balok yang sudah dihancurkan menjadi

serpihan.

Es yang digunakan di PT. Kelola Mina Laut berupa es balok dan es flake.

Es balok yang digunakan dibeli dari supplier es balok. Es balok digunakan untuk

mempertahankan suhu dingin air di bak penampungan yang digunakan selama

proses. Es flake yang digunakan oleh PT. Kelola Mina Laut adalah es yang

dibuat sendiri dengan menggunakan air yang telah di treatment sebelumnya dan

dibentuk dengan menggunakan mesin sehingga menghasilkan kristal- kristal es

yang halus dan tidak akan melukai ikan atau bahan baku lainnya. Es flake

digunakan untuk menjaga agar suhu ikan yang diolah stabil < 5°C.

Jumlah bahan baku yang datang tiap harinya tergantung dari supplier.

Berdasarkan pada lampiran 7. dapat dilihat bahwa jumlah penerimaan bahan baku

tidak merata di setiap harinya. Rata-rata bahan baku yang diterima pada bulan

Januari sebesar 325,58 kg. Perbedaan jumlah bahan baku ini dikarena kan faktor

alam atau lingkungan perairan. Jumlah bahan baku yang tidak menentu

mempengaruhi produktifitas pekerja dan keuntungan perusahan untuk

menghindarinya biasanya disiasati dengan mendatangkan bahan baku dari luar

25

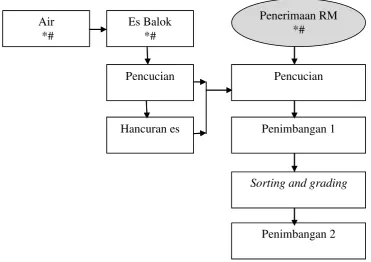

Berikut alur penanganan raw material ikan kakap merah di PT. Kelola

Mina Laut dapat dilihat pada gambar berikut ini :

Gambar 3. Alur Penanganan Raw Material Ikan Kakap di PT. Kelola Mina

Laut (Sumber : PT. Kelola Mina Laut, 2015)

Keterangan : a. * = Diawasi langsung oleh QC

b. # = Jika kondisi tidak layak, ditolak

c. = critical control point

Proses penanganan bahan baku diawali dengan disortasi oleh bagian

quality control (QC) dibagian penerimaan. Sortasi yang dilakukan berdasarkan

jenis, ukuran, dan kualitas bahan baku ikan kakap dari supplier. Sortasi awal ini

akan menentukan harga dari bahan baku dan bentuk olahan. Ikan yang datang

kemudian dicuci dengan air mengalir yang mengandung klorin dengan

konsentrasi 100 ppm dengan suhu < 5°C.dengan di spray. Pencucian ini bertujuan

untuk menghilangkan foreign matter dan mengurangi kontaminasi mikroba

26

diawal. Dilakukan penimbangan dengan meletakkan keranjang basket yang penuh

dengan ikan yang telah disortasi di atas timbangan digital. Dilakukan lagi

pencucian pada ikan satu persatu menggunakan air mengalir dengan konsentrasi

klorin 100 ppm. Pada pencucian ini ikan digosok menggunakan cairan iodin.

Fungsi cairan iodin ini adalah sebagai desinfektan yang akan mengurangi

keberadaan bakteri seperti Salmonella sp., E. coli, Staphylococcus aureus, bakteri

koliform serta Vibrio sp.

Gambar 4. Proses penerimaan bahan baku ikan kakap Sumber :PT. Kelola Mina Laut

4.3.2 Proses Pembekuan

Proses pembekuan dimulai dengan penyisikan (scalling). penyisikan

adalah proses penghilangan sisik pada ikan menggunakan pengerik (scaller) yang

dilakukan pada seluruh bagian tubuh ikan dari arah ekor ke kepala. setelah proses

scalling dilakukan pencucian menggunakan air klorin dengan konsentrasi 30 ppm.

Pencucian menggunakan klorin sebagai pecegahan tumbuhnya mikroorganisme

27

Kalsium hipoklorit merupakan senyawa klor yang berbentuk bubuk atau tablet.

Senyawa ini mengandung klor aktif sekitar 70% dan merupakan bahan kimia yang

paling banyak digunakan untuk desinfeksi. Klorin ditambahkan dengan

konsentrasi 100 ppm, 50 ppm dan 30 ppm sesuai dengan proses yang dilakukan.

Ikan yang telah dicuci disiangi (dressing). Penyiangan (dressing) adalah proses

penghilangan isi perut ikan. Proses dressing dilakukan dengan cara ikan dibelah

bagian perut mulai dari kepala hingga anus menggunakan pisau yang tajam

kemudian isi perut ikan di keluarkan dengan alat penjepit yang berbentuk seperti

gunting sampai bersihkemudian dicuci

Ikan yang sudah discalling dan didressing kemudian difilleting, dan

ditrimming untuk merapikan pinggiran fillet dan sekaligus menghilangkan

duri-duri sirip yang masih menempel di tepi daging agar terlihat rapi. Setelah proses

fillet dan trimming. Pencucian 5 menggunakan air ozone 0,4 ppm yang dialirkan

dengan kran-kran air. Air ozone dibuat dengan alat pembuat ozone yang dosisnya

dapat diatur dengan ozone consistensi control. Pencucian menggunakan air ozone

bertujuan untuk menghilangkan bau dari ikan, mengurangi kontaminasi, serta

mengurangi residu dan bau klorin yang digunakan pada pencucian awal. Ikan

yang telah dicuci kemudian disortir dan ditimbang sebelum akhirnya disusun

dalam longpan. Untuk ikan fillet ukuran yang digunakan adalah oz. Satu oz sama

dengan 28 gram. Satuan oz dipergunakan untuk produk yang dipasarkan ke USA

dan Eropa (Sholichin, 2006) Berat ikan yang di sortasi harus berukuran diantara

6-8 oz (170-227 gram), 8-10 oz (227-283 gram), dan 10-12 oz (283-340 gram).

28

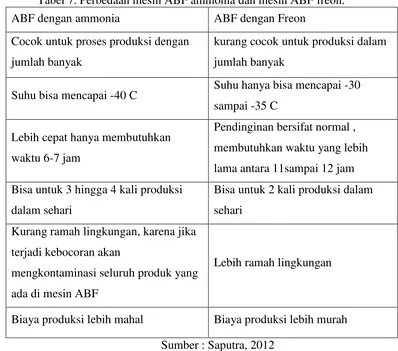

yang berukuran lebih besar akan dipotong sesuai yang diminta. Proses pembekuan

ini dilakukan setelah semua proses pengolahan ikan selesai dilakukan. Pembekuan

dilakukan dengan mesin Air Blash Freezing (ABF). Suhu yang digunakan untuk

membekukan ikan antara -35 sampai -45 C. Berikut tabel perbedaan mesin Air

Blash Freezing (ABF) dengan menggunakan amonia dan Air Blash Freezing

(ABF) dengan menggunakan Freon.

Tabel 7. Perbedaan mesin ABF ammonia dan mesin ABF freon.

ABF dengan ammonia ABF dengan Freon

Cocok untuk proses produksi dengan

jumlah banyak

kurang cocok untuk produksi dalam

jumlah banyak

Suhu bisa mencapai -40 C Suhu hanya bisa mencapai -30

sampai -35 C

Lebih cepat hanya membutuhkan

waktu 6-7 jam

Pendinginan bersifat normal ,

membutuhkan waktu yang lebih

lama antara 11sampai 12 jam

Bisa untuk 3 hingga 4 kali produksi

dalam sehari

Bisa untuk 2 kali produksi dalam

sehari

Kurang ramah lingkungan, karena jika

terjadi kebocoran akan

mengkontaminasi seluruh produk yang

ada di mesin ABF

Lebih ramah lingkungan

Biaya produksi lebih mahal Biaya produksi lebih murah

Sumber : Saputra, 2012

Di PT. Kelola Mina Laut terdapat 5 mesin Air Blash Freezing (ABF) yang

terdiri dari 4 mesin menggunakan pendingin dari amonia dan 1 mesin

menggunakan pendingin dari freon. Mesin Air Blash Freezing (ABF) yang

29

Freezing (ABF) dengan freon karena kapasitas yang kurang besar dan waktu yang

dibutuhkan untuk proses pembekuan lebih lama. Kapasitas dari mesin Air Blash

Freezing (ABF) di PT. Kelola Mina Laut sebesar 5 ton untuk tiap mesin Air Blash

Freezing (ABF).

Dilakukan glazing pada ikan yang telah dibekukam. Glanzing bisa

dilakukan dengan cara menyemprotkan air, menyapukan air, dan mencelupkan

ikan pada air. Pemberian glazing pada ikan yang telah dibekukan untuk menjaga

agar tidak terjadi dehidrasi ataupun oksidasi.

Air yang digunakan selama proses di PT. Kelola Mina Laut memiliki

beberapa standar agar bisa digunakan. Beberapa persyaratan yang perlu diketahui

mengenai kualitas air tersebut baik secara fisik, kimia dan juga mikrobiologi.

Syarat fisik, antara lain: air harus bersih dan tidak keruh, tidak berwarna, tidak

berasa, tidak berbau, suhu tidak berbeda lebih dari 3°C dari suhu udara dan tidak

meninggalkan endapan. Syarat kimiawi, antara lain: tidak mengandung bahan

kimiawi yang mengandung racun, tidak mengandung zat-zat kimia yang

berlebihan, cukup yodium, pH air antara 6,5 – 8,5. Syarat mikrobiologi, antara

lain: tidak mengandung kuman-kuman penyakit seperti disentri, tipus, kolera, dan

bakteri patogen penyebab penyakit (Setiawan dkk., 2013).

4.3.3 Pengemasan dan Pelabelan

Pengemasan dapat diartikan sebagai usaha perlindungan terhadap produk

dari segala macam kerusakan dengan menggunakan wadah, sehingga pengemasan

30

konsumen dalam keadaan baik (Suradi, 2005). Bahan pengemas yang digunakan

di PT. Kelola Mina Laut terdiri dari kemasan primer dan sekunder.

Kemasan primer yang digunakan terbuat dari Polyetilen (PE). Polyetilen

(PE) bersifat kuat, agak tembus cahaya, fleksibel dan permukaannya terasa agak

berlemak. Pada suhu di bawah 60°C sangat resisten terhadap sebagian besar

senyawa kimia. Daya proteksinya terhadap uap air baik, tetapi kurang baik bagi

gas-gas yang lain seperti oksigen. Titik lunaknya rendah, sehingga tidak tahan

untuk proses sterilisasi dengan uap panas (Sulchan dan Endang, 2007).

Gambar 5. Pengemas primer fillet ikan kakap

Sumber :PT. Kelola Mina Laut

Kemasan sedunder yang digunakan adalah Master Carton (MC). Master

carton yang digunakan terbuat dari bahan kertas karton bergelombang

(corrugated board). Terdiri dari bagian bergelombang yang di kedua sisinya

ditutup dengan lembaran karton yang direkatkan secara linier. Konstruksi

kelombang bertujuan untuk meredam getaran (Rahimah, 2011). Pemberiaan

31

pada kemasan primer yang langsung bersentuhan dengan produk dan goncangan

saat proses distribusi.

Gambar 6. Proses pengemasan akhir Sumber : PT. Kelola Mina Laut

ikan sebelum dikemas dicek menggunakan metal detector untuk

pencegahan bahaya berupa potongan logam yang mungkin terdeteksi di produk

akhir. Proses deteksi logam ini dilakukan dengan cara melewatkan produk satu

persatu pada alat metal detector, apabila ditemukan adanya logam pada produk

yang dilewatkan maka alat akan secara otomatis berhenti. Kemudian ditimbang

dan dilabel. Label produk dicantumkan pada kemasan, baik pada kemasan primer

maupun kemasan sekunder. Label yang harus dicantumkan pada produk

diantaranya : nama produk, jenis ikan, nilai gizi (optional), berat bersih, ukuran,

tanggal kadaluarsa, kualitas produk (optional), nomor EU (optional), nomor

registrasi FDA (optional), nama perusahaan, stempel QC passed, asal produk

(negara asal), petunjuk penyimpanan (optional), kode produksi (traceability),

32

produk akan memudahkan untuk dilakukan pengecekan oleh perusahaan dan juga

untuk memudahkan konsumen mendapatkan informasi dari produk yang akan

dikonsumsi.

4.3.4 Penyimpanan

Ikan yang telah dibekukan dalam ABF dan di packing awal di simpan

dalam cold storage dengan suhu < -22°. Cold storage yang di miliki oleh PT.

Kelola Mina Laut untuk divisi ikan ada 3 ruangan dengan kapasitas masing-

masing ruangan adalah 72 ton, 72 ton dan 90 ton. Ditetapkan sistem First In First

Out (FIFO) pada gudang penyimpanan untuk mencegah produk yang sudah lama

tertimbun. Untuk mencegah kerusakan produk yang ditumpuk, pada dasar produk

diberi tatakan agar tidak langsung brsentuhan dengan lantai.

4.4 Penerapan Critical Control Point (CCP)

4.4.1 Penentuan Titik Kritis (Cps)

Tujuan dari menentukan titik kritis adalah menentukan suatu kondisi dapat

biterima atau tidak sehingga harus ditetapkan secara spesifik. Menentukan titik

kritis harus disesuaikan dengan standar yang ditetapkan pihak konsumen baik

lokal maupun konsumen luar. Standar yang ditetapkan berupa batasan kritis fisik,

kimia dan biologi pada proses maupun produk akhir yang dikirim.

Sebuah proses dapat disebut Critical Control Point (CCP) apabila pada

proses selanjutnya tidak dapat menghilangkan bahaya dari proses sebelumnya.

33

merah di PT. Kelola Mina Laut (terlampir) menunjukkan bahwa Critical Control

Point (CCP) dari proses pembekuan yaitu pada proses penerimaan, pembekuan,

metal detecting, pengemasan dan pelabelan.

Gambar 7. Pohon keputusan (decision tree critical control point)

34

Proses tersebut ditetapkan sebagai Critical Control Point (CCP) karena

pada proses selanjutnya tidak dapat menghilangkan bahaya yang ada. Cara yang

digunakan untuk menentukan titik kritis dalam suatu proses produksi bisa dengan

menggunakan pohon keputusan (decision tree critical control point). Gambar

pohon keputusan (decision tree critical control point) seperti diatas.

4.4.2 Cara Penanganan Critical Control Point (CCP)

A. Cara Penanganan Penerimaan

Pada proses penerimaan dilakukan pencegahan dengan cara bahan baku

ikan kakap yang datang diberikan beberapa prosedur awal untuk pengecekan yaitu

cek suhu, uji organoleptik dan uji laboratorium. Pengecekan pada bahan baku

bertujuan untuk menghindari adanya bahaya yang terkandung dari bahan baku.

Bahaya tersebut bisa berupa natural toxin, logam berat ataupun mikroorganisme.

Pada saat bahan baku ikan kakap merah datang dilakukan pengujian

organoleptik oleh quality control bagian penerimaan. Hasil uji organoleptik ikan

harus menunjukkan ikan masih dalam kondisi yang baik atau segar. Ikan segar

adalah ikan yang memiliki tekstur daging elastis, bola mata cerah dan insang

berwarna merah segar. Pernyataan ini didukung oleh Badan Standarisasi Nasional

(2006) bahwa ikan segar memiliki ciri-ciri daging kenyal dan dalam kondisi

lentur, mata cerah dan menonjol keluar, insang merah cerah, bau segar spesifik

jenis.

Bahan baku yang diterima dari supplier diambil sampel untuk dilakukan

35

berbeda untuk setiap jenisnya. Apabila sampel uji berupa raw material, maka

produk diambil secara acak dari truk supplier yang datang oleh analis yang

bertugas mengambil sampel. Apabila sampel berupa produk finished good, maka

yang bertugas mengambil sampel adalah petugas quality control yang selanjutnya

diserahkan kepada analis.

PT. Kelola Mina Laut melaksanakan semua uji mikrobiologi yang

ditetapkan sebagai standar mutu oleh Badan Standardisasi Nasional. Pengujian

mikrobiologi yang dilaksanakan yaitu Total Plate Count/Angka Lempeng Total,

Coliform, E. coli, Salmonella sp., Staphylococcus aureus, dan Listeria

monocytogenes. Parameter mikrobiologi yang diuji adalah Escherichia coli dan

Salmonella sp. karena kedua bakteri tersebut telah mewakili dua metode

pengujian mikrobiologi, yaitu kuantitatif dan kualitatif. Standar maksimum yang

ditetapkan oleh BSN untuk masing-masing mikroorganisme tersebut sesuai

dengan SNI 7388:2009

Tabel 8. Batas maksimum cemaran mikroba yang diuji di PT. KML

ALT (30 oC, 72 jam) 5 x 105 koloni/g

APM Coliform < 3/g

APM Escherichia coli < 3/g

Salmonella sp. Negatif/25g

Vibrio Cholerae Negatif/25g

Staphylococcus aureus 1 x 102 koloni/g

Listeria monocytogenes Negatif/25g

Sumber: PT. Kelola Mina Laut (2015)

Ikan yang datang seperti telah dijelaskan di atas dilakukan prosedur awal

36

sesuai dengan SNI (2006) yang menjelaskan bahan baku yang diterima di unit

pegolahan diuji secara organoleptik, untuk mengetahui mutunya. Bahan baku

harus ditangani secara hati-hati, cepat, dan saniter dengan suhu dibawah 5 C.

Proses penerimaan bahan baku merupakan salah satu proses yag penting.

Proses penerimaan menentukan ikan yang diterima layak atau kurang layak untuk

diolah menjadi produk. Barang yang ditolak akan dikembalikan kepada supplier

yang bersangkutan. Selain dikembalikan PT. Kelola Mina Laut juga melakukan

pengecekan dan pembinaan pada supplier agar dikemudian hari menjaga kualitas

bahan baku yang dikirim. Pembinaan yang diberikan mengenai cara penangkapan

yang baik, cara menyimpan hasil tangkapan, transportasi yang baik penggunakan

bahan kimia berbahaya seperti formalin dan beberapa prosedur lain yang

membantu meningkatkan kualitas bahan baku.

B. Cara Penanganan Pembekuan

Pada proses pembekuan dilakukan pencegahan dengan menjaga suhu

mesin Air Blash Freezing (ABF). Suhu yang digunakan antara -35 sampai

-45C. Suhu yang digunakan bergantung pada jumlah ikan yag dibekukan dan jenis

mesin Air Blash Freezing (ABF) yang digunakan. Jika jumlah ikan banyak suhu

yang digunakan semakin kecil. Apabila terjadi kesalahan proses pembekuan dapat

dilakukan produksi ulang (repro) untuk mengulang proses pembekan yang kurang

37

C. Cara Penanganan Pengemasan Dan Pelabelan

Sedangkan pada proses pengemasan dan pelabelan pencegahan dilakukan

dengan cara pengecekan secara berkala oleh quality control dan dilakukan

pengontrolan ketat pada proses produksi yang menggunakan bahan metal untuk

meminimalisir metal yang mungkin terdapat pada bahan. Di PT. Kelola Mina

Laut menetapkan peraturan pegawai yang masuk dalam ruang proses tidak

diperbolehkan membawa atau mengenakan barang yang berbahan dasar logam.

Jika ditemukan produk yang teridentifiksi logam atau produk yang memiliki

kesalahan pelabelan.akan dillakukan penolakan ataupun melakukan produksi

ulang (repro) pada produk Label yang harus ada pada kemasan: nama produk,

jenis ikan, nilai gizi (optional), berat bersih, ukuran, tanggal kadaluarsa, nama

perusahaan, asal produk (negara asal), petunjuk penyimpanan (optional), kode

produksi (traceability).

4.6.3 Pemantauan Titik Kritis

Titik kritis yang sudah dinyatakan sebagai Critical Control Point (CCP)

harus dilakukan monitoring atau control unuk memastikan sesuai dengan

prosedur. Monitoring bisa dilakukan dengan pengamatan (sensori, visual),

ataupun pengukuran kimia, fisik (Thaheer, 2008). Pemantauan dilakukan oleh

quality control ataupun penanggung jawab di lokasi/ divisi proses yang sedang

berjalan. Di PT. Kelola Mina Laut pada tiap proses dilakukan pemantauan secara

berkala oleh penanggung jawab. Pengecekan yang dilakukan biasanya pada suhu

ikan dan aroma (organoleptik). Perusahaan secara periodik mengunjungi dan

38

nama lokasi proses, nama supplier, area supplier, proses yang dilakukan, tanggal

proses dan tahun proses. Pengecekan secara periodik dilakukan untuk mencegah

V KESIMPULAN DAN SARAN

5.1 Simpulan

Kesimpulan yang dapat diambil dari hasil praktek kerja lapang di PT. Kelola

Mina Laut diantaranya:

1. Proses pembekuan ikan kakap merah (Lutjanus sanguineus) terdiri dari

beberapa tahapan proses yaitu penerimaan mulai dari ikan diterima, disortir,

dan ditimbang kemudian dicuci. Proses kedua yaitu pembekuan mulai dari

ikan disisik, difillet, ditrimming, ditimbang, disusun kemudian dibekukan.

Proses ketiga yaitu pengemasan dan pelabelan yaitu glanzir, metal detecting

dan pengemasan dan pelabelan. Proses terakhir adalah penyimpanan finish

good product di cold storage.

2. Penentuan titik kritis (CPs) pada pembekuan kakap merah dilakukan dengan

menggunakan pohon keputusan (decision tree critical control point), dan pada

proses pembekuan ikan kakap merah yang termasuk ke dalam titik kritis

adalah, proses penerimaan pada raw material, pembekuan pada penggunaan

suhu antara -35 sampai -45 C , dan proses packing and labeling pada benda

logam dan label kemasan yang tidak sesuai.

3. Penerapan Critical Control Point (CCP) di PT. Kelola Mina Laut dilakukan

pada beberapa proses yang diidentifikasi sebagai Critical Control Point

(CCP). Pada proses penerimaan dilakukan dengan pencegahan yaitu uji

laboratorium dan uji organoleptik, dan penolakan barang yang tidak sesuai

standar. Pada proses pembekuan dilakukan pencegahan dengan menjaga suhu