Karakteristik Sifat Mekanis Kerusakan Pipa Water Tube Boiler

Erwin SiahaanLaboratorium Material Teknik

Jurusan Teknik Mesin Program Studi Teknik Mesin Fakultas Teknik Universitas Tarumanagara Jl. Let. Jend. S. Parman No. 1 Jakarta 11440,Indonesia

Telp. (021) 5672548 Fax. (021) 5663277

e-mail: e_siahaan@tarumanagara.ac.id dan mkgg_siahaan@yahoo.co.uk

Abstrak

Dengan penggunaan Boiler semakin meningkat seiring dengan pemanfaatan pembangkit listrik maka system perawatan untuk mengetahui umur pakai dari boiler perlu diperhitungkan secara cermat.Penelitian ini dilakukan untuk menganalisa kegagalan creep dari water tube boiler. Dengan menggunakan Root Cause Failure Method, dan Scanning Electron Microscope ( SEM ), Optical Emission Spectroscopy ( OES ), dan Energy Dispersive X-Ray Spectroscopy, maka diperoleh hasil pengujian bahwa lokasi kerusakan pipa didominasi oleh kandungan unsur oksigen. Hasil pengujian kekerasan menunjukkan peningkatan sebesar 28,63 %. Dari hasil pengamatan SEM terlihat bahwa pada bagian yang rusak terbentuk fasa martensit, sedangkan dari hasil EDS menunjukkkan bahwa pada daerah luar,dalam dan daerah retakan terjadi oksidasi.

Kata kunci : Creep, Microscope, Water tube Boiler, SEM, OES, EDS Pendahuluan

Analisis kegagalan (failure analysis) merupakan suatu analisis yang dilakukan dengan mengumpulkan dan menganalisa data untuk menentukan penyebab dari suatu kegagalan dan bagaimana cara mencegah terulangnya kegagalan tersebut [1]. Kegagalan (failure) adalah suatu istilah umum yang dipergunakan ketika suatu komponen dalam pemakaiannya (1) telah secara total tidak dapat dioperasikan, (2) masih dapat dioperasikan namun tidak dapat melaksanakan fungsinya secara memuaskan, atau (3) telah mengalami penurunan secara serius, sampai suatu titik komponen ini tidak aman jika terus digunakan[2].

Prinsip utama yang harus diperhatikan pada analisis kegagalan adalah do nothing and do not jump into conclusion. Do nothing berarti tidak melakukan tindakan-tindakan yang tidak dapat di-undone, seperti pemotongan,penggerindaan, pengeboran dan lain sebagainya, secaratergesa-gesa karena dapat mengacaukan jalannya penelitian. Secara umum, semua tindakan yang merusak,

jika memang diperlukan, hanya boleh dilakukan setelah semua informasi yang mungkin didapat dari komponen tersebut pada kondisi awalnya dicatat dan semua penampakan yang penting didokumentasikan oleh kamera [3].

Do not jump into conclusion berarti tidak gegabah dalam mengambil kesimpulan. Peneliti perlu membuat perkiraan yang cermat dan cerdas mengenai segala kemungkinan penyebab kegagalan dengan mempertimbangkan kondisi operasional dari komponen tersebut dan kondisi material yang dipergunakan.Berdasarkan bukti dan fakta yang ada, barulah dilakukan analisis berjenjang untuk mengeliminir hal-hal yang tidak mungkin terjadi ataupun yang terbukti tidak terjadi, sehingga sampailah pada penyebab utamanya. Langkah

ini disebut “fault tree analysis” [4].

Agar analisis kegagalan dapat dilaksanakan secara tepat sekaligus menghemat waktu dan uang, penelitian harus dilaksanakan dengan menggunakan pendekatan sistematik yang secara garis besar dapat dilihat dari gambar 1.

Gambar 1. Diagram Alir Karakteristik Kegagalan

Pendekatan literatur

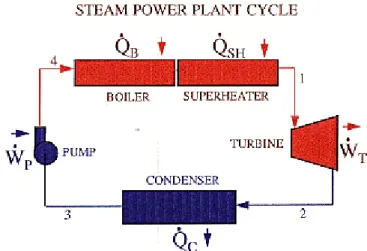

Sistem kerja boiler yaitu air dipanaskan kemudian dialirkan ke dalam steam drum. Dalam beberapa aplikasi, uap akan masuk kembali ke ruang bakar melalui superheater untuk menjadi superheated untuk menggerakkan turbin. Air dingin pada bagian bawah steam drum kembali ke feedwater drum melalui downcomer tube, Untuk meningkatkan ekonomis dari boiler, gas pembuangan juga digunakan untuk pemanasan awal udara yang dihembuskan ke pembakaran dan memanaskan suplai feedwater. Boiler seperti ini disebut juga steam generating units.

Gambar 2.. Diagram skematik boiler Pembangkit listrik tenaga uap sederhana terdiri dari steam generator (boiler), turbin, condenser dan pompa. Boiler memanaskan air untuk menghasilkan uap. Uap kemudian dipanaskan sampai keadaan superheated dan digunakan untuk memutar turbin yang

menjalankan generator. Energi listrik dihasilkan ketika generator berputar dalam medan magnet kuat. Setelah meninggalkan turbin, uap didinginkan menjadi cair kembali dalam condenser. Air kemudian kembali ke boiler dan dipanaskan kembali sehingga proses ini

berulangterus menerus.

Gambar.3. Siklus Pembangkit Listrik tenaga Uap

Beberapa faktor kegagalan yang terjadi akibat kurangnya quality control antara lain:[5] 1. Maintenance cleaning damage yaitu akibat kurangnya boiler post service cleaning sehingga deposit menumpuk.

2. Chemical cleaning perlu dipertimbangkan jika ketebalan deposit (oksida logam dan scale lain) telah mencapai 50 micron. (www.migas-indonesia.com)

3. Chemical excursion damage yaitu akibat adanya kontaminan kimia pada air yang dapat menimbulkan korosi

4. Cacat material (forging, casting defects) 5. Welding defects

Selain hal tersebut, di dalam penggunaan

metode untuk mendeteksi

kegagalan/kerusakan suatu material dapat

juga dilakukan sesuai dengan tabel 2.1. dibawah ini:[6,7]

Tabel.1. Uji tak merusak yang umum digunakan dan kemampuannya dalam

mendeteksi cacat

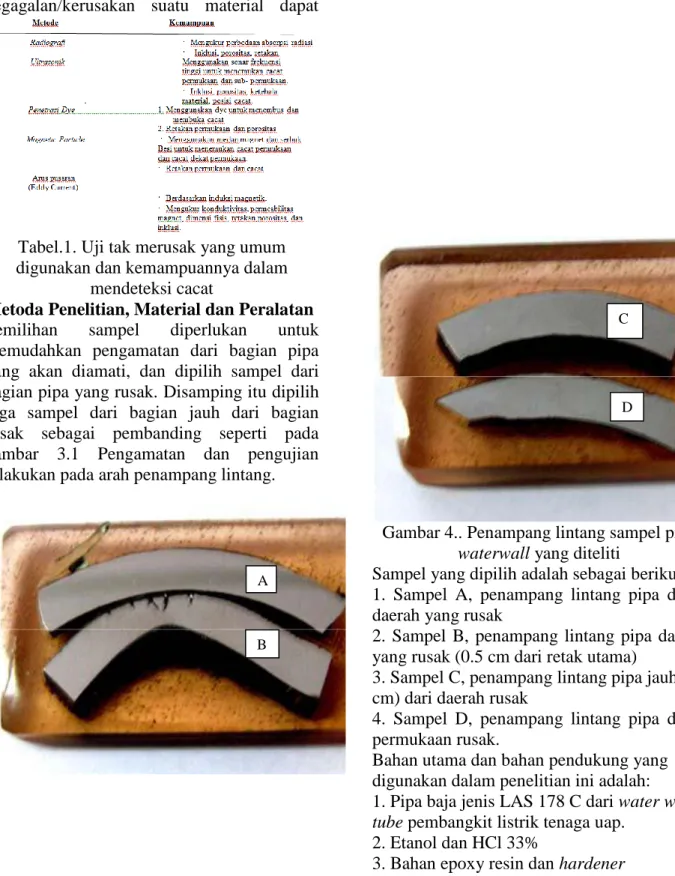

Metoda Penelitian, Material dan Peralatan Pemilihan sampel diperlukan untuk memudahkan pengamatan dari bagian pipa yang akan diamati, dan dipilih sampel dari bagian pipa yang rusak. Disamping itu dipilih juga sampel dari bagian jauh dari bagian rusak sebagai pembanding seperti pada gambar 3.1 Pengamatan dan pengujian dilakukan pada arah penampang lintang.

Gambar 4.. Penampang lintang sampel pipa waterwall yang diteliti

Sampel yang dipilih adalah sebagai berikut: 1. Sampel A, penampang lintang pipa dekat daerah yang rusak

2. Sampel B, penampang lintang pipa daerah yang rusak (0.5 cm dari retak utama)

3. Sampel C, penampang lintang pipa jauh (20 cm) dari daerah rusak

4. Sampel D, penampang lintang pipa dekat permukaan rusak.

Bahan utama dan bahan pendukung yang digunakan dalam penelitian ini adalah: 1. Pipa baja jenis LAS 178 C dari water wall tube pembangkit listrik tenaga uap.

2. Etanol dan HCl 33%

3. Bahan epoxy resin dan hardener

4. Larutan etsa 2 % Nital (2 % volume HNO3 + 98 % etanol)

5. Kertas amplas berbagai ukuran 6. Polishing cloth (beludru)

7. Pasta alumina ukuran 1 μm dan 0.05 μm Tabel 2.. Standar ASTM

Spesifikasi C Mn P S Fe

A

B

C

SA-178 C 0.35 0.30 0.05 0.06 Peralatan yang digunakan antara lain: 1. Mikroskop stereo

2. Kamera digital Olympus D-380 3. Gergaji besi (hand saw)

4. Alat gerinda dan poles Struers Dap-V dan Karl Kolb

5. Hair dryer untuk mengeringkan sampel 6. Mikroskop optik NIKON tipe UFX-35 DX yang dilengkapi dengan camera digital Clemex

dan terhubung dengan komputer

7. Scanning Electron Microscope (SEM) dan Energy Dispersive Spectroscopy (EDS) Philips

XL-30 W/TMP

8. Optical Emission Spectroscopy

9. Vickers Micro-hardness tester Shimadzu tipe M

Pembahasan

1. Pengamatan Struktur Mikro

Pengamatan strukturmikro dilakukan dengan menggunakan mikroskop optik dan mikroskop electron (Scanning Electron Microscope, SEM). Sebelumnya sampel dipersiapkan dengan teknik metallografi. Untuk pengamatan tertentu seperti retakan dan pori-pori (voids) sampel tidak perlu dietsa. Sedang untuk melihat fasa seperti ferit, perlit atau martensit sampel dietsa dengan larutan Nital 2%. Strukturmikro pada sampel C (pipa jauh, 20 cm dari daerah rusak) terdiri dari ferit dan perlit yang mengikuti suatu pola garis sejajar arah panjang pipa (longitudinal). Pola tersebut adalah sesuai dengan strukturmikro pipa baja karbon yang proses pembuatannya dengan cara ekstrusi. Jadi dapat dianggap bahwa pada

lokasi tersebut pipa baja masih dalam kondisi normal dengan fasa ferit bercorak polos dan fasa perlit yang tersusun dari pita-pita Fe3C yang lebih jelas teramati dengan mikroskop elektron. Pengujian komposisi secara mikro dilakukan pada sampel bersamaan dengan pengamatan mikrostruktur dengan SEM-EDS.

Gambar 5. Pengujian komposisi kimia di daerah retakan

Tabel 3. Komposisi kimia di daerah retakan Titik Unsur (% berat) 1(deposit ) 2 ( retak ) 3 (retak) 4 (baja) C 0.51 0.48 0.36 0.36 O 24.42 37.04 23.52 --- Fe 65.67 62.49 76.12 99,94 Si --- --- --- --- Al 0.72 --- --- --- P 4.47 --- --- --- Ca --- --- --- --- Cl 4.21 --- --- ---

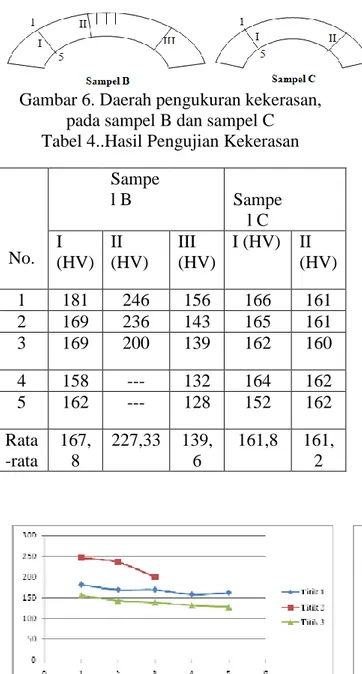

2. Pengujian Kekerasan Mikro

Kekerasan bahan adalah salah satu sifat mekanis bahan yang dapat menunjukkan kekuatan bahan tersebut. Kekerasan bahan dipengaruhi oleh unsur dan jumlahnya, fasa/senyawa yang ada serta mikrostruktur bahan tersebut. Pengujian kekerasan mikro (micro hardness) bahan dilakukan dengan metoda vickers.

Pengujian kekerasan dilakukan pada sampel B (daerah yang rusak) pada 3 daerah pengukuran (I, II, dan III) dan sampel C, pipa jauh (20 cm) dari daerah rusak pada 2 daerah pengukuran (I dan II).

Gambar 6. Daerah pengukuran kekerasan, pada sampel B dan sampel C Tabel 4..Hasil Pengujian Kekerasan

Sampe l B Sampe l C No. I (HV) II (HV) III (HV) I (HV) II (HV) 1 181 246 156 166 161 2 169 236 143 165 161 3 169 200 139 162 160 4 158 --- 132 164 162 5 162 --- 128 152 162 Rata -rata 167, 8 227,33 139, 6 161,8 161, 2

Gambar 7.a.. Grafik nilai kekerasan Vckers Gambar7.b.Grafik nilai kekerasan pada sampel C

pada sampel B

Pengujian kekerasan mikro menunjukkan hasil yang sesuai dengan kondisi

mikrostruktur. Ada beberapahal yang dapat dinyatakan:

1. Rata-rata kekerasan permukaan luar (pengujian No. 1) lebih besar dan berkurang ke arah permukaan dalam (pengujian No. 2 - 5). Hal ini terutama pada sampel B, daerah yang mengalami kerusakan dan trbentuk mikrostruktur martensit.

2. Pada sampel B, pada 3 daerah pengukuran (I – III) terdapat perbedaan kekerasan. Daerah retakan dengan mikrostruktur martensit (II), kekerasannya lebih besar.

3. Pada sampel C, pipa yang diambil dari lokasi 20 cm dari daerah retakan, kekerasannya sama pada dua lokasi pengukuran.

Dari hasil pengamatan awal/visual dan makroskopik pada pipa terjadi bulging (daerah retakan) dan di sekitarnya terdapat retakan longitudinal. Pada permukaan luar terdapat lapisan deposit berwarna hitam. Hasil pengamatan mikrostruktur yang menunjukkan retakan-retakan pada permukaan luar dan sedikit pada permukaan dalam, retakan-retakan halus dan pori-pori (voids) serta terjadinya perubahan fasa, dari ferit-perlit menjadi martensit.

Demikian juga dari pengujian komposisi kimia dan pengujian kekerasan memberikan beberapa informasi, sebagai berikut:[8,9,10,11]

1. Pada deposit, kandungan yang utama adalah unsur Fe (besi) dan O (oksigen). Secara umum senyawa utama yang membentuk deposit pada pipa boiler yang bertemperatur tinggi adalah oksida besi, hematite (Fe2O3) dan atau magnetite (Fe3O4) akibat proses oksidasi atau korosi. Selain unsur tersebut terdapat juga unsur-unsur lain seperti S (sulfur) pada deposit luar yang berasal dari pembakaran batubara. Unsur-unsur P(posfor), Cl (chlor), Ca (kalsium) dapat berasal dari lingkungan dan pembakaran batubara (bila pada deposit luar) atau dari proses pembersihan pipa boiler (bila terdapat pada deposit dalam). Sedang unsur Al (aluminium) kemungkinan berasal dari proses preparasi sampel yang menggunakan pasta alumina (Al2O3) saat pemolesan.

2. Pada retakan, terdapat unsur Fe dan O dengan warna retakan hampir sama dengan warna deposit. Pada saat pipa mengalami temperatur tinggi dan tekanan maka dinding-dinding pipa baik pada permukaan dalam atau permukaan luar akan mengalami tekanan tarik (tensile stress). Hal ini dapat menyebabkan pada permukaan luar atau permukaan dalam pipa akan terbentuk retakan-retakan halus. Permukaan retakan juga akan terkorosi dan terbentuk oksida besi. Proses ini akan terus berlangsung sehingga retakannya akan membesar.

3. Kandungan karbon (C) pada semua titik pengujian (deposit, retakan dan matrik baja) tidak terlalu berbeda atau masih dalam kisaran yang boleh dianggap sama. Hal ini menunjukkan bahwa tidak terjadi peristiwa dekarburisasi yang dapat terjadi pada pipa boiler pada temperatur tinggi. Seperti diketahui kandungan C

Dari kondisi tersebut diprediksi beberapa kemungkinan penyebab kerusakan pipa yaitu: 1. Longterm overheating atau High temperature creep

2. High-temperature hydrogen damage (HD) 3. Stress-corrosion cracking (SCC)

Kesimpulan:

1. Kerusakan water tube boiler dapat diobservasi dari terjadinya perbedaan nilai kekerasan

sebesar 28,63%, yaitu dari 162 HV menjadi 227 HV. Hal ini karena terbentuknya fasa martensit yang bersifat getas (brittle). 2. Dari hasil pengamatan morfologi permukaan dengan mikroskop optik maupun SEM,

memperlihatkan terbentuknya struktur mikro fasa martensit pada daerah retakan. 3. Dari hasil komposisi kimia dengan EDS menunjukkan bahwa terbentuk oksida pada daerah

deposit luar dan dalam serta daerah retakan. 4. Dari fault-tree analysis diperoleh, bobot kerusakan tertinggi yaitu akiat creep, maka mekanisme kegagalan hydrogen embrittlement dan stress-corrosion cracking terbukti

tidak terjadi. Jadi penyebab kegagalan pada pipa waterwall adalah karena mekanisme long

term overheating atau high temperature creep.

Daftar Pustaka

1. ASM Handbook, (1986), Failure Analysis

and Prevention, ninth edition, ASM

international, Metals Park,Ohio. 2. ASM Handbook, (1986), Materials

Characterization, ninth edition, ASM

international.

3. ASM Handbook, (1985), Metallography

and Microstructures, ninth edition, ASM

International.

4. Siswosuwarsono, M., (2002), Penerapan

Efektif Metoda Analisis Kegagalan,

Puspitek,

Serpong, 22-23 Oktober.

5. Callister, W.D., (2001), Fundamentals of

Materials Science and Engineering, Fifth

edition. United States of America: John Willey & Sons, Inc.

6. Colangelo, V.J., Heiser, F.A. (1974),

Analysis of Metallurgical Failures. John

Wiley &

Sons, New York.

7. Bohl, Robert W. (1075), Failure Analysis

By Optical Metallography, Fairchild

Publishing, May.

8. Smallman, R.E., (1991), Metalurgi Fisik

Modern, edisi keempat, Jakarta: PT Gramedia

Pustaka Utama.

9. Surdia, T. dan S. Saito, (1995),

Pengetahuan Bahan Teknik, Jakarta:

Pradnya Paramitha.

10. Viswanathan, R., (1995), Damage

Mechanisms and Life Assessment of High- Temperature Components. USA: ASM

International

11. Wulpi, Donald J., (1990), Understanding

How Components Fail. Ohio: American

Society for Metals. 12. www.assct.org/journal/JASSCT%20PDF%20 Files/vol25/M03-04%20Rauh%20final.pdf 13. www.babcock.com/library/pdf/E1013153.pdf 14. www.babcockpower.com/pdf/rst-148.pdf 15. www.cbboilers.com/Reliability/Technical%2 0Articles/Microstructural%20Degradat ion.doc. 16. www.gewater.com/handbook/boiler_water_sy stems/ch_14_systemfailure.jsp 17. www.materialsengineer.com/A-root-cause-analysis.htm 18. www.matcoinc.com/files/PublicationPDFs/F A_Investigative_Methods_for_Boiler_Tube _Failures.pdf

19.www.nacehouston.org/CAC%20Papers/St eve%20McIntyre,%20BOILER%20TUBE%2 0 FAILURESNACE% 202006%20Read-Only.pdf 20. www.steamcycle.com/boiler_tube.htm 21.www.swcc.gov.sa/.../CORROSION%20O F%20BOILER%20TUBES%20SOME%20C AS E%20STUDIES...15.pdf 22. www.water-services.info/pdf/High_Pressure_Corrosion_C ontrol.pdf