TEKNOLOGI MEMBRAN DALAM PENGOLAHAN AIR DAN LIMBAH INDUSTRI Studi Kasus: Pemanfaatan Ultrafiltrasi untuk Pengolahan Air Tambak

I G. Wenten

Departemen Teknik Kimia – ITB Jl. Ganesha 10 Bandung 40132

igw@che.itb.ac.id Abstrak

Teknologi membran merupakan salah satu teknologi pemisahan yang relatif baru namun aplikasinya telah merambah luas ke berbagai sektor termasuk sektor pengolahan air dan limbah industri. Pada sektor pengolahan air, salah satu proses membran yaitu nanofiltrasi bahkan mendapat predikat sebagai “Best Available Technology”. Pada sektor pengolahan limbah industri, proses membran terbukti berhasil menghasilkan efluen dengan kualitas di atas standar baku mutu yang memungkinkan untuk dapat dimanfaatkan kembali sebagai air proses. Kemampuan membran menghasilkan efluen dengan kualitas yang sangat baik mampu menggeser anggapan “limbah sebagai cost” menjadi “limbah sebagai profit”. Hal ini memberikan implikasi positif tidak saja bagi pihak industri karena proses menjadi hampir selalu menguntungkan tetapi juga bagi kelestarian lingkungan yang selama ini acapkali terabaikan. Dalam penerapannya, proses membran dapat diaplikasikan secara langsung ataupun tidak langsung (bioreaktor membran). Bioreaktor membran (aerasi,ekstraktif, dan pemisahan biomassa) sebagai kombinasi proses berbasis membran dan pengolahan biologis merupakan bidang yang berkembang sangat pesat belakangan ini. Hal ini terbukti dengan banyaknya aplikasi bioreaktor membran yang hingga saat ini jumlahnya telah mencapai lebih dari 500 plant dengan kapasitas bervariasi bahkan hingga di atas 1.000.000 galon/hari. Perkembangan mutakhir yang dijumpai belakangan ini ditandai dengan hadirnya teknologi elektrodeionisasi (EDI), reaktor membran fotokatalitik, dan kontaktor hollow fiber. EDI merupakan teknologi yang sangat efisien dan efektif dalam proses produksi air ultra-murni. Reaktor membran fotokatalitik telah memungkinkan proses pengolahan terhadap limbah yang sebelumnya tidak mungkin atau tidak ekonomis untuk diolah. Sementara itu, hadirnya kontaktor hollow fiber diharapkan dapat memberikan solusi yang ekonomis untuk pengolahan limbah brine MSF. Studi kasus pemanfaatan ultrafiltrasi (UF) untuk pengolahan air tambak yang memungkinkan diproduksinya air berkualitas tinggi (bebas mikroba dan padatan tersuspensi) dengan keuntungan lain yang tidak kalah penting adalah unit ultrafiltrasi yang compact, modular, dan sederhana sehingga bersifat transportable dan mudah dioperasikan. Dengan segala kelebihannya, pemanfaatan teknologi ini pada akhirnya diharapkan dapat memberikan keuntungan baik dari segi ekonomi, teknik, maupun lingkungan.

PENDAHULUAN

Secara definitif membran memiliki arti sebagai lapisan tipis yang berada di antara dua fasa dan berfungsi sebagai pemisah yang selektif. Pemisahan pada membran bekerja berdasarkan perbedaan koefisien difusi, perbedaan potensial listrik, perbedaan tekanan, atau perbedaan konsentrasi. Proses membran mikrofiltrasi (MF), ultrafiltrasi (UF), reverse osmosis (RO), dan piezodialisis menggunakan perbedaan tekanan sebagai gaya dorong (driving force). Proses membran lainnya menggunakan perbedaan konsentrasi (pemisahan gas, pervaporasi, membran cair, dialisis), perbedaan suhu (membran distilasi, termo-osmosis), dan perbedaan potensial listrik (elektrodialisis) sebagai gaya dorongnya. Sebagai salah satu teknik pemisahan, teknologi membran dalam aplikasinya dapat ditujukan untuk pemekatan, pemurnian, fraksionasi, dan perantara reaksi [1].

Saat ini aplikasi membran telah merambah ke berbagai industri diantaranya industri logam (pengambilan kembali logam), industri makanan, bioteknologi (pemisahan, pemurnian, sterilisasi, pengambilan produk samping), serta industri kulit dan tekstil (pengambilan kembali bahan kimia dan panas) [2]. Pada industri pulp dan kertas, membran berperan dalam pengambilan serat dan bahan kimia dan sebagai pengganti proses evaporasi. Industri-industri lainnya yang juga telah menerapkan teknologi membran adalah Industri-industri berbasis proses kimia (pemisahan materi organik, pemisahan gas), industri farmasi dan kesehatan (organ buatan, control release, fraksionasi darah, sterilisasi, pemurnian air) dan proses penanganan limbah.

Permasalahan limbah di Indonesia bukanlah hal yang asing. Sudah menjadi rahasia umum bahwa tidak sedikit pencemaran lingkungan yang terjadi disebabkan oleh pembuangan limbah hasil industri yang tidak melewati proses pengolahan terlebih dahulu. Industri sendiri dalam menjalankan aktivitasnya menggunakan air dalam jumlah yang signifikan, air bahkan menjadi komponen utama dan penentu kualitas produk di sejumlah industri misalnya industri minuman, industri tapioka, dsb. Ketidaksadaran pihak industri dalam menangani limbah yang dihasilkannya sangatlah mengkhawatirkan mengingat saat ini ketersediaan air tawar semakin langka. Sementara di sisi lain, pertumbuhan industri juga terus meningkat akibatnya limbah yang dihasilkan juga kian bertambah. Keterbatasan teknologi pengolahan limbah menyebabkan efluen yang dihasilkan memiliki kualitas yang jauh dari standar baku mutu limbah padahal pengolahan limbah sendiri merupakan komponen yang cukup mahal. Akibatnya selama ini limbah selalu dianggap sebagai sektor non-profit alias “cost”. Penerapan pajak lingkungan yang mengharuskan pihak industri membayar pajak per volume limbah yang dihasilkan semakin menguatkan anggapan ini. Kondisi

perekonomian yang tidak kondunsif juga semakin mempersulit permasalahan limbah ini. Oleh karena itu diperlukan suatu sistem pengolahan limbah dengan konsep “re-use” (pemanfaatan kembali), dimana dalam hal ini dapat dipenuhi oleh teknologi membran. Penggunaan teknologi membran dalam pengolahan limbah menggeser anggapan “limbah sebagai cost” menjadi “limbah sebagai profit”. Konsep pemanfaatan kembali yang ditawarkan oleh teknologi membran terbukti dapat menghasilkan keuntungan diantaranya penghematan dari segi biaya operasional (air, listrik, bahan kimia, dll). Hal ini tentunya memberikan implikasi positif tidak saja bagi pihak industri karena proses menjadi hampir selalu menguntungkan (profitable) tetapi juga bagi kelestarian lingkungan yang selama ini acapkali terabaikan.

Proses membran khususnya nanofiltrasi bahkan merupakan Best Available Technology untuk proses pengolahan air. Pada pengolahan limbah, teknologi membran dapat diaplikasikan secara langsung dan tak- langsung. Pada aplikasi langsung, teknologi membran ditujukan untuk minimisasi limbah dan pemanfaatan kembali. Minimisasi limbah dilakukan dengan pengambilan (recovery) air yang terdapat dalam limbah sehingga debit limbah menjadi minimum. Ukuran pori membran yang sedemikian rupa akan menghasilkan air yang memiliki kualitas yang memenuhi syarat untuk digunakan sebagai air proses sehingga konsep pemanfaatan kembali dapat dicapai. Pada aplikasi membran secara tak-langsung, membran dikombinasikan dengan pengolahan biologis sehingga memunculkan sistem bioreaktor membran. Sama seperti halnya aplikasi langsung, pada bioreaktor membran, efluen yang dihasilkan dilewatkan pada membran sehingga memiliki kualitas yang juga memenuhi syarat untuk digunakan kembali. Pada kasus-kasus dimana jenis limbah sulit diolah dan aplikasi langsung maupun tak-langsung tidak mampu bekerja efektif, perkembangan terkini di bidang reaktor membran fotokatalitik merupakan solusinya. Dengan demikian hampir semua permasalahan limbah dapat diatasi. Pada sektor pengolahan air, pengembangan teknologi EDI (electrodeionization) merupakan terobosan dalam proses produksi air ultra-murni yang sangat efisien [3]. Keunggulan lain yang juga ditunjukkannya adalah kemampuannya yang sangat baik dalam pemisahan ion-ion lemah seperti silika, boron, karbondioksida, dan amonia dari air. Perkembangan yang sangat pesat juga dijumpai pada pengembangan kontaktor hollow fiber, khususnya untuk pengolahan limbah brine MSF. Teknologi ini memungkinkan untuk melakukan proses produksi air murni dan garam dalam satu tahap dari limbah brine MSF. Studi kasus mengenai rasionalisasi pemanfaatan UF untuk mengolah air tambak juga akan diulas pada makalah ini.

‘BEST AVAILABLE TECHNOLOGY’ UNTUK PENGOLAHAN AIR

Kelangkaan maupun penurunan kualitas air tawar disertai dengan kebutuhan air yang terus meningkat baik dari masyarakat maupun industri merupakan pendorong diperlukannya teknologi pengolahan air yang berkualitas sekaligus ramah lingkungan. Pengolahan air dengan demikian merupakan peluang besar bagi aplikasi teknologi membran. Sebagai teknologi yang relatif baru, proses membran menawarkan keuntungan-keuntungan yang tidak didapat dari proses konvensional. Salah satu keuntungan dari aplikasi teknologi membran adalah rendahnya energi yang digunakan. Pemisahan yang berbasis membran tidak berdasarkan hasil kesetimbangan fasa yang menggunakan banyak energi. Perubahan fasa akan mempengaruhi kualitas bahan dan produk yang dihasilkan. Keuntungan lain teknologi membran adalah desain modul membran sangat sederhana, kompak, mudah dioperasikan dan tidak membutuhkan peralatan tambahan dalam jumlah banyak. Memperbesar atau memperkecil skala pengoperasian merupakan hal yang mudah dilakukan. Dengan sifat modular yang dimilikinya maka peningkatan skala proses membran dapat dilakukan dengan hanya menambah modul membran termasuk peralatan bantunya. Dalam aplikasinya untuk pengolahan air, penggunaan membran tidak membutuhkan penambahan bahan-bahan kimia (koagulan, flokulan) sehingga ramah bagi lingkungan.

Desalinasi merupakan salah satu cara untuk mengatasi kebutuhan air tawar. Di dunia, kapasitas desalinasi total pada tahun 1971 adalah 1,5 juta m3/hari dan pada tahun 1995, kapasitas total ini meningkat hingga 20,3 juta m3/hari dengan 11.000 instalasi yang tersebar di 120 negara di dunia. Sekitar 50% kapasitas ini berada di Teluk Persia dengan 30%-nya terdapat di Arab Saudi. Plant desalinasi terbesar terletak di kompleks Al Jubail Phase II yang telah berproduksi sejak tahun 1982 menghasilkan hampir 1 juta m3/hari. Proses membran misalnya RO (reverse osmosis) dapat digunakan pada proses desalinasi air laut dan air payau untuk menghasilkan air tawar. Di Amerika Serikat terdapat sekitar 1900 unit desalinasi dengan kapasitas lebih dari 15% produksi dunia. Sebagian besar produksi dilakukan dengan menggunakan proses membran RO khususnya untuk pengolahan air payau maupun air permukaan [4].

Saat ini proses RO mulai menggantikan proses distilasi untuk menghasilkan air tawar misalnya di daerah-daerah gurun. Indonesia sendiri memiliki potensi untuk menggunakan proses membran sebagai sarana desalinasi, terutama mengingat banyaknya sumber air tawar yang kini mulai terintrusi air laut sehingga berubah menjadi air payau misalnya di kota-kota besar seperti Jakarta dan Surabaya. Seperti telah disebut sebelumnya, negara-negara lain seperti Arab Saudi dan Amerika Serikat telah memiliki unit desalinasi air payau berbasis membran. Beberapa unit desalinasi di Arab Saudi terletak di Buwayb dan Salbukh, sementara di Amerika, berlokasi di Sanibel Island dan Florida. Unit Buwayb memiliki kapasitas sebesar 45.000 ton/hari, menggunakan modul spiral wound dengan tingkat perolehan 89,9% dan konsumsi energi total 3,6 kWh/ton produk. Adapun Salbukh memiliki kapasitas 38.500 ton/hari, menggunakan modul membran hollow fiber, dengan tingkat perolehan 88,2 % dan konsumsi energi total 3,12 kWh/ton produk. Kedua unit di atas dioperasikan dengan tekanan rendah yaitu 27,6 bar [5]. Unit Sanibel

Island berkapasitas 13.600 m3/hari dengan tingkat perolehan 80% dan rejeksi garam sebesar 86,3% (umpan 3.300 ppm dan produk 450 ppm) [6]. Beberapa penelitian telah pula dilakukan untuk mengkaji penerapan teknologi ini di Indonesia. Pada penelitian tersebut digunakan air payau dari daerah Mundu dan Bandengan di Cirebon (konsentrasi umpan berkisar antara 1700 – 1850 ppm) dan dihasilkan permeat dengan konsentrasi 30 ppm, rejeksi garam 99,2%, fluks permeat 19 LMH pada tekanan operasi 15 bar [7]. Penerapan teknologi ini dalam skala yang cukup signifikan juga telah dilakukan di sejumlah industri di Indonesia. Potensi lainnya adalah pengolahan air gambut yang tersebar di Kalimantan Tengah, Kalimantan Selatan, Sumatera Selatan, Riau, dan Jambi. Kendala utama yang dihadapi masyarakat di daerah ini adalah ketersediaan air bersih yang layak dikonsumsi sebagai air minum. Sumber yang paling mungkin hanyalah air hujan atau dari hulu sungai yang berpuluh-puluh kilometer jaraknya karena itu perlu diupayakan teknologi yang dapat mengolah air gambut menjadi air bersih, dimana hal ini dapat diatasi dengan teknologi RO. Tabel 1 berikut berisikan beberapa aplikasi teknologi membran dalam proses pengolahan air baik air sumur dalam maupun air tanah, serta desalinasi air laut dan air payau dengan kapasitas hingga ratusan ribu m3 per hari.

Tabel 1. Beberapa aplikasi teknologi membran dalam proses pengolahan air [8-15]

No. Lokasi Umpan Proses

membran

Kapasitas (m3/hari)

1 Vero Beach, Florida Air sumur dalam RO 24.000

2 Fort Meyer, Florida Air tawar NF 80000

3 Haute Saone, Prancis Air tanah UF 280

4 Douchy, Loire, Prancis Air tanah UF 1520

5 Gracay, Cher, Prancis Air tanah UF 760

6 Sauve, Gard, Prancis Air tanah UF 2000

7 Stonehaugh, Inggris Air tanah UF 40

8 Bernay, Prancis Air tanah UF 3480

9 Fontgombault, Prancis Air tanah UF 5280

10 Corfu, Yunani Air tanah EDR 14.800

11 Suffolk, Virginia Air tanah EDR 15.100

12 Macao, Asia Tenggara Air permukaan UF 2760

13 La Nive, Prancis Air permukaan UF 5280

14 Avoriaz, Prancis Air permukaan UF 3600

15 New York, Amerika Serikat Air permukaan UF 320

16 California, Amerika Serikat Air permukaan UF 520

17 Prancis Air permukaan UF 29.600

18 UK Clarified surface water UF 10.560

19 Prancis Clarified surface water UF 58.120

20 Yuma, AS Air payau RO 250.000

21 Riyadh-Salbukh, Arab Saudi Air payau RO 50.000

22 Jeddah, Arab Saudi Air payau RO 18.000

23 Ras Abu-Jarjur, Bahrain Air payau RO 45.420

24 Al Dur, Bahrain Air payau RO 56.000

25 Son Tugores, Spanyol Air payau RO 30.000

26 Manfouha I, Arab Air payau RO 27300

27 Manfouha II, Arab Air payau RO 36400

28 Malez, Arab Air payau RO 18200

29 Jubail, Arab Air payau RO 15000

30 Berri, Arab Air payau RO 6800

31 Riyadh, Arab Air payau RO 4500

32 Mekah, Arab Air payau RO 15.000

33 Daesan, Korea Air payau RO 95000

34 Bayswater, Australia Air payau RO 36000

35 Malta Air laut RO 20.000

36 Cina Air laut EDR 200

37 Florida, Amerika Serikat Air laut RO 13.600

38 Jeddah, Arab Saudi Air laut RO 57.000

39 Al-Birk, Arab Air laut RO 2300

40 Umm Lujj, Arab Air laut RO 4400

41 Doha, Kuwait Air laut RO 3000

42 Yanbu, Arab Air laut RO 5000

43 Key West, Florida Air laut RO 11.400

44 Jean Prince Hospital, Tahiti Tap water UF 120

Selain ditujukan untuk memenuhi kebutuhan masyarakat, pihak industri juga merupakan pihak yang membutuhkan air dalam proses produksinya. Industri mikroelektronik misalnya membutuhkan air dengan kualitas sangat tinggi atau dikenal sebagai air ultramurni. Selain proses RO, proses membran lain yaitu EDI (elektrodeionisasi) merupakan proses yang umum digunakan di industri mikroelektronik. Industri farmasi dan medis juga merupakan industri yang kerap menggunakan proses membran dalam pengolahan airnya. Air yang digunakan untuk industri farmasi/medis umumnya adalah air dengan kemurnian yang sangat tinggi. Air digunakan dalam formula obat-obatan, losion, cairan pembersih, dan krim. Selain itu air juga merupakan komponen utama fluida intravena yang digunakan untuk menggantikan fluida tubuh alami pada pasien yang menderita penyakit tertentu. Keberadaan kontaminan di dalam formulasi tersebut dapat menimbulkan efek samping yang tidak diinginkan, dan mengganggu karakteristik kimia pengobatan, atau bahkan memberikan efek yang membahayakan pasien. Hemodialisis juga merupakan aplikasi medis yang membutuhkan air dengan kemurnian yang sangat tinggi. Proses membran yang biasa digunakan adalah NF, UF, dan RO.

Salah satu isu penting khususnya dalam pengolahan air minum adalah semakin mengetatnya standar kualitas air minum. Salah satu cara yang kemudian ditempuh untuk memenuhi persyaratan ini adalah penambahan dosis klorin sebagai desinfektan. Akan tetapi peningkatan dosis desinfektan juga akan mengakibatkan semakin tingginya kemungkinan terbentuknya produk samping dari desinfektan ini. Pembentukan produk samping desinfektan seperti trihalometan (THM) juga menjadi isu penting karena berkaitan dengan masalah kesehatan. Produk samping desinfektan terbentuk ketika material organik alami dalam air bereaksi dengan klorin atau senyawa kimia oksidator lain yang digunakan untuk desinfeksi. Tidak semua senyawa organik alami merupakan prekursor produk samping ini akan tetapi pengendaliannya dapat dilakukan dengan penghilangan senyawa organik alami atau penghilangan prekursor produk samping. Penyisihan senyawa organik alami tidak hanya mengurangi pembentukan produk samping desinfektan tapi juga mengurangi kebutuhan klorin pada sistem distribusi. Penyisihan senyawa organik alami akan menghilangkan sumber makanan bakteri sehingga lebih lanjut akan menurunkan aktivitas biologi dan pertumbuhan kembali mikroba di dalam sistem distribusi. Proses membran sebagai proses non-konvensional merupakan pilihan yang tepat untuk pengolahan air. Proses membran seperti MF, UF, NF, dan RO mampu merejeksi kontaminan organik dan anorganik yang berasal dari air. Sementara itu pengembangan juga ditujukan terhadap material membran yang digunakan. PVDF (polivinilidefluorida) merupakan material membran yang resisten terhadap oksidan yang seringkali digunakan sebagai desinfektan kimia. Di negara maju seperti Amerika Serikat, proses membran NF merupakan proses membran yang telah mendapat pengakuan dari EPA (‘Environmental Protection Agency’) sebagai ‘Best Available Technology’ untuk proses pengolahan air [16]. Pada tahun 1996, kapasitas seluruh plant NF yang ada di Florida, Amerika Serikat mencapai 60 juta galon/hari. NF menjadi aplikasi proses membran terbesar kedua di Amerika Serikat. Hal ini dengan jelas menunjukkan bahwa proses membran merupakan proses yang sangat sesuai untuk diterapkan pada proses pengolahan air.

MINIMISASI DAN PEMANFAATAN KEMBALI LIMBAH INDUSTRI

Semakin berkurangnya persediaan air tawar yang disertai dengan penurunan kualitas air permukaan yang salah satunya diakibatkan oleh pencemaran limbah industri merupakan alasan utama yang mendorong untuk dilakukannya minimisasi dan pemanfaatan kembali limbah industri. Langkah ini harus secepatnya dilakukan karena keberlangsungan hidup dari pihak pengguna baik masyarakat maupun industri bergantung pada langkah ini. Contoh nyata pencemaran air tawar akibat limbah pada kondisi yang ekstrim misalnya terjadi di daerah sekitar industri penambangan. Pada daerah ini secara umum limbah bahkan menyebabkan kerusakan lingkungan yang sangat parah. Musim kemarau yang berkepanjangan dimana air bersih menjadi sulit sekali didapat juga merupakan salah satu bukti semakin menipisnya keberadaan air bersih yang notabene merupakan kebutuhan primer bagi manusia.

Salah satu langkah nyata yang dapat dilakukan adalah meminimumkan volume limbah yang dihasilkan dengan mengambil air yang terdapat di dalam limbah tersebut. Hal ini dapat dilakukan dengan menerapkan proses pemisahan berbasis membran. Perkembangan teknologi membran yang juga merambah pada bidang lingkungan memungkinkan dilakukannya pengolahan limbah dalam bentuk aplikasi langsung. Teknologi membran dalam aplikasinya di industri tidak memerlukan zat-zat kimia dalam pengoperasiannya sehingga tidak menambah jumlah limbah yang dibuang ke lingkungan. Aplikasi membran secara langsung menggunakan proses membran sebagai sistem pengolahan limbah secara fisik yaitu sebagai unit filtrasi (non-biologis). Air limbah dilewatkan pada membran, kontaminan akan terejeksi menjadi konsentrat sementara air yang telah terpisah dari kontaminan limbah akan lolos melewati membran dan keluar dalam bentuk permeat. Permeat yang berasal dari limbah ini dapat digunakan kembali sebagai air proses sehingga mengurangi kebutuhan pemakaian air baku. Hal ini dimungkinkan karena proses membran yang digunakan mampu merejeksi kontaminan-kontaminan berukuran mikron hingga ionik dari air sehingga menghasilkan air berkualitas yang tidak saja memenuhi standar baku mutu tapi juga dapat dipergunakan kembali. Proses ini terbukti dapat dilakukan di berbagai sektor industri. Dalam aplikasinya, teknologi membran dapat ditempatkan sebagai pengolahan lanjut (tersier). Penerapannya dapat sebagai proses yang berdiri sendiri atau dikombinasikan dengan proses konvensional (penukar ion, karbon aktif, dll. ) atau dengan proses membran sendiri (MF/UF, UF/RO, dll.). Tabel 2 di bawah ini berisikan proses-proses membran yang telah diaplikasikan di berbagai industri untuk kepentingan minimisasi limbah dan pemanfaatan kembali.

Berdasarkan tabel 2, dapat dilihat beragamnya industri yang telah menerapkan proses membran untuk pengolahan limbahnya. Pemanfaatan kembali air limbah akan menghemat penggunaan air baku sehingga dapat mengurangi biaya operasional yang harus dikeluarkan. Pada Tabel 2 juga terlihat bahwa pemanfaatan kembali bukan hanya pada komponen air tapi juga komponen-komponen bernilai lainnya yang masih terdapat di dalam limbah. Pewarna misalnya pada limbah industri tekstil dapat diambil kembali dari limbah. Hal yang sama juga terlihat pada proses laundry. Penggunaan UF memungkinkan deterjen yang tersisa di dalam limbah laundry untuk diperoleh kembali dan dimanfaatkan kembali ke aliran proses. Demikian pula pada industri susu, selain dihasilkan air berkualitas, didapat pula konsentrat berupa produk bernilai yang dapat dimanfaatkan untuk keperluan lain. Energi juga merupakan salah satu komponen yang dapat diperoleh kembali seperti terlihat pada Tabel 2, khususnya untuk sektor industri tekstil dan laundry.

Tabel 2. Aplikasi membran dalam minimasi dan pemanfaatan kembali limbah industri [5, 14, 15, 17-21]

Sektor industri & jenis limbah Aplikasi Proses membran

Industri tekstil Pemisahan warna

Pengambilan kembali pewarna Pengambilan kembali energi

RO, UF, MF, NF

Industri pelapisan logam Pengambilan kembali air dari air limbah pencucian

Pengambilan kembali logam dari larutan galvani

Pemanfaatan kembali limbah galvani

UF, NF, RO, ED

Industri petrokimia Penggunaan kembali blowdown menara pendingin

Pemanfaatan kembali kondensat

UF, RO

Industri pulp dan kertas Pemisahan warna Pengambilan kembali air

Pengambilan kembali lignin alkali

UF, RO

Pengeboran minyak Penggunaan kembali air limbah pengeboran minyak untuk umpan boiler atau injeksi

RO

Pembangkit tenaga listrik Penggunaan kembali blowdown menara pendingin

RO Laundry Pengambilan kembali air, deterjen, dan

panas

UF

Limbah berminyak Penggunaan kembali air UF

Industri cat Pengambilan kembali electropaint UF

Industri susu (cheese whey) Pengambilan kembali air

Pengambilan kembali produk bernilai

UF Industri tapioka Pengambilan kembali air dan soluble

starch

UF, RO

Namun demikian, salah satu produk pengolahan yang perlu diperhatikan pada proses penerapan membran secara langsung ini adalah konsentrat limbah. Pada aplikasi membran secara langsung, akan dihasilkan dua aliran yaitu permeat (air) dan konsentrat. Permeat merupakan produk air yang dapat dimanfaatkan kembali. Sedangkan konsentrat dalam hal ini adalah limbah yang telah jauh berkurang dari segi volume namun dari segi konsentrasi akan jauh lebih pekat. Pada sejumlah kasus, konsentrat yang dihasilkan merupakan produk bernilai misalnya pada industri susu (cheese whey) dan industri tapioka. Namun pada kasus dimana konsentrat merupakan limbah yang harus diolah, instalasi pengolahan limbah yang biasanya sudah tersedia di lingkungan pabrik tetap diperlukan untuk mengolah limbah ini. Namun demikian, efluen yang dihasilkan dari teknologi pengolahan limbah konvensional umumnya belum mampu memenuhi standar baku mutu. Penerapan teknologi membran berupa aplikasi tak-langsung (bioreaktor membran) dapat dimanfaatkan untuk keperluan ini.

BIOREAKTOR MEMBRAN UNTUK PENGOLAHAN LIMBAH INDUSTRI

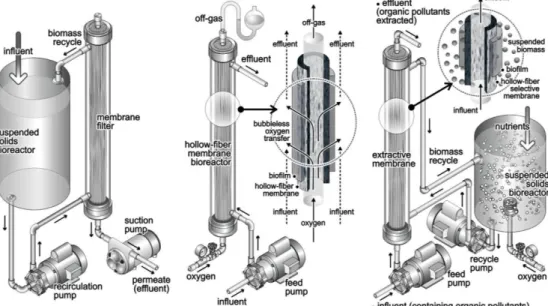

Bioreaktor membran merupakan kombinasi antara proses pengolahan limbah secara biologis dengan proses membran. Bioreaktor membran dikelompokkan menjadi tiga yaitu bioreaktor membran untuk pemisahan biomassa,

bioreaktor membran aerasi, dan bioreaktor membran ekstraktif [22]. Ketiga jenis bioreaktor membran ini memiliki fungsi masing-masing yang disesuaikan dengan jenis limbah. Gambar 1 menunjukkan skema secara garis besar ketiga tipe bioreaktor membran.

Bioreaktor membran untuk pemisahan biomassa merupakan bioreaktor membran yang aplikasinya paling luas dibandingkan dua bioreaktor membran lainnya. Saat ini bioreaktor membran untuk pemisahan biomassa telah diaplikasikan hingga skala industri. Jumlah instalasi bioreaktor membran telah mencapai lebih dari 500 plant [22]. Tabel 3 menunjukkan beberapa instalasi bioreaktor membran yang tersebar di berbagai tempat dengan kapasitas instalasi lebih dari 50.000 galon per hari. Sebagian besar manufaktur bioreaktor membran didominasi oleh perusahaan-perusahaan besar seperti Kubota, Zenon, Suez-LDE, dan Mitsubishi-Rayon.

Tabel 3. Instalasi bioreaktor membran kapasitas >50.000 galon/hari [23]

No. Lokasi Manufaktur Aplikasi Kapasitas (galon/hari) Tahun

1 Prancis Suez-LDE Pabrik susu 211.260 02/97

2 Prancis Suez-LDE Air minum 105.680 03/95

3 Pads, Prancis Suez-LDE Perkotaan 486.129 Pilot 100 hari

4 Chiba, Jepang Mitsubishi-Rayon Industri 264.200 01/96

5 Ibaraki, Jepang Mitsubishi-Rayon Industri makanan 52.840 1996 6 Xamaguchi, Jepang Mitsubishi-Rayon Pabrik es krim 264.200 1996

7 Aichi, Jepang Mitsubishi-Rayon Industri 198.150 1996

8 Ehime, Jepang Mitsubishi-Rayon Pabrik permen 66.050 1996

9 Tokyo, Jepang Mitsubishi-Rayon Perhotelan 19.260 1996

10 Chiba, Jepang Mitsubishi-Rayon Gedung perkantoran 121.532 1996

11 Gifu, jepang Mitsubishi-Rayon Bir 92.470 1997

12 Kumamoto, Jepang Mitsubishi-Rayon Bir 92.470 1997

13 Shizuoka, Jepang Mitsubishi-Rayon Industri 158.520 04/97 14 Aomori, Jepang Mitsubishi-Rayon Industri makanan laut 52.840 03/97

15 Gifu, Jepang Mitsubishi-Rayon Bir 79.260 05/97

16 Kumamoto, Jepang Mitsubishi-Rayon Bir 79.260 05/97

17 Kagawa, Jepang Mitsubishi-Rayon Industri 79.260 03/97

18 Wakayama, Jepang Mitsubishi-Rayon Industri 221.929 03/98

19 Okinawa, Jepang Mitsubishi-Rayon Industri 118.890 06/98

20 Prancis CGE/Zenon Perkotaan 237.780 1995-1996

21 B.C., Kanada Zenon Rekreasi/domestik 200.000 11/96

22 B.C., Kanada Zenon Perkotaan 134.000

200.000

1997: Tahap II 1999: Tahap III

23 Tecumseh, MI Zenon Industri 60.000 n.a.

24 ON, Kanada Zenon Perkotaan 260.000 – 520.000 06/97

Proyek satu tahun 25 Denver, CO Zenon Perkotaan, instalasi

pengolahan limbah

1.000.000 – 1.500.000 Sedang dibangun 26 Kairo, Mesir Zenon Perkotaan, instalasi

pengolahan limbah

660.000 – 1.320.000 Sedang dibangun 27 Kaha, Mesir Zenon Perkotaan, instalasi

pengolahan limbah

1.000.000 – 2.000.000 Sedang dibangun 28 Orascum, Mesir Zenon Perkotaan, instalasi

pengolahan limbah, irigasi

265.000 Sedang dibangun

29 B.C., Kanada Zenon Perkotaan, instalasi pengolahan limbah

1.000.000 – 2.000.000 Sedang dibangun

30 Mansfield, OH Zenon Industri 60.000 1991

31 ON, Kanada Zenon Industri 230.000 Akhir 1994

32 Kolombia, WA Zenon Industri minuman 120.000 n.a.

33 Puerto Rico Zenon Industri kosmetik 60.000 n.a.

Peran membran pada bioreaktor membran pemisahan biomassa adalah menggantikan bak sedimentasi sekunder pada proses pengolahan limbah lumpur aktif. Dengan demikian, pemisahan antara efluen dan biomassa yang biasanya mengandalkan pada proses sedimentasi digantikan dengan proses filtrasi menggunakan membran. Hal ini menghasilkan keuntungan utama berupa penghematan ruang dan dihasilkannya kualitas efluen yang jauh lebih baik dibandingkan kualitas efluen yang dihasilkan proses sedimentasi. Sejumlah kasus yang ada menunjukkan bahwa efluen yang dihasikan dari bioreaktor membran tidak saja memenuhi standar buangan tetapi juga memiliki kualitas yang memenuhi syarat untuk digunakan kembali sebagai air proses. Proses membran yang biasa digunakan untuk bioreaktor membran pemisahan biomassa adalah mikrofiltrasi (MF), ultrafiltrasi (UF), dan nanofiltrasi (NF). Dengan ukuran pori yang dimiliki ketiga proses membran ini, maka dapat dipastikan hampir seluruh biomassa

maupun pengotor yang terdapat pada umpan yang berasal dari bioreaktor dapat direjeksi sehingga yang melewati membran adalah air yang telah terpisah dari biomassa dan pengotor lainnya. Konfigurasi bioreaktor membran untuk pemisahan biomassa pada awalnya berupa bioreaktor dan modul membran yang terpisah, belakangan kemudian muncul konfigurasi dimana modul membran direndam langsung ke dalam bioreaktor (Gambar 2).

(a) (b) (c)

(a) (b) (c) Gambar 1. Skema tiga tipe bioreaktor membran

(a: bioreaktor membran pemisahan biomassa; b: bioreaktor membran aerasi; c: bioreaktor membran ekstraktif)

Gambar 2. Skema bioreaktor membran eksternal (recirculated) dan terendam (integrated)

Setiap konfigurasi memiliki kelemahan dan keunggulan masing-masing, namun demikian masalah yang sama-sama dihadapi kedua konfigurasi ini adalah fouling. Beberapa metode telah dikembangkan untuk mengendalikan masalah fouling pada bioreaktor membran, beberapa diantaranya adalah pengendalian turbulensi, pengoperasian pada fluks sub-kritis, dan/atau pemilihan material membran yang tahan fouling [24]. Bioreaktor

pemisahan biomassa dapat dilakukan dalam kondisi aerob dan anaerob. Tabel 4 berikut menunjukkan kinerja bioreaktor membran untuk pemisahan biomassa yang telah diaplikasikan untuk berbagai limbah industri.

Tabel 4. Aplikasi bioreaktor membran pemisahan biomassa [25-30]

Industri Proses Influen Efluen

COD mg/L BOD5 mg/L SS g/L N-NTK mg/L COD mg/L BOD5 mg/L SS g/L N-NTK mg/L Kosmetik Aerobik 6.500 2.400 1.900 40 <100 20 <5 0,4 Pemrosesan susu Aerobik 4.200 2.600 650 110 40 <10 <5 4,2

Tekstil Aerobik 10.000 - - - 600 - - -

Jus buah Aerobik 2.250 - - - 24 - - -

Penyamakan Aerobik 7.600 - - - 190 - - -

Air limbah oily Aerobik 4.300-6.900 919-1.360 253-889 - 180-660 3-34 1-11 -

Sludge heat treated liquor

Anaerobik 9.200-10.600 4.300-5.000 180-520 160-310 1.500-2.200 150-230 <5 250

Sweet whey Anaerobik 58.000 34.000 5.200 - 700 300 <10 -

Tepung tapioka Anaerobik 35.000 15.000 13.000 - 270 70 <10 - Air limbah

sintetik tapioka

Anaerobik 9.700 - - - 300 - - -

Tabel 4 menunjukkan dengan jelas kinerja bioreaktor membran dalam penghilangan COD, BOD, SS, dan total N. Efisiensi penghilangan COD, BOD5, SS dan total N rata-rata di atas 97%. Beban COD yang sangat tinggi yaitu 58.000 ppm seperti pada limbah sweet whey berhasil diolah dengan bioreaktor membran dengan efisiensi penghilangan kurang-lebih 98%. Pada Tabel 4 juga terlihat bahwa aplikasi bioreaktor membran telah merambah ke berbagai industri seperti industri komestik, industri pemrosesan susu, industri tekstil, industri jus buah, industri penyamakan, industri penghasil limbah berminyak, dan industri tapioka. Hingga saat ini penelitian-penelitian di bidang bioreaktor membran masih terus berlangsung. Beberapa diantaranya tidak dicantumkan di dalam Tabel 4 namun dapat diulas sedikit bahwa penelitian yang ada saat ini diantaranya telah pula mengolah limbah-limbah lain seperti limbah perkotaan, limbah domestik, limbah industri kimia, limbah lindi, limbah kertas, limbah farmasi, limbah kelapa sawit, limbah pulp kraft, limbah wool scour, dll. [22].

Tipe bioreaktor membran lainnya adalah bioreaktor membran aerasi. Kemunculan bioreaktor membran aerasi (BRMA) berkaitan dengan rendahnya efisiensi proses aerasi konvensional pada sistem pengolahan limbah. Aerasi pada sistem pengolahan limbah ditujukan untuk memenuhi kebutuhan oksigen mikroba pendegradasi limbah yang terdapat di dalam bioreaktor. Aerasi menjadi faktor penting yang menentukan kinerja sistem pada sistem pengolahan limbah yang mengolah limbah dengan kandungan BOD/COD tinggi. Transfer oksigen untuk keperluan aerasi tidak dapat dilakukan hanya dengan mengandalkan transfer oksigen secara alami melalui antar muka permukaan (interface) udara/air. Penambahan antar muka untuk mencapai laju transfer oksigen yang lebih tinggi dapat dilakukan dengan menggunakan peralatan aerasi diantaranya berupa lempeng dan tabung berpori, pipa perforasi, ataupun difuser yang terbuat dari logam atau plastik. Peralatan yang digunakan untuk menghasilkan gaya geser hidraulik juga dapat digunakan sebagai aerator [31].

Penggunaan oksigen murni juga merupakan upaya untuk meningkatkan efisiensi aerasi. Pada pengolahan limbah konvensional, metode aerasi yang menggunakan oksigen murni diantaranya adalah multi-stage reactor surface oxygenation dan venturi oxygenation. Metode ini mampu menghasilkan perpindahan oksigen dengan efisiensi yang cukup tinggi yaitu 50-90% [22]. Pengoperasian venturi oxygenation pada tekanan tinggi menjamin keberadaan oksigen di dalam bioreaktor pada konsentrasi tinggi. Namun demikian hingga saat ini belum didapat data kuantitatif mengenai berapa banyak oksigen yang dapat dimanfaatkan oleh mikroba dari kedua metode aerasi tersebut di atas. Meskipun efisiensi perpindahan oksigen pada kedua metode aerasi tersebut tinggi, molekul-molekul oksigen mengalami hambatan sebelum dapat mencapai sel-sel mikroba. Hal ini disebabkan oleh keterbatasan pada proses perpindahan massa melalui proses difusi. Banyaknya oksigen yang dapat ditransfer ke bulk per unit energi yang dihasilkan oleh metode ini hanya 1-3 kali lebih tinggi dibandingkan aerasi yang menggunakan udara atmosfer yaitu hanya sebesar 2,8-5,5 kg O2/kWh [22].

BRMA sejauh ini merupakan alternatif menarik untuk mencapai efisiensi aerasi yang tinggi di dalam sistem pengolahan limbah. Pada BRMA, mikroba yang digunakan berada dalam bentuk terikat/melekat pada media suport dan tumbuh dalam bentuk film biologis (biofilm), tidak dalam bentuk suspensi. Pada biofilm yang diaerasi secara konvensional, laju difusi oksigen maksimum adalah 10 g/m2/hari, hal ini dapat menyebabkan oksigen menjadi faktor pembatas pada instalasi pengolahan limbah [32]. Debus et al. [33] menyatakan bahwa dengan BRMA, laju difusi oksigen maksimum yang dicapai lebih tinggi dibandingkan proses konvensional yaitu sebesar 20 g/m2/hari/bar, dan pada kondisi optimum, dengan menggunakan pemodelan menunjukkan bahwa dimungkinkan

untuk mencapai laju difusi oksigen maksimum sebesar 30 g/m2/hari/bar [34]. Proses aerasi pada BRMA dimana oksigen langsung dikontakkan ke biofilm mikroba tanpa melewati bulk juga menyebabkan efisiensi penggunaan oksigen oleh biofilm jauh lebih tinggi dibandingkan proses konvensional. Sama seperti halnya sistem pengolahan limbah konvensional, media yang digunakan untuk aerasi pada BRMA dapat berupa oksigen murni ataupun udara atmosfer. Namun hanya beberapa penelitian saja yang diketahui menggunakan udara atmosfer [22]. Untuk saat ini, proses BRMA baru dilakukan pada skala laboratorium ataupun hingga skala pilot dan sebagian besar menggunakan oksigen murni.

BRMA telah diaplikasikan pada berbagai jenis air limbah dan berbagai laju pembebanan. Berdasarkan hasil penelitian yang ada, diketahui bahwa dalam penerapannya, BRMA cocok digunakan untuk mengolah limbah dengan BOD tinggi; biodegradasi senyawa organik volatil; dan pengolahan limbah berupa kombinasi nitrifikasi, denitrifikasi dan/atau oksidasi karbon pada biofilm yang sama. Limbah primer, limbah sintetik, dan efluen bir merupakan jenis air limbah yang telah diolah menggunakan BRMA. Penyisihan organik yang mampu dicapai sekitar 28-98% dengan kisaran laju pembebanan 0,001 – 0,6 kg/m2/hari (Tabel 5). Hasil-hasil penelitian lain yang telah dirangkum oleh Stephenson et al. [22] menunjukkan efisiensi penghilangan organik oleh BRMA sebesar 63-91% pada laju pembebanan 0,06 - 33,8 kg/m3/hari. BRMA dengan kemampuannya melakukan penetrasi oksigen secara sempurna memastikan bahwa ketika melakukan pengolahan limbah dengan BOD/COD tinggi, biofilm yang ada seluruhnya aktif berfungsi dalam biodegradasi polutan [35].

Tabel 5. Aplikasi-aplikasi BRMA [35-42] Jenis efluen Komponen air

limbah Laju pembebanan polutan (kg/m2/hari) Kons. polutan di influen (mg/l) Penghilangan polutan (%) Laju penghilangan polutan (kg/m2/hari) Primary sewage TOC Org-N NH4-N 0.003-0.011 0.001 0.002-0.002 <0.004 70-92 17-27 14-30 33-50 55-75 Primary sewage COD Tot. N 0.1-0.6 <0.1 75-90 <0.18 0.01-0.05 Sintetik BOD TOC Tot.N 0.011 0.007 0.003 200 114 41 95 50-90 0.002 Sintetik TOC Tot. N 0.042a 0.002a 1000 59 98 98 Sintetik 2,4 dichloro- phenoxy-acetate ~0.0003b ~2c 85 Sintetik TOC 0.0048 83 0.0040 Sintetik NH4-N 0.006 ~45-55 83 nitrifikasi 98 penghilangan N 0.005

Efluen bir Tot. CODd Sus. CODd Tot. CODe Sus. CODe ~0.068 ~0.013 ~0.076 ~0.014 1782 40 343 49 2545 69 465 14 83 84 81 28

alaju pembebanan volumetrik (kg/m3/hari), blaju pembebanan volumetrik (mM/m3/hari), cmM/l, dcomplete-mixed operation, eplug-flow operation

Bioreaktor membran ekstraktif (BRME) merupakan tipe bioreaktor membran yang paling akhir kemunculannya. BRME memiliki kesamaan dengan bioreaktor membran aerasi (BRMA) dimana mikroba yang digunakan berada dalam bentuk pertumbuhan terikat (biofilm). Berbeda dengan BRMA yang menekankan pada peningkatan efisiensi aerasi, BRME lebih ditekankan pada peningkatan efisiensi pengolahan limbah toksik dengan cara mengekstrak senyawa toksik tersebut kemudian diolah secara tersendiri.

Sebagian besar limbah terkontaminasi oleh senyawa organik toksik sehingga digolongkan sebagai limbah berbahaya. Penggolongan suatu senyawa sebagai senyawa toksik didasarkan atas kemampuan senyawa tersebut dalam berbagai konsentrasi untuk memberikan efek merusak terhadap lingkungan (khususnya kehidupan akuatik) dan manusia [31]. Salah satu contoh senyawa organik toksik misalnya fenol dapat dijumpai pada limbah yang dihasilkan industri kimia, industri pulp dan kertas, industri penyamakan, dan industri obat-obatan [43]. Meskipun kontaminasi senyawa organik toksik ini umumnya pada konsentrasi rendah, senyawa organik toksik ini tetap harus dipisahkan dari aliran limbah dengan alasan kesehatan dan juga agar aliran limbah tersebut bisa diproses lebih lanjut dengan metode yang sesuai [44]. Pengolahan limbah toksik secara biologis mampu menghilangkan senyawa organik toksik dari lingkungan, menurunkan toksisitas senyawa organik toksik, ataupun keduanya [45]. Namun demikian pada sejumlah kasus, kondisi limbah sangat ekstrim sehingga mikroba tidak dapat tumbuh akibatnya limbah toksik tidak dapat didegradasi secara biologis.

Teknologi konvensional yang umum digunakan adalah steam-stripping dan adsorpsi karbon namun teknologi ini masih meninggalkan residu kontaminan pekat yang harus dibuang [46]. Pada kondisi dimana limbah diolah secara biologis (dalam hal ini kondisi anorganik limbah masih memungkinkan pertumbuhan mikroba), mikroba akan terlebih dahulu mendegradasi senyawa organik yang mudah di biodegradasi sehinggga acapkali senyawa organik toksik menjadi tidak terdegradasi dan menjadi “hard COD” [47]. Oleh karena itu, pencampuran limbah toksik dengan limbah dari unit proses lain sebaiknya dihindari untuk menghindari peluang terbentuknya “hard COD”. Pengolahan limbah toksik langsung di tempat limbah dihasilkan (point of source) akan mengeliminasi kemungkinan tersebut di atas.

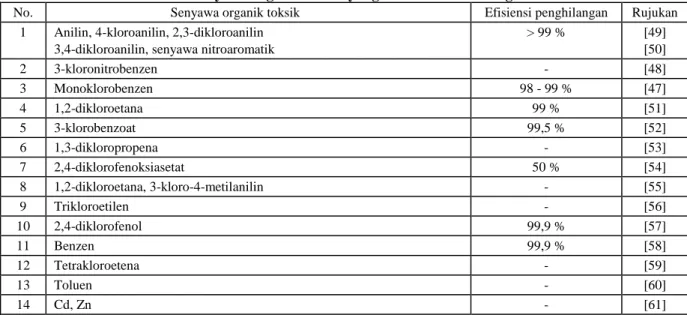

Sebagian besar senyawa kimia organik toksik yang menjadi kontaminan ini sebenarnya dapat didegradasi oleh mikroorganisme yang spesifik tetapi karakteristik limbah anorganik seperti asam, basa, atau garam konsentrasi tinggi menyebabkan mikroorganisme pendegradasi tidak dapat tumbuh. BRME bekerja dengan cara mengekstrak senyawa toksik tersebut dari limbah kemudian ditransfer menuju biofilm mikroba pendegradasi yang ditumbuhkan dalam biomedium yang sesuai untuk pertumbuhannya. Dengan cara ini BRME memungkinkan mikroba untuk mendegradasi organik toksik yang sebelumnya berada di lingkungan dengan konsentrasi garam atau pH ekstrim. Sama seperti halnya BRM aerasi, senyawa organik toksik yang sukar larut dalam air (VOC/volatile organic compound) dapat pula diolah dengan BRME [48]. Tabel 6 di bawah ini berisikan hasil-hasil penelitian penghilangan kontaminan senyawa organik toksik dengan BRME. Sebagian besar hasil penelitian menunjukkan efisiensi penghilangan yang sangat tinggi yaitu 99%, beberapa bahkan di atas 99% yaitu untuk penghilangan anilin, 4-kloroanilin, 2,3-dikloroanilin, 3,4-dikloroanilin, senyawa nitroaromatik, 3-klorobenzoat, 2,4-diklorofenol, dan benzen.

Tabel 6. Kontaminan senyawa organik toksik yang berhasil diolah dengan BRM ekstraktif

No. Senyawa organik toksik Efisiensi penghilangan Rujukan

1 Anilin, 4-kloroanilin, 2,3-dikloroanilin 3,4-dikloroanilin, senyawa nitroaromatik

> 99 % [49] [50] 2 3-kloronitrobenzen - [48] 3 Monoklorobenzen 98 - 99 % [47] 4 1,2-dikloroetana 99 % [51] 5 3-klorobenzoat 99,5 % [52] 6 1,3-dikloropropena - [53] 7 2,4-diklorofenoksiasetat 50 % [54] 8 1,2-dikloroetana, 3-kloro-4-metilanilin - [55] 9 Trikloroetilen - [56] 10 2,4-diklorofenol 99,9 % [57] 11 Benzen 99,9 % [58] 12 Tetrakloroetena - [59] 13 Toluen - [60] 14 Cd, Zn - [61] PERKEMBANGAN TERKINI

Pada kasus-kasus tertentu dijumpai komponen-komponen pada limbah yang sulit diolah dengan menggunakan proses membran aplikasi langsung maupun tak-langsung. Hal ini misalnya pada limbah tekstil khususnya pewarna yang terdapat didalamnya. Aplikasi langsung menggunakan membran hanya mampu memisahkan pewarna dari efluen tetapi tidak dapat menghilangkannya. Pada kasus dimana pewarna yang telah dipisahkan oleh membran tidak dapat didaur-ulang maka perkembangan terkini berupa teknologi oksidasi fotokatalitik merupakan solusinya. Proses oksidasi fotokatalitik dikembangkan dari proses fotolisis. Pada proses fotolisis, cahaya dimanfaatkan untuk menguraikan komponen limbah. Perbedaan utama proses ini dengan proses oksidasi fotokatalitik terletak pada penguraian komponen limbahnya yang dibantu dengan penambahan katalis pada proses oksidasi fotokatalitik. Hasil yang didapat dari oksidasi fotokatalitik adalah produk yang telah terdegradasi sempurna. Pada proses konvensional, produk hasil penguraiannya biasanya berupa produk antara yang sulit didegradasi menjadi produk sederhana sehingga justru semakin menyulitkan dalam pengolahannya.

Proses fotokatalitik oksidasi menggunakan semikonduktor yang bertindak sebagai katalis untuk menghasilkan radikal-radikal reaktif. Radikal reaktif ini biasanya berupa radikal hidroksil yang dapat mengoksidasi senyawa organik menghasilkan CO2, H2O, dan asam mineral sebagai produk akhir. Fotokatalis yang paling sering digunakan adalah TiO2, lainnya adalah ZnO, CdS, WO3, dan SnO2. Hasil uji lapangan yang dilakukan menunjukkan bahwa proses oksidasi fotokatalitik mampu menghilangkan senyawa benzen, toluen, etilbenzen, dan xylen (BTEX) yang umum dijumpai pada limbah petroleum [62]. Penelitian yang dilakukan Goswani et al. [63] menunjukkan bahwa oksidasi fotokatalitik dapat membersihkan 500 galon air yang mengandung 1000 ppb BTEX menghasilkan

efluen dengan konsentrasi BTEX kurang dari 10 ppb dalam waktu sekitar 3 jam bila rata-rata intensitas UV sebesar 28 W/m2. Peneliti ini juga menunjukkan bahwa bila sistem ini digunakan untuk mengolah 500 galon air per hari, akan menghemat sekitar 430.000 kWh per tahun dibandingkan dengan metode konvensional seperti adsorpsi dengan karbon aktif bila energi untuk mengaktifkan kembali karbon diperhitungkan. Anhedan et al [64] juga menunjukkan potensi oksidasi fotokatalitik dengan energi matahari untuk penghilangan warna dan reduksi COD air limbah yang berasal dari pabrik penghasil obat kanker 5-fluorourasil. Dengan menggunakan 0,1% TiO2 sebagai katalis dan 2400 ppm H2O2 sebagai aditif oksidasi, didapatkan hasil penghilangan warna hingga 80% dalam waktu 1 jam. Sementara senyawa organik volatil berkurang sebanyak 70% dalam waktu 16 jam. Pengolahan konvensional yang sebelumnya dilakukan tidak satupun mampu menghilangkan warna dan COD seperti halnya yang dilakukan proses oksidasi fotokatalik ini. Zaidi et al. [65] menggunakan oksidasi fotokatalitik solar untuk mereduksi warna dan COD pada limbah yang sebelumnya diolah dengan pengolahan biologis anaerob. Oksidasi fotokatalitik hingga saat ini merupakan metode yang paling efektif untuk penghilangan warna. Akan tetapi, teknologi ini masih belum terlalu menarik secara komersil. Salah satu hal untuk mengimbanginya adalah penurunan pada harga katalis. Penerapan fotokatalitik oksidasi juga merupakan peluang bagi pengolahan limbah yang sulit dibiodegradasi. Kemampuan fotokatalitik oksidasi telah teruji dimana proses ini mampu mendegradasi dengan sempurna polutan organik toksik ataupun yang sulit dibiodegradasi, ataupun dengan memodifikasi struktur polutan sehingga menghasilkan senyawa antara yang lebih mudah didegradasi.

Perkembangan terkini juga menunjukkan upaya untuk mengkombinasikan proses fotokatalitik oksidasi dengan proses membran sehingga menghasilkan sistem reaktor membran fotokatalitik. Salah satu penelitian yang dilakukan menggunakan membran keramik yang digabungkan dengan proses fotokatalitik oksidasi. Membran keramik yang digunakan berupa membran transparan sehingga dapat teriluminasi ketika disinari UV. Katalis yang digunakan adalah TiO2 yang diaplikasikan pada permukaan membran keramik [66]. Penelitian lain dilakukan dengan mengkombinasikan oksidasi fotokatalitik dengan proses membran MF untuk mengolah efluen yang mengandung pewarna reaktif. Pengolahan ditujukan untuk memanfatkan kembali efluen ini. Membran MF dalam kasus ini berperan dalam proses daur-ulang katalis. Hasil yang didapat menunjukkan bahwa kinerja kombinasi sistem ini lebih efektif dibandingkan data-data yang diperoleh peneliti lain khususnya ketika mengolah limbah dengan konsentrasi pewarna yang lebih tinggi. Pada penelitian ini juga digunakan membran NF untuk memekatkan pewarna dan pada waktu yang bersamaan mengambil kembali larutan elektrolit untuk dikembalikan ke bak pewarna. Pengambilan kembali larutan NaCl pekat disertai rejeksi warna yang tinggi didapat pada pengoperasian NF pada tekanan rendah-sedang. Studi ini menandakan potensi penggunaan NF yang diikuti dengan fotokatalitik untuk menghasilkan permeat yang dapat dimanfaatkan kembali di industri tekstil [67].

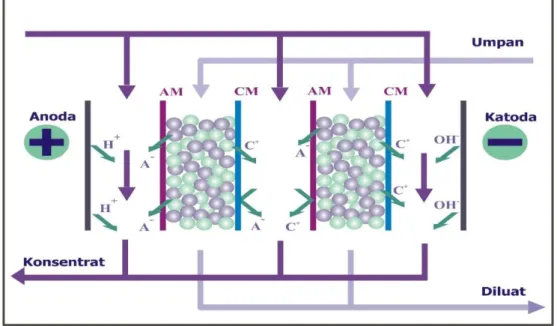

Pada bidang pengolahan air, perkembangan mutakhir yang terjadi saat ini ditandai dengan hadirnya teknologi EDI (electrodeionization). EDI adalah suatu proses demineralisasi yang merupakan kombinasi antara penukar-ion dengan proses membran elektrodialisis. Air yang dihasilkan dari proses EDI memiliki kualitas sebagai air ultra-murni yang merupakan produk yang dibutuhkan industri mikroelektronika, farmasi dan medis [3]. Air ultra-murni dapat didefinisikan sebagai air dengan konduktivitas mencapai 0,055 S/cm. Selama ini air ultra-murni dihasilkan dengan teknologi penukar ion dan evaporasi. Teknologi penukar ion tidak dapat berlangsung secara kontinu, selain itu membutuhkan regenerasi kimia secara periodik. Sementara proses evaporasi membutuhkan banyak energi. Proses membran elektrodialisis sebenarnya mampu mengatasi persoalan yang dijumpai pada sistem penukar ion dan evaporasi, namun produk yang dihasilkan memiliki kemurnian yang terbatas akibat adanya peristiwa polarisasi konsentrasi. EDI dalam hal ini menggabungkan secara sinergis keunggulan proses penukar ion dan keunggulan proses membran elektrodialisis. Skema sel EDI dapat dilihat pada Gambar 3. Sel EDI terdiri atas membran penukar ion, resin penukar ion, dan sepasang elektroda. Satu sel EDI terdiri atas satu ruang resin penukar ion, membran penukar ion (penukar anion dan kation), dan sekat pemisah (spacer). Sel-sel ini disusun secara seri dan pada kedua ujungnya masing-masing diletakkan katoda dan anoda dalam ruang yang disebut E-chamber.

EDI bekerja dalam dua tahapan proses yaitu pada tahap pertama, ion-ion yang terdapat di dalam umpan akan diikat oleh resin penukar ion dengan proses pertukaran biasa. Pada proses ini kation di dalam air ditukar dengan ion H+ sedangkan anion ditukar dengan ion OH-. Pada tahap kedua, ion yang terikat pada resin tadi dipindahkan oleh gaya listrik melewati membran penukar ion dan masuk ke aliran konsentrat. Aliran arus listrik menyebabkan ion-ion positif bermigrasi melewati membran ke arah katoda dan ion-ion negatif bermigrasi ke arah anoda. Adanya membran yang secara spesifik hanya mampu melewatkan anion dan kation saja menyebabkan terbentuknya ruang diluat yang hanya berisi air ultra-murni dan ruang konsentrat yang berisi elektrolit.

Gambar 3. Skema sel EDI

Keunggulan lain proses EDI adalah kemampuannya untuk menghilangkan ion-ion lemah seperti silika, karbondioksida, boron, dan amonia. Silika merupakan salah satu jenis ion lemah yang mendapat banyak perhatian misalnya dalam kasus penggunaan boiler, penukar panas, dan turbin. Endapan silika dapat menyebabkan penurunan efisiensi proses. Pada kasus lain misalnya pada proses pembuatan semikonduktor, kadar silika yang tinggi dapat menyebabkan terbentuknya endapan silika pada wafers sehingga terjadi kegagalan pembuatan chip. Kinerja EDI dalam pemisahan silika mampu mencapai hingga lebih dari 99%, dengan demikian proses ini akan sangat berguna dalam pengendalian kadar silika dalam air. Penghilangan karbondioksida juga terbukti efektif dengan menggunakan EDI. Proses membran seperti RO dan ED tidak dapat menghilangkan karbondioksida, sementara dengan menggunakan EDI, karbondioksida dapat dihilangkan hingga lebih dari 99%. Ion lemah lainnya yang juga dapat dihilangkan dengan EDI adalah boron. Pada produksi semikonduktor, keberadaan boron dapat menyebabkan semikonduktor yang dihasilkan memiliki kualitas yang tidak sempurna. Penghilangan boron lebih sulit dibandingkan penghilangan silika. Dengan menggunakan EDI, penghilangan boron dapat mencapai lebih dari 96% dibandingkan kombinasi proses RO dengan resin penukar ion yang hanya sekitar 60%. Penghilangan ion lemah lainnya yaitu amonia berhasil dilakukan dengan proses EDI dimana pada konsentrasi awal amonia 200 ppm akan didapat konsentrasi amonia akhir sebesar 0,5-1 ppm [68]. Penghilangan amonia dapat diaplikasikan salah satunya untuk upaya daur-ulang air pada saat penerbangan luar-angkasa dimana kebutuhan air merupakan bagian penting.

Pada proses pengolahan air laut, khususnya limbah brine dari unit multistage flash (MSF), saat ini sedang dikembangkan teknologi kontaktor hollow fiber. Teknologi ini berbasis pada pemanfaatan membran mikrofiltrasi yang hidrofobik. Dengan pengaturan ukuran pori yang sedemikian rupa, teknologi ini mampu memisahkan uap dan partikel air dengan sangat sempurna. Dengan demikian, kemurnian air yang dihasilkan sama sekali tidak bergantung pada konsentrasi umpan. Hal ini memungkinkan untuk melakukan proses produksi air murni pada konsentrasi garam yang sangat pekat. Sebagai akibatnya, proses ini akan menghasilkan produk samping berupa larutan garam yang sangat pekat, yang secara seketika dapat dikristalkan pada temperatur ruang. Teknologi ini masih dalam pengembangan skala pilot yang sangat intensif, dimana pilot plant dengan kapasitas 6 m3/jam dapat dilihat pada Gambar 4.

ULTRAFILTRASI UNTUK PENGOLAHAN AIR TAMBAK

Proses membran ultrafiltrasi telah lama diaplikasikan dalam bidang medis untuk menyisihkan bakteri dan virus. Saat ini, desain terbaru modul hollow fiber ultrafiltrasi memungkinkan pengolahan yang ekonomis untuk mengolah air tambak. Membran UF hollow fiber dapat menghilangkan hampir 100% koloid, virus, bakteri, dan material partikulat penyebab kekeruhan namun di sisi lain tetap mampu melewatkan mineral.

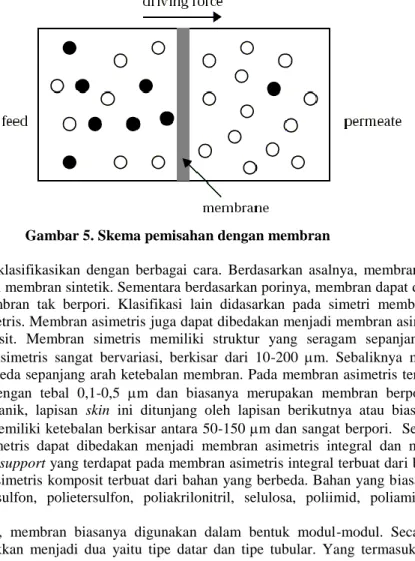

Membran dapat didefinisikan sebagai suatu penghalang selektif di antara dua fasa yang memungkinkan lewatnya beberapa komponen namun menahan komponen lainnya (Gambar 5). Secara definitif membran memiliki arti sebagai lapisan tipis yang berada di antara dua fasa dan berfungsi sebagai pemisah yang selektif. Pemisahan pada membran bekerja berdasarkan perbedaan koefisien difusi, perbedaan potensial listrik, perbedaan tekanan, atau perbedaan konsentrasi. Proses membran ultrafiltrasi (UF) seperti juga mikrofiltrasi (MF), nanofiltrasi (NF), reverse osmosis (RO), dan piezodialisis menggunakan perbedaan tekanan sebagai gaya dorong (driving force).

Gambar 5. Skema pemisahan dengan membran

Membran dapat diklasifikasikan dengan berbagai cara. Berdasarkan asalnya, membran dapat dibedakan menjadi membran alami dan membran sintetik. Sementara berdasarkan porinya, membran dapat dibedakan menjadi membran berpori dan membran tak berpori. Klasifikasi lain didasarkan pada simetri membran yaitu struktur membran simetris dan asimetris. Membran asimetris juga dapat dibedakan menjadi membran asimetris integral dan membran asimetris komposit. Membran simetris memiliki struktur yang seragam sepanjang arah ketebalan membran. Tebal membran simetris sangat bervariasi, berkisar dari 10-200 m. Sebaliknya membran asimetris memiliki struktur yang berbeda sepanjang arah ketebalan membran. Pada membran asimetris terdapat lapisan atas yang sangat tipis (skin) dengan tebal 0,1-0,5 m dan biasanya merupakan membran berpori sempit. Untuk memberikan kekuatan mekanik, lapisan skin ini ditunjang oleh lapisan berikutnya atau biasa dikenal sebagai support. Lapisan support memiliki ketebalan berkisar antara 50-150 m dan sangat berpori. Seperti telah disebut sebelumnya, membran asimetris dapat dibedakan menjadi membran asimetris integral dan membran asimetris komposit. Lapisan skin dan support yang terdapat pada membran asimetris integral terbuat dari bahan yang sejenis sementara pada membran asimetris komposit terbuat dari bahan yang berbeda. Bahan yang biasa digunakan untuk membran UF adalah polisulfon, polietersulfon, poliakrilonitril, selulosa, poliimid, poliamida, polieterketon, alumina, dan zirkonia.

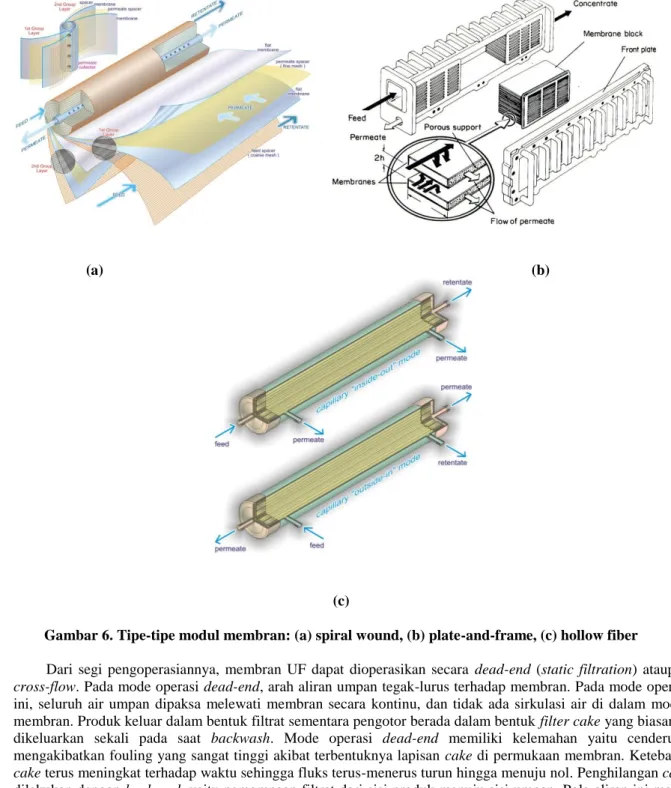

Dalam aplikasinya, membran biasanya digunakan dalam bentuk modul-modul. Secara umum, modul membran dapat dikelompokkan menjadi dua yaitu tipe datar dan tipe tubular. Yang termasuk tipe datar adalah pleated cartridge filter, plate and frame, dan spiral-wound. Sementara untuk jenis tubular, ada tiga modul yang dikenal yaitu hollow fiber (diameter < 0,5 mm), kapiler (diameter 0,5-5 mm), dan tubular (diameter > 5 mm). Gambar 6 menunjukkan tipe-tipe modul membran.

(a) (b)

(c)

Gambar 6. Tipe-tipe modul membran: (a) spiral wound, (b) plate-and-frame, (c) hollow fiber

Dari segi pengoperasiannya, membran UF dapat dioperasikan secara dead-end (static filtration) ataupun cross-flow. Pada mode operasi dead-end, arah aliran umpan tegak-lurus terhadap membran. Pada mode operasi ini, seluruh air umpan dipaksa melewati membran secara kontinu, dan tidak ada sirkulasi air di dalam modul membran. Produk keluar dalam bentuk filtrat sementara pengotor berada dalam bentuk filter cake yang biasanya dikeluarkan sekali pada saat backwash. Mode operasi dead-end memiliki kelemahan yaitu cenderung mengakibatkan fouling yang sangat tinggi akibat terbentuknya lapisan cake di permukaan membran. Ketebalan cake terus meningkat terhadap waktu sehingga fluks terus-menerus turun hingga menuju nol. Penghilangan cake dilakukan dengan backwash yaitu pemompaan filtrat dari sisi produk menuju sisi umpan. Pola aliran ini masih digunakan pada beberapa operasi di bidang medis dan pengolahan air. Khusus untuk pengolahan air, sistem ini digunakan pada proses filtrasi dengan kualitas umpan yang baik dan tingkat kekeruhan yang rendah. Jika umpan memiliki tingkat kekeruhan yang tinggi, mode operasi cross-flow lebih disukai. Secara umum, semakin baik kualitas umpan, mode operasi dead-end memberikan keuntungan yang semakin besar, dimana biaya operasinya lebih rendah (lebih sedikit energi untuk pompa) dan memberikan tingkat perolehan (recovery) yang tinggi. Pada pola aliran cross flow, umpan dialirkan dengan arah aksial (sejajar) dengan permukaan membran. Konsentrat disirkulasikan pada kecepatan yang lebih tinggi dengan tujuan menciptakan turbulensi di permukaan membran. Dengan perlakuan seperti ini, pembentukan lapisan cake terjadi sangat lambat karena tersapu oleh gaya geser yang diakibatkan oleh aliran cross-flow umpan. Pada setiap operasi cross-flow, kecepatan aliran umpan sangat menentukan besarnya perpindahan massa dalam modul. Kelebihan sistem ini adalah tendensi fouling dapat dikurangi, dimana pembentukan lapisan cake di permukaan membran tidak akan separah pada pola dead-end, dimana laju cross-flow yang tinggi akan meminimumkan ketebalan lapisan cake. Fluks permeat akan menurun di awal proses dan akan menuju pada kondisi stabil dalam kurun waktu tertentu dimana ketebalan lapisan foulant di permukaan membran tidak bertambah lagi..

Karateristik pemisahan pada proses UF berada pada rentang karakteristik proses membran lainnya seperti MF dan NF. Membran ultrafiltrasi memiliki ukuran pori 0,05 m - 1 nm atau setara dengan molecular weight cut off (MWCO) 1.000-500.000 Dalton. Karakteristik rejeksi solut oleh membran UF sangat ditentukan oleh ukuran dan bentuk pori membran. Ultrafiltrasi umumnya digunakan untuk pemisahan partikel tersuspensi dan makromolekul dari dalam larutan. Dalam aplikasinya, berbagai komponen dengan ukuran yang sangat bervariasi dapat dijumpai pada umpan yang hendak diolah dengan UF. Bila dilihat berdasarkan ukurannya, komponen-komponen tersebut dapat dibedakan menjadi rentang partikel makro, rentang partikel mikro, rentang makromolekular, rentang molekular, dan rentang ionik. Pori UF lebih kecil dibandingkan ukuran bakteri, sel ragi, dan cyst Giardia sehingga dapat dipastikan bahwa mikroba terejeksi seluruhnya dengan UF.

Dari segi perancangan, proses membran sangat mudah untuk di-scale-up. Sifat modular yang dimilikinya menyebabkan peningkatan skala membran dapat dilakukan hanya dengan menambah jumlah modul saja. Skala proses membran sendiri sangat luas berkisar dari skala laboratorium hingga skala industri. Salah satu contoh proses membran UF dengan kapasitas 100 m3/jam ditunjukkan pada Gambar 7.

Gambar 7. Sistem UF kapasitas 100 m3/jam

Pengembangan yang dilakukan pada desain modul membran hollow fiber telah memungkinkan diaplikasikannya membran UF pada sektor pertambakan. Pengolahan air untuk pertambakan menjadi hal yang sangat penting karena berkaitan dengan keberhasilan pertambakan itu sendiri. Hal ini dapat dikaitkan terutama dengan serangan penyakit misalnya pada udang yang dibudidayakan dalam tambak-tambak. Penyakit, khususnya yang disebabkan oleh bakteri dan virus, menurut Cholik, dkk [69] sejak tahun 1992 selalu muncul dan menyerang sebagian besar tambak. Kerugian yang diakibatkan sangat besar hingga pada banyak kasus tidak dapat ditanggung oleh pengusahanya sehingga terpaksa dilakukan penghentian operasi. Akuakultur seperti juga budidaya lainnya sangat menekankan prinsip “no disease” dalam pelaksanaannya. Akan tetapi di lain sisi, tambak merupakan lingkungan terbuka yang memungkinkan masuknya mikroorganisme patogen ke dalam lingkungan tambak baik yang berasal dari daratan maupun laut (air). Penanggulangan penyakit biasanya menggunakan pemakaian bahan-bahan kimia seperti formalin, malasit hijau, dan beberapa jenis antibiotic [70]. Namun penggunaannya belum memperoleh hasil yang memuaskan karena pada umumnya bahan-bahan tersebut tidak selektif dan persisten di alam. Penggunaan produk bakteri dan enzim untuk penanggulangan penyakit menyebabkan biaya usaha yang tinggi dan juga kurang efektif [69]. Keberadaan penyakit ini sedikit-banyak berkaitan dengan kualitas air. Kegagalan budidaya tambak dapat terjadi bila kualitas air kurang diperhatikan. Keadaan bersih dan desinfeksi merupakan prosedur resmi yang mesti dilakukan pada panti benih (hatchery) untuk mencegah dan mengontrol penyakit [71]. Manajemen budidaya tambak udang yang sehat sebenarnya dapat dicapai dengan memperhatikan faktor-faktor berikut yaitu benur, air, dasar tambak, pakan, kesehatan, personalia, dan logistik [69]. Berdasarkan hal tersebut dapat terlihat bahwa keberhasilan budidaya tambak khususnya yang berkaitan dengan air akan dipengaruhi oleh kemampuan teknologi pengolahan air yang ada saat ini.

Persyaratan yang harus dipenuhi air untuk pertambakan meliputi parameter-parameter kimiawi, fisik, dan biologis seperti kadar garam, pH, kadar amonia dan nitrit, nitrogen sulfida, oksigen terlarut, kekeruhan, kandungan plankton, dll. [72]. Untuk menjaga kualitas air pada panti benih, air biasanya diganti setiap hari sebanyak 3/5 bagian [71]. Sementara penggantian air bersih minimal 20%/hari pada tambak-tambak udang berumur 3 bulan ke atas pada

saat pasang surut juga merupakan salah satu cara untuk pencegahan penyakit [73]. Air ini sebelum masuk tambak biasanya dilewatkan dahulu pada bak pengendapan untuk mengurangi kandungan partikel lumpur sehingga air yang masuk tidak memiliki kekeruhan tinggi. Bila proses ini digantikan dengan membran, membran akan bekerja dengan cara yang berbeda. Proses membran tidak bekerja berdasarkan gravitasi seperti halnya pengendapan. Gaya dorong berupa tekanan membantu pemisahan antara air dan partikel pengotor melewati pori membran yang berukuran submikron hingga ionik. Teknologi pengolahan air selain membran yang biasa digunakan adalah teknologi biofiltrasi [69]. Namun demikian perlu ditekankan bahwa kelebihan membran dibandingkan proses-proses pengolahan konvensional (pengendapan, biofiltrasi, filtrasi pasir, dll.) adalah kemampuannya yang superior untuk menyisihkan bakteri, virus maupun partikulat-partikulat terlarut penyebab kekeruhan. Sejumlah penelitian menunjukkan kemampuan membran khususnya UF dalam penghilangan mikroba, kekeruhan, maupun senyawa-senyawa organik tertentu seperti atrazin [74, 75]. Otaki, dkk [76] bahkan mendapatkan hasil bahwa penggunaan MF dan UF dalam pengolahan air mampu menghasilkan penyisihan virus dengan efisiensi 99-100% dan 100%, berturut-turut. Tabel 7 dapat dilihat kinerja proses UF dalam penyisihan bakteri dan pirogen dari air deionisasi.

Tabel 7. Penyisihan bakteri dan pirogen dari air deionisasi dengan membran Amicon H10P10 [77]

Hari Sebelum UF Setelah UF

Bakteri (jumlah/100 ml) Pirogen (ng/ml) Bakteri (jumlah/100 ml) Pirogen (ng/ml) 1 12.000 3 0 <0,05 2 25.000 10 0 <0,05 3 9000 3 0 <0,05 12 7000 1 0 <0,05 19 4000 3 0 <0,05 26 6000 3 0 <0,05 40 8000 1 0 <0,05 54 4000 3 0 <0,05 68 7000 10 0 <0,05 82 5000 3 0 <0,05

Pada pengolahan air tambak, proses membran dapat diaplikasikan pada panti benih ataupun pada kolam pembesaran. Penggunaan membran khususnya ultrafiltrasi memungkinkan penghilangan mikroba dan partikel-partikel penyebab kekeruhan namun tetap dapat melewatkan garam. Hal ini disebabkan oleh ukuran pori membran ultrafiltrasi yang sedemikian rupa (1-100 nm) sehingga mampu melewatkan air dan garam yang berukuran lebih kecil dari pori membran. Sementara di lain sisi membran mampu merejeksi mikroba dan pengotor lainnya yang berukuran lebih besar dari pori membran. Kemampuan membran untuk melewatkan garam merupakan karakteristik yang penting karena seperti yang dikemukakan oleh Poernomo [72], pertumbuhan optimum di tambak dapat dicapai bila garam dalam tambak berkisar pada konsentrasi 15-25%. Kualitas air laut sendiri sangat berfluktuasi namun demikian sejumlah penelitian mengenai pemanfaatan UF dalam pengolahan air menunjukkan kemampuan UF tetap stabil meskipun kualitas umpan bervariasi [74, 78]. Gambar 8 menunjukkan diagram alir proses pengolah air tambak dengan menggunakan unit ultrafiltrasi, sedangkan Gambar 9 menunjukkan unit peralatannya.

Gambar 9. Unit ultrafiltrasi skala 10 m3/jam BBPBAP Jepara [IGW Lab. 2003]

Proses pengolahan air dengan menggunakan Ultrafiltration Package Plant dilakukan dalam dua tahap yaitu pretreatment dan proses ultrafiltrasi. Proses pretreatment dalam sistem ini adalah pretreament untuk unit ultrafiltrasi. Proses pretreatment untuk suatu instalasi berbasis membran secara umum memiliki tujuan untuk mencegah lolosnya padatan tersuspensi (suspended solids) dan partikulat lainnya, khususnya yang berukuran relatif besar, yang berpotensi menyumbat lumen kapiler membran ultrafiltrasi

Berdasarkan diagram alir proses pengolahan air pada Gambar 13, air umpan yang berada di dalam bak penampung air dipompakan menggunakan pompa sentrifugal kapasitas 20 – 25 m3/jam. Sebelum masuk ke dalam pompa, air umpan terlebih dahulu disaring menggunakan screen filter stainless steel mesh 200 dengan tujuan untuk mencegah pengotor-pengotor kasar masuk ke dalam pompa dan membran. Air yang telah disaring di dalam screen filter selanjutnya dialirkan ke dalam unit membran ulltrafiltrasi.

Membran ultrafiltrasi dengan konfigurasi modul kapiler memiliki ukuran pori 0,01 m sampai dengan 1 nm atau setara dengan molecular weight cut off (MWCO) 1.000 sampai 100.000 daltons. Dengan spesifikasi tersebut, membran ultrafiltrasi mampu menghilangkan berbagai kontaminan seperti padatan tersuspensi (turbidity matters), alga, Cryptosporidium oocysts, Giardia lamblia cysts, bakteri koliform, virus, pirogen, makromolekul, dan koloid dari dalam air. Tingkat turbiditas produk yang dihasilkan secara kontinu dapat mencapai nilai < 0,5 NTU.

Seperti ditunjukkan pada Gambar 14 bagian tengah, aliran umpan masuk melalui sisi lumen membran yang dipasang paralel. Dengan tekanan operasi yang cukup, produk (permeat) akan keluar dari permukaan luar membran (sisi shell) sedangkan konsentrat (retentat) yang direjeksi oleh membran dikeluarkan melalui sisi lumen bagian akhir (atas). Proses ultrafiltrasi mampu menghasilkan produk dengan kualitas tinggi yang bebas dari padatan tersuspensi, bakteri, virus, makromolekul, dan koloid. Hanya komponen-komponen dengan berat molekul rendah dan ion-ion yang mampu menembus membran ultrafiltrasi.

Produk hasil proses ultrafiltrasi selanjutnya ditampung dalam suatu tangki produk, yang juga berfungsi sebagai tangki backwash. Dalam proses normal, overflow dari tangki ini secara kontinyu dialirkan kembali ke dalam tambak, sedangkan air di dalam tangki secara periodik digunakan untuk proses backwash.

Dalam kurun waktu tertentu, proses filtrasi mengakibatkan terjadinya deposisi material di atas permukaan membran yang dapat mengakibatkan menurunnya produktivitas membran. Fenomena penurunan fluks yang memberikan pengaruh negatif terhadap nilai keekonomian operasi UF merupakan tantangan yang paling serius. Keberadaan fouling menyebabkan membran harus dicuci secara periodik untuk menghilangkan komponen penyebab fouling dari permukaan maupun struktur membran. Frekuensi pencucian merupakan faktor ekonomi penting karena memberikan pengaruh terhadap usia membran [79, 80]. Pencucian dan sanitasi membran juga diperlukan untuk beberapa alasan seperti persyaratan untuk industri makanan dan bioteknologi, reduksi mikroba untuk mencegah kontaminasi produk, dan optimalisasi proses. Ada beberapa strategi untuk mengendalikan fouling, yaitu: membuat atau perlakuan khusus terhadap membran, memodifikasi atau pengolahan air umpan, mengatur kondisi operasi, dan pencucian [81, 82].

Pencucian merupakan salah satu metode yang sering digunakan untuk menghilangkan foulant dari permukaan membran. Metode pencucian membran dapat dibedakan ke dalam empat golongan, yaitu pencucian hidraulik, pencucian mekanis, pencucian kimiawi, dan pencucian elektris. Pemilihan metode pencucian bergantung pada konfigurasi modul, tipe membran, ketahanan kimia, dan jenis foulant. Pencucian hidraulik meliputi backflushing/backwash, pressurize-depressurize tekanan, dan perubahan aliran pada frekuensi tertentu. Pada metode backflushing/backwash, arah aliran permeat dibalik secara periodik. Proses backwash dilakukan dengan cara mengalirkan air bersih (produk ultrafiltrasi) pada tangki backwash ke dalam unit membran dari sisi produk (shell

![Tabel 1. Beberapa aplikasi teknologi membran dalam proses pengolahan air [8-15]](https://thumb-ap.123doks.com/thumbv2/123dok/4458352.3235281/3.893.130.767.371.1140/tabel-beberapa-aplikasi-teknologi-membran-dalam-proses-pengolahan.webp)

![Tabel 2. Aplikasi membran dalam minimasi dan pemanfaatan kembali limbah industri [5, 14, 15, 17-21]](https://thumb-ap.123doks.com/thumbv2/123dok/4458352.3235281/5.893.113.784.316.866/tabel-aplikasi-membran-minimasi-pemanfaatan-kembali-limbah-industri.webp)

![Tabel 3. Instalasi bioreaktor membran kapasitas >50.000 galon/hari [23]](https://thumb-ap.123doks.com/thumbv2/123dok/4458352.3235281/6.893.90.789.304.987/tabel-instalasi-bioreaktor-membran-kapasitas-gt-galon-hari.webp)

![Tabel 4. Aplikasi bioreaktor membran pemisahan biomassa [25-30]](https://thumb-ap.123doks.com/thumbv2/123dok/4458352.3235281/8.893.108.790.182.477/tabel-aplikasi-bioreaktor-membran-pemisahan-biomassa.webp)

![Tabel 5. Aplikasi-aplikasi BRMA [35-42]](https://thumb-ap.123doks.com/thumbv2/123dok/4458352.3235281/9.893.100.799.442.827/tabel-aplikasi-aplikasi-brma.webp)