Pengaruh Posisi

Probe

Terhadap Respon

Defect

di

𝟏

⁄

𝟐

“V”

Bevel Butt Joint

Dengan Metode

Ultrasonic Testing Tandem

Technique

Asrafi

*, Nurul Laili Arifin

*and Cahyo Budi Nugroho

#

Batam Polytechnics

Mechanical Engineering Study Program

Jl. Ahmad Yani, Batam Centre, Batam 29461, Indonesia

E-mail:

[email protected]

Abstrak

Tandem teknik merupakan salah satu metode NDT ultrasonic testing dengan menggunakan dua buah probe depan dan belakang. Probe yang berada di depan atau yang berhadapan dengan welding disebut Transmitter sedangkan probe yang berada dibelakang disebuat Reciver. Metode ini memanfaatkan gelombang pantul dari sebuah indikasi yang planar dengan ketebalan benda uji diatas 20mm dengan benda uji 𝟏⁄𝟐 V bevel, K groove dan TKY joint. Tujuan dari penelitian ini ialah dapat mengetahui pengaruh dari pergeseran probe ke 2 terhadap respon defect yang planar pada material yang tebal.Pengujian tandem teknik ini menggunakan mesin UT olympus epoch 600, probe phoenix sudut 60 dan 70̊ pulse-eco single element frekuensi 2MHz dan untuk menuntukan jarak antar probe menggunakan perhitungan pytagoras dan melakukan scanninng secara lateral serta melakukan plotting. Pada metode tandem teknik posisi probe mempengaruhi besarnya nilai pulse hasil respon defect pada kurva DAC.

Kata kunci :Ultrasonik Testing, defect, tandem teknik,probe.

Abstract

Tandem technique is one method of NDT ultrasonic testing using two front and rear probes. Probe that is in front or dealing with welding called Transmitter while the probe that is behind disebuat Reciver. This method utilizes reflective waves of a planar indication with the thickness of the test specimen above 20mm with the specimen 1/2 V, K groove and TKY joint. The purpose of this study is to know the effect of the 2nd probe shift on the planar defect response on thick material. This tandem testing technique uses UT olympus epoch 600 engines, phoenix angle probes 60 and 70̊ pulse-eco single element frequency 2MHz and for spacing between probes using pytagoras calculations and do scanninng lateral and plotting. In the tandem method the probe position technique affects the pulse value of the defect response on the DAC curve.

Keywords : Ultrasonic Testing, defect, tandem technique, probe.

1.

Pendahuluan

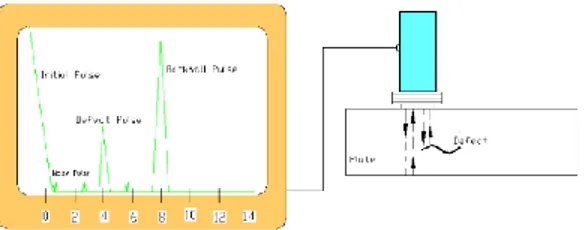

Ultrasonic testing merupakan salah satu metode NDT yang digunakan secara luas dan lebih efektif untuk pengujian cacat dalam (internal defect) material dibandingkan dengan metode NDT yang lain seperti, X-radiography dan eddy current. Gelombang ultrasonic dihasilkan oleh transduser piezoelectric (probe) dengan frekuensi antara 0.1 ~ 15 MHz yang menembus material dan kemudian dipantulkan kembali oleh cacat (defect) yang ada didalam material dengan cara menggosokkan probe pada permukaan material. Gelombang pantul tersebut memberikan informasi tentang lokasi cacat yang ada di dalam material, seperti gambar.1 [1].

Pada ultarasonic testing kemampuan transduser dipengaruhi oleh sensitivitas. Sensitivitas adalah

kemampuan transduser untuk mendeteksi cacat dengan mengacu pada ukuran flat bottom hole yang ada pada calibration block. Jika pantulan dari gelombang tidak diterima oleh probe, maka cacat tidak terdeteksi, hal ini sering terjadi pada material yang berdinding tebal, seperti gambar.2 [2].

Gambar 1 : Gelombang kembali dan memberikan informasi berupa pulse

Gambar 2 : Gelombang tidak kembali ke probe Oleh karena itu pada penelitian ini digunakan dua buah probe sudut, dimana probe kedua dengan sudut yang sama digunakan sebagai penerima bagian pantul dari gelombang sehingga dapat mendeteksi cacat tersebut. Metode penggunaan dua probe depan dan belakang dikenal dengan nama metode tandem teknik [2][3].

Secara umum metode ini dibuat untuk mendeteksi cacat yang planar dengan ketebalan benda uji diatas 20mm dengan salah satu bagian benda uji tidak di bevel,gambar 3[2].

Untuk mengetahui panjang dari cacat menggunakan metode -6dB drop dari amplitude tertinggi [4].

Gambar 3 : Ilustrasi umum tandem teknik

Manfaat dari pengujian tandem teknik ialah dapat mendeteksi indikasi yang planar dengan matrial yang tebal yang tidak dapat dilakukan dengan 1 probe. Tujuan dari penelitian ini ialah dapat mengetahui pengaruh dari pergeseran probe ke 2 terhadap respon defect yang planar pada material yang tebal.

2.

Metodologi Penelitian

Pada penelitian ini pengujian NDT UT dengan metode tandem teknk. Mesin UT yang digunakan adalah Sonatest D-70 S/N 1011817. Probe yang digunakan ialah probe phoenix sudut 60 dan 70̊ pulse-eco single element dengan frekuensi 2MHz. Material uji yang digunakan ialah carbon steel dengan ketebalan 25mm dengan jenis sambungan butt joint 𝟏 𝟐⁄ “V” bevel dengan sudut bevel 20-30̊, root face 1-2 mm dan gap 1-2 mm. Adapun cacat yang terdapat didalam benda uji tersebut ialah side wall fusion dengan panjang cacat 35mm dengan lokasi cacat 110 mm dari datum pada kedalaman 13 mm dari permukaan benda uji pada sisi A, gambar 4.

Gambar 4 : Butt joint 𝟏⁄𝟐 V bevel dan lokasi defect Tahapan pengujian adalah :

Area pengujian pada tandem teknik ini ialah pada surface (jarak maximum antar probe), middle dan root (jarak minimum antar probe).

Pengujian yang dilakukan kali ini ialah di posisi middle, gambar 5B.

Gambar 5 : Area pengujian tandem teknik

Pada tahap awal penelitian dilakukan kalibrasi mesin UT dengan V1 blok, blok tersebut berfungsi untuk memverifikasi besarnya jarak, sudut probe dan lokasi exit point, dan memeriksa resolusi transducer

.

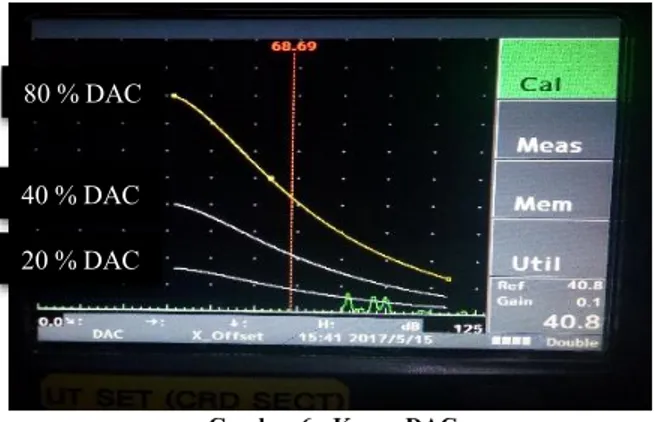

Setelah melakukan kalibrasi tranduser menggunakan blok V1 selanjutnya dilakukan kalibrasi untuk membuat DAC (distance amplitudo corection). Fungsi dari DAC adalah pengatur elektronik untuk mengimbang sinyal cacat sesuai dengan kedalaman cacat karena adanya pelemahan (attenuation) atau sering disebut juga batas tinggi amlplitudo atau konfirmasi amplitudo untuk mementukan pembacaan indikasi interprate atau disregade. Berikut data hasil kalibrasi menggunakan V1 dan sensitivitas dB DAC atau dB refrance:Table 2.1 Hasil kalibrasi V1 dan DAC

No spesifikasi 60˚ 70˚

1 Index point (mm) 16 12

2 Sudut aktual (˚) 60 69.6

3 dB refrance (dB) 41.9 40.8

Gambar 6 : Kurva DAC

Kemudian dilakukan proses kalibrasi tandem untuk probe 70. Pada tahap ini, alat UT di kalibrasi dengan menggunakan rumus pytagoras sebagai acuan untuk menentukan lokasi inspeksi dan jarak antar kedua probe, block yang digunakan ialah V1.

o SA ( )=𝐜𝐨𝐬 𝜶𝒅

o PA ( )= SA x sin 𝜶 – index point Keterangan :

d = Kedalam yang akan dilakukan inspeksi 𝜶 = Sudut probe sebenarnya

SA = Sound path (panjang gelombang)

PA = Skip distance (jarak dari probe ke indikasi)

DA = Depth (kedalaman dari permukaan benda uji hingga ke indikasi)

Persamaan 1 : Sound path = 𝒅 𝐜𝐨𝐬 𝜶 = 𝟏𝟑 𝒄𝒐𝒔 𝟔𝟗.𝟔 = 37.35 mm

Skip distance = sound path x sin α – index point = 37.35 x sin 69.6 – 12 mm = 35 – 12 = 23 mm

Letakkan probe 1 pada skip distance yang sudah di dapat dari perhitungan persamaan 1.

Gambar 7 : Posisi probe 1 sesuai perhitungan persamaan 1 Untuk meletakkan probe ke 2 tepat di belakang probe

1 dapat dilakukan perhitungan sebagai berikut :

S = 2 (t-d) tan α Keterangan :

S = Jarak index point probe 1 dengan index point probe 2

t = Ketebalan material

d = Kedalam yang akan dilakukan inspeksi α = Sudut probe sebenarnya

Persamaan 2 :

S = 2 (t-d) tan α S = 2 (25-13)tan 69.6 S = 2 (12) 2.688 S = 64.51

Jadi jarak dari index point probe 1 ke index point probe 2 adalah 64.51 mm, dan jarak kedua probe ialah 35.52 mm di ukur menggukan jangka sorong.

Gambar 8 : Penempatan probe 2 sesuai perhitungan persamaan 2

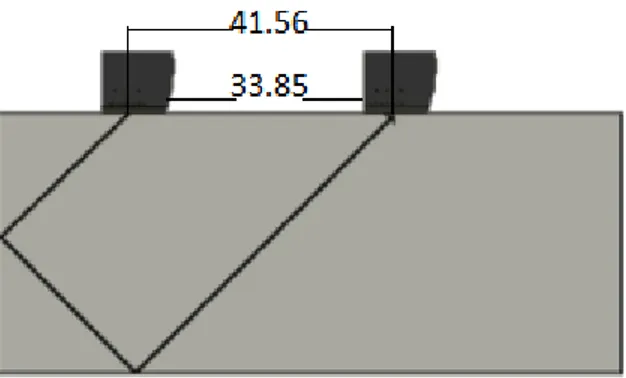

Kemudian dilakukan proses kalibrasi tandem untuk probe 60 dengan cara yang sama dengan kalibrasi tandem probe 70.

Berikut data hasil perhitungan :

Table 2.1

Hasil perhitungan untuk kalibrasi posisi probe 60°

No Probe distance Skip (mm) S (mm) Jarak kedua probe (mm) 1 Probe 1 6.36 41.56 33.85 2 Probe 2 - 80 % DAC 40 % DAC 20 % DAC

Gambar 9 : Penempatan probe 1 dan 2 sesuai perhitungan seperti persamaan 1 dan 2

Kalibrasi dilakukan sesuai lokasi yang akan dilakukan inspeksi. Setelah didapatkan jarak probe 2 berdasarkan perhitungan persamaan 1 dan persamaan 2, maka probe 2 akan di geser sejauh 5 mm sebagai pembanding hasil dari jarak probe yang sudah terkalibrasi.

Scanning dilakukan secara lateral degan index offset yang sudah di dapat dari perhitungan skip distance probe 1. Pada saat melakukan scanning perlu ditambahkan +6 sampai 12 dB untuk memudahkan

mengangkat indikasi-indikasi kecil yang berada di dalam benda uji, dB yang sudah ditambahkan 6 sampai 12 dB disebut dB scannig. Setelah mendapatkan indikasi, maka dB scanning di kembalikan lagi ke dB refrensi atau dB yang digunakan untuk DAC, kemudian lakukan interpratasi defect sesuai AWS D1.1 Class R. Untuk mengetahui panjang defect digunakan metode 6dB droop atau menurunkan pulsa hingga setengah dari pulsa tertinggi dengan menggeser probe ke kiri dan kekanan. Scanning dilakukan sebanyak 3 kali agar didapatkan hasil scanning yang maksimal.

Plotting dilakukan untuk mengetahui lokasi defect dan untuk memastikan persamaan lokasi defect antara probe 60 dan probe 70 pada benda uji mengunakan UT plotting card dengan cara menyamakan posisi sound path, distance dan dapth sesuai probe yang digunakan.

3. Hasil dan Pembahasan

1. Scanning menggunakan probe 70°

Tabel 3.1

Hasil scanning dengan kalibrasi

Probe (actual angle probe) Loation inspection Distance two probe Location defect Length defect H 80% FSH Actual length defect Scan Note SA PA DA 70° (69.6°) Middle 35.52 mm 42 mm 27.55 mm 14.39 mm 35.81 mm 80.4% 35 mm Pertama interprate 41.96 mm 27.43 mm 14.35 mm 35.50 mm 80.4% Kedua 41.61 mm 27.18 mm 14.23 mm 35.60 mm 90.2% Ketiga Rata-rata 41.85 mm 27.38 mm 14.32 mm 35.63 mm 83.6%

Pada table 3.1 merupakan hasil dari pengujian sesuai kalibrasi dengan penetapan jarak probe sesuai perhitungan persamaan 1 dan 2, di dapatlah hasil aktual probe yang digunakan ialah 69.6° dengan melakukan inspeksi atau scanning di bagian middle benda uji sebanyak 3 kali scan agar didapatkan hasil yang maksimal dan diambil nilai rata-rata dari tiga kali hasil scan tersebut dengan jarak kedua probe ialah 35.52 mm, maka ditemukan cacat dengan lokasi cacat tersebut ialah, sound path (SA) 41.85 mm, distance

(PA) 27.38 mm, dapth (DA) 14.32 mm, dengan panjang cacat 35.63 mm,dan tinggi amplitudo atau pulse yang di hasilkan ialah 83.6% FSH, berdasarkan standar AWS D1.1 class R, nilai amplitudo diatas atau sama dengan 80% FSH maka dilakukan evaluasi atau diperhatikan. Selain itu setelah dilakukan plotting diketahui bahwa nilai sound path, distance dan depth menunjukkan lokasi defect yang berada di dalam welding sesuai dengan aktual defect yang berada di benda uji.

Tabel 3.2

Hasil scan dengan pergeseran probe 2 sebanyak 5 mm

Probe (actual angle probe) Loation inspection Distance two probe Location defect Length defect H 80% FSH Actual length

defect Scan Note

SA PA DA 70° (69.6°) Middle 40.52 mm 45.52 mm 28.99 mm 14.92 mm 41.28 mm 72.4% 35 mm Pertama - 45.82 mm 29.72 mm 15.19 mm 41.50 mm 80% Kedua 43.59 mm 28.95 mm 14.91 mm 40.60 mm 75.1% Ketiga Rata-rata 44.97 mm 29.22 mm 15.00 mm 41.12 mm 75.8%

Tabel 3.2 menunjukkan hasil dari pergeseran probe 2 sebanyak 5 mm ke belakang dari 35.52 mm menjadi 40.52 mm dengan melakukan scanning di bagian midlle pada benda uji. Scanning di bagian middle benda uji sebanyak 3 kali scan agar di dapatkan hasil yang maksimal dan diambil nilai rata-rata dari tiga kali hasil scan tersebut, dari hasil pergeseran tersebut maka secara otomatis sound path, distance dan dapth

juga berubah, oleh karna itu pulsa yang di hasilkan lebih kecil dari DAC yang teleh di buat, berdasarkan standar AWS D1.1 class R, nilai amplitudo dibawah 80% FSH maka pulse tersebut di abaikan. Hal ini juga mempengarui pembacaan panjang defect serta tidak sesuai dengan panjang defect yang sesungguhnya dan pada saat di plotting nilai sound path, distance dan depth tidak menunjukkan lokasi defect.

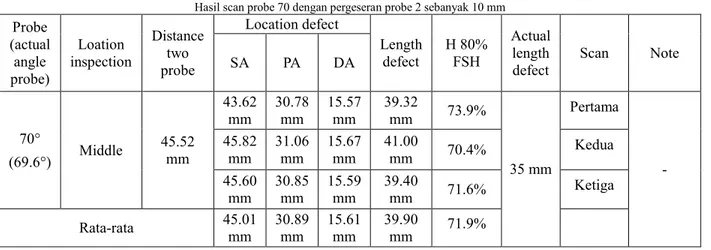

Tabel 3.3

Hasil scan probe 70 dengan pergeseran probe 2 sebanyak 10 mm

Probe (actual angle probe) Loation inspection Distance two probe Location defect Length defect H 80% FSH Actual length defect Scan Note SA PA DA 70° (69.6°) Middle 45.52 mm 43.62 mm 30.78 mm 15.57 mm 39.32 mm 73.9% 35 mm Pertama - 45.82 mm 31.06 mm 15.67 mm 41.00 mm 70.4% Kedua 45.60 mm 30.85 mm 15.59 mm 39.40 mm 71.6% Ketiga Rata-rata 45.01 mm 30.89 mm 15.61 mm 39.90 mm 71.9%

Tabel 3.3 menunjukkan hasil dari pergeseran probe 2 sebanyak 5 mm ke belakang dari 35.52mm menjadi 45.52mm dengan melakukan scanning di bagian midlle pada benda uji. scanning di bagian middle benda uji sebanyak 3 kali scan agar di dapatkan hasil yang maksimal dan diambil nilai rata-rata dari tiga kali hasil scan tersebut, dari hasil pergeseran tersebut maka secara otomatis sound path, distance dan dapth

juga berubah, oleh karna itu pulsa yang di hasilkan lebih kecil dari DAC yang teleh di buat, berdasarkan standar AWS D1.1 class R, nilai amplitudo dibawah 80% FSH maka pulse tersebut di abaikan. Hal ini juga mempengarui pembacaan panjang defect serta tidak sesuai dengan panjang defect yang sesungguhnya dan pada saat di plotting nilai sound path, distance dam depth tidak menunjukkan lokasi defect.

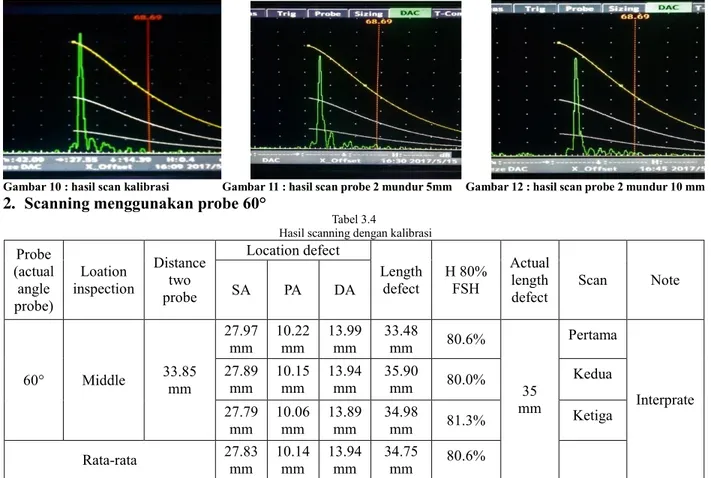

Gambar 10 : hasil scan kalibrasi Gambar 11 : hasil scan probe 2 mundur 5mm Gambar 12 : hasil scan probe 2 mundur 10 mm

2.

Scanning menggunakan probe 60°

Tabel 3.4

Hasil scanning dengan kalibrasi

Probe (actual angle probe) Loation inspection Distance two probe Location defect Length defect H 80% FSH Actual length defect Scan Note SA PA DA 60° Middle 33.85 mm 27.97 mm 10.22 mm 13.99 mm 33.48 mm 80.6% 35 mm Pertama Interprate 27.89 mm 10.15 mm 13.94 mm 35.90 mm 80.0% Kedua 27.79 mm 10.06 mm 13.89 mm 34.98 mm 81.3% Ketiga Rata-rata 27.83 mm 10.14 mm 13.94 mm 34.75 mm 80.6%

Pada table 3.4 merupakan hasil dari pengujian sesuai kalibrasi dengan penetapan jarak probe sesuai perhitungan persamaan 3 dan 4, di dapatlah hasil aktual probe yang digunakan ialah 60° dengan melakukan inspeksi atau scanning di bagian middle benda uji sebanyak 3 kali scan agar di dapatkan hasil yang maksimal dan diambil nilai rata-rata dari tiga kali hasil scan tersebut dengan jarak kedua probe ialah 33.85 mm, maka ditemukan cacat dengan lokasi cacat tersebut ialah, sound path (SA) 27.83 mm,distance

(PA) 10.14 mm, dapth (DA) 13.94 mm, dengan panjang cacat 35.63 mm,dan tinggi amplitudo atau pulse yang di hasilkan ialah 80.6% FSH, berdasarkan standar AWS D1.1 class R, nilai amplitudo diatas atau sama dengan 80% FSH maka dilakukan evaluasi atau diperhatikan. Selain itu setelah dilakukan plotting diketahui bahwa nilai sound path, distance dan depth menunjukkan lokasi defect yang berada di dalam welding sesuai dengan aktual defect yang berada di benda uji.

Tabel 3.5

Hasil scan dengan pergeseran probe 2 sebanyak 5 mm

Probe (actual angle probe) Loation inspection Distance two probe Location defect Length defect H 80% FSH Actual length

defect Scan Note

SA PA DA 60° Middle 38.85 mm 30.15 mm 12.19 mm 15.12 mm 38.65 mm 80.9% 35 mm Pertama - 30.12 mm 12.08 mm 15.06 mm 46.82 mm 60.2% Kedua 29.62 mm 11.66 mm 14.81 mm 39.40 mm 71.6% Ketiga Rata-rata 29.96 mm 11.97 mm 14.99 mm 41.62 mm 70.9%

Tabel 3.5 menunjukkan hasil dari pergeseran probe 2 sebanyak 5 mm ke belakang dari 33.85mm menjadi 38.85 mm dengan melakukan scanning di bagian midlle pada benda uji. scanning di bagian middle benda uji sebanyak 3 kali scan agar di dapatkan hasil yang maksimal dan diambil nilai rata-rata dari tiga kali hasil scan tersebut, dari hasil pergeseran tersebut maka secara otomatis sound path, distance dan dapth

juga berubah, oleh karna itu pulsa yang di hasilkan lebih kecil dari DAC yang teleh di buat, berdasarkan standar AWS D1.1 class R, nilai amplitudo dibawah 80% FSH maka pulse tersebut di abaikan. Hal ini juga mempengarui pembacaan panjang defect serta tidak sesuai dengan panjang defect yang sesungguhnya dan pada saat di plotting nilai sound path, distance dam depth tidak menunjukkan lokasi defect.

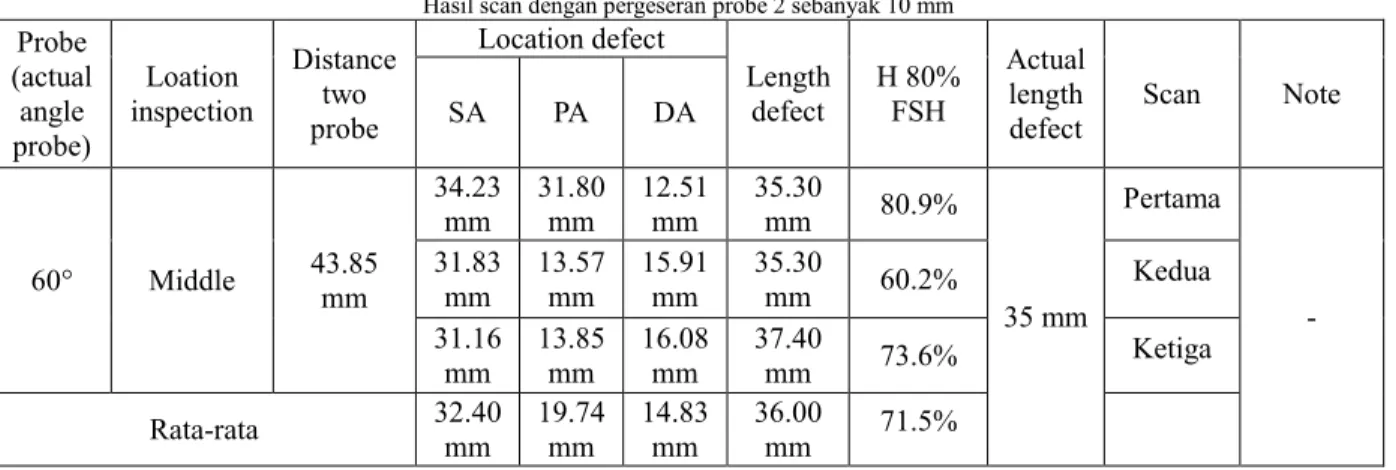

Tabel 3.6

Hasil scan dengan pergeseran probe 2 sebanyak 10 mm

Probe (actual angle probe) Loation inspection Distance two probe Location defect Length defect H 80% FSH Actual length defect Scan Note SA PA DA 60° Middle 43.85 mm 34.23 mm 31.80 mm 12.51 mm 35.30 mm 80.9% 35 mm Pertama - 31.83 mm 13.57 mm 15.91 mm 35.30 mm 60.2% Kedua 31.16 mm 13.85 mm 16.08 mm 37.40 mm 73.6% Ketiga Rata-rata 32.40 mm 19.74 mm 14.83 mm 36.00 mm 71.5% Tabel 3.6 menunjukkan hasil dari pergeseran probe 2

sebanyak 5 mm ke belakang dari 33.85 mm menjadi 43.85 mm dengan melakukan scanning di bagian midlle pada benda uji. scanning di bagian middle benda uji sebanyak 3 kali scan agar di dapatkan hasil yang maksimal dan diambil nilai rata-rata dari tiga kali hasil scan tersebut, dari hasil pergeseran tersebut maka secara otomatis sound path, distance dan dapth

juga berubah, oleh karna itu pulsa yang di hasilkan lebih kecil dari DAC yang teleh di buat, berdasarkan standar AWS D1.1 class R, nilai amplitudo dibawah 80% FSH maka pulse tersebut di abaikan. Hal ini juga mempengarui pembacaan panjang defect serta tidak sesuai dengan panjang defect yang sesungguhnya dan pada saat di plotting nilai sound path, distance dan depth tidak menunjukkan lokasi defect.

Gambar 13 : hasil scan kalibrasi Gambar 14 : hasil scan probe 2 mundur 5mm Gambar 15 : hasil scan probe 2 mundur 10 mm

4. Kesimpulan

Pada metode tandem teknik posisi probe mempengaruhi besarnya nilai pulse hasil respon defect pada kurva DAC.

Ketika probe dilakukan pergeseran 5 mm dan 10 mm terhadap posisi kalibrasi, maka pulse defect tidak memenuhi standar AWS D1.1 class R dan lokasi defect tidak sesuai pada saat dilakukan plotting.

Daftar Pustaka

[1]. Michael, B. (2002), Basic Prinsiples of

Ultrasonic Testing Krautkramer Ultrasonic System, Agfa NDT GmbH, Hürth,Germany. [2]. NDT (2000). Nondestructive material testing

with ultrasonics. Intruduction to the basic principles.

[3]. IAEA, 1988. Ultrasonic testing of materials AT level 2, Vienna : International atomic energy agency.

[4]. R.V. Murphy (1987). Ultrasonic defect-sizing using decibel drop methods volume 1, Ottawa,Canada.