BAB 1 PENDAHULUAN

1.1 Latar Belakang

Melihat peluang dunia industri khususnya industri manufaktur yang semakin ramai dan ketat, pengendalian terencana adalah suatu aktifitas yang merupakan suatu karakteristik dasar dari industri modern, sebab pada dasarnya pengendalian yang efektif atas manusia, bahan, mesin, dan uang akan mempengaruhi perolehan keuntungan yang begitu penting dalam suatu perusahaan. Sejalan dengan perkembangan suatu perusahaan maka untuk menghadapi faktor-faktor tersebut diatas haruslah dipertimbangkan suatu sistem pengendalian produksi yang dapat menunjang seluruh aktifitas produksi sebagai salah satu langkah dalam proses pengambilan keputusan, karena dengan keputusan yang tercipta dengan baik maka akan berimbas pada penciptaan effektifitas dan effisiensi perusahaan.

PT Selamat Sempana Perkasa adalah sebuah perusahaan yang memproduksi segala macam komponen yang terbuat dari bahan karet (Rubber Compounnds) seperti bentuk seal, packing, ring, bushing, pen, mounting ataupun berbagai macam aplikasinya / bentuknya tergantung permintaan konsumen. Untuk saat ini perusahaan banyak menerima order dari intern Group sebagai pendukung komponen otomotif seperti oil filter dan radiator. Perusahaan dimana dalam melakukan aktifitas produksinya berdasarkan pesanan dari konsumen (Job Order). Sebagai perusahaan

yang berproduksi berdasarkan pesanan atau perjanjian kontrak, maka hasil produksinya akan selalu mengalami perubahaan pada setiap periode, baik jumlah maupun jenis-nya. Karena sifatnya meke to Order ini. Dengan sering terjadinya perubahaan rencana produksi pada setiap periode pemesanan dan produksi masal yang selalu tergantung pada jumlah order yang sering tidak menentu / pasti, maka terlihat jelas perusahaan merasa kewalahan untuk memenuhi, meningkatkan jumlah produksi berdasarkan Quantity order dari konsumen.

Keuntungan atau profit merupakan hal yang ingin dicapai oleh setiap industri, maka hal menuju jalan maksimalkan profit harus digapai. Profit sangat penting untuk menilai apakah perusahaan maju atau tidak atau bahkan mampu bersaing atau bangkrut. Ada perbadaan antara jenis produk yang laku / sering diproduksi dengan yang tidak. Karena produk yang fast moving akan sering diminta oleh konsumen, maka penyediaan sumber daya untuk memproduksi produk – produk fast moving jangan sampai terganggu. Dengan ini maka penciptaan Profit / Keuntungan perusahaan dapat diprediksi dan ditingkatkan oleh perusahaan melalui produk – produk fast moving ini.

Sebagai salah satu usaha untuk merencanakan pemenuhan permintaan produksi dan meningkatkan angka produksi agar selalu konstan, cukup dan efisien dan mengurangi cost yang ada, perusahaan melakukan pengontrolan persediaan bahan baku dan menyediakan sumber – sumber daya utama pendukung yang tepat lalu mengalokaskan agar terciptanya kapasitas produksi yang memenuhi target.

Dengan telah terciptanya alokasi sumber daya tersebut, maka produksi akan berjalan dengan lancar dan peningkatan efisinsi dapat terwujud.

Persediaan bahan baku yang berlebih, rusak atau kurang akan sangat merugikan perusahaan, karena kesemuanya itu menmbulakan Cost yang besar. Demikian pula apabila persediaan bahan baku mengalami keterlambatan atau terputus disaat proses produksi sedang berjalan maka perusahaan mengalami kerugian karena selain kehilangan kesempatan untuk memenuhi permintaan pasar juga kelancaran dari kegiatan produksi dapat terganggu yang dapat menimbulkan pada bertambahnya kegiatan dan tenaga kerja pada proses produksi yang seharusnya tidak perlu dilakukan. Pihak konsumen hanya memberikan order, bagaimanapun perusahaan harus memenuhinya berdasarkan permintan dan kesanggupan berdasarkan perjanjian. Dengan terlambatnya produksi atau kacaunya planning yang sering tidak sesuai target ataupun keadaan aktualnya, memberikan dampak negatif dari penciptaan produksi yang aktiv berkesinambungan. Bagaimanapun penciptaan, penyediaan dan pengalokasian sumber - sumber daya sangat penting dan harus tepat sasaran agar produksi berjalan lancar dan menuju ke profit yang lebih maksimal.

1.2 Identifikasi dan Perumusan Masalah

PT Selamat Sepana Perkasa sebagai perusahaan yang berproduksi berdasarkan pesanan atau job order yang jumlah ataupun jenisnya selalu berubah-ubah pada setiap periode pemesanan, penyediaan bahan baku dan sumber daya produksi harus disesuaikan dengan waktu dan jumlah besarnnya permintaan konsumen.

Selama ini perusahaan tidak memiliki sistem peramalan yang meramalkan atau memprediksi besar permintaan per unit untuk masing – masing produk dan untuk masing – masing konsumen. Dengan bisa memprediksi besarnya permintaan akan dapat mempermudah untuk mengalokasikan sumber daya produksi seperti bahan baku, mesin, karyawan ataupun listrik dan faktor lain pendukung produksi. Oleh karena itu dalam suatu industri manufaktur permalan itu dirasa penting dan urgent.

Perusahaan juga tidak mempunyai metode khusus untuk mengatur seberapa banyak produk yang harus diproduksi disesuaikan dengan pemanfaatan sumber – sumber daya yang dipunyai perusahaan agar sesuai dengan kemampuan dan kapasitas produksi.

Perusahaan juga belum mengetahui besarnya keuntungan maksimal yang hendak dicapai untuk tiap produk, tiap quantity order atau tiap konsumen. Karena bila telah mengetahui, hal tersebut bisa dijadikan target profit untuk lebih dikembangkan lagi menuju lebih baik.atau besar lagi.

Beberapa masalah yang sering timbul :

1. Perusahaan tidak mengetahui order periode masa datang, karena tidak mempunyai permalan / forecast.

2. Produksi sering terganggu / terlambat yang diakibatkan dari pengalokasiaan sumberdaya kadang tidak tepat. Seperti bahan, mesin, tenaga kerja dan lain-lain.

3. Menerima order atau melakukan produksi sering tidak menyesuaikan kapasitas yang ada (kemampuan produksi perusahaan).

Hal – hal tersebut menimbulkan pertanyaan – pertanyaan :

1. Bagaimana membuat metode peramlan order masa mendatang agar dapat digunakan sebagai acuan penyediaan sumber daya yang dibutuhkan ? 2. Berapa banyak dan bagaimanakah kombinasi produk yang harus

diproduksi agar hasil maksimal ?

3. Apakah kombinasi Produk fastmoving andalan perusahaan telah menggunakan kapasitas produksi (sumberdaya) yang ada dengan maksimal ?

Yang menjadi pokok persoalan dalam hal ini adalah bagaimana menciptakan suatu sistem manajemen produksi yang terencana dengan baik untuk mengalokasikan dan menyesuaikan sumber daya yang ada berdasarkan kemampuan perusahaan untuk memaksimalkan provit yang hendak dicapai.

Untuk mengendalikan masalah ini, perlu dikembangkan suatu sistem yang dapat mengatur sumber –sumber daya produksi untuk maksimalkan keuntungan / provit dan mengurangi cost produksi.

1.3 Ruang Lingkup

Untuk mengetahui secara jelas mengenai sistem perencanaan dan pengendalian bahan baku dan sistem produksi yang diterapkan di PT Selamat

Sempana Perkasa, diperlukan penelitian secara menyeluruh terhadap aktifitas yang ada, sebab perusahaan ini memproduksi berbagai jenis produk karet dan ribuan jenis part number (P/n), oleh karena itu dibutuhkan observasi selama 1 bulan dengan terjun langsung ke lapangan. Dalam hal ini penulis menggunkan Perencanaan alokasi sumberdaya terbatas perusahaan seperti mesin, bahan baku, tenaga kerja dll yang dihubungkan dengan Metode linier progamaing untuk mendeskripsikan masalah menjadi rumusan matematis untuk goal / tujuan yang hendak dicapai, yaitu dengan penggunaan software QM – Quantitative management atau LINDO – Linier Interactive and Discrite Optimizer. Namun dalam penulisan tugas akhir ini penulis melakukan pembatasan masalah. Agar penulisan lebih terarah dan tidak keluar dari tujuan penulisan yang telah direncanakan.

1.3.1 Pembatasan Masalah

Pembatasan masalah dalam penelitian ini adalah :

1. Komponen yang diteliti merupakan komponen fast moving untuk seal / packing dalam pembuatan Filter oli.

2. Difokuskan untuk produk dengan P/n : - Packing B C – 5 (Bahan TN 6052) - PAG – 7162 – 6 tube (Bahan TN 7052 Injection) - 15400 – PR3 – 004 (Bahan TN 7052)

3. Peramalan dan perencanaan produksi untuk periode 1 bulan kedepan, Mei ’07 4. Data – data permintaan / Order Januari 2005 – Febuari 2007

5. Data proses produksi : (waktu siklus, jenis bahan, cara produksi,mesin,order, tenaga kerja, upah, kejahteraan dll)

6. Data Biaya dari Marketing / sales Dept.

7. Data – data lainnya yang sekiranya berhubungan dengan P/n yang teliti.

1.4 Tujuan dan Manfaat 1.4.1. Tujuan

Tujuan dari penulisan :

1. Mencoba mengusulkan kepada perusahaan beberapa metode peramalan yang sesuai dengan data penjualan perusahaan agar dapat memberikan hasil peramalan yang lebih baik dan akurat sebagai bahan pertimbangan, penentuan kapasitas sumber daya di periode mendatang,

2. Mencoba mengusulkan kepada perusahaan suatu metode sistem pengalokasian sumber daya yang digunakan dalam berproduksi agar dapat memaksimalkan keuntungan.

3. Mengetahui nilai profit yang hendak dicapai perusahaan dan juga langkah – langkah menuju maksimasi provit tersebut dengan meikutsertakan faktor – faktor apa saja untuk mencapai goal itu.

4. Sebagai salah satu alat analisis yang menunjang keberhasilan riset operasi untuk berbagai masalah agar dapat diambil keputusan yang tepat.

1.4.2. Manfaat

Manfaat dari penulisan : 1. Bagi perusahaan

Penelitian ini dapat bermanfaat bagi PT Selamat Sempana Perkasa sebagai masukkan dan pertimbangan dalam membuat kebijakan-kebijakan dimasa mendatang, terutama dalam hal perencanaan dan pengendalian Produksi, pendekatan inventory dan penciptaan produksi lebih baik

Menekan resiko pemborosan / ketidakefektifan produksi dengan perencanaan dan pengalokasian suplai sumber daya yang sesuai / tepat dengan kapasita produksi untuk memenuhi permintaan yang berfluktuasi.

PT SSP mempunyai metode yang tepat dalam menentukan jumlah unit (pcs) yang harus diproduksi untuk setiap komponen fastmoving beerdasarkan tingkat permintaan konsumen.

PT SSP dapat menentukan jumlah produksi secara optimal berdasarkan sumberdaya terbatas yang ada (Bahan baku, mesin Tenaga kerja dan lain-lain).

2. Bagi universitas

Penelitian ini dapat melihat apakah ilmu yang didapat di perkuliahan dapat diwujudkan, dipraktekan dan diaplikasikan di dunia

nyata. Bila hal ini dapat dicapai, maka pihak universitas telah nyata, benar dan ikut mendidik mahasiswanya agar dapat mengembangkan kemampuan dirinya lebih baik lagi pada nantinya diluar sana.

3. Bagi penulis

Penelitian ini berguna untuk menambah pengalaman dan wawasan berpikir serta mencoba untuk mengaktualisasikan teori dan ilmu yang didapatkan selama perkuliahan dengan dunia kerja yang sesungguhnya. Ini juga bisa menjadikan tolak ukur penulis dalam mengembangkan sejauh mana ilmu yang dimiliki dan mengasah analisa penelitian dan program pengambilan keputusan yang baik.

1.5 Gambaran Umum Perusahaan 1.5.1 Sejarah Singkat Perusahaan

PT SELAMAT SEMPANA PERKASA (SSP) adalah perusahaan manufaktur yang bergerak dalam pembuatan komponen – komponen yang terbuat dari bahan karet. seperti seal, packing, bushing, pen, atau segala macam bentuk menggunakan karet sebagai bahan dasarnya. Berbagai macam jenis aplikasi yang telah diciptakan oleh PT SSP antara lain lebih menitikberatkan pada komponen / produk karet dalam pendukung komponen otomotif dan pendukung alat – alat untuk keperluan industri.

PT SSP merupakan perusahaan yang tergabung dalam anggota Group besar industri otomotif ADR GROUP. Sebagai salah satu member dari Group, tugasnya

adalah juga berhubungan dengan Industri Otomotif, yaitu sebagai penyedia atau supplier komponen karet yang mendukung operasi produksi di ADR GROUP khususnya. Lokasi Pabriknya dalam suatu kawasan Industri, ADR GROUP desa kadujaya, Bitung – Kab Tangerang dan berkantor pusat Di Wisma ADR diDaerah Pluit – Jakarta Utara.

ADR Group sebagai salah satu produsen komponen otomotif, yang bekerja dengan penuh komitmen memenuhi dan melayani masyarakat indonesia dan dunia lebih dari 25 tahun terakhir. Perusahaan yang tergabung dalam ADR Group diantaranya adalah

1. PT Selamat Sempurna (SS).

PT SS adalah perusahaan terbesar yang memberikan Omset kepada Group, karena merupakan perusahaan tertua / pertama yang didirikan. Plant PT SS ada 2 yaitu di SS Tangerang yang memproduksi Oil filter, air filter dan di Kapuk Kamal dikenal dengan PT SS KAPUK yang memproduksi Radiator. PT SS adalah suatu PT dengan Brand ”SAKURA FILTER dan ADR RADIATOR” yang sudah cukup dikenal sebagai komponen otomotif (radiator dan filter oli) aftermarket yang cukup bermutu tinggi sebagai alternatif selain Produk dari ATPM (Agen tunggal pemegang merk) seperti TAM – Toyota astra Motor, Daihatsu Asta atau astra Indomobil Suzuki dll.

2. PT Andhi Chandra Automotiv Product (ACAP)

Perusahaan ini khusus memproduksi Filter oli untuk perusahaan Amerika dengan bidang sama. Yaitu dengan Brand ”DONALDSON” yang

keseluruhannya untuk keperluan Export untuk dipasarkan didaerah Amerika dan sekitarnya. Pihak PT ACAP diberikan order untuk memproduksi secara Lisensi / Lisence.

3. PT Panata Jaya Mandiri (PJM)

PT PJM memproduksi Bak truck yang terbuat dari besi untuk keperluan industri, tangki, molen, pemadam, angkat berat dll.

4. PT Hidup Karya Tunggal Cipta (HIKATA)

PT HIKATA memproduksi Ventbellt / V – Belt untuk kendaraan bermotor dan keprluan V – belt untuk Industri. ventbelt atau biasa disebut Tali kipas ini juga terbuat dari komponen dasar karet yang dicampur dengan komponen lain agar lebih kuat.

5. PT Selamat Sempana Perkasa (SSP)

PT SSP adalah yang termuda, karena merupak perusahaan ADR Group yang terkecil, yang hanya memproduksi komponen / produk karet sebagai pendukung komponen otomotiv dan dunia industri. Seperti Seal dan Packing.

PT SELAMAT SEMPANA PERKASA (SSP) didirikan pada bulan agustus 1987 sebagai perusahaan yang memproduksi berbagai komponen karet untuk filter otomotif dan radiator. Pada tahun 1990 perusahaan mulai memproduksi kompon karet sebagai bahan dasar / utama untuk memproduksi bentuk – bentuk komponen dari karet. Jadi dapat dikatakan pada awal berdirinya, perusahaan hanya menerima order dari PT Selamat sempurna (PT SS) yang juga masih sebagai

produsen filter otomotiv. Tapi hanya sebatas memproduksi seal, packing karet, O Ring untuk keperluan filter. Atau bisa disebut PT SSP adalah merupakan supplier tunggal untuk PT SS. Awal tahun 1990 PT SSP mulai dapat memproduksi kompon karet sebagai bahan dasar pembuatan komponen laian yang terbuat dari karet. Contohnya :

Kompon karet (karet alam + sulfur + Carbon + bubuk obat yang resepnya berbeda tiap jenis bahan karet)

Bahan jadi karet dalam lembaran / Roll gulungan/ 20 – 60 kg

Seal, packing, bushing dll (hasil barang jadi terakhir PT SSP setelah mengalami proses produksi).

Jadi untuk sekarang, PT SSP lebih bisa mengembangkan usahanya tidak hanya menerima Order dari intern Group, tapi juga bisa dari luar Group asalkan komponen terbuat dari karet dan tidak mengganggu order Urgent supplai ke Group. Industri lain seperti industri sepatu, komponen listrik motor / mobil, keramik / sanitasi, pakan ternak adalah industri yang membutuhkan jasa PT SSP dalam Memproduksi barang / produk sesuai dengan pesanaan mereka.

1.5.1.1 Manajemen Mutu

Mutu merupakan komitment manajemen yang tidak bisa ditawar lagi, karena dengan mutu yang baik akan dapat kepercayaan dari konsumen sehingga produk yang ditawarkan mempunyai nilai saing dan kompetitiv. Dengan didukung oleh Peralatan

pengujian yang lengkap, sumber daya yang berkompeten dan pengakuan badan standar international adalah merupaka bukti nyata bahwa PT SSP bermutu dan dapat diandalkan. Untuk mutu pertama yang didapat ISO 9002:1994, lalu agustus 2000 diperbaharui dengan ISO 9001:2000 dan yang terakhir pada tahun 2002 Didapat ISO TS 16949 yang merupakan penghargaan ISO tertinggi dan tersulit dicapai untuk Industri manufaktur yang berhubungan dengan Otomotiv. Dengan semangat itu dapat dilihat dari kebijakan yang sangat dijunjung tinggi seluruh ADR Group yaitu :

Kebijakan Mutu : ”Memberi pen\langgan pilihan yang lebih baik” Visi : Menjadi perusahaan kelas dunia di Industri komponen Otomotif

Misi : Perbaikan berkesinambungan untuk memenuhi semua persyaratan pelanggan dengan proses transformasi terbaik.

1.5.1.2 Product Development

Ddidukung oleh engineer yang berpengalaman dan dukungan teknik dari Ta Jiang Rubber, Taiwan serta fasilitas peralatan laborarurium yang lengkap, PT SSP dapat flexible mengembangkan product sesuai dengan permintaan pelanggan dan berbagai aplikasi kebutuhan industri. Hal ini didukung pula dengan adanya mesin canggih antara lain mesin CNC 3 buah untuk pembuatan Dies / cetakan, sehingga perusahaan dapat mengembangkan produknya tidak terbatas lagi dengan akurasi tinggi dan dalam waktu singkat.

1.5.1.3 Rubber Compounds and Rubber Part Production Fasilities

Dengan dilengkapi berbagai jenis mesin pengolahan kompon karet seperti : Banbury, kneader, stock blender untuk menghasilkan komponen yang homogen. Sedangkan untuk lantai produksi, pengerjaan bahan kompon tadi dilakukan oleh mesin Injection, Vacum dan Compresion yang mana memanaskan – mencairkan -membentuk kompon karet berdasarkan cetakan / Dies yang diinginkan.

1.5.1.4 Human resources development and environtment

Pengembangan jati diri an sumber daya manusia merupaka faktor kunci keberhasilan perusahaan. Perusahaan memberikan pelatihan yang membangun baik di dalam / inhouse maupun di luar negeri.

1.5.2 Bahan baku

PT SSP mempunyai bahan baku yang kesemuanya dari bahan karet dengan resep atau campuran berbeda berdasarkan sifat masing – maing bahan yang hendak dibuat. Contohnya untuk pembuatan Filter mobil ada yang tahan bensin (Gasoliine resistant) atau solar, tentu berbeda resep / campuran untuk membuat kompon dasar pertama sebelum mengalami proses produksi pencetakan menjadi seal, packing. contoh bahan kompon karet :

NR (natural rubber – karet alam) CR

NBR

SBR

VITON

EPDM

Disini penulis tidak secara rinci menjelaskan sifat masing – masing kompon karet diatas, karena akan telalu banyak dan keterbatasan observasi yang tidak ’meraba’ kearah sana lebih dalam.

1.5.3 Proses Produksi

Proses Produksi yang dilakukan PT SSP termasuk produksi berat dan membutuhkan ketelitian, kesabaran dan konsentrasi cukup tinggi karena seluruh produk dan mesin selalu bekerja dan menimbulkan kebisingan, kekotoran lantai produksi sehngga berbahaya untuk operator mesin maupun karyawan lainnya bila tidak hati - hati memperhatikan instruksi atau petunjuk yang ada.

Sebenarnya PT SSP mempunyai anak usaha yang khusus memproduksi dan mensuplai kebutuhan material bahan dan sudah menjadi lembaran / roll karet gulungan dan siap dproduksi. PT SSP II adalah sebuah perusahaan kecil yang segala sesuatunya berada dalam pengawasan PT SSP yang membuat kompon karet untuk menjadi bahan karet roll dengan berbagai macam jenis tipe, sifat dan ukuran.. Oleh karena itu PT SSP II hanya menerima Order / permintaan untuk PT SSP saja.

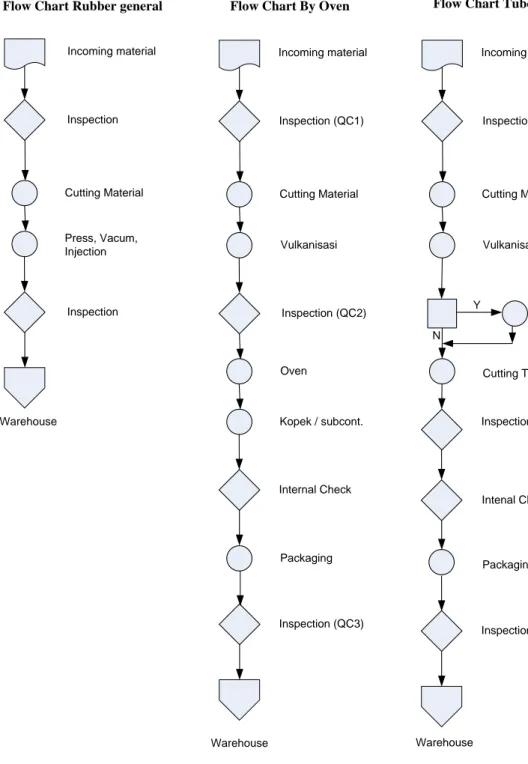

Proses produksinya sangat sederhana, hanya mengolah dan membentuk bahan dasar yang terbuat dari karet dengan mesin – mesin yang ada seperti : Mesin potong bahan – mesin press / mesin injection / mesin vecum – Oven – Mesin Potong Tube – Inspeksi – packing – Finish. Lebih lengkapkanya seperti berikut : 1. Bahan masuk dari PT SSP II dalam bentuk Roll Lembaran @ 20 – 60 Kg

tergantung pesanaan dan kebutuhan.

Gambar 1.1 contoh bahan dalam roll / lembaran dari PT SSP II

2. Bahan dicek / Inspeksi apakah sesuai dengan order tipe, banyak, warna dll lalu masuk gudang bahan untuk didata melalui kertas Identitas bahan

.

Gambar 1.2 contoh kertas identitas bahan. (Sumber : PT SSP)

3. Pengeluaran bahan perintah dari PPIC dan Produksi dengan bukti Issue slip, lalu dipotong sesuai dengan ukuran dan kebutuhan. Misal untuk bahan yang diproduksi dengan mesin Press / Vacum akan berbeda dengan mesn Injection.

Untuk Press, bahan dipotong sesuai dengan berat yang telah dtetapkan di departemen engineering produk contohnya potong per 6 mm dengan berat 33.5 gr per batang. Atau untuk mesin Injectin tanya dipotong memanjang vertikal sampai habis lemberan roll.

Gambar 1.3 Mesin potong dan contoh bahan roll yang telah dipotong.

4. Bahan yang sudah dipotong tadi dimasukan ke dalam mesin Press / Vacum atau Injection tergantung tipe apa dan keinginaan perusahaan. Cara pasang bahan kedalam Dies / cetakan juga bervariasi, bisa membulat, lurus panjang, bertumpuk dll. Kesemuanya itu nantinya menghasilkan lembaran isi Cavity.

Gambar 1.4 contoh cavity pada cetakan di mesin press. (Sumber : PT SSP) 5. Setelah jadi dalam bentuk lembaran per cavity (isi dari cetakan per

kemauan perusahaan membuatnya, produk di cek opleh oprator apakah ada yang reject atau tidak. Yang reject akan dipisahkan dari yang bagus.

6. Produk – produk dalam lembaran tadi segera di pisahkan dari waste. Perusahaan menyebutnya dengan istilah ”Kopek” karena dilakukan oleh karyawan subkontraktor yang dibayar oleh perusahaan dan tidak ada ikatan apapun oleh PT SSP.

7. Setelah dikopek, produk dihitung dan dipisahkan berdasarkan oerdernya lalu dibungkus / packaging menjadi Finish good product dan siap diantar ke konsumen.

Karena keadaan yang sangat panas, maka tiap karyawan / operator mesin dibekali dengan sepasang sarung tangan untuk menaruh, mengambil produk yang akan / sudah di press di mesin.

Mesin – mesin yang ada menggunakan tenaga listrik dan dikontrol oleh maintenace tiap linenya, tiap shftnya apakah harus tetap produksi atau tidak (naik / turun produk). Setidaknya ada 30 mesin press (compresion), 25 Vacum, 6 injection, 10 mesin potong otomatis, 5 mesin potong tube dan 4 oven besar.

Tiap operator dapat 2 mesin, contohnya 1 orang menghandel mesin Press 20A dan 20 B, tentunya dengan waktu curring time / waktu siklus proses press yang berbeda antara mesin A dan B. Dalam produksinya PT SSP menggunakan mesin Compretion, vacum dan injection. Berikut ini adalah contohnya :

Gambar 1.5 mesin injection dan vacum (Sumber : PT SSP)

Gambar 1.6 mesin vacum A dan B (Sumber : PT SSP)

Mesin – mesin tersebut merupakan modal dasar dalam memproduksi komponen produk berupa seal, packing atau komponen karet lain untuk keperluan industri.

Flow Chart By Oven Incoming material Vulkanisasi Cutting Material Inspection (QC1) Inspection (QC2) Kopek / subcont. Warehouse Inspection (QC3) Packaging Internal Check Oven Incoming material Vulkanisasi Cutting Material Inspection (QC1) Inspection (QC2) Warehouse Inspection (QC3) Packaging Cutting Tube Flow Chart Tube model

Y

N

Oven ?

Intenal Check Flow Chart Rubber general

Incoming material Press, Vacum, Injection Cutting Material Inspection Inspection Warehouse

Gambar 1.7 Flow chart Proses produksi PT SSP

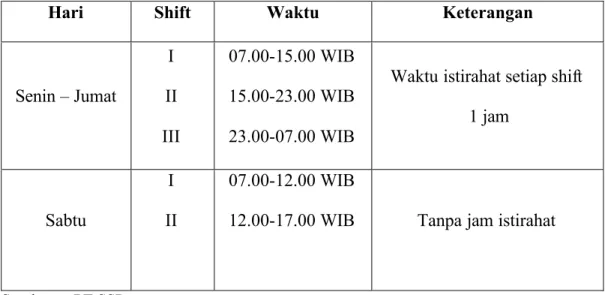

Sistem kerja PT Selamat Sempana Perkasa sesuai dengan ketentuan perundang-undangan yang berlaku yaitu hari kerja sebanyak enam hari kerja dari hari Senin sampai hari Sabtu. Jumlah jam kerja yang diberlakukan perusahaan adalah sebanyak 8 jam sehari dan 48 jam seminggu, dengan pembagian shift sehari sebanyak 3 shift. Pekerjaan yang dilakukan melebihi waktu kerja tersebut digolongkan sebagai kerja lembur. Pembagian waktu kerja di PT SSP dapat dilihat pada tabel sebagai berikut :

Tabel 1.1 Pembagian Jam Kerja PT Selamat sempana perkasa

Hari Shift Waktu Keterangan

Senin – Jumat I II III 07.00-15.00 WIB 15.00-23.00 WIB 23.00-07.00 WIB

Waktu istirahat setiap shift 1 jam

Sabtu

I II

07.00-12.00 WIB

12.00-17.00 WIB Tanpa jam istirahat

Sumber : PT SSP

Sedangkan untuk Level staff yang bekerja dikantor adalah 6 hari kerja dengan sabtu setengah hari hanya sampai jam 12 siang. Kantor berisi karyawan dengan level setingkat manager – manager, direktur, operator tiap dept dan staff dari manager tersebut yang mempunyai tugas yang berlainan.

Kantor masuk jam 07.30 dan pulang jam 15.30, tetapi untuk level manager diharuskan untuk pulang jam 16.30 – atau sampai waktu yang tidak ditentukan bila ada hal urgent atau masalah yang belu terselesaikan. Hal ini merupakan suatu bentuk dedikasi manager kepada perusahaan, oleh karena itu level manager juga berbeda Allowence atau tunjangan jabatannya dengan staff biasa.