PERANCANGAN ALAT BANTU PENGAMBILAN KEPUTUSAN PENJADWALAN

PENGERJAAN KOMPONEN UNSERVICEABLE UNTUK MEMINIMASI

KETERLAMBATAN TURN AROUND TIME (TAT)

(STUDI KASUS : WORK CENTER ELECTRICAL, UNIT COMPONENT MAINTENANCE, PT.GMF AERO ASIA )

Susanti Chandra, Ahmad Rusdiansyah, dan Niniet Indah Arvitrida.

Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya

Kampus ITS Sukolilo Surabaya 60111Email: susanti.chandra69@gmail.com ; arusdianz@gmail.com ; niniet@ie.its.ac.id ABSTRAK

PT. GMF Aeroasia merupakan salah satu perusahaan terbesar di Asia yang bergerak di bidang industri penerbangan dengan mengutamakan jasa MRO (Maintenance, Repair, Overhaul), baik untuk jasa perawatan, reparasi, atau overhaul pesawat dan pendukungnya. Unit Component Maintenance merupakan sebuah workshop besar yang melakukan kegiatan perawatan komponen-komponen pesawat. Dalam kegiatan operasionalnya, unit Component Maintenance, khususnya pada work center electrical, belum memiliki penjadwalan yang terencana. Akibatnya KPI (Key performance Index) untuk pencapaian target TAT sebanyak 99% tidak dapat terpenuhi. Dengan jumlah teknisi yang cukup banyak dan dengan kemampuan (ability) yang berbeda-beda membuat pengerjaan komponen di work center electrical menjadi sebuah permasalahan yang kompleks. Untuk menyelesaikan permasalahan tersebut, penelitian ini akan menberikan sebuah rancangan alat bantu pengambilan keputusan penjadwalan pengerjaan komponen unserviceable dengan menggunakan algoritma Hodgson dan Two-Phase Heuristic. Kedua algoritma tersebut dibandingkan performansinya untuk meminimumkan jumlah tardy job dengan mempertimbangkan keterbatasan resource yang ada. Perhitungan dilakukan dengan menggunakan Decision Support Tools yang dirancang sesuai dengan alur kerjanya dan didapatkan bahwa algoritma Two-Phase Heuristic menghasilkan jumlah tardy job yang paling minimal. Dengan meminimasi jumlah tardy job berarti akan dapat meminimasi keterlambatan turn around time (TAT) bagi perusahaan.

Kata Kunci : Penjadwalan, Algoritma Hodgson, Algoritma Two-Phase Heuristic, Decision Support Tools, Tardy Job

ABSTRACT

GMF Aeroasia is one of the largest airplane MRO (Maintenance, Repair, Overhaul) company in Asia. Component Maintenance unit is responsible for maintenance of airplace components. However, this unit, especially in electrical work center, is recently lacking on planning their work schedule. This inability can be seen by their KPI (Key performance Index) in achieving the designated TAT target which shows 99% of the target is underachieved. The vast choice of workers with different ability has made this scheduling has made the problem even more difficult to solve. To deal with the problem in the Component Maintenance unit, this research proposed a Decision Support System (DSS) tool for unservicable component which uses Hodgson and Two-phase Heuristic algorithm. These two algorithms’ results are compared to minimize the number of tardy job while considering the limited resources to be used.The result from the DSS shows that Two-phase Heuristic gives the minimum number of tardy job. By minimizing the number of tardy job, the company will be able to minimize the lateness of turn around time (TAT).

Keywords: Scheduling, Hodgson’s Algorithm, Two-Phase Heuristic Algorithm, Decision Support System, Tardy Job

1. PENDAHULUAN

PT. GMF Aeroasia merupakan salah satu perusahaan terbesar di Asia yang bergerak di

bidang industri penerbangan dengan

mengutamakan jasa MRO (Maintenance,

Repair, Overhaul). PT GMF Aero Asia sangat

memperhatikan kualitas pelayanannya, baik untuk jasa perawatan, reparasi, atau overhaul pesawat dan pendukungnya. Dalam melakukan aktivitas perawatan, PT. GMF Aeroasia menetapkan target dan KPI (Key Performance

Untuk tahun 2010, unit component maintenance menetapkan KPInya untuk TAT komponen sebesar 99%. TAT (Turn Around Time) merupakan waktu rata-rata yang dibutuhkan untuk komponen, mesin atau aircraft mulai masuk ke workshop hingga selesai diperbaiki dan siap untuk dikeluarkan dari workshop. Pencapaian KPI tersebut ditunjang dengan menetapkan target TAT (Turn Around Time) selama 7 hari (untuk komponen-komponen fast

moving seperti baterai, dan gas) dan 14 hari

(untuk komponen-komponen slow moving seperti valve, generator, dll ) dimana TAT ini merupakan TAT standar untuk persaingan global saat ini.

Selama tahun 2010, terdapat kurang lebih 18% komponen di unit Component

Maintenance yang pengerjaannya melebihi

target TAT. Hal ini memperlihatkan bahwa target pencapaian TAT sebesar 99% belum dapat terpenuhi. Permasalahan belum tercapainya target pencapaian TAT sebesar 99% dapat disebabkan karena ketidaknormalan dalam pengerjaan komponen yang menyebabkan TAT melebihi target. Hal ini akan sangat tidak menguntungkan terhadap unit

Component Maintenance dan juga dapat

menurunkan tingkat kepuasan customer terhadap service yang diberikan unit Component

Maintenance serta dapat mengalihkan perhatian customer ke MRO asing lainnya.

Agar mampu bertahan dalam persaiangan yang semakin kompetitif, unit

Component Maintenance harus terus melakukan

perbaikan dan pengembangan baik dari sisi manajemen maupun operasional untuk dapat memenuhi target TAT 7 dan 14 hari. Tak terkecuali untuk work center electrical yang turut menyumbang keterlambatan TAT dengan hanya mencapai target TAT sebesar 85%. Dari analisa yang dilakukan, keterlambatan TAT di

work center electrical selama bulan Januari

2008 - Maret 2010 disebabkan oleh

ketidaktersediaan break down part (BDP) atau sering disebut dengan status suspend (SR01) dan lamanya waktu tunggu komponen untuk direpair atau yang disebut dengan status waiting

for repair (WR). Break down part (BDP)

merupakan material penyusun dari komponen, dimana untuk kegiatan repair dan overhaul komponen, break down part yang rusak akan diganti dengan break down part baru.

Ketidaktersediaan break down part akan membuat pengerjaan repair dan overhaul komponen terganggu karena harus menunggu kedatangan break down part dalam waktu yang tak tehingga. Selain itu, dari pengamatan yang dilakukan, terlihat bahwa status waiting for

repair (WR) dapat disebabkan karena dua hal,

pertama adalah karena kurangnya jumlah teknisi dan kedua adalah tidak adanya penjadwalan pengerjaan repair dan alokasi teknisi di work

center electrical.

Berdasarkan latar belakang tersebut maka permasalahan utama yang akan diteliti dalam tugas akhir ini adalah bagaimana menentukan

sequence pengerjaan job untuk unserviceable

komponen di work center electrical dengan

meminimumkan jumlah tardy job dan

bagaimana merancang dan membuat alat bantu pengambilan keputusan (decision support tools) bagi penjadwalan job untuk unserviceable komponen pada work center electrical.

Tujuan dari penelitian ini antar lain :

1. Menjadwalkan job dengan menggunakan

algoritma Hodgson dan Two-Phase

Heuristic.

2. Membandingkan dua algoritma (Hodgson dan Two-Phase Heuristic) yang dapat menghasilkan jumlah tardy job paling minimum.

3. Menentukan sequence yang memiliki jumlah tardy job paling minimum.

4. Merancang alat bantu pengambilan

keputusan (decision support tools) untuk penjadwalan pengerjaan unserviceable komponen pada work center electrical dengan mempergunakan algoritma Hodgson atau Algoritma Two-Phase

Heuristic.

Ruang lingkup dari penelitian berupa batasan dan asumsi yang digunakan dalam penelitian adalah sebagai berikut:

Batasan yang digunakan pada penelitian ini adalah:

1. Penelitian hanya dilakukan untuk work

center electrical unit Component

Maintenance.

2. Data yang digunakan adalah data komponen incoming selama bulan Januari 2008 – Mei 2010.

3. Data komponen yang diambil adalah komponen pesawat boeing 737-clasic (seri 300, 400, dan 500).

4. Waktu proses tidak mempertimbangkan waktu untuk penyediaan break down part (BDP).

5. Dalam pengolahan data, data yang digunakan sebagai pembanding adalah data komponen incoming bulan April 2010.

sedangkan asumsi yang digunakan pada penelitian ini adalah jumlah mesin, jumlah dan kemampuan teknisi tidak berubah secara signifikan.

2. METODOLOGI PENELITIAN

ini berguna sebagai acuan sehingga penelitian dapat berjalan secara sistematis sesuai dengan framework penelitian.

2.1 Tahap Persiapan

Tahap ini meliputi studi literatur dan studi lapangan. Studi literatur merupakan kegiatan mencari teori – teori pendukung yang berkaitan dengan topik penelitian yaitu tentang konsep

scheduling, algoritma Hodgson dan Two-Phase Heuristic, dan Decision Support Toolsc. Teori-

teori bisa didapatkan dari tugas akhir, jurnal, artikel,dan buku yang dinilai relevan. Studi lapangan merupakan kegiatan identifikasi langsung kondisi di tempat penelitian sehingga dapat memberikan gambaran tentang kondisi di

Work Center Electrical Unit Component Maintenance PT.GMF AeroAsia.

2.2 Tahap Perancangan Model dan Sistem Alat Bantu Pengambilan Keputusan Pada tahapan dilakukan pendeskripsian permasalahan dalam model matematis, kemudian dilakukan perbaikan dengan melakukan penjadwalan secara manual maupun dengan menggunakan Decision Support Tools. 2.2.1 Mendeskripsikan Permasalahan

Penjadwalan Dalam Model Matematis

Dengan memodifikasi model matematis yang dikembangkan oleh Choi & Lee (2008) maka model matematis yang dapat digunakan untuk merepresentasikan permasalahan penjadwalan dengan tujuan meminimasi jumlah

tardy job dan mempertimbangkan batasan

jumlah resource dapat dilihat sebagai berikut:

Function to : (1) Subject to : (2) (3) (4) (5) (6) (7) (8) (9) Dimana : dan Keterangan : Indeks :

i indeks aktivitas dalam job, i = 1, … , I ; I= jumlah total aktivitas di tiap job . j indeks pekerjaan / job , i = 1, … , N ; N =

jumlah total job.

m indeks mesin ,m = 1, …, M ; M = jumlah

total mesin yang tersedia.

r indeks resource (teknisi) , r = 1, …, R ; R = jumlah total resource yang tersedia. Variabel keputusan :

1 jika aktivitas i job j diproses oleh mesin m, dan 0 jika sebaliknya

waktu penyelesaian seluruh aktivitas i job j

waktu mulai job j Parameter :

jumlah mesin yang tersedia

due date job j, i=1,…,N

waktu proses job j di mesin m

Sjm starting time (waktu mulai) job j di mesin

m.

Cjm completion time (waktu penyelesaian) job

i di mesin m.

pemakaian resource job j di mesin m dari total R resource

br jumlah maksimum maksimum resource

yang tersedia.

Fungsi objektif (1) meminimasi jumlah total

tardy job dan Konstrain (2) - (5)

memperlihatkan hubungan precedence antara aktivitas yang berhubungan. Suatu aktivitas tidak dapat dimulai sebelum semua aktivitas

precedence terselesaikan. Konstrain (6)

menunjukkan bahwa tiap aktivitas dalam tiap

job harus dilakukan pada 1 mesin. Konstrain

Konstrain (8) memperlihatkan konstrain yang berhubungan dengan resource, jumlah resource yang dibutuhkan pada job j harus kurang dari jumlah resource yang tersedia. Konstrain (9) menunjukkan batasan waktu penyelesaian harus lebih dari 0.

2.2.2 Menghitung Jumlah Tardy Job dan Pencapaian TAT Sistem Existing Pada tahap ini data komponen

completed bulan April 2010 dijadikan sebagai

sistem eksisting yang ada. Performansi di ukur dari jumlah job yang terlambat (tardy job) yang kemudian akan dibandingkan dengan sistem dengan penjadwalan. Untuk perhitungan jumlah

tardy job sistem existing dapat dihitung dengan

menggunakan rumusan (1) seperti terlihat dibawah ini. Untuk contoh hasil perhitungan dilihat pada Tabel 2.1.

Contoh perhitungan tiap job (untuk ID job 1):

Waktu release = 05/04/2010

Waktu penyelesaian ( ) = 10/04/2010

Turn Around Time (TAT) = 14 hari Due date = waktu release + TAT

= 05/04/2010 + 14 hari = 19/04/2010

= 0 (4.55)

Perhitungan jumlah tardy job dari seluruh job pada system eksisting dengan menggunakan perhitungan (1):

= 29 (10)

% pencapaian target TAT =

=

= 67,78 % (11)

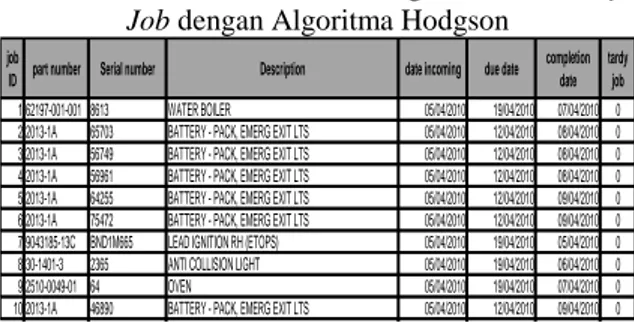

Tabel 2.1 Contoh Hasil Perhitungan Jumlah Tardy

Job Sistem Existing

job ID part number Serial number Description date incoming completion time TAT

standar due date

number tardy job

1 62197-001-001 8613 WATER BOILER 05/04/2010 10/04/2010 14 19/04/2010 0

2 2013-1A 65703 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 10/04/2010 7 12/04/2010 0

3 2013-1A 56749 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 10/04/2010 7 12/04/2010 0

4 2013-1A 56961 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 10/04/2010 7 12/04/2010 0

5 2013-1A 64255 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 10/04/2010 7 12/04/2010 0

6 2013-1A 75472 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 10/04/2010 7 12/04/2010 0

7 9043185-13C BND1M665 LEAD IGNITION RH (ETOPS) 05/04/2010 12/04/2010 14 19/04/2010 0

8 30-1401-3 2365 ANTI COLLISION LIGHT 05/04/2010 12/04/2010 14 19/04/2010 0

9 2510-0049-01 64 OVEN 05/04/2010 13/04/2010 14 19/04/2010 0

10 2013-1A 46890 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 19/04/2010 7 12/04/2010 1

2.2.3 Penjadwalan Sistem Existing Dengan Algoritma Hodgson dan Two-Phase

Heuristic Algorithm Secara Manual\

2.2.3.1 Penjadwalan Dengan Algoritma Penjadwalan Hodgson Secara Manual. Pada sub sub bab ini, data komponen sistem eksisting yang ada dijadwalkan dengan menggunakan algoritma Hodgson. Dalam penjadwalan produksi secara umum, algoritma Hodgson digunakan untuk menyelesaikan permasalahan penjadwalan untuk n job 1 mesin, namun dalam penelitian ini Algoritma Hodgson akan digunakan untuk menyelesaikan permasalahan n job m mesin. Penjadwalan dilakukan dengan meng-assign masing-masing

job pada Ganttchart (seperti terlihat pada

Gambar 4.2) dengan langkah-langkah sebagai berikut:

Step 1. Jadwalkan semua job incoming

dengan menggunakan aturan Earliest

Due Date (EDD) dengan langkah

sebagai berikut :

1. Jadwalkan job i yang datang paling dulu (first in) dan yang memiliki due

date terkecil ke mesin m, bila mesin

m available. Bila mesin m tidak

available, maka assign job pada

mesin lain yang available. Bila sudah tidak ada mesin yang available, maka

tunggu hingga aktivitas job

sebelumnya atau job sebelumnya selesai. Prioritas pemilihan mesin berdasarkan urutan IDmesin dari ID terkecil hingga ID terbesar.

2. Catat dan simpan mesin yang telah diisi oleh job i

3. Assign teknisi r ke job yang telah dijadwalkan sesuai dengan urutaan prioritas. Bila teknisi yang akan diassign ke job sudah dipakai pada

job lain di waktu yang sama, ganti

teknisi r dengan teknisi lain sesuai urutan prioritas. Prioritas teknisi sesuai dengan urutan yang ada pada data.

4. Catat dan simpan teknisi r yang telah diassign ke job i

5. Catat waktu penyelesaian (completion

time) semua job .

6. Hitung jumlah tardy job dari semua

job yang telah dijadwalkan.

Step 2. Cek apakah jumlah tardy job yang dihasilkan oleh penjadwalan EDD memiliki jumlah tardy job ≤ 1. Bila ya, stop, hasil yang didapat sudah

maksimal. Bila tidak, maka lanjut ke Step 3.

Step 3. Identifikasi job terlambat pertama dalam jadwal EDD masukkan job tersebut ke himpunan k.

Step 4. Identifikasi job terlama diantara job k dan job pertama dalam sequence. Keluarkan job tersebut dari himpunan E dan masukkan ke dalam himpunan L. cek ulang waktu penyelesaian dari

job yang masih ada dalam himpunan

E,dan kembali ke Step 3.

Step 5. Catat waktu penyelesaian job dan hitung jumlah tardy job dari hasil perbaikan.

Hasil dari penjadwalan dengan algoritma Hodgson direkap pada tabel dan kemudian dilakukan perhitungan jumlah total

tardy job dengan menjumlahkan semua job

yang tardy. Adapun contoh rekapan hasil penjadwalan dapat dilihat pada Tabel 2.2 dan hasil lengkap dapat dilihat pada Lampiran Tabel B.5 - B.8. Untuk perhitungan jumlah tardy job menggunakan perhitungan (12) dapat dilakukan sebagai berikut:

= 3 (12) (4.58)

% pencapaian target TAT =

=

= 96,67 % (13)

2.2.3.2 Penjadwalan Dengan Algoritma

Two-Phase Heuristic Secara Manual.

Pada sub sub bab ini, data komponen sistem eksisting yang ada dijadwalkan dengan menggunakan algoritma Two-Phase Heuristic. Penjadwalan dilakukan dengan meng-assign masing-masing job pada Ganttchart dengan langkah-langkah sebagai berikut:

Fase 1. Penentuan Initial Schedule.

Step 1. Jadwalkan semua job incoming

dengan menggunakan aturan reverse

Earliest Due Date (EDD) dengan

aturan backward dengan langkah sebagai berikut :

1. Set penyelesaian job i yang memiliki

due date paling akhir ke mesin m

pada waktu yang sama dengan due

date, bila mesin m available. Bila

mesin m tidak available, maka assign

job pada mesin lain. Bila sudah tidak

ada mesin yang available, maka

tunggu hingga aktivitas job

sebelumnya atau job sebelumnya selesai. Prioritas mesin berdasarkan urutan ID mesin dari ID terkecil hingga terbesar.

2. Catat dan simpan mesin yang telah diisi oleh job i

3. Assign teknisi r ke job yang telah dijadwalkan sesuai dengan urutaan prioritas. Bila teknisi yang akan diassign ke job sudah dipakai pada

job lain di waktu yang sama, ganti

teknisi r dengan teknisi lain sesuai urutan prioritas. Prioritas teknisi sesuai dengan urutan yang ada pada data.

4. Catat dan simpan teknisi r yang telah diassign ke job i

5. Catat waktu mulai pengerjaan job (ready time) semua job, dengan perhitungan sebagai berikut :

6. Hitung jumlah tardy job dari semua

job yang telah dijadwalkan.

Step 2. Hitung jumlah tardy job dengan menghitung job dengan ready time negatif. Bila semua job memiliki

ready time positif maka schedule

yang dihasilkan sudah optimal. Bila tidak, jadikan schedule sebagai initial

schedule yang akan diperbaiki pada

Fase 2.

Fase 2. Perbaikan dari Initial Schedule Step 1. Biarkan himpunan T = 0 (himpunan T

adalah himpunan tardy job)

Step 2. Bila hanya terdapat satu tardy job, masukkan job ke himpunan T dan lanjut ke Step 5, sebaliknya bila terdapat lebih dari satu tardy jobmaka lanjut ke Step 3.

Step 3. Temukan tardy job pertama dari semua kandidat job yang ada di himpunan R, keluarkan job dari

schedule dan masukkan ke himpunan

T. Kandidat job pada himpunan R berdasarkan pada kriteria berikut ini: FS pilih job dengan minimum slack

time pada aktivitas awal.

SS pilih job dengan minimum slack

TS pilih job dengan minimum slack

time pada aktivitas awal dan

terakhir.

FP pilih job dengan waktu proses paling lama pada aktivitas awal.

SP pilih job dengan waktu proses paling lama pada aktivitas terakhir.

TP pilih job dengan waktu proses paling lama pada aktivitas awal dan terakhir.

Step 4. Bila jumlah tardy job menurun setelah

tardy job tersebut dikeluarkan, maka

biarkan tardy job tetap berada pada himpunan T. bila tidak, kembali ke Step 2.

Step 5. Pindahkan job pada himpunan T ke posisi

terakhir dalam schedule. Kemudian geser dan perbaiki schedule

Step 6. Catat hasil dan evaluasi.

Hasil dari penjadwalan dengan algoritma

two-phase heuristic direkap pada tabel dan kemudian

dilakukan perhitungan jumlah total tardy job dengan menjumlahkan semua job yang tardy. Adapun contoh rekapan hasil penjadwalan dapat dilihat pada Tabel 2.3 dan 2.4. Untuk perhitungan jumlah tardy

job dengan menggunakan perhitungan (1) dapat

dilakukan sebagai berikut:

= 3 (14)

% pencapaian target TAT =

=

= 96,67 % (15)

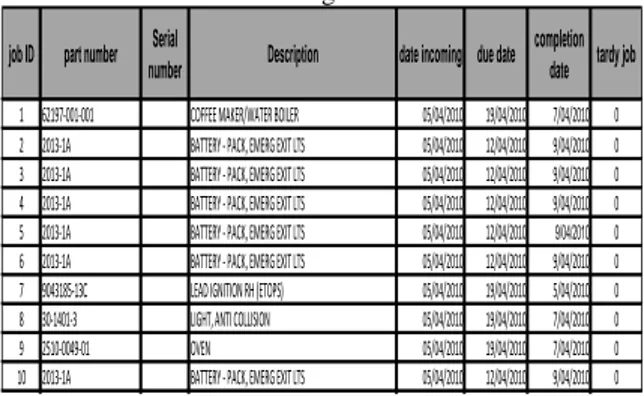

Tabel 2.2 Contoh Hasil Perhitungan Jumlah Tardy

Job dengan Algoritma Hodgson

job

ID part number Serial number Description date incoming due date

completion date

tardy job 1 62197-001-001 8613 WATER BOILER 05/04/2010 19/04/2010 07/04/2010 0 2 2013-1A 65703 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 08/04/2010 0 3 2013-1A 56749 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 08/04/2010 0 4 2013-1A 56961 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 08/04/2010 0 5 2013-1A 64255 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0 6 2013-1A 75472 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0 7 9043185-13C BND1M665 LEAD IGNITION RH (ETOPS) 05/04/2010 19/04/2010 05/04/2010 0 8 30-1401-3 2365 ANTI COLLISION LIGHT 05/04/2010 19/04/2010 06/04/2010 0 9 2510-0049-01 64 OVEN 05/04/2010 19/04/2010 07/04/2010 0 10 2013-1A 46890 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0

Tabel 2.3 Contoh Hasil Perhitungan Jumlah Tardy

Job dengan Algoritma Two-Phase Heuristic Fase 1

job

ID part number Serial number Description date incoming due date ready time feaseability slack

1 62197-001-001 8613 WATER BOILER 05/04/2010 19/04/2010 06/04/2010 1 1

2 2013-1A 65703 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

3 2013-1A 56749 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

4 2013-1A 56961 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

5 2013-1A 64255 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

6 2013-1A 75472 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

7 9043185-13C BND1M665 LEAD IGNITION RH (ETOPS) 05/04/2010 19/04/2010 18/04/2010 1 13

8 30-1401-3 2365 ANTI COLLISION LIGHT 05/04/2010 19/04/2010 15/04/2010 1 10

9 2510-0049-01 64 OVEN 05/04/2010 19/04/2010 11/04/2010 1 6

10 2013-1A 46890 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

Tabel 2.4 Contoh Hasil Perhitungan Jumlah Tardy

Job dengan Algoritma Two-Phase Heuristic Fase 2

job

ID part number Serial number Description date incoming due date ready time feaseability slack

1 62197-001-001 8613 WATER BOILER 05/04/2010 19/04/2010 06/04/2010 1 1

2 2013-1A 65703 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

3 2013-1A 56749 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

4 2013-1A 56961 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

5 2013-1A 64255 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

6 2013-1A 75472 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

7 9043185-13C BND1M665 LEAD IGNITION RH (ETOPS) 05/04/2010 19/04/2010 18/04/2010 1 13

8 30-1401-3 2365 ANTI COLLISION LIGHT 05/04/2010 19/04/2010 15/04/2010 1 10

9 2510-0049-01 64 OVEN 05/04/2010 19/04/2010 11/04/2010 1 6

10 2013-1A 46890 BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 0

2.2.4 Perancangan dan Pembuatan

Decision Support Tools (DST)

Pada tahap ini akan dilakukan

perancangan decision support tools untuk penjadwalan pengerjaan komponen. Output dari DST ini berupa urutan pengerjaan dan juga hasil perhitungan jumlah tardy job secara otomatis.

2.2.4.1 Flowchart Decision Support Tools

(DST)

Sebelum membuat rancangan fisik dari

Decision Support Tools (DST), terlebih dahulu

perlu dilakukan pembuatan grafik alur (flowchart) untuk dasar berpikir sistem DST tersebut. Adapun flowchart yang dibuat terdiri dari dua, yaitu flowchart untuk algoritma Hodgson dan flowchart untuk algoritma

two-phase heuristic, yang dapat dilihat pada Gambar

2.1 dan 2.2.

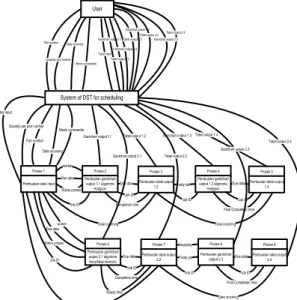

2.2.4.2 Data Flow Diagram dari Decision Support Tools (DST)

Adapun aliran data yang dibutuhkan dalam pembuatan alat bantu pengambilan keputusan / decision support tools (DST) untuk menjadwalkan pengerjaan komponen

unserviceable dapat dilihat pada Gambar 4.6.

Dalam penjadwalan yang akan dilakukan, user atau pengguna dari DST akan memberikan informasi kepada system DST berupa data part

number dari komponen yang masuk ke shop,

kuantitas/jumlah, tanggal masuk komponen, dan mesin yang tersedia. Selanjutnya system dari DST akan mengolah data yang diinputkan tersebut dalam proses 1-9, dimana outputan dari keseluruhan proses berupa ganttchart dan tabel, antara lain :

1. Sheet Tabel input

2. Sheet Ganttchart output 1.1 3. Sheet Tabel output 1.2 4. Sheet Ganttchart output 1.3 5. Sheet Tabel output 1.4

6. Sheet Ganttchart output 2.1 7. Sheet Tabel output 2.2 8. Sheet Ganttchart output 2.3 9. Sheet Tabel output 2.4

Start

- List Komponen (job) - List Aktivitas tiap job - Waktu Proses Tiap Aktivitas tiap job - Waktu Kedatangan Komponen - Due Date - List Mesin - Jumlah Mesin - Jumlah Teknisi - Ability Teknisi For i, j = 1 to machine m No Cek availability mesin m ? Waiting Cek availability date incoming ? Yes No Next date Simpan date incoming sebagai release date Cek availability next date ?

Simpan date sebagai release date

Yes No

Select job with earliest incoming and earliest due date

Yes

A D

Gambar 2.1 Contoh Flowchart Desicion Support

Tools Untuk Algoritma Hodgson

Start

- List Komponen (job) - List Aktivitas tiap job - Waktu Proses Tiap Aktivitas tiap job - Waktu Kedatangan Komponen - Due Date - List Mesin - Jumlah Mesin - Jumlah Teknisi - Ability Teknisi

For last j job i to machine m No yes Cek availability mesin m ? Waiting Cek availability due date ? Yes No One day before due date

Simpan due date sebagai completion time Cek availability

date ?

Simpan date sebagai completion time

Yes No

Select job with earliest incoming and earliest due date

A D

Fase 1

Gambar 4.5 Contoh Flowchart Desicion Support Tools Untuk Algoritma Two-Phase Heuristic

Semua output tersebut diatas akan diinformasikan oleh system dari DST kepada

user , sehingga user akan dapat mengetahui

hasil penjadwalan yang memiliki jumlah tardy job paling minimum sehingga keputusan penjadwalan dapat diambil dengan maksimal. 2.2.4.3 Interface Dari Decision Support Tools

(DST) Untuk Penjadwalan Pengerjaan Komponen Unserviceable.

Dalam penelitian ini dirancang sebuah

Decision Support Tools untuk penjadwalan

pengerjaan komponen unserviceable. Untuk isi

dan alur penggunaan dari DST itu sendiri dapat dijabarkan sebagai berikut:

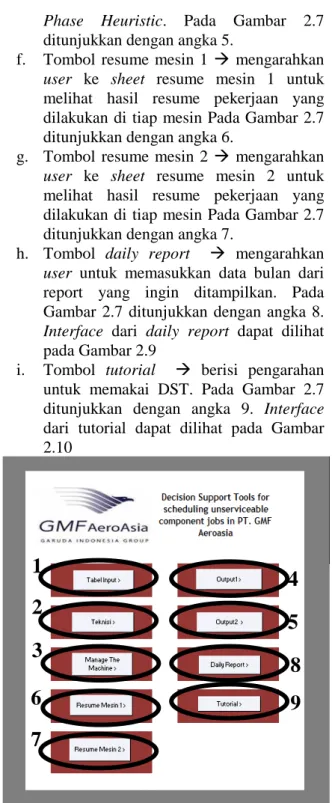

1. Sheet introduction

Halaman awal ini berisi interface untuk menjalankan perintah pada sheet selanjutnya, seperti terlihat pada Gambar 2.7.

User

System of DST for scheduling

Part number

Quantity part number Date incoming

Mesin yg tersedia

Proses 1 Pembuatan tabel input

Part number Date incoming Quantity per part number

Mesin yg tersedia Tabel input worker Due date Waktu proses Job ID Gantchart output1.1 Tabel input Gantchart output1.1 Completion time Job ID Proses 3 Pembuatan tabel output

1.2 Due date Date incoming Tabel output 1.2 Proses 2 Pembuatan ganttchart output 1.1 algoritma Hodgson Proses 4 Pembuatan ganttchart output 1.3 algoritma Hodgson Tardy job Job ID Gantchart output 1.3 Proses 5 Pembuatan tabel output

1.4 Due date

Job ID Final Completion time Date incoming Tabel output 1.4 Tabel output 1.2 Gantchart output 1.3 Tabel output 1.2 worker Due date Waktu proses Job ID Completion time Job ID Proses 7 Pembuatan tabel output

2.2 Due date Date incoming Proses 6 Pembuatan ganttchart output 2.1 algoritma two-phase heuristic Proses 8 Pembuatan ganttchart output 2.3 Tardy job Job ID Proses 9 Pembuatan tabel output

2.4 Due date

Job ID Final Completion time Date incoming Ready time Gantchart output 2.1 feasibility Tabel output 2.2 Gantchart output 2.1 Tabel output 2.4

Tabel output 2.2 Tabel output 2.4 Gantchart output 2.3

Gantchart output 2.3

Gambar 4.6 Data Flow Diagram Dari Decision

Support Tools (DST)

a. Tombol tabel input mengarahkan user ke sheet tabel input yang akan diisi dengan data-data yang dibutuhkan. Pada Gambar 2.7 ditunjukkan dengan angka 1. b. Tombol teknisi mengarahkan user ke

sheet teknisi, dimana data teknisi dapat

diubah sesuai dengan kondisi yang ada. Pada Gambar 2.7 ditunjukkan dengan angka 2.

c. Tombol manage the machine

mengarahkan user untuk mengatur dan memasukkan mesin mana yang available dan yang unavailable. Pada Gambar 2.7 ditunjukkan dengan angka 3. Sedangkan untuk tampilan interface dari manage the

machine dapat dilihat pada Gambar 2.8.

d. Tombol output 1 mengarahkan user ke

sheet output 1 untuk melakukan

penjadwalan dengan algoritma Hodgson. Pada Gambar 2.7 ditunjukkan dengan angka 4.

e. Tombol output 2 mengarahkan user ke

sheet output 2 untuk melakukan

Two-Phase Heuristic. Pada Gambar 2.7

ditunjukkan dengan angka 5.

f. Tombol resume mesin 1 mengarahkan

user ke sheet resume mesin 1 untuk

melihat hasil resume pekerjaan yang dilakukan di tiap mesin Pada Gambar 2.7 ditunjukkan dengan angka 6.

g. Tombol resume mesin 2 mengarahkan

user ke sheet resume mesin 2 untuk

melihat hasil resume pekerjaan yang dilakukan di tiap mesin Pada Gambar 2.7 ditunjukkan dengan angka 7.

h. Tombol daily report mengarahkan

user untuk memasukkan data bulan dari

report yang ingin ditampilkan. Pada Gambar 2.7 ditunjukkan dengan angka 8.

Interface dari daily report dapat dilihat

pada Gambar 2.9

i. Tombol tutorial berisi pengarahan untuk memakai DST. Pada Gambar 2.7 ditunjukkan dengan angka 9. Interface dari tutorial dapat dilihat pada Gambar 2.10

Gambar 2.7 Tampilan Interface Decision Support Tools Untuk Penjadwalan Komponen Unserviceable

2.3 Tahap Analisis Sistem

2.3.1 Analisa Hasil Penjadwalan Menggunakan Algoritma Hodgson dan Two-Phase Heuristic Secara Manual

2.3.1.1 Analisa Perbandingan Hasil Penjadwalan Menggunakan Algoritma Hodgson Dengan Sistem Existing.

Dari perhitungan (10) – (11)

didapatkan hasil untuk jumlah tardy job sistem

existing sebanyak 29 job dan pencapaian target

TAT sebesar 67,78%. Hal ini memperlihatkan bahwa pencapaian target TAT untuk sistem

existing (bulan April 2010) belum bisa

memenuhi target pencapaian TAT sebesar 99%. Sedangkan dari perhitungan (12) – (13) didapatkan hasil untuk jumlah tardy job dari

penjadwalan dengan menggunakan algoritma

Hodgson sebanyak 3 job dan pencapaian target TAT sebesar 96,67%. Tiga job yang terlambat tersebut memiliki part number yang sama, yaitu 735511A atau biasa dikenal dengan Constan

Speed Drive (CSD). Hal ini memperlihatkan

bahwa pencapaian target TAT untuk perbaikan sistem existing dengan menggunakan algoritma Hodgson belum bisa memenuhi target pencapaian TAT sebesar 99%. Akan tetapi, bila pencapaian tersebut dibandingkan dengan pencapaian target TAT sistem existing maka nilai 96,67% sudah cukup baik. Hal ini memperlihatkan bahwa terjadi peningkatan pencapaian TAT sebesar 28,89%. Peningkatan ini memperlihatkan terjadinya efisiensi dari penjadwalan yang dilakukan walaupun pencapaian yang dihasilkan belum bisa memenuhi KPI pencapaian TAT sebesar 99%.

Gambar 2.8 Tampilan Interface Untuk Pengaturan Mesin

Dalam Decision Support Tools Untuk Penjadwalan

Komponen Unserviceable

1

2

3

4

5

8

7

6

9

Gambar 2.9 Tampilan Interface Untuk Daily Report Dalam

Decision Support Tools Untuk Penjadwalan Komponen Unserviceable

Gambar 2.10 Tampilan Interface Untuk Tutorial

Dalam Decision Support Tools Untuk Penjadwalan

Komponen Unserviceable

2.3.1.2 Analisa Perbandingan Hasil Penjadwalan Menggunakan Algoritma

Two-Phase Heuristic Dengan Sistem Existing.

Dari perhitungan (10) – (11) didapatkan hasil untuk jumlah tardy job sistem existing sebanyak 29 job dan pencapaian target TAT sebesar 67,78%. Hal ini memperlihatkan bahwa pencapaian target TAT untuk sistem existing (bulan April 2010) belum bisa memenuhi target pencapaian TAT sebesar 99%. Sedangkan dari perhitungan (14) – (15) didapatkan hasil untuk jumlah tardy job sebanyak tiga job dan pencapaian target TAT sebesar 96,67%. Tiga

job yang terlambat tersebut memiliki part number yang sama, yaitu 735511A atau biasa

dikenal dengan Constan Speed Drive (CSD). Hal ini memperlihatkan bahwa pencapaian target TAT untuk perbaikan sistem existing dengan menggunakan algoritma Two-Phase

Heuristic belum bisa memenuhi target

pencapaian TAT sebesar 99%. Akan tetapi, bila pencapaian tersebut dibandingkan dengan pencapaian target TAT sistem existing maka nilai 96,67% akan sangat baik. Hal ini memperlihatkan bahwa terjadi peningkatan

pencapaian TAT sebesar 28,89%. Peningkatan ini memperlihatkan terjadinya efisiensi dari penjadwalan yang dilakukan walaupun pencapaian yang dihasilkan belum bisa memenuhi KPI pencapaian TAT sebesar 99%.

2.3.1.3 Analisa Perbandingan Hasil Penjadwalan Dengan Menggunakan Algoritma Hodgson dan Algoritma

Two-Phase Heuristic.

Dari perhitungan (12) – (15) yang ada pada sub bab 4.3.2.2 dan 4.3.2.3, didapatkan hasil untuk algoritma Hodgson dan algoritma

Two-Phase Heuristic manghasilkan jumlah tardy job sebanyak tiga job dan pencapaian

target TAT sebesar 96,67% . Hal ini memperlihatkan bahwa pencapaian target TAT untuk dua perbaikan sistem existing dengan menggunakan algoritma Hodgson dan algoritma

Two-Phase Heuristic belum bisa memenuhi

target pencapaian TAT sebesar 99%. Hal ini memperlihatkan bahwa kedua algoritma memiliki performansi yang sama baik sehingga sama-sama dapat diaplikasikan untuk menjadwalkan job yang ada di work center

electrical.

2.3.2 Analisa Hasil Penjadwalan Dengan

Decision Support Tools (DST).

2.3.2.1 Analisa Perbandingan Hasil Penjadwalan Dengan Decision Support

Tools (DST) Menggunakan Algoritma

Hodgson Dengan Sistem Existing. Penjadwalan dengan menggunakan

Decision Support Tools (DST) dimulai dengan

memasukkan input data job yang akan dikerjakan. Dari data input tersebut, DST akan melakukan penjadwalan pada ganttchart dengan langkah kerja seperti pada flowchart dan kemudian hasil akan direkap pada tabel output. Adapun tabel output dapat dilihat pada Tabel 2.5 & 2.6.

Dari hasil running penjadwalan dengan menggunakan DST,didapatkan jumlah tardy job sebanyak 4 job. Dengan demikian dapat dihitung pencapaian TAT seperti di bawah ini : % pencapaian target TAT

= =

= 95,56 % (16)

Tabel 2.5 Contoh Tabel output 1.2 DST untuk Algoritma Hodgson

job ID part number Serial number Description date incoming due date completion date tardy job

1 62197-001-001 COFFEE MAKER/WATER BOILER 05/04/2010 19/04/2010 07/04/2010 0

2 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0

3 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0

4 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0

5 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0

6 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0

7 9043185-13C LEAD IGNITION RH (ETOPS) 05/04/2010 19/04/2010 05/04/2010 0

8 30-1401-3 LIGHT, ANTI COLLISION 05/04/2010 19/04/2010 07/04/2010 0

9 2510-0049-01 OVEN 05/04/2010 19/04/2010 07/04/2010 0

10 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 09/04/2010 0

11 2013-1A BATTERY - PACK, EMERG EXIT LTS 06/04/2010 13/04/2010 12/04/2010 0

Tabel 2.6 Contoh Tabel 1.4 output DST untuk Algoritma Hodgson

job ID part number Serial

number Description date incoming due date completion

date tardy job

1 62197-001-001 COFFEE MAKER/WATER BOILER 05/04/2010 19/04/2010 7/04/2010 0 2 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 9/04/2010 0 3 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 9/04/2010 0 4 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 9/04/2010 0 5 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 9/04/2010 0

6 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 9/04/2010 0 7 9043185-13C LEAD IGNITION RH (ETOPS) 05/04/2010 19/04/2010 5/04/2010 0 8 30-1401-3 LIGHT, ANTI COLLISION 05/04/2010 19/04/2010 7/04/2010 0

9 2510-0049-01 OVEN 05/04/2010 19/04/2010 7/04/2010 0

10 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 9/04/2010 0

Dengan jumlah tardy job sebanyak empat job, empat job yang terlambat tersebut memiliki part number yang sama, yaitu 735511A atau biasa dikenal dengan Constan

Speed Drive (CSD), dan nilai pencapaian

target TAT sebesar 95,56% memperlihatkan bahwa pencapaian target TAT untuk perbaikan

sistem existing dengan penjadwalan

menggunakan algoritma Hodgson belum dapat memenuhi target pencapaian TAT sebesar 99%. Akan tetapi, pencapaian TAT sebesar 95,56% ini akan memberikan perbaikan yang cukup signifikan terhadap sistem existing yang hanya mampu mencapai nilai 67,78% untuk pencapaian TAT dan juga mampu menurunkan jumlah tardy job dari 29 job menjadi 4 job. Dengan demikian, hasil perbaikan yang dilakukan cukup mampu untuk meminimumkan jumlah tardy job walaupun hasil yang dicapai belum maksimal.

2.3.2.2 Analisa Perbandingan Hasil Penjadwalan Dengan Decision Support

Tools (DST) Menggunakan Algoritma Two-Phase Heuristic Dengan Sistem Existing .

Sama seperti penjadwalan dengan menggunakan Decision Support Tools (DST)

algoritma Hodgson, penjadwalan Two-Phase

Heuristic dimulai dengan memasukkan input

data job yang akan dikerjakan. Dari data input tersebut, DST akan melakukan penjadwalan pada ganttchart dengan langkah kerja seperti pada flowchart dan kemudian hasil akan direkap pada tabel output. Adapun contoh tabel output dapat dilihat pada Tabel 2.7 & 2.8

Tabel 2.7 Contoh Tabel 2.2 Output DST Untuk Algoritma

Two-Phase Heuristic

Job id part number Serial number Description date incoming due date ready time feasibility 1 62197-001-001 COFFEE MAKER/WATER BOILER 05/04/2010 19/04/2010 18/03/2010 0

2 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1

3 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1

4 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1

5 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1

6 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1

7 9043185-13C LEAD IGNITION RH (ETOPS) 05/04/2010 19/04/2010 16/04/2010 1

8 30-1401-3 LIGHT, ANTI COLLISION 05/04/2010 19/04/2010 15/04/2010 1

9 2510-0049-01 OVEN 05/04/2010 19/04/2010 13/04/2010 1

10 2013-1A BATTERY - PACK, EMERG EXIT LTS 05/04/2010 12/04/2010 05/04/2010 1 Tabel 2.8 Contoh Tabel 2.4 Output DST Untuk Algoritma

Two-Phase Heuristic Job Id part number Serial number Description date

incoming due date Ready time feasibility Completatio

n date tardy

1 62197-001-001 COFFEE MAKER/WATER BOILER 4/5/2010 4/19/2010 5/04/2010 1 7/04/2010 0

2 2013-1A BATTERY - PACK, EMERG EXIT LTS 4/5/2010 4/12/2010 5/04/2010 1 9/04/2010 0

3 2013-1A BATTERY - PACK, EMERG EXIT LTS 4/5/2010 4/12/2010 5/04/2010 1 9/04/2010 0

4 2013-1A BATTERY - PACK, EMERG EXIT LTS 4/5/2010 4/12/2010 5/04/2010 1 9/04/2010 0

5 2013-1A BATTERY - PACK, EMERG EXIT LTS 4/5/2010 4/12/2010 5/04/2010 1 9/04/2010 0

6 2013-1A BATTERY - PACK, EMERG EXIT LTS 4/5/2010 4/12/2010 5/04/2010 1 9/04/2010 0

7 9043185-13C LEAD IGNITION RH (ETOPS) 4/5/2010 4/19/2010 5/04/2010 1 5/04/2010 0

8 30-1401-3 LIGHT, ANTI COLLISION 4/5/2010 4/19/2010 5/04/2010 1 6/04/2010 0

9 2510-0049-01 OVEN 4/5/2010 4/19/2010 5/04/2010 1 7/04/2010 0

102013-1A BATTERY - PACK, EMERG EXIT LTS 4/5/2010 4/12/2010 5/04/2010 1 9/04/2010 0

Dari hasil running penjadwalan dengan menggunakan DST didapatkan jumlah tardy job sebanyak 3. dengan demikian dapat dihitung pencapaian TAT seperti di bawah ini :

% pencapaian target TAT =

=

= 96,67 % (16)

Dengan jumlah tardy job sebanyak tiga

job, tigajob yang terlambat tersebut memiliki part number yang sama, yaitu 735511A atau

(CSD), dan nilai pencapaian target TAT sebesar 96,67% memperlihatkan bahwa pencapaian target TAT untuk perbaikan sistem

existing dengan penjadwalan menggunakan

algoritma Two-Phase Heuristic belum dapat memenuhi target pencapaian TAT sebesar 99%. Akan tetapi, pencapaian TAT sebesar 96,67% ini akan memberikan perbaikan yang cukup signifikan terhadap sistem existing yang hanya mampu mencapai nilai 67,78% untuk pencapaian TAT dan juga mampu menurunkan jumlah tardy job dari 29 job menjadi tiga job. Dengan demikian, hasil perbaikan yang dilakukan cukup mampu untuk meminimumkan jumlah tardy job walaupun hasil yang dicapai belum maksimal.

2.3.2.3 Analisa Perbandingan Hasil Penjadwalan Decision Support Tools (DST) dengan Menggunakan Algoritma Hodgson dan Algoritma Two-Phase Heuristic.

Bila dilakukan perbandingan untuk penjadwalan DST dengan algoritma Hodgson dan algoritma Two-Phase Heuristic maka dapat disimpulkan bahwa hasil yang lebih baik adalah panjadwalan dengan menggunakan algoritma

Two-Phase Heuristic dengan jumlah tardy job

yang lebih minimum yaitu sebanyak 3 job dan pencapaian TAT sebesar 96,67%. Hal ini memperlihatkan bahwa penjadwalan dengan algoritma Two-Phase Heuristic dapat digunakan untuk menyelesaikan permasalahan penjadwalan pengerjaan komponen dengan lebih baik bila dibandingkan dengan algoritma Hodgson.

2.3.3 Analisa Perbandingan Antara Hasil Penjadwalan Manual, Hasil Penjadwalan dengan Decision

Support Tools (DST), Dan Sistem Existing

2.3.3.1 Analisa Perbandingan Antara Hasil Penjadwalan Manual, Hasil Penjadwalan dengan Decision Support

Tools (DST), dan Sistem Existing

Dengan Menggunakan Algoritma Hodgson.

Dari pengolahan data dan analisa yang telah dilakukan sebelumnya, diperoleh bahwa hasil perhitungan dengan menggunakan Algoritma Hodgson menghasilkan jumlah tardy

job sebanyak tiga job dan pencapaian TAT

sebesar 96.67%. Tiga job yang terlambat

tersebut memiliki part number yang sama, yaitu 735511A atau biasa dikenal dengan Constan

Speed Drive (CSD). Sedangkan untuk

penjadwalan dengan menggunakan DST diperoleh jumlah tardy job sebanyak empat job dan pencapaian TAT sebesar 95,56%. Kedua hasil memiliki pencapaian TAT yang masih belum dapat memenuhi target TAT sebesar 99%. Hasil running DST memiliki perbedaan dengan hasil perhitungan manual dimana jumlah tardy job yang dihasilkan lebih banyak. Hal ini dikarenakan ada sedikit perbedaan untuk pengalokasian job di tiap mesin. Untuk penjadwalan secara manual akan banyak terdapat justifikasi terutama dari operator, hal ini tentu akan berbeda bila penjadwalan dilakukan dengan sistem yang terotomasi. Sistem akan cenderung membaca dan melakukan perintah secara general.

Meskipun memiliki hasil yang berbeda dalam menghasilkan jumlah tardy job, hasil penjadwalan manual dengan penjadwalan dengan DST sudah mampu memperbaiki pencapaian target TAT secara cukup signifikan, yaitu 95,56% dan 96,67% walaupun belum dapat memenuhi pencapaian target KPI TAT komponen sebesar 99% secara maksimal. Perlunya perbaikan, terutama bila dilihat bahwa penyebab terjadinya tardy job disebabkan oleh komponen yang sama, yaitu 735511A atau biasa dikenal dengan Constan Speed Drive (CSD), yang mengindikasikan bahwa perlu dilakukan perbaikan lebih mengenai pengerjaan CSD secara lebih spesifik lagi.

2.3.3.2 Analisa Perbandingan Antara Hasil Perhitungan, Hasil Penjadwalan

Decision Support Tools (DST), dan

Sistem Existing Dengan Menggunakan Algoritma Two-Phase Heuristic. Dari pengolahan data dan analisa yang telah dilakukan sebelumnya, diperoleh bahwa hasil perhitungan dengan menggunakan Algoritma Two-Phase Heuristic maupun dengan menggunakan DST menghasilkan jumlah tardy

job yang sama yaitu sebanyak tiga job dan

pencapaian TAT sebesar 96,67%. Hal ini memperlihatkan bahwa tidak ada perbedaan antara penjadwalan secara manual dengan penjadwalan dengan menggunakan DST.

Walaupun memiliki pencapaian TAT sebesar 96,67%, nilai ini belum bisa memenuhi pencapaian target KPI TAT komponen sebesar

99% secara maksimal. Hal ini memperlihatkan perlu adanya perbaikan, terutama bila dilihat bahwa penyebab terjadinya tardy job disebabkan oleh komponen yang sama, yaitu 735511A atau biasa dikenal dengan Constan

Speed Drive (CSD), yang mengindikasikan

bahwa perlu dilakukan perbaikan lebih mengenai pengerjaan CSD secara lebih spesifik lagi.

2.3.4 Analisa Hasil Penjadwalan dengan

Decision Support Tools (DST) Untuk

Skenario Kerusakan 1 Mesin

Dalam dunia praktis, penjadwalan merupakan suatu permasalahan yang kompleks dan memiliki banyak konstrain, untuk itu, dalam perancangan DST ini dibuat suatu skenario untuk mengakomodir konstrain atau batasan bahkan hambatan yang ada, salah satunya adalah kerusakan mesin. Untuk mengatasi hal tersebut, perlu dibuat skenario yang mengakomodir kerusakan mesin dalam penjadwalan agar dapat diketahui seberapa signifikan kerusakan mesin tersebut akan mempengaruhi penjadwalan yang dilakukan. 2.3.4.1 Untuk Algoritma Hodgson.

Dengan memasukkan ID mesin yang rusak dalam DST yang telah dirancang, maka hasil running untuk penjadwalan job dengan skenario 1 mesin rusak menggunakan algoritma Hodgson, dapat dilihat pada ganttchart dan tabel output. Adapun contoh tabel output dapat dilihat pada Tabel 2.9 & 2.10.

Dari hasil running penjadwalan dengan

menggunakan DST didapatkan jumlah tardy job untuk skenario 1 mesin rusak yaitu mesin 19 ,sebagai berikut:

jumlah tardy job = 4 job

jumlah job yang tidak bisa dikerjakan = 3 job

jumlah tardy job total = 7 job

dengan demikian dapat dihitung pencapaian TAT seperti di bawah ini :

% pencapaian target TAT

= =

= 92,22 % (17)

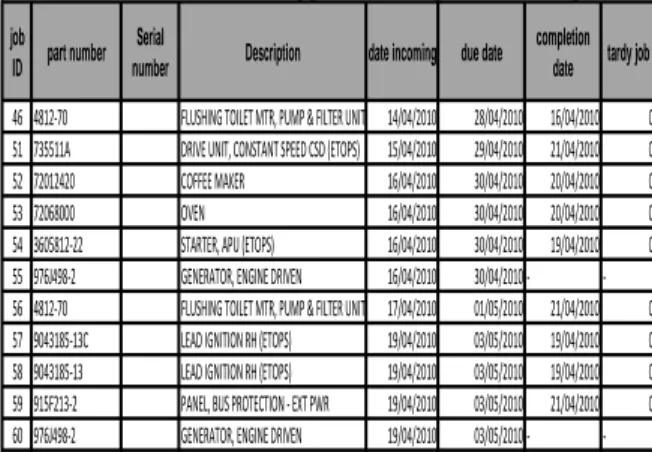

Tabel 2.9 Contoh Tabel Output 1.2 DST Untuk Skenario Kerusakan 1 Mesin Menggunakan Algoritma Hodgson

job ID

part number Serial Number Description

date incoming due date

completion date tardy job

46 4812-70 FLUSHING TOILET MTR, PUMP & FILTER UNIT 14/04/2010 28/04/2010 16/04/2010 0

51 735511A DRIVE UNIT, CONSTANT SPEED CSD (ETOPS) 15/04/2010 29/04/2010 19/05/2010 1 52 72012420 COFFEE MAKER 16/04/2010 30/04/2010 20/04/2010 0 53 72068000 OVEN 16/04/2010 30/04/2010 20/04/2010 0 54 3605812-22 STARTER, APU (ETOPS) 16/04/2010 30/04/2010 19/04/2010 0 55 976J498-2 GENERATOR, ENGINE DRIVEN 16/04/2010 30/04/2010 -

-56 4812-70 FLUSHING TOILET MTR, PUMP & FILTER UNIT 17/04/2010 01/05/2010 21/04/2010 0

57 9043185-13C LEAD IGNITION RH (ETOPS) 19/04/2010 03/05/2010 19/04/2010 0

58 9043185-13 LEAD IGNITION RH (ETOPS) 19/04/2010 03/05/2010 19/04/2010 0

59 915F213-2 PANEL, BUS PROTECTION - EXT PWR 19/04/2010 03/05/2010 21/04/2010 0 60 976J498-2 GENERATOR, ENGINE DRIVEN 19/04/2010 03/05/2010 -

-Tabel 2.10 Contoh -Tabel Output 1.4 DST Untuk Skenario Kerusakan 1 Mesin Menggunakan Algoritma Hodgson

job ID part number

Serial

number Description date incoming due date completion

date tardy job

46 4812-70 FLUSHING TOILET MTR, PUMP & FILTER UNIT 14/04/2010 28/04/2010 16/04/2010 0 51 735511A DRIVE UNIT, CONSTANT SPEED CSD (ETOPS) 15/04/2010 29/04/2010 21/04/2010 0 52 72012420 COFFEE MAKER 16/04/2010 30/04/2010 20/04/2010 0 53 72068000 OVEN 16/04/2010 30/04/2010 20/04/2010 0 54 3605812-22 STARTER, APU (ETOPS) 16/04/2010 30/04/2010 19/04/2010 0 55 976J498-2 GENERATOR, ENGINE DRIVEN 16/04/2010 30/04/2010 - -56 4812-70 FLUSHING TOILET MTR, PUMP & FILTER UNIT 17/04/2010 01/05/2010 21/04/2010 0 57 9043185-13C LEAD IGNITION RH (ETOPS) 19/04/2010 03/05/2010 19/04/2010 0 58 9043185-13 LEAD IGNITION RH (ETOPS) 19/04/2010 03/05/2010 19/04/2010 0 59 915F213-2 PANEL, BUS PROTECTION - EXT PWR 19/04/2010 03/05/2010 21/04/2010 0 60 976J498-2 GENERATOR, ENGINE DRIVEN 19/04/2010 03/05/2010 -

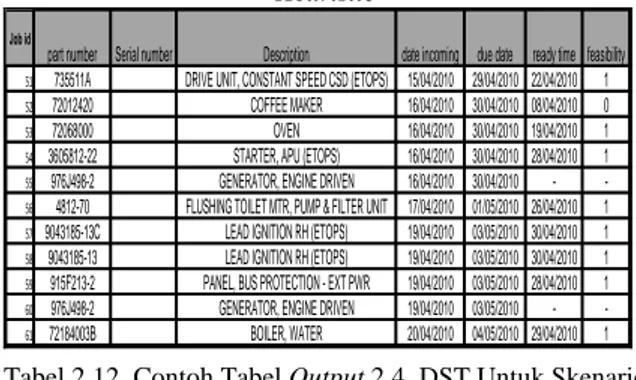

-2.3.4.2 Untuk Algoritma Two-Phase Heuristic. Sama seperti penjadwalan dengan menggunakan Decision Support Tools (DST) algoritma Hodgson, penjadwalan untuk skenario kerusakan 1 mesin menggunakan algoritma Two-Phase Heuristic juga dimulai dengan memasukkan ID mesin yang rusak dalam DST yang telah dirancang. Untuk hasil Runninguntuk penjadwalan job dengan skenario 1 mesin rusak ini dapat dilihat pada ganttchart dan tabel output. Adapun tabel output dapat dilihat pada Tabel 2.11 & 2.12.

Dari hasil running penjadwalan dengan menggunakan DST, didapatkan jumlah tardy

job untuk skenario 1 mesin rusak yaitu mesin

19 sebagai berikut:

jumlah tardy job = 3 job

jumlah job yang tidak bisa dikerjakan = 3 job

jumlah tardy job total = 6 job

Dengan demikian dapat dihitung pencapaian TAT seperti di bawah ini :

% pencapaian target TAT =

=

= 93,33 % (18)

Tabel 2.11 Contoh Tabel Output 2.2 DST Untuk Skenario Kerusakan 1 Mesin Menggunakan Algoritma Two-Phase

Heuristic Job id

part number Serial number Description date incoming due date ready time feasibility 51 735511A DRIVE UNIT, CONSTANT SPEED CSD (ETOPS) 15/04/2010 29/04/2010 22/04/2010 1

52 72012420 COFFEE MAKER 16/04/2010 30/04/2010 08/04/2010 0

53 72068000 OVEN 16/04/2010 30/04/2010 19/04/2010 1

54 3605812-22 STARTER, APU (ETOPS) 16/04/2010 30/04/2010 28/04/2010 1

55 976J498-2 GENERATOR, ENGINE DRIVEN 16/04/2010 30/04/2010 -

-56 4812-70 FLUSHING TOILET MTR, PUMP & FILTER UNIT 17/04/2010 01/05/2010 26/04/2010 1

57 9043185-13C LEAD IGNITION RH (ETOPS) 19/04/2010 03/05/2010 30/04/2010 1

58 9043185-13 LEAD IGNITION RH (ETOPS) 19/04/2010 03/05/2010 30/04/2010 1

59 915F213-2 PANEL, BUS PROTECTION - EXT PWR 19/04/2010 03/05/2010 28/04/2010 1

60 976J498-2 GENERATOR, ENGINE DRIVEN 19/04/2010 03/05/2010 -

-61 72184003B BOILER, WATER 20/04/2010 04/05/2010 29/04/2010 1

Tabel 2.12 Contoh Tabel Output 2.4 DST Untuk Skenario Kerusakan 1 Mesin Menggunakan Algoritma Two-Phase

Heuristic

Job Id part number Serial number Description date incoming due date Ready time feasibility Completation date tardy

50 735511A DRIVE UNIT, CONSTANT SPEED CSD (ETOPS) 4/15/2010 4/29/2010 15/04/2010 1 21/04/2010 0 51 735511A DRIVE UNIT, CONSTANT SPEED CSD (ETOPS) 4/15/2010 4/29/2010 22/04/2010 1 28/04/2010 0

52 72012420 COFFEE MAKER 4/16/2010 4/30/2010 16/04/2010 1 20/04/2010 0

53 72068000 OVEN 4/16/2010 4/30/2010 16/04/2010 1 20/04/2010 0

54 3605812-22 STARTER, APU (ETOPS) 4/16/2010 4/30/2010 16/04/2010 1 19/04/2010 0

55 976J498-2 GENERATOR, ENGINE DRIVEN 4/16/2010 4/30/2010 - - -

-56 4812-70 FLUSHING TOILET MTR, PUMP & FILTER UNIT 4/17/2010 5/1/2010 19/04/2010 1 21/04/2010 0

57 9043185-13C LEAD IGNITION RH (ETOPS) 4/19/2010 5/3/2010 19/04/2010 1 19/04/2010 0

58 9043185-13 LEAD IGNITION RH (ETOPS) 4/19/2010 5/3/2010 19/04/2010 1 19/04/2010 0

59 915F213-2 PANEL, BUS PROTECTION - EXT PWR 4/19/2010 5/3/2010 19/04/2010 1 21/04/2010 0

60 976J498-2 GENERATOR, ENGINE DRIVEN 4/19/2010 5/3/2010 - - -

-61 72184003B BOILER, WATER 4/20/2010 5/4/2010 20/04/2010 1 22/04/2010 0

Dari hasil running untuk skenario kerusakan 1 mesin dengan menggunakan kedua algoritma, yaitu Algoritma Hodgson dan algoritma

Two-Phase Heuristic, dapat dilihat bahwa terjadi

penambahan jumlah tardy job menjadi 7 job untuk Algoritma Hodgson dan 6 job untuk algoritma Two-Phase Heuristic. Hal ini dikarenakan job yang seharunya diproses di mesin 19 tidak dapat dikerjakan karena mesin tersebut rusak. Dengan adanya penambahan jumlah tardy job, baik untuk algoritma Hodgson maupun algoritma Two-Phase Heuristic, menyebabkan keduanya sama-sama mengalami penurunan presentase pencapaian TAT menjadi 92,22% dan 93,33%. Penurunan pencapaian TAT ini akan terjadi lebih drastis lagi apabila mesin yang rusak adalah mesin yang paling banyak memroses job dari seluruh mesin yang ada. Semakin banyak job yang dikerjakan di mesin tersebut maka akan semakin banyak pula jumlah tardy job akibat rusaknya mesin. Untuk

itu, ketersediaan mesin harus senantiasa dikontrol terutama untuk mesin-mesin kritis dimana mesin tersebut banyak digunakan untuk

mengerjakan komponen-komponen

unserviceable yang masuk ke Unit Component Maintenance.

3. PENUTUP 3.1 Kesimpulan

Berdasarkan penelitian yang telah dilakukan maka dapat ditarik kesimpulan sebagai berikut :

1. Telah dilakukan penjadwalan dengan menggunakan algoritma Hodgson dan

Two-Phase Heuristic secara manual yang

menghasilkan jumlah tardy job sebanyak 3

job dan pencapaian TAT sebesar 96,67%.

2. Dari kedua algoritma yang digunakan untuk menjadwalkan pengerjaan komponen

Tabel 3.1 Sequence hasil penjadwalan dengan Decision

M1.1 -M1.2 -M1.3 -M1.4 -M1.5 -M1.6 -M1.7 -M1.8 -M1.9 -M1.10 -M1.11 -M1.12 -M1.13 -M2.1 45(1) - 45(3) - 69(1) - 69(3) - 76(3) M2.2 70(1) - 70(3) M2.3 71(1) - 71(3) M2.4 72(1) - 72(3) M2.5 73(1) - 73(3) M2.6 74(1)- 74(3) M2.7 76(1) M2.8 2(1) - 2(3) -23(1) - 23(3) - 33(3) - 39(3) M2.9 3(1) - 3(3) - 24(3) - 37(1) - 37(3) M2.10 4(1) - 4(3) - 28(1) - 28(3) - 38(3) M2.11 5(1) - 5(3) - 33(1) - 38(1) - 40(3) M2.12 6(1) - 6(3) - 39(1) - 41(3) M2.13 10(1) - 10(3) - 40(1) - 42(3) M2.14 11(1) - 11(3) - 41(1) - 43(3) M2.15 12(1) - 12(3) - 42(1) - 44(3) M2.16 13(1) - 13(3) - 43(1) M2.17 14(1) - 14(3) - 44(1) M2.18 15(1) - 15(3) M2.19 18(1) - 18(3) M2.20 20(1) - 20(3) M2.21 21(1) - 21(3) M2.22 23(1) M2.23 24(1) M2.24 -M2.25 -M2.26 -M2.27 -M2.28 -MCp 2 - 3 - 4 - 5 - 6 - 10 - 11 - 12 - 13 - 14 -15 -18 - 20 - 21 - 22 - 23 -24 -28 -33 -37 - 38 - 39 - 40 - 41 - 42 - 43 - 44 - 45 - 69 - 70 - 71 - 72 - 73 - 74 - 76 M3 16 M4 -M5 -M6 1(1) - 1(3) -22(1) - 22(3) - 29(1) - 30(1) - 31(1)- 29(3) - 30(3) - 31(3) - 32(1) - 35(1) - 52(1) - 32(3) - 35(3) - 52(3)- 62(1) - 66(1) - 62(3) - 66(3) - 75(1) - 77(1) - 78(1) -75(3) - 77(3) - 78(3) - 79(1) - 80(1) - 81(1) - 79(3) - 80(3) - 81(3) - 87(1) - 90(1) - 87(3) - 90(3) MC2 1 - 9 - 19 - 22 -25 - 29 -30 -31 - 36 - 46 - 32 -35 - 52- 53 - 56 - 61 - 62 - 63 - 64 -65 -66 - 68 - 75 -77 - 78 -79 - 80 -81 -86 - 87 - 88 - 90 M7 61(1) - 61(3) M8 9(1) - 9(3) - 36(1) - 36(3) - 53(1) - 63(1) - 64(1)- 53(3) - 63(3) - 64(3) - 65(1) - 67(1) - 68(1) - 65(3) - 67(3) - 68(3)- 86(1) -86(3) M9 -M10 82 M11 8 - 27 M12 50 (1 ) - 50 (3) - 51 (1) - 51 (3) - 83 (1) - 83 (3) - 47(1) - 47(3) - 48 (1) - 48 (3) - 49 (1) - 49 (3) M13 -M14 54 (1) - 54 (3) M15 -M16 -M17 19 (1) - 19 (3) - 46 (1) - 46 (3) - 56 (1) - 56 (3) M18 7 - 34 - 57 - 58 M19 17 (1) - 17(3) - 55 (1) - 55(3) - 60 (1) - 60 (3) MC1 17(2) - 51(2) - 54(2) - 55(2) - 60 (2) - 48 (2) - 49 (2) - 50 (2) - 84 (2) -83 (2) - 85 (2) M20 59 - 89 M21 -M22 26 M23 -M24 -M25 25 (1) - 25 (3) - 88 (1) - 88 (3) M26 84 (1) - 84 (3) - 85 (1) - 85 (3) Mesin

Job unserviceable di work center electrical Unit

Component Maintenance, algoritma Two-Phase Heuristic menghasilkan jumlah tardy job yang paling minimum bila dibandingkan

dengan Algoritma Hodgson

3. Urutan (sequence) pengerjaan komponen

yang mengahsilkan jumlah tardy job paling minimum adalah hasil dari penjadwalan dengan menggunakan algoritma Two-Phase

Heuristic . Sequence yang diperoleh dapat

dilihat pada Tabel 3.1

4. Hasil penjadwalan telah diaplikasikan pada

Decision Support Tools yang selanjutnya

dapat digunakan sebagai alat bantu pengambilan keputusan untuk penjadwalan pengerjaan komponen di work center

electrical Unit Component Maintenance.

3.2 Saran

Adapun saran yang dapat diberikan untuk penelitian selanjutnya antara lain:

1. Perlu ada penelitian lebih lanjutan untuk memperbaiki proses pengerjaan komponen

Constant Speed Drive (CSD), yang menjadi

permasalahan dalam penjadwalan dalam penelitian ini

2. Perlu ada penelitian lanjutan yang terfokus pada pengerjaan per komponen.

3. Alat bantu pengambilan keputusan ini dapat dikembangkan untuk komponen pesawat tipe lain (737-NG, A330, 747, dll) atau untuk unit lain.

4. DAFTAR PUSTAKA

Amelia, S. (2010). Pengembangan Alat Bantu

Pengambilan Keputusan Untuk Pengadaan Break Down Part Komponen Pesawat Boeing 737 NG di PT. GMF Aero Asia. Tugas Akhir

Jurusan Teknik Industri ITS; Surabaya. Baker, Kenneth R. (1974). Introduction to

Sequencing And Scheduling. New York :

John Willey & Sons.

Dhillon, B. (2006). Maintainablity,

Maintenance, and Reliability for Engineers. Boca Raton: Taylor & Francis

Group.

Kim, K., Yun, Y., Yoon, J., Gen, M., & Yamazaki, G. (2004). Hybrid Genetic

Algorithm With Adaptive Abilities For Resource-Constrained Multiple Project Scheduling. Japan : Journal of Computer

Lee, D.-H., & Choi, H.-S. (2008). Schedulling

Algorithms To Minimize The Number Of Tardy Jobs In Two-Stage. Republic of

Korea : Journal and Industrial Engineering. Elsevier.

Pinedo, M. (2008). Schedulling Theory,

Algorithms, and System, Second edition .

New Jersey: Prentice Hall.

Pitrasari, O. (2009). Two Machines Flow Shop

Scheduling To Minimize Total Tardiness With Non-Availability Constraint Of Two Machines. Tugas

Akhir Jurusan Teknik Industri ITS; Surabaya.

Po-Han, C., & Haijie, W. (2008). A Two-Phase

GA Model For Resource-Constrained Project Schedulling. Singapore: Journal of

Automation in Construction. Elsevier. Seo, D. K., Klein, C. M., & Jang, W. (2005).

Single Machine Stochastic Schedulling To Minimize The Expected Number Of Tardy Jobs Using Mathematical Programming Model. USA : Journal of

Computers & Industrial Engineering. Elsevier.

Turban, E., Aronson. J.E., & Liang T.P. (2005).

Decision Support Systems And Intelligent Systems 7th Edition. New Jersey : Pearson