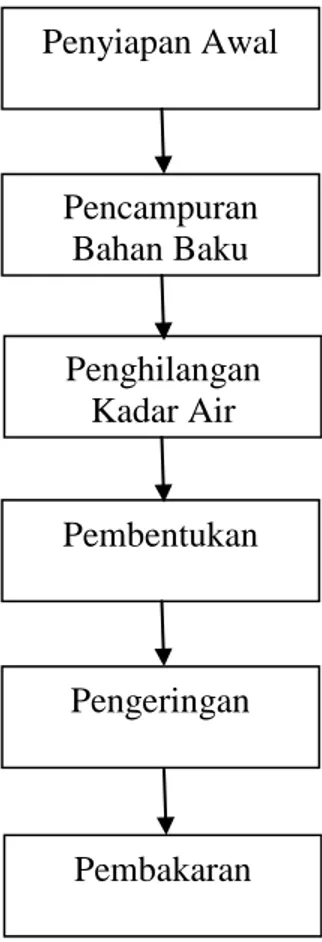

4.1 Proses Pembuatan Keramik/Gerabah Kasongan

Berikut ini gambar dari proses pembuatan keramik/gerabah Kasongan:

Gambar 4.1 Proses Produksi Keramik/Gerabah Kasongan Penyiapan Awal

Pencampuran Bahan Baku

Penghilangan Kadar Air

Pengeringan Pembentukan

Pembakaran

4.2 Pengumpulan Data

Dalam penelitian ini data-data yang diperlukan adalah data input produksi selama 1 tahun.

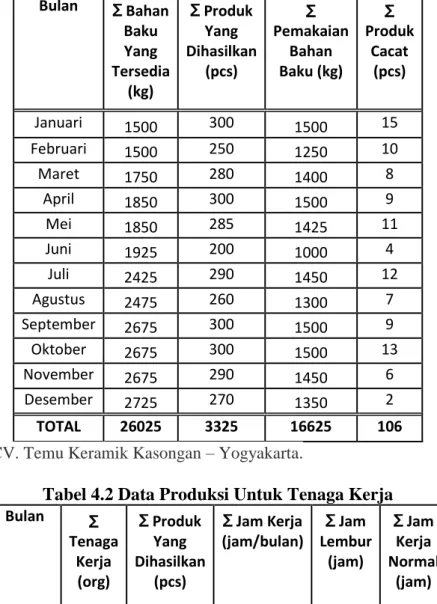

Tabel 4.1 Data Produksi Untuk Kebutuhan Material Bulan Ʃ Bahan

Baku Yang Tersedia

(kg)

Ʃ Produk Yang Dihasilkan

(pcs)

Ʃ Pemakaian

Bahan Baku (kg)

Ʃ Produk

Cacat (pcs)

Januari 1500 300 1500 15

Februari 1500 250 1250 10

Maret 1750 280 1400 8

April 1850 300 1500 9

Mei 1850 285 1425 11

Juni 1925 200 1000 4

Juli 2425 290 1450 12

Agustus 2475 260 1300 7

September 2675 300 1500 9

Oktober 2675 300 1500 13

November 2675 290 1450 6

Desember 2725 270 1350 2

TOTAL 26025 3325 16625 106

Sumber: CV. Temu Keramik Kasongan – Yogyakarta.

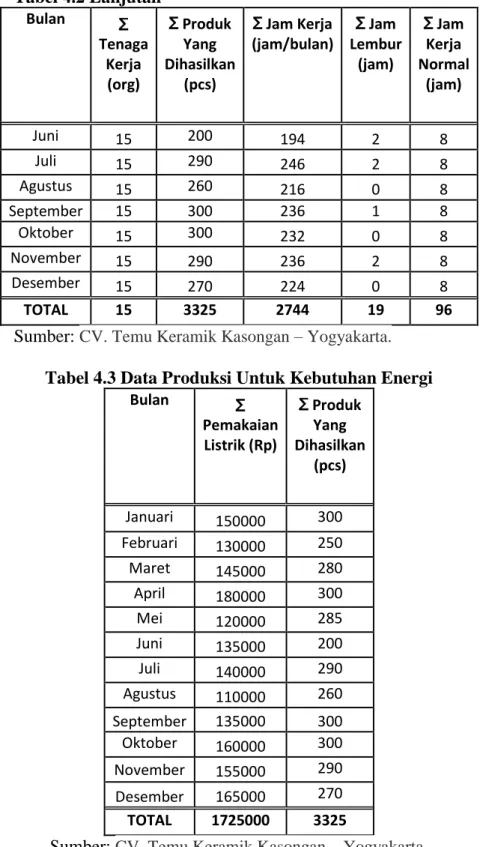

Tabel 4.2 Data Produksi Untuk Tenaga Kerja Bulan Ʃ

Tenaga Kerja (org)

Ʃ Produk Yang Dihasilkan

(pcs)

Ʃ Jam Kerja (jam/bulan)

Ʃ Jam Lembur

(jam)

Ʃ Jam Kerja Normal

(jam)

Januari 15 300 246 3 8

Februari 15 250 220 2 8

Maret 15 280 228 2 8

April 15 300 230 3 8

Mei 15 285 236 2 8

Tabel 4.2 Lanjutan

Bulan Ʃ

Tenaga Kerja (org)

Ʃ Produk Yang Dihasilkan

(pcs)

Ʃ Jam Kerja (jam/bulan)

Ʃ Jam Lembur

(jam)

Ʃ Jam Kerja Normal

(jam)

Juni 15 200 194 2 8

Juli 15 290 246 2 8

Agustus 15 260 216 0 8

September 15 300 236 1 8

Oktober 15 300 232 0 8

November 15 290 236 2 8

Desember 15 270 224 0 8

TOTAL 15 3325 2744 19 96

Sumber: CV. Temu Keramik Kasongan – Yogyakarta.

Tabel 4.3 Data Produksi Untuk Kebutuhan Energi

Bulan Ʃ

Pemakaian Listrik (Rp)

Ʃ Produk Yang Dihasilkan

(pcs)

Januari 150000 300 Februari 130000 250

Maret 145000 280

April 180000 300

Mei 120000 285

Juni 135000 200

Juli 140000 290

Agustus 110000 260 September 135000 300 Oktober 160000 300 November 155000 290 Desember 165000 270 TOTAL 1725000 3325

Sumber: CV. Temu Keramik Kasongan – Yogyakarta.

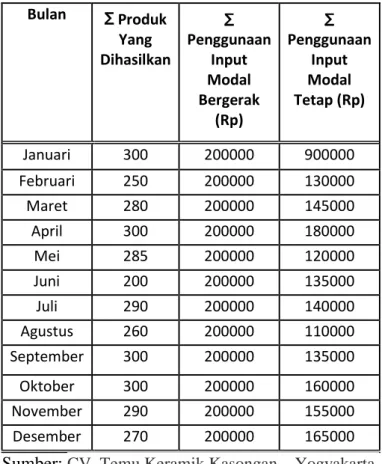

Tabel 4.4 Data Produksi Untuk Kebutuhan Modal Bulan Ʃ Produk

Yang Dihasilkan

Ʃ Penggunaan

Input Modal Bergerak

(Rp)

Ʃ Penggunaan

Input Modal Tetap (Rp)

Januari 300 200000 900000

Februari 250 200000 130000

Maret 280 200000 145000

April 300 200000 180000

Mei 285 200000 120000

Juni 200 200000 135000

Juli 290 200000 140000

Agustus 260 200000 110000

September 300 200000 135000

Oktober 300 200000 160000

November 290 200000 155000

Desember 270 200000 165000

Sumber: CV. Temu Keramik Kasongan – Yogyakarta.

4.3 Pengolahan Data

Pada pengukuran produktivitas parsial produktivitas unit proses secara spesifik dapat diukur berdasarkan rasio-rasio antara lain:

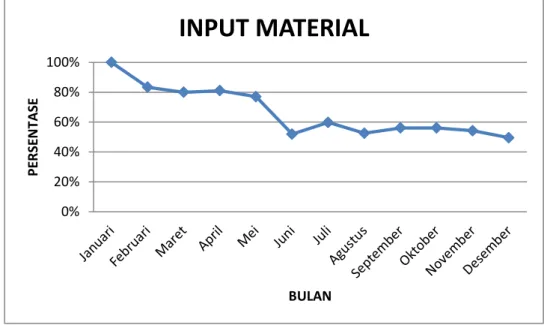

1. Input material untuk bulan Januari

Rasio (1) = x 100%

= (1500/1500) x 100%

= 1:1 = 100 %

Artinya untuk input bulan Januari dari setiap 1 kg pemakaian bahan baku untuk membuat gerabah membutuhkan 1 kg bahan baku yang tersedia di gudang. Untuk

Jumlah pemakaian bahan baku Jumlah bahan baku tersedia

hasil persentase kebutuhan material pada rasio 1, bulan yang lainnya dapat dilihat pada Tabel 4.5

Gambar 4.1 Input Material Rasio 1

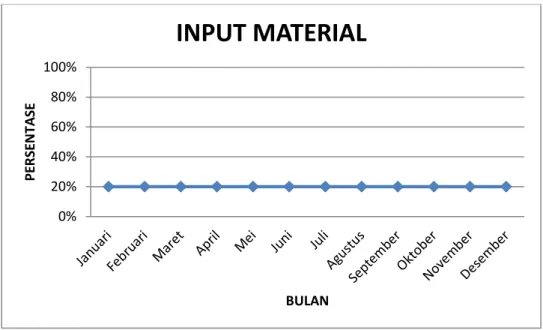

Rasio (2) = x 100%

= (300/1500) x 100%

= 1:5 = 20 %

Artinya untuk input bulan Januari dari setiap 1 unit produk apapun yang dihasilkan membutuhkan 5 kg bahan baku yang tersedia di gudang. Untuk hasil persentase kebutuhan material pada rasio 2, bulan yang lainnya dapat dilihat pada Tabel 4.5

0%

20%

40%

60%

80%

100%

PERSENTASE

BULAN

INPUT MATERIAL

Jumlah Total produk yang dihasilkan Jumlah pemakaian bahan baku

Gambar 4.2 Input Material Rasio 2

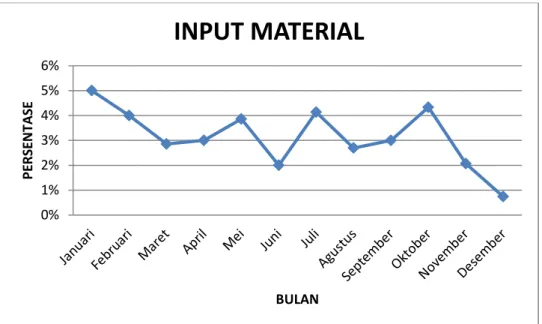

Rasio (3) =x x 100%

= (15/300) x 100 %

= 1:20 = 5 %

Artinya untuk input bulan Januari dari setiap 20 unit produk apapun yang dihasilkan ternyata 1 unitnya adalah produk cacat. Untuk hasil persentase kebutuhan material pada rasio 3, bulan yang lainnya dapat dilihat pada Tabel 4.5

0%

20%

40%

60%

80%

100%

PERSENTASE

BULAN

INPUT MATERIAL

Jumlah produk cacat

Jumlah produk yang dihasilkan

Gambar 4.3 Input Material Rasio 3 Tabel 4.5 Hasil Persentase Kebutuhan Material

Bulan % rasio 1 % rasio 2 %rasio 3

Januari 100 20 5

Februari 83 20 4

Maret 80 20 3

April 81 20 3

Mei 77 20 4

Juni 52 20 2

Juli 60 20 4

Agustus 53 20 3

September 56 20 3

Oktober 56 20 4

November 54 20 2

Desember 50 20 1

2. Input Tenaga Kerja

Rasio (4) = x 100%

= (300/15) x 100%

= 20:1

0%

1%

2%

3%

4%

5%

6%

PERSENTASE

BULAN

INPUT MATERIAL

Total produk yang dihasilkan Jumlah tenaga kerja

Artinya untuk input bulan Januari dari setiap 20 unit produk apapun yang dihasilkan membutuhkan kurang lebih 1 orang tenaga kerja untuk membuatnya.

Untuk grafik dan hasil persentase kebutuhan tenaga kerja pada rasio 4 tidak dicantumkan karena nilainya melebihi 100 %.

Rasio (5) = x 100%

= (300/246) x 100%

= 1:1

Artinya untuk input bulan Januari dari setiap 1 unit produk apapun yang dihasilkan membutuhkan 1 total jam kerja. Untuk grafik dan hasil persentase kebutuhan tenaga kerja pada rasio 5 tidak dicantumkan karena nilainya melebihi 100 %.

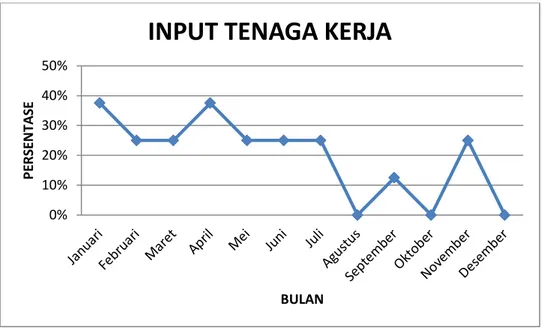

Rasio (6) = x100%

= (3/8) x 100%

= 1:3 = 33%

Artinya untuk input bulan Januari dari setiap 1 total jam kerja lembur sama dengan 3 total jam kerja normal. Untuk hasil persentase kebutuhan tenaga kerja pada rasio 6, bulan yang lainnya dapat dilihat pada Tabel 4.6

Total produk yang dihasilkan Total Jam kerja

Total jam lembur Total Jam kerja normal

Gambar 4.4 Input Tenaga Kerja Rasio 6

Tabel 4.6 Hasil Persentase Tenaga Kerja Bulan % rasio 6

Januari 38

Februari 25

Maret 25

April 38

Mei 25

Juni 25

Juli 25

Agustus 0

September 13

Oktober 0

November 25

Desember 0

0%

10%

20%

30%

40%

50%

PERSENTASE

BULAN

INPUT TENAGA KERJA

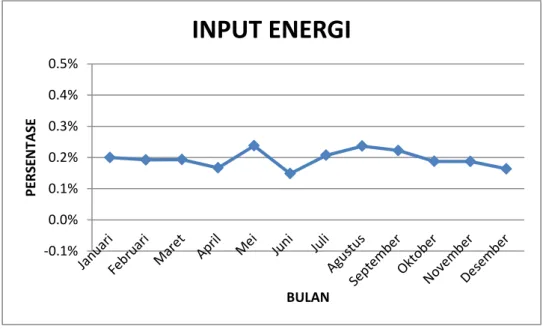

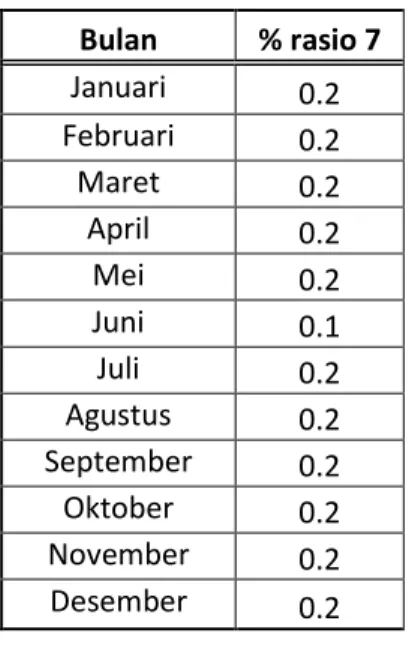

3. Input Energi

Rasio (7) = x 100%

= (300/150000) x100%

= 1:500 = 0.2 %

Artinya untuk input bulan Januari dari setiap 1 unit total produk apapun yang dihasilkan membutuhkan Rp. 500 dari total pemakaian energi listrik. Untuk hasil persentase kebutuhan energi pada rasio 7,bulan yang lainnya dapat dilihat pada Tabel 4.7

Gambar 4.5 Input Energi Rasio 7

-0.1%

0.0%

0.1%

0.2%

0.3%

0.4%

0.5%

PERSENTASE

BULAN

INPUT ENERGI

Total produk yang dihasilkan Pemakaian energi listrik

Tabel 4.7 Hasil Persentase Kebutuhan Energi Bulan % rasio 7

Januari 0.2 Februari 0.2

Maret 0.2

April 0.2

Mei 0.2

Juni 0.1

Juli 0.2

Agustus 0.2 September 0.2 Oktober 0.2 November 0.2 Desember 0.2

4. Input Modal

Rasio (8) = x 100%

= (300/200000) x 100%

= 1:667 = 0.1%

Artinya untuk input bulan Januari dari setiap 1 unit total produk apapun yang dihasilkan membutuhkan Rp. 677 dari total penggunaan input modal bergerak.

Untuk hasil persentase kebutuhan modal pada rasio 8, bulan yang lainnya dapat dilihat pada Tabel 4.8

Total produk yang dihasilkan

Total penggunaan input modal bergerak

Gambar 4.6 Input Modal Rasio 8

Rasio (9) = x 100%

= (300/900000) x 100%

= 1:3000 = 0.03 %

Artinya untuk input bulan Januari dari setiap 1 unit total produk apapun yang dihasilkan membutuhkan Rp. 3000 dari total penggunaan input modal tetap.

Untuk hasil persentase kebutuhan modal pada rasio 9 , bulan yang lainnya dapat dilihat pada Tabel 4.8

-0.1%

0.0%

0.1%

0.2%

0.3%

0.4%

0.5%

PERSENTASE

BULAN

INPUT MODAL

Total produk yang dihasilkan Total penggunaan input modal tetap

Gambar 4.7 Input Modal Rasio 9 Tabel 4.8 Hasil Persentase Kebutuhan Modal

Bulan % rasio 8 % rasio 9

Januari 0.2 0

Februari 0.1 0.2

Maret 0.1 0.2

April 0.2 0.2

Mei 0.1 0.2

Juni 0.1 0.1

Juli 0.1 0.2

Agustus 0.1 0.2

September 0.2 0.2

Oktober 0.2 0.2

November 0.1 0.2

Desember 0.1 0.2

-0.1%

0.0%

0.1%

0.2%

0.3%

0.4%

0.5%

PERSENTASE

BULAN

INPUT MODAL

4.4 Penentuan Tingkat Kepentingan Parameter Input

Pembobotan AHP digunakan untuk menentukan tingkat kepentingan suatu kriteria. Menurut Thomas L Saaty, suatu pembobotan AHP akan dianggap konsisten, jika nilai Consistency Ratio < 0,1 (10%). Jika nilai Consistency Ratio <

0,1 terpenuhi maka nilai pembobotan AHP dapat digunakan sebagai nilai bobot kriteria. Perhitungan pembobotan parameter input dilakukan menggunakan metode AHP program komputer Expert Choice versi 11.5. Berdasarkan hasil perhitungan dengan perangkat lunak Expert Choice versi 11.5, diperoleh rekapitulasi pembobotan 4 parameter input dan Consistency Ratio sebagai berikut:

Tabel 4.9 Rekapitulasi Pembobotan Parameter Input

Input Pembobotan Consistency Ratio Keterangan

MATERIAL 0.172

0.05

Konsisten karena CR < 0.1

TENAGA KERJA 0.343

ENERGI 0.243

MODAL 0.243

4.5 Perhitungan Manual

Untuk mencari nilai bobot setiap parameter dapat dilakukan dengan cara manual sebagai berikut:

Tabel 4.10 PEMBOBOTAN PARAMETER INPUT

PARAMETER UTAMA

BOBOT KEPENTINGAN

PARAMETER UTAMA RUAS KIRI RUAS KANAN

MATERIAL 9 8 7 6 5 4 3 2 1

2

3 4 5 6 7 8 9 TENAGA KERJA MATERIAL 9 8 7 6 5 4 3 21

2 3 4 5 6 7 8 9 ENERGI MATERIAL 9 8 7 6 5 4 3 2 12

3 4 5 6 7 8 9 MODAL TENAGA KERJA 9 8 7 6 5 4 3 21

2 3 4 5 6 7 8 9 ENERGI TENAGA KERJA 9 8 7 6 5 4 32

1 2 3 4 5 6 7 8 9 MODAL ENERGI 9 8 7 6 5 4 3 21

2 3 4 5 6 7 8 9 MODALTabel 4.11 Kriteria Antar Parameter Input

PARAMETER INPUT MATERIAL TENAGA KERJA ENERGI MODAL

MATERIAL 1 2 1 2

TENAGA KERJA 1/2 1 1 2

ENERGI 1/1 1/1 1 1

MODAL 1/2 1/2 1/1 1

Tabel 4.12 Desimal equivalent

PARAMETER INPUT MATERIAL TENAGA KERJA ENERGI MODAL

MATERIAL 1 2 1 2

TENAGA KERJA 0.5 1 1 2

ENERGI 1 1 1 1

MODAL 0.5 0.5 1 1

Tabel 4.13 Normalisasi

PARAMETER INPUT MATERIAL TENAGA KERJA ENERGI MODAL

MATERIAL 0.5 0.44 0.25 0.33

TENAGA KERJA 0.25 0.22 0.25 0.33

ENERGI 0.5 0.22 0.25 0.16

MODAL 0.25 0.11 0.25 0.16

Tabel 4.14 Jumlah

PARAMETER INPUT JUMLAH

MATERIAL 1.52

TENAGA KERJA 1.05

ENERGI 1.13

MODAL 0.77

Tabel 4.15 Bobot prioritas

PARAMETER INPUT JUMLAH

MATERIAL 1.52/4 = 0.172

TENAGA KERJA 1.05/4 = 0.343

ENERGI 1.13/4 = 0.243

MODAL 0.77/4 = 0.243

4.6 Analisis Hasil

Dari hasil pengolahan data yang dilakukan dapat diambil kesimpulan analisis sebagai berikut:

1. Tingkat produktivitas parsial menggambarkan kemampuan perusahaan dalam mengelola masing-masing input yang dimiliki, baik input material, tenaga kerja, modal, dan energi.

2. Tingkat produktivitas material terendah pada rasio 1 yaitu sebesar 50%

pada periode Desember, pada rasio 2 sebesar 20% pada semua periode (Januari – Desember), dan pada rasio 3 sebesar 1% pada periode Desember. Penyebab rendahnya produktivitas material dikarenakan faktor ketersediaan bahan baku, rendahnya ketelitian operator bagian pembentukan dan banyaknya produk cacat (Kharisma, D, 2007). Bila dapat digambarkan dengan grafik dapat terlihat pada gambar grafik 4.8 berikut ini:

Gambar 4.8 Grafik perbandingan antar rasio

3. Tingkat produktivitas tenaga kerja terendah pada rasio 6 sebesar 0%

pada periode Agustus, Oktober dan Desember. Penyebab rendahnya produktivitas tenaga kerja disebabkan oleh pemanfaatan waktu kerja yang kurang optimal oleh operator, kurangnya motivasi operator dalam bekerja serta belum adanya metode baku dalam proses produksi (Kharisma, D, 2007).

4. Tingkat produktivitas energi rasio 7 terendah sebesar 0.1% pada periode Juni. Penyebab rendahnya produktivitas energi pada periode Juni karena meningkatnya jam lembur pada periode tersebut sebagai akibat peningkatan pesanan.

5. Tingkat produktivitas modal terendah pada rasio 8 sebesar 0.1% pada periode Mei dan pada rasio 9 sebesar 0% pada periode Januari.

Rendahnya produktivitas modal pada periode ini disebabkan oleh menurunnya pendapatan yang diperoleh. Bila dapat digambarkan dengan grafik dapat terlihat pada gambar grafik 4.9 berikut ini:

0%

10%

20%

30%

40%

50%

60%

INPUT MATERIAL

rasio 1 rasio 2 rasio 3

Gambar 4.9 Grafik perbandingan antar rasio

6. Sedangkan untuk perhitungan 4 parameter input jumlah nilai paling tinggi yaitu tenaga kerja sebesar 0,343, kemudian input energi dan modal sebesar 0,243 dan yang memiliki nilai paling kecil pada parameter input material dengan nilai 0,172. Bila dapat digambarkan dengan grafik dapat terlihat pada gambar grafik 4.10 berikut ini:

Gambar 4.10 Grafik perbandingan antar rasio

0.00%

0.02%

0.04%

0.06%

0.08%

0.10%

0.12%

INPUT MODAL

rasio 8 rasio 9

0.172

0.343

0.243 0.243

parameter

parameter

material tenaga kerja energi modal