BAB XI

AMINE UNIT

(H

2S/CO

2ABSORPTION UNIT & AMINE REGENERATION UNIT)

I . P e n d a h u l u a n

Senyawa amine biasanya digunakan untuk menghilangkan senyawa sulfur (terutama H2S) yang terkandung dalam recycle gas, light end, atau LPG streams di Vacuum Gas Oil Hydrotreating unit (VGO HDT), Fluid Catalytic Cracking Unit Unsaturated Gas Plant (FCC USGP), dan di Sour Water Stripping unit (SWS). Tujuan dari ARU adalah untuk meregenerasi amine yang digunakan di unit-unit tersebut. Produk regenerated amine hasil dari ARU kemudian dikembalikan lagi ke unit-unit tersebut untuk kembali digunakan sebagai absorbent penyerap sulfur.

II. Teori Amine Regeneration Unit

II.1. Reaksi Kimia Absorbsi-Desorpsi H2S

Pembahasan teori ARU tidak terlepas dari pembahasan teori terkait dengan penyerapan H2S dari gas stream di unit-unit VGO HDT, FCC USGP, dan SWS. Larutan amine di unit-unit tersebut digunakan untuk menyerap senyawa sulfur (terutama H2S). Reaksi penyerapan H2S dari gas stream di unit-unit tersebut dapat digambarkan dalam serangkaian reaksi berikut ini :

Hydrogen sulfide (H2S) merupakan asam lemah dan terionisasi dalam air untuk membentuk ion hydrogen dan ion sulfide :

H2S H+ + HS-

Ionisasi sejenis juga akan terjadi untuk senyawa acid lainnya, seperti CO2 :

CO2 + H2O H+ + HCO3

-Sedangkan senyawa amine merupakan basa lemah dan terionisasi dalam air untuk membentuk ion amine dan ion hydroxyl :

(HOCH2CH2)2NH + H2O (HOCH2CH2)2NH2+ + OH -Diethanol amine, Diglycol amine

Jika H2S terlarut ke dalam larutan yang mengandung ion amine, maka akan bereaksi membentuk garam ikatan lemah dari asam dan basa, dan disulfide ion diabsorb oleh larutan amine :

(HOCH2CH2)2NH2+ + HS- (HOCH2CH2)2NH2SH Reaksi totalnya dapat dituliskan dengan persamaan reaksi berikut :

(HOCH2CH2)2NH + H2S (HOCH2CH2)2NH2SH

Reaksi tersebut di atas terjadi di unit-unit VGO HDT, FCC USGP, dan SWS untuk menyerap H2S yang terkandung dalam aliran gas. Dengan adanya reaksi reversible (bolak-balik), maka proses sebaliknya dapat juga dilakukan, yaitu dengan memperoleh desorption gas dari rich amine. Di ARU, senyawa amine (biasa disebut rich amine) yang mengandung H2S dari unit-unit VGO HDT, FCC USGP, dan SWS mengalami proses desorption H2S. Proses desorption H2S ini biasanya dilakukan pada tekanan rendah (sekitar 1,2 kg/cm2g) dan temperature relative tinggi (sekitar 130 oC). Reaksi di ARU adalah reaksi kebalikan dari reaksi-reaksi tersebut di atas :

(HOCH2CH2)2NH2SH (HOCH2CH2)2NH + H2S

H2S yang dihasilkan dari ARU kemudian dikirim ke Sulphur Recovery Unit untuk di-recover sulfur-nya.

II.2. Jenis Amine yang sering digunakan di ARU

Larutan amine yang sering digunakan secara garis besar meliputi 3 jenis : primer, sekunder, dan tersier amine. Amine Primer yang langsung bereaksi dengan H2S, CO2, dan COS (carbonyl sulfide) yaitu Mono Ethanol Amine (MEA) dan Diglycol Amine (DGA). Amine Sekunder yang langsung bereaksi dengan H2S, CO2, dan COS yaitu : Diethanolamine (DEA) dan Diisopropanol Amine (DIPA). Sedangkan Amine Tersier yang bereaksi langsung dengan H2S, bereaksi tidak langsung dengan CO2, dan sedikit bereaksi dengan COS yaitu Triethanol Amine (TEA) dan Methyl Diethanol Amine (MDEA).

Jenis-jenis amine yang sering digunakan di ARU adalah sebagai berikut (sumber : “Predecting Amine Blend Performance”, Hamid Reza Khakdaman and Ali Taghi Zoghi National Iranian Oil Company & Majid Abedinzadegan Abdi Memorial University of Newfoundland ) :

1. MEA (Mono Ethanol Amine),

Umumnya MEA digunakan pada konsentrasi 15 -20 %wt dalam air. Acid gas loading terbatas 0,3 – 0,35 mol acid gas per mol amine. Dibandingkan dengan jenis amine lainnya, MEA lebih korosif, terlebih lagi jika konsentrasinya > 20 %wt. Selain itu MEA membutuhkan heat of reaction dengan H2S & CO2 yang sangat tinggi (sekitar 30% lebih tinggi dibandingkan DEA). Vapor pressure yang tinggi dari MEA akan mengakibatkan MEA mudah menguap di absorber dan stripper sehingga akan mengurangi konsentrasi larutan secara signifikan akibat tingkat penguapan yang tinggi.

2. DEA (Diethanol Amine)

Umumnya DEA digunakan pada konsentrasi 25 – 35 %wt dalam air. Acid gas loading juga terbatas pada 0,3 – 0,35 mol acid gas per mol amine. DEA lebih tidak korosif dibandingkan dengan MEA.

3. DGA (diglycolamine atau 2-(2-aminoethoxy) ethanol)

Umumnya DGA digunakan pada konsentrasi 40 – 60 % wt dalam air. Acid gas loading terbatas 0,3 – 0,35 mol acid gas per mol amine. Sifatnya similar dengan MEA (secara isometric rumus kimianya sama) tetapi mempunyai vapor pressure yang lebih rendah sehingga diperlukan konsentrasi yang lebih tinggi. Tingkat degradasi DGA lebih tinggi.

4. MDEA (Methyl Diethanol Amine)

Umumnya MDEA digunakan pada konsentrasi 30 -50 %wt dalam air. Acid gas loading tidak terbatas (biasanya 0.7 – 0.8 mol acid gas per mol amine). Karena acid gas loading yang tinggi maka dapat mengurangi jumlah (flowrate) dari sirkulasi larutan amine (hal ini juga berarti mengurangi konsumsi energi pompa). MDEA juga tidak mudah terdegradasi baik secara thermal maupun chemical, dan mempunyai heat of reaction dengan H2S yang rendah.

5. TEA (Tri Ethanol Amine)

TEA merupakan tersier amine dan larutan amine yang pertama kali dikomersialkan untuk digunakan dalam gas sweetening. TEA tidak bisa menghasilkan produk gas dengan kandungan H2S rendah.

6. DIPA (Diisopropanol Amine)

DIPA digunakan pada proses ADIP dan Sulfinol (keduanya lisensi Shell International Petroleum Company-SIPM). DIPA tidak bisa menghasilkan produk gas dengan kandungan H2S rendah dan sekarang SIPM sudah tidak lagi menggunakan larutan DIPA, dan menggantinya dengan MDEA.

Mixed amine dapat juga digunakan, yaitu biasanya berupa campuran antara MDEA dan DEA atau MEA, dan biasanya digunakan untuk meningkatkan CO2 removal dari larutan MDEA.

III. Feed dan Produk Amine Regeneration Unit

Feed Amine Regeneration Unit adalah rich amine (amine yang banyak mengandung H2S) dari unit-unit VGO HDT, FCC USGP, dan SWS. Sedangkan produk Amine Regeneration Unit adalah lean amine (regenerated amine) yang dikirim ke unit-unit VGO HDT, FCC USGP, dan SWS yang digunakan untuk menyerap kandungan H2S dalam gas. Selain itu ARU juga memproduksi acid gas yang kaya kandungan H2S yang dikirim ke Sulphur Recovery Unit untuk di-recover sulfurnya.

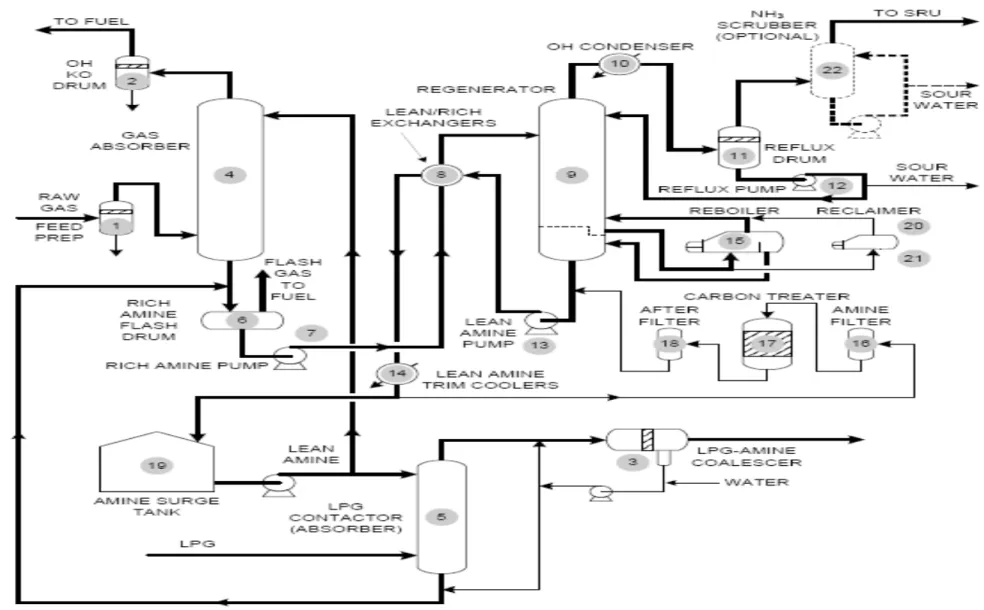

IV. Aliran Proses H2S/CO2 Absorption Unit & Amine Regeneration

Unit

Aliran proses dalam gambar berikut ini adalah aliran proses terkait proses H2S/CO2 Absorption Unit dan ARU : (sumber: “Amine Basic Practices Guidelines”, Amine Best Practices Group, refiningonline.com)

Gambar 1. Process Flow Diagram Amine Unit Teknologi Proses Kilang Minyak Bumi Halaman 4 dari 16 Kontributor : Adhi Budhiarto

V. Variabel Proses Amine Regeneration Unit

Variabel proses yang diuraikan berikut ini adalah variable proses yang terkait dengan absorbsi H2S/CO2 dengan menggunakan amine solution dan variable proses yang terkait dengan amine recovery/regeneration : (sumber: “Amine Basic Practices Guidelines”, Amine Best Practices Group, refiningonline.com; nomor peralatan sesuai dengan nomor peralatan pada gambar 1 di atas) :

V.1. Feed Gas Pretreatement

Feed gas pretreatment dapat berupa knockout drum, filter-separator, atau water wash drum/column. Knockout drum didisain untuk menangkap hydrocarbon liquid. Filter-separator digunakan untuk menghilangkan liquid dan solid dari aliran gas. Sedangkan water wash drum merupakan kolom ber-tray yang direkomendasikan digunakan untuk aliran gas yang berasal dari unit Fluid Catalytic Cracking/FCC, Delayed Coking Unit/DCU, atau Vacuum Distillation Unit/VDU yang mungkin mengandung cyanide, acid, ammonia, atau partikel-partikel padatan. Aliran sirkulasi air akan menghilangkan kontaminan-kontaminan tersebut. Liquid yang ada kemudian dialirkan ke Sour Water Stripping unit. Tujuan feed gas treatment adalah untuk mencegah terikutnya hydrocarbon, acid, ammonia, atau partikel-partikel padatan ke dalam contactor/amine regenerator yang dapat mengakibatkan foaming dan corrosion. Filter separator pressure drop normalnya < 2 psi. Filter-separator liquid level dijaga antara 25 s/d 75%. Water wash drum circulation rate normalnya 5 s/d 10 gpm/ft2. Water wash drum liquid level sekitar 5%.

V.2. Overhead Knock Out Drum

Overhead KOD didisain untuk mengambil ammonia yang carryover. Level KOD biasanya nol atau ada sedikit liquid.

V.3. LPG Amine Coalescer

Dengan adanya liquid hydrocarbon contactor, amine carryover sering terjadi. KOD dapat saja digunakan untuk menangkap amine carryover, namun direkomendasikan untuk menggunakan coalescer-separator untuk me-recover droplet amine yang secara terus menerus. Recovery amine dimaksimalkan dengan injeksi recycle water di upstream yang biasanya dibatasi hingga 5 %wt amine.

V.4. Gas Absorber/Contactor

Gas absorber/contactor biasanya berupa typical counter flow gas-liquid contactor yang dilengkapi dengan tray atau dilengkapi dengan structured packing, biasanya terdiri dari sekitar 20 tray atau ekivalen. Best practice operasi gas absorber adalah menjaga temperature lean amine yang digunakan untuk proses absorbsi lebih panas 10-16 oF daripada temperature gas feed ke absorber untuk menghindari terjadinya foaming karena kondensasi hydrocarbon, jika gas dalam keadaan jenuh. Namun jika gas tidak dalam keadaan jenuh maka kondensasi gas tidak akan terjadi, sehingga

Teknologi Proses Kilang Minyak Bumi Halaman 6 dari 16 Kontributor : Adhi Budhiarto lebih baik untuk meminimumkan temperature lean amine (best practice : meminimumkan hingga temperature 80 oF) untuk memaksimumkan fuel gas cleanup. Disain tekanan contactor dan KOD yang ada di unit amine biasanya disesuaikan dengan tekanan disain sumber gas. Jenis material contactor biasanya adalah steel dan material tray-nya biasanya adalah 304, 316, atau 410 SS.

Pressure drop contactor biasanya 0,1 s/d 0,2 psi/tray. Amine flow rate disesuaikan untuk dapat menghasilkan on-spec treated gas dalam range target rich amine loading. Contactor feed gas temperature biasanya 80 s/d 120 oF. Lean amine temperature biasanya 90 s/d 130 oF. Kandungan H2S dalam treated gas biasanya 10-50 ppm.

V.5. LPG Absorber/Contactor

LPG Absorber/Contactor beroperasi seperti Gas Absorber/Contactor. Perbedaan utama adalah terutama pada hubungan tekanan operasi dan bubble point temperature yang harus benar-benar diperhatikan dan temperature amine harus dibawah temperature liquid hydrocarbon untuk mencegah terjadinya penguapan setempat dari hydrocarbon. Amine flow rate diatur sehingga diperoleh on-spec LPG. Kadang-kadang hanya diperlukan sedikit aliran amine, namun aliran ini harus tetap dijaga berkesinambungan. Temperatur LPG absorber/contactor merupakan fungsi temperatur hydrocarbon, biasanya antara 100 s/d 130 oF (bubble point hydrocarbon harus dipertimbangkan). Tekanan minimum LPG absorber/contactor merupakan fungsi komposisi liquid hydrocarbon yang akan di-treated dan kemungkinan temperature yang terjadi di LPG absorber/contactor. Pengoperasian LPG absorber/contactor mendekati kondisi bubble point sebaiknya dihindarkan. Best practice tekanan LPG absorber/contactor adalah RVP hydrocarbon + 50 psi.

V.6. Rich Amine Flash Drum

Rich Amine Flash Drum didisain untuk mem-venting flashed light hydrocarbon dan memisahkan liquid hydrocarbon yang berupa LPG s/d gas oil. Umumnya rich amine flash drum dioperasikan pada tekanan < 15 psig, walaupun dapat juga dioperasikan hingga tekanan 90 psig. Disain instrumentasi level rich amine flash drum harus mempertimbangkan densitas liquid hydrocarbon yang bervariasi karena liquid hydrocarbon dapat berupa fraksi LPG hingga fraksi gas oil.

Biasanya normal operating pressure untuk high pressure adalah 45-65 psig (tidak memerlukan rich amine pump), sedangkan untuk low pressure adalah 0-25 psig (memerlukan rich amine pump). Flashed gas rate tergantung pada tekanan absorber dan komposisi umpan. Hydrocarbon level biasanya 0 s/d 5% level diatas level amine. Amine level biasanya 40 s/d 75%.

Mechanical seal harus mempertimbangkan konsentrasi maksimum amine yang mungkin digunakan.

V.8. Lean/Rich Amine Heat Exchanger

Lean/rich amine heat exchanger dapat berupa shell-and-tube ataupun plate-and-frame exchanger.

V.9. Amine Regenerator

Amine regenerator biasanya berupa kolom tray, walaupun kolom ber-packing dapat juga digunakan. Feed biasanya masuk di bawah rectifying section dan di atas stripping section. Tekanan reflux drum biasanya 5 s/d 15 psig. Tower pressure drop biasanya 0,05 s/d 0,2 psi/tray. Top temperature amine regenerator biasanya 190 s/d 230 oF.

V.10. Regenerator Overhead Condenser

Regenerator overhead condenser dapat berupa shell-and-tube ataupun air cooler. Untuk tipe shell-and-tube, biasanya digunakan heat exchanger single pass dengan air di sisi tube. Material tube tergantung kualitas air, namun biasanya digunakan steel.

V.11. Reflux Drum

Reflux drum memisahkan condensate dan acid gas. Condensate kemudian sebagian dikembalikan ke amine regenerator sebagai reflux dan sisanya dialirkan ke unit Sour Water Stripping. Sedangkan acid gas dialirkan ke Sulfur Recovery Unit. Material reflux drum biasanya cukup dengan menggunakan carbon steel. Acid gas product/reflux temperatur biasanya antara 90 s/d 130 o

F.

V.12. Reflux Pump

Reflux ratio biasanya antara 1 s/d 3 mol reflux/mol acid gas product. Ammonia build up < 1 %wt (lakukan pengecekan secara reguler 1 kali seminggu atau 1 kali sebulan).

V.13. Reflux Pump

Material pompa biasanya berupa steel atau stainless steel untuk casing dan chrome atau chrome-nickel stainless untuk internal pompa.

V.14. Lean Amine Cooler

Lean amine cooler dapat berupa shell-and-tube exchanger atau air cooler atau kombinasi keduanya atau dapat juga berupa plate-and-frame exchanger jika tekanan tidak terlalu tinggi. Untuk lean amine cooler berupa shell-and-tube biasanya single pass dengan amine pada sisi shell-and-tube. Material yang berkontak dengan larutan amine adalah steel. Pertimbangan temperatur,

Teknologi Proses Kilang Minyak Bumi Halaman 8 dari 16 Kontributor : Adhi Budhiarto seperti disebut untuk contactor, dapat menentukan disain lean amine cooler atau tergantung kondisi pendingin. Secara umum, amine yang lebih dingin (< 80 oF) memberikan kinerja yang lebih baik.

Outlet temperatur amine biasanya 90 s/d 130 oF (minimum 10 oF di atas temperature sour fuel gas jika kondisi sour fuel gas dalam kondisi saturated). Tekanan biasanya didisain 5 s/d 10 psig.

V.15. Reboiler

Regenerator reboiler dapat berupa : a. Once through kettle.

b. Once through horizontal shell-and-tube. c. Once through vertical shell-and-tube. d. Conventional kettle.

e. Horizontal thermosiphon. f. Vertical thermosiphon.

Untuk a, b, d, dan e, steam berada di sisi tube. Untuk c dan f, amine berada di sisi tube. Tube biasanya didisain dengan menggunakan 316 SS walaupun kadang-kadang steel tube cukup (tergantung jenis dan konsentrasi amine). Temperatur inlet/outlet reboiler biasanya antara 230 s/d 260 oF (tergantung tower pressure, heat stable salt content, tray loading, jenis dan konsentrasi amine). Best practice heat input reboiler adalah 0,65 s/d 1,5 pound steam/gallon amine untuk 50 psig steam (tergantung pada jenis amine, konsentrasi amine, rich loading, lean loading, H2S/CO2 ratio pada rich amine, konsentrasi ammonia dan konsentrasi amine di reflux, dan overhead pressure).

V.16. Amine Filter

Aliran yang melalui amine filter dapat seluruh aliran atau sebagian saja. Amine filter dapat berada di lean side atau di rich side dan dapat berupa cartridge, bag, precoat, atau sand filter. Sebagian besar unit amine hanya mengalirkan lean slipstream melalui cartridge atau bag filter (minimum 25% slipstream). Porosity elemen filter antara 5 s/d 20 micron. Untuk beberapa unit amine, rich amine filtration diperlukan.

V.17. Carbon Treater

Amine carbon treater biasanya optional dan dapat diterapkan untuk rich atau lean amine, slipstream atau full flow. Umumnya harus dipasang tepat di-downstream lean amine filter untuk menghindari plugging oleh partikel-partikel padatan. Slipstream 10 s/d 20% biasanya cukup. Amine carbon treater akan menghilangkan entrained hydrocarbon, tetapi tidak melarutkan acid atau garam. Carbon treater akan meningkatkan kualitas amine dan kinerja unit amine. Salah satu indikasi keberhasilan carbon treater adalah jika sample outlet carbon treater lebih tidak foaming tendency daripada sample inlet carbon treater.

V.18. Carbon Treater After Filter

Filter ini didisain untuk menahan partikel-partikel carbon dari carbon treater yang mungkin terikut aliran amine.

V.19. Amine Surge Tank

Biasanya amine surge tank memerlukan steam coil untuk menjamin agar viscosity larutan tidak meningkat tajam saat cuaca dingin. Venting tangki ke atmosfer sebaiknya dihindari, venting tangki sebaiknya dialirkan ke incinerator atau fired heater. Level tangki dijaga antara 20 s/d 80 %.

V.20./V.21.DGA/MEA Reclaimer

Untuk unit amine yang menggunakan primary amine (MEA, DGA), disarankan untuk menggunakan sebuah reclaimer untuk menghilangkan heat stable salt (HSS) dan degradation products. DGA reclaimer biasanya berupa kettle dengan tube 316 SS yang dilengkapi line injeksi caustic soda atau soda ash. Supply steam harus cukup panas untuk menguapkan amine dan biasanya menggunakan tekanan 150-250 psig. Feed reclaimer biasanya 1-3% regenerator feed (atau secukupnya untuk menjaga level). Jumlah air (biasanya steam condensate) secukupnya untuk menjaga temperatur. Temperatur reclaimer biasanya antara 360-380 oF. Level reclaimer biasanya dijaga antara 40-60%. Jumlah caustic soda (NaOH) yang ditambahkan adalah stoikiometrik dengan jumlah heat stable salt.

V.22. NH3 Scrubber (Optional)

Acid gas yang mengandung banyak ammonia memerlukan pertimbangan khusus untuk mencegah plugging line dan terutama problem di Sulfur Recovery Unit. Water wash system untuk menghilangkan ammonia di upstream Sulfur Recovery Unit umum digunakan. Ammonia dihilangkan dengan menggunakan water purge dan dialirkan ke Sour Water Stripping Unit. Circulating water rate biasanya antara 5-10 GPM/ft2. Konsentrasi NH3 dalam air biasanya < 1 %. Temperatur NH3 scrubber biasanya antara 80-120 o

F.

V.23. Kondisi Amine

• Amine harus jernih dan tidak mengandung partikel padatan.

• Konsentrasi amine tergantung jenis amine, kebutuhan treating, dan parameter pengendalian korosi.

• Heat stable salt anion < 0,8 %wt larutan. • Kandungan sodium dalam amine < 0,2 %wt.

• Kandungan iron > 25 ppmwt merupakan indikasi tingkat korosi yang tinggi.

• Kandungan chloride < 1000 ppmwt. • Suspended solid < 100 ppmwt.

Teknologi Proses Kilang Minyak Bumi Halaman 10 dari 16 Kontributor : Adhi Budhiarto

V.24. Caustic Neutralization

Proses netralisasi dengan menggunakan caustic telah lama diterapkan sebagai cara ekonomis untuk menghilangkan kandungan heat stable salt dalam amine sehingga dapat mengurangi tingkat korosi dengan menaikkan pH dan menekan ionisasi. Namun study korosi dalam 10 tahun terakhir menghasilkan data yang berbeda. ConocoPhillips dan MPR Services menyatakan bahwa korosivitas anion Heat Stable Salt/HSS tidak berkurang dengan caustic, dan bahkan kadang-kadang caustic dapat meningkatkan korosivitas. Sedangkan Union Carbide dan Dow Chemical, sebaliknya, tetap menganggap bahwa korosivitas umumnya dapat dikurangi dengan cara netralisasi.

V.25. Water Balance

Air harus ditambahkan ke dalam sistem amine untuk mengganti kehilangan sebagai vapor dalam aliran treated dan acid gas dan melalui reflux NH3 purge. Makeup water sebaiknya adalah condensate; service ataupun boiler feed water sebaiknya dihindari karena mengandung dissolved solid dan treatment chemical yang akan terakumulasi di dalam sistem yang akan menyebabkan korosi, fouling, dan foaming. Jika condensate atau demineralized water tidak cukup, maka steam dapat diinjeksikan ke dalam regenerator.

V.26. Foaming

Minor foaming dapat menyebabkan penurunan efisiensi absorbsi dan/atau stripping. Major foaming dapat menyebabkan tray flooding. Gejala umum major foaming adalah :

• Level tower dan bottom rate yang rendah/tidak menentu. • Offgas rate yang tidak menentu.

• Liquid carryover.

• Tower pressure differential meningkat/tidak menentu.

Foaming di amine regenerator biasanya disebabkan oleh buildup hydrocarbon di reflux. Jika kondisi regenerator tidak stabil, maka purging reflux merupakan corrective action yang dapat dicoba. Seharusnya buildup hydrocarbon dapat dihindari dengan adanya carbon filtration. Jika injeksi antifoam diperlukan, maka penggunaannya harus diminimumkan dengan dua alasan :

• Antifoam sendiri merupakan surfactant, dan dosis antifoam yang berlebihan dapat menyebabkan foaming.

• Antifoam diserap oleh carbon sehingga dapat mengurangi kapasitas carbon menyerap senyawa hydrocarbon penyebab foaming.

Silicone based antifoam tidak diperbolehkan digunakan diunit amine (harus water based antifoam), karena akan menyebabkan fouling pada peralatan.

Partikel iron sulfide yang berlebihan juga dapat dikaitkan dengan foaming. Secara teknis iron sulfide tidak menyebabkan foaming, namun akan membuat foaming menjadi stabil.

V.27. Ammonia

Jika contactor feed gas tidak di-water washed dengan efektif, maka gas akan mengandung sejumlah NH3 (ammonia) yang akan di-absorb oleh amine. Ammonia ini akan di-strip out di regenerator, tetapi kemudian akan di-absorb kembali di reflux. Re-absorption H2S di reflux akan meningkat sebanding dengan build up NH3 hingga kandungan H2S cukup tinggi yang dapat menyebabkan korosi. Selain itu, jika konsentrasi NH3 dan H2S di reflux mendekati jenuh, NH3 akan mengalir ke Sulfur Recovery Unit (SRU), yang berpotensi menimbulkan fouling di header berupa solid ammonium hydrosulfide (NH4HS). Indikasi awal adalah plugging pada instrument tap. Excessive NH3 buildup juga akan meningkatkan jumlah steam reboiler. Oleh karena itu secara berkala kandungan NH3 di reflux harus dianalisa dan di-purging untuk mempertahankan kandungannya maksimum 1 %wt. Alternatif lain adalah secara berkala memonitor kandungan H2S, yaitu sekitar 2 %wt.

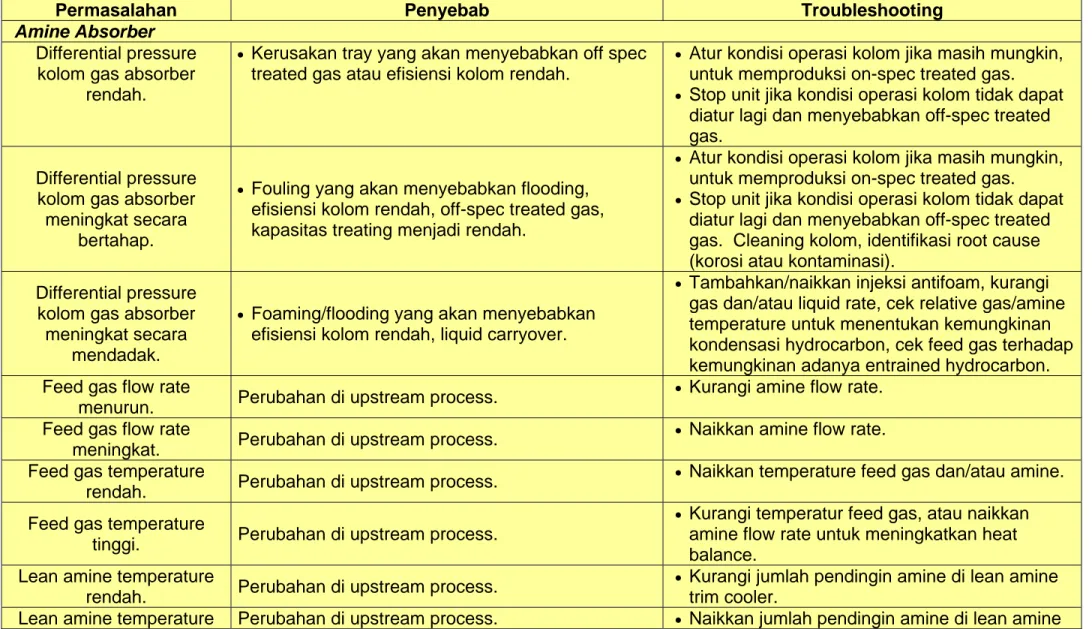

VI. Troubleshooting

Beberapa contoh permasalahan, penyebab, dan troubleshooting yang terjadi di Amine Unit dapat dilihat dalam table I berikut ini :

Teknologi Proses Kilang Minyak Bumi Halaman 12 dari 16 Kontributor : Adhi Budhiarto

Tabel I. Contoh Permasalahan, Penyebab, dan Troubleshooting Amine Unit

Permasalahan Penyebab Troubleshooting

Amine Absorber

Differential pressure kolom gas absorber

rendah.

• Kerusakan tray yang akan menyebabkan off spec

treated gas atau efisiensi kolom rendah.

• Atur kondisi operasi kolom jika masih mungkin,

untuk memproduksi on-spec treated gas.

• Stop unit jika kondisi operasi kolom tidak dapat

diatur lagi dan menyebabkan off-spec treated gas.

Differential pressure kolom gas absorber meningkat secara

bertahap.

• Fouling yang akan menyebabkan flooding,

efisiensi kolom rendah, off-spec treated gas, kapasitas treating menjadi rendah.

• Atur kondisi operasi kolom jika masih mungkin,

untuk memproduksi on-spec treated gas.

• Stop unit jika kondisi operasi kolom tidak dapat

diatur lagi dan menyebabkan off-spec treated gas. Cleaning kolom, identifikasi root cause (korosi atau kontaminasi).

Differential pressure kolom gas absorber meningkat secara

mendadak.

• Foaming/flooding yang akan menyebabkan

efisiensi kolom rendah, liquid carryover.

• Tambahkan/naikkan injeksi antifoam, kurangi

gas dan/atau liquid rate, cek relative gas/amine temperature untuk menentukan kemungkinan kondensasi hydrocarbon, cek feed gas terhadap kemungkinan adanya entrained hydrocarbon. Feed gas flow rate

menurun. Perubahan di upstream process.

• Kurangi amine flow rate.

Feed gas flow rate

meningkat. Perubahan di upstream process.

• Naikkan amine flow rate.

Feed gas temperature

rendah. Perubahan di upstream process.

• Naikkan temperature feed gas dan/atau amine.

Feed gas temperature

tinggi. Perubahan di upstream process.

• Kurangi temperatur feed gas, atau naikkan

amine flow rate untuk meningkatkan heat balance.

Lean amine temperature

rendah. Perubahan di upstream process.

• Kurangi jumlah pendingin amine di lean amine

trim cooler.

tinggi. trim cooler. Rich amine loading

rendah. Overcirculation.

• Kurangi amine circulation rate.

Rich amine loading tinggi. Undercirculation. • Naikkan amine circulation rate.

Amine Regenerator

Rich amine feed rate sudden loss of flow.

• Loss of flash drum/contactor level.

• Flow control failure.

• Plugging akibat corrosion product/salt.

• High regenerator pressure.

• Cek rich flash drum level control.

• Cek contactor level control dan flow.

• Cek rich amine circuit terhadap kemungkinan

plugging di valve, orifice, filter, atau exchanger.

• Hilangkan heat stable salt anion dan sodium.

• Hilangkan degradation product (reclaim).

Rich amine feed rate menurun secara bertahap.

• Plugging akibat corrosion product dan salt.

• Leak atau open drain.

• Lakukan balance flow in dan out system.

• Cek kemungkinan terjadinya foaming di

contactor/absorber.

• Cek aktivitas maintenance (perubahan filter,

open drain).

• Balance reflux purge dan make up water rate.

Flow acid gas product rate meningkat mendadak.

• Hydrocarbon intrusion ke regenerator.

• Foaming.

• Tower internal malfunction.

• Hilangkan hydrocarbon dari rich amine

flash/reflux drum.

• Ganti carbon filter.

• Lakukan injeksi antifoam secukupnya (injeksi

antifoam yang berlebihan akan memperburuk keadaan karena foam yang terbentuk akan menjadi stabil).

Bottom level turun mendadak.

• Control failure.

• Loss of feed.

• Rapid pressure up.

• Foaming.

• Cek controller.

• Cek kemungkinan loss of feed.

• Cek kemungkinan adanya hydrocarbon.

• Hilangkan hydrocarbon dari flash drum dan

reflux drum.

• Ganti carbon filter.

• Lakukan injeksi antifoam secukupnya (injeksi

Teknologi Proses Kilang Minyak Bumi Halaman 14 dari 16 Kontributor : Adhi Budhiarto

keadaan karena foam yang terbentuk akan menjadi stabil).

Regenerator pressure drop rendah atau nol.

• Loss of feed.

• Loss of reboiler heating media.

• Tray blowout.

• Tower internal malfunction.

• Cari root cause loss of feed.

• Cari root cause loss of reboiler heating media.

Regenerator pressure drop meningkat mendadak

kemudian kembali normal.

• Foaming.

• Hydrocarbon intrusion dari flash drum.

• Hydrocarbon yang dari reflux drum.

• Reboiler heat input fluctuation.

• Tower internal malfunction.

• Cek carbon filter, jika perlu ganti carbon filter.

• Hilangkan hydrocarbon dari rich amine flash

drum dan reflux drum.

• Cek reboiler heating medium control (pressure,

temperature, flow).

• Kurangi feed rate.

• Cek kondisi feed dan bottom terhadap

kemungkinan terjadinya foaming.

• Lakukan injeksi antifoam secukupnya (injeksi

antifoam yang berlebihan akan memperburuk keadaan karena foam yang terbentuk akan menjadi stabil), hingga pressure drop normal. Regenerator pressure

drop meningkat secara berkala atau meningkat mendadak namun tidak

kembali normal lagi.

• Build up corrosion product menyebabkan

plugging/kerusakan pada tray.

• Excessive corrosion rate yang disebabkan oleh

konsentrasi ammonia/amine yang tinggi di reflux.

• Stop injeksi antifoam untuk mencegah build up

antifoam.

• Ganti carbon filter.

• Hilangkan heat stable salt anion dan sodium.

• Hilangkan amine degradation product

(reclaimer).

• Shutdown dan cleaning tower menggunakan

chemical atau water wash.

Korosi pada bagian atas amine regenerator

• Kondensasi acid gas pada bagian atas amine

regenerator.

• Pasang corrosion probe untuk memonitor

tingkat korosi. Biasanya corrosion probe dipasang pada downstream

condenser/upstream overhead receiver atau pada suction pompa reflux.

memonitor tingkat korosi. On-line corrosion monitoring dapat dipasang di vapor line top amine regenerator (upstream condenser), downstream condenser, amine regenerator reflux line, ataupun bottom line amine regenerator.

• Lakukan on-stream inspection secara berkala

untuk line-line yang tingkat korosinya tinggi.

• Injeksi corrosion inhibitor pada top amine

regenerator column (diinjeksi di suction reflux pump).

Amine Flash Drum

Hydrocarbon carry over ke unit/amine regenerator yang akan menyebabkan

problem foaming yang sangat serius.

• Kerusakan oil recovery pump.

• Upset operasi unit-unit upstream ARU.

• Perbaiki kerusakan oil recovery pump.

• Cari root cause di unit-unit upstream ARU.

• Drain hydrocarbon dari amine flash drum.

Hati-hati, jangan sampai amine ikut ter-drain, karena akan menurunkan konsentrasi amine dalam system (amine dapat turun sangat drastic sehingga memerlukan make up fresh amine yang sangat banyak).

• Jika tekanan amine flash drum naik secara

significant/mendadak bersamaan dengan kenaikan level hydrocarbon di amine flash drum, hal tersebut menunjukkan ada LPG carry over dari unit-unit upstream. Segera drain hydrocarbon dan start injeksi antifoam sebagai antisipasi.

Teknologi Proses Kilang Minyak Bumi Halaman 16 dari 16 Kontributor : Adhi Budhiarto

VII. Istilah-istilah

• Lean amine Amine yang berasal dari unit-unit gas treating di Vacuum Gas Oil Hydrotreating unit (VGO HDT), Fluid Catalytic Cracking Unit Unsaturated Gas Plant (FCC USGP), dan di Sour Water Stripping unit (SWS). • Rich amine Amine yang yang mengandung banyak

H2S/CO2 yang berasal dari unit-unit gas treating di Vacuum Gas Oil

Hydrotreating unit (VGO HDT), Fluid Catalytic Cracking Unit Unsaturated Gas Plant (FCC USGP), dan di Sour Water Stripping unit (SWS).

• RVP Reid Vapor Pressure.

VIII. Daftar Pustaka

1. “Amine Basic Practices Guidelines”, Amine Best Practices Group, http://refiningonline.com/abpg_kb/ABPG-5.pdf.

2. “Gas Purification”, Arthur Kohl & Richard Nielsen, 5th edition.

3. Operating Manual Amine & LPG Recovery PERTAMINA Unit Pengolahan II Dumai.

4. Operating Manual Amine Treater PERTAMINA Unit Pengolahan VI Balongan.

5. Operation Manual for Unit 810 Amine Treating Process Unit, Pakistan-Arabian Refinery Limited, Mid-Country Refinery Project (PARCO), Mahmood Kot, Pakistan.