EVALUASI PROSES PENGOLAHAN LIMBAH CAIR

INDUSTRI DI PT UNILEVER INDONESIA,Tbk

HPC-L FACTORY CIKARANG

Oleh :

AGUS TRIYANTO

331410096

PROGRAM STUDI TEKNIK LINGKUNGAN

SEKOLAH TINGGI TEKNOLOGI PELITA BANGSA

BEKASI

2018

iii

KATA PENGANTAR

Puji syukur atas kehadirat Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya yang telah memberikan banyak kesempatan, sehingga Saya dapat menyelesaikan laporan Skripsi ini dengan baik.

Dalam penyusunan laporan ini, Saya menyadari sepenuhnya bahwa selesainya laporan Skripsi ini tidak terlepas dari dukungan, semangat, serta bimbingan dari berbagai pihak, baik bersifat moril maupun materil, oleh karena-Nya, Saya ingin menyampaikan ucapan terima kasih antara lain kepada :

1. Dr.Ir.Supriyanto,M.P, Sebagai Ketua STT Pelita Bangsa yang memfasilitasi dengan kebijakan-kebijakan-Nya.

2. Dodit ardiatma,S.T.,M.sc. selaku kepala program studi Teknik Lingkungan dan Dosen pembimbing skripsi yang telah bersedia untuk meluangkan waktu dan pikiran untuk membimbing serta memberi masukan dan motivasi dalam penyusunan skripsi ini.

3. Nisa Nurhidayanti, S.Pd..,M.T, Nurilman Ilyas, S.T..,M.M Selaku Dosen penguji skripsi atas kritik dan saran yang membangun dalam menyempurnakan penyusunan skripsi ini.

4. Kepada keluarga terutama istri, ibu dan bapak, kakak dan adik yang selalu mendukung dan menjadi penyemangat saya.

5. Teman-teman TL14.F.2 yang sama-sama berjuang dan saling

menyemangati.

6. Semua pihak yang tidak tersebutkan nama-Nya satu persatu.

Penyusunan Laporan Skripsi ini disusun dengan sebaik-baiknya, namun masih terdapat kekurangan didalam penyusunan laporan Skripsi ini, oleh karena itu saran dan kritik yang sifatnya membangun dari semua pihak sangat diharapkan, tidak lupa harapan saya laporan Skripsi ini dapat bermanfaat bagi pembaca serta dapat menambah ilmu pengetahuan bagi Saya.

iv DAFTAR ISI

HALAMAN PERNYATAAN ORISINALITAS ... Error! Bookmark not defined.

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv DAFTAR TABEL ... vi DAFTAR GAMBAR ... vi BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 3 1.3 Batasan Masalah ... 3 1.4 Tujuan ... 3 1.5 Manfaat ... 3

BAB II TINJAUAN PUSTAKA ... 5

2.1 Limbah ... 5

2.1.1 Definisi Limbah ... 5

2.1.2 Jenis Karakteristik Limbah ... 5

2.2 Limbah Cair ... 6

2.2.1 Definisi Limbah Cair ... 6

2.2.2 Sumber Limbah Cair ... 6

2.2.3 Komposisi Air Limbah ... 6

2.2.4 Karakteristik Limbah Cair ... 7

2.2.5 Minimisasi Limbah Cair ... 12

2.2.6 Pengolahan Limbah Cair ... 13

2.2.7 Klasifikasi Pengolahan Limbah Cair ... 13

2.2.8 Limbah Cair Industri Deterjen ... 15

2.2. 9 Pengolahan Limbah Cair Deterjen ... 16

2.2.10 Metode Pengambilan Sampel Limbah ... 19

v

2.4 Area Timbulan Limbah ... 21

2.5 Proses Pengolahan Limbah Cair ... 22

BAB III METODE PENELITIAN ... 33

3.1 Objek Penelitian ... 33

3.2 Waktu Penelitian ... 34

3.3 Tahapan Penelitian ... 34

3.4 Metode Pengumpulan Data ... 35

3.4.1 Data Primer ... 35

3.4.2 Data Sekunder ... 35

3.5 Parameter Penelitian ... 35

3.6 Evaluasi Bak Equalisasi ... 35

3.7 Metode Sampel ... 36

3.7.1 Alat dan Bahan... 37

3.8 Variabel Penelitian ... 40

BAB IV HASIL DAN PEMBAHASAN ... 41

4.1 Masalah Timbulan Limbah ... 41

4.1.1 Evaluasi Bak Equalisasi ... 41

4.2 Analisis Nilai pH ... 45

4.3 Analisis Nilai TSS ... 47

4.4 Analisis Nilai TDS ... 49

4.5 Analisis Nilai COD ... 52

BAB V PENUTUP ... 54

5.1 Kesimpulan ... 55

5.2 Saran ... 55

DAFTAR PUSTAKA ... 56

vi

DAFTAR TABEL

Tabel 2. 1 Sistem Pengolahan Limbah ... 14

Tabel 4. 1 Flow Rate limbah dalam m3/jam ...42

Tabel 4. 2 Data Perencanaan Bak Equalisasi ... 44

Tabel 4. 3 Hasil perhitungan Dimensi bak Equalisasi ... 45

Tabel 4. 4 Perbandingan sebelum dan sesudah Evaluasi ... 45

Tabel 4. 5 Data Analisis Nilai pH ... 46

Tabel 4. 6 Data Analisis TSS ... 48

Tabel 4. 7 Data Analisis TDS ... 49

Tabel 4. 8 Analisis COD bulan januari 2018 ... 52

DAFTAR GAMBAR Gambar 1. 1 Latar Belakang Skripsi ... 2

Gambar 2. 1 Komposisi air Limbah ( Sugiharto, 1987)...7

Gambar 2. 2 Bagan Alir Produksi dan Timbulan Limbah ... 22

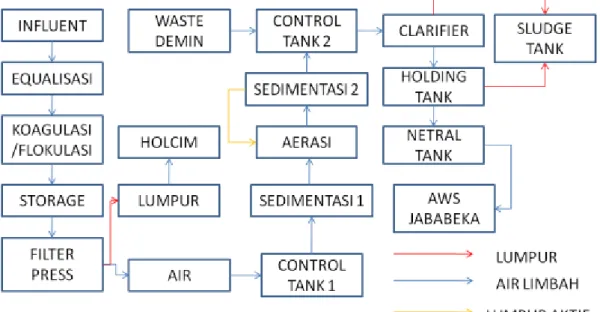

Gambar 2. 3 Flow Proses Pengolahan Limbah WWTP PT.Unilever ... 23

Gambar 2. 4 Screening pada bak collecting ... 25

Gambar 2. 5 Flow meter... 26

Gambar 2. 6 Bak Equalisasi ... 26

Gambar 2. 7 Filtrat/Lumpur Dari Filter Press ... 29

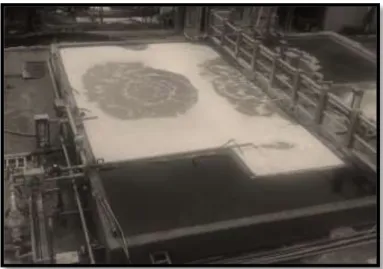

Gambar 2. 8 Bak Aerasi ... 30

Gambar 2. 9 Bak Clarifier ... 31

Gambar 2. 10 Aliran air di AWS ... 32

Gambar 2. 11 Mesin AWS ... 32

Gambar 3. 1 Tabel Waktu Tahapan Penelitian...34

Gambar 3. 2 Diaram Alir Pelaksanaan Penelitian ... 35

Gambar 3. 3 Sample Limbah ... 37

Gambar 4. 1 Grafik hubungan Q dengan Q rata-rata ...43

vii

Gambar 4. 3 Grafik Analisis Nilai pH ... 47

Gambar 4. 4 Grafik Analisis TSS ... 49

Gambar 4. 5 Gafik Analisis TDS ... 51

Gambar 4. 6 Grafik Analisis Influent COD ... 54

1 BAB I PENDAHULUAN

1.1 Latar Belakang

PT. Unilever Indonesia yang berada dalam kawasan Industri Jababeka (KIJA) dalam pengelolaan limbah harus mengacu pada tata tertib Jababeka atau mengacu pada Baku Mutu Jababeka (BMJ) karena limbah hasil olahan WWTP Unilever akan dialirkan menuju WWTP Jababeka oleh karena itu Nilai Efluent limbah PT. Unilever tidak boleh melebihi BMJ karena jika melebihi BMJ PT. Unilever akan terkena Extra carge.

PT. Unilever Indonesia,Tbk yang memiliki pengolahan limbah cair (Waste

Water Treatment Plant) yang cukup besar yang terbagi dalam 3 factory yaitu HPC-Liquid factory,Foods & Ice cream Factory dan Personal care (skin) factory.

Proses pengolahan yang digunakan pada WWTP di bagiatas 4 bagian yaitu; 1). Zona pengumpulan limbah pada bak collecting, 2). Zona Reaksi pada kolam aerasi, dimana terjadi reaksi antara lumpur aktif dan oksigen, 3). Zona Pengendapan terjadi di bak sedimentasi 4). Zona Pembuangan pada pipa.

WWTP PT. Unilever Indonesia Tbk HPC- L Factory pertama dibangun yaitu pada tahun 2007 dengan kapasitas produksi 100 m3/hari yang mana melayani 3 packing hole (PH),PH 1,PH 2 dan PH 3. Dari tahun 2007 sampai tahun 2018 jumlah packing hole bertambah menjadi dua yaitu PH 4 dan PH 5, Dengan bertambahnya packing hole ini mengakibatkan jumlah limbah cair yang masuk ke WWTP menjadi bertambah baik dalam segi quantitiy maupun variatif limbahnya.

Dengan kondisi WWTP yang belum diperbaharui mengakibatkan terjadinya penumpukan limbah yang tidak terkontrol sehingga limbah ditampung pada banyak bak penampung yang mengakibatkan limbah menjadi terkonsentrasi dan menjadi pekat sehingga susah untuk diolah, Hal tersebut kemudian berpengaruh terhadap kondisi kualitas Efluent limbah yang mana Nilai TDS tinggi dan Nilai COD tidak konsisten.

2

PT. Unilever Indonesia termasuk dalam salah satu Industri yang berada di Kawasan Industri Jababeka (KIJA), Sesuai dengan pp No 24 Tahun 2009 tentang Kawasan Industri pada BAB VI Pasal 21 poin 2 Kawasan Industri wajib memiliki tata tertib yang berkaitan dengan pengelolaan dan dampak lingkungan, Rencana pengelolaan lingkungan dan rencana pemantauan lingkungan membuat Pt. Unilever Indonesia Harus berupaya untuk bisa mengolah limbahnya agar sesuai dengan peraturan pemerintah di atas.

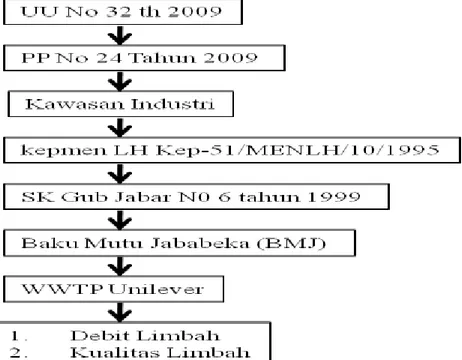

Hirarki dalam peraturan perundang-undangan yang mengatur mengenai perlindungan dan pengelolaan lingkungan dapat dilihat pada Gambar 1.1. Dimulai dari UU No 32 tahun 2009 yang masih bersifat umum, kemudian lebih spesifik lagi yang mengatur perlindungan lingkungan di kawasan industri di atur oleh PP No 24 Tahun 2009, Kemudian mengerucut pada Industri yang berada di Jawa barat yang diatur oleh KEPMEN LH Kep-51/MENLH/10/1995 dan SK Gub Jabar N0 6 tahun 1999. Kemudian mengarah langsung pada PT Unilever Indonesia yang berada di dalam Kawasan Industri Jababeka (KIJA) membuatnya harus patuh pada tata tertib KIJA mengenai pembuangan limbah cair industi yang mana harus sesuai dengan Baku Mutu Jababeka (BMJ).

3 1.2 Rumusan Masalah

1. Bagaimana proses pengolahan limbah cair WWTP di PT.Unilever Indonesia,Tbk HPC-L?

2. Bagaimana kualitas limbah cair pada WWTP di PT.Unilever Indonesia,Tbk HPC-L?

3. Bagaimana solusi permasalahan timbulan limbah cair di PT. Unilever Indonesia, Tbk HPC-L ?

1.3 Batasan Masalah

Dalam hal ini, Agar pembahasan tidak terlalu melebar maka penulis membatasi permasalahan yang akan dibahas dalam laporan ini adalah mengetahui proses pengolahan limbah cair di WWTP PT.Unilever Indonesia,Tbk Divisi

HPC-Liquid, mengetahui kualitas Efluent limbah di WWTP tersebut dan mengetahui

penyebab timbulan limbah.

1.4 Tujuan

Adapun tujuan dari penelitian ini adalah:

1. Mengetahui proses pengolahan limbah cair WWTP di Pt.Unilever Indonesia,Tbk Divisi HPC-Liquid.

2. Mengetahui kualitas limbah cair pada WWTP di Pt.Unilever Indonesia,Tbk Divisi HPC-Liquid.

3. Merumuskan Solusi permasalahan timbulan limbah cair di PT. Unilever Indonesia, Tbk HPC-Liquid.

1.5 Manfaat

Ada beberapa manfaat yang ingin dicapai dan diharapkan dalam pelaksanaan penelitian, yaitu :

1. Mahasiswa

Meningkatkan daya penalaran dalam melakukan penelaah, perumusan serta pemecahan masalah secara praktis dan tepat.

4

Memperoleh informasi, saran dan ide inovatif-kreatif yang diharapkan dapat meningkatkan efisiensi dan efektifitas perusahaan.

3. Civitas Akademik

a. Mengetahui perkembangan terapan atau aplikasi pengolahan limbah cair (WWTP) baik dari segi desain, proses dan peralatan yang dapat dijadikan sebagai sumber acuan untuk menyusun materi tambahan dalam perkembangan ilmu teknik lingkungan.

b. Mendapatkan dan menjumpai kasus yang nantinya dapat digunakan sebagai contoh dalam pemberian perkuliahan serta dalam melatih mahasiswa untuk menyelesaikan suatu masalah.

5 BAB II

TINJAUAN PUSTAKA

2.1 Limbah

2.1.1 Definisi Limbah

Menurut undang-undang Republik Indonesia No.32 Tahun 2009 tentang Perlindungan dan Pengelolaan Lingkunagn Hidup,Limbah adalah sisa suatu usaha dan/atau kegiatan.Definisi secara umum,Limbah adalah bahan sisa atau buangan yang dihasilkan dari suatu kegiatan dan proses produksi, baik pada skala rumah tangga , industri, pertambangan dan sebagainya. Menurut Peraturan Pemerintah No.18/1999 Jo PP 85/1999 Limbah didefinisikan sebagai sisa/buangan dari suatu usaha dan/atau kegiatan manusia sementara Menurut Keputusan Menteri Negara Lingkungan Hidup Nomor:KEP-51/MENLH/10/1995 Limbah cair adalah limbah dalam wujud cair yang dihasilkan oleh kegiatan industri yang dibuang ke lingkungan dan diduga dapat menurunkan kualitas lingkungan.

Limbah adalah buangan yang kehadirannya pada suatu saat dan tempat tidak memiliki nilai ekonomi.Limbah yang mengandung bahan polutan yang memiliki sifat racun dan berbahaya dikenal dengan limbah B3, yang dinyatakan sebagai bahan yang dalam jumlah relatif sedikit tetapi berpotensi untuk merusak lingkungan hidup dan sumber daya (Ginting,2007).

2.1.2 Jenis Karakteristik Limbah

Berdasarkan nilai ekonominya, limbah dibedakan menjadi limbah yang mempunyai nilai ekonomi,dan limbah yang tidak memiliki nilai ekonomis. Limbah yang memiliki nilai ekonomis yaitu limbah dimana dengan melalui suatu proses lanjut akan memberikan suatu nilai tambah.Limbah non ekonomis adalah suatu limbah yang walaupun telah dilakukan proses lanjut dengan cara apapun tidak akan memberikan nilai tambah kecuali sekedar untuk mempermudah sistem pembuangan. Limbah jenis ini sering menimbulkan masalah pencemaran dan kerusakan lingkungan (Kristanto, 2002). Menurut Darmono(2001) Berdasarkan

6

karakteristiknya limbah digolongkan menjadi tiga bagian yaitu limbah cair, limbah padat, dan limbah gas.

2.2 Limbah Cair

2.2.1 Definisi Limbah Cair

Menurut Peraturan Pemerintah RI Nomor 82 Tahun 2001 Tentang Pengelolaan Kualitas Air dan Pengendalian Pencemaran Air, Limbah cair adalah sisa dari suatu hasil usaha dan atau kegiatan yang berwujud cair.

Adapun menurut Peraturan Gubernur Provinsi DKI Jakarta No. 122 Tahun 2005, Limbah cair adalah limbah yang berasal dari air sisa kegiatan proses produksi dan usaha lainnya yang tidak dimanfaatkan kembali.Sedangkan limbah cair domestik adalah limbah yang berasal dari kegiatan rumah tangga, perumahan, rumah susun, apartemen, perkantoran, rumah, dan kantor, rumah sakit, mall, pasar swalayan, hotel, industri, sekolah, baik berupa grey water (air bekas) ataupun

black water (air kotor/tinja).

Secara umum dapat dikemukakan bahwa limbah cair adalah cairan buangan yang berasal dari rumah tangga dan industri serta tempat-tempat umum lainnya dan mengandung bahan atau zat yang dapat membahayakan kesehatan manusia serta menggangu kelestarian lingkungan hidup (Kusnoputranto, 2002).

2.2.2 Sumber Limbah Cair

Beberapa sumber dari air limbah antara lain adalah sebagai berikut (Kusnoputranto, 2002) :

1. Air limbah rumah tangga (domestik waste water) 2. Air limbah kota praja (municipal waste water) 3. Air limbah industri (Industrial waste water)

2.2.3 Komposisi Air Limbah

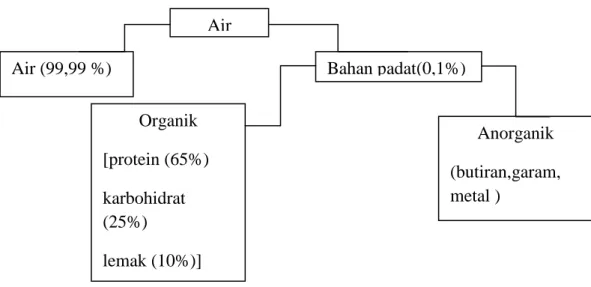

Komposisi air limbah tergantung dari sumbernya, tetapi sebagian air limbah memiliki komposisi 99,99% adalah berupa air sementara 0,1% adalah sebagai bahan padat, Seperti terlihat pada Gambar 2.1.

7

Bahan padat dalam limbah cair terbagi menjadi dua yaitu bahan padat organik yang tersusun atas protein,karbohidrat dan lemak serta bahan padat Anorganik yang terdiri atas butiran garam dan metal.

Gambar 2. 1 Komposisi air Limbah ( Sugiharto, 1987) Secara umum bahan pencemar limbah cair dapat dikelompokkan dalam 8 jenis utama yaitu :

1. Limbah yang memerlukan oksigen 2. Agen-agen penyebab penyakit 3. Bahan kimia inorganik dan mineral 4. Bahan kimia organik

5. Unsur nutrisi tumbuh-tumbuhan terutama nitrat dan fosfat 6. Sedimen atau endapan

7. Bahan radio aktif 8. Panas

(Kusnoputranto, 1993)

2.2.4 Karakteristik Limbah Cair

Menurut Kusnoputranto (2001), karakteristik limbah cair diketahui dari berbagai parameter kualitas limbah cair tersebut. Karakteristik Limbah cair dibedakan atas : 1. Karakteristik Fisik Bahan padat(0,1%) fggs%%) Anorganik (butiran,garam, metal ) Air (99,99 %) Air Limbah Organik [protein (65%) karbohidrat (25%) lemak (10%)]

8

Karakteristik fisik dengan parameter yang penting antara lain : a. Total Zat padat (total solid)

Kandungan total zat padat dalam limbah cair didefinisikan sebagai seluruh bahan yang tertinggal dari penguapan pada suhu 1030 C sampai 1050 C, sedangkan zat padat yang meguap pada suhu tersebut tidak dinyatakan sebagai zat padat.Total zat padat menurut ukurannya dapat dikelompokkan atas suspended solid dan filterable solid.Termasuk dalam suspended solid adalah bila padatan dapat ditahan dengan diameter minimum 1 mikron.Bagian dari suspended solid yang mengendap dalam inhoff cone disebut settleabel solid yang merupakan taksiran volume lumpur yang dapat dihilangkan melalui proses sedimentasi.

Filterable solid digolongkan atas colloidal solid dan Dissolved solid

tergolong colloidal solid adalah partikel yang berukuran antara 1 milimikron hingga 1 mikron.sedangkan Dissolved solid terdiri dari molekul dan ion organik maupun anorganik yang terkandung dalam air.Koloid ini dapat dihilangkan dengan cara pengendapan biasa. Atas dasar ventilasi pada suhu 6000 C zat padatan dapat pula dikelompokkan atas Volatile suspended solid

(fraksi organik) yang teroksidasi dan menjadi gas pada suhu tersebut dan fixed suspended solid (fraksi anorganik) yang tersisa dan tertinggal sebagai

abu.

b. Total Padatan Terlarut (Total Disolved Solids)

Padatan terlarut (dissolve solids) ini terdiri dari berbagai macam material yanng terlarut di dalam air, diantaranya mineral, garam, logam, serta anion. Sedangkan Total Dissolved Solids (TDS) merupakan jumlah dari padatan terlarut yang terdiri garam anorganis (terutama kalsium, magnesium, potassium, sodium, bicarbonates, chlorides dan sulfates) dan sebagian kecil jumlah organik lain yang larut dalam air.

c. TSS (Total Suspended Solids)

TSS (Total Suspended Solids) merupakan hasil dari penyaringan padatan terlarut, yang biasanya merupakan partikel koloid, yang pengendapannya dilakukan dengan gravitasi.

9 d. Bau

Bau limbah cair tergantung dari sumbernya, bau dapat disebabkan oleh bahan-bahan kimia, ganggang, plankton atau tumbuhan dan hewan air baik yang hidup maupun yang mati.

e. Temperatur

Limbah cair mempunyai temperatur lebih tinggi dari pada asalnya. Tingginya temperatur disebabkan oleh pengaruh cuaca, pengaruh kimia dalam limbah cair dan kondisi bahan yang dibuang ke dalam saluran limbah. f. Warna

Warna limbah cair menunjukkan kesegaran limbah tersebut, bila warna berubah menjadi hitam maka hal itu menunjukkan telah terjadi pencemaran.

2. Karakteristik Kimia

Sifat kimia ini disebabkan oleh adanya zat-zat organik di dalam limbah cair yang berasal dari buangan manusia. Zat-zat organik tersebut dapat menghasilkan oksigen di dalam limbah serta akan menimbulkan rasa dan bau yang tidak sedap.

Bahan kimia penting yang ada dalam limbah cair pada umumnya dapat diklasifikasikan sebagai berikut:

a. Kandungan Organik

Pada umumnya berisikan kombinasi dari karbon, hydrogen dan oksigen. Elemen yang juga penting diantaranya belerang, fosfat dan besi. Pada umumnya kandungan bahan organik yang dijumpai dalam limbah cair berisikan 40-60% protein, 25-50% karbohidrat 10% serta lainnya berupa lemak atau minyak. Jumlah dan jenis bahan organik yang semakin banyak sebagai contoh dalam pemakaian pestisida pertanian akan mempersulit pengelolaan limbah cair karena beberapa zat organik tidak dapat diuraikan oleh mikroorganisme (Metcalf dan eddy, 1991).

Untuk menentukan kandungan organik dalam limbah cair umumnya dipakai parameter biological oxtgen demand (BOD) dan chemical oxygen

10 1) BOD (Biological Oxtgen Demand)

BOD adalah banyaknya oksigen yang diperlukan untuk menguraikan benda organik oleh bakteri aerobik melalui proses biologis (biological

oxidation) secara dekomposisi aerobik (Riady, 1984).

Biological Oxtgen Demand (BOD) adalah suatu analisa empiris yang

mencoba mendekati secara global proses-proses mikrobiologis yang benar-benar terjadi di dalam air. Angka BOD menggambarkan jumlah oksigen yang diperlukan oleh bakteri untuk menguraikan (mengoksidasi) hampir semua zat organik yang terlarut dan sebagian zat-zat organis yang tersuspensi di dalam air. Pemeriksaan BOD dilakukan untuk menentukan bahan pencemaran akibat buangan dan untuk merancang sistem pengolahan biologis bagi air yang tercemar. Prinsip pemeriksaan BOD didasarkan atas mreaksi oksidasi zat organis dengan oksigen di dalam air, dan proses tersebut berlangsung karena adanya bekteri. Sebagai hasil oksidasi akan terbentuk karbon dioksida, air, dan amoniak. Dengan demikian zat organis yang ada di dalam air diukur berdasarkan jumlah oksigen yang dibutuhkan untuk mengoksidasi zat organis tersebut (Alaerts dan Santika, 1987).

2) COD (Chemical Oxygen Demand)

Menurut Alaerts dan Santika (1987) Chemical Oxygen Demand (COD) merupakan analisis terhadap jumlah oksigen yang dibutuhkan untuk mengoksidasi zat-zat organis yang ada di dalam 1 liter sampel air dengan menggunakan pengoksidasi KcrO sebagai sumber oksigen. Angka COD yang didapat merupakan ukuran bagi pencemaran air oleh zat organis, dimana secara alami dapat dioksidasi melalui proses mikrobiologi yang mengakibatkan berkurangnya oksigen terlarut di dalam iar.

COD atau kebutuhan oksigen kimiawi adalah jumlah kebutuhan oksigen yang diperlukan untuk mengoksidasi zat-zat organik. Angka COD merupakan ukuran bagi pencemaran air oleh zat-zat organik yang secara alamiah dapat dioksidasi melalui proses mikrobiologis dan mengakibatkan berkurangnya kandungan oksigen di dalam air. Hasil pengukuran COD dapat dipergunakan untuk memperkirakan BOD ultimate atau nilai BOD tidak

11

dapat ditentukan karena terdapat bahan-bahan beracun (Mahida, 1984). Hubungan antara BOD/ COD adalah limbah rumah sakit bisa mengandung bermacam-macam mikroorganisme tergantung pada jenis rumah sakit, tingkat pengolahan yang dilakukan sebelum dibuang dan jenis sarana yang ada (misalnya kandang ternak, laboratorium dan lain-lain).

b. Kandungan Anorganik 1) DO (Dissolve Oxygen)

Yang dimaksud adalah oksigen terlarut yang terkandung di dalam air, berasal dari udara dan hasil proses fotosintesis tumbuhan air. Oksigen diperlukan oleh semua makhluk yang hidup di air seperti ikan, udang, kerang, dan hewan lainnya termasuk mikroorganisme seperti bakteri.

Agar ikan dapat hidup, air harus mengandung oksigen paling sedikit 5b mg/ liter atau 5 ppm (part per million). Apabila kadar oksigen kurang dari 5 ppm, ikan akan mati, tetapi bakteri yang kebutuhan oksigen terlarutnya lebih rendah dari 5 ppm akan berkembang.

Apabila sungai menjadi tempat pembuangan limbah yang mengandung bahan organik, sebagian besar oksigen terlarut digunakan bakteri aerob untuk mengoksidasi karbon dan nitrogen dalam bahan organik menjadi karbondioksida dan air. Sehingga kadar oksigen terlarut akan berkuramh dengan cepat dan akibatnya hewa-hewan seperti ikan, udang dan kerang akan mati.

2) pH

Konsentrasi ion hidrogen (pH) merupakan parameter penting untuk kualitas air dan air limba. pH sangat berperan dalam kehidupan biologi dan mikrobiologi (Alaerts dan Santika, 1987).

pH sangat berpengaruh dalam proses pengolahan air limbah. Baku mutu yang ditetapkan sebesar 6-9. Pengaruh yang terjadi apabila pH terlalu rendah adalah penurunan oksigen terlarut, konsumsi oksigen menurun, peningkatan aktivitas pernapasan serta penurunan selera makan. Oleh karena itu, sebelum limbah diolah, diperlukan pemeriksaan pH serta menambahkan larutan penyangga, agar dicapai pH yang

12 optimal.

3) NH3 (Ammonia)

Ammonia (NH3) merupakan senyawa alkali yang berupa gas tidak

berwarna dan dapat larut salam air. Pada pakar di bawah 1 ppm dapat dideteksi adanya bau yang menyengat (Plog; Niland dan Quinland, 1996). Ammonia berasal dari reduksi zat organis (HOCNS) secara mikrobiologis (Hammer, 1996).

Kadar NH3 yang tinggi di dalam air selalu menunjukkan adanya

pencemaran. Dari segi estetika, NH3 mempunyai rasa kurang enak dan

bau sangat menyengat, sehingga kadar NH3 harus rendah, pada air

minum kadar NH3 harus nol dan pada air permukaan harus di bawah 0, 5

mg/1 N (Alaerts dan Santika, 1987).

Efek kesehatan dapat terjadi apabila NH3 telah berubah menjadi

nitrat (NO3) dan nitrit (NO2) yang akan membahayakan kesehatan. Nitrat

dan nitrit dalam jumlah besar dapat menyebabkan gangguan gastrointetinal, diare bercampur darah yang disisl dengan konvulsi, koma dan apanila tidak dapat pertolongan mengakibatkan kematian. Keracunan kronis menyebabkan depresi umum, sakit kepala dan gangguan mental (Soemirat S. J, 1994).

2.2.5 Minimisasi Limbah Cair

Minimisasi limbah dapat dilakukan dengan cara mereduksi pada sumber dan melakukan pemanfaatan limbah. Reduksi pada sumber adalah upaya men gurangi volume, konsentrasi, tingkat bahaya limbah yang dibuang secara langsung pada sumbernya. Reduksi pada sumber dapat berupa modifikasi bahan baku, modifikasi proses, teknologi bersih, house keeping dan segresi limbah (memisahkan limbah menurut komponen dan konsentrasi).

Sedangkan pemanfaatan limbah, yaitu 1) reuse, yaitu limbah digunakan kembali untuk pengggunaan yang sama tanpa mengalami proses pengubahan; 2)

recycle, yaitu pemanfaatan limbah melalui pengolahan fisik atau kimiawi untuk

13

limbah kembali untuk mendapatkan satu atau lebih komponen yang terkandung dalam air limbah.

2.2.6 Pengolahan Limbah Cair

Jika air limbah yang tidak diolah dibiarkan terakumulasi, maka dekomposisi material organik yang terdapat dalam air limbah dapat menimbulkan gas yang berbau busuk. Selain itu juga mengandung mikroorganisme penyebab penyakit (pathogen) (Metcalf &Eddy Inc,1979).

Tujuan dari pengolahan air limbah adalah untuk mengurangi BOD, partikel tercampur, dan membunuh mikroorganisme pathogen serta menghilangkan bahan nutrisi, komponen beracun yang tidak dapat didegradasi (Sugiharto, 1987). Air limbah diolah dalam unit pengolahan sehingga air effluentnya bisa dibuang ke badan air tanpa menimbulkan gangguan (Kusnoputranto, 1997).

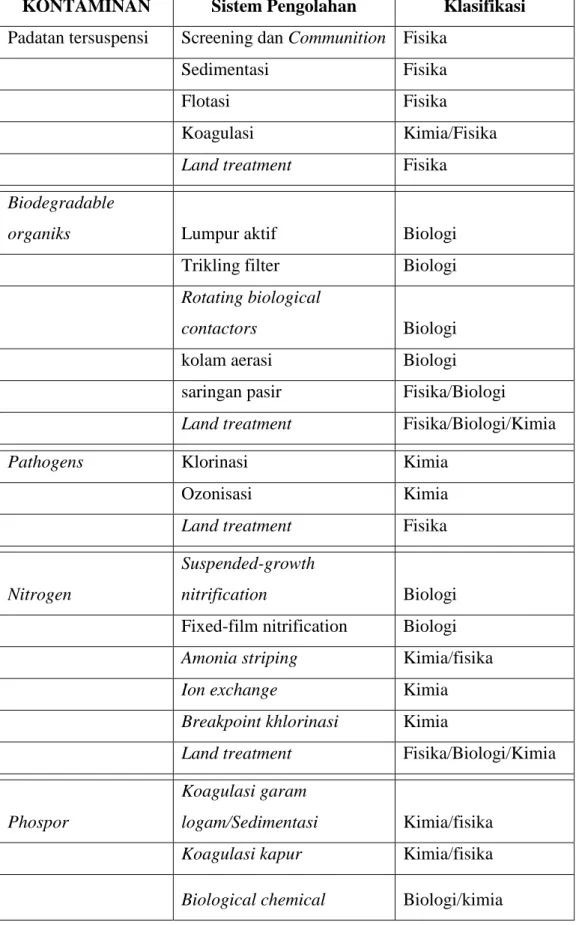

2.2.7 Klasifikasi Pengolahan Limbah Cair

Pada prinsipnya metode proses pengolahan limbah dapat diklasifikasikan dalam 3 jenis proses, yaitu peoses fisika, proses kimia, dan proses biologi. Seringkali ketiga proses ini dikombinasikan, namun umumnya dapat juga proses ini dianggap terpisah.Penerapan masing-masing jenis pengolahan limbah, tergantung pada kualitas air baku dan kondisi fasilitas yang tersedia (Nugro Rahardjo, 2002). Kontaminan yang umum ditemukan dalam air limbah serta sistem pengolahan yang sesuai untuk menghilangkannya dapat dilihat pada Tabel 2.1.

14 Tabel 2. 1 Sistem Pengolahan Limbah

KONTAMINAN Sistem Pengolahan Klasifikasi

Padatan tersuspensi Screening dan Communition Fisika

Sedimentasi Fisika

Flotasi Fisika

Koagulasi Kimia/Fisika

Land treatment Fisika

Biodegradable

organiks Lumpur aktif Biologi

Trikling filter Biologi

Rotating biological

contactors Biologi

kolam aerasi Biologi

saringan pasir Fisika/Biologi

Land treatment Fisika/Biologi/Kimia

Pathogens Klorinasi Kimia

Ozonisasi Kimia

Land treatment Fisika

Nitrogen

Suspended-growth

nitrification Biologi

Fixed-film nitrification Biologi

Amonia striping Kimia/fisika

Ion exchange Kimia

Breakpoint khlorinasi Kimia

Land treatment Fisika/Biologi/Kimia

Phospor

Koagulasi garam

logam/Sedimentasi Kimia/fisika

Koagulasi kapur Kimia/fisika

15

phosporus removal

Land treatment Kimia/fisika

Refractory organiks Adsorbsi karbon Fisika

Teritary Ozonation Fisika

Land treatment Fisika

Logam berat Pengendapan kimia Kimia

Ion exchange Kimia

Land treatment Fisika

Padatan Ionorganik

terlarut Ion exchange Kimia

Sumber : Nusa Idaman Said, 2017. 2.2.8 Limbah Cair Industri Deterjen

Deterjen adalah Surfaktant anionik dengan gugus alkil (umumnya C9 –

C15) atau garam dari sulfonat atau sulfat berantai panjang dari Natrium (RSO3

3-Na+ dan ROSO43- - Na+ ) yang berasal dari derivat minyak nabati atau minyak

bumi (fraksi parafin dan olefin). Setelah Perang Dunia II, deterjen sintetik mulai dikembangkan akan tetapi karena gugus utama surfaktant ABS yang sulit di biodegradable (diuraikan) maka pada tahun 1965 industri mengubahnya dengan yang biodegradabel yaitu dengan gugus utama surfaktant LAS. Proses pembuatan deterjen dimulai dengan membuat bahan penurun tegangan permukaan, misalnya : p – alkilbenzena sulfonat dengan gugus alkil yang sangat bercabang disintesis dengan polimerisasi propilena dan dilekatkan pada cincin benzena dengan reaksi alkilasi Friedel – Craft Sulfonasi, yang disusul dengan pengolahan dengan basa. Pada umumnya, deterjen mengandung bahan-bahan berikut:

1. Surfaktan (surface active agent) Merupakan zat aktif permukaan yang mempunyai ujung berbeda yaitu hydrophile (suka air) dan 14 hydrophobe (suka lemak). Bahan aktif ini berfungsi menurunkan tegangan permukaan air sehingga dapat melepaskan kotoran yang menempel pada permukaan bahan. Surfaktant ini baik berupa anionic (Alkyl Benzene Sulfonate/ABS, Linier Alkyl Benzene Sulfonate/LAS,

16

Alpha Olein Sulfonate/AOS), Kationik (Garam Ammonium), Non ionic (Nonyl phenol polyethoxyle), Amphoterik (Acyl Ethylenediamines). Chlorbenzene merupakan senyawa kimia yang bersifat racun dan berbahaya bagi kesehatan (Isminingsih,1972). 2. Builder (Pembentuk) Berfungsi meningkatkan efisiensi pencuci dari

surfaktan dengan cara menon-aktifkan mineral penyebab kesadahan air. Baik berupa Phosphates (Sodium Tri Poly Phosphate/STPP), Asetat (Nitril Tri Acetate/NTA, Ethylene Diamine Tetra Acetate/EDTA), Silikat (Zeolit), dan Sitrat (asam sitrat).

3. Filler (pengisi) Adalah bahan tambahan deterjen yang tidak mempunyai kemampuan meningkatkan daya cuci, tetapi menambah kuantitas atau dapat memadatkan dan memantapkan sehingga dapat menurunkan harga.Contoh Sodium sulfat.

4. Additives adalah bahan suplemen/ tambahan untuk membuat produk lebih menarik, misalnya pewangi, pelarut, pemutih, pewarna dan sebagainya yang tidak berhubungan langsung dengan daya cuci deterjen. Additives ditambahkan lebih untuk maksud komersialisasi produk. Contoh : Enzyme, Borax, Sodium chloride, Carboxy Methyl Cellulose (CMC) dipakai agar kotoran yang telah dibawa oleh deterjen kedalam larutan tidak kembali ke bahan cucian pada waktu mencuci (anti Redeposisi). Wangi-wangian atau parfum dipakai agar cucian berbau harum, sedangkan air sebagai bahan pengikat.

2.2. 9 Pengolahan Limbah Cair Deterjen

Menurut Arief, M. Latar (2012), Pengolahan limbah Deterjen dengan memanfaatkan teknologi pengolahan dapat dilakukan dengan cara fisika, kimia, dan biologis atau gabungan dari ketiga sistem pengolahan tersebut. Berdasarkan sistem unit operasinya teknologi pengolahan limbah diklasifikasikan menjadi unit operasi fisik,unit operasi kimia, dan unit operasi biologi.Sedangkan bila dilihat dari tingkatan perlakukan pengolahan maka sistem pengolahan limbah diklasifikasikan menjadi pre treatment, Primary treatment, Secondary treatment, dan Teritary treatment system setiap tingkatan treatment terdiri pula atas sub-sub

17

treatment yang satu dengan yang lain berbeda.

1. Pre treatment

Pengolahan pendahuluan digunakan untuk memisahkan padatan kasar,mengurangi ukuran padatan, memisahkan minyak atau lemak, dan proses menyetarakan fluktuasi aliran limbah pada bak penampung.

Unit yang terdapat dalam pengolahan pendahuluan adalah: a. Saringan ( bar screen )

b. Pencacah ( communitor )

c. Bak pengendap pasir (grit chamber )

d. Penangkap lemak dan minyak (skimer and grease trap) e. Bak penyetaraan (equalization basin)

2. Primary treatment

Pengolahan tahap pertama bertujuan untuk mengurangi kandungan padatan tersuspensi melalui proses pengendapan (sedimentation ). Pada proses pengendapan partikel padat dibuiarkan mengendap di dasar tangki. Bahan kimia biasanya ditambahkan untuk menetralisasi dan meningkatkan kemampuan pengurangan padatan tersuspensi. Dalam Unit pengurangan BOD dapat mencapai 35 % sedangkan suspended solid berkurang sampai 60%.

3. Secondary treatment

Pengolahan kedua ini mencangkup proses biologi untuk mengurangi bahan-bahan organik melalui mikroorganisme yang ada di dalamnya.Pada proses ini sangat dipengaruhi oleh banyak faktor antara lain jumlah air limbah, tingkat krkotoran, jenis kotoran yang ada, dan sebagainya. Reaktor pengolahan lumpur aktif (ativated sludge ) dan saringan penjernihan biasanya dipergunakan dalam tahap ini.Pada proses penggunaan lumpur aktif, maka air limbah yang telah lama ditambahkan pada tangki aerasi dengan tujuan untuk memperbanyak jumlah bakteri secara cepat agar proses biologis dalam menguraikan bahan organik berjalan lebih cepat. Lumpur aktif tersebut dikenal sebagai MLSS ( Mized

18 penting yaitu :

a. Proses penambahan oksigen

b. Pertumbuhan bakteri dalam bak reaktor 4. Teriary treatment

Pengolahan tahap ke tiga disamping masih dibutuhkan untuk menurunkan kandungan BOD juga dimaksudkan untuk menghilangkan senyawa fosfor dengan bahan kimia sebagai koagulan, menghilangkan senyawa nitrogen melalui proses amonia stripping menggunakan udara ataupun nitrifikasi-denitrifikasi dengan memanfaatkan reaktor biologis, menghilangkan sisa bahan organik dan senyawa penyebab warna melalui proses absorbsi menggunakan karbon aktif, menghilangkan padatan terlarut melalui pertukaran ion, osmosis balik maupun elektrodialisis.

Menurut Soeparman (2002), ada beberapa tahap pengolahan lanjutan antara lain:

a. Proses pemekatan yang bertujuan mengurangi kadar air yaitu dengan cara pengapungan.

b. Proses stabilisasi yang menggunakan proses biologis,baik secara aerob maupun anaerob.

c. Proses pengaturan/conditioning yang bertujuan untuk mengurangi kadar air dengan cara penggumpalan yang menggunakan polimer d. Proses pengurangan air yang bertujuan untuk mengurangi kadar air

dari lumpur

e. Proses penyaringan yang menggunakan bak pengering

f. Proses pembuangan yang dapat dilakukan di laut atau di tanah

g. Pembunuhan bakteri yang bertujuan untuk mengurangi atau membunuh mikroorganisme patogen yang ada di air limbah.

19 2.2.10 Metode Pengambilan Sample Limbah

Menurut SNI No 6989.59:2008 tentang air dan limbah – bagian 59 : Metoda Pengambilan Contoh Air Limbah, Metode pengambilan Sample terbagi atas Tujuh metode yaitu :

1. Sample sesaat (Grab Sample)

Air limbah yang diambil sesaat pada satu lokasi tertentu 2. Sample Gabungan Waktu

Campuran sample yang diambil dari satu titik pada waktu yang berbeda, Dengan volume yang sama.

3. Sample Gabungan Tempat

Campuran Sample yang diambil dari titik yang berbeda pada waktu yang sama, dengan volume yang sama.

4. Sample Gabungan Waktu dan Tempat

Campuran sample yang diambil dari beberapa titik dalam satu lokasi pada waktu yang berbeda, dengan volume yang sama.

5. Sample Duplikat

Sample yang diambil dari titik pengambilan yang sama dengan rentang waktu antar pengambilan yang sekecil mungkin, duplikat sample digunakan untuk menguji ketelitian tata kerja pengambilan sample.

6. Sample yang diperkaya (Spike sample)

Sample yang ditambah dengan standar yang bersertifikat dalam jumlah tertentu untuk keperluan pengendalian mutu.

7. Sample yang terbelah (Split Sample)

Sample dikumpulkan dalam satu wadah, dihomogenkan dan dibagi menjadi dua atau lebih sub sample dan diperlakukan seperti sample, selanjutnya dikirim ke beberapa laboratorium yang berbeda

2.3 Sumber Dan Karakteristik Limbah cair

Sumber limbah cair yang dihasilkan oleh PT. Unilever HPC Liquid sebagian besar terjadi pada beberapa proses antara lain :

20

1. Proses CIP (Cleaning In Pipe) dan pencucian Mixer

CIP adalah proses pembersihan pipa jalur Liquid produk yang menuju line produksi,CIP dilakukan dengan mencuci pipa dengan air panas dengan suhu 800 C dengan menggunakan bola Pigging (pigging Syestem), Proses CIP dilakukan jika terjadi CO (Changes Over ) Variant atau pergantian produk yang akan di produksi, Air hasil bilasan dari CIP itulah yang akan menjadi limbah cair yang kemudian ditampung di Wash tank.Di Pabrik

Home and Personal Care Liquid memiliki tiga buah Wash tank yaitu Wash tank PH 1, Wash tank PH 2&4, dan Wash tank PH 3 yang semuanya

terkoneksi ke WWTP HPC-L. 2. Proses CO (Changes Over )

Saat terjadi CO Variant Di line produksi sisa air bilasan CIP yang berada di area produksi akan dimasukan kedalam IBC ( Intermediate Bulk

Container ) kemudian akan di kumpulkan di tempat Limbah Loading IBC

untuk diolah di WWTP. 3. Proses Rework

Rework adalah tempat dimana produk hasil proses produksi yang

Reject atau Not Standart diolah kembali, pada proses ini departemen

rework menghasilkan limbah padat dan limbah cair, untuk limbah padat akan dibuang di TPS HPC-L sedangkan limbah cairnya akan ditampung di

Sumppit yang kemudian akan diteruskan ke WWTP.

4. Proses Tank yard

Tank Yard adalah lokasi dimana terjadi proses penyedotan chemical dari truk kontainer untuk bahan treatment bagi demin plant, area ini harus rutin dibersihkan karena menghindari ceceran chemical yang tumpah dari tangki, air bekas dari pembersihan tersebut kemudian di pompa menuju WWTP.

5. Proses Produksi Demin plant

Di demin plant terdapat proses treatment air yaitu menghilangkan mineral – mineral yang terkandung dalam air untuk kebutuhan produksi,

21

pada proses ini Demin menghasilkan limbah air Exregeneration yaitu air dengan kandungan mineral yang tinggi yang akan disalurkan ke WWTP.

Pabrik Home and Personal care Liquid dibagi dalam 4 Packing

Hole (PH), PH 1 untuk memproduksi Variant personal care khususnya

Sahmpoo, PH 2 dan PH 4 untuk memproduksi variant home care pencuci piring, pembersih lantai dan pewangi pakaian, PH 3 untuk memroduksi

variant home care khusus pewangi pakaian. Saat proses produksi

masing-masing PH menghasilkan limbah cair dengan dengan nilai COD tinggi yang berkisar antara 30.000 mg/L hingga 100.000 mg/L. Pada limbah shampoo dan pewangi pakaian mengandung padatan tersuspensi yang tinggi, berbusa, dan berwarna abu – abu kebiruan, sedangkan pada limbah cair pencuci piring dan pembersih lantai mengandung padatan tersuspensi yang rendah dan berwarna kuning kehijauan. Untuk mengetahui jumlah timbulan limbah dan jumlah pengolahan limbah di wwtp HPC-L dapat dilihat pada lampiran 1.

2.4 Area Timbulan Limbah

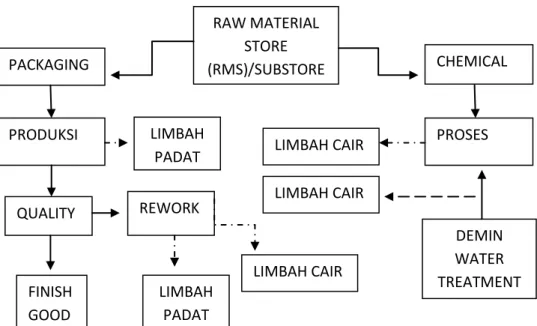

Jenis limbah PT Unilever Indonesia HPC – Liquid terbagi menjadi dua yaitu limbah cair dan limbah padat, Limbah cair akan dibuang di WWTP sementara limbah padat akan dibuan di TPS yang kemudian nanti akan diambil oleh pihak ke 3. PT.Unilever terbagi menjadi 3 Divisi besar penghasil limbah yaitu divisi packing,divisi proses dan divisi rework untuk mengetahui bagan alir timbulan limbah dapat dilihat pada gambar 2.2.

Pertama sumber material mentah ( Raw Material) berassal dari gudang RMS yang berupa packaging dan chemical, Untuk packaging kemudian dikirim ke departemen produksi untuk kebutuhan produksi, dalam berjalannya proses produksi devisi ini menghasilkan limbah padat dan cair berupa packaging yang rusak atau NG (Not Good) yang kemudian dikirim ke TPS Unilever sementara limbah cairnya dikirim ke rework untuk diseleksi kembali.

Kemudian untuk matrial chemical dikirim ke departemen proses untuk kebutuhan produksi, departemen inilah sebagai penyumbang limbah cair yang

22

paling dominan. Pada saat proses produksi berlangsung depatermen proses menghasilkan limbah cair hasil dari proses CIP ( cleaning in pipe ) yang kemudian dialirkan ke wwtp melalui saluran wash tank, Selain itu departemen proses juga menghasilkan limbah dari sumpit yaitu air bekas cuci tangan dan bekas air pel dari pekerja. Di departemen proses juga terdapat devisi air demin yaitu penyuplai sumber air baku yang mana juga menghasilkan limbah berupa air

exregeneration yang kemudian dialirkan ke WWTP

Gambar 2. 2 Bagan Alir Produksi dan Timbulan Limbah

2.5 Proses Pengolahan Limbah Cair

WWTP dirancang untuk mengolah limbah cair industri supaya kualitas air olahan sesuai dengan standar yang ditetapkan oleh pemerintah. Proses pengolahan limbah cair di WWTP HPC Liquid memiliki kapasitas pengolahan 120 m3/hari atau 0,0013 m3/detik dengan menggunakan tiga jenis proses pengolahan yakni proses fisika, proses kimia dan proses biologi.. Flow Proses pengolahan WWTP dapat dilihat pada lampiran 2.

RAW MATERIAL STORE (RMS)/SUBSTORE PACKAGING CHEMICAL PROSES PRODUKSI LIMBAH CAIR LIMBAH PADAT DEMIN WATER TREATMENT LIMBAH CAIR QUALITY REWORK FINISH GOOD LIMBAH CAIR LIMBAH PADAT

23

Secara Garis Besar Proses pengolahan limbah cair PT Unilever HPC

Liquid dapat di ringkas dan dapat dilihat pada Gambar 2.3, Sesuai dengan Flow

pada Gambar Pertama-tama limbah ditampung dalam bak Equalisasi untuk dijaga fluktuasinya dan dibuat seragam karakteristik limbahnya kemudian limbah dipompakan ke bak koagulasi untuk ditreatment dengan formulasi koagulan setelah itu limbah ditampung di dalam storage yang kemudian dialirkan ke filter press, Filter press menghasilkan filtrat (lumpur) dan air, Lumpur akan dikirim ke pihak ke tiga (PT Holcim) sementara airnya dikirim ke control tank 1 kemudian dipompakan ke bak sedimentasi untuk mengendapkan lumpur yang masih terbawa. Setelah itu air dialirkan ke bak aerasi untuk dilakukan proses biologi dengan bantuan bakteri kemudian air limbah dialirkan ke bak sedimentasi 2 dan control tank 2. Karena kandungan COD yang masih tinggi Kemudian limbah dilakukan proses polishing di bak Clarifier setelah itu air limbah dialirkan ke holding tank kemudian ke netral tank yang terakhir kemuidian dialirkan ke AWS.

Gambar 2. 3 Flow Proses Pengolahan Limbah WWTP PT.Unilever Berdasarkan skema di lampiran 2 dapat dinyatakan bahwa proses pengolahan limbah cair di PT.Unilever HPC Liquid dilakukan secara terpadu antara proses Fisika, proses kimia dan proses biologi yang masing-masing mempunyai beberapa unit pengolahan antara lain :

24 1. Proses Fisika a) Equalisasi b) Koagulasi c) Sedimentasi d) Filtrasi 2. Proses Kimia a) Koagulasi b) Clarifier 3. Proses Biologi a) Aerasi

Secara lebih rinci masing-masing proses tersebut dapat dirincikan sebagai berikut: 1. Influent

Influent pada wwtp HPC Liquid berupa bak collecting yang terbagi atas empat bak dengan masing-masing kapasitas yang berbeda yaitu bak sampoo kapasitas 40 ton, bak pewangi pakaian kapasitas 30 ton, pencuci piring dan pembersih lantai kapasitas 30 ton dan mix efluent kapasitas 30 ton.

Fungsi dari bak collecting adalah untuk menampung dan mengelompokan limbah-limbah yang akan diolah ke pengolahan selanjutnya, Terdapat satu petugas yang berjaga di area bak collecting untuk melakukan pengawasan di area tersebut sekaligus melakukan pencucian bak IBC.

pada bak colecting juga dilengkapi dengan screening ( Gambar 2.4) untuk menghilangkan padatan-padatan kasar yang dapat menganggu proses pengolahan selanjutnya, Padatan kasar disini bisa berupa plastik-plastik robekan kemasan yang terbawa saat proses Rework terjadi.

Pada area bak collecting disebut juga area pencucian IBC (Intermediate

Bulk Container) yaitu wadah limbah berbentuk kubus dengan kapasitas 1 m3 yang mana limbah akan di buang kemudian dibersihkan karena kotak IBC akan dipakai kembali oleh Produksi Untuk Proses CIP, Prioritas limbah yang diolah adalah limbah dari departemen proses atau limbah yang berasal dari waste tank, Hal ini dikarenakan limbah dari wash tank langsung dihubungkan dengan pipa ke WWTP jika limbah dari Wash tank tidak segera diolah maka akan mengganggu

25

jalannya proses produksi yaitu saat produksi melakukan Change Over ( CO) atau proses pergantian variant produksi, karena saat proses CO terjadi jalur pipa akan dicuci dengan menggunakan air panas yang kemudian didalam pipa terjadi proses

Pigging System untuk menghilangkan bekas liquid/variant yang lama yang

kemudian akan diganti dengan liquid / variant yang baru.

Team Proses sebelum mengalirkan limbah dari Wash Tank terlebih dahulu harus berkomunikasi dengan petugas di bak Collecting hal ini dilakukan untuk berjaga-jaga agar saat limbah dialirkan kondisi bak Collecting dalam kondisi tidak penuh sehingga proses pengaliran limbah bisa lancar dan petugas di bak collecting bisa memperkirakan berapa jumlah bak yang akan di cuci.

Peran petugas yang berjaga di bak collecting disini sangat penting karena selain melakukan pengawasan petugas juga harus melakukan pencataan meliputi besarnya debit limbah yang masuk ke WWTP untuk kemudian dibuat laporan bulanan.

Gambar 2. 4 Screening pada bak collecting

Pada bak collecting dilengkapi dengan flow meter (Gambar 2.5) yang setiap shift (8 jam) akan dicek untuk mengetahui jumlah limbah yang masuk ke WWTP, pada bak Collecting juga dilengkapi dengan feed pump untuk mengirim limbah ke proses selanjutnya.

26

Gambar 2. 5 Flow meter 2. Equalisasi

Limbah cair yang berasal dari collecting area dipompakan langsung ke bak equalisasi,fungsi dari bak ini adalah untuk menyeragamkan fluktuasi karakteristik limbah, Bak ini memiliki panjang 7 meter, lebar 6 meter dan kedalaman 3 meter. Gambar 2.6 menunjukan Proses penyeragaman karakteristik limbah pada bak Equalisasi. Agar proses penyeragaman limbah dapat berlangsung dengan baik bak ini dilengkapi dengan aerator yang berperan untuk melakukan pengadukan dalam air agar tidak terjadi pengendapan dan meminimalisir timbulnya bau. Dari bak equalisasi limbah cair dipompakan ke bak koagulasi/ flokulasi dengan sistem pompa level switch. Di bak Equalisasi dilengkapi dengan flow meter yang mana setiap shift akan di kontrol untuk mengetahui jumlah influent limbah yang diolah.

27 3. Koagulasi/Flokulasi

Limbah dari bak Equalisasi kemudian dipompakan ke tangki koagulasi/Flokulasi, terdapat dua buah tangki koagulasi berbentuk tabung dengan kapasitas tangki 4,5 m3. Bak ini memiliki diameter 1,5 m dan tinggi 2,5 m dalam bak koagulasi terdapat empat tonjolan di setiap sisi baknya hal ini dimaksudkan agar saat proses pengadukan terjadi gejolak dalm air dan agar terjadi tumbukan secara sempurna antara limbah dengan koagulan yang dimasukan serta untuk menghindari aliran air vortex. Proses koagulasi dibagi menjadi dua tahap, Yang pertama yaitu koagulasi partikel-partikel kotoran menjadi flok-flok yang masih halus/kecil dengan cara pengadukan cepat segera setelah koagulan dibubuhkan kemudian tahap selanjutnya adalah proses pertumbuhan flok agar menjadi besar dan stabil yaitu dengan cara pengadukan lambat pada bak flokulator, Dalam bak ini juga dilakukan Pengaturan pH limbah agar bersifat netral yaitu dengan penambahan NaOH (Coustic) dan PAC.

Pada unit koagulasi/flokulasi WWTP HPC Liquid Koagualan yang digunakan antara lain : a. Kapur b. PAC cair c. PAC Powder d. Lime e. NaOH

pembubuhan koagulan dialakukan oleh dosing pump kecuali PAC powder yang dibubuhkan secara manual oleh petugas dilapangan, Dalam satu shift (8 jam) satu bak koagulasi dapat melakukan empat kali batching (pengolahan) dengan kebutuhan atau formulasi koagulan yang dapat dilihat dalam lampiran 3.

Sebelum limbah dikirim ke unit pengolahan selanjutnya pH limbah akan dicek terlebih dahulu oleh petugas yang berjaga di bak koagulasi apabila pH sudah netral maka limbah siap untuk dikirim, hal ini dimaksudkan agar tidak membebani kinerja unit pengolahan selanjutnya yaitu unit storage.

28 4. Tangki storage

limbah dari bak koagulasi/flokulasi kemudian dipompakan ke tangki storage, terdapat tiga buah tangki storage dengan kapasitas masing-masing 10 ton, Terdapat Valve pengatur untuk mengatur kemana limbah akan dialirkan, Terdapat satu petugas yang berjaga di unit storage ini untuk mengawasi kondisi limbah dan volume limbah, karakteristik limbah hasil dari unit koagulasi/flokulasi memiliki kadar filtrat/lumpur yang tinggi sehingga limbah akan dialirkan ke filter press terlebih dahulu untuk memisahkan atau mengurangi kadar lumpur yang tinggi dari olahan unit sebelumnya.

Di unit storage terkadang ditambahkan PAC powder bilamana hasil olahan sebelumnya kurang bagus hal ini bisa terlihat saat dialukan uji lumpur yaitu dengan mengambil sample lumpur di tangki storage kemudian dilakukan pressing secara manual dengan saringan, apabila lumpur yang dihasilkan lembek dan kadar airnya tinggi makan akan ditambahkan PAC, Setelah limbah memenuhi syarat maka limbah akan dikirim ke unit selanjutnya yaitu filter press.

5. Filter Press

Limbah dari tangki storage yang telah siap kemudian dialirkan ke Fillter press, terdapat empat buah filter press dengan kapasitas yang berbeda, filter press 1 dan 2 berkapasitas 16 m3, filter press 3 dan 4 berkapasitas 4 m3 . Dalam satu kali pengolahan/ 1 kali cycle dibutuhkan waktu 3,5 jam yang mana waktu tersebut adalah waktu yang dibutuhkan filterpress untuk pengisian, pengepressan dan cleaning, filter press bekerja dengan tenaga tekanan angin yaitu ± 7 bar.

Output dari filter press adalah air dan filtrat/lumpur, Air keluaran filter press akan dikirim ke bak kontrol 1 sementara lumpur dari filter press akan disimpan di gudang sludge yang kemudian akan diambil oleh pihak ke 3. Dalam satu kali cycle filterpress dapat mereduce sludge sebesar 15% dari limbah dengan kadar air mencapai 65 % dan kadar air ini akan berkurang dengan sendirinya saat disimpan di gudang sludge, Dalam satu shift lumpur yang dihasilkan dapat mencapai 5-6 ton dengan asumsi 1 IBC adalah 1 ton. Lumpur hasil dari proses Filter press dapat dilihat pada Gambar 2.7

29

Gambar 2. 7 Filtrat/Lumpur Dari Filter Press 6. Kontrol Tank 1

Limbah cair dari filter press kemudian dialirkan di bak kontrol dengan kapasitas 1,5 m3.Pada bak ini limbah cair dari empat jalur filter press dikumpulkan untuk kemudian dipompakan ke bak sedimentasi 1. Kontor Tank digunakan untuk menampung air sementara hasil dari proses filter press.

7. Sedimentasi 1

Proses selanjutnya adalah limbah cair dari bak kontrol 1 dipomakan ke bak sedimentasi, Fungsi dari bak sedimentasi ini adalah untuk memisahkan padatan yang masih lolos dari proses filter press. Tangki sedimentasi 1 memiliki panjang 9 m, lebar 4,5 m dan tinggi 2,5 m. Lumpur hasil endapan dari bak sedimentasi ini akan di alirkan kembali ke bak equalisasi karena karakteristik lumpur yang terlalu encer sehingga tidak memungkinkan dialirkan ke filter press.

8. Aerasi

Limbah cair dari bak sedimentasi kemudian dipompakan ke bak aerasi, di bak aerasi melibatkan mikroorganisme/bakteri sebagai pengurai limbah didalam bak ini dilengkapi juga dengan lima buah jet aerator untuk mensupply oksigen bagi mikrooganisme bakteeri agar tetap hidup. Bak ini berbentuk tabung dengan tinggi 5 meter dan diameter 13 meter namun dikarenakan umur bangunan yang lebih dari 10 tahun dan dikhawatirkan konstruksinya yang tidak kuat maka volume limbah sebatas 200 m3 dengan waktu kontak dengan bakteri 30,3 jam.

30

Didalam bak ini ditambahkan bahan kimia berupa phospor dan Urea untuk membantu pertumbuhan mikroorganisme didalam bak ini MLSS di kontol sekitar 3000 mg/l. Warna lumpur bakterinya coklat kopi susu.

Gambar 2. 8 Bak Aerasi 9. Sedimentasi 2

Proses selanjutnya yaitu air limbah dari bak aerasi dialirkan ke bak sedimentasi 2 secara gravitasi. tangki ini memiliki panjang 7,5 meter, lebar 2,5 meter dan kedalaman 4,7 meter serta memiliki pompa dengan kapasitas 13 m3/jam. Fungsi dari bak sedimentasi ini adalah untuk memisahkan padatan yang berupa lumpur aktif dengan air limbah, lumpur aktif akan dipompakan kembali ke bak aerasi sementara air limbah akan mengalir secara overflow ke bak clarifier. Dalam operasinya hanya satu pompa yang diginakan dan satu unit lagi sebagai cadangan. Air limbah dari bak sedimentasi akan mengalir secara overflow ke kontrol tank 2 untuk kemudian diteruskan ke bak clarifier.

10. Clarifier

Bak clarifier difungsikan sebagai polisihing yaitu untuk memperbaiki kualitas limbah yang masih belum memenuhi standart. bak ini memiliki kapasitas volume 12 m3 yang terdiri dari tiga buah bagian bak, Bak pertama difungsikan sebagai koagulasi, bak ke dua sebagai flokulasi dan bak ke tiga untuk sedimentasi. Didalam bak clarifier juga ditambahkan chemical sebagai koagulan yaitu serbuk Kapur yang dilarutkan dan polimer.

31

Hasil keluaran dari bak clarifier adalah lumpur solid dan air limbah, Lumpur akan ditampung dalam bak/tangki yang kemudian akan dipompakan ke bak sedimentasi 1 untuk diendapkan sementara airnya akan diteruskan ke Holding tank.

Gambar 2. 9 Bak Clarifier

11. Holding Tank dan Netral Tank

Limbah dari bak Clarifier kemudian dialirkan ke bak Holding tank dan Netral tank, Bak ini berkapasitas 5 m3 dan 10 m3 Fungsi dari bak ini adalah untuk pengendapan terakhir sebelum limbah dialirkan ke AWS ( Automatic Water

Sampler ). Terdapat Lumpur halus yang terbawa dari bak clarifier yang dalam satu

hari sekali atau sesuai kebutuhan akan di blowdown. 12. AWS ( Automatic Water Sampler )

Limbah dari Holding tank dan netral tank secara over flow akan dialirkan ke AWS. AWS adalah mesin pengambil sample otomatis yang mana setiap 1 jam dan termasuk dalam jenis coposite sampling. Sample sehari sekali akan diambil untuk dilakukan uji laboratorium terhadap limbah hasil olahan. Aliran air limbah yang menuju AWS dapat dilihat pada Gambar 2.10 sementara mesin AWS dapat dilihat pada Gambar 2.11.

32

Gambar 2. 10 Aliran air di AWS

33 BAB III

METODE PENELITIAN

3.1 Objek Penelitian

PT.Unilever Indonesia, Tbk merupakan salah satu perusahaan yang bergerak dalam bidang home care dan personal care. Adapun identitas perusahaan adalah sebagai berikut:

1. Nama Perusahaan : PT.Unilever Indonesia, Tbk

2. Alamat : Jl.Jababeka Raya Blok O 1-3, Bekasi 3. Bidang Usaha : Home Care dan Personal Care 4. Jenis Usaha :Industri

5. Berdiri : Oktober 1934 6. General Manager : Ernes Beneldy 7. Jumlah Unit WWTP : 1 Unit

Unilever didirikan dengan nama Lever’s Zeep Febrieken N.V menjelang akhir tahun 1933 dan mulai beroperasi sebagai produsen sabun sunlaigh(yang terkenal dengan nama cap tangan) dibulan oktober 1934 dan sebuah pabrik terletak di Tubagus Angke, Jakarta. Berdirinya unilever merupakan hasil penggabungan Margarin Union dari belanda dan Lever Brother dari inggris, nama Unilever diambil dari penggalan perusahaan-perusahaan tersebut. Nama Lever brother dan mitra kedua bisnisnya dari belanda yaitu Anton Jangens Febrieken N.V dan Van Der Bengh Fabrieken N.V dapat dikatakan bapak pendiri Unilever. PT. Unilever indonesia merupakan salah satu perusahaan dari Unilever group yang didalamnya terdapat perusahaan dari negara inggris dan belanda, berkantor pusat diLondon dan Rotterdam.

Rangkaian produk Unilever Indonesia mencangkup brand-brand ternama yang terkenal di dunia seperti Pepsodent ,Lux ,Lifebuoy ,Dove ,Sunsilk ,Clear ,Rexona ,Vaseline ,Rinso,Molto,Sunlight,Royco,Bango dan lain-lain.

34 3.2 Waktu Penelitian

Waktu pelaksanaan penelitian akan dilaksanakan dalam waktu bulan terhitung dari bulan Januari hingga bulan Februari 2018 yang dapat dilihat pada tabel di bawah ini.

Gambar 3. 1 Tabel Waktu Tahapan Penelitian 3.3 Tahapan Penelitian

Sebagaimana Terdapat dalam Gambar 3.2, Pelaksanaan penelitian dimulai dengan melakukan studi pustaka yang berasal dari buku literatur dan jurnal. Kemudian melakukan pengenalan keadaan umum perusahaan .Kemudian berlanjut pada mempelajari Proses pengolahan limbah yang meliputi :

1. Mempelajari sumber dan karakteristik limbah cair 2. Mempelajari Area timbulan limbah

3. Mempelajari proses Pengolahan Limbah 4. Mempelajari analisis parameter limbah cair

Setelah memepelajari Proses pengolahan limbah kemudian hasil Efluent dari limbah akan dibandingkan dengan Baku Mutu Jababeka (BMJ).

II III IV I II III IV

NO URAIAN

JANUARI FEBRUARI

MINGGU

KE-1

Persiapan penelitian Pengenalan umum keadaan perusahaan, observasi serta sosialisasi dengan lingkungan perusahaan

3 Studi pustaka, Penyusunan draft laporan dan pengolahan data

2 Mempelajari aspek pengolahan dan penanganan limbah industri

35

Gambar 3. 2 Diaram Alir Pelaksanaan Penelitian 3.4 Metode Pengumpulan Data

3.4.1 Data Primer

Data Primer diperoleh melalui observasi dilapangan, Pemantauan Flow

Meter, Pengukuran kualitas air limbah meliputi TSS, TDS, pH dan COD.

3.4.2 Data Sekunder

Data Sekunder diperoleh dari laboratorium WWTP PT.Unilever Indonesia, Tbk divisi HPC-Liquid, dari hasil perhitungan dan dari beberapa referensi yang relefan dengan judul penelitian.

3.5 Parameter Penelitian

Parameter yang di ukur dalam penelitian ini adalah Besaran timbulan limbah pada Bak Equalisasi, kadar TSS,TDS, pH dan COD dalam limbah cari PT.Unilever Indonesia, Tbk divisi HPC-Liquid yang kemudian dibandingkan dengan BMJ ( Baku Mutu Jababeka ).

3.6 Evaluasi Bak Equalisasi

Tahap-tahap dalam Evaluasi bak Equalisasi adalah sebagai berikut :

1. Tahap pertama adalah pengecekan flowrate yaitu melihat debit masuknya limbah menuju WWTP melalui flow meter pengecekan ini dilakukan setiap satu jam sekali selama 24 jam Berikut adalah

36

pengecekan flowrate limbah pada WWTP HPC-Liquid pada tanggal 23-24 Februari 2018 yang dapat dilihat pada tabel 4.1. Terdapat 5 buah flow meter yaitu :

- Flow Meter WTPH1 ( Wash Tank PH 1) - Flow Meter WTPH2 ( Wash Tank PH 2 )

- Flow Meter Sumpit ( Air kotor bekas cucuian dari proses dan rework)

- Flow Meter IBC 1 ( Cucian IBC 1) - Flow Meter IBC 2 ( Cucian IBC 2 )

2. Tahap ke dua adlah mencari Q rata-rata yaitu mencari debit rata- rata dalam 24 jam.

3. Mencari selisih Q - Qr

4. Jumlah Fluktuasi yang melebihi Q rata-rata 5. Cari Volume dalam 1 hari

3.7 Metode Sampel

Pengambilan sample limbah dilakukan dengan metode Sample Gabungan waktu, Diambil sebesar 100 ml di waktu jam puncak operasional WWTP pada sembilan titik sample yaitu :

1. Limbah awal (Influent) (A2) 2. Filter Press (Fp)

3. Bak Sedimentasi ( B3) 4. Bak Filter (Bf)

5. Tangki filter biologi (Tf) 6. Clarifier (Cl)

7. AOP 8. Netral tank 9. AWS

Sample yang sudah di ambil akan di cek di lab WWTP HPC Liquid, Sample yang sudah terkumpul kemudian masing-masing diambil 50 ml. Gambar 3.3 adalah semple limbah yang diambil.

37 Gambar 3. 3 Sample Limbah

Masing-masing sample limbah kemudian di encerkan dengan penambahan air netral, Untuk detail pengencerannya adalah sebagai berikut :

1. Pada sample limbah awal diambil sample 10 ml di tambah dengan air netral 90 ml.

2. Pada sample limbah di filter press, Bak sedimentasi, dan bak filter diambil sample 10 ml ditambah dengan air netral 40 ml.

3. Pada sample tangki filter, Clarifier, AOP,dan netral tank dan AWS diambil sample 10 ml ditambah dengan air 20 ml.

Setelah proses pengenceran selesai kemudian dilakukan pengecekan pH, TSS, TDS, dan COD.

3.7.1 Alat dan Bahan

1. Pengukuran Parameter pH a. Bahan

Indikator Universal

2. Pengukuran Parameter TSS ( Total Suspended Solid ) a. Bahan

Sample Limbah Aquadest b. Alat kerja

38 Tisu

Checkit Direct Suspended Solid Lovibond 3. Pengukuran Parameter TDS b. Bahan Sample Limbah Aquadest c. Alat kerja Gelas Baker Tisu

Checkit Direct Disolved Solid Lovibond 4. Pengukuran Parameter COD

a. Bahan

Sample limbah Aquadest

Tube test COD reagent LR, MR, atau HR b. Alat kerja

Gelas beker Pipet Ukur Karet penghisap Tisu

Tube holder/Rak tabung COD Reaktor Pemanas Lovibond ET 125 Photometer Spectro Direct Lovibond 3.7 Prosedur Kerja

1. Prosedur Pengecekan Parameter pH

Pengecekan pH dilakukan dengan cara mencelupkan Indikator Universal pada tiap-tiap sample dan secara manual dibaca hasilnya dengan dibandingkan dengan standar.

39

1. Ambil sample limbah dengan gelas beker 2. Nyalakan alat Checlist Direct

3. Masukan fresh water sebanyak 10 ml dalam pufet zero, Gunakan ini sebagai larutan blanko.

4. Masukan larutan blanko ke dalam Checlist Direct kemudian tekan zero

5. Masukan semple limbah sebanyak 10 ml kedalam pufet baca

6. Masukan pufet baca ke dalam alat Checlist Direct kemudian tekan read

7. Alat Checlist Direct akan mengeluarkan angka pada layar, Itulah nilai TSS nya

3. Prosedur Pengecekan Parameter TDS

1. Ambil sample limbah dengan gelas beker 2. Nyalakan alat Checlist Direct

3. Ambil sample limbah 10 ml

Aduk-aduk sample dengan stik Checkit Direct Disolved

Solid Lovibond

4. Catat nilai TDS yang muncul 4. Prosedur Pengecekan Parameter COD

1. Hidupkan Reaktor pemanas

2. Untuk sample Filter Press (Fp), Bak Sedimentasi ( B3), Bak Filter (Bf), Tangki filter biologi (Tf), Clarifier (Cl), AOP, Netral tank, dan AWS ambil sample sebanyak 2 ml kemudakan masukan ke tabung Tube test COD reagent 0 – 1500 ml

3. Untuk sample limbah awal, ambil sample sebanyak 0,2 ml kemudian masukan ke tabung Tube test COD reagent 0 – 15000 ml.

4. Setelah semua sample telah tercampur dengan air reagent Tube test COD, kemudian kocok sampai reagent dan

40

sample tercampur lalu masukan ke dalam reaktor pemanas Lovibond 125 selama 2 jam

5. Setelah 2 jam keluarkan sample dari reaktor diamkan dulu sampai sample dalam tabung reagent hangat.

6. Setelah hangat ambil COD reagent kemudian letakkan pada tube holder COD reagent agar temperaturnya turun menjadi temperatur ruangan.

7. Hidupkan Photometer Spectro Direct Lovibond, atau 132 untuk COD HR kemudian tekan ENTER.

8. Masukan reagent blanko pada Spectro Direct kemudian tekan ZERO.

9. Masukan COD reagent sample limbah kemudian tekan READ Catat hasil nilai COD.

3.8 Variabel Penelitian

Variabel data pada penelitian ini adalah sebagai berikut,

1. Variabel bebas meliputi kualitas parameter-parameter pH, TSS, TDS dan COD.

2. Variabel terikat meliputi kualitas air limbah influen dan efluen pada pengolahan eksisting.

3. Lokasi dan Waktu pengamatan serta pengambilan sample/ contoh uji air limbah.

41 BAB IV

HASIL DAN PEMBAHASAN

4.1 Masalah Timbulan Limbah

Jika dilihat pada lampiran 1 terdapat ketidak seimbangan antara debit yang masuk (Influent) dengan kemampuan WWTP untuk mengolah yang mengakibatkan terjadinya penumpukan limbah yang terus terakumulasi sehingga pihak PT Unilever kesulitan dalam melakukan penampungan limbah, Volume bak equalisasi yang sebesar 100 m3 perlu di evaluasi kembali apakah ukuran tersebut sudah ideal untuk menampung fluktuasi limbah yang terjadi.

4.1.1 Evaluasi Bak Equalisasi

Kondisi volume limbah yang over berdampak pada banyaknya tempat untuk menampung limbah yang akhirnya akan membuat limbah terkonsentrasi dengan pekat karena terlalu lama ditampung dan akhirnya tidak bisa terolah, Oleh karena itu Evaluasi perlu dilakukan untuk menjaga fluktuasi limbah agar tetap terjaga. Tabel 4.1 adalah flow rate limbah dalam satu hari yang diambil pada saat dimana produksi sedang running.

42 Tabel 4. 1 Flow Rate limbah dalam m3/jam