BAB III

TEORI DASAR

Operasi crushing system yang dilakukan di Coal Processing Plant 3 (CPP3) merupakan proses pengecilan ukuran batubara hasil penambangan sehingga akan diperoleh ukuran batubara sesuai permintaan konsumen yaitu –50 mm yang mana dalam proses ini terjadi pula proses pencampuran batubara ( coal blending ).

3.1 Pengertian Coal Processing Plant

Coal Processing Plant adalah salah satu seksi atau departemen yang melakukan proses blending batubara dari pit yang di stock dalam ROM kemudian memproses lanjut batubara dari tambang menjadi Crushed coal yang memiliki ukuran Top size -50 mm. Batubara yang berasal dari PIT atau ROM diangkut dan di dumping di hopper untuk dilakukan peremukan pada primary crusher ( Feeder Breaker / Single Roll Crusher ) hingga ukuran -200 mm kemudian di remukkan lagi hingga ukuran -50 mm pada secondary crusher ( Crusher / Quard Roll Crusher).

Coal Processing Plant juga berfungsi sebagai blending plant batubara yang keluar dari tambang. Oleh karena itu pit control di tambang dan di ROM harus menentukan terlebih dahulu jenis dan kualitas batubara yang dapat masuk ke Coal Processing Plant. Batubara yang masuk ke Coal Processing Plant 3 dari pit dan ROM stockpile ini tidak mengalami proses pencucian (washing).

3.2 Run Of Mine (ROM ) Stockpile

R.O.M Stockpile adalah tempat penumpukan sementara batubara hasil penambangan dari pit, yang lokasinya dibuat berada dekat dengan lokasi hopper untuk memperlancar proses pengangkutan ke unit pengolahan. Jika pada saat unit pengolahan sedang memproses suatu produk batubara dengan kualitas tertentu maka batubara diletakkan berdasarkan kualitas yang telah ditentukan letaknya di R.O.M Stockpile. ROM Stockpile ini juga berfungsi sebagai tempat penimbunan sementara apabila pada unit pengolahan terdapat perbaikan atau kerusakan dan juga sebagai penyangga ( Buffer ) apabila pasokan batubara dari pit mengalami gangguan akibat pit trouble dan no coal expose Lokasi dan keadaan ROM stockpile ini juga sangat mempengaruhi suplay batubara yang menuju ke unit pemrosesan (Hopper). Sehingga apabila salah

dalam menentukan lokasi ROM Stockpile ini dapat mempengaruhi produktivitas dari unit peremuk batubara.

Gambar 3.1 R.O.M Stockpile

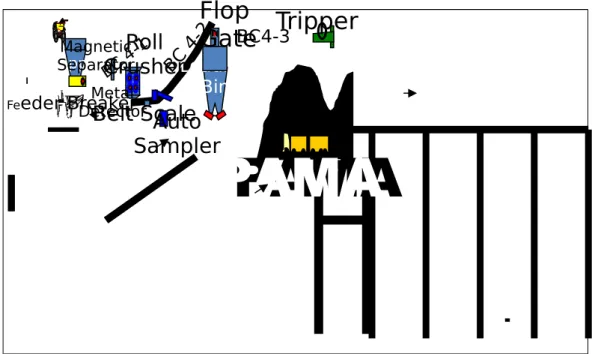

3.3 Unit Coal Processing Plant dan Sistem Conveyor

Unit peremukan (crushing plant) merupakan rangkaian peralatan mekanis yang digunakan untuk mereduksi ukuran batubara hasil penambangan. Pengolahan batubara hasil penambangan perlu dilakukan, terutama untuk memenuhi atau menyesuaikan dengan permintaan konsumen akan kualitas dan ukuran batubara. Pengolahan yang dilakukan pada saat ini hanya dilakukan pengecilan ukuran. Batubara dari pit atau yang berada di ROM stockpile diloading dengan wheel loader dan Excavator PC300 kedalam dump truck Komatsu HD 465 dengan kapasitas antara 35-45 ton dan LD nissan dengan kapasitas 27 ton dan kemudian dimasukkan ke Hopper dengan kapasitas 150 ton, untuk selanjutnya akan dihancurkan hingga ukuran -200 mm di dalam feeder breaker dengan kapasitas 1100 ton/jam dan dilanjutkan dengan proses peremukan untuk mereduksi ukuran batubara dengan ukuran -50 mm di secondary crusher. Outlet crusher selanjutnya melalui belt conveyor akan dibawa ke mine stockyard.

Hopper Loading Bin

PAMA

PAMA

Magnetic Separator Metal Detector Feeder BreakerRoll

Crusher

Belt Scale

Auto

Sampler

Flop

Gate

BC4-3Tripper

Gambar 3.2 Diagram Alir Batubara di CPP 3 3.3.1 Hopper

Hopper adalah alat pelengkap pada rangkaian unit yang berfungsi sebagai tempat penerima material umpan yang berasal dari lokasi penambangan sebelum material tersebut di saring. Hopper ini juga digunakan sebagai tempat melakukan proses blending batubara. Hopper yang merupakan bak penampung batubara ini berfungsi untuk menjaga kestabilan pengumpanan pada conveyor terhadap terjadinya tenggang waktu pemberian pengisian ke dalam hopper.

3.3.2 Grizzly

Pada Hopper terdapat unit Grizzly yang bertujuan untuk menahan batubara dengan ukuran lebih besar dari 800mm×800mm yang ditumpahkan kedalam hopper, selain itu unit ini juga berfungsi untuk menghindari benturan secara langsung antara batubara yang di dumping dengan chain feeder. Apabila batubara yang tertinggal di hopper telah memperlambat proses peremukan, maka batubara tersebut akan diremukkan dengan menggunakan excavator PC300.

Gambar 3.4 Unit Grizzly yang terdapat Pada Hopper CPP 3 3.3.3 Unit Crusher

Beberapa bagian dari Unit Crusher sebagai berikut : a. Feeder Breaker (primary crusher)

Feeder breaker adalah alat untuk penghancur batubara secara mekanis dari ukuran Boulder menjadi –200mm di CPP 1. Alat ini termasuk jenis single Roll Breaker, yang memiliki satu Rol yang ukurannya lebih besar daripada double roll, tiap segment terdiri dari kuku besar dan kuku kecil. Setelah dari Feeder Breaker (primary crusher) akan diteruskan ke alat Crusher (Secondary Crusher).

Gambar 3.5 Feeder Breaker di CPP 3 b. Crusher (secondary Crusher)

Crusher adalah alat penghancur batubara secara mekanis dengan menggunakan alat “Quard Roll Crusher” dari ukuran -200mm menjadi Produk ukuran -50mm. Quard Roll Crusher jenis ini memiliki dua Rol yang pada masing-masing Rol atau drumnya terpasang dari kuku besar dan kuku kecil. Salah satu sisinya fixed (tetap) dan loose (lepas) yang terhubung dengan hidrolic fluid. Tegangan dari hidrolic fluid ini merupakan variabel untuk memenuhi ukuran batubara sesuai dengan permintaan konsumen (buyer).

Gambar. 3.6 Crusher di CPP 3

Adapun faktor-faktor yang mempengaruhi kemampuan produksi alat peremuk adalah sebagai berikut :

1. Sifat fisik material yang akan direduksi, sifat fisik ini meliputi : kekerasan, berat jenis dan kandungan air.

2. Impurities yaitu ada tidaknya pengotor yang terdapat pada batubara.

3. Kondisi roll crusher.

4. Kemampuan pengumpanan batubara baik dari tambang maupun R.O.M ke hopper.

3.3.4 Sistem Belt Conveyor

Belt conveyor adalah alat angkut material secara berkesinambungan (continue) dengan kecepatannya yang sudah diatur dalam keadaan miring dan horizontal, selain itu belt conveyor didesain memperoleh kapasitas yang besar dan dapat memberikan umpan (feeding) yang kontinyu.

Belt conveyor dapat digunakan untuk mengangkut material baik yang berupa unit load atau bulk material secara mendatar maupun miring. Yang dimaksud dengan unit load adalah material yang biasanya dapat dihitung jumlahnya satu persatu, misalnya ; kotak, balok dan lain-lain. Sedangkan bulk material adalah material yang berupa butir-butir, bubuk ata serbuk, misalnya ; pasir, semen dan lain-lain.

Belt conveyor merupakan sistem pengangkutan yang dapat diandalkan untuk mengangkut material tambang, baik berupa material tanah penutup ataupun material hasil tambang seperti batubara.

Keuntungan dalam menggunakan conveyor adalah :

Menurunkan biaya dan waktu dalam memindahkan material.

Meningkatkan efisiensi pemindahan material.

Menghemat ruang.

Meningkatkan kondisi kerja conveyor yang digunakan sebagai penyalur batubara dari unit feeder breaker dan crusher kemudian ditransfer ke mine stockyard.

Bagian – bagian dari Belt Conveyor adalah : 1. Conveyor Belt.

Conveyor Belt adalah permukaan yang bergerak dan menyangga material yang diangkut pada bagian atasnya. Fungsinya untuk membawa material yang diangkut.

Belt dapat dibuat dari beberapa macam bahan, salah satu diantaranya adalah lapisan tenunan benang kapas (cotton) yang tebal sehingga membentuk suatu carcass. Kekuatan belt dinyatakan oleh jumlah (ply rate), misalnya ; 5 ply.

Conveyor Belt terdiri dari : - Lapisan penguat.

- Tie Rubber (karet atas). - Bottom cover (karet bawah). - Reinforcement (pengikat).

Top Cover adalah lapisan atas yang langsung bersentuhan dengan material. Biasanya lapisan ini lebih tebal atau sama dengan ketebalan :

o 1 mm s/d 8 mm, jenis fabric belt (penguat engan jenis tekstil : Nylon, polyester.

o 5 mm s/d 18 mm, jenis steel cord Bottom.

Cover adalah lapisan bawah yang berhadapan dengan permukaan pulley dan roller, pada umumnya mempunyai ketebalan:

o 1 mm s/d 4 mm, jenis fabric belt. o 5 mm s/d 8 mm, jenis steel cord belt 2. Idler dan Roller.

Pengertian Idler disini merupakan satu unit yang terdiri dari roller dan frame atau bracket. Merupakan rol berbentuk tabung di samping ikut melancarkan jalannya belt berjalan juga sekaligus menopangnya. Bagian-bagian belt untuk mengangkut beban tabung gerak ini dirancang sedemikian rupa sehingga menyerupai saluran seperti yang diinginkan, sedang bagian belt yang berputar kembali penopang tabung dibuat rata. Bagian penting tabung yang membentuk saluran ini meliputi gilingan atau rol, landasan dan kerangka rol (bracket).

Jenis-jenis Idler adalah : - Carrying / trough. - Idler Return. - Idler Impact. - Idler Training.

Idler atas atau idler pengangkut atau idler pembawa (carrying idler) yaitu yang digunakan untuk menahan belt muatan. Ada dua jenis :

a) Trough idler, bentuknya terdiri dari 2 atau 3 idler rata (idler flat) yang disusun sehingga memiliki sudut kemiringan tertentu yang berfungsi untuk belt yang melengkung. Jenis troughed idler adalah three sectioned idler dan two sectioned idler.

Idler penahan (impact idler) yaitu idler yang ditempatkan di tempat pemuatan.

Idler penengah (training idler) yaitu idler yang dipakai untuk menjalangi agar belt tidak bergeser dari jalur yang seharusnya.

Idler bawah atau idler balik (return idler) yaitu idler yang berguna untuk menahan belt kosong.

Gambar 3.7 Idler 3. Catering device

Centering device berfungsi untuk mencegah agar belt tidak melesat dari roller-nya; untuk itu di kiri kanan belt dipasang idler penengah (idler training).

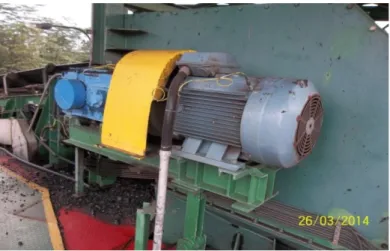

Gambar 3.8 Centering Device 4. Motor Penggerak.

Unit pengerak (drive units) berfungsi untuk menggerakkan belt conveyor. Motor penggerak Biasanya dipergunakan motor listrik untuk menggerakkan drive pulley. Tanaga (HP) dari motor disesuaikan dengan keperluan, yaitu :

1) Menggerakan belt kosong dan mengatasi gesekan-gesekan antara idler dengan komponen lain.

2) Menggerakkan muatan secara mendatar (horizontal). 3) Mengangkut muatan secara tegak (vertical).

4) Menggerakkan tripper dan perlengkapan lain.

5) Memberikan percepatan pada belt bermuatan, bila sewaktu-waktu diperlukan.

Gambar 3.9 Motor Penggerak

5. Pemberat Belt (take-up or counter weight).

Pemberat (take-up or counter weight) yaitu komponen untuk mengatur tegangan belt dan untuk mencegah terjadinya selip antara belt dengan pulley penggerak, karena bertambah panjang belt. Jenis take–up ada bermacam-macam, yaitu :

o Screw take-up

o Counter weight (gravity) take-up, yang terdiri dari dua macam : Vertical gravity take-up Horizontal (carriage gravity take-up)

Gambar 3.10 Pemberat ( counter Weight ) 6. Belt Cleaner

Pembersih belt (belt cleaner) yaitu alat yang dipasang di bagian ujung bawah belt agar material tidak melekat pada belt balik (return belt), karena belt, pulley dan idler yang bersih akan memperpanjang umur belt. Sisa material/carry-back/spillage yang tidak terkendali akan mengakibatkan :

a) Lingkungan kerja penuh dengan tumpahan material, dari sisi balik.

b) Spillage menyebabkan penumpukan material pada roller dan pulley sehingga diameter komponen tidak sama dan mengakibatkan belt berjalan tidak lurus. c) Spillage mengeras pada komponen yang bergesekan dengan belt dan akan

menyebabkan keausan yang tidak wajar dan memperpendek usia belt.

Gambar 3.11 Belt Cleaner 7. Skirt

Skirts adalah semacam sekat yang dipasang di kiri kanan belt pada tempat pemuatan (loading point) yang terbuat dari logam atau kayu dan dapat dipasang tegak atau miring yang digunakan untuk mencegah terjadinya ceceran (spills). Adapun kriteria skirtboard adalah :

Jarak antar skirtplate di ambil 2/3 dari lebar sabuk.

Panjang skirtboard tergantung perbedaan kecepatan material dan kecepatan conveyor, biasanya :

Material mudah diangkut 0,7 – 1 m per 0,5 m/sec.

Gambar 3.12 Belt Skirt board 8. Electrical safety device.

1) Electrical Safety dan Warning Device Alarm system for start up. 2) Emergency stop.

3) Switch / pull wire switch. 4) Speed Sensor :

- Setiap unit memilik speed sensor untuk mengontrol putaran. speed sensor harus disetting dengan kecepatan putaran tertentu dan akan mematikan jika kecepatan putaran di bawah pengaturan.

- Speed Sensor memiliki waktu delay 10 detik pada saat motor dinyalakan selama waktu delay tersebut, unit harus sudah berada pada putaran nominalnya. Jika part yang dikontrol (tail, pulley ,dll) tidak berputar dibawah kecepatan putaran yang diset, maka unit akan berhenti.

5) Pull Cord Emergency Switch dipasang sepanjang conveyor. Jika pull cord ditarik, maka unit akan berhenti, demikian juga unit yang di belakangnya ( yang interlock dengan unit tersebut). Reset dapat dilakukan dengan menekan atau memutar switch agar berada pada posisi terbuka (open).

Gambar 3.13 Electrical Safety Device 6) Misaligment switch

Conveyor dan belt feeder dilengkapi dengan misaligment switch yang berfungsi untuk menghentikan unit agar belt dapat menghindar dari kerusakan pada saat belt mengalami bergeser kesamping karena adanya suatu sebab. Belt yang bergeser harus diatur terlebih dahulu ke tengah kembali dengan mengatur posisi kembali roller atau carrier roller dan menggunakan local control untuk menjalankan belt ke posisi tengah.

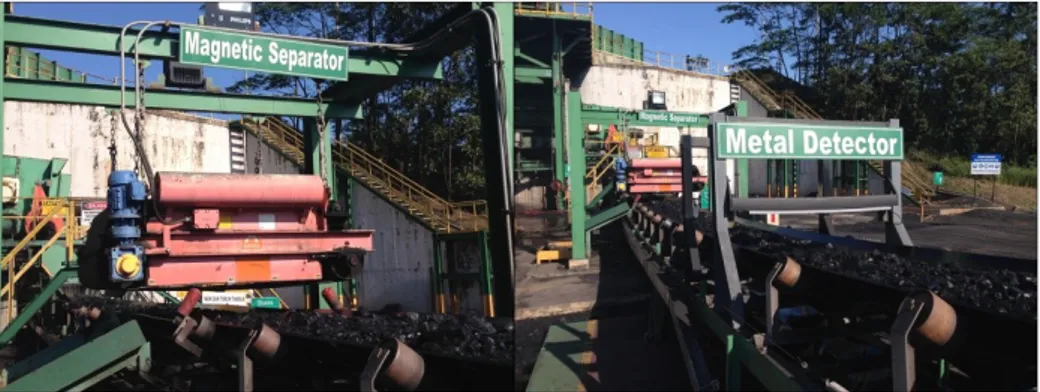

Gambar 3.14 Misalignment Switch 9. Tramp metal magnet dan metal detector.

Tramp Metal Magnet berguna untuk menangkap besi/metal yang tercampur dengan batubara di belt conveyor. Sedangkan Metal Detector berfungsi sebagai pendeteksi besi/metal yang lepas dari pengawasan metal magnet, apabila

PULL CORD EMERGENCY

terindikasi bahwa ada metal yang melewati alat ini maka system unit conveyor akan berhenti secara otomatis.

Gambar 3.15 Metal magnet dan Metal Detector

10. Transfer Chute.

Transfer Chute (corong) pada titik pengumpan Untuk mengumpan material searah dengan arah belt conveyor penerima. Posisi chute harus satu garis antara conveyor pengumpan dengan conveyor penerima. Untuk mengumpan material pada bagian tengah belt conveyor penerima. Apabila conveyor pengumpan dan penerima tidak satu garis dimungkinkan material jatuh tidak pada bagian tengah belt menyebabkan belt tergeser. Hal ini menyebabkan material tumpah karena belt terlepas dari salah satu skirtboard. Untuk mengurangi beban kejut akibat jatuhnya material pada conveyor sabuk penerima. Untuk mengurangi beban kejut dengan mengurangi tinggi jatuh material. Ideal ketinggian 1,5 - 2,0 m.

Beberapa alternatif untuk mengurangi beban kejut adalah : a. Membuat batang Grizzly.

b. Membuat corong dengan kotak benturan (deflector).

Untuk memasok material pada kecepatan yang sama dengan kecepatan conveyor penerima. Kemiringan corong minimum harus lebih besar dari sudut gesek antara material dan bahan corong. Kemudian untuk memindahkan material dengan kapasitas yang sama dengan yang diterima. Rekomendasi CEMA lebar corong tidak melebihi 2/3 dari lebar conveyor penerima dan tidak boleh kurang dari 2-3 kali ukuran bongkahan terbesar.

Gambar 3.16 Transfer Chute 3.3.5 Loading Bin

Loading bin adalah alat muat yang sangat spesifik dan unik dalam mencurahkan material ke alat angkut. Loading bin disebut juga truck laoding station atau silo. Kapasitas loading bin ini dapat menampung kurang lebih 450 ton. Material batubara yang berada di loading bin akan di kucurkan dengan screen vibrator. Material yang dapat dimuat terbatas hanya pada batuan atau bijih hasil crushing, pasir dan gravel atau batubara. Pada loading bin dilengkapi dengan alat pengontrol dan operator yang mengatur penanganan muatan material pada alat angkut. Biasanya unit alat angkutnya yang digunakan adalah bottom dump truck, side dump truck, rear dump truck dan tractor trailer.

Gambar. 3.17 Loading Bin CPP 3 3.3.6 Tripper

Tripper merupakan alat yang mentransfer batubara dari crusher menggunakan belt conveyor ke lokasi yang telah disediakan pada stockyard. Batubara ini ditransfer dari conveyor menuju stockyard dengan mengucurkan batubara. Alat ini juga dapat bergerak maju mundur sehingga batubara dapat diletakkan sesuai dengan kualitas dan kuantitas yang diinginkan.

3.4 Stockpile / Stockyard

Stockpile merupakan tempat penumpukan sementara batubara produk hasil dari peremukan dan biasanya ditempatkan dan ditumpuk dalam bentuk gunung-gunung. 3.4.1 Stockpile Management

Stockpile management adalah suatu proses pengaturan atau prosedur yang terdiri dari pengaturan kuantitas, pengaturan kualitas dan prosedur penumpukan batubara di stockpile. Stockpile management merupakan suatu upaya agar batubara yang diproduksi dapat dikontrol, baik kuantitasnya maupun kualitasnya. Selain itu stockpile management juga dimasudkan untuk mengurangi kerugian yang mungkin muncul dari proses handling atau penanganan batubara di stockpile. Seperti misalnya terjadi penyusutan kuantitas batubara baik yang diakibatkan oleh erosi pada musim hujan, debu pada saat musim kering, atau terbuang yang disebabkan oleh terbakarnya batubara di stockpile.

3.4.2 Storage Management

Storage Management Pengaturan penyimpanan batubara sangat penting karena hal ini terkait dengan masalah pemeliharaan kuantitas dan kualitas batubara yang ditumpuk di stockpile. Manajemen penumpukan dimulai dari pembuatan desain stockpile yang berorientasi pada pemeliharaan kuantitas dan kualitas serta pada lingkungan. Berorientasi pada pemeliharaan kuantitas karena suatu storage management harus mempertimbangkan factor kapasitas stockpile yang dapat semaksimum mungkin pada area yang tersedia tetapi tetap memperhatikan faktor kualitas dan lingkungan, sedangkan berorientasi pada pemeliharaan kualitas karena desain suatu stockpile harus mempertimbangkan faktor pengaturan kualitas yang effisien sehingga keperluan untuk pengaturan kualitas seperti blending, segregasi penumpukan yang didasarkan pada kualitas produk dan lain-lain.manajemen penumpukan ini biasanya menerapkan sistem first in first out (fifo) yang berarti batubara yang pertama ditumpahkan maka batubara itupula yang ditumpahkan.

Gambar 3.19 Mine Stockyard CPP 3

3.5 Sampling

Sampling adalah proses pengambilan sebagian kecil material (contoh) dari suatu material yang besar, secara acak/ random dan teratur sesuai dengan standar yang digunakan. Sehingga mewakili (refresentatif) kualitas seluruh material yang besar tersebut.

Pelaksanaan sampling dapat dibedakan atas manual sampling dan automatic sampler. Manual sampling adalah cara pengambilan sampel dengan menggunakan alat yang dipegang langsung sengan tangan, sedangkan automatic sampler adalah cara pengambilan sampel dengan menggunakan alat mekanis/ mesin. Panduan metode sampling berdasarkan ASTM dan ISO.

3.5.1 Manual Sampling

Pengambilan sampel menggunakan sekop sample pada setiap batubara keluar dari tambang yang kemudian ditumpuk di ROM stockyard berdasarkan lapisan batubara( seam), kualitas dan asal batubara berdasarkan kontraktor.

Pengambilan batubara dilakukan pada setiap tumpukan stock batubara yang baru ditumpah dari alat angkut. Sampel diambil kurang lebih satu sekop setiap satu alat angkut. Diambilnya kurang lebih satu sekop karena kurang lebih sudah mewakili dari komoditas batubara yang kelust dari tambang. Sampel kemudian dimasukan ke dalam karung yang sudah disediakan. Karung sample setelah pengambilan tiap increcnmentnharus di tutup agar keadaan sample masih sama dengan keadaan asal tumpukan batubara.

3.5.2 Mechanical Sampling

Sampling pada metode mechanical sampling hanya pada barge loader dengan menggunakan automatic sampler. Automatic Sampler adalah alat untuk mengambil sample batubara secara automatis, untuk dianalisa ukuran dan kualitas batubara. Pada unit automatic sampler terdapat alat yang dapat mengambil sejumlah batubara bergerak di conveyor utama. Pada saat melakukan pengambilan sample, unit ini mengambil sejumlah sample yang kemudian ditransfer dengan belt conveyor menuju unit sampling kemudian ditumpahkan kedalam wadah yang telah disediakan didalamnya. Untuk kelebihan sample batubara yang tidak terambil, unit sampling kemudian mentransfer kembali batubara sisa kedalam conveyor utama. Ketika wadah telah penuh, wadah kemudian diganti dengan yang baru, sedangkan wadah yang telah penuh kemudian dibawa ke laboratorium untuk dianalisa kualitasnya. Untuk pengambilan sampling yang digunakan analisa ukur mekanisme pengambilan berbeda dengan yang diatas. Sampel yang diambil oleh primary cutter lalu di kucurkan ke arah sebaliknya pada belt conveyor yang akan di kucurkan ke wadah. Analisa ukur ini dilakukan dalam selang satu minggu sekali dan pengambilan sampel untuk per satu lot sekitar 100-150 kg.

Gambar 3.20 Automatic Sampler CPP 3 3.5.3 Preparasi

Preparasi sample adalah pengurangan massa dan ukuran dari gross sample sampai pada massa dan ukuran yang cocok untuk analisa di Laboratorium.Tahap-tahap preparasi sample adalah sebagai berikut :

a.

Pengeringan udara/Air Drying.Pengeringan udara pada gross sample dilakukan jika sample tersebut terlalu basah untuk diproses tanpa menghilangnya moisture atau yang menyebabkan timbulnya kesulitan pada crusher atau mill. Pengeringan udara dilakukan pada suhu ambient sampai suhu maksimum yang dapat diterima yaitu 400C.

Waktu yang diperlukan untuk pengeringan ini bervariasi tergantung dari typical batubara yang akan dipreparasi, hanya prinsipnya batubara dijaga agar tidak mengalami oksidasi saat pengeringan.

b.

Pengecilan ukuran butir.Pengecilan ukuran butiran adalah proses pengurangan ukuran atas sample tanpa menyebabkan perubahan apapun pada massa sample.Contoh alat mekanis untuk melakukan pengecilan ukuran butir adalah :

- Jaw Crusher. - Rolls Crusher.

- Swing Hammer Mills

Jaw Crusher atau Roll Crusher biasa digunakan untuk mengurangi ukuran butir dari 50 mm sampai 11,2 mm; 4,75 mm atau 2,36 mm.

Roll Crusher lebih direkomendasikan untuk jumlah/massa sample yang besar. Swing Hammer Mill digunakan untuk menggerus sample sampai ukuran 0,2 mm yang akan digunakan untuk sample yang akan dianalisa di Laboratorium.

c.

Mixing atau Pencampuran.Mixing / pencampuran adalah proses pengadukan sample agar diperoleh sample yang homogen.

Pencampuran dapat dilakukan dengan dua cara yaitu :

1) Metode manual : menggunakan riffle atau dengan membentuk dan membentuk kembali timbunan berbentuk kerucut.

2) Metode Mekanis : menggunakan Alat Rotary Sample Divider (RSD).

d.

Pembagian atau Dividing.Proses untuk mendapatkan sample yang representative dari gross sample tanpa memperkecil ukuran butir. Sebagai aturan umum, pengurangan sample ini harus dilakukan dengan melakukan pembagian sample. Pembagian dilakukan dengan metode manual (riffling atau metode increment manual) dan metode mekanis (Rotary Sample Divider).

3.5.4.1 Definisi Sizing.

Sizing adalah tindakan untuk mengelompokkan partikel menurut besar kecilnya ukuran, bila pengelompokan itu dilakukan dengan menggunakan ayakan, maka disebut screening. Umumnya, pengayakan system kering (dry-type screening)

Selain itu, sizing Merupakan aktivitas yang sangat penting dalam upaya penyeragaman ukuran untuk mendapatkan kelompok partikel dengan ukuran butir yang sesuai untuk tiap-tiap metode pemisahan/pengolahan batubara.

3.5.4.2 Pengayakan (Screening)

Pengayakan (Screening) adalah kegiatan pengelompokan partikel dengan melewatkannya melalui mata/lubang ayakan, sehingga terbagi menjadi kelompok yang lolos lubang ayakan dan tidak lolos lubang ayakan. Mata ayakan itu sendiri, dapat dibuat dari lempengan besi yang dilubangi dengan ukuran tertentu, atau dari kawat logam yang dianyam. Partikel yang lolos melewati mata ayakan disebut Undersize product, sedangkan yang tertinggal di atas mata ayakan disebut Oversize product.

3.4.4.3 Analisa Ayakan (Sieve Analysis)

Analisa Saringan atau analisa ayakan (Sieve analysis) adalah prosedur yang digunakan untuk mengukur distribusi ukuran partikel dari suatu bahan. Distribusi ukuran partikel merupakan hal yang sangat penting . Hal ini dapat digunakan untuk semua jenis non-organik atau organik bahan butiran termasuk pasir, tanah liat, granit, batubara, tanah, dan berbagai produk bubuk, termasuk untuk gandum dan biji-bijian.

Sejumlah sample yang mewakili sample tertentu ditimbang dan ditaruh diatas ayakan dengan ukuran tertentu, ayakan disusun berdasarkan ukuran, ukuran yang besar ditempatkan pada bagian atas dan pada bagian paling bawah ditempatkan pan (wadah) sebagai tempat penerimaan/penampungan terakhir, namun tidak selamanya metode seperti tersebut diatas selalu digunakan, ada beberapa cara atau metode yang dapat digunakan tergantung dari material yang akan dianalisa.

a.

Ayakan dengan gerakan melempar.Disini Gerakan dengan arah membuang bekerja pada sampel. Sampel terlempar keatas secara vertikal dengan sedikit gerakan melingkar sehingga menyebabkan penyebaran pada sampel dan terjadi pemisahan secara

menyeluruh , pada saat yang bersamaan sampel yang terlempar keatas akan berputar (rotasi) dan jatuh diatas permukaan ayakan, sampel dengan ukuran yang lebih kecil dari lubang ayakan akan melewati saringan dan yang ukuran lebih besar akan dilemparkan keatas lagi dan begitu seterusnya. Sieve shaker modern digerakkan dengan electro magnetik yang bergerak dengan menggunakan sistem pegas yang mana getaran yang dihasilkan dialirkan ke ayakan dan dilengkapi dengan kontrol waktu.

Gambar 3.21 Ayakan dengan gerakan melempar.

a. Ayakan dengan gerakan horisontal

Dalam metode ini sampel bergerak secara horisontal (mendatar) pada bidang permukaan sieve (ayakan), metode ini baik digunakan untuk sampel yang berbentuk jarum, datar panjang atau berbentuk serat.

Gambar 3.22 Ayakan dengan gerakan horisontal 3.5.4.4 Standar Ukuran Ayakan (Screen)

Ukuran yang digunakan bisa dinyatakan dengan mesh maupun mm (metrik). Yang dimaksud mesh adalah jumlah lubang yang terdapat dalam satu inchi persegi (square inch), sementara jika dinyatakan dalam mm maka angka yang ditunjukkan merupakan besar material yang diayak.Perbandingan antara luas lubang bukaan dengan luas permukaan screen disebut prosentase opening.

Pelolosan material dalam ayakan dipengaruhi oleh beberapa hal, yaitu : 1. Ukuran material yang sesuai dengan lubang ayakan. 2. Ukuran rata-rata material yang menembus lubang ayakan. 3. Sudut yang dibentuk oleh gaya pukulan partikel.

4. Komposisi air dalam material yang akan diayak.

5. Letak perlapisan material pada permukaan sebelum diayak

Kapasitas Screen Secara Umum Tergantung Pada : 1. Luas penampang screen.

2. Ukuran bukaan.

3. Sifat dari umpan seperti ; berat jenis, kandungan air, temperatur. 4. Tipe mechanical screen yang digunakan

Efisiensi screen dalam mechanical engineering didefinisikan sebagai perbandingan dari energi keluaran dengan energi masukan. Dengan demikian dalam screening bukannya efisiensi melainkan ukuran keefektifan dari operasi.

Faktor-Faktor Yang Mempengaruhi Effisiensi Screen : 1. Lamanya umpan berada dalam screen.

2. Jumlah lubang yang terbuka. 3. Kecepatan umpan

4. Tebalnya lapisan umpan.

5. Cocoknya lubang ayakan dengan bentuk dan ukuran rata-rata material yang diolah.

Gambar 3.23 Ayakan dalam (mm) pada lab.Uji Size PT. IMM