PROPOSAL TUGAS AKHIR

EVALUASI NILAI

POWDER FACTOR (PF)

UNTUK

OPTIMALISASI PRODUKSI PELEDAKAN

DI PT SEMEN PADANG (PERSERO) Tbk,

Diajukan Untuk Penelitian Tugas Akhir Mahasiswa Jurusan Teknik Pertambangan Fakultas Teknik

Universitas Sriwijaya

Oleh : M. Idris 03121402065

UNIVERSITAS SRIWIJAYA FAKULTAS TEKNIK

IDENTITAS DAN PENGESAHAN PROPOSAL PENELITIAN TUGAS AKHIR MAHASISWA

1.Judul : EVALUASI NILAI POWDER FACTOR (PF) UNTUK OPTIMALISASI PRODUKSI PELEDAKAN DI PT SEMEN PADANG (PERSERO) Tbk,

2.Pengusul

a. Nama : M. Idris b. Nim : 03121402065 c. Jenis Kelamin : Laki-laki d. Semester : VIII (delapan) e. Fakultas : Teknik

f. Jurusan : Teknik Pertambangan

3. Lokasi Penelitian : PT. SEMEN PADANG (PERSERO) Tbk,.

Palembang, Mei 2016

Pembimbing Proposal, Pengusul,

Ir. H. Djuki Sudarmono, DESS M. Idris NIP. 195305241985031001 NIM. 03121402065

Menyetujui :

Ketua Jurusan Teknik Pertambangan

Hj. Rr. Harminuke EH, S.T., M.T NIP. 196902091997032001

A. JUDUL

B. LOKASI

PT. SEMEN PADANG (PERSERO) Tbk, PADANG SUMATERA BARAT

C. BIDANG ILMU

TEKNIK PERTAMBANGAN

D. LATAR BELAKANG

PT. Semen Padang (Perusahaan) didirikan pada tanggal 18 Maret 1910 dengan nama NV Nederlandsch Indische Portland Cement Maatschappij (NV NIPCM) yang merupakan pabrik semen pertama di Indonesia. Kemudian pada tanggal 5 Juli 1958 Perusahaan dinasionalisasi oleh Pemerintah Republik Indonesia dari Pemerintah Belanda. Setelah itu, Perusahaan mulai bangkit dan berkembang dengan menambah kapasitas pabrik Indarung I menjadi 330.000 ton/tahun. Selanjutnya pabrik melakukan transformasi pengembangan kapasitas pabrik dari teknologi proses basah menjadi proses kering dengan dibangunnya pabrik Indarung II, III, dan IV.

Metode Penambangan yang digunakan PT. Semen Padang (Persero) Tbk, dalam kegiatan penambangan adalah metode tambang terbuka dengan sistem

quarry. Pemberaian batu kapur dari batuan induknya menggunakan peledakan (blasting), penggunaan peledakan ini dilakukan karena tingkat kekerasan batu kapur yang keras dan susah untuk diberai menggunakan peralatan mekanis. Pada kegiatan peledakan banyak hal yang harus diperhatikan seperti jenis batuan yang akan diledakkan, geometri peledakan, bahan peledak yang digunakan, powder factor yang digunakan, hasil produksi peledakan, dan lain-lain.

E. RUMUSAN MASALAH

1. Bagaimana menganalisis geometri peledakan, pola peledakan, dan powder factor yang diterapkan di PT. Semen Padang (Persero) Tbk?

2. Bagaimana mengevaluasi beberapa nilai powder factor yang akan digunakan pada geometri peledakan untuk optimalisasi produksi peledakan PT. Semen Padang (Persero) Tbk?

3. Bagaimana menganalisis distribusi fragmentasi hasil peledakan untuk nilai

powder factor yang disarankan dengan prediksi metode Kuz-Ram?

F. TUJUAN PENELITIAN

Tujuan dari penelitian tugas akhir ini adalah:

1. Menganalisis geometri peledakan, pola peledakan, dan powder factor yang diterapkan di PT. Semen Padang (Persero) Tbk,.

2. Mengevaluasi beberapa nilai powder factor yang akan digunakan untuk optimalisasi produksi peledakan pada geometri peledakan PT. Semen Padang (Persero) Tbk,.

3. Menganalisis distribusi fragmentasi hasil peledakan untuk nilai powder factor

yang disarankan dengan prediksi metode Kuz-Ram.

G. PEMBATASAN MASALAH

Salah satu indikasi peledakan itu dikatakan berhasil yaitu fragmentasi yang didapatkan optimal, untuk itu dalam penelitian ini hanya akan mengevaluasi beberapa nilai powder factor dengan parameter peledakan yang sama.

H. METODOLOGI PENELITIAN

Metodologi penelitian yang digunakan dalam menyelesaikan permasalahan yang ada, antara lain menggabungkan antara teori dengan data-data di lapangan, sehingga dari keduanya akan didapatkan penyelesaian masalah. Adapun urutan pekerjaan penelitian yaitu:

1. Studi Literatur

a. PT. Semen Padang (Persero) Tbk.

b. Perpustakaan daerah dan perpustakaan kampus. c. Jurnal ilmiah tentang peledakan

2. Penelitian di Lapangan

Dalam pelaksanaan penelitian di lapangan ini akan dilakukan beberapa tahap, yaitu:

a. Melakukan pengamatan pekerjaan aktivitas peledakan secara langsung dilapangan.

b. Pengambilan data geometri peledakan, jenis bahan peledak yang digunakan, nilai powder factor yang digunakan dan distribusi fragmentasi hasil peledakan.

Pengambilan data yang dilakukan berupa data primer dan data sekunder. Adapun data yang diperlukan adalah sebagai berikut:

a. Data primer berupa nilai powder factor yang akan digunakan, dan distribusi fragmentasi hasil peledakan.

b. Data sekuder berupa data geometri peledakan, jenis bahan peledak yang digunakan, nilai powder factor yang digunakan dan distribusi fragmentasi yang dihasilkan.

3. Pengolahan Data

Pengolahan data dilakukan dengan beberapa perhitungan dan penggambaran. Selanjutnya disajikan dalam bentuk tabel, grafik dan rangkaian perhitungan dalam suatu proses tertentu.

4. Analisis dan Penyajian Hasil Pembahasan

Untuk memperoleh kesimpulan sementara dan dioalah lebih lanjut pada bagian pembahasan.

5. Kesimpulan

I. TINJAUAN PUSTAKA

1. Diameter Lubang Tembak.

Menurut Jimeno (1995) diameter lubang tembak yang biasanya dipilih disesuaikan dengan sifat-sifat fisik batuan yang akan diledakkan. Apabila batuan yang akan diledakkan sukar pecah maka penggunaan diameter lubang tembak yang kecil akan dapat menghasilkan energi peledakkan yang lebih baik.

2. Kemiringan Lubang Tembak.

Berdasarkan posisi lubang tembak maka kemiringan lubang tembak menurut Jimeno (1995) dibagi menjadi 2 yaitu:

a. Lubang Tembak Vertikal

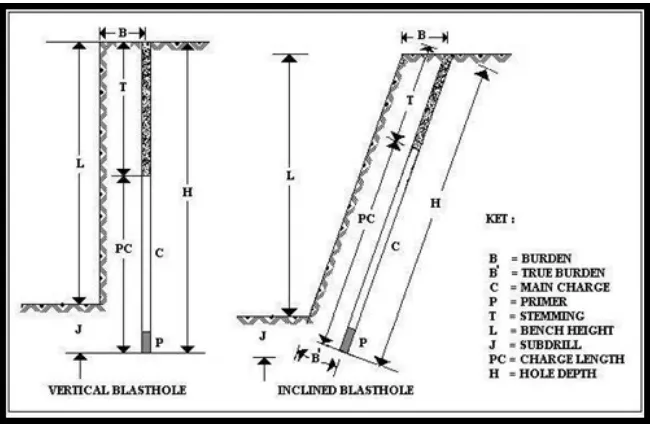

Suatu jenjang dengan arah lubang tembak vertikal diledakkan, maka bagian lantai jenjang akan menerima gelombang tekan terbesar. Gelombang tekan tersebut sebagian akan dipantulkan pada bidang bebas dan sebagian lagi diteruskan pada bagian bawah lantai jenjang (gambar 1).

b. Lubang Tembak Miring

Pada lubang tembak miring, bidang bebas akan menerima gelombang tekan untuk dipantulkan lebih besar dan gelombang tekan yang diteruskan pada bagian bawah lantai jenjang lebih kecil (gambar 1). Dengan demikian sebagian besar gelombang tekan yang dihasilkan oleh bahan peledak digunakan untuk membongkar batuan.

3. Pola Pemboran

Pola pemboran merupakan suatu pola pada kegiatan pemboran dengan menempatkan lubang – lubang tembak secara sistematis. Berdasarkan letak – letak lubang bor maka pola pemboran pada umumnya dibedakan menjadi dua macam menurut Hastrulid (1999) (gambar 2) yaitu;

a. Pola pemboran sejajar (paralel pattern)

Gambar 1. Pemboran Dengan Lubang Tembak Tegak dan Lubang Tembak Miring (Jimeno, 1995)

Pola pemboran sejajar adalah pola dengan penempatan lubang-lubang tembak yang saling sejajar pada setiap kolomnya. Sedangkan pola pemboran selang-seling, adalah pola dengan penempatan lubang-lubang tembak secara selang – seling pada setiap kolomnya (gambar 2).

Dalam penerapannya di lapangan, pola pemboran sejajar merupakan pola yang lebih mudah dalam melakukan pemboran dan untuk pengaturan lebih lanjut. Tetapi perolehan fragmentasi batuannya kurang seragam, sedangkan pola pemboran selang – seling lebih sulit penanganannya di lapangan namun fragmentasi batuannya lebih baik dan seragam.

Menurut hasil penelitian di lapangan pada jenis batuan kompak, menunjukan bahwa hasil produktivitas dan fragmentasi peledakan dengan menggunakan pola pemboran selang-seling lebih baik dari pada pola pemboran sejajar, hal ini disebabkan energi yang dihasilkan pada pemboran selang-seling lebih optimal dalam mendistribusikan energi peledakan yang bekerja dalam batuan.

4. Pola Peledakkan

ditentukan berdasarkan urutan waktu peledakan serta arah runtuhan material yang diharapkan.

Gambar 2. Pola Pemboran Sejajar dan Paralel (Hastrulid, 1999)

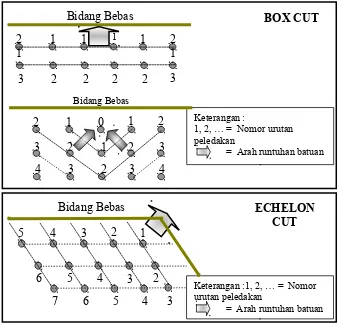

Pola peledakan ini ditentukan berdasarkan urutan waktu peledakan serta arah runtuhan material yang diharapkan. Berdasarkan arah runtuhan batuan (gambar 3), pola peledakan menurut Koesnaryo (1998) diklasifikasikan sebagai berikut; a. Box Cut, yaitu pola peledakan yang arah runtuhan batuannya ke depan dan membentuk kotak

b. Corner cut (echelon cut) , yaitu pola peledakan yang arah runtuhan batuannya ke salah satu sudut dari bidang bebasnya.

c. “V” cut, yaitu pola peledakan yang arah runtuhan batuannya kedepan dan membentuk huruf V.

Berdasarkan urutan waktu peledakan, maka pola peledakan diklasifikasikan sebagai berikut :

a. Pola peledakan serentak, yaitu suatu pola yang menerapkan peledakan secara serentak untuk semua lubang tembak.

b. Pola peledakan beruntun, yaitu suatu pola yang menerapkan peledakan dengan waktu tunda antara baris yang satu dengan baris lainnya.

Gambar 3. Pola Peledakan Berdasarkan Arah Runtuhan Batuan (Koesnaryo, 1998)

Setiap lubang tembak yang akan diledakkan harus memiliki ruang yang cukup kearah bidang bebas terdekat agar energi terkonsentrasi secara maksimal sehingga lubang tembak akan terdesak, mengembang, dan pecah.

Secara teoritis, dengan adanya tiga bidang bebas (free face) maka kuat tarik batuan akan berkurang sehingga meningkatkan energi ledakan untuk pemecahan batuan dengan syarat lokasi dua bidang bebasnya memiliki jarak yang sama terhadap lubang tembak.

5. Geometri Peledakkan

Geometri peledakan menurut R.L Ash (1990), yaitu : a. Burden (B)

Burden merupakan jarak tegak lurus dari lubang tembak dengan bidang bebas yang terdekat, dan arah di mana perpindahan hasil peledakan akan terjadi. Pada

daerah ini energi ledakan adalah yang terkuat dan yang pertama kali bereaksi pada bidang bebas.

Untuk menghitung harga burden, maka terlebih dahulu dihitung besarnya harga burden ratio (Kb). Besarnya burden ratio antara 20 – 40 ratio.

Pada kondisi batuan yang berbeda dan penggunaan bahan peledak yang berbeda, maka harga Kb turut berubah. Untuk mengatasi perubahan angka Kb perlu dihitung terlebih dahulu harga faktor penyesuaian pada kondisi batuan dan bahan peledak yang berbeda menurut Jong (2004).

Menurut R.L Ash (1990) jika density overburden, spesific gravity bahan peledak, dan Velociy of Detonation bahan peledak tidak sama dengan standar, maka perlu disesuaikan dengan menggunakan “Adjustment Factor”, yaitu AF1 dan AF2 untuk menghitung Kb terkoreksi.

1) Faktor penyesuaian terhadap bahan peledak (AF1) adalah:

Keterangan :

SG = Berat jenis bahan peledak yang digunakan Ve = Kecepatan detonasi bahan peledak yang digunakan

SGstd = Berat jenis bahan peledak standard, 1,20. Vestd = Kecepatan detonasi bahan peledak standard,

12.000 fps.

2) Faktor penyesuaian terhadap batuan (AF2) adalah :

... (2)

Keterangan :

Dstd = Kerapatan batuan standard, 160 lb/cuft D = Kerapatan batuan yang diledakkan

Sehingga harga Kb yang terkoreksi adalah : Kb = Kbstandard x Af1 x Af2

Kb = Burden ratio yang telah dikoreksi Kbstd = Burden ratio standard

Untuk menentukan burden, menurut R.L Ash (1990) menggunakan rumus :

... (3)

Keterangan : B = Burden Kb = Burden ratio

De = Diameter lubang tembak, inchi 39,3 = faktor perubah kedalam satuan meter

b. Spasi (S)

Spasidapat diartikan sebagai jarak terdekat antara antara dua lubang tembak yang berdekatan dalam satu baris (row). Apabila jarak spasi yang terlalu kecil akan mengakibatkan batuan hancur menjadi halus, disebabkan energi yang menekan terlalu kuat, sedangkan jarak spasi yang terlalu besar akan mengakibatkan bongkahan bahkan batu hanya mengalami retakan, karena energi ledak dari lobang satu tidak mampu berinteraksi dengan energi dari lobang lain. Secara teoritis besarnya spasi maksimum bekisar antara 1,0 – 2,0 kali jarak burdenya. Untuk menentukan spasi ini terlebih dahulu kita harus tentukan spasi rationya (Ks)

Menurut R.L Ash (1990) Besar spasi dapat ditentukan dengan rumus sebagai berikut:

S = B x Ks ... (4)

Keterangan:

S = Spasi, meter. B = Burden, meter. Ks = Spacing ratio

Stemming adalah tempat material penutup di dalam lobang bor di atas kolom isian bahan peledak. Fungsi stemming adalah agar terjadi stress balance, untuk mengurung gas-gas hasil ledakan agar dapat menekan batuan dengan kekuatan yang besar dan untuk mencegah agar tidak terjadi batuan terbang (fly rock) serta ledakan tekanan udara (air blast saat peledakan. Secara sistematis ukuran dari stemming tergantung dari besarnya harga stemming ratio (Kt) harga Kt berkisar antara 0,5 – 1,0. bisaanya harga Kt standart yang dipakai adalah 0,7.

Menurut R.L Ash (1990) panjang stemming dapat ditentukan dengan menggunakan rumus:

T = B x Kt ... (5)

Keterangan:

T = stemming, (m)

Kt = stemming ratio (0,75 – 1,00) B = burden (m)

d. Subdrilling (J)

Subdrilling adalah tambahan kedalaman dari lobang bor di bawah lantai jenjang yang dibuat agar jenjang yang dihasilkan sebatas dengan lantainya dan lantai yang dihasilkan rata. Bila jarak subdrilling terlalu besar maka akan menghasilkan efek getaran tanah, sebaliknya bila subdrilling terlalu kecil maka akan mengakibatkan problem tonjolan pada lantai jenjang (toe) karena batuan tidak akan terpotong sebatas lantai jenjangnya. Menurut R.L Ash (1990) panjang

subdrilling dapat ditentukan dengan menggunakan rumus sebagai berikut:

J = B x Kj ... (6)

Keterangan :

J = subdrilling, meter

e. Tinggi jenjang (L)

Tinggi jenjang di ambil berdasarkan pada kedalaman lobang ledak dan subdrilling. Menurut R.L Ash (1990) Tinggi jenjang dapat dihitung dengan rumus:

L = H – J ... (7)

Keterangan:

L = tinggi jenjang (m)

H = kedalaman lobang tembak (m) J = subdrilling (m)

f. Kedalaman lobang tembak (H)

Kedalaman lobang ledak merupakan kedalaman lobang yang akan diledakan yang merupakan penjumlahan antara tinggi jenjang dengan subdrilling.

Kedalaman lobang ledak bisaanya ditentukan berdasarkan kapasitas produksi yang diinginkan. Menurut R.L Ash (1990) kedalaman lobang tembak dapat digunakan rumus sebagai berikut :

H = Kh x B ... (8)

Keterangan :

H = kedalaman lobang tembak, meter Kh = Hole depth ratio (1,5 – 4,0) B = burden (m)

6. Metode Peledakkan

Sampai saat ini dikenal ada empat jenis metode peledakkan, yaitu : a. Metode Listrik

b. Metode Non Electric (nonel) c. Metode elektronik

Sedangkan kebutuhan mengenai peralatan dan perlengkapan tergantung dari metode yang akan digunakan.

7. Kapasitas Produksi

a. Jumlah batuan yang diledakkan menurut Jimeno (1995), yaitu :

Dimana :

W = berat batuan

A = luas daerah yang akan diledakkan L = tinggi jenjang

dr = densitas batuan

b. Penentuan Tingkat Fragmentasi Batuan Hasil Peledakan

Penentuan tingkat fragmentasi batuan hasil peledakan dengan cara membandingkan antara volume nyata batuan hasil peledakan dengan volume batuan yang tidak memerlukan pemecahan ulang.

Fragmentasi batuan yang memerlukan pemecahan ulang dinyatakan sebagai bongkah (boulder) dari hasil peledakan, sehingga diperlukan upaya pemecahan ulang agar batuan tersebut bisa digunakan.

Dalam menentukan tingkat fragmentasi batuan hasil peledakan ada beberapa metode yang bisa digunakan, seperti :

1) Metode photography 2) Metode photogrametry

3) Metode photography berkecepatan tinggi

4) Analisa produktivitas alat muat

5) Analisa volume material pada pemecahan ulang

6) Analisa visual komputer

7) Analisa kenampakan kualitatif

8) Analisa ayakan

9) Analisa produktivitas alat peremuk

c. Bahan peledak yang diperlukan menurut Jimeno (1995), yaitu :

E = de x Pc x N ... (10) Dimana :

E = jumlah bahan peledak yang diperlukan de = densitas bahan peledak

d. Powder Factor (PF)

Powder factor (PF) adalah bilangan yang menyatakan jumlah bahan peledak yang digunakan untuk meledakkan sejumlah batuan. Ada 2 cara untuk menyatakan PF dari suatu peledakan menurut Jimeno (1995), yaitu:

1) Berat bahan peledak per volume batuan yang diledakkan (kg/m3) 2) Berat bahan peledak per berat batuan yang diledakkan (kg/ton)

Menurut Koesnaryo (2001) dalam Yudha(2014) Powder Factor adalah suatu bilangan yang menyatakan berat bahan peledak (W) yang digunakan untuk menghancurkan sejumlah batuan (V) dengan satuan (kg/m3).

material

W = Berat bahan peledak Vmaterial = B x S x (L – Subdrilling) B = Burden

S = Spasi

L = Kedalaman lubang tembak

8. Persamaan Kuz-Ram

Cunningham (1989) telah merumuskan kuz-ram model yang dapat digunakan dalam proses peledakan, yaitu :

………... (11) RWS = Weight strength relative to ANFO

J. Waktu dan Jadwal Kegiatan

No. Kegiatan

Jadwal Pelaksanaan Minggu ke

1 2 3 4 5 6 7

1 Administrasi dan orientasi lapangan

2 Pengumpulan Data 3 Pengolahan Data

4 Konsultasi dan Bimbingan

5 Penyusunan dan Pengumpulan Draft Laporan

K. PENUTUP

Demikianlah proposal ini dibuat untuk dijadikan acuan pelaksanaan Tugas Akhir dan sebagai pertimbangan bagi PT. Semen Padang (Persero) Tbk, dengan harapan perusahaan dapat memberikan kesempatan pada pelaksana untuk melaksanakan penelitian atau Tugas Akhir tersebut.

L. DAFTAR PUSTAKA

Ash, R.L., (1990), Design of Blasting Round, “Surface Mining”, B.A.Kennedy, Editor, Society for mining, Metallurgy, and Exploration.

Cunningham, C.V.B., (1983) , The Kuz-Ram Model for Prediction of Fragmentation From Blasting, First International Symposium on Rock Fragmentation by Blasting, Lulea, Sweden, Agustus

Deffi F.E. (2014). Evaluasi Nilai Powder Factor untuk Optimalisasi Produksi Peledakan di CV. Jayabaya Batu Persada, Desa Malingping Utara, Kec. Malingping Kab. Lebak, Provinsi Banten. Vol.2,no.3, pp 3-4

Hustrulid, W. (1999). Blasting Principles For Open Pit Mining. Colorado. USA Jimeno, C. and Lopez. (1995). Drilling and Blasting of Rocks, A. A Balkema

Publishers. Rotterdam,Netherlands

Jong, Yong-Hun, and Chung-In Lee. "Influence of geological conditions on the powder factor for tunnel blasting." International Journal of Rock Mechanics and Mining Sciences 41 (2004): 533-538.

Koesnaryo S. (1998). Teknik Pemboran dan Peledakan Jurusan Teknik Pertambanagn Universitas Pembangunan Nasional ”Veteran”.Yogyakarta:UPN

Konya, C.J, (1990), Blast Design,Continental Development, Montville, Ohio Yudha, N,F,. Sudarmono, D, dan Mukiat,. (2014). Kajian Teknis Pemakaian